По данным химического опробования

руды и продуктов обогащения, по весовому

учету на фабрике составляют

технологический и товарный балансы.

Технологический и товарный балансы

отражают работу фабрики и ее отдельных

секций за установленное время: смену,

сутки, декаду, месяц, квартал, год.

Первичный технологический баланс

составляется по каждой секции за каждую

смену, в целом по фабрике — ежесуточно.

Баланс металлов по секциям и в целом по

фабрике, на каждое данное число текущего

месяца должен составляться только по

данным первичных балансов.

Для составления технологического

баланса фактическое количество

переработанной руды пределяется путем

взвешивания на конвейерных весах,

установленных перед мельницами

полусамоизмельчения. Документы с

указанием сорта руды и веса

заполняются СТК, при поступлении руды

на фабрику передается диспетчеру, по

ним ведется

учет дробления руды. Для определения

выходов продуктов обогащения составляется

баланс:

— по типу I

— полезный компонент распределяется

по двум продуктам — концентрат и

хвосты при переработке медных руд;

— по типу II — двухкомпонентная руда с

распределением компонентов по трем

продуктам

— два концентрата и хвосты при переработке

медно-цинковых pyд.

Технологическое извлечение компонента

в любой продукт обогащения подсчитывается

по формуле:

E=

γβ/α,

гдеγ

— выход продукта, %

β

— содержание какого-либо компонента

в продукте, %

α

— содержание того же компонента

в исходной руде, %.

Товарный баланс металлов составляется

согласно «Инструкции по составлению

товарного баланса на обогатительной

фабрике».

Товарный баланс за месяц, с нарастающим

итогом за квартал и за год составляется

по

пяти компонентам: меди, цинку, сере,

золоту и серебру. На основании общего

товарного баланса по фабрике составляется

баланс по сортам

руд. Годовой товарный баланс металлов

составляется за квартал, полугодие и

год. Годовой товарный баланс металлов

составляется по данным месячных товарных

балансов по всей фабрике.

Баланс по редким и рассеянным элементам:

мышьяку, селену, теллуру, кобальту,

германию, галлию, висмуту, индию, свинцу,

железу составляется за квартал,

полугодие и год.

Товарный баланс составляется по данным

весового количества переработанной

руды, полученных товарных концентратов,

остатков незавершенного производства,

технологических и учтенных механических

потерь, по данным содержания и количества

металлов в этих продуктах.

Количество металлов в остатках

незавершенного производства на начало,

и

конец отчетного периода

определяется комиссией, назначенной

директором по производству

ООО «Башкирская медь», путем замера

остатков руды, концентратов и промпродуктов,

находящихся в бункерах, на складах, в

сгустителях с отбором и анализом проб.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Технологические показатели обогащения

Выход продукта (γ) – количество полученного продукта (концентрата, хвоста), выраженное в % или в долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100%.

Два конечных продукта: концентрат и хвосты

Считая, что количество ценного компонента в исходном (100α) равно его суммарному количеству в концентрате (γкβ) и хвостах (γхвθ), можно составить с учетом равенства уравнение Валенса компонента по исходному материалу и продуктам обогащения.

Решая уравнение относительно

Извлечение (

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению:

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100%.

Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60% до 95% и выше.

Степень концентрации (К) – показатель который показывает во сколько раз увеличивалась содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале(

Степень концентрации при обогащении полезных ископаемых может быть от 2 до 100 .

Степень сокращения(R)– показатель, обозначающий, во сколько раз масса полученного концентрата (

Эффективность обогащения (

Процесс весьма эффективен, если

Любой магнитный сепаратор состоит из следующих основных конструктивных узлов: магнитной системы; питателя для подачи руды в рабочую зону сепаратора; устройства для транспортирования магнитного продукта из зоны действия магнитных сил; привода и кожуха или ванны. Конструкция отдельных узлов и режим работы различных типов сепараторов характеризуются большим разнообразием.

Разделение минералов осуществляется в рабочей зоне магнитных сепараторов. Исходный материал при верхней подаче поступает непосредственно на рабочий орган — барабан, валок, диск и др., при нижней — в зазор между ним и питающим лотком, дном ванны или полюсным наконечником. Магнитные частицы под действием магнитного поля притягиваются к поверхности рабочего органа и выносятся за пределы действия магнитных сил, где разгружаются в приемники для магнитного продукта. Немагнитные частицы скользят под действием центробежных сил и сил тяжести по поверхности рабочего органа, полюсного наконечника, лотка или дну ванны и разгружаются в приемники для немагнитного продукта.

Технологический и товарный баланс продуктов обогащения

Для учета и технической отчетности на фабрике определяются следующие основные показатели: количество переработанной руды и полученных концентратов; содержание металлов в руде, концентратах и хвостах; извлечение металлов в концентраты и потери его с отвальными хвостами; время работы и простоев оборудования; расход электроэнергии; реагентов; воды и других материалов; себестоимость получаемых концентратов и производительность труда. Кроме того, на фабрике осуществляется оперативный контроль правильности ведения процесса для своевременного выявления отклонений от установленного режима, управления процессом и его совершенствования.

С целью оперативного руководства технологическим процессом, составления технологического и товарного баланса, количественно-шламовой схемы, определения эффективности работы отдельных циклов обогащения и основного оборудования, эффективности реагентного режима производится опробование руды и продуктов обогащения.

Для учета качественных и количественных показателей работы обогатительной фабрики за определенный период времени составляются балансы металла, которые являются основным документом технического отчета фабрики.

Под балансом металлов на обогатительной фабрике подразумевается отчет о поступлении и переработке руды, составленный по определенной форме и отражающий работу фабрики, ее отдельных цехов за смену, сутки, декаду, месяц, квартал и год. Составленный баланс металлов за отчетный период дает представление о техническом уровне работы фабрики, о степени извлечения металлов, а также о культуре производства, точности учета и контроля. Он является основой всех технико-экономических расчетов как при анализе работы фабрики за отчетный период, так и при планировании дальнейшей ее работы.

На обогатительных фабриках различают два вида балансов: технологический и товарный.

Технологический баланс металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за данный период времени (смену, сутки, декаду, месяц, квартал и год).

Технологический баланс необходим для:

оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты;

оценки работы отдельных смен, секций, бригад и фабрики в целом по качественным и количественным показателям;

начисления заработной платы рабочим фабрики.

Результаты расчета технологического баланса оформляются в виде таблицы.

Технологический баланс металлов

| Продукт | Выход | Содержание, % | Извлечение, % | ||

| т | % | свинца | цинка | свинца | цинка |

| Концентрат: Свинцовый Цинковый Хвосты Исходная руда | 69,0 4,0 0,3 7,65 | 4,0 45,0 1,2 7,1 | 90,2 6,8 3,0 100,0 | 5,57 81,6 12,83 100,0 |

где a1 — содержание металла в исходной руде, %; g1 — выход концентрата, %; g2 — выход пром. продукта, %; g3 — выход хвостов, %; b1— содержание металла в концентрате, %; b2— содержание металла в пром. продукте, %; b3— содержание металла в хвостах, %.

Товарный баланс составляется по фактическому количеству переработанного сырья, выданных концентратов и отвальных хвостов, количеству продуктов, оставшихся в незавершенном производстве, количеству механических потерь, по химическим анализам руды, концентратов, хвостов и продуктов незавершенного производства. Таким образом, товарный баланс отражает результаты фактической деятельности фабрики. Составляют товарный баланс за декаду, месяц, квартал и год.

Товарный баланс необходим для:

учета и анализа количества и качества переработанных руд, полученных концентратов и хвостов, а также для учета и анализа конечных показателей обогащения — извлечения металлов в товарные концентраты;

учета остатков руды, концентратов, хвостов и продуктов незавершенного производства за отчетный период;

определения количества механических потерь металлов в процессе производства с целью дальнейшего устранения или снижения этих потерь;

финансовых, хозяйственных и арбитражных расчетов фабрики с поставщиками руды и потребителями концентратов;

начисления заработной платы руководящему составу фабрики и установление премиальной системы оплаты труда.

Для составления товарного баланса необходимо знать:

массу и влажность руд, поступающих на фабрику за отчетный период;

массу и влажность концентратов, отгруженных потребителям;

массу и влажность остатков руды, концентратов и продуктов незавершенного производства на начало и конец отчетного периода;

содержание металлов в руде, поступающей на фабрику за отчетный период;

содержание металлов в концентратах, отгруженных потребителям за отчетный период;

содержание металлов в отвальных хвостах;

результаты учета механических потерь руды, концентратов и. других продуктов по обогатительной фабрике (пылеобразование, слив сгустителей и т. п.);

итоговые данные технологического баланса за отчетный период.

Товарный баланс составляется по уравнению:

где Qc-масса переработанного за отчетный период сырья, т; αc-содержание в нем ценного компонента, %; Qсн, Qкн— масса остатков на складах соответственно сырья и концентрата, перешедших с предыдущего отчетного года, т; αcн, βкн – содержание металла в остатках соответственно руды и концентрата, %; Qк – масса концентрата, отправленного потребителям за отчетный период, т; βк – содержание ценного компонента в концентрате, %; Qск, Qкк – остатки на складах соответственно сырья и концентрата, перешедшие на следующий отчетный период, т; αcк, βкк— содержание ценного компонента в остатках соответственно сырья и концентрата, %; Qх – масса ценного компонента в хвостах, %; М- масса ценного компонента в механических потерях (за отчетный период).

Таким образом, принципиальное различие между технологическим и товарным балансом состоит в том, что в технологическом балансе не учитываются механические потери в различных стадиях обогащения. Поэтому технологическое извлечение бывает, как правило, выше товарного. Причинами такого несоответствия могут быть также неправильная организация опробования, ошибки при анализе на влажность руды и продуктов обогащения, ошибки химических анализов, неточность учета остатков концентратов и продуктов незавершенного производства.

Сопоставление и анализ технологического и товарного балансов позволяет обнаружить источники потерь, ошибки при взвешивании, опробовании и различных анализах.

Расчет качественно-количественной схемы флотации монометаллической руды

НИТУ «МИСиС»

В.А. Игнаткина

_____________

ОСНОВЫ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Методические рекомендации для выполнения

Части домашнего задания

Методические рекомендации по выполнению домашнего задания часть 3 по дисциплине «Основы обогащения полезных ископаемых». Самостоятельная работа студентов в форме выполнения домашнего задания позволяет закрепить знания по дисциплине, получить умения, навыки расчетов баланса ценного компонента, качественно-количественной схемы флотации.

3Расчет баланса металлов и качественно-количественной схемы флотации

1. Основные данные:

— технологические показатели процесса обогащения: содержание металла в исходной руде и продуктах обогащения, выход продуктов, извлечение металла;

— уравнение баланса металла;

— особенности принципиальных схем флотации моно- и полиметаллических руд.

2. Расчет баланса металла и качественно-количественной схемы флотации монометаллической руды.

Расчет баланса металла монометаллической руды

Технологический баланс металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за определенный период времени. Технологический баланс необходим для оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты.

Баланс металла рассчитывается по технологическим показателям руды и конечных продуктов обогащения (концентрата и хвостов). Введем следующие обозначения:

α, β, θ — соответственно содержание металла в исходной руде, в концентрате и хвостах;

γисх., γк, γхв. — соответственно выход исходной руды (γисх.=100%) концентрата и хвостов, % ε — извлечение металла в руде равно 100%;ε — извлечение металла в концентрат, %;

ε — потери металла в хвостах, %.

Количество металла в руде равно его количеству в концентрате, и хвостах:

Выход концентрата для однокомпонентной руды :

Извлечение металла в концентрат рассчитывается по формуле

а если выход концентрата неизвестен, то

Потери металла в хвостах составят:

Пример расчета

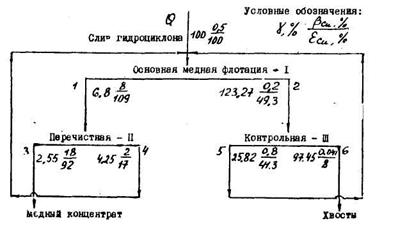

Рассчитать баланс металла при обогащении медно-порфировой руды, содержащей 0,5% меди (αCu=0,5%); медный концентрат, полученный в результате обогащения этой руды по схеме, представленной на рис.1, содержит 18% меди (βCu= 18%) при извлечении меди в концентрат εCu=92%; производительность фабрики равна 10000 т/сут. На рисунке 1 приведена схема с показателями обогащения меди по конечным продуктам флотации.

Рисунок 1 — Схема с исходными данными для расчета баланса

Баланс по конечным продуктам монометаллической руды можно рассчитать из схемы, представленной на рисунке 1, либо в табличной форме. Исходные данные вносим в соответствующие графы таблицы баланса металлов (табл.1).

Определяется выход медного концентрате:

Тогда выход хвостов:

Извлечение меди в хвосты (потери меди):

Содержание меди в хвостах:

Затем определяется масса полученных продуктов — медного концентрата и хвостов — по заданной производительности фабрики.

Масса медного концентрата:

Mхв= 10000 — 255 = 9745 т/сут.

Таблица 1 — Баланс металла

| Продукты | Выход продукта | Содержание меди βCu, % | Извлечение меди εCu, % |

| % | т/сут. | ||

| Cu — концентрат | 2,6 | 18,00 | 92,0 |

| Хвосты | 97,4 | 0,041 | 8,0 |

| Исходная руда | 0,5 |

Из рассчитанного баланса металла технологические показатели по исходному и конечному продуктам переносятся на схему (рис. 2). Нумеруются все операции, продукты. Исходя из практики обогащения медных руд принимаются следующие значения содержаний меди в продуктах разделения: β1=8%; β2=0,2%; β4=2%; β5 =0,8%.

При назначении содержания металла в продуктах разделения следует пользоваться допустимыми значениями степени обогащения (степени концентрации) К=β/α, которые могут быть достигнуты в различных операциях флотации. Степень обогащения в основных операциях составляет 5-20 (при расчете принципиальных схем флотации бедных руд можно принять К=100-200); в перечистых -1,2-3, причем в каждой последующей операции перечистной флотации степень обогащения должна уменьшаться.

Рисунок 2 — Принципиальная схема флотации медно-порфировой руды

Расчет качественно-количественной схемы флотации монометаллической руды

Расчет схемы ведется снизу вверх, т.е. от последних операций к первой. После составления и решения системы линейных уравнений для каждой операции разделения, определяются выходы всех продуктов.

Для каждой операции разделения составляются уравнения баланса по массе продуктов и по ценному компоненту.

Перечистная флотация

Уравнение баланса по массе продуктов

Уравнение баланса по ценному компоненту

Решается система линейных уравнении

Из таблицы 1 баланса металла известно, что

После подстановки в уравнение значений γ1, β1, β3и β4 получается:

Это уравнение решается относительно γ4, в результате чего находится γ4=4,3; γ1=6,8.

Контрольная флотация

Аналогичным путем составляются уравнение баланса для операции III:

γ6=97,5 (из таблицы баланса металла)

Системе уравнений (6) решается относительно γ5:

По известным значениям γ3и γ4определяется γ1 :

Затем рассчитывается значения извлечения металла в каждом продукте по формуле

источники:

http://helpiks.org/1-126262.html

http://poisk-ru.ru/s40998t6.html

При разработке чертежа формы необходимо учитывать уменьшение размеров отливки за счет кристаллизации, а также учесть и предусмотреть литейные уклоны и радиусы. Габариты пресс-формы рассчитываются из таблицы 12:

Таблица 12 — Толщина стенки пресс-формы

|

Масса порции расплава, кг |

1,25 |

2,1 |

3,6 |

6,0 |

6,5 |

|

Толщина стенки формы, мм |

190-420 |

220-500 |

260-600 |

320-710 |

350-760 |

Исходя из данных таблицы 12 принимаем толщину стенки формы — 350 мм. Принимаем следующие габаритны размеры формы (длина x ширина x высота), мм — 792 x 640 x 784.

Расчет шихты и баланса металла

Произведем расчет шихты для приготовления сплава АК8М при применении 50% отходов собственного производства (возврата) и 50% первичных металлов и лигатур. Составим баланс металла на 480 т годного литья.

Плавка производится в печи ИАТ — 0,4. Расчет производится на 100 кг сплава по среднему химическому составу. Программа 480 т/год.

Химический состав сплава по ГОСТ 1583-93

Al = 88,2 — 90,8% Si = 7,5 — 9% Mg = 0,3 — 0,5% Сu = 1 — 1.5 % Mn = 0,3 — 0,5% Ti = 0,1 — 0,3%

Угар компонентов сплава в процессе плавки принимаем в соответствии со справочными данными [2 табл.52]: Al = 1% Si = 1% Mg = 2% Cu = 1% Mn = 1,5% Ti = 1%

Химический состав лигатуры принимаем в соответствии со справочными данными[2 табл.38]:

Лигатура Al — Si: 13% Si 87% Al

Лигатура Al — Cu: 50% Cu 50% Al

Лигатура Al — Mn: 10% Mn 90% Al

Лигатура Al — Ti: 5% Ti 95% Al

Все полученные данные заносим в таблицу 13

Таблица 13 — Средний химический состав сплава с учетом угара

|

Наименование показателей |

Элементы |

Всего |

|||||

|

Al |

Si |

Mg |

Cu |

Mn |

Ti |

||

|

Состав сплава по ГОСТ 1583-93,% |

88,2 — 90,8 |

7,5 — 9 |

0,3 — 0,5 |

1 — 1.5 |

0,3 — 0,5 |

0,1 — 0,3 |

100 |

|

Состав сплава, принятый к расчету (средний), % |

89,5 |

8,25 |

0,4 |

1,25 |

0,4 |

0,2 |

100 |

|

Кг |

89,5 |

8,25 |

0,4 |

1,25 |

0,4 |

0,2 |

100 |

|

Угар, % |

1 |

1 |

2 |

1 |

1,5 |

1 |

— |

|

Кг |

0,895 |

0,08 |

0,008 |

0,013 |

0,006 |

0,002 |

1,004 |

|

Количество шихтовых материалов с учетом угара, кг |

90,395 |

8,33 |

0,408 |

1,263 |

0,406 |

0,202 |

101,004 |

Определяем количество отходов собственного производства в виде сплава АК8М.

(101,004*50)/100 = 50,502 кг

Определяем количество элементов Al, Si, Mg, Cu, Ti попадающих в рабочий сплав с отходами собственного производства.

Al = 50,502*89,5/100 = 45,2 кг

Si = 50,502*8,25/100 = 4,166 кг

Mg = 50,502*0,4/100 = 0,202 кг

Cu = 50,502*1,25/100 = 0,631 кг

Mn = 50,502*0,4/100 = 0,202 кг

Ti = 50,502*0,2/100 = 0,101 кг

Остальное количество элементов необходимо ввести в рабочий сплав в виде первичных металлов и лигатур.

Кремний необходимо дошихтовать

Si = 8,33 — 4,166= 4,164 кг

Для этого необходимо ввести лигатуру Al — Si

4,164*100/13 = 32,03 кг

Определим количество алюминия в лигатуре

Al = 32,03 — 4,164 = 27,866 кг

Магний необходимо дошихтовать:

Mg = 0,408- 0,202 = 0,206 кг

Для этого необходимо ввести магний в чистом виде.

Mg = 0,206 кг

Медь необходимо дошихтовать:

Cu = 1,263 — 0,631 = 0,632 кг

Для этого необходимо ввести лигатуру Al — Cu

0,632*100/50 = 1,264 кг

Определим количество алюминия в лигатуре

Al = 1,264 — 0,632 = 0,632 кг

Марганец необходимо дошихтовать:

Mn = 0,406 — 0,202 = 0,204 кг

Для этого необходимо ввести лигатуру Al — Mn

0,204*100/10 = 2,04 кг

Определим количество алюминия в лигатуре

Al = 2,04 — 0,204 = 1,836 кг

Титан необходимо дошихтовать:

Ti = 0,202 — 0,101 = 0,101 кг

Для этого необходимо ввести лигатуру Al — Ti

0,101*100/5 = 2,02 кг

Определим количество алюминия в лигатуре

Al = 2,02 — 0,101 = 1,919 кг

Алюминий необходимо дошихтовать:

Для этого необходимо ввести алюминий в чистом виде. Определяем количество алюминия в чушках, с учетом алюминия, введенного с возвратом и лигатурами.

Al = 90,395- (45,2 + 27,866+0,632+1,836+1,919) = 12,942 кг

По результатам расчета количества возврата, лигатур, чистых элементов, необходимых в составе шихт, составляем таблицу 14

Таблица 14 — Расчетный состав шихты на 100 кг

|

Наименование показателей |

Элементы |

Всего |

|||||

|

Al |

Si |

Mg |

Cu |

Mn |

Ti |

||

|

Состав, принятый к расчету с учетом угара, кг (средний) |

90,395 |

8,33 |

0,408 |

0,302 |

0,406 |

0,202 |

101,004 |

|

Количество элементов, вводимых с отходами собственного производства, кг |

45,2 |

4,166 |

0,202 |

0,631 |

0,202 |

0,101 |

50,502 |

|

Кол-во элементов, вводимых с лигатурами |

32,253 |

4,164 |

— |

0,632 |

0,204 |

0,101 |

37,354 |

|

Чистые металлы, кг |

12,942 |

— |

0,206 |

— |

— |

— |

13,148 |

Определим количество составляющих шихты на плавку 0,4 т. Расчетные данные заносим в шихтовую карту (таблица 15).

Отходы собственного производства

50,502*4 = 202,008 кг

Чушковый Al

12,942 *4 = 51,768 кг

Лигатура Al-Si

32,03 *4 = 128,12 кг

Чушковый Mg

0,206 *4 = 0,824 кг

Лигатура Al-Cu

1,264 * 4 = 5,056 кг

Лигатура Al-Mn

2,04 * 4 = 8,16 кг

Лигатура Al-Ti

2,02 * 4 = 8,08 кг

Таблица 15 — Шихтовая карта

|

Показатели |

Шихтовые материалы |

кг |

|

Сплав АК8М № плавки Печь — ИАТ-0,4 Вес плавки 0,4 т |

Отходы собств. производства |

202,008 |

|

Чушковый Al |

51,768 |

|

|

Лигатура Al-Si |

128,12 |

|

|

Чушковый Mg |

0,824 |

|

|

Лигатура Al- Cu |

5,056 |

|

|

Лигатура Al-Mn |

8,16 |

|

|

Лигатура Al-Ti |

8,08 |

|

|

Всего |

404,016 |

Таблица 16 — Перерасчет шихты на 100 кг

|

Шихтовая карта |

Кг |

% |

|

Отходы собственного производства |

50,502 |

50 |

|

Чушковый Al |

12,942 |

12,813 |

|

Лигатура Al-Si |

32,03 |

31,712 |

|

Чушковый Mg |

0,206 |

0,204 |

|

Лигатура Al- Cu |

1,264 |

1,251 |

|

Лигатура Al-Mn |

2,04 |

2,02 |

|

Лигатура Al-Ti |

2,02 |

2 |

|

Всего |

101,004 |

100 |

Составляем баланс металла на 480 т годного литья.

При составлении баланса металла принято, что масса литниковой системы 0,45 раза больше массы отливок. Результаты расчета заносим в таблицу 17.

Таблица 17 — Баланс металла

|

Показатели |

т |

% |

Составляющие шихты |

т |

% |

|

Годное литье |

480 |

49 |

Отходы собственного производства |

363,6 |

50 |

|

Брак: Внутренний Внешний |

14,4 |

3 |

|||

|

9,6 |

2 |

Чушковый Al |

93,176 |

12,813 |

|

|

Литники и выпоры |

216 |

45 |

Лигатура Al-Si |

230,61 |

31,712 |

|

Жидкий металл |

720 |

99 |

Чушковый Mg |

1,484 |

0,204 |

|

Угар, потери |

7,2 |

1 |

лигатура Al-Cu |

9,097 |

1,251 |

|

Лигатура Al-Mn |

14,689 |

2,02 |

|||

|

Лигатура Al-Ti |

14,544 |

2 |

|||

|

Всего |

727,2 |

100 |

Всего |

727,2 |

100 |

Расчет количества оборудования

Рассчитываем количество плавильных печей ИАТ-0,4:

Nпеч= (М*Кн)/(Фд*q) (41)

где М — количество жидкого металла на годовую программу, т

Кн — коеффициент непрерывной работы, Кн = 1,2

Фд — действительный фонд времени, 3575 ч

q — производительность печи, 0,29 т/ч [2 табл.6]

Nпеч= (М*Кн)/(Фд*q) = (727,2*1,2)/(3575*0,29) = 0,84 ? 1 шт

Технические характеристики индукционный тигельный печи ИАТ-0,4 [2 табл.6]

Установленная мощность, кВ*А — 180

Вместимость тигля, т — 0,4

Производительность по расплавлению и перегреву, т/ч — 0,29

Рассчитываем количество машин для литья под давлением 711А10:

Nмаш= (N*Кн)/(Фд*q*n) (42)

где N — количество отливок с учетом брака в год, шт

Кн — коеффициент непрерывной работы, Кн = 1,2

Фд — действительный фонд времени, 3575 ч

q — производительность машины для литья под давлением, 35 заливок/ч [7 табл.76]

n — количество отливок в пресс-форме

Nмаш= ((N/n)*Кн))/(Фд*q*n) = ((276923/3))*1,2))/(3575*35) = 0,88 ? 1 шт

Технические характеристики машины для литья под давлением 711А10 [7 табл.74]

Усилие запирание, кН — 6300

Масса заливаемого порции алюминиевого сплава, кг — 10

Толщина пресс-формы, мм:

наибольшая — 850

наименьшая — 380

Усилие прессование, кН — 670

Ход подвижной плиты, мм — 630

Габаритные размеры , мм:

Длина — 8700

Ширина — 3500

высота — 3150

Масса, кг — 28000

Введение

Методические указания по выполнению практических работ

разработаны согласно рабочей программе ПМ.07 Разработка и ведение

технологического процесса производства проката в условиях прокатных цехов ОАО

«Новолипецкий металлургический комбинат» и требованиям к результатам обучения

Федерального государственного образовательного стандарта среднего

профессионального образования (далее – ФГОС СПО) по специальности 22.02.05

Обработка металлов давлением.

Практические работы направлены на овладение

обучающимися видом профессиональной деятельности — Разработка и ведение

технологического процесса производства проката, в том числе на формирование

всех общих и следующих профессиональных компетенций согласно ФГОС СПО:

ПК 7.2 Разрабатывать и вести технологические процессы

производства листового проката

ПК 7.4 Осуществлять технологический процесс

производства листового проката без покрытия, с оцинкованным и полимерным

покрытием

ПК 7.5 Оценивать качество выпускаемой продукции,

предупреждать и обнаруживать появление возможных дефектов.

С целью овладения указанным видом профессиональной деятельности

и соответствующими профессиональными компетенциями, обучающийся в ходе выполнения

и защиты практических работ должен:

иметь практический опыт:

— ведения технологических процессов

производства листового проката без покрытия, оцинкованного проката и проката с

полимерным покрытием в условиях прокатных производств ОАО «НЛМК»;

уметь:

—выбирать оборудование для осуществления технологических процессов

при производстве прокатной продукции;

— устанавливать оптимальные параметры технологии

прокатки и дрессировки для различных марок стали и сортамента;

-контролировать качество технологического

процесса и продукции;

знать:

—

сортамент сталей

производства ОАО «НЛМК» и технологические схемы их производства;

—

состав оборудования цехов

горячей и холодной прокатки и их технические характеристики;

—

параметры технологических

процессов производства листового проката без покрытия и с покрытиями;

— контролируемые параметры технологического

процесса и продукции и средства их измерения.

Практические работы следует проводить по мере

прохождения студентами теоретического материала.

Практические работы рекомендуется производить в

следующей последовательности:

— вводная беседа, во время которой кратко напоминаются

теоретические вопросы по теме работы, разъясняется сущность, цель, методика

выполнения работы;

— самостоятельное выполнение необходимых расчетов;

— обработка результатов расчетов, оформление отчета;

— защита практической работы в форме собеседования по

методике проведения и результатам проделанной работы.

Методические указания к выполнению практической работы

для студентов

1.

К выполнению практической

работы необходимо приготовиться до начала занятия, используя рекомендованную

литературу и конспект лекций.

2.

Студенты обязаны иметь при

себе линейку, карандаш, калькулятор, тетрадь для практических работ.

3.

Отчеты по практическим

работам оформляются согласно требованиям ЕСКД и должны включать в себя

следующие пункты:

·

название практической

работы и ее цель;

·

порядок выполнения работы;

·

далее пишется «Порядок

выполнения работы» и выполняются этапы практической работы, согласно выше

приведенному порядку.

4.

При подготовке к сдаче практической

работы, необходимо ответить на предложенные контрольные вопросы.

5.

Если отчет по работе не

сдан во время (до выполнения следующей работы) по неуважительной причине,

оценка за лабораторную работу снижается.

Практическая

работа №13

Тема: «Расчет баланса

металла динамной стали»

Цель: Научиться определять расходный коэффициент по

прокатному цеху производства динамной стали (ПДС)

Порядок выполнения работы:

1. Изучить, предложенную

преподавателем методику расчета расходного коэффициента.

2. По исходным данным провести расчет

расходного коэффициента по прокатному цеху динамной стали.

3. Ответить на контрольные вопросы

4. Составить отчет о проделанной работе

Теоретическая

часть

Приступая к организации учета

движения металла полезно осмыслить принципы учета, на которых базируется работа

системы.

Любой из технологических

процессов переработки метала, представляет собой последовательный ряд

трансформаций металла. Результатом каждой трансформации является не только

готовый продукт, но и различные его производные.

Некоторые производные можно

измерить (взвесить, пересчитать) некоторые не поддаются прямому измерению,

например угар (часть металла, которая сгорает вместе с окалиной при обработке).

Поскольку, как правило,

технически невозможно количественно учесть все производные, полученные в

результате переработки было введено понятие баланса металла.

Термин «баланс»

(от лат. bis — дважды и Іапх — чаша весов) буквально означает двучашие и

употребляется как символ равновесия, равенства.

Суть этого подхода можно

рассмотреть на следующем примере. Допустим нам необходимо учесть операцию

проката (сплющивания) заготовки. Для выполнения этой операции заготовку

необходимо нагреть и пропустить через последовательно расположенные валки,

которые придадут заготовке необходимую форму.

Если мы взвесим заготовку перед

операцией и после обнаружится, что трансформированная заготовка весит меньше

исходной. Разница может быть объяснена тем, что часть металла сгорела при

нагреве, а часть отвалилась в виде тонких чешуек (окалины).

Естественно мы не в состоянии

фактически взвесить окалину и угар, но мы можем рассчитать их вычитанием веса

результирующей заготовки из веса исходной.

Т.е. Мы составляем простой

баланс, где мы имеем вес входящего металла и вес результирующих производных.

Входящий и исходящий вес должны быть совпадать, если веса не совпадают, значит,

в учете допущена ошибка, которую необходимо устранить.

Вы наверняка заметили, что в

приведенном примере осталась неопределенность. Мы знаем точный вес угара, и

окалины, но не знаем, сколько конкретно получилось каждого из компонентов.

Решается эта задача расчетом

нормативных коэффициентов, которые укажут, какой процент общего веса, относится

к угару, какой к окалине.

Разумеется, чем больше

производных получаются расчетным путем, тем менее точным получаются расчеты.

Устранение этой неопределенности лежит в основном в области технологических

решений, предлагающие, как правило, автоматические методы измерения

количественных характеристик.

Другими словами постановка учета

в первую очередь нацелена на постепенное уточнение параметров баланса металла

полученных расчетным путем и перевод их в разряд фактически измеряемых.

Эти усилия направлены на

увеличение вертикальной детализации. Теперь рассмотрим аспект горизонтальной

детализации баланса. Горизонтальная детализация отвечает на вопрос, какими

рамками ограничен технологический процесс описываемый балансом.

Часто возможности учета

настолько ограничены, что в рамках баланса рассматриваются сразу целые группы

технологических операций ограниченных, например рамками цеха.

Рассмотрим распространенный

пример, допустим, у нас есть цех, на который мы можем выделить два кладовщика.

Один кладовщик ведет учет металла, который поступает в цех второй учитывает

готовую продукцию и отходы.

Раз в месяц подводится баланс

металла. Конечно, такой баланс обладает массой неточностей т.к. отвечает на

вопрос «сколько» но изобилует белыми пятнами в вопросе как. Плохо

организованная горизонтальная детализация баланса может свести результаты учета

к нулю. Есть множество примеров таких фиктивных балансов, при которых

показываемая картинка фактически совершенно не отражает действительность.

Вернемся теперь к нашему

первоначальному примеру с заготовкой. Предположим мы перерабатываем несколько

разных заготовок. Заготовка из более тугоплавкой стали потребует дольшего

нагрева и, разумеется, у нее будет больше угара и окалины.

Для того чтобы не усреднять

полученные показатели нам потребуется ввести в баланс дополнительный разрез

учета по типоразмерам (параметрам металла).

К этому обычно подталкивает

технологическая особенность переработки металла. Утрируя можно сформулировать

этот эффект так «мы никогда не можем быть уверены что получим в рамках

одной технологической операции то что заказываем». Объясню это на простом

примере.

Рассмотрим это на примере

проката металла. Заготовка подвергается последовательной деформации. Каждый

валок на стане имеет меньший зазор, чем предыдущий, в результате чего заготовка

меняет свои размеры. Валки естественным образом изнашиваются, поэтому в прокатанной партии

начальные заготовки будут меньше чем конечные.

Задание

Таблица 1 — Исходные данные для расчета

баланса металла

|

№ варианта |

Размер г/к подката, мм |

Размер х/к полосы, мм |

Масса, т |

Марка стали |

|

1 |

2,7х1160 |

0,6х1130 |

24,6 |

08Ю |

|

2 |

3,2х1710 |

0,9х1680 |

25,8 |

08ПС |

|

3 |

3,0х1800 |

0,75х1770 |

26,8 |

08Ю |

|

4 |

2,5х1350 |

0,5х1320 |

23,0 |

Ст2пс |

|

5 |

3,5х1060 |

0,82х1000 |

27,0 |

Ст3пс |

|

6 |

4,2х1550 |

1,85х1520 |

25,0 |

10пс |

Методика расчета баланса металла по цеху

Баланс металла

характеризуется расходным коэффициентом металла k, который определяется по формуле

k,

(1)

где М—

масса исходного горячекатаного рулона, кг;

М— масса готового холоднокатаного рулона,

кг.

Масса готового

холоднокатаного рулона М в соответствии с

принятой в 2.1 ПЗ технологией , определяется по формуле

М, (2)

где т−

масса концов горячекатаного рулона, обрезаемых на непрерывно

травильном агрегате,

кг;

т− масса кромок, обрезаемых на непрерывно травильном

агрегате, кг;

т− масса металла, потерянного с

окалиной на непрерывно

травильном

агрегате, кг;

т− масса

концов холоднокатаного рулона, обрезаемых на

дрессировочном

стане, кг;

т −

масса концов, обрезаемых на, агрегате резки кг;

Масса концов,

обрезаемых на непрерывно травильном агрегате агрегате т, определяется по формуле

т, (3)

где h — толщина исходного металла,

м;

В — ширина исходного металла, м;

−

плотность металла, равная 7850 кг/м;

L− длина обрезаемого конца, м.

Концы, обрезаемые на непрерывно травильном агрегате, в среднем по 1,5м с

головы и хвоста (количество резов 2-3), а ширина обрезаемых кромок составляет 10-15

мм на каждую сторону.

Производиться расчет по

формуле(3)

Масса кромок, обрезаемых на

агрегате подготовки горячекатаных рулонов т,

определяется по формуле

т,

кг (4)

где В−ширина

кромок, обрезаемых на агрегате подготовки горячекатаных рулонов, мм;

L − длина исходного металла, м.

Длина исходного металла Lопределяется по формуле

L, (5)

где − плотность металла, равная 7850 кг/м

;

h — толщина исходного металла,

м;

В — ширина исходного металла, м;

М— масса исходного горячекатаного рулона,

кг.

Производиться расчет по формуле (5)

По данным цеха

ширина обрезанной кромки в среднем по 10-20 мм на сторону, тогда производиться

расчет по формуле (4)

Масса металла, потерянного с окалиной

т, определяется по формуле

т,

(6)

где h− толщина слоя окалины, равная 0,006 мм[9];

Вкр – ширина обрезаемых

кромок, мм

L — длина обрезаемых кромок.

Производиться расчет по формуле (6)

Масса рулона, поступающего на стан

холодной прокатки, определятся по формуле

М,

кг (7)

Производится расчет по

формуле (7)

Длина полосы в холоднокатаном рулоне

определяется по формуле [8]

L,

(8)

где h — толщина готовой холоднокатаной

листовой стали, мм;

В — ширина холоднокатаной

листовой стали, мм.

Производится расчет по формуле (8)

Масса концов, обрезаемых на агрегате

дрессировки полосы т, определяется по

формуле

т,

(9)

где B5 — ширина холоднокатаной

листовой стали, мм;

Lдлина концов, обрезаемых на агрегате

дрессировки, равная 2 м.

Производится расчет по формуле (9)

Масса концов, обрезаемых на агрегате

продольной резки Lк4 в среднем по 8

м каждый, определяется по формуле

т, (10)

где Lдлина концов обрезаемых на агрегате дрессировки.

Производится расчет по

формуле (10)

Производится расчет по формуле (2)

Производится расчет по формуле (1)