Из этого материала вы узнаете:

- Причины деформации металла при сварке

- Виды деформаций металла после сварки

- О тестировании сварных швов и расчете деформаций металла при сварке

- Способы устранения деформации металла при сварке

- Способы избежать деформации металла при сварке

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Тепловое

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

Структурное

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Временное

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остаточное

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Продольное

Появляется по линии шва

Поперечное

Размещается поперек оси соединения

Линейное

Происходит только в одном направлении

По состоянию напряжения

Плоскостное

Распространяется на два различных направления

Объемное

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

- Сопроводительный и предварительный подогрев

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

- Наложение швов в обратноступенчатом порядке

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

- Проковка швов

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

- Выравнивание деформаций

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

- Жесткое крепление деталей

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

- Термическая обработка

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Как устранить деформации при сварке

Как уменьшить деформацию и напряжение

Внутренние деформации и напряжения уменьшаются различными технологическими приёмами, включающими технику и очерёдность созданий и размещение сварочных швов, правильную конструкцию изделия, выбор режима дуговой сварки.

3 способа уменьшения напряжения и искажения при сварке

Напряжения либо искажения, возникающие при сварке в конструкциях, уменьшают тремя основными методами их регулировки.

- Снижением объемов подвергаемого пластичным деформациям материала при его нагревах и снижениях самих пластичных деформаций.

- Созданием в зонах пластичных деформаций, возникшей от нагревов металла, дополнительной деформации с противоположным направлением. Это можно сделать во время остываний и в моменты остаточного охлаждения.

- Можно симметрично разместить сварочные швы с целью компенсирования появляющихся перемещений с деформациями. Также можно устранить такого рода дефекты при создании искусственных зон пластичных деформаций со свободной усадкой.

Помимо деформирований и напряжений при сварочном процессе зачастую возникают отклонения (дефекты).

Виды отклонений (дефекты) в сварочном процессе.

Существует несколько видов отклонений (дефектов) – внутреннего и наружного типа. Обнаружение дефектов наружного типа выполняется на визуальной основе во время осмотра сварного шва.

Обнаружение дефектов внутреннего типа при их нахождении во внутренней части сварочного шва возможно только, проведя дефектоскопию с рентгеном и механообработкой.

Несмотря на классификацию и причины возникновения дефектов, это всё же дефект, который нужно устранить либо провести минимизацию его количества и размеров.

Поскольку любое отклонение (дефект) сварочных швов является угрозой функциональности и стабильности всего изделия, мастера проводят определённые операции для их ликвидации. Для минимизации вероятности возникновения дефектов (отклонений) необходимо:

- Учесть, по какой последовательности выполнялась сварка и с какой квалификацией работает сварщик.

- Учесть тип присадочных материалов и структура свариваемых металлов.

- Учесть применение защитных газов и последовательность подготовки поверхностей для проведения процесса сваривания.

- Учесть тип применяемого сварочного оборудования.

К отклонениям (дефектам) наружного типа относят возникновение нарушений размеров (появление наплывов с подрезами), прожогов и непроваров, незаваренных кратеров.

Так, непровары возникают вследствие недостаточного сварного тока, оказывающего большое влияние на сваривание металла.

Ниже представлены описания применяемых в промышленности методов ликвидации деформирования и минимизации напряжения, а также устранение отклонений (дефектов).

Персонально вам: посмотрите цена на сварочные аппараты

Устраняем возникшие при сваривании отклонения

Крупные трещинки устраняются с помощью заварки. Для начала в предварительном порядке рассверливаются насквозь несколько отверстий на дистанции 50 мм к концам возникших трещинок для предупреждения их распространений.

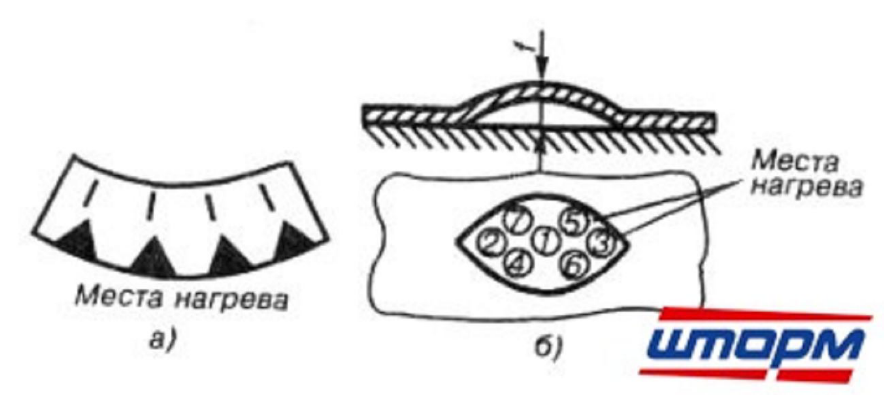

Далее пневмозубилом, газовыми резачками для резаний поверхностного типа (либо резачком дуго-воздушного типа) выполняют V- или Х-образные разделывания трещинок, удаление шлаковых элементов с её кромочек и заваривание ступенчато-обратными методами (рис. 1).

Рис.1. Именно таким методом выполняется корректировка сварочного соединения с трещинкой: 1 — схема места нагрева; 2 — схема рассверленного отверстия; 3 — схема разделывания каждой кромки на трещине; 4 — схема образовавшейся трещинки; I, II, III, IV — описание этапов заваривания.

Зачастую перед началом сварочного процесса выполняется нагрев стали (в месте концов трещинок) посредством горелок газового типа (нагрев должен выполняться до жары в 200 градусов) таким образом, чтобы остывание швов и прогретых участков проходило в одно и тоже время.

Делается это во избежание возникновения остаточных напряжений на сварочном шве (его концах).

Швы, у которых непровары, газо-шлаковые включения, небольшие трещинки вырубаются либо выплавляются и вновь завариваются.

Аналогичные операции делают и в пережжённых участках изделия. Кстати, вырубкой или выплавкой проблемы с дефектами сварочных швов можно решить при сварке элементов из углеродистой стали.

Дефекты же в изделиях, материалом которых является сталь легированного типа, устраняются исключительно вырубыванием (выплавление здесь приводит к структурным изменениям материала).

Неполномерности в швах устраняются посредством наплавления дополнительных слоёв, а заваривание подрезов делается с помощью тонких валиковых швов. Удаление наплавов, натёков, а также дополнений шва (образований в его сечении дополнительного материала) выполняется посредством абразивов либо пневмозубила. Если возник перегрев металла, значит, необходимо прибегнуть к его соответствующей термообработке.

Как исправить деформации в сварочных изделиях

Если деформирование гораздо выше нормы, то выправление элементов (изделий) происходит с помощью механической, термической либо термомеханической технологий.

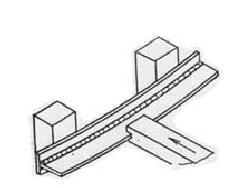

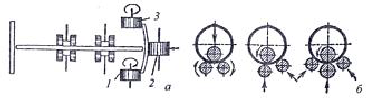

Выправления по механической технологии выполняют с использованием молотов с домкратами, прессов на винтовой основе и прочих приспособлений, способных создать воздействие ударных либо статических нагрузок, прилагаемых с места максимальной выгибаемости конструкции (рис.2).

Такая правка является очень трудоёмкой. При неправильном её выполнении, как в сварочных швах, так и в остальном материале могут появиться трещинки и разрывы.

Рис.2. Посредством воздействия нагрузки корректируются тавровые сварные балки.

Как исправить деформацию тонколистовых металлов

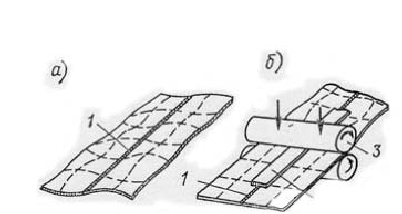

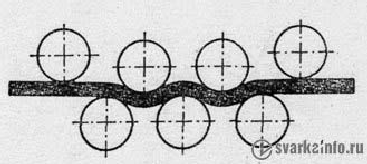

Деформации в тонколистовых металлических изделиях устраняются с помощью их прокатывания валиками (рис.3). Только на сварочные швы нужно сначала поставить накладки. При прокатке из-за растягивания сварного шва образуются пластичные деформации, минимизирующие напряжение с образованным им короблением.

Рис.3. Устранение деформаций в тонколистовых металлических конструкциях а – схема сваренных листов перед прокатыванием, б – схема процесса прокатывания, 1 – схема сварочного шва, 2 – схема накладки, 3 – схема прокатных валков

Как устранить деформацию толсто-листовых металлов

Искажения в металлических толстолистовых деталях устраняет послойная проковка каждого сварочного шва. В процессах термокорректировок небольшие металлические участки в деформированных деталях нагреваются специальными горелками. Прогрев проводится, пока металлические выпуклые места деформированной детали не перейдёт в состояние пластичности. Далее каждый из прогретых мест охлаждается. При этом происходит корректировка детали посредством возникающих в этот момент напряжений.

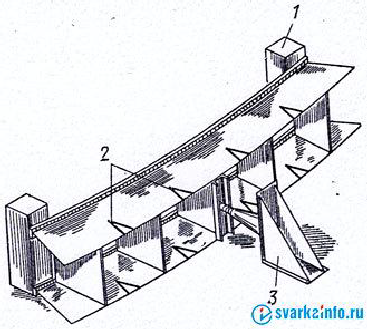

Нагрев

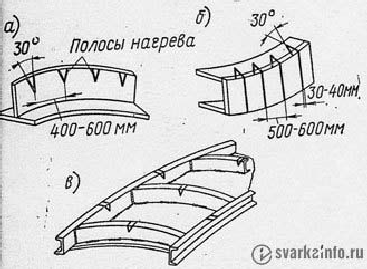

Так, тавровые сварочные балки выправляют посредством нагрева её выпуклого участка полосами (с шириной достигающей 25-30 мм), схожесть которых выполняется под 30-градусным углом (рис. 4, а). Также при выправлении балки со швеллерным сечением выполняется нагрев обеих полок и, помимо этого, с помощью полос (их ширина равняется 35-40 мм) — её стенка (рис. 4, б). В момент выпучивания швеллерной рамы расположение нагревающих полос выполнено по схеме, изображённой на рис. 4, в).

Рис.4. Нагревающие участки при термоправке: а – схема выправления тавровых балок, б – схема выправления балки со швеллерными сечениями, в – схема выправления швеллерных рам.

Изгиб и нагрев

При термомеханической правке статическая нагруженность, создающая изгиб деформированной детали в необходимую сторону, сочетается с местным нагревом. Этим методом исправляют довольно жёсткие узлы (рис.5).

Рис.5. Схема корректировки сварных фундаментов термомеханической правкой с использованием домкратов. 1 – схема опор, 2 – схема мест прогрева, 3 – схема домкрата.

Как уменьшить напряжение

Снижение внутреннего напряжения в швах сварочных конструкций выполняется посредством проковки каждого слоя швов, сопутствующего либо предварительного подогрева конструкции, термообработки после сварочного процесса.

Проковку каждого слоя выполняют посредством имеющего закруглённый бойок пневмозубила. Этот метод используется при выполнении многослойного сваривания конструкций с большой толщиной. Кстати, чтобы не было надрывов и трещинок, проковка нижнего и верхнего слоя шва не выполняется.

Метод подогревов сопутствующего либо предварительного типа выполняется при попытке выполнить сваривание склонных к закалке металлов. Подогревают обычно при условиях, устанавливаемых исходя из марки металла и его жёсткости. Нагрев выполняется с помощью индукторов, многопламенных горелок или печей.

При термообработке после сваривания предусматривается проведение низкотемпературного отпуска детали и его медленного охлаждения в печи.

Заключение

Правку вышеописанными методами нужно проводить в приспособлениях с возможностью контроля размеров в каждом выпрямляемом изделии и его прогибов.

Всеми указанными в этой статье методами устранения деформаций можно откорректировать 80% бракованных сварных конструкций. При невозможности выправить изделие оно считается бракованным и подлежит списанию.

Сварщик должен следить не только за правильностью формы шва, но и предвидеть влияние сварки на будущую конструкцию. Поскольку во время электросваривания или работы газовой горелой металл локально нагревается до 3000-5000 ⁰С, а остальная часть остается холодной, возникают внутренние напряжения, деформирующие изделие. Такие физические явления не только портят внешний вид продукции, но и приводят к разрушению соединений, на которые оказывается дополнительная нагрузка. Рассмотрим более подробно, как возникают внутренние напряжения, каковы их виды и что делать для их предотвращения или устранения.

В этой статье:

- Причины напряжения и деформаций при сварке

- Возникновение напряжений и деформаций металла

- Как классифицируются деформациив процессе сварки

- Как предупредить деформацию при сварке

- Борьба с остаточным напряжением и деформациями

Что такое напряжение металла и деформации

Сперва дадим определения этим явлениям. Напряжение при сварке – это механическое воздействие, образующееся в зоне сварки, и влияющее на само соединение и окружающую конструкцию.Оно может быть:

- растягивающим;

- сжимающим;

- изгибающим;

- выкручивающим.

Деформации при сварке – это изменение формы конструкции из-за влияния внутренней силы (напряжения) или изменения структуры материала. Одни деформации возникают сразу, искажая параметры изделия, его плоскость и симметричность. Другие деформации проявляются позже в виде изменяющихся размеров, коррозии, разрушения сварочных швов.

Самый простой пример напряжения и деформации наблюдается при соединении двух тонких листов стали сплошным односторонним швом. В результате изделие теряет плоскость, поскольку листы выгибает и стягивает друг к другу, конструкция принимает V-образную форму. Чем больше швов, проходов и сложнее изделие, тем выше шанс образования внутренних напряжений.

От степени деформации зависит возможность дальнейшей эксплуатации конструкции. В некоторых случаях это становится невозможным или опасным, поэтому сварщики должны знать причины образования этих явлений, предупреждать их или исправлять, насколько возможно.

Почему возникают напряжения и деформации при сварке

Основная причина напряжения металла при сварке – линейное расширение от нагрева. Поскольку в зоне наложения шва материал сильно разогревается, а в остальных частях остается холодным или слегка теплым, возникает физическое воздействие. Когда шов остывает, он стягивается, увлекая за собой присоединенные стороны заготовки, что приводит к деформациям.

Напряжение неизбежно происходит при сваривании двух разных материалов, например обычной и углеродистой стали, или углеродистой и высоколегированной. У них разные температуры плавления, а соответственно, и коэффициенты теплового расширения. Один материал растягивает другой, если они плотно соединены.

Возможны структурные изменения, когда в процессе нагрева от сварки материал закаливается. Изменяется его плотность и объем, а напряжение воздействует на соседние участки, вызывая в них трещины. Это естественные последствия сварочного процесса, и ниже мы обсудим, как их предвидеть и предупредить.

Среди побочных причин напряжений и деформаций следующие:

- Резкое охлаждение материала заготовки.

- Сварщики спешат продолжить работу, но не могут держать сваренные детали из-за высокой температуры, поэтому окунают их в емкость с холодной водой или поливают сверху.

- Неправильные расчеты при сварке.

- Нужно учитывать, куда будет расширяться металл при нагреве и давать допуски для этого.

- Ошибки при сборке.

- Несоблюдение зазоров, указанных на чертежах, или сварка без разделки кромок там, где это необходимо, приводит к чрезмерным напряжениям и деформации конструкции.

- Малое расстояние между швами.

- Если накладывать швы близко друг ко другу, поверхность неизбежно перегреется и расширится, а затем стянется. При проектировании конструкции важно располагать швы на достаточном расстоянии от соседних соединений.

- Ошибки при выборе режима сварки.

- Слишком высокая сила тока, неправильно подобранный диаметр электрода, неверный угол удержания горелки приводят к перегревам деталей, искажая параметры конструкции.

- Ошибки при последовательности наложения швов.

- Опытные сварщики знают, что напряжением металла можно управлять, выравнивая изделие поочередным наложением швов в разных местах. Без строгой последовательности и чередования сторон нагрева изделие просто выгнется дугой.

Некоторые деформации в определенных конструкциях неизбежны, и их проявление можно только уменьшить. Другие – прямое следствие нарушения технологии выполнения работ, и наличие или отсутствие таких искривлений конструкции зависит только от опытности сварщика.

Как классифицируются деформации

Как мы увидели ранее, исходя из причин образования, напряжения и деформации бывают двух типов: тепловые и структурные. Первые связаны с воздействием высоких температур и охлаждением, а вторые – с изменением кристаллической решетки. Порой оба типа напряжения и деформаций возникают одновременно.

По месту появления напряжения могут быть местными (в шве, соединении, одном участке заготовки) или на всей конструкции. К примеру, неправильно сваренная емкость из листового металла получится вся буграми (стенки будут волнообразными) или бока станут вогнутыми.

По направленности деформаций различают: линейные (проявляются только в одном направлении), плоские (расходятся в разные стороны по плоскости) и объемные (затрагивают три оси конструкции).

По периоду действия напряжение бывает временным и остаточным. Первое возникает в процессе сварки и проходит после остывания деталей. Деформации, даже если они и появились, тоже исчезают, поэтому называются пластическими (металл сам принимает правильную форму). Во втором случае напряжение продолжает действовать в материале и после остывания деталей, а деформации от него считаются упругими.

Как предупредить деформацию при сварке

Зачастую сократить или предупредить образование деформаций при сварке можно на этапе проектирования и сборки, предусмотрев место для усадки материала. К примеру, сварщику необходимо соединить поперечными дугообразными или трапециевидными перемычками две стойки для сохранения межосевого расстояния точно 500 мм (или 400, 600 мм). При сборке разложите детали так, чтобы межосевое расстояние было 503 мм. После сварки возникнет напряжение, которое стянет стороны, и ширина по центру стоек станет точно 500 мм. Аналогично предусматриваются допуски и для других сторон, тогда изделие будет соответствовать параметрам, заданным на чертежах.

Другой пример сборки с предупреждением деформаций. К трубчатой стойке с толщиной стенки 1,5 мм требуется приварить 6-10 дополнительных элементов (патрубков), но все они будут расположены с одной стороны. Многочисленные швы сперва разогреют эту сторону, а затем стянут, неизбежно выгнув стойку. Понимая это, изначально согните ее немного в противоположную сторону. Лучше всего использовать шаблон с возможностью фиксации (прижимом), где под нижнюю центральную часть изделия подкладывают медные подложки толщиной 3-4 мм. К такой стойке приваривают остальные элементы, а после отпускания прижимов она становится ровной.

Конечно, в вышеприведенных примерах определить ширину допуска для последующего стягивания или толщину подложек для намеренного изгиба не получится на глаз. Здесь все зависит от количества швов и толщины свариваемого металла. Поэтому без специальных расчетов не обойтись. Но если изделие не слишком ответственное, можно определить допуски путем проб на черновых заготовках.

Среди других приемов, которыми пользуются сварщики для предупреждения деформаций, следующие:

- Попеременная постановка прихваток с двух сторон для сопротивления внутренним стягивающим силам.

- Разбиение длинных швов на более короткие.

- Сварка длинных отрезков обратноступенчатым методом.

- Сокращение длины стыков, если это не влияет на прочность конструкции.

- Сварка соседних параллельных швов в разных направлениях, чтобы напряжение от них компенсировало друг друга.

- Снижение температуры за счет уменьшения силы тока, сварки прерывистой дугой или импульсные сварочные аппараты (Pulse) (актуально для сварки алюминия и тонких металлов).

- Сокращение количества проходов, если есть такая возможность.

- Фиксация заготовок и узлов в кондукторах, предотвращающих смещение деталей во время сварки.

- Попеременная наплавка с каждой стороны в случае двухсторонней сварки.

- Снижение нагрева за счет расположения тонколистовых изделий на медных пластинах, забирающих тепло.

Важно не накладывать больше трех швов разной направленности рядом. На степень напряжения влияет форма конструкции. Например, С-образную раму автомобиля разрешено варить только вдоль (накладывать продольные швы), а не поперечные, иначе балка выгнется.

Борьба с остаточным напряжением и деформациями

Устранение остаточных напряжений, чтобы они не оказали влияния на соединения и всю конструкцию, наиболее эффективно происходят путем отжига. Изделие помещается в печь, камеру или подключается к источнику индукционного нагрева, и доводится до температуры 550-680 ⁰С. Для продукции из толстостенных материалов предусматривается определенное время отжига (от нескольких минут до нескольких часов), чтобы прогреть конструкцию в достаточной мере. Затем изделию дают медленно остыть вместе с печью.

Это может занять сутки и более, но только в таком случае полностью снимаются напряжения в высокопрочной стали. Если этого не сделать, внутренняя напряженность выйдет наружу, разрушив шов или околошовную зону.

Порой достаточно локального нагрева изделия для снятия напряжения. Это выполняют газовыми горелками или ручными резаками, подключенными к баллонам с пропаном и кислородом. Допустима температура 800 ⁰С и небольшой нажим на холодный край конструкции для придания правильного положения. С трубчатыми полыми элементами стоит быть особенно осторожными, чтобы не испортить окружность, сплюснув цилиндрическую часть.

Возникающие остаточные деформации устраняются механическим воздействием, создаваемым давлением. Для крупных толстых деталей используется гидрооборудование (пресс, штоки). Небольшие тонколистовые конструкции правятся ударами резиновых киянок, чтобы не оставить вмятин на поверхности металла. Воздействие должно быть обратно направленным.

Другой метод устранения деформаций механическим путем – прокатка материала или вальцовка. Подходит для листовых и плоских изделий. Благодаря системе роликов и валиков конструкция выгибается в обратную сторону.

Напряжения и деформации при сварке металлов неизбежны. Но понимая их природу и зная характерные особенности, можно научиться управлять ими и свести к минимуму. В других случаях важно знать, как исправить изделие, придав ему ровный, симметричный вид.

Ответы на вопросы: а не стать ли сварщиком – плюсы и минусы профессии

Как приварить профильную трубу к плоскости под 90⁰?

Чтобы избежать деформации, в частности завалки угла, сперва ставят одну прихватку, выравнивают трубу и фиксируют ее второй прихваткой на противоположной стороне. Аналогично поочередно прихватывают две другие стороны. Обварка выполняется в той же последовательности, чтобы вертикальную часть не повело.

Насколько критична деформация с отклонением стороны в 0,5⁰?

Все зависит от размеров изделия. На маленькой конструкции длиной 20 см это могут вообще не заметить. А вот при длине привариваемой трубы 1 м второй край будет завален на 15 мм. При размере перегородки 2 м, разница между краями составит 3 см.

Поможет ли струбцина при сварке изделия избежать деформации?

Да, правильно расставленные струбцины выполняют роль тех же прихваток с обратной стороны, не давай металлу при кристаллизации потянуть за собой приваренные детали. Важно обварить изделие с трех сторон, и только после этого убирать струбцины для обварки четвертой стороны.

Какой металл нужно отжигать для устранения напряжений?

Обычно отжигу подвергают высокопрочную сталь, например углеродистую.

Чего нельзя делать при сварке зимой?

Нельзя кидать только что сваренное изделие в снег или класть на лед с целью остывания. Конструкцию поведет, а швы могут треснуть.

Куда ведет металл при накладке шва?

Обычно заготовку тянет в ту сторону, с которой наложен шов. Если сварка проводилась на верхней полке профильной трубы, то заготовку потянет вверх. Если с нижней части – вниз. Понимание этого поможет начинающему сварщику предвидеть, какое возникнет напряжение и деформация, чтобы правильно закрепить деталь струбциной.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

СПОСОБЫ УСТРАНЕНИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ

1. Термическая обработка после сварки проводится для снятия напряжений, полученных в результате сварки и для улучшения механических свойств

При сварке применяют следующие виды термической обработки.

1.Отжиг. После сварки изделие помещают в нагревательную печь, нагрев осуществляют до 600—680°С. После нагрева изделие выдерживают в печи при этой температуре в течение 2,5 мин на 1 мм толщины металла, и охлаждают вместе с печью.

Отжиг применяется, когда изготовление сварной конструкции связано с последующей обработкой резанием, повышенными требованиями к точности размеров, а также в тех случаях, когда необходимо повысить сопротивляемость хрупким разрушениям при низких температурах.

2.Полный отжиг. Стальное изделие нагревают до температуры 820—930° С, выдерживают при этой температуре и затем медленно охлаждают вместе с печью до температуры 300° С, после охлаждают на воздухе. При полном отжиге устраняются внутренние напряжения и улучшается структура металла. Металл становится мелкозернистым и более пластичным.

3. Нормализация — это термическая обработка, подобная отжигу, но с охлаждением на воздухе. При нормализации сварное изделие нагревают до температуры 850—900° С, выдерживают при этой температуре и затем охлаждают на воздухе В этом случае металл шва и околошовной зоны приобретает мелкозернистую структуру, повышается его прочность и твердость.

4.Отпуск . Изделие нагревают до температуры 400—700° С, выдерживают при этой температуре, медленно охлаждают вместе с печью до нормальной температуры. Поскольку изделия в этом случае нагреваются до температуры, лежащей ниже критической (723°С), структурных изменений в сварном шве и околошовной зоне не происходит.

Нагрев для термической обработки может производиться в печах, горнах, ямах, а также с помощью индукторов. Для местного нагрева применяют сварочные горелки

2. Механические способы обработки

Для снятия остаточных напряжений после сварки используют проковку, прокатку (прил. 2), вибрацию, обработку взрывом устраняющие растягивающие остаточные напряжения в сварной конструкции.

СПОСОБЫ УСТРАНЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ

Изменение размеров и формы сварной конструкции снижает ее работоспособность и портит ее внешний вид.

Для устранения деформаций применяют различные способы правки путём приложения статического силового либо динамического ударного воздействия.

Правку, следует проводить только в случае действительной необходимости, когда остаточные деформации выходят за пределы допустимых. Любая правка снижает надёжность сварной конструкции.

В зависимости от конструкции изделия, величины деформации, типа материала и его термического состояния используют три основных вида правки:

-

Термическая правка с местным нагревом

При правке этим методом нагревают растянутую часть деформированной детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочения растянутых волокон металла. При последующем охлаждении эти участки, сокращаясь, выпрямляют изделие.

Термическую правку применяют в основном для устранения деформаций коробления листовых конструкций и ликвидации изгиба балочных конструкций.

При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке.

Рис. 1 Правка местным нагревом: а – по ребру, б – по плоскости

После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки.

Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлений.

Схема исправления сварной тавровой балки путем приложения статической нагрузки

Схема исправления деформированных изделий из тонколистового металла

а – листы после сварки до прокатки, б – схема процесса прокатки, 1 – сварной шов,

2 – накладка, 3 – прокатные валки

Расположение участков нагрева при термической правке а – тавровой балки,

б – балки швеллерного сечения, в – рамы из швеллеров

Схема правки листовой стали

2. Термическая правка с общим нагревом (отжиг)

Её производят в правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом в жёстком приспособлении . Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму.

3. Холодная механическая правка

.Для этой же цели используют ручные прессы, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах. Для правки крупногабаритных сварных узлов применяют гидравлические правильные прессы и специализированные правильные машины.

Так, грибовидность сварных двутавровых балок (рис. 1, д), выправляют на специализированной машине, ролики 1 и 3 служат для подачи балки в процессе правки, нажимной ролик 2 совершает возвратно-поступательное движение.

Рис. Схемы механической правки сварных двутавровых балок (а)

и цилиндрических оболочек (б)

Сварные цилиндрические оболочки правят на трёх- и четырёхвалковых листогибочных машинах (рис. 14, б).

4. Термомеханическая правка

Она заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Эта нагрузка может создаваться домкратами, прессами или другими устройствами (рис. 14). Такой способ правки применяют для жёстких сварных узлов.

Рис. Термомеханическая правка сварного фундамента с применением домкрата (цифрами показана последовательность мест нагрева): 1 – опоры; 2 –места нагрева; 3 – домкрат

Деформации при сварке — причины возникновения и способы устранения

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги). Деформации могут приводить ко многим неприятностям, самая опасная из которых — это риск получить конструктивно ненадежные соединения. Этот материал поможет понять, что представляют собой деформации, как они происходят, какое влияние оказывают на соединение и как их контролировать.

Изучите отличное видео про деформации при сварке:

Также рекомендуем ознакомиться с нашими лучшими материалами: сварка аргоном, сварка нержавейки, как выбрать сварочную смесь, как определить расход смеси, сварочная смесь или углекислота, сварка алюминия.

Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают. Эти изменения влияют на теплоотдачу и однородность распределения тепла.

Источники сварочных напряжений

Источниками напряжений являются неравномерный нагрев металла вблизи зон

сварки, литейная усадка, структурные изменения (мартенситное превращение).

Сварочные напряжения вызывают:

- искажение формы детали после механической обработки;

- потерю устойчивости конструкции;

- снижение сопротивляемости конструкции хрупким разрушениям, усталости;

- снижение хладостойкости;

- ускорение коррозионного разрушения;

- «холодные» и «горячие» трещины в сварных соединениях

Мероприятия, снижающие сварочные напряжения и деформации для их предотвращения

- При проектировании сварной конструкции следует стремиться к использованию обоснованных сечений швов и наименьшей их протяженности, предусматривать припуски на усадку отдельных элементов конструкций.

- Расположение сварных швов должно быть симметричным относительно главных осей как отдельных элементов, так и всей конструкции в целом.

- Не следует допускать пересечения в одной точке более трех швов.

- Собранная конструкция перед сваркой должна быть проверена в отношении правильности ее размеров и величины зазоров в стыке.

- Для уменьшения остаточной деформации перед сваркой конструкции или элемента в сварном соединении создавать искусственную деформацию, обратную по знаку ожидаемой от сварки.

- По возможности сварку узлов осуществлять в приспособлениях.

- Применять местный или общий подогрев конструкции для наведения в сварном соединении деформаций обратного знака по отношению к усадке.

- Уменьшать зону разогрева путем применения теплоотводящих подкладок, либо повышения скорости сварки, либо использования охлаждающих смесей.

- Порядок наложения швов в конструкции должен быть таким, чтобы последующий шов мог вызвать обратные деформации по отношению к деформациям предыдущего шва (обратно-ступенчатый способ наложения шва, сварка от середины шва в оба конца).

- Для создания в сварном соединении напряжения сжатия применять проковку, чеканку, обкатку роликами шва и околошовной зоны.

- Использовать отпуск для снятия внутренних напряжений (650…680 градусов)

Исправление деформаций при сварке

Для исправления деформаций нужно обратить внимание на их тип:

- волнистость и саблевидность листов;

- коробоватость листов;

- хлопуны и выпучивание листов и стенок балок;

- перелом в стыке сварного соединения;

- грибовидность полок тавровых соединений;

- ромбовидность и винтообразность коробчатых элементов;

- продольный и поперечный выгиб элементов изделия.

Исправление элементов осуществляют термическим или термомеханическим способом.

Термомеханическую правку выполняют местным нагревом деформированного участка с одновременным механическим воздействием. Нагрев осуществляется ацетилено-кислородным пламенем. Запрещается правка элемента путем наплавки дуговой сваркой, графитовыми электродами, плазменными горелками.

Температура местного нагрева металла ~ 700 градусов. Допускается температура нагрева до 900 градусов. Термически упрочненные стали во избежание разупрочнения нагревают до температуры ниже 700 градусов.

При термической и термомеханической правке допускается применять проколачивание нагретого металла кувалдой через гладилку, при этом температура нагретого металла должна быть более 7000 С. Температуру нагреваемой поверхности контролируют по цвету термокарандашами или приборами с переносной контактной термопарой типа ТПР-14 (0…500 С).

Не допускается правка углеродистых и низколегированных сталей при температуре воздуха ниже -15 С, а термически упрочненных сталей – при температуре ниже нуля. Запрещается охлаждать нагретый металл водой. Допускается повторный нагрев одних и тех же участков после полного остывания не более трех раз.

Правка волнистости осуществляется путем нагрева полосами по гребню волны.

Минимальная ширина зоны нагрева полосы не менее трех толщин листа. Правка саблевидности выполняется за счет нагрева «клиньев» со стороны выпуклой кромки. Высота клина h равна 2/3 ширины листа.