Есть мнение, что гребной винт — это расходный материал. Ну, наподобие как картридж в принтере, отработал свое — и на выброс.

Однако люди, которые считают деньги, картриджи перезаправляют, а винты ремонтируют.

Об этом и поговорим сегодня на страницах «Русской Лодки». Вернее о том, как используя подручный инструмент и материалы, выправить поврежденный винт.

Речь пойдет о технике работы с поврежденными винтами, лопасти которых погнулись, помялись, но сохранили целостность в том смысле, что нет отрывов и больших сколов. В противном случае для ремонта Вам понадобится как минимум аргоновый сварщик.

Второй момент:

Рихтовщик, будь начеку!

Поэтому есть смысл самому браться за рихтовку только при незначительных повреждениях гребного винта. В противном случае рекомендую трезво оценивать соотношение объема повреждений пропеллера и Ваших возможностей и слесарных навыков.

Ремонтный винт

На руках у меня оказался видавший виды недавно «покоцанный» винт. Выкидывать жалко. Тратить деньги на ремонт у какого-нибудь дяди по объявлению в «Авито» тоже жалко.

Значит будем править самостоятельно.

Все фото кликабельны.

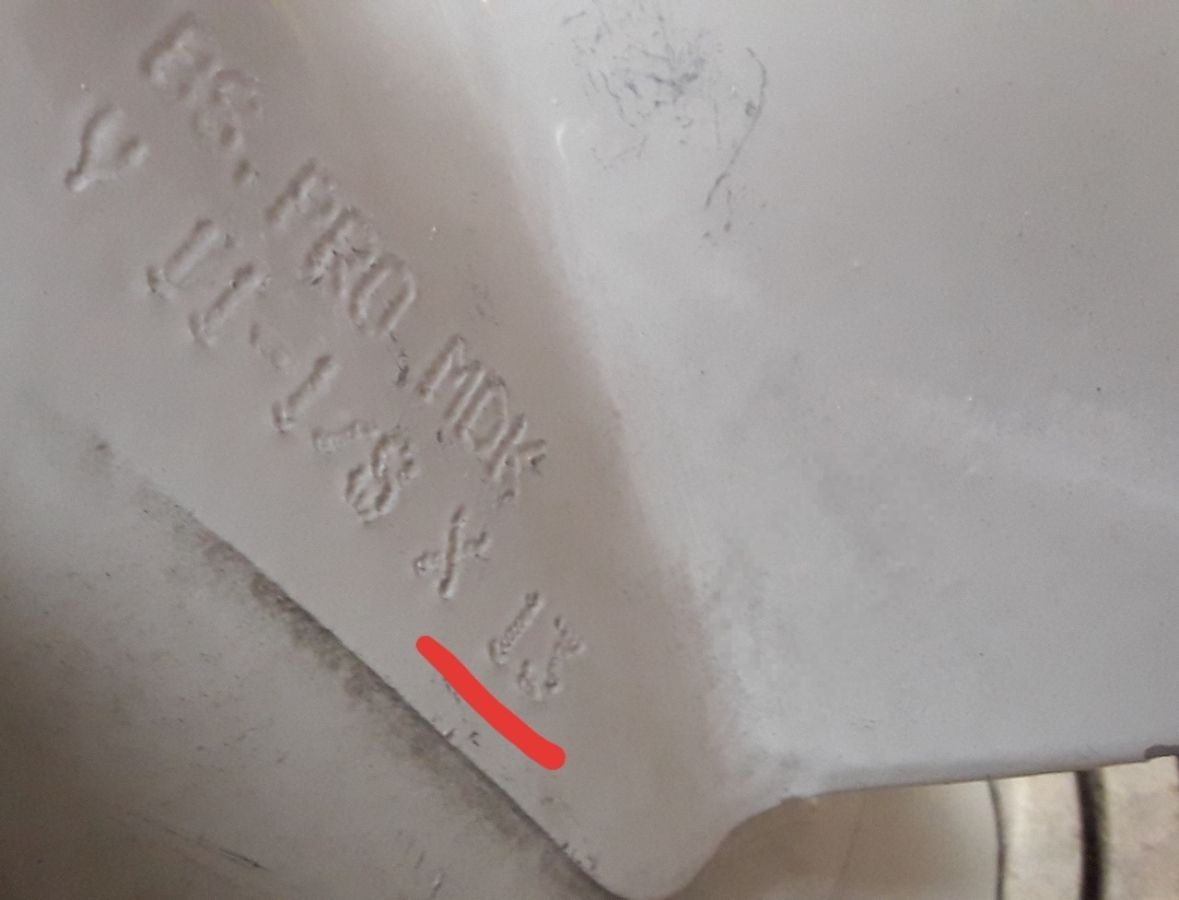

Винт Yamaha 17 шага на 15 шлицов будет нашим подопытным кроликом.

Как видите на снимке внешне вроде бы ничего страшного. Но это только на первый взгляд

Пропеллер этот чиркнул о небольшой донный камушек. Повреждения хоть и незначительны, но использовать данный винт нельзя: он рано или поздно разболтает гребной вал, после чего шестерни редуктора пойдут вразнос.

Повреждения

Лопасти для удобства обозначим номерами.

Лопасть № 1 излишне вогнута вовнутрь в верхней трети.

Край лопасти № 2 замят, что называется, «пожёван».

Лопасть № 3 не получила повреждений и полностью сохранна.

Правка (рихтовка) винта

Одна нормальная лопасть на нашем винте есть, поэтому будем править лопасти по её образцу. А это значит, что нужен слепок лопасти № 3.

Для этого нам понадобятся

Материалы и инструмент

- Кусок ДСП, который будет служить станиной для всего приспособления.

- Кусок трубы на который будем надевать ступицу винта. Трубка должна с минимальными зазорами плотно прилегать к шлицевому профилю винта, в тоже время позволяя винту вращаться вокруг неё.

- Перьевое или корончатое сверло для выполнения монтажного отверстия в ДСП для трубки.

- Материал для изготовления оттиска (слепка) лопасти.

- Киянка.

- Наковальня или что-то способное выступить в её роли.

Всё нужное я нашел в дебрях гаража. Наковальней хорошо послужил «блин» от разборной двухпудовой гири.

В качестве материала для слепка я использовал гипсовую штукатурку «Волма». Лучше конечно чистый гипс без замедлителей. Но его под рукой не оказалось, да я и не торопился — пускай сохнет эта «Волма» сколько ей надо.

Изготовление слепка

По центру плиты ДСП сверлим строго перпендикулярно её поверхности отверстие для трубки и устанавливаем её.

Ставим винт и проверяем ровность посадки.

Примеряем винт: всё ровно.

Наша задача подбить густой раствор гипса под неповрежденную лопасть. Чтобы он не растекался нужна какая-то форма. Для этого я располовинил пятилитровую бутыль квадратного профиля для воды и зафиксировал ее шурупами к плите.

Изготовление станка для контроля геометрии лопастей винта — шаг 2

Примерка лопасти

Далее устанавливаем винт на трубку как можно плотнее к плите и набиваем гипсовый раствор для будущего слепка в нашу форму под лопасть. Оставляем всё сохнуть.

Надо сказать что эта гипсовая штукатурка сохла дня 3-4, а до абсолютного схватывания всего «камня» и того дольше. Конечно с чистым гипсом всё должно быть гораздо быстрее.

В конце-концов всё схватилось, и можно обрезать лишние части формы. Должно получиться нечто вроде этого.

Изготовления станка для контроля геометрии лопастей винта — шаг 3

Слепок лопасти гребного винта

Естественно, лопасть № 3 идеально садится в слепок. Теперь наша задача — отрихтовать остальные лопасти так, чтобы они также хорошо накладывались на этот слепок или хотя бы с минимальными зазорами. При этом, разумеется, при проверке рихтуемой лопасти винт должен быть надет на трубку.

Рихтовал я киянкой что на фото: лопасть кладется на наковальню и терпеливо, не спеша, отстукивается. Между сериями целительных ударов контролируем ход правки по слепку — сразу видно какую интенсивность удара и в каком месте применять.

Киянка

Как видите на фото киянка с фторпластовым бойком на металлической ручке. Боёк тяжелый и жесткий. Как мне кажется для правки больших силуминовых и стальных винтов такая киянка предпочтительнее, нежели резиновая или деревянная.

Может так же не лишне было бы иметь для рихтовки небольшую киянку со свинцовым бойком. Но я решил не тратить время на ее изготовление, и в общем хватило той, что изображена выше.

Некоторые советуют править лопасть, плавно сжимая её погнутость в слесарных тисках между двумя деревянными брусками. Это немного экономит время, но тут сила воздействия большая, — сразу на большой площади и при этом в разных точках деформированного материала неодинаковая — лопасть может сломаться.

Нагрев

Греть перед рихтовкой лопасть из алюминивевого сплава имеет смысл.

Благодаря нагреву понижается хрупкость и упругость подобных сплавов, а пластичность повышается.

Советуют греть до такой температуры, чтобы при нажатии на лопасть тонкой деревянной лучинкой последняя обугливалась в месте соприкосновения.

Если винт грели, то после окончания рихтовки эксплуатировать его нужно не ранее чем через 24 часа.

Нагрев стали облегчит рихтовку, но ухудшит свойства материала. Так что стальные винты наверное нагревать нет особого смысла.

Отмечу, что нагревать винт до температуры «обугленной палочки» я не стал. Не такие уж серьезные деформации лопастей были, а демпферную втулку испортить шанс при таком нагревании есть. Но, тем не менее, в целях большей наукоёмкости, грел ))

Результаты

Вот что получилось.

На каждом фото: слева — было, справа — стало.

Лопасть № 1

Лопасть № 2

После правки винт нормально показал себя на испытаниях. Эксплуатировать можно, но в силу общего износа эффективнее будет винт по-новее. А этот замечательно подходит на роль «запаски», которая обязательно должна быть на борту у всех, кто дорожит своим мотором.

Семь футов!

Мало кто из водномоторников не проходил нечто подобное: из-под транца доносится глухой удар, лодка резко вздрагивает и мотор отзывается обиженным ревом. Приехали. Что это было — камень, свая или просто плывущий по течению топляк — теперь без разницы. Ясно одно: винт серьезно поврежден, и очень повезло, если оставшиеся огрызки лопастей позволят потихоньку догрести до базы. Не секрет, что при этом сразу же припоминается трехзначная сумма в заморской валюте, выложенная за него в свое время в магазине. Но все не так плохо — как утверждает наш консультант Александр Беляевский, восстановить можно даже совершенно “убитый” винт. Больше того — после второго рождения он может стать лучше прежнего!

Скорость лодки в момент удара о подводное препятствие, конечно, оказывает свое влияние на тяжесть последствий, но серьезно повредить винт можно и на самом малом ходу — объясняется это высокой частотой его вращения. Больше того — по словам Александра, чтобы изменить геометрию винта, достаточно просто выронить его из рук на твердый пол. При столкновениях с подводным препятствием страдают только лопасти — ступица и ее детали, как правило, остаются целы.

Резиновый демпфер в ступице, увы, защите винта практически не способствует — он лишь смягчает удары при включении переднего хода или реверса. Как показывает опыт, проворачиваются резиновые втулки в основном лишь на винтах меркрузеровских колонок, немного уменьшая последствия столкновения.

Технология восстановления винтов практически не зависит от материала, из которого они изготовлены — для алюминиевых и стальных она различается лишь в мелочах. Поддается восстановлению даже бронза. Недавно к Беляевскому обратился владелец моторной яхты из Финляндии, повредивший при посадке на мель бронзовый винт почти метрового диаметра. Деталь была произведена в Аргентине, заказывать ее на другой стороне земного шара и долго, и дорого. Два дня работы — и финны не смогли отличить винт от нового. Единственно, предупреждает Александр, проблемы могут возникнуть с дешевыми алюминиевыми винтами, изготовленными по порошковой технологии — при попытке нагреть их горелкой металл попросту выгорает. Но цена подобных винтов такова, что действительно проще купить новый. Сразу скажем, что среди оригинальных запчастей к импортному мотору той или иной марки таких винтов нет.

Итак, починить можно действительно почти любой винт, но все же желательно, чтобы оставшаяся площадь лопастей, пусть и покореженных, составляла хотя бы 50% от имевшейся ранее — то есть обломаны они должны быть не более чем наполовину.

Загнутую часть лопасти необходимо постепенно нагреть газовой горелкой, контролируя “готовность” деревянной палочкой — как только ее кончик, приложенный к металлу, начнет обугливаться, температура достаточна. Дальше винту надо дать остыть и только потом подходить с молотком к наковальне. Имейте в виду, в вашем распоряжении не более часа — потом винт станет таким же “стеклянным”, как и раньше. Работая с горелкой, нагревайте лишь тот участок, который вы намерены править — уменьшите риск спалить резиновые демпферы, особенно на винтах небольшого диаметра. (Совершеннейшие малютки по этой причине иногда приходится править вхолодную).

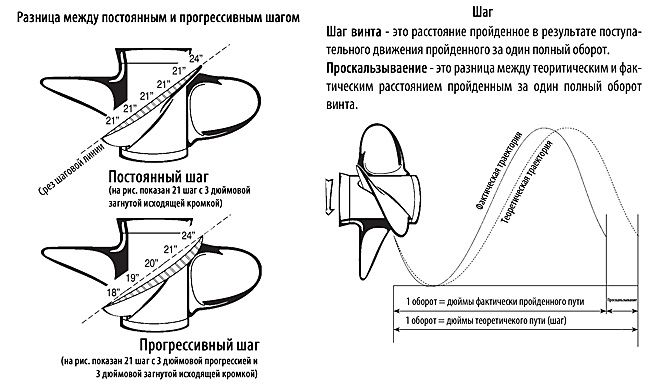

Черновая правка выполняется на глазок. Когда лопасти обретут форму, более-менее близкую к первоначальной, винт нужно проверить на шаговой плите по всем диаметрам и при необходимости дорихтовать (лекала, соответствующие шагу винта, указанному обычно на его ступице, лучше приготовить и установить в канавки плиты заранее).

Пока материал винта еще более-менее пластичен, проверьте “отброс” — угол наклона лопастей относительно вертикальной плоскости. Если этот показатель “гуляет”, откорректируйте его по наименее пострадавшей из лопастей. Не страшно, если он будет немного отличаться от первоначального — главное, чтобы все лопасти были одинаковы. Если все в порядке, их можно зачищать под сварку.

Александр рекомендует восстанавливать их утраченные фрагменты наплавкой, а не приваркой готовых пластин. Да, второй способ заметно менее трудоемок, особенно при значительных повреждениях, но прочностные характеристики восстановленных таким образом лопастей оставляют желать лучшего. Наплавка обеспечивает большую однородность и прочность восстанавливаемой лопасти, хотя когда от лопастей остались одни огрызки, наплавка металла электросваркой в аргоновой среде чем-то напоминает работу скульптора — требуется немалый опыт и “чувство” винта.

СПРАВКА “КиЯ”: КАК ПРАВИЛО, СУММА, КОТОРУЮ ПРИДЕТСЯ УПЛАТИТЬ ДАЖЕ ЗА ДОСТАТОЧНО СЛОЖНЫЙ РЕМОНТ ГРЕБНОГО ВИНТА, ВЫПОЛНЕННЫЙ СПЕЦИАЛИСТОМ, НЕ ПРЕВЫШАЕТ ПОЛОВИНЫ СТОИМОСТИ НОВОГО. ВОССТАНОВЛЕНИЕ СТАЛЬНЫХ ИЛИ БРОНЗОВЫХ ВИНТОВ, ЕСТЕСТВЕННО, ОБХОДИТСЯ ДОРОЖЕ, НО УКАЗАННАЯ ПРОПОРЦИЯ СОХРАНЯЕТСЯ.

После наплавки проводится механическая обработка поверхностей с постоянным контролем на шаговой плите. Вчерне это можно сделать наждачным кругом или “болгаркой”, но для окончательной доводки придется поработать руками, вооружившись напильником. При этом сначала доводят до ума рабочие (нагнетающие) поверхности лопастей — обеспечить здесь точность гораздо важнее, тем более что толщина лопасти, неизбежно уменьшающаяся при механической обработке, не безгранична.

И шаг, и ряд иных важных характеристик винта приведены в норму. Остается обеспечить правильную конфигурацию контуров лопастей. Если при ударе одна из них уцелела, с нее снимается бумажный шаблон, по которому лишний наплавленный металл удаляют с остальных — вначале на круге, а потом напильниками. Если образца нет, придется изобразить нечто подобное “из головы”, ориентируясь на первоначальный диаметр винта, указанный на его ступице.

Далее остается навести окончательный блеск — ошкурить, загрунтовать и при необходимости зашпаклевать восстановленный винт (в процессе механической обработки могут вскрыться литьевые раковины), а в завершение всего покрасить его водостойкой эмалью. Вот и все — “убитый” винт обрел новую жизнь и готов к новым подвигам.

Не было бы счастья, да несчастье помогло — Александр утверждает, что ремонтом стоит заодно воспользоваться для того, чтобы привести винт в соответствие конкретной лодке. Для опытного мастера это не проблема, если известен основной показатель — число оборотов мотора при разной нагрузке. В ходе ремонта можно в некоторых пределах изменить и шаг, и “отброс”, и площадь лопастей за счет изменения диаметра и подрезки кромок, увеличить или уменьшить интерцепторы на выходных кромках… Но это уже тема отдельного разговора. Пока же, если вы хотите задать Александру Беляевскому какие-либо вопросы, касающиеся гребных винтов — пишите в редакцию. Ответы на них лягут в основу нашей следующей консультации.

Источник: Журнал «Катера и Яхты» №194

Ремонт гребных винтов судна выполняют в доке или на слипе. Незначительные разъедания лопастей вала устраняют наплавкой разными металлами. Внешние признаки неисправностей валопроводов проявляются в повышенной вибрации линии вала и гребного винта, в перегреве подшипников промежуточных валов, в протечках смазочного масла опорных и упорных подшипников, в протечке воды (масла) в сальниковых устройствах дейдвудов. Причины неисправностей связаны с износами деталей и расцентровкой валопровода, причем здесь часто наблюдается взаимосвязь: например, износ подшипников нарушает центровку валопроводов и наоборот.

СодержаниеСвернуть

- Причины износа и повреждений валопроводов

- Ремонт деталей валопроводов

- Ремонт гребных валов с облицовками

- Устранение трещин и коррозионных разрушений

- Ремонт облицовок

- Замена облицовок

- Ремонт защитного покрытия вала между облицовками

- Ремонт промежуточных и упорных валов

- Спаривание валов

- Ремонт полумуфт и других деталей

- Ремонт подшипников промежуточных валов

- Ремонт дейдвуднего устройства

- Дефекты и ремонт дейдвудной трубы

- Дефекты и ремонт втулок дейдвудных подшипников

- Ремонт деталей сальника

- Неметаллические материалы дейдвудных подшипников

- Замена набора подшипников

- Особенности ремонта дейдвудных подшипников из капролона

- Особенности ремонта подшипников с резинометаллическими планками

- Ремонт подшипников с частичной заменой набора

- Способы проверки и центровки валопроводов

- Центровка валопроводов

- Центровка валопровода по допускаемым нагрузкам на подшипники

- Расчет допускаемых нагрузок

- Центровка валопроводов по изломам и смещениям

- Измерение изломов и смещений с помощью щупа и линейки

- Измерение изломов и смещений с помощью двух пар стрелок

- Другие способы определения теоретической оси линии валопровода

- Дефекты и ремонт винтов фиксированного шага

- Материалы гребных винтов

- Дефекты и ремонт винтов

- Правка лопастей

- Применение сварки при ремонте винтов

- Заварка трещин

- Приварка наделок

- Наплавка лопастей

- Термическая обработка

- Пригонка конуса винта

- Контроль качества ремонта

- Съем винтов с конуса гребного вала

- Особенности ремонта винтов регулируемого шага (ВРШ)

- Ремонт винта (ВПЛ)

- Дефекты и особенности ремонта механизма изменения шага винта (МИШ)

- Особенности балансировки винта

- Особенности испытаний винта после ремонта

Причины износа и повреждений валопроводов

В наиболее тяжелых условиях работают гребной валШтевни и выход гребных валов и дейдвудные подшипники. Ремонт гребных винтов, характерными дефектами являются:

- износ опорных шеек (облицовок),

- разрушение защитного покрытия между облицовками,

- коррозионные разрушения в местах сопряжений облицовок с валом (на концах облицовок и под облицовками),

- фретинг-коррозия посадочного конуса (со стороны большого диаметра конуса),

- смятие отверстий под соединительные болты во фланцах и др.

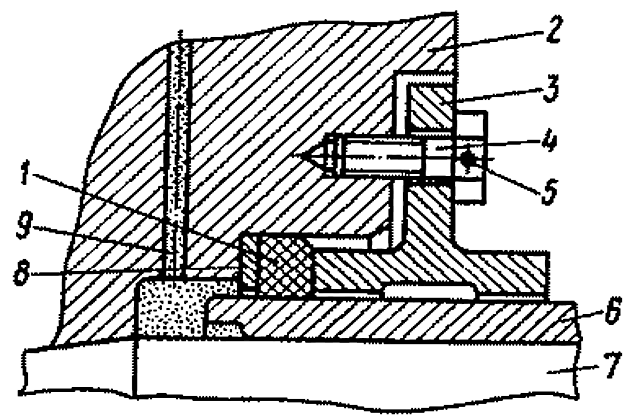

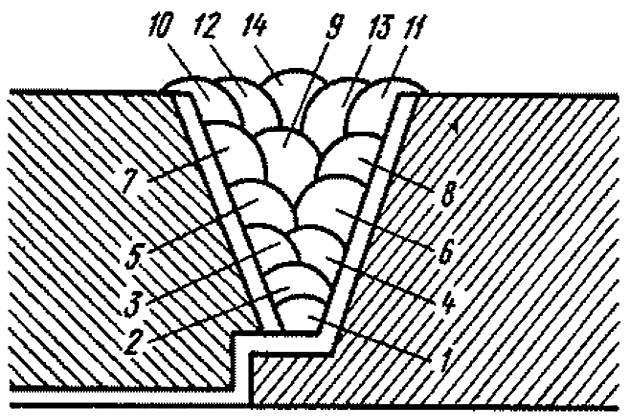

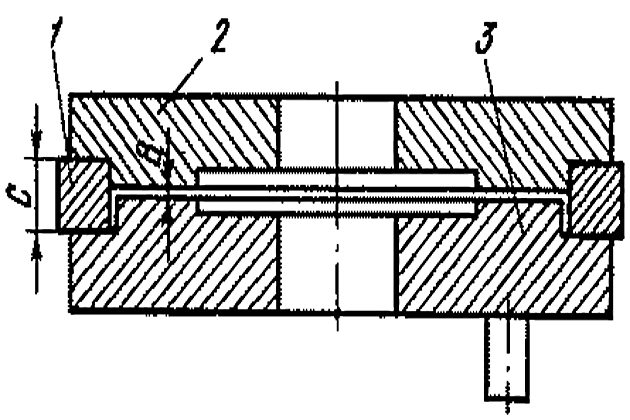

Особую опасность представляют трещины облицовок и вала. Трещины облицовок могут приводить к задирам и заклиниванию вала (в случае разрушения облицовок). Трещины на валу располагаются в районе шпонок на конусе и в опорных местах вала. Коррозионно-усталостные трещины в местах перехода большого диаметра конуса в цилиндрическую часть вала могут вызывать поломку вала с потерей гребного винта. Для защиты гребного вала от коррозионных и усталостных разрушений применяют различные конструктивные и технологические решения. На рис. 1 показана конструкция уплотнения конуса гребного винта от фретинг-коррозии и развития коррозионно-усталостных трещин. Уплотнение между ступицей винта 2 и облицовкой 6 гребного вала 7 достигается путем установки металлического 8 и резинового 1 колец, которые прижимаются к ступице нажимной втулкой 3 болтами 4. Болты стопорятся проволокой 5. Кроме носового уплотнения гребного винта применено заполнение сопряженного пространства предварительно расплавленной пластмассой 9.

На рис. 2 дана схема проточки разгружающих канавок для снижения контактных напряжений в сопряжении.

1 — облицовка; 2 — гребной вал; 3 — канавка в торце облицовки; 4 — конус вала; 5 — канавка в ступице винта; 6 — ступица винта; 7 — шпилька; 3 — нажимная втулка; 9 — резиновое кольцо

Повышенные износы гребного вала и дейдвудных подшипников и других деталей связаны не только с нарушением центровки вала. Коррозионные и эрозионные разрушения лопастей гребного винта, деформации лопастей и (иногда) поломка лопастей нарушают условия балансировки гребного винта. Разбалансировка винта создает дополнительные нагрузки на гребном валу и промежуточных валах, вызывает вибрацию всей линии валопровода. Следствием этого является ускорение всех видов износов и разрушений деталей валопроводов.

Ремонт деталей валопроводов

Ремонт гребных валов с облицовками

Гребные валы изготовляются из стальных поковок. Для облицовок гребных валов используются бронзы типа Бр010Ц2, Бр08Ц4, Бр05Ц5С5. Для валов диаметром до 150 мм применяются также латуни типа ЛМцЖ55 — 3 — 1, и бронзы типа БрА9Мц2Л. Биметаллические облицовки применяются на валах с диаметром до 500 мм, в которых на втулку из малоуглеродистой стали наплавляется слой нержавеющей стали (проволокой СвО6Х19Н9Т) или бронзы (порошковой проволокой ПП-БрОЮЦ2) по подслою из сплава МНЖКТ1 — 0,2 — 0,2. Толщина наплавки для нержавеющих сталей составляет 5…6 мм, для бронзы — 6…8 мм.

Устранение трещин и коррозионных разрушений

Трещины на гребных валах выявляются ультразвуковой, магнитной и люминесцентной дефектоскопиейДефекты и методы дефектоскопии деталей. Небольшие трещины в районе носовой части шпоночного паза вырубаются и зачищаются с плавными переходами и скруглениями. Шероховатость поверхности допускается не ниже Ra 1,25. Трещины на боковых сторонах шпоночного паза устраняются фрезерованием. Трещины и коррозионные разрушения между торцом ступицы винта и кормовой облицовкой, под облицовками и между ними устраняются проточкой, а отдельные язвы и трещины вырубают и обрабатывают с плавными и чистыми переходами. После проточки вала остаточный диаметр согласно требованиям Регистра должен быть не менее чем

dr = 1,12dпр + kD,

где:

- dпр — диаметр промежуточного вала, мм;

- k — коэффициент (рассчитывается по таблицам Правил Регистра), учитывает конструкцию валопроводов, условия нагрузки вала;

- D — диаметр гребного винта, мм.

Фретинг-коррозия конуса вала (пятна, каверны, трещины) может распространяться от большого конуса вала по поверхности до половины длины конуса. В этом случае может производиться общая проточка конуса на глубину до 1 мм. Осевое перемещение винта по конусу вала обеспечивается подрезкой кормового торца облицовки. Окончательная обработка поверхности конуса должна обеспечить шероховатость поверхности Ra 1,25. Овальность допускается в пределах 0,02…0,04 мм, а прямолинейность по контакту на краску с контрольной линейкой — не менее 40…65 % длины конуса.

Источник: fleetphoto.ru

Коррозионные разрушения отверстий под фланцевые болты, смятие отверстий фланцев и другие дефекты устраняются зачисткой (до 15 % поверхности) или расточкой на больший диаметр. Увеличение диаметра отверстий на 5…10 % допускается без обоснований и проверки на прочность. Дефекты резьбы конуса гребного вала длиной не более 15 % рабочих витков (смятие, срыв, вытяжка, коррозия) устраняются запиловкой и калибровкой. В других случаях нарезается новая резьба меньшего диаметра. Шаг резьбы сохраняется. Гайка заменяется на новую.

Ремонт облицовок

На облицовках характерными повреждениями являются: износ в сопряжениях с подшипниками дейдвуда (особенно в районе сальниковых уплотнений), коррозионные и эрозионные разрушения поверхности, образование трещин в сварных швах (для составных облицовок) и ослабление посадки на валу. При недостаточном охлаждении наблюдаются аварийные разрушения облицовок. Проточка облицовок производится по требованиям Регистра; наименьшая толщина облицовок при эксплуатации допускается не менее чем

S = 0,02 d + 5,

где:

- d — диаметр вала под облицовкой, мм.

Согласно этому требованию уменьшение толщины облицовки при табл. 2 Расчет изломов и смещений валопроводов при измерении щупом и линейкой проточке может составлять 33…50 % построечной толщины. Отдельные несквозные трещины разделывают до полного их удаления, места разделки зачищают.

Зачисткой либо обтачиванием поверхностей устраняют также коррозионные и эрозионные разрушения. Неравномерный износ облицовки в районе сальникового уплотнения устраняют запиловкой и зачисткой или обтачиванием.

Источник: fleetphoto.ru

Облицовку по всей длине обтачивают обычно только в случаях замены набора дейдвудных подшипников. Шероховатость поверхности облицовки не должна быть ниже Ra 1,25 для подшипников из бакаута, ДСП, текстолита и не ниже Ra 0,63 — для капролоновых подшипников, подшипников с набором из резинометаллических вкладышей, а также металлических подшипников.

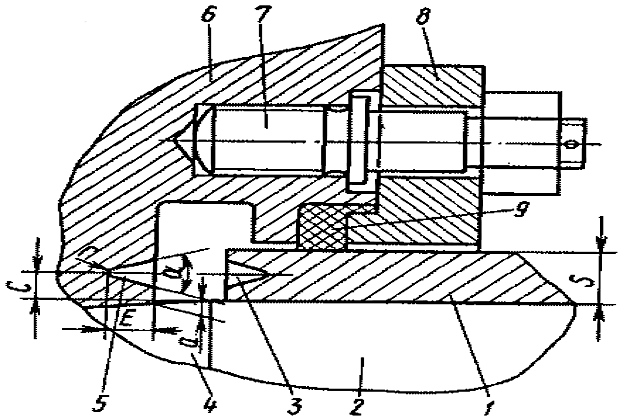

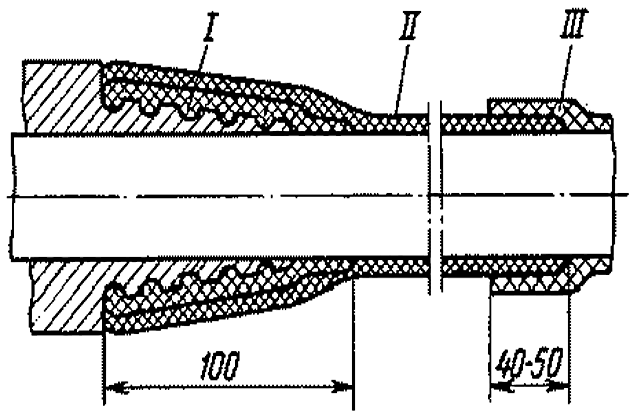

Сквозную трещину на облицовке устраняют, удаляя часть облицовки в районе трещины и устанавливая на сварке вставку из двух полуколец, изготовленную из бронзы марки БрО10Ц2. Участок облицовки 1 гребного вала 3 в районе трещины вырезают на станке, кромки облицовки и вставки 2 обрабатывают по размерам (рис. 3). Сверление для испытания сварного шва выполняют до установки вставки. Места сварки очищают и обезжиривают. Вставку устанавливают и закрепляют хомутом. В зазор между продольными стыками вставки укладывают отожженную проволоку 4 диаметром 4…5 мм из красной меди и зачеканивают. Вставка должна быть зафиксирована прихватками.

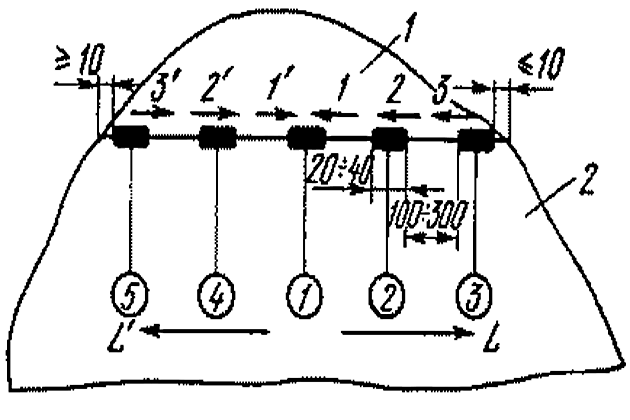

Участок облицовки и вставка в районе сварного шва перед сваркой должны быть равномерно подогреты до температуры 100…150 °С. Последовательность наложения валиков на кольцевой шов при ручной и полуавтоматической сварке показана на рис. 4.

При сварке облицовки каждый последующий валик накладывается после охлаждения свариваемого участка до температуры 100 °С (чистым сжатым воздухом). Качество сварных швов проверяется на плотность сухим воздухом или азотом под давлением 0,2 МПа. Через технологические отверстия (см. рис. 3) после испытаний на плотность нагнетается эпоксидный (или другой) состав. Отверстия заделываются резьбовыми гужонами, расчеканиваются или обвариваются и зачищаются. После механической обработки качество сварных швов проверяется визуально и физическими методами контроля на скрытые дефекты.

Замена облицовок

Толщина стенок новых облицовок должна быть не менее

S = 0,03 dr + 7,5,

где:

- dr — диаметр гребного вала под облицовкой, мм.

При сплошной облицовке ее толщина между подшипниками дейдвуда должна быть не менее 0,75 S. Заготовки облицовки должны быть цельнолитыми. По согласованию с Регистром для длинных подшипников допускаются составные сварные облицовки. При замене облицовки ее старая часть удаляется обрубкой или проточкой. Посадочные места на гребном валу обрабатываются с полем допуска h8 при шероховатости не ниже Ra 0,8. Отливки облицовок обрабатываются начерно с припусками на чистовую обработку. После черновой обработки облицовки подвергают дефектацииДефектация судовых технических средств на скрытые и внешние дефекты. Затем составные облицовки сваривают. После сварки растачивается внутренний диаметр с полем допуска H8 и шероховатостью поверхности не ниже Ra 1,25.

Источник: fleetphoto.ru

Насадка облицовки производится в нагретом состоянии. Облицовка нагревается индукционным или другим способом до температуры 250…300 °С (для бронзовых облицовок). Скорость нагрева составляет 25…100° в час. Температура контролируется через каждые 10…15 мин не менее чем в трех точках: по концам облицовки и в середине. Температура в средней точке поддерживается на 50…80 °С ниже, чем в крайних точках. Для напрессовки облицовки используется специальное оборудование и приспособления. После охлаждения облицовки контролируется плотность ее прилегания к валу обстукиванием молотком. Суммарная площадь неплотностей не должна превышать 30 % посадочной площади.

Для длинных облицовок разрешается производить насадку ее отдельных кольцевых частей с последующей их сваркой на валу. Окончательная обработка облицовок производится вместе с валом. Наружные сопряженные поверхности обрабатываются с точностью посадки Н9/h8 и шероховатостью не более Ra 1,25. Необходимый зазор с дейдвудным подшипником обеспечивается расточкой подшипника.

После обработки вал проверяется на эллиптичность и конусность шеек, радиальное и торцовое биения шеек и фланца, а также центрирующих выточек фланца и т. д.

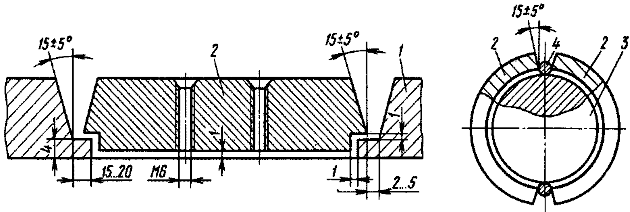

Ремонт защитного покрытия вала между облицовками

Защитное покрытие вала стеклопластиками на основе эпоксидных смол выполняется по ОСТ 5.9558—74 на токарном станке. Температура воздуха в цехе должна быть в пределах 16…30 °С при влажности не более 70 %. Концы облицовок обрабатываются на конус с кольцевыми профильными выточками (рис. 5). Поверхность вала и облицовок зачищается и обезжиривается. Приготовляют необходимый раскрой стеклоткани и эпоксидный состав. Поверхность вала и концы облицовок подогревают калориферами или инфракрасными лампами (но не открытым пламенем) до температуры 45 + 5 °С в течение 6…8 ч.

На вал, вращающийся с частотой 0,07…0,17 с-1, наносят слой эпоксидной шпатлевки толщиной до 0,5 мм. Грунтовочный слой выдерживают 30…40 мин. Затем на него наносят клеевой состав и плотно наматывают полоски стеклоткани в 4…5 слоев шириной 100…150 мм, пропитанные клеем. После образования защитного покрытия на участке I наматывают общий верхний слой на участки I, II и III (см. рис. 5). После поверхностной пропитки стеклоткани покрытие выдерживается 2…3 ч при вращающемся вале для исключения односторонних подтеков клея. Окончательное отвердевание покрытия при температуре воздуха 18 °С продолжается около 10 сут, а при подогреве со стороны покрытия до 60…80 °С — 8…2 ч.

Ремонт промежуточных и упорных валов

Риски, задиры и износы рабочих шеек валов устраняются зачисткой, опиловкой и проточкой. Овальность и конусность шеек по длине должны находиться в пределах 0,03…0,05 мм, торцовое биение упорного гребня — 0,02…0,04 мм, неплоскостность поверхностей упорного гребня — 0,04…0,06 мм.

Диаметр шеек упорных валов после проточки не должен быть меньше, чем

dу = 1,1 dпр,

где:

- dпр — диаметр промежуточного вала, мм.

Нерабочие поверхности валов грунтуются свинцовым суриком или грунтом ФЛ-ОЗК в два слоя.

Спаривание валов

При обработке фланцевых отверстий под болты, проточке фланцев валов и полумуфт и обработке центрующих выточек фланцев производится спаривание валов. Эти работы заключаются во взаимной центровке парных фланцев. При спаривании валов за счет центрующих выточек фланцев обеспечиваются сопряжения выточек, по посадкам:

H7js6 или H7k6.

На практике обеспечивается зазор в пределах 0,00…0,05 мм. Спаривание валов может осуществляться за счет протачивания или развертывания отверстий парных фланцев за одну установку. По этому способу парные валы устанавливаются в центрах токарного станка.

Источник: fleetphoto.ru

Парные фланцы скрепляются временными болтами через одно отверстие. Свободные отверстия обрабатываются под призонные болты за одну установку специальными расточными приспособлениями по посадке:

H7h6 или H7js6 с шероховатостью Rα 0,63…1,25.

Взаимное положение парных фланцев фиксируется контрольными рисками. Спаривание валов значительно облегчает последующую центровку линии валопровода и обеспечивает их надежное соединение.

Ремонт полумуфт и других деталей

При ремонте полумуфт для посадочных и сопряженных поверхностей выполняются такие же требования, что и для посадки гребного винта на конус вала, и требования, предъявляемые к обработке фланцев.

Читайте также: Монтаж валопроводов

На резьбе болтов и гаек фланцевых соединений срывы, смятие и задиры устраняются опиловкой и калибровкой, если суммарная площадь дефектов или длина дефектных витков не превышает 15 % площади или длины рабочих витков. В противном случае дефектные детали заменяются. Точность изготовления резьбы для диаметров менее 80 мм должна соответствовать посадке:

H6g6

- и для диаметров более 80 мм — посадке;

H6h6

Ремонт подшипников промежуточных валов

Для заливки подшипников используются баббитыМатериалы, применяемые в судоремонте (БН, Б16 и др.). Дефекты баббитового слоя: износ и трещины, реже отслаивания и выкрашивания. Незамкнутые трещины без отслаивания заливки могут оставляться без исправления (по согласованию с Регистром). Участки с замкнутыми трещинами вырубаются или заплавляются и подгоняются по шейке вала. При значительных взносах и дефектах производится перезаливка подшипников. Контроль качества перезаливки выполняется ультразвуковым способом, цветной или люминесцентной дефектоскопией.

Источник: fleetphoto.ru

Неприлегание баббитового слоя в нижнем вкладыше на дуге 60°, по торцам и холодильникам не допускается. На остальных участках суммарное неприлегание отдельных мест не должно превышать 1 % внутренней поверхности подшипника. Вне опорной поверхности допускаются отдельные чистые газовые раковины диаметром до 2 мм, глубиной до 0,35 толщины слоя заливки и в количестве не более 2 на 1 дм² при расстоянии между ними и от края подшипника не менее 30 мм. Шероховатость поверхности подшипника после обработки — не грубее Ra 0,63.

Ремонт дейдвуднего устройства

Дефекты и ремонт дейдвудной трубы

Характерными дефектами дейдвудной трубы являются:

- общая коррозия;

- коррозионные свищи;

- трещины;

- коррозионные разрушения сварных швов и ослабление посадочных мест под втулку подшипника (из-за щелевой коррозии).

Местные дефекты трубы устраняются зачисткой, сваркой и наплавкой. Сварные швы контролируются дефектоскопией. Качество сварного шва должно быть не ниже 2 баллов.

При общем коррозионном утонении стенки больше 25 % и местном утонении более 50 % номинальной толщины производится замена дефектного участка.

Посадочные места под втулку подшипника восстанавливаются по схеме; расточка — наплавка — расточка. Применяется также другая технология ремонта — расточка посадочных мест трубы с последующей установкой бандажей из малоуглеродистой стали на втулку подшипника. Внутренний диаметр бандажей обрабатывается по посадке:

H8υ8

Бандажи насаживаются на втулку в нагретом состоянии при температуре 120…200 °С. Затем производится их проточка под размер дейдвудной трубы по посадке:

H9h8.

Толщина стенок бандажей принимается равной 6…10 мм.

Источник: fleetphoto.ru

Дейдвудная труба после ремонта испытывается гидравлическим давлением 0,2 МПа. Нерабочие поверхности трубы зачищаются и покрываются эпоксидными составами или красками, например, ЭКЖС-40 в 4 слоя и ХВ-53 в 2 слоя.

Дефекты и ремонт втулок дейдвудных подшипников

Для выпрессовки и запрессовки втулок применяются различные приспособления. Наиболее часто выпрессовка и запрессовка производятся с помощью гидравлических домкратов.

Дейдвудные втулки из латуней (ЛМц58—2 и др.) в морской воде склонны к обесцинкованию, а бронзовые (БрА9Мц2Л и др.) — к обезалюминиванию. При большой глубине коррозионных разрушений их растачивают и наплавляют или заменяют новыми. Внутренние поверхности втулок обрабатываются по посадке Н9 при шероховатости Ra 20 для резинометаллических и капролоновых вкладышей и для остальных материалов — по посадке H12 и шероховатости Rz 40.

Ослабление втулки в дейдвудной трубе устраняется наплавкой, постановкой бандажей (как описано выше) или эпоксидными компаундами типа К-153.

Ремонт деталей сальника

Детали сальника:

- водораспределительные кольца;

- нажимная втулка и нажимной сальник — изготовляются из латуней и бронз.

Их основной дефект — износ по облицовке гребного вала. Увеличенный зазор между этими деталями и облицовкой гребного вала устраняется наплавкой и расточкой деталей. Величина установочного зазора 6…10,5 мм, а допускаемого при ремонте — 10…15 мм.

Источник: fleetphoto.ru

Сальниковые набивки (ХВП, ПП, ППФ) при эксплуатации постепенно теряют свою пропитку, становятся жесткими и ускоряют износ облицовки вала. При ремонте дейдвуда набивка сальника заменяется. Некоторые конструкции сальников допускают замену набивки при эксплуатации, например уплотнение типа “Пневмо-стоп”.

Неметаллические материалы дейдвудных подшипников

Конструкции и технические требования на изготовление дейдвудных подшипников определены ОСТ 5.5154—74, а на капролоновые подшипники — ОСТ 5.4183—76.

Для изготовления набора дейдвудных подшипников используется бакаут (твердая порода смолистого дерева, не произрастает), древесно-слоистые пластики (ДСП-A, ДСП-Б), древесно-текстолитовый пластик (Д5ТСП), поделочный текстолит (ПТК-С) резина и резинометаллические вкладыши (марки резины — 8 130…1 626 и др.) и капролон В. Из зарубежных материалов применяются туфнол «БЕАР», лигнит и новотекс. Допустимые скорости скольжения этих материалов — до 10 м/с (для капролона — до 15 м/с). Допустимые рабочие температуры — 40…50 °С. Значения плотности материалов находятся в пределах 1,15…1,4 г/см³. Допустимые удельные нагрузки (в МПа) на подшипники составляют: для капролона В—1, для бакаута, ДСП и резины — 0,25, а для остальных материалов — 0,3 МПа (3 кгс/см²). Несмотря на близость многих механических характеристик этих материалов, скорости их износа в морской воде значительно различаются. Средние скорости износов подшипников в морской воде на 1 000 ч работы составляют: для бакаута и резинометаллических планок — 0,12…0,3, для ДСП — 0,30…0,45, для текстолитовых — 0,25…0,35 и для капролона — 0,08…0,12 мм.

Неметаллические материалы склонны к набуханию в воде. Это обстоятельство учитывается при изготовлении подшипников и определении величины зазоров между подшипником и гребным валом.

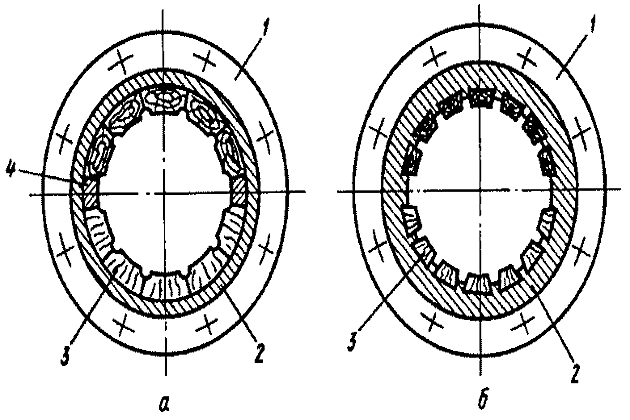

Замена набора подшипников

Набор подшипников из планок 3 бакаута, ДСП, текстолита и резинометаллических планок может осуществляться по схеме «бочка» (рис. 6, а) или «ласточкин хвост» (рис. 6, б) в зависимости от значения диаметра гребного вала dr (1 — дейдвудная труба, 2 — втулка дейдвуда; 4 — распорная планка). Например, по схеме «бочка» ПТКС набираются при dr — 400…800 мм, а бакаут и ДСП — при dr = 201…500 мм; по схеме «ласточкин хвост» бакаутовые и резинометаллические планки набираются при dr — 400…600 мм и т. п. Капролоновые подшипники, как правило, применяются цельнолитыми. В последнее время стали использовать и капролоновые планки.

а — бочка; б — ласточкин хвост

Планки набора из бакаута, ДСП и текстолита обрабатываются по типовой технологии. Для снижения износов подшипников планки их нижних половин вырезаются так, чтобы волокна материала располагались торцом к валу, а для текстолита и лигнита основа полотнищ ткани должна располагаться параллельно поверхности трения.

Планки из бакаута перед окончательной механической обработкой вымачиваются в морской воде при температуре 25 °С в течение 3 сут. Ширина бакаутовых планок должна быть не менее 65 мм (аналогично и для других материалов).

Заготовки планок обрабатываются на фрезерных станках. Их спинки, прилегающие к поверхности втулки, обрабатываются фасонными фрезами или на токарных станках. При обработке на токарных станках отфрезерованные по боковым сторонам планки, набираются на деревянную цилиндрическую оправу и скрепляются хамутами. Проточка осуществляется на размер внутреннего диаметра втулки.

Если втулки дейдвуда выпрессованы, то расточка планок всегда производится после их набора в рабочие втулки. Если же втулки не выпрессованы, то расточка планок производится после их набора в фальшвтулки или в подшипник дейдвуда. В последнем случае применяются специальные расточные борштанги. Расточка втулок производится по разметке с учетом центровки валопроводов. В большинстве случаев ось подшипника при расточке смещается вверх на половину установочного зазора, что улучшает условия центровки гребного вала после приработки дейдвудного подшипника.

Предлагается к прочтению: Влияние на остойчивость судна подвешенных грузов

Наименьшая толщина вкладышей для нижних половин подшипников зависит от материала набора и диаметра гребного вала и находится в пределах 18…25 мм. Для верхних вкладышей допускается уменьшение толщины примерно на 2 мм.

В зависимости от диаметра гребного вала определяется установочный зазор между гребным валом и подшипником. Например, для капролоновых подшипников дейдвудных устройств при диаметре гребного вала по облицовке dr = 300…400 мм этот зазор составляет 2,2…2,5 мм, а предельно допустимый — 6,6 мм.

Особенности ремонта дейдвудных подшипников из капролона

Ремонт подшипников из капролона производится в соответствии с РТМ 31.5034—78, ОСТ 5.4153—75 и ОСТ 5.4183—76. Подшипник обычно набирается из нескольких капролоновых втулок. Они могут быть запрессованы либо непосредственно в дейдвудную трубу (рис. 7, а), либо в промежуточную металлическую втулку (обойму— рис. 7, б).

а — запрессовка в дейдвудную трубу; б — запрессовка в промежуточную металлическую втулку; в — с кольцевыми канавками

Как показано на рис. 7, а втулки 2 защищены от взаимного проворачивания друг относительно друга закладными шпонками 3. Концевая втулка с фланцем и крепится к дейдвудной трубе 1. На рис. 7, б все втулки 3 соединены общей шпонкой 4, которая винтами б крепится к металлической втулке 2, запрессованной в дейдвудную трубу 1.

Канавки 4 (см. рис. 7, а), 5 (см. рис. 7, б) улучшают охлаждение в зоне трения. В последнем случае чистовая обработка капролоновой втулки по внутреннему диаметру производится непосредственно в цехе после запрессовки капролоновой втулки в промежуточную металлическую втулку.

При изготовлении капролоновых подшипников и их монтаже следует учитывать, что размеры подшипников, указанные на чертеже, рассчитаны для температуры плюс 20 °C. Если изготовление производится при других температурах, необходимо в размеры вводить поправки, определяемые по формуле (в мм)

∆l = αкL(T – 20),

где:

- aк — коэффициент линейного расширения капролона; град-1;

- L — контролируемый размер, мм;

- T — температура, при которой производится обмер подшипника, °C.

Следует учитывать, что этот коэффициент aк зависит от температуры и составляет:

- 6,8·10-5 — от минус 40 до 0 °С;

- 7,9·10-5 — от 0 до плюс 20 °С;

- 8,8·10-5 — от плюс 20 до 40 °С.

Механическая обработка капролоновых подшипников должна производиться в такой последовательности:

- предварительная обработка заготовки по наружному и внутреннему диаметрам и торцам;

- окончательная обработка по наружному диаметру;

- окончательная обработка по внутреннему диаметру и торцам;

- обработка продольных канавок;

- обработка пазов, отверстий, нарезание резьбы под элементы крепления.

Обработку подшипников для ремонтируемых судов, гребные валы которых в результате износа и последующего восстановления имеют размеры, не соответствующие построечному чертежу, следует производить по размерам, снятым с восстановленного вала с сохранением зазоров, указанных в рабочих чертежах.

Источник: fleetphoto.ru

Чистовую обработку подшипников, устанавливаемых в дейдвудную трубу в промежуточной обойме, рекомендуется производить до установки промежуточной обоймы в дейдвудную трубу.

Величину припуска на механическую обработку по наружному, внутреннему диаметрам и торцам рекомендуется принимать по табл. 1.

| Таблица 1. Припуски на обработку подшипников | |||

|---|---|---|---|

| Выполняемая операция | Припуск на сторону в зависимости от номинального диаметра, мм |

||

| 30…150 | 150…250 | 250…600 | |

| Предварительная обработка | 2…4 | 3…5 | 5…7 |

| Получистовая обработка | 1…1,5 | 1,5…2,5 | 3 |

| Чистовая обработка | 0,2…0,3 | 0,35 | 0,5 |

| Итого | 3,2…5,8 | 4,85…7,85 | 8,5…10,5 |

Точность выполнения размеров при предварительной обработке принимается по СТ СЭВ 302—76. Обработку продольных канавок и кольцевых зон рекомендуется производить на токарных, расточных и долбежных станках. Окончательно расточенное отверстие должно быть измерено не менее чем в трех сечениях по длине и не менее чем в двух взаимно перпендикулярных плоскостях.

При обработке капролоновых втулок под запрессовку необходимо учитывать температуру, при которой ведется обработка. Окончательный размер расточки внутреннего диаметра подшипника (в мм) определяется по формуле

Dвв = (D + k + ∆к) 1 + αк (tц – tрасч),

где:

- Dв — средний диаметр облицовки (шейки) вала, мм;

- k — монтажный зазор для расчетной температуры, мм;

- △к — поправка, учитывающая разность между фактической толщиной капролоновой втулки и минимально допустимой, мм;

- tц-tрасч — разность температур (при обработке и расчетной), °C.

Поправка должна определяться по формуле

∆к = 0,04 (b – bmin),

где

- b — фактическая толщина капролоновой втулки, мм;

- bmin — минимально допустимая толщина втулки, мм (bmin = 20 мм).

Диаметр расточки может быть определен по упрощенной формуле

Dвн = Dв + kt + ∆к,

где:

- k1 — зазор между подшипником и валом при температуре в цехе, определяемый по номограмме, мм.

Обработка внутренней поверхности капролоновых втулок, которые предварительно запрессовываются в промежуточные металлические обоймы, производится только с учетом температуры воздуха цеха, а втулок, запрессовываемых непосредственно в дейдвудную трубу, еще и с учетом натяга.

Источник: fleetphoto.ru

Рабочие цилиндрические поверхности и продольные канавки обрабатываются с шероховатостью не менее Ra 1,6, торцовые поверхности втулок — Ra 6,3. Окончательная обработка производится в соответствии с требованиями рабочих чертежей. Обработанный подшипник должен обеспечить гарантированный натяг при запрессовке в посадочное гнездо и монтажный диаметральный зазор между облицовкой вала и подшипником в соответствии с требованиями рабочей документации. Натяг капролоновой втулки в зависимости от диаметра гребного вала составляет 0,55…1,3 мм.

Капролоновый подшипник набирается обычно из нескольких втулок, склеиваемых между собой по торцам с помощью муравьиной кислоты.

Запрессовка втулок производится с помощью винтовых или гидравлических приспособлений или методом их предварительного охлаждения (в сухом льде по ГОСТ 19212—73).

Приспособление для запрессовки втулок выбирается исходя из усилия запрессовки (в кН), которое может быть рассчитано по формуле

Q ≥ 2,94НLb/Dвн,

где:

- H — натяг при запрессовке, мм;

- L — длина капролоновой втулки, мм;

- b — толщина стенки капролоновой втулки, мм;

- Dвн — внутренний диаметр капролоновой втулки, мм.

В последнее время при ремонте дейдвудных устройств используются капролоновые подшипники с продольными и кольцевыми канавками, снижающие эрозионно-коррозионные повреждения облицовок гребных валов (рис. 7, в). Кормовой подшипник, набранный из капролоновых втулок 7, имеет кольцевые 1 и продольные 6 канавки. Подшипник запрессован в металлическую втулку 5 и крепится к ней на шпонке 4 винтами 9. Металлическая втулка соединена с дейдвудной трубой болтами 8. В кольцевых канавках скорость потока охлаждающей воды резко падает, что исключает возможность появления кавитационно-эрозионных разрушений облицовки гребного вала 2.

Особенности ремонта подшипников с резинометаллическими планками

Дефекты таких подшипников: износ, трещины и расслоения в результате старения резины. Конструкция резинометаллической планки показана на рис. 8. Планки при наборе по схеме «бочка» притягиваются к втулке винтами с потайными головками, которые ввинчиваются в стальные планки 1, вулканизированные резиновой оболочкой 2. Восстановление старых резиновых планок допускается в отдельных случаях, если их износ не более 50 % толщины над металлической арматурой и разность толщин по концам планки не более 0,8 мм.

Тонкие планки восстанавливаются наклейкой резины со стороны спинки. Планки с трещинами и расслоениями не восстанавливаются. Новые планки подбираются по толщине. Вкладыши набора должны иметь отклонения по толщине не более ±0,3 мм. Рабочие поверхности вкладыша должны быть прямолинейными. Допускается местный зазор между линейкой и вкладышем не более 0,4 мм. Планки с большей толщиной устанавливаются в нижнюю половину подшипника. Установка новых планок с просроченным сроком хранения не допускается.

Рабочие зазоры в подшипниках устанавливаются такими же, как и в наборах подшипников из ДСП. Резинометаллические подшипники изготовляются по ГОСТ 7199—77 и ОСТ 5.5154—74.

Ремонт подшипников с частичной заменой набора

Такой ремонт может производиться по согласованию с Регистром. Частичная замена набора имеет особо важное значение для кормового подшипника по условиям центровки валопровода. Эта замена может производиться как для нижних, так и для верхних вкладышей. Толщина новых вкладышей определяется с помощью шаблонов, используя которые, обмеряют расстояние между нижними и верхними вкладышами. Вкладыши при частичной замене набора изготовляются окончательно в цехе.

Вместо верхних вкладышей допускается применять капролоновые полувтулки. При частичном ремонте дейдвудных подшипников выполняются все требования, предъявляемые к полной замене набора.

Способы проверки и центровки валопроводов

Центровка валопроводов

До начала центровки (проверки центровки) валопровода при ремонте судов должны быть завершены все сварочные работы по корпусу судна в кормовой части. Судно должно находиться в условиях, исключающих односторонний нагрев корпуса лучами солнца. Во время проведения замеров не допускается перекачка балласта, топлива и перемещение грузов. Если судно находится в плавучем доке, то там производится только предварительная центровка валопровода. Допустимый крен суднаКрен судна при поперечном перемещении груза не более 1°, допустимый дифферент должен соответствовать установленному водоизмещению. Окончательная центровка и сдача валопровода производятся на плаву.

Источник: fleetphoto.ru

Перед центровкой проверяется положение контрольных рисок на фланцевых соединениях парных валов. Они должны совпадать и соответствовать положению валов до разборки валопровода или положению валов при спаривании.

Применяемые способы центровки, технология центровки и допустимые нормы расцентровки валов зависят от конструктивной схемы валопровода, его длины и диаметра вала d.

Валопроводы, у которых L > 30d, называются длинными, а при L < 22√d. Для валопроводов с подшипниками качения кроме указанных способов центровки применяется также оптический способ, а для длинных валопроводов на отдельных его участках могут применяться комбинированные способы.

Центровка валопровода по допускаемым нагрузкам на подшипники

По этому способу проверка центровки и центровка выполняются на собранном валопроводе. До начала центровки в зазоры упорных и опорных подшипников под крышки укладываются прокладки из прессшпана, паронита или картона, пропитанные цилиндровым маслом. Толщина прокладок превышает масляный зазор в подшипнике в 1,5 раза, а ширина должна быть не более 1/6 диаметра шейки вала. После обжатия прокладок валы должны сохранить способность проворачиваться.

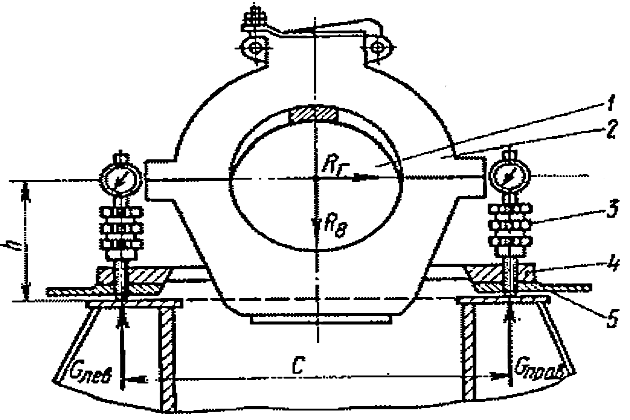

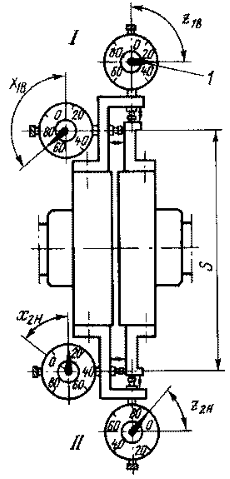

Сущность этого способа центровки заключается в том, что с помощью специальных динамометров, например тарельчатых, измеряются нагрузки, действующие на подшипники. Для этого два динамометра 3 хвостовиками вставляются в резьбовые отверстия опорных лап 4 подшипников 2 (рис. 9). Оставшиеся крепежные болты подшипника должны быть ослаблены. Вращением ключ-гайки 5 динамометра поднимают подшипник 2 до появления зазора 0,05… мм между клиньями фундамента и опорной плоскостью подшипника.

Индикаторы, оттарированные по нагрузке, будут показывать определенные ее значения на левой и правой стороне подшипника. Дополнительные нагрузки на подшипник от расцентровки валов 1 определяются по формулам:

- вертикальная

Rв = Gпр + Gлев – q – P;

- горизонтальная

Rг = (Gпр – Gлев) с2h,

где:

- Gпр, Gлев — показания динамометров соответственно в правой и левой лапах подшипника, кг;

- q — масса подшипника, кг;

- P — конструктивная нагрузка, кг;

- c, h — конструктивные размеры подшипника, мм.

При правильной центровке валопровода Rв и Rr для каждого подшипника не должны превышать расчетных значений. В противном случае производится перемещение подшипников в вертикальной и горизонтальной плоскостях концевыми отжимными болтами до тех пор, пока не будет выполняться условие центровки. Разность показаний динамометров не должна превышать 20 % измеряемой нагрузки на подшипнике, а отклонение величины фактических нагрузок от расчетных значений допускается не более 10 %. Величина перемещений опорных лап подшипников относительно фундамента измеряется с точностью не ниже 0,05 мм.

Источник: fleetphoto.ru

По полученным замерам изготовляют клиновые прокладки. После их установки под подшипники вновь проводятся контрольные измерения нагрузок последовательно на всех подшипниках до их отрыва от клиньев. При получении допускаемых нагрузок производится крепление подшипников к фундаментам.

Расчет допускаемых нагрузок

Конструктивная нагрузка на подшипники промежуточных валов

Р = Q/n,

где:

- Q — масса промежуточных валов с деталями крепления на длине валопровода от носового фланца гребного вала до кормового фланца двигателя, кг;

- n — число опорных подшипников промежуточных валов.

Допускаемая дополнительная вертикальная нагрузка на подшипник промежуточного вала:

Rв ≤ 0,5Р.

Допускаемая дополнительная горизонтальная нагрузка на подшипник промежуточного вала:

Rг ≤ 0,25Р.

Дополнительная нагрузка на носовую опору гребного вала:

R1 ≤ 0,5Р.

Дополнительная нагрузка на кормовой подшипник редуктора и дизеля:

R2 ≤ 0,3F.

где:

- F — площадь проекции кормового подшипника на горизонтальную плоскость, мм.

Так как величины дополнительных нагрузок на кормовой подшипник двигателя и носовую опору гребного вала измерить динамометрами нельзя, то эти нагрузки определяются косвенным путем по усилиям стягивания (обжатия) соответствующих парных фланцев. Для этой цели используются специальные стяжные скобы и динамометры. Значения R1 и R2 рассчитываются по величине стягивающих усилий.

После центровки валопровода проверяются перекосы валов в подшипниках и прилегание валов к нижним вкладышам подшипников. Боковые зазоры в подшипниках должны быть равны половине величины масляных зазоров. Разность боковых зазоров допускается не более 0,05…0,1 мм.

Для нижнего вкладыша щуп толщиной 0,05 мм не должен проходить на глубину более 10 мм на дуге в 30…60°. Значения раскепов коленчатого вала должны удовлетворять установленным нормативам.

Центровка валопроводов по изломам и смещениям

При смещении валов их оси не совпадают, но остаются параллельными друг другу. При изломе осей валов между осями (торцами фланцев) образуется определенный угол, т. е. оси пересекаются. В силу различных погрешностей изготовления и монтажа валопровода обычно возникает более сложный случай нарушения центровки валопроводов: одновременное смещение и излом осей валов (рис. 10).

Направлениям изломов и смещений приписывается определенный знак. Излом считается положительным, если фланцы раскрыты вверх или в сторону левого борта судна (для горизонтальной плоскости). Смещение считается положительным, если фланец носового вала смещен вниз или в сторону правого борта (для горизонтальной плоскости).

Сущность этого способа центровки заключается в проверке изломов и смещений и в совмещении осей валов технологическими способами.

Измерение смещений и изломов выполняется одним из способов: с помощью щупа и линейки, с помощью двух пар стрелок или чаще двух пар стрел индикаторного типа или специального приспособления, состоящего из угольника, скобы с винтами для крепления индикатора часового типа со сменной насадкой, прикрепленной к ножке индикатора винтом.

Перед измерением изломов и смещений валопровод находится в собранном состоянии, но болтовые соединения фланцев рассоединяются, а валы раздвигаются до некоторой величины осевого зазора между фланцами. В необходимых случаях устанавливают дополнительные (монтажные) подшипники. Парные валы при измерениях проворачиваются одновременно. Фланцевые соединения нумеруются от носа к корме судна.

При центровке валов по изломам и смещениям учитываются поправки на провисание валов под собственным весом. Провисание вызывает дополнительные углы поворота фланцев и изгибы осей валов. Расчет поправок производится по зависимостям, приведенным в ОСТ 5.4078—73. Если опоры промежуточных валов находятся от их концов на 0,2…0,25 длины вала, а к концам вала не приложены сосредоточенные нагрузки, то указанные поправки принимаются равными нулю.

Источник: fleetphoto.ru

До начала центровки убеждаются, что контрольные риски на парных фланцах совпадают, а гребной вал лежит на носовом опорном подшипнике. Если гребной вал оторван от нижней половины носового подшипника (при тяжелом гребном винте), то его поджимают к подшипнику с помощью домкратов.

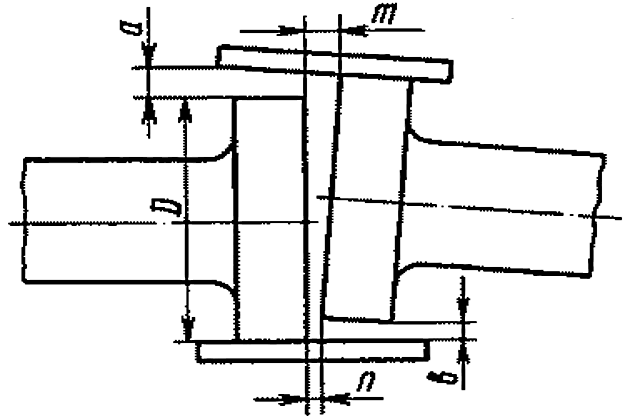

Измерение изломов и смещений с помощью щупа и линейки

При измерении смещений линейка накладывается на выступающий фланец (см. рис. 10). Щупом замеряются зазоры а и в и излом на глубине 20…30 мм (зазоры п и т). Измерения производятся в вертикальной и горизонтальной плоскостях. Расчет изломов и смещений приведен в табл. 2. В расчетных формулах смещения знак «плюс» принимается, если окружность одного фланца выходит за пределы окружности другого, а знак «минус» — когда окружность одного фланца находится в пределах окружности другого. В формулах D — диаметр фланцев (в мм).

| Таблица 2. Расчет изломов и смещений валопроводов при измерении щупом и линейкой | ||||||

|---|---|---|---|---|---|---|

| Номер фланцевого соединения | Положение фланцев | Смещение | Излом | |||

| Зазор, мм | Смещение, δ, мм | Зазор, мм | Излом на фланце, ∆, мм | Излом на 1 мφ = ∆D · 1 000 | ||

| 1-а пара | Верх Низ |

ab | δв = a + b2 | mn | m – n | φв = m – nD × 1 000 |

| Правый борт Левый борт |

cd | δr = c + d2 | υr | υ – r | φr = υ – rD × 1 000 | |

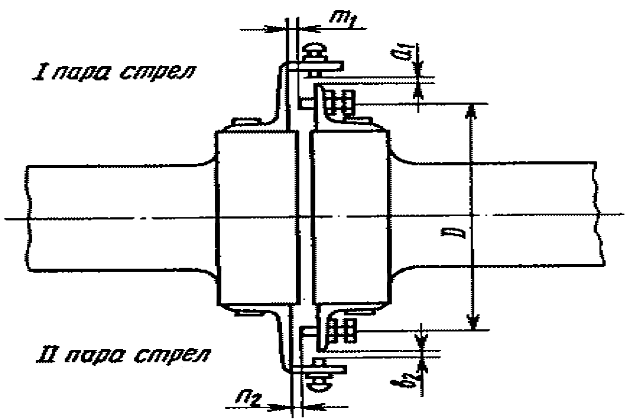

Измерение изломов и смещений с помощью двух пар стрелок

По этому способу на фланцах валов устанавливаются две пары стрелок (рис. 11). Зазоры между парными стрелками предварительно регулируются так, чтобы они не исчезали при любом повороте парных валов.

Иногда вместо пар стрелок используются приспособления с парными индикаторами часового типа (рис. 12).

В этом случае процесс измерения упрощается, а точность измерений повышается. Измерения производятся в вертикальной и горизонтальной плоскостях при повороте парных валов на 180°. Каждой паре стрелок присваивается номер, а соответствующим измерениям — индекс. Расчет производится в табличной форме (табл. 3). Достоинство этого способа измерений заключается в том, что автоматически учитываются погрешности радиального и торцового биений фланцев.

| Таблица 3. Расчет изломов и смещения валопроводов при измерении двумя парами стрелок | ||||||

|---|---|---|---|---|---|---|

| Номер фланцевого соединения | Положение стрелок | Зазор, мм; пары стрелок | ||||

| Зазор, мм; пары стрелок | Сумма зазоров, мм | Разность сумм зазоров △, мм | Смещениеδ = ∆4, мм | |||

|

первой |

второй |

|||||

| 1 | Верх | α1 | b1 | α1 + b1 | (α1 + b1) – | δв = ∆в4 |

| Низ | α2 | b2 | α2 + b2 | – (α2 + b2) | ||

| Правый борт | c1 | d1 | c1 + d1 | (c1 + d1) – | δr = ∆r4 | |

| Левый борт | c2 | d2 | c2 + d2 | – (c2 + d2) |

| Таблица 3 (Продолжение). Расчет изломов и смещения валопроводов при измерении двумя парами стрелок | |||||

|---|---|---|---|---|---|

| Излом | |||||

| Зазор, мм; пары стрелок | Сумма зазоров, мм | Разность сумм зазоров △, мм | Излом на фланце, мм ∆2. | Излом, мм/мφ = ∆2D · 1 000 | |

| первой | второй | ||||

| m1 | n1 | m1 + n1 | (m1 + n1) – | ∆в2 | φв = ∆в2D· 1 000 |

| m2 | n2 | m2 + n2 | – (m2 + n2) | ||

| υ1 | r1 | υ1 + r1 | (υ1 + r1) – | ∆r2 | φr = ∆r2D · 1 000 |

| υ2 | r2 | υ2 + r2 | – (υ2 + r2) |

Ниже приведены нормы допустимых изломов (в мм/м) и смещений (в мм) для фланцевых соединений при замене набора дейдвудных подшипников и рас центровке валопроводов.

| Нормы допустимых изломов | ||

|---|---|---|

| Фланцевое соединение | Вид отклонения | Значение допустимого отклонения |

| Гребной вал – промежуточный вал | Излом Смещение |

±0,3 ±0,25 |

| Промежyточный вал – промежуточный вал | Излом Смещение |

±0,2 ±0,15 |

| Промежуточный вал – упорный вал | Излом Смещение |

±0,1 ±0,1 |

| С двигателем (предельно) | Излом Смещение |

±0,15 ±0,1 |

Нельзя осуществлять центровку валов по изломам и смещениям при провисании валов под собственным весом более чем на 0,3 мм. В таких случаях изменяют положение монтажных подшипников (для уменьшения провисания валов).

Другие способы определения теоретической оси линии валопровода

Теоретическая ось линии валопровода восстанавливается при значительных деформациях корпуса судна, а также при проведении крупных ремонтных работ по замене частей корпуса в районе линии вала. Целью является определение координат осей промежуточных и дейдвудных подшипников. Для определения теоретической оси валопровода применяется способ натянутого стального стеклиня (струны). Стальная струна диаметром 0,5…0,75 мм протягивается через мишени с отверстиями, установленные на подвижных шергенях (стойках). Положение мишеней определяется по натянутой струне, а их координаты по отверстию фиксируются на переборках. Точность центровки не выше 0,3 мм.

Аналогичным образом используется метод светового луча. Диаметр световых отверстий в мишенях составляет 0,75…1 мм.

Источник: fleetphoto.ru

Оптический метод центровки применяется при установленном двигателе. За теоретическую ось валопровода принимается ось коленчатого вала.

Дефекты и ремонт винтов фиксированного шага

Материалы гребных винтов

По ГОСТ 8054—81 и Правилам Регистра применение материала для гребных винтов обусловлено классом винта (особый, высший, средний, обычный) и ледовым классом судна, учитывающим районы и условия плавания судна. Требования к винтам определяют минимально допустимые значения механических характеристик материалов для каждого класса винта.

Гребные винты изготовляются литыми:

- из углеродистых сталей 25, 30, 35;

- нержавеющих сталей типа 1Х14НДЛ;

- железисто-марганцовистой латуни ЛМцЖ55—3—1;

- алюминиевых латуней;

- марганцово-алюминиевых бронз «Нева-60», «Нева-70» и алюминиево-никелевой бронзы БрА9Ж4Н4Мц1.

Чугунные винты применяются редко (буксиры, плавучие краны и др.). Они изготовляются из чугунов СЧ 30, ВЧ40—10. Пластмассовые винты получают горячим прессованием из прессматериалов типа СТЭР и СТЭ1 по ОСТ 5.4039—71.

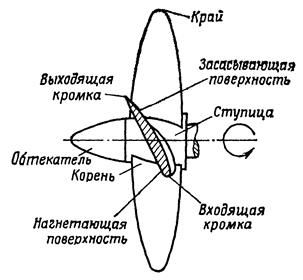

Дефекты и ремонт винтов

Основные дефекты гребных винтов сосредоточены на их лопастях: коррозионно-эрозионный износ, погибы, трещины и обрыв лопастей. Для многих цветных сплавов и легированных сталей опасным и скрытым дефектом является межкристаллитная коррозия, которая приводит к образованию трещин и поломке лопастей.

Это интересно: Успокоители качки судна

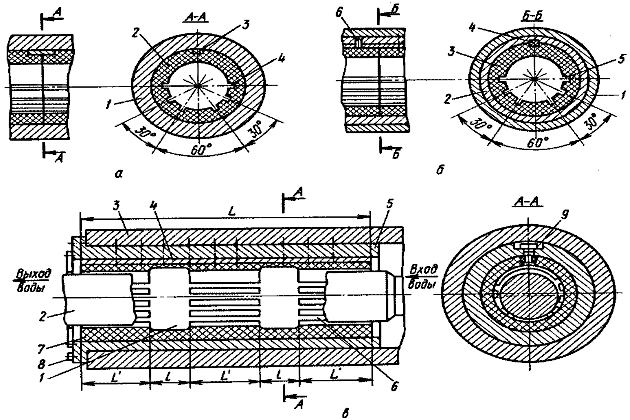

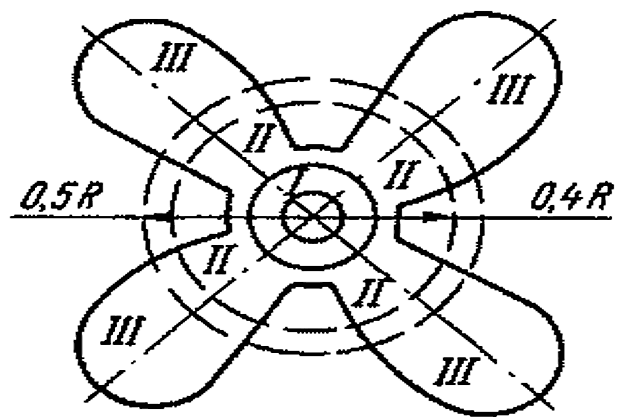

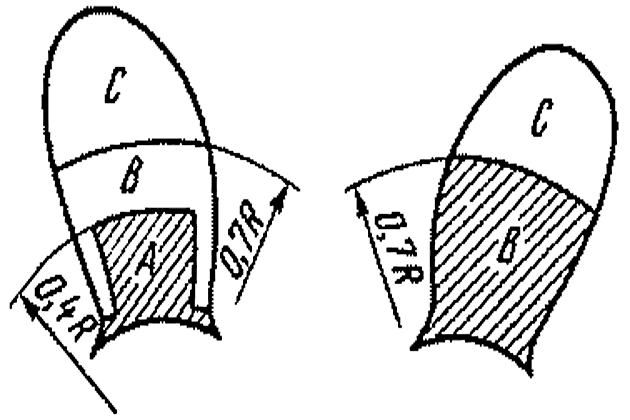

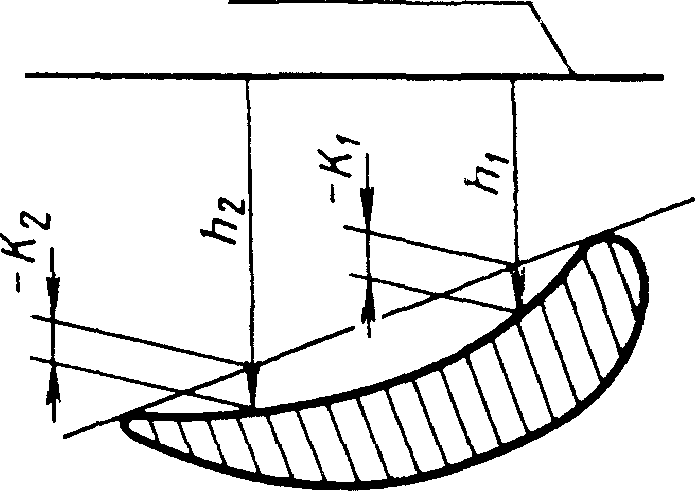

По Правилам Регистра и рекомендациям Международной ассоциации классификационных обществ (МАКО) на винтах установлены участки I, II, III и зоны А, В, С, которые определяют допустимость процессов сварки при ремонте винтов (рис. 13, 14).

Правка лопастей

Правка в холодном состоянии применяется при небольших погибах лопастей с углом отклонения до 20° и толщине лопасти до 15 мм для винтов стальных и до 20 мм — из цветных сплавов. В остальных случаях производится правка с нагревом. Температура нагрева зависит от материала винта и составляет, например для стали 25 — 700…800 °С, стали 1Х14НДЛ — 750…850 °С, латуни ЛМцЖ55 — 3 — 1 — 550…700 °С, бронзы БрА9Ж4Н4Мц1, «Нева-70» — 700…850 °С и т. п.

Нагрев производится в электропечах индукционным способом, газовыми горелками (согласуется с Регистром) или на горне. Размер участка нагрева должен превышать место погиба на 100…150 мм. После правки лопасти принимаются меры, обеспечивающие медленное охлаждение, например, укрытие сухим асбестом. Отсутствие трещин после правки устанавливают визуально и с помощью одного из методов неразрушающего контроля: капиллярного, магнитопорошкового, ультразвукового, радиографического. Затем производится термообработка и контроль геометрии винта.

Применение сварки при ремонте винтов

По рекомендациям МАКО в зоне А ремонт винтов с помощью сварки, как правило, не допускается. В зоне В сварка разрешается по технологии, одобренной Регистром, в зоне С сварка не ограничивается (см. рис. 14).

При ручной сварке и наплавке винтов из углеродистых сталей используются электроды типа УОНИ 13/45, а при полуавтоматической (в среде диоксида углерода) — сварочная проволока Св08Г20. Для сварочных работ на винтах из стали 1Х14НДЛ применяются электроды марки ЦЛ-41, ЭА-400/1СУ, ОХ14НЖА. Ручные сварочные работы на винтах из цветных сплавов осуществляются угольным электродом с использованием флюсов (например, состава: хлорид калия — 50, хлорид натрия — 12,5, креолит — 35 и древесный уголь — 2,5 %). Присадочный материал должен соответствовать марке материала винта. Применяется также аргонодуговая сварка неплавящимся (вольфрамовым) и плавящимся (присадочный материал) электродами.

Источник: fleetphoto.ru

Технологические режимы сварки и наплавки назначаются с учетом материала винта. Подогрев винтов при сварочных процессах улучшает качество ремонта.

Заварка трещин

Концы трещины засверливают сверлом диаметром 6…8 мм на глубину, превышающую глубину трещины не менее чем на 5 мм. Отверстие зенкуется на конус. В зависимости от глубины трещины применяется различная форма разделки ее кромок: U-, V- и Х-образная и др. Разделка трещины может производиться механической обработкой, электровыплавкой и воздушно-дуговой строжкой. Для винтов из углеродистых сталей, в отличие от винтов из нержавеющих сталей и цветных сплавов, ограничений по заварке трещин не установлено. Например, для стали 1Х14НДЛ и участка I (ступица, см. рис. 13) разрешается заваривать трещиныЗаварка трещин в чугунных деталях судна с глубиной вырубки не более 1/3 толщины стенки ступицы и устранять литейные вскрытые дефекты общей площадью не более 15 % поверхности ступицы. Для участка II (от ступицы до 0,4R) разрешаются работы, аналогичные работам на участке I.

Кроме того, разрешается устранять трещины, идущие от кромки поперек лопасти, но глубиной не более половины толщины лопасти в первом сечении. Общая площадь дефектов, устраняемых с двух сторон (включая наплавку), не должна превышать 15% площади II участка лопасти с одной стороны. На участке III (от 0,4R до оконечности) разрешается устранять любые трещины и допускается приварка наделок лопастей, если площадь наделки не превышает 20 % площади одной стороны лопасти. При заварке глубоких трещин с большим сечением шва наплавку ведут послойно. Каждый слой проколачивается (наклепывается) для снижения сварочных напряжений и улучшения качества сварного шва.

Приварка наделок

Литые или кованые наделки (оконечности) лопасти изготовляются с припуском на механическую обработку, которая производится после их приварки. Сварные кромки лопасти и наделки обрабатываются механически с разделкой под определенное сечение сварного шва. Для прицентровки наделки к лопасти используются различные приспособления: планки, струбцины и др. Наделка 1 прихватывается к лопасти 2 после центровки по схеме, показанной на рис. 15.

Прихватки выполняются при тех же режимах и теми же материалами, что и сварка. Последняя производится обратно-ступенчатым методом от середины лопасти к ее кромкам. При этом соблюдаются такие же условия, что и при заварке трещин.

Наплавка лопастей

Наплавка производится для компенсации коррозионного и эрозионного износа лопастей. Дефектный поверхностный слой до наплавки счищается. При наплавке больших площадей наплавляемый участок разбивается на квадраты (треугольники) со стороной 100…150 мм. Направление валиков швов в соседних квадратах меняется на 90°. Такой прием позволяет снизить сварочные напряжения и уменьшить деформации лопасти. При двусторонней наплавке лопасти она ведется поочередно с каждой стороны.

Термическая обработка

После правки или ремонта сваркой производится местная или общая термическая обработка гребного винта. Режимы термообработки назначаются с учетом материала винта. Например, для винтов из стали 1Х14НДЛ назначается отпуск при температуре 650 ± 10 °С в течение 4…6 ч, если температура при правке составляла 750…850 °С. При температуре правки 600…700 °С отпуск не назначается.

Пригонка конуса винта

Предварительная обработка и пригонка конуса винта к конусу гребного вала может осуществляться по калибру. Требования по точности пригонки по калибру определяются длиной конуса ступицы винта. При длине конуса 80…2 000 мм допускаемая контактная площадь с калибром по краске должна составлять 40…90 % поверхности. Окончательная пригонка конуса ступицы осуществляется шабрением отверстия ступицы с проверкой по конусу гребного вала. При длине конуса 80…320 мм и выше число минимальных контактных пятен по краске изменяется от 5 до 1 на квадрат 25 × 25 мм.

Контроль качества ремонта

Отремонтированные гребные винты контролируются по установленным параметрам. Для проверки шага винта применяются угольники (для малых винтов) и шагомеры (УРКРВ-4000, Д-38, УПШ-1 и др.). Толщина и форма кромок лопастей проверяется шаблонами. Особое внимание уделяется шероховатости. Допускаемые отклонения по параметрам зависят от класса винта и его размеров (по ГОСТ 8054—81).

Источник: fleetphoto.ru

После ремонта гребные винты проходят обязательную статическую балансировку. Допустимый разбаланс определяется массой контрольного груза, который подвешивается на конце лопасти. Масса этого груза, страгивающего лопасть из горизонтального положения на балансировочном стенде, определяется по формуле

т = kQ/R,

где:

- Q — масса винта, т;

- R — радиус винта, м;

- k — коэффициент, зависящий от частоты вращения винта nв.

Ниже приводятся значения k в зависимости от nв.

nв, с–1k ≤3,40,75 3,4…8,50,5 >8,50,25

При Q более 10 т k ≤ 0,5 независимо от частоты вращения винта. Балансировка винтов производится на ножевых или роликовых балансировочных стендах.

Съем винтов с конуса гребного вала

Осуществляется кольцевыми гидродомкратами (или другими способами), которые устанавливаются между яблоком ахтерштевня и ступицей винта. Может производиться подогрев ступицы винта. В отдельных случаях, когда эти способы не дают результата, применяется метод взрыва. Для этого случая производятся специальные расчеты массы ВВ. Пакеты с ВВ размещаются равномерно между ступицей винта и яблоком ахтерштевня.

Особенности ремонта винтов регулируемого шага (ВРШ)

Неисправности ВРШВлияние гребного винта регулируемого шага (ВРШ) и руля на управляемость судна проявляются в невозможности поворота лопастей, попадании забортной воды в ступицу винта, превышении установленного времени перекладки лопастей, неполной тяге винта при исправном двигателе, повышенной вибрации винта и др.

Ремонт винта (ВПЛ)

Наибольшее число отказов в ВПЛ происходит из-за нарушения уплотнений гнезда комля лопасти. Причинами являются износы уплотняющих манжет, упорного и опорного подшипника, нарушение плотности между корпусом ступицы и резиновым кольцом гнезда лопасти.

Изношенные уплотнительные кольца и манжеты заменяют. Поверхности уплотнительных канавок комля лопасти протачивают под ремонтный размер уплотнений или наплавляют и протачивают под номинальный размер. При восстановлении радиального зазора подшипника лопасти посадочное место в ступице растачивают до удаления поверхностных дефектов, а подшипник 1 наплавляют или заменяют на новый (рис. 16). Осевой зазор в подшипнике В восстанавливается проточкой нижней поверхности шайбы лопасти 2 или верхней поверхности пальцевой шайбы 3.

Значение установочного зазора радиального подшипника определяется посадкой

Н8q6

Предельно допустимые значения зазоров зависят от отношения длины подшипника L к его диаметру D. При значениях L/D = 0,73…0,15 предельно допустимый радиальный зазор изменяется в пределах 0,35…0,6 мм, а осевой — 0,35…0,5 мм.

В кулисных механизмах поворота лопастей восстанавливают сопряжения сухарь — палец поворотной шайбы и сухарь — ползун. Палец поворотной шайбы шлифуется, направляющий паз ползуна пришабривается, а сухарь заменяется на новый под ремонтные размеры или восстанавливается. Установочные зазоры в сопряжении палец — сухарь и сухарь — ползун обеспечиваются посадкой:

Н7h6.

Дефекты лопастей ВПЛ такие же, как и на винтах фиксированного шага, аналогичны и способы их устранения. Однако проводить сварочные и наплавочные работы у корня лопасти (участок I) не разрешается.

Ступицы винтов и лопасти ВПЛ изготовляются из легированных сталей и цветных сплавов, поэтому при использовании процессов сварки соблюдаются условия, описанные в предыдущем параграфе.

Дефекты и особенности ремонта механизма изменения шага винта (МИШ)

Гребные валы ВРШ и валы МИШ изготовляются из легированных сталей типа 40ХН2МА, 40ХН. Основной дефект валов — износ под маслобуксой. Ремонт МИШ заключается в замене и взаимной пригонке деталей. Уплотнительные манжеты заменяются. При эксплуатации утечка масла иногда устраняется сдвигом манжет по оси вала на невыработанные места.

На гидроцилиндре МИШ отдельные риски глубиной до 1 мм и шириной до 2 мм (задиры) заплавляют серебряным припоем с последующей зачисткой. При значительных износах допускается восстановление наплавкой баббитом или применяется хромирование.

Износы поршня (БрАМцЭ—2) устраняются наплавкой, металлизацией и проточкой, штанг обратной связи — проточкой рабочих шеек и заменой или восстановлением сопряженных втулок.

Особенности балансировки винта

Балансировка проводится в положении лопастей, соответствующих конструктивному шагу винта. Допустимая неуравновешенность при статической балансировке винта т определяется величиной центробежной силы △F, которая не должна превышать 3 % веса винта Q. Величина допустимого разбаланса определяется по формуле:

m = ∆Fg/ω2 = 0,03Qg/ω2,

где:

- g — ускорение свободного падения (9,81 м/с²);

- ω = πn/30, угловая скорость, рад/с;

- n — частота вращения гребного винта, с-1.

Особенности испытаний винта после ремонта

Уплотнения ВПЛ испытываются гидравлическим давлением не ниже 0,2 МПа. Качество ремонта винта после сборки со штатными узлами в цеховых условиях оценивается на специальных стендах, позволяющих имитировать рабочие нагрузки. Испытания проводятся по определенной программе. Окончательная проверка работы ВРШ осуществляется после сборки на судне. В программу испытаний включается проверка герметичности, надежности перекладки лопастей, работа гидросистем и автоматики дистанционного управления на частичных и номинальных режимах работы валопровода и др. Испытания сопровождаются ревизией работы отдельных узлов. При ходовых испытаниях перекладка лопастей из положения «Полный вперед» в положение «Полный назад» должна составлять при диаметре винта до 2 м не более 20 с, а при диаметре более 2 м — не более 30 с.

Сноски

Гребные

винты отличаются значительным

разнообразием по форме, массе и маркам

материалов,

изготавливаю г ил в основном из следующих

материалов: углеродистые стали 25Л. ЗОЛ.

35Л; нержавеющие стали ■Х14НЛЛ; 0Х17НЗГ4Д2ТЛ

и 0XI6H4Г59АДФЛ;

латуни ЛМцЖ55-3-1. ЛАМиЖ67-5-2-2, «Стоун»;

бронзы БрАЖН9-4-2, «Нева-60». «Нева-70»,

«Никалиум», «Новостон», «Суперстон-70».

В

настоящее время в мировом судостроении

около 70% выпуска материалов, идущих

на изготовление винтов и комплектующих

деталей, изготовляют из бронзовых

сплавов.

Наиболее

характерные дефекты и повреждения

гребных винтов, выполненных из следующих

материалов: углеродистых сталей —

коррозия; нержавеющих сталей — трещины,

поломки; латуней — эрозия, трешины и

поломки; бронз — погибы лопастей и в

меньшей степени эрозия, трешины и

поломки.

Последовательность

мероприятий, которые- выполняют при

восстановлении гребных винтов:

очистка от продуктов обрастания и других

загрязнении; химический анализ материала;

дефектация — визуально либо с помощью

цветной дефектоскопии, восстановление

(механической обработкой, правкой, с

помощью сварки); термообработка: контроль.

Дефектацию

гребных винтов проводят з основном для

выявлен»я

грешин по действующей нормативной

документации. Гребной винт и отдельные

его лопасти разбивают на зоны а зависимости

от испытуемых в период эксплуатации

напряжений (рис. S02).

Зона

А

— часть лопасти на нагнетательной и

засасывающей по- нерхностях, очерчиваемая

0,4 R

(R ~

радиус гребного винта), включая (1.5

галтели перехода от ступицы к лопасти,

которая ограничена

<•

обеих сторон линиями, лежащими на

расстоянии 0,15 хордовой длины сечения

от обеих кромок лопасти.

Зона

В

находится на расстоянии |0,4 -г-0,7} R,

остальная

часть —

■г>на

С. Анализ опыта эксплуатации

-

н‘6иых

винтов показал,

что пачомьн

mu

at гей

в результате усталости ма- п’риала винта

происходит, в основ- нам. на расстоянии

<0.6R,

R

—

радиус гребного винта. Наибольшая

вероятность появления трещин имеет

место на кромках гребного винта.

Для

выявления дефектов гребные винты очищают

от продуктов обрастания и других

загрязнений.

Дефекты

на гребных винтах выявляют: в зоне А

—

визуальным осмотром поверхности и

обязательным применением магнитной, а

при необходимости ультразвуковой

дефектоскопии; в зонах В

и С

визуальным осмотром поверхности после

ее очистки все кромки и корни лопастей

без исключения —- методом магнитной

дефектоскопии.

Концы

трещин перед разделкой должны быть

рассверлены сверлом ■таметром не менее

6

мм на глубину, превышающую глубину

трещин не менее, чем на 5 мм (рис. 103, а).

Углыразделки неекаозных трешин и глубоких раковин

должны быть

не

менее: приглубине дефекта до 30 мм — 60° (рис. 103,6);

при глубине

дефекта

свыше 30 мм — 30° (рис. ЮЗ.в) с радиусом

закругления вершины разделки /? = 8Н‘2мм.

Дефекты

гребных оннтов из стали марки !Х14НД.П

заваривают

ручной

электродуговой сваркой, а винтов из

стали марки 25Л — ручной и

полуавтоматической

на любом сварочном оборудовании для

электродуговой сварки постоянным током.

Диаметр электродов должен быть в пределах

от 3 до 5 мм, выбирают его в зависимости

от места и размера дефекта.

1’«с.

(03. Разделка не-схаоэных трещи» лопает»

Корневые

проходы сваривают электродами

диаметром 3 мм. Заварк дефектов следует

производить в нижнем н,ти наклонном

положении (с углом наклона не более 60й)

Электроды перед сваркой прокалить при

< = 300° в течение часа Проволоку

очистить от масла и загрязнений. К

заварке дефектов допускаются аттестованные

сварщики.

Дефекты

винтов из стали марки 1Х14НДЛ заваривают

с подогревом места снарки до температуры

не ниже Ш0° С.

Рис

104

Схема расположения сборки*

гребенок

Размеры

дефектов, подлежащих исправлению

правкой, не ограничиваются. Возможность

исправлении дефекта устанавливают в

зависимости от наличия и мощности

соответствующего оборудования. Кромки

и гонкие сечения лопастей при толщине

не более 15 мм при углах сгиба не более

20

° правят в холодном состоянии, в остальных

случаях — в горячем состоянии при

температуре: для винтов из стали марки

1Х14НДЛ — 600—700» С без последующей

термообработки или 750 8/>0° С с последующим

отпуском при температуре 6Г>0±10′ в

течение 4—6 ч; из стали марки 25Л —700—850“

С без последующей термической обработки.

После

правки производят контроль на отсутствие

трещин визуально, а также магнитной

дефектоскопией кромок и корневых

участков лопастей.

Подготовку

кромок для приварки недостающей части

лопасти выбирают в зависимости от ее

толщины. Часть лопасти устанавливают

в нужное положение по шаблону и закрепляют

с помощью струбцин. Для уменьшения

коробления при приварке части лопасти

рекомендуется использовать сборочные

гребенки (рис. 104}, которые изготавливают

из того же сплава, что и винт, и приваривают

соответствующим присадочным материалом.

Для

устранения дефектов и повреждений

применяют:

дуговую

сварку угольным электродом и аргонодуговую

неплавящимся электродом с применением

переменного тока для гребных винтов из

всех сплавов;

аргонодуговую

сварку неплавящимся электродом е

применением постоянного тока прямой

полярности для гребных винтов из латуни

марок ЛМиЖГ>5-3-1 и «Стоун»;

полуавтоматическую

аргонодуговую сварку плавящимся

электродом с применением постоянного

тока обратной полярности для гребных

винтов из бронзы марок СрДЖН9-4-4, «Никалиум*

и из лату «и марок ЛМнЖ55-3-1 и «Стоун*.

Для

устранения дефектов гребных винтов из

бронзы марок БрЖН9-4-4, «Никялиум»,

«Нева-70». «Сунерстон-70 и «.Новостон»

можно применять ручную дуговую сварку