Если в металле образовалось большое отверстие, восстановить целостность детали можно с использованием сварочного аппарата. В результате получается однородная поверхность с достаточными прочностными характеристиками. Однако не каждый умеет пользоваться сваркой и имеет в наличии подходящие сварочные материалы. В ряде случаев использование сварочного оборудования запрещено по требованиям техники безопасности. В таком случае стоит разобраться, чем можно заделать большое отверстие в металле без сварки, обеспечив достаточный уровень прочности. Предлагаем познакомиться с интересными способами. Возможно, одним из них вы захотите воспользоваться.

Читайте в статье

- 1 Используем скотч, соду и клей

- 2 Чем можно заделать большое отверстие в металле без сварки: используем полиэфирную смолу и стекломат

- 3 Используем холодную сварку

Используем скотч, соду и клей

При отсутствии или невозможности использования сварочника подлатать дыру значительного размера можно с помощью:

- соды;

- клея, основу которого составляет цианоакрилат;

- скотча. Может быть любого вида. Необязательно брать алюминиевый. С поставленной задачей вполне справится и прозрачный.

ФОТО: forumimage.ru

Работы выполняем в следующей последовательности, приведённой в таблице.

| Иллюстрация | Порядок действий |

|

Готовим основание. Зачищаем поверхность с помощью наждачки. Освобождаем от ржавчины не только прилегающую к дыре поверхность, но и металл внутри отверстия. Если надо восстановить целостность профильной трубы, стоит зачистить металл с внутренней стороны. |

|

Отрываем кусочек скотча. Его площади должно быть достаточно, чтобы полностью перекрыть повреждённую поверхность. Приклеиваем его на зачищенное место с обратной стороны. В результате дыра должна полностью закрыться. |

|

Берём подготовленный заранее клей. Заливаем его в отверстие. Состав должен заполнить отверстие чуть больше, чем наполовину. |

|

Берём соду и насыпаем её прямо на клей. Она должна полностью закрыть отверстие и даже немного высыпаться наружу. Во вторую руку в это время берём шуруп. Он потребуется на следующем этапе. Если шурупа нет, можно взять любую другую металлическую плоскую деталь, площадь которой меньше площади образовавшейся дыры. |

|

С помощью шляпки шурупа быстро утрамбовываем соду. Действовать следует очень быстро и аккуратно, так как смесь твердеет практически мгновенно. |

|

Чтобы клей схватился как можно быстрее и сильнее, в процессе трамбовки подливаем ещё некоторое количество воды. При этом не останавливаемся и продолжаем утрамбовывать состав. |

|

Излишки смеси, застывшей на металлической поверхности, удаляем с помощью напильника. Для получения оптимальной шероховатости дополнительно используем наждачку с подходящей зернистостью. |

Внимание! После приведённых манипуляций образуется достаточно прочное полимерное соединение.

Место, в котором когда-то была дыра, можно обработать с различным режущим инструментом. К приведённому способу можно прибегнуть и тогда, когда изначально случайно просверлили отверстие большего диаметра, чем требуется. После того как состав полностью застынет, вполне можно просверлить отверстие нужного размера. Полимерное соединение рассчитано на такое воздействие. После механической обработки поверхности можно окрасить. Это позволит окончательно спрятать некогда бывший на поверхности дефект.

Для тех, кто настроен скептически, стоит отметить, что по своим характеристикам полимерное соединение не уступает сварному. Его достаточно сложно выбить и выковырять из дыры. Если есть сомнения, предлагаем в этом убедиться лично.

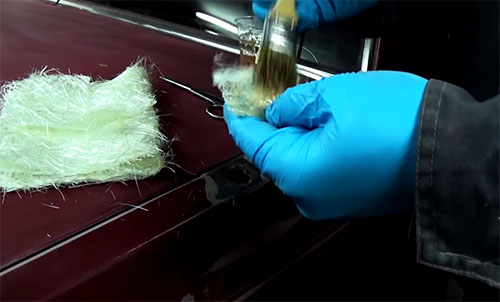

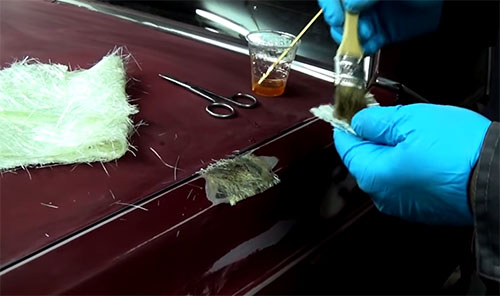

Чем можно заделать большое отверстие в металле без сварки: используем полиэфирную смолу и стекломат

Если толщина металла сравнительно небольшая, клей, сода и скотч позволят сформировать полимерное соединение. Однако дыру в кузове автомобиля автовладельцы чаще всего заделывают другим способом. Естественно, если сварочного аппарата не оказалось под рукой. Для этой цели потребуется полиэфирная смола и стекломат.

Внимание! Вместо стекломата можно смело использовать стекловолокно. Оно более прочное, но стоит дороже.

Подготовив все необходимые для работы материалы, приступаем к непосредственному заделыванию дыры. Делается это в следующей последовательности, указанной в таблице.

| Иллюстрация | Порядок действий |

|

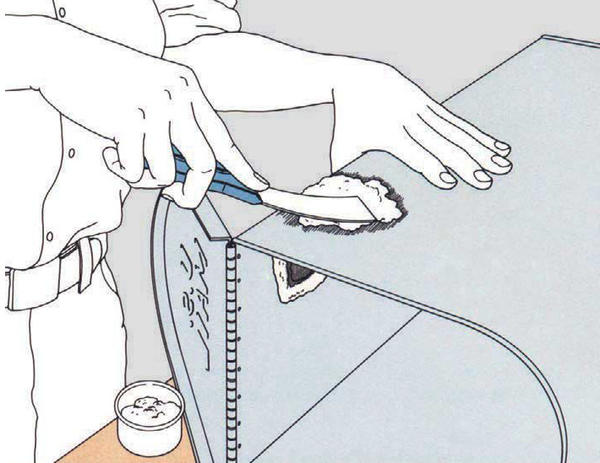

Зона, прилегающая к повреждённому участку, зачищается до металла. Следует полностью удалить не только декоративное покрытие, но и грунтовку. С помощью молотка выполняется обстукивание зоны, прилегающей к дыре. Делается это по всему периметру отверстия на ширину минимум 0,5 см. Это позволит обеспечить более качественное и плотное прилегание стекломата к основной поверхности и исключит удаление сформированного соединения со значительной площади в процессе последующей механической обработки кузова. |

|

Готовим смолу непосредственно перед установкой заплатки. Порядок приготовления зависит от выбранной марки. Стоит внимательно прочитать инструкцию производителя, чтобы добавить достаточное количество отвердителя. |

|

Приготовленная смесь наносится на поверхность с помощью кисти. Следует тщательно промазать всю зону, прилегающую к дыре. Работать надо в перчатках, чтобы исключить контакт смолы и стекломатов с руками. |

|

Из стекломата отрезается заплатка, размер которой превышает площадь дыры. Чтобы улучшить пропитку материала, смолу наносим на поверхность стекломата до того, как приложить к основанию. После этого стекломат прикладываем к основанию, обеспечивая полное закрытие отверстия. |

|

Наносим полиэфирную смолу на уже прикреплённый к поверхности материал. Наносимого состава должно быть достаточно, чтобы полностью покрыть кусочек материала и прилегающую зону. |

|

Готовим отрезок стекломата такого же размера. Тщательно промазываем смолой. Укладываем на ранее приклеенный кусочек материала. Тщательно промазываем смолой второй отрезок. Если уложенных слоев недостаточно для полного выравнивания поверхности, укладывается третий и последующие отрезки. Всё зависит от того, на какую глубину был загнут металл в процессе простукивания основания молотком в начале процесса. После этого оставляем латку сохнуть некоторое время. Для ускорения процесса используем фен. Если капли состава попали на прилегающую поверхность, стираем их, не давая засохнуть. |

|

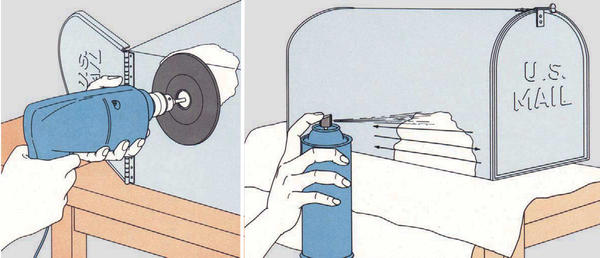

Удаляем излишнее количество затвердевшего материала с поверхности при помощи болгарки. Срезается не весь материал. Некоторое количество оставляется. Если провести по поверхности, закладной материал должен цепляться за пальцы. |

|

Поверхность шлифуем. Желательно воспользоваться специальным инструментом. Если нет кругом с подходящей зернистостью, шлифуем основание обычными шкурками. |

|

Восстановленную поверхность обезжириваем, грунтуем, окрашиваем. |

Используем холодную сварку

Если по каким-то причинам сварка плавлением недоступна, используем холодную.

Для этого:

- Готовится основание. Метал, прилегающий к повреждённому участку, тщательно, но аккуратно зачищается наждачкой.

- Подготовленную поверхность обезжиривают. Можно воспользоваться ветошью, смоченной в растворителе либо бензине.

- Готовится состав. Порядок приготовления холодной сварки подробно расписан на упаковке. Для этого из тюбика выдавливается состав, а затем тщательно разминается в руках для обеспечения достаточной пластичности. В процессе оказываемого воздействия материал слегка нагреется, что является верным признаком достижения требуемой консистенции.

- Составом аккуратно и достаточно быстро заделывается отверстие и прилегающая к нему зона. Из-за сильного схватывания состава прикреплять следует небольшие порции материала. Если он затвердеет до выравнивания, станет непригодным для дальнейшего использования.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«Холодная сварка нередко сильно схватывается за ограниченное время».

Надеемся, что предложенные нами способы помогут справиться с возникшей ситуацией. Какой вариант вам кажется предпочтительным, пишите в комментариях. Если остаются вопросы, редакция HouseChief готова на них ответить. Может, у вас есть собственный ноу-хау заделки дыр в металле без сварки? Поделитесь с нашими читателями. Если статья была интересна, ставьте оценку. Предлагаем также посмотреть видео, в котором автор на личном примере показывает, как он без сварки и заклёпок заделал дыру в днище автомобиля.

- Список форумов ‹ Моддинг форумы ‹ Общий форум о моддинге

Промахнулся со сверлением отверстия. Как исправить?

Промахнулся со сверлением отверстия. Как исправить?

В общем, делаю бэкплейт для материнки из 6мм дюраля. Все разметил, просверлил тучу отверстий, но одно отверстие под винт М3 ушло десятки на 3-4. Есть несколько идей, как исправить, но может у кого есть идею получше. Скопирую свой пост с другого форума.

Просверлил. Не прошло и полугода. Или прошло?…

В общем, случилось то, чего и опасался, одно отверстие ушло на 3-4 десятки. Может мастера посоветуют, как исправить?

Сам вижу такие варианты:

1) Залить отверстие поксиполом, после затвердевания разметить, просверлить и нарезать. Уже так делал, но не нравится такой способ, все-таки поксипол по прочности как пластмасса.

2) Самый правильный, как я думаю: просверлить на месте сделанного отверстия новое под резьбу М5, нарезать резьбу, вкрутить туда на клей отрезок винта М5 и уже в нем сверлить и нарезать отверстие М3. Тут еще проблема в том, что надо искать сверлильный станок, которым можно сверлить сверлом М4.3-4.5. Моя бормашинка может только 3.2-3.4.

3) Закрутить в отверстие отрезок винта М3 с клеем. Разметить и сверлить. То же что и способ №1, но вместо поксипола железный винт. Плох тем, как мне кажется, что твердость винта гораздо выше твердости некаленого дюраля, сверло может увести. Поэтому,

4) способ, бредовый. Сделать из того же дюраля шпильку М3 и смотри способ №3.

P.S. Сверлил, кстати, через кондуктор, сделанный из стальной пластины 3мм толщиной. Основной сложностью было совместить отверстие кондуктора с разметкой.

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

ai_ » 22 сен 2011 23:54

запаять горелкой с алюминевым припоем

-

ai_ offline

- God

- Сообщения: 2464

- Зарегистрирован: 10 мар 2009 15:41

- Откуда: СПб

wwar » 23 сен 2011 01:21

Если размеры не впритык, то ничто не мешает просверлить отверстие так, как надо, а саму резьбу закрутить на шайбу или гайку приклеенную или припаянную (против прокручивания) с обратной стороны бэкплейта.

Еще, самый идеальный вариант (но и рискованный), если заготовка позволяет, сместить все отверстия в другое место.

2е решение предложенное в цитате не такое уж и правильное — сверло может увести в сторону уже просверленного отверстия даже через кондуктор.

-

wwar offline

- Mega Modder

- Сообщения: 861

- Зарегистрирован: 30 май 2011 22:37

Heliklin » 23 сен 2011 02:21

Сделать из того же дюраля шпильку М3

и потом

ai_ писал(а):запаять горелкой с алюминевым припоем

…переезжаю жить и работать во вселенную Fallout….

-

Heliklin offline

- Mega Modder

- Сообщения: 965

- Зарегистрирован: 24 июл 2009 09:44

- Откуда: МО, Ногинск

-

- ICQ

hub » 23 сен 2011 15:27

ai_ писал(а):запаять горелкой с алюминевым припоем

Стремно, никогда не паял горелкой. Хватит-ли мощи мелкой горелки типа дремеля-проксона для прогрева пластины примерно 200х150мм? Как я понимаю, есть шансы, что пластину может повести? А это именно пайка будет, или сварка?

саму резьбу закрутить на шайбу или гайку приклеенную или припаянную (против прокручивания) с обратной стороны бэкплейта.

Некрасиво, к тому же упрется в поддон материнки. Можно, конечно просверлить в поддоне отверстие под эту гайку, но опять же, неэстетично.

Еще, самый идеальный вариант (но и рискованный), если заготовка позволяет, сместить все отверстия в другое место.

Не, не получится.

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

ai_ » 23 сен 2011 18:54

ну вот и попробуешь, это очень занятно ) всю пластину греть не надо, только место пайки, просто подольше держи. ну и тк дырка не маленькая лучше как писали выше да сделать туда вставку нужного диаметра и ее уже припаивать

-

ai_ offline

- God

- Сообщения: 2464

- Зарегистрирован: 10 мар 2009 15:41

- Откуда: СПб

Cruzzz » 23 сен 2011 22:26

Будет ли покраска бекплейта?

Если «да», то:

1. Рассверлить отверстие до 7мм. Немного раззенковать с двух сторон. Нарезать метчиком резьбу М8.

2. Вкрутить болт/винт М8. Он будет втулкой. Спилить излишки дремелем с отрезным диском, с небольшим припуском (1-1,5мм) от плоскости пластины.

3.На наковальне/подходящей железке немного расклепать втулку. Это сомнет резьбу, предотвратит выкручивание втулки.

4. Прошлифовать втулку заподлицо с пластиной. Самый муторный и тонкий процесс.

5. Просверлить точно новое отверстие, непременно накернить перед засверливанием.

Cogito, ergo sum… Но иногда так лень cogito!

-

Cruzzz offline

- God

- Сообщения: 1140

- Зарегистрирован: 18 дек 2007 11:38

- Откуда: SPb

-

- ICQ

oleg235 » 23 сен 2011 23:19

Мой совет — забить на пересверливание, раззенковать отверстие с обратной стороны и в раззенкованное углубление вклеить гайку М2,5.

коктейль для программиста: водка с пивом 640*480

-

oleg235 offline

- God

- Сообщения: 2747

- Зарегистрирован: 02 апр 2006 18:22

- Откуда: Минск

wwar » 23 сен 2011 23:51

hub писал(а):Некрасиво, к тому же упрется в поддон материнки. Можно, конечно просверлить в поддоне отверстие под эту гайку, но опять же, неэстетично.

Бекплейт 6 мм толщиной, гайку можно «утопить».

Честно, я бы вообще не парился по поводу этого смещения.

-

wwar offline

- Mega Modder

- Сообщения: 861

- Зарегистрирован: 30 май 2011 22:37

hub » 28 сен 2011 23:39

Всем спасибо за отзывы, пока что ничего не делал, прокрастинирую.

Решил все-таки заюзать свой способ 2. Cruzzz, предложил в общем, тоже самое, только М8, на мой взгляд, избыточно.

Насчет покраски еще не решил, он будет прикручиваться к поддону платы, то есть может царапаться, так что может и слезет краска.

Забить на сдвиг не выходит, потому что винт не вкручивается через отверстие в матплате из-за сдвига.

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

Gur_man » 29 сен 2011 01:35

Как-то раз пришлось в 10мм алюминии заделать отверстие, была аналогичная ситуация, взял кусок проволоки, тоже люминий (чуть больше трех мм в диаметре) забил ее в отверстие, а потом вбил то что торчало наружу (тоесть расплющил ее так, что отростки вошли в пластину), проканало…

Правда я не знаю как с дюралью будет, ведь простой алюминий немного мягче…

В любом случае, советую пробовать не на бек плейте, а на «пробнике» и после удачной операции приступать к бекплейту…

Сверло что-бы не увело нужно просто найти того у кого есть станок с тисками, в которых зажимают заготовки, там точно не уведет…

-

Gur_man offline

- Ultra Modder

- Сообщения: 331

- Зарегистрирован: 14 авг 2008 20:32

- Откуда: error404-not found

-

- ICQ

Cruzzz » 29 сен 2011 16:40

Большой диаметр втулки я рекомендовал не просто так. Если втулку сделать меньше — без жесткого сверлильного станка, при сверлении ближе к резьбе (стыку металлов разных свойств) — сверло может увести в сторону, опять будет брак.

Втулка может быть и из заклепки того же материала (сплав алюминия, дюраль), если качественно и аккуратно получится ее расклепать. Сложность та же — материал заклепки уплотняется неравномерно, необходимо жесткое точное сверление.

Cogito, ergo sum… Но иногда так лень cogito!

-

Cruzzz offline

- God

- Сообщения: 1140

- Зарегистрирован: 18 дек 2007 11:38

- Откуда: SPb

-

- ICQ

hub » 30 сен 2011 00:24

Расклепывать я, пожалуй, не буду — боюсь за геометрию пластины, так как некаленый дюраль довольно мягкий.

Если втулку сделать меньше — без жесткого сверлильного станка, при сверлении ближе к резьбе (стыку металлов разных свойств) — сверло может увести в сторону

У меня в дюрале уводило от накерненного углубления из-за мягкости его, одна режущая кромка врезалась сильнее. Со сталью таких проблем нет.

Теперь проблема с проделыванием отверстия 5.5мм для нарезания 6мм резьбы.

Станок фиг найдешь, нормальный, без биений. Так что, видимо, просверлю 3.2, нарежу М4, срежу резьбу борфрезой и еще немного, нарежу М5 и повторю цикл до М6. Такой вот изврат. ::-D:

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

wwar » 30 сен 2011 00:55

Слишком много операций. При такой точности оборудования ловить две десятки это реально изврат.

Желаю удачи сделать соосное отверстие по остальным 3м отверстиям бэкплейта и в добавок сделать две соосные резьбы внешнюю и внутреннюю для втулки.

зЫ: если справитесь и вдруг сидите без работы — идите на производство, 4-5 разряд вам обеспечен.

-

wwar offline

- Mega Modder

- Сообщения: 861

- Зарегистрирован: 30 май 2011 22:37

Cruzzz » 30 сен 2011 12:32

Подсказка: давным-давно для решения проблемы смещения отверстий и углов был изобретен кондуктор…

Cogito, ergo sum… Но иногда так лень cogito!

-

Cruzzz offline

- God

- Сообщения: 1140

- Зарегистрирован: 18 дек 2007 11:38

- Откуда: SPb

-

- ICQ

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 1

Самой распространенной формой коррозии является ржавчина – результат воздействия влажного воздуха на железо и сталь, представляющий собой гидроокись железа.

Вмятины, отверстия и ржавчина портят почти любой металл

Для предотвращения коррозии железных поручней, водоотводов, крыш и других конструкций их поверхности должны быть защищены специальными покрытиями. Однако и они со временем изнашиваются и требуют обновления или замены.

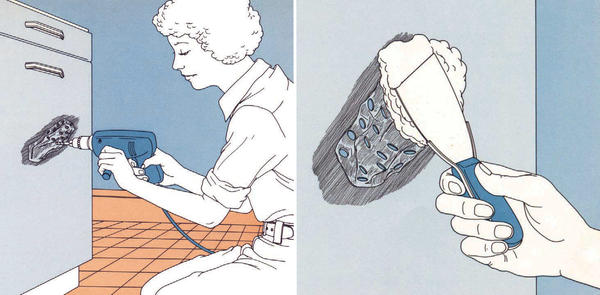

Удаление ржавчины и грязи

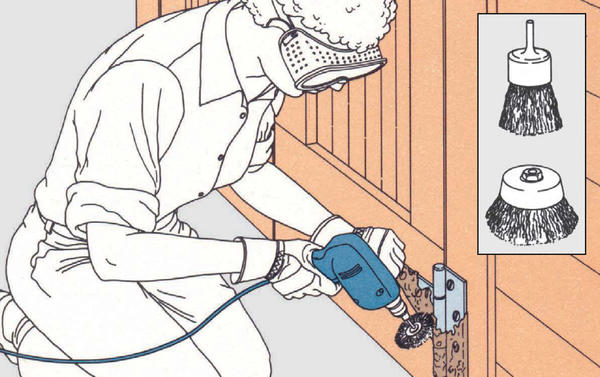

Для получения наилучшей защиты при любом покрытии счистите всю ржавчину, грязь, отстающую краску и потускнение от окислов с поверхности покрываемого металла. Удобнее всего для этого использовать проволочные щетки и дрель.

- Установите на электродрель насадку в виде проволочной щетки и, надев очки, шлифуйте металл на высокой скорости, чтобы убрать ржавчину и отставшую краску.

- Продолжайте, пока поверхность не станет гладкой; удалять краску, которая надежно сцеплена с металлом, необходимости нет.

Для очистки внутри изгибов и других трудных мест используйте подходящие проволочные щетки для дрели (на врезке справа).

Использование электродрели и проволочной щетки для удаления ржавчины и грязи

Когда металл станет гладким, можно зашлифовать его карбидокремниевой шкуркой зернистостью от № 40 (крупный абразив, соответствует № 40-grit по западным стандартам) до М 50 (экстрамелкий абразив, соответствует 320-grit по западным стандартам), если вам нужно получить более гладкую поверхность.

Мягкой тканью, смоченной спиртом, протрите поверхность начисто и наносите покрытие по вашему выбору.

На нашем маркете вы можете сравнить цены интернет-магазинов и выбрать дрели, щетки и другие комплектующие.

Makita Дрель-шуруповерт аккумуляторная Makita DDF453SYX4 (190496)

10 490 руб

OBI

Metabo Дрель-шуруповерт аккумуляторная Metabo BS (602326500)

6 099 руб

OBI

LUX-TOOLS Дрель аккумуляторная LUX-TOOLS (196069)

6 099 руб

OBI

CMI Дрель-шуруповерт аккумуляторная CMI C-ABS-12Li A (351001)

1 999 руб

OBI

Заделка вмятин

Вмятины и отверстия также могут портить поверхность металла, но можно применить простые способы для исправления повреждений. Вмятины на тонком металле обычно можно выколотить в первоначальную форму. Если остаются следы от ударов, то поврежденное место можно нагреть и снова придать металлу нужную форму.

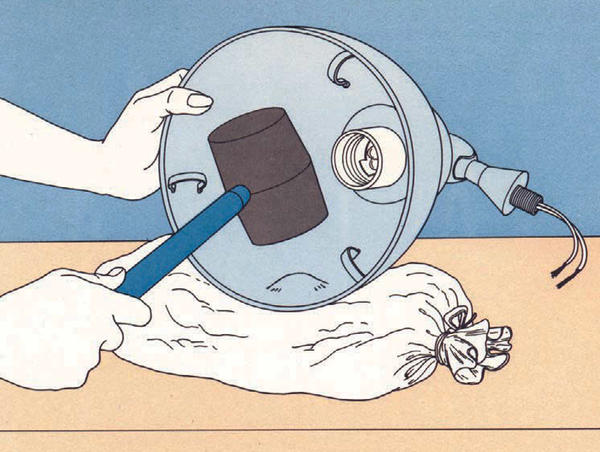

Выколачивание небольших вмятин

Использование мешка с песком

Выколачивание небольшой вмятины при помощи мешка с песком

- Положите участок с вмятиной, если к этому месту можно иметь доступ, на пластиковый или матерчатый мешок с песком.

- Затем легкими ударами выколачивайте вмятину деревянной или резиновой киянкой, пока металл не примет первоначальную форму.

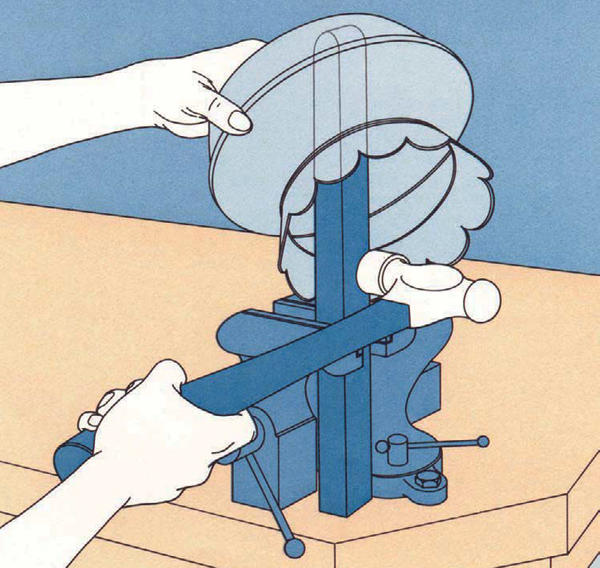

Использование стойки

Если вы не можете удобно добраться до вмятины непосредственно, зажмите в тиски деревянную рейку или брусок.

Выколачивание вмятины с использованием стойки

- Расположите поврежденный объект над стойкой так, чтобы вы могли прижать вмятину к верхнему концу этой стойки.

- Наносите легкие удары молотком по боку стойки; вибрация стойки постепенно выправит вмятину.

Что делать, если вмятину нельзя выправить киянкой

Если не удается достать до вмятины молотком или стойкой из-за двойного слоя металла, зачистите вмятину и 50 мм вокруг нее до чистого металла. Просверлите во вмятине несколько отверстий 3 мм с интервалом между ними 13 мм, но будьте осторожны — не просверлите внутренний слой металла.

Сверление анкерных отверстий (слева) и нанесение шпаклевки (справа) Шпателем или другим аппликатором заполните вмятину эпоксидной смесью, вдавливая эпоксидку в просверленные отверстия, так чтобы часть ее распределилась на недоступную сторону металла. Сделайте слой шпаклевки немного выше окружающего металла и заходите за кромки помятого участка. Дайте шпаклевке полностью затвердеть, затем зашлифуйте ее до уровня оригинальной поверхности. Очистите и покрасьте шпаклевку.

Заделка отверстий

Вмятины и отверстия в окрашенной поверхности можно заделать шпаклевкой для автомобильных кузовов или применить напаянную заплатку.

Заплатка на маленькое отверстие

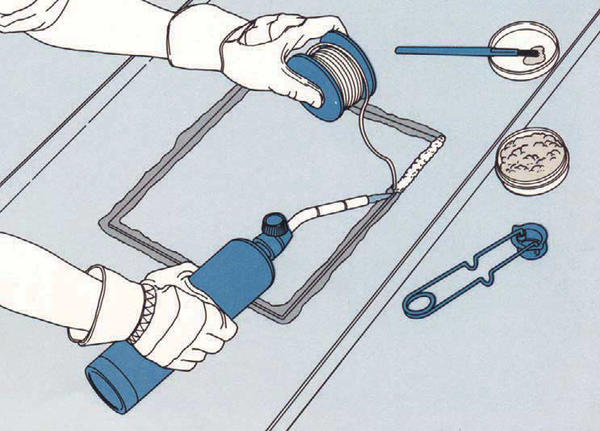

1. Подготовка отверстия

Зачистите границу шириной не менее 25 мм вокруг отверстия с обеих сторон, используя крупную шкурку, чтобы убрать краску, ржавчину, масло и грязь с окружающего металла. Оставьте поверхность грубой, но чистой.

Подготовка отверстия

С тыльной стороны металла шпателем или входящим в комплект аппликатором нанесите на границу отверстия эпоксидную шпаклевку, приготовленную в соответствии с инструкциями изготовителя. Затем шпателем вдавите в шпаклевку кромки армирующей стеклоткани, обрезанной на 25 мм больше отверстия. Дайте эпоксидке застыть в соответствии с инструкциями изготовителя.

2. Заделка отверстия

Работая с лицевой стороны аппликатором из комплекта, шпателем или даже куском жесткого картона, залепите армирующую стеклоткань эпоксидной шпаклевкой.

Заделка отверстия

Добавляйте эпоксидку, пока не заполните отверстие. Затем нанесите ее на поверхность металла так, чтобы она немного перекрывала края отверстия. Дайте шпаклевке схватиться.

3. Шлифовка заплатки

Крупной, примерно № 40 (40-grit), карбидокремниевой шкуркой снимите выступающую застывшую шпаклевку до уровня окружающего металла (электрошлифовальная машина ускорит процесс). Затем шкуркой № 20 (80-grit), а потом от № 6 доМ50 (200 – 300-grit) доведите заплатку до зеркального блеска.

Шлифовка (слева) и покрытие (справа) заплатки

4. Покрытие заплатки

Для удаления пыли и абразива протрите заплатку мягкой тканью, смоченной в спирте. Спреем нанесите грунтовку на заплатку, держа баллон на расстоянии примерно 150 мм от поверхности металла и медленно перемещая его из стороны в сторону — по прямой линии, не по дуге.

Зашлифуйте поверхность грунта водостойкой карбидокремниевой шкуркой М50, смоченной водой. Затем снова протрите поверхность смоченной спиртом тканью и нанесите слой кроющей краски. После высыхания краски снова зашлифуйте поверхность, очистите ее и нанесите второй слой кроющей краски. Потом, после высыхание этого слоя, отполируйте поверхность чистой мягкой тканью.

Заплатка на большом отверстии

1. Изготовление металлической заплатки

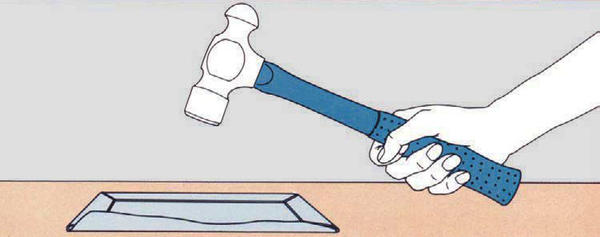

Для ремонта большого отверстия, такого, какое может образоваться на железной крыше, вырежьте кусок листового железа вдвое больше отверстия; разметьте на нем прямоугольник с границей 50 мм за пределами кромок отверстия. Срежьте углы (см. врезку на рисунке), затем отогните эти границы, по одной подкладывая под доску и отгибая вверх основной металл.

Изготовление металлической заплатки для ремонта большого отверстия

Молотком загните получившиеся фальцы дальше вниз к середине заплатки, как показано на рисунке:

Фальцы нужно загнуть вниз молотком

2. Пайка пропановой горелкой

Пайка пропановой горелкой

Удалите краску, масло и ржавчину на расстоянии 50 мм вокруг отверстия, затем зачистите и облудите детали следующим образом:

- Протрите поверхности проволочной мочалкой;

- Затем кистью нанесите флюс для очистки от окислов;

- Облудите одну из деталей, прикладывая к ней одну из граней кончика разогретого паяльника и время от времени прикасаясь припоем к детали рядом с кончиком паяльника, так чтобы припой плавился и равномерно растекался по поверхности. Не прикасайтесь припоем к паяльнику. Перемещайте паяльник — и припой — по площади соединения, оставляя тонкий слой припоя;

- После лужения линии соединения снова нагрейте деталь и сотрите припой губкой, смоченной смесью воды и флюса в соотношении 50×50. В результате получится очень тонкая, гладкая, блестящая полоска припоя на детали.

- Облудите вторую деталь таким же способом.

После этого положите заплатку на отверстие и молотком аккуратно подбейте кромки, так чтобы они прилегали к окружающему металлу. Нанесите тонкий слой флюса вокруг кромок; запаяйте с помощью пропановой горелки, нагревая металл непосредственно перед добавлением припоя.

Убедитесь, что припой гладкий и перекрывает соединение полностью со всех сторон. Затем хорошо очистите кромки и покройте весь участок антикоррозийной грунтовкой перед нанесением кроющей краски.

Вам также могут быть интересны другие публикации из этой серии:

- Холодная резка металла: как работать ножовкой и зубилом

- Дуговая сварка: разогрев металла искровым разрядом

- Слесарные напильники и приемы работы с ними

✅ Дата публикации статьи: 2020-06-20| 📌 Категория: Полезные советы | 👁 578 просмотров

В некоторых случаях возникает необходимость заделывания больших отверстий в металле. Обычно для этого используется сварка и сварочный аппарат. После чего обрабатываемая поверхность зачищается и шлифуется. Однако сварочный аппарат есть далеко не у каждого или с его помощью нельзя работать в опасном месте.

Существует и другой способ заделывания отверстия в металле. Для этих целей повреждённое место зачищается с использованием наждачки. В том случае если необходимо заделать отверстие в профильной трубе, нужно зачищать дыру изнутри.

Чем заделать большую дыру в металле без сварки

Далее потребуется применить металлизированный скотч. От него отрывается кусочек размером немного больше самого отверстия. Скотч крепится на предварительно зачищенном месте. В результате отверстие полностью должно быть перекрыто.

Затем понадобится подготовить супер клей, соду и шуруп. Клеящий состав заливается в дыру чуть больше, чем до середины. В конце, отверстие засыпается содой, и обработанный участок хорошенько трамбуется, тем концом шурупа, где находится шляпка. Действовать необходимо очень быстро, поскольку клей, и сода, твердеет за секунды.

После этого остаётся лишь ликвидировать на заделанной дыре излишки. Для этого применяется, опять же, наждачная бумага.

Таким образом, удастся получить надёжное полимерное соединение. При необходимости его с лёгкостью получится просверлить или как-то обработать по-другому.

Заделка отверстий в металле холодной сваркой

Заделать отверстие в металлической поверхности возможно и при помощи холодной сварки.

Как работать с холодной сваркой?

- Вначале подготавливается поверхность. Металл зачищается с использованием наждачки;

- Поверхность обезжиривается при помощи растворителя или бензина. Для чего кусок ткани смачивается в жидкости, и ею протирается обрабатываемая поверхность;

- Далее подготавливается холодная сварка. Необходимо выдавить из тюбика ее требуемое количество. Затем сварка разминается руками, пока она не станет пластичной. Во время таких манипуляций материал слегка нагревается, и это признак его готовности;

- Для того чтобы работать с холодной сваркой, не нужно быть специалистом. Нужно просто следовать инструкции на упаковке.

Подготовленный состав наносится на отверстие и его края, после чего разравнивается. Важно выполнять данные работы аккуратно и очень быстро, поскольку холодная сварка зачастую сильно схватывается. Именно по этой причине лучше всего заделывать дыру в металле небольшими порциями. Затвердевшая сварка уже является непригодной для использования.

Теперь остаётся лишь дождаться, когда состав холодной сварки высохнет. Нежелательны какие-либо механические нагрузки на заделанный участок, пока он полностью не закаменеет.

Желательно выполнять такие работы в перчатках. Ведь некоторые из компонентов холодной сварки могут негативно воздействовать на кожный покров. Если учитывать все эти нюансы при работе с холодной сваркой, получится значительно облегчить себе работу.

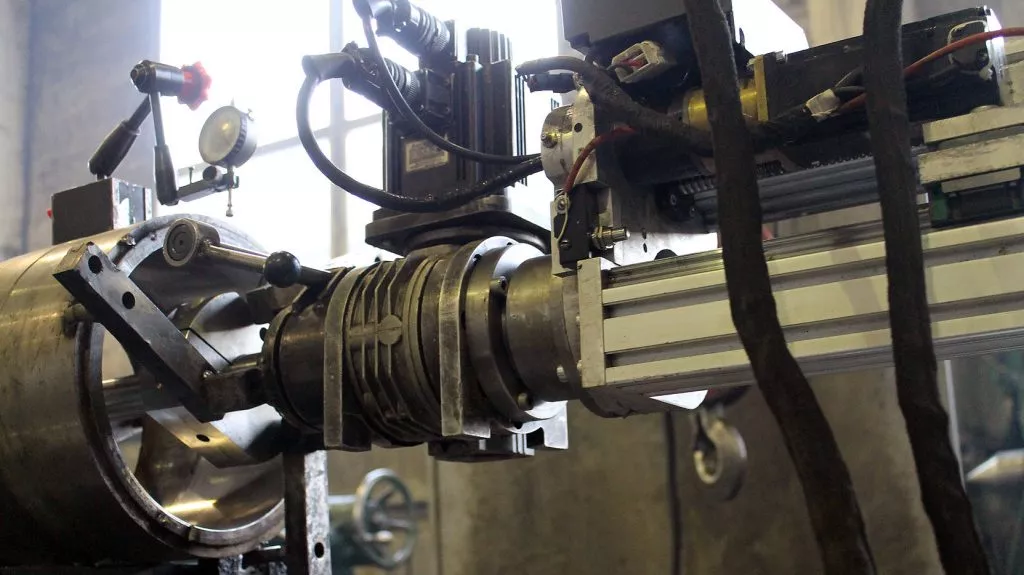

Восстановление отверстий: наплавка и расточка, как восстановить разбитое отверстие в металле

30.05.2019

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали — зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

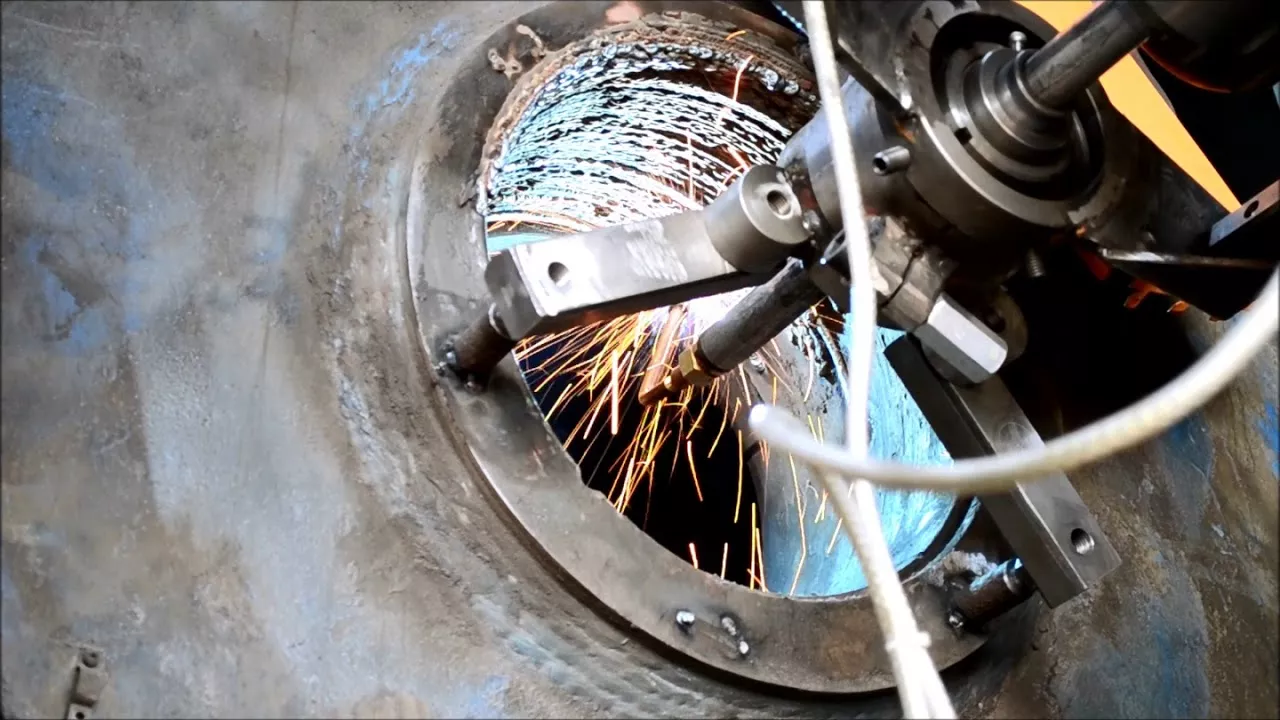

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты компании «Сармат» изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.