Страницы: [1] 2 3 … 5 Вниз

Тема: Повело пильный диск (Прочитано 30961 раз)

0 Пользователей и 1 Гость просматривают эту тему.

iva6ka

Повело «горбом» пильный диск Freud. Используется для резки аллюминиевого профиля! Подскажите пожалуйста можно ли это исправить и как?

Записан

Проковка тела пилы не поможет…

Записан

belarus35

Как-то купил безымянный китайский пильный диск, диаметр не помню, 230 вроде, посадочное 32.

Поставил на станок(простую циркулярку), немного поработал, дня наверное два, просто разгонял доски, не толстые, 30-35 мм. Никакого экстрима.

Диск зажат большими толстыми шайбами, 60 мм. Шайбы правильные, с бортиком.

При замене на другой диск для иных работ заметил, что в теле этого китайского диска от каждого термокомпенсационного отверстия появилось по две трещины.

Причину не понял, от греха подальше во избежание соблазна его использования, мало ли что согнул пополам(легко) и выкинул.

« Последнее редактирование: Октября 27, 2011, 08:56:25 pm от belarus35 »

Записан

Тело пильного диска,с напайками,диаметром от 300мм,обычно делают напряжённым…прокатывают желобки по окружности.Если тело диска повело,отпустило,фсё-пипец!Проковать-исправить вогнутость можно…хотя по люминию дицк абычна толстый,но после проковки надо восстанавливать геометрию всей пилы,т.е.-прошлифовка напаек относительно посадочного места.там отклонения порядка 0,01мм.

Записан

Скорее диск на выброс.

Можно попробовать прорезать болгаркой 3-4 симметричные прорези в теле диска на глубину до 20-25% радиуса, и потом проковать, но будет ли толк — вопрос.

Записан

Если проблема имеет решение — то волноваться незачем, если решения нет — то волноваться бессмысленно. В этом весь принцип пофигизма.

2Alex21-ооочень не рекомендую делать пропилы!Если только с предварительным сверлением отверстий в конце пропила.А так-было у нас своё производство напайных пил…кривых!Знаю,что это такое…и напайки отлетевшие в живот принимать приходилось.Кстати -при пилении дюраля…

Записан

Повело «горбом» пильный диск Freud. Используется для резки аллюминиевого профиля! Подскажите пожалуйста можно ли это исправить и как?

странно,что на алюминии.Обычно на дереве горит-на плотном буке,дубе.Зажимает или в свилеватом,или просто кривом.ОЧЕНЬ быстрый нагрев,цвета побежалости-и всё,вышел пропеллер.Я о правке в домашних условиях не слышал .Обычно диск под замену.А у Вас он на торцовке стоял?Может подделка какая?

Записан

ооочень не рекомендую делать пропилы!

Мне тоже не очень нравится, но в кризисные годы было — выправляли так диски. Ничего кстати никуда не отлетело. И вообще — напайки-то причем?

Записан

Если проблема имеет решение — то волноваться незачем, если решения нет — то волноваться бессмысленно. В этом весь принцип пофигизма.

Valgeorl

Вообще-то это либо косяк производителя Freud, либо подделка, но абсолютно точно его надо выкинуть на помойку или в продавца, конечно если уверены что работали правильно.

Записан

Пилить и ковать — плохо, согласен…

Но выходил из положения раньше, выполняя кольцевые кернения… Нужна мощная поверхность типа старой разметочной плиты и подкладка из плоского металла (чтоб напайки не касались плиты). Рисуем карандашом концентрические круги на плохом диске: 80% радиуса, 70, 60, 50 40, 30, 20… И начинаем накернивать слабыми ударами молотка по кернеру цепочку точек, начиная с большего радиуса… Сделать сначала точки 4, посмотреть, добавить до 8, потом до 16, 32… Перейти на следующий радиус и т.д. Почувствовать это надо… Размещать кернения с разных сторон диска, что чашеобразность не образовывалась… Спасали, знаете ли…

Записан

reg

Ребята, не шутите с дисками. В помойку однозначно

+

Записан

Добиться выправления пильного диска с 100% результатом кустарными способами явно не удастся,а вот угробить весь станок в последствии это как здрасте,начиная с подшипников и т. д. А то и здоровья лишится можно не дай бог.

Записан

reg

периодически пилю люминий. диски беру на это СМТные.

раньше были 300мм

сейчас купили пилу по-больше — 350мм

ценник — 3300рэ.

т.е. 110$

надо быть вообще контуженным, чтобы этим «восстановлением» заниматься.

хорошо если в башку восстановителю прилетит. а если кто-то другой будет работать?! как потом? в глаза смотреть — нормально будет?

«извини братан… я тут диск как мог чинил. молотком его кернил. дырки сверлил в нем. болгаркой его пилил. вроде все по науке. а тебе в башку кусок отлетел…»

Записан

надо быть вообще контуженным, чтобы этим «восстановлением» заниматься.[/quot

Целиком и полностью поддерживаю. Извиняюсь за выражение,не дрочите судьбу!!!!!!!,ни какая пила не стоит вашей жизни. Купите новый расходник в виде пильного диска и пилите себе на здоровье. Еще раз извиняюсь ежели что.

Записан

Диск на выброс — здоровье дороже. Обычно распиливаю дюраль ,алюминий старыми советскими дисковыми фрезами по металлу, причем периодически смазываю (фрезу) любым машинным маслом .

Записан

Страницы: [1] 2 3 … 5 Вверх

- Мастеровой »

- Инструмент, приспособления и мастерская »

- Настройка инструмента »

- Повело пильный диск

В деревообрабатывающей отрасли, основное место конечно же занимает оборудование. Лесопильные линии — основа деревообрабатывающего предприятия. Их составляют высокопроизводительные деревообрабатывающие станки различных классов, каждый из которых выполняет определённую операцию с поступающей на линию древесиной. А рабочий инструмент этих станков — пильные диски, предназначены для распиловки деревянных изделий из наиболее распространенных древесных пород. Входят в комплектацию деревообрабатывающих станков.

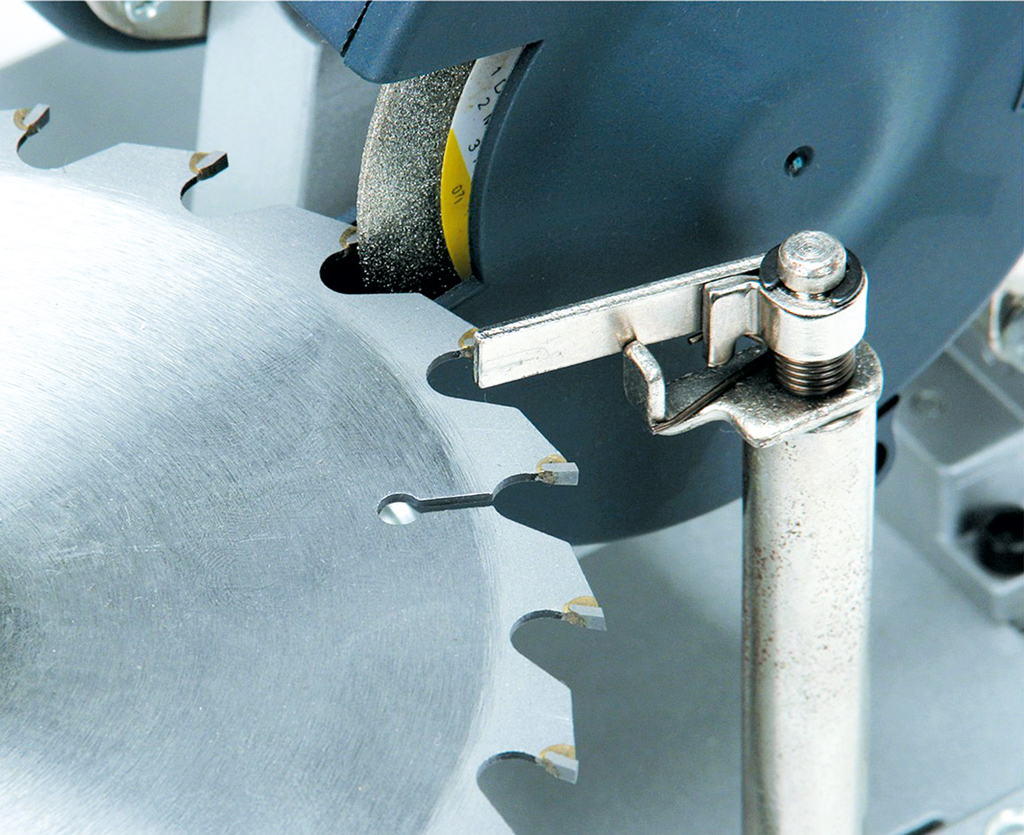

На сегодняшний день на рынке представлено множество моделей дисков для пил. Диск пилы с твердосплавными зубьями включает в себя стальное полотно (диск) и пластины из твердых сплавов, выступающие как резцы. Зуб имеет четыре рабочие плоскости. Это передняя и задняя, и, соответственно, боковые. По форме зубья делятся на прямые, косые, трапециевидные, конические. Основной деформации подвержена режущая кромка и передняя грань резцов. Верная заточка подразумевает достижение требуемой остроты кромки, для этого максимальное число заточек может достигать около сорока (гарантировано для пильных дисков ASPI, GASS). Производится заточка зуба по передней и задней плоскости. Перед заточкой пила должна быть очищена от всех видов загрязнений. Ввиду крупных габаритов диска, удержать его при работе будет невозможно. Для этого служит удерживающее приспособление. Уровень должен быть совмещен с уровнем оси на диске. Расположение круга на подставке должно быть таким, чтобы рабочая поверхность зубьев была расположена перпендикулярно к поверхности диска. Для работы с деформированными резцами по передним и задним поверхностям необходимо использовать подвижные шарниры. Так как тяжело контролировать задний и передний угол заточки, нужно строго зафиксировать центр пилы по отношению к точильному кругу. Править это необходимо при помощи паза для правки. Тех, кто видит в восстановлении пильных дисков рациональное зерно, становится всё больше. В связи со сложившейся ситуацией в мире, сегодня это ещё актуальней. В арсенале сервисных центров и некоторых деревообрабатывающих предприятий в основном задействованы заточные агрегаты российских и немецких марок, которые способны работать со стальными и стеллитированными пилами. Обычно заточка стальных пил на заточном приспособлении станка выполняется 2-5 раз в смену в зависимости от загрязнённости пиловочника. Громадное значение при этом имеет симметричность углов заточки зубьев относительно плоскости пилы. Если углы разные, то более острые углы уведут за собой весь пильный диск и неминуемо приведут к зарезаниям и искажению геометрии пиломатериала.

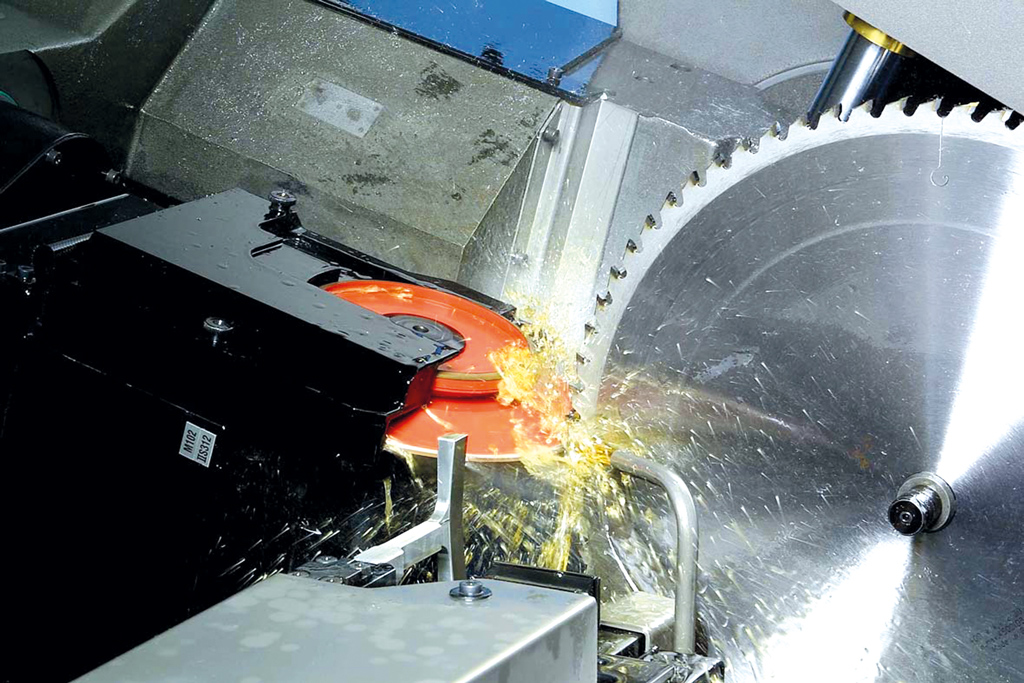

При работе в две смены целесообразно один-два раза в неделю снимать пилу со станка для формирования зубьев, выравнивания их высоты и балансировки пилы на автоматическом заточном станке. Развод зубьев, если не было зажиманий пилы в бревне, выполняется один раз в начале рабочей смены с точностью не менее 0,03 мм. А уже правка и проковка пил выполняются по необходимости. Как правило, после распиловки 150-250 м3 обрезного пиломатериала. Не стоит гнаться за увеличением объёма пиломатериала, напиленного от обслуживания до обслуживания. Лучше чаще снимать пилу и легко править намечающиеся дефекты, не допуская их развития и появления больших деформаций пильного диска. И тем более прижогов, которые создают зоны закалённого металла с повышенной хрупкостью. Так как это будущие трещины. К тому же прижоги интенсивно «съедают» проковку в близлежащих областях пилы. При работе пильный диск постепенно теряет плоскостность и натяжение. Если вовремя не выправить и не проковать пильный диск, процесс его деформации развивается лавинообразно, что приводит к перегреву и заклиниванию диска в бревне. И в итоге можно потерять дорогостоящий инструмент, так как продолжать работать с деформированным инструментом весьма опасно.

Российские деревообработчики активно применяют стальные пилы диаметром 900-1100 мм толщиной 3,6-5 мм и количеством зубьев от 48 до 70. При этом качество и степень готовности пильного диска к работе напрямую зависит от производителя. Примером служит использование четырёх пил на лесопилке с шестидневной рабочей неделей в двусменном режиме. Пилы затачивались по передней грани зуба на заточном приспособлении станка в течение шести дней (12 смен), не снимая их со станка. После того, как зубья пилы истончались, их доставляли в сервисный центр для правки, проковки, заточки и формирования зубьев (осаживания диаметра).

Восстановление лесопильных дисков намного экономичнее, чем приобретение новых, так как качественное полотно пилы на сегодняшний день выдерживает до 7-10 перепаек зубьев. Это позволяет сократить расходы на лесопильный инструмент в несколько раз. Тем более это рационально, если на предприятии организован собственный полноценный заточной участок. Если же на предприятии нет возможности восстановить пилу, то существуют специализированные сервисные центры по инструменту и выбор решения, восстанавливать или покупать новую пилу будет зависеть от суммы расходов на транспортировку и восстановление.

Среди популярных методов восстановления пильного инструмента отмечают следующие:

1. очистка полотна;

2. замена твердосплавных напаек (съём старых, подготовка гнезда и напайка новых);

3. вальцовка, проковка и правка дисковых полотен;

4. заточка напаек.

Эти операции позволяют восстановить пилу до необходимых, заводских характеристик. К тому же, при выборе нового пильного инструмента нужно понимать, что, чем индивидуальнее будет подход к подбору лесопильного инструмента с учётом условий пиления предприятия, тем дольше прослужит инструмент, и соответственно эффективность производства. Под условиями пиления мы понимаем регион работы, качество и породный состав древесины, оборудование и способы распиловки, скорости пиления, сезонность распиловки древесины. С учётом данных критериев и разрабатывается индивидуальная конструкция пил, а также подбирается марка стали и зубьев. При пилении на станках инструмент, как правило, покрывается смолой на 70-80%. Если пилы правильно подготовлены к работе, это практически не изменяет скорости и точности распиловки. И чистить их во время работы нет смысла. А вот во время обслуживания пил, их поверхность обязательно приходится очищать до металла. Невозможно качественно выполнить правку и проковку загрязнённого смолой и ржавчиной пильного диска. Для окончательной очистки диска от смолы многие использую спирт, а полноценную очистку проводят именно металлическим скребком. Только твёрдость скребка желательно подобрать меньше твёрдости пильного диска. А вот ржавчину удалять с диска рекомендуют только шкуркой. Круглые пилы стареют в процессе эксплуатации, расходуя свои основные ресурсы. Так стальные пилы уменьшаются в диаметре. Если пила диаметром 1100 мм без особого труда позволяет распиливать брёвна 46 см в диаметре, то пила диаметром 900 мм справляется лишь с пиловочником диаметром 36 см. И по этой причине снимается с эксплуатации. Твёрдосплавные и стеллитированные пилы при работе теряют свои наконечники, сохраняя при этом свой исходный диаметр. И после соответствующего ремонта по замене зубьев могут полноценно продолжать свою работу.

Многие деревообработчики задаются вопросом: какое решение сегодня наиболее рационально — восстановление пильных дисков или покупка новой пилы? Безусловно, существуют расхожие мнения на это счёт, но подавляющее большинство отдаёт предпочтение ремонту, приводя убедительные аргументы. Если вы настолько богаты — покупайте новые пилы. В первую очередь, это вопрос цены. Если напайка зуба пилы сточилась при переточках, а полотно осталось целым и без дефектов, рациональней перепаять. Возьмём к примеру стандартное пильное полотно фрезернобрусующего станка с 24 зубьями. Стоимость такого полотна 140-220 евро. В среднем перепаять один зуб в сервис центре стоит: 180 евро*78 руб (данные на момент подготовки материала) по курсу = 14 040 рублей. Напайка (Россия) — 60 руб/зуб 60*24 = 1440 рублей. Напайкой фирмы Sandvik — 90 руб/зуб 90*24 = 2160 рублей. 12780/1440 = 8,88 раза. 12780/2160 = 5,916 раза. Вот и получаем выгоду в 6-9 раз. А если это специальные пилы стоимостью более 300-500 евро, то разница ещё более ощутима. Конечно есть исключения, это пилы для мебельного производства и пилы с большим количеством зубьев. Пилы для раскроя плит ЛДСП и торцовки с количеством зубьев от 80 и более. Их перепаивать нет смысла. Ремонт пилы приблизительно равен, а то и превосходит стоимость готовой пилы. К тому же при восстановлении пильного полотна необходимо проверять целостность, геометрию, и напряжение полотна. Ведь полотно рихтуется, а затем идёт процесс восстановления зубьев — перепайка с последующей заточкой по всем граням зуба. Далее пильное полотно проковывается или вальцуется для придания необходимого внутреннего напряжения. При выборе нового пильного инструмента или после ремонта старого необходимо обратить внимание на то, чтобы в первую очередь лесопильный станок был исправен; пиловочник был чистым, без налипшим на него песка, камней и грязи. Идеально для этого поставить перед пильным оборудованием окорочный станок. Также своевременно проверять пилы на наличие дефектов полотна и подтачивать пилы, не допуская сильного подтупления зубьев и не допускать остановки подачи пиловочника, когда пильные полотна находятся в пропиле. Этим можно перегреть полотно пилы, после чего возникают деформации полотна. Правка импортных пил, как правило, не требуется. Большинство же российских пил необходимо серьёзно править, исправлять частные дефекты формы пильного диска. А это процесс медленный. Что касается проковки, то пока российские пилы выпускаются с произвольной проковкой, а это значит, что покупатель вполне может получить пильные диски как с отрицательной, так и с положительной проковкой. Очень важно, чтобы пила родилась плоской и равномерно натянутой в процессе термообработки. Если этого не произошло, дальнейшая ручная правка позволит сделать пилу ровной и прокованной лишь на непродолжительное время. При эксплуатации некоторые дефекты постепенно появляются на диске вновь. В настоящее время из отечественных пил лишь некоторые удовлетворяют требованиям к эксплуатации на европейских станках. Они получают необходимую проковку и плоскостность во время термообработки. Резка пил производится лазером. Затем они доводятся до стандарта пилоправами и затачиваются на немецких станках, то есть поступают к заказчику полностью готовыми к работе. Пилы выпускаются с универсальной проковкой, подходящей для любого времени года.

Регистрация: 14.04.2006

Москва

Сообщений: 90

Банально наверное, но у меня первая такого рода неприятность — выбило заготовку, после этого диск немного погнулся, ширина пропила теперь не три мм, а пять. Можно ли исправить каким-то образом сей диск, или плюнуть и работать дальше?

Регистрация: 29.10.2005

Москва

Сообщений: 22904

Vharley написал :

плюнуть и работать дальше?

Плюнуть и выкинуть диск.

Регистрация: 14.04.2006

Москва

Сообщений: 90

А какой марки можно прикупить диск чтоб неплохой и недорогой?

Регистрация: 29.10.2005

Сообщений: 1949

***плюнуть и работать дальше?***

Если речь не о высокоточных резах или о работе по ламинату — плюньте и пилите дальше.

В принципе можно попробовать поправить диск — проковать его тело. Однако без навыка и хорошей наковальни лучше не стоит — может получиться только хуже.

***А какой марки можно прикупить диск чтоб неплохой и недорогой?***

Дешево и сердито — АТАКА.

Регистрация: 14.04.2006

Москва

Сообщений: 90

Alex21 написал :

В принципе можно попробовать поправить диск — проковать его тело.

А как его проковать лучше, чтоб не лопнул?

Vharley написал :

Банально наверное, но у меня первая такого рода неприятность — выбило заготовку, после этого диск немного погнулся, ширина пропила теперь не три мм, а пять. Можно ли исправить каким-то образом сей диск, или плюнуть и работать дальше?

Во первых центровка диска нарушена а как следствие вылетает подшыпник в лучшем случае.

Во вторых диск лучше брать хороий, просужит дольше И работает лучше

Регистрация: 29.10.2005

Сообщений: 1949

2Vharley

***А как его проковать лучше, чтоб не лопнул?***

Проковка ведётся равномерно кругами от периферии к центру диска молотком весом 250-350 гр. с немного выпуклым бойком. Диск должен быть чистым от остатков смолы и опилок.

2Стикат

***центровка диска нарушена а как следствие вылетает подшыпник в лучшем случае***

С чего бы это?

Между прочим есть такая вещь как «пьяная пила», у которой плоскость диска специально вывернута от перпендикуляра к оси. Служит для пропиливания широких пазов. Ставится по необходимости в любую циркулярку. Никаких доп. нагрузок на подшипники не создаёт.

Проблемы будут с качеством боков распила — из-за неравномерности реза их будет сильнее махрить и колоть края. Уж насколько это актуально для конкретного юзера — решать ему.

*Между прочим есть такая вещь как «пьяная пила», у которой плоскость диска специально вывернута от перпендикуляра к оси. Служит для пропиливания широких пазов. Ставится по необходимости в любую циркулярку. Никаких доп. нагрузок на подшипники не создаёт.*

Прочем здесь центровка

Регистрация: 29.10.2005

Улан-Удэ

Сообщений: 151

Я как то уронил циркуляку с метровой высоты на бетонный пол. От удара погнулся кожух и диск. Пробовал выправить диск ударами молотка, но после нескольких попыток распила плюнул и купил новый диск.

Регистрация: 14.04.2006

Москва

Сообщений: 90

Вчера постучал по диску текстолитовой киянкой, не снимая, прям на валу, предворительно подперев с обратной стороны обрезком фанеры. Результат пропила -1мм, почти вернулся в норму…

Регистрация: 29.10.2005

Москва

Сообщений: 898

Vharley написал :

Банально наверное, но у меня первая такого рода неприятность — выбило заготовку, после этого диск немного погнулся, ширина пропила теперь не три мм, а пять. Можно ли исправить каким-то образом сей диск, или плюнуть и работать дальше?

Хм… Ничего не понимаю… Нагрузка на прибор выросла на 66% (раньше выбиралось 3мм, теперь 5мм — привет ресурсу), теперь диск 100% бьет (скорый привет подшипнику). Цена вопроса замены диска 200-300р. Неужто кто-то будет продолжать работать гнутым диском? Разве что циркулярка такая, что ее цена сопоставима с ценой диска…

Регистрация: 20.03.2006

Москва

Сообщений: 355

2Vharley

А теперь аккуратно ослабь зажим диска, проверни диск на 180 градусов (не снимая, естественно) и попробуй пропИл. Не 7 мм уже будет? Если ДА, то киянка помогла не только диску, но и валу…

Да че вы человека пугаете — механики вон в войну киянкой выпрямляли лопасти винтов авиационных — а это три метра диаметр и полторы тыщи оборотов. А знаете как эти винты после посадки на брюхо выглядели? Отрихтовать можно всё, лишь бы руки росли как надо.

Регистрация: 29.10.2005

Сообщений: 1949

2Стикат

***Прочем здесь центровка***

Я первый спросил — вы же утверждаете, что при осевой деформации диска нарушилась центровка. Объясните — как?

2Andy52280

***Если ДА, то киянка помогла не только диску, но и валу… ***

Не пугайте человека — чтобы погнуть вал, киянки совершенно недостаточно. Там плечо приложения силы нет ничего. Скорее подшипник будет повреждён, чем вал погнут.

Регистрация: 14.04.2006

Москва

Сообщений: 90

Alex21 написал :

[b] 2Andy52280

***Если ДА, то киянка помогла не только диску, но и валу… ***

Не пугайте человека — чтобы погнуть вал, киянки совершенно недостаточно. Там плечо приложения силы нет ничего. Скорее подшипник будет повреждён, чем вал погнут.

Это точно, пугать меня ненадо, я тож кое что смыслю, посему и подпирал с обратной стороны от удара диск куском фанеры…

Я хоть не краснодеревщик, но править диск ……, тем более не снимая, это нонсенс (для меня), если надо, могу продать наши ЕЩЁ совдеповские!

Регистрация: 01.09.2007

Находка

Сообщений: 1536

Как бы после таких упражнений с правкой диска не возникло новое сообщение в теме «Смерть от болгарки…» Ссылку дать,али сами найдете?

Регистрация: 22.08.2008

Москва

Сообщений: 1858

Предлагаю забанить участников на три дня за советы ведущие к нарушению ТБ и выведению агрегата из строя.

Регистрация: 22.03.2009

Ульяновск

Сообщений: 2965

alfabravo написал :

Предлагаю забанить участников на три дня за советы ведущие к нарушению ТБ и выведению агрегата из строя.

Ни в коем случае! Знаете, как мы, торгаши, радуемся покупателям, по дурости убивающим электроинструмент? Один подобный гражданин (с гнутым и тупым диском) выбрал у нас (естественно, не по гарантии) ДВЕ замены якоря за неделю. При первой замене мы ему говорили — смени, мил человек, диск. Не послушал. Пришёл опять со сгоревшим диском через два дня. После второго ремонта мы (взяв с него снова цену якоря, подшипников и ремонта) не отдали ему его косой диск — так как якоря к этой модели у нас кончились, и больше денег на нём мы бы не наварили.

Гробьте свой инструмент, граждане! Мы с удовольствием за Ваши кровные починим его Вам или продадим новый!

ЗЫ. В каждой шутке есть доля шутки. Всё остальное — правда.

Регистрация: 09.08.2006

Москва

Сообщений: 1875

«пьяная пила» это отдельный инструмент или диск хитрый который можно поставить на циркулярку?

Регистрация: 29.10.2005

Челябинск

Сообщений: 756

Superrat73 написал :

Гробьте свой инструмент, граждане! Мы с удовольствием за Ваши кровные починим его Вам или продадим новый!

Дал товарищу свой лобзик, настелить ламинат. Настоятельно рекомендовал: если пилка пилит плохо — меняй! Ремонт лобзика будет дороже. Так он 3-мя пилками 2 комнаты настелил. Когда вернул инструмент — я офигел — пилки сношены в НОЛЬ до основания, зубцов уже почти нет и все чёрные.

Разобрал — пришёл конец латунной направляющей втулке на штоке, он так на него давил, что отверстие в ней из «о» стало «0» — вытянулось в длину на несколько мм…

Регистрация: 16.05.2008

Астрахань

Сообщений: 3257

Beeliner написал :

Дал товарищу свой лобзик, настелить ламинат. Настоятельно рекомендовал: если пилка пилит плохо — меняй! Ремонт лобзика будет дороже. Так он 3-мя пилками 2 комнаты настелил. Когда вернул инструмент — я офигел — пилки сношены в НОЛЬ до основания, зубцов уже почти нет и все чёрные.

Разобрал — пришёл конец латунной направляющей втулке на штоке, он так на него давил, что отверстие в ней из «о» стало «0» — вытянулось в длину на несколько мм…

Для этого есть тема = ДАВАТЬ ЛИ ИНСТРУМЕНТ?

Никому не доверяю свои девайсы. Лучше САМ сделаю, чем потом матюгаться за испорченный инструмент… ИМХО

Регистрация: 15.11.2008

Бронницы

Сообщений: 3243

Beeliner написал :

Дал товарищу свой лобзик, настелить ламинат. Настоятельно рекомендовал: если пилка пилит плохо — меняй! Ремонт лобзика будет дороже. Так он 3-мя пилками 2 комнаты настелил. Когда вернул инструмент — я офигел — пилки сношены в НОЛЬ до основания, зубцов уже почти нет и все чёрные

Может у Вас пилки»Не той системы»? Мне одной BOSCH 101 AIf хватает примерно на 150 м2ламината

Мировая практика показывает, что на пильном оборудовании правят инструмент задолго до износа твёрдосплавных наконечников. Однако на отечественных предприятиях пильные диски зачастую доводят до полной непригодности. А виной всему недальновидность руководителей, которые экономят на заточке и обслуживании пильного инструмента. А между тем, тех, кто видит в восстановлении пильных дисков рациональное зерно, становится всё больше.

Ни один зуб «съели»

В арсенале сервисных центров и некоторых деревообрабатывающих предприятий в основном задействованы заточные агрегаты российских и немецких марок, которые способны работать со стальными и стеллитированными пилами. Поэтому руководитель «Уральской школы пилоправов» им. Н. К. Якунина Вячеслав Кучеров на основании многолетнего профессионального опыта акцентирует внимание на реальных фактах эффективной эксплуатации инструмента. По его мнению, даже немецкие станки их разряда б/у существенно превосходят российские по удобству работы и точности заточки.

«Учитывая то, что твёрдосплавные наконечники обладают повышенной хрупкостью и склонностью к растрескиванию от вибраций, возникающих при заточке. Рекомендую оборудовать подобные устройства стальным пальцем — упором, упирающимся в тело пилы рядом с затачиваемым зубом, а также добиваться минимальных торцевых биений алмазного заточного круга», — говорит Вячеслав Кучеров.

Обычно заточка стальных пил на заточном приспособлении станка выполняется 2-5 раз в смену в зависимости от загрязнённости пиловочника. Громадное значение при этом имеет симметричность углов заточки зубьев относительно плоскости пилы. Если углы разные, то более острые углы уведут за собой весь пильный диск и неминуемо приведут к зарезаниям и искажению геометрии пиломатериала. При работе в две смены целесообразно один-два раза в неделю снимать пилу со станка для формирования зубьев, выравнивания их высоты и балансировки пилы на автоматическом заточном станке. Развод зубьев, если не было зажиманий пилы в бревне, выполняется один раз в начале рабочей смены с точностью не менее 0,03 мм. А уже правка и проковка пил выполняются по необходимости. Как правило, после распиловки 150-250 м3 обрезного пиломатериала.

«Пила, подготовленная методом промышленной рихтовки, в нашем сервисном центре может напилить 700-800 кубометров обрезного пиломатериала без пилоправной подготовки», — с гордостью отмечает Вячеслав Кучеров.

Он советует не гнаться за увеличением объёма пиломатериала, напиленного от обслуживания до обслуживания. Лучше чаще снимать пилу и легко править намечающиеся дефекты, не допуская их развития и появления больших деформаций пильного диска. И тем более прижогов, которые создают зоны закалённого металла с повышенной хрупкостью. Так как это будущие трещины. К тому же прижоги интенсивно «съедают» проковку в близлежащих областях пилы.

При работе пильный диск постепенно теряет плоскостность и натяжение. Если вовремя не выправить и не проковать пильный диск, процесс его деформации развивается лавинообразно, что приводит к перегреву и заклиниванию диска в бревне. И в итоге можно потерять дорогостоящий инструмент, так как продолжать работать с деформированным инструментом весьма опасно.

Российские деревообработчики активно применяют стальные пилы диаметром 900-1100 мм толщиной 3,6-5 мм и количеством зубьев от 48 до 70. При этом качество и степень готовности пильного диска к работе напрямую зависит от производителя. Вячеслав Кучеров рассказывает, что наглядным примером служит использование четырёх пил на лесопилке с шестидневной рабочей неделей в двусменном режиме. Пилы затачивались по передней грани зуба на заточном приспособлении станка Молома 1200 в течение шести дней (12 смен), не снимая их со станка. После того, как зубья пилы истончались, их доставляли в сервисный центр для правки, проковки, заточки и формирования зубьев (осаживания диаметра).

«Восстановление лесопильных дисков намного экономичнее, чем приобретение новых, так как качественное полотно пилы на сегодняшний день выдерживает до 7-10 перепаек зубьев. Это позволяет сократить расходы на лесопильный инструмент в несколько раз. Тем более это рационально, если на предприятии организован собственный полноценный заточной участок. Если же на предприятии нет возможности восстановить пилу, то существуют специализированные сервисные центры по инструменту и выбор решения, восстанавливать или покупать новую пилу будет зависеть от суммы расходов на транспортировку и восстановление. Например, чаще в сервисные центры сдают на восстановление градуированные пилы с переменным сечением корпуса, так как они значительно дороже, чем стандартные.

Среди популярных методов восстановления пильного инструмента отмечу следующие:

1. очистка полотна;

2. замена твердосплавных напаек (съём старых, подготовка гнезда и напайка новых);

3. вальцовка, проковка и правка дисковых полотен;

4. заточка напаек.

Эти операции позволяют восстановить пилу до необходимых, заводских характеристик. К тому же, при выборе нового пильного инструмента нужно понимать, что,

чем индивидуальнее будет подход к подбору лесопильного инструмента с учётом условий пиления предприятия, тем дольше прослужит инструмент, и соответственно эффективность производства. Под условиями пиления мы понимаем регион работы, качество и породный состав древесины, оборудование и способы распиловки, скорости пиления, сезонность распиловки древесины. С учётом данных критериев и разрабатывается индивидуальная конструкция пил, а также подбирается марка стали и зубьев», — уверяет генеральный директор BG Holztechnik Григорий Белоусов.

Зуб за зуб

Достижимая точность распиловки на станках Kara, Laimet, Магистраль, ЦДС обычно составляет 1-2 мм по ширине и толщине пиломатериала. Если пристально следить за заточкой пилы и подготовкой пильного диска, то можно вписаться в требования по точности импортёров 0+2 мм. Поэтому станками данного класса деревообработчики часто заменяют пилорамы Р-63 и им подобные, желая начать экспортировать пиломатериалы. Шероховатость поверхности пиломатериала маленькая, если пила хорошо выправлена, точно разведена и хорошо заточена.

Пилы теряют зубья, распиливая гвозди, монтажки и щебень. Вещь, конечно, неприятная, но несмертельная для инструмента. Если использовать стальные пилы, то потеря одного-двух зубьев позволяет продолжать работать этой пилой, нужно лишь скорректировать развод зубьев, следующих за утерянными. Если крупный щебень прошелся по твердосплавной пиле, ей потребуется заводской ремонт по перепайке и заточке большинства зубьев.

Кстати, дно междузубной впадины на пиле всегда должно быть округлым. Любые выступы во впадине являются концентраторами напряжений и приводят к появлению трещин. Нужно уметь с ними бороться. Поэтому специалисты тщательно исследуют трещину с помощью лупы под разными углами освещения. Отмечают её края и просверливают в этих местах отверстия диаметром 3-4 мм. Таким образом, останавливают дальнейшее распространение трещины.

В арсенале крупных мастерских по обслуживанию круглых пил всегда имеется пилоштамп ПШ-6 для обрубки и перенасечки зубьев пилы. С его помощью насекают зубья пилы с одновременным уменьшением её диаметра.

При пилении на станках инструмент, как правило, покрывается смолой на 70-80%. Если пилы правильно подготовлены к работе, это практически не изменяет скорости и точности распиловки. И чистить их во время работы нет смысла. А вот во время обслуживания пил, их поверхность обязательно приходится очищать до металла. Невозможно качественно выполнить правку и проковку загрязнённого смолой и ржавчиной пильного диска. Для окончательной очистки диска от смолы многие использую спирт, а полноценную очистку проводят именно металлическим скребком. Только твёрдость скребка желательно подобрать меньше твёрдости пильного диска. А вот ржавчину удалять с диска рекомендуют только шкуркой.

Круглые пилы стареют в процессе эксплуатации, расходуя свои основные ресурсы. Так стальные пилы уменьшаются в диаметре. Если пила диаметром 1100 мм без особого труда позволяет распиливать брёвна 46 см в диаметре, то пила диаметром 900 мм справляется лишь с пиловочником диаметром 36 см. И по этой причине снимается с эксплуатации. Твёрдосплавные и стеллитированные пилы при работе теряют свои наконечники, сохраняя при этом свой исходный диаметр. И после соответствующего ремонта по замене зубьев могут полноценно продолжать свою работу.

Многие деревообработчики задаются вопросом: какое решение сегодня наиболее рационально — восстановление пильных дисков или покупка новой пилы? Безусловно, существуют расхожие мнения на это счёт, но подавляющее большинство отдаёт предпочтение ремонту, приводя убедительные аргументы.

«Если вы настолько богаты — покупайте новые пилы. В первую очередь, это вопрос цены. Если напайка зуба пилы сточилась при переточках, а полотно осталось целым и без дефектов, рациональней перепаять. Возьмём к примеру стандартное пильное полотно фрезерно-брусующего станка с 24 зубьями. Стоимость такого полотна 140-220 евро. В среднем перепаять один зуб в сервис центре стоит: 180 евро*71 руб (данные на момент подготовки материала, — прим. редакции) по курсу = 12 780 рублей.

Напайка (Россия) — 60 руб/зуб 60*24 = 1440 рублей. Напайкой фирмы Sandvik — 90 руб/зуб 90*24 = 2160 рублей. 12780/1440 = 8,88 раза. 12780/2160 = 5,916 раза. Вот и получаем выгоду в 6-9 раз. А если это специальные пилы стоимостью более 300-500 евро, то разница ещё более ощутима. Конечно есть исключения, это пилы для мебельного производства и пилы с большим количеством зубьев. Пилы для раскроя плит ЛДСП и торцовки с количеством зубьев от 80 и более. Их перепаивать нет смысла. Ремонт пилы приблизительно равен, а то и превосходит стоимость готовой пилы.

К тому же при восстановлении пильного полотна необходимо проверять целостность, геометрию, и напряжение полотна. Ведь полотно рихтуется, а затем идёт процесс восстановления зубьев — перепайка с последующей заточкой по всем граням зуба. Далее пильное полотно проковывается или вальцуется для придания необходимого внутреннего напряжения. При выборе нового пильного инструмента или после ремонта старого необходимо обратить внимание на то, чтобы в первую очередь лесопильный станок был исправен; пиловочник был чистым, без налипшим на него песка, камней и грязи. Идеально для этого поставить перед пильным оборудованием окорочный станок. Также своевременно проверять пилы на наличие дефектов полотна и подтачивать пилы, не допуская сильного подтупления зубьев и не допускать остановки подачи пиловочника, когда пильные полотна находятся в пропиле. Этим можно перегреть полотно пилы, после чего возникают деформации полотна», — с уверенностью заявляет заместитель директора по производству «ДОК Енисей» Андрей Пьяниченко.

Правке быть?

По мнению Вячеслава Кучерова, для ввода пилы, в эксплуатацию обязательно необходим труд квалифицированного пилоправа. Ведь в зависимости от производителя пилы время её подготовки будет разное. Например, для ввода в эксплуатацию пил российского ЗАО «Инструмент» потребуется четыревосемь часов квалифицированного труда пилоправа. А для подготовки пилы фирмы «ТТТ» потребуется от 20 минут до двух часов. Дело в том, что импортные пилы выпускаются с универсальной проковкой пильного диска, составляющей 70-80%. И в зависимости от времени года бывает необходимо добавить проковки или немного снять её. Правка импортных пил, как правило, не требуется.

Большинство же российских пил необходимо серьёзно править, исправлять частные дефекты формы пильного диска. А это процесс медленный. Что касается проковки, то пока российские пилы выпускаются с произвольной проковкой, а это значит, что покупатель вполне может получить пильные диски как с отрицательной, так и с положительной проковкой.

Очень важно, чтобы пила родилась плоской и равномерно натянутой в процессе термообработки. Если этого не произошло, дальнейшая ручная правка позволит сделать пилу ровной и прокованной лишь на непродолжительное время. При эксплуатации некоторые дефекты постепенно появляются на диске вновь.

В настоящее время из отечественных пил лишь некоторые удовлетворяют требованиям к эксплуатации на европейских станках. Они получают необходимую проковку и плоскостность во время термообработки. Резка пил производится лазером. Затем они доводятся до стандарта пилоправами и затачиваются на немецких станках, то есть поступают к заказчику полностью готовыми к работе. Пилы выпускаются с универсальной проковкой, подходящей для любого времени года. По желанию заказчика пилы могут быть изготовлены с летней проковкой 90-105%.

Как правило, производители поставляют пилы с неразведёнными зубьями, поэтому потребуется сделать развод. Летом — 0,7-0,8 мм, зимой — 0,5-0,7 мм. Более вязкие породы, такие как ель, береза и лиственница потребуют большего развода. Сосна, пихта и осина — меньшего из значений.

«По полочкам»

Пильный диск

Пилы, работающие на европейских станках бывают разной толщины. Российские до 5 мм и более, чрезмерно толстые пилы. Причём, повышенная толщина почти не прибавляет пиле устойчивости и не спасает от прижогов и деформаций пильного диска. А вот скорость подачи замедляет существенно, ведь приходится выполнять на 15-20% больше работы резания. Соответственно, за счёт увеличения ширины реза выпиливается больше опила и расходуется больше электроэнергии.

Пилы толщиной 4 мм являются стандартными для России. Они достаточно устойчивы. Имеют ширину реза около 5,6 мм и легко обслуживаются начинающими пилоправами.

Пилы толщиной 3,6 мм очень широко применяется в Финляндии, стране-родоначальнике циркулярной бревнопильной технологии высокой точности распиловки. Такие пилы обслуживаются только опытными пилоправами, которых, в отличие от Финляндии, в России не так уж много. Чем меньшее диаметр пилы, тем, соответственно, меньше должна быть и её толщина. Например, пилы диаметром 900 мм могут иметь толщину 3,2 мм, а вот использовать пилы на 1100 мм этой толщины не рекомендуют, так как возникнут проблемы с обслуживанием.

Очень важно чтобы толщина пильного диска была одинаковой на всей его площади. Допускаемая разнотолщинность пилы этого класса должна быть в пределах 0,1 мм, в крайнем случае, 0,15 мм. Повышенная разнотолщинность является причиной появления на диске прижогов от трения о стенки пропила. Очень часто разнотолщинность воспринимается неопытными пилоправами как выпучина, что приводит к неправильным действиям по правке пильного диска.

Зубья

Пилы с количеством зубьев 70-72 пилят быстрее всех, но имеют мелкие зубья. Их дольше точить на заточном приспособлении, которым оборудованы станки данного класса. И они быстрее истончаются, требуя формирования зубьев, которое досконально можно сделать только на полуавтоматическом станке. Пилы, имеющие 64 зуба, пилят почти так же быстро, но при этом имеют более основательный зуб, требующий меньшего обслуживания во время эксплуатации. По словам Вячеслава Куч ерова , они предпочтительнее остальных. К тому же их сподручнее размечать пилоправу на 16 секторов при проковке секторным способом. Кстати, 60-ти зубовые пилы пилят заметно медленнее, а у 48-зубовых пил российского производства скорость распиловки ещё ниже. Соответственно, на пиле на 900-1000 мм уместнее иметь 60 зубьев, а на пиле на 1100 мм — 64-70 зубьев.

Углы заточки

Стальные пилы имеют классические углы заточки: передний угол 35°, рабочий угол 45°, задний угол соответственно 90°-(35°+45°)=10°. Такие углы обеспечивают лёгкое и продолжительное пиление. Для стальных пил около четырёх часов. При этом угол «заваливания» вершины вправо и влево по соответственно разведённым зубьям делается в пределах 7-15° так, чтобы более острая часть зуба была всегда снаружи.

«Я обычно делаю 10°. Учтите, что любое поднутрение зубьев облегчает распиловку, но приводит к ускоренному их затуплению. Для станков Kara, Laimet, Магистраль, ЦДС поднутрение вершин зубьев является жизненно необходимым. Оно ускоряет распиловку, снижая на 15-20% энергетику резания. Сокращается время нахождения пилы в резе и, соответственно, нагрев и выгибание пильного диска», — подчёркивает Вячеслав Кучеров.

С профессиональной точки зрения грязные бревна лучше пилить зубьями без поднутрения вершин для возможности оперативной заточки с помощью заточного приспособления станка не только по передней грани зуба, но и по верхней. Дело в том, что грязь интенсивно сносит металл не только с передней, но и с верхней грани зуба.

На станках данного класса применяются пилы с твёрдосплавными и стеллетированными наконечниками. Вячеслав Куч еров уверен, что на бревнопильных станках первого ряда более оправдано применение стеллитированных пил. Наконечники таких пил обладают вчетверо большей стойкостью на отрыв, чем припаянные наконечники из металлокерамики. То есть твёрдого спеченного сплава. Однако при работе пила теряет как твёрдосплавные, так и стеллитированные зубья. Причём зимой оправдано применение стеллитированных пил, они меньше выкрашиваются. А летом лучше применять твердосплавные — в это время они проявляют свою стойкость к истиранию.

«Если рядом с вами есть ремонтная мастерская по восстановлению металлокерамических наконечников, работайте именно с ними. Ведь твёрдость металлокерамики составляет 90 единиц по шкале HRS, стеллита 60 единиц, а стали 45 единиц. Соответственно, и стойкость от заточки до заточки у металлокерамики 24-36 часов, у стеллита 12-20 часов, у стали четыре-пять часов. Более твёрдый материал является и более хрупким.

Исходя из этого, передний угол заточки стеллитированных пил делают, как правило, не более 30°, а металлокерамических пил не более 25°. Учтите, что стальные пилы вообще не умеют пилить обледенелые грязные бревна, тупятся после нескольких резов и требуют заточки не только по передней, но и по верхней грани. Спасти ситуацию в межсезонье могут только твёрдосплавные пилы. Но нет ничего универсальнее стальных пил. Они дешевле, у них «вырастают» сломанные зубья, их можно готовить к работе в глухой тайге, не обращаясь за помощью в специализированные мастерские. Поэтому и выходит, что на лесопилке нужны разные пилы: стальные, стеллитированные и твёрдосплавные», — уточняет Вячеслав Кучеров.

Содержание

- 1 Диск пильный по дереву с твердосплавными напайками

- 2 Напайка дисковых пил

- 3 Нарезка зубьев на дисковой пиле

- 4 Ремонт пильных дисков по дереву

На сегодняшний день на рынке представлено множество моделей дисков для пил. Диск – это рабочий инструмент для выполнения резки разнообразных материалов. Используется он как в стационарном станке, так и в переносном инструменте.

Диск пильный по дереву с твердосплавными напайками

Напайка дисковых пил

Диск пилы с твердосплавными зубьями включает в себя стальное полотно (диск) и пластины из твердых сплавов, выступающие как резцы.

В российских изделиях применены вольфрам–кобальтовые сплавы следующих марок: ВК (ВК 6, ВК 15 и др.) У зарубежных производителей состав сплавов другой. Свойства сплава зависят от размеров зерна карбидной фрезы. Для меньших зерен характерна высокая твердость и прочность сплавов. Закреплены пластины к диску с помощью высокотемпературной пайки. Для пайки применяются припои из серебра (ПСР-40,45), худшим вариантом будут медно-цинковые припои (Л-63, МНМЦ-68-4-2).

Зуб имеет четыре рабочие плоскости. Это передняя и задняя, и, соответственно, боковые. По форме зубья делятся на прямые, косые, трапециевидные, конические.

Основной деформации подвержена режущая кромка и передняя грань резцов. Верная заточка подразумевает достижение требуемой остроты кромки, для этого максимальное число заточек может достигать около тридцати. Производится заточка зуба по передней и задней плоскости. Перед заточкой пила должна быть очищена от всех видов загрязнений.

Нарезка зубьев на дисковой пиле

Ремонт пильных дисков по дереву

Если диск затупился и перестал выполнять свою работу, то нет необходимости обращаться в ремонтную мастерскую. Процесс заточки можно выполнить самостоятельно.

Ввиду крупных габаритов диска, удержать его при работе будет невозможно. Для этого стоит сделать удерживающее приспособление. В его роли может выступить доска. Ее уровень должен быть совмещен с уровнем оси на диске. Расположение круга на подставке должно быть таким, чтобы рабочая поверхность зубьев была расположена перпендикулярно к поверхности диска. Для работы с деформированными резцами по передним и задним поверхностям необходимо использовать подвижные шарниры.

Так как тяжело контролировать задний и передний угол заточки, нужно строго зафиксировать центр пилы по отношению к точильному кругу. Править это необходимо при помощи паза для правки.

С помощью этой статьи вы не растеряетесь, если вдруг у вас возникнет необходимость починить ваш инструмент. Надеюсь, эта статья помогла вам.