Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

Разновидности сварочных ошибок

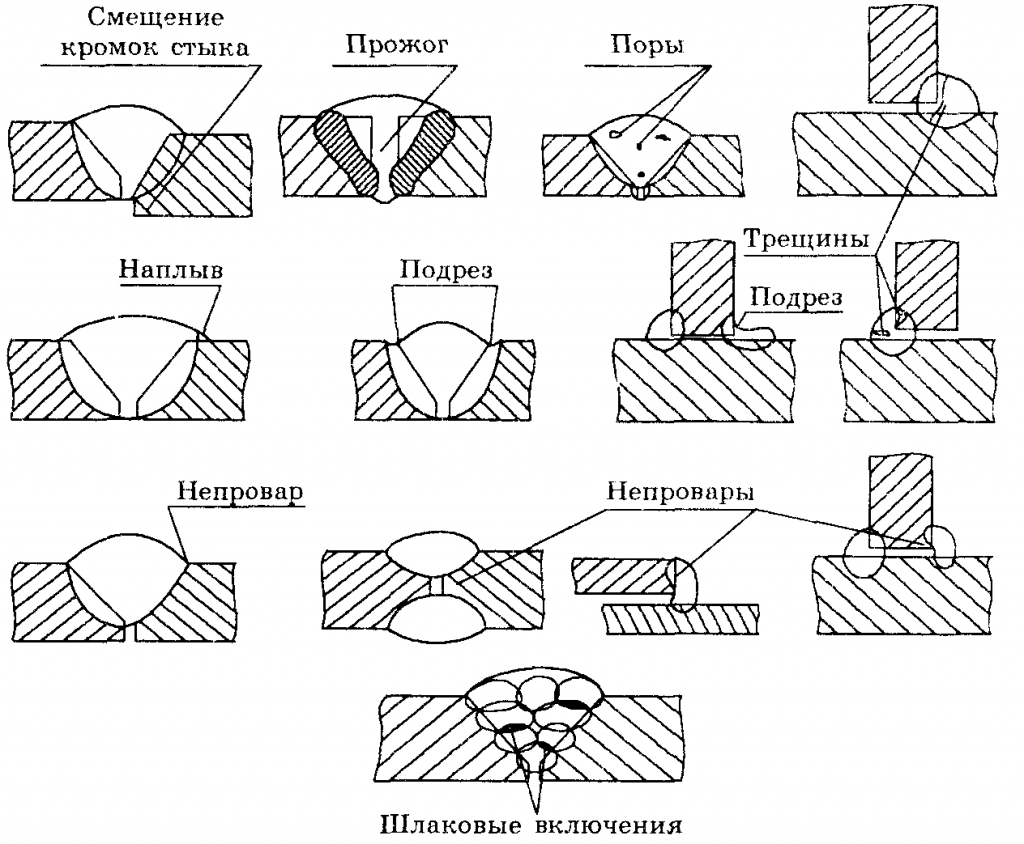

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

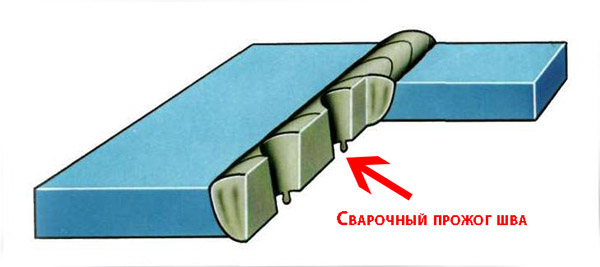

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

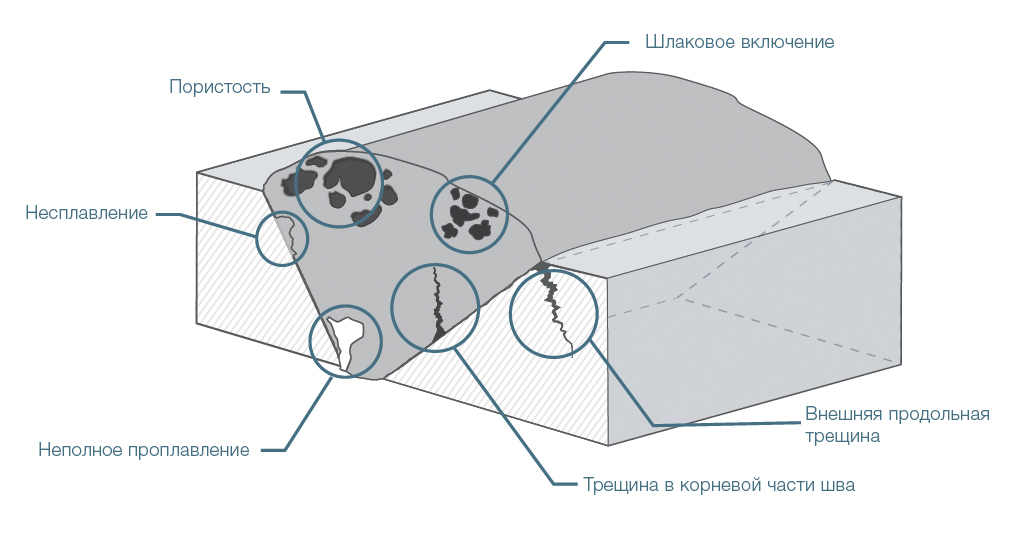

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Трещины при сварке – это один из видов дефектов, приводящий к разрушению сварного соединения. Возникают такие элементы сразу после окончания накладки шва или впоследствии, по мере остывания металла. Каждый сварщик должен знать виды сварных трещин, причины их появления и методы устранения, а также предупреждения, чтобы создавать надежные соединения.

- Виды трещин по форме и локации

- Виды трещин по времени появления

- Причины появления горячих трещин

- Причины появления холодных трещин

- Методы контроля сварного шва

- Как устранить трещины

- Как не допустить появления трещин

- Как сварить ГБЦ или блок ДВС без трещин

Виды трещин по форме и локации

Трещины при сварке могут иметь различную форму, ориентацию в материале и локацию. Различают следующие виды трещин:

-

продольные в шве (обычно длинные, иногда через весь стык);

-

поперечные в шве (зачастую короткие и зигзагообразные);

-

продольные в околошовной зоне (длинные и тонкие, как нитка, едва заметные);

-

поперечные в околошовной зоне (расходятся от краев шва по материалу заготовки);

-

поперечные внутри основного материала под швом (короткие);

-

продольные внутри толщи присадочного металла.

Порой наружные трещины могут образовываться в кратере, при завершении шва, если резко разорвать электрическую дугу. Тогда они расходятся «паутинкой» от центра и ослабляют «замок» сварного соединения. Если стык выполнялся «под воду», высокая вероятность протекания в этом месте. В конструкциях, где герметичность не важна, трещины ослабляют надежность соединения, влекут разрушение стыка, ускоряют разрыв шва.

Виды трещин по времени появления

Трещины в сварочном шве и околошовной зоне условно делятся по времени появления на горячие и холодные. Горячие возникают при температуре металла около 1000-1300 С, когда одни части начинают застывать, а другие еще остаются жидкими. Визуально их можно увидеть на красном металле шва и в темной околошовной зоне.

Холодные трещины образуются позже. Сразу после отрыва электрода, дуга гаснет и соединение выглядит целостным. Но потом слышится треск и появляются дефекты. Обычно это происходит при температуре детали 200-300 С.

Причины появления горячих трещин

Различают несколько причин возникновения горячих трещин при сварке:

-

Жесткая фиксация заготовок. Если детали плотно зафиксированы, то при нагреве от сварки и последующем остывании возникает напряжение, влекущее разрыв материала. Поскольку участки, где велась сварка, наиболее разогреты и мягче других, трещины возникают именно в них.

-

Включения посторонних веществ. В сварочную ванну попадают окислы (пленка с поверхности заготовки), краска, шлак, сера, фосфор, что делает сплав неоднородным. При кристаллизации вещества застывают с разной скоростью. В результате одни элементы уже твердые, а другие – жидкие. Последние рвутся от стягивания и усадки металла, приводя к трещинам. Особенно дефекты возникают из-за наличие кислорода и водорода.

-

Неправильные пропорции дополнительных легирующих элементов. Когда в присадочный металл добавляют хром, молибден, ниобий, бор и другие элементы для компенсации выгоревших, завышенные пропорции делают кристаллическую решетку отличной от основного материала, что вызывает разницу по твердости и температуре остывания, приводя к трещинам.

-

Разная температура плавления соединяемых деталей. При соединении углеродистой и малоуглеродистой стали, у которых температура плавления 1535 и 1300 С, один металл уже твердый, а второй – еще жидкий, поэтому появляются горячие трещины. Еще больше дефект проявляются при соединении чугуна со сталью (температура плавления чугуна 1147-1200 С). Этот же эффект будет, если сваривать две половинки чугуна обычными электродами для углеродистой стали.

Причины появления холодных трещин

Холодные трещины менее заметны, поскольку раскрываются не так сильно, как горячие. У них не широкая «паутина», а тонкие «ниточки». Зачастую образуется дефект из-за включения водорода, накапливающегося в определенных зонах. Он делает металл более хрупким, вызывая разрывы при остывании, когда заготовка достигает температуры 200 С. Среди других причин образования холодных трещин:

-

Малый диаметр электрода. Приводит к недостаточному количеству наплавленного металла. В результате шов получается тонкий и легко рвется от внутренних термических деформаций.

-

Низкая сила тока. Не позволяет достаточно глубоко проплавить место соединения. Шов получается поверхностным и трескается от напряжения.

-

Слишком узкий сварочный шов. Слабо захватывает стороны заготовки, поэтому когда они расходятся при остывании, нередко возникает трещина рядом со швом.

-

Быстрое охлаждение детали после сварки. Если после отрыва дуги сразу полить деталь водой, кристаллическая решетка не успевает полноценно сформироваться и возникает разрушение связей в структуре металла.

-

Внутренние напряжения. Когда деталь многократно нагревалась в одном и том же месте, внутри возникает напряжение. Оно возрастает, если остальные части конструкции были соединены перед сваркой с применением силы, а не сведены без усилий. Тогда, по мере остывания, возможны трещины как самого шва, так и прилегающей зоны.

Методы контроля сварного шва

После окончания сварки и остывания металла сварщик самостоятельно осматривает швы на наличие трещин. Для этого необходимо очистить соединение от шлака и пыли щеткой. Порой применяется обдув сжатым воздухом. Чтобы отличить риску наплыва металла от трещины, используют увеличительное стекло.

Остальные методы проверки применяются по необходимости, если того требуют условия выпуска продукции. Это может быть просвечивание швов рентгеновским излучением, которое покажет внутренние трещины, а не только наружные. Для трубопроводов, сосудов и других конструкций, по которым будет протекать жидкость или газ, применяется опрессовывание сжатым воздухом, проверка керосином или аммиаком. Все это помогает выявить скрытые трещины, поры и свищи.

Как устранить трещины

-

Если после сварки выявлена трещина в шве или околошовной зоне, необходимо выполнить подготовительные действия для ее устранения. Распространенная ошибка – просто наложить шов сверху. Это устраняет дефект лишь поверхностно и косметически. Внутри разрыв материала остается. В таком случае высокая вероятность, что соединение снова треснет при остывании или под нагрузкой.

-

Для начала нужно понять, что привело к дефекту. Если это разная температура плавления металлов, то используют другие электроды, обеспечивающие лучшую свариваемость и кристаллизацию веществ в месте стыковки. Когда причина в напряжениях, изделие предварительно прогревают при помощи резака, газовой горелки или паяльной лампы.

-

Стоит уделить внимание и самой трещине. Если дефект 10 см и более в длину, то, чтобы он не разошелся дальше, пока будет накладываться новый шов, необходимо зафиксировать края трещины. Для этого их засверливают на всю глубину стыка сверлом по металлу и дрелью. Далее нужна разделка трещины, выполняемая болгаркой и отрезным диском. Углубитесь кругом на 5 мм. Это создаст достаточно места для проплавления и заполнения новым присадочным металлом.

-

Концу шва уделяют дополнительное внимание. Важно настроить спад силы тока, чтобы сварочная ванна постепенно застыла, а кристаллическая решетка правильно сформировалась. Если возможности сварочного аппарата не поддерживают такие настройки, просто постепенно увеличивайте воздушный зазор. Электрическая дуга станет выше, а температура воздействия ниже.

-

Заканчивайте шов всегда на другом шве, создавая своего рода «замок». Здесь меньше вероятности образоваться кратерным трещинам. Некоторые опытные сварщики выводят конец шва на цельный металл (в бок, где не велась сварка), поскольку там сплошное сечение стали и гарантированно не появится сквозная трещина или свищ.

Как не допустить появления трещин

Важно изначально соблюдать режимы сварки и правильно готовить детали. Ведь устранение трещин ведет к потере времени, перерасходу материалов, удорожанию конечного изделия или снижению получаемой за его изготовление прибыли. Для предупреждения проблемы соблюдайте следующие рекомендации:

-

Подбирайте правильно сварочный ток и диаметр электрода. Сила тока и диаметр проволоки или электрода должны соответствовать сечению металла. Ориентировочная таблица по настройке аппарата в зависимости от пространственного положения шва и диаметра электрода присутствует на каждой упаковке расходных материалов.

-

Используйте присадочные материалы, соответствующие основному металлу заготовки. Для этого вникайте в состав проволоки и стержня электрода, обмазки. Для сварки нержавейки выбирайте электроды и проволоку для легированной стали. Чугун варится отдельными электродами со специальным покрытием. Для медных сплавов выпускают проволоку и прутки из меди. Если хотите сваривать алюминий, задействуйте электроды и проволоку для полуавтомата, рассчитанные для такого применения.

-

Подавайте в зону сварки флюсы с минимальным количеством серы и фосфора. Лучше использовать флюсы на кремниевой основе.

-

Выполняйте предварительный прогрев заготовок. Это уменьшит перепад температур между зонами, где будет вестись сварка и другими участками, предупредит деформацию и напряжение металла.

-

Разделывайте кромки толстых деталей. При сечении от 5 мм и выше снимайте фаску под 45⁰, чтобы стороны имели V или Y-образное соединение. Это увеличит глубину шва и площадь соприкосновения наплавленного и основного металла, повысив прочность стыка.

-

Варите многопроходными швами. Выполните несколько проходов на средней скорости. Это лучше, чем один высокий шов на медленной скорости. Допускается чередование ведения горелки или электрода в разные стороны при многопроходных швах, что только усиливает структуру наплавленного металла.

-

Не охлаждайте детали сразу после сварки водой, не бросайте их в снег или на лед.

К охлаждению водой прибегают, когда нет времени дожидаться естественного остывания и нужна дальнейшая сборка конструкции. Используйте для удержания горячих деталей сварочные рукавицы повышенной толщины или специальные приспособления для сварки. Есть много зажимов, позволяющих захватить круглую или профильную заготовку разных диаметров и присоединить ее к другой конструкции для сборки и прихватки. Магнитные фиксаторы помогут обойтись без посторонней помощи, ведь некоторые модели выдерживают до 34 кг.

Как сварить ГБЦ или блок ДВС без трещин

Трещины в головке блока цилиндров возникают, как правило, между седлами клапанов, и приводят к перепусканию картерных газов. Герметичность нарушается при резком перегреве и охлаждении ГБЦ, например в момент долива антифриза в работающий мотор. Блок двигателя может лопнуть в любом месте, если использовалась охлаждающая жидкость с небольшой температурой замерзания. Встречаются характерные повреждения при ДТП.

Чтобы заварить трещины ГБЦ или блока ДВС, необходим инвертор TIG, способный переключаться с постоянного тока на переменный. Обозначаются такие аргонодуговые аппараты как AC/DC и могут быть на 220 и 380 В. Именно переменное напряжение в аргоновой сварке вольфрамовым электродом обеспечивает разрушение высокотемпературной оксидной пленки снаружи алюминия и аккуратную сварку основного металла. При работе постоянным током качественно выполнить стык не получится.

Используйте присадочную проволоку для алюминия. Необходима разделка трещины отрезным кругом болгарки, чтобы увеличить глубину проплавления. Если повреждение имеет длину 1-2 см, можно сразу вести сварку после расшивки и обезжиривания. При более крупных трещинах ГБЦ необходим предварительный подогрев металла, чтобы снизить напряжение и температурные деформации. Тогда шов не лопнет по мере остывания.

Дождитесь охлаждения металла до 50-60 ⁰С, после чего приступайте к шлифовке, удаляя лишний металл. Обязательно опрессуйте блок, чтобы убедиться в герметичности. В случае ГБЦ некоторые перестраховываются и выполняют гильзовку каналов.

Правильно подготавливая металл под сварку и выбирая соответствующий режим, получится избежать трещин в шве. Используйте присадочные расходные материалы близкие по составу к основному металлу. Если трещина все же возникла, воспользуйтесь советами из этой статьи по ее удалению, а главное проанализируйте, почему образовался дефект, чтобы предупредить его появление в будущем.

Ответы на вопросы: борьба с трещинами в сварочном шве

Чем расшить трещину, если нет болгарки?

Когда нет электроинструмента, трещину можно расшить при помощи зубила и молотка. Устанавливайте зубило не строго вертикально, а под наклоном 60-70⁰. Меняйте сторону наклона. Так получится вырубить канавку, куда будет затекать присадочный металл.

При каком виде сварки чаще всего возникают трещины в шве?

Трещина может появиться как при сварке покрытым электродом, горелкой полуавтомата, так и вольфрамовым электродом. Здесь больше сказывается состав основного и присадочного металлов, режим сварки, наличие внутренних напряжений, включения посторонних веществ с поверхности заготовки и пр.

Проварил стык уже 3 раза, и он продолжает трескаться, что делать?

Такое нередко бывает при сварке чугуна или нержавейки с неправильно подобранными электродами/проволокой. Замените расходные элементы, счистите болгаркой предыдущий наплавленный металл до основного. В случае чугуна прогрейте деталь паяльной лампой или газовой горелкой.

Трескается основной металл, а шов остаётся целый, в чем причина?

Металл шва более прочный и быстрее застывает, чем основной материал. Выберите менее тугоплавкий электрод или проволоку, хорошо очистите поверхность от краски, масла, ослабьте фиксацию детали.

Шов треснул, но воду не пропускает, нужно ли что-то делать?

Если при опрессовке через шов с трещиной не проходит жидкость, значит дефект не глубокий, а поверхностный. Но от вибрации, ударов, перепадов температур трещина может расти как в длину, так и в глубину, поэтому соединение лучше переделать.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Из этого материала вы узнаете:

- Причины появления дефектов швов после сварки

- Виды дефектов сварных швов

- Методы выявления дефектов сварных швов

- Оценка критичности дефектов шва

- Устранение дефектов сварных швов

Дефекты сварных швов – нередкое явление, приводящее к снижению качественных характеристик изделия вплоть до полного несоответствия заявленным нормам. Допустить ошибки могут как опытные, так и начинающие сварщики, поэтому необходимо понимать природу возникновения отклонений.

Не все дефекты можно считать фатальными: часть легко исправляется, некоторые вообще могут не требовать доработки. В нашей статье мы расскажем, что считается дефектом сварного шва, каким он бывает, а также поговорим про способы выявления и устранения разных видов изъянов.

Причины появления дефектов швов после сварки

Сварными дефектами называются такие поверхностные или внутренние изъяны, которые возникли в результате соединения деталей при помощи сварочного оборудования.

По степени выраженности они различаются по форме, размерам, и практически всегда негативно отражаются на сроке эксплуатации металлоконструкции, поэтому при выполнении сварочных работ следует избегать их возникновения.

Наиболее частыми причинами дефектов сварных швов могут быть следующие:

- Низкое качество соединения может быть причиной невысокого уровня опыта сварщика: при нарушении технологии лучевой, аргоновой, электродуговой сварки, пренебрежении к подготовительной операции техпроцесса, термической обработки узлов, а также в случаях, когда выбирается неверная схема соединения заготовок или применяются неправильные технологические режимы сварочного лазерного оборудования и т. п.

- Плохое качество сварного соединения может стать следствием использования неисправного или кустарно изготовленного оборудования при электродуговой или ручной сварке, применения дешевых расходных материалов или металла низкого качества.

Виды дефектов сварных швов

С полным перечнем возможных скрытых и наружных дефектов сварных швов можно ознакомиться в ГОСТ 30242-97. Видимые наружные изъяны обычно становятся причиной глубинных нарушений структуры сплава. Они могут возникнуть при любой технологии сварки и подразделяются на сквозные, внутренние (скрытые) и наружные (видимые). Рассмотрим их более подробно.

Наружные дефекты сварных швов.

Легко обнаруживаются при помощи визуального осмотра, и в большинстве случаев устраняются в процессе выполнения работы.

Главной причиной появления трещин является нарушение температурного режима. Холодные дефекты формируются из-за недостаточно разогретой поверхности (до +200 °С). Горячие же возникают при использовании температуры свыше +1100 °С. Трещины приводят к снижению пластичности металла, что ведет к разрушению под действием нагрузки.

Наиболее часто встречающимся дефектом сварных швов являются подрезы: между деталью и наплавленной частью можно обнаружить углубления. Причинами их появления могут быть:

- использование электрической дуги со слишком высоким напряжением, что приводит к истончению сварных заготовок;

- если одна деталь проваривается сильнее другой, то происходит смещение ванны расплава от середины зазора.

Подрезы оказывают отрицательное влияние на прочность соединения, поэтому такой дефект необходимо устранить методом повторного нанесения сварного шва.

Появление прожогов чаще всего можно обнаружить при сваривании тонкостенных заготовок или при неуверенном управлении электродом. Только опытный сварщик-специалист может избежать появления изъянов такого рода. Еще одной причиной может стать использование слишком высокого тока.

Свищи – раковины большого размера, внешним видом напоминающие воронку. Их сразу можно увидеть, так как сильно ухудшается внешний вид сварного соединения. Устраняются методом повторного нанесения шва.

Металлическая структура кратера характеризуется усадкой и рыхлостью. От свищей чаще всего расходятся по поверхности трещины. Появляются в зоне непровара в случаях отрыва электродуги от поверхности детали или ее отключении.

Еще одним наружным дефектом сварных швов является наплыв, по сути, представляющий собой вылившийся лишний металл: происходит наполнение сварной ванны наплавкой без образования прочного диффузного слоя, что снижает надежность сварного соединения. Из-за недостаточного напряжения электродуга не успевает проплавить соединяемые поверхности заготовок. Еще одной причиной может быть плохая зачистка кромочных поверхностей, в результате остаточная окалина не может расплавиться.

Внутренние дефекты сварных швов.

Считаются самыми коварными, так как визуально их не определить, а структура металла нарушена. Не допускается использование сборных конструкций с любой формой скрытых дефектов в трубопроводах, деталях, работающих на излом, и в сосудах, предназначенных для эксплуатации с высоким давлением.

Растрескивания или отпотины могут быть двух видов:

- горячие – поперечные или продольные трещины, образующиеся в металле на границе формирующегося зерна;

- холодные – появляющиеся после остывания диффузного слоя и наплавки из-за остаточных напряжений в зоне разогревания.

На этапе зарождения кристаллической решетки в легированных сплавах горячие трещины могут возникнуть:

- при нарушении технологии сварочного процесса (выбран не тот вид электродов или неправильно выставлены параметры рабочего тока);

- когда падающая расплавленная капля становится причиной замыкания и внезапного отключения сварочного оборудования.

Характер таких трещин можно легко определить. Горячие отпотины возникают сразу же, они характерны для области термовлияния, массива шва, при перегревании или же, наоборот, при более низких точках плавления. Формирование холодных происходит не сразу, а по мере фазовых превращений расплавленной массы в кристаллическую решетку. Существуют следующие вероятные причины их появления:

- используется недостаточная экранизация расплава защитной атмосферой;

- повышенная влажность воздуха в пределах рабочего места;

- при недостаточном разогревании молекулы водорода не успевают отделиться.

Поры классифицируются по месту расположения и их размеру. Причины возникновения:

- газовые пузыри – могут возникнуть из-за попадания в сварочную ванну инородных тел, вольфрамовых частиц от неплавящегося электрода, влаги, чешуйчатости ржавчины, шлаковых включений и окислов;

- недостаточная защита расплавленной ванны (обмазка выделяет немного шлака, тонкий флюсовый слой флюса сдувает защитное газовое облако);

- нарушение технологического процесса (неправильно выставлен сварочный ток, нарушение температурного режима при предварительном прогревании заготовок, некачественная подготовка электродов).

При нарушении технологии сварки шлак остается в порах. При недостаточном экранировании инертным газом происходит попадание вольфрама в ванну. Плохая зачистка свариваемых кромок является причиной появления оксидных пленок.

Непровар – такой вид дефекта сварных швов чаще всего характерен для новичков из-за недостаточного заполнения стыка между заготовками, неравномерности толщины диффузного слоя. Преимущественно возникает при многослойной проварке глубоких кромок в тех случаях, когда не выполняется удаление окалины и промежуточная проковка.

Есть и ряд других возможных причин:

- некачественная подготовка кромочных поверхностей перед сваркой;

- установка заготовок с маленьким зазором;

- повышенный режим скорости при сваривании приводит к тому, что наплавка не успевает заполнить пустоты;

- удержание электрода под неправильным углом, поэтому расплав формируется не над стыком, а рядом с ним;

- рабочий ток установлен неправильно (для процесса расплавления электрода недостаточно ампеража).

Пережоги, которые также называют перегревами, появляются при несоблюдении технологии сварки: при завышенном токе и низкой скорости. Такие режимы приводят к нарушению структурной решетки: в соединении происходит формирование слишком крупного зерна, что приводит к хрупкости металла по причине критического уровня ударной вязкости. Такой дефект нельзя устранить при помощи термообработки, оказывающей влияние на микроструктуру, в таких случаях требуется глубокая зачистка, а после этого заделка области пережога.

Сквозной вид дефектов сварных швов.

Просветы обнаруживаются при визуальном осмотре или методом проверки изделия на герметичность. Основной причиной появления дефектов сквозного характера являются прожоги. Чаще всего происходят при обработке деталей с тонкими стенками, электродом насквозь прожигается металл рядом с наплавленным швом. Причина кроется в нарушении технологического процесса:

- между свариваемыми заготовками устанавливается завышенный зазор;

- сварка проводится на повышенном токе;

- перемещение электрода производится на низкой скорости;

- прерывается подача защитного газа.

При появлении сквозного отверстия отсутствует формирование ванны расплава – расплавленный металл протекает сквозь него.

Методы выявления дефектов сварных швов

На этапе предварительного контроля основного и сварочных материалов определяют соответствие сертификатных данных заводов-поставщиков тем требованиям, которые должны предъявляться к материалам согласно их назначению для выполнения ответственных сварных конструкций и узлов. Перед сборкой и сваркой деталей их габаритные размеры и формы проверяют на соответствие чертежам, а также контролируют качество подготовки кромочных свариваемых поверхностей.

При изготовлении конструкций с повышенными требованиями на прочность и качество соединения производят сваривание контрольных образцов. Вырезанные из них пробные экземпляры отправляются на механические испытания, которые не только дадут оценку качества материалов (как основного, так и сварочных), но и покажут уровень квалификации сварщика, допущенного к работе с данной конструкцией.

Текущий контроль предусматривает проверку исправности работы сварочного оборудования и точности установки сварщиками требуемых режимов сварки. Для обнаружения внешних дефектов сварных швов производят визуальный осмотр и замеры геометрических параметров. Все обнаруженные погрешности устраняются непосредственно при изготовлении изделия.

В зависимости от уровня ответственности и назначения конструкции все готовые сварные изделия должны пройти следующие этапы приемочного контроля:

- визуальный осмотр для обнаружения наружных дефектов сварных швов;

- замер геометрических параметров соединений;

- магнитный контроль;

- испытания на плотность;

- просвечивание гамма- или рентгеновским излучением, ультразвуковое воздействие с целью выявления внутренних дефектов.

Испытание на плотность должны проходить такие изделия, как резервуары для хранения жидкостей, трубопроводы и емкости, эксплуатируемые при повышенном давлении, методом наполнения воздухом или жидкостью с использованием керосина или других определителей утечек.

Существуют следующие способы обнаружения дефектов сварных швов:

- Визуальный осмотр. Используется увеличительный прибор, благодаря чему можно увидеть довольно маленькие изъяны точечной сварки.

- Дефектоскопия. Является методом диагностики качества сварного соединения, в основе которого лежит способность специальных реагентов изменять свой цвет при взаимодействии с материалом повышенной текучести, например, с керосином.

- Магнитный способ обнаружения дефектов сварных швов. Основан на определении искажений магнитных волн.

- Метод УЗК. Проверка соединений при помощи ультразвука проводится на специальных ультразвуковых дефектоскопах, измеряющих уровень отражения звуковых колебаний.

- Радиационный метод. В основе такого способа заложено просвечивание сварного шва при помощи рентгеновского излучения с последующим получением фотоснимка, который полностью описывает все дефекты проблемного соединения.

Методика ультразвукового контроля и цветная дефектоскопия являются самыми эффективными способами обнаружения дефектов сварных швов, но их применяемость в бытовых условиях практически невозможна.

Оценка критичности дефектов шва

Кроме информации о видах дефектов сварных швов и причинах их появления, следует знать о том, какое они оказывают влияние на всю конструкцию при дальнейшей ее эксплуатации. Наибольшая часть всей классификации изъянов состоит из сведений, отражающих уровень их критичности. Это слово подразумевает, насколько безопасна эксплуатация конструкции с таким видом дефекта, допускается ли предварительное исправление изъяна или пускать в эксплуатацию категорически нельзя.

Многое будет зависеть от тех условий, в которых планируется использование конструкции. К примеру, один и тот же вид дефекта не окажет существенного влияния на все изделие при его эксплуатации в помещении, но приведет к серьезному разрушению при применении на улице, где неблагоприятное воздействие будут оказывать погодные условия. По этой причине ответ на вопрос о том, можно ли допускать подрезы на сварных соединениях, будет не совсем корректным. Следует всегда учитывать место и условия эксплуатации конструкции с таким дефектом сварного шва.

Допустимые виды дефектов сварных соединений в большинстве случаев означают возможность их устранения. Есть масса способов их исправления. А под недопустимыми изъянами рассматриваются такие, которые исправить уже нельзя. В требованиях довольно часто можно встретит термин «ответственность». Он означает, что определенный вид дефекта не может использоваться только в ответственных конструкциях, в то время как в остальных случаях его применение вполне допустимо.

По степени важности все виды дефектов сварных швов подразделяются на:

- малозначительные;

- значительные;

- критические.

Такое разделение в данном случае будет влиять на определение метода контроля. Для выявления дефектов, попадающих в категорию малозначительных, использовать дорогостоящее оборудование экономически нецелесообразно. А материальные затраты на обнаружение критических окупятся довольно быстро. Большое значение имеет и уровень квалификации контролера. Недавно начавшим работать в этой сфере целесообразно доверять выявление только малозначительных изъянов.

Дефекты сварных швов скажутся на работоспособности всей конструкции. По этой причине, рассматривая вопрос о важности сварного соединения, необходимо учитывать все факторы, которые связаны с допустимостью его применения. Следует принять во внимание функциональность изделия, условия его эксплуатации, физические характеристики материалов и общие напряжения всей конструкции. Основные виды дефектов сварных швов, относящиеся к допустимым, следует измерить, чтобы правильно выбрать оборудование и установить соответствующие режимы.

Устранение дефектов сварных швов

Выбор метода устранения дефектов сварных швов производится с учетом характера выявленного повреждения:

- любые дефекты, включающие в себя посторонние примеси, устраняются методом вырезки и заваривания;

- для устранения сварочных деформаций применяют термический или термомеханический способы;

- наплывы необходимо срезать аккуратно, обязательно проверив при этом срез на отсутствие непроваров;

- глубина вырезки свищей и кратеров производится до основного металла, после этого их надо заново переварить;

- непровары следует удалять методом повторного сваривания, предварительно их вырезав;

- исправление трещин производится следующими действиями: сначала их необходимо полностью рассверлить, затем вырубить шов проблемного участка, после этого зачистить поверхности и заварить их повторно, соблюдая технологию сварки и действующие технические требования;

- подрезы устраняются с помощью наплавки тонкого слоя вдоль линии дефекта;

- при исправлении прожогов стык тщательно зачищают, затем обваривают.

Если при обследовании обнаруживаются технологические дефекты сварных швов труб, то их устранение производится в строгом в соответствии с нормативными требованиями с помощью одного из следующих способов:

- полного удаления шва и выполнения нового;

- выреза участка трубы с дефектом;

- механического с завариванием зоны выборки;

- механическим воздействием без последующей заварки.

Во время проверки на герметичность и прочность газораспределительных сетей допускается устранять дефекты сварных швов газопроводов только с помощью дуговой сварки, а не газовой.

Итак, любые дефекты сварочных швов могут возникнуть только при несоблюдении технологического процесса сварки, отражаются на прочности сварного соединения и общей функциональности металлоконструкции. Именно поэтому уважающий себя мастер должен знать обо всех основных изъянах такого рода и причинах их появления ‒ порах, наплывах, прогарах и т. п. Обладая такими знаниями, мастер сможет максимально эффективно определить способ их устранения при использовании аргона, электрической дуги, лазера, точечной сварки и т. п.

1 / 1

Содержание:

- Виды дефектов сварных швов

- Внешние дефекты

- Трещины

- Наплывы

- Подрезы

- Кратеты

- Внутренние дефекты

- Непровары

- Пористость

- Посторонние включения

- Сквозные дефекты

- Прожоги

- Методы контроля качества

По мере совершенствования, сварка становится основным способом соединения металлических деталей в большинстве отраслей производства. В том числе: военной, транспортной, строительной и даже космической. Задействование в таких ответственных отраслях потребовало от сварки высоких показателей качества и надежности. Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

Для того, чтобы разработать методы борьбы с дефектами, их нужно тщательно изучить, классифицировать и описать.

Виды дефектов сварных швов

Все многообразие дефектов уже хорошо изучено и описано. Для удобства рассмотрения вопроса их делят на три группы:

-

наружные (внешние) – наплывы, подрезы, трещины, кратеры;

-

внутренние – непровары, пористость, посторонние включения;

-

сквозные – прожоги, трещины.

Внешние дефекты

Трещины

Различают горячие ихолодные трещины. Причины появления горячих трещин – усадка металла при охлаждении сварочной ванны или изменение состава металла в процессе сваривания. У разных металлов и сплавов существует большая или меньшая склонность к образованию горячих трещин. Во многом она определяется наличием в их составе хрома и углерода. Чем меньше углерода и легирующих добавок в стали – тем лучше ее свариваемость вообще и меньше вероятность возникновения горячих трещин.

Холодные трещины имеют другую природу образования. Они могут возникать при остывании шва в диапазоне 500 – 700 С0. Возможно их появление и после остывания изделия до комнатной температуры. Механизмом для их образования служат остаточные напряжения, а причиной является упрочнение остывающего шва и околошовной зоны.

Наплыв

Несоблюдение основных параметров сварки приводит к такому явлению, как наплыв. В этом случае, излишний расплавленный металл натекает на холодную кромку, но не соединяется с ней. Этот недостаток не является критичным и допускается на неответственных конструкциях. На ответственных конструкциях его убирают шлифовальным инструментом, добиваясь плавного перехода от шва к основному металлу.

Подрезы

Непрерывные или перемежающиеся углубления вдоль сварного шва называются подрезами. Сильно ослабляют шов, поэтому относятся к недопустимым дефектам.

Причиной возникновения являются высокая скорость кристаллизации и плохая смачиваемость основного металла. Наиболее вероятными причинами возникновения считаются:

-

завышенное напряжение дуги;

-

чрезмерная скорость ведения электрода;

-

неточное ведение электрода;

-

завышенная сила тока.

Кроме точного соблюдения режима сварки, рекомендуется подогрев основного металла непосредственно перед сваркой, что улучшает смачиваемость.

Кратер

Различают два основных подвида кратеров. Первый образуется при резком обрыве дуги, чаще всего в конце шва. Это очень частое явление, сварщики хорошо знают его и устраняют кратковременным подвариванием. Второй вид кратеров образуется в произвольном месте в результате усадки металла при остывании. Опасность его состоит в том, что, как правило, его сразу не обнаруживают.

Внутренние дефекты

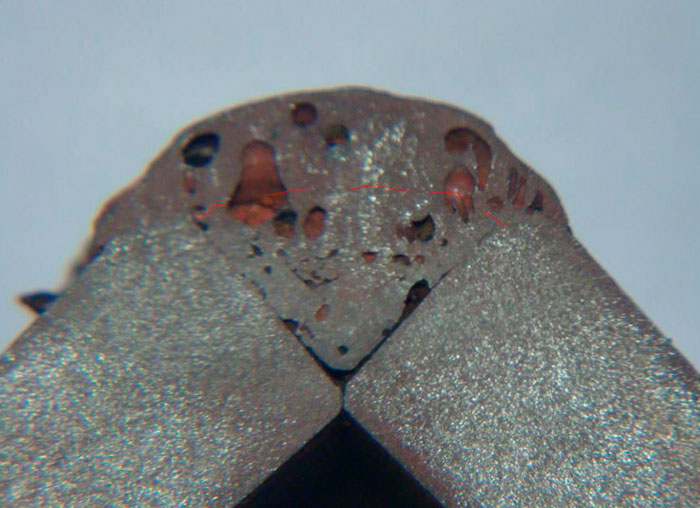

Непровары

Непровары являются визитной карточкой начинающих сварщиков, это, так называемые, внутренние дефекты сварных соединений, которые могут быть обнаружены только радиационным или ультразвуковым контролем. Опасность непровара проявляется в значительном снижении прочности шва, что делает его недопустимым ни для каких конструкций.

Причиной непровара может стать слабый ток или быстрое ведение электрода. И то и другое не доносит к месту сварки достаточной энергии, необходимой для полного расплавления металла. Сопутствующими факторами непровара может послужить попадание в сварочную ванну окислов или шлака или неправильная разделка кромок. Последствия устраняются удалением дефектного участка и новым завариванием.

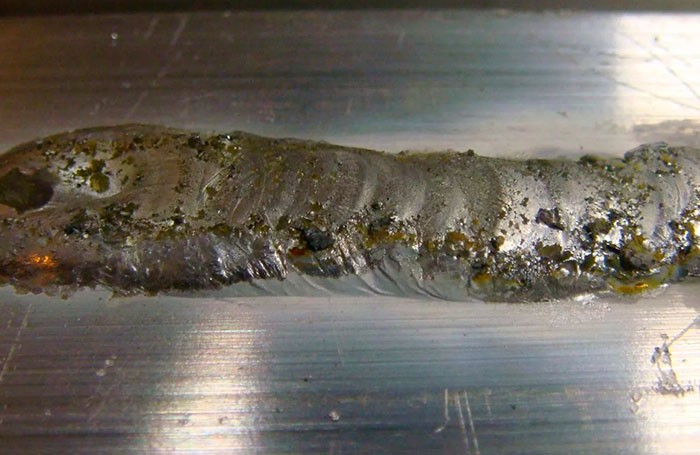

Пористость

Самый частый и самый сложный дефект сварных швов. Физика его не сложна – это образование воздушных пузырьков в зоне сварочной ванны и фиксация их в металле после его остывания и кристаллизации. Причины этого явления очень разнообразны, что усложняет борьбу с ним:

-

электроды, изготовленные с нарушением технологии;

-

вредное влияние некоторых шлаков, выраженное в доставке газов в зону сварки;

-

остановки кристаллизации металла;

-

наличие сильных раскислителей в обмазке электродов.

Для борьбы с непроварами существует такое же большое количество способов, как и количество причин их возникновения. В первую очередь следят за строжайшим соблюдением технологии, как сварки, так и изготовления электродов. Непосредственно перед началом работ рекомендуется прокалить электроды при температуре 150 – 350 С0

в зависимости от типа покрытия электродов. Сокращению количества растворенных газов способствует сваривание «на короткой дуге».

Посторонние включения

Данный дефект снижает прочность шва. В основном, встречаются включения окислов металла, шлаков и вольфрама (при аргонодуговой сварке вольфрамовым электродом).

Сквозные дефекты

Прожог

Образуется при малой скорости движения электрода или завышенном сварочном токе. В сварочную ванну подается чрезмерное количество энергии. Происходит расплавление большого количества металла на всю глубину, и он просто выливается в образовавшееся отверстие. Увеличенный зазор между свариваемыми деталями послужит дополнительным условием для образования прожога. Способ устранения этого дефекта очевиден – заваривание отверстия.

Методы контроля качества

Сваривание металла сопровождается разнообразными дефектами сварного шва, что в большинстве случаев недопустимо и подлежит устранению. Но для того, чтобы устранить дефект, его нужно сначала обнаружить. Существует множество методов обнаружения дефектов. Вот некоторые из них:

-

визуально-измерительный;

-

радиационный;

-

ультразвуковой.

Самый старый и наиболее доступный метод контроля называется визуально-измерительным. Набор инструментов состоит из нескольких десятков элементарных измерительных инструментов (линейки, лупы, микроскопы и т.п.). Метод имеет свои преимущества: простота, дешевизна и возможность перепроверок. К существенным недостаткам можно отнести невысокую достоверность и невозможность обнаруживать внутренние дефекты. В случае необходимости контроля внутренних дефектов прибегают к более точным методам.

Одним из широко распространенных методов контроля внутренних дефектов является радиационная дефектоскопия, основанная на свойствах ионизирующих излучений. Наиболее известные из них рентгеновское и Y-излучение. При помощи специальных излучателей, эти излучения пропускаются через объект исследования (в нашем случае, сварной шов) на детектор, который фиксирует результат. Для контроля швов в качестве детектора используется рентгеновская пленка, на которой очень четко проступает внутренняя структура соединения.

Ультразвуковой контроль основан на прохождении через исследуемый объект звуковых колебаний с частотой выше 20кГц. При наличии у таких объектов внутренних зон с плотностью, отличной от плотности основного материала (непровары, поры, трещины, раковины), происходит отражение ультразвука. Характеристики отраженного сигнала пропускаются через специальные программы и выводятся на монитор в виде наглядной картинки, на которой видны зоны залегания, глубина и размеры дефектов.

Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия.

СОДЕРЖАНИЕ

- Виды дефектов сварных швов

- Классификация дефектов сварных соединений

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровары

- Кратеры

- Свищи

- Поры

- Посторонние включения

- Причины возникновения дефектов сварных швов

- Методы выявления дефектов

- Способы устранения дефектов сварных соединений

- Методы контроля сварных соединений

Виды дефектов сварных швов

Все допуски по размерам шва регламентированы требованиями ГОСТа для каждого из видов сварки. Любые отклонения показаний от утвержденных нормативов принято считать дефектами. Они могут быть последствием ошибок в процессе как подготовки, так и выполнения сварочных работ.

Большинство изъянов сварочного соединения отрицательно сказываются на его прочностных характеристиках. Все дефекты делятся на три группы:

- наружные. Основными показателями являются неправильная форма стыка, трещины, наплывы, кратеры, подрезы шва, прожоги и прочие визуальные признаки, которые можно обнаружить на поверхности. Они видны при тщательном визуальном осмотре и только некоторые можно заметить с первого взгляда;

- внутренние. Дефекты представляют собой неполное или неравномерное сплавление металлов, трещины или пористость в структуре, наличие посторонних включений – шлак, оксид, неметаллические примеси; другие, находящиеся внутри шва, изъяны;

- сквозные. Трещины, подрезы, прожоги и прочие повреждения, которые носят сквозной характер и видные с обеих сторон.

Любые дефекты являются основанием для выбраковки работы и должны быть устранены. Это правило особенно актуально для металлоконструкций несущего плана – каркасов, рам, обрешеток и т.п. Они должны быть сварены безупречно, чтобы выдерживать предполагаемые нагрузки. В противном случае конструкции могут служить источником опасности для окружающих.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований. Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах. Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

- стыки расположены неправильно;

- место сварки было резко охлаждено;

- неправильно подобраны расходные материалы;

- металл кристаллизировался вследствие избыточно высокой температуры.

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью. Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов. Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое. Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом. Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

- во время работ применялись некачественные расходные материалы;

- не соблюдалась технология выполнения сварочных работ;

- низкого качества металл, используемый для создания сварной конструкции;

- неисправность оборудования или некачественная его работа;

- неправильно выбранный режим сварки;

- допущены технологические ошибки из-за низкой квалификации специалиста.

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

- замеры стыков и визуальный осмотр;

- проверка соединений на герметичность;

- поиск дефекта с использованием специальных приборов;

- лабораторные испытания образцов на прочность.

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

- обдувание воздухом;

- наполнение водой под давлением;

- обработка керосином.

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

- прожог заваривается после тщательной зачистки сварного соединения;

- подрезу устраняются путем наложения тонкого наплава по всей длине их образования;

- участок с трещиной рассверливается, тело шва вырубается, поверхность зачищается и обезжиривается. После этого углубление заваривается;

- непровары вырезаются и повторно завариваются;

- свищи и кратеры устраняются по одной схеме. Прежде всего все вырезается до основного металла. После этого стык варится по-новому;

- наплывы следует аккуратно срезать, проверив при этом есть ли непровары;

- деформированные участки выравниваются прогревом или же механическим путем;

- любой из дефектов, подразумевающий наличие посторонних включений, устраняется путем вырезания шва (участка) и наложением нового.

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

- механическим путем без сваривания;

- механическим путем в сочетании с завариванием дефектного участка;

- вырезание участка трубопровода, содержащего технологический дефект;

- шов полностью удаляется и стык проваривается по-новому.

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Методы контроля сварных соединений

Само собой разумеется, что любые дефекты сварного соединения увеличивают риск разрушения конструкции. Чтобы такую вероятность свести к минимуму, следует внимательно проверять качество сварных соединений. Весь процесс выполняется поэтапно:

- предварительный. Проверяется качество металла и расходных материалов;

- контроль в процессе выполнения сварочных работ. Постоянно проверяется режим сварки, работа оборудования, осматриваются и измеряются швы. В случаях, когда обнаруживаются отклонения от стандартов, дефекты сразу исправляются;

- прием готовой конструкции. Визуальным осмотром определяется наличие внешних изъянов. При необходимости проводятся лабораторные и испытательные проверки.

Применяемые сегодня методы контроля делятся на две группы – неразрушающие и разрушающие. Для выявления дефектов готовых конструкций применяются, как правило, неразрушающие методы контроля:

- визуальный осмотр;

- проверка ультразвуком (дефектоскопия);

- контроль при помощи магнитного поля;

- дефектоскопия цветная;

- дефектоскопия радиационная;

- дефектоскопия капиллярная;

- контроль на проницаемость;

- другие методы.

Разрушающий контроль используется в отношении отобранных для этого образцов. Он позволяет установить параметры прочности сварного шва и зоны термического влияния. В контроле задействованы химические, механические и металлографические методы проверки.