- Назад

- 1

- 2

- Далее

- Страница 1 из 2

Рекомендуемые сообщения

-

#1

доброго времени,

вопрос что делать,

попросил горе токаря сделать шкив, сделал но прослабил посадочное отверстие,

сверлил просто сверлом, задир и т.д. в отверстии полно.

во теперь и думаю что делать, доступа к токарному нет.

внешний диаметр шкива 55 мм. отверстие 16мм. 6000 обми.

вот пришла идея посадить на бакситку, но шкив ощютимо болтатся на валу,

боюсь пойдет диииикая вибрация.

какие будут идеи. :cray:

Поделиться сообщением

Ссылка на сообщение

-

#2

Токарю забить этот шкив по самые помидоры. А потом пусть новый точит.

Поделиться сообщением

Ссылка на сообщение

-

#3

По моему без вариантов — растачивать, втулить и еще раз растачивать. Хотя при «внешний диаметр шкива 55 мм» просто изготовить новый. Вы токарю точный размер говорили? Допуски указывали? Вал как образец давали? Если ответ 3 раза нет — то и обижаться не на кого.

Изменено 13.04.2013 14:51 пользователем EugenySG

Поделиться сообщением

Ссылка на сообщение

-

#4

виталий томский, вот потому сейчас и нет токарного :crazy:

Поделиться сообщением

Ссылка на сообщение

-

#5

размеры , на сколько просажен , какая посадка должны быть

правильно заданный вопрос содержит в себе половину ответа

Поделиться сообщением

Ссылка на сообщение

-

#6

Какие обороты? На сколько прослабили?

Зачем новый, втулить надо.

Изменено 13.04.2013 14:49 пользователем primus-am

Поделиться сообщением

Ссылка на сообщение

-

#7

rencom, просажет более 0,5 мм. точнее нескажу сейчас, втулить тоже пока немогу, поругался сильно

оборотов 6000 в мин. 550 Ватт.

Изменено 13.04.2013 14:50 пользователем michman

Поделиться сообщением

Ссылка на сообщение

-

#8

Фольгу медную проложи 0,3. Но на больших оборотах будет бить.

Поделиться сообщением

Ссылка на сообщение

-

#9

Может пока аккуратно сваркой прихватить, предварительно отбалансировав более-менее?

Поделиться сообщением

Ссылка на сообщение

-

#10

виталий томский, а сварки тоже нету :cray:

Поделиться сообщением

Ссылка на сообщение

-

#11

На «холодную» сварку если?

Обороты уж очень приличные. Мало ли.

Поделиться сообщением

Ссылка на сообщение

-

#12

Тогда медь, фольга. Это малой кровью, а не пойдёт тогда думать дальше.

Поделиться сообщением

Ссылка на сообщение

-

#13

вот потому сейчас и нет токарного

Портянку и всё.

Поделиться сообщением

Ссылка на сообщение

-

#14

Господа, ну ведь даже «на глаз» бить будет.

Поделиться сообщением

Ссылка на сообщение

-

#15

Никаких завтулить-расточить-проточить. Высокоскоростные шкивы по нормальному точаться с одной установки — отверстие и ручьи, т.е желательно не из блина а из прутковой заготовки и потом отрезать на токарном станке, потом перевернуть и только торцануть обратную сторону и фаски. Делать новый.

Зазор должен быть, но не 0,5мм, а несколько соток — тогда нормально будет работать, если туго напрессовать — то при малейшем перекосе будет биение

Изменено 13.04.2013 15:05 пользователем Юрий@

Поделиться сообщением

Ссылка на сообщение

-

#16

В конце- концов обзавестись СВОИМ токарником. Хотя бы школяром. Именно такие :spiteful: :diablo: «»приколы»» и подвигли меня на покупку своего 1615,

Поделиться сообщением

Ссылка на сообщение

-

#17

У меня тоже на одном китайском станочке шкив съезжал. Так я просверлил в торце вала отверстие, нарезал резьбу и затянул шкив болтом до намертво.

Правда там оборотов всего 3000 было.

Поделиться сообщением

Ссылка на сообщение

-

#18

Юрий@, вот же блин, и я так думаю, придется мирится, а неохота, уж больно много из себя строит, а толку шишь, и нету никого больше под рукой

Поделиться сообщением

Ссылка на сообщение

-

#19

джучи дак я себе токарничек, ТВ-4 и востанавливаю, моторчик 550 Ватт, 6000 обмин, 220 в. постоянка, с регулятором оборотов,

передача на шкивах 1:6, ведомый шкив от мотоблока,

другого мотора нет.

Поделиться сообщением

Ссылка на сообщение

-

#20

Попытаться найти готовый шкив от стиралок , автомобилей и другого «»хлама»»,там частенько попадаются прекрасные вещи.

Поделиться сообщением

Ссылка на сообщение

-

#21

джучи, пытался найти, но от авто немного великоваты, да и садить на вал опять же точить надо, от стиралок есть пара, пластмаса, боюсь поплывет,

больше ничего ненашол

Поделиться сообщением

Ссылка на сообщение

-

#22

Алексей поставь временно этот на «пепси-пол» и выточи какой тебе надо.

Поделиться сообщением

Ссылка на сообщение

-

#23

В случае шкива значительных размеров — способ завтулить либо расточить имеет право на существование как выход из положения типа посадить шкив на вал другого диаметра.

Если втулить — растачиваем отверстие, запрессовываем туда втулку, затем хватаемся кулачками таким образом, чтобы можно было без переустановок расточить отверстие и поправить ручьи — обычно такая возможность есть(на фото№ 2 и 3)

Для таких целей обычно просто заготовку беру изначально длиннее чтобы нормально было за что кулачками держаться потом лишнее нафиг отрезать(тоже на фото №4-5)

Можно попробовать проточить снаружи в двух центрах но при Ф15мм наверняка будет проворачивать, при Ф40 с грибковым центром вполне возможно уже(фото №1).

Изменено 13.04.2013 15:25 пользователем Юрий@

Поделиться сообщением

Ссылка на сообщение

-

#24

Юрий, у ТС нет токарного!

Поделиться сообщением

Ссылка на сообщение

-

#25

Алексей поставь временно этот на «пепси-пол» и выточи какой тебе надо.

наверно, да нет, так и буду делать, другого выхода нет.

всем спасибо кто откликнулся, иду спать, у меня уже полтрельего ночи.

всем спасибо.

Поделиться сообщением

Ссылка на сообщение

- Назад

- 1

- 2

- Далее

- Страница 1 из 2

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Войти

Уже есть аккаунт? Войти в систему.

Войти

-

Последние посетители

0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

Восстановление просверленного отверстия, если его диаметр стал слишком большим

Если просверленное отверстие получилось слишком большим по диаметру, например в мебели, вы можете «отремонтировать» его следующим образом: рассверлите отверстие до диаметра 6 или 8 мм. Затем вставьте в это отверстие деревянный штырь или дюбель соответствующего размера, посадив их на клей. Дайте клею застыть и выровняйте верхний край дюбеля заподлицо с поверхностью, используя долото. После этого вы сможете завернуть шуруп снова в это же место.

- Список форумов ‹ Моддинг форумы ‹ Общий форум о моддинге

Промахнулся со сверлением отверстия. Как исправить?

Промахнулся со сверлением отверстия. Как исправить?

В общем, делаю бэкплейт для материнки из 6мм дюраля. Все разметил, просверлил тучу отверстий, но одно отверстие под винт М3 ушло десятки на 3-4. Есть несколько идей, как исправить, но может у кого есть идею получше. Скопирую свой пост с другого форума.

Просверлил. Не прошло и полугода. Или прошло?…

В общем, случилось то, чего и опасался, одно отверстие ушло на 3-4 десятки. Может мастера посоветуют, как исправить?

Сам вижу такие варианты:

1) Залить отверстие поксиполом, после затвердевания разметить, просверлить и нарезать. Уже так делал, но не нравится такой способ, все-таки поксипол по прочности как пластмасса.

2) Самый правильный, как я думаю: просверлить на месте сделанного отверстия новое под резьбу М5, нарезать резьбу, вкрутить туда на клей отрезок винта М5 и уже в нем сверлить и нарезать отверстие М3. Тут еще проблема в том, что надо искать сверлильный станок, которым можно сверлить сверлом М4.3-4.5. Моя бормашинка может только 3.2-3.4.

3) Закрутить в отверстие отрезок винта М3 с клеем. Разметить и сверлить. То же что и способ №1, но вместо поксипола железный винт. Плох тем, как мне кажется, что твердость винта гораздо выше твердости некаленого дюраля, сверло может увести. Поэтому,

4) способ, бредовый. Сделать из того же дюраля шпильку М3 и смотри способ №3.

P.S. Сверлил, кстати, через кондуктор, сделанный из стальной пластины 3мм толщиной. Основной сложностью было совместить отверстие кондуктора с разметкой.

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

ai_ » 22 сен 2011 23:54

запаять горелкой с алюминевым припоем

-

ai_ offline

- God

- Сообщения: 2464

- Зарегистрирован: 10 мар 2009 15:41

- Откуда: СПб

wwar » 23 сен 2011 01:21

Если размеры не впритык, то ничто не мешает просверлить отверстие так, как надо, а саму резьбу закрутить на шайбу или гайку приклеенную или припаянную (против прокручивания) с обратной стороны бэкплейта.

Еще, самый идеальный вариант (но и рискованный), если заготовка позволяет, сместить все отверстия в другое место.

2е решение предложенное в цитате не такое уж и правильное — сверло может увести в сторону уже просверленного отверстия даже через кондуктор.

-

wwar offline

- Mega Modder

- Сообщения: 861

- Зарегистрирован: 30 май 2011 22:37

Heliklin » 23 сен 2011 02:21

Сделать из того же дюраля шпильку М3

и потом

ai_ писал(а):запаять горелкой с алюминевым припоем

…переезжаю жить и работать во вселенную Fallout….

-

Heliklin offline

- Mega Modder

- Сообщения: 965

- Зарегистрирован: 24 июл 2009 09:44

- Откуда: МО, Ногинск

-

- ICQ

hub » 23 сен 2011 15:27

ai_ писал(а):запаять горелкой с алюминевым припоем

Стремно, никогда не паял горелкой. Хватит-ли мощи мелкой горелки типа дремеля-проксона для прогрева пластины примерно 200х150мм? Как я понимаю, есть шансы, что пластину может повести? А это именно пайка будет, или сварка?

саму резьбу закрутить на шайбу или гайку приклеенную или припаянную (против прокручивания) с обратной стороны бэкплейта.

Некрасиво, к тому же упрется в поддон материнки. Можно, конечно просверлить в поддоне отверстие под эту гайку, но опять же, неэстетично.

Еще, самый идеальный вариант (но и рискованный), если заготовка позволяет, сместить все отверстия в другое место.

Не, не получится.

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

ai_ » 23 сен 2011 18:54

ну вот и попробуешь, это очень занятно ) всю пластину греть не надо, только место пайки, просто подольше держи. ну и тк дырка не маленькая лучше как писали выше да сделать туда вставку нужного диаметра и ее уже припаивать

-

ai_ offline

- God

- Сообщения: 2464

- Зарегистрирован: 10 мар 2009 15:41

- Откуда: СПб

Cruzzz » 23 сен 2011 22:26

Будет ли покраска бекплейта?

Если «да», то:

1. Рассверлить отверстие до 7мм. Немного раззенковать с двух сторон. Нарезать метчиком резьбу М8.

2. Вкрутить болт/винт М8. Он будет втулкой. Спилить излишки дремелем с отрезным диском, с небольшим припуском (1-1,5мм) от плоскости пластины.

3.На наковальне/подходящей железке немного расклепать втулку. Это сомнет резьбу, предотвратит выкручивание втулки.

4. Прошлифовать втулку заподлицо с пластиной. Самый муторный и тонкий процесс.

5. Просверлить точно новое отверстие, непременно накернить перед засверливанием.

Cogito, ergo sum… Но иногда так лень cogito!

-

Cruzzz offline

- God

- Сообщения: 1140

- Зарегистрирован: 18 дек 2007 11:38

- Откуда: SPb

-

- ICQ

oleg235 » 23 сен 2011 23:19

Мой совет — забить на пересверливание, раззенковать отверстие с обратной стороны и в раззенкованное углубление вклеить гайку М2,5.

коктейль для программиста: водка с пивом 640*480

-

oleg235 offline

- God

- Сообщения: 2747

- Зарегистрирован: 02 апр 2006 18:22

- Откуда: Минск

wwar » 23 сен 2011 23:51

hub писал(а):Некрасиво, к тому же упрется в поддон материнки. Можно, конечно просверлить в поддоне отверстие под эту гайку, но опять же, неэстетично.

Бекплейт 6 мм толщиной, гайку можно «утопить».

Честно, я бы вообще не парился по поводу этого смещения.

-

wwar offline

- Mega Modder

- Сообщения: 861

- Зарегистрирован: 30 май 2011 22:37

hub » 28 сен 2011 23:39

Всем спасибо за отзывы, пока что ничего не делал, прокрастинирую.

Решил все-таки заюзать свой способ 2. Cruzzz, предложил в общем, тоже самое, только М8, на мой взгляд, избыточно.

Насчет покраски еще не решил, он будет прикручиваться к поддону платы, то есть может царапаться, так что может и слезет краска.

Забить на сдвиг не выходит, потому что винт не вкручивается через отверстие в матплате из-за сдвига.

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

Gur_man » 29 сен 2011 01:35

Как-то раз пришлось в 10мм алюминии заделать отверстие, была аналогичная ситуация, взял кусок проволоки, тоже люминий (чуть больше трех мм в диаметре) забил ее в отверстие, а потом вбил то что торчало наружу (тоесть расплющил ее так, что отростки вошли в пластину), проканало…

Правда я не знаю как с дюралью будет, ведь простой алюминий немного мягче…

В любом случае, советую пробовать не на бек плейте, а на «пробнике» и после удачной операции приступать к бекплейту…

Сверло что-бы не увело нужно просто найти того у кого есть станок с тисками, в которых зажимают заготовки, там точно не уведет…

-

Gur_man offline

- Ultra Modder

- Сообщения: 331

- Зарегистрирован: 14 авг 2008 20:32

- Откуда: error404-not found

-

- ICQ

Cruzzz » 29 сен 2011 16:40

Большой диаметр втулки я рекомендовал не просто так. Если втулку сделать меньше — без жесткого сверлильного станка, при сверлении ближе к резьбе (стыку металлов разных свойств) — сверло может увести в сторону, опять будет брак.

Втулка может быть и из заклепки того же материала (сплав алюминия, дюраль), если качественно и аккуратно получится ее расклепать. Сложность та же — материал заклепки уплотняется неравномерно, необходимо жесткое точное сверление.

Cogito, ergo sum… Но иногда так лень cogito!

-

Cruzzz offline

- God

- Сообщения: 1140

- Зарегистрирован: 18 дек 2007 11:38

- Откуда: SPb

-

- ICQ

hub » 30 сен 2011 00:24

Расклепывать я, пожалуй, не буду — боюсь за геометрию пластины, так как некаленый дюраль довольно мягкий.

Если втулку сделать меньше — без жесткого сверлильного станка, при сверлении ближе к резьбе (стыку металлов разных свойств) — сверло может увести в сторону

У меня в дюрале уводило от накерненного углубления из-за мягкости его, одна режущая кромка врезалась сильнее. Со сталью таких проблем нет.

Теперь проблема с проделыванием отверстия 5.5мм для нарезания 6мм резьбы.

Станок фиг найдешь, нормальный, без биений. Так что, видимо, просверлю 3.2, нарежу М4, срежу резьбу борфрезой и еще немного, нарежу М5 и повторю цикл до М6. Такой вот изврат. ::-D:

-

hub offline

- Super Modder

- Сообщения: 44

- Зарегистрирован: 07 апр 2008 21:13

wwar » 30 сен 2011 00:55

Слишком много операций. При такой точности оборудования ловить две десятки это реально изврат.

Желаю удачи сделать соосное отверстие по остальным 3м отверстиям бэкплейта и в добавок сделать две соосные резьбы внешнюю и внутреннюю для втулки.

зЫ: если справитесь и вдруг сидите без работы — идите на производство, 4-5 разряд вам обеспечен.

-

wwar offline

- Mega Modder

- Сообщения: 861

- Зарегистрирован: 30 май 2011 22:37

Cruzzz » 30 сен 2011 12:32

Подсказка: давным-давно для решения проблемы смещения отверстий и углов был изобретен кондуктор…

Cogito, ergo sum… Но иногда так лень cogito!

-

Cruzzz offline

- God

- Сообщения: 1140

- Зарегистрирован: 18 дек 2007 11:38

- Откуда: SPb

-

- ICQ

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 1

Что делать, если провернулся подшипник в картере, и ослабла его посадка

Бывает, что подшипник в картере провернулся, его посадка в блоке двигателя или в картере какого то агрегата (коробки передач или заднего моста) ослабевает, и эксплуатировать автомобиль или мотоцикл с такой неисправностью нельзя, так как посадочное место подшипника ещё больше разобьётся. Такая неисправность может произойти от многократного или неправильного монтажа подшипника в отверстие (гнездо) картера, недостатка смазки (подшипник клинит и он проворачивается), или просто от неточного изготовления отверстия подшипника. И с такой неисправностью часто сталкиваются владельцы любого транспортного средства, или просто какого то станка или агрегата. Как легко избавиться от такой неисправности в домашних условиях, не имея гальванического оборудования, даже самого простого (для покрытия цинком) мы и рассмотрим в этой статье.

Конечно же можно нарастить диаметр наружной обоймы подшипника, если покрыть его хромом, или слоем цинка. Но для этого потребуется изготовить специальные заглушки (чтобы слой покрытия не попал на шарики, сепаратора и внутренние поверхности обойм), да и придётся повозиться с химреактивами.

В этой же статье, мы рассмотрим другой, ещё более простой способ наращивания наружного диаметра обоймы подшипника, который сможет осуществить как в своём гараже, так и в полевых условиях любой человек, даже школьник.

Для начала рассмотрим более распространённые традиционные методы восстановления разбитого посадочного отверстия в подшипнике, может кто то из новичков не знает о них и они кому то пригодятся. А уже после этого разберём более редкий способ, о котором большинство ремонтников не знает.

Восстановление посадочного отверстия с помощью втулки.

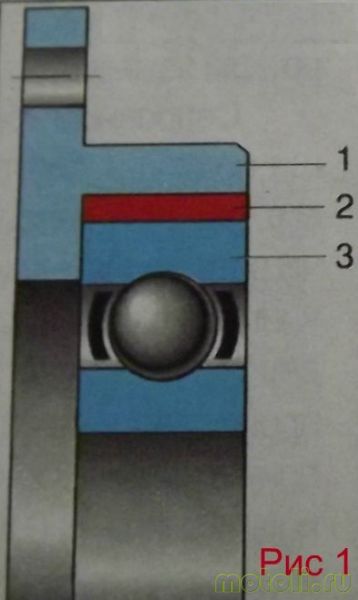

1 — картер, 2 — втулка, 3 — наружная обойма подшипника.

Так вот, если подшипник монтируется в картере какого то агрегата или его крышке, и посадочное отверстие разбито, то крышку закрепляют через планшайбу в токарном станке, а картер в кардинатно-расточном станке, и растачивают диаметр посадочного отверстия примерно на 3 — 4 мм и после этого запрессовывают в расточенное место ремонтную втулку, в которой внутренний диаметр немного больше (с припуском на чистовую обработку) и после завтуливания, растачивают внутренний диаметр втулки под диаметр наружной обоймы подшипника (см. рисунок 1).

Этот способ достаточно распространён, не смотря на то, что многим мастерам приходится искать кардинатно-расточной или токарный станок и изготавливать ещё и приспособление для точного закрепления детали. К тому же такой способ не подойдёт, если толщина металла стенки корпуса, после расточки станет тонкой и не обеспечит достаточной жёсткости отверстию подшипника. И многих это и останавливает, да и грамотного станочника не везде найдёшь.

Некоторые «мастера» пытаются вообще обойтись просто кернением посадочной поверхности, но вряд ли стоит надеяться, что такого «ремонта» хватит надолго, как правило на пару часов. Ведь обойма подшипника при таком способе будет лежать не на всей поверхности посадочного отверстия, а лишь на мизерных площадках (пупырышках), которые имеют мизерную площадь. Да и накерненные места быстро сминаются уже при монтаже подшипника (особенно в мягком алюминиевом картере), и обойма подшипника снова начинает болтаться и проворачиваться.

Наиболее доступные и эффективные способы ремонта, это когда увеличенное отверстие подшипника вообще не трогают, а занимаются лишь наращиванием толщины обоймы подшипника. И способов тут тоже несколько, это и напыление металла специальными установками, которые пока очень мало распространены, это и покрытие обоймы хромом, ну и более доступное в домашних условиях покрытие обоймы цинком, о котором я уже писал (ссылка выше в тексте).

Но существует ещё один малоизвестный, но очень простой способ наращивания размера любой круглой металлической детали, а в данном случае обоймы подшипника, который не сложно осуществить у себя дома, в гараже и даже в путешествии (на обочине дороги). Причём особой квалификации или какого то секретного мастерства не потребуется, и любой водитель, способный открыть капот на своей машине, справится с этой несложной операцией довольно легко, особенно если будет помогать помощник.

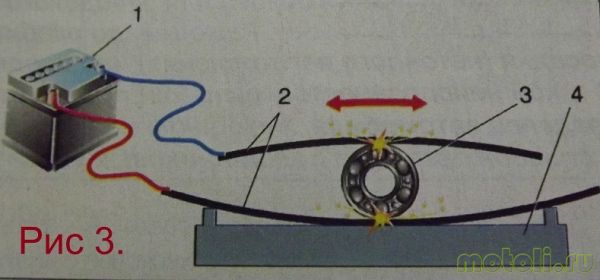

Принцип наращивания металла этим простым способом, основан на принципе работы контактной сварки. И для работы нам потребуется всего лишь пара рессор, например от Москвича или Волги, пара кусков толстого провода (подойдут кабели с зажимом «крокодил», для «прикуривания») ну и хорошо заряженный аккумулятор, или сварочный трансформатор (может подойти и мощное пуско-зарядное устройство).

Подключение самодельной установки для наплавки подшипников.

1 — батарея, 2 — рессоры, 3 — подшипник, 4 — стол с подставками.

И чтобы нарастить диаметр наружной обоймы подшипника, этот подшипник нужно будет прокатывать между двух рессор, подключив к рессорам электрический ток (см. рисунок 3). И как я уже говорил, подойдут рессоры от наших отечественных машин, но если подшипник гораздо большего размера, например от грузовика, то и ширину рессор нужно подобрать пошире, от того же грузовика (можно найти старые рессоры на пунктах приёма металлолома, или в автохозяйствах).

Длинна рессор тоже зависит от диаметра подшипника, но как правило хватает длины одной рессоры около метра, а вторую можно отрезать до полуметра (так будет удобнее работать). Соединяем каждую рессору кабелем с полюсными наконечниками батареи или трансформатора, обеспечив хороший контакт.

Можно использовать клеммы от автомобиля, чтобы плотно подсоединить кабели к аккумулятору, ну а к рессорам можно зажать кабели с помощью болтов с шайбами, или мощных зажимов «крокодил» (типа сварочных). Причём полярность при подключении рессор может быть любая.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Конечно работать удобнее вдвоём, так как один человек удерживает подшипник палкой и старается, чтобы он не ушёл в сторону от прямолинейного направления (подруливает). А второй человек, накрыв подшипник верхней рессорой, прокатывает её по поверхности наружной обоймы, при этом подшипник будет немного прокатываться и по нижней рессоре.

Наплавленные подшипники с разной толщиной наплавки.

а — толщина наплавки 0,1 мм, б — толщина наплавки 0,25 мм, в — толщина наплавки в 0,5 мм.

Прокатку выполняют несколько раз, и при этом поверхность наружной обоймы постепенно покрывается большим количеством мелких привариваемых бугорков из металла рессор (см фото слева). И достаточно сделать несколько прокаток, и поверхность наружной обоймы подшипника уже наращивается до такого диаметра, что обойма уже не будет болтаться в своём разбитом отверстии.

На концы верхней рессоры полезно одеть резиновые перчатки и примотать их скотчем, или просто намотать изоленту. Это позволит избежать короткого замыкания рессор и порчи аккумулятора, если при прокатке верхняя рессора своим концом коснётся нижней рессоры.

Это часто случается, если диаметр восстанавливаемого подшипника маленький. И если подшипник уж очень маленького диаметра, то полезно при работе наоборот развернуть верхнюю рессору прогибом вверх.

При работе с аккумулятором, чтобы его не испортить,полезно вообще не защищать ржавчину на рессорах, так как ржавчина обладает дополнительным сопротивлением, которое будет препятствовать чрезмерному росту тока. Но при желании можно подключить и реостат, которым можно будет точно подобрать нужную силу тока.

Если же вместо аккумулятора будет использоваться сварочный трансформатор, то конечно лучше использовать тот, на котором есть регулировка тока. Сварочный ток выставляют в пределах 100 — 150 ампер, и чем ток больше, тем быстрее будет происходить наращивание металла, но и крупнее будут наплавляемые частицы.

Поэтому полезно подобрать золотую середину, чтобы и частицы наплавляемого металла (вкраплений) были не крупные, и возиться долго не пришлось. Можно потренироваться сперва на негодном подшипнике. Но как правило, для нормального увеличения диаметра 110- миллиметрового подшипника на 0,5 мм, потребуется ток в 150 ампер и примерно пять минут накатки. И при этом подшипник нагревается всего лишь до 100 градусов, а значит структура его металла не изменяется.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

Способом, описанным в этой статье, была восстановлена посадка провернувшихся в своих местах подшипников не только легковых автомобилей и мотоциклов, но и грузовиков, и были сэкономлены не малые деньги, так как картер коробки передач или заднего моста, ступицу колеса, или блок двигателя уже не нужно было менять, чего и вам желаю; удачи всем.

Ремонт посадочных мест под подшипники без наплавки

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

- Уже зарегистрированы? Войти

- Регистрация

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Три метода восстановления посадочного места подшипника

Металлополимеры или двухкомпонентные эпоксидные металлопластики WEICON – продукты, предназначенные для быстрого и долгосрочного ремонта, восстановления и техобслуживания металлических поверхностей, узлов и деталей. Используя металлопластики, можно проводить следующие работы:

- ликвидация повреждений от коррозии, в т. ч. точечной;

- создание моделей, инструментов и форм, противостоящих высокотемпературному режиму;

- проведение капремонта металлических поверхностей, а также заделка трещин;

- восстановление посадочных мест подшипников и вал-втулочных соединений;

- ремонт изделий из различных металлов, бетона, пластика и резины.

Характеристики металлополимеров

Перед применением металлополимеров WEICON изучите физическую, токсикологическую и экологическую информацию о выбранном продукте. В инструкции по эксплуатации указаны меры предосторожности и сертификаты по безопасности. Успешный технологический процесс зависит от тщательной подготовки поверхностей. Пыль, грязь, жир, масло, ржавчина и влага имеют негативное влияние на адгезию эпоксидных смол.

Металло-Пластики WEICON в жидком и затвердевшем состоянии:

Что делать, если ослаблено посадочное место под подшипник – три метода восстановления

Для реставрации посадочного места подшипника (от 1 мм в диаметре) используется пастообразный композит, наполенный сталью, WEICONA (wcn10000005).

При высоких нагрузках и температурах эксплуатации восстанавливаемой поверхности, допустимо использование:

- WEICON Ti (wcn10430005-34) пастообразный композит, наполненный сталью с длительной полимеризацией;

- WEICON SF (wcn10250005-34) эпоксидный композит (паста) с быстротвердеющей сталью для быстрого ремонта;

- Универсальный очиститель для обезжиривания поверхностей CLEANER S (wcn15200005);

- Разделительный жидкий агент WEICON F 1000 (wcn10604025) для гладких поверхностей.

Подбор двухкомпонентного эпоксидного композита WEICON осуществляется согласно технической таблице, представленной выше и требуемых технических характеристик для восстанавливаемой поверхности.

За консультацией по подбору металл полимера WEICON обращайтесь к нашему менеджеру по телефону 8 863 270 39 73 или закажите обратный звонок. Отправить запрос или получить дополнительную информацию можно по e-mail: info@energosnab.com

Если объем ремонта небольшой или носит разовый характер, рекомендуем применить Mould Release Agent (wcn11450400-34) для всех случаев, где необходимо защитить поверхность от прилипания металлополимера. Для грубых и текстурных поверхностей оптимально использование разделительного агент-воска WEICON Р 500 (wcn10604500).

Метод №1

Методика восстановления посадочного места подшипника:

- Замерьте величину h1, h2 и h3. Подготовьте маячки для центрирования (рисунок №1).

- Расточите посадочное место на 1-2 мм величины с диаметром (рисунок №2)

- Используя CLEANER S, обезжирьте посадочное место.

- Подготовьте WEICON TI или WEICON SF, согласно инструкции.

- Первый слой втирайте в поверхность движением «крест-на-крест».

- Второй слой следует наносить с избытком – до толщины большего износа. Установите маячки в композит.

- На подшипник нанесите тонким слоем, используя кисть, смазку WEICON F 1000илиWEICON Р 500. В завершении, подшипник нужно запрессовать в композит.

- Через 30-60 мин уберите излишек композита. При необходимости подшипник можно выбивать по истечении 3-4 часов.

При требованиях точности, в качестве центрирования можно использовать «грибок» или вал. Если необходимо собрать сложный узел или механизм, с учетом дальнейшей корректировки подшипника, используйте металлполимеры с длительной полимеризацией. Для срочного ремонта, рекомендуем, применять наши эпоксидные композиты cбыстрой полимеризацией, например WEICONSF или WEICONWR.

Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

К сведению: Данный способ не подходит для подшипника гидродинамического типа.

Технологические этапы ремонта:

- Механическое очищение поврежденного посадочного места.

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

- Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

- механические;

- химические;

- температурные.

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

Получите подробную информацию и помощь в подборе материалов для реставрации посадочного места по телефону (863) 2703973 или направив запрос на e-mail: info@energosnab.com

Этап 4: Обработка поверхности кондуктора

- Возьмите втулку для формирования посадочного места, как на рисунке №5.

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000(купить по артикулу wcn10604025) или примените WEICON Р 500(купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

- Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 4: Устанавливаем центрирующий маятник

- Установите маятник или другое центрирующее приспособление в тех.отверстие, как на рисунке №8

- Посадка маятника проводится в соответствии параметрам плотной или легкопрессовой посадке

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Внимание!

Вы можете зарегистрироваться в интернет-магазине компании «Волгодонскэнергоснаб». Это позволит Вам самостоятельно формировать заказ и выводит на печать счет для оплаты выбранной продукции.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Обычно, если прослабляются посадочные места подшипника (ось или обойма), то применяют два метода восстановления: 1 — наварка полуавтоматом с последующей проточкой, 2 — наварка меди распушенным кабелем. У этих способов есть значительные недостатки! После сварки деталь может «повести» и требуется проточка, а медь не имеет достаточной прочности.

Есть способ о котором мало кто знает, проверен не раз. Требуется обычный сварочный аппарат и любые две плоские длинные, желательно ржавые, железяки (уголки, профильные трубки) сантиметров 30. Железки присоединяем к сварочному аппарату и прокатываем между ними ось или подшипник. Происходит наварка железа на ось или подшипник с минимальным нагревом и без деформации. При необходимости процесс повторяется несколько раз. Иногда этот способ позволяет не производить полный демонтаж деталей.