Внешние и внутренние дефекты ухудшают технические свойства готовых металлических изделий. Важно знать, что называют прожогом, каковы причины его появления и как исправить ситуацию.

Причины появления дефекта

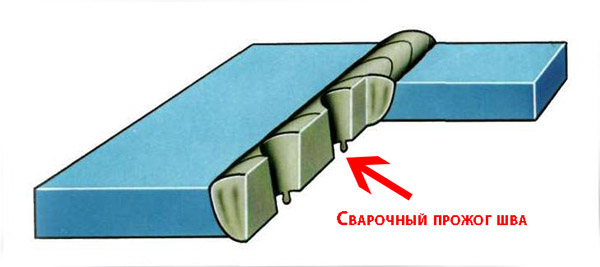

Прожог – это дефект в виде сквозного отверстия в сварном шве. Он возникает в силу объективных и субъективных причин.

К первой группе относят естественные свойства металлов, которые влияют на качество конечной работы. Проблему можно предотвратить, если отнести материал в лабораторию. Там выдадут заключение о его естественных свойствах.

Ко второй группе относят весь перечень характеристик, связанных с процессом проведения сварки. Это оборудование, выбранные материалы, сила тока и иные причины.

В каком случае точно возникнет прожог

Причина появления 90% прожогов – завышенная сила сварочного тока, поэтому важно установить ее правильно. Рассчитывается по формуле:

I = kd, где k – коэффициент, а d – диаметр электрода. Если вы варите трехмиллиметровым электродом, то вместо «d» поставьте цифру «3», в других случаях действуйте по аналогии.

С коэффициентом сложнее, так как его значения разнятся от 25 до 60. Опытные сварщики рекомендуют выбирать диапазон от 30 до 35. Если вы варите в нижнем положении, то применяйте коэффициент от 33 до 35. При использовании другого пространственного положения оптимальное значение – 30-32.

Было проведено два эксперимента:

| Ситуация | Результат |

| Сила тока – 160 А, сварщик пытается лучше расплавить кромки. | Прожог шва возникает почти сразу. |

| Сила тока в пределах нормы – 110 А. Но сварщик медленно ведет электрод. | При медленном ведении прожога не происходит. Дефект возникает при опускании электрода в сварочную ванну. |

Рекомендуется проверять силу тока на отдельной пластине перед работой над основным изделием.

Подробно о том, как правильно выбрать сварочный ток и диаметр электрода, можно узнать тут.

Как обнаружить дефект

Прожог не всегда заметен невооруженным взглядом. Для обнаружения мелких дефектов используют капиллярный контроль шва. Пенетранты — первая часть выявления прожога.

Капиллярный метод контроля качества сварки эффективен для прожогов до 0,5 мм. Алгоритм действий следующий:

- Очистите поверхность изделия перед нанесением пенетранта.

- Нанесите тонкий слой для выявления дефектов. Он моментально проникнет в трещины.

- Подождите несколько минут.

- Вновь воспользуйтесь очистителем. Уберите с поверхности излишки компонента.

- Нанесите проявитель. Проникая в дефектные зоны и подсвечивая их, проявитель визуализирует изъяны сварки.

Есть и другие методы выявления дефектов. Ультразвуковая диагностика и намагничивание выявят все проблемные места и помогут выстроить дальнейший алгоритм действий.

Как предотвратить прожог

Любой дефект негативно влияет на технические свойства металла, поэтому исключите возможные причины его появления:

- Используйте исправное оборудование.

- Убедитесь в квалификации специалиста, если работа поручена ему.

- Не нарушайте технологический процесс. Сверяйтесь с технической документацией, правильно подбирайте оборудование для сварки и сопутствующие материалы.

Самые частые причины нарушения технологического процесса – неправильный выбор длины дуги и несоблюдение параметра тока оборудования, с помощью которого ведутся работы.

Как убрать прожог

Устранение прожогов – двухэтапная процедура. Сначала нужно зачистить шов, затем – заварить заново. Приступая к работе с шлифовальной машинкой, закручивайте круг руками, так как во время движения он затянется сам. Если использовать ключ, то неопытный сварщик может повредить машинку.

Возьмите лепестковый круг, зафиксируйте его. Сначала осуществите грубую очистку, затем проработайте мелкие детали.

Не нужно сильно давить на место зачистки. Прижимайте шлифовальную машинку к изделию собственным весом. Усилия прилагайте лишь в том случае, когда перемещаете ее вдоль или поперек металла.

Если вы будете сильно вдавливать машинку, на изделии появятся зарезы, толщина стенки уменьшится, а инструмент со временем испортится.

Подробнее об устранении дефектов сварки можно почитать здесь.

Следующий шаг – подваривание места прожига. Заполните пустоты сваркой и повторите зачистку. Иногда дефект может остаться, в таком случае проделайте процедуру снова.

Угловые швы зачищать сложнее, так как часто возникают зарезы. Поэтому вначале нужно зачистить одну сторону, затем перевернуть шлифовальную машинку и повторить действие на другой стороне плоскости. Обязательно водите инструмент по кругу для появления небольшого скругления.

Для получения идеального шва используйте наждачную бумагу или напильник.

С какой проблемой сталкиваются сварщики

Наряду с высоким током сварщики допускают другую проблему – слишком большую дугу. Когда вы начинаете варить, большое расстояние между электродом и пластиной заставляет металл растекаться по сторонам, происходит нерасплавление сварочной ванны.

В ходе эксперимента была выяснено, что при работе дуга не гасла, но шов не формировался. Он получился неравномерным, а шлак плохо отделялся. Вывод: если вы будете вести электрод с одинаковой скоростью по шву, то получится металл, который просто лежит на поверхности.

Во избежание такой проблемы длина дуги должна быть 2-3 мм. Даже если вы будете держать электрод под прямым углом, высока вероятность появления прожога.

Другая ошибка сварщиков – неравномерное передвижение электрода при работе над изделием. Оно приводит не только к прожогу, но и к неравномерной форме шва, несплавлению, подрезу (так называется небольшое углубление на месте сплавления шва с металлом).

Правильный подбор режима сварки и техника выполнения сварных швов – гарантия отсутствия любых дефектов, в том числе и прожогов. Если вы начинающий сварщик, то стоит ознакомиться еще и с информацией для новичков. Благодаря ей можно достичь хороших результатов в работе.

Как вам статья?

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

Разновидности сварочных ошибок

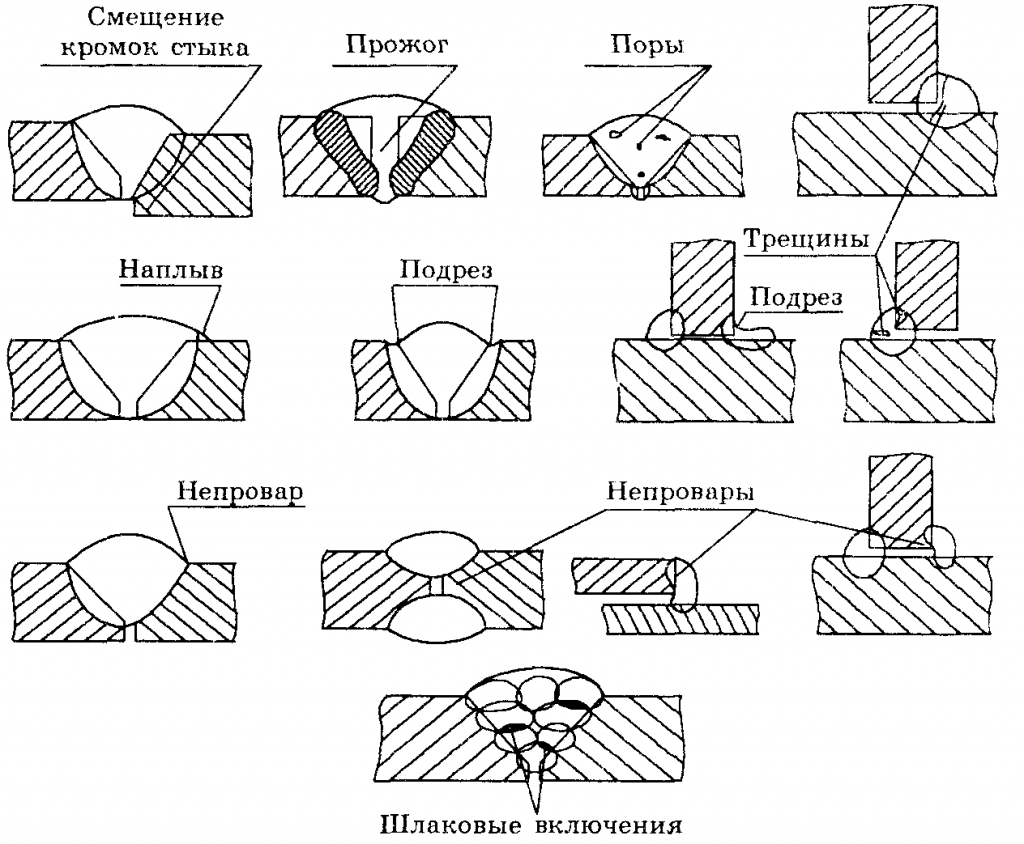

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

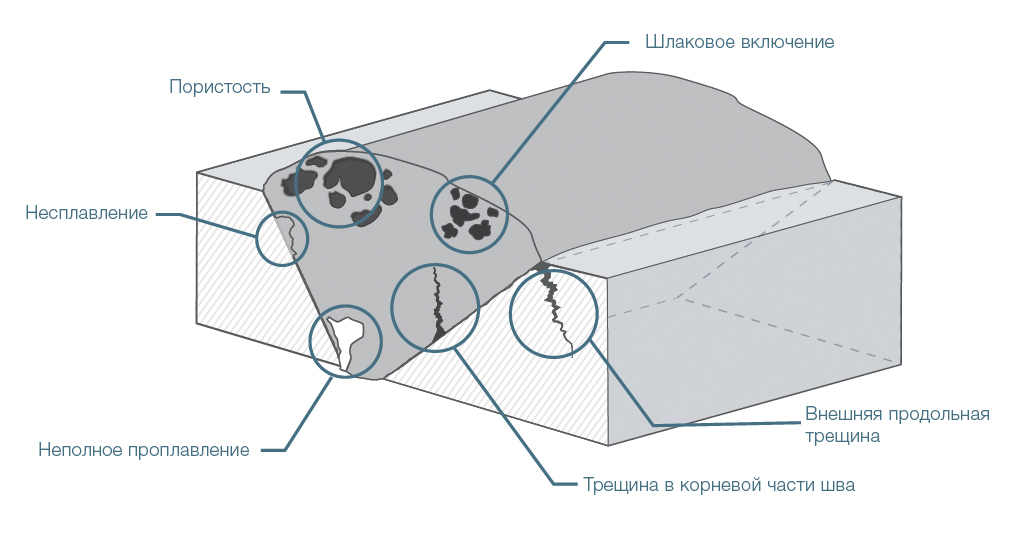

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

✅ Дата публикации статьи: 2019-11-08| 📌 Категория: Технологии сварки | 👁 127 просмотров

Прожог сварного шва является серьезным дефектом сварки, который ухудшает не только внешний вид металлических изделий, но и становится причиной их разрушения. Чтобы не допустить прожога металла при сварке, важно знать, из-за чего именно он образуется и как можно повлиять на данный процесс.

Прожог — это сквозное или частичное отверстие в металле. Образуется данный дефект по разным причинам, но в основном из-за ошибок касательно выбора сварочного оборудования и материалов, а также неправильных настроек режима сварки. Рассмотрим в данной статье сайта про сварку mmasvarka.ru, что такое прожог сварного шва, и как его не допустить при сварке тонкого металла.

Причины возникновения прожогов при сварке

Основные причины из-за чего образуется прожог в металле, связаны вот с чем:

- Осуществляется ручная дуговая сварка слишком тонкого металла;

- Неправильно подобранный диаметр и электроды для сварки;

- Выставлены не те значения сварочного тока на инверторе;

- Неправильно подобран режим сварки (способ сваривания заготовки и её расположение, а также другие моменты, например, скорость сварки, слишком короткая или длинная дуга);

- Металл не успевает охлаждаться в процессе сварки.

Все вышеперечисленные нюансы, так или иначе, влияют на появление прожогов.

Чтобы не допустить возникновение данного дефекта при сварке металлов, нужно обладать определенным опытом и знаниями.

Как не допустить прожог сварного шва

Основная доля прожогов металла при сварке приходится на ошибки связанные с регулировкой сварочного аппарата. Завышенные значения тока, непременно приведут к тому, что на тонком металле образуются сквозные дыры и подобные им дефекты.

Рассчитать сварочный ток для какого-то конкретного случая, можно по очень простой формуле, где L=KD (D это диаметр электрода, K коэффициент). Нужно вместо D подставить используемый диаметр электрода.

Что касается значений коэффициента, то оно может варьироваться в пределах 25-60. Для сварки металла в нижнем положении, рекомендуется выбирать значение коэффициента в пределах 30-35, для другого способа сварки, немного ниже.

Кроме того, предотвратить прожог сварного шва помогут нижеприведённые советы:

- Если нужно варить тонкий металл, то используйте сначала прихватки;

- Не отводите электрод быстро вверх, из-за чего возникнет мощная сварочная дуга, которая приведёт к прожогу тонкого металла;

- Варите постепенно, давайте металлу остывать. Лучше варить «короткими перебежками», что также исключить прожог;

- По возможности охлаждайте заготовку;

- Правильно настройте сварочный аппарат и четко соблюдайте выбранный режим сварки.

Многое из вышесказанного приходит только с опытом. Поэтому не стоит удивляться и «грешить» на сварочный аппарат, мол, тот некачественной сборки и прожигает металл. В большинстве случаев виноват именно сварщик, ну и значительная часть проблем уходит тогда, когда «рука набита» и ты знаешь что делать.

Как убрать прожог металла при сварке

Убрать прожог в металле можно, однако, процедура эта непростая и осуществляется за несколько отдельных этапов. Для начала стоит проанализировать дефект, а без его зачистки, удаления шлака и т. д., здесь уже не обойтись. Поэтому берём шлифмашину и хорошенько зачищаем дефектное место, которое нужно заново заварить.

Причины появления дефекта

Прожог – это дефект в виде сквозного отверстия в сварном шве. Он возникает в силу объективных и субъективных причин.

К первой группе относят естественные свойства металлов, которые влияют на качество конечной работы. Проблему можно предотвратить, если отнести материал в лабораторию. Там выдадут заключение о его естественных свойствах.

Ко второй группе относят весь перечень характеристик, связанных с процессом проведения сварки. Это оборудование, выбранные материалы, сила тока и иные причины.

Устранение подрезов

Для устранения такого дефекта участок изъяна очищают от шлака и грязи, а затем заваривают тонким швом. Желательно, чтобы у электрода был высокий показатель смачиваемости. Однако при этом увеличивается потребность в расходных материалах. Чтобы избежать непредусмотренных затрат, подрезы в сварных швах устраняют аргонодуговой сваркой неплавящимся электродом. После нагрева огрех замазывают расплавленным металлом. Однако такой метод исправления не рекомендуется, если соединение было выполнено другим видом сварки, так как внутри могут быть поры, посторонние включения и пр. Чтобы прочность не уменьшалась, участки сварного соединения с многочисленными подрезами вырубают или вырезают до основного металла и переваривают. Размер удаляемой части должен превышать длину изъяна на 1- 2 см с каждой стороны.

После исправления сварные соединения проходят повторную проверку. При выявлении дефектов отправляются на доработку. Один и тот же участок допускается исправлять в зависимости от сорта стали не более 2 — 3 раз. Это связано с изменением характеристик металла после повторной сварки. При исправлении следует учитывать, что при усилении сварного соединения снижается стойкость к вибрации.

В каком случае точно возникнет прожог

Причина появления 90% прожогов – завышенная сила сварочного тока, поэтому важно установить ее правильно. Рассчитывается по формуле:

I = kd, где k – коэффициент, а d – диаметр электрода. Если вы варите трехмиллиметровым электродом, то вместо «d» поставьте цифру «3», в других случаях действуйте по аналогии.

С коэффициентом сложнее, так как его значения разнятся от 25 до 60. Опытные сварщики рекомендуют выбирать диапазон от 30 до 35. Если вы варите в нижнем положении, то применяйте коэффициент от 33 до 35. При использовании другого пространственного положения оптимальное значение – 30-32.

Было проведено два эксперимента:

| Ситуация | Результат |

| Сила тока – 160 А, сварщик пытается лучше расплавить кромки. | Прожог шва возникает почти сразу. |

| Сила тока в пределах нормы – 110 А. Но сварщик медленно ведет электрод. | При медленном ведении прожога не происходит. Дефект возникает при опускании электрода в сварочную ванну. |

Рекомендуется проверять силу тока на отдельной пластине перед работой над основным изделием.

Подробно о том, как правильно выбрать сварочный ток и диаметр электрода, можно узнать тут.

Прожог — основной дефект при сварке профилей

Тонкие стенки профильных труб не позволяют образованию нормальной сварочной ванны. Она имеет такой малый объем, что любые отклонения от технологии сварки приводят к резкому изменению тепловых параметров, которые в случае повышенного нагрева разрывают целостность ванны. Сварочные кромки в этом случае оплавляются сами по себе, таким образом, получается прожог — отверстие (сквозное или частичное) в стенках профиля. Основная причина дефекта в неправильной организации процесса теплоотвода для предотвращения перегрева зоны сварки.

Как обнаружить дефект

Прожог не всегда заметен невооруженным взглядом. Для обнаружения мелких дефектов используют капиллярный контроль шва. Пенетранты — первая часть выявления прожога.

Капиллярный метод контроля качества сварки эффективен для прожогов до 0,5 мм. Алгоритм действий следующий:

- Очистите поверхность изделия перед нанесением пенетранта.

- Нанесите тонкий слой для выявления дефектов. Он моментально проникнет в трещины.

- Подождите несколько минут.

- Вновь воспользуйтесь очистителем. Уберите с поверхности излишки компонента.

- Нанесите проявитель. Проникая в дефектные зоны и подсвечивая их, проявитель визуализирует изъяны сварки.

Есть и другие методы выявления дефектов. Ультразвуковая диагностика и намагничивание выявят все проблемные места и помогут выстроить дальнейший алгоритм действий.

Разновидности дефектов

Согласно общим принципам и положениям технологии, связанные со сварочным оборудованием выделяют две разновидности возникновения дефектов:

- Внешние. Это видимые дефекты, которые можно увидеть невооружённым глазом. К таким дефектам относятся непровары, а также прожог сварного шва.

- Внутренние. К этим типам относятся трещины, сколы, напряжение, поры, которые можно выявить лабораторным путём.

Разновидность прожога шва

Для каждой системы выявления дефектов разработаны собственные правила и режимы, которые имеют регламенты, разработанные государственными стандартами.

Как предотвратить прожог

Любой дефект негативно влияет на технические свойства металла, поэтому исключите возможные причины его появления:

- Используйте исправное оборудование.

- Убедитесь в квалификации специалиста, если работа поручена ему.

- Не нарушайте технологический процесс. Сверяйтесь с технической документацией, правильно подбирайте оборудование для сварки и сопутствующие материалы.

Самые частые причины нарушения технологического процесса – неправильный выбор длины дуги и несоблюдение параметра тока оборудования, с помощью которого ведутся работы.

Виды дефектов сварки

Правильный сварочный шов подразумевает однородность состава основного и присадочного материала, образование нужной его формы, отсутствие трещины, непровара, наплыва, наличием чужеродных веществ. Различают следующие виды дефектов сварных соединений:

Что собой представляют наружные дефекты?

Наружные дефекты сварных швов и соединений обнаруживаются визуально. Нарушения режима сварки, не соблюдение точности направления и движения электрода из-за спешки или безответственности сварщика, колебания напряжения электричества при производстве сварочных работ приводят к образованию шва неправильного размера и формы.

Характерными признаками наружного вида брака являются: различие ширины продольных швов и катетов угловых, резкость перехода от основной стали к наплавленной.

При ручном способе сварки нарушения происходят вследствие ошибок в подготовке кромок, пренебрежения режимом и скоростью сварки, отсутствия своевременного контрольного обмера. Дефекты сварных швов и причины их образования при ведении автоматического или полуавтоматического способа сварочных работ кроются в чрезмерных скачках напряжения электричества, ошибках в режиме. Различают следующие наружные виды дефектов сварных швов:

Трещины швов бывают горячие и холодные, продольные, поперечные, радиальные. Первые из них имеют место при применении высоких температур от 1100 до 1300°С, воздействующих на свойства металла в плане снижения пластичности, появления деформаций растяжения. Этот вид дефектов сварных швов сопровождается увеличением в составе стали нежелательных химических элементов. Холодные трещины могут появляться при температуре до 120°С во время остывания, позже – под воздействием нагрузок во время эксплуатации. Причиной данного вида брака может стать снижение прочности стали из-за сварочных напряжений или присутствие растворенных атомов водорода.

Подрез характеризуется наличием углубления между сплавленной и основной сталью. Этот вид дефекта сварочного шва встречается больше других. Увеличение напряжения дуги при быстрой сварке, приводит к утончению толщины стали, снижению прочности. Более глубокая проплавка одной из кромок является причиной стекания жидкой стали на другую поверхность, из-за чего канавка сварки не успевает заполниться. В данном случае, дефекты сварки и способы их устранения определяются визуально. Недостатки в работе устраняются путем зачистки, с последующей переваркой.

Наплыв возникает, когда сплавленный металл натекает на поверхность основной стали без образования однородной массы с ним. Этому виду брака характерно образование очертания шва без обретения достаточной прочности, что сказывается в общей выносливости металла. Причина брака в применении низкого напряжения дуги, наличие окалин на кромках частей, натекание проплавленной стали при сварке горизонтальных швов, когда поверхность свариваемых конструкций вертикальна. Чрезмерно медленная сварка также приводит к образованию наплывов, из-за появления излишек расплавленного металла.

Кратеры появляются из-за резкого отрыва дуги. Они имеют вид углублений, где может образоваться непровар, рыхлость материала с усадочным свойством, приводящим к появлению трещин. Кратеры возникают из-за погрешностей сварщика. Так как кратер обычно является причиной появления трещин, из-за чего не допускается, при его обнаружении следует зачистить, затем заваривать повторно.

Свищи имеют вид воронок с углублением на теле шва. Они образуются из раковин или пор достаточно больших размеров, при недостаточной подготовке поверхности элементов сварки и присадочной проволоки. Данный вид дефекта также можно увидеть при визуальном осмотре и подлежат немедленному устранению.

Внутренние дефекты сварочных швов

Внутренние недостатки сварки визуально обнаружить невозможно. Обычно появляются из-за нарушения технологического процесса сварки и не надлежащего качества материала. При внутренних дефектах также могут появиться трещины, но они не видны или малы, но со временем могут раскрыться. Скрытые трещины опасны тем, что их трудно обнаружить, а напряжение может возрастать постепенно, и может привести к скоротечному разрушению конструкции, поэтому чрезмерно опасны. Причиной брака могут быть огромные напряжения, быстрое охлаждение при использовании углеродистых и легированных сталей. Наиболее распространенные виды данного рода дефектов следующие:

Непровар происходит при недостаточном сплавлении свариваемых частей шва на местах. Причина кроется в ненадлежащей подготовке кромок, связанных с наличием ржавчины, окалины, недостатком зазора и притуплением кромок. Кроме этого, спешка и быстрая скорость ведения сварки, малая сила тока или смещение электрода от оси шва тоже могут привести к непровару шва. Из-за уменьшения сечения сварного шва появляется концентрация напряжений, что отражается в снижении прочности соединений, которая составляет при вибрационных нагрузках до 40%, а большие участки непроваров – до 70%. При превышении допустимых значений требуется зачистка шва и ее переварка.

Поры – это свободные пространства сварного шва, заполненные газом, преимущественно, водородом. Причиной этого вида брака является наличие чужеродных примесей в свариваемых материалах, сырость, недостаточная защита сварочной ванны. При превышении допустимых концентраций пор сварочный шов подлежит переварке.

Кроме этого, можно отметить шлаковые, вольфрамовые, оксидные включения, также возникающие при нарушении технологии сварочного процесса.

Сквозные дефекты

Этот вид брака подразумевают наличие пор, проходящих через всю толщину сварки, также обнаруживаются визуально. Преимущественно возникают при ведении сквозной сварки. При данном виде дефекта возможно появление прожогов и трещин.

Прожог возникает от применения большого тока и медленной сварки. Причина – чрезмерная открытость зазора у кромок, неплотное прилегание подкладок, вследствие чего происходит утечка сварочной ванны. Проверка шва на наличие брака проводится визуально, при его превышении допустимой нормы, требуется зачистка и переварка сварки.

Как убрать прожог

Устранение прожогов – двухэтапная процедура. Сначала нужно зачистить шов, затем – заварить заново. Приступая к работе с шлифовальной машинкой, закручивайте круг руками, так как во время движения он затянется сам. Если использовать ключ, то неопытный сварщик может повредить машинку.

Возьмите лепестковый круг, зафиксируйте его. Сначала осуществите грубую очистку, затем проработайте мелкие детали.

Не нужно сильно давить на место зачистки. Прижимайте шлифовальную машинку к изделию собственным весом. Усилия прилагайте лишь в том случае, когда перемещаете ее вдоль или поперек металла.

Если вы будете сильно вдавливать машинку, на изделии появятся зарезы, толщина стенки уменьшится, а инструмент со временем испортится.

Подробнее об устранении дефектов сварки можно почитать здесь.

Следующий шаг – подваривание места прожига. Заполните пустоты сваркой и повторите зачистку. Иногда дефект может остаться, в таком случае проделайте процедуру снова.

Угловые швы зачищать сложнее, так как часто возникают зарезы. Поэтому вначале нужно зачистить одну сторону, затем перевернуть шлифовальную машинку и повторить действие на другой стороне плоскости. Обязательно водите инструмент по кругу для появления небольшого скругления.

Для получения идеального шва используйте наждачную бумагу или напильник.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

- во время работ применялись некачественные расходные материалы;

- не соблюдалась технология выполнения сварочных работ;

- низкого качества металл, используемый для создания сварной конструкции;

- неисправность оборудования или некачественная его работа;

- неправильно выбранный режим сварки;

- допущены технологические ошибки из-за низкой квалификации специалиста.

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

С какой проблемой сталкиваются сварщики

Наряду с высоким током сварщики допускают другую проблему – слишком большую дугу. Когда вы начинаете варить, большое расстояние между электродом и пластиной заставляет металл растекаться по сторонам, происходит нерасплавление сварочной ванны.

В ходе эксперимента была выяснено, что при работе дуга не гасла, но шов не формировался. Он получился неравномерным, а шлак плохо отделялся. Вывод: если вы будете вести электрод с одинаковой скоростью по шву, то получится металл, который просто лежит на поверхности.

Во избежание такой проблемы длина дуги должна быть 2-3 мм. Даже если вы будете держать электрод под прямым углом, высока вероятность появления прожога.

Другая ошибка сварщиков – неравномерное передвижение электрода при работе над изделием. Оно приводит не только к прожогу, но и к неравномерной форме шва, несплавлению, подрезу (так называется небольшое углубление на месте сплавления шва с металлом).

Правильный подбор режима сварки и техника выполнения сварных швов – гарантия отсутствия любых дефектов, в том числе и прожогов. Если вы начинающий сварщик, то стоит ознакомиться еще и с информацией для новичков. Благодаря ей можно достичь хороших результатов в работе.

Подрез сварного шва и 7 способов его предотвращения

Дефекты сварочных соединений часто усложняют нам жизнь. Подрез сварного шва или усадочная канавка является изъяном, характеризующимся образованием канавки возле корня одностороннего сварного шва из-за перегрева основного металла или металла шва (усадка на кромках при сплавлении). Это происходит, когда сварщик пытается варить с высоким сварочным напряжением или при быстрой скорости сварки. Кроме того, неправильный угол наклона направляет дугу в сторону более тонких краев, где перегрев может сжечь металл. Способствовать такому дефекту сварочных соединений может неправильное использование защитной газовой атмосферы, нарушение техники сварки, положение свариваемого предмета и т.д.

Усадочные канавки всегда были серьезной проблемой в отраслях промышленности связанных со сваркой и обработкой сталей. Были предприняты усилия чтобы решить эту проблему в последние годы. Ниже приведены советы, которые эффективно помогают упреждать или снижать частоту этого явления.

Соответствующее нагревание

Подрез сварного шва чаще всего вызывают высокие тепловые очаги, возникающие впоследствии прохода вблизи кромок. Это может привести к перегреву и плавлению вблизи корня шва. Для предотвращения дефектов необходимо проявлять большую осторожность при сварке металлов за счет уменьшения силы тока при приближении к более тонким и свободным краям.

Положение электрода при сварке. Правильный угол

Ошибочный угол при сварочных работах часто играет особо важную роль для появления дефектов такого рода. Даже один проход с неправильным углом, который направляет больше тепла свободным краям, способствует склонности сварного шва к появлению усадочных канавок. Во избежание проблем понадобится просто использовать правильные углы, дабы направить больше тепла в сторону более толстых компонентов по сравнению со свободными краями.

Умеренная скорость сварки

Изготовление сварного шва с высокой скоростью плавления, является еще одной большой причиной усадки на кромках. При этом некоторая часть исходного базового металла вдавливается в нижнюю центральную часть сварочной ванны и из-за быстрого отвердевания оставляет углубление по краям. Рекомендуется проводить сварочные работы умеренным темпом. Не стоит забывать: медленная скорость также негативно скажется на результате работ и не даст удовлетворительных результатов.

Корректный выбор защитного газа

В случае MAG-сварки (Metal Active Gas), неправильный выбор экранирующего газа может стать одной из основных причин появления подреза сварного шва. Правильный состав газа в соответствии с требованиями по типу материала и его толщине обеспечат хороший результат. При сварке углеродистых сталей лучше всего применять двуокись углерода в сочетании с инертными газами.

Правильная технология сварки

Подрез сварного шва или усадочные канавки часто возникают при попытке сварщика сделать сварной шов с чрезмерным поперечным перемещением электрода при сварке. Кодексы и нормы по стандартам требуют рекомендуемой ширины шовной зоны в зависимости от размера электрода. Размер шва при сварке не должен быть более приемлемого предела, иначе в противном случае шов может быть склонен к подрезам. Для того, чтобы не допустить этого, нужно стремиться либо уменьшить размер шовной зоны или делать многопроходные швы.

Правильное положение предмета в пространстве

Некоторые сварщики пытаются делать угловые швы не в горизонтальном положении, а в вертикальном, что способствует усадке на кромках. В этом случае депрессивные формы образуются из-за недостаточного заполнения металлом кромок стыка. Для предотвращения, по возможности, попытайтесь варить в горизонтальном положении, чтобы обеспечить адекватное потребление электрода.

Использование многофункциональных систем сварки

Применение многофункциональных аппаратов для MIG/MAG сварки предусматривает упомянутые выше предупреждения и позволяет выполнять тонкие сварные швы с улучшенными механическими свойствами. Таким образом, подрез сварного шва лучше всего предотвращает данный метод. Соблюдая все указанные правила, сварщик минимизирует вероятность негативных последствий и дефекты сварных швов такого рода в крайнем случае будут минимальными.

blog.svarcom.net

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

6792

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

- Разновидности сварочных ошибок

- Наружные изъяны Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Горячие либо холодные трещины

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Дефекты сварных соединений

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины

. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы

. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Наплывы

. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Прожоги

. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Непровар

. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры

. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Свищи

. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Посторонние включения

. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость

. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла

. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Основные виды дефектов

Зачастую в нашей работе или в беседе с представителем заказчика мы сталкиваемся с такой проблемой, как элементарное техническое непонимание терминов, связанных с неразрушающим контролем. Это вызвано тем, что во многих компаниях и на предприятиях переговорами и заключениями договоров с подрядчиками , в нашем случае с лабораторией неразрушающего контроля, занимаются люди далекие от этой сферы деятельности: снабженцы, сметчики, коммерсанты и др.

Ниже размещенная статья, как раз и призвана устранить пробелы в знаниях основных дефектов, которые выявляются при проведении неразрушающего контроля, и причин их возникновения. Так же нижеизложенная информация поможет при выборе метода контроля.

Трещина — дефект в виде разрыва металла сварного соединения или наплавленной детали (изделия)

Основными причинами возникновения трещин при сварке являются сварочные напряжения, резкое охлаждение шва, перегрев шва, высокое содержание углерода и кремния в основном металле, неподходящий и/или влажный присадочный и вспомогательный материал. Трещины в металле шва выявляются ультразвуковым и радиографическим контролем.

Оба метода имеют свои слабые стороны при выявлении трещин. Так как трещина является самым опасным дефектом, то предпочтительно применять эти методы совместно.

Радиографический контроль может пропустить трещину в случае ее малого раскрытия и расположения перпендикулярно излучению рентгеновских лучей. Ультразвуковой контроль может не «увидеть» трещину, если она распространяется параллельно направлению распространения ультразвуковой волны. Поверхностные трещины хорошо выявляются с помощью капиллярного, магнитного, вихретокового, а также визуального и измерительного контроля.

Свищ — дефект в виде воронкообразного или трубчатого углубления в сварном шве

Основными причинами образования пор и свищей являются загрязнения в зоне сварки, повышенная влажность окружающей среды и/или сварочных материалов, высокое содержание углерода в основном металле и/или присадочном материале, большая скорость сварки и/или быстрое охлаждение шва, нарушение защиты сварочной ванны (сквозняки, неравномерная подача защитного газа и т.д.).

Выявляются поры и свищи с помощью радиографического и ультразвукового контроля. При выявлении пор, радиографический контроль имеет ряд преимуществ по отношению к ультразвуковому.

При ультразвуковом контроле имеет значение форма, размер, расположение и ориентация поры, что для радиографического контроля несущественно. Выходящие на поверхность поры и свищи зачастую выявляются с помощью капиллярного, магнитного, визуального и измерительного контроля.

Подповехностные поры могут быть выявлены также с помощью магнитного и вихретокового контроля.

Непровар — несплавление в сварном соединении или наплавленной детали между основным металлом и металлом шва (наплавленным металлом) или между отдельными валиками

Основные причины возникновения непроваров — это неправильная подготовка разделки шва (скос кромок, притупление), отсутствие необходимого зазора при сборке, недостаточная сила сварочного тока, превышение скорости сварки.

Выявляется непровар как с помощью ультразвукового, так и с помощью радиографического контроля. В случае доступа к корню шва визуально-измерительным методом контроля. Ограничение для ультразвука при выявление непроваров является только малая толщина свариваемых изделий.

В случае с рентгеном такого ограничения нет.

Выпуклость корня шва — часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем)

Причиной возникновения выпуклости в корне шва могут послужить большой зазор между кромками при сборке под сварку, неправильная подготовка кромок, высокая сила тока, неправильная скорость сварки, длинная сварочная дуга.

Вогнутость корня шва — углубление на поверхности сварного соединения с односторонним швом в месте расположения его корня (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей). Образуется вогнутость корня шва при высокой скорости сварки, неправильной подготовке шва при сборке под сварку, при перегреве первого слоя, а также в местах прихваток

Выявляются выпуклости и вогнутости корня шва радиографическим и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Смещение кромок — несовпадение уровней расположения свариваемых (сваренных) деталей в стыковых сварных соединениях. Смещение кромок в сварном соединении образуется при неправильной сборке под сварку, а также при недостаточном количестве и качестве прихваток

Выявляются как радиографическим так и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшегося вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки

Образуется при большом токе и малой скорости сварки, при неправильной сборке изделий под сварку (большой зазор между кромок)