Рама автомобиля является главной опорной структурой, к которой прикрепляются другие компоненты.

Рамная конструкция кузова применялась практически на всех автомобилях в мире до начала 1960‑х годов. Первые рамы изготавливались из дерева (чаще всего ясеня). В 1930‑х годах на смену деревянным пришли стальные рамы. С течением времени, практически все пассажирские автомобили изменили свою конструкцию на «несущий кузов» (см. статью “Конструкция несущего кузова автомобиля”). В наши дни рамный кузов применяется, в основном, для внедорожников, грузовиков и автобусов. Продольные балки рамы принимают на себя основные нагрузки. Поперечины обеспечивают сопротивление боковым нагрузкам и увеличивают торсионную жёсткость.

Содержание:

- Типы рам автомобилей

- Диагностика рамы

- Как выпрямить раму?

- Как правильно резать раму?

- Если треснула рама

- Сварка рамы автомобиля

- Сварка рамы из высокопрочной стали

- Усиление рамы

Рама с одним слоем металла используется на большинстве небольших и средних транспортных средствах. Некоторые рамы состоят из двух слоёв металла, имеют дополнительную балку внутри главной балки. Такой дизайн даёт повышенную прочность без потери гибкости. Такая конструкция может быть на больших грузовиках. Часто двойной металл используется только на отдельных секциях рамы. Различные производители имеют свои собственные концепции дизайна и разработки, благодаря которым достигают необходимых характеристик рамы.

Главные функции рамы на транспортном средстве:

- Удерживать механические компоненты и кузов.

- Принимать на себя статические и динамические нагрузки.

- Рама должна не только давать хорошую поддержку для кузова и его компонентов, но, в тоже время, обеспечивать гибкость. Такая гибкость необходима, так как жёсткая рама, наиболее вероятно, треснет, чем гибкая, которая сможет согнуться и возвратиться обратно после прекращения нагрузки. Рама с торсионной гибкостью также уменьшает нагрузку на подвеску при езде по неровностям дорог.

Типы рам автомобилей

Типы рам в зависимости от конструкции:

- Рама лестничного типа (имеет такое название из-за сходства с лестницей)

- Рама, совпадающая с периметром кузова автомобиля (классическая, подобна раме лестничного типа)

- Х‑образная (применялась в американских автомобилях 1950–1960 годах)

- Пространственная рама (space frame), трёхмерная конструкция из труб.

Типичный материал, используемый для создания рамы автомобиля – углеродистая сталь или сплавы алюминия (чтобы достичь конструкции более лёгкого веса).

В случае с отдельной рамой, она сделана из структурных элементов, называемых балками. Это простые конструкции из стальных профилей разного сечения.

- Секции рамы могут быть изготовлены из С‑образного профиля (наиболее распространённый тип балок).

- Коробчатого профиля (квадратной трубы)

- трубчатых секций (труба круглого сечения).

Рамы могут иметь закруглённые арки. Таким образом, вместо того, чтобы возвышаться над полуосями, рама с арками располагается ниже, примерно вровень с полуосями и огибает их.

Диагностика рамы

- Если есть подозрения искривления рамы, то нужно сделать диагональные замеры между контрольными точками (см. “Измерение геометрии кузова”), чтобы точно определить, куда произошло смещение.

- Для длинномерных рамных транспортных средств есть несколько методов измерения рамы для определения искажения. Все методы используют прямую линию как исходную координату и сравнивают раму с этой линией, чтобы определить прямолинейность рамы. Методы определения прямой исходной линии включают использование лазерного луча, натягивание шнура.

- Использование лазера является точным методом. Лазер настраивается на один конец рамы, примерно 5 см от края рамы и направляется вдоль рамы на другой конец, на то же расстояние от края рамы. Часть плоского материала, такого как картон, удерживается у рамы. Это делается в нескольких точках вдоль рамы. Измерения записываются и, в идеале, должны совпадать на всех точках. Отклонение будет означать искривление рамы. Также можно проверять высоту. Если она отклоняется вверх или вниз, то это означает изгиб в раме.

- Метод со шнуром является подобным методом, как и лазер, кроме того, что лазер заменяется шнуром.

- Тест отвесом не требует специального оборудования и подходит, если слишком много преград вдоль рамы, мешающих измерению и сложных в демонтаже. Метод использует отвес, чтобы пометить точки на полу мастерской, и шнур, чтобы соединить эти точки. Симметричные точки выбираются на нижней части балок рамы. Отвес опускается от внешней стороны симметричных точек, чтобы сделать пометки мелом на полу. Точки соединяются. Все диагонали должны пересекать центральную линию, если рама ровная. Допуск для каждой проверки зависит от размера рамы, но 6 мм обычно 6 мм отклонения считается максимумом.

Как выпрямить раму?

Большая часть энергии во время аварии поглощается рамой.

В зависимости от природы аварий, могут возникнуть дефекты следующих видов:

- Смещение в горизонтальной и/или вертикальной плоскости

- Скручивание рамы

- Искривление рамы

- Искривление поперечин

Часто, при аварии, возникают несколько видов повреждений одновременно. Часть рамы может сдвинуться как в бок, так и одновременно вниз.

При незначительном повреждении раму можно выправить. Если повреждение слишком серьёзное, чтобы его можно было устранить, то вырезается повреждённый металл и приваривается новый, с учётом размеров расстояний между контрольными точками. Сварочные соединения усиливаются специальными накладками. Как правильно резать сваривать и усиливать раму мы рассмотрим в этой статье ниже.

Повреждённая рама может быть причиной наклона кузова на одну сторону, повышенного износа элементов подвески и покрышек. Два наиболее частых повреждения рамы – скручивание и сгибание вниз (иногда одновременно в бок). Отличие этих двух повреждений едва различимое, но важное с точки зрения ремонта. К сожалению, ремонт изгиба как скручивания или наоборот может вызвать дополнительные повреждения, которые будет сложно или невозможно устранить.

Скручивание рамы может произойти, если автомобиль с разгона попал в траншею. Один из главных симптомов скрученной рамы – автомобиль наклоняется вниз с одной из сторон. На фото ниже можно увидеть сильное скручивание рамы, глядя с задней части автомобиля. Одна сторона рамы смещается вниз, а другая вверх. При таком повреждении автомобиль может вести себя нестабильно, особенно на поворотах и на высокой скорости. Скручивание рамы обычно бывает только в её центральной секции. При этом повреждение может проявляться по всему кузову. После ремонта края рамы встанут на место, так как скрученная центральная секция их держала в неправильном расположении. Если не правильно диагностировать скручивание рамы и править её неправильно расположенные отдельные части, то можно только усугубить повреждение.

Другой вид деформации, когда одна из продольных балок смещена, то это влияет и на центральную секцию. Рама принимает форму параллелограмма. Такое повреждение может влиять на подвеску и, при движении, машина будет ехать под углом (передняя ось может не на одной линии с задней).

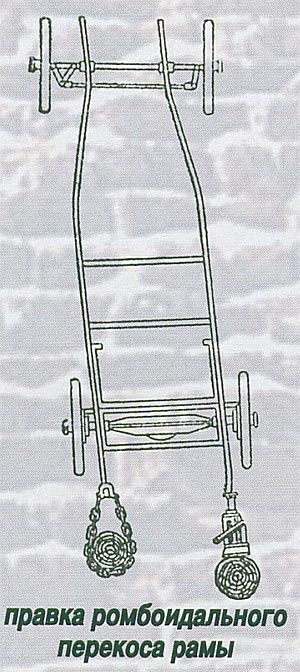

Измерение «геометрии» рамы должны выявить степень её повреждения. После понимания направления и степени смещения элементов рамы, рама закрепляется и применяется специальное вытягивающее оборудование для возвращения первоначальной формы. Используются гидравлика и цепи. Нужно избегать концентрированного воздействия в одно точку, подкладывая деревянные блоки, чтобы распределить усилие на большую площадь.

Рама имеет так называемую память. Металл стремиться возвратиться в первоначальное положение. Важно правильно «помочь» ему принять оригинальную форму и положение при помощи вытягивающих устройств. Неправильные действия при ремонте становятся причиной дополнительной деформации рамы и усложнения ремонта.

Главное правило при вытягивании в кузовном ремонте, которое относится и к раме – вытягивать в противоположном удару направлению и последовательности. Вытягивать деформацию нужно постепенно, с промежуточными измерениями расстояний между контрольными точками. Последовательность такая: вытягивать, удерживать в натянутом состоянии и продолжать вытягивание снова. Делайте перетяжку немного дальше оригинальных параметров, так как металл немного возвращается обратно после ослабления вытягивающего усилия.

Если рама не подвергалась термической обработки на заводе, то возможно нагреть поврежденный элемент для облегчения процесса выправления. При использовании нагрева металл должен остывать естественным путём.

Как правильно резать раму?

- Не делайте срезов поперёк балок. Так, после сварки, не создаётся зон с концентрацией напряжения. Срез можно делать под углом 45 или 30 градусов, либо в виде «Z». Это даст больше площади для сварки. Так нагрузка будет распределяться на более масштабный шов.

- Нужно предварительно отметить линии среза рамы. Используйте широкую малярную ленту, чтобы разметить все срезы. Её можно наклеить и чертить будет легче на ней.

- Избегайте резать раму на неровных секциях, таких как изгибы, арки, впадины.

- Приварите, зачистите шов до уровня поверхности и потом приварите усиливающую накладку.

Треснула рама

Всегда старайтесь понять и определить причину возникшей трещины.

Частая причина трещин в раме, особенно грузовиков – усталость металла. Так происходит из-за циклических погрузок и разгрузок. Часто трещины возникают в нижней части балок, так как она часто находится под наибольшим напряжением.

Усталость является поведением материала, когда подвергаемый циклическим нагрузкам материал может дать трещину. Усталость – это когда Вы что-то сгибаете несколько раз, до момента, когда материал сломается. Каждый материал имеет предел эластичности.

Трещины могут быть отремонтированы сваркой, зачисткой до плоского состояния и последующей приваркой усиливающей пластины (см. ниже).

Не приваривайте заплату прямо на трещину, не заварив её по правилам.

Сварка рамы автомобиля

- Автомобиль содержит много электронных модулей и блоков управления. Они чувствительны к электрическому вмешательству, которое может исходить от сварочного аппарата. Перед сваркой снимите минусовую клемму с аккумулятора. Топливные баки и трубки вблизи сварочной зоны должны быть демонтированы. Трубки и электрические кабели нужно защитить от брызг и высокой температуры при сварке. С области сварки краска должна быть предварительно удалена. Рама может иметь заводское восковое покрытие для защиты от коррозии. Перед началом сварки необходимо удалить воск в зоне ремонта. Прикрепите сварочную «массу» к раме, как можно ближе к месту сварки.

- Не используйте ацетилен-кислородную (автогенную) сварку при ремонте рамы.

- Одно из главных правил при сварке рамы – никогда не варить поперёк к нагрузке. Вертикальные швы концентрируют нагрузку только в одной секции сварочного шва. Когда рама гнётся, сварочный шов может создать место концентрации напряжения, которое приведёт к появлению трещины. Вертикальные швы всегда будут ломаться, потому что нагрузка тянет поперёк ширины шва вместо того, чтобы рассеивать вдоль длины.

- Для лучшего проникновения, свариваемые части рамы должны быть приготовлены двойной буквой «V» на обеих сторонах. На раме с двойным слоем сварочное проникновение должно быть как одиночная «V» для каждого слоя. Лучше не вырезать, а выточить V‑образную канавку. В зависимости от доступа, при сварке, с обратной стороны можно прикладывать охлаждающую подложку (из меди). V‑образная канавка с противоположной ремонту стороны должна быть достаточно глубокой, чтобы дойти до металла, который образовался от сварки с другой стороны.

- После завершения сваривания, весь излишний металл шва должен быть отшлифован до плоского состояния.

- Если приваривается новая секция к раме, нужно проверить расстояние между контрольными точками.

- При сварке двухслойной рамы, во время соединения рамных балок, оба слоя (внутренний и внешний) должны быть сварены в разных местах, с минимальным расстоянием швов в 30 cм.

- Усиливающая накладка приваривается при ремонте трещины или при соединении двух частей рамы, дополнительно к основному сварочному шву (см. «усиление рамы» ниже).

Сварка рамы из высокопрочной стали

- Современные автомобили могут иметь раму из высокопрочной стали (high tensile steel).

- Высокопрочная сталь имеет увеличенную прочность, которая достигается во время тепловой закалки.

- Большинство таких рам требуют некоторого предварительного нагрева перед сваркой, так как имеют тенденцию быть более чувствительной к растрескиванию, чем мягкая (малоуглеродистая) сталь. Металл должен быть равномерно нагрет по всей толщине на 8–10 см в обе стороны ремонта до 100 градусов по Цельсию. Это важно, так как сварка на холодном части высокопрочной стали станет причиной слишком быстрого нагрева и слишком быстрого остывания. Это быстрое остывание является главной причиной появления трещин. Предварительный нагрев также помогает сократить уровень водорода и минимизирует водородную хрупкость. Правильная температура предварительного нагрева определяется конкретной маркой стали и её толщиной. Также, сварщик должен поддерживать правильную температуру между интервалами сварки. Температуру можно отслеживать, используя специальный термокарандаш или контактный пирометр, в идеале на обратной стороне соединения, на 10 см от зоны ремонта.

- Варите высокопрочную сталь без поперечных колебаний горелки. Это ограничит нагрев металла и не ослабит его. Не варите на сквозняке и при низкой температуре, иначе расплавленный металл будет охлаждаться слишком быстро, вызывая появление трещин сразу после сварки или через несколько дней.

- Как и в любом сварочном процессе, контроль скорости движения и соблюдение рекомендованных настроек сварочного аппарата минимизирует тепловую нагрузку во время сварки высокопрочной стали.

Усиление рамы

После сварки шов на раме необходимо усилить.

Есть два типа усилений – вставка профильного усилителя внутрь (или снаружи) или укрепляющая накладка. Каждый тип усилителя предлагает разную степень прочности. Выбор метода усиления должен осуществляться из того, что лучше подходит для конкретной рамы и расположения места ремонта.

Все усилители должны быть сделаны из одного и того же металла, той же толщины, что и рама. Если рама из высокопрочной стали, то и усилитель должен быть из высокопрочной стали.

Усиливающие накладки используются на рамах чаще всего. Они распределяют напряжение (от нагрузки) на большую площадь. Нет смысла использовать накладку из более толстого металла, так как она не будет гнуться так же, как остальная часть рамы, из-за чего может появиться трещина.

На усиливающих накладках и профильных усилителях не должно быть сторон, проходящих поперёк балок рамы. При приваривании усилителя швы должны проходить наискосок и вдоль балок рамы.

При изготовлении усиливающих накладок, лучше сделать их форму ближе к овальной или со скошенными закруглёнными углами. Такая форма позволит минимизировать появление зон концентрации напряжения в швах, из-за которых возникают трещины. Если усиливающая накладка будет иметь скошенные углы, то не нужно приваривать её боковые концы полностью, так как эти места наиболее подвержены к концентрации напряжения. Лучше продолжить шов в продольном направлении в сторону от конца присоединения примерно на 5 см до того, как остановить шов (см. фото). Это предотвратит появление трещин в этих местах. Чтобы под накладку в этот зазор не попадала вода, нужно его замазать шовным герметиком.

Просверливание отверстий в накладках позволяет получить дополнительную поверхность для сваривания. Можно просверлить одно большое отверстие посередине.

Хорошее правило для размера усиливающей накладки – длина = 2 высоты рамы.

Базовые типы профильных усилителей:

- Усилитель в виде «L» должен быть использован в местах с максимальной нагрузкой, в нижней части балки рамы, где изгиб верхней части рамы не проблема. Они могут быть помещены внутрь или снаружи продольной балки рамы. Это достаточно универсальный усилитель. Однако, установка такого усилителя может быть ограничена конфигурацией рамы.

- Усилитель в виде перевёрнутой «L» также может быть использован внутри или снаружи балки рамы. Его установка рекомендуется там, где максимальная нагрузка передаётся на верхнюю часть балки рамы (к примеру, у самосвала в поднятом состоянии). Этот тип усиления можно устанавливать в местах, где запрещено использовать предыдущий усилитель в виде «L», где верхний фланец подвергается прогибу.

Каждый край профильного усилителя должен быть скошен на угол 45 градусов, чтобы распределить концентрированное напряжение.

Профильные усилители могут использоваться в полную длину или локально и могут устанавливаться внутри или снаружи балок рамы. Два главных недостатка таких усилителей – добавочный вес и дополнительное время для установки. Также может быть сложным поместить такие усилители внутри или поверх существующей балки ввиду производственных допусков, из-за поперечин или кронштейнов на раме.

Печатать статью

После разборки и дефектовки автомобиля Вы уже имеете полное представление о его состоянии.

Теперь необходимо тщательно очистить все узлы и детали шасси от наслоений ржавчины и старых красок до металла, не оставляя ржавчину даже в мельчайших порах. Никакие способы химической обработки для этого не подходят, т. к. всё это временные меры, не способные обеспечить должный результат. В дорогих реставрационных мастерских всего мира традиционно отдают предпочтение пескоструйке. Это, без всякого сомнения, надёжный и проверенный метод, однако, возможно, следует обратить более пристальное внимание на современные высокотехнологичные методы ультразвуковой очистки, особенно при работе с не очень крупными деталями.

Начнём с реставрации рамы автомобиля. После пескоструйной обработки выявились все дефекты, в том числе и микротрещины, которые Вам необходимо профессионально и качественно устранить.

Установите раму автомобиля на поверочную плиту (слесарную), а в идеале на стапель для правки аварийных кузовов и проверьте все диагонали на наличие всевозможных деформационных дефектов, таких как продольные и поперечные изгибы, скручивание винтом и т. п. Это делается элементарно. На раме есть множество технологических отверстий, по которым в своё время она собиралась, находясь на специальном сборочном стапеле. Эти отверстия находятся зеркально по правую и левую стороны лонжеронов. Большинство довоенных рам идентифицируются как рамы лонжеронного типа и имеют лонжероны открытого, коробчатого или в редких случаях овального (фасонного) сечения, как на Mercedes-Benz 770 поздней модели.

Для начала проверьте продольные размеры по технологическим отверстиям на правом и левом лонжеронах. Все отверстия зеркальны и должны совпадать с точностью до миллиметра. Если Вы засомневались в точности размеров или видите «невооруженным глазом» дефект одного из лонжеронов, то Вам необходимо изготовить шаблон (из жёсткого картона или фанеры) с противоположного и проверить таким образом соответствие размеров. В том случае, если оба лонжерона дефектны и Вам не с чего снять шаблон, не спешите огорчаться — найдите раму этой модели у кого-нибудь из Ваших знакомых, которые реставрируют аналогичный автомобиль и снимите правильные шаблоны, а также диагональные размеры рам всё по тем же технологическим отверстиям. Размеры должны совпадать, если нет, то Вам необходимо при помощи специального «костоправного» пресса для правки кузовов или с применением обычных домкратов придать раме прежнюю форму.

Чаще всего такая ситуация с испорченными лонжеронами встречается на автомобилях, на которых стояли неоригинальные мосты или другие агрегаты, что у нас в стране является нормальной ситуацией, а также после аварии, перегрузки рамы автомобиля, да и просто от усталости металла. На продольных балках лонжеронов в горизонтальной и вертикальной плоскостях можно произвести проверку поверхностей рамы следующим способом: Вам необходимо выбрать площадки на раме и поставить на эти, определённые Вами места два деревянных бруска, имеющих одинаковую высоту, и над ними туго натянуть кордовую проволоку и то же самое сделать зеркально на противоположной стороне рамы. Нанесите между брусками через каждые сто миллиметров при помощи мела контрольные точки для облегчения измерений. Затем тщательно промерьте все зазоры между рамой и туго натянутой проволокой. Если размеры не совпадают зеркально, то рама имеет изгиб и её необходимо править.

Сегодня существует масса всевозможных стапелей и специальных приспособлений по правке рам и кузовов автомобиля. Описание современных способов — тема отдельного материала, а сейчас мы приведём примеры того, как это делалось в начале прошлого века, лишь в виде исторической справки.

Внимание! Постарайтесь избежать грубой ошибки — при правке такой важной детали, как рама, которая находится постоянно под нагрузкой и работает не только на изгиб, но и на кручение, старайтесь не нагревать её детали, т. к. металл и так уже имеет усталость, и нагрев только дополнительно ослабит его, что впоследствии приведёт к плачевному результату.

Следующей проблемой рам является разболтанность заклёпочных соединений. Сама по себе рама, собранная на заклёпках, гораздо прочнее, нежели сварная, потому как не ослаблена сварными швами, но эта рама имеет свой специфический дефект — ослабление заклёпочных соединений. Проверить качество этих соединений можно двумя способами. Первый — осмотреть, но порой визуально можно определить не все дефекты. Второй способ — старый дедовский — гораздо надёжнее. Простучите раму тяжёлым молотком в местах заклёпочных соединений, и Вы на слух определите, где заклёпки ослабли (они будут дребезжать). Как исправить этот дефект? Только путём замены заклёпок. Аккуратно удалите головку заклёпки, при помощи бородка выбейте старую заклёпку, затем подберите или изготовьте заклёпку несколько большего размера, затем аккуратно рассверлите посадочное отверстие под новую заклёпку, вставьте её в это отверстие, предварительно разогрев докрасна, и при помощи оправок, имеющих вытачки под оригинальную заклёпку (головку), расклепайте её на прежнее место. Визуально эти заклёпки не должны разниться с заводскими.

Частым дефектом рамы являются трещины на ней. Трещины появляются, как правило, от усталости металла. Поэтому, просто заварив раму, проблему решить не удастся, и трещина вскоре появится рядом. Но бороться с трещинами на раме в то же самое время очень просто. Необходимо подкладывать под них в скрытых полостях проставки из металла для усиления, стараясь сделать это максимально «незаметно». Например, если рама имеет открытое сечение, то Вам необходимо сделать из металла копию этого швеллера, который войдёт с натягом во внутреннюю полость. Затем, в идеале, его необходимо оклепать заклёпками снаружи, сделав заклёпки в потай, для того, чтобы скрыть и сам дефект, и следы его устранения. Также можно обварить эту проставку, если нет возможности заклепать. Но проставка должна быть изготовлена без острых углов, желательно, чтобы торцы накладки имели овальную или ромбовидную форму, также желательно присверлить накладку к раме и обварить их между собой в тех местах, где Вы бы поставили заклёпки. А саму трещину — разделать под углом 90о, как при сварке труб высокого давления, и обварить её. Затем аккуратно всё обработайте снаружи и максимально замаскируйте с наружной и внутренней стороны рамы так, чтобы не были видны следы устранения дефекта. После того, как Вы устранили все дефекты, можно спокойно загрунтовать раму и приступить к следующим работам по реставрации шасси автомобиля.

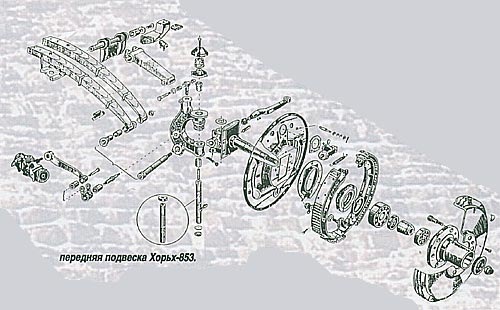

Теперь Вы можете приступить к установке на раму передней и задней подвесок. Все детали должны быть отгрунтованы. Обратите особое внимание — весь крепёж на шасси должен быть одного цвета. В 30-е годы он был чёрным. Сегодня при реставрации часто используется хромированный или анодированный.

Реставрация передней и задней подвесок. Начнём с передней подвески. Необходимо её полностью разобрать и выпрессовать все втулки. Обратите особое внимание — наверняка Вы столкнётесь с износом подшипников в ступицах и на цапфах поворотных кулаков. Шкворни будут иметь выработку на всех посадочных размерах цапф и на фланцевых опорных подшипниках. Такие детали как шкворни поворотного кулака и всевозможные пальцы и втулки, другие трущиеся детали лучше всего отдать для работы над ними специалистам на завод, который может полностью соблюсти технологию изготовления. На такой детали как цапфа поворотного кулака необходимо обязательно тщательно проверить все посадочные места подшипников — наверняка они представляют собой эллипс, и Вам будет необходимо подобрать подшипник, имеющий меньший внутренний диаметр. Если наружный диаметр подшипника немного меньше, то это не проблема — Вы сможете его поставить при помощи изготовленной Вами специальной проставочной обоймы. Под внутренний же диаметр подшипника посадочное место придётся прошлифовать на шлифовальном станке. Если же не удаётся найти подшипник меньшего диаметра, то необходимо напылить специальным способом (как напыляют коленчатые валы) дефектное посадочное место, затем прошлифовать под нужный размер. Все подшипники на передней и задней подвесках надо обязательно заменить. При сборке после того, как Вы запрессуете втулки в переднюю цапфу кулака или головки шкворней, произведите расточку под новый стопорный палец шкворня при помощи координатно-расточного станка. Затем Вы можете собрать переднюю подвеску на раме, предварительно загрунтовав и покрасив детали. Затем приступайте к реставрации задней подвески. Она будет иметь те же самые дефекты. В принципе реставрация передней и задней подвесок отличается лишь реставрацией такого узла трансмиссии как дифференциал заднего моста. Если подшипники дифференциала имеют значительный износ, то их лучше заказать по специальным каталогам. Со сколами зубьев шестерен нужно бороться, заказывая их на специализированных заводах. Если же сателлитные шестерни дифференциалов имеют незначительную выработку, то можно ограничиться их регулировкой, а также заменой всех сальников и сайлент-блоков на задней и передней подвесках.

Центральную систему смазки автомобиля необходимо восстановить полностью по оригинальной схеме. Однако Вы можете сделать её нефункционирующей, потому как от оригинальной системы всегда под автомобилем постоянно появляются лужи масла. Так, например, в Европе такие системы делают не только, чтобы автомобиль точно соответствовал оригиналу, но вклиниваясь в эту систему при помощи тавотниц и шприцевания. Тавотницы нужно встроить в незаметных местах на деталях, которые постоянно нужно смазывать. Так как автомобиль будет эксплуатироваться далеко не каждый день, то прошприцевать его шарнирные соединения будет не так сложно. Зато Вы избавитесь от луж масла в Вашем гараже.

Особое внимание уделите тормозной системе. На довоенных автомобилях все тормоза — барабанного типа. Они имеют, как правило, либо гидравлический, либо механический привод тормозной системы. Для последнего характерен износ тормозных барабанов, износ разжимного кулачка, а также износ фрикционных накладок на тормозных колодках. Для гидравлической системы тормозов также характерен износ тормозных цилиндров. Вы можете изготовить тормозные барабаны заново в заводских условиях, но обязательно проверьте их после изготовления на наличие микротрещин. Если таковые имеются, то необходимо заменить тормозной барабан. Разжимной кулачок также необходимо изготовить по технологии со всеми термообработками. У большинства тормозных цилиндров, как правило, можно отполировать внутреннюю поверхность «до зеркала» при помощи специальных паст. Обязательной замене на новый подлежит тормозной рабочий манжет цилиндра, а также пыльник. Тормозной цилиндр, имеющий сильный износ, Вы можете отреставрировать (но в целях безопасности лучше заменить его на новый, тем более что выбрать есть из чего), предварительно подобрав рабочие манжеты цилиндров большего диаметра, расточить цилиндр под них, изготовив новые тормозные поршни большего диаметра. (Обязательно замените пыльники. И не забудьте отшлифовать тормозной цилиндр до зеркальной поверхности.) Фрикционные накладки Вам необходимо переклепать, установив тормозные колодки и тормозные цилиндры на опорный диск. Затем эксцентрики на опорном диске вывернуть в положение наибольшего сведения накладок. Прикрепите кронштейн к ступице подвески, на торце этого кронштейна должна быть закреплена дрель или бормашина. Так при помощи бора Вы можете обработать фрикционные накладки тормозных колодок под размер, имеющий внутренний диаметр тормозного барабана, путём вращения ступицы вокруг своей оси с установленной на ней дрелью в рабочем режиме. Тормозные трубки проложите по раме и закрепите, как это было при оригинальной конструкции автомобиля, при помощи хомутов, кронштейнов и т. д. Всё должно быть эстетично, нигде не должно быть резких перегибов трубок или трения их о металлические поверхности.

На довоенных автомобилях в основном встречаются три типа рулевых механизмов.

С реечным механизмом, встречающиеся на автомобилях: Адлер, БМВ, ДКВ, Аэро, Шкода, Ганза, Татра и др.

С передачей посредством винта и кривошипа типа «ROSS» (в просторечье червячного рулевого механизма), встречающиеся на автомобилях: Хорьх, Мерседес-Бенц, Майбах, Ауди и др.

А также рулевой механизм типа Джеммер, который встречается на автомобилях: Опель, Вандерер, Хорьх и др.

В силу того, что в одной статье мы не можем описать все три типа рулевых механизмов, мы опишем самый распространённый тип «ROSS» (винт и кривошип). Детали: винт (1) находится в постоянном зацеплении с кривошипом (2), имеющим один палец при установленном кривошипе на двойном коническом роликовом подшипнике. Особенностью этого механизма является переменное угловое передаточное отношение, получаемое за счёт перемещения винта (червяка) с переменным шагом.

Как правило, выработку имеет вал рулевой сошки и его втулки в корпусе механизма. Для того, чтобы отреставрировать вал, необходимо обработать его на шлифовальном станке до полного исчезновения выработки, затем выпрессовать из корпуса рулевого механизма две втулки скольжения. Затем с учётом нового размера вала рулевой сошки выточить новые втулки на токарном станке. Внутренний диаметр втулок должен быть несколько увеличен при помощи оправок, изготовленных одновременно со втулками. Запрессуйте втулки в корпус редуктора на прежние места. Затем при помощи координатно-расточного станка пройдите эти втулки под чистовой размер вала рулевой сошки с учётом зазора под смазку. Далее: замените шариковые подшипники на червяке рулевого механизма, проверьте выработку пальца кривошипа и его конических подшипниках, при необходимости замените их. Внимание! — изготовление пальца кривошипа необходимо производить с соблюдением технологии и только в условиях с использованием соответствующего материала и термообработки.

Затем Вы можете приступить к сборке и регулировке данного механизма.

Рулевой механизм этого типа имеет два вида регулировки. Внимание! Регулировку рулевого механизма нужно производить при снятой продольной рулевой тяге. Первый этап — продольная регулировка винта (червяка) при помощи большой регулировочной гайки, через которую проходит рулевой вал и которая находится на корпусе рулевого механизма. Подтяните эту гайку настолько, чтобы было затруднено вращение рулевого колеса в шариковых подшипниках, затем отпустите регулировочную гайку на 1/6 оборота, затем закрепите стопорным винтом или законтрогайте. Если после этого люфт достаточно большой, то необходимо прибегнуть к дополнительной (второй) регулировке зазора между винтом (червяком) и пальцем кривошипа вала рулевой сошки. Сделать это нужно следующим образом. В крышке рулевого редуктора расконтрогаить регулировочный винт, затем затянуть его до отказа, после чего отпустить его настолько, чтобы рулевое колесо совершенно свободно вращалось, при этом не должно быть заметного люфта на валу рулевой сошки. Затем законтрогайте все винты.

Реставрировать старые амортизаторы не имеет смысла, так как это очень дорого и непрактично. Но есть очень хороший выход — рычажные амортизаторы двустороннего действия от «Победы» или «Волги» абсолютно похожи на амортизаторы фирмы «Comet». Однако лучше подобрать амортизаторы в фирме, специализирующейся на поставке запчастей для олдтаймеров.

Вам нужно будет переточить шестигранные заглушки и изготовить новые рычаги амортизатора под шлицевую посадку на валах амортизаторов 21-й «Волги» или «Победы».

Часто встречающийся дефект рамы на автомобилях, в частности на Horch 830BL, о реставрации которого мы рассказываем в этой серии статей — деформация передней поперечной балки. Диагностировать её достаточно просто. Если Вы не видите явный поперечный изгиб балки и прочие дефекты, такие как усиление этой балки стараниями всевозможных умельцев, уголками, пластинами и т.п., то поставьте сверху на радиаторную площадку балки линейку в районе выштамповки под «кривой стартер». Если линейка стоит так, что между её краями видны просветы, значит балка дефектна. В идеале линейка должна прилегать к балке вплотную и Вам необходимо этого добиться. Этот дефект можно устранить двумя способами.

Первый — для этого балку нужно выровнять при помощи домкратов и усилить путём установки внутренних продольных усилителей. Второй путь более сложный. При помощи всё тех же домкратов выровняйте раму так, чтобы балка встала на её прежнее (штатное) место и затем аккуратно удалите старую дефектную балку, предварительно сняв все размеры и сделав шаблоны лонжеронов рамы и самой балки. Затем изготовьте новую. Такие места как верхняя площадка под переднюю поперечную рессору необходимо при помощи несложного гибочного приспособления выгнуть на прессе (каждый угол отдельно). Затем Вы можете профрезеровать концы балки, переднюю и заднюю — они симметричны. Обязательно сделайте стапель для сварных работ. Обварите все детали, сначала точечно, прихватив со всех сторон, затем проверьте на слесарной плите все размеры балки — не повело ли её. Далее Вы можете обварить все швы, стараясь сохранить их фактуру (рисунок), затем можно устанавливать балку на её прежнее место по тем размерам, которые Вы сняли перед её демонтажем, на штатные места. Прихватив балку к лонжеронам рамы проверочной контактной сваркой, ещё раз убедитесь, что поперечная балка стоит в правильных размерах и если всё в порядке, Вы можете приварить её к лонжеронам рамы окончательно.

Ремонт и восстановление рамного автомобиля при повреждении

Комментарии: 122.10.2021

Многие автомобилисты уже не смогут на деле оценить все преимущества рамных легковых транспортных средств. Такая возможность сохранилась лишь у владельцев некоторых моделей внедорожников. Главное преимущество подобного типа — уникальная ремонтопригодность. Даже после серьезных дорожно-транспортных происшествий можно исправить большое количество дефектов. Рассмотрим, как проводится ремонт автомобилей с рамной конструкцией после аварий.

Рамный автомобиль обычно отличается большим весом и увеличенным расходом топлива. Однако, он выигрывает у своих прямых конкурентов по показателям прочности и надежности. Кроме того, такие автомобили более безопасны во время эксплуатации — отличаются технической выносливостью и большой грузоподъемностью. Если же рассматривать такие авто с точки зрения ремонта, у них есть большое преимущество — раму можно отделить от кузова и всего навесного оборудования. Это позволяет на 100% восстановить геометрию, полностью разобрать и собрать транспорт заново. Это обеспечивается разъемно-винтовым способом соединения рамы с остальными комплектующими.

Внедорожник с рамной конструкцией отличается высокой надежностью, но даже здесь рано или поздно возникают различные поломки. Как бы ни была прочна основа, во время эксплуатации она не способна противостоять некоторым проблемам — деформация после аварии, из-за удара о препятствие или разрастание коррозии.

Если владелец транспортного средства изначально обеспечивает качественное обслуживание, третья проблема, в виде образования ржавчины, точно не грозит конструкции. Практика показывает, что владельцы чаще обращаются к ремонту, когда нужно восстановить авто после крупного ДТП. Первый этап, который предстоит пройти — диагностика. Каждый поступивший после крупной аварии транспорт проходит детальное изучение для выявления степени повреждения несущих конструкций. После этого специалисты проводят контрольные измерения и делают вывод — нужно ли отделять раму от кузова для выполнения ремонта или нет. Что касается самой диагностики, мастера измеряют расстояние между контрольными точками, проверяют прямолинейность элементов с применением лазеров, а также просматривают, как расположены колеса и оси.

Во многих случаях восстановление рамы после ДТП может проводиться без отсоединения ее от кузова. Специалисты различают 3 группы дефектов, которые определяют способы восстановления. Если речь идет о незначительных повреждениях, значит удар не оказал влияния на общую геометрию. В таком случае ремонт выполняется без отделения от кузова. Именно так устраняют дефекты передних и задних концевых деталей.

При ремонте средней степени выполняется демонтаж рамы. Но в таком случае после ударов не должно меняться положение осей. Как правило, такие работы проводят, когда нужно довести форму короба до первоначального состояния. После серьезных аварий последствия могут быть более серьезными. В таких случаях меняется положение осей, а на раме появляется бугор. Процедура восстановления проводится с применением специального станка — раму крепят к стапелю и начинают вытягивать до нужных параметров.

Многие автомобилисты задаются вопросом — можно ли ремонтировать раму самостоятельно? Даже если есть большой опыт работ в авторемонте, получится устранить только небольшие дефекты конструкции. Если же речь идет о серьезных повреждениях рамы, лучше всего обращаться за помощью профессионалов.

Итог. Автомобили с рамной конструкцией имеют несколько преимуществ. Они более универсальны в плане ремонта, так как раму можно отделать от кузова и всех агрегатов. В процедуре восстановления конструкции есть свои особенности.

оцените материал

-

👍

0

-

😄

0

-

😲

0

-

😡

0

-

😥

0

На чтение 4 мин. Просмотров 39 Опубликовано 11.10.2022

Краткий ответ

- Есть несколько способов восстановить раму автомобиля. Один из них — отпескоструить и перекрасить.

- Еще один способ – удалить старую краску химическим растворителем, затем отшлифовать и перекрасить.

как восстановить раму автомобиля?

как восстановить раму автомобиля?

Как восстановить ржавую раму автомобиля?

Есть несколько способов восстановить ржавую раму автомобиля. Одним из них является использование химического средства для удаления ржавчины. Другой вариант — пескоструйная обработка рамы, чтобы удалить ржавчину. Наконец, вы также можете покрыть раму краской, препятствующей ржавчине.

Как восстановить раму?

Есть несколько способов восстановить кадр, в зависимости от степени повреждения. Если рама лишь слегка согнута, ее часто можно выпрямить вручную. Если рама сильно повреждена, может потребоваться ее полная замена.

Можете ли вы исправить гниение рамы на автомобиле?

Гнилость рамы – серьезная проблема, которую следует устранить как можно скорее. Если не лечить, рама может стать настолько слабой, что больше не сможет выдерживать вес автомобиля, что приведет к обрушению. Есть несколько способов исправить гниение рамы, в зависимости от серьезности повреждения. В некоторых случаях может потребоваться замена всей рамы; в других может быть достаточно нескольких ремонтов.

Как починить ржавое шасси?

Есть несколько способов починить ржавое шасси. Один из способов — использовать проволочную щетку для удаления ржавчины, а затем использовать грунтовку и краску, чтобы покрыть участок. Другой способ — использовать преобразователь ржавчины, чтобы перевести ржавчину в твердое состояние, а затем покрыть ее герметиком.

Сколько стоит восстановить раму автомобиля?

Восстановление рамы автомобиля может стоить от 500 до 2000 долларов, в зависимости от степени повреждения и типа необходимых восстановительных работ.

Возможно ли WD-40 Удалить ржавчину?

WD-40 — водовытесняющий продукт. Это не средство для удаления ржавчины.

Как починить ржавое шасси?

Есть несколько способов починить ржавое шасси. Один из способов — использовать проволочную щетку для удаления ржавчины, а затем использовать грунтовку и краску, чтобы покрыть участок. Другой способ — использовать преобразователь ржавчины, чтобы перевести ржавчину в твердое состояние, а затем покрыть ее герметиком.

Сколько стоит восстановить раму автомобиля?

Восстановление рамы автомобиля может стоить от 500 до 2000 долларов, в зависимости от степени повреждения и типа необходимых восстановительных работ.

Возможно ли WD-40 Удалить ржавчину?

WD-40 — водовытесняющий продукт. Это не средство для удаления ржавчины.

Стоит ли устранять ржавчину на автомобиле?

Это зависит от степени ржавчины и серьезности повреждений.. Если ржавчина находится только на уровне поверхности, ее часто можно исправить, немного отшлифовав и немного покрасив. Однако, если ржавчина проникла в металл, ее устранение будет намного дороже и займет больше времени. В большинстве случаев не стоит устранять ржавчину на автомобиле, если в целом он не находится в относительно хорошем состоянии.

Сколько стоит устранить ржавчину на раме?

Ржавчина рамы может быть серьезной проблемой, и ее устранение часто может быть дорогостоящим. Стоимость устранения ржавчины на раме будет варьироваться в зависимости от серьезности повреждения и типа требуемого ремонта. В некоторых случаях может потребоваться замена всей рамы, что может быть очень дорогостоящим.

Когда следует беспокоиться о ржавчине рамы?

Однозначного ответа нет, поскольку ржавчина на раме может различаться по степени тяжести и образовываться в разных местах рамы. В целом, однако, вы должны начать беспокоиться, если заметите какое-либо значительное скопление ржавчины, особенно в местах, где рама более подвержена коррозии, например, вблизи сварных швов или вокруг каретки.

Стоит ли устранять ржавчину на автомобиле?

Это зависит от степени ржавчины и серьезности повреждений. Если ржавчина находится только на уровне поверхности, ее часто можно исправить, немного отшлифовав и немного покрасив. Однако, если ржавчина проникла в металл, ее устранение будет намного дороже и займет больше времени. В большинстве случаев не стоит устранять ржавчину на автомобиле, если в целом он не находится в относительно хорошем состоянии.

Сколько стоит устранить ржавчину на раме?

Ржавчина рамы может быть серьезной проблемой, и ее устранение часто может быть дорогостоящим. Стоимость устранения ржавчины на раме будет варьироваться в зависимости от серьезности повреждения и типа требуемого ремонта. В некоторых случаях может потребоваться замена всей рамы, что может быть очень дорогостоящим.

Когда следует беспокоиться о ржавчине рамы?

Однозначного ответа нет, поскольку ржавчина на раме может различаться по степени тяжести и образовываться в разных местах рамы. В целом, однако, вы должны начать беспокоиться, если заметите какое-либо значительное скопление ржавчины, особенно в местах, где рама более подвержена коррозии, например, вблизи сварных швов или вокруг каретки.

Ремонт рамы грузовика своими руками. Особенности сварки

Силовой каркас большегруза несет на себе практически всю конструкцию автомобиля. На него крепятся детали кузова, мотора, коробки передач, приводов и других элементов. При интенсивной эксплуатации автомобиля его рама может сломаться во время движения. Избежать этого помогает регулярный осмотр каркаса и своевременный ремонт грузовых рам.

Этот элемент должен соответствовать серьезным требованиям. Перекос полок не может превышать 0,2 см на каждый метр длины (или 0,7 см — на всю длину). Перпендикулярное положение поперечин и лонжеронов не должно изменяться более, чем на 0,2 см. А сама рама должна сохранять целостность.

Повреждения каркаса встречаются часто и бывают разнообразными — трещины, складки, деформация. Большинство из них можно отремонтировать. Лишь поведенную после тяжелых аварий раму приводить в чувства бессмысленно.

Мы рассмотрим технологии и этапы ремонта рамы. При их соблюдении конструкция и дальше сможет выдерживать огромные нагрузки на кручение.

Диагностика рамы

Проверить раму грузовика на искривление можно диагональными замерами между контрольными точками. Так Вы выясните, в какую сторону повело раму. Определить прямолинейность несущей системы на длинномерах можно разными методами. Суть каждого — определить прямую, как исходную координату, и сравнить с ней раму.

- Лазер. Точный метод, при котором на один конец рамы Вы настраиваете лазер (на расстоянии 5 см от края) и направляете луч на противоположный конец конструкции (также на 5 см от края). Часть плоского материала, например, картона, удерживаете вдоль рамы в нескольких точках. Фиксируйте и сравнивайте все замеры — совпадают ли они на всех точках. Несовпадение данных говорит об искривлении рамы. Аналогичным образом проверьте высоту — при отклонении замеров вверх или вниз можно говорить об изгибе рамы.

- Шнур. Этот способ — точное повторение описанных выше манипуляций с лазером. Только роль луча выполняет шнур.

- Отвес и шнур. Замеры отвесом удобно делать, когда вдоль рамы много препятствий. Отвесом Вы намечаете точки на полу, а шнуром эти точки соединяете. На нижней части балок определите симметричные точки, от внешней стороны которых опустите отвес. На полу сделайте пометки мелом. Соедините точки, а потом проведите анализ — если все диагонали пересекают центральную линию, значит она ровная. Максимально допустимое отклонение — 0,6 см.

Правка рамы

Выправить геометрию рамы можно, если повреждение не очень серьезное. При существенных дефектах приходится вырезать и заменять на новый проблемный участок металла. При этом требуется сохранить расстояние между контрольными точками. (О сварочных работах — немного ниже).

Как только Вы определили степень и направление смещения деталей рамы, закрепите ее на стапеле и воспользуйтесь гидравлическим оборудованием для восстановления геометрии.

Основное правило при вытягивании рамы — действовать в обратном порядке и в направлении, противоположном удару. Вытягивайте постепенно, контролируя расстояние между обозначенными точками. Металл при ослаблении вытягивающего усилия слегка возвращается обратно, поэтому стоит незначительно перетянуть раму от необходимых параметров.

Что делать, если треснула рама

Но прежде чем приступать к сварочным работам, поврежденный участок нужно подготовить.

Этапы при сварочных работах

Подготовка к сварке

Перед ремонтом обеспечьте свободный доступ к поврежденному участку силового каркаса. Если надо, демонтируйте детали, которые стоят на пути. Чтобы минимизировать нагрузку на грузовую раму во время ремонта, стоит также снять все навесное оборудование.

При расхождении трещин сведите их домкратом, замеряя контрольные точки по диагонали. Расхождение не должно быть более 0,5 см. В противном случае потребуется править раму на стапеле.

Основная подготовка к сварке состоит из шагов:

- Просверлить отверстие на конце ( примерно 1-1,5 см от конца) трещины сверлом 5-6 мм на глубину примерно 0,3 см. Оно необходимо для того, чтобы трещина не пошла дальше по металлу.

- Разделать кромки примерно под прямым углом на ⅔ толщины детали. Для разделки подойдет болгарка либо плазменный резак.

Как правильно резать раму

Не делайте швов перпендикулярно лонжерону. Иначе после сварки не создадутся зоны с концентрацией напряжения. Это может повлечь за собой новые трещины.

Делать срезы можно под углом 30, 45 градусов, в виде буквы Z. Большая площадь сварки поможет распределить нагрузку на большую поверхность. Так отремонтированная рама прослужит дольше.

Чтобы разметить места реза, удобно использовать малярную ленту — по ней легко чертить.

Процесс сварки

Принципиальный момент — за сварочные работы имеет смысл браться только если есть возможность проварить корень.

Сварочные работы выполняются полуавтоматом. На протяжении всего процесса необходимо контролировать, чтобы металл на месте сварки не перегревался. Останавливайтесь, чтобы он успевал остыть.

Сварочные швы должны быть не более 0,5 см.

Первый проход — проваривание корня. В качестве электродов используется проволока Св09 диаметром 1,2 мм. Ток — 100А. Корню нужно уделить особое внимание — он должен быть проварен строго по всей длине.

Второй, третий проходы. Проволока используется с той же маркировкой. Валики минимальной толщины должны перекрывать друг друга. Ток увеличивается до 110 А.

Четвертый проход. Показатель тока — 120 А.

Обработка шва после сварки

Шов после ремонта рамы грузовых автомобилей необходимо обработать, чтобы сохранить металл в условиях агрессивного воздействия окружающей среды.

- Зачистить шов заподлицо с основной поверхностью. Это позволит не только повысить эстетику каркаса, но и оценить качество сварки.

- Покрасить участок. Предварительно его обезжирить и прогрунтовать

Особенности сварки рамы из высокопрочной стали

Повышенная прочность стали на рамах современных грузовиков достигается путем тепловой закалки. Перед сварочными работами такие силовые каркасы необходимо нагреть — на 10 см в каждую сторону ремонта до температуры 100 градусов. Это снизит чувствительность рамы к растрескиванию. В противном случае при ремонте одних трещин, Вы получите новые.

Во время варки нужно избавиться от сквозняков и не выполнять работы при низких температурах.

Усиление рамы

Выбор материала и способа усиления зависит от самой рамы — они должны быть выполнены из одного металла и иметь одинаковую толщину. Длина накладки должна быть в 2 раза больше высоты рамы.

Чаще всего используются усилительные накладки, которые привариваются на зачищенный шов.

Накладки можно фиксировать заклепками или приваривать. В зависимости от расположения и типа трещин, накладка может быть треугольная, в форме ромба (для продольных повреждений) либо прямоугольная. Следите за плавностью переходов с основного на дополнительный металл.

Стоимость ремонта

Стоимость ремонта грузовой рамы зависит от различных факторов — места и размеров повреждения, его доступность. Так, необходимость демонтировать кузов требует дополнительного времени и усилий, а потому и повышает стоимость работ.

Влияют на итоговую цифру и накладки либо их отсутствие.

В любом случае. ремонт рамы грузового автомобиля требует щепетильности и наличия опыта сварочных работ. Слишком большая нагрузка и ответственность ложится на усилительный каркас большегрузов.