Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

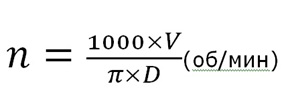

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

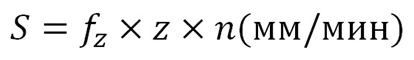

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

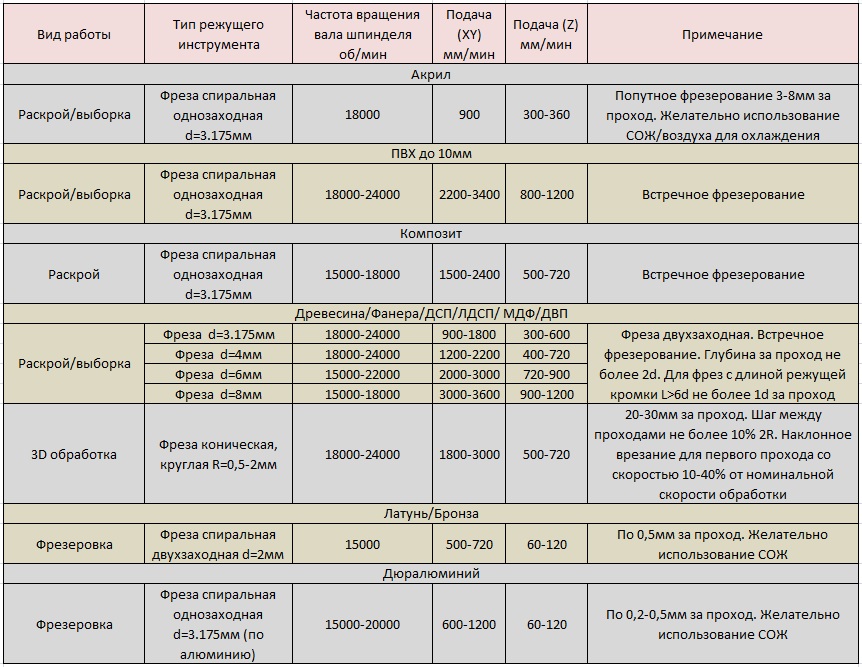

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Станки с повортным шпинделем

Режимы резания при фрезеровании

Расчет режимов фрезерования заключается в определении скорости резания, частоты вращения фрезы, и выбора подачи. При фрезеровании различают два основных движения: вращение фрезы вокруг своей оси — главное движение и перемещение заготовки относительно фрезы — движение подачи. Скорость вращения фрезы называют скоростью резания, а скорость перемещения детали — подачей. Скорость резания при фрезеровании — это длина пути (в м), которую проходит за 1 мин наиболее удаленная от оси вращения точка главной режущей кромки.

Скорость резания легко определить, зная диаметр фрезы и частоту ее вращения (число оборотов в минуту). За один оборот фрезы режущая кромка зуба пройдет путь, равный длине окружности, имеющей диаметр D:

l = πD, где l — путь режущей кромки за один оборот фрезы.

Длина пути

Длина пути, пройденная кромкой зуба фрезы в единицу времени,

L = ln = πDn, где n — частота вращения, об/мин.

Скорость резания

Принято обозначать диаметр фрезы в миллиметрах, а скорость резания в метрах в минуту (м/мин), поэтому написанную выше формулу можно записать в виде:

Частота вращения фрезы

В производственных условиях часто требуется определить необходимую частоту вращения фрезы для получения заданной скорости, резания. В этом случае используют формулу:

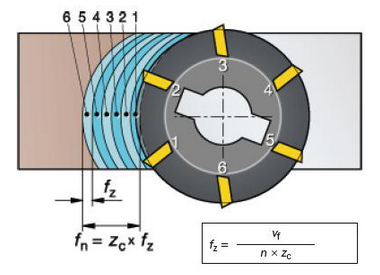

Подача при фрезеровании

При фрезеровании различают подачу на зуб, на оборот и минутную подачу. Подачей на зуб Sz называют расстояние, на которое перемещается заготовка (или фреза) за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. Подачей на оборот S0 называют расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время одного полного оборота фрезы:

S0 = Sz Z

Минутная подача

Минутной подачей Sм называют расстояние, на которое перемещается заготовка (или фреза) в процессе резания за 1 мин. Минутная подача измеряется в мм/мин:

Sм = S0n, или Sм = Sz Zn

Определение времени фрезерования детали

Зная минутную подачу, легко подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности обработки. Глубиной резания t называют расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно обработанной поверхности, или толщину слоя металла, снимаемого за один проход фрезы.

Скорость резания, подача и глубина резания являются элементами режима резания. При наладке станка устанавливают глубину резания, подачу и скорость резания, исходя из возможностей «режущего инструмента, способа фрезерования обрабатываемого материала и особенностей обработки. Чем большее количество металла в единицу времени фреза снимает с заготовки, тем выше будет производительность фрезерования. Естественно, что производительность фрезерования при прочих равных условиях будет повышаться с увеличением глубины резания, подачи или скорости резания.

Похожие материалы

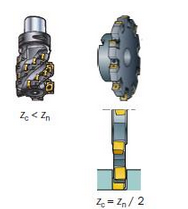

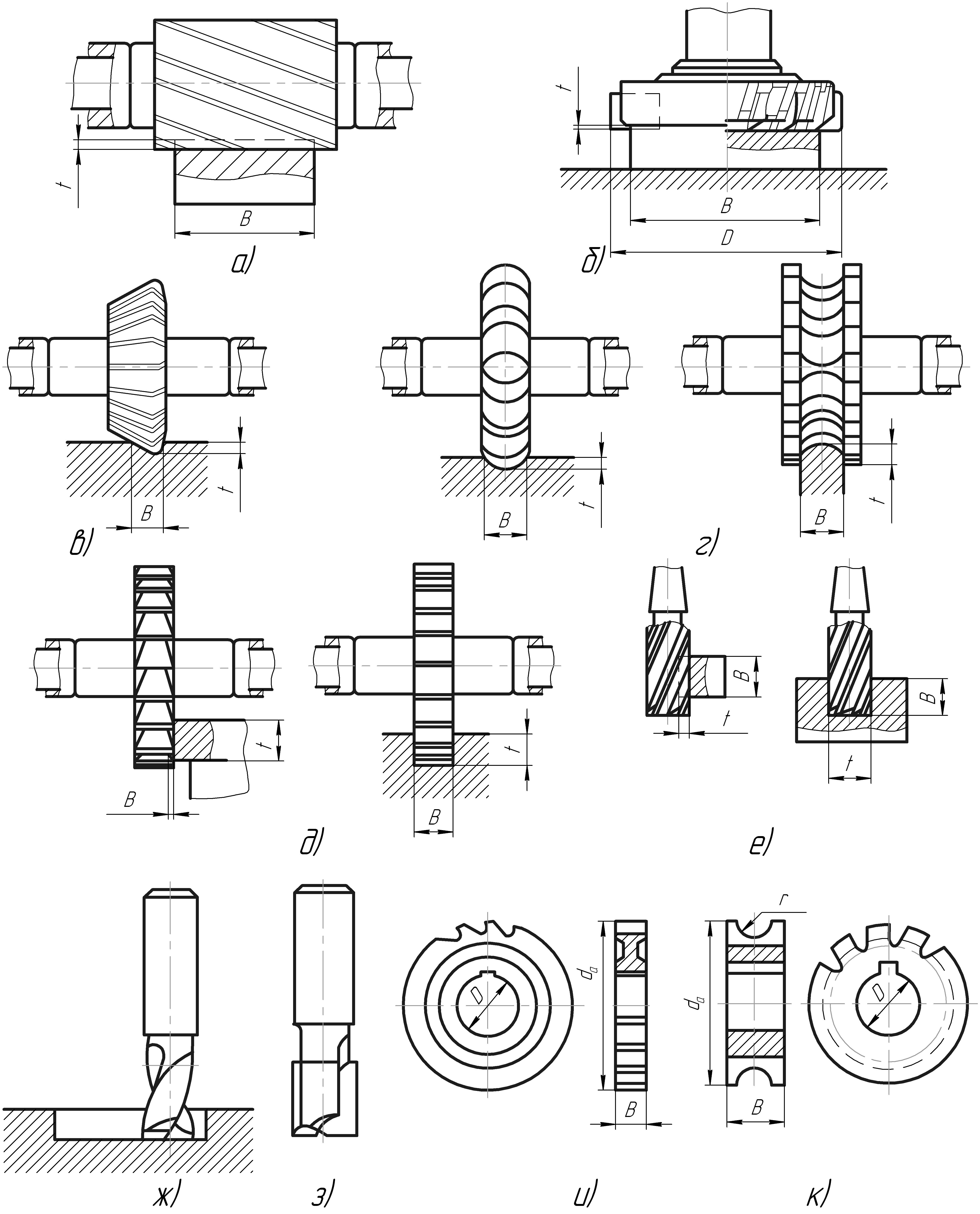

Конфигурация

обрабатываемой поверхности и вид

оборудования определяют тип применяемой

фрезы (рис. 1). Ее размеры определяются

размерами обрабатываемой поверхности

и глубиной срезаемого слоя. Диаметр

фрезы для сокращения основного

технологического времени и расхода

инструментального материала выбирают

по возможности наименьшей величины,

учитывая при этом жесткость технологической

системы, схему резания, форму и размеры

обрабатываемой заготовки.

Рис.

1. Виды фрезерования

При

торцовом фрезеровании для достижения

производительных режимов резания

диаметр фрезы D

должен быть больше ширины фрезерования

В,

т.е. D = (1,25 ÷

1,5)В. Обязательным

является несимметричное расположение

стальных заготовок относительно фрезы:

для заготовок из конструкционных

углеродистых и легированных сталей –

сдвиг их в направлении врезания зуба

фрезы (рис. 2, а), чем обеспечивается

начало резания при малой толщине

срезаемого слоя; для заготовок из

жаропрочных и коррозионно-стойких

сталей – сдвиг заготовки в сторону

выхода зуба фрезы из резания (рис. 2, б),

чем обеспечивается выход зуба из резания

с минимально возможной толщиной

срезаемого слоя. Несоблюдение указанных

правил приводит к значительному снижению

стойкости инструмента.

Рис. 2 Расположение

заготовки при торцевом фрезеровании

относительно

фрезы

4.1.

Глубина фрезерования t

и ширина фрезерования В

– понятия, связанные с размерами слоя

заготовки, срезаемого при фрезеровании

(см. рис. 1). Во всех видах фрезерования,

за исключением торцового, t

определяет продолжительность контакта

зуба фрезы с заготовкой; t

измеряют в направлении, перпендикулярном

к оси фрезы. Ширина фрезерования В

определяет

длину лезвия зуба фрезы, участвующую в

резании; В

измеряют в направлении, параллельном

оси фрезы. При торцовом фрезеровании

эти понятия меняются местами.

4.2.

Подача. При

фрезеровании различают подачу на один

зуб sz,

подачу на один оборот фрезы s

и подачу

минутную sм,

мм/мин.

Исходной

величиной подачи при черновом фрезеровании

является величина ее на один зуб sz,

при чистовом фрезеровании – на один

оборот фрезы s,

по которой для дальнейшего использования

вычисляют величину подачи на один зуб

sz=s/z.

Рекомендуемые

подачи для различных фрез и условий

резания приведены в табл. 32-36, 41.

4.3. Скорость резания vp – окружная скорость фрезы, м/мин,

Значения

коэффициента Сv

и показателей степени приведены в табл.

37,

а периода стойкости Т

– в табл. 38.

Общий

поправочный коэффициент на скорость

резания, учитывающий фактические условия

резания,

Кv

= К мv

Кпv

Киv

,

где

Кмv

–

коэффициент, учитывающий качество

обрабатываемого материала (см. табл. 1,

3, 7, 8);

Кпv

– коэффициент,

учитывающий состояние поверхности

заготовки (см. табл. 2);

Киv

– коэффициент,

учитывающий материал инструмента (см.

табл. 4).

4.4. Частоту

вращения n,

об/мин, рассчитывают

по формуле

об/мин,

где vp

– скорость резания, м/мин;

D

– диаметр фрезы, мм.

После расчета

частоты вращения принимают ее ближайшее

меньшее значение по паспорту станка

(приложение 3). Затем уточняют скорость

резания по принятому значению nпр.

м/мин

4.5.

Рекомендуемая минутная подача sм,

мм/мин, по

принятому значению nпр.

После

расчета принимают ее ближайшее меньшее

значение по паспорту станка sмпр

(приложение

3).

Затем

уточняют подачу на зуб sz

по принятым значениям sмпр

и nпр.

4.6.

Сила резания P,

H.

Главная составляющая силы резания при

фрезеровании – окружная сила Pz,

Н

,

где

z

– число

зубьев фрезы;

nпр

– частота вращения фрезы, об/мин.

Значения

коэффициента Ср

и показателей степени приведены в табл.

39, поправочный коэффициент на качество

обрабатываемого материала Кмр

для стали и чугуна – в табл. 11, а для

медных и алюминиевых сплавов – в табл.

10. Величины остальных составляющих силы

резания (рис. 3, 4): горизонтальной (сила

подачи) Рh

, вертикальной Рv,

радиальной Ру,

осевой Рх

устанавливают

из соотношения с главной составляющей

Рz

по табл.

40.

а) б)

Рис.

3. Составляющие силы резания при Рис.

4. Составляющие силы резания

фрезеровании

цилиндрической фрезой: при торцовом

фрезеровании: а) – симмет

а) – при встречном

фрезеровании; ричном; б) – несимметричном

встречном;

б)

– при попутном фрезеровании в) –

несимметричном попутном

Составляющая,

по которой рассчитывают оправку на

изгиб,

.

4.7.

Крутящий момент Mкр,

Н·м,

на шпинделе

где

D

– диаметр фрезы, мм.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

В этой статье мы поговорим о расчёте основных параметров, используемых для выбора режима резания на фрезерных станках, а также немного затронем важные критерии выбора фрез.

Подбираем параметры фрезеровки

При подборе режима резки на фрезерном станке следует рассчитать следующие параметры:

— Частота вращения вала шпинделя (n) — зависит от типа и характеристик используемого шпинделя и фрезы, а также от особенностей обрабатываемого материала. Этот параметр вычисляется по следующей формуле: n (об/мин) = 1000 * V/ π * D, где V – скорость резания (м/мин), π – число Пи (3.14), а D – это диаметр режущей части фрезы (мм). Скорость резания (V) — это пройденный за минуту точкой режущей кромки фрезы путь и данный параметр следует брать из справочных таблиц (пример такой таблицы представлен ниже).

Когда расчёт ведётся для фрез с небольшим диаметром частота вращения шпинделя может оказаться больше, чем количество оборотов, которое сможет обеспечить шпиндель, поэтому в этом случае для дальнейших расчетов частоты вращения берется фактическая максимальная частота вращения шпинделя.

— Скорость подачи (S) – это скорость перемещения режущего инструмента, которая вычисляется по следующей формуле: S (мм/мин) = fz * z * n, где fz — подача на зуб фрезы (мм), z — количество зубьев фрезы, n — частота вращения шпинделя (об/мин). Подачу на зуб (fz) при обработке определённых материалов можно взять из справочных таблиц, например из таблицы ниже:

Таблица для расчёта скорости резания и подачи на зуб

| Обрабатываемый материал | Скорость резания (V), м/мин | Подача на один зуб фрезы (fz) по её диаметру (d), мм | ||||

| 0.5мм | 1-2мм | 3-4мм | 5-6мм | 8-10мм | ||

| Пластик | 300-400 | 0.02 | 0.06 | 0.15 | 0.20 | 0.30 |

| Оргстекло | 100-150 | 0.02 | 0.05 | 0.10 | 0.18 | 0.25 |

| Дерево | 200-450 | 0.02 | 0.035 | 0.055 | 0.09 | 0.12 |

| Алюминий, Латунь, Бронза, Медь | 120-250 | 0.01 | 0.02 | 0.03 | 0.04 | 0.07 |

| Алюминий мягкий | 120-500 | 0.01 | 0.03 | 0.04 | 0.05 | 0.08 |

| Магний | 150-300 | 0.01 | 0.02 | 0.035 | 0.04 | 0.075 |

| Сталь | 35-50 | 0.005 | 0.01 | 0.015 | 0.02 | 0.03 |

| Чугун | 40-60 | 0.005 | 0.015 | 0.02 | 0.03 | 0.04 |

| Титан | 20-30 | 0.005 | 0.01 | 0.02 | 0.03 | 0.04 |

После расчёта значения скорости подачи его подкорректировать ориентируясь на жесткость станка. Если станок обладает высокой жесткостью и качеством механики, то скорость подачи подбирается ближе к максимальным расчетным, если же у станка жесткость является довольно низкой, то выбираются меньшие значения скорости подачи. Скорость врезания по оси Z должна находиться в пределах от 1/3 до 1/5 от скорости подачи (S).

— Глубина фрезерования за один проход (по оси Z) – данный параметр напрямую зависит от длины режущей кромки, а также жесткости фрезы и станка. Глубину фрезерования стоит подбирать, постепенно увеличивая данный параметр и наблюдая за результатами работы. Если вы заметите низкое качества реза или посторонние вибрации при работе, то для решения данной проблемы вам понадобится уменьшить глубину за проход и подкорректировать скорость подачи.

На что смотреть при выборе фрезы?

От правильного выбора режущего инструмента будет зависеть его срок службы и качество реза, а также режим работы станка. Фрезы низкого качества могут не обеспечить расчетных значений скорости подачи на практике. При выборе фрезы стоит подумать о том, какую задачу она должна выполнять, и исходя из этого подобрать необходимый инструмент, ориентируясь на подходящие к цели характеристики. Важными характеристиками фрезы являются:

— Диаметр и рабочая длина;

— Геометрия фрезы;

— Угол заточки;

— Количество режущих кромок;

— Материал, из которого изготовлена фреза.

Наилучшим выбором станут режущие инструменты, имеющие максимальный диаметр и минимальную длину для выполнения определённой цели, ведь подобные фрезы обладают высокой жесткостью и в связи с этим создают меньше вибраций во время эксплуатации, что позволит обеспечить качественный съём материала. Подбирая фрезу с большим диаметром, помните о механических характеристиках станка и мощности шпинделя, чтобы выбрать вариант, имеющий максимальную производительность при обработке.

Обрабатываемый материал также имеет большую важность при выборе фрезы. Для мягких материалов лучше подходят фрезы с острым углом заточки режущей кромки, а для твердых – с тупым (70-90 градусов). Мягкие материалы и пластик стоит обрабатывать однозаходными фрезами, древесину и фанеру – двухзаходными, а черные металлы – трёх- или четырёхзаходными.

Режимы резания для определённых материалов

Оптимальные режимы резания стоит подбирать опытным путем, но в качестве примера можно ориентироваться на следующую таблицу:

Таблица для расчёта режимов резания для определённых материалов

| Обрабатываемый материал | Вид работы | Вид режущего инструмента | Частота вращения вала шпинделя (об/мин) | Подача(XY) | Подача(Z) | Примечание |

| Акрил | Раскрой/выборка | Фреза спиральная однозаходная d=3.175 мм | 18000 | 900 | 300-360 | Попутное фрезерование 3-8 мм за проход. Рекомендуется использование охлаждения с помощью СОЖ или воздуха |

| ПВХ до 10 мм | Раскрой/выборка | Фреза спиральная однозаходная d=3.175 мм | 18000-24000 | 2200-3400 | 800-1200 | Встречное фрезерование |

| Композит | Раскрой | Фреза спиральная однозаходная d=3.175 мм | 15000-18000 | 1500-2400 | 500-720 | Встречное фрезерование |

| Древесина/Фанера/ДСП/ЛДСП/МДФ/ДВП | Раскрой/выборка | |||||

| Фреза d=3.175 мм | 18000-24000 | 900-1800 | 300-600 | Фреза двухзаходная. Встречное фрезерование. Глубина за проход не более 2d. Для фрез с длиной режущей кромки>6d — не более 1d за проход | ||

| Фреза d=4 мм | 18000-24000 | 1200-2200 | 400-720 | |||

| Фреза d=6 мм | 15000-22000 | 2000-3000 | 720-900 | |||

| Фреза d=8 мм | 15000-18000 | 3000-3600 | 900-1200 | |||

| 3D обработка | Фреза коническая круглая R=0.5-2 мм | 18000-24000 | 1800-3000 | 500-720 | 20-30 мм за проход. Шаг между проходами не более 10% 2R. Наклонное врезание для первого прохода со скоростью 10-40% от номинальной скорости обработки | |

| Латунь/Бронза | Фрезеровка | Фреза спиральная двухзаходная d=2 мм | 15000 | 500-720 | 60-120 | По 0.5 мм за проход. Рекомендуется использование охлаждения с помощью СОЖ |

| Дюралюминий | Фрезеровка | Фреза спиральная однозаходная d=3.175 мм (по алюминию) | 15000-20000 | 600-1200 | 60-120 | По 0.2-0.5 мм за проход. Рекомендуется использование охлаждения с помощью СОЖ |

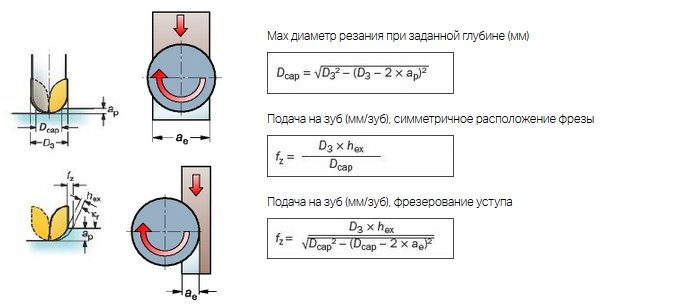

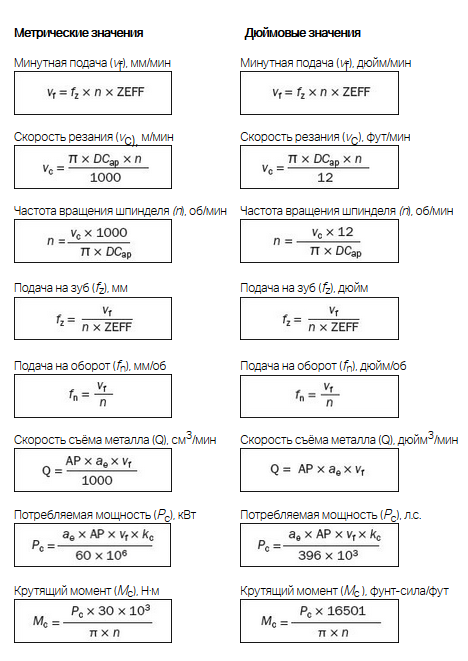

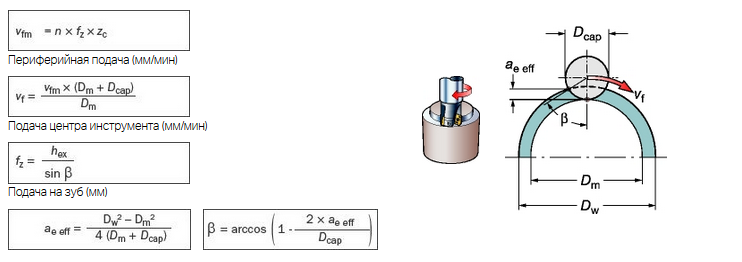

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

| ae | Ширина фрезерования | мм | дюйм |

| ap | Осевая глубина резания | мм | дюйм |

| DCap | Диаметр резания при глубине резания ap | мм | дюйм |

| Dm | Обрабатываемый диаметр (диаметр детали) | мм | дюйм |

| fz | Подача на зуб | мм | дюйм |

| fn | Подача на оборот | мм/об | дюйм |

| N | Частота вращения шпинделя | об/мин | об/мин |

| vc | Скорость резания | м/мин | фут/мин |

| ve | Эффективная скорость резания | мм/мин | дюйм/мин |

| vf | Минутная подача | мм/мин | дюйм/мин |

| zc | Эффективное число зубьев | шт. | шт. |

| hex | Максимальная толщина стружки | мм | дюйм |

| hm | Средняя толщина стружки | мм | дюйм |

| kc | Удельная сила резания | Н/мм2 | Н/дюйм2 |

| Pc | Потребляемая мощность | кВт | л.с. |

| Mc | Крутящий момент | Н·м | фунт-сила/фут |

| Q | Скорость съёма металла | см3/мин | дюйм3/мин |

| KAPR | Главный угол в плане | град |

|

| PSIR | Угол в плане (дюйм.) |

|

град |

| BD | Диаметр корпуса | мм | дюйм |

| DC | Диаметр резания | мм | дюйм |

| LU | Рабочая длина | мм | дюйм |

Основные определения

-

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки.

-

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

-

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

-

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

-

Подача на оборот, fn

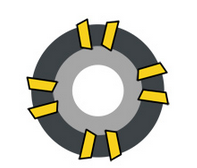

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

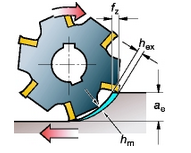

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

-

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

-

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи.

-

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

-

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf).

-

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

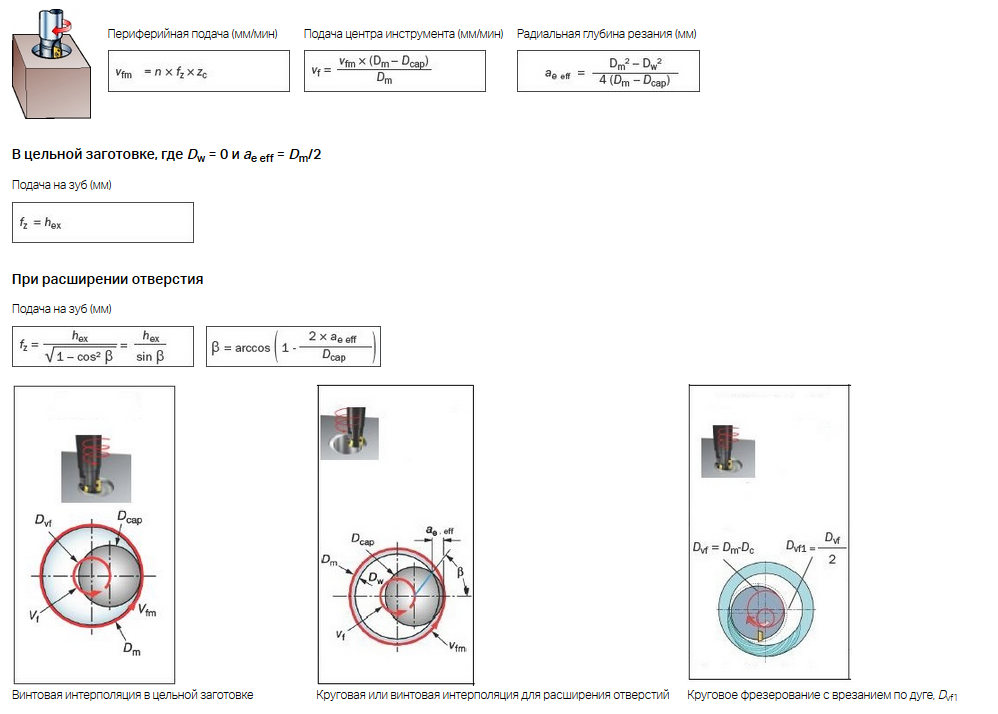

Методы фрезерования

-

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

-

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

-

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

-

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

-

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

-

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

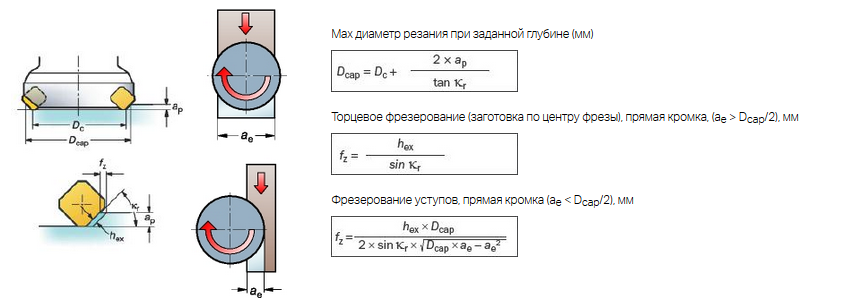

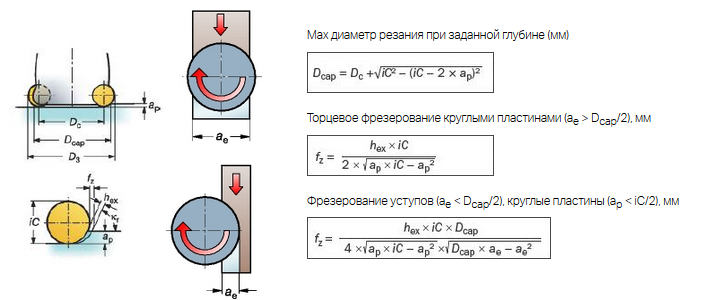

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — наружная обработка

Формулы

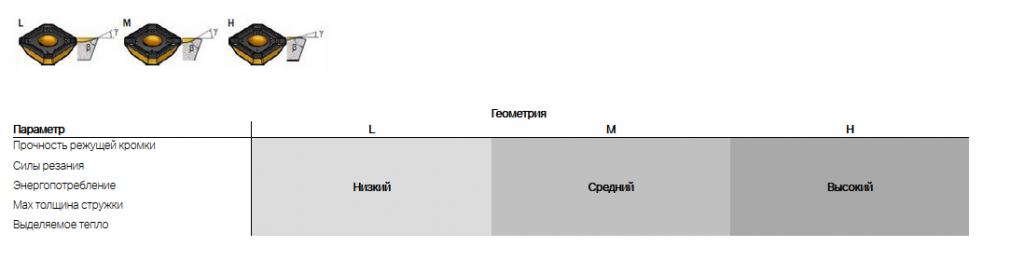

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

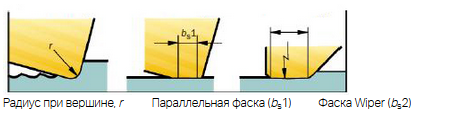

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

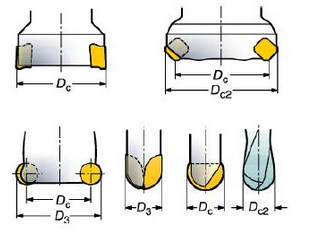

Определения для фрез

-

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

-

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc.

-

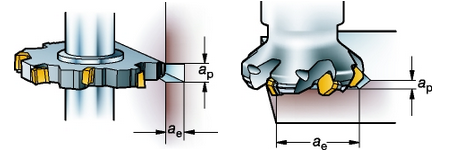

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

-

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

-

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

-

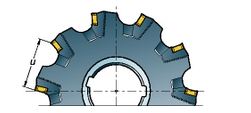

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

-

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

-

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

-

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.