Как рассчитать передаточное отношение шестерен механической передачи.

В этой статье я приведу пример расчета передаточного отншения шестерен разного диаметра, с разным количеством зубьев. Данный расчет применяется в том случае, когда важно определить к примеру скорость вращения вала редуктора при известной скорости привода и характеристиках зубьев.

Естественно, можно произвести замеры частоты вращения выходного вала, однако в некоторых случаях требуется именно расчет. Помимо этого, в теоретической механике, при конструировании различных узлов и механизмов требуется рассчитать шестерни, чтобы получить заданную скорость вращения.

Термин передаточное число является весьма неоднозначным. Он перекликается с термином передаточное отношение, что не совсем верно. Говоря о передаточном числе, мы подразумеваем сколько оборотов совершит ведомое колесо (шестерня) относительно ведущего.

Для правильного понимания процессов и строения шестерни – следует предварительно ознакомится с ГОСТ 16530-83.

Итак, рассмотрим пример расчета с использованием двух шестерен.

Чтобы рассчитать передаточное отношение мы должны иметь как минимум две шестерни. Это называется зубчатая передача. Обычно первая шестерня является ведущей и находится на валу привода, вторая шестерня называется ведомой и вращается входя в зацепление с ведущей. Пи этом между ними может находится множество других шестерен, которые называются промежуточными. Для упрощения расчета рассмотрим зубчатую передачу с двумя шестернями.

В примере мы имеем две шестерни: ведущую (1) и ведомую (2). Самый простой способ заключается в подсчете количества зубьев на шестернях. Посчитаем количество зубьев на ведущей шестерне. Так же можно посмотреть маркировку на корпусе шестерни.

Представим, что ведущая шестерня (красная) имеет 40 зубьев, а ведомая(синяя) имеет 60 зубьев.

Разделим количество зубьев ведомой шестерни на количество зубьев ведущей шестерни, чтобы вычислить передаточное отношение. В нашем примере: 60/40 = 1,5. Вы также можете записать ответ в виде 3/2 или 1,5:1.

Такое передаточное отношение означает, что красная, ведущая шестерня должна совершить полтора оборота, чтобы синяя, ведомая шестерня совершила один оборот.

Теперь усложним задачу, используя большее количество шестерен. Добавим в нашу зубчатую передачу еще одну шестерню с 14 зубьями. Сделаем ее ведущей.

Начнем с желтой, ведущей шестерни и будем двигаться в направлении ведомой шестерни. Для каждой пары шестерен рассчитываем свое передаточное отношение. У нас две пары: желтая-красная; красная-синяя. В каждой паре рассматриваем первую шестерню как ведущую, а вторую как ведомую.

В нашем примере передаточные числа для промежуточной шестерни: 40/14 = 2,9 и 60/40 = 1,5.

Умножаем значения передаточных отношений каждой пары и получаем общее передаточное отношение зубчатой передачи: (20/7) × (30/20) = 4,3. То есть для вычисления передаточного отношения всей зубчатой передачи необходимо перемножить значения передаточных отношений для промежуточных шестерен.

Определим теперь частоту вращения.

Используя передаточное отношение и зная частоту вращения желтой шестерни, можно запросто вычислить частоту вращения ведомой шестерни. Как правило, частота вращения измеряется в оборотах в минуту (об/мин) Рассмотрим пример зубчатой передачи с тремя шестернями. Предположим, что частота вращения желтой шестерни 340 оборотов в минуту. Вычислим частоту вращения красной шестерни.

Будем использовать формулу: S1 × T1 = S2 × T2,

Где:

S1 – частота вращения желтой (ведущей) шестерни,

Т1 – количество зубьев желтой (ведущей) шестерни;

S2- частота вращения красной шестерни,

Т2 – количество зубьев красной шестерни.

В нашем случае нужно найти S2, но по этой формуле вы можете найти любую переменную.

340 rpm × 7 = S2 × 40

2 380 =S2 × 40

2 380 40 = S2

59,5 об/мин = S2

Получается, если ведущая, желтая шестерня вращается с частотой 340 об/мин, тогда ведомая, красная шестерня будет вращаться со скоростью примерно 60 об/мин. Таким же образом рассчитываем частоту вращения пары красная-синяя. Полученный результат – частота вращения синей шестерни – будет являться искомой частотой вращения всей зубчатой передачи.

Расчет зубчатой передачи

Классификация передач. По форме различают цилиндрические, конические, реечные, эллиптические, фигурные зубчатые колеса и с неполным числом зубьев. В зависимости от взаимного расположения; зубчатых колес различают зубчатые передачи с внешним и внутренним зацеплением, а также разделяются на открытые и закрытые (рис. 81).

Назначение. Зубчатые передачи относятся к механическим передачам зацепления с непосредственным контактом и применяются для изменения скорости или направления вращения ведомого звена с соответствующим изменением крутящего момента, получения точных перемещений, при необходимости точного соответствия скоростей и положений ведущего и ведомого звеньев в произвольный момент времени. Зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой. Вращение ведущего зубчатого колеса преобразуется во вращение ведомого колеса путем нажатия зубьев первого на зубья второго. Меньшее зубчатое колесо передачи называется шестерней, большее — колесом. Зубчатые передачи могут преобразовывать вращательное движение между валами с параллельными, пересекающимися и перекрещивающимися осями.

|

|

|

|

|

|

а |

б |

в |

г |

|

|

|

|

|

|

д |

е |

ж |

з |

|

|

|

|

|

|

и |

к |

л |

м |

Рис. 81. Виды зубчатых передач: а – внешнего зацепления прямозубая, б – внешнего зацепления косозубая, в – внутреннего зацепления прямозубая, г – внешнего зацепления реечная, д – внешнего зацепления шевронная, е – коническая прямозубая, ж – коническая косозубая, з – коническая круговая, и – коническая круговая — гипоидная, к – внешнего зацепления винтовая, л – передача с круговыми зубьями, м — планетарная.

Преимущества. Важнейшие: компактность, высокий КПД, постоянство передаточного числа, большая долговечность и надежность в работе, возможность осуществления передачи практически любых мощностей при практически любых скоростях и передаточных отношениях, простота обслуживания. Высокая технологичность, которая обусловлена высокопроизводительным специальным оборудованием и технологиями.

Недостатки. Высокие требования к качеству изготовления и монтажа. Шум при больших скоростях. Концентрация напряжений в эвольвентных передачах при точечном контакте и чувствительность к ошибкам монтажа в передачах с линейным контактом. Поэтому для реализации преимуществ при изготовлении деталей необходимо применять высококачественные материалы и технологии изготовления.

Сферы применения. 3убчатые передачи нашли самое широкое распространение среди механических передач в машинах различных отраслей. Назначение и конструкции зубчатых передач разнообразны. Их применяют во многих приборах и почти во всех машинах, в том числе и самых тяжелых и мощных для передачи мощностей до 65 тыс.кВТ (65МВт), с диаметром колес от долей миллиметра до 6м и более. Окружная скорость зубьев может достигать 270м/с. Передаточные отношения для открытой передачи принимают 10, а для закрытой

25. КПД одной ступени зубчатой передачи при высоком качестве изготовления и монтажа может достигать

0,99.

Геометрический расчет. Передаточное отношение передачи

, (14.1)

где — число зубьев шестерни и колеса соответственно.

Номинальные значения передаточных чисел и зубчатых редукторов общего назначения, выполненных в виде самостоятельных агрегатов стандартизированы:

1-й ряд 1,00; 1,25; 1,60; 2,00; 2,50; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0;12,5.

2-й рад 1,12; 1,40; 1,80; 2,24; 2,80; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2.

При выборе стандартных параметров первый ряд предпочтительнее второго, а принятые значения передаточных чисел не должны отличаться от расчетных не более чем на 3%.

Расстояние между осями зубчатых колес цилиндрической передачи по межосевой линии называется межосевым расстоянием:

, (14.2)

где и

— начальные диаметры шестерни и колеса; знак плюс относится к передаче с внешним зацеплением, а минус — к передаче с внутренним зацеплением.

Стандартизированы номинальные значения межосевых расстояний aw, мм:

1-й ряд 40; 50; 63; 80100; 125; 160; 200; 250; 315; 400; 500; 630; 800

2-й ряд — — 71; 98; 112; 140; 180; 225; 280; 355; 450; 560; 710; 900.

Межосевое расстояние цилиндрической зубчатой передачи, равное полусумме делительных диаметров колеса d2 и шестерни при внешнем зацеплении или полуразности при внутреннем зацеплении, называется делительным межосевым расстоянием:

. (14.3)

Делительные диаметры для зубчатых колес прямозубой передачи

d = zm, (14.4)

для косозубой и шевронной

. (14.5)

где т — модуль зацепления основная характеристика размеров зубчатых и червячных колес. Для обеспечения взаимозаменяемости и унификации инструмента для изготовления модули цилиндрические и конические эвольвентных зубчатых колес стандартизованы: для цилиндрических колес — значения нормальных модулей, для конических — значения окружных делительных модулей в диапазоне 0,05..100мм.

1-й ряд 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25;

2-й ряд 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28.

Ширина венца цилиндрического зубчатого колеса определяется по одной из формул

, (14.6)

или

, (14.7)

где — коэффициент ширины зубчатого венца по межосевому расстоянию, а

— коэффициент ширины зубчатого венца по диаметру шестерни.

Коэффициенты и

связаны зависимостью:

. (14.8)

Значения коэффициентов ширины венца зубчатых колес по межосевому расстоянию выбираются из стандартного ряда: 0,1; 0,125; 0,16; 0,2; 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,000; 1,25 и т. д.

Рис. 82. Обозначения элементов зубчатого зацепления.

Для заданного числа зубьев и

, коэффициентов смещения исходного контура

и

, угла наклона зубьев

основные параметры эвольвентных цилиндрических колес внешнего зацепления, показанные на рис 82 в соответствии с ГОСТ 13755-81 определяются по расчетным формулам:

|

Параметр |

Шестерня |

Колесо |

|

Делительный диаметр |

|

|

|

Основной диаметр |

|

|

|

Начальный диаметр |

|

|

|

Диаметр вершин зубьев |

|

|

|

Диаметр впадин зубьев |

|

|

|

Межосевое расстояние |

|

|

|

Делительный угол профиля в торцевом сечении |

|

|

|

Коэффициент торцевого перекрытия |

|

|

|

Рабочая ширина зубчатого венца |

|

|

|

Коэффициент осевого перекрытия (при ширине венца |

|

|

|

Основной угол наклона |

|

Кинематический и силовой расчет. Расчетная окружная скорость v цилиндрической передачи:

— шестерни ; (14.9)

— колеса ,

где — угловая скорость зубчатого колеса; п — частота вращения зубчатого колеса;

— начальный диаметр цилиндрического зубчатого колеса.

Окружная сила цилиндрической зубчатой передачи Ft

где — крутящий момент на шестерне.

Сила давления между зубьями в цилиндрической прямозубой передаче

. (14.11)

, и радиальная сила

, в конической прямозубой и цилиндрической косозубой передачах — окружная сила

, радиальная сила

, и осевая сила Fa.

Радиальная сила в цилиндрической передаче

, (14.12)

Осевая сила, действующая на колесо косозубой цилиндрической передачи

, (14.13)

Критерии работоспособности зубчатых передач. Учитывая виды повреждений критериями работоспособности зубчатых передач являются контактная и изгибная прочность зубьев. Проектный расчет закрытых передач малой и средней твердости выполняется на контактную выносливость. Расчет на изгибную прочность зубьев в этом случае выполняется как проверочный. Для зубчатых колес высокой прочности () размеры передачи определяются из расчета зубьев на изгиб, а проверочный расчет выполняется по контактным напряжениям. Для открытой передачи проектный расчет выполняется из условия предупреждения поломки зуба с учетом износа зубьев, проверочный расчет выполняется из условия обеспечения контактной прочности.

Проектные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняют для зацепления в полюсе, так как выкрашивание зубьев начинается у полюсной линии. По зависимости для проектного расчета на контактную прочность зубьев определяется межосевое расстояние

где — коэффициент для прямозубых передач Ка = 495, а для косозубых Ка= 430,

— момент на зубчатом колесе передачи в

,

— коэффициент неравномерности распределения нагрузки по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев, который определяется по рис. 84;

— допускаемое контактное напряжение в МПа.

Рис.84. Коэффициенты неравномерности распределения нагрузки по длине контактных линий для расчета на контактную прочность.

Коэффициент ширины венца по межосевому расстоянию для редукторов принимают равным: для зубчатых колес из улучшенных сталей при несимметричном расположении

= 0,315…0,4; для зубчатых колес из закаленных сталей

= 0,25…0,315; при симметричном расположении зубчатых колес относительно опор

= 0,4…0,5; для передвижных зубчатых колес коробок скоростей

= 0,1…0,2. Принимаются стандартные значения

.

Допускаемое контактное напряжение

, (14.15)

где — предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений (табл. 14.1);

— коэффициент безопасности; ZR — коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; Zv — коэффициент, учитывающий окружную скорость передачи; KHL — коэффициент долговечности. Коэффициент безопасности зубчатых колес с однородной структурой материала sH = 1,1; с поверхностным упрочением зубьев sH = 1,2. Коэффициент ZR = 0,9…1; ZR =1,0 при

мкм, ZR =0,95 при

мкм и ZR =0,9 при

мкм. Коэффициент Zv = 1…1.16; чем меньше скорость передачи и тверже зубья, тем меньше Zv. При v << 5м/с Zv = 1. При приближенном расчете можно принимать

.

Коэффициент долговечности KHL определяют в зависимости от отношения — базового числа циклов нагружения при котором определяется предел контактной выносливости и

— эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. Базовое число циклов напряжений в зубьях принимают в зависимости от твердости НВ рабочей поверхности зубьев либо по формуле

. (14.16)

При эквивалентном числе циклов нагужения зубьев колес больше базового коэффициент долговечности KHL =1. В случае когда эквивалентное число циклов

нагружения зубьев меньше базового то

Если при расчете колес из нормализованной или улучшенной стали , то принимают

.

Таблица 14.1. Предел контактной выносливости при базовом числе циклов

|

Термическая обработка |

Твердость поверхностей зубьев |

|

|

Нормализация или улучшение |

|

|

|

Объемная закалка |

|

|

|

Поверхностная закалка |

|

|

|

Цементация или нитроцементация |

|

|

|

Азотирование |

|

|

Эквивалентное число циклов напряжений при работе передачи с постоянной нагрузкой

, (14.18)

где с — число одинаковых зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом; — частота вращения рассчитываемого зубчатого колеса,

; t — продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

, (14.19)

где Tmax — максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; — передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения

.

Допускаемое контактное напряжение для зубьев прямозубых передач определяют раздельно для шестерни и колеса и в качестве расчетного принимают меньшее из них. При расчете зубьев косозубых передач, в которых зубья шестерни значительно превышают твердость зубьев колеса, расчетное контактное напряжение

, (14.20)

где и

— допускаемые контактные напряжения зубьев шестерни и колеса, вычисляемые по формуле (14.15);

— минимальное допускаемое напряжение из этих двух допускаемых напряжений.

Полученный по формуле (14.14) межосевое расстояние следует округлить до ближайшего большего стандартного значения. При проектировочном расчете числом зубьев

шестерни задаются, а число зубьев колеса

. Для зубчатых передач без смещения рекомендуется принимать

зубьев для обеспечения отсутствия подрезание зубьев. Для уменьшения габаритных размеров тихоходных зубчатых передач допускается

зубьев. В быстроходных передачах в целях уменьшения шума рекомендуется принимать

зубьев.

Расчет зубьев на изгибную прочность. Предварительное значение модуля зубчатой передачи определяется из условия проектного расчета зубьев на изгиб.

Рис. 85. Коэффициент формы зуба.

где — коэффициент для прямозубых передач

=14, для косозубых и шевронных

=11,2;

— коэффициентом формы зуба, который определяется по рис.85;

— коэффициент неравномерности распределения нагрузки по ширине венца зубчатого колеса, который определяется по рис.86;

— момент на шестерне передачи в

,

— число зубьев шестерни; а

— коэффициент ширины зубчатого венца по диаметру шестерни, который определяется по формуле (14.8),

допускаемые напряжения при изгибе зубьев.

Для косых зубьев коэффициент YF определяют не по действительному числу зубьев z, а по эквивалентному по зависимости

. (14.22)

Допускаемое напряжение на изгиб для зубьев

, (14.23)

где — предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений (табл.14.2);

— коэффициент безопасности зубьев на изгиб;

— коэффициент долговечности зубьев на изгиб;

— коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья;

; коэффициент безопасности

=1,7…2,2 (большие значения для литых заготовок).

Рис. 86. Коэффициенты неравномерности распределения нагрузки по длине контактных линий для расчета на изгибную прочность. Схемы расположения колес показаны на рис.84.

Таблица 14.2 Пределы выносливости материалов зубчатых колес на изгиб

|

Вид термообработки и марка стали |

Твердость зубьев |

|

|

|

на поверхности |

в сердцевине |

||

|

Цементация легированных сталей: |

|||

|

содержание Ni более 1% Cr 1% и менее (например, 20ХН2М, 12ХН2, 12ХН3А) |

57-63 |

32-45 |

950 |

|

стали марок 18ХГТ, 30ХГТ, 12Х2Н4А и др. |

57-63 |

32-45 |

800 |

|

Нитроцементация легированных сталей: |

|||

|

25ХГМ |

57-63 |

32-45 |

1000 |

|

25ХГТ, 30ХГТ и др. |

57-63 |

32-45 |

750 |

|

Заделка при нагреве ТВЧ по всему контуру: |

|||

|

стали пониженной прокаливаемости (например, 55ПП) |

58-62 |

28-35 |

900 |

|

стали марок 60ХВ, 60ХН и др. |

54-60 |

25-35 |

700 |

|

стали марок 35ХМА, 40ХН и др. |

48-60 |

25-35 |

600 |

|

Нормализация или улучшение |

НВ |

180-350 |

1,35НВ+100 |

|

Азотирование легированных сталей |

— |

24-40 |

18HRCсерд+50 |

Коэффициент долговечности определяют в зависимости от отношения

— базового числа циклов нагружения при котором определяется предел контактной выносливости и

— эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. При эквивалентном числе циклов нагружения зубьев колес больше базового

коэффициент долговечности

=1.

В случае когда эквивалентное число циклов нагружения зубьев меньше базового, то

Для зубчатых колес с твердостью поверхности зубьев , а также со шлифованной переходной поверхностью зубьев показатель корня т=6, для зубчатых колес с

и нешлифованной переходной поверхностью т=9. Базовое число циклов нагружений зубьев изгибом

.

Эквивалентное число циклов перемены напряжений NFE. при работе передачи с постоянной нагрузкой

, (14.25)

где с — число одинаковых зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом; — частота вращения рассчитываемого зубчатого колеса,

; t — продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

, (14.26)

где Tmax — максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; — передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения , показатель степени принимается согласно рекомендациям к формуле (14.24).

Значение коэффициента принимают: при односторонней нагрузке на зубья

, а при двусторонней

= 0,7…0,8 (большее значение при НВ > 350).

При известном межосевом расстоянии ориентировочное значение модуля передачи определяется по зависимости

, (14.27)

где — коэффициент для прямозубой передачи

=1400, для косозубой и шевронной

=850.

Значение модуля зацепления полученное по формуле (14.27) округляется до ближайшего стандартного значения. После определения значений межосевого расстояния и модуля

определяются число зубьев и все геометрические параметры передачи по которым выполняется проверочные расчеты.

Проверочные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

— для прямозубых передач

— для косозубых передач

где ,

— коэффициент неравномерности распределения нагрузки между зубьями в зависимости от скорости и точности изготовления;

— коэффициент динамической нагрузки, возникающей в зацеплении.

Таблица 14.3 Значения коэффициента динамических нагрузок

|

Степень точности |

Твердость поверхностей зубьев |

υ, м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6-я |

а |

||||||

|

б |

|||||||

|

7-я |

а |

||||||

|

б |

|||||||

|

8-я |

а |

||||||

|

б |

|||||||

|

9-я |

а |

||||||

|

б |

Примечания: 1. Твердость поверхности зубьев: а) и

или

и

; б)

и

. 2. 3начения

в числителе относятся к прямозубым передачам, а в знаменателе — к косозубым.

Рис. 87.Коэффициенты неравномерности распределения нагрузки между зубьями : а — для расчета на контактную прочность, b – для расчета на изгибную прочность.

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят КНа = 1, а для косозубых коэффициент определяются по графикам на рис.87. Коэффициент динамической нагрузки

определяют по таблице 14.3.

Рис. 87.Коэффициенты неравномерности распределения нагрузки между зубьями : а — для расчета на контактную прочность, b – для расчета на изгибную прочность.

При действии на зубья кратковременных перегрузок выполняется проверка рабочих поверхностей зубьев на контактную прочность по максимальному контактному напряжению:

где — максимальное расчетное напряжение при перегрузке зубьев максимальным моментом

;

— допускаемое максимальное контактное напряжение для зубьев;

— расчетное контактное напряжение, вызываемое расчетным моментом

и определяемое по формуле (14.27) или (14.28). Для зубьев зубчатых колес и термообработкой нормализацией, улучшением или объемной закалкой с отпуском

, где

— предел текучести материала зубьев при растяжении; для зубьев с термообработкой — цементация, контурная закалка после нагрева ТВЧ —

; для азотированных зубьев

. Расчет зубьев по формуле (14.30) производится раздельно для колеса и для шестерни.

Расчет зубьев на изгибную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

, (14.31)

где — коэффициент учитывающий перекрытие зубьев;

— коэффициент наклона зубьев;

— коэффициент распределения нагрузки между зубьями;

— коэффициент динамической нагрузки, возникающей в зацеплении при работе передачи,

— коэффициент ширины венца зубчатого колеса по начальному диаметру шестерни.

При подстановке окружной силы по зависимости (14.10) формула (14.31) преобразуется к виду

.

Коэффициент, учитывающий перекрытие зубьев

.

При приближенных расчетах для для косозубых передач и прямозубых передач принимают .

Коэффициент наклона зубьев для прямозубых передач , для косозубых определяется по зависимости

, (14.32)

при

.

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят , а для косозубых коэффициент

определяются по графикам на рис.87. Коэффициент динамической нагрузки

определяют по таблице 14.4

Таблица 14.4 Значения коэффициента динамических нагрузок

|

Степень точности |

Твердость поверхностей зубьев |

υ, м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6-я |

а |

||||||

|

б |

|||||||

|

7-я |

а |

|

|||||

|

б |

|||||||

|

8-я |

а |

||||||

|

б |

|||||||

|

9-я |

а |

||||||

|

б |

Примечания: 1. Твердость поверхности зубьев: а) и

или

и

; б)

и

. 2. 3начения

в числителе относятся к прямозубым передачам, а в знаменателе — к косозубым.

Если материал зубчатых колес одинаковый, то расчет зубьев на изгиб производят по шестерне, у которой толщина зубьев у основания меньше и соответственно коэффициент формы зубьев YF больше, чем у зубьев колеса. Если материал зубьев шестерни более прочный по сравнению с материалом зубьев колеса, что обычно и принимается, то расчет зубьев на изгиб нужно производить по тому зубчатому колесу, для которого отношение имеет меньшее значение. Рекомендуется материал зубьев шестерни и колеса принимать таким, чтобы отношение

для обоих зубчатых колес было примерно одинаковым.

Если известно напряжение изгиба для зуба шестерни, то для зуба колеса условие прочности на изгиб запишется в виде

. (14.33)

При действии кратковременных перегрузок зубья проверяют на пластическую деформацию или хрупкий излом при изгибе от максимальной нагрузки:

, (14.34)

где — максимальное расчетное напряжение на изгиб в зубьях при их перегрузке максимальным моментом

;

— допускаемое максимальное напряжение на изгиб для зубьев;

— расчетное напряжение на изгиб для зубьев, вызываемое расчетным моментом

и определяемое по формуле (14.31).

Значение допускаемых максимальных напряжений

на изгиб для зубьев принимают: при твердости поверхности зубьев

, где

— предел текучести материала зубьев при растяжении; при твердости

, где

— предел прочности материала зубьев при растяжении. Расчет зубьев по формуле (14.34) производят для менее прочного колеса передачи.

Задача 14.1. Выполнить расчет зубчатой передачи. Выполнить проектный и проверочный расчеты (на контактную и изгибную прочность) косозубой зубчатой передачи быстроходной ступени двухступенчатого цилиндрического редуктора. Параметры циклограммы нагружения шестерни: момент на шестерне , продолжительность работы

;

,

;

,

. Частота вращения шестерни

. Передаточное число

, передача нереверсивная. Марка стали колес — сталь 40ХН. Способ упрочнения — закалка при нагреве ТВЧ до твердости поверхности зубьев

.

Решение. Проектный расчет зубчатой передачи.

Принимаем коэффициент ширины по межосевому расстоянию из стандартного ряда значений .

Коэффициент ширины по диаметру шестерни по формуле (14.8)

.

Ориентировочное значение коэффициента неравномерности распределения нагрузки определяем по рис.84. Твердость зубьев

соответствует твердости

, согласно зависимостям на рис.88. Для схемы ІІ, при твердости зубьев

(рис.84.):

.

Предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений определяем по таблице 14.1.

=

Рис.88. Зависимости для определения твердости в единицах

Коэффициент запаса прочности .

Базовое число нагружений для материала шестерни и колеса по формуле (14.16)

Эквивалентное число циклов нагружений зубьев шестерни при работе передачи с переменными нагрузками по зависимости (14.19) с учетом того, что частота вращения на всех режимах одинакова и равна . (При постоянном нагружении эквивалентное число циклов определяется по зависимости (14.18))

=

==

= циклов.

Эквивалентное число нагружений зубьев колеса

циклов.

Коэффициенты долговечности для зубьев шестерни и колеса по формуле (14.17)

Допустимые контактные напряжения по формуле (14.15), с учетом

— для шестерни

;

— для колеса

.

Так как твердость поверхности зубьев шестерни и колеса одинаковы, то в качестве расчетного допускаемого контактного напряжения принимаем меньшее значение

.

Расчетное межосевое расстояние определяем по формуле (14.14) для косозубой передачи

Принимаем наибольшее значение из стандартного ряда .

Находим предел усталости зубьев при изгибе по табл. 14.2. для стали 40ХН с упрочнением ТВЧ .

Базовое число циклов нагружений зубьев изгибом .

Эквивалентное число циклов нагружений изгибом зубьев шестерни при работе передачи с переменными нагрузками по зависимости (14.26) с учетом (14.24) и того, что частота вращения на всех режимах одинакова и равна :

=

=

= циклов.

Для зубьев колеса эквивалентное число циклов нагружений изгибом

циклов.

Коэффициенты долговечности для зубьев шестерни и колеса на изгиб с учетом того, что и

, то

.

Допускаемое напряжение на изгиб для зубьев шестерни определим по формуле (14.23) при и

.

Предварительно принимаем коэффициент формы зуба шестерни .

Расчетная ширина венца зубчатого колеса

.

Принимаем стандартный размер ширина венца .

Ширина зубчатого венца шестерни .

Принимаем .

По известному значению межосевого расстояния ориентировочно определяем модуль зацепления по зависимости (14.27) для косозубой передачи

мм.

Принимаем стандартное значение модуля зацепления мм.

Предварительное значение угла наклона зубьев принимаем из диапазона . Принимаем

.

Число зубьев шестерни по межосевому расстоянию и модулю определим по зависимости:

.

Принимаем число зубьев шестерни .

Число зубьев колеса

.

Уточнение угла наклона зубьев по межосевому расстоянию и числу зубьев

0,96 и

.

Принимаем коэффициент коррекции при изготовлении зубьев .

Расчет геометрических, кинематических и силовых параметров для выполнения проверочных расчетов.

Делительные диаметры колес зацепления:

— шестерни 166,67мм;

— колеса 333,33мм.

Начальные диаметры:

— шестерни 166,67мм;

— колеса 333,33мм.

Диаметр вершин зубьев:

— шестерни 176,67мм,

— колеса 343,33мм.

Диаметр впадин зубьев:

— шестерни 154,17мм,

— колеса 320,83мм.

Делительный угол профиля зуба в торцевом сечении

Угол зацепления передачи при

.

Коэффициент торцевого перекрытия:

=1,66.

Коэффициент осевого перекрытия

=

1,12.

Окружная скорость

Принимаем при такой скорости 8-ую степень точности (табл.14.5) с шероховатостью поверхности зубьев мкм.

Таблица 14.5 Степени точности зубчатых передач

|

Степень точности |

Окружная скорость колес, м/с, не более |

Область применения |

|

|

прямозубых |

косозубых |

||

|

6 — я |

15 |

30 |

Скоростные передачи, делительные механизмы |

|

7 — я |

10 |

15 |

Передачи при повышенных скоростях и умеренных нагрузках или наоборот |

|

8 — я |

6 |

10 |

Передачи общего машиностроения, не требующие особой точности |

|

9 — я |

2 |

4 |

Тихоходные передачи с пониженными требованиями к точности |

Проверочные расчеты зубчатого зацепления на контактную прочность зубьев.

Определяем по графику на рис.87. а коэффициент неравномерности распределения нагрузки в зависимости от скорости и 8-ой степени точности изготовления

Определяем по таблице 14.3 коэффициент динамической нагрузки для твердости поверхности зубьев

при скорости

и 8-ой степени точности изготовления

=1,045.

Коэффициент неравномерности

1,26.

Расчет зубьев на контактную прочность выполняем по зависимости (14.29)

Следовательно, условие контактной прочности зубьев выполнено. Допускается превышение над

до 5%.

Проверочный расчет на изгибную прочность зубьев. Определяем по графику на рис.87 а коэффициент неравномерности распределения нагрузки на изгиб в зависимости от скорости и 8-ой степени точности изготовления

.

Определяем по графику на рис.86 б коэффициент неравномерности распределения по длине контактных линий на изгиб в зависимости от схемы зацепления и твердости зубьев

.

Определяем по таблице 14.3 коэффициент динамической нагрузки на изгиб для твердости поверхности зубьев

при скорости

и 8-ой степени точности изготовления

=1,07.

Эквивалентное число зубьев косозубой передачи определяем по формуле (14.22)

— для шестерни ,

— для колеса .

Коэффициент формы зубьев колес принимаем по графику рис.85. в зависимости от эквивалентного числа зубьев:

— для шестерни 3,75,

— для колеса 3,62.

Коэффициент учитывающий угол наклона зубьев определяем по формуле (14.32)

=

=0,88.

Коэффициент, учитывающий перекрытие зубьев передачи

=

0,6.

Окружную силу в зацеплении определим по формуле (14.10)

=

25200Н.

Расчетные напряжения изгиба в зубьях

— для шестерни

,

— для колеса

.

Следовательно, условие прочности зубьев на изгиб обеспечивается.

Задача 14.2. Определить размеры открытой конической зубчатой передачи. Передаваемая мощность N=3,5·103Вт. Передаточное числа i = 4.Частота вращения ведущего вала Передача нереверсивная.

Решение. Углы при вершинах начальных конусов

Выбираем материал зубчатых колес. Материал шестерни – сталь Ст.5, материал колеса – чугун СЧ 21–40 т. к. передача открытая расчет будет производится только из условия прочности зубьев на изгиб.

Допускаемые напряжения изгиба для шестерни

где ;

для колеса

где — предел прочности чугуна СЧ 21-40 на растяжение.

Задаемся числом зубьев шестерни Тогда

Сравнительная прочность зубьев шестерни и колеса на изгиб:

для шестерни

для колеса

Таким образом, расчет следует вести по колесу.

Задаемся:

Расчетный момент на ведущем валу

Здесь принято предварительно K=1,5.

Момент расчетный на ведомом валу (валу колеса) без учета потерь в зацеплении и подшипниках

Максимальный модуль зацепления при коэффициенте износа γ = 1,2

Принимаем из ряда стандартных значений модулей (по ГОСТ 9563-80).

По найденному определяем размеры колес:

Углы конусов выступов

Тогда

.

Длина зуба

Средний модуль

Загрузить PDF

Загрузить PDF

В машиностроении передаточное отношение является показателем отношения частоты вращения двух или более сцепленных шестерен. Как правило, когда мы имеем дело с двумя шестернями, и ведущая шестерня (получающая поворачивающую силу непосредственно от двигателя) больше ведомой шестерни, то последняя вращается быстрее (и наоборот). Формула для вычисления: передаточное отношение = T2/ T1, где T1 — количество зубьев первой шестерни, Т2 — количество зубьев второй шестерни.[1]

Две шестерни

-

1

Для того чтобы определить передаточное отношение, у вас должно быть по крайней мере две шестерни, сцепленных друг с другом; такое сцепление называется зубчатой передачей. Как правило, первая шестерня является ведущей шестерней (крепится к валу двигателя), а вторая — ведомой шестерней (крепится к валу нагрузки). Между ведущей и ведомой шестернями может быть сколь угодно много шестерен. Они называются промежуточными.

- Сейчас рассмотрим зубчатую передачу с двумя шестернями. Для определения передаточного отношения эти шестерни должны быть сцеплены друг с другом (то есть их зубья сцеплены и одна шестерня поворачивает другую). Например, дана небольшая ведущая шестерня (шестерня 1) и большая ведомая шестерня (шестерня 2).

-

2

Посчитайте количество зубьев на ведущей шестерне. Простейший способ найти передаточное отношение между двумя шестернями — сравнить количество зубьев на каждой из них. Начните с определения количества зубьев на ведущей шестерне. Вы можете сделать это вручную или посмотреть на маркировку шестерни.

- В нашем примере допустим, что меньшая (ведущая) шестерня имеет 20 зубьев.

-

3

Посчитайте количество зубьев на ведомой шестерне.

- В нашем примере допустим, что большая (ведомая) шестерня имеет 30 зубьев.

-

4

Разделите количество зубьев ведомой шестерни на количество зубьев ведущей шестерни, чтобы вычислить передаточное отношение. В зависимости от условий задачи вы можете записать ответ в виде десятичной дроби, обыкновенной дроби или в виде отношения (х:у).

- В нашем примере: 30/20 = 1,5. Вы также можете записать ответ в виде 3/2 или 1,5:1.

- Такое передаточное отношение означает, что меньшая ведущая шестерня должна совершить полтора оборота, чтобы большая ведомая шестерня совершила один оборот. Это имеет смысл, так как ведомая шестерня больше, а значит вращается медленнее.[2]

Реклама

Более двух шестерен

-

1

Зубчатая передача может включать сколь угодно большое количество шестерен. В этом случае первая шестерня является ведущей шестерней (крепится к валу двигателя), а последняя — ведомой шестерней (крепится к валу нагрузки). Между ведущей и ведомой шестернями может быть несколько промежуточных шестерен; они используются для изменения направления вращения или для сцепления двух шестерен (когда сцепление напрямую невозможно).[3]

- Рассмотрим пример, приведенный выше, но теперь ведущей шестерней станет шестерня с 7 зубьями, а шестерня с 20 зубьями превратится в промежуточную шестерню (ведомая шестерня с 30 зубьями остается той же).

-

2

Разделите количество зубьев ведомой шестерни на количество зубьев ведущей шестерни. Помните, что при определении передаточного отношения зубчатой передачи с несколькими шестернями важно знать только количество зубьев ведомой шестерни и количество зубьев ведущей шестерни, то есть промежуточные шестерни на значение передаточного отношения не влияют.

- В нашем примере: 30/7 = 4,3. Это означает, что ведущая шестерня должна совершить 4,3 оборота, чтобы ведомая (большая) шестерня совершила один оборот.

-

3

Если необходимо, найдите передаточные отношения для промежуточных шестерен. Для этого начните с ведущей шестерни и двигайтесь в направлении ведомой шестерни. При каждом новом вычислении передаточного отношения для промежуточных шестерен рассматривайте предыдущую шестерню в качестве ведущей (и делите количество зубьев ведомой шестерни на количество зубьев ведущей шестерни).

- В нашем примере передаточные отношения для промежуточной шестерни: 20/7 = 2,9 и 30/20 = 1,5. Заметьте, что передаточные отношения для промежуточной шестерни отличаются от передаточного отношения всей зубчатой передачи (4,3).

- Также заметьте, что (20/7) × (30/20) = 4,3. То есть для вычисления передаточного отношения всей зубчатой передачи необходимо перемножить значения передаточных отношений для промежуточных шестерен.

Реклама

-

1

Определите частоту вращения ведущей шестерни. Используя передаточное отношение и частоту вращения ведущей шестерни, можно запросто вычислить частоту вращения ведомой шестерни. Как правило, частота вращения измеряется в оборотах в минуту (rpm).

- Рассмотрим пример зубчатой передачи, описанной выше (с тремя шестернями). Здесь частота вращения ведущей шестерни равна 130 оборотам в минуту. Вычислим частоту вращения ведомой шестерни.

-

2

Подставьте соответствующие значения в формулу: S1 × T1 = S2 × T2, где S1, Т1 — частота вращения и количество зубьев ведущей шестерни; S2, Т2 — частота вращения и количество зубьев ведомой шестерни.

- В нашем примере нужно найти S2, но по этой формуле вы можете найти любую переменную.

- 130 rpm × 7 = S2 × 30

-

3

Теперь просто обособьте неизвестную переменную на одной стороне уравнения, чтобы получить ответ. Не забудьте приписать к нему соответствующую единицу измерения.

- В нашем примере:

- 130 rpm × 7 = S2 × 30

- 910 = S2 × 30

- 910/30 = S2

- 30,33 rpm = S2

- Другими словами, если ведущая шестерня вращается со скоростью 130 оборотов в минуту, ведомая шестерня будет вращаться со скоростью 30,33 оборотов в минуту. Это имеет смысл, так как ведомая шестерня значительно больше, а значит вращается намного медленнее.

Реклама

Советы

- Для того, чтобы понять принцип передаточного отношения в действии, покатайтесь на велосипеде! Обратите внимание, что проще всего ехать в гору, когда у вас небольшая шестерня спереди, а большая сзади. Хотя педалями легче крутить меньшую шестерню, понадобится множество вращений, чтобы заставить заднее колесо вращаться, то есть скорость велосипеда будет ниже.

- Мощность, необходимая для движения нагрузки, может увеличиваться или уменьшаться (относительно мощности двигателя) посредством зубчатой передачи. При проектировании двигателя необходимо учитывать передаточное отношение, чтобы мощность двигателя соответствовала характеру будущей нагрузки. Повышающая система (в которой обороты вала нагрузки выше, чем обороты двигателя) требует мотора, вырабатывающего оптимальную мощность при меньших скоростях вращения ведущего вала.

- С другой стороны, понижающая система (в которой обороты вала нагрузки ниже, чем обороты двигателя) требует мотора, вырабатывающего оптимальную мощность при больших скоростях вращения ведущего вала.

Реклама

Об этой статье

Эту страницу просматривали 257 873 раза.

Была ли эта статья полезной?

Вращающие моменты и частоты вращения

определяются в последовательности,

задаваемой табл.5 и 6.

Таблица 5

|

№ |

Вращающий Н×м |

Расчетная зависимость |

Результат |

|

1 |

На валу |

|

|

|

2 |

На конце |

|

|

|

3 |

На шестерне |

|

|

|

4 |

На колесе |

|

|

|

5 |

На шестерне |

|

|

|

6 |

На колесе |

|

|

|

7 |

На конце |

|

|

|

В расчетах |

Таблица 6

|

№ |

Частоты |

Расчетная |

Результат |

|

1 |

Быстроходный |

|

|

|

2 |

Промежуточный |

|

|

|

3 |

Тихоходный |

|

4.3. Определение расчетного контактного напряжения

Для определения коэффициентов концентрации

нагрузки зубчатой передачи необходимо

знать расположение зубчатых колес

относительно опор. Типовые случаи

представлены на рис.3.

Рис. 3

Коэффициенты

и

концентрации нагрузки в зубчатом

зацеплении определяются по графикам

на рис.4 при.

Коэффициенты

и

динамической нагрузки для 8-й степени

точности находятся по табл.7 прим/с.

Рис.4

Таблица 7

|

Твердость поверхностей зубьев |

Коэффи-циенты |

Окружная |

||||

|

1 |

3 |

5 |

8 |

10 |

||

|

|

|

1,05 1,02 |

1,15 1,08 |

1,24 1,10 |

1,38 1,15 |

1,48 1,19 |

|

|

1,10 1,04 |

1,30 1,12 |

1,48 1,19 |

1,77 1,30 |

1,96 1,38 |

Примечание: Верхние числа — прямозубые,

нижние – косозубые колеса.

Косозубые передачи имеют преимущество

перед прямозубыми в частности в том,

что в зацеплении постоянно участвуют

не менее двух пар зубьев (рис.5).

Рис.5

Эти контактные линии представляют собой

прямые, наклонно расположенные на

криволинейной поверхности зуба. Однако

нагрузка между ними распределяется

неравномерно, что учитывается при

расчете на контактную и изгибную

прочность коэффициентами

и

соответственно. Выбор значений

производится по табл.8.

Таблица 8

|

Окружная |

Степень |

|

|

|

До 5 |

7 8 9 |

1,03 1,07 1,13 |

1,07 1,22 1,35 |

|

Св. 5 до 10 |

7 8 |

1,05 1,10 |

1,20 1,30 |

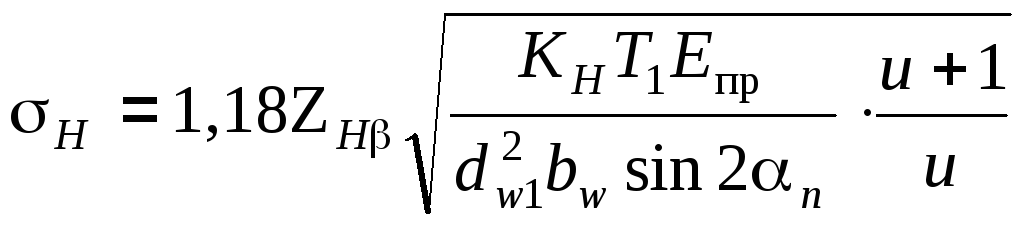

Контактные напряжения в косозубой

цилиндрической передаче определяют по

формуле

Коэффициент

,

учитывающий особенности расчета

косозубой передачи на контактную

прочность, рассчитывается по табл. 9 по

формуле

(3)

Таблица 9

|

№ |

Обозн. |

Содержание |

Зависимость |

Резуль-тат |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

|

Коэффициент, |

Из табл. 8 |

|

|

2 |

b |

Угол наклона |

Из табл. 4 |

|

|

3 |

|

Коэффициент |

|

|

|

4 |

|

Формула 3 |

Коэффициент нагрузки

при расчете на контактную прочность

рассчитывается по табл.10.

Таблица 10

|

Обозн. |

Содержание |

Зависимость |

Результат |

|

1 |

2 |

3 |

4 |

|

|

Коэффициент по длине |

Зависит от: 1) параметра, 2) расположения 3) от твердости (см. рис. 4). |

Окончание

таблицы 10

|

1 |

2 |

3 |

4 |

|

|

Коэффициент динамичности |

Зависит от: 1) V— 2) степени 3) твердости |

|

|

|

|

||

|

|

Вращающий |

См. табл. 5. |

|

|

|

Приведенный |

|

|

|

|

Начальный |

См. табл. 4. |

|

|

|

Ширина венца |

См. табл. 4. |

|

|

|

Угол зацепления |

Для косозубых передач обычно |

|

|

|

Расчетное |

Формула 2 |

Download Article

Download Article

In mechanical engineering, a gear ratio is a direct measure of the ratio of the rotational speeds of two or more interlocking gears. As a general rule, when dealing with two gears, if the drive gear (the one directly receiving rotational force from the engine, motor, etc.) is bigger than the driven gear, the latter will turn more quickly, and vice versa. We can express this basic concept with the formula Gear ratio = T2/T1, where T1 is the number of teeth on the first gear and T2 is the number of teeth on the second.

Two Gears

-

1

Start with a two-gear train. To be able to determine a gear ratio, you must have at least two gears engaged with each other — this is called a «gear train.» Usually, the first gear is a «drive gear» attached to the motor shaft and the second is a «driven gear» attached to the load shaft. There may also be any number of gears between these two to transmit power from the drive gear to the driven gear: these are called «idler gears.»[1]

- For now, let’s look at a gear train with only two gears in it. To be able to find a gear ratio, these gears have to be interacting with each other — in other words, their teeth need to be meshed and one should be turning the other. For example purposes, let’s say that you have one small drive gear (gear 1) turning a larger driven gear (gear 2).

-

2

Count the number of teeth on the drive gear. One simple way to find the gear ratio between two interlocking gears is to compare the number of teeth (the little peg-like protrusions at the edge of the wheel) that they both have. Start by determining how many teeth are on the drive gear. You can do this by counting manually or, sometimes, by checking for this information labeled on the gear itself.[2]

- For example purposes, let’s say that the smaller drive gear in our system has 20 teeth.

Advertisement

-

3

Count the number of teeth on the driven gear. Next, determine how many teeth are on the driven gear exactly as you did before for the drive gear.

- Let’s say that, in our example, the driven gear has 30 teeth.

-

4

Divide one teeth count by the other. Now that you know how many teeth are on each gear, you can find the gear ratio relatively simply. Divide the driven gear teeth by the drive gear teeth. Depending on your assignment, you may write your answer as a decimal, a fraction, or in ratio form (i.e., x : y).[3]

- In our example, dividing the 30 teeth of the driven gear by the 20 teeth of the drive gear gets us 30/20 = 1.5. We can also write this as 3/2 or 1.5 : 1, etc.

- What this gear ratio means is that the smaller driver gear must turn one and a half times to get the larger driven gear to make one complete turn. This makes sense — since the driven gear is bigger, it will turn more slowly.

Advertisement

More than Two Gears

-

1

Start with a gear train of more than two gears. As its name suggests, a «gear train» can also be made from a long sequence of gears — not just a single driver gear and a single driven gear. In these cases, the first gear remains the driver gear, the last gear remains the driven gear, and the ones in the middle become «idler gears.» These are often used to change the direction of rotation or to connect two gears when direct gearing would make them unwieldy or not readily available.[4]

- Let’s say for example purposes that the two-gear train described above is now driven by a small seven-toothed gear. In this case, the 30-toothed gear remains the driven gear and the 20-toothed gear (which was the driver before) is now an idler gear.

-

2

Divide the teeth numbers of the drive and driven gears. The important thing to remember when dealing with gear trains with more than two gears is that only the driver and driven gears (usually the first and last ones) matter. In other words, the idler gears don’t affect the gear ratio of the overall train at all. When you’ve identified your driver gear and your driven gear, you can find the gear ratio exactly as before.[5]

- In our example, we would find the gear ratio by dividing the thirty teeth of the driven gear by the seven teeth of our new driver. 30/7 = about 4.3 (or 4.3 : 1, etc.) This means that the driver gear has to turn about 4.3 times to get the much larger driven gear to turn once.

-

3

If desired, find the gear ratios for the intermediate gears. You can find the gear ratios involving the idler gears as well, and you may want to in certain situations. In these cases, start from the drive gear and work toward the load gear. Treat the preceding gear as if it were the drive gear as far as the next gear is concerned. Divide the number of teeth on each «driven» gear by the number of teeth on the «drive» gear for each interlocking set of gears to calculate the intermediate gear ratios.[6]

- In our example, the intermediate gear ratios are 20/7 = 2.9 and 30/20 = 1.5. Note that neither of these are equal to the gear ratio for the entire train, 4.3.

- However, note also that (20/7) × (30/20) = 4.3. In general, the intermediate gear ratios of a gear train will multiply together to equal the overall gear ratio.

Advertisement

-

1

Find the rotational speed of your drive gear. Using the idea of gear ratios, it’s easy to figure out how quickly a driven gear is rotating based on the «input» speed of the drive gear. To start, find the rotational speed of your drive gear. In most gear calculations, this is given in rotations per minute (RPM), though other units of velocity will also work.[7]

- For example, let’s say that in the example gear train above with a seven-toothed driver gear and a 30-toothed driven gear, the drive gear is rotating at 130 RPMs. With this information, we’ll find the speed of the driven gear in the next few steps.

-

2

Plug your information into the formula S1 × T1 = S2 × T2. In this formula, S1 refers to the rotational speed of the drive gear, T1 refers to the teeth in the drive gear, and S2 and T2 to the speed and teeth of the driven gear. Fill in the variables until you have only one left undefined.

- Often, in these sorts of problems, you’ll be solving for S2, though it’s perfectly possible to solve for any of the variables. In our example, plugging in the information we have, we get this:

- 130 RPMs × 7 = S2 × 30

-

3

Solve. Finding your remaining variable is a matter of basic algebra. Just simplify the rest of the equation and isolate the variable on one side of the equals sign and you will have your answer. Don’t forget to label it with the correct units — you can lose points for this in schoolwork.

- In our example, we can solve like this:

- 130 RPMs × 7 = S2 × 30

- 910 = S2 × 30

- 910/30 = S2

- 30.33 RPMs = S2

- In other words, if the drive gear spins at 130 RPMs, the driven gear will spin at 30.33 RPMs. This makes sense — since the driven gear is much bigger, it will spin much slower.

Advertisement

Add New Question

-

Question

If a 38 tooth gear running at 360rpm is driving another gear at 144rpm, what is the number of teeth on the driven gear?

T1*S1=S2*T2 where, T1=number of teeth on the driver gear, S1= angular speed on the driver gear, T2=number of teeth on the driven gear and S2=angular speed on the driven gear. 38 teeth*360rpm=T2*144rpm. T2=95 teeth on the driven gear.

-

Question

How do I determine my gear ratio in my gear box?

If you can not see the gears you can mark the shaft and the start point on the gear box and count the number of times it revolves when you spin the other shaft one full rotation.

-

Question

What is gear up and gear down?

Gear up is when you drive a smaller gear with a larger gear thus creating a faster RPM at the output but less torque. Gear down is to drive a larger gear with a smaller gear creating a slower RPM at the output but more torque.

See more answers

Ask a Question

200 characters left

Include your email address to get a message when this question is answered.

Submit

Advertisement

Video

-

The power needed to drive the load is geared up or down from the motor by the gear ratio. The motor must be sized to provide the power needed by the load after the gear ratio is taken in to consideration. A geared up system (where load RPM is greater than motor RPM) will require a motor that delivers optimal power at lower rotational speeds.

-

To see the principles of gear ratio in action, take a ride on your bike! Notice that it is easiest to go up hills when you have a small gear in front and a big one in the back. While it’s easier to turn the smaller gear with the leverage from your pedals, it takes many rotations to get your rear wheel to rotate compared to the gear settings you’d use for flat sections, making you go slower.

-

A geared down system (where load RPM is less than motor RPM) will require a motor that delivers optimal power at higher rotational speeds.

Advertisement

References

About This Article

Article SummaryX

To determine gear ratio of a gear train with 2 gears, start by identifying your gears. The gear attached to the motor shaft is considered the first gear, or the “drive gear”, and the other gear, whose teeth are meshed with the drive gear, is considered the second gear, or “driven gear.” Count the number of teeth on the drive gear and on the driven gear. Then, divide the number of teeth on the driven gear by the number of teeth on the drive gear to get the gear ratio. For example, if the drive gear has 20 teeth and the driven gear has 30 teeth, the gear ratio is 1.5. If you want to learn how to use the gear ratio to calculate the gears’ speeds, keep reading the article!

Did this summary help you?

Thanks to all authors for creating a page that has been read 1,666,843 times.

Reader Success Stories

-

Marlo Deguzman

Aug 5, 2017

«I am currently in school for my airframe and power plant licenses, and this helped me gain the confidence work…» more