9.1. Теоретическая частота вращения

,

м/мин.

где

VТ

—

скорость резания, допускаемая режущими

свойствами резца, м/мин.,

d

— диаметр обрабатываемой (при растачивании

— обработанной) поверхности, мм

9.2.

Практическая частота вращения заготовки

nПР

выбирается по паспорту станка: берется

ближайшая к nТ

меньшая (или большая, если она не превышает

5%) частота вращения

9.3.

Практическая скорость резания

,

м/мин.

10. Силы резания при точении

,

H

где

СР

— коэффициент, характеризующий условия

обработки;

t — глубина резания, мм;

s

— подача, мм/об.

Радиальная

составляющая силы резания

Ру

= (0,4…0,5)∙ Рz

Осевая

составляющая силы резания Рх

= (0,25…0,3)∙Рz

Кр

= Кмр*Кср*Кφр*Кzр*Кγр*Ксожр

Хр,

Yр

— показатели степени, учитывающие

влияние t

и s;

Кр

— общий поправочный коэффициент,

характеризующий конкретные условия

обработки; является произведением ряда

коэффициентов, учитывающих влияние

различных факторов;

10.1.

Значения СР,

Хр,

Yр

при

обтачивании, растачивании и подрезании

|

Обрабатываемый материал |

Материал резца |

||||||||||

|

Быстрорежущая |

Твердый став |

Режущая керамика и СТМ |

|||||||||

|

СР |

Хр |

Yр |

СР |

Хр |

Yр |

СР |

Хр |

Yр |

|||

|

Сталь |

225 |

1,0 |

0,75 |

214 |

1,0 |

0,75 |

208 |

1,0 |

0,75 |

||

|

Чугун |

98 |

1,0 |

0,75 |

95 |

1,0 |

0,75 |

92 |

1,0 |

0,75 |

||

|

Чугун |

103 |

1,0 |

0,75 |

84 |

1.0 |

0,75 |

81 |

1,0 |

0,75 |

||

|

10.2. |

|||||||||||

|

Стали незакаленные |

|||||||||||

|

σв, МП а |

300-400 |

400-500 |

500-600 |

600-700 |

700-800 |

800-900 |

900-1000 |

1000-1100 |

1100-1200 |

||

|

КМр |

0,69 |

0,16 |

0,82 |

0,89 |

1,0 |

1,06 |

1,18 |

1,28 |

1,36 |

||

|

Стали закаленные |

КМр |

1,0 |

|||||||||

|

Чугуны серые |

|||||||||||

|

НВ |

120-140 |

140-160 |

160-180 |

180-200 |

200-220 |

220-240 |

240-260 |

260-280 |

|||

|

Кмр |

0,81 |

0,88 |

0,94 |

1,0 |

1,06 |

1,12 |

1,17 |

1,22 |

|||

|

Чугуны ковкие |

|||||||||||

|

НВ |

100-120 |

120-140 |

140-160 |

160-180 |

180-200 |

||||||

|

КМр |

0,84 |

0,92 |

1,0 |

1,07 |

1,14 |

||||||

|

10.3. |

|||||||||||

|

Обрабатываемый |

КСр |

||||||||||

|

Стали |

1,0 |

||||||||||

|

Стали холоднотянутые |

0,8 |

||||||||||

|

Стали |

1,3-1,5 |

||||||||||

|

Стали |

1,8 |

||||||||||

|

Чугуны |

1,0 |

||||||||||

|

10.4. |

|||||||||||

|

Обрабатываемый материал |

Угол |

||||||||||

|

30 |

45 |

60 |

75 |

90 |

95- 100 |

||||||

|

Сталь |

КφР |

1,08 |

1,0 |

0,98 |

1,03 |

1,08 |

1,15 |

||||

|

Чугун |

1,05 |

1,0 |

0,96 |

0,94 |

0,92 |

0,9 |

|||||

|

10.5. |

|||||||||||

|

Обрабатываемый материал |

Радиус |

||||||||||

|

0,5-0,6 |

0,8-1,0 |

1,5 |

2,0 |

||||||||

|

Сталь |

Кrр |

0,87 |

0,93 |

0,97 |

1,00 |

||||||

|

Чугун |

0,91 |

0,95 |

0,98 |

1,00 |

|||||||

|

10.6. |

|||||||||||

|

Угол |

-30 |

-20 |

-15 |

-10 |

-5 |

0 |

5 |

10 |

15 |

20 |

|

|

КλР |

1,7 |

1,5 |

1,4 |

1,3 |

1,23 |

1,13 |

1,06 |

1,0 |

0,94 |

0,89 |

*)

при наличии на передней поверхности

фаски шириной f ≥ 3.s коэффициент КλР

принимается по переднему углу на фаске.

При ширине фаски f < 3.s — по переднему

углу за фаской

|

10.7. |

||||||||

|

V, |

50 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

|

КvP |

1,00 |

0,89 |

0,83 |

0,79 |

0,76 |

0,73 |

0,70 |

0,67 |

|

10.8. |

||||||||

|

Вид СОЖ |

КсожР |

|||||||

|

Без СОЖ |

1,00 |

|||||||

|

Эмульсия водная |

0,95 |

|||||||

|

Эмульсия |

0,85 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Частота вращения шпинделя токарного и фрезерного станка — расчет числа оборотов по формуле

16.03.2020

- Что такое скорость и частота вращения шпинделя

- Типы шпинделей по числу оборотов

- Как определить частоту вращения шпинделя

- Расчет скорости вращения шпинделя токарного или фрезерного станка

- Распространенные ошибки при выборе режимов резания

- Рекомендации по выбору режима резания

При выборе режима обработки детали специалисту нужно в равной степени учитывать как производительность оборудования, так и чистоту исполнения готовой поверхности. Баланс между ними напрямую зависит от таких параметров, как скорость подачи и частота вращения шпинделя токарного или фрезерного станка.

Рассмотрим характеристики максимально подробно, ведь они особенно важны в условиях современной многозадачности техники. В одну-единственную программу управления может быть заложена и контурная резка, и нанесение гравировки, и расширение сквозных отверстий, причем пластиковых, металлических, деревянных, композитных заготовок, различающихся между собой структурой, размерами, сопротивлению резанию. Поэтому просто необходимо грамотно регулировать входные данные – чтобы избежать обжогов, шероховатостей, преждевременного затупления рабочих кромок.

Уделим внимание всему, что связано с настройкой.

Что такое скорость и частота вращения шпинделя

Начнем с определений. В случае с подачей это динамика линейного перемещения – вала, каретки, портала – за единицу времени. Оказывает прямое влияние на объем снятия материала, поэтому ее стараются максимизировать, но так, чтобы целостность резца не подвергалась риску. Если задать избыточное значение характеристики, такое, какое инструмент не сможет выдержать на практике, это обернется сколами на лезвии или деформацией хвостовика. Также нужно учитывать чрезмерный нагрев: в погоне за производительностью не стоит жертвовать остротой и ресурсом кромок.

В свою очередь, частота вращения шпинделя – это то количество оборотов, которое он совершает за определенный срок. Чем она выше, тем большее количество деталей можно обработать за единицу времени, но и тем быстрее резец выходит из строя. Почему? Потому что выделяемое в процессе гравировки или расточки тепло просто не рассеивается до конца и негативно влияет на все элементы системы в принципе. На практике величина данного параметра автоматически регулируется встроенной электроникой – в портальном оборудовании, в том числе и с ЧПУ, в составе которого нет конструкционно сложных механических узлов (например, коробок передач).

Типы шпинделей по числу оборотов

По данному показателю все валы разделяют на 3 категории:

- Маломощные – до 0,8 кВт включительно – устанавливаются на негабаритной технике, использующейся в небольших частных мастерских для решения упрощенных бытовых задач; развивают от 3 до 9 тысяч об/мин.

- Средние – от 1,5 до 5 кВт – применимы в стандартных условиях, для обработки заготовок из дерева, пластика, мягких металлов, а также для нанесения гравировки; поддерживают от 12 до 18 тысяч об/мин.

- Высокопроизводительные – от 5 кВт и выше – предназначены для промышленного оборудования, призванного решать самые масштабные и серьезные задачи; в общем случае доходят до 24 тысяч об/мин, хотя данный показатель не всегда является безусловным плюсом – те же твердосплавные или тонкие фрезы на такой скорости изнашиваются очень быстро.

Как определить частоту вращения шпинделя

Для этого необходимо создать технологическую карту изготовления детали. Вопрос решается в 5 этапов – рассмотрим каждый из них.

Уделяем внимание исходным данным

Нужно определить следующие параметры (в том числе и конкретные значения некоторых из них):

- Тип материала заготовки – чаще всего это углеродистая сталь, но также может быть выбран чугун или цветмет; важно понимать, что от плотности и сопротивления металла (пластика, дерева) зависит усилие, прикладываемое к поверхности для снятия нужного слоя.

- Диаметр детали – разброс здесь может быть довольно серьезным, плюс, следует учитывать еще и припуски, величина которых зависит от количества проходов и того класса точности, которого требуется достигнуть. Обычно проводятся черновые, чистовые, финишные операции, каждая из которых уменьшает не только степень шероховатости, но и размер сечения предмета.

- Длина заготовки – чем она больше, тем серьезнее нагрузка на вал и на зону его крепления (хвостовик); а значит этот параметр тоже важно принимать во внимание.

- Квалитет точности и необходимая степень шероховатости – прецизионная обработка возможна только на высокой скорости и при наличии ЧПУ, идеально позиционирующего инструмент и функциональные узлы по отношению друг к другу.

Применяем формулу оборотов шпинделя

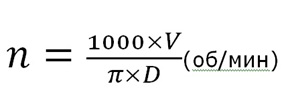

Согласно ей, частота вращения находится как:

Где:

- V – скорость резания или, другими словами, тот путь, который лезвие проходит за расчетную единицу времени, измеряется в м/мин;

- d – диаметр кромки резца, в мм;

- π – 3,14 – постоянная величина.

Свое влияние на производительность технологической операции оказывает преобразователь (облегчает изменение параметров) и инвертор (частично компенсирует потерю крутящего момента при резком замедлении вала). Но при прочих равных на первый план по степени важности выходит сечение лезвия и конструктивные особенности самого оборудования.

Выбираем инструмент и станок

Раз чрезмерная частота вращения шпинделя (из формулы и объяснений выше) убыстряет износ кромок, логично отдавать предпочтение резцу, способному выдерживать максимально большое количество оборотов. Для этого он должен быть исполнен из износостойкого сплава или просто оставаться подходящей формы. Например, фрезы для создания канавок продержатся дольше тех, что предназначены для создания плоских поверхностей.

Если есть такая возможность, обязательно проводите визуальный осмотр инструмента, внимательно проверяя его на отсутствие изъянов: даже мельчайшие дефекты со временем разовьются и точно убыстрят износ.

При выборе оборудования учитывайте, какие задачи оно будет решать. Нанесение резьбы требует одной производительности, сверление или формовка корпусных деталей – уже другой, блок ЧПУ может убыстрять или замедлять работу и так далее. Возможности промышленного будут отличаться о того, что предназначено для домашней мастерской, и тому подобное.

Выполняем расчет оборотов шпинделя и режима резания

Составляется технологическая карта, а уже на ее основе – необходимые чертежи с информативными таблицами. При этом частота находится путем подстановки значений в указанную формулу. Диаметр – это известная или, по крайней мере, измеряемая величина, скорость перемещения – тоже. Исходя из ее показателей и принимается решение о производительности, с которой будет функционировать оборудование.

Проводим заключительный этап

После этого осуществляется проверка, в ходе которой определяется:

- соответствие фактической мощности привода проектным данным;

- надежность механизма подачи в течение определенного срока;

- прочность пластинки и державки – чтобы спрогнозировать выход из строя;

- полнота сопутствующей технологической оснастки;

- время выполнения одной операции, а на его основании – себестоимость детали.

С учетом результатов пробного запуска делается вывод об эффективности и актуальности режима и устанавливается, нужно ли вносить какие-либо изменения.

Расчет скорости вращения шпинделя токарного или фрезерного станка

Зачастую происходит так, что по паспорту известно номинальное количество оборотов, но непонятно, насколько быстро лезвие оборудования проходит свой путь по заготовке. В таких случаях нужно лишь воспользоваться обратным соотношением:

Отсюда ясно, что два этих параметра взаимосвязаны, и один выражает собой другой, а значит влияет на:

- Производительность труда – повышается, если деталь получается слишком дорогой в изготовлении; однако существенно увеличить его на практике можно далеко не всегда, даже если возможности спецтехники позволяют это сделать; вы помните – эксплуатация инструмента в слишком жестком режиме приводит к его перегреву и преждевременному износу.

- Итоговую степень шероховатости поверхности – чем быстрее движется вал, тем более гладкой становится плоскость, но и тем сильнее нагрузка на лезвие, поэтому высокие обороты на практике используются не постоянно, а лишь при проведении отдельных операций, чаще всего чистовой обработки.

Распространенные ошибки при выборе режимов резания

Очень часто начинающие токари и фрезеровщики не согласовывают скорости – это оборачивается концентрацией напряжений на кромке, а значит повышает вероятность поломки инструмента в таких «критических» точках и вызывает другие проблемы.

Есть две классические ситуации:

- Максимальные обороты при медленной подаче – при этом серьезно падает качество обработки. Кроме того, резец будет не снимать стружку, а лишь давить на поверхность, сначала лишь шлифуя ее, а потом уже вызывая прижог; при этом не просто действуя вхолостую, а даже теряя в прочности, ведь будет наблюдаться отгибание кромки.

- Обратная ситуация приводит к тому, что лезвие убирает слишком много материала и вместе с тем испытывает чрезмерную нагрузку, в результате чего скалывается и оставляет царапины и другие дефекты на той плоскости, которая должна быть гладкой.

Поэтому на практике нужно проводить расчет частоты вращения шпинделя для каждой технологической операции и, на основе полученных результатов, соотносить подачу, чтобы обеспечивать не только скорость, но и точность, и безопасность процесса. Тем более что все величины можно принимать в некотором диапазоне – всегда есть место для допусков. Помните, что длительная эксплуатация инструмента – следствие правильного подхода, тогда как неожиданная поломка – результат допущенных ошибок.

И универсальный совет – проводите обработку в несколько этапов: сначала черновую, по максимуму снимая ненужный металл, потом чистовую, более медленно, и, наконец, финишную – для шлифовки мельчайших неровностей.

Рекомендации по выбору режима резания

Рассмотрим еще несколько распространенных случаев и те стандартные и проверенные на практике решения, которые допустимо и рационально применять в данных ситуациях.

Число оборотов шпинделя токарного станка слишком велико

Даже минимальное для оборудования количество может быть чрезмерным. Чаще всего это наблюдается тогда, когда лезвием большого диаметра пытаются обработать какой-то материал повышенной прочности. Можно предпринять следующее:

- Заменить инструмент – на тот, что выполнен из твердосплавного металла и обладает покрытием, защищающим от нагрева в условиях повышенных температур.

- Взять на вооружение HSM-технологию, в соответствии с которой первый проход выполняется на всю длину кромки, а дальнейшие – лишь на четверть; это позволит убыстрить процесс производства, не повышая степень износа или вероятность возникновения поломок.

- Снизить диаметр резца, благодаря чему замедлится динамика окружного движения.

Скорость подачи слишком мала

Если привод стабильно не обеспечивает необходимую производительность труда, можно принять одно из следующих решений:

- Взять фрезу с сечением побольше – совет выглядит банальным, но на практике многие новички пренебрегают таким, казалось бы, простым решением.

- Уменьшить количество оборотов вала вплоть до тех пор, пока мощность не дойдет до нижнего предела допуска, то есть руководствоваться принципом «медленно, но верно».

- Взять инструмент, у которого меньше зубьев – актуально для вязких материалов, так как позволяет упростить отвод стружки; вместо трех заходов отдайте предпочтение одному, и тем самым увеличите подачу на резец втрое.

Налипание отходов при фрезеровании алюминиевых деталей

Данный металл отличается низкой температурой плавления и поэтому в значительном количестве остается на поверхности разогревшейся кромки. Новички часто решают этот вопрос путем замедления техпроцесса, но ведь это значительно снижает производительность труда, и выпуск заготовок обходится дороже.

Поэтому нужно поступить по-другому, а именно пересмотреть состав смазочно-охлаждающей жидкости, а если он в норме, то использовать его в большем объеме. Если оборудование в принципе не потребляет СОЖ, необходимо внедрить одно из альтернативных решений, допустим, удалять стружку вакуумным методом или периодически продувать зону контакта сжатым воздухом.

Обработка глубоких отверстий

В данную категорию попадают те, чья глубина в 6 раз больше диаметра. В этой ситуации важно не столько число оборотов шпинделя (формула его вычисления не поменялась), сколько специфика выполнения операции. Чтобы предотвратить поломку лезвия или его уход с оси, следует:

- использовать сверло с параболическими канавками, а не фрезу;

- постоянно и под давлением подавать СОЖ – смазка сможет эффективно вымывать стружку;

- периодически вынимать инструмент – как раз чтобы выполнять отвод снятого материала;

- решать задачу последовательно, в два резца разных диаметров – первую половину проходить тем, что поуже, вторую – тем, что пошире;

- убыстрить процесс – так, чтобы отходы шли непрерывной спиралью.

Как фрезеровать пазы

Для этого необходимо правильно соотнести глубину и ширину стружки с производительностью оборудования. Вы уже знаете, как рассчитать обороты шпинделя, а значит сможете без проблем вычислить скорость, обладая данными о диаметре фрезы.

Поэтому сосредоточим внимание на других закономерностях. Например, на том факте, что погружение в деталь способствует более равномерному распределению нагрузок, но оно же усиливает отгиб кромки и ухудшает отвод отходов. Ну а увеличение ширины приводит к замедлению обработки, а значит к производственным потерям.

Оптимальное сочетание в данном случае находится опытным путем: необходимо протестировать технику в самых разных режимах, и найти тот, который сможет лучше всего удовлетворять условиям выпуска. Важный момент: пробная заготовка должна быть идентична «реальной» во всем, в том числе и в материале исполнения. Только такой подход обеспечит необходимую точность результатов.

Теперь, когда вы знаете о вопросе все, вплоть до единицы измерения частоты вращения шпинделя (об/мин), можете заранее рассчитать, какая скорость нужны для выполнения актуальных технологических операций, и выбрать подходящее оборудование. Ответственные заводы-изготовители конструируют свои станки с учетом актуальных потребностей предприятий, включая в базовую комплектацию разнообразие инструментов, решений и технологий для обработки самых разных заготовок из металла, пластика, дерева. Именно такой подход исповедует ижевский «Сармат», в каталоге которого вы найдете сразу ряд достойных моделей – надежных, удобных в пользовании, высокопроизводительных, экономичных.

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

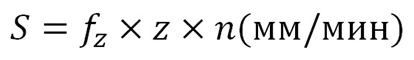

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

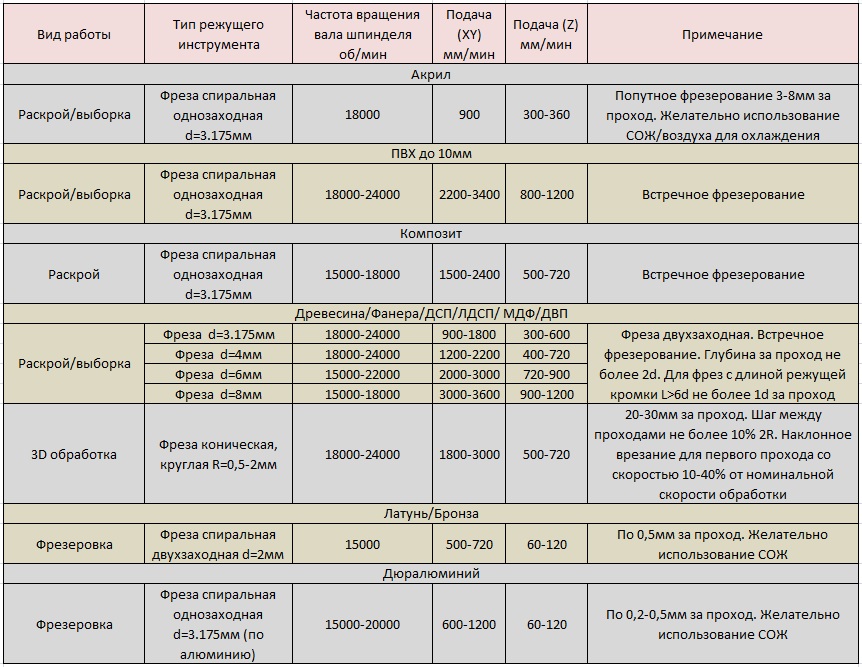

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Станки с повортным шпинделем

Практическая работа «Определение частоты вращения шпинделя по заданной скорости резания.

Выбор количества переходов, глубины резания для конкретных условий обработки».

Цель занятия: Научить подбирать режимы резания

и определять количество переходов в зависимости от конкретных условий

обработки.

Задачи:

сформировать компетенции ОК 1-9, ПК 1.1-1.3

Время на

выполнение работы: 2 часа

Оборудование,

технические средства и инструменты:

1.Тетрадь

для практических работ

2. Рабочий

чертеж детали; справочные таблицы, исходные данные.

3.Конспект

по теме

Задание: Требуется выбрать припуск на

обработку, подачу, определить глубину резания, частоту вращения шпинделя при

обтачивании цилиндрической поверхности и подрезание торца на

токарно-винторезном станке 16К20. Резец – проходной, отогнутый с пластинкой из

твердого сплава Т15К6.

Порядок выполнения работы

Ознакомление с

чертежом детали и внесение, данных в отчетную таблицу №1.

Выбор припусков и

подачи по справочным таблицам.

Расчет режимов

резания и заполнение отчетной таблицы №2.

Теоретические сведения.

Элементами

режима резания является: глубина резания, подача и скорость резания. Для

достижения высокой производительности казалось бы целесообразно работать с

наибольшим режимом резания. Однако его величина ограничивается режущими

возможностями резца. Поэтому режим резания должен быть не наибольшим, а на

выгоднейшим для данных условий обработки. С этой целью при выборе его элементов

рекомендуется принимать сначала глубину резания t, затем подачу S, после этого

скорость резания. В заключение требуемую частоту вращения n. Этот порядок

действий можно изобразить так:

t — S — V — n

Припуск – лишний слой металла, снимаемый с заготовки.

Припуски

на черновое и чистовое обтачивание цилиндрических поверхностей, подрезание

торцов и уступов в зависимости от диаметра и длины обрабатываемой поверхности

указаны в таб.3.14 -3.15; 3.17.

Глубина резания t (мм) – это толщина слоя

металла срезаемого за один проход инструмента. При обтачивании она определяется

по формуле:

t = D – d/2

где D- диаметр обрабатываемой поверхности, мм;

d- диаметр обработанной поверхности, мм

Глубина

резания назначается с учетом величины припуска на обработку. При черновой

обработке, желательно назначать глубину резания, соответствующую срезанию

припуска за один проход. Количество проходов свыше одного следует допускать в

исключительных случаях. При этом черновую обработку обычно выполняют с глубиной

резания 2 – 5 мм;

При чистовой обработке

глубину резания (t) назначают в зависимости от точности и шероховатости

поверхности в пределах 0.5 – 2,0 мм на диаметр, а при обработке с

шероховатостью поверхности менее Ra 1,25 – в пределах 0,1 – 0,4 мм. При

подрезании торцов глубина резания определяется по формуле:

t =L — ℓ

где L – длина заготовки;

ℓ — длина детали.

Выбор подачи.

При черновой

обработке она устанавливается с учетом:

—

жесткости системы — прочности детали, способа ее

крепления (в патроне, в центрах);

—

установленной глубины резания; прочности

режущего инструмента.

При чистовой

обработке назначение подачи зависит от:

—

величины шероховатости обрабатываемой поверхности;

Подача S — величина перемещения инструмента за

один оборот заготовки. Измеряется в мм/об.

Скорость резания (V)- путь, который проходит

наиболее удаленная от оси вращения точка поверхности резания относительно резца

в минуту. Измеряется в м/мин.

Скорость резания определяется по формуле:

V = πDn /1000 = Dn / 320

где D — наибольший диаметр заготовки (детали), мм; n — частота

вращения заготовки в минуту об/мин.

Скорость

резания зависит от глубины резания, подачи, материала режущей части инструмента

и его геометрии, от обрабатываемого материала, вида обработки и, охлаждения

Зная

скорость резания определяют частоту вращения шпинделя n (об/мин) по

формуле

n = 320V/D,

где V — скорость

резания, м/мин;

D- наибольший диаметр обрабатываемой

поверхности.

Частота вращения

шпинделя n – число оборотов шпинделя в минуту.

Измеряется об/мин.

Задание:

1.

Ознакомиться с чертежом детали и внести данные в

отчетную таблицу №1.

(Применять рабочие

чертежи деталей изготовляемых в учебных мастерских)

2.

Выбрать диаметр заготовки по таблице 3.15. Приложение

№1

3.

Выбрать припуск на черновое обтачивание, чистовое

обтачивание чистовое подрезание торцов по таб.3.14 — таб. 3.15 и таб. 3.17

4.

Выбрать подачу по справочным таблицам 3.19-3.20

Данные занести в таблицу №2.

5.

Рассчитать глубину резания и частоту вращения

шпинделя по формулам. Расчетные данные занести в таблицу №2

Исходные данные: Станок токарно-винторезный 16К20; резец — проходной отогнутый с

пластинкой из твердого сплава Т15К6; скорость резания при черновой обработке

V=100-140 м/мин (сталь); V=60-70м/мин (чугун)/При чистовой обработке V =150-

200м/мин(сталь); V=80-100м/мин( чугун).

Таблица 1

|

№ варианта |

Наименование |

Материал |

Диаметр |

Длина |

Параметр |

|

1 |

2 |

3 |

4 |

5 |

|

|

1 |

Вал |

||||

|

2 |

Винт |

||||

|

3 |

Стойка |

||||

|

4 |

Штырь |

||||

|

5 |

Шпонка |

Таблица 2

|

Вид обработки |

Дано |

Результаты расчетов |

||||||

|

d (мм) |

L мм |

V м/мин |

Диаметр заготовки D(мм) |

Припуск |

t мм |

S мм/об |

п об/мин |

|

|

Черновое |

||||||||

|

Чистовое |

||||||||

|

Чистовое подрезание |

Контрольные вопросы:

1.

От чего зависит величина выбираемой глубины

резания?

2.

Какой фактор оказывает основное влияние на выбор

величины подачи?

3.

В какой последовательности выбирают режим резания?

Приложение №1

|

Диаметр детали, мм |

Длина, мм |

|||||

|

До 100 |

100-400 |

400-800 |

800-1200 |

1200-1600 |

1600-2000 |

|

|

6-18 |

3,0 |

3,5 |

4,0 |

— |

— |

— |

|

18-30 |

3,5 |

3,5 |

4,0 |

4,5 |

5,0 |

— |

|

30-50 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

7,0 |

|

50-80 |

4,0 |

4,5 |

5,5 |

6,0 |

6,5 |

7,0 |

|

80-120 |

5,5 |

6,0 |

7,0 |

7,5 |

8,5 |

9,0 |

|

120-200 |

6,0 |

7,0 |

7,5 |

8,5 |

9,0 |

10,0 |

Примечания. Полученный диаметр заготовки

округляется до ближайшего размера проката по стандарту.

|

Диаметр детали, мм |

Длина, |

|||||

|

До |

100-400 |

400-800 |

800-1200 |

1200-1600 |

1600-2000 |

|

|

6-18 |

1,2 |

1,5 |

1,5 |

— |

— |

— |

|

18-30 |

1,5 |

1,5 |

2,0 |

2,0 |

2,5 |

— |

|

30-50 |

1,5 |

1,5 |

2,0 |

2,0 |

2,5 |

3,0 |

|

50-80 |

2,0 |

2,0 |

2,0 |

2,5 |

3,0 |

3,0 |

|

80-120 |

2,0 |

2,0 |

2,5 |

2,5 |

3,0 |

3,5 |

|

120-200 |

2,0 |

2,0 |

2,5 |

3,0 |

3,0 |

3,5 |

Примечание. В случае обработки участков детали наибольшего диаметра в две

операции (черновым и чистовым точением) к припускам, указанным в таблице

следует добавить припуски на чистовое обтачивание.

Подача

(мм/об) при чистовом обтачивании твердосплавными и быстрорежущими резцами

|

Параметр шероховатости, мкм |

Обрабатываемый материал |

Радиус при вершине резца, мм |

||

|

0,5 |

1,0 |

2,0 |

||

|

Rz = 40… 20 |

Сталь |

0,40…0,55 |

0,55…0,65 |

0,65…0,70 |

|

Чугун и медные |

0,25…0,40 |

0,40… 0,50 |

0,50 |

|

|

Rz=20…10 |

Сталь |

0,20…0,30 |

0,30…0,45 |

0,35…0,50 |

|

Чугун и медные |

0,15…0,25 |

0,20…0,40 |

0,35…0,50 |

|

|

Ra= 2,5 …1,25 |

Сталь |

0,11…0,18 |

0,14…0,24 |

0,18…0,32 |

|

Чугун и медные |

0,10…0,15 |

0,12…0,20 |

0,20…0,35 |

|

|

Ra = 1,25…0,63 |

Сталь |

0,06…0,12 |

0,11. ..0,16 |

0,12…0,18 |

|

Чугун и медные |

0,05…0,10 |

0,09…0,14 |

0,11…0,16 |

Примечания: 1. Значения подач даны для резцов

с вспомогательным углом в плане φ = 10… 15°, при уменьш. его до 5° величина

подачи может бьггь, повышена до 20%

2.

При чистовой обработке стали, со скоростью резания

менее 50 м/мин табличное значение подачи следует умножить на коэффициент 0,8;

при скоростях резания выше 100 м/мин (также при обработке стали) табличное

значение подачи следует увеличить в 1,2 раза..

3.

В зависимости от предела прочности стальной

заготовки табличное значение подачи корректируют умножением на коэффициент 0,7

при σвр до 500 МПа, на 0, 75 при σ вр 500…700 МПа и на 1,25 при σвр 900…

1100 МПа.

Подача

(мм/об) при черновом обтачивании стали твердосплавными и быстрорежущими резцами

|

Поперечное сечение стержня резца ВхН, мм |

Диаметр детали, мм, не более |

Глубина резания t, мм |

|||

|

3 |

5 |

8 |

12 |

||

|

16×25 |

40 |

0,4…0,5 |

0,3…0,4 |

— |

— |

|

60 |

0,5…0,7 |

0,4…0,6 |

0,3…0,5 |

— |

|

|

100 |

0,6…0,9 |

0,5…0,7 |

0,5…0,6 |

0,4…0,5 |

|

|

400 |

0,8… |

0,7… |

0,6…0,8 |

0,5…0,6 |

|

|

20×30 |

40 |

0,4…0,5 |

0,3…0,4 |

— |

— |

|

60 |

0,6…0,7 |

0,5…0,7 |

0,4…0,6 |

— |

|

|

25×25 |

100 |

0,8….1,0 |

0,7…0,9 |

0,5…0,7 |

0,4…0,7 |

|

600 |

1,2…1,4 |

1,0…1,2 |

0,8… |

0,6…0,9 |

|

|

25×40 |

60 |

0,6…0,9 |

0,5 |

0,4…0,7 |

— |

|

Более |

100 |

0,8… |

0,7… |

0,6…0,9 |

0,5…0,8 |

Список рекомендуемой литературы

Учебники и учебные пособия:

Основные

·

Багдасарова Т.А. Технология токарных работ. — М. :

Издательский центр «Академия», 2016;

·

Ермолаев В.В., Ильянков А.И. Разработка

технологических процессов изготовления деталей машин. — М. : Издательский центр

«Академия», 2016;

·

Новиков В.Ю., Ильянков А.И. Технология

машиностроения в двух частях. — Часть 1. — М. : Издательский центр «Академия»,

2017;

Дополнительные

источники:

·

Холодкова А.Г. Общие основы технологии

металлообработки и работ на металлорежущих станках. — М. : Издательский центр

«Академия», 2016;

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Как вычислить скорость

Насколько быстро резец движется вдоль цилиндрической поверхности, можно легко узнать по количеству оборотов и расстоянию от центра до точки соприкосновения. Интенсивность подачи влияет на это минимально.

Металлообработка — это многогранный процесс, требующий постоянного совершенствования технологий. На рынке периодически появляются новинки, существенно снижающие издержки и уменьшающие сроки изготовления. Например, ленточнопильные станки от позволяют снизить себестоимость выпускаемой продукции.

В заключение мы предоставляем вам два видео, из которых будет понятно, как определить типовые режимы резания, как произвести расчет, назначение операций, и как назначить задачи при автоматизированной точке.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Подача

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Полезные статьи

Особенности процесса

Токарная отделка осуществляется на специальных станках с помощью резцов. Главные движения выполняются шпинделем, который обеспечивает вращение закрепленного на нем объекта. Движения подачи совершаются инструментом, который закреплен в суппорте.

К основным видам характерных работ относятся: торцевое и фасонное обтачивание, растачивание, обработка углублений и канавок, подрезание и отрезание, оформление резьбы. Каждый из них сопровождается производительными движениями соответствующего инвентаря: проходных и упорных, фасонных, растачивающих, подрезных, отрезных и резьбовых резцов. Разнообразный типаж станков позволяет обрабатывать мелкие и очень крупные объекты, внутренние и внешние поверхности, плоские и объемные заготовки.

( 2 оценки, среднее 4.5 из 5 )