Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня».

За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

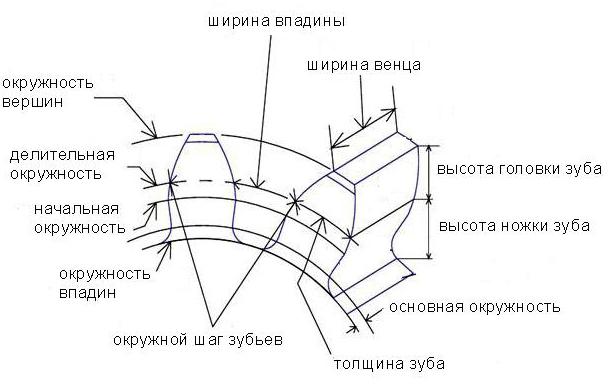

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

Скачать ГОСТ 9563-60

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров. Для расчета этого параметра применяют следующие формулы:

m=t/π,

где t — шаг.

m=h/2,25,

где h — высота зубца. И, наконец,

m=De/(z+2),

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки. Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца. Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25. Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается. Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров. Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления. Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

.

Полученное

значение округляют до ближайшего целого.

Число

зубьев колеса определяется следующей

зависимостью: Z2=Zå-Z1.

8.

Определения

фактического передаточного числа. Его

находят по формуле: Uф=Z2/Z1

, причем на отклонение от заданного

передаточного числа наложено ограничение:

.

9.

Определение

размеров колёс. Делительные диаметры

шестерни и колеса определяют по формулам:

и

.

Далее

определяют диаметры окружностей вершин

da

и впадин df

шестерни

da1=d1+2m,

df1=d1-2,5m;

колеса

da2=d2+2m,

df2=d2-2,5m.

Ширину

шестерни принимают в зависимости от

ширины колеса.

10.

Проверка

пригодности заготовки колес. Это

необходимо, так как чтобы получить

необходимые механические характеристики

материала колес, размеры заготовки

колес не должны превышать предельно

допустимых величин. Значения Dзаг,

Cзаг,

Sзаг

(мм) вычисляют по формулам:

для шестерни

Dзаг=da+6мм;

для колеса принимают

меньшее из двух Cзаг=0,5b2;

Sзаг=8m.

Условия

пригодности заготовки колес имеют вид:

Dзаг£Dпред

, Cзаг (Sзаг)

£

Sпред.

Если

эти условия не выполняются, то необходимо

изменить материал детали или вид ее

термической обработки.

11.

Нахождение

сил в зацеплении по формулам:

окружная

;

радиальная

;

осевая

.

Подсчёты

проводятся для стандартного угла a=200.

12.

Проверка

зубьев колес по напряжениям изгиба.

Предварительно определяют степень

точности передачи в зависимости от

окружной скорости и значения коэффициентов

KFa,

Yb,

yd,

KFb,

KFV,

YV:

KFa

— по таблице, в зависимости от степени

точности передачи;

;

коэффициент

ширины ищется по формуле:

;

,

где

S — индекс схемы передачи.

Значение

коэффициента KFV

принимают в зависимости от твердости

зубьев.

Коэффициент

формы зуба

YF

принимают в зависимости от zv=z/cos3b

по таблице 2.5 [1].

Расчетное

напряжение изгиба в зубьях колеса равно:

;

Расчетное

напряжение изгиба в зубьях шестерни

равно:

;

Эти

напряжения могут отклоняться от

допускаемых не более, чем в 1,1 раза.

13.

Проверка зубьев колес по контактным

напряжениям. Для этого предварительно

определяют значения коэффициента

распределения нагрузки между зубьями

KHa.

Значение коэффициента концентрации

нагрузки подсчитывают по формуле:

,

Коэффициент

динамической нагрузки KHV

зависит

от твердости зубьев. Далее находят

расчетное контактное напряжение по

зависимости:

.

Полученное

контактное напряжение должно находиться

в интервале (0,9..1,05) [s]H.

Если это условие не выполняется, то

изменяют aw

или b2.

4.Результаты расчёта на эвм. Анализ распечатки.

Варианты

N

1, 3, 4, 6, 7 ,9 не обеспечивают одинакового

погружения колёс в масляную ванну. Из

оставшихся 2, 5, 8 вариантов вариант N

2 имеет наибольшую стоимость (93.44) — это

дорого. У варианта N

8 более высокая твёрдость шестерён и

зубчатых колёс (

по 59

HRC), в то

время как у варианта N

5 твёрдость шестерён и зубчатых колёс

49

HRC и 28HRC

соответственно. Значит, выбираем вариант

N

5.

Соседние файлы в папке ver2

- #

- #

- #

Зубчатое колесо или шестерня — это элемент зубчатой передачи в виде диска

с зубьями на цилиндрической или конической поверхности. Зубчатая пара состоит из 2-х шестерен, соприкасающихся

между собой зубьями. Через зубья одна шестерня передает вращение другой. Часто в литературе большую шестерню

называют зубчатым колесом.

Встала задача ремонта зубчатой пары (сателлиты-ведущее колесо).

Для того, чтобы приступить к расчетам шестерни, необходимо снять замеры с существующей.

Для расчета нужны такие параметры, как число зубьев и модуль.

Модуль — это отношение окружного шага к числу π. Число зубьев можно посчитать, а вот методы измерения модуля мне не известны.

Поэтому модуль буду вычислять.

Считаем число зубьев Z и измеряем наружный диаметр d a. Если зуб колеса или шестерни косой,

то необходимо еще определить угол наклона зубьев. Для этого потребуется чистый лист бумаги, металлический угольник, транспортир, струбцина, синька.

Чем тяжелее будет угольник тем лучше.

На край стола или верстака укладывается лист бумаги, сверху накладывается угольник и прижимается струбциной. Колесо или шестерня очищаются от технической грязи.

Вершины зубьев красятся равномерно синькой. Чтобы синька долго не засыхала, разводить ее лучше светлыми марками масла. Далее колесо прокатывается вдоль угольника.

Зубья оставят следы на бумаге. Затем при помощи транспортира измеряют угол. Не следует путать этот угол с углом настройки на зубофрещерном станке. Там

используется угол наклона зубьев по делительному диаметру.

При расчете используются следующие буквенные обозначения:

- z — число зубьев шестерни;

- d a — диаметр вершин зубьев шестерни;

- α — угол зацепления (профиля зуба);

- β a — угол наклона зубьев по наружному диаметру;

- m t — модуль по торцу;

- m n — модуль нормальный;

- x — коррекция;

- β — угол наклона зубьев по делительному диаметру;

- d — диаметр делительный.

Определение модуля шестерни

Необходимо принять модуль из стандартных, ориентируясь на модуль нормальный.

ГОСТ 9563-60:

0.05, 0.055, 0.06, 0.07, 0.08, 0.09, 0.1, 0.11, 0.12, 0.14, 0.15, 0.18, 0.2, 0.22, 0.25, 0.28, 0.3,

0.35, 0.4, 0.45, 0.5, 0.55, 0.6, 0.7, 0.8, 0.9, 1, 1.125, 1.25, 1.375, 1.5, 1.75, 2, 2.25, 2.5,

2.75, 3, 3.5, 4, 4.5, 5, 5.5, 6, 7, 8, 9, 10, 11, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45,

50, 55, 60, 70, 80, 90, 100.

Естественно, данный метод имеет погрешности. Поэтому косозубые шестерни рекомендуется изготовлять сразу парой. Велика вероятность, что

угол наклона зубьев будет рассчитан не точно.

Расчет модуля зубчатого колеса – калькулятор

Ошибка: Не все поля заполнены

Зубчатое колесо – это основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Модуль зуба – называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб.

На данной странице вы сможете с лёгкостью рассчитать основные параметры шестерни (зубчатого колеса).

Расчет модуля зубчатого колеса можно произвести благодаря двум формам . Первая рассчитывает из параметров делительной окружности и количество зубьев, но не всегда удобно померить диаметр делительной окружности. По этому была создана вторая форма где вам достаточно только знать общий радиус шестерни (который без проблем можно померить при помощи штангенциркуля) и количество зубьев.

Немного исторической справки

Сама по себе идея механической передачи восходит к идее ворота. По принципу своей работы шестерня является бесконечным рычагом, в котором роль второй, ведущей, шестерни играл человек, животное, вода и т.д. Человек быстро заметил, что имея более длинный рычаг, на вороте, затрачивается меньшее количество усилий. Когда и кому первому пришла идея соединить два ворота вместе доподлинно не известно. Но скорее всего это изобретение возникло относительно одновременно сразу в нескольких регионах, так как оно было логически разумным.

Применяя систему из двух колёс-воротов разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства. Состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес с треугольными зубьями.

Другие калькуляторы

Так же на сайте доступны другие калькуляторы:

- Калькулятор фаски

- Подбора материала для 3Д печати