Вместо фрезы зажимаете в цангу цилиндр (можно и фрезой, но надо следить за положением зуба), угольник ставите на стол и упираете стоящую вертикально планку угольника в край заготовки, измеряете расстояние от угольника до цилиндра штангелем, коли КМД нету. Затем с другой стороны то-же самое проделываете. И добиваетесь одинаковости этих расстояний. Можно, как тут сказали, коснуться цилиндром заготовки, и сместить на расстояние, равное сумме радиусов заготовки и оправки. Касаться, правда, лучше всего через КМД, так вы чувствуете усилие прижима. Если совсем грубо, можно коснуться заготовки фрезой, налепив на заготовку промасляную папиросную бумагу — как она слетит, считай край заготовки и край фрезы совместились. Можно найти центр при помощи центроискателя или кляузника (ИРБ), зажатого в цангу. Способов море. Для шпонпаза в большинстве случаев хватает первого.

Изменено 27.12.2017 13:17 пользователем Василий_А

Инструмент для проверки центровки фрез.

Незаменимая вещь при покупке фрез на выставках и магазинах.

При хранении в выставочном и торговом зале большая вероятность того, что инструмент роняли или просто случайно погнули предыдущие посетители, чем нарушили центровку.

Погнутый инструмент ПОРТИТ аппарат, создает шум, нагревание и вибрацию ручки аппарата при работе. Что неизбежно приводит к поломке микромотора.

Поэтому очень важно купить идеальную насадку, без повреждений.

Чтобы проверить центровку фрезы: вставьте черенок фрезы в отверстие в инструменте. Фреза должна свободно входить и выходить до самой головки без застревания.

Писал не я. Нашел после долгого поиска в составе какого-то скрипта, выделил, подправил и опробовал.

Убрал из скрипта традиционные для таких буржуйских скриптов дюймы, добавил комментарии.

Заработал с первого раза, потому что простой. Трудно понять в других скриптах зачем, например, для поиска центра отверстия надо гулять по оси Z. Или зачем для поиска центра нужен диаметр фрезы.Здесь все просто и логично. Ставим обломок фрезы, опускаем внутрь отверстия, проверяем срабатывание останова и запускаем скрипт. В результате фреза устанавливается в центре отверстия. Обнуляем X и Y и меняем фрезу на рабочую.

Rem VBScript Поиск центра отверстия

ProbeFeed = 100 ‘Скорость перемещения фрезы при поиске

Rem У меня при этой скорости деталь даже не сдвигалась.

ProbeDist = 30 ‘ Расстояние с запасом до краев отверстия. Если отверстие большое — увеличить до диаметра

Code «M3»

Code «G4 P1» ‘пауза 1 секунда

Code «F» &ProbeFeed ‘Устанавливаем скорость поиска

If GetOemLed (825) <> 0 Then ‘Если фреза касается края отверстия выводим

Code «(Probe plate is grounded, check connection and try again)»

Else

FeedCurrent = GetOemDRO(818) ‘ Запоминаем текущую скорость

XCurrent = GetDro(0)

YCurrent = GetDro(1)

Code «G4 P1» ‘ Пауза в 1 секунду на всякий случай

Rem Ищем влево

XNew = Xcurrent — ProbeDist ‘ Точка за пределами отверстия

Code «G31 X» &XNew

While IsMoving() ‘ ждем пока коснется или остановится

Wend

XPos1 = GetVar(2000) ‘предполагаем, что коснулись и считываем X1

Code «G0 X» &XCurrent ‘быстро возвращаемся в исходную позицию

Rem Ищем вправо

XNew = XCurrent + ProbeDist ‘ Точка за пределами отверстия

Code «G31 X» &XNew

While IsMoving() ‘ ждем пока коснется или остановится

Wend

XPos2 = GetVar(2000) ‘предполагаем, что коснулись и считываем X2

XCenter = (XPos1 + XPos2) / 2 ‘ так как отверстие круглое и фреза круглая, то центр по Х в середине

Code «G0 X» &XCenter ‘ быстро устанавливаем в центр по Х

Rem Ищем вперед

YNew = YCurrent + ProbeDist ‘ Точка за пределами отверстия

Code «G31 Y» &YNew

While IsMoving()

Wend

YPos1 = GetVar(2001) ‘предполагаем, что коснулись и считываем Y1

Code «G0 Y» &YCurrent

Rem Ищем назад

YNew = YCurrent — ProbeDist ‘ Точка за пределами отверстия

Code «G31 Y» &YNew

While IsMoving()

Wend

YPos2 = GetVar(2001) ‘ предполагаем, что коснулись и считываем Y2

YCenter = (YPos1 + YPos2) / 2 ‘ так как отверстие круглое и фреза круглая, то центр по Y в середине

Rem Двигаемся в найденный центр по Y

Code «G0 Y» &YCenter

While IsMoving () ‘ ждем пока едет

Wend

Code «M5»

Code «F» &FeedCurrent ‘ восстанавливаем скорость

End If

Мечта станкостроителя: приезжаешь в Сочи, а там на пляже станки, станки. станки…

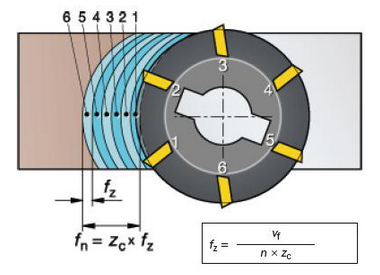

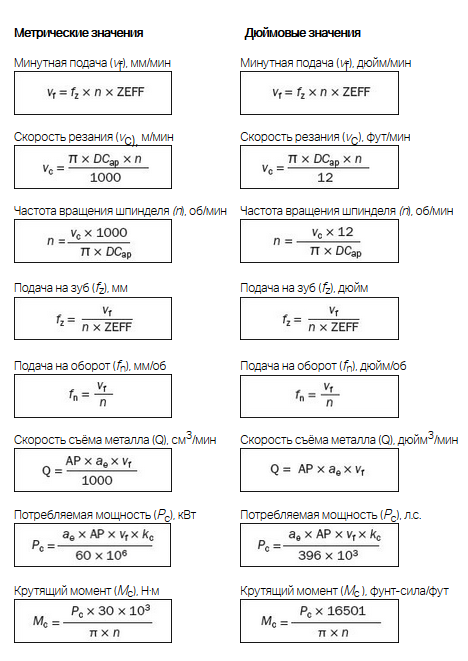

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

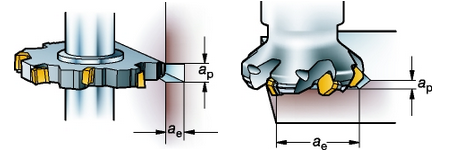

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

| ae | Ширина фрезерования | мм | дюйм |

| ap | Осевая глубина резания | мм | дюйм |

| DCap | Диаметр резания при глубине резания ap | мм | дюйм |

| Dm | Обрабатываемый диаметр (диаметр детали) | мм | дюйм |

| fz | Подача на зуб | мм | дюйм |

| fn | Подача на оборот | мм/об | дюйм |

| N | Частота вращения шпинделя | об/мин | об/мин |

| vc | Скорость резания | м/мин | фут/мин |

| ve | Эффективная скорость резания | мм/мин | дюйм/мин |

| vf | Минутная подача | мм/мин | дюйм/мин |

| zc | Эффективное число зубьев | шт. | шт. |

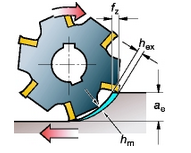

| hex | Максимальная толщина стружки | мм | дюйм |

| hm | Средняя толщина стружки | мм | дюйм |

| kc | Удельная сила резания | Н/мм2 | Н/дюйм2 |

| Pc | Потребляемая мощность | кВт | л.с. |

| Mc | Крутящий момент | Н·м | фунт-сила/фут |

| Q | Скорость съёма металла | см3/мин | дюйм3/мин |

| KAPR | Главный угол в плане | град |

|

| PSIR | Угол в плане (дюйм.) |

|

град |

| BD | Диаметр корпуса | мм | дюйм |

| DC | Диаметр резания | мм | дюйм |

| LU | Рабочая длина | мм | дюйм |

Основные определения

-

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки.

-

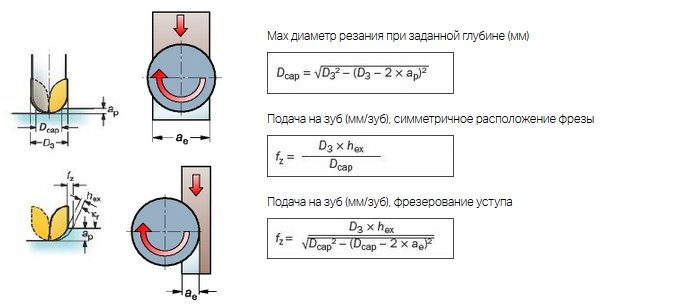

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

-

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

-

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

-

Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

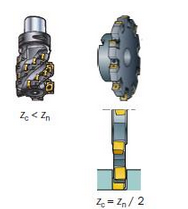

Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

-

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

-

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи.

-

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

-

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf).

-

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

Методы фрезерования

-

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

-

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

-

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

-

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

-

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

-

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

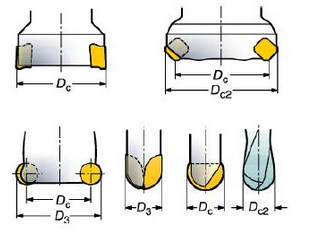

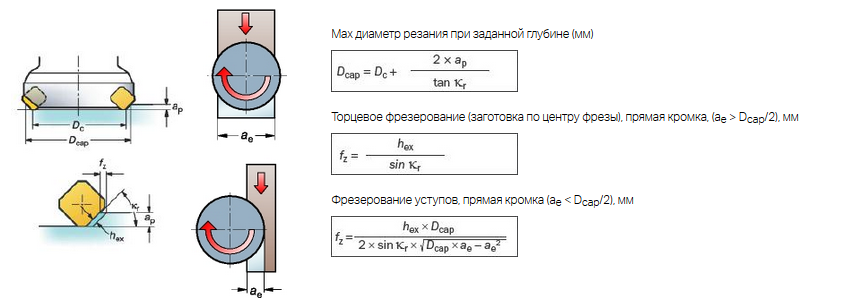

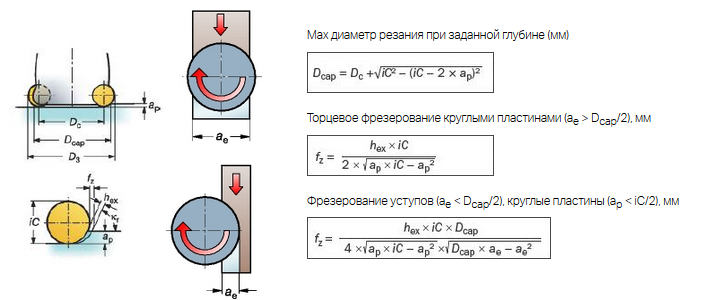

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

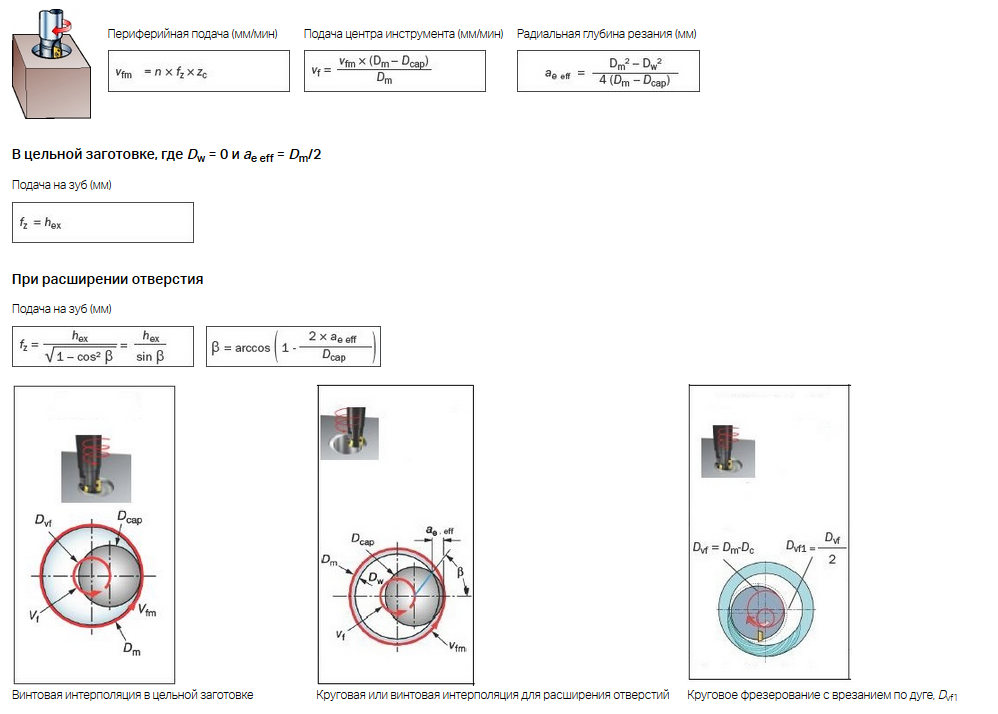

Фрезы со сферическим концом

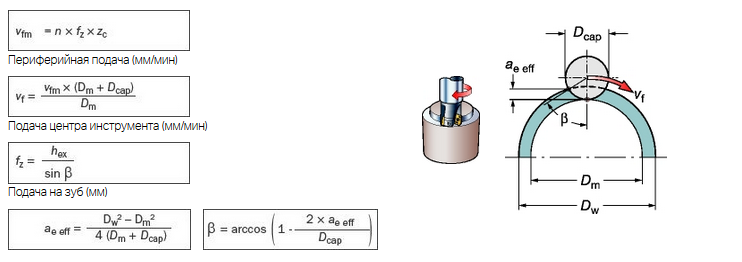

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — наружная обработка

Формулы

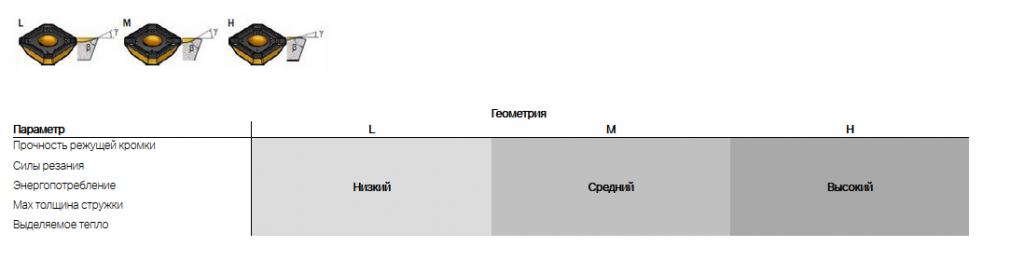

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

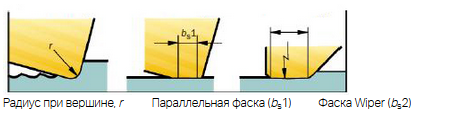

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

Определения для фрез

-

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

-

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc.

-

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

-

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

-

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

-

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

-

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

-

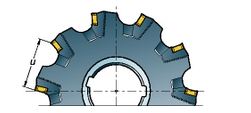

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

-

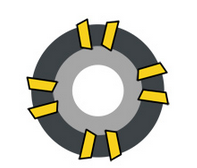

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

В этом материале мы рассмотрим геометрию основных типов фрез. Это дисковые, цилиндрические и торцевые модели.

Содержание

Геометрия фрез

- Геометрия фрезы

-

Углы геометрии фрез и их влияние на процессы резания

- Главные углы

- Углы в плане

- Вспомогательный задний угол и угол наклона главной режущей кромки

- Где купить надежные фрезы по металлу с выверенной геометрией

Начнем с общей информации о геометрии фрез.

Геометрия фрезы

Геометрия фрезы определяется углами, которые образуются между основными поверхностями обрабатываемой заготовки и режущими кромками зубьев инструмента.

Изображение №1: геометрия фрезы: поверхности и углы

Начнем с описания трех основных поверхностей.

-

Обрабатываемая (1). Это поверхность, которая подлежит обработке.

-

Обработанная (5). Это поверхность, полученная после обработки.

-

Поверхность резания (7). Образуется в процессе резания кромками зубьев фрезы.

При расчете геометрии фрез также используют исходные плоскости.

-

Основная (3). Проходит через данную точку режущей кромки и ось фрезы (4).

-

Плоскость резания (6). Проходит через главную режущую кромку зуба фрезы и располагается касательно поверхности обработки.

-

Секущая (2). Располагается перпендикулярно к проекции режущей кромки на основную плоскость.

Геометрию фрезы определяют 8 углов.

Главные углы. Это передний угол γ, задний угол α и угол заострения β.

-

Угол наклона главной режущей кромки ω.

-

Углы в плане. Это главный угол ϕ, вспомогательный угол ϕ1 и угол при вершине ε.

-

Вспомогательный задний угол α1.

Изображение №2: геометрия фрез

Расскажем об углах геометрии фрез в деталях.

Углы геометрии фрез их влияние на процессы резания

Главные углы

Главные углы фрез задаются в главных секущих плоскостях.

- Передние углы (γ). Это углы между плоскостями резания и главными задними поверхностями зубьев. Передние углы оказывают наибольшее влияние на процессы резания. С увеличением переднего угла уменьшается сопротивление, а также облегчается отведение стружки. Однако слишком сильное увеличение передних углов ослабляет режущие кромки. Поэтому значения выбирают в зависимости от твердости обрабатываемых материалов.

Изображение №3: выбор значений передних углов в зависимости от твердости обрабатываемых материалов

Как видите, с увеличением твердости и хрупкости материалов значения передних углов уменьшаются, а с повышением мягкости и пластичности — возрастают.

-

Задние углы (α). Это углы между задними поверхностями зубьев и плоскостями резания. Значения варьируются от 12 до 16°. Большие задние углы имеют мелкозубые фрезы. У крупнозубых фрез и приспособлений со вставными ножами задние углы меньше. Самые большие задние углы имеют прорезные и отрезные фрезы. Значения варьируются от 20° до 25°. Задние углы не принимают непосредственного участия в обработке заготовок. Их назначение — уменьшение трения между задними поверхностями зубьев и материалами.

-

Углы заострения (β). Образуются между передними и задними поверхностями зубьев. Значения варьируются в зависимости от величин передних и задних углов. При увеличении угла заострения повышается прочность фрезы. Однако здесь тоже есть подводные камни. При увеличении угла заострения затрудняются процессы врезания зубьев в обрабатываемый материал, повышается температура обработки, а также увеличивается мощность, требуемая для выполнения операции.

Изображение №4: изменение значения переднего угла в зависимости от величины угла заострения

Углы в плане

Их тоже три.

-

Главные углы в плане (ϕ). Это углы между проекциями главных режущих кромок зубьев на основные плоскости и плоскостями рабочих торцов инструментов. У концевых и дисковых фрез ϕ имеет определенную постоянную величину (90°). Значения главных углов в плане могут варьироваться только у торцовых фрез. Диапазон — 45–75°. Значение угла ϕ влияет на процесс резания следующим образом. Уменьшение значения приводит к повышению прочности и массивности вершин зубьев, а также к удлинению активных частей главных режущих кромок. Это повышает износостойкость фрез и уменьшает температурные напряжения. К отрицательным эффектам от уменьшения угла ϕ относят увеличение силы сопротивления резанию.

-

Вспомогательные углы в плане (ϕ1). Уменьшение этих углов приводит к повышению качества обработанных поверхностей. Но из-за этого снижается прочность вершин зубьев.

-

Углы при вершинах (ε). Это углы между проекциями вспомогательных и главных режущих кромок на основные плоскости и плоскости рабочих торцов фрез. Значения не оказывают влияние на процессы резания.

Изображение №5: схема работы фрезы с различными углами в плане

Вспомогательный задний угол и угол наклона главной режущей кромки

Расскажем об этих углах геометрии фрез.

-

Вспомогательные задние углы (α1). Располагаются между вспомогательными задними поверхностями зубьев и восстановленными к основным плоскостям перпендикулярами. Вспомогательные задние углы обычно в два раза меньше основных (α). Значения варьируются в пределах от 6 до 8°. Вспомогательные задние углы служат лишь для уменьшения трения задних поверхностей зубьев об обрабатываемые материалы.

-

Углы наклона главных режущих кромок (ω). При увеличении значений этих углов упрочняются вершины зубьев. Это повышает износостойкость режущих инструментов.

Где купить надежные фрезы по металлу с выверенной геометрией

Купить фрезы по металлу, изготовленные по ГОСТам, с доставкой в любой регион России вы можете в нашем интернет-магазине. В каталоге представлен широкий ассортимент металлорежущих инструментов. Подобрать подходящие модели вам поможет наш специалист.

Больше полезной информации

Полезные обзоры и статьи

Все статьи