Размеры болтов

Размеры болтов — тема крайне важная для всех, кто интересуется крепежами. Внимания заслуживает прежде всего массовая продукция категорий М3-М4 и М5-М6, М7-М8 и М10-М12, М14-М16 и М18-М20. Также, однако, придется изучить и болты других размеров.

Стандартные размеры в миллиметрах

Болт М6 получил такое название потому, что он имеет стандартный диаметр резьбы 6 мм. При этом длина конструкционного изделия может сильно отличаться. Довольно широкое распространение получил и болт М2. У него сечение стержня равно 2 мм. Протяженность конструкции составляет минимум 16, максимум 20 мм; при этом величина под ключ — всего 4.

В случае с М3 оформляется 12-миллиметровый стерженек. У М4 номинал сечения предсказуемо равен 4-миллиметровому отрезку. Для М5 характерны такие параметры:

номинал-величина – 5 мм;

длина головки – 3;

габарит под ключ — 8.

Метиз группы М7 может варьироваться по резьбе. Она составляет в разных случаях 7-7,5 мм. Для крепежа М8 длина колеблется от 8 до 100 мм. Диаметр строго соответствует марочному обозначению. То же самое касается (со своим значением) крепежей М9 и М10.

С повышенным уровнем точности выпускают болты М12. Именно такое требование выдвигает стандарт DIN. Сечение стержневого блока у разных экземпляров в каждой отгружаемой партии отличается не более чем на 0,3 мм (предусматривается качественная головка). Подключевой показатель — 18-миллиметровый (согласно спецификации).

Шаг нарезов может быть меньше или больше — но различие всего 1/2 миллиметра.

Для метизов М14 установлена наибольшая допустимая длина 300 мм. При этом головка поднята на 8,8 мм. Такая же предельная протяженность характерна и для М16. У этих метизов подключевой габарит составляет 24 мм. М17 — крайне редко встречающийся тип, параметры которого определяются не по стандарту, а на заказ.

Крепеж М18 в прошлом отвечал нормативам DIN 931. Однако сегодня выпуск такой продукции не допускается. При соответствующем номинальном сечении величина под инструмент оказывается уже в 1,5 раза больше. Длина колеблется от 40 до 140 мм. Болты М20 представляют собой стержень — конечно, 20-миллиметровой длины; у них оформляется головная часть на 12,5 мм, а длина варьируется от 50 до 150 мм.

Крепежные метизы М24 оборудуются опять же винтовыми нарезами. У них протяженность не менее 32 и не более 200 мм. Подинструментный габарит — 36 мм. Головной блок поднят на 15 мм. Для болтов М30 — уже традиционно — стержневой размер показан цифрой в присвоенной марке, а головка в высоту достигает 17 мм.

В случае с М36 головка может увеличиться до 22,5 мм. Но это не единственная особенность подобного крепежа. Предусматривается подключевой размер 55 мм. Может использоваться крупный (4-миллиметровый) шаг нарезания. На этом основные «чистые» индексы завершаются. Зато есть еще:

М6х20 (шестигранник 20-миллиметровый);

М6х30 (то же самое, но длина увеличена в 1,5 раза);

серии М8х20, М8х25, М8х30 и М8х40 — сечение штатное 8 мм, длина обозначена во второй части маркировки;

М10х30 и более длинный М10х40 — соответственно, с протяженностью 30 и 40 мм;

болты М12х50 — с общим диаметром 12 мм и при линейной величине стержня 50 мм;

- М16х70 — в этом случае сечение увеличено по сравнению с предшествующим вариантом на 4 мм, а длина – на 20 мм.

Размеры дюймовых болтов

Габариты болтов в этом варианте не менее значимы, нежели величина выпущенных по метрической системе метизов. Разнообразие тут тоже присутствует, потому что точно так же крепеж может решать разные задачи. Надо помнить про 3 разные дюймовые градации — шкалы F, Lt, A. По системе F выделяют крепежи:

По Lt метизам присваиваются значения:

В рамках градации A есть:

2 1/4 (это не все позиции, а только некоторые в качестве иллюстрации, более подробную информацию можно получить при заказе).

Как определить?

Теоретически можно было бы положиться на слова продавцов и спецификации производителей. Но — только в некотором идеальном мире. В реальности все это важно тщательно проверять, тем более что следует порой выяснять, каков размер метиза, если он утратил маркировку по какой-то причине. Общее обозначение во всех описаниях изделий с метрической резьбой обычно следует схеме DxPxL.

Это, соответственно, диаметр, шаг нарезов и суммарная длина конструкции. Именно в таком порядке стоит проводить и самостоятельные замеры. Сечение определяют в профессиональной практике микрометром.

Менее точно тот же результат дает штангенциркуль. Грубую прикидку делают путем плотной намотки проволоки (кратно 10 виткам) и измерения по линейке.

Та же линейка может использоваться и для определения длины. Но более профессионально иметь для такой цели штангенциркуль (особенно потому, что он наверняка пригодится еще не раз). Иногда измерение дает не совпадающий с табличными значениями результат. В этом случае вероятно, что болт или бракован, или сделан по дюймовому стандарту. При использовании потайной головки ее величина учитывается в ходе измерений, а открытую головку можно игнорировать.

Как определить размер болта, гаек, шпилек, винтов

Определение размера крепежного изделия часто вызывает сложности. Без необходимых знаний и навыков потребуется много времени, чтобы выбрать подходящий метиз. На первый взгляд достаточно найти показатели толщины, длины и диаметра изделия. Но даже при выборе простых болтов и гаек возникают различные вопросы.

Главными параметрами, с помощью которых определяется вид и размер крепежного элемента, считаются длина, толщина и диаметр (в некоторых случаях высота).

Диаметр изделия обозначается буквой “D”, допускается написание как заглавной, так и маленькой (от сокращенного “diameter”). Соответственно, длина — это “lenght”, поэтому для обозначения используется буква “L”. Для толщины применяется понятие “stoutness” — “S”. Если понадобилось указать высоту, то указывается буква “H”, что означает “high”.

Перейдем к некоторым особенностям, которые встречаются при измерении основных видов метизов.

Определение размеров болта

Если болты имеют метрическую резьбу на стержне, то в прилагающейся документации используется формат MDxPxL. Обозначение расшифровывается следующим образом:

- M — указание метрической резьбы;

- D — показатель диаметра изделия;

- P — данные о шаге резьбы (виды отличаются, встречается мелкий, крупный, особо мелкий), при особо крупном значение не добавляется;

- L — показатель длины метиза.

Все перечисленные параметры указываются в миллиметрах.

Для того, чтобы узнать тип и размеры какого-либо болта, потребуется определить его вид. Рекомендуется руководствоваться отечественными стандартами ГОСТ или европейским ISO. Также допускается применение немецкого DIN. После того, как тип будет известен, можно определять размеры.

Диаметр крепежного элемента определяется с помощью различных инструментов — штангенциркуль, шаблонная линейка, а также микрометр. При этом точность измерений контролируется калибрами типа “ПР-НЕ”. Название приспособления расшифровывается как “проход-непроход”. Первая часть при накручивании на болт не требует прикладывания усилий, вторую деталь невозможно закрутить совсем.

Для измерения показателя длины также применяется линейка или штангенциркуль. Если потребовалось узнать шаг резьбы, то для крепежного элемента используется специальный инструмент шагомер. При отсутствии нужного приспособления допускается замер расстояния между парой витков с применением штангенциркуля.

Инструмент подойдет и предоставит точные показатели только в том случае, если измеряется крупный диаметр резьбы. Более правильные параметры получаются в результате проверки нескольких витков вместо двух. Полученный результат необходимо разделить на количество витков, используемых для измерения.

Если число, полученное в результате проверки, совпадает с каким-либо значением резьбового ряда, то это является справочным значением и искомый шаг присутствует. Если измерение не принесло необходимого результата, то вероятно перед вами дюймовый тип резьбы. В таком случае потребуется дополнительное уточнение для точного определения шага.

Болты имеют определенные разновидности, которые определяются геометрической формой метиза. Поэтому методы измерения для каждой группы отличается. Различают 2 варианта:

- с выступающей формой головки;

- потайной вид головки.

Для определения длины крепежных элементов с выступающей головкой не требуется задействовать саму головку.

- метизы с шестигранной головкой, соответствующие нормативам ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

- варианты с уменьшенными размерами головки и шестью гранями, изготовленные по стандартам ГОСТ 7808-70, 7796-70, 15591-70;

- крепежные элементы с высокой прочностью ГОСТ 22353-77;

- высокопрочные метизы с шестью гранями и увеличенным размером под ключ ГОСТ Р 52644-2006;

- болты, которые имеют шестигранную головку, а также дополнены направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70;

- головка метиза уменьшена, имеет 6 граней и применяется для монтажа в отверстия из-под развертки ГОСТ 7817-80;

- головка является увеличенной, также предусмотрен ус ГОСТ 7801-81;

- рым-болт, соответствующий отечественному стандарту ГОСТ 4751-73;

- варианты с полукруглой головкой увеличенных размеров, а также оснащенные квадратным подголовком ГОСТ 7802-81.

Если перед вами болт с потайной головкой, то потребуется измерять длину с учетом ее размеров:

- шинные метизы ГОСТ 7787-81;

- с потайной головкой, оснащенные усом и соответствующие нормативам ГОСТ 7785-81;

- стандартный вариант с квадратным подголовком и потайной разновидностью головки ГОСТ 7786-81.

Для определения вида болта и соответствующего ему стандарта применяется размер головки. Например, “под ключ” для головок с шестью гранями, если болт оснащен цилиндрической головкой, то используется диаметр.

Как правильно определить размер дюймового болта

Если рассматривать различную документацию для дюймовых болтов, то встречается аббревиатура для обозначения конструкции в виде D”-NQQQxL. Расшифровывается она следующим образом:

- D” — показатель диаметра резьбы, которая может быть указана как целое число, а также в формате дроби или номера, если метиз представлен с малым диаметром;

- N — обозначение, сколько витков находится на одном дюйме;

- QQQ — встречаются как 3, так и 4 буквы, которые означают дюймовую резьбу;

- L — показатель длины крепежного элемента, также измеряется в дюймах.

Если вам потребовалось узнать резьбовой диаметр для дюймового болта, то необходимо полученные показатели разделить на 25,4 мм. Значение в результате соответствует дюймовому. Затем цифры сопоставляются с подходящим в таблице UNC.

Для точного определения шага резьбы метиза нужно посчитать число витков, расположенных на дюйме крепежного элемента. Облегчить задачу можно с помощью дюймового резьбомера.

Показатели длины по методу измерения практически не отличаются от метрического варианта. Единственная разница в том, что полученный результат обязательно делится на 25,4 мм. Число также сравнивается, как резьбовой диаметр, с данными в таблице.

Как узнать размер винта

Винт с метрической резьбой, как и соответствующие болты, имеет аббревиатуру MDxPxL. Расшифровка тоже не отличается от стандартной:

- M — обозначается показатель метрической резьбы;

- D — показатель диаметра метиза;

- P — обозначение резьбы;

- L — данные о длине крепежного элемента.

Прежде чем начать измерения, определите, к какому стандарту относится винт, а также ознакомьтесь с разновидностью метиза. Диаметр резьбы конструкции получается соответственно методу, который применяется для измерения болтов.

Всего насчитывается 4 группы крепежных элементов:

- которые имеют выступающую головку;

- полупотайные;

- потайные;

- головка у винта отсутствует.

Для каждого варианта используются соответствующие отечественные стандарты:

- метизы, которые имеют головку в форме цилиндра и внутренний шестигранник, изготавливаются по ГОСТ 11738-84;

- для крепежных изделий, оснащенных полукруглой головкой, применим ГОСТ 17473-80;

- варианты с полупотайным типом головки соответствуют ГОСТ 17474-80;

- если перед вами винт, оснащенный потайной головкой, то для него используется ГОСТ 17475-80;

- установочная разновидность, которая отличается от других наличием прямого шлица, регулируется несколькими стандартами — ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

- метизы, относящиеся к категории установочных, для которых применяется шестигранник, соответствуют ГОСТ 8878-93, 11074-93, 11075-93;

- менее распространенные метизы с квадратным типом головки производят по стандартам ГОСТ 1482-84, 1485-84.

Технология измерения размеров шпилек

Шпильки, как и другие метизы, отличаются наличием метрической резьбы, поэтому имеют соответствующую аббревиатуру MDxPxL. Расшифровка тоже не отличается от предыдущих крепежных элементов:

- M — буквой обозначается метрическая резьба метиза;

- D — применяется для указания диаметра;

- P — разновидность шага, показатель в миллиметрах;

- L — данные о длине рабочей части конструкции.

Вид измерения выбирается в соответствии с подходящим нормативом ГОСТ, а также типом шпильки. Всего существует 2 больших группы для определения принадлежности метиза:

- конструкции, которые используются для монтажа в гладкие отверстия;

- крепежные элементы с концом, который завинчивается в отверстие.

В первом случае рабочая часть представлена по всей длине метиза, во втором случае используется только хвостовик, при этом конец для закручивания не учитывается.

Шпильки, как и другие метизы, производят по стандартам:

- метизы с резьбой DIN 975;

- размерный вариант, соответствующий DIN 976-1;

- конструкции, предназначенные для установки в гладкие участки, регулируются ГОСТ 22042-76, 22043-76;

- метизы для создания фланцевого прочного соединения ГОСТ 9066-75.

Также есть другие варианты, которые отличаются закручиваемым концом и показателем длины. Для них применяются прочие нормативы ГОСТ.

Как узнать размер заклепки

Полнотелые заклепки, оснащенные замыкающей головкой и устанавливающиеся с помощью молотка представлены в документах в виде аббревиатуры DxL. Расшифровка следующая:

- D — показатель диаметра тела;

- L — показатель длины.

В зависимости от используемых нормативов ГОСТ и конструкции полнотелой заклепки, возможна разница между способами определения длины метиза, поэтому предусмотрено 3 отдельных группы по видам:

- с выступающей головкой;

- крепежный элемент с потайной головкой;

- вариант с полупотайной головкой.

При изготовлении применяются разные ГОСТы:

- для метизов с головкой в форме цилиндра ГОСТ 10303-80;

- варианты с потайной головкой производятся согласно ГОСТ 10300-80;

- метизы с полукруглой формой головки ГОСТ 10299-80;

- полупотайной вариант ГОСТ 10301-80.

Также встречаются отрывные заклепки, монтаж которых производится за счет пистолета. Метизы в этом случае тоже обозначаются, как и предыдущие.

Если рассматривать стандарты производства, то можно выделить следующие:

- отрывные крепежные элементы с цилиндрической формой головки DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

- вариант, оснащенный потайным вариантом головки DIN 7337, ISO 15978, ISO 15980, ISO 15984.

Способы для измерения размера шплинта

Предусмотрено три варианта шплинтов, при этом для каждого применяется свой метод измерения.

У разводных шплинтов в число размеров входит условный диаметр. Значение параметра определяется показателем диаметра отверстия, предназначенного для монтажа. Примечательно, что реальный диаметр крепежного элемента имеет меньшие размеры, чем условный. Возможная разница между ними указана в ГОСТ 397-79.

Для нахождения длины разводного шплинта существует специальный способ. Метиз отличается коротким и длинным концом, поэтому требуется измерить участок от изгиба ушка крепежного элемента до окончания с короткой стороны.

Игольчатый вариант шплинтов характеризуется фиксированной длиной, регулируемой нормативом DIN 11024. Чтобы узнать размер метиза, требуется проверить показатели диаметра шплинта.

Быстросъемные метизы, оснащенные кольцом, тоже отличаются фиксированной длиной. Для конструкций применяется DIN 11024. Чтобы узнать размер крепежного элемента, воспользуйтесь полученными показателями диаметра.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

Как правильно замерить размер болта

Определение размера крепежного изделия часто вызывает сложности. Без необходимых знаний и навыков потребуется много времени, чтобы выбрать подходящий метиз. На первый взгляд достаточно найти показатели толщины, длины и диаметра изделия. Но даже при выборе простых болтов и гаек возникают различные вопросы.

Главными параметрами, с помощью которых определяется вид и размер крепежного элемента, считаются длина, толщина и диаметр (в некоторых случаях высота).

Диаметр изделия обозначается буквой “D”, допускается написание как заглавной, так и маленькой (от сокращенного “diameter”). Соответственно, длина — это “lenght”, поэтому для обозначения используется буква “L”. Для толщины применяется понятие “stoutness” — “S”. Если понадобилось указать высоту, то указывается буква “H”, что означает “high”.

Перейдем к некоторым особенностям, которые встречаются при измерении основных видов метизов.

Определение размеров болта

Если болты имеют метрическую резьбу на стержне, то в прилагающейся документации используется формат MDxPxL. Обозначение расшифровывается следующим образом:

- M — указание метрической резьбы;

- D — показатель диаметра изделия;

- P — данные о шаге резьбы (виды отличаются, встречается мелкий, крупный, особо мелкий), при особо крупном значение не добавляется;

- L — показатель длины метиза.

Все перечисленные параметры указываются в миллиметрах.

Для того, чтобы узнать тип и размеры какого-либо болта, потребуется определить его вид. Рекомендуется руководствоваться отечественными стандартами ГОСТ или европейским ISO. Также допускается применение немецкого DIN. После того, как тип будет известен, можно определять размеры.

Диаметр крепежного элемента определяется с помощью различных инструментов — штангенциркуль, шаблонная линейка, а также микрометр. При этом точность измерений контролируется калибрами типа “ПР-НЕ”. Название приспособления расшифровывается как “проход-непроход”. Первая часть при накручивании на болт не требует прикладывания усилий, вторую деталь невозможно закрутить совсем.

Для измерения показателя длины также применяется линейка или штангенциркуль. Если потребовалось узнать шаг резьбы, то для крепежного элемента используется специальный инструмент шагомер. При отсутствии нужного приспособления допускается замер расстояния между парой витков с применением штангенциркуля.

Инструмент подойдет и предоставит точные показатели только в том случае, если измеряется крупный диаметр резьбы. Более правильные параметры получаются в результате проверки нескольких витков вместо двух. Полученный результат необходимо разделить на количество витков, используемых для измерения.

Если число, полученное в результате проверки, совпадает с каким-либо значением резьбового ряда, то это является справочным значением и искомый шаг присутствует. Если измерение не принесло необходимого результата, то вероятно перед вами дюймовый тип резьбы. В таком случае потребуется дополнительное уточнение для точного определения шага.

Болты имеют определенные разновидности, которые определяются геометрической формой метиза. Поэтому методы измерения для каждой группы отличается. Различают 2 варианта:

- с выступающей формой головки;

- потайной вид головки.

Для определения длины крепежных элементов с выступающей головкой не требуется задействовать саму головку.

- метизы с шестигранной головкой, соответствующие нормативам ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

- варианты с уменьшенными размерами головки и шестью гранями, изготовленные по стандартам ГОСТ 7808-70, 7796-70, 15591-70;

- крепежные элементы с высокой прочностью ГОСТ 22353-77;

- высокопрочные метизы с шестью гранями и увеличенным размером под ключ ГОСТ Р 52644-2006;

- болты, которые имеют шестигранную головку, а также дополнены направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70;

- головка метиза уменьшена, имеет 6 граней и применяется для монтажа в отверстия из-под развертки ГОСТ 7817-80;

- головка является увеличенной, также предусмотрен ус ГОСТ 7801-81;

- рым-болт, соответствующий отечественному стандарту ГОСТ 4751-73;

- варианты с полукруглой головкой увеличенных размеров, а также оснащенные квадратным подголовком ГОСТ 7802-81.

Если перед вами болт с потайной головкой, то потребуется измерять длину с учетом ее размеров:

- шинные метизы ГОСТ 7787-81;

- с потайной головкой, оснащенные усом и соответствующие нормативам ГОСТ 7785-81;

- стандартный вариант с квадратным подголовком и потайной разновидностью головки ГОСТ 7786-81.

Для определения вида болта и соответствующего ему стандарта применяется размер головки. Например, “под ключ” для головок с шестью гранями, если болт оснащен цилиндрической головкой, то используется диаметр.

Как правильно определить размер дюймового болта

Если рассматривать различную документацию для дюймовых болтов, то встречается аббревиатура для обозначения конструкции в виде D”-NQQQxL. Расшифровывается она следующим образом:

- D” — показатель диаметра резьбы, которая может быть указана как целое число, а также в формате дроби или номера, если метиз представлен с малым диаметром;

- N — обозначение, сколько витков находится на одном дюйме;

- QQQ — встречаются как 3, так и 4 буквы, которые означают дюймовую резьбу;

- L — показатель длины крепежного элемента, также измеряется в дюймах.

Если вам потребовалось узнать резьбовой диаметр для дюймового болта, то необходимо полученные показатели разделить на 25,4 мм. Значение в результате соответствует дюймовому. Затем цифры сопоставляются с подходящим в таблице UNC.

Для точного определения шага резьбы метиза нужно посчитать число витков, расположенных на дюйме крепежного элемента. Облегчить задачу можно с помощью дюймового резьбомера.

Показатели длины по методу измерения практически не отличаются от метрического варианта. Единственная разница в том, что полученный результат обязательно делится на 25,4 мм. Число также сравнивается, как резьбовой диаметр, с данными в таблице.

Как узнать размер винта

Винт с метрической резьбой, как и соответствующие болты, имеет аббревиатуру MDxPxL. Расшифровка тоже не отличается от стандартной:

- M — обозначается показатель метрической резьбы;

- D — показатель диаметра метиза;

- P — обозначение резьбы;

- L — данные о длине крепежного элемента.

Прежде чем начать измерения, определите, к какому стандарту относится винт, а также ознакомьтесь с разновидностью метиза. Диаметр резьбы конструкции получается соответственно методу, который применяется для измерения болтов.

Всего насчитывается 4 группы крепежных элементов:

- которые имеют выступающую головку;

- полупотайные;

- потайные;

- головка у винта отсутствует.

Для каждого варианта используются соответствующие отечественные стандарты:

- метизы, которые имеют головку в форме цилиндра и внутренний шестигранник, изготавливаются по ГОСТ 11738-84;

- для крепежных изделий, оснащенных полукруглой головкой, применим ГОСТ 17473-80;

- варианты с полупотайным типом головки соответствуют ГОСТ 17474-80;

- если перед вами винт, оснащенный потайной головкой, то для него используется ГОСТ 17475-80;

- установочная разновидность, которая отличается от других наличием прямого шлица, регулируется несколькими стандартами — ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

- метизы, относящиеся к категории установочных, для которых применяется шестигранник, соответствуют ГОСТ 8878-93, 11074-93, 11075-93;

- менее распространенные метизы с квадратным типом головки производят по стандартам ГОСТ 1482-84, 1485-84.

Техническое черчение

Popular

Основы черчения

Строительное

Машиностроительное

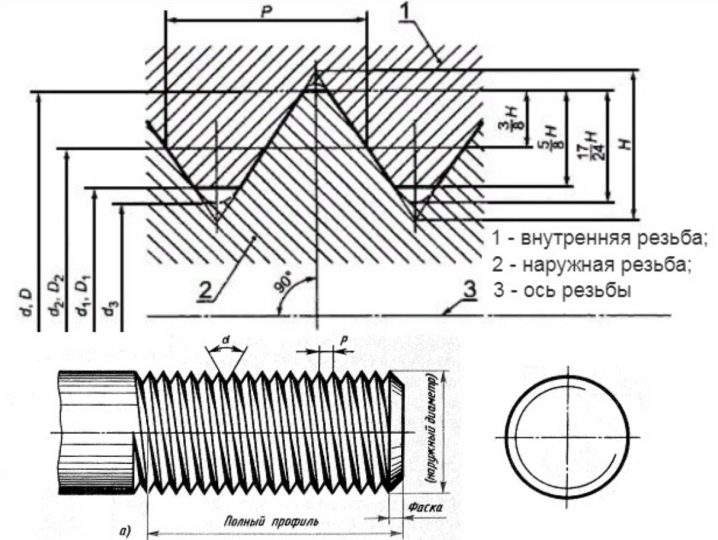

Конструкция болтов и гаек. Болт состоит из стержня и головки. Стержень имеет форму цилиндра и снабжён резьбой. Конец нарезанной части стержня выполняется в виде сферы, конуса или цилиндра. Головки болтов имеют форму шестигранника, квадрата, прямоугольника и т. п. У специальных болтов, как, например, фундаментных, стержень заканчивается усечённой пирамидой, крючком, специальной головкой и другими формами, а у откидных болтов по ГОСТ 3033-45— проушиной. Болты делятся на чистые (ОСТ 3522 и 3523), получистые (ОСТ/НКТП 3524) и чёрные (ОСТ 20035-38). Болты по ОСТ/НКТП 3523 отличаются от болтов ОСТ/НКТП 3522 только уменьшённой головкой. Конструкции болтов показаны на фиг. 307, а условные их обозначения приведены в табл. 9.

Гайки бывают шестигранные, квадратные, круглые и гайки-барашки. По конструкции шестигранные гайки делятся на обыкновенные и корончатые, с одной фаской и двумя, а по чистоте поверхности на чистые, получистые и чёрные. В зависимости от назначения и условий работы применяют и соответствующие гайки.

Обыкновенные шестигранные гайки являются наиболее распространёнными в общем машиностроении. Их применяют в стационарных установках, машинах, аппаратах и других конструкциях, не подверженных сотрясениям. В авио-, авто- и тракторостроении, где соединения подвержены переменной нагрузке и вибрации, пользуются корончатыми гайками или же применяют обыкновенные гайки с замками различной конструкции.

Гайки шестигранные и квадратные изготовляются по ОСТ/НКТП 3310, 3311 и 3312; барашки—по ГОСТ 3032-45. Конструкции гаек даны на фиг. 308, а в табл. 10 приведены их условные обозначения.

Гайки и болты являются стандартными деталями, поэтому для всех элементов их установлены определённые размеры. Основным размером болтов и гаек является наружный диаметр резьбы.

1. Вычерчивание болтов по размерам ОСТ (фиг. 309). Пусть дан получистый болт M36 длиной 75 мм ОСТ/НКТП 3524. Требуется построить три проекции его. Выписываем из таблицы ОСТ/НКТП 3524 необходимые для построений размеры, а именно: длину болта l=75 мм,

длину нарезанной части l = 55 мм, размер головки D=63,5 мм, высоту головки h=24 мм, высоту фаски C=4,5 мм и размер под ключ S=55 мм.

По ОСТ/НКТП 32 находим соответственно диаметру болта внутренний диаметр резьбы d1 = 30,8 мм. Строим по этим размерам три проекции.

Вычерчиваем очертание болта без фаски головки. Вычисляем диаметр окружности фаски D1 по формуле: D1=0,95S.

Строим кривые пересечения граней с конической фаской. Кривые эти должны быть гиперболами, но в чертежах обычно их заменяют дугами окружности. Построим эти дуги.

Для этого на плане радиусом D1/2 описываем окружность. Намечаем

на горизонтальной оси точки а и проектируем их на вертикальную проекцию; получаем точки a’. Затем треугольником 30X60° через точки a’ проводим прямые a’m’ под углом 30° к торцу головки. Соединив m’ и

m’ получим точки e’ Чтобы построить на гранях кривые, необходимо иметь ещё по одной точке. Намечаем на плане точку к, которая и будет являться третьей точкой для кривой e’-e’. Находим вертикальную проекцию этой точки. Для этого из центра О3 радиусом О3к описываем дугу до пересечения с осью mm в точках с, по которым на прямой a’m’ получим точки c’. Затем через с’ проводим горизонтальную прямую, которая пересечёт вертикальные прямые, проведённые через середины граней и, таким образом, получим на всех гранях третьи точки (на вертикальной проекции такая точка обозначена к’ для средней грани). Имея три точки, легко найти центры радиусов дуг. Центр 0 для радиуса R определится, если из e’ и к’ произвольным радиусом сделать засечки и через точки пересечения их провести прямую, которая, пересекаясь с осью симметрии, даст центр О. Так же поступают и при нахождении центра О1 и определении радиуса R’1. Построение вида слева с достаточной наглядностью показано на чертеже.

Вычерчивание болтов по размерам ОСТ производится при составлении рабочих чертежей.

2. Вычерчивание болтов упрощённым способом (фиг. 310). Построим три проекции болта M36 длиной l=75 мм. В предыдущем примере построение болта выполнялось по размерам ОСТ. Но эти же размеры

можно задать как функцию наружного диаметра резьбы болта d. Размеры для построения элементов болта (внутренний диаметр резьбы d1 высота головки h, размер D и длина нарезанной части болта) берутся

равными: d1 = 0,85d; h =0,7d; D = 2d; l=l,5d. Конец болта выполняется в виде сферы, радиус которой R принимается равным d или 1,5 d.

Построение болта ясно из чертежа. Вычерчивание болтов этим способом производится при составлении сборочных чертежей.

Вычерчивание шестигранной обыкновенной гайки с двумя фасками по размерам ОСТ. Пусть требуется построить три проекции гайки M36 (фиг. 311). Конструктивные p а з м e p ы для этой гайки по ОСТ/НКТП 3311 такие: D = 63,5; H = 28; S = 55. Внутренний диаметр резьбы d1 находим по ОСТ/НКТП 32; d1 = 30,8. Порядок построения проекций можно рекомендовать такой: 1) строим осевую и центровые линии; 2) откладываем высоту гайки H и проводим горизонтальные прямые; 3) радиусом D/2 описываем на плане окружность, в которую вписываем правильный шестиугольник; 4) вычисляем D1 и строим на плане вторую окружность радиуса D1/2. Этим же радиусом делаем засечки на вертикальной проекции на горизонтальных прямых, ограничивающих торцы гайки, по обе стороны от оси симметрии и получаем отрезки a’ — a’. Через концы этих отрезков проводим под углом 30° прямые до пересечения с рёбрами. Получим проекции рёбер гайки e’-e’ и т. д. С целью упрощения построения пересечения конических поверхностей фасок с гранями гаек заменяем гиперболы дугами окружности, как и при построении головки болта. Вычерчивание гаек по размерам

ОСТ выполняется при составлении рабочих чертежей.

Упрощённый способ вычерчивания обыкновенных шестигранных гаек. По тем же соображениям, которые были приведены при описании упрощённого способа вычерчивания болтов, применяют упрощённый способ вычерчивания гаек (фиг. 312).

При этом способе вычерчивания все размеры также выражаются в функции размера d. Способ построения проекций такой же, как и для головки болта. В отличие от головки болта высота нормальной гайки H=0.8d.

Вычерчивание гаек с одной фаской выполняется по размерам ОСТ и производится так же, как и гаек с двумя фасками.

На фиг. 313 дано построение низкой гайки для трубных изделий, называемой контргайкой. Контргайки изготовляются по размерам ОСТ 774. Правила вычерчивания этих гаек такие же, как и для гаек по ОСТ/НКТП 3310, 3311, с той лишь разницей, что фаску в этом случае делают под углом 15° вместо 30°, принятого для нормальных гаек.

Вычерчивание соединений деталей болтами. На фиг. 314 показан образец вычерчивания соединения болтами двух деталей. Соединение выполнено при помощи чистых болтов, гаек и шайб.

Исходными данными для вычерчивания такого соединения являются толщина соединяемых деталей и диаметр резьбы болта. Остальные размеры элементов болта, гайки и шайбы берутся соответственно диаметру резьбы болта по таблицам соответствующих ОСТ. Длина болта определяется подсчётом, а затем округляется до ближайшего размера по таблице ОСТ. Болты и гайки вычерчиваются по изложенным ранее правилам.

Для определения минимальной длины болта рассмотрим пример.

Пусть даны: толщины соединяемых деталей Ь1 = 25 мм и b2 = 35 мм; диаметр резьбы болта d = M36.

Минимальная длина болта определится по формуле

S — толщина шайбы — 6 мм (ОСТ/НКТП 3233); H — высота гайки — 28 мм (ОСТ/НКТП 3311); s — шаг резьбы—4 мм (ОСТ/НКТП 32); с — высота фаски болта—4,5 мм (ОСТ/НКТП 3522).

Подставив в формулу соответствующие числовые величины, получим

l = 25 + 35 + 6 + 28 + 4 + 4,5 = 102,5.

Сравнивая полученный размер с ближайшими размерами длин для чистых болтов по ОСТ/НКТП 3522, находим длину болта l=105 ми. Там же находим длину нарезанной части болта l=55 мм.

Диаметр отверстия для болтов подсчитывается по формуле d= 1,1 d. В этом примере d = 1,1 -36 =39,6 мм. Округляя до ближайшего большего целого числа, получим d = 40 мм.

Для полного оформления чертежа узла необходимо нанести размеры, проставить номера позиций деталей и составить спецификацию.

Выполняется это так, как показано на фиг. 314.

В практике применяются также соединения деталей откидными болтами (фиг. 315, а и б). Вместо головки эти болты снабжены на одном конце проушиной. В этих соединениях часто применяются гайки-барашки, реже—обыкновенные шестигранные гайки. Откидные болты находят применение в тех конструкциях, где требуется частая разборка соединения, например в вакуумных котлах, люках, дверках и других механизмах. Вычерчивание такого соединения производят по номинальным размерам, указанным в ГОСТ 3033-45 и 3032-45.

Особую разновидность болтов представляют фундаментные болты (фиг. 316), которые находят большое применение при укреплении на фундаментах машин, колонн, анкерных опор и других сооружений. Болты этого типа делятся на длинные и короткие.

Короткие фундаментные болты применяются для крепления к фундаменту станков, моторов небольшой мощности, стоек, каркасов и агрегатов, не подвергающихся действию больших опрокидывающих моментов, ударам и сотрясениям.

Конец коротких болтов, заделываемый в фундамент, выполняется в виде усечённой пирамиды с заершёнными рёбрами или в виде крючков, винтовой скрутки и т. п. Короткие фундаментные болты помещают в гнёзда фундамента и затем заливают бетоном.

Длинные болты применяются для крепления анкерных опор, двигателей внутреннего сгорания, электрических моторов большой мощности, турбин, насосных установок и т. п. Длина таких болтов колеблется от 500 до 2500 мм и более. При установке в фундамент на головку болтов этого типа надевают анкерную плиту прямоугольной или овальной формы, которая заделывается в фундаменте на определённой глубине. Примеры соединений фундаментными болтами показаны на фиг. 316, а и б, а также на фиг.50.

Вычерчивание фундаментных болтов производится по номинальным размерам; гайки и шайбы вычерчиваются одним из приведённых выше способов.

При покупке новых колесных дисков, каждый владелец сталкивается с подбором правильного и надежного крепежа для своих колес. На первый взгляд задача кажется достаточно тяжелой, но мы постараемся доступно и коротко рассказать на что следует обратить внимание.

Виды и различие колесных крепежей

При подборе стоит обратить внимание на следующие важные параметры. Основные различия заключаются в :

Прижимная поверхность

Прижимная поверхность болта или гайки служит для плотного прижима диска к ступице либо тормозному диску автомобиля не позволяя колесному диску смещаться. Болты и гайки имеют несколько разновидностей такой поверхности. Наиболее распространённые это конус под углом 60° перед головкой он может иметь подголовок размером 1.3мм, а может не иметь. Также существуют гайки с носиком на конце. Менее распространены гайки с конусом 30°. Некоторые привыкли считать что конусные гайки универсальны т.к. способны прижать практически любой диск. Но из-за неправильно выбранной прижимной поверхности, возможно разрушение литых дисков. Или в лучшем случае дисбаланс.

Также существуют гайки с увеличенным конусом, с пресс шайбами, эксцентриками и другие.

Существуют болты с допуском эксцентрика в 2.4mm. Такие болты дают возможность установки дисков от других авто например на Японские от Немецких и наоборот. Но параметры дисков и ступиц не должно превышать 2.4mm. Например, 5х114.3 — 5х112, 5х110 — 5х108, 5х115 — 5х114.3, 4х98 — 4х100. Конус, двигающийся относительно резьбового колодца диска, позволит прикрепить диски без перекоса.

Размер головки

При выборе гайки. Если гайка закрытого типа стоит обратить внимание на длину головки, чтоб шпилька не уперлась в внутри гайки в головку. Что приведет к недозатягу колеса. Также стоит обратить внимание под какой ключ ваша гайка. Слишком большой размер может не оставить места под накидную головку ключа или гайковерта. На некоторых моделях литых дисков с узкими колодцами возможна установка гаек только под внутренний ключ, такой как шестигранник или звездочка. Для открытых гаек важен только размер под ключ.

Плюсы и минусы закрытых и открытых гаек.

- — Ржавение резьбы и шпильки, попадание реагентов.

- + Низкая цена.

- + 99% шпильки не ржавеют.

- — Цена.

При выборе болтов. Как правило, головка или шляпка болтов имеет стандартные размеры под ключи 17, 19 и 21. За исключением «секреток».

Размеры резьбы

Размеры резьбы для гайки подразумевают диаметр резьбового соединения и шаг резьбы. Для болтов учитывается длинна резьбовой части. Важно, слишком маленький болт не сможет обеспечить надежное соединение со ступицей. А слишком длинная может повредить элементы стояночного тормоза при движении. Идеальным болтовым соединением считается когда выступ болта не более 1-2 витков.

Точные сведения вы можете посмотреть в инструкции для вашего автомобиля или проконсультироваться у специалистов.

Как самостоятельно определить размеры резьбы

Для гаек маркировка формируется МDxP.

Для болтов и шпилек маркировка МDxPxL.

- M — значок метрической резьбы;

- D — диаметр резьбы в миллиметрах;

- P — шаг резьбы в миллиметрах;

- L — длина в миллиметрах.

Чтобы определить маркировку гайки, следует измерить параметры шпильки. Для измерения понадобится штангенциркуль. У болтов и шпилек размер D измеряется по наружному диаметру резьбы.

Шаг P можно измерить штангенциркулем или простой линейкой. Отсчитайте какое-то количество витков, измерьте расстояния между этими витками и разделите на количество витков. Так вы примерно определите шаг резьбы. Затем сравните с таблицей метрических резьб и самый близкий размер и будет правильный шаг.

Длинна L измеряется от начала болта до головки или шайбы.

ВАЖНО! Для дюймовых и метрических размеров резьб измерения немного различаются.

Измерение диаметра резьбы (D)

Измерения шага резьбы (P)

Измерения длинны болта (L)

Материал изготовления

Гайки изготавливаются из стали, алюминия или титана. Болты только из стали. Материал изготовления большой роли не играет и те и другие способны обеспечить надежный прижим колеса. Стоит только отметить на разный срок службы при разной эксплуатации. Титановые отличаются высокой прочностью и надежностью, но минусом будет высокая цена. Алюминий более доступен по цене, иногда добавляется кремний и магний что добавляет прочности. Оптимальным вариантом цены-качества является сталь. Но иногда болты и гайки изготавливают из обычного металла такие изделия мягче и быстро ржавеют.

Покрытие

Покрытие гайки может быть с напылением хрома или без него. Хром заметно предотвращает ржавение изделий, но и стальные гайки способны сохранять свой блеск. В любом случае при выборе не стоит руководствоваться эстетическими свойствами.

Затяжка болтов и гаек на дисках

Для надежного прижима колеса прижимные поверхности колодцев дисков и гаек можно смазать графитовой смазкой для уменьшения силы трения. При использовании динамометрического ключа допустимая затяжка 105 — 120Нм. Но лучше воспользоваться рекомендациями к вашей модели авто.

Без динамометрического ключа. После установки колеса в последовательности крест на крест (для 5ти шпилек через одну) подтягиваете колесо до упора. Затем опускаете авто на колесо (убираете домкрат) и в том же порядке затягиваете колесо добавляя усилие на каждом круге, пройдите около 3-х кругов.

Секретки

Для защиты ваших дорогих колес существуют болты и гайки со специальными ключами, но зачастую владельцы сами попадают в свой капкан при замене сезонной резины или изношенных колодок. Всегда держите вашу секретную головку в машине чтоб в случае прокола колеса поставить запаску. И ни в коем случае не теряйте ее.

Но можно попасть в нелепую ситуацию и из-за некачественных дешёвых секреток. Которые просто быстро изнашиваются и не обеспечивают достаточного зацепа. Попросту гайки ни чем не откручиваются. В таком случае лучше заранее обратиться к специалистам для удаления секретки. Не стоит пытаться самостоятельно с помощью молотка и зубила открутить такую гайку. Скорее всего кроме порчи диска вы ни чего не добьетесь. Проверенный и рабочий на 100% эффективный способ (для стальных гаек) аккуратно приварить гайку с головкой под нормальный ключ.

Технология измерения размеров шпилек

Шпильки, как и другие метизы, отличаются наличием метрической резьбы, поэтому имеют соответствующую аббревиатуру MDxPxL. Расшифровка тоже не отличается от предыдущих крепежных элементов:

- M — буквой обозначается метрическая резьба метиза;

- D — применяется для указания диаметра;

- P — разновидность шага, показатель в миллиметрах;

- L — данные о длине рабочей части конструкции.

Вид измерения выбирается в соответствии с подходящим нормативом ГОСТ, а также типом шпильки. Всего существует 2 больших группы для определения принадлежности метиза:

- конструкции, которые используются для монтажа в гладкие отверстия;

- крепежные элементы с концом, который завинчивается в отверстие.

В первом случае рабочая часть представлена по всей длине метиза, во втором случае используется только хвостовик, при этом конец для закручивания не учитывается.

Шпильки, как и другие метизы, производят по стандартам:

- метизы с резьбой DIN 975;

- размерный вариант, соответствующий DIN 976-1;

- конструкции, предназначенные для установки в гладкие участки, регулируются ГОСТ 22042-76, 22043-76;

- метизы для создания фланцевого прочного соединения ГОСТ 9066-75.

Также есть другие варианты, которые отличаются закручиваемым концом и показателем длины. Для них применяются прочие нормативы ГОСТ.

3.2.1. Расчет длины шпильки

Рис. 3.3. Схема для расчета

Схема соединения двух деталей приведена на рис. 3.3. Длина шпильки определяется по выражению:

– минимальный выход конца болта из гайки,

m

≈ 0,3

d

.

Затем по данным методических указаний [10, прил. 3, табл. П.3.2] принимается ближайшее номинальное значение l

и там же выбирается длина резьбового гаечного конца

l

.

Читать также: Что нужно для тиг сварки

2 сверления отверстия под ввинчиваемый (посадочный) конец шпильки определяется из расчета:

1 – длина ввинчиваемого резьбового конца шпильки (см. табл. 3.1);

– шаг резьбы [10, прил. 3, табл. П.3.1].

Далее в отверстии нарезают резьбу на глубину, которая определяется по формуле:

Границу резьбы изображают сплошной линией. Дно гнезда под шпильку выполняют коническим (в соответствии с формой конца сверла). На чертеже угол при вершине конуса изображают равным 120º. Значение d

h принимают равным 1,1

d

, где

d

– диаметр резьбы (см. рис. 3.3).

Как узнать размер заклепки

Полнотелые заклепки, оснащенные замыкающей головкой и устанавливающиеся с помощью молотка представлены в документах в виде аббревиатуры DxL. Расшифровка следующая:

- D — показатель диаметра тела;

- L — показатель длины.

В зависимости от используемых нормативов ГОСТ и конструкции полнотелой заклепки, возможна разница между способами определения длины метиза, поэтому предусмотрено 3 отдельных группы по видам:

- с выступающей головкой;

- крепежный элемент с потайной головкой;

- вариант с полупотайной головкой.

При изготовлении применяются разные ГОСТы:

- для метизов с головкой в форме цилиндра ГОСТ 10303-80;

- варианты с потайной головкой производятся согласно ГОСТ 10300-80;

- метизы с полукруглой формой головки ГОСТ 10299-80;

- полупотайной вариант ГОСТ 10301-80.

Также встречаются отрывные заклепки, монтаж которых производится за счет пистолета. Метизы в этом случае тоже обозначаются, как и предыдущие.

Если рассматривать стандарты производства, то можно выделить следующие:

- отрывные крепежные элементы с цилиндрической формой головки DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

- вариант, оснащенный потайным вариантом головки DIN 7337, ISO 15978, ISO 15980, ISO 15984.

3.3.1. Расчет длины винта

Схемы соединения деталей для расчета длины винтов показаны на рис. 3.4.

Размеры для изображения глухого резьбового отверстия под винт определяются аналогично размерам такого же отверстия под ввинчиваемый резьбовой конец шпильки. Разница в том, что в шпилечных соединениях граница резьбы на ввинчиваемом конце шпильки (см. рис. 3.3) совпадает с линией разъема деталей, а в винтовых соединениях предусмотрен запас резьбы n

Длина винта с полукруглой головкой (см. рис. 3.4, а) определяется по формуле:

с цилиндрической неутопленной головкой –

с цилиндрической утопленной головкой (см. рис. 3.4, б) –

с потайной головкой (см. рис. 3.4, в) –

с полупотайной головкой (см. рис. 3.4, г) –

1,

b

2 – толщина первой и второй соединяемых деталей;

2 – положение опорной поверхности под головкой винта (рис. 3.4, б);

Рис. 3.4. Схемы соединения деталей

для расчета длины винтов

принять равной не менее

d

.

Для потайной головки (см. рис. 3.4, в) в верхней детали раззенковывают конус под углом 90° с таким расчетом, чтобы головка винта не выступала над поверхностью детали. Если в конструкции предусмотрено углубление под цилиндрическую головку винта, то размеры опорных поверхностей t

2 и

D

определяет ГОСТ 12876-67 [10, прил. 2, табл. П.2.6].

Читать также: Как сделать измельчитель для ботвы своими руками

На виде сверху шлиц под отвертку изображается расположенным под углом 45° к горизонтальной центровой линии. Размеры шлицев выбирают из ГОСТ 22669-81 [10, прил. 7, табл. П.7.1]. Требования к форме и геометрии шлицев устанавливает ГОСТ 1759.0-87.

1. Содержание выполнения задания 1.1. Произвести расчет болта и выполнить чертежи: болта, гайки и шайбы. 2.1. Чертежи выполняются на листе формата А3 (вместе со шпилькой, гнездом под шпильку и упрощенным изображением шпилечного соединения). 3. Порядок и рекомендации выполнения задания 3.1 Оформление чертежей начинать с рамки и основной надписи 3.2. На форматных листах (или листе) вначале выполнить построения тонкими линиями, проставить размеры, сделать надписи. 3.3. Осуществить защиту чертежа и знаний основных положений по теме.

Порядок выполнения расчетов и чертежей

Вариант (по номеру в классном журнале) Данные по вариантам из табл. 1 (рис. 1) h1- толщина 1 соединяемой детали h2 -толщина 2 соединяемой детали d – номинальный диаметр резьбы Шаг резьбы для всех вариантов – крупный

Расчет болта и выполнение чертежей: болта, гайки, шайбы и болтового соединения

1) Вычисляем длину болта

Длина болта расчетная L расч = h1 + h2 + Sш + m + а + с где h1 – толщина 1 -й соед. детали (табл. 1.1) h2 – толщина 2 -й соед.детали (табл. 1.1) Sш – высота шайбы (табл. 4) или Sш = 0,15d m – высота гайки (табл. ) или m = 0,8d a = 0,15d – выступающая часть болта с = 0,15d – фаска

L – длина болта по ГОСТ – выбирается ближайшее значение из табл. (левая колонка) b – длина нарезанной части болта – выбирается в пересечении строки (длины болта) и столбца (номинального диаметра резьбы) из табл.

2) Из табл. 2.2. выбрать остальные размеры болта

3) Выполнить чертеж болта

Способы для измерения размера шплинта

Предусмотрено три варианта шплинтов, при этом для каждого применяется свой метод измерения.

У разводных шплинтов в число размеров входит условный диаметр. Значение параметра определяется показателем диаметра отверстия, предназначенного для монтажа. Примечательно, что реальный диаметр крепежного элемента имеет меньшие размеры, чем условный. Возможная разница между ними указана в ГОСТ 397-79.

Для нахождения длины разводного шплинта существует специальный способ. Метиз отличается коротким и длинным концом, поэтому требуется измерить участок от изгиба ушка крепежного элемента до окончания с короткой стороны.

Игольчатый вариант шплинтов характеризуется фиксированной длиной, регулируемой нормативом DIN 11024. Чтобы узнать размер метиза, требуется проверить показатели диаметра шплинта.

Быстросъемные метизы, оснащенные кольцом, тоже отличаются фиксированной длиной. Для конструкций применяется DIN 11024. Чтобы узнать размер крепежного элемента, воспользуйтесь полученными показателями диаметра.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

Как измерить размеры винта

09 Ноября 2021, 11:20 14123

Инструкция, в большей степени, касается определения размеров метрических болтов, винтов и шпилек (далее просто болт). Основополагающие габаритные характеристики болта — диаметр, шаг резьбы и длина.

Диаметр болта

Точный диаметр болта, как и любого другого предмета, измеряют штангенциркулем или микрометром. Однако, бывают ситуации, когда специальных измерительных приборов нет под рукой. В таком случае, измерить наружный диаметр болта можно с помощью мерной ленты.

Оборачиваем меркой стержень болта в один оборот и отмечаем на шкале место соединения. Так мы выяснили длину окружности болта. Уменьшаем полученный результат на 1-2 мм, чтобы исключить влияние толщины мерки на расчеты.

Зная длину окружности, с помощью простой геометрической формулы с легкостью рассчитываем диаметр. Для этого длину окружности делим на число Пи, равное 3.14. Поскольку у большинства автомобильных болтов стандартные диаметры, то, даже с учетом погрешностей в измерениях, результат будет близок к стандартным размерам. Стандартные диаметры болтов применяемых в автомобилях: 5, 6, 7, 8, 10, 12, 14, 16 и т.д.

Справедливо заметить, что такой способ не подходит для замеров, где требуется особая точность. Например, забивную часть колесной шпильки, где важна каждая десятая миллиметра, измеряют только штангенциркулем или микрометром.

Шаг резьбы болта

Другой важный параметр болта — шаг резьбы. Шаг резьбы — расстояние между двумя соседними витками. Шаг резьбы измеряется шагомером. Однако, как и в случае со штангенциркулем, шагомера может не быть. Тогда рассчитайте расстояние между витками с помощью линейки

Для этого отсчитайте 15-20 витков резьбы (чем больше витков, тем точнее результат) и измерьте линейкой расстояние между крайними витками. Путем деления длины посчитанных витков на количество витков получаем расстояние между витками, т.е шаг резьбы.

Шаг резьбы автомобильного болта, величина стандартизированная и находится в тесной связке с диаметром. Зная диаметр болта и рассчитанную величину шага резьбы легко определяем точный шаг резьбы с помощью следующей таблицы.

http://msmetall.ru/izdeliya/kak-izmerit-gajku.html

Расчет резьбовых соединений на прочность

Критерии работоспособности резьбы и причины отказа

Для изготовления стандартных крепежных деталей общего назначения применяют низко- и среднеуглеродистые стали — Ст10, Ст20, Ст35 и др.

Стальные винты, болты и шпильки изготовляют из материалов 12 классов прочности, которые обозначают двумя числами: первое число, умноженное на 100, равно пределу прочности материала; если первое число умножить на второе и на 10, получим предел текучести материала.

Например, 4,6: σв = 400 МПа, σт = 240 МПа.

Для ответственных деталей используют легированные стали 40Х, 30ХГСА.

Для повышения коррозионной стойкости резьбовые детали оксидируют, омедняют, оцинковывают.

Повышение прочности крепежных резьбовых соединений достигается не только применением соответствующих материалов для деталей, но и за счет правильного подбора резьбы (крупная, мелкая, многозаходная и т. д.), а также за счет рациональной конструкции деталей (выполнение галтелей в зонах концентрации напряжений, правильный размер головки болта или гайки и т. п.).

Причины выхода из строя резьбовых соединений

В зависимости от характера нагружения и способа сборки деталей резьбовых соединений их делят на соединения без предварительной затяжки и с предварительной затяжкой.

Основные критерии работоспособности резьбовых соединений определяют на основе анализа причин выхода из строя крепежных деталей.

Выход из строя (отказ) винтов, болтов, шпилек происходит вследствие:

- смятия, износа, среза резьбы (рис. 1, а).

- разрушения головки (рис. 1, б);

- разрыва стержня по резьбе или переходному сечению под головкой болта (рис. 1, в);

Гайки чаще всего выходят из строя по причине смятия, среза или износа резьбы или разрушения (износа) боковых граней.

Исходя из перечисленных причин отказа, можно сделать вывод, что основным критерием работоспособности резьбовых крепежных соединений, по которому производят расчеты, является прочность стержня на растяжение (т. е. основной критерий работоспособности).

При этом стержень крепежной детали по понятиям сопромата условно играет роль балки (бруса), имеющего минимальное поперечное сечение во впадинах резьбы. Это сечение и считается при расчетах резьбовых соединений наиболее опасным, его диаметр является внутренним диаметром резьбового соединения.

Разрушение болтов под головкой имеет место из-за наличия концентраторов напряжений в зоне перехода от стержня к головке. В стандартных крепежных изделиях этот недостаток устраняют с помощью галтелей (плавного перехода между сечениями), значительно уменьшающих концентрацию напряжений. По этой причине расчеты болтов на прочность по этому критерию, как правило, не производят.

В некоторых конструкциях (где крепежные детали нагружены поперечной силой) производят расчет стержней болтов, шпилек и винтов на срез и смятие.

Примеры расчетов резьбовых соединений для разных случаев крепления деталей и связанных с этим характером нагрузок приведены ниже.

***

Расчет одиночных болтов при постоянной нагрузке

Расчет незатянутого болта при действии осевой силы

Стержень незатянутого и продольно нагруженного болта (винта, шпильки) работает только на растяжение. Пример конструкции такого крепежного соединения приведен на рисунке 1, г.

Подобные нагрузки испытывают крюки грузоподъемных машин и механизмов, поскольку они не закрепляются жестко в блоках и суппортах, что позволяет грузозахватным органам вращаться вокруг оси.

Рассматривая стержень болта, как продольно нагруженный круглый брус диаметром d, определим действующие в его сечениях напряжения, вызываемые продольной силой F:

σр = F/A = 4F/πd2 (здесь А = πd2/4 — площадь сечения болта),

откуда можно определить минимальный диаметр болта, способный выдержать допускаемое напряжение.

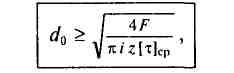

Проектировочный расчет для незатянутого резьбового соединения выполняют по формуле:

dр ≥ √{4F/π[σр]},

где: d0 – минимальный расчетный диаметр болта; F – внешняя осевая (продольная) сила.

Расчет затянутого болта, нагруженного внешней растягивающей силой

Для обеспечения плотности стыка и жесткости соединения болты (винты, шпильки) затягивают. В затянутом резьбовом соединении полная нагрузка на болт составляет:

Fδ = F0 + χF,

где: F0 – сила предварительной затяжки; χ – коэффициент внешней нагрузки, учитывающий, какая часть внешней нагрузки при совместной деформации болта и деталей стыка приходится на болт;

χ = 0,2…0,3 – при соединении деталей без прокладки,

χ = 0,4…0,5 – при соединении деталей с упругой прокладкой (резина, картон и т. п.).

Затянутый болт растянут и скручен за счет трения в резьбе и под головкой болта.

Эквивалентное напряжение в стержне по гипотезе видоизменения определяется по формуле:

σэ = √(σр2 + 3τк2).

Для метрической резьбы σэ = 1,3σр.

Расчет болта при совместном действии растяжения и кручения сводится к расчету на растяжение по увеличенной растягивающей силе.

***

Расчет болтов для крепления крышек

Расчет на прочность болтов для крепления крышек цилиндров, находящихся после затяжки под давлением, может быть произведен по формуле, учитывающей полную нагрузку (с учетом кручения) на болт:

Fδ = F0 + χF,

где: F0 – сила предварительной затяжки болта, рассчитывается из условия нераскрытия стыка; F – часть внешней силы из расчета на один болт; F = FΣ/z, где z – число болтов в соединении.

Расчетный диаметр болта определяют по формуле:

dр ≥ √{4F/π[σр]},

где: [σр] = σт / [s]; σт – предел текучести материала; [s] – коэффициент запаса прочности, учитывающий условия работы соединения, материал и диаметр резьбы.

В начале расчета величина [s] задается ориентировочно, после расчета уточняется.

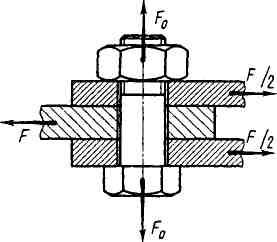

Расчет болта под действием поперечной силы

Рассмотрим случай расчета на прочность болта (шпильки, винта), установленного без зазора в соединяемые детали сквозь отверстие из-под развертки. Болт нагружен поперечной силой, пытающейся сдвинуть соединяемые детали по контактирующим поверхностям, т. е. стержень болта работает на срез и смятие.

Условие прочности на срез определяется зависимостью:

dc = √{4Fr /π[τср]}.

Проверочный расчет на смятие осуществляется по формуле:

σсм = Fr /dсδ ≤ [σсм].

Расчет болта, установленного в отверстие с зазором и нагруженного поперечной силой, производится с учетом силы трения, препятствующей сдвигу деталей под действием внешней силы. Сила трения возникает из-за необходимой затяжки такого резьбового соединения. Затянутый болт работает на растяжение и скручен за счет трения в резьбе.

Потребная затяжка определяется по зависимостям:

Fзат ≥ Fr / if; Fзат = КFr / if,

где: i – число плоскостей трения; К – коэффициент запаса сцепления (К = 1,3…1,5).

На рисунке 3, б число плоскостей трения i = 2.

Влияние скручивания болта при затяжке учитывают, увеличивая расчетную нагрузку на 30%:

Fрасч = 1,3Fзат

Расчетный диаметр болта:

dр ≥ √{4Fr/π[σр]} = 1,3√{ КFr / if[σр]}.

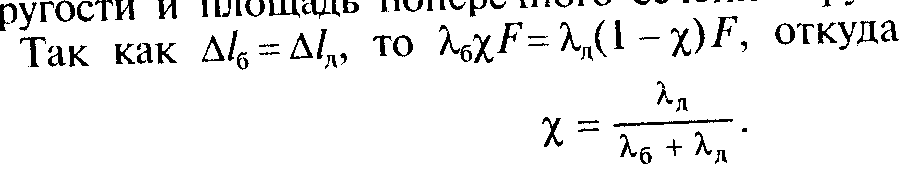

Для предохранения стержней болтов от поперечных нагрузок в конструкциях узлов применяют различные устройства, воспринимающие часть этих нагрузок. Различные конструктивные решения таких устройств приведены на рисунке 4 (в — втулка, г, е — шпоночная вставка, д — фасонная выточка, ж — усиление стержня болта).

Формулы для проверочного расчета болтов

Проверочные формулы для болтов (шпилек, винтов) в зависимости от вида нагружения стержня:

- болт растянут и скручен: σэ = √(σр2 + 3τк2) ≤ [σр];

- болт работает на сдвиг: τс = Fr/Ас ≤ [τс].

***

Способы стопорения резьбовых соединений

Прочность

является основным критерием

работоспособности резьбовых

соединений. Под

действием осевой силы (силы затяжки) в

стержне пинта

возникают напряжения

растяжения, в

теле гайки — сжатия,

в

нитках

резьбы — смятия,

среза.

Чаще

всего происходит разрушение винта по

первому или второму нитку,

считая от опорного торца гайки; реже —

в области сбега резьбы и

в подголовочном сечении; для мелких

резьб возможен срез витков.

Все

стандартные болты, винты и шпильки с

крупным шагом резьбы

являются равнопрочными

на разрыв стержня по резьбе, на срез

резьбы ч

отрыв головки. Поэтому

расчет

на прочность резьбового

соединения

водят

только по одному основному критерию —

прочности

нарезанной части стержня на растяжение:

σp=

F0

/

Ар

< [σ]р

где

F0

— осевая

сила, растягивающая винт;

[σ]р

— допускаемое напряжение при растяжении

(см. ниже);

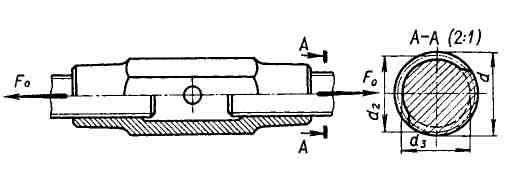

Ар

—

расчетная площадь поперечного сечения

нарезанной части винта (см. сечение А

—А на. рис.

6.29). Это сечение сложное по конфигурации

и при расчете трудно вычислить его

площадь. Эта площадь на 20…30 % больше

площади круга диаметром d3

Поэтому

стандартом

принята номинальная расчетная площадь

Ар

поперечного сечения винта с крупным

шагом резьбы:

Ар

= πd2p

/

4,

Здесь

d2

—

средний диаметр резьбы; d3

—

внутренний диаметр резьбы винта

по дну впадины (см. табл. 6.1).

Длину

болта, винта или шпильки выбирают

в зависимости от толщины

соединяемых деталей. Остальные размеры

деталей резьбового соединения

(гайки, шайбы и др.) принимают, исходя

из номинального диаметра d

резьбы,

который определяется расчетом.

Рассмотрим основные

случаи расчета резьбовых соединений.

Случай

1. Болт затянут силой F0,

внешняя

нагрузка отсутствует. Примером

являются болты для крепления крышек

корпусов механизмов

и машин (см. рис. 19.3). В момент затягивания

болт испытывает растяжение

и скручивание. Напряжение растяжения

от силы F0:

Напряжение

скручивания от момента сопротивления

в резьбе:

Таким

образом, расчет

винтов, работающих на совместное действие

растяжения

и скручивания, можно вести на одно

растяжение, принимая

при

этом не силу затяжки F0,

а

увеличенную с учетом скручивания силу

FPX4.

Для метрических

резьб в среднем

(6.11)

Для трапецеидальных

резьб Fm,,

= l,25F0.

Для

упорных и прямоугольных резьб Fpac4=l,2F0.

Минимально

допустимое значение расчетного

диаметра а»р

резьбы

болта

определяют

из условия прочности:

откуда

(6.12)

где

[σ]р

— допускаемое напряжение растяжения:

(6.13)

Здесь

ат

— предел текучести материала болта;

[s]т

— коэффициент

запаса

прочности.

Коэффициент

запаса прочности [s]T

при

расчете болтов с

неконтролируемой

затяжкой принимают

по табл. 6.4 в зависимости от материала

и диаметра

резьбы d.

Таблица

6.4.

Значения

коэффициента запаса прочности [х]т

при

расчете болтов с неконтролируемой

затяжкой

|

Сталь |

Значения |

||

|

6… 16 |

16…30 |

30…60 |

|

|

Углеродистая |

5…4 6…5 |

4…2,5 5…3,3 |

2,5..1,6 3,3…3,0 |

В

начале проектировочного

расчета ориентировочно

задаются номинальным

диаметром d

резьбы

и по табл. 6.4 принимают [sT.

Если

в результате

расчета получают диаметр d,

который не

лежит в ранее принятом интервале

диаметров, то задаются новым значением

d

и расчет

повторяют.

Минимально

допустимое значение расчетного диаметра

d‘v

резьбы

вычисляют

по формуле (6.12) и по стандарту (см. табл.

6.1) принимают диаметры

d,

d2

и

dv

По

формуле (6.9) определяют расчетный диаметр

г/р

принятой резьбы и проверяют

условие dp

> d‘p.

Для

силовых соединений не применяют болты

диаметром d<8

мм,

так как

болты малых диаметров легко разрушить

при неконтролируемой затяжке.

Рис. 6.29. Винтовая

стяжка

Приведенный

выше расчет применяют также и для

винтовых стяжек

(рис. 6.29).

При

контролируемой затяжке (контроль

осуществляют динамометрическими

ключами, деформируемыми шайбами и др.)

значение [s]T

не

зависит от диаметра d

резьбы.

В этом случае для углеродистых сталей

s]T

= 1,7…2,2; для

легированных — [.s]T

= 2…3.

Расчет

резьбового соединения ведут в

последовательности, изложенной

в решении примера 6.2.

Пример 6.2. Винтовая

стяжка имеет два резьбовых отверстия

с правой и левой метрической резьбой

крупного шага (рис. 6.29). Определить

номинальный диаметр резьбы винтов, если

на соединение действует осевая сила

F,,

= 20 кН. Материал

винтов —сталь марки 20, класс прочности

4.6. Затяжка неконтролируемая.

Решение. 1.

Для резьбового соединения с неконтролируемой

затяжкой по табл. 6.4 принимаем Ит

= 3 в предположении, что номинальный

диаметр d

резьбы

находится в интервале 16…30 мм. По табл.

6.3 от

= 240 Н/мм2.

Допускаемое

напряжение [формула

(6.13))

2. Расчетная

сила [формула

(6.11)]

3. Минимально

допустимое значение расчетного диаметра

резьбы винтов [формула

(6.12)]

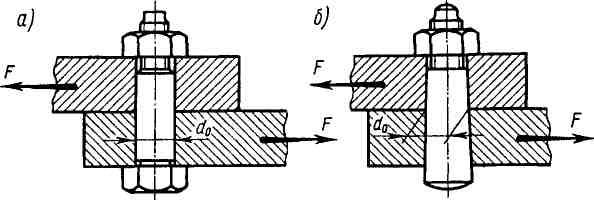

Случай

2. Болтовое соединение нагружено с

двигающей силой F.

Чаще

всего

в таком соединении (рис. 6.30) болт

ставят с зазором в отверстия деталей.

При

затяжке болта на стыке деталей возникают

силы трения, которые

препятствуют относительному их сдвигу.

Внешняя сила F

непосредственно

на болт не передается.

Расчет болта

проводят по силе

затяжки F0:

(6.14)

где

К=

1,4…2

— коэффициент запаса по сдвигу деталей;

f—

коэффициент трения;

для стальных и чугунных

поверхностейf=0,15…0,20;

i

— число стыков

(на рис. 6.30 / = 2); z

—число

болтов.

П

затяжке болт работает на растяжение

и скручивание, следовательно,

Fpac4=1,3F0

[см.

формулу (6.11)].

Расчетный диаметр

резьбы болта определяют

по формуле (6.12). Допускаемое напряжение

[σ]р

подсчитывают так же,

как в первом случае расчета.

Рис. 6.30. Схема для

расчета

болтового

соединения, нагруженного

сдвигающей

силой F

В

болтах, поставленных с зазором, сила

затяжки

F0

значительно больше сдвигающей

силы F,

что

требует больших диаметров

болтов или большого числа их. Так,

при К= 1,5,

i=

1, f=0,15

и z=

1 по формуле

(6.14)

F

1,5F/(1

* 0,15*1) = 10F.

Для

уменьшения силы затяжки болта при

нагружении соединения сдвигающей силой

применяют

различные замки, втулки,

штифты и

др. (рис. 6.31). Роль болта в таких случаях

сводится к обеспечению плотного

соединения деталей.

Для

уменьшения диаметров болтов применяют

также

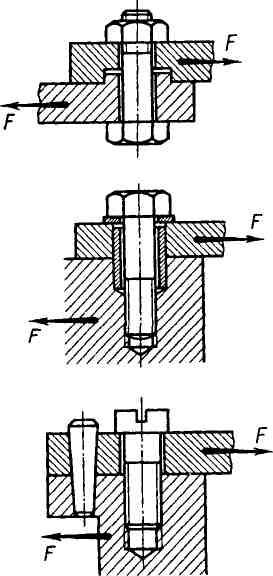

болты

для отверстий из-под

развертки. Они

могут быть (рис. 6.32) цилиндрическими

(а)

или

конусными (б).

Затяжка

соединения гайкой предохраняет

болт от выпадания, увеличивает несущую

способность соединения за счет трения

на стыке. Работают

такие болты

на срез, как

штифты. Диаметр

стержня

болта d0

определяют из условия прочности

на срез:

(6.15)

где

/= 1…2 — число плоскостей среза (на рис.

6.32 /=1);

Z

— число

болтов; [т]ср

— допускаемое

напряжение на срез стержня

болта:

(6.16)

Рис. 6.31. Устройства

для

разгрузки резьбовых

деталей

от сдвигающих сил

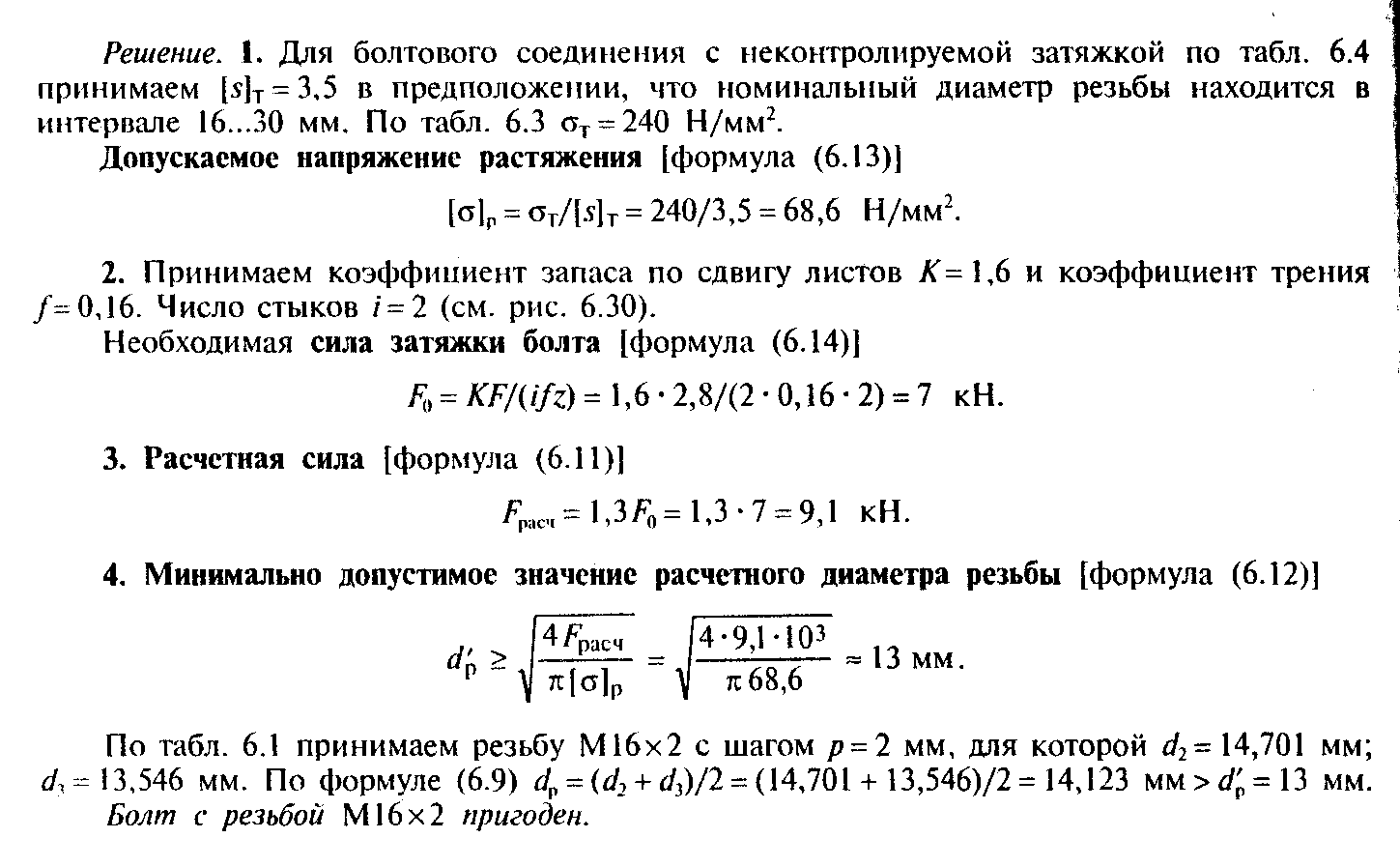

Пример 6.3. Стальные

полосы соединены с помощью двух болтов,

поставленных в отверстия с

зазором, и нагружены постоянной силой

/•»= 2,8 кН (см. рис. 6.30). Материал болтов

— сталь

марки 20, класс прочности 4.6. Затяжка

неконтролируемая. Определить резьбу

болтов.

Рис. 6.32. Схема для

расчета болтов, поставленных без зазора

в отверстия из-под развертки

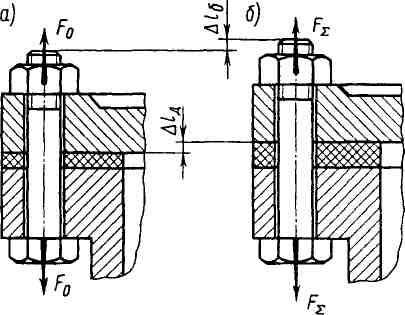

Случай

3. Болтовое соединение предварительно

затянуто при сборке

и нагружено внешней осевой растягивающей

силой. Этот

случай соединения

часто встречается в машиностроении для

крепежных крышек

цилиндров (рис. 6.33, а,

б), находящихся

после сборки под давлением,

головок блоков цилиндров ДВС, крышек

подшипниковых узлов и т. п.

Обозначим:

Fn

—

сила предварительной затяжки болта при

сборке; F—

внешняя

растягивающая сила, приходящаяся на

один болт.

Предварительная

затяжка болта при сборке должна обеспечить

плотность

соединения и отсутствие раскрытия стыка

после приложения

внешней (рабочей) силы F.

При

действии на затянутое соединение внешней

осевой растягивающей силы F

детали

соединения работают совместно:

часть внешней силы %F

дополнительно

нагружает болт, остальная

часть (1 —x)F—

разгружает

стык. Здесь %

— коэффициент основной

(внешней) нагрузки.

Рис. 6.33. Схема для

расчета болтового соединения:

а

—болт затянут, соединение не нагружено;

б—болт

затянут, соединение нагружено

Задача

о распределении нагрузки между болтом

и стыком является статически

неопределимой и решается из условия

совместности перемещений болта и

соединяемых деталей до раскрытия стыка.

Под действием

внешней растягивающей силы болт

дополнительно удлиняется на А/б.

На то же значение Д/л

= Д/б

уменьшается сжатие деталей.

По

закону Гука упругие удлинения (укорочения)

прямо пропорциональны

приращениям нагрузок, т. е.

где

λб

и λд

— податливости соответственно болта

и соединяемых деталей, численно

равные изменениям длин под действием

сил в 1 Н. Из курса «Сопротивления

материалов» известно, что для бруса

постоянного сечения

λ

= l/(ЕА),

где

l,

Е,

А —

соответственно длина, модуль продольной

упругости

и площадь поперечного сечения бруса

(см. [9]).

Суммарная сила,

действующая на болт,

(6.17)

Для снижения

дополнительной нагрузки χF

на

болт

желательны малые

значения χ

для чего болт должен быть податливым

(длинным и

малого диаметра), а детали стыка —

жесткими (массивными, без прокладок).

В этом случае почти вся внешняя сила F

идет на разгрузку стыка

и мало нагружает болт. При большой

податливости деталей и стыка (наличие

толстых упругих прокладок) и малой

податливости болта

(короткий и большого диаметра) большая

часть внешней силы F

передается

на болт.

Для

ответственных соединений коэффициент

х

основной

нагрузки находят

экспериментально.

В

приближенных расчетах принимают:

для

соединений стальных и чугунных деталей

без

упругих прокладок Х

= 0,2;

для

соединений стальных и чугунных деталей

с

упругими прокладками

(паронит,

резина, картон и др.) χ=

0,3…0,4.

Формула (6.17)

справедлива, пока не началось раскрытие

стыка деталей

и не нарушилась плотность соединения.

Минимальная сила предварительной

затяжки болта, обеспечивающая нераскрытие

стыка деталей,

Практически

предварительная

затяжка болта F0

должна

быть больше

F0min

Из

условия нераскрытия стыка соединяемых

деталей принимают:

(6.18)

где

Кш

— коэффициент

запаса предварительной затяжки: при

постоянной

нагрузке К.ш=

1,25…2;

при переменной нагрузке £,ат

= 2,5…4.

При

расчете болта на прочность в формуле

(6.17) необходимо учесть влияние

момента сопротивления в резьбе при

затяжке.

Расчетная

сила болта с

учетом влияния скручивания при затяжке:

(6.19)

Расчетный

диаметр резьбы болта определяют по

формуле (6.12). Допускаемое

напряжение на растяжение болта

подсчитывают по формуле

(6.13), назначая коэффициент запаса

прочности [s]T

для

контролируемой

или неконтролируемой затяжки.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Размеры болта определяются при простом замере всех параметров крепежа. Правда при этом могут возникнуть некоторые особенности, которые надо учитывать при выборе изделия. Казалось бы, что для этого не нужны особые знания и опыт, достаточно знать диаметр и длину резьбу, но это не совсем так. Выбор крепежного изделия необходимо производить с учетом всех параметров и технических характеристик изделия. Определение размеров болта производится при измерении основных параметров крепежа. К ним относятся диаметр, толщина болта и длина. Иногда используют и такой параметр как высота. Размеры имеют обозначение буквами латинского алфавита и обозначают следующее:

- D – диаметр (diameter), может обозначаться заглавной или прописной буквой d;

- L – длина болта (length);

- S – толщина метиза (stoutness);

- H – высота болта (high), применяется в том случае, когда надо указать полную высоту изделия.

Возможно использование и других параметров, которые могут уточнить и расширить применение этих изделий.

Как определить размер болта

Размеры болта определяются при простом замере всех параметров крепежа. Правда при этом могут возникнуть некоторые особенности, которые надо учитывать при выборе изделия. Казалось бы, что для этого не нужны особые знания и опыт, достаточно знать диаметр и длину резьбу, но это не совсем так. Выбор крепежного изделия необходимо производить с учетом всех параметров и технических характеристик изделия.

Определение размеров болта производится при измерении основных параметров крепежа. К ним относятся диаметр, толщина болта и длина. Иногда используют и такой параметр как высота. Размеры имеют обозначение буквами латинского алфавита и обозначают следующее:

- D – диаметр (diameter), может обозначаться заглавной или прописной буквой d;

- L – длина болта (length);

- S – толщина метиза (stoutness);

- H – высота болта (high), применяется в том случае, когда надо указать полную высоту изделия.

Возможно использование и других параметров, которые могут уточнить и расширить применение этих изделий.

Определение параметров крепежных изделий

Для болтов с метрической резьбой применяется условное обозначение MdxPxL, которое можно расшифровать как следующее:

- M – обозначает, что у болта метрическая резьба.

- D — номинальный диаметр резьбы.

- P – указатель шага резьбы. Болты могут изготавливаться с мелким и крупным шагом. Для болтов с крупным шагом этот показатель не указываются в обозначении резьбы.