Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

Диаметр концевых фрез определяется

размерами обрабатываемых поверхностей.

Для других фрез производится расчёт

наружного диаметра.

Наружный диаметр насадных фрез

определяется:

Da

– наружный диаметр фрезы,

Do

– диаметр посадочного отверстия,

Н – высота зуба (

глубина стружечной канавки ),

h

– высота профиля зуба фрезы,

m

– толщина ступицы фрезы,

Df

– внутренний диаметр фрезы,

Da

= D0

+2m

+2H

Рис.

122

С

увеличением наружного диаметра фрезы

Da,

можно

увеличить нагрузку на

инструмент, т.е.

можно увеличить глубину резания и

подачу, это снижает

вероятность

возникновения вибрации. Это объясняется

тем, что можно увеличить диаметр D0,

а следовательно применять оправку, на

которую устанавливается фреза, большего

диаметра.

Фрезы

могут иметь 2Х

опорное закрепление или консольное

закрепление на станке.

Обычно выдерживается

следующее соотношение:

Df

= (1,6..2,5)D0,

m

=(Df

– Do)/2,

Do

= Da

/ (2…3), или может быть определён по

эмпирической формуле, например:

для

затылованных фасонных фрез диаметр

посадочного отверстия: Do

= А · hUX,

где: А – коэффициент

из справочника;

hU

– высота профиля зуба инструмента;

х – показатель

степени, берётся из справочника.

Следовательно Da = (2…3)D0

и округляется до стандартного.

То

с увеличением Da

уменьшается производительность

обработки. При Sz=

Const

и

z=

Const,

время обработки определяется по следующей

формуле:

.

Наружный и внутренний

диаметры фрез стандартизированы:,

D0

= 8, 10, 13, 16, 22, 27, 32, 40, 50 мм.

Для

определения Da

необходимо стремиться к min

допустимому значению Da.

Это значение

определяется значением диаметра оправки,

на которую закрепляется

фреза. Диаметр

оправки должен отвечать условиям

прочности и жёсткости.

Рис. 123

Допустимый

прогиб оправки, δ:

для черновой обработки δ, должен быть

не более 0,4 мм,

для чистовой обработки δ, должен быть

не более 0,2 мм (это проверка жёсткости,

а также на прочность по формуле из

сопротивления материалов).

[δ ИЗГ ]

= ( 150…200) МПа – для материала оправки.

Особенность стандартизации значений

наружных диаметров фрез в том, что они

расположены по геометрическому ряду,

со знаменателями j =

1.26, 1.41, 1.58.

Например: j = 1.26, тогда

Da

= 3,4,5,6,8,10…1000 мм.

Это сделано для того, чтобы при переходе

(замене) фрезы одного диаметра фрезой

другого диаметра, скорость резания на

станке оставалась постоянной, при

соответствующем переключении коробки

скоростей станка (частота вращения

шпинделя станка имеет значение

геометрического ряда с соотносительным

коэффициентом j).

Для цилиндрических фрез:

Da

= 0,2 В0,26

t0,09

Sz0,06

l0,78

d0,26

В – ширина обрабатываемой поверхности,

t – глубина фрезерования,

S – подача на зуб,

l – расстояние между

опорами,

d — величина допустимого

прогиба,

Число зубьев находится из условий:

-

размещение стружки во впадине;

-

необходимым сроком службы инструмента

при переточках; -

должна обеспечиваться прочность зуба;

-

технологичность конструкции.

Рассмотрим пример: определим число

зубьев цилиндрической фрезы по условиям

размещения стружки между зубьями.

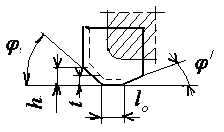

Рис.

124

Фреза срезает стружку площадью Fстр

= Sz*t

Fстр £

Fвпад, или Fстр

£ Fвпад

/ К

где: К – коэффициент запаса; k

> 1

Sz = Sмин/z,

;

где: С – учитывает форму зуба незатылованной

фрезы ( трапециидальную; ломанную –

усиленную; криволинейную форму зубьев).

C1 – коэффициент,

учитывающий соотношение между H

и t окр;

.

,

где

Для цилиндрических фрез, обрабатывающих

пластический материал

а для торцовых фрез

После определения Z и

объёма впадины необходимо проверить

прочность зуба по формулам сопромата,

как балку, защемлённую в одном конце.

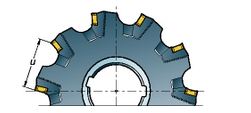

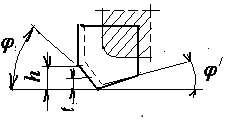

Равномерность

фрезерования

Рис. 125

Коэффициент равномерности:

;

f – целое число — равномерность

фрезерования

где: φ – угол контакта (в градусах ).

,

условии равномерности фрезерования,

при работе фрезой с винтовыми зубьями:

;

f – целое число

Рис. 126

Фрезерование при f = целому

числу – равномерное фрезерование.

Если f — целое число, то

длина режущих кромок, участвующих в

резании = const.

Конструктивные особенности различных

типов незатылованных фрез из Бр/ст.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

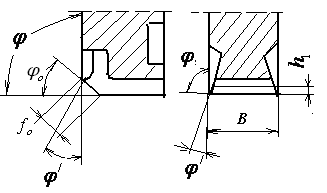

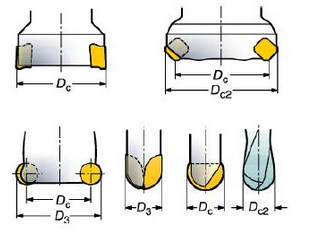

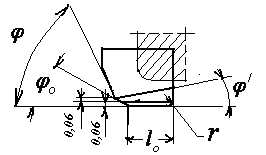

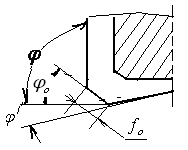

При анализе конструкций фрез приняты следующие обозначения их элементов: D – наружный диаметр, мм; В – ширина фрезы, мм; L – длина инструмента, мм; l – длина режущей части, мм; d – внутренний диаметр и наименьший диаметр конической фрезы, мм; d1 — наибольший диаметр конической фрезы, мм; R — радиус фрез, мм; f0 — длина переходной кромки, мм; ψ0 — ширина ленточки, мм; r – радиус при вершине (впадине), мм; φ — главный угол в плане, градус; φ’ — вспомогательный угол в плане; φ0 — угол в плане переходной формы; α — задний угол; α1 — задний угол на боковой стороне зуба; αн — задний угол на периферии; α0 — задний угол на передней кромке; γ — передний угол; γψ — передний угол на ленточке; γf — передний угол на фаске; ω — угол подъема винтовых канавок, градус.

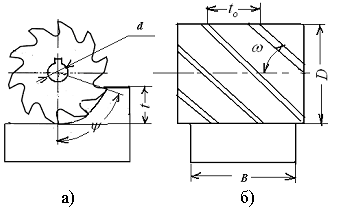

Рис. 4.1. Схемы для определения числа зубьев цилиндрических фрез с прямыми (а) и винтовыми (б) зубьями: t – глубина резания;Ψ — угол контакта фрезы с обрабатываемой поверхностью заготовки; tо – осевой шаг фрезы; ω — угол наклона винтовых канавок, градус; В – ширина фрезерования; D – наружный диаметр фрезы; d – диа-метр посадочного отверстия фрезы

Основными конструктивными элементами фрез являются: наружный диаметр фрезы; диаметр отверстия фрезы; число зубьев; углы тела зуба и впадины; форма зуба; углы режущей части зуба.

Наружный диаметр фрезы D зависит от диаметра окружности впадин dвп между зубьями, высоты зубьев Н и диаметра посадочного отверстия фрезы d. Чем больше тело фрезы, тем лучше будет отвод тепла, легче выполнять режущие зубья, посадочное отверстие под оправки и т. д. Диаметр окружности впадин между зубьями фрезы может быть определен, исходя из следующей зависимости:

dвп=(1,6…2,5)d

Для чистовых фрез (с мелким зубом) диаметр отверстия меньше чем у черновых. Для фрез с твердосплавными пластинами диаметр отверстия больше. Диаметр стандартных фрез (торцовых, дисковых, концевых и др.) может быть выбран из следующего стандартного ряда: 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0; 80,0; 100,0; 125,0; 160,0; 200,0; 250,0; 320,0; 400,0; 500,0; 630,0; 800,0; 1000,0 мм. Для прорезных и отрезных фрез рекомендованные размеры наружных диаметров выбираются из следующего ряда: 4,0; 6,0; 10,0; 16,0; 25,0; 40,0; 62,0; 100,0; 160,0; 250,0; 400,0; 500,0; 630,0; 800,0; 1000,0 мм.

Число зубьев фрезы выбирается с учетом соблюдения условия равномерности процесса фрезерования, и определяется по формуле:

ξ=ψ ⁄ ε ≥2,

где ψ — угол контакта; ε =360о⁄ Z — угол, соответствующий шагу зубьев.

Таким образом, для обеспечения равномерности фрезерования в работе должны участвовать не менее 2-х зубьев.

Для фрез с прямыми зубьями (рис. 4.1, а) число зубьев фрезы определяется по формуле:

Z=360o*ξ ⁄ φ

Для фрез с винтовыми канавками (рис. 4.1,б) число зубьев определяется по формуле:

Z = c*π*ctg ω ⁄ B,

где: с – целое число; ω — угол наклона винтовых канавок; В – ширина фрезеруемой поверхности заготовки.

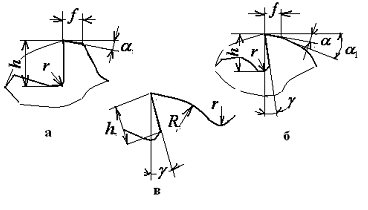

От числа зубьев фрезы зависят форма и размеры зубьев и впадин между ними. Для остроконечных зубьев (рис. 4.2, а), применяемых при чистовых операциях, высота зуба h принимается равной 0,5…0,65 окружности шага, а радиус для впадины r принимается равной 0,5…0,2,0 мм. Для фрез, используемых при черновых операциях (с крупным шагом) высота зуба принимается равной 0,3…0,45 окружного шага (рис. 4.2, б), а радиус для впадины r = 0 … 0,75*h (чем больше диаметр фрезы, тем больше r). Спинка зуба, выполненная под двумя углами (задним углом α и углом среза спинки α1) имеет следующие параметры: α1=20 … 30o, фаска f =1,0 … 2,0 мм.

Рис.4.2. Схемы форм острозаточенных зубьев: а — для чистовых операций; б – для черновых операций; в – при тяжелых работах

Спинка зуба (рис. 4.2, в), работающей фрезы при тяжелых операциях иногда выполняется по радиусу R = (0,3 … 0,45)*D . Передний угол в нормальном сечении определяется по табл. 4.1.

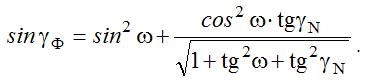

Для винтовых фрез передний угол γф определяется по формуле:

|

Таблица 4.1. Значения передних углов в нормальном сечении |

|||

|

Обрабатываемый материал |

Значения угла для фрез |

||

|

Из быстрорежущих сталей |

Твердосплавных | ||

| Сталь |

σв до 60 МПа |

20 |

15 |

| σв = 600 … 1000 МПа |

15 |

+5…-5 |

|

|

σв >1000 МПа |

12…10 |

-10…-15 |

|

| Чугун |

5…15 |

+5…-5 |

Значение переднего угла в нормальном сечении показано по табл. 4.2.

Таблица 4.2. Значения передних углов в нормальном сечении и фактические углы

| γN | Угол γф при угле ω в градусах | ||||||

| 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 5 | 50 | 6030/ | 110 | 17050/ | 270 | 37030/ | 49030/ |

| 10 | 100 | 11020/ | 15010/ | 21020/ | 29030/ | 39015/ | 50030/ |

| 15 | 150 | 16010/ | 19020/ | 24050/ | 320 | 410 | 51030/ |

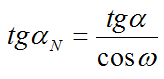

Задний угол в нормальном сечении определяется по формуле:

Для чистовых фрез с мелкими зубьями α ≈ 16о, для черновых с крупным зубом α = 12о, для дисковых и прорезных фрез α ≈ 20о … 30о.

Угол наклона винтовых канавок фрез можно определить по табл. 4.3.

Таблица 4.3. Углы наклона режущих зубьев фрез

| Типы фрез | Угол в градусах |

| Цилиндрические: | |

| насадные | 45…60 |

| концевые | 30…60 |

| мелкозубые | 25…30 |

| Дисковые дву- и трехстронние | 15…20 |

| Торцовые мелкозубые | 25…30 |

Угол в плане основных типов фрез можно определить по табл. 4.4.

| Схема | φ | φ0 | φ’ | Характеристика фрез |

|---|---|---|---|---|

|

20…30

45 … 60 |

—

— |

2…3

2…3 |

Торцовые фрезы с D≥150 мм для грубой обработки с глубиной резания до 3 ммПри глубине резаниядо 3 мм |

|

45…60 | — | 2…3 | Торцовые фрезы с D≥150 мм для чистовой обработки при больших подачах. Вспомогательная кромка выбирается l0=(4 … 6)*Sz |

|

45 …. 60 | — | 2…3 | Торцовые фрезы D<150 мм для чистовой обработки с одним зачистным зубом, возвышающимся над остальными на 0,06 мм. Фрезы с D>150 мм имеют два зачистных зуба. Длина l0>Sz, но не менее 30 мм. Угол φ/ на зачистных зубьях равен нулю при обработке чугуна и φ/=6…12o при обработке стали |

|

90 | — | 1…3 | Торцовые фрезы для обработки взаимно перпендикулярных плоскостей, пазов и канавок. Фаска f0=0,5 …1,5 мм в зависимости от диаметра фрез |

|

рис. 5 к табл. 4.4. |

90 | 45 | 1 … 2 | Фрезы дисковые дву- и трехсторонние. Фаска f0=0,5 …1,5 мм, если не задана чертежом |

| 90 | 45 | — | Прорезные (шлицевые) фрезы с D=40…60мм; при ширине до 0,8 мм угол φ/=15o, свыше 0,8 мм — φ/=30o |

|

| 90 | — | — | Прорезные (шлицевые) фрезы с D=75 мм; при ширине 2…3 мм угол φ/=1o;свыше 3 мм — угол φ/=30o |

Примечания:

1. Высоту h угловой режущей кромки принимают на 0,5…1,0 мм больше глубины резания t. Для фрез с углом φ=45…60o мм, h=3…7 мм.

2. У дисковых фрез, предназначенных для обработки точных (мерных) пазов за один проход вспомогательный угол определяется по формуле: tg φ/=ΔB ⁄ 2h1, где ΔB — допустимое уменьшение ширины фрезы после переточкb; h1 — высота стачиваемой части зуба.

Главная / ЧПУ станок / Инструмент / Фрезы / Как рассчитать геометрические параметры фрезы для обработки заготовки

Как рассчитать геометрические параметры фрезы для обработки заготовки

Этап расчета геометрических параметров режущего инструмента, отражающих специфику обработки на станке с ЧПУ особенно характерен для фрезерной обработки. В этом случае рассчитываются следующие геометрические параметры фрез (рис. 1):

1) диаметр концевой фрезы D для чистовой обработки контура выбирается по номинальному размеру наименьшего типового радиуса направляющей вогнутой поверхности (конструктивного радиуса в плане Rтип) без учета допуска на изготовление.

Выбранный диаметр D проверяется:

- по ограничениям Dmах и Dmin, налагаемым станком;

- по условию жесткости инструмента H ≤ 2,5D, где Н — максимальная высота стенки данного контура.

Рис. 1. Геометрические параметры концевой фрезы

В случае невыполнения условий жесткости за расчет геометрических параметров фрез принимают номинальный размер ближайшего типового диаметра D, удовлетворяющий условиям жесткости;

2) радиус заточки r для чистовой обработки определяется наименьшим размером радиуса галтели r тип, задаваемого конструкцией детали;

3) длина режущей части инструмента l рассчитывается: l = H + (5–7) мм — для обработки внутреннего глухого контура; l = Н + r + 5 мм — для наружного и сквозного внутреннего контуров;

4) диаметр фрезы Dчерн для черновой обработки внутреннего контура ограничивается условием доступа инструмента во внутренние острые углы контура и рассчитывается по формуле

Dчерн = (2*(δ*sinφ/2-δ1)/1-sinφ/2)+D,

где δ — максимальный припуск при обработке внутреннего угла (должен быть не более 0,2–0,3D); δ1 — припуск для чистовой обработки контура; φ — наименьший угол сопряжения сторон в данном контуре; D — диаметр окружности, сопрягающей cтороны контура, равный диаметру фрезы при чистовой обработке (рис. 2);

Рис. 2. Расчет диаметра фрезы Dчерн для черновой обработки

5) при обработке колодца геометрические параметры фрезы, такие как диаметр D не должен быть более 3/4 Dо (максимального диаметра окружности, вписанной во внутренний контур колодца (рис. 3, α). При этом в случае необходимости врезания по наклонной линии должно быть обеспечено перемещение фрезы без зарезов колодца на длине не менее трех диаметров фрезы;

6) диаметр торца фрезы для торцовки ребер (рис. 3, б) назначается

Dт = (5 − 10)b,

где b — окончательная толщина стенки.

Рис. 3. Расчет диаметра фрезы: α) при обработке колодца — D; б) при торцовке ребер — Dторц

Радиус заточки торца фрезы r выбирается равным r тип на ребрах, а длина режущей части l выбирается исходя из высоты ребра h.

Геометрические параметры радиуса заточки фрезы для черновой обработки r черн (рис. 4) рассчитывается исходя из условий обработки по следующим правилам:

- если величина радиуса сопряжения r тип стенки с полкой, выполняемого при чистовой обработке, меньше величин припусков по стенке δ1 или полке δ2 (рис. 4, α, б), то радиус заточки торца принимается равным 0,5–1 мм;

- если величина радиуса сопряжения стенки с полкой r тип больше величины припуска по стенке δ1, а припуск по полке δ2 = 0 (рис. 4, в), то

r черн = r тип — δ + 0,1Dчерн; - если величины припусков по стенке и полке меньше величины радиуса сопряжения r тип (рис. 4, г), то радиус заточки торца определяется как

r черн = 0,5D − (δ1 + δ2 + √2⋅ δ1 * δ2) + 0 1Dчерн,

Рис. 4. К расчету радиуса r черн заточки фрезы для проведения черновой обработки

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

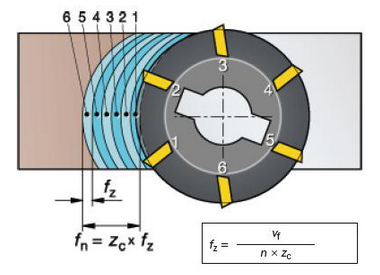

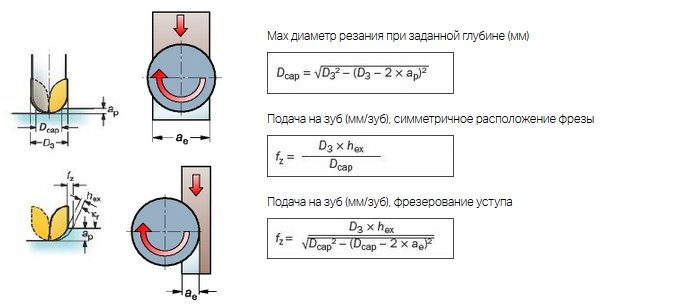

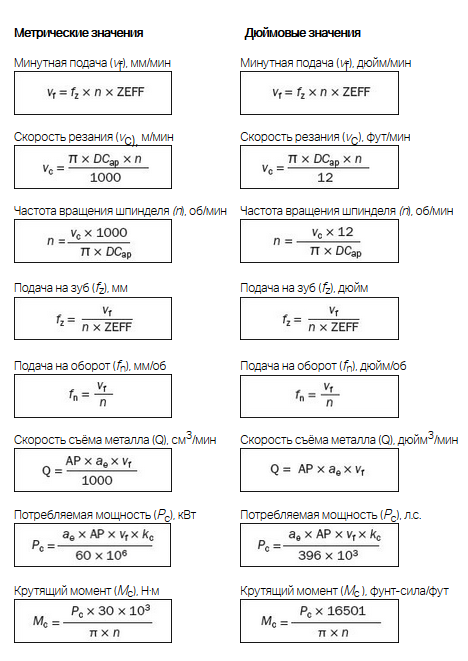

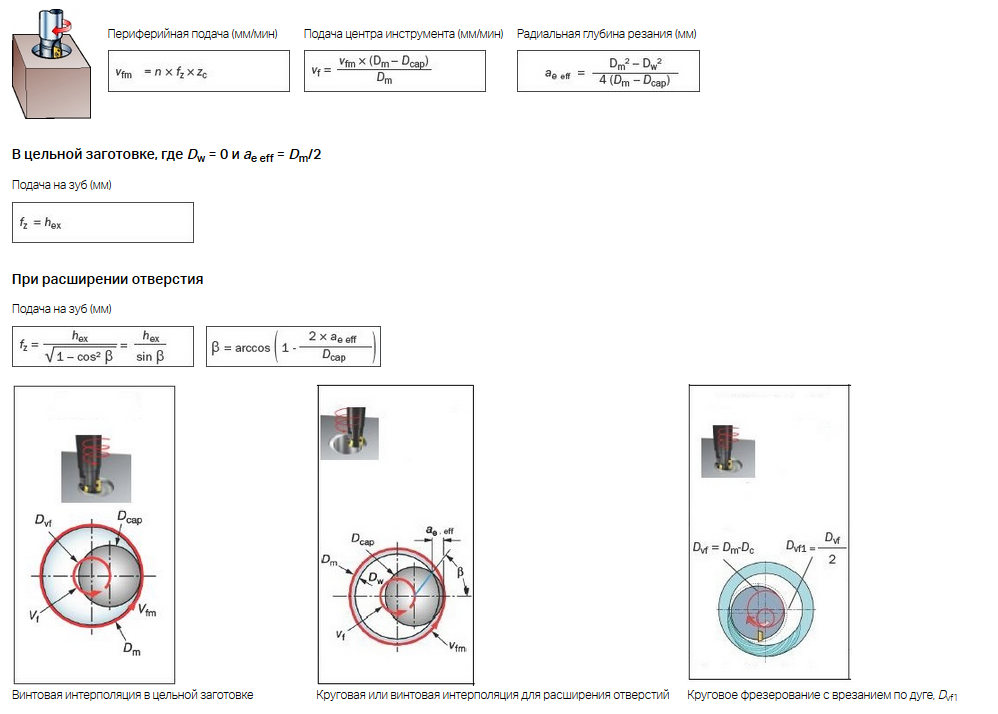

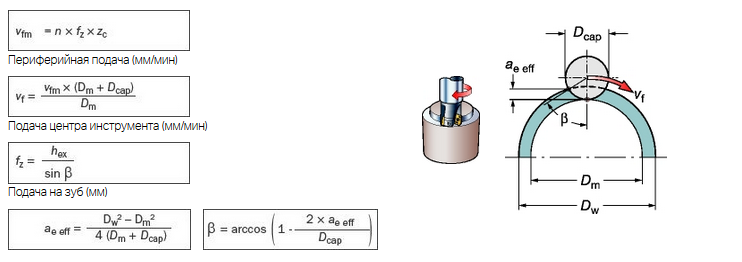

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

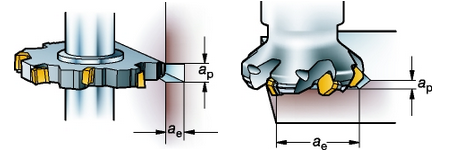

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

| ae | Ширина фрезерования | мм | дюйм |

| ap | Осевая глубина резания | мм | дюйм |

| DCap | Диаметр резания при глубине резания ap | мм | дюйм |

| Dm | Обрабатываемый диаметр (диаметр детали) | мм | дюйм |

| fz | Подача на зуб | мм | дюйм |

| fn | Подача на оборот | мм/об | дюйм |

| N | Частота вращения шпинделя | об/мин | об/мин |

| vc | Скорость резания | м/мин | фут/мин |

| ve | Эффективная скорость резания | мм/мин | дюйм/мин |

| vf | Минутная подача | мм/мин | дюйм/мин |

| zc | Эффективное число зубьев | шт. | шт. |

| hex | Максимальная толщина стружки | мм | дюйм |

| hm | Средняя толщина стружки | мм | дюйм |

| kc | Удельная сила резания | Н/мм2 | Н/дюйм2 |

| Pc | Потребляемая мощность | кВт | л.с. |

| Mc | Крутящий момент | Н·м | фунт-сила/фут |

| Q | Скорость съёма металла | см3/мин | дюйм3/мин |

| KAPR | Главный угол в плане | град |

|

| PSIR | Угол в плане (дюйм.) |

|

град |

| BD | Диаметр корпуса | мм | дюйм |

| DC | Диаметр резания | мм | дюйм |

| LU | Рабочая длина | мм | дюйм |

Основные определения

-

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки.

-

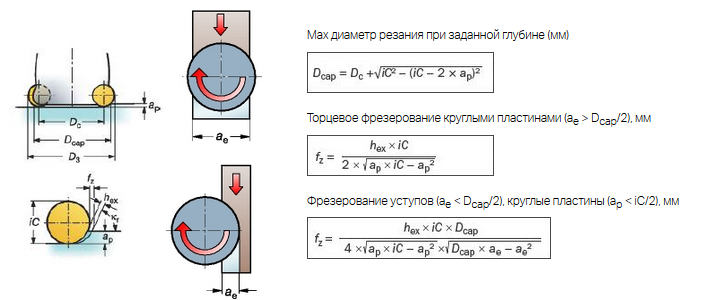

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

-

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

-

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

-

Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

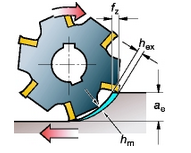

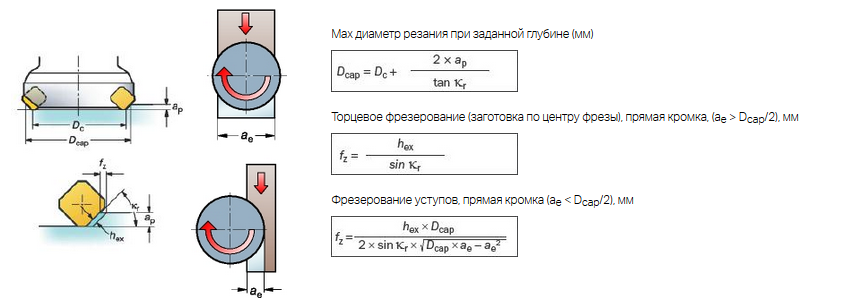

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

-

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

-

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи.

-

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

-

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf).

-

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

Методы фрезерования

-

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

-

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

-

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

-

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

-

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

-

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — наружная обработка

Формулы

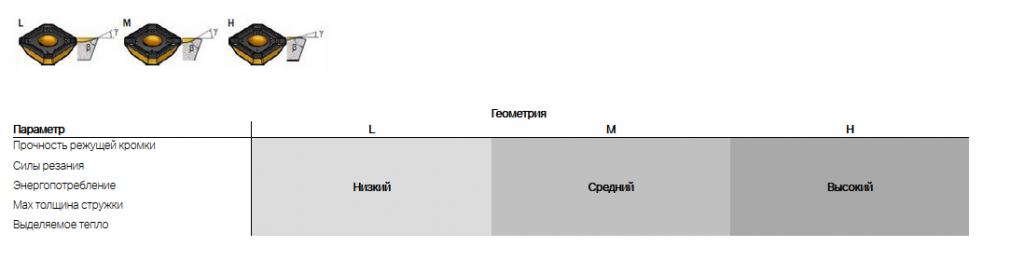

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

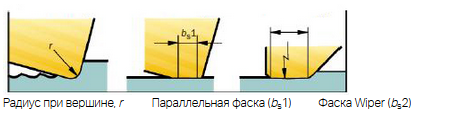

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

Определения для фрез

-

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

-

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc.

-

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

-

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

-

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

-

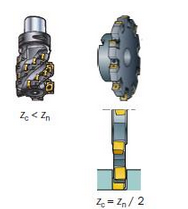

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

-

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

-

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

-

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

Расчёт и табличное определение режимов резания при фрезеровании

Дано: Материал заготовки – Серый чугун, 210 НВ

Вид обработки – черновое торцовое фрезерование плоскости шириной В=80 мм, длиной l = 120 мм.

Припуск на обработку h = 2мм.

Заготовка – отливка.

Обработка без охлаждения.

Станок вертикально-фрезерный 6Т12

Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время.

Решение

1 Выбираем фрезу и устанавливаем её геометрические параметры (см. Приложение 1). Для торцового фрезерования диаметр фрезы определяется по формуле

Dф = 1,6 · В (1)

где В – ширина фрезерования, мм.

Dф = 1,6 · 80 = 128 мм

Принимаем стандартное значение диаметра торцовой насадной фрезы со вставными ножами, оснащенными пластинами из твердого сплава ВК6 по ГОСТ 9473-80 Dф = 125 мм [1, с.187].

Число зубьев фрезы, оснащенной твердым сплавом, определяется по формуле

z = (0,08÷0,1)·D, (2)

где обозначения прежние

z = (0,08÷0,1)·125 = 10 шт.

Определим геометрические параметры торцовой фрезы: ω=35 °; φ1 = 1; φ=30 °; α1 = 8 °; αn = 12 °; γ = 10 ° [4, с.390].* 1

2 Назначаем режим резания

Глубина резания определяется по заданию t=h=2мм

Назначаем стойкость инструмента и его допустимый износ: Т = 180 мин [1, с.290], hз = 2 мм [5, с.50]* 2

Назначаем подачу, мм/зуб* 3

Sz = 0,2 – 0,4 мм/зуб.

Принимаем Sz = 0,3 мм/зуб [1, с.283].

Определяем скорость резания, допускаемую режущими свойствами фрезы, аналитическим методом по формуле

, (3)

где Сv , q, m, x, y, u, p — коэффициент и показатели степени,

Сv = 445, q = 0,2, m = 0,32, x = 0,15, y =0,35, u = 0,2, p = 0 [1, с.286]

Dф – диаметр фрезы, мм;

Т – стойкость инструмента, мин;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

Кv – поправочный коэффициент на скорость резания

(4)

где Км – коэффициент, зависящий от обрабатываемого материала;

____________________________________________________________________________________

* 1 Дополнительные источники: [2, с.248] [4, с.369] [4, с.676, 790, 945] [6, с.366]

* 2 Дополнительные источники: [2, с.444] [4, с.400] [6, с.203]

* 3 Если в справочной литературе дана подача на оборот Sо, мм/об, необходимо найти подачу на зуб по формуле Sz = So/z, где z – число зубье

[1, с.262] (5)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 0,95 [1, с.262];

Кп — коэффициент, учитывающий влияние состояния поверхности заготовки,

Кп = 0,8 [1, с.263];

Ки — коэффициент, учитывающий влияние инструментального материала,

Ки = 1 [1, с.263];

м/мин

Определим скорость резания табличным методом

v = vТ · Kv , (6)

где vТ – табличное значение скорости резания,

vТ = 126 м/мин [9, с.307]

Кv – поправочный коэффициент на скорость резания

Kv = Kм· Kи· Kn· Кс· Кф· Kо · Kв · Kφ, (7)

где Kм – коэффициент, учитывающий марку обрабатываемого материала

Kм = 0,89 [9, с.20];

Kи — коэффициент, учитывающий материал инструмента

Kи = 1,0 [9, с.308];

Kn — коэффициент, учитывающий состояние обрабатываемой поверхности

Kn = 0,8 [9, с.308];

Кс — коэффициент, учитывающий шифр типовой схемы фрезерования

Кс = —

Кф — коэффициент, учитывающий форму обрабатываемой поверхности

Кф = —

Kо — коэффициент, учитывающий условия обработки

Kо = 1,0 [9, с.308];

Kв – коэффициент, учитывающий отношение фактической ширины фрезерования к нормативной

Kв = 1,0 [9, с.309];

K φ — коэффициент, учитывающий влияние главного угла в плане

K φ = 1,3 [9, с.308].

Подставляя значения в формулу 7 и 6, получим

Кv = 0,89 · 1 · 0,8 · 1 · 1 · 1,3 = 0,92

v = 126 · 0,92 = 116,6 м/мин

Определим частоту вращения шпинделя по формуле

(8)

где Vрез – аналитическая скорость резания;

остальные обозначения прежние

об/мин

Корректируем частоту вращения по паспорту станка

nд = 315 об/мин [7, с.422]

Определим действительную скорость резания, м/мин, по формуле

(9)

где обозначения прежние

м/мин

Находим минутную подачу, м/мин, по формуле

SM = Sz · z ·nд (10)

где Sz – подача на зуб, мм/зуб;

z – число зубьев фрезы, шт;

nд – действительная частота вращения шпинделя, об/мин

SM = 0,3 · 10 · 315 = 945 м/мин

Корректируем подачу по паспорту станка. Принимаем SMд = 1000 м/мин [7, с.422]

Из формулы 10 найдем подачу на зуб

Sz = мм/зуб

Определяем силу резания, Н, по формуле

, (11)

где Сp , x, y, u, q, w — коэффициент и показатели степени,

Ср = 54,5; x = 0,9, y =0,74, u = 1,0, q = 1, w = 0 [1, с.291]

Dф – диаметр фрезы, мм;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

n – действительная частота вращения шпинделя, об/мин;

Кмр – поправочный коэффициент на силу резания, учитывающий обрабатываемый материал

[1, с.264] (12)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 1,0 [1, с.264];

Н

Сравниваем силу резания с допустимой силой механизма станка

Pz < Pzдоп (13)

где Pzдоп = 15000 Н [7, с.422];

2639 < 15000 Н,

следовательно, выбранная подача допустима

Определяем крутящий момент, Н·м

(14)

где обозначения прежние

Н·м

Находим мощность, затрачиваемую на резание, по формуле

, (15)

где Рz – сила резания, Н;

vд – действительная скорость резания, м/мин

Сравниваем мощность резания с мощностью привода станка

Nрез ≤ Nшп , (16)

где Nшп – мощность шпинделя станка

Nшп = Nэ.дв · η, (17)

где Nэ.дв – мощность электродвигателя станка, кВт

Nэ.дв = 7,5 кВт [7, с.422];

η — КПД станка

η = 0,8 [7, с.422]

Nшп = 7,5 · 0,8 = 6 кВт

Так как 5,4< 6 кВт, следовательно, обработка возможна

3 Определяем основное время, мин, по формуле

, (18)

где L – длина пути инструмента или детали в направлении подачи, мм, определяется по формуле

L = l + l1 + l2 , (19)

где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания, мм

l1 = 19 мм [3, с.84];

l2 – длина перебега фрезы, мм

l2 = 1 ÷ 6 мм [3, с.84]. Принимаем l2 = 5 мм

L = 120 + 19 + 5 = 144 мм

SМ – минутная подача, м/мин;

i – число проходов

i = h|t (20)

где h – припуск на обработку, мм;

t – глубина резания, мм.

Так как h = t, то i = 1

По формуле 18

мм

Рисунок 1 – Схема фрезерования плоскости торцовой фрезой

Перечень использованной литературы

1 Косилова А.Г., Мещеряков Р.К. Справочник технолога – машиностроителя, Т2. М.: Машиностроение, 1986. 496 с.

2 Малов А.Н. Справочник технолога – машиностроителя, Т2 М.: Машиностроение, 1973 г.

3 Антонюк В.Е. и др. Краткий справочник технолога механического цеха. Минск: Беларусь, 1968 г.

4 Малов А.Н. Справочник металлиста., Т3 М.: Машиностроение, 1977 г.

5 Абрамов Ф.Н. Справочник по обработке металлов резанием. К.: Машиностроение, 1983. 239 с.

6 Общемашиностроительные нормативы режимов резания, 4.1 – М.: Машиностроение, 1974 г.

7 Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1990.-448 с.

8 Долматовский Г.А. Справочник технолога, М.: Машиностроение, 1956 г.

9 Баранчиков В.И., Жаринов А.В. Прогрессивные режущие инструменты и режимы резания металлов. – М.: Машиностроение, 1990.-400 с.

Приложение 1

Выбор диаметра фрезы в зависимости от вида фрезерования

При торцовом фрезеровании диаметр фрезы определяется по формуле

Dф = 1,6 · В,

где В – ширина фрезерования, мм.

При фрезеровании дисковыми фрезами диаметр фрезы выбирается по ГОСТ в зависимости от ширины фрезерования В.

При фрезеровании концевыми и шпоночными фрезами диаметр фрезы можно принимать равным ширине фрезерования В.

Определение числа зубьев фрезы

Число зубьев фрезы из быстрорежущей стали при черновой обработке определяется по формуле

,

где Dф – диаметр фрезы, мм

При чистовой обработке

Для фрез, оснащенных твердым сплавом, число зубьев определяется следующим образом:

- для обработки чугуна z = (0,08÷0,1)·D;

- для обработки стали z = (0,04÷0,06)·D;

Для цилиндрических фрез число зубьев определяется по формуле

,

где m – коэффициент, определяется по таблице 1

Таблица 1

|

Цилиндрические фрезы |

Угол наклона зуба ω |

Коэффициент m |

|

С крупным зубом цельные |

< 30 ° |

1,05 |

|

С мелким зубом цельные |

15 – 20 ° |

2 |

|

С крупным зубом сборные |

20 ° 45 ° 55 – 60 ° |

0,9 0,8 0,5 |