Как подобрать клапана двигателя по размеру?

Для подбора впускных и выпускных клапанов по размеру, вам необходимо знать диаметр стержня клапана, диаметр тарелки клапана и общую длину клапана.

.jpg)

Перейти на страницу подбора клапанов по размерам.

Назад

Встречали в описании регуляторов давлений следующую рекомендацию: «Не следует подбирать типоразмер клапана по диаметру трубопровода, используйте значение Kvs»? Эта надпись есть практически в любой технической документации на регулирующие клапаны, а также сайтах компаний, занимающихся их продажей.

Вот только, что это за значение Kvs и достаточно ли его для подбора регулятора, практически никто не объясняет. Эта статья поможет вам разобраться, как правильно рассчитать типоразмер любого регулирующего клапана.

В большинстве случаев подобрать регулятор давления под конкретное применение можно без привлечения специалистов. Точный расчет параметров арматуры потребуется для систем, где необходимо высокое качество регулирования или есть особые требования к ее работе, например, ограничения по уровню шума.

Основным параметром, по которому выбирается регулятор давления, является его пропускная способность или то самое значение Kvs. Как его рассчитать и что еще нужно учесть при выборе регулирующего клапана расскажет Андрей Шахтарин, эксперт компании «КВиП».

Определение пропускной способности клапана

Kvs, которая указывается в технической документации регулятора давления, — это пропускная способность полностью открытого клапана. Производители обычно указывают диапазон значений Kvs min— Kvs max, в котором работает устройство. Ваша задача определить необходимую пропускную способность клапана, при которой на заданном расходе будет обеспечено необходимое понижение давления пара, газа или жидкости при его прохождении.

Для каждого типа теплоносителя используется своя формула, учитывающая физические характеристики рабочей среды и перепад давления на входе и выходе:

P1 — давление на входе регулятора, бар;

P2 — давление на выходе регулятора, бар;

∆P — перепад давления, бар;

t1 — температура среды на входе, °C;

Q — расход для жидкости, м3/ч;

QN — расход для газов при нормальных условиях, нм3/ч;

G — расход для водяного пара, кг/ч;

ρ — плотность жидкости, кг/м3;

pN — плотность газов при нормальных условиях, кг/нм3.

При расчетах учитывайте, что в формуле используется избыточное давление.

Расчетная Kv не учитывает все факторы, влияющие на работу устройства, так что про запас к полученному значению рекомендуется добавить 30%. Поэтому Kv умножаем на коэффициент 1,3 и только после этого подбираем клапан с самым близким значением Kvs max.

Однако на этом подбор регулятора давления не заканчивается. Рекомендуется учесть еще несколько показателей, если вы хотите, чтобы:

- технологические процессы регулировались более точно;

- клапан во время работы не шумел и не «хлопал»;

- при эксплуатации регулятора не было особых проблем с кавитацией и, как следствие, эрозионным износом его элементов;

- повысилась безопасность производственных процессов;

- сократились расходы на техобслуживание системы.

Для нормальной эксплуатации регулирующего клапана важны следующие факторы.

Условный диаметр клапана

Помните рекомендацию в начале статьи? Она рабочая — регуляторы давления действительно никогда не подбираются по диаметру трубопровода. Однако придется рассчитать условные параметры подводящей линии. Особенно это касается редукционного клапана, который обязательно устанавливается с обвязкой (об этом мы писали в этой статье). Для определения диаметра используем следующую формулу:

где

w — рекомендуемая скорость потока среды, м/c;

Q — рабочий объемный расход среды м3/ч;

d — диаметр трубопровода, м.

Регулятор может иметь диаметр на одну-две ступени меньше полученного значения. Если подобрать подходящий регулирующий клапан нет возможности, допустимо выбрать модель с более низкой пропускной способностью Kvs.

Условное давление

Этот параметр определяет допустимое рабочее давление для арматуры при нормальной температуре (20oC). При нагреве механические свойства и эксплуатационные характеристики конструкционных материалов снижаются. Поэтому реальное допустимое давление для арматуры будет ниже. Насколько измениться значение зависит от материала изготовления клапана. В приведенной таблице приведена зависимость максимального рабочего давления от температуры для серого чугуна, углеродистой и нержавеющей стали.

| Максимальное рабочее давление, (МПа) | ||||

| PN, (МПа) | Рабочая температура, (оС) | |||

| 120 | 200 | 250 | 300 | |

| 0,6 | 0,6 | 0,5 | 4,5 | 3,6 |

| 1,0 | 1,0 | 0,8 | 0,7 | 0,6 |

| 1,6 | 1,6 | 1,3 | 1,1 | 1,0 |

| Максимальное рабочее давление (МПа) | ||||||||

| PN, (МПа) | Рабочая температура, (оС) | |||||||

| 120 | 200 | 250 | 300 | 350 | 400 | 425 | 450 | |

| 1,6 | 1,6 | 1,4 | 1,3 | 1,1 | 1,0 | 0,8 | 0,7 | — |

| 2,5 | 2,5 | 2,2 | 2,0 | 1,7 | 1,6 | 1,3 | 1,1 | 0,9 |

| 4,0 | 4,0 | 3,5 | 3,2 | 2,8 | 2,4 | 2,1 | 1,8 | 1,6 |

| 6,3 | 6,3 | 5,0 | 4,5 | 4,0 | 3,6 | 3,2 | 3,0 | 2,7 |

| 10,0 | 10,0 | 8,0 | 7,0 | 6,0 | 5,6 | 5,0 | 4,7 | 4,3 |

| 16,0 | 16,0 | 13,0 | 11,2 | 9,6 | 9,0 | 8,0 | 7,4 | 7,0 |

| 25,0 | 25,0 | 20,0 | 17,5 | 15,0 | 14,0 | 12,5 | 11,7 | 11,0 |

| 31,5 | 31,5 | 25,0 | 22,5 | 19,2 | 18,0 | 16,0 | 15,0 | 14,0 |

| 40,0 | 40,0 | 31,5 | 28,0 | 24,0 | 22,5 | 20,0 | 19,0 | 17,5 |

| Максимальное рабочее давление, (МПа) | ||||||||||||

| PN, (МПа) | Рабочая температура, (оС) | |||||||||||

| 300 | 350 | 400 | 425 | 450 | 475 | 500 | 510 | 520 | 530 | 540 | 550 | |

| 1,6 | — | — | — | — | — | — | 1,6 | 1,5 | 1,2 | 0,9 | — | — |

| 2,5 | 2,5 | 2,4 | 2,3 | 2,2 | 2,1 | 2,0 | 1,8 | 1,5 | 1,2 | 1,5 | — | — |

| 4,0 | 4,0 | 3,8 | 3,6 | 3,5 | 3,4 | 3,3 | 2,9 | 2,4 | 1,9 | 2,5 | — | — |

| 6,3 | 6,3 | 6,1 | 5,8 | 5,7 | 5,6 | 5,3 | 4,7 | 4,0 | 3,2 | 2,5 | — | — |

| 10,0 | 10,0 | 9,5 | 9,1 | 8,9 | 8,7 | 8,2 | 7,4 | 6,2 | 4,9 | 3,8 | — | — |

| 16,0 | 16,0 | 15,3 | 14,6 | 14,2 | 13,9 | 13,2 | 11,8 | 10,0 | 7,9 | 6,2 | 4,6 | 3,5 |

| 25,0 | 25,0 | 23,8 | 22,7 | 22,3 | 21,7 | 20,6 | 18,4 | 15,4 | 12,4 | 9,7 | 7,3 | 5,4 |

| 31,5 | 31,5 | 30,4 | 29,2 | 28,5 | 27,8 | 26,4 | 23,7 | 20,0 | 15,8 | 12,4 | 9,3 | 6,9 |

| 40,0 | 40,0 | 38,0 | 36,4 | 35,6 | 34,8 | 33,0 | 29,5 | 25,0 | 19,8 | 15,5 | 11,6 | 8,7 |

Риск возникновения кавитации

При больших перепадах давления это одна из самых больших проблем, приводящая к быстрому выходу из строя клапана. Особенно сильно эффект проявляется при использовании регуляторов давления пара после себя. Проверить возможность возникновения кавитации можно по формуле:

где

P1 – давление на входе регулятора, бар;

∆P – перепад давления на клапане, бар.

Кавитация возникнет, если условие соблюдается.

Уровень шума

Регулирующий клапан будет шуметь и хлопать, если скорость среды, проходящей по трубопроводам будет выше рекомендуемой. Рассчитать фактическую скорость можно по формуле:

где

w – скорость потока среды, м/c;

Q – рабочий объемный расход среды м3/ч;

d – диаметр трубопровода, м.

Рекомендуемые скорости для всех типов сред приведены в таблице.

| жидкость | 3 м/c | |

| пар | насыщенный | 40 м/с |

| перегретый | 60 м/с | |

| газ | <0,001 МПа | 2 м/с |

| 0,001-0,01 МПа | 4 м/с | |

| 0,0-0,1 МПа | 10 м/с | |

| 0,1-1,0 МПа | 20 м/с | |

| >1,0 МПа | 40 м/с |

Снизить уровень шума можно, установив клапан в специальном исполнении или смонтировав виброкомпенсаторы на участках до и после регулятора.

Допустимый перепад давления на клапане

Для ряда регуляторов давления пара после себя ограничено отношение входного давления к выходному, так как при превышении перепада давления клапан не сможет закрыться. При выборе такого устройства можно не беспокоиться о кавитации — ограничение по этому параметру ее полностью исключает.

Соблюдение перечисленных рекомендаций поможет вам выбрать оптимальную модель регулирующего клапана, который будет не только эффективно, но и долго работать.

Также вы можете обратиться за помощью к нашим специалистам — мы ответим на все ваши вопросы и поможем подобрать подходящее оборудование.

|

Приложение Г. Методика расчета и выбора диаметров клапана и отводящего трубопровода

Г.1. Исходные данные для расчета

Наименование рабочей среды

| GA | — аварийный расход, который должен пропустить клапан, кг/ч; |

| Рр | — избыточное рабочее давление, при котором клапан обеспечивает заданную герметичность затвора, МПа; |

| Р1 | — избыточное давление до клапана, равное давлению полного открытия Рп.о, МПа; |

| Р2 | — избыточное давление после клапана в открытом положении, МПа; |

| Р2тр | — избыточное давление на выходе отводящего трубопровода, МПа; |

| Т1 | — температура рабочей среды до клапана, К; |

| Твых.тр | — температура рабочей среды на выходе отводящего трубопровода, К; |

| ρ1 | — плотность газа или водяного пара при параметрах Р1 и Т1, кг/м3; |

| ρ2 | — плотность жидкости, кг/м3; |

| G | — ускорение силы тяжести, м/с2; |

| К | — показатель адиабаты; |

| R |

— газовая постоянная, Дж/кг•град;

агрегатное состояние рабочей среды: газ, газожидкостная смесь (определяют по параметрам Р1 и Т1). |

Г.2.Клапаны, работающие на жидких средах

Г.2.1.Рассчитать эффективную площадь F2,мм2, по формуле

где α2 — коэффициент расхода,

F — площадь седла, мм2.

Г.2.2.Выбрать клапан с таким условным диаметром DN, у которого эффективная площадь будет не меньше эффективной площади F2, рассчитанной по формуле (Г.1), и не превышать ее более чем на 30 %.

Кроме того, для двухпозиционного клапана во избежание его неустойчивой работы эффективная площадь не должна превышать расчетную эффективную площадь более чем на 10 %.

Г.3.Клапаны, работающие на газе и водяном паре

Г.3.1. Расчет и выбор клапана при отсутствии отводящего трубопровода

Г.3.1.1.Рассчитать плотность газа до клапана ρ1,кг/м3, если она не указана в исходных данных, по формуле,

где В4 — коэффициент сжимаемости реального газа. Значения В4 приведены в ГОСТ12.2.085.

Для водяного пара плотность до клапана определяют по значениям Р1 и Т1 из справочников.

Г.3.1.2.Рассчитать отношение давлений β по формуле

Г.3.1.3.Рассчитать критическое отношение давлений βкр по формуле

Г.3.1.4.Рассчитать коэффициенты В1и В3 по формулам, а В2 определить по таблице Г.1.

Таблица Г.1

| β | Значения В2 при k, равном | |||

|---|---|---|---|---|

| 1,100 | 1,135 | 1,310 | 1,400 | |

| 0,500 | 1,000 | 1,000 | 1,000 | 1,000 |

| 0,528 | 1,000 | 1,000 | 1,000 | 1,000 |

| 0,545 | 1,000 | 1,000 | 1,000 | 0,990 |

| 0,577 | 1,000 | 1,000 | 0,990 | 0,990 |

| 0,586 | 1,000 | 0,980 | 0,990 | 0,990 |

| 0,600 | 0,990 | 0,957 | 0,975 | 0,990 |

| 0,700 | 0,965 | 0,955 | 0,945 | 0,930 |

| 0,800 | 0,855 | 0,850 | 0,830 | 0,820 |

| 0,900 | 0,655 | 0,650 | 0,628 | 0,620 |

При β ≤ βкр

При β > βкр

Г.3.1.5.Рассчитать эффективную площадь клапана F1,мм2, по формуле

-для водяного пара

-для газа

Г.3.1.6.Рассчитать критическую скорость vкp,мм2, по формуле

Г.3.1.7.Рассчитать плотность рабочей среды на выходе из клапана ρвых, кг/м3, по формуле

Г.3.1.8.Рассчитать площадь выходного патрубка клапана Fвых, мм2, по формуле

Г.3.1.9.Рассчитать диаметр выходного патрубка Dвых,мм, по формуле

Г.3.1.10.По диаметру выходного патрубка Dвых,рассчитанному по формуле (Г.13), выбрать ближайшее большее значение диаметра выходного патрубка Dвых и соответствующее ему значение номинального диаметра клапана DNвх (DN входного патрубка).

Г.3.1.11.По значению номинального диаметра клапана DN выбрать клапан, у которого эффективная площадь будет не меньше эффективной площади F1, рассчитанной по формуле Г.8 или Г.9, и не превышает ее более чем на 30 %.

Г.3.2. Расчет и выбор клапана при наличии отводящего трубопровода

Г.3.2.1.Рассчитать плотность газа до клапана, если она не указана в исходных данных, по формуле Г.2 или определить из справочников.

Г.3.2.2.Рассчитать отношение давлений по формуле Г.3, критическое отношение давлений по формуле Г.4, коэффициент В1 по формуле Г.5 и коэффициент В3 по формуле Г.6 и определить коэффициент В1 по таблице Г.1.

Г.3.2.3.Рассчитать эффективную площадь клапана по формуле Г.8 или Г.9.

Г.3.2.4.Рассчитать критическую скорость на конце отводящего трубопровода vкр.тр, м/с, по формуле

Г.3.2.5.Рассчитать плотность газа на конце отводящего трубопровода ρвых.тр, кг/м3, по формуле

Плотность водяного пара определить при Р2вых и Tвых.тр из справочников.

Г.3.2.6.Рассчитать на конце отводящего трубопровода его проходную площадь Fвых.тр, мм2, по формуле

Г.3.2.7.Рассчитать диаметр отводящего трубопровода на его конце Dвых.тр, мм, по формуле

Если расчетный диаметр на конце трубопровода не совпадает со значением из нормального ряда чисел, то принять его значение, равным ближайшему большему значению, приведенному в государственных стандартах на трубы.

Г.3.2.8.По диаметру выходного патрубка Dвых.тр, рассчитанному по формуле (Г.17), выбрать ближайшее большее значение диаметра выходного патрубка DNвых и соответствующее ему значение номинального диаметра клапана DNвх (DN входного патрубка).

Г.3.2.9.По значению номинального диаметра клапана DNвыбрать клапан, у которого эффективная площадь будет не меньше эффективной площади F1, рассчитанной по формуле Г.8 или Г.9, и не превышает ее более чем на 30 %.

Г.3.2.10.Рассчитать критическую скорость на выходе из клапана по формуле Г.10.

Г.3.2.11.Рассчитать плотность рабочей среды на выходе из клапана ρвых, кг/м3, по формуле

Г.3.2.12.Рассчитать давление на выходе из клапана для газа Р2 , МПа, по формуле

Абсолютное давление на выходе из клапана для водяного пара определяют по справочным таблицам при плотности ρвых,рассчитанной по формуле (Г.18), и Т1.

Г.3.2.13.Сопротивление отводящего трубопровода должно быть таким, чтобы давление на выходе из клапана было не меньше давления, рассчитанного по формуле (Г.19).

Г.3.2.14.Рассчитать суммарный коэффициент сопротивления отводящего трубопровода по формуле

Г.3.2.15.Во избежание «запирания» рабочей среды по длине тракта отводящего трубопровода обеспечить постоянство массового расхода соблюдением следующего равенства:

Fвых vкр ρвых = … = Fi тр vкр ρi тр = … = Fвых.тр vкр ρвых.тр,(Г.21)

где F тр — площадь трубопровода в i- м сечении

ρi тр — плотность газа или водяного пара в i -м сечении.

<< назад /в начало/ вперед >>

10 Декабря 2013 г.

| Особенности выбора клапанов: |

|

Клапан — это устройство, предназначенное для открытия, закрытия, а также регулирования потока горючей смеси, которая попадает в цилиндры двигателя и выпуска отработавших газов. Клапана бывают впускными и выпускными, является частью газораспределительного механизма. Для нормальной работы четырехтактного двигателя требуется, как минимум, по два клапана на каждый цилиндр — впускной клапан и выпускной клапан. В данный момент широкое распространение получили клапаны тарельчатого типа со стержнем. Для качественного наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается немного больше, чем у выпускного. Клапана выбираются исходя из следующих характеристик:

Важно: проверку и регулировку зазаоров в клапанном механизме производят раз в два года или через 20000 — 30000 (км) пробега транспортного средства, а также при необходимости. |

Условие безударной

посадки тарелки клапана на седло.

Для определения

основных размеров клапана поршневого

насоса (диаметр отверстия седла, диаметр

тарелки, максимальная высота подъема

клапана, вес тарелки и сила натяжения

пружины) производится гидравлический

расчет, после чего определяются остальные

конструктивные размеры деталей клапана.

Расчету на прочность подвергается

тарелка клапана, а также устанавливается

возможность наиболее длительной

эксплуатации взаимно соприкасающихся

поверхностей тарелки и седла клапана.

Если через клапан

поршневого насоса перекачивается

двухфазная жидкость с содержанием

твердой фазы (например, глинистый

раствор), абразивные свойства которой

могут разъедать смачиваемую поверхность

седла. Опорные поверхности тарелки и

седла клапана, то тарелку и седло клапана

у таких насосов изготавливают из

легированных сталей с последующей

термической обработкой отмеченных

поверхностей, что увеличивает их

твердость и сопротивляемость износу.

Спокойная работа

клапана может быть обеспечена при

отсутствии стука в процессе посадки

тарелки на седло. В настоящее время

существуют несколько методов определения

условий безударной посадки тарелки на

седло клапана.

При работе на воде

максимальная скорость посадки тарелки

клапана на седло, при которой появляется

стук, составляет

мм/с.

Профессор И. И.

Куколевский опытным путем установил,

что посадка тарелки клапана на седло

происходит без заметного стука, если

мм/с, где

— максимальная высота подъема тарелки

клапана, мм;—

угловая скорость вращения кривошипа.

При

,

гдеn

– частота вращения кривошипа, мин-1,

мм/с,

или при

(80)

С помощью этого

выражения можно определить

при известномn.

Большее значение

зависимости (68) следует принимать для

более легкой тарелки клапана, у которой

скорость посадки и запаздывание закрытия

меньше, чем у массивных клапанов,

работающих при тех же условиях. Важное

значение, для работы клапанов имеет

вязкость перекачиваемой жидкости, с

увеличением которой смягчается посадка

тарелки на седло.

Конструкция

клапанов современных буровых поршневых

насосов, предназначенных для перекачки

глинистых растворов, вязкость которых

больше, чем вязкость воды, позволяет

осуществлять безударную посадку тарелки

клапана при

В этом случае

обеспечиваются приемлемая скорость

посадки тарелки клапана и достаточный

срок службы.

В буровых поршневых

насосах причиной износа клапана является

не ударная посадка тарелки клапана со

стуком, а наличие в промывочной жидкости

твердых частиц, которые, попадая на

опорную поверхность клапана, вызывают

местное поверхностное выкрашивание.

При этом нарушается герметичность, что

и становится причиной разрушения

резинового уплотнения.

После определения

расчет

производят с использованием формулы

(45). С помощью этой формулы запишем

выражение для определения диаметра

тарелки клапана:

Коэффициенты

расхода можно найти при помощи формул

(54), (58) и (59). Если конструкция клапана и

условия его эксплуатации не позволяют

использовать отмеченные эмпирические

формулы, то для определения μ

следует воспользоваться опытными

данными. Коэффициент расхода должен

как можно меньше отличаться от

максимального (для воды

).

Величина

теоретической скорости сщ

обычно берется в пределах 3 – 6 м/с. При

перекачке вязких, горячих и легкоиспаряющихся

жидкостей теоретическая скорость

истечения из – под клапана может быть

и меньше, чем 3 м/с. Если поршневой насос

работает с отрицательной высотой

всасывания, то скорость сщ

может быть больше, чем 6 м/с (у быстроходных

поршневых насосов с

об/мин можно принять

м/с).

Скорость в отверстии

седла нагнетательного клапана принимается

от 2 до 4 м/с. а в седле всасывающего

клапана – от 1 до 3 м/с. Зная скорость

сщ

определяют

нагрузку на клапан при помощи формулы

.

(81)

После преобразования

выражения (81) формула для расчета

натяжения пружины запишется следующим

образом:

.

(82)

Силу тяжести G

тарелки клапан и пружины в перекачиваемой

жидкости надо принимать как можно меньше

для уменьшения массы и связанной с ней

инерции.

При закрытом

клапане натяжение пружины должно

составлять

По известным

формулам определяют размеры пружины:

-

диаметр проволоки:

(83)

где

-радиус

пружины;— допускаемое напряжение кручения;

-

число витков:

(84)

где

— постоянная пружины

(85)

(— модуль упругости второго рода, модуль

сдвига).

Радиус пружины

выбирается из конструктивных соображений.

Ширину а

опорной поверхности тарелки клапана

обычно берут в пределах 2 – 5 мм.

Во избежание

смятия и возникновения остаточной

деформации опорную поверхность клапана

следует проверить на удельное давление.

Допускаемое удельное давление при

закаленных опорных поверхностях клапана

78,4 МПа.

В клапанах буровых

поршневых насосов проекция площади

опорной поверхности тарелки на плоскость,

перпендикулярную к оси клапана,

определяется по допускаемым удельным

давлениям так, чтобы в пределах

ещё можно было поместить резиновое

уплотнение шириной 7 – 9 мм.

Для клапанов

буровых насосов

,

а ширина резиновой

поверхности

.

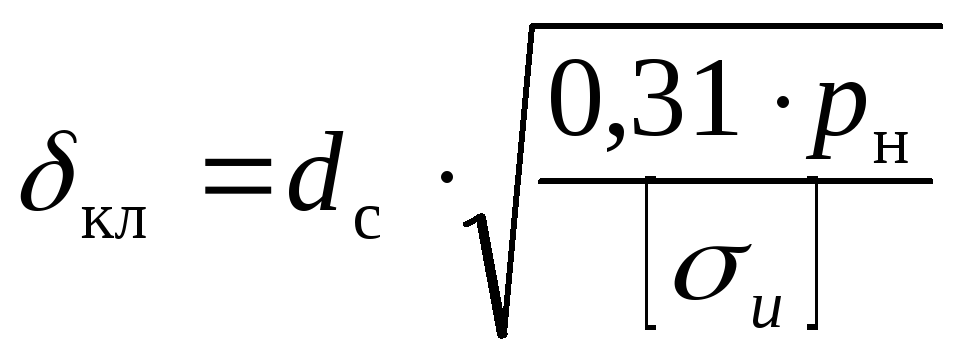

Толщина тарелки

клапана δкл

должна обеспечить соответствующую

жесткость с тем, чтобы прогиб её не

нарушал герметичность клапана.

Тарелка клапана

рассчитывается как круглая пластина,

нагруженная равномерной нагрузкой и

опирающаяся на жесткий контур. Расчетная

формула записывается так:

(86)

где dс

– диаметр

отверстия седла клапана; рн

— наибольшее

давление в цилиндре;

—

допустимое напряжение изгиба пластины.

Установлено, что

нормальная, безударная работа клапана

происходит при соблюдении условия:

hmax∙n≤ 700,

(87)

где hmax– максимальная высота подъёма тарелки

над седлом, мм;n–

число двойных ходов поршня в минуту.

У современных

буровых насосов максимальная высота

hmaxподъема тарелки над седлом составляет

в среднем 6 мм, но у некоторых насосов

она может достигать 10 – 15 мм.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #