В предыдущих статьях мы рассмотрели теорию и практику расчёта шкивов для поликлиновидных ремней. По рассчитанным данным, создали сам привод и провели замеры скоростей. И вот что можем сказать — методика вычислений оказалась достаточно точной, в связи с чем, мы решили создать аналогичную статью, но уже для расчёта диаметров шкивов для клиновых ремней. Также как и в предыдущем материале (все ссылки предоставим ниже), для удобства и упрощения расчётов, мы сделали онлайн калькулятор, где можно просто вводить данные и получать искомые значения.

Как и полагается, для начала немного теории о клиновидных ремнях. Клиновые или клиновидные ремни — это ремни трапециевидного сечения с боковыми рабочими сторонами. Такие ремни работают на шкивах с канавками соответствующего профиля. Глубина канавок шкивов должна быть такой, чтобы при погружении в него ремня, между внутренней поверхностью ремня и дном желобка шкива сохранялся небольшой зазор (см. рисунок). В отличие от плоскоремённой передачи, клиновые ремни отличаются повышенными силами сцепления со шкивами и, следовательно, повышенной тяговой способностью.

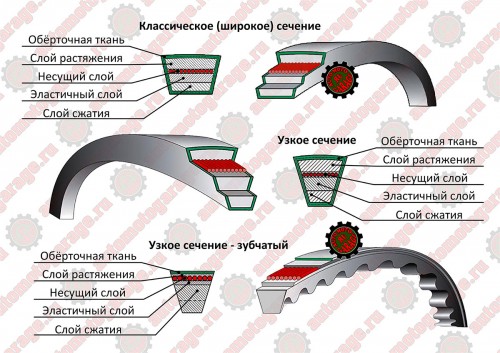

Рассмотрим три самых распространённых типа клиновых ремней:

- классическое (широкое сечение);

- узкое сечение;

- узкое сечение с зубчатой кромкой.

Типовой клиновой ремень состоит из следующих частей:

- корда, представляющего собой основной несущий слой, расположенный примерно по центру сечения ремня, он выполняется из прочных нитей или волокон;

- слоя растяжения, расположенного над кордом;

- эластичного слоя, расположенного под кордом;

- слоя сжатия;

- обертки ремня в виде нескольких слоев прорезиненной ткани.

Корд выполняют из химических волокон: вискозы, капрона, лавсана, полиэстера. В настоящее время применяют также корд из арамида и кевлара, что повышает нагрузочную способность ремня. Эластичный слой и слой растяжения формируют сечение ремня и передают возникающие усилия несущему слою (корду). Тканевая обертка имеет низкий коэффициент трения и повышенную износостойкость.

Узкие клиновые ремни появились в связи с повышением прочности корда. При равных габаритах ремённой передачи они позволяют передавать в 1,5 — 2 раза большие мощности, могут работать при более высоких скоростях и с большей частотой перегибов. Однако, минимальный диаметр шкива для этого типа ремней больше, чем у классического подобного сечения.

Ремни с зубчатой кромкой являются дальнейшим развитием ремней узкого и классического сечения. Они не имеют тканевой обертки боковых граней. Вместо неё, боковые грани шлифуют с высокой точностью, что обеспечивает равномерное сцепление с канавками шкива. Фасонные зубцы обеспечивают снижение и равномерное распределение изгибающих и тепловых напряжений. Также уменьшается шум. Такие ремни могут работать при шкивах меньшего диаметра, чем ремни других сечений, либо передавать большую мощность при тех же оборотах и диаметрах шкивов. Увеличение номинальной мощности составляет не менее 15%.

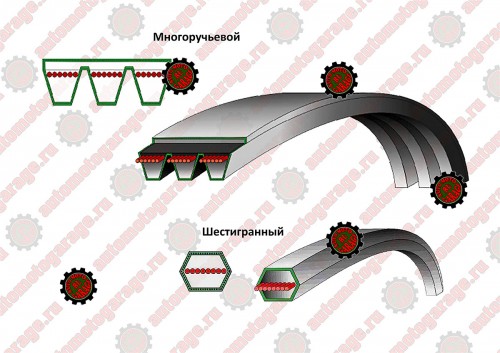

Помимо трёх вышеприведённых типов ремней в приводах ещё используются и другие разновидности клиновых ремней. Подробно на них останавливаться не будем, принцип у них тот же, они только немного отличаются конфигурацией.

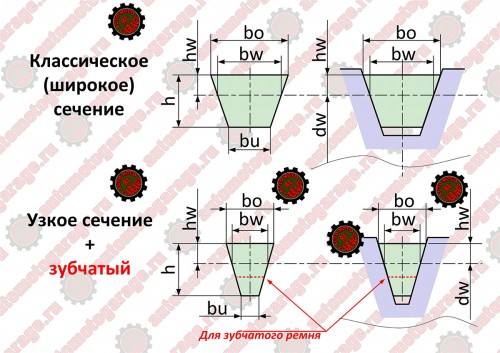

Перейдём к детальному рассмотрению характеристик приводных ремней. На рисунке ниже приведены чертежи трёх основных сечений клиновых ремней. На чертежах указаны их ключевые параметры. Для каждого типа ремней, эти параметры можно определить самостоятельно из таблиц ниже рисунка.

Таблица размеров сечений классических ремней.

| Обозначение DIN | 8 | 10 | 13 | 17 | 20 | 22 | 25 | 32 | 40 |

| Обозначение ISO/B.S. | — | Z | A | B | — | C | — | D | E |

| Обозначение ГОСТ | — | 0 | А | Б | — | В | — | Г | Д |

| Ширина b0, мм≈ | 8 | 10 | 13 | 17 | 20 | 22 | 25 | 32 | 40 |

| Ширина bw, мм | 6,7 | 8,5 | 11,0 | 14,0 | 17,0 | 19,0 | 21,0 | 27,0 | 32,0 |

| Ширина bu, мм ≈ | 4,6 | 5,9 | 7,5 | 9,4 | 11,4 | 12,4 | 14,0 | 18,3 | 22,8 |

| Высота ремня h, мм ≈ | 5 | 6 | 8 | 11 | 12,5 | 14 | 16 | 20 | 25 |

| Высота hw, мм ≈ | 2,0 | 2,5 | 3,3 | 4,2 | 4,8 | 5,7 | 6,3 | 8,1 | 12,0 |

| Минимальный диаметр шкива dwmin, мм | 35,5 | 45 | 71 | 112 | 140 | 180 | 224 | 315 | 450 |

| Максимальная частота перегибов, fbmax, с-1 | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 |

| Максимальная окружная скорость, V, м/с | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Масса погонного метра, m, кг/м | 0,04 | 0,06 | 0,105 | 0,17 | 0,24 | 0,30 | 0,43 | 0,63 | 0,97 |

| Расчетная длина, Lw, мм | |||||||||

| От | 549 | 472 | 590 | 658 | 948 | 1142 | 1461 | 2075 | 5082 |

| До | 1269 | 2522 | 5030 | 7143 | 6048 | 8052 | 9061 | 12575 | 11282 |

| Разница длины Lw и внутренней Li, мм | 19 | 22 | 30 | 43 | 48 | 52 | 61 | 75 | 82 |

Таблица размеров ремней узкого сечения.

| Обозначение DIN | SPZ | SPA | SPB | SPC |

| Обозначение ISO/B.S. | SPZ | SPA | SPB | SPC |

| Обозначение ГОСТ | УО | УА | УБ | УВ |

| Ширина b0, мм ≈ | 9,7 | 12,7 | 16,3 | 22,0 |

| Ширина bw, мм | 8,5 | 11,0 | 14,0 | 19,0 |

| Ширина bu, мм ≈ | 4,0 | 5,6 | 7,1 | 9,3 |

| Высота ремня h, мм ≈ | 8 | 10 | 13 | 18 |

| Высота hw, мм ≈ | 2,0 | 2,8 | 3,5 | 4,8 |

| Минимальный диаметр шкива dwmin, мм | 63 | 90 | 140 | 224 |

| Максимальная частота перегибов, fbmax, с-1 | 100 | 100 | 100 | 100 |

| Максимальная окружная скорость, V, м/с | 40 | 40 | 40 | 40 |

| Масса погонного метра, m, кг/м | 0,073 | 0,10 | 0,178 | 0,38 |

| Расчетная длина, Lw, мм | ||||

| От | 512 | 647 | 1250 | 2000 |

| До | 3550 | 4500 | 8000 | 12250 |

| Разница длины Lw и внутренней Li, мм | 13 | 18 | 22 | 30 |

Таблица размеров ремней с фасонным зубом без обёртки боковых граней.

| Стандарт | DIN 2215/ISO 4184 | DIN 7753 Часть 1/ISO 4184 | |||||

| Обозначение DIN | 5 | 6 | 7 | XPZ | XPA | XPB | XPC |

| Обозначение ISO/B.S. | — | Y | — | SPZ | SPA | SPB | SPC |

| Ширина b0, мм ≈ | 5 | 6 | 8 | 10 | 13 | 16,5 | 22 |

| Ширина bw, мм | 4,2 | 5,3 | 6,7 | 8,5 | 11,0 | 14,0 | 19,0 |

| Высота ремня h, мм ≈ | 3 | 4 | 5 | 8 | 9 | 13 | 17 |

| Высота hw, мм ≈ | 1,3 | 1,6 | 2,0 | 2,0 | 2,8 | 3,5 | 4,8 |

| Минимальный диаметр шкива dwmin, мм | 16 | 20 | 31,5 | 50 | 63 | 100 | 160 |

| Максимальная частота перегибов, fbmax, с-1 | 120 | 120 | 120 | 120 | 120 | 120 | 120 |

| Максимальная окружная скорость, V, м/с | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Масса погонного метра, m, кг/м | 0,015 | 0,023 | 0,041 | 0,072 | 0,112 | 0,192 | 0,37 |

| Расчетная длина, Lw, мм | |||||||

| От | 171 | 285 | 171 | 590 | 590 | 1250 | 2000 |

| До | 611 | 865 | 611 | 3550 | 3550 | 3550 | 3550 |

| Разница длины Lw и внутренней Li, мм | 11 | 15 | 19 | — | — | — | — |

На сегодняшний день, ремни одинакового сечения и длины от разных производителей стандартизованы и взаимозаменяемы. Однако, нужно учитывать, что ремни, имеющие одинаковое сечение и длину могут иметь различную нагрузочную способность. Это связано с тем, что у них может быть различен материал корда (например, арамид вместо полиэстера), введены подкордовые слои или применены другие конструктивные решения, повышающие несущую способность. Такие ремни, как правило, имеют другую маркировку или индекс.

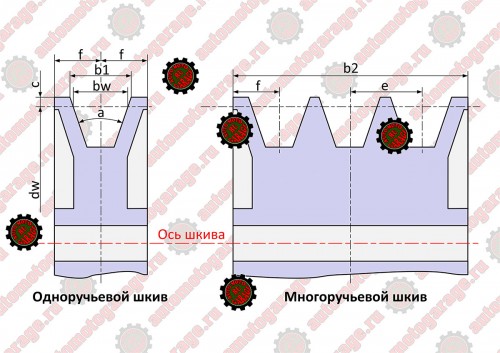

Ответной частью приводного ремня является шкив. Соответственно эффективность привода зависит также и от шкивов, которые в свою очередь, также как и ремни, стандартизованы. Ниже приведён чертёж профиля сечения шкива для клиновидного ремня. На чертеже указаны все основные параметры, значения которых будут приведены в соответствующих таблицах после чертежа.

Таблица канавок шкивов классического сечения

| бозначение DIN Обозначение B.S./ISO |

XPZ/SPZ SPZ |

XPA/SPA SPA |

XPB/SPB SPB |

XPC/SPC SPC |

| Ширина bw, мм | 8,5 | 11,0 | 14,0 | 19,0 |

| Ширина канавки b1, мм ≈ | 9,7 | 12,7 | 16,3 | 22,0 |

| Высота c, мм | 2,0 | 2,8 | 3,5 | 4,8 |

| Расстояние между канавками e, мм | 12±0,3 | 15±0,3 | 19±0,4 | 25,5±0,5 |

| Расстояние от торца f, мм | 8±0,6 | 10±0,6 | 12,5±0,8 | 17±1,0 |

| Глубина канавки t, мм | 11+0,6 | 14+0,6 | 18+0,6 | 24+0,6 |

| Угол канавки α=34º при dw, мм | ≤80 | ≤118 | ≤190 | ≤315 |

| Угол канавки α=38º при dw, мм | >80 | >118 | >190 | >315 |

| Отклонение размера α | ±1 º | ±1 º | ±1 º | ±1 º |

| Ширина шкива b2, мм при числе канавок |  |

|||

| 1 | 16 | 20 | 25 | 34 |

| 2 | 28 | 35 | 44 | 59,5 |

| 3 | 40 | 50 | 63 | 85 |

| 4 | 52 | 65 | 82 | 110,5 |

| 5 | 64 | 80 | 101 | 136 |

| 6 | 76 | 95 | 120 | 161,5 |

| 7 | 88 | 110 | 139 | 187 |

| 8 | 100 | 125 | 158 | 212,5 |

| 9 | 112 | 140 | 177 | 238 |

| 10 | 124 | 155 | 196 | 263,5 |

| 11 | 136 | 170 | 215 | 289 |

| 12 | 148 | 185 | 234 | 314,5 |

Таблица канавок шкивов узкого сечения.

| бозначение DIN Обозначение B.S./ISO |

5 — |

6 Y |

(8) — |

10 Z |

13 A |

17 B |

(20) — |

22 C |

(25) — |

32 D |

40 E |

| Ширина bw, мм | 4,2 | 5,3 | 6,7 | 8,5 | 11,0 | 14,0 | 17,0 | 19,0 | 21,0 | 27,0 | 32,0 |

| Ширина канавки b1, мм ≈ | 5,0 | 6,3 | 8,0 | 9,7 | 12,7 | 16,3 | 20,0 | 22,0 | 25,0 | 32,0 | 40,0 |

| Высота c, мм | 1,6 | 1,6 | 2,0 | 2,0 | 2,8 | 3,5 | 5,1 | 4,8 | 6,3 | 8,1 | 12,0 |

| Расстояние между канавками e, мм | 6±0,3 | 8±0,3 | 10±0,3 | 12±0,3 | 15±0,3 | 19±0,4 | 23±0,4 | 25,5±0,5 | 29±0,5 | 37±0,6 | 44±0,8 |

| Расстояние от торца f, мм | 5±0,5 | 6±0,6 | 7±0,8 | 8±0,6 | 10±0,6 | 12,5±0,8 | 15±0,8 | 17±1,0 | 19±1,0 | 24±2,0 | 29±2,0 |

| Глубина канавки t, мм | 6+0,6 | 7+0,6 | 9+0,6 | 11+0,6 | 14+0,6 | 18+0,6 | 18+0,6 | 24+0,6 | 24+0,6 | 24+0,6 | 24+0,6 |

| Угол канавки α=32º при dw, мм | ≤50 | ≤63 | ≤75 | — | — | — | — | — | — | — | — |

| Угол канавки α=34º при dw, мм | — | — | — | ≤80 | ≤118 | ≤190 | ≤250 | ≤315 | ≤355 | — | — |

| Угол канавки α=36º при dw, мм | >50 | >63 | >75 | — | — | — | — | — | — | ≤500 | ≤630 |

| Угол канавки α=38º при dw, мм | — | — | — | >80 | >118 | >190 | >250 | >315 | >355 | >500 | >630 |

| Отклонение размера α | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±1 º | ±30’ | ±30’ | ±30’ |

| Ширина шкива b2, мм при числе канавок |  |

||||||||||

| 1 | 10 | 12 | 14 | 16 | 20 | 25 | 30 | 34 | 38 | 48 | 58 |

| 2 | 16 | 20 | 24 | 28 | 35 | 44 | 53 | 59,5 | 67 | 85 | 102.5 |

| 3 | 22 | 28 | 34 | 40 | 50 | 63 | 76 | 85 | 96 | 122 | 147 |

| 4 | 28 | 36 | 44 | 52 | 65 | 82 | 99 | 110,5 | 125 | 159 | 191,5 |

| 5 | 34 | 44 | 54 | 64 | 80 | 101 | 122 | 136 | 154 | 196 | 236 |

| 6 | 40 | 52 | 64 | 76 | 95 | 120 | 145 | 161,5 | 183 | 233 | 280,5 |

| 7 | 60 | 74 | 88 | 110 | 139 | 168 | 187 | 212 | 270 | 325 | |

| 8 | 84 | 100 | 125 | 158 | 191 | 212,5 | 241 | 307 | 369,5 | ||

| 9 | 112 | 140 | 177 | 214 | 238 | 270 | 344 | 414 | |||

| 10 | 124 | 155 | 196 | 237 | 263,5 | 299 | 381 | 458,5 | |||

| 11 | 136 | 170 | 215 | 260 | 289 | 328 | 418 | 503 | |||

| 12 | 148 | 185 | 234 | 283 | 314,5 | 357 | 455 | 547,5 |

Таблица размеров углубленных канавок.

| Обозначение DIN 7753 Обозначение B.S./ISO 3790 |

XPZ/SPZ SPZ |

XPA/SPA SPA |

XPB/SPB SPB |

XPC/SPC SPC |

|

| Обозначение DIN 2215 Обозначение B.S./ISO 3790 |

10 Z |

13 A |

17 B |

22 C |

|

| Ширина bw, мм | 8,5 | 11,0 | 14,0 | 19,0 | |

| Ширина канавки b1, мм при α=34º ≈ | 11 | 15 | 18,9 | 26,3 | |

| Ширина канавки b1, мм при α=38 ≈ | 11,3 | 15,4 | 19,5 | 27,3 | |

| Высота c, мм | 40 | 6,5 | 8,0 | 12,0 | |

| Расстояние между канавками e, мм | 14±0,3 | 18±0,3 | 23±0,4 | 31±0,5 | |

| Расстояние от торца f, мм | 9±0,6 | 11,5±0,6 | 14,5±0,8 | 20,0±1,0 | |

| Глубина канавки t, мм | 13,0 | 18,0 | 22,5 | 31,5 | |

| Угол канавки α=34º при dw, мм | DIN 7753 | 63…80 | 90…118 | 140…190 | 224…315 |

| Угол канавки α=38º при dw, мм | >80 | >118 | >190 | ||

| Угол канавки α=34º при dw, мм | DIN 2215 | 50…80 | 71…118 | 112…190 | 190…315 |

| Угол канавки α=38º при dw, мм | >80 | >118 | >190 | ||

| Отклонение размера α | ±1 º | ±1 º | ±1 º | ±1 º | |

| Ширина шкива b2, мм при числе канавок |  |

||||

| 1 | 18 | 23 | 29 | 40 | |

| 2 | 32 | 41 | 52 | 71 | |

| 3 | 46 | 59 | 75 | 102 | |

| 4 | 60 | 77 | 98 | 133 | |

| 5 | 74 | 95 | 121 | 164 | |

| 6 | 88 | 113 | 144 | 195 | |

| 7 | 102 | 131 | 167 | 226 | |

| 8 | 116 | 149 | 190 | 257 | |

| 9 | 130 | 167 | 213 | 288 | |

| 10 | 144 | 185 | 236 | 319 | |

| 11 | 158 | 203 | 259 | 350 | |

| 12 | 172 | 221 | 282 | 381 |

Обычно для нас с вами — самодельщиков (в хорошем смысле этого слова), исходными данными для расчёта является сам приводной механизм и его характеристики. В качестве приводного механизма может быть электродвигатель, вал отбора мощности дизельной или бензиновой установки и так далее. Кроме мощности у любого привода ещё одним важным параметром является номинальная частота вращения его вала. В расчёте она обозначается n1. Данный параметр указывается на шильдике агрегата. Если эта информация не известна, то запустив его, при помощи тахометра её можно определить.

На пути конструирования или проектирования у нас может быть два варианта задач. Они зависят от того, откуда мы начинаем расчёт или проще говоря какие детали и части механизмов у нас есть.

Первый вариант — мы его называем «расчёт с чистого». Он начинает расчёт с чётко поставленной задачи и имеет следующие исходные данные:

— n1, частота вращения ведущего вала, измеряется в оборотах в минуту;

— n2, частота вращения ведомого вала, также измеряется в оборотах в минуту;

— приводной ремень (марка, модель), от него зависит минимальный диаметр шкива;

— минимальный диаметр шкива, измеряется в миллиметрах. Его выбираем по таблице в зависимости от приводного ремня. Можно конечно минимальный диаметр шкива определить самому, на свой страх и риск. В этом случае, если принять значение минимального шкива ещё меньше, чем регламентируется для конкретного ремня, то ресурс этого приводного ремня будет меньше.

Искомым значением в этом варианте, будет диаметр шкива для ведомого вала D2, измеряется в миллиметрах.

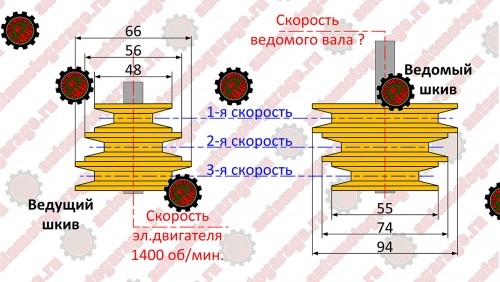

Второй вариант. Здесь исходные данные диктуются имеющимися деталями и агрегатами (как на примере ниже):

— n1, частота вращения ведущего вала (скорость электродвигателя);

— D1, диаметр ведущего шкива, тот который установлен на электродвигателе;

— D2, диаметр ведомого шкива, ответный шкив ремённой передачи.

— Тип ремня под данный привод. Если его нет, можно определить измерив параметры шкива и после подобрать его по таблице.

Во втором варианте, искомым значением будет скорость вращения ведомого вала n2, измеряется в оборотах в минуту.

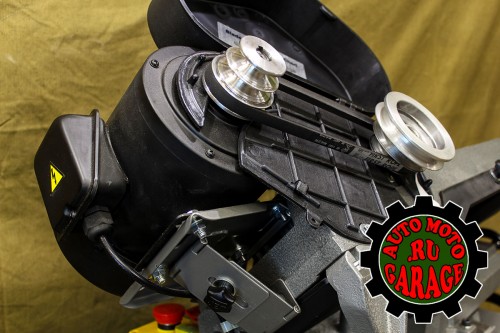

Теперь мы подошли к самому расчёту. В качестве наглядного примера для вычислений параметров шкивов клиновидного ремня, мы будем использовать механизм ленточной пилы.

Данный механизм имеет три ступени скоростей. На электродвигателе имеется вся нужная нам информация.

Далее мы можем замерить геометрические размеры каждого шкива и создать чертёж. После по этому чертежу, мы при помощи онлайн калькулятора можем вычислим скорость. А по итогам вычислений выполнить измерения значений фактических скоростей и сравнить их расчётными.

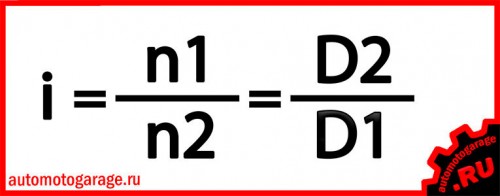

Расчёт параметров привода ремённой передачи сводится к двум формулам. При помощи первой находим передаточное отношение. Передаточное отношение можно найти, зная диаметры обоих шкивов или скорости вращения обоих валов, формула для расчёта приведена ниже.

Определив передаточное отношение можно, переходить к расчёту диаметров шкивов. Формула для расчёта приведена ниже.

Значение диаметра ведущего шкива D1, определяется исходя из характеристик применяемого ремня, или замеряем по факту. В таблицах выше, для ремней классического, узкого сечения и ремней с фасонным зубом, приведены значения минимальных диаметров шкивов. По возможности рекомендуется использовать шкивы и с большим диаметром, отступив немного от минимального значения. Чуть больший диаметр в отличие от минимального значения, увеличит срок службы приводного ремня.

Теперь перейдём к онлайн калькулятору. Начнём с инструкции как пользоваться данным калькулятором. Но, сперва, определимся с единицами измерений. Все параметры кроме скорости указываем в миллиметрах, скорость указываем в оборотах в минуту. В поле «Скорость двигателя (ведущий вал)» вводим значение, указанное на шильдике электродвигателя. В поле «Диаметр шкива электродвигателя», вводим значение, минимально регламентируемое для конкретного типа ремня, выбирается из таблиц. Далее вводим параметр скорости, с которым мы хотим, чтобы вращался ведомый вал. По итогам введённых данных остаётся нажать кнопку «Рассчитать». Диаметр ответного шкива мы получим в соответствующем поле ниже.

Расчёт шкивов для поликлиновидного ремня приведён по следующе ссылке: Расчёт диаметров шкивов ремённой передачи с использованием поликлиновидного ремня. Онлайн калькулятор.

В следующей статье, рассмотрим расчёт длины клинового ремня на примере ремённого привода ленточной пилы, который привели выше. Расчёт длинны приводного клиновидного ремня. Онлайн калькулятор.

Ещё ниформация для расчётов ремённого привода:

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с использованием клиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с применение плоского ведомого шкива. Онлайн калькулятор.

Расчёт длинны приводного поликлиновидного ремня. Онлайн калькулятор.

Расчёт длинны приводного клиновидного ремня. Онлайн калькулятор.

Расчёт и подбор натяжного ролика для поликлиновидного ремня

Расчёт и подбор натяжного ролика для клиновидного ремня

Точим шкив для поликлиновидного ремня

Тест ремённого привода. Поликлиновидный ремень. Первая передача.

Онлайн калькуляторы на все случаи жизни, рекомендуем ознакомиться:

Расчёт количества масла для бензина,

Расчёт масла для топливной смеси — ёмкость без маркировки объёма,

Расчёт шунтирующего сопротивления амперметра,

Онлайн калькулятор — закон Ома (ток, напряжение, сопротивление) + Мощность,

Расчет трансформатора с тороидальным магнитопроводом,

Расчет трансформатора с броневым магнитопроводом.

-

Виктор (Гость)4 февраля 2020 / 08:28

-

Друзья, у вас ошибка , правильно i=d2/d1

-

vinserg4 февраля 2020 / 09:15

-

Виктор, спасибо, точно! поправили

-

Алексей (Гость)6 августа 2020 / 22:24

-

спасибо, очень полезная и интересная статья

-

Иван (Гость)2 декабря 2020 / 00:53

-

СЕРГЕЙ (Гость)8 декабря 2020 / 11:53

-

СПАСИБО.ОЧЕНЬ ИНТЕРЕСНО И ПОУЧИТЕЛЬНО.

-

Виталий (Гость)27 декабря 2020 / 21:50

-

Здравствуйте! Есть двигатель 960 оборотов в минуту. есть шкив на ведомом валу 137 мм, нужно было уменьшить обороты на ведомом валу 350 оборотов в минуту, на калькуляторе подсчет выдал 50 мм шкив для электродвигателя, выточил у токаря шкив 50 мм, а сегодня тесть мне говорит чтобы уменьшить обороты нужно было шкив на двигатель делать больше в диаметре чем на ведомом валу. Поправьте, кто прав?

-

vinserg28 декабря 2020 / 01:50

-

Здравствуйте! Сделал перерасчёт. Вы рассчитали всё верно. Тесть не прав. Для проверки правильной работы, как будет собрана конструкция, предлагаю сделать метки на обоих шкивах и прокрутить от руки любой из шкивов (около 10 оборотов) и подсчитайте обороты ответного шкива. После сведите полученные данные в пропорцию и у вас всё обойдётся.

-

Gawwija (Гость)7 декабря 2021 / 09:00

-

Добрый день.

А как подобрать диаметры шкивов с фиксированной длиной ремня и фиксированным межцентровым расстоянием между шкивами?

Например:

Двигатель 3000 оборотов

На ведомом валу должен стоять шкив с 3-мя ручьями.

На 3000, 2000 и 1000 оборотов.

Ремень один, просто перекидывается. При этом расстояние между центрами шкивов фиксированное 300 мм, или минимум подвижное, только для натяга -

vinserg7 декабря 2021 / 16:55

-

Приветствуем! На данный момент прямого калькулятора для этой задачи нет. Мы учтём пожелание и вероятней всего и на эту тему тоже сделаем онлайн инструмент. Сейчас можно пойти от обратного и при помощи двух калькуляторов этого https://automotogarage.ru/equipment/metalworking/pulley/calculate_length_of_klin_belt/ и этого https://automotogarage.ru/equipment/metalworking/pulley/calculate_wedge-shaped_belt/?p=1#msg2455 методом перебора сделать расчёт. Каждую ступень нужно будет рассчитывать отдельно.

-

Сергей Фёдоров (Гость)26 марта 2022 / 19:18

-

Спасибо, всё доходчиво и понятно. Вопрос такой, если на валу рубанка стоит 2-х ручьевой шкив под профиль А — первый размер D=87мм , второй (внешний) D=74мм.Нужны скорости 4500 и 6000об/мин, двигатель 4квт, 2800об/мин. Как поступить если ведущий шкив заказывать , на 87мм ,6000 вешать или на 74мм!? Спасибо за ответ!

Насчёт диаметра, я по Вашему калькулятору уже всё посчитал ! -

Сергей (Гость)5 февраля 2023 / 01:33

-

Вот, не хватило мне в результатах расчета получить расчет о скорости ремня в Метрах в секунду… пришлось считать отдельно. А меж тем, это важный параметр.

-

vinserg6 февраля 2023 / 09:34

-

Пришлите методику, по которой считали, рассмотрим доработку калькулятора.

Ременная передача передает крутящий момент с ведущего вала на ведомый. В зависимости от передаточного числа она может повышать или понижать обороты. Передаточное число зависит от соотношения диаметров шкивов — приводных колес, связанных ремнем.

При расчете параметров привода нужно также учитывать мощность на ведущем валу, скорость его вращения и общие габариты устройства.

Устройство ременной передачи, ее характеристики

Ременная передача представляет собой пару шкивов, соединенных бесконечным закольцованным ремнем. Эти приводные колеса, как правило, располагают в одной плоскости, а оси делают параллельными, при этом приводные колеса вращаются в одном направлении. Плоские (или круглые) ремни позволяют изменять направление вращения за счет перекрещивания, а взаимное расположение осей- за счет использования дополнительных пассивных роликов. При этом теряется часть мощности.

Клиноременные приводы за счет клиновидной формы поперечного сечения ремня позволяют увеличить площадь зацепления его со шкивом ременной передачи. На нем делается канавка по форме клина. Зубчатоременные приводы имеют зубцы равного шага и профиля на внутренней стороне ремня и на поверхности обода. Они не проскальзывают, позволяя передавать большую мощность.

Для расчета привода важны следующие основные параметры:

- число оборотов ведущего вала;

- мощность, передаваемую приводом;

- потребное число оборотов ведомого вала;

- профиль ремня, его толщина и длина;

- расчетный, наружный, внутренний диаметр колеса;

- профиль канавки (для клиноременного);

- шаг передачи (для зубчатоременного)

- межосевое расстояние;

Вычисления обычно проводят в несколько этапов.

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

- расчетный Dрасч;

- наружный Dнар;

- внутренний, или посадочный Dвн.

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца. Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Расчет диаметра шкива

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

i=n1/n2

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

D2= D1/i.

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

D2/D1=n2/n1

На практике расчет ведущего колеса проводят, исходя из:

- Размеров и конструкции ведущего вала. Деталь должна надежно крепится на валу, соответствовать ему по размету внутреннего отверстия, способу посадки, крепления. Предельно минимальный диаметр шкива обычно берется из соотношения Dрасч ≥ 2,5 Dвн

- Допустимых габаритов передачи. При проектировании механизмов требуется уложиться в габаритные размеры. При этом учитывается также межосевое расстояние. чем оно меньше, тем сильнее сгибается ремень при обтекании обода и тем больше он изнашивается. Слишком большое расстояние приводит к возбуждению продольных колебаний. Расстояние также уточняют, исходя из длины ремня. Если не планируется изготовление уникальной детали, то длину выбирают из стандартного ряда.

- Передаваемой мощности. Материал детали должен выдержать угловые нагрузки. Это актуально для больших мощностей и крутящих моментов.

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

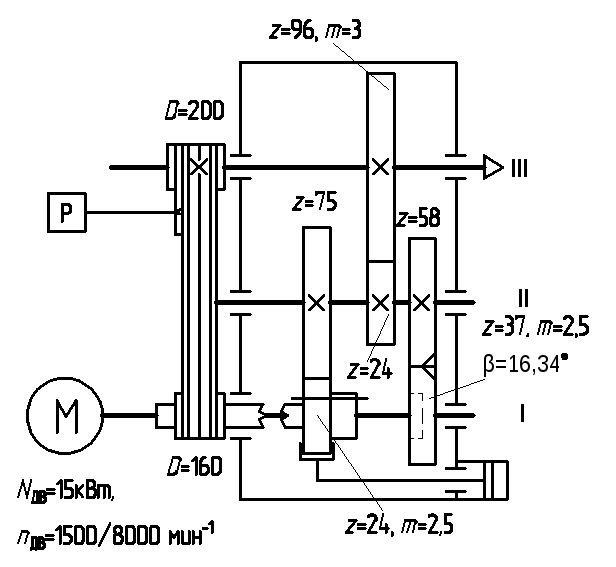

Добрый день. Считал по формуле (уравнению) шкивы мелкие, для мелкого шпинделя, вот такие:

С передаточными 1:5, 3 ,2, и 1:1. Считал вот по этой схеме:

V0/V1=D1/D01 D1+D01=D2+D02=D3+D03

V0/V2=D2/D02 V0/V3=D3/D03

где: V0 — обороты двигателя (первичных шкивов)

V1 — обороты вторичных вала в первом ручье

V2 — обороты вторичного вала во втором ручье

V3 — обороты вторичного вала в третьем ручье

D01,D02,D03 — диаметры первичных шкивов

D1,D2,D3 — диаметры вторичных шкивов, соответственно

Вроде бы все сходиться, но когда в солиде пректируешь ремень, то их длина отличается примерно на 1 мм от передачи. Ролика натяжного не будет,т.к. обороты большие, но будет двигаться площадка на направлялках с пружиной. Но вопрос больше почему так? Может есть какой то коэффицент?

Вопрос господ Рабынина и Новикова, Нижегородская область.

Просим ответить, как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

|

| Рис. 1. Поперечное сечение клинового ремня: а — ширина ремня наибольшая; а1 — ширина ремня наименьшая; h — высота профиля ремня; ацт — ширина ремня на уровне центра тяжести сечения; zцт — расстояние центра тяжести от верхней кромки ремня; ф — угол между сторонами клина (угол при вершине клина) |

Сначала несколько слов о клиноременной передаче — одной из самых распространенных систем для передачи вращательного движения при помощи шкивов и приводного ремня (такую передачу используют в широких диапазонах нагрузок и скоростей). У нас выпускают приводные ремни двух типов — собственно приводные (по ГОСТ 1284) и для автотракторных двигателей (по ГОСТ 5813). Ремни того и другого типа несколько отличаются друг от друга по размерам. Характеристики некоторых ремней приведены в таблицах 1 и 2, поперечное сечение клинового ремня показано на рис. 1. Оба типа ремней имеют клиновидную форму с углом при вершине клина в 40° с допуском ± 1°. Минимальный диаметр меньшего шкива также указан в таблицах 1 и 2. Однако при выборе минимального диаметра шкива следует еще учитывать линейную скорость движения ремня, которая не должна превышать 25…30 м/с, а лучше (для большей долговечности ремня), чтобы эта скорость находилась в пределах 8… 12 м/с.

|

| Таблица 1. Стандартные приводные клиновые ремни |

Примечание. Названия тех или иных параметров приведены в подрисуночных надписях к рис. 1.

|

| Таблица 2. Клиновые ремни для автотракторных двигателей |

Примечание. Название тех или иных параметров приведены в подрисуночных подписях к рис. 1.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

D1=19000*V/n,

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 — ε)/(n1/n2),

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

D2 = D1*(n1/n2)

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

Lmin = 0,5x(D1+D2)+3h,

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax <= 2*(D1+D2).

Но в любом случае значение межцентрового расстояния L зависит от параметров используемого ремня:

L = А1+√(A12 — А2),

где L — расчетное межцентровое расстояние, мм; А1 и А2 — дополнительные величины, которые придется вычислять. Теперь разберемся с величинами А1 и А2. Зная диаметры обоих шкивов и стандартную длину выбранного ремня, определить значения А1 и А2 совсем несложно:

А1 = [Ls — π*(D1+D2)/2]/4, а

А2 = [(D2 — D1)2]/8,

где L — стандартная длина выбранного ремня, мм; D1 и D2 — диаметры шкивов, мм.

Размечая плиту для установки электродвигателя и приводимого во вращение устройства, например, круглой пилы, требуется предусмотреть возможность перемещения электродвигателя на плите. Дело в том, что расчет не дает абсолютно точного расстояния между осями двигателя и пилы. Кроме того, необходимо обеспечить возможность натяжения ремня и компенсировать его растяжение.

|

| Рис. 2. Конфигурация ручья шкива под клиновой ремень: с — (-) расстояние от центра тяжести профиля ремня до наружной кромки шкива; Dрас — расчетный диаметр шкива; b — ширина ручья шкива по наружному диаметру; Dнар — наружный диаметр шкива; е — высота ручья; 2s — толщина шкива по наружному диаметру; ф — угол при вершине ручья |

Конфигурация ручья шкива и его размеры приведены на рис. 2. Размеры, обозначенные на рисунке буквами, имеются в приложениях к соответствующим ГОСТам и в справочниках. Но если ГОСТов и справочников нет, все необходимые размеры ручья шкива можно примерно определить по размерам имеющегося клиновидного ремня (см. рис. 1), считая, что

е = с + h;

b = ацт+2c*tg(ф/2) = а;

s = а/2+(4…10).

Поскольку интересующий нас случай связан с ременной передачей, передаточное отношение которой не очень большое, на угол охвата ремнем меньшего шкива мы при расчете внимания не обращаем.

Угол конуса ручья шкива зависит от диаметра шкива и марки ремня. Понятно, чем меньше диаметр шкива и тоньше ремень, тем сильнее последний деформируется при огибании шкива. Углы между сторонами ручья шкива, в зависимости от марки ремня и диаметра шкива, приведены в таблице 3.

|

| Таблица 3. Конфигурация шкива (угол между сторонами ручья) в зависимости от его диаметра и от марки ремня |

Важной информацией при расчете ременной передачи является мощность привода, поэтому в таблице 4 приведены соответствующие рекомендации по выбору ремня для конкретных условий эксплуатации.

|

| Таблица 4. Рекомендуемые типы ремней в зависимости от передаваемой мощности и линейной скорости движения ремня |

В качестве практических рекомендаций скажем, что материалом для шкивов может быть любой металл. Добавим также, что для получения максимальной мощности от трехфазного электродвигателя, включенного в однофазную сеть, емкости конденсаторов должны быть следующими:

Ср = 66Рн и Сп = 2Ср = 132Рн,

где Сп — емкость пускового конденсатора, мкФ; Ср — емкость рабочего конденсатора, мкФ; Рн — номинальная мощность двигателя, кВт.

Для клиноременной передачи немаловажным обстоятельством, сильно сказывающимся на долговечности ремня, является параллельность осей вращения шкивов.

Источник: https://homemade-product.ru/

Диаметры шкивов и скорость ремня

Диаметры шкивов определяются в зависимости

от типа передачи, передаваемой мощности

и передаточного отношения. Расчет

передачи выполняется по диаметру малого

шкива D1,

минимальное значение которого для

клиновых ременных передач представлено

в табл. П36, для поликлиновых – в табл.

П38. Диаметры шкивов клиноременной и

поликлиновой передачи по ГОСТ 50641-94

(соответствуют ряду чиселRа40,

с предпочтением по рядуRа20):

63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280,

315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000 и т.д.

При выборе диаметров из числа стандартных

следует учитывать, что при меньших

диаметрах уменьшаются габариты передачи,

но увеличивается число ремней.

Диаметры делительных окружностей

зубчатых шкивов определяют по формуле

D = mz.

При этом окружная скорость ремня на

ведущем шкиве, м/с: v1= πD1n1/60000;

на ведомом –v2= πD2n2/60000.

Скоростиv1 и

v2не должны

быть меньше допустимых значений, табл.

2.39, табл. П36, табл. П38, табл. П49.

Угол обхвата

Дуга обода шкива, на которой он

соприкасается с ремнем, называется

дугой обхвата, а соответствующий ей

центральный угол называется углом

обхвата α (рис. 2.39). Угол обхвата ремнем

меньшего шкива определяется по выражению:

α = 180º – 57º(D2–D1)/a,

град.

По углу обхвата вычисляется угол между

ветвями ремня (рис. 2.39), град:

γ = 180º – α.

Для зубчатых ремней по углу α определяют

число зубьев в зацеплении на малом

шкиве:

z0=z1/ 360º.

Межосевое расстояние и расчетная длина ремня

Межосевое расстояние аопределяется

в основном конструкцией привода.

Например, межцентровое расстояние

передачи 160/200, изображенной на рис. 2.41,

будет определяться как сумма межосевых

расстояний междуI,IIвалами иII,IIIвалами.

Рис. 2.41.

Кинематическая схема привода со сложенной

структурой

Минимальные значения а зависят от

типа передачи и диаметров шкивов.

Рекомендуемоеадля клиноременных

и зубчатых передач по ГОСТ 1284.3-96:

0,7 (D1+D2)a2 (D1+D2).

Для поликлиновых передач аограничивают

углом обхвата1500.

После определения межцентрового

расстояния a, находится

расчетная длина ремняLp,

мм:

Lр= 2a+π(D1+D2)/2 + (D2–D1)2/(4a).

Длина ремней отечественного производства

стандартизована. Для нормальных сечений

Lвыбирается по рядуRa40, для узких и

поликлиновых ремней – по рядуRa20.

Для ремней импортного производства

длина ремня приведена в табл. 2.41, табл.

2.44.

При заданной длине ремня межосевое

расстояние aпересчитывается:

.

При этом расположение валов в редукторе

может поменяться (рис. 2.16).

Для зубчатых ремней по расчетной длине

ремня определяется расчетное число

зубьев ремня zр:

zр=Lp/(πm).

Полученное значение zрокругляется до ближайшего целого по

табл. П39. После этого устанавливается

окончательная длина зубчатого ремня,

мм:

L=πmzр.

2.9.5. Методика расчета ременных передач по тяговой способности

Основными критериями расчета ременных

передач являются тяговая способность

или прочность сцепления ремня со шкивом

и долговечность ремня. Ограниченное

число типоразмеров стандартных клиновых

ремней позволило определить допускаемую

нагрузку для каждого типоразмера ремня,

а расчет передачи свести к подбору типа

и числа ремней по методике, изложенной

в ГОСТ 1284.3-80.

Соседние файлы в папке Устинов

- #

- #

- #

- #

- #