Главная » Вес крепежа » Расчет длины обычного болта по толщине пакета

Подбор длины обычного болта в зависимости от толщины стягиваемого пакета

Данный калькулятор предназначен для расчета длины обычных болтов по ГОСТ 7798-70, ГОСТ Р ИСО 4014-2013.

Для вычисления требуемой длины болта нужны следующие данные: толщина пакета, количество и высота гаек, количество и толщина шайб, шаг резьбы.

Формула подбора длины болта:

Длина болта = толщина пакета (толщина соединяемых деталей, пластин) + высота гаек + толщина шайб + выступающий конец

Подбор длины обычного болта по толщине стягиваемого пакета

|

||||||||

|

Минимальная длина болта М16 — 75 мм. Количество витков резьбы выступающих из гайки — 3.1 Максимальная длина болта М16 — 90 мм. Количество витков резьбы выступающих из гайки — 10.6 |

||||||||

|

Длина резьбы болта 16*75 — 38 мм. Шаг резьбы — 2.0 мм. Высота гайки по ГОСТ — 14.8 мм. Толщина шайбы — 3.0 мм. |

1. Введите необходимую толщину соединяемых пластин, деталей (толщину пакета)

2. Выберите необходимое количество гаек и шайб

2. Щелкните мышью на любом свободном месте страницы

3. И вот Вы видите длину болта, который Вам необходим!

Всё очень просто — с новым калькулятором подбора крепежа в зависимости от толщины соединяемых деталей у Вас нет необходимости копаться в ГОСТах и таблицах!

Теперь подсчет длины болта занимает секунды!

Расчет длины болта по толщине пакета. Расчет длины болта онлайн. Толщина пакета болта. Вычисление длины болта.

Расчет длины болта

Длина болта l

рассчитывается по формуле:

l

= n

+ m

+ S

+ H

+ K

Полученный результат

сравниваем со стандартным значением

ряда длин болтов по ГОСТ 7798-70, где находим

два ближайших размера болта. Берем

ближайшее стандартное значение длины

болта. Округлять размер необходимо в

большую сторону.

Условное обозначение

болта записывают под соответствующим

чертежом.

Пример записи:

Болт М12

60.5.8 ГОСТ 7798-70*,

где

М — тип резьбы;

12

— диаметр резьбы;

60

— длина болта;

5.8

— класс прочности.

На учебных чертежах

допускается опускать класс прочности.

Тогда условное обозначение болта

запишется:

Болт

М12

60 ГОСТ 7798-70*.

Определение

геометрических размеров соединения

шпилькой

Для вычерчивания

заданного соединения шпилькой вначале

необходимо определить рабочую длину

шпильки и глубину отверстия под

ввертываемый конец шпильки.

Глубина отверстия

под шпильку зависит от материала, в

который ввертывают шпильку.

Пусть l1=d.

Расчет шпильки

Определение рабочей длины шпильки

производим по формуле:

l=l1

+ n+

S

+ H

+ K

Подставив в формулу

значения параметров, получим рабочую

длину шпильки.

Полученный результат

сравниваем со стандартным значением

ряда длин шпилек по ГОСТ 22032-76*, где

находим ближайший размер по стандарту.

Условное обозначение шпильки записывают

под изображением соответствующего

чертежа.

Пример условного

обозначения шпильки:

Шпилька М1050.

5.8 ГОСТ 22032-76*,

где

М — тип резьбы;

10 — диаметр резьбы;

50 — рабочая длина

шпильки;

5.8 — класс прочности.

На учебных

чертежах допускается опускать класс

прочности. Тогда условное обозначение

болта запишется:

Шпилька М10

50 ГОСТ 22032-76*

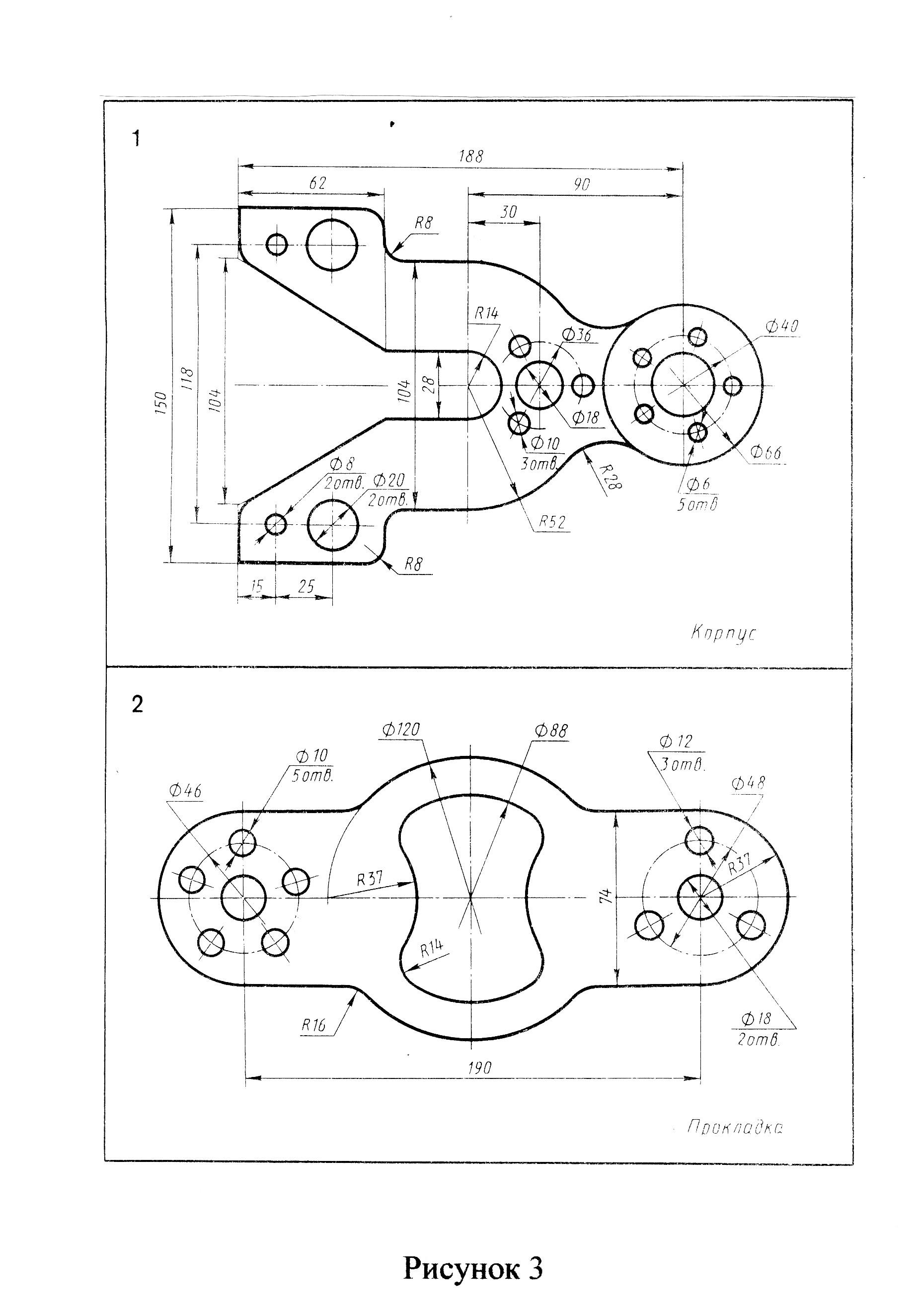

Лист

14 Деталирование сборочного чертежа

Целевое

назначение листа: получить

навыки чтения сборочных чертежей и

составления рабочих чертежей деталей

по сборочному чертежу.

Методические

указания к выполнению листа. Образец

выполнения чертежей деталей приведен

на рисунке 15 в приложении, чертеж

«корпуса», выполненного по сборочному

чертежу рисунок 13 , и спецификации — на

рисунке 14. Задание

выдает преподаватель.

Номера

деталей брать согласно выданному

заданию. Каждую деталь вычертить на

отдельном формате чертежной бумаги. К

каждому сборочному чертежу прилагаются

спецификация, описание устройства и

работы сборочной единицы. Сборочный

чертеж не перечерчивается.

Деталированием

называется разработка и выполнение

рабочих чертежей деталей по сборочному

чертежу. С помощью описания сборочной

единицы и спецификации прочитать

сборочный чертеж, т. е. Выяснить устройство

и принцип действия сборочной единицы.

Из каких деталей и в каком количестве

состоит сборка. Для получения полного

представления о геометрической форме

каждой детали нужно помнить о проекционной

связи, помнить, что каждая деталь на

всех изображениях имеет одинаковую,

самостоятельную штриховку, а смежные

детали штрихуются иначе. Необходимо

установить, какие изображения будут

даны на чертеже, и определить положение

плоскостей для разрезов и сечений.

Рекомендуется,

прежде чем начать чертить рабочий чертеж

детали, предварительно выполнить эскиз

этой детали. Эскиз не сдается с контрольной

работой, а служит необходимым

вспомогательным этапом в разработке

рабочего чертежа детали.

Прочитав

сборочный чертеж, следует:

1

Определить и выбрать количество видов,

разрезов, сечений для каждой детали.

При этом количество изображений на

чертеже детали не должно быть обязательно

таким же, как на сборочном чертеже.

Допуски и посадки на учебных чертежах

проставлять не требуется.

2

Расположить деталь на чертеже

соответственно расположению ее заготовки

при обработке. Литейные детали —

соответственно положению в изделии.

3

Определить по сборочному чертежу

размеры, необходимые для выполнения

чертежа детали. Масштаб указан в основной

надписи сборочного чертежа.

4

Проставить обозначения шероховатости

, опираясь на справочную литературу.

5

Перечертить детали с эскиза, заранее

выбрав формат листа и продумав

композиционное расположение изображений;

вычертить основную надпись и дополнительную

рамку 7014

в левом верхнем углу формата.

Заполнить

основную надпись, взяв данные из карты

и спецификации.

Порядок

выполнения листа. Чертежи

деталей выполняют на отдельных листах

формата А4 или А3. Стандартные детали

деталированию не подлежат. На одном из

чертежей деталей кроме ортогональных

проекций вычерчивается аксонометрическая

проекция детали (допускается выполнение

аксонометрии на отдельном листе).

Лист

15 Чтение сборочного чертежа

Целевое

назначение листа: получить

навыки чтения сборочных чертежей.

Методические

указания к листу. Лист

15 по теме «Чтение чертежа» состоит из

письменных ответов на вопросы, заданные

по сборочному чертежу. Ответы записывают

в тетрадке в клеточку.

Порядок

выполнения листа:

1

С помощью описания сборочного чертежа

и спецификации прочитать сборочный

чертеж изделия. Определить назначение

сборочной единицы.

2

Разобраться в изображениях изделия.

Определить, какие даны виды, разрезы,

если есть — сечения, дополнительные

виды. Выяснить, с какой целью дано то

или иное изображение, как пространственно

расположены секущие плоскости для

получения разрезов, сечений и какие

детали они пересекают.

3

Читая описание и находя по номерам

позиций детали в спецификации и на

сборочном чертеже, определить, из каких

деталей и в каком количестве состоит

изделие.

4

Выяснить, как соединяются детали между

собой.

5

Выяснить взаимодействие деталей между

собой во время работы.

6

По сборочному чертежу продумать порядок

разборки и сборки изделия.

Ответы

должны быть полными и пишутся чернилами.

Вопросы переписывать не следует.

Вопросы

к сборочному чертежу

1

Как называется изделие, изображенное

на сборочном чертеже, и какое обозначение

имеет сборочный чертеж?

2

Какое назначение имеет изделие?

3

Сколько изображений дано на сборочном

чертеже?

4

Каково назначение каждого изображения?

5

На каких изображениях показан корпус?

6

Укажите детали, смежные с корпусом.

7

Каково назначение корпуса?

8

Укажите способы соединения корпуса со

смежными деталями.

9

Сколько изображений нужно для корпуса

при составлении его рабочего чертежа?

10

Дать обозначение резьбы корпуса.

Лист

16 Схемы кинематические

Целевое назначение

листа: изучить

обозначения условные графические (УГО),

применяемые в кинематических схемах

общего машиностроения, приборостроения

и других отраслей промышленности;

приобрести навыки вычерчивания УГО

элементов.

Кинематические

схемы имеют классификацию, термины и

определения, которые устанавливает

ГОСТ 2.701 – 84.

Методические

указания к выполнению листа.

Все элементы схемы

показывают условными графическими

обозначениями или упрощенно в виде

внешних контурных очертаний.

Схему вычерчивают,

как правило, в виде развертки на плоскости

или в аксонометрической проекции.

На принципиальной

кинематической схеме изображают:

— валы, оси, стержни,

шатуны – сплошными основными линиями;

— зубчатые колеса,

червяки, шкивы в иде упрощенных внешних

очертаний – сплошнми линиями толщиной

S/2;

— контур изделия,

в который вписана схема или ее часть, —

сплошными тонкими линиями толщиной

S/3.

На принципиальной

кинематической схеме указывают:

Наименование

каждой группы элементов с учетом ее

основного функционального назначения,

которое наносят на полке линии-выноски,

проведенной от соответствующей группы;

Основные

характеристики и параметры кинематичексих

элементов, определяющие исполнительные

движения рабочих органов изделия или

его составных частей.

Каждому кинематическому

элементу схемы присваивают порядковый

номер, начиная от источника движения,

или буквенное позиционное обозначение.

Валы допускается

нумеровать римскими цифрами, все

остальные элементы нумеруют только

арабскими цифрами. Порядковый номер

элемента проставляют на полке

линии-выноски. Под полкой указывают

основные характеристики и параметры

данного кинематического элемента.

Данные об элементах

схемы записывают в таблицу «Перечень

элементов», которая располагается над

основной надписью. Элементы записывают

в перечень, начиная от источника движения

арабскими цифрами, перечисляют в порядке

возрастания номеров.

Порядок

выполнения листа. На

листе чертежной бумаги формата А3

вычертить схему кинематическую

принципиальную средней сложности. Над

основной надписью выполнить перечень

элементов, входящих в схему. Заполнить

основную надпись и таблицу «Перечень

элементов» стандартным шрифтом.

Задание

на кинематическую принципиальную схему

выдается преподавателем на практическом

занятии.

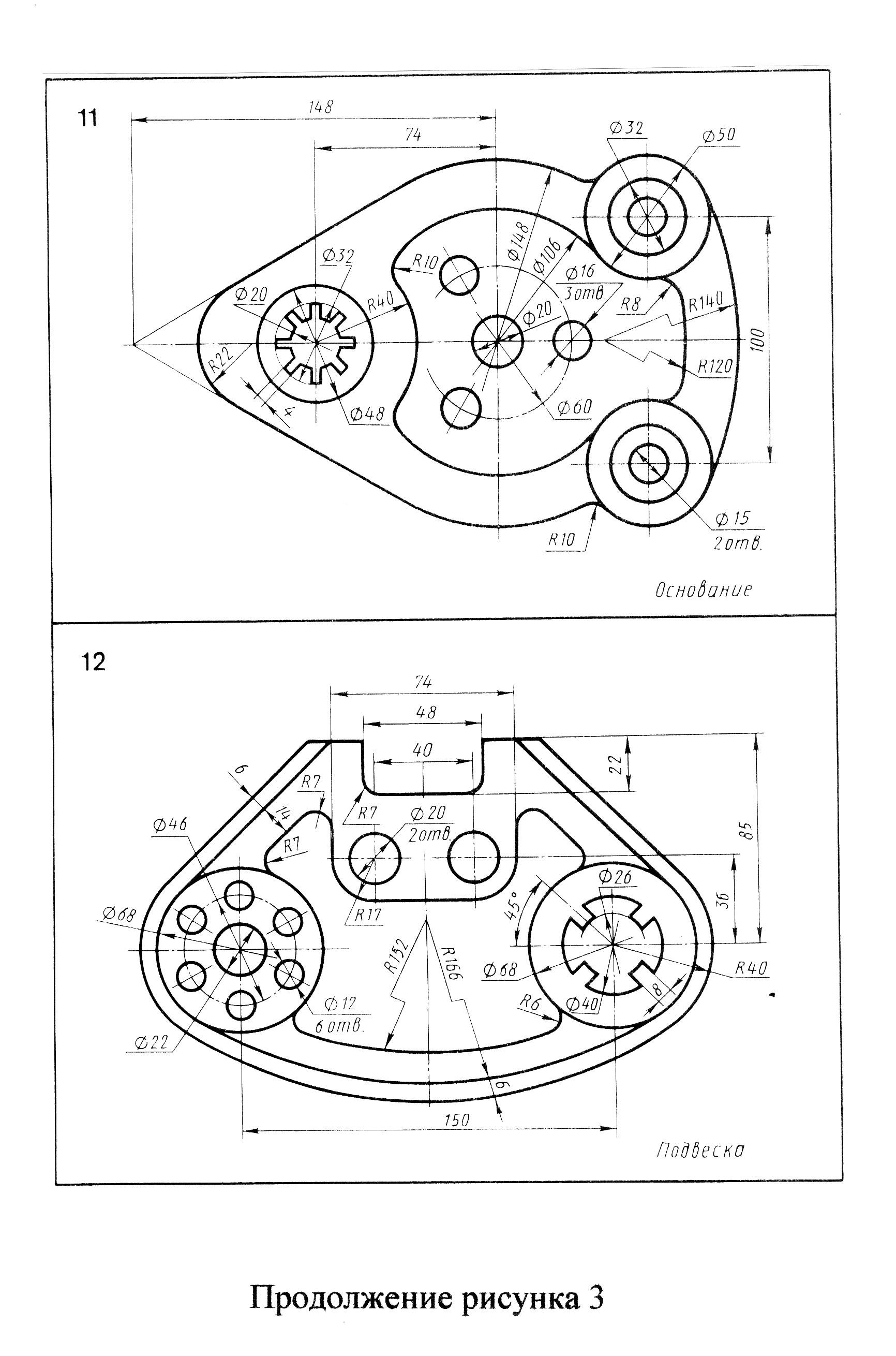

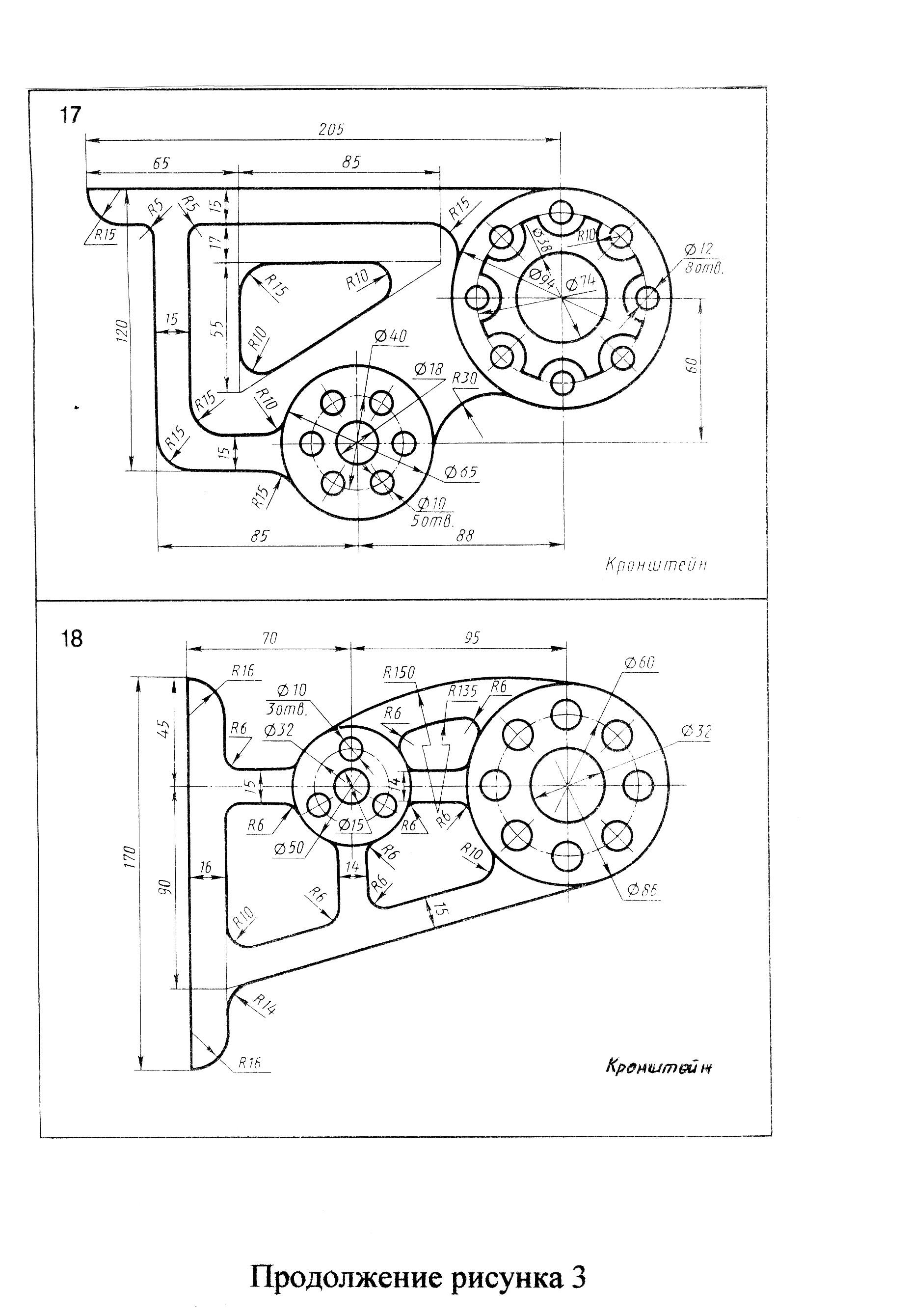

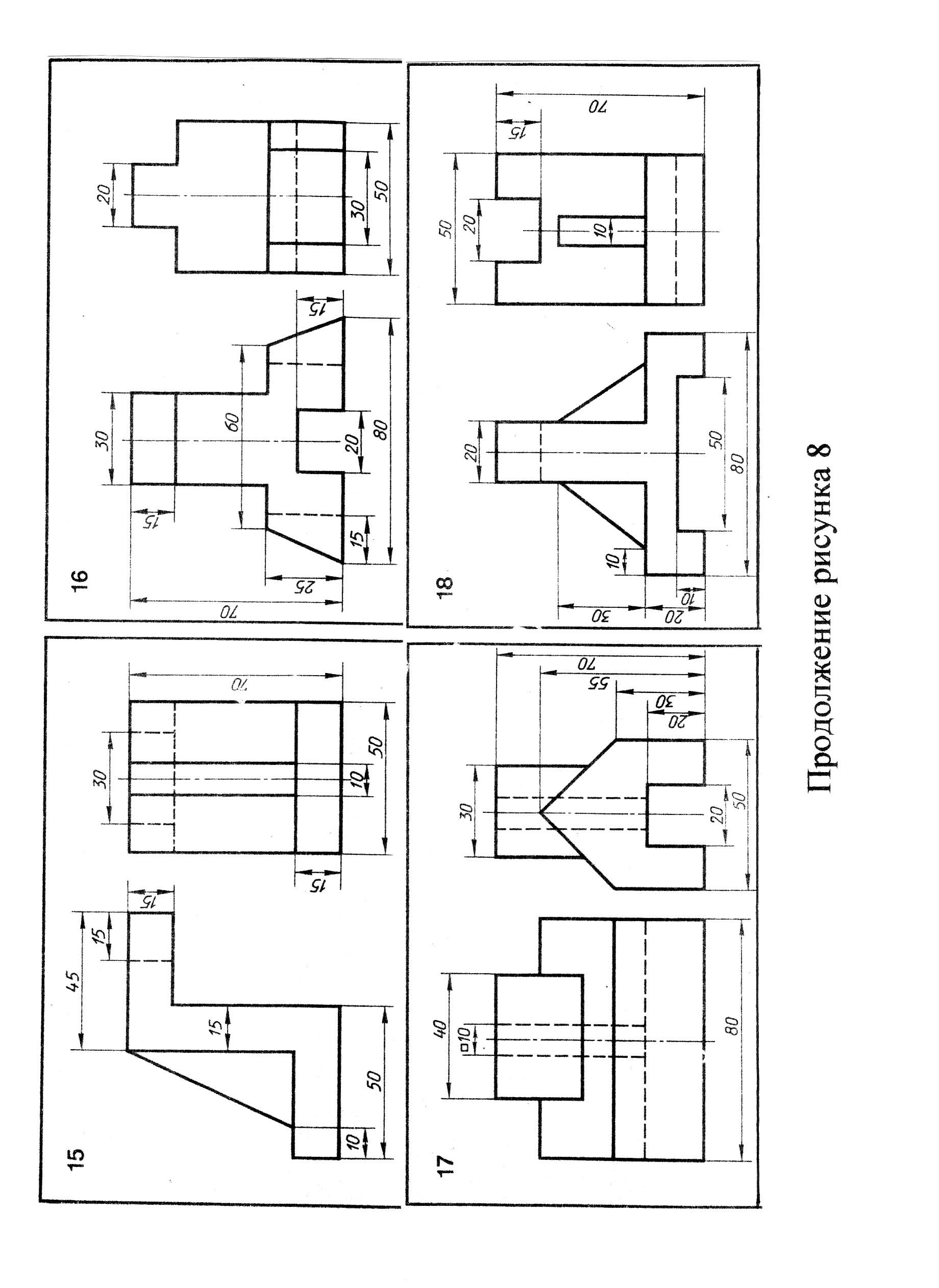

Рисунок

1

Рисунок 11

Рисунок 12

Рисунок

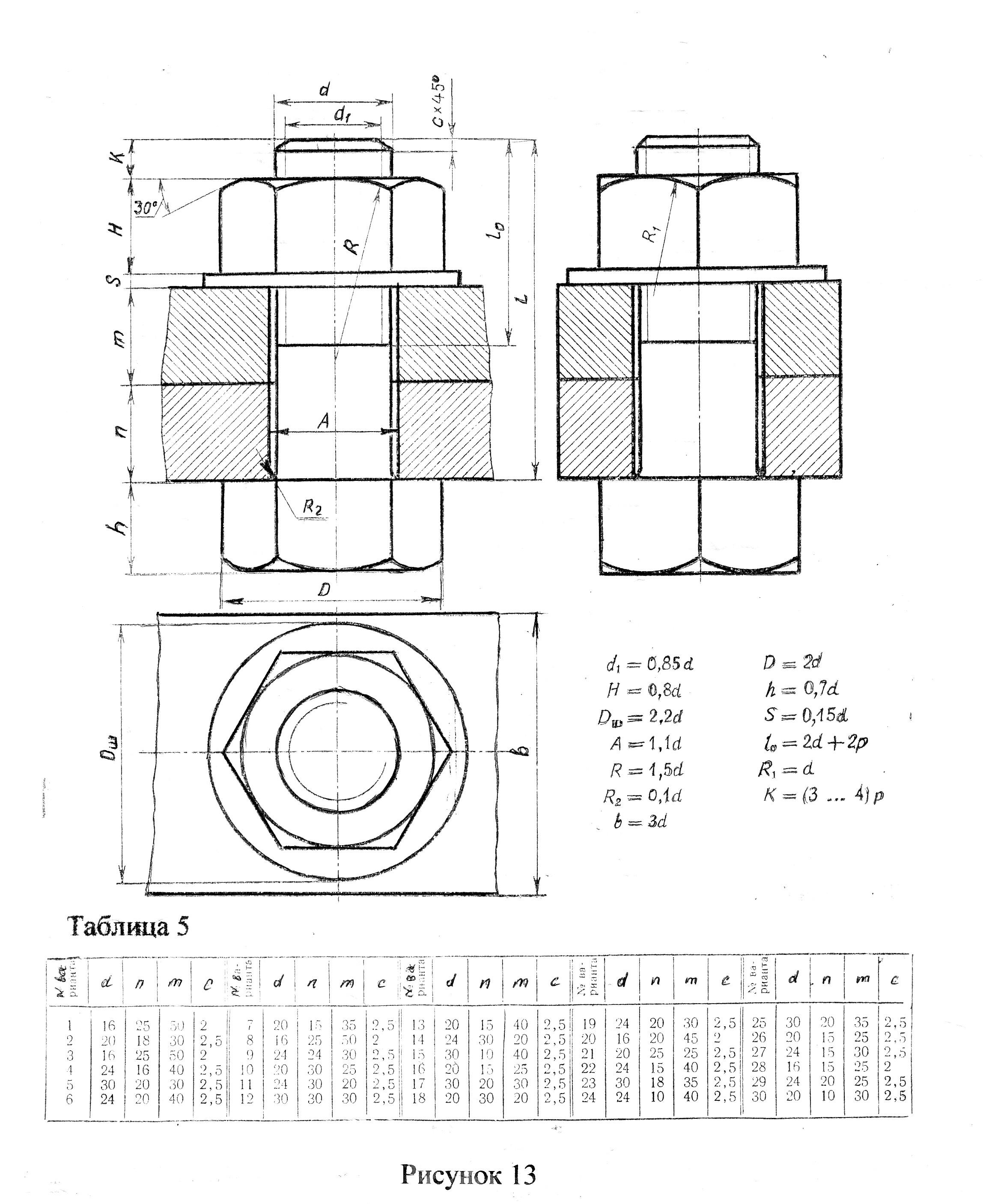

13

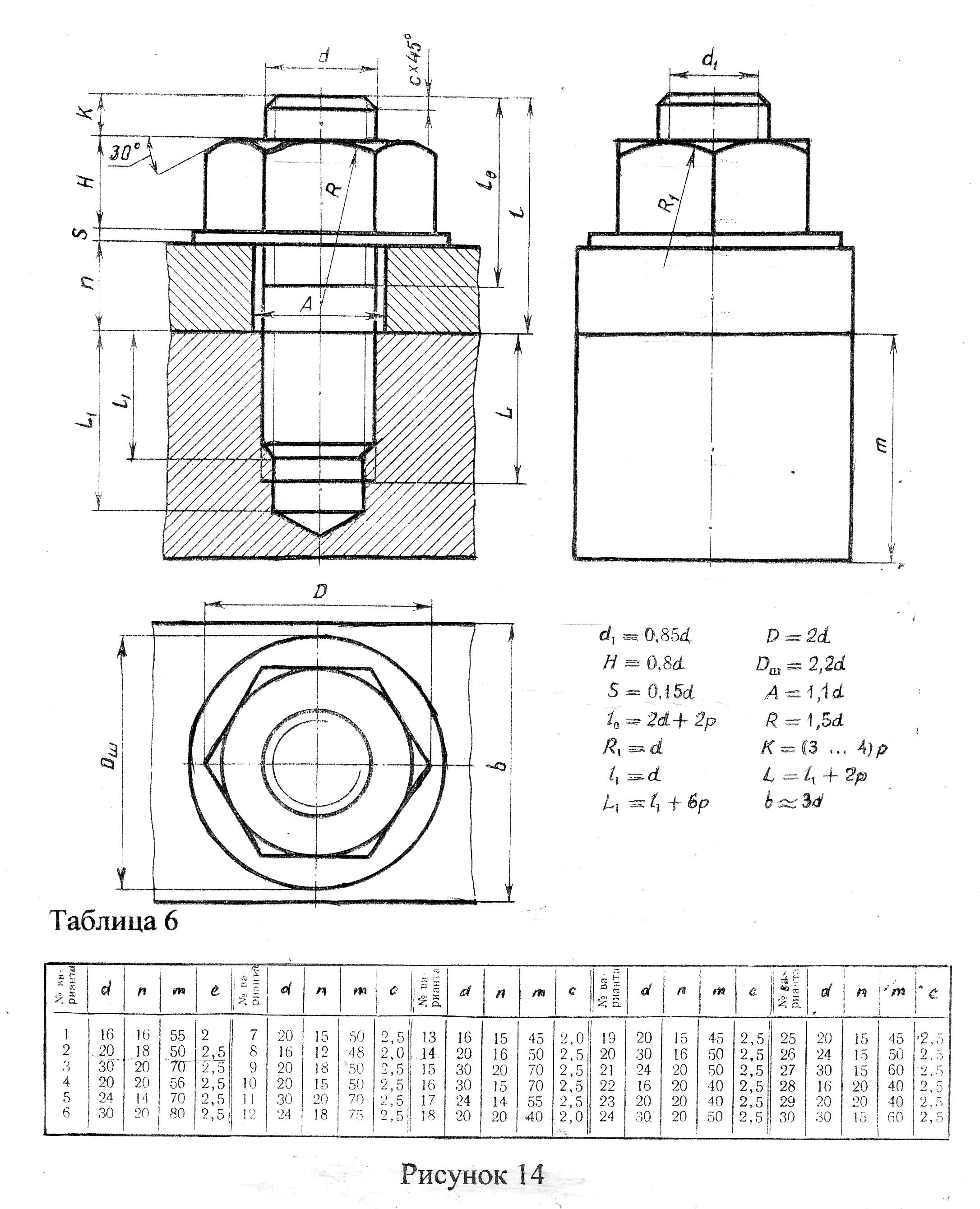

Рисунок 14

Рисунок 15

Задание

на кинематическую принципиальную схему

выдается преподавателем на практическом

занятии.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Новый онлайн видеокурс «SolidWorks. С нуля до профессионала» всего за 11 000!!!

Разъемные соединения (продолжение)

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

5.2 Крепежные изделия

5.2.1 Общие положения

Для разъемных соединений деталей машин, приборов и т.п. широко применяются крепежные изделия — болты, винты, шпильки, гайки. Они весьма разнообразны по форме, точности изготовления, материалу, покрытию и прочим условиям их изготовления.

Болты, винты, шпильки, гайки общего назначения изготовляют из углеродистых, легированных, коррозионно-стойких и других сталей и из цветных металлов.

В зависимости от условий эксплуатации крепежные детали выпускают с тем или иным покрытием.

Таким образом, число стандартов, определяющих форму, размеры, материал, покрытие и другие характеристики крепежных деталей, весьма велико, причем, каждый из них содержит соответствующие условные обозначения, ссылки на которые, помещаемые в конструкторской документации, должны быть точными.

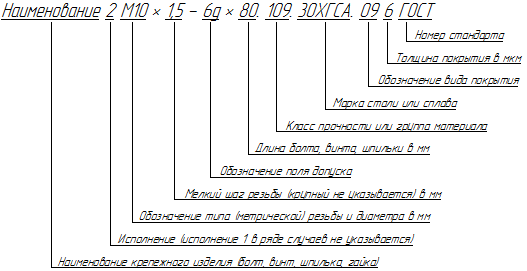

Структура условного обозначения стандартного крепежного изделия:

Рисунок 5.16 — Структура условного обозначения крепежных стандартных изделий

5.2.2 Болты

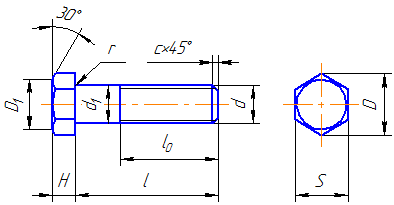

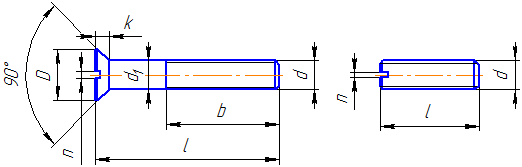

Болт представляет собой резьбовой стержень с головкой различной формы, чаще всего, в форме шестигранной призмы (Рисунок 5.17). Размеры и форма головки позволяют использовать ее для завинчивания болта при помощи стандартного гаечного ключа. На головке болта выполняется коническая фаска, сглаживающая острые края головки. Существует значительное количество типов болтов. Наиболее распространены болты с шестигранной головкой нормальной точности, размеры которых определяет ГОСТ 7798-80, предусматривающий изготовление болтов в четырех исполнениях.

На Рисунке 5.17 дано изображение болта 1 исполнения.

Рисунок 5.17 — Изображение болта

Обозначение: Болт М12х1,25 – 6gх60.58 ГОСТ 7798-80 — болт исполнения 1 (исполнение 1 не указывают) с наружным диаметром резьбы 12 мм, с шагом 1,25 мм, длиной 60 мм, классом прочности 5.8, без покрытия.

| Диаметр резьбы d | Шаг резьбы P | Диаметр стержня d1 | Размер «под ключ» S | Высота H | Диаметр описанной окружности D, не менее | Радиус под головкой r | Длина резьбы l0 | ||

|---|---|---|---|---|---|---|---|---|---|

| крупный | мелкий | не менее | не более | ||||||

| 10 | 1.5 | 1.25 | 10 | 17 | 7.0 | 18.7 | 0.4 | 1.1 | 26 |

| 12 | 1.75 | 1.25 | 12 | 19 | 8.0 | 20.9 | 0.6 | 1.6 | 30 |

| (14) | 2 | 1.5 | 14 | 22 | 9.0 | 24.3 | 0.6 | 1.6 | 34 |

| 16 | 2 | 1.5 | 16 | 24 | 10.0 | 26.5 | 0.6 | 1.6 | 38 |

| (18) | 2.5 | 1.5 | 18 | 27 | 12.0 | 29.9 | 0.6 | 1.6 | 42 |

| 20 | 2.5 | 1.5 | 20 | 30 | 13.0 | 33.3 | 0.8 | 2.2 | 46 |

| (22) | 2.5 | 1.5 | 22 | 32 | 14.0 | 35.0 | 0.8 | 2.2 | 50 |

| 24 | 3 | 2 | 24 | 36 | 15.0 | 39.6 | 0.8 | 2.2 | 54 |

| 27 | 3 | 2 | 27 | 41 | 17.0 | 45.2 | 0.8 | 2.7 | 60 |

- Стандартную длину l болта выбирают из ряда, мм: (28), 30, (32), 35, (38), 40, 45, 50, 55, 60, 65, 70, 75, 80, (85), 90, (95), 100, (105), 110 и т. д.

- Длины болтов, заключенных в скобки, применять не рекомендуется.

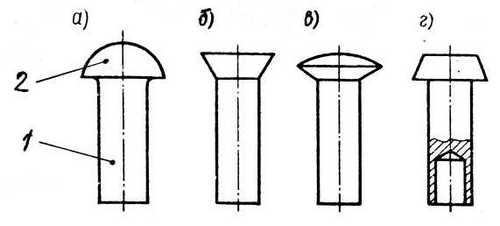

5.2.3 Винты, шурупы

Винт для металла представляет собой резьбовой стержень с головкой под отвертку или ключ.

Винты подразделяются на крепежные и установочные (нажимные, регулировочные и др.).

Наиболее широко применяют винты крепежные общего назначения с цилиндрической головкой по ГОСТ 1491-80* (Рисунок 5.18, а); с полукруглой — по ГОСТ 17473-80*(Рисунок 5.18, б); с потайной — по ГОСТ 17475-80* (Рисунок 5.18, в), установочный — по ГОСТ 1477-93 (Рисунок 5.18, г).

|

|

| а | б |

|

|

| в | г |

Рисунок 5.18 — Изображение винтов: а — с цилиндрической головкой, б — с полукруглой головкой, в — с потайной головкой, г — установочный

Обозначение: Винт А.М8 – 6gх50.48 ГОСТ 1491-80*; Винт В2.М8х1–8gх50.48 ГОСТ 17475-80* — А и В — классы точности; 2 — исполнение. Дальнейшие части обозначений пояснений не требуют (см. выше).

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.0 | 8.5 | 10.0 | 13.0 | 16.0 | 18.0 | 21.0 | 24.0 | 27.0 | 30.0 | |

| Высота головки K | 2.6 | 3.3 | 3.9 | 5.0 | 6.0 | 7.0 | 8.0 | 9.0 | 10.0 | 11.0 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 1.2 | 1.5 | 1.8 | 2.3 | 2.7 | 3.2 | 3.6 | 4.0 | 4.5 | 5.0 |

| не более | 1.6 | 2.0 | 2.3 | 2.8 | 3.2 | 3.8 | 4.2 | 4.6 | 5.1 | 5.6 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.0 | 8.5 | 10.0 | 13.0 | 16.0 | 18.0 | 21.0 | 24.0 | 27.0 | 30.0 | |

| Высота головки K | 2.8 | 3.5 | 4.2 | 5.6 | 7.0 | 8.0 | 9.5 | 11.0 | 12.0 | 14.0 | |

| Радиус сферы R1 | 3.6 | 4.4 | 5.1 | 6.6 | 8.1 | 9.1 | 10.6 | 12.1 | 13.6 | 15.1 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 1.6 | 2.1 | 2.3 | 3.26 | 3.76 | 3.96 | 4.26 | 4.76 | 5.26 | 5.76 |

| не более | 2.0 | 2.5 | 2.7 | 3.74 | 4.24 | 4.44 | 4.74 | 5.24 | 5.74 | 6.24 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d.

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.4 | 9.2 | 11.0 | 14.5 | 18.0 | 21.5 | 25.0 | 28.5 | 32.5 | 36.0 | |

| Высота головки K | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 | 9.0 | 10.0 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 0.8 | 1.0 | 1.2 | 1.6 | 2.0 | 2.4 | 2.8 | 3.2 | 3.6 | 4.0 |

| не более | 1.1 | 1.35 | 1.6 | 2.1 | 2.6 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d.

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| Длина винта l | Длина резьбы b (нормальная) | |||||||||

| 10 | 10 | 10 | 10 | |||||||

| 12 | 12 | 12 | 12 | 12 | ||||||

| 14 | 14 | 14 | 14 | 14 | ||||||

| 16 | 16 | 16 | 16 | 16 | ||||||

| 20 | 14 | 16 | 20 | 20 | 20 | |||||

| 25 | 14 | 16 | 18 | 22 | 25 | 25 | 25 | 25 | ||

| 30 | 14 | 16 | 18 | 22 | 26 | 30 | 30 | 30 | 30 | |

| 35 | 14 | 16 | 18 | 22 | 26 | 30 | 35 | 35 | 35 | |

| 40 | 14 | 16 | 18 | 22 | 26 | 30 | 34 | 40 | 40 | |

| 45 | — | 16 | 18 | 22 | 26 | 30 | 34 | 38 | 45 | 45 |

| 50 | — | 16 | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 55 | — | — | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 60 | — | — | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 65 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 70 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 75 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

- Стандартную длину l винта выбирают из ряда, мм: 2; (2,5) 3; (3,5); 4; 5; 6; (7); 8; 9; 10; 11; 12; (13); 14; 16; (18); 20; (22); 25; (28); 30; (32); 35; (38); 40; (42); 45; (48); 50; 55; 60; 65; 70; 75; 80; (85); 90; (95); 100; 110; 120.

- Если длина резьбы b больше длины винта l, то резьба нарезана по всей длине стержня.

- Размеры шлица выбирают по ГОСТ 24669-81

- Радиусы под головкой винта выбирают по ГОСТ 24670-81

- Размеры фасок выбирают по ГОСТ 10549-80

- Стандарт устанавливает размеры винтов с диаметром резьбы d= 1…20 мм.

- Длины винтов, заключенных в скобки, применять не рекомендуется.

Шурупы — винты с заостренным концом для скрепления деревянных и пластмассовых деталей.

Наибольшее распространение получили шурупы с потайной (конической) головкой (Рисунок 5.19, а) и с полукруглой (сферической) головкой (Рисунок 5.19, б).

Обозначение: Шуруп 1 — 3х20 ГОСТ 1145-80, где 1 — исполнение, 3 — диаметр, 20 — длина шурупа с потайной головкой.

|

|

| а | б |

Рисунок 5.19 — Изображение шурупа

5.2.4 Шпильки

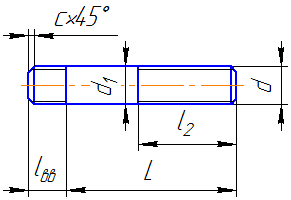

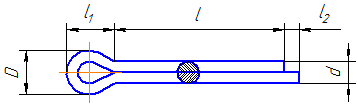

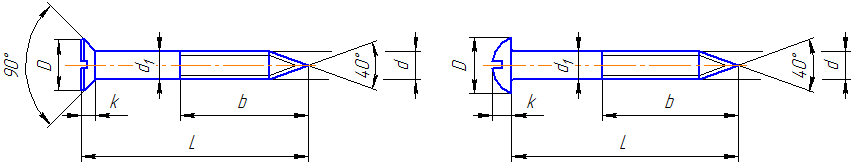

Шпилька — цилиндрический стержень, с обеих сторон которого нарезана резьба (Рисунок 5.20).

Резьбовой конец шпильки lвв называется ввинчиваемым или посадочным резьбовым концом. Он предназначен для завинчивания в резьбовое отверстие одной из соединяемых деталей. Длина lвв определяется материалом детали:

lвв = (0,8…1)d — для стальных и латунных деталей;

lвв = (1,2…1,6)d — для чугунных;

lвв = (2…2,5)d — для легких сплавов (алюминий…).

lвв = 2,5d — для деталей из полимерных материалов.

Резьбовой конец шпильки l2 предназначен для навинчивания на него гайки при соединении скрепляемых деталей. Под длиной шпильки L понимается длина стержня без ввинчиваемого резьбового конца. Длина гаечного конца l2 может иметь различные значения, определяемые диаметром резьбы d и высотой гайки.

Номер стандарта определяет длину ввинчиваемого конца.

Обозначение: Шпилька 2М10х1,25-6gх200.58 ГОСТ 22040-76, где 2 — исполнение, 10 — наружный диаметр метрической резьбы, 1,25 — шаг мелкий в мм, 6g — поле допуска, 200 — длина в мм, 5.8 — класс прочности, шпилька с ввинчиваемым концом длиной 2,5d.

Рисунок 5.20 — Изображение шпильки

|

Длина ввинчиваемого конца lвв |

ГОСТ |

Материал, в который ввинчиваются шпильки |

|

|---|---|---|---|

|

Шпильки нормальной точности В |

Шпильки повышенной точности А |

||

| d | 22032-76 | 22033-76 |

Сталь, бронза, латунь и т.п. |

| 1,25d | 22034-76 | 22035-76 |

Ковкий и серый чугун (допускается сталь, бронза) |

| 1,6d | 22036-76 | 22037-76 |

Ковкий и серый чугун (допускается сталь, бронза) |

| 2d | 22038-76 | 22039-76 |

Легкие сплавы (допускается сталь) |

| 2,5d | 22040-76 | 22041-76 |

Легкие сплавы (допускается сталь) |

| lвв= l2 | 22042-76 | 22043-76 |

Без ограничения |

| d | Шаг Р | lвв=d(ГОСТ 22032-76) | lвв=1,25d (ГОСТ 22034-76) | lвв=1,6d (ГОСТ 22036-76) | lвв=2d (ГОСТ 22038-76) | lвв=2,5d (ГОСТ 22040-76) | l2 | |

|---|---|---|---|---|---|---|---|---|

| Крупный | Мелкий | |||||||

| 10 | 1,5 | 1,25 | 10 | 12 | 16 | 20 | 25 | 26 |

| 12 | 1,75 | 1,25 | 12 | 15 | 20 | 24 | 30 | 30 |

| 16 | 2 | 1,5 | 16 | 20 | 25 | 32 | 40 | 38 |

| 20 | 2,5 | 1,5 | 20 | 25 | 32 | 40 | 50 | 46 |

| 24 | 3 | 2 | 24 | 30 | 38 | 48 | 60 | 54 |

| 30 | 3,5 | 2 | 30 | 38 | 48 | 60 | 75 | 66 |

| 36 | 4 | 3 | 36 | 45 | 56 | 72 | 88 | 78 |

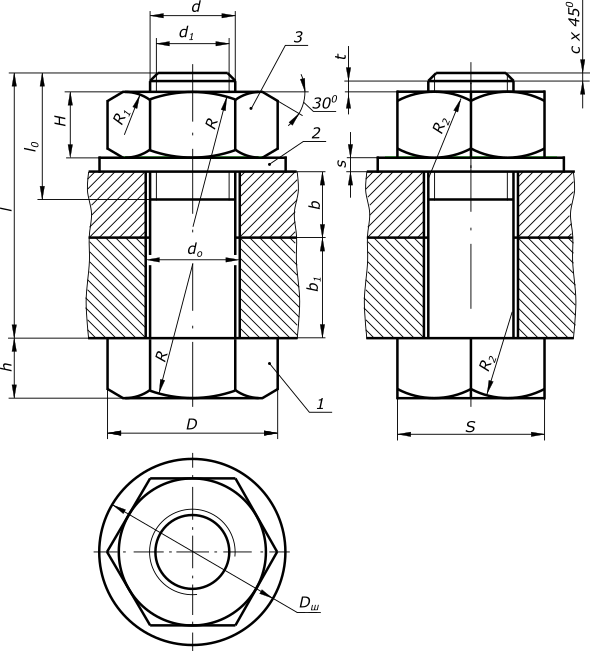

5.2.5 Гайки

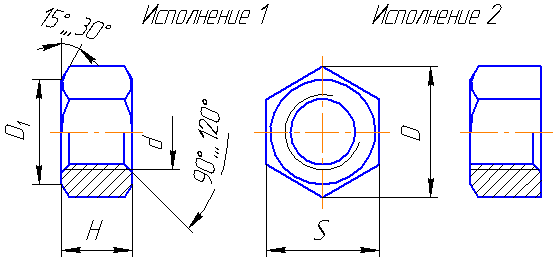

Гайки в зависимости от назначения и условий эксплуатации бывают шестигранные, шестигранные прорезные, корончатые, гайки-барашки, круглые шлицевые, колпачковые и другие.

Наиболее широко применяют гайки шестигранные, выпускаемые в одном, двух и трех исполнениях нормальной, повышенной и грубой точности (классов А, В, С соответственно), нормальной высоты, низкие, высокие, особо высокие (Рисунок 5.21 и таблица 5.12).

Обозначение: Гайка 2М12х1,25 — 6Н.12.40Х.016 ГОСТ 5915 — 70*, где 2 — исполнение, 12 — наружный диаметр метрической резьбы, 1,25 — мелкий шаг в мм, 6Н — поле допуска, 12 — класс прочности, 40Х — марка стали, 016 — вид и толщина покрытия.

Класс точности, высоту гайки, размер «под ключ» определяет стандарт.

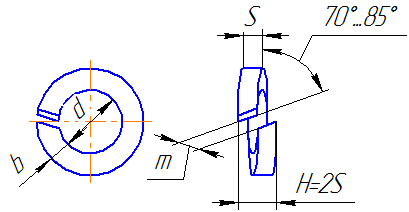

Рисунок 5.21 — Изображение гайки

|

Номинальный диаметр резьбы d |

Шаг резьбы P | Размер «под ключ» S | Диаметр описанной окружности D, не менее |

Высота Н |

|

|---|---|---|---|---|---|

| крупный | мелкий | ||||

| 4 | 0.7 | — | 7 | 7.5 | 3.2 |

| 5 | 0.8 | — | 8 | 8.6 | 4.0 |

| 6 | 1.0 | — | 10 | 10.9 | 5 |

| 8 | 1.25 | 1 | 13 | 14.2 | 6.5 |

| 10 | 1.5 | 1.25 | 17 | 18.7 | 8 |

| 12 | 1.75 | 1.25 | 19 | 20.9 | 10 |

| (14) | 2 | 1.5 | 22 | 23.9 | 11 |

| 16 | 2 | 1.5 | 24 | 26.2 | 13 |

| (18) | 2.5 | 1.5 | 27 | 29.6 | 15 |

| 20 | 2.5 | 1.5 | 30 | 33.0 | 16 |

| (22) | 2.5 | 1.5 | 32 | 35.0 | 18 |

| 24 | 3 | 2 | 36 | 39.6 | 19 |

| 30 | 3.5 | 2 | 46 | 50.9 | 24 |

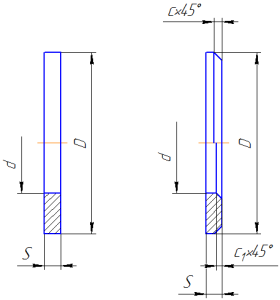

5.2.6 Шайбы, шплинты

Шайбы применяют для предохранения поверхности детали от повреждения гайкой при затяжке последней и увеличения опорной площади гайки, головки болта или винта, для устранения возможности самоотвинчивания гаек при испытываемых ими вибрациях, изменения температуры и в других случаях.

Различают шайбы круглые, квадратные, пружинные (Рисунок 5.22, а, б), стопорные, быстросъемные и другие.

Изготавливают шайбы вырубкой из листового материала (металла, кожи, резины, пластмассы) или точением из пруткового металла.

Обозначение: Шайба А.12.01.08кп ГОСТ 11371-78, где А — класс точности, 12 — диаметр резьбы крепежа в мм, 08кп — марка стали (группа 01).

а

б

Рисунок 5.22 — Изображение шайбы (а — обычная шайба ГОСТ 11371-78, б — пружинная ГОСТ 6402-70)

| Диаметр резьбы крепежной детали | Наружный диаметр шайбы D | Внутренний диаметр шайбы d | Толщина шайбы S | Фаска наружная c | Фаска c1 | |

|---|---|---|---|---|---|---|

| не менее | не более | не менее | ||||

| 6 | 12.5 | 6.4 | 1.6 | 0.4 | 0.8 | 0.8 |

| 8 | 17 | 8.4 | 1.6 | 0.4 | 0.8 | 0.8 |

| 10 | 21 | 10.5 | 2.0 | 0.5 | 1.0 | 1.0 |

| 12 | 24 | 13.0 | 2.5 | 0.6 | 1.25 | 1.25 |

| 14 | 28 | 15.0 | 2.5 | 0.6 | 1.25 | 1.25 |

| 16 | 30 | 17.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 18 | 34 | 19.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 20 | 37 | 21.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 22 | 39 | 23.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 24 | 44 | 25.0 | 4.0 | 1.0 | 2.0 | 1.5 |

| 27 | 50 | 28.0 | 4.0 | 1.0 | 2.0 | 1.5 |

| 30 | 56 | 31.0 | 4.0 | 1.0 | 2.0 | 2.0 |

Шплинты применяют для предупреждения самоотвинчивания прорезных и корончатых гаек при вибрации изделия, а также для контровки (Рисунок 5.23).

Шплинт имеет кольцевую петлю и два конца. Длина шплинта выбирается так, чтобы его концы можно было развести для фиксации его в прорези гайки.

Обозначение: Шплинт 5х45.3.036 ГОСТ 397-79, где 5 — диаметр отверстия в крепежной детали, 45 — длина в мм, 3 — условное обозначение материала, 036 — никелевое покрытие.

Рисунок 5.23 — Шплинт

| Условный диаметр шплинта d*0 | d | l2 | l1 | D | Рекомендуемые диаметры соединяемых деталей | l | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Наиб. | Наим. | Наиб. | Наим. | Наиб. | Наим. | Болт | Штифт, ось | |||||

| св. | до | св. | до | |||||||||

| 0,6 | 0,5 | 0,4 | 1,6 | 0,8 | 2,0 | 1,0 | 0,9 | — | 2,5 | — | 2,0 | от 4 до 8 |

| 0,8 | 0,7 | 0,6 | 1,6 | 0,8 | 2,4 | 1,4 | 1,2 | 2,5 | 3,5 | 2,0 | 3,0 | >> 5 >> 16 |

| 1,0 | 0,9 | 0,8 | 1,6 | 0,8 | 3,0 | 1,8 | 1,6 | 3,5 | 4,5 | 3,0 | 4,0 | >> 6 >> 20 |

| 1,2 | 1,0 | 0,9 | 2,5 | 1,3 | 3,0 | 2,0 | 1,7 | 4,5 | 5,5 | 4,0 | 5,0 | >> 8 >> 25 |

| 1,6 | 1,4 | 1,3 | 2,5 | 1,3 | 3,2 | 2,8 | 2,4 | 5,5 | 7,0 | 5,0 | 6,0 | >> 8 >> 32 |

| 2,0 | 1,8 | 1,7 | 2,5 | 1,3 | 4,0 | 3,6 | 3,2 | 7,0 | 9,0 | 6,0 | 8,0 | >> 10 >> 40 |

| 2,5 | 2,3 | 2,1 | 2,5 | 1,3 | 5,0 | 4,6 | 4,0 | 9,0 | 11,0 | 8,0 | 9,0 | >> 12 >> 51 |

| 3,2 | 2,9 | 2,7 | 3,2 | 1,6 | 6,4 | 5,8 | 5,1 | 11,0 | 14,0 | 9,0 | 12,0 | >> 14 >> 63 |

| 4,0 | 3,7 | 3,5 | 4,0 | 2,0 | 8,0 | 7,4 | 6,5 | 14,0 | 20,0 | 12,0 | 17,0 | >> 18 >> 80 |

| 5,0 | 4,6 | 4,4 | 4,0 | 2,0 | 10,0 | 9,2 | 8,0 | 20,0 | 27,0 | 17,0 | 23,0 | >> 22 >> 100 |

| 6,3 | 5,9 | 5,7 | 4,0 | 2,0 | 12,6 | 11,8 | 10,3 | 27,0 | 39,0 | 23,0 | 29,0 | >> 32 >> 125 |

| 8,0 | 7,5 | 7,3 | 4,0 | 2,0 | 16,0 | 15,0 | 13,1 | 39,0 | 56,0 | 29,0 | 44,0 | >> 40 >> 160 |

| 10,0 | 9,5 | 9,3 | 6,3 | 3,2 | 20,0 | 19,0 | 16,6 | 56,0 | 80,0 | 44,0 | 69,0 | >> 45 >> 200 |

| 13,0 | 12,4 | 12,1 | 6,3 | 3,2 | 26,0 | 24,0 | 21,7 | 80,0 | 120,0 | 69,0 | 110,0 | >> 71 >> 250 |

| 16,0 | 15,4 | 15,1 | 6,3 | 3,2 | 32,0 | 30,8 | 27,0 | 120,0 | 170,0 | 110,0 | 160,0 | >>112 >>280 |

| 20,0 | 19,3 | 19,0 | 6,3 | 3,2 | 40,0 | 38,6 | 33,8 | 170,0 | — | 160,0 | — | >>160 >>280 |

5.3 Резьбовые соединения

Детали машин и приборов соединяют крепежными деталями. Кроме того, применяются резьбовые соединения деталей, на одной из которых нарезана наружная, а на другой — внутренняя резьба.

Чертежи резьбовых соединений выполняют с применением рекомендуемых стандартами упрощений и условностей.

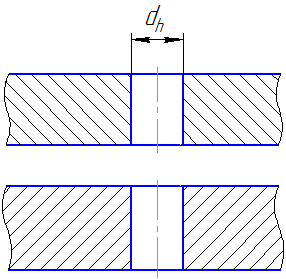

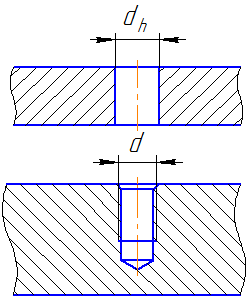

На продольных разрезах показана только та часть внутренней резьбы, которая не закрыта ввернутой в нее деталью. На поперечных вырезах, если секущая плоскость рассекает обе соединяемые детали, штриховка ввернутой детали выполняется до наружной окружности резьбы (Рисунок 5.10).

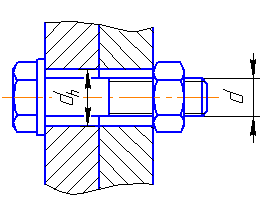

5.3.1 Соединение болтом

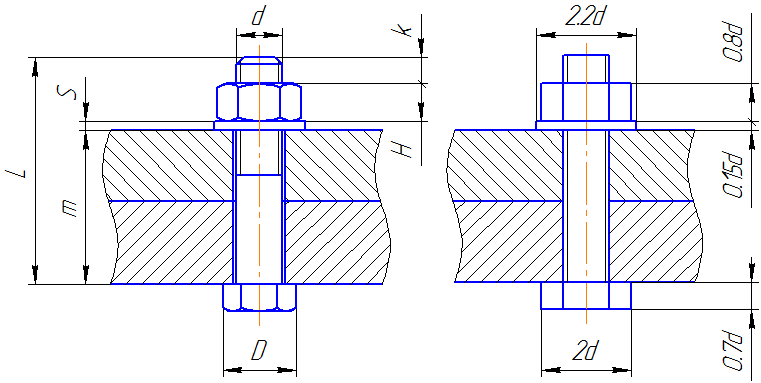

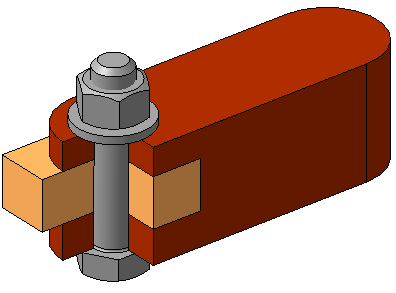

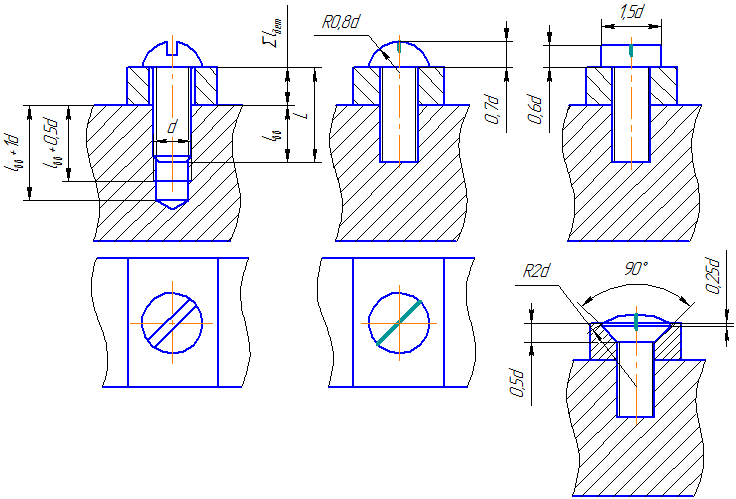

Болтовое соединение применяют для скрепления двух и более деталей. В болтовое соединение входят соединяемые детали, стандартные изделия — болт, гайка, шайба, (Рисунок 5.24).

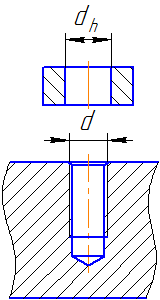

В соединяемых деталях выполняют гладкие сквозные отверстия, диаметр которых больше диаметра резьбы стандартного изделия — болта (dh), (Рисунок 5.24,а; 5.25). Величину (dh выбирают в зависимости от требуемой точности сборки по ГОСТ 11284-75* (см. Таблицу 5.15). Если зазор на чертеже (при его изображении) получается меньшим 1 мм, то его можно увеличить.

Последовательность сборки: располагают отверстия под крепеж в деталях соосно, вставляют стержень болта, одевают шайбу и накручивают гайку.

|

| а |

|

|

| б | в |

|

| г |

Рисунок 5.24 Болтовое соединение: а — отверстия в соединяемых деталях, б — конструктивное изображение, в — упрощенное изображение, г — модель

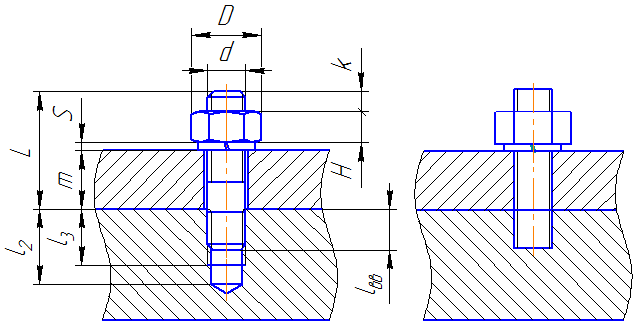

Основными размерами болтового соединения являются номинальный диаметр резьбы и длина болта (Таблица 5.5). Все размеры крепежных деталей берутся из соответствующих стандартов.

| Диаметры стержней крепежных деталей d | Диаметры сквозных отверстий dh | Диаметры стержней крепежных деталей d | Диаметры сквозных отверстии dh | ||||

|---|---|---|---|---|---|---|---|

| 1-й ряд | 2-й ряд | 3-й ряд | 1-й ряд | 2-й ряд | 3-й ряд | ||

| 2,5 | 2,7 | 2,9 | 3,1 | 16,0 | 17,0 | 18,0 | 19,0 |

| 3,0 | 3,2 | 3,4 | 3,6 | 18,0 | 19,0 | 20,0 | 21,0 |

| 4,0 | 4,3 | 4,5 | 4,8 | 20,0 | 21,0 | 22,0 | 24,0 |

| 5,0 | 5,3 | 5,5 | 5,8 | 22,0 | 23,0 | 24,0 | 26,0 |

| 6,0 | 6,4 | 6,6 | 7,0 | 24,0 | 25,0 | 26,0 | 28,0 |

| 7,0 | 7,4 | 7,6 | 8,0 | 27,0 | 28,0 | 30,0 | 32,0 |

| 8,0 | 8,4 | 9,0 | 10,0 | 30,0 | 31,0 | 33,0 | 35,0 |

| 10,0 | 10,5 | 11,0 | 12,0 | 33,0 | 34,0 | 36,0 | 38,0 |

| 12,0 | 13,0 | 14,0 | 15,0 | 36.0 | 37,0 | 39,0 | 42,0 |

| 14,0 | 15,0 | 16,0 | 17,0 | 39,0 | 40,0 | 42,0 | 45,0 |

На упрощенном изображении болтового соединения не показывают фаски, зазоры между стержнем болта и отверстием, резьба наносится на всей длине стержня.

Все размеры стандартных изделий рассчитываются по условно-упрощенным размерам, выраженным через отношение к диаметру резьбы — d (Рисунок 5.24, в).

Длина болта определяется по формуле:

L= m+S+H+k,

где L — длина болта; m — толщина соединяемых деталей; S — толщина шайбы; Н — высота гайки; k = (0,25 … 0,5)d — запас резьбы болта (Рисунок 5.24, б)

Рисунок 5.25 Конструктивный зазор между стержнем болта и отверстием в деталях

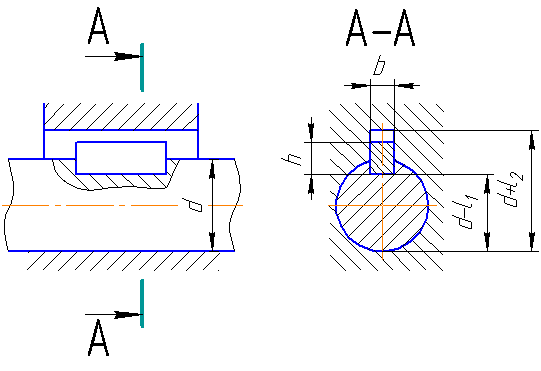

5.3.2 Соединение шпилькой

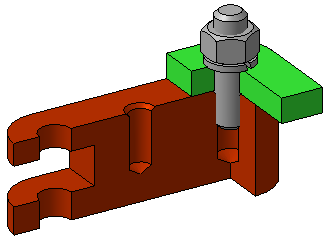

Шпилечное соединение применяют для скрепления двух и более деталей, когда по конструктивным соображениям применение болтового соединения невозможно. В шпилечное соединение входят присоединяемые детали и корпус, стандартные изделия — шпилька, гайка, шайба (Рисунок 5.26, а, б).

В присоединяемой детали выполняют сквозное гладкое отверстие, диаметром dh (см. Таблицу 5.15), как и в случае болтового соединения.

Гнездо под шпильку в корпусной детали сначала высверливают (диаметр сверления зависит от номинального диаметра резьбы, ее шага и требуемой точности изготовления, Таблица 5.2), затем делают фаску, после чего нарезают резьбу (Рисунок 5.4). Глубина сверления зависит от глубины ввинчивания шпильки (lвв), запаса резьбы полного профиля в гнезде и недореза, зависящего от шага: l2 = lвв + 4Р. Глубина нарезания резьбы l3 = lвв + 2Р , где Р – шаг резьбы. Размеры глубины сверления и нарезания резьбы указывают на чертеже корпусной детали.

Под длиной шпильки понимают длину ее стержня без ввинчиваемого конца — L.

Глубина ввинчивания зависит от материала корпусной детали — чем мягче материал, тем больше глубина ввинчивания (Таблица 5.10).

Последовательность сборки: ввинчивают шпильку ввинчиваемым концом в корпус до заклинивания (по сбег резьбы), одевают на стержень шпильки присоединяемую деталь, одевают шайбу, накручивают гайку.

|

| а |

|

|

| б | в |

|

| г |

Рисунок 5.26 — Шпилечное соединение: а — отверстия в соединяемых деталях; б — конструктивное изображение; в — упрощенное изображение; г — модель

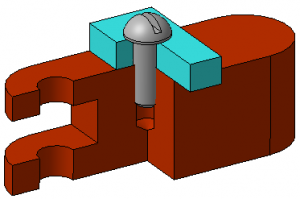

5.3.3 Соединение винтом

В винтовое соединение входят присоединяемые детали и корпус, стандартные изделия — винт, иногда шайба (Рисунок 5.27, б, в, г).

В присоединяемой детали выполняют гладкое сквозное отверстие, Таблица 5.15.

Гнездо под винт в корпусной детали сначала высверливают (диаметр сверления зависит от номинального диаметра резьбы, ее шага и требуемой точности изготовления, Таблица 5.2), затем делают фаску, после чего нарезают резьбу (Рисунок 5.4). Глубина сверления зависит от глубины ввинчивания винта (lвв), запаса резьбы полного профиля в гнезде и недореза, зависящего от шага: l2 = lвв + 4Р (или lвв + 1d). Глубина нарезания резьбы l3 = lвв + 2,7Р , где Р – шаг резьбы (или lвв + 0,5d).

Последовательность сборки: располагают отверстия под крепеж в деталях соосно, вставляют стержень винта через отверстие присоединяемой детали, ввинчивают винт в корпусную деталь.

|

| а |

|

||

| б | в | г |

|

| д |

Рисунок 5.27 — Винтовое соединение: а — отверстия в соединяемых деталях; б — конструктивное изображение; в — упрощенное изображение винта с полукруглой головкой; г — упрощенное изображение винта с цилиндрической и полупотайной головкой; д — модель

Как создать в программе КОМПАС-3D изображения резьбовых крепежных соединений, рассказано в соответствующей данной теме Лабораторной работе!

5.4 Прочие разъемные соединения

5.4.1 Соединение шпонкой, штифтом

Шпоночное соединение применяют для фиксации деталей при передаче крутящих моментов (Рисунок 5.28). Крутящий момент от вала через шпонку передается на втулку. Конструкция и размеры шпонок регламентируются стандартами.

На валу выполняют (фрезеруют) паз, повторяющий профиль шпонки на глубину, определяемую Таблицей 5.16.

В детали, одеваемой на вал, выполняют сквозной паз шириной, равной ширине шпонки, глубиной, определяемой Таблицей 5.16.

Параметры шпонки и пазов в соединяемых деталях зависят от диаметра вала в месте шпоночного соединения (Таблица 5.16).

Шпонки общего назначения подразделяют на призматические, клиновидные, сегментные.

Наиболее широко используются призматические шпонки (Рисунок 5.28). Боковые грани у этих шпонок — рабочие, под верхней имеется зазор. Сечение шпонки зависит от диаметра вала (Таблица 5.16), длина — от передаваемого крутящего момента и конструктивных особенностей соединения.

Обозначение: Шпонка 2-18х11х100 ГОСТ 23360-78, где 2 — исполнение 18х11 — сечение (18 — ширина), 100 — длина.

Последовательность сборки: шпонка закладывается в паз вала, деталь одевается на вал и шпонку смещением ее вдоль оси вращения вала.

Шпонка закрепляет втулку только от проворачивания. Требуется крепление втулки от возможного осевого смещения!

Рисунок 5.28 Шпоночное соединение

| Диаметр вала, d | Размеры сечения шпонки | Глубина вала | Радиус закругления паза, r или фаска, s1x45° | Длина шпонки, l | Фаска для шпонки, s | |||

|---|---|---|---|---|---|---|---|---|

| b | h | вал, t1 | втулка, t2 | наим. | наиб. | |||

| от 6 до 8 | 2 | 2 | 1.2 | 1.0 | 0.08 | 0.16 | от 6 до 20 | 0,15 – 0,25 |

| св. 8 >> 10 | 3 | 3 | 1,8 | 1,4 | 6 – 36 | |||

| >> 10 >> 12 | 4 | 4 | 2,5 | 1,8 | 8 –45 | |||

| св. 12 >> 17 | 5 | 5 | 3 | 2,3 | 0,16 | 0,25 | 10 – 56 | 0,25 – 0,40 |

| >> 17 >> 22 | 6 | 6 | 3,5 | 2,8 | 14 – 70 | |||

| >> 22 >> 30 | 8 | 7 | 4 | 3,3 | 18 – 90 | |||

| св. 30 >> 38 | 10 | 8 | 5 | 3,3 | 0,25 | 0,4 | 22 – 110 | 0,40 – 0,60 |

| >> 28 >> 44 | 12 | 8 | 5 | 3,3 | 28 – 140 | |||

| >> 44 >> 50 | 14 | 9 | 5,5 | 3,8 | 32 – 160 | |||

| >> 50 >> 58 | 16 | 10 | 6 | 4,3 | 45 – 180 | |||

| >> 58 >> 65 | 18 | 11 | 7 | 4,4 | 50 – 200 | |||

| св. 65 >> 75 | 20 | 12 | 7,5 | 4,9 | 0,4 | 0,6 | 56 – 220 | 0,60 – 0,80 |

| >> 75 >> 85 | 22 | 14 | 9 | 5,4 | 63 – 250 | |||

| >> 85 >> 95 | 25 | 14 | 9 | 5,4 | 70 – 280 | |||

| св. 95 >> 110 | 28 | 16 | 10 | 6.4 | 0.4 | 0.6 | 80 – 320 | 0,60 – 0,80 |

| >> 110 >> 130 | 32 | 18 | 11 | 7.4 | 90 – 360 |

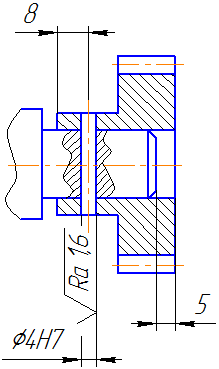

Штифты применяют для точного фиксирования деталей. Они позволяют при необходимости разъединения деталей повторную сборку с сохранением точности их расположения. Штифты применяются для установки деталей (установочные штифты), а также в качестве соединительных и предохранительных деталей.

Последовательность сборки: устанавливают деталь на валу в нужном положении, совместно, в двух деталях, просверливают отверстие, вбивают штифт.

Так как при соединении деталей штифтом отверстие под штифт просверливается в процессе сборки, то на сборочном чертеже указываются установочные (размер 5 мм) и исполнительные размеры (Рисунок 5.30).

Штифты подразделяют на цилиндрические и конические (Рисунок 5.29).

Обозначение: Штифт 10х60 ГОСТ 3128-70, 10 — диаметр в мм, 60 — длина в мм.

Размер d1 для конического штифта рассчитывается по формуле: d1=d+(l-2c)/50

Рисунок 5.29 — Изображение цилиндрического штифта

Рисунок 5.30 — Штифтовое соединение

| d | c | длина штифта, l | |

|---|---|---|---|

| цилиндрического | конического | ||

| 1 | 0,2 | от 2,5 до 18 | от 5 до 18 |

| 1,2 | 0,2 | >> 2.5 >> 25 | >> 6 >> 22 |

| 1,6 | 0,3 | >> 3 >> (32) | >> 6 >> 28 |

| 2 | 0,3 | >> 4 >> 40 | >> 8 >> 36 |

| 2,5 | 0,5 | >> 5 >> 50 | >> 10 >> 45 |

| 3 | 0,5 | >> 6 >> 60 | >> 12 >> 55 |

| 4 | 0,6 | >> 8 >> 80 | >> 16 >> 70 |

| 5 | 0,8 | >> 10 >> 100 | >> 16 >> 90 |

| 6 | 1,0 | >> 12 >> 120 | >> 20 >> 110 |

| 8 | 1,2 | >> 16 >> 160 | >> 25 >> 140 |

| 10 | 1,6 | >> 20 >> 160 | >> 28 >> 180 |

| 12 | 1,6 | >> 25 >> 160 | >> 32 >> 220 |

| 16 | 2,0 | >> 30 >> 280 | >> 40 >> 280 |

| 20 | 2,5 | >> 40 >> 280 | >> 50 >> 280 |

| 25 | 3,0 | >> 50 >> 280 | >> 60 >> 280 |

| 32 | 4,0 | >> 60 >> 280 | >> 80 >> 280 |

| 40 | 5,0 | >> 80 >> 280 | >> 100 >> 280 |

| 50 | 6,3 | >> 100 >> 280 | >> 120 >> 280 |

Длина штифтов до 36 мм выбирается из ряда: 4; 5; 6; 8; 10; 12; 14; 16; (18); 20; (22); 25; (28); 30; (32); 36, длина штифтов от 40 до 50 мм выбирается с окончанием на 0 или 5; от 60 мм и выше – с окончанием на 0.

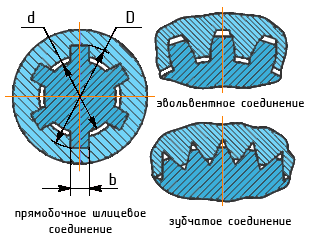

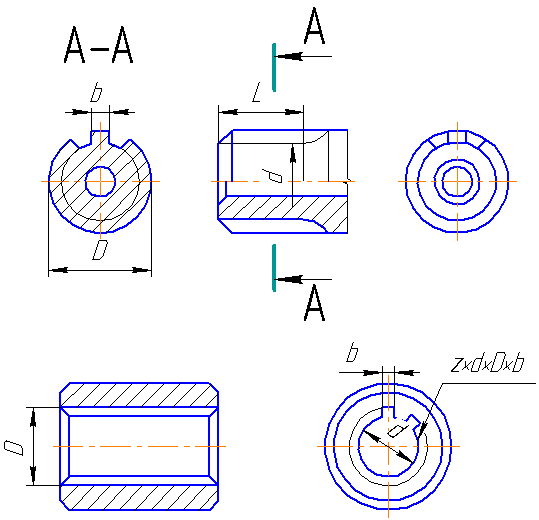

5.4.2 Шлицевое соединение

Эти соединения называют многошпоночными, в нем шпонки выполнены как одно целое с валом, что позволяет передавать большие крутящие моменты по сравнению со шпоночным соединением. Кроме того, шлицевое соединение хорошо обеспечивает взаимное центрирование втулки (колеса) и вала, что очень важно для валов с большим числом оборотов.

Вал (Рисунок 5.32) имеет равномерно расположенные впадины (шлицы), между которыми находятся зубья. Зубья входят во впадины втулки, образуя шлицевое соединение. Профили зубьев и впадин бывают прямобочные, эвольвентные и треугольные (Рисунок 5.31). Наиболее широко применяют прямобочное соединение. Размеры шлицевых соединений установлены стандартами.

Основные параметры: число зубьев z, внутренний диаметр d, наружный диаметр D, ширина зуба b.

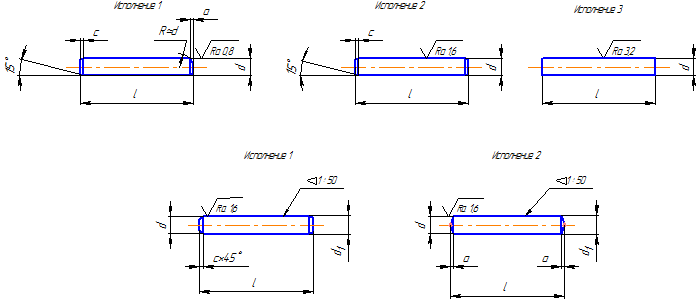

Шлицевое соединение изображают согласно ГОСТ 2.409-74* упрощенно (Рисунок 5.33).

Рисунок 5.31 — Профили шлицев

Рисунок 5.32 — Вал со шлицами

Рисунок 5.33 — Пример детали со шлицевым хвостовиком и фрагменты чертежей деталей

| Легкая серия | Средняя серия | Тяжелая серия | |||

|---|---|---|---|---|---|

| Номинальный размер «z» x «d» x «D« |

b | Номинальный размер «z» x «d» x «D« |

b | Номинальный размер «z» x «d» x «D« |

b |

| 6x23x26 | 6 | 6x11x14 | 3 | 10x16x20 | 2,5 |

| 6x26x30 | 6 | 6x13x16 | 3,5 | 10x18x23 | 3 |

| 6x28x32 | 7 | 6x16x20 | 4 | 10x21x26 | 3 |

| 8x32x36 | 6 | 6x18x22 | 5 | 10x23x29 | 4 |

| 8x36x40 | 6 | 6x21x25 | 5 | 10x26x32 | 4 |

| 8x42x46 | 8 | 6x23x28 | 6 | 10x28x35 | 4 |

| 8x46x50 | 9 | 6x26x32 | 6 | 10x32x40 | 5 |

| 8x52x58 | 10 | 6x28x34 | 7 | 10x36x45 | 5 |

| 8x56x62 | 10 | 8x32x38 | 6 | 10x42x52 | 6 |

| 8x62x68 | 12 | 8x36x42 | 7 | 10x46x56 | 7 |

| 10x72x78 | 12 | 8x42x48 | 8 | 16x52x60 | 5 |

| 10x82x88 | 12 | 8x46x54 | 9 | 16x56x65 | 5 |

| 10x92x98 | 14 | 8x52x60 | 10 | 16x62x72 | 6 |

| 10x102x108 | 16 | 8x56x65 | 10 | 16x72x82 | 7 |

| 10x112x120 | 18 | 8x62x72 | 12 | 20x82x92 | 6 |

| 10x72x82 | 12 | 20x92x102 | 7 | ||

| 10x82x92 | 12 | 20x102x115 | 8 | ||

| 10x92x102 | 14 | 20x112x125 | 9 | ||

| 10x102x112 | 16 | ||||

| 10x112x125 | 18 | ||||

| «z» — число шлицев, «d» — внутренний диаметр, «D» — наружный диаметр, «b» — ширина шлица |

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Ваша заявка отправленна

В скором времени мы с вами свяжемся

Болтовое соединениеБолтовое соединение Болтовое соединение

представляет собой скрепление деталей посредством болта, гайки и шайбы.

Определенная по формуле длина болта сравнивается с таблицей ГОСТ 7798-70. Например, находим в графе длина болта два ближайших размера — 80 и 85 мм. Останавливаемся

Болтовое соединение вычерчиваем после того, как определена длина болта.

Относительные размеры остальных элементов гайки определяются приближенно (округлением до целых чисел) по следующим соотношениям

изображение шайбы вычерчивают по относительным размерам определяемым приближенно (округлением до целых чисел) по следующим соотношениям Детали составляющие болтовое соединение включают в спецификацию деталей к сборочному чертежу с указанием номера позиции, обозначения и количества. + |

Измерение крепежа. Размер болтов, гаек, винтов, шпилек, шплинтов

Основными параметрами, определяющими тип и размер крепежа являются: диаметр, длина и толщина (или высота).

В большинстве сегодняшних русскоязычных справочников, на чертежах и в конструкторской документации используются обозначения, заимствованные из английского языка и алфавита.

Так диаметр крепёжного изделия принято обозначать большой или малой латинской буквой «D» или «d» (сокращение от англ. Diameter), длину крепежного изделия принято обозначать большой или малой латинской буквой «L» или «l» (сокращение от англ. Length), толщина обозначается большой или малой латинской буквой «S» или «s» (сокращение от англ. Stoutness), высота обозначается большой или малой латинской буквой «Н» или «h» (сокращение от англ. High).

Разберём особенности измерения основных типов крепёжных изделий.

Измерение болтов

Болты с метрической резьбой обозначаются в документации в формате МDxPxL, где:

- М — значок метрической резьбы;

- D — диаметр резьбы болта в миллиметрах;

- P — шаг резьбы в миллиметрах (бывают крупный, мелкий и особо мелкий шаг; если шаг крупный для данного диаметра резьбы — то он не обозначается);

- L — длина болта в миллиметрах.

Чтобы определиться с видом и размером конкретного болта необходимо визуально установить его тип, сопоставив конструкцию болта с одним из стандартов (ГОСТ, DIN, ISO) Затем, выяснив тип болта, последовательно определить все перечисленные размеры.

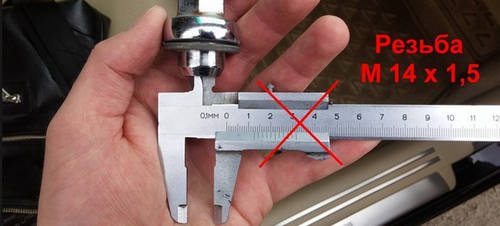

Для измерения диаметра болта можно воспользоваться штангенциркулем, микрометром или шаблонной линейкой.

Контроль точности определённого диаметра наружной резьбы производится с помощью комплекта калибров «ПР-НЕ» (проход-непроход), один из которых должен легко навинчиваться на болт, а другой не должен навинчиваться совсем.

Длину болта можно измерить с помощью тех же штангенциркуля или линейки.

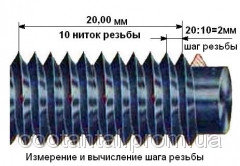

Для определения шага резьбы на резьбовом крепеже обычно используется такой инструмент, как шагомер.

Также можно измерить шаг резьбы путём замера расстояния между двумя витками резьбы с помощью штангенциркуля.

Однако точность такого способа удовлетворительно подойдёт только для крупных диаметров резьб. Надёжнее измерить штангенциркулем (в крайнем случае, линейкой) длину нескольких витков резьбы (например, 10-ти) и, затем, разделить результат измерения на число измеренных витков (в примере — на 10).

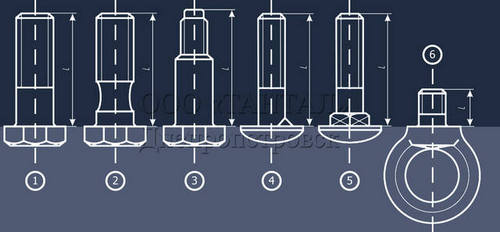

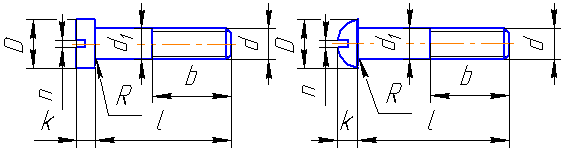

В зависимости от геометрической конфигурации болта способ измерения его длины может отличаться, и условно все болты можно разделить на 2 группы:

- болты с выступающей головкой

- болты с потайной головкой

Длина болтов с выступающей головкой измеряется без учета самой головки:

• Болты с шестигранной головкой ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

• Болты с шестигранной уменьшенной головкой ГОСТ 7808-70, 7796-70, 15591-70;

• Болты высокопрочные ГОСТ 22353-77;

• Болты высокопрочные шестигранные с увеличенным размером под ключ ГОСТ Р 52644-2006.

• Болты с шестигранной головкой и направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70.

• Болты с шестигранной уменьшенной головкой для отверстий из-под развертки ГОСТ 7817-80.

• Болты с увеличенной полукруглой головкой и усом ГОСТ 7801-81.

• Болты с увеличенной полукруглой головкой и квадратным подголовком ГОСТ 7802-81.

• Рым-болты ГОСТ 4751-73.

Длина болтов с потайной головкой измеряется вместе с головкой:

Существенным параметром для определения типа болта и его стандарта ГОСТ (DIN или ISO) является размер головки: размер «под ключ», в случае шестигранной головки, или диаметр, в случае цилиндрической головки; так как бывают болты с уменьшенной головкой, с нормальной и с увеличенной головкой.

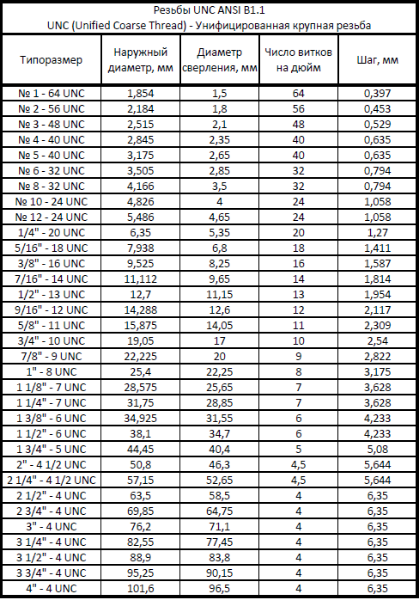

Измерение дюймовых болтов

Болты с дюймовой резьбой обозначаются в документации в формате D»-NQQQxL, где:

- D» — диаметр резьбы болта в дюймах — изображается в виде целого числа или дроби со значком «, а также в виде номера № для малых диаметров резьбы;

- N — количество витков резьбы в одном дюйме;

- QQQ — тип дюймовой резьбы — аббревиатура из трёх или четырёх латинских букв;

- L — длина болта в дюймах — изображается в виде целого числа или дроби со значком «.

В случае, если Вам необходимо определить диаметр резьбы дюймового болта, нужно результат замера диаметра болта разделить на 25,4 мм, что равняется 1 дюйму. Полученное число необходимо сопоставить с ближайшим дробным размером в дюймах (можно из таблицы для дюймовой резьбы с крупным шагом UNC):

Шаг резьбы дюймового болта определяется подсчётом количества витков в одном дюйме (25,4мм) резьбы. Можно также воспользоваться дюймовым резьбомером, если Вы заранее знаете, что резьба дюймовая.

Длину дюймового болта необходимо измерять также, как и метрического, а результат разделить на 25,4 мм, что равняется 1 дюйму. Полученное число необходимо сопоставить с ближайшим размером в дюймах, разделяя целую и дробную часть.

Измерение винтов

Винты с метрической резьбой обозначаются в документации аналогично болтам в формате МDxPxL, где:

- М — значок метрической резьбы;

- D — диаметр резьбы винта в миллиметрах;

- P — шаг резьбы в миллиметрах (бывают крупный, мелкий и особо мелкий шаг; если шаг крупный для данного диаметра резьбы — то он не обозначается);

- L — длина винта в миллиметрах;

Сначала осмотром устанавливаем разновидность измеряемого винта, определяем его стандарт, чтобы определиться с особенностями измерения.

Диаметр резьбы винтов определяем аналогично измерению болтов.

В зависимости от геометрической конфигурации винта способ измерения его длины может отличаться, и все винты можно условно разделить на 4 группы:

- винты с выступающей головкой

- винты с потайной головкой

- винты с полупотайной

- винты без головки

• Винты с цилиндрической головкой и внутренним шестигранником ГОСТ 11738-84;

• Винты с цилиндрической головкой ГОСТ 1491-80.

• Винты с полукруглой головкой ГОСТ 17473-80.

• Винты с полупотайной головкой ГОСТ 17474-80.

• Винты с потайной головкой ГОСТ 17475-80.

• Винты установочные с прямым шлицем ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

• Винты установочные с шестигранным углублением под ключ ГОСТ 8878-93, 11074-93, 11075-93.

• Винты установочные с квадратной головкой ГОСТ 1482-84, 1485-84.

Измерение шпилек

Шпильки с метрической резьбой обозначаются в документации в формате МDxPxL, где:

- М — значок метрической резьбы;

- D — диаметр резьбы шпильки в миллиметрах;

- P — шаг резьбы в миллиметрах (бывают крупный, мелкий и особо мелкий шаг; если шаг крупный для данного диаметра резьбы — то он не обозначается);

- L — длина рабочей части шпильки в миллиметрах.

Определение диаметра резьбы шпилек идентично измерению резьбы болтов.

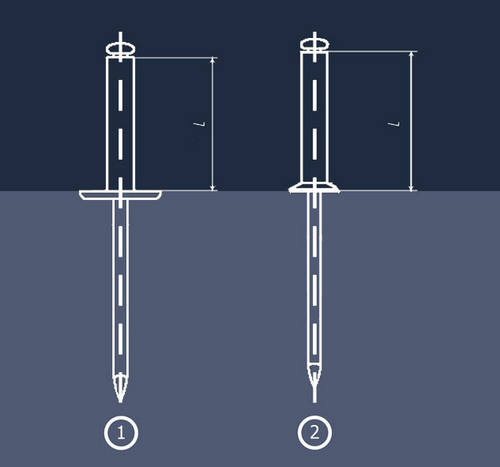

В зависимости от стандарта ГОСТ и конфигурации шпильки способ измерения её длины может отличаться, и все шпильки можно условно разделить на 2 группы:

- шпильки для гладких отверстий — рабочей частью является вся длина шпильки — имеют всегда одинаковой длины резьбу на обоих концах (на рис. 1, 2);

- шпильки с ввинчиваемым концом — рабочей частью является хвостовик без учёта ввинчиваемого конца (на рис. 3).

Для правильного измерения размера шпильки необходимо сначала определить: имеет ли данная шпилька ввинчиваемый конец или нет? После чего станет понятно, как измерять длину рабочей части шпильки. Ввинчиваемый конец имеет, в зависимости от стандарта ГОСТ, несколько фиксированных значений, измеряемых кратно диаметру шпильки: 1d, 1,25d, 1,6d, 2d, 2,5d. Остальная часть шпильки с ввинчиваемым концом и есть её размер в длину.

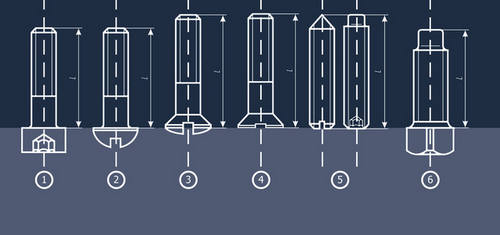

Измерение заклёпок

Заклёпки с замыкающей головкой — полнотелые (под молоток) обозначаются в документации в формате DxL, где:

- D — диаметр тела заклёпки в миллиметрах;

- L — длина заклёпки в миллиметрах;

В зависимости от стандарта ГОСТ и конфигурации полнотелой заклёпки способ измерения её длины может отличаться, и все заклёпки можно условно разделить на 3 группы:

- заклёпки с выступающей головкой (на рис. 1, 3);

- заклёпки с потайной головкой (на рис. 2);

- заклёпки с полупотайной (на рис. 4);

• Заклёпки с плоской (цилиндрической) головкой ГОСТ 10303-80;

• Заклёпки с потайной головкой ГОСТ 10300-80;

• Заклёпки с полукруглой головкой ГОСТ 10299-80;

• Заклёпки с полупотайной головкой ГОСТ 10301-80;

Заклёпки вытяжные, устанавливаемые с помощью специального пистолета, обозначаются в формате DxL, где:

- D — наружный диаметр тела самой заклёпки в миллиметрах;

- L — длина тела заклёпки в миллиметрах без учёта отрывных элементов.

• Заклёпки отрывные с плоской (цилиндрической) головкой DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

• Заклёпки отрывные с потайной головкой DIN 7337, ISO 15978, ISO 15980, ISO 15984;

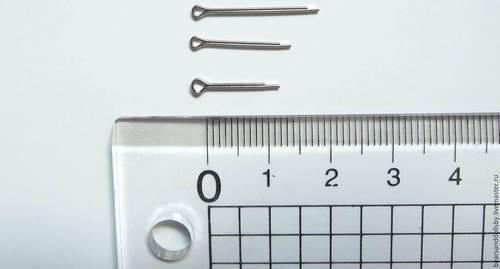

Измерение шплинтов

Мы рассмотрим измерение шплинтов трех типов:

• Шплинты ГОСТ 397-79 — разводные. Размер такого шплинта обозначается в формате DxL, где:

- D — условный диаметр шплинта в миллиметрах;

- L — длина шплинта в миллиметрах.

Условный диаметр шплинта — это диаметр отверстия в которое будет вставлен данный разводной шплинт. Соответственно, реальный диаметр самого шплинта при измерении, например штангенциркулем, будет меньше, чем условный диаметр на несколько десятых долей миллиметра — стандарт ГОСТ 397-79 задаёт допускаемые диапазоны для каждого условного диаметра шплинта.

| Условный диаметр шплинта, d0 | 0.6 | 0.8 | 1 | 1.2 | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 6.3 | 8 | 10 | 13 | 16 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| d | наиб. | 0.5 | 0.7 | 0.9 | 1 | 1.4 | 1.8 | 2.3 | 2.9 | 3.7 | 4.6 | 5.9 | 7.5 | 9.5 | 12.4 | 15.4 | 19.3 |

| наим. | 0.4 | 0.6 | 0.8 | 0.9 | 1.3 | 1.7 | 2.1 | 2.7 | 3.5 | 4.4 | 5.7 | 7.3 | 9.3 | 12.1 | 15.1 | 19 |

Длина разводного шплинта измеряется тоже особенно: шплинт имеет два конца — короткий и длинный, и необходимо измерить расстояние от изгиба ушка шплинта до окончания короткого конца шплинта.

• Шплинты DIN 11024 — игольчатые. Такие шплинты имеют фиксированную длину согласно стандарта DIN 11024, поэтому для определения размера данного типа шплинта необходимо измерить только диаметр шплинта. Контроль размера длины шплинта необходимо проводить от начала прямого конца и до линии центра кольца, образованного в загибе

• Шплинты DIN 11023 — быстросъемные шплинты с кольцом. Аналогично шплинтам по DIN 11024 такие шплинты имеют тоже фиксированную длину согласно стандарта DIN 11023, поэтому для определения размера данного типа шплинта необходимо измерить только диаметр шплинта.

Измерение гаек

Гайки с метрической резьбой обозначаются в документации в формате МDхP, где:

- М — значок метрической резьбы;

- D — диаметр резьбы гайки в миллиметрах;

- P — шаг резьбы в миллиметрах (бывают крупный, мелкий и особо мелкий шаг; если шаг крупный для данного диаметра резьбы — то он не обозначается);

Измерить диаметр резьбы гайки не так просто, как кажется на первый взгляд. Дело в том, что обозначенный размер гайки, например М14 — это наружный диаметр болта, который ввинчивается в данную гайку. Если же измерить внутреннее резьбовое отверстие в самой гайке, то оно окажется меньше 14 мм (как на фото).

Полученный результат замера не даёт возможности сразу однозначно определить диаметр резьбы (учитывая то, что каждый диаметр резьбы может иметь несколько значений шага резьбы, можно легко ошибиться в определении диаметра резьбы гайки, если использовать один лишь замер внутреннего резьбового отверстия гайки). Если есть возможность измерить ответный болт, винт, штуцер — лучше измерить его, и так сразу определить резьбу гайки.

Полученное значение измерения внутреннего резьбового отверстия в гайке — это внутренний диаметр dвн профиля резьбы в сопряжении с соответствующим данной гайке болтом (на который она навинчивается).

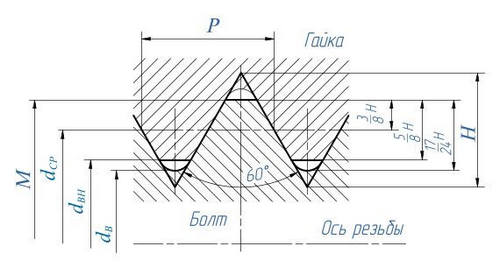

М ― наружный диаметр резьбы болта (гайки) ― обозначение размера резьбы

Н ― высота профиля метрической резьбы резьбы, Н=0,866025404×Р

Р ― шаг резьбы (расстояние между вершинами профиля резьбы)

dСР — средний диаметр резьбы

dВН — внутренний диаметр резьбы гайки

dВ — внутренний диаметр резьбы болта

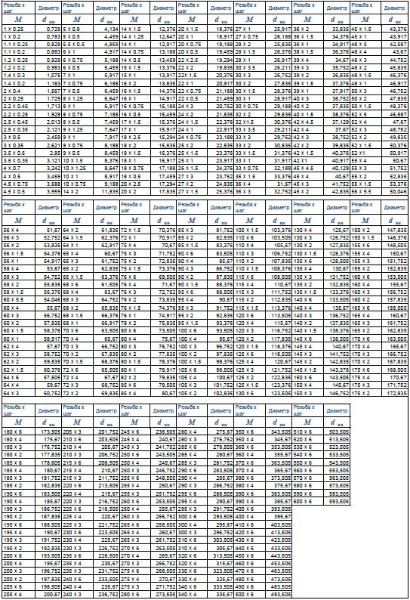

Для однозначного определения диаметра метрической резьбы гайки необходимо знать соответствие внутреннего диаметра dвн с наружным диаметром резьбы М у сопрягаемого болта (а это и есть искомый размер резьбы гайки). Для этого понадобится справочная таблица:

Контроль точности определённого диаметра резьбы производится с помощью комплекта калибров «ПР-НЕ» (проход-непроход), один из которых должен легко ввинчиваться в гайку, а другой не должен ввинчиваться.

Существует значительное разнообразие типов гаек. Первично тип гайки можно определить визуально. Для уточнения стандарта, зачастую, необходимо измерить высоту гайки, так как при одной геометрической конфигурации они могут быть низкие, нормальные, высокие и особо высокие.

Другой параметр, на который необходимо обратить внимание при классификации шестигранной гайки — это размер «под ключ», так как бывают гайки с уменьшенным размером «под ключ», с нормальным и увеличенным размером.

Измерение шага резьбы гайки производится аналогично болту — с помощью резьбомера или подсчётом витков на замеряемом отрезке. Но измерение шага резьбы гаек затруднено в связи с тем, что сложно определить плотность прилегания гребёнки резьбомера к профилю резьбы, и всегда есть вероятность ошибки в случае, когда Вы заранее не знаете: метрическая резьба или дюймовая? Ошибиться можно из-за того, что некоторые размеры метрической резьбы почти совпадают с дюймовой и метрические болты могут свинчиваться с дюймовыми гайками. Характерный признак такой скрутки — излишний люфт — гайка болтается на болте, как будто резьба провалена. Лучший способ избежать ошибок при определении резьбы гайки — все замеры снимать с болта (винта, штуцера), ответного для данной гайки.

Измерение дюймовых гаек

Гайки с дюймовой резьбой обозначаются в документации в формате D»-NQQQ, где:

- D» — диаметр резьбы гайки в дюймах — изображается в виде целого числа или дроби со значком « , а также в виде номера № для малых диаметров резьбы;

- N — количество витков резьбы в одном дюйме;

- QQQ — тип дюймовой резьбы — аббревиатура из трёх или четырёх латинских букв;

Измерение шайб

Шайбы обозначаются в документации чаще всего в формате D, где:

- D — диаметр в миллиметрах метрической резьбы болта, ответного данной шайбе.

Измерив внутренний диаметр шайбы штангенциркулем или линейкой вы получите размер больший, чем в её обозначении. Это вполне естественно: ведь необходимо свободно вставить болт или винт в шайбу, — а для этого между ними должен быть зазор.

Например: при измерении плоской шайбы размера 16 (под резьбу болта М16) штангенциркуль покажет диаметр отверстия 17 мм.

В самом общем случае величина этого зазора определяется точностью исполнения шайбы. Таким образом, если размер шайбы заранее неизвестен, то, после измерения диаметра отверстия, необходимо выбрать из таблицы стандарта на данную шайбу (ГОСТ, ОСТ, ТУ, DIN, ISO) ближайший фиксированный стандартный размер — это и есть размер шайбы.