Гибка заготовок

Вопросы, рассмотренные в материале:

Гибка заготовок – это целенаправленное изменение их формы по заданному контуру. При этом происходит растяжение внешней части изделия и сжатие внутренней. При гибке заготовок сокращается площадь поперечного сечения на величину, называемую «утяжина». В данной статье мы расскажем о том, как осуществляется гибка заготовок и что нужно сделать для достижения наилучшего результата в данном процессе.

Каковы технические особенности процесса гибки заготовок

Гибка заготовок осуществляется тогда, когда возникает необходимость создать или изменить угол между частями поковки.

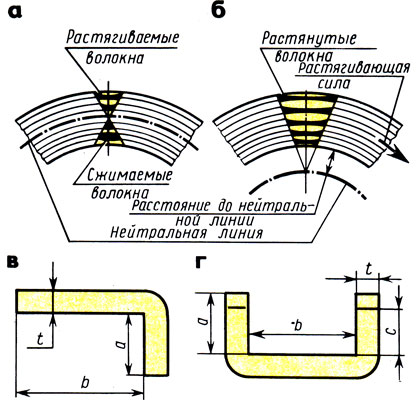

Поговорим о том, как формируется заготовка и как течет металл при гибке. Заготовка прямоугольного или круглого сечения в пластическом состоянии может быть изогнута на угол А. Из-за внешних воздействий на заготовку в разных ее слоях образуются противоположные напряжения: во внешних – напряжения растяжения, во внутренних – сжатия.

Возникающие в заготовке напряжения приводят к растяжению внешних слоев и сжатию внутренних. Таким образом, происходит изменение длин слоев металла (длина слоев прилегающих к внешней зоне увеличивается, а к внутренней – уменьшается). Между внутренним и внешним слоем находится нейтральный слой, не подвергающийся деформациям. Слои, которые наиболее от него удалены, сильнее деформируются при гибке заготовки.

В процессе деформации растяжения площадь поперечного сечения становится меньше. При деформации сжатия – наоборот. В процессе гибки заготовок форма изменяется в разных направлениях. Например, при осуществлении гибки прутка квадратной или прямоугольной формы, растяжение внешних слоев приводит к уменьшению верхней стороны сечения, а сжатие внутренних – к увеличению его нижней стороны. При гибке круглой заготовки сечение имеет форму овала. Длина нейтрального слоя и, следовательно, ширина заготовки, остаются без изменений.

При гибке заготовок необходимо придерживаться технологии, исключающей образование трещин на поверхности и возникновение грубых складок во внутренних их слоях.

Нередко приходится осуществлять гибку тонкополосых холодных заготовок. Ее отличия от гибки нагретых толстых полос заключаются в следующем:

Представляющие наибольшую опасность напряжения растяжения, увеличиваются по мере уменьшения радиуса изгиба R. Если этот радиус слишком мал, то напряжения и деформации становятся слишком высокими и приводят к образованию трещин на наружной поверхности заготовки.

Избежать разрушения металла при гибке заготовки можно, для этого необходимо четко выполнять следующие правила:

Минимальное значение радиуса гибки определяется в соответствии с металлом, из которого изготовлена заготовка, его толщины, угла гибки А и направления волокон.

В таблице вы можете посмотреть минимальные радиусы холодной гибки заготовки (R), в зависимости от толщины листа (S).

Для расчета развернутой длины изогнутого участка детали из листового материала при изгибе на угол α пользуются формулой:

A = π(R + k – s)α/180,

где k – числовой коэффициент, определяющий положение нейтрального слоя при гибке.

Источник

Глава VII. Гибка металла

§ 26. Общие сведения

Рис. 93. Напряжения в заготовке при простом изгибе (а), при изгибе с растяжением (б), схемы для определения длины заготовок (в, г)

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, деформация, получаемая заготовкой, является упругой, и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки детали.

Пример 1. На рис. 93, в, г показаны угольник и скоба с прямыми внутренними углами.

Размеры угольника (рис. 93, в): а = 30 мм, b = 70 мм, t = 6 мм. Длина развертки

Размеры скобы (рис. 93, г): а = 70 мм, b = 80 мм, с = 60 мм, t = 4 мм. Длина развертки заготовки скобы

Пример 2. Подсчитать длину развертки угольника с внутренним закруглением (рис. 94, а).

Разбиваем угольник по чертежу на участки. Подставляем их размеры а = 50 мм, b = 30 мм, t = 6 мм, r = 4 мм в формулу

Пример 3. Подсчитать длину развертки заготовки скобы с закруглением (рис. 94, б).

Разбиваем скобу на участки, как показано на чертеже. Их размеры: а = 80 мм, h = 65 мм, с = 120 мм, t = 5 мм, r = 2,5 мм.

Пример 4. Подсчитать длину развертки из стальной полосы толщиной 4 мм и шириной 12 мм для замкнутого кольца с наружным диаметром 120 мм (рис. 94, в).

Сгибая в окружность эту полосу, получим цилиндрическое кольцо, причем внешняя часть металла несколько вытянется, а внутренняя сожмется. Следовательно, длине заготовки будет соответствовать длина средней линии окружности, проходящая по середине между внешней и внутренней окружностями кольца.

Зная диаметр средней окружности кольца и подставляя его числовое значение в формулу, находим длину заготовки:

В результате предварительных расчетов можно изготовить деталь установленных размеров.

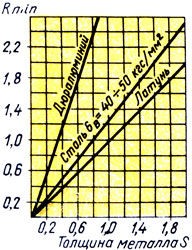

Рис. 95. График для определения радиуса загиба листового и полосового материала

В процессе гибки в металле возникают значительные напряжения и деформации. Они особенно ощутимы, когда радиус гибки мал. Чтобы не появились при этом трещины в наружных слоях, радиус гибки не должен быть меньше минимально допустимого радиуса, который выбирается в зависимости от толщины и рода изгибаемого материала (рис. 95).

Источник

Расчет размеров заготовки при гибке

Рассмотрим ситуацию, которая нередко возникает на гибочном производстве. Особенно это касается небольших цехов, которые обходятся средствами малой и средней механизации. Под малой и средней механизацией я подразумеваю использование ручных или полуавтоматических листогибов. Оператор суммирует длину полок, получает общую длину заготовки для требуемого изделия, отмеряет нужную длину, отрезает и.. после гибки получает неточное изделие. Погрешности размеров конечного изделия могут быть весьма значительными (зависит от сложности изделия, количества гибов и т.д.). Все потому, что при расчетах длины заготовки нужно учитывать толщину металла, радиус гибки, коэффициент положения нейтральной линии (К-фактор). Именно этому и будет посвящена данная статья.

Честно говоря, произвести расчет размеров заготовки несложно. Нужно только понять, что нужно брать в расчет не только длины полок (прямых участков), но и длины криволинейных участков, получившихся ввиду пластических деформаций материала при гибке.

Притом, все формулы уже давно выведены «умными людьми», книги и ресурсы которых я постоянно указываю в конце статей (оттуда вы, при желании, можете получить дополнительные сведения).

Таким образом, для расчета правильной длины заготовки (развертки детали), обеспечивающей после гибки получение заданных размеров, необходимо, прежде всего, понять, по какому варианту мы будем производить расчет.

Таким образом, если вам нужна поверхность полки А без деформаций (например для расположения отверстий), то вы ведете расчет по варианту 1. Если же вам важна общая высота полки А, тогда, без сомнения, вариант 2 более подходящий.

Вариант 1 (с припуском)

а) Определить К-фактор (см Справочную);

б) Разбить контур изгибаемой детали на элементы, представляющие собой отрезки прямой и части окружностей;

в) Суммировать длины этих отрезков. При этом, длины прямых участков суммируются без изменения, а длины криволинейных участков – с учетом деформации материала и соответственного смещения нейтрального слоя.

Так, например, для заготовки с одним гибом, формула будет выглядеть следующим образом:

Где X1 – длина первого прямого участка, Y1 – длина второго прямого участка, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Причем, нам придется считать длину каждой полки отдельно, прежде чем задавать точку перемещения заднего упора станка. Надеюсь, это понятно.

Таким образом, ход расчета будет следующим..

Y1 + BA1 + X1 + BA2 +..т.д

Длина формулы зависит от количества переменных.

Вариант 2 (с вычетом)

По моему опыту, это самый распространенный вариант расчетов для гибочных станков с поворотной балкой. Поэтому, давайте рассмотрим этот вариант.

Нам также необходимо:

а) Определить К-фактор (см таблицу).

б) Разбить контур изгибаемой детали на элементы, представляющие собой отрезки прямой и части окружностей;

в) Рассчитать необходимые вычеты. При этом, длины прямых участков суммируются без изменения, а длины вычетов – соответственно, вычитаются.

Здесь необходимо рассмотреть новое понятие – внешняя граница гибки.

Чтобы было легче представить, см рисунок:

Внешняя граница гибки – вот эта воображаемая пунктирная линия.

Так вот, чтобы найти длину вычета, нужно от длины внешней границы отнять длину криволинейного участка.

Таким образом, формула длины заготовки по варианту 2:

Где Y2, X2 – полки, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Вычет у нас (BD), как вы понимаете:

Внешняя граница гибки (OS):

И в этом случае также необходимо каждую операцию рассчитывать последовательно. Ведь нам важна точная длина каждой полки.

Схема расчета следующая:

(Y2 – BD1 / 2) + (X2 – (BD1 / 2 + BD2 / 2)) + (M2 – (BD2 / 2 + BD3 /2)) +.. и т.д.

Графически это будет выглядеть так:

И еще, размер вычета (BD) при последовательном расчете считать надо правильно. То есть, мы не просто сокращаем двойку. Сначала считаем весь BD, и только после этого получившийся результат делим пополам.

Надеюсь, что этой своей ремаркой я никого не обидел. Просто я знаю, что математика забывается и даже элементарные вычисления могут таить в себе никому не нужные сюрпризы.

Источник

Расчет длины развертки

. квадратного сечений, гнут и все прокатные профили – уголки, швеллеры, двутавры, трубы. Однако холодная гибка деталей из листового металлопроката, безусловно, является наиболее распространенной.

Для обеспечения минимальных радиусов, детали перед гибкой иногда нагревают. При этом повышается пластичность материала. Используя гибку с калибрующим ударом, добиваются того, что внутренний радиус детали становится абсолютно равным радиусу пуансона. При свободной V-образной гибке на листогибе внутренний радиус получается на практике больше радиуса пуансона. Чем более у материала детали ярко выражены пружинные свойства, тем более отличаются друг от друга внутренний радиус детали и радиус пуансона.

На рисунке, представленном ниже, изображен согнутый из листа толщиной s и шириной b уголок. Необходимо найти длину развертки.

Расчет развертки выполним в программе MS Excel.

Но вся проблема в том, что нейтральный слой располагается не в середине сечения металла! Для справки: нейтральный слой – поверхность расположения условных волокон металла, не растягивающихся и не сжимающихся при изгибе. Более того – эта поверхность (вроде как) не является поверхностью кругового цилиндра. Некоторые источники предполагают, что это параболический цилиндр…

На базе этой формулы и создана программа расчета развертки листовых деталей из сталей марок Ст3 и 10…20 в Excel.

В ячейках со светло-зеленой и бирюзовой заливкой пишем исходные данные. В ячейке со светло-желтой заливкой считываем результат расчета.

1. Записываем толщину листовой заготовки s в миллиметрах

в ячейку D 3 : 5,0

2. Длину первого прямого участка L1 в миллиметрах вводим

в ячейку D 4 : 40,0

3. Внутренний радиус сгиба первого участка R1 в миллиметрах записываем

в ячейку D 5 : 5,0

4. Угол сгиба первого участка a1 в градусах пишем

в ячейку D 6 : 90,0

5. Длину второго прямого участка детали L2 в миллиметрах вводим

в ячейку D 7 : 40,0

6. Все, результат расчета — длина развертки детали L в миллиметрах

в ячейке D 17 : =D4+ЕСЛИ(D5=0;0;ПИ()/180*D6*D3/LN ((D5+D3)/D5))+ +D7+ЕСЛИ(D8=0;0;ПИ()/180*D9*D3/LN ((D8+D3)/D8))+D10+ +ЕСЛИ(D11=0;0;ПИ()/180*D12*D3/LN ((D11+D3)/D11))+D13+ +ЕСЛИ(D14=0;0;ПИ()/180*D15*D3/LN ((D14+D3)/D14))+D16 =91.33

Используя предложенную программу, можно рассчитать длину развертки для деталей с одним сгибом – уголков, с двумя сгибами – швеллеров и Z-профилей, с тремя и четырьмя сгибами. Если необходимо выполнить расчет развертки детали с большим числом сгибов, то программу очень легко доработать, расширив возможности.

Важным преимуществом предложенной программы (в отличие от многих аналогичных) является возможность задания на каждом шаге различных углов и радиусов гибки.

А «правильные» ли результаты выдает программа? Давайте, сравним полученный результат с результатами расчетов по методике изложенной в «Справочнике конструктора-машиностроителя» В.И. Анурьева и в «Справочнике конструктора штампов» Л.И. Рудмана. Причем в расчет возьмем только криволинейный участок, так как прямолинейные участки все, надеюсь, считают одинаково.

Проверим рассмотренный выше пример.

«По программе» : 11,33 мм – 100,0%

«По Анурьеву» : 10,60 мм – 93,6%

«По Рудману» : 11,20 мм – 98,9%

Увеличим в нашем примере радиус гибки R1 в два раза — до 10 мм. Еще раз произведем расчет по трем методикам.

«По программе» : 19,37 мм – 100,0%

«По Анурьеву» : 18,65 мм – 96,3%

«По Рудману» : 19,30 мм – 99,6%

Таким образом, предложенная методика расчетов выдает результаты на 0,4%…1,1% больше, чем «по Рудману» и на 6.4%…3,7% больше, чем «по Анурьеву». Понятно, что погрешность существенно уменьшится, когда мы добавим прямолинейные участки.

«По программе» : 99,37 мм – 100,0%

«По Анурьеву» : 98,65 мм – 99,3%

«По Рудману» : 99,30 мм – 99,9%

Возможно Рудман составлял свои таблицы по этой же формуле, которую использую я, но с погрешностью логарифмической линейки… Конечно, сегодня «на дворе» двадцать первый век, и рыскать по таблицам как-то не с руки!

В заключение добавлю «ложку дегтя». Длина развертки — это очень важный и «тонкий» момент! Если конструктор гнутой детали (особенно высокоточной (0,1 мм)) надеется расчетом точно и с первого раза определить ее, то он зря надеется. На практике в процесс гибки вмешается масса факторов – направление проката, допуск на толщину металла, утонение сечения в месте изгиба, «трапециевидность сечения», температура материала и оснастки, наличие или отсутствие смазки в зоне гибки, настроение гибщика… Короче, если партия деталей большая и дорого стоит – уточните практическими опытами длину развертки на нескольких образцах. И только после получения годной детали рубите заготовки на всю партию. А для изготовления заготовок для этих образцов, точности, которую обеспечивает программа расчета развертки, хватит с лихвой!

Программы расчета «по Анурьеву» и «по Рудману» в Excel можете найти в Сети.

Жду ваших комментариев, коллеги.

Для УВАЖАЮЩИХ труд автора — скачать файл можно ПОСЛЕ ПОДПИСКИ НА АНОНСЫ СТАТЕЙ (подписная форма — чуть ниже и наверху страницы).

Для ОСТАЛЬНЫХ — можно скачать просто так.

Ссылка на скачивание файла: raschet-dliny-razvertki (xls 36,5KB).

Продолжение темы — в статье о К-факторе.

О расчете развертки при гибке труб и прутков читайте здесь.

Источник

Определение длины развертки при гибке

Элементы заготовки, расположенные в деформируемой зоне и прилегающие к внутренней поверхности изгибаемой детали (со стороны пуансона), подвергаются сжатию, а прилегающие к внешней поверхности (со стороны матрицы)—растяжению. Между растянутыми и сжатыми волокнами находится нейтральная линия длина которой не изменяется (Черт. 106).

Черт. 106

Радиус нейтральной линии R в мм (черт. 106) определяется по формуле

где r — радиус гибки, мм;

s— толщина материала мм;

x — коэффициент, величина которого зависит от отношения r/s (табл. 48).

Таблица 48

При завивке шарниров (петель) вследствие наличия внешних сил трения, препятствующих деформированию, коэффициент х определяется по табл. 48а.

Таблица 48а

Длина развертки изгибаемой детали Lр в мм (черт. 107) определяется по формуле

R1; R2; R3 — радиусы нейтральной линии, определяемые по формуле (46).

Черт. 107

При гибке материалов толщиной свыше 3 мм под углом 90° с радиусом гибки r≤s радиус нейтральной линии R, рассчитанный по формуле (46), должен быть скорректирован до величины R1 (черт. 108), исходя из условия целостности материала и сопряжения в точках а и а1 криволинейного участка радиусом R1 с прямыми а—а и а1—а1, преходящими через середину толщины s. На участке С—С1 пунктиром показан внешний контур при расчете без учета утонения материала. В связи с утонением при гибке толщина s1 на этом участке меньше исходной s.

Черт. 108

Значения R1 радиуса скорректированной нейтральной линии и длину дуги abа1, следует подсчитать по формулам

R — определяется по формуле (46); r — радиус гибки, мм; остальные обозначения показаны на черт. 108.

Элементы для определения размеров разверток часто применяемых гнутых деталей приведены в табл. 49.

Таблица 49

Источник

№

Вопросы

Ответы

1

О

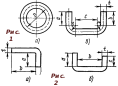

Рис. 1. Определение длины заготовок: а) кольца, б) скобы с закруглением

Рис. 2. Определение длины заготовки без закругления

Сгибая в окружность эту полосу по толщине, получим цилиндрическое кольцо; причём, внешняя часть металла несколько вытянется, а внутренняя сожмётся. Следовательно, длине заготовки будет соответствовать окружность, проходящая посредине между внешней и внутренней окружностями кольца.

Длина заготовки L = D.

Зная диаметр средней окружности кольца

D = Dн ‒ 0,5 b = 120 ‒ 2 = 118 мм,

где b — толщина полосы.

Подставляя его числовое значение в формулу, находим длину заготовки: L = D = 3,14 × 118 ≈ 370,71 мм.

2

Определите длину заготовки из стальной полосы толщиной 2 мм и шириной 10 мм для кольца с наружным диаметром 100 мм (рис. 1, а).

3

Определите длину заготовки скобы с закруглениями (рис. 1, б). Разбить скобу на участки, как показано на чертеже: а = 80 мм,

b = 85 мм, c = 120 мм? r = 3,5 мм.

Подсчитывая по формуле L = a + b + c + r, получаем

L = 80 + 85 + 120 + 3,14 × 3,5 ≈ 296 мм.

4

На рис. 2, а показан угольник (а = 30 мм, b = 50 мм, t = 6 мм ), а на рис. 2, б — скоба (а = 70 мм, b = 100 мм, t = 4 мм? c = 60 мм ). Определить длины заготовок угольника и скобы.

Длина заготовки угольника (см. рис. 2, a): L = a + b + 0,5t = 30 + 50 + 3 = 83 мм.

Длина заготовки скобы (см. рис. 2, б): L = a + b + c + 0,5t = 70 + 100 + 60 + 0,5 × 4 = 70 + 100 + 60 + 2 = 232 мм, так как число загибов скобы – 2.

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на изгиб берут равным 0,5 — 0,8 мм. Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки.

5

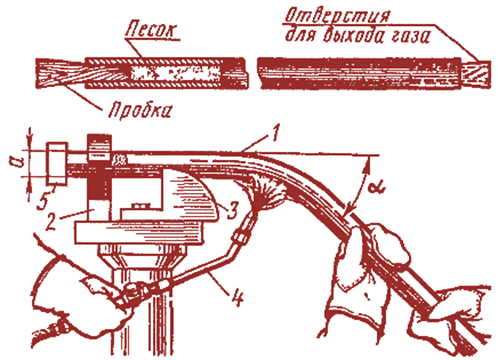

В каких случаях гибка труб производится в холодном и когда в горячем состоянии? В своей тетради опишите порядок гибки труб в горячем состоянии (рис. 3).

Р

В холодном состоянии гнут трубы небольшого Ø (до 20 мм). Гибка труб с наполнителем в горячем состоянии производится при Ø труб ˃ 100 мм.

Гибку труб в горячем состоянии с наполнителем производят в следующем порядке: 1) один конец трубы закрывают пробкой; 2) для предотвращения смятия, выпучивания и появления трещины при гибки труб их наполняют мелким, сухим, речным песком, который просеивают через сито с ячейками размером 2 мм (крупные камешки приведут к продавливанию стенок трубы, а слишком мелкий песок непригоден, так как при высокой температуре спекается и пригорает к стенке трубы); 3) второй конец трубы закрывают деревянной пробкой, у которой должны быть отверстия или канавки для выхода газа, образующегося при нагреве трубы; 4) рассчитать длину нагреваемого участка изгиба на трубе и разметить мелом; 5) надеть рукавицы; 6) установить трубу 1 в приспособление 2 с копиром 3; 7) нагревать трубу паяльной лампой или пламенем газовой горелки 4 до вишнёво-красного цвета на небольшой длине, равной шести диаметрам;

Примечание. Трубу рекомендуется гнуть с одного нагрева, так как повторный нагрев ухудшает качество металла.

При нагреве обращать внимание на прогрев песка. Нельзя допускать излишнего перегрева отдельных участков. От сильно нагретой части трубы отскакивает окалина. В случае перегрева трубу до гибки охлаждают до вишнёво-красного цвета.

6

Как определить длину нагреваемого участка трубы при гибке в горячем состоянии?

Длина нагреваемого участка трубы при гибке в горячем состоянии определяется по формуле L = аd/15, где L — длина нагреваемого участка, мм; а — угол изгиба трубы, град.; d — наружный диаметр трубы, мм; 15 — постоянный коэффициент (90:6= 15 мм).

Примечание. Если трубу изгибают под углом 90°, то нагревают участок, равный 6 диаметрам трубы; если гнут трубу под углом 60°, то нагревают участок, равный 4 диаметрам трубы; если под углом 45°, то трём диаметрам и т. д.

7

Как располагают шов цельнотянутой трубы при гибке?

Сварные трубы нужно располагать при гибке так, чтобы её сварной шов располагался в нейтральном слое, иначе он может разойтись.

8

Какие дефекты возможны при гибки труб и каковы причины их возникновения?

При гибки возможны следующие дефекты: косые загибы и механические повреждения обработанной поверхности, как результат неправильной разметки или зажима деталей в тисках (выше или ниже разметочной линии), а также нанесения сильных ударов.

9

Как правят круглые прутки диаметром свыше 30 мм, валы и трубы?

Круглые прутки диаметром свыше 30 мм, валы и трубы правят винтовыми прессами путём нажима винтом с призматическим наконечником. Проверка производится индикатором. Отклонение стрелки индикатора покажет величину непрямолинейности.

10

Как располагают шов при гибке газовых и водопроводных труб?

При любом методе изгиба газовых и водопроводных труб шов должен располагаться внутри изгиба.

Описание презентации по отдельным слайдам:

-

1 слайд

Порядок гибки скобы и определение ее размеров

Скворцов А.М.

Преподаватель спецдисциплин

Заслуженный учитель Р.Ф.

При гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости.

Деформация заготовки в данном случае будет пластической, при этом внутренние слои заготовки сжимаются и укорачиваются, а наружные растягиваются и удлиняются -

2 слайд

Гибка прямоугольной скобы

-

3 слайд

определяют длину развертки заготовки, складывая длину сторон скобы с припуском на один изгиб, равным 0,5 толщины полосы,

т.е. L = 17,5 + 1 + 15 + 1 + 20 + 1 + 15 + 1 + 17,5 = 89 мм;

отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом отрубают заготовку; -

4 слайд

3.выправляют вырубленную заготовку на плите;

4.опиливают в размер по чертежу;

5.наносят риски загиба;

6.зажимают заготовку 1 (б) в тисках между угольниками-нагубниками 2 на уровне риски и ударами молотком загибают конец 3 скобы (первый загиб); -

5 слайд

7.переставляют заготовку в тисках, зажимая ее между угольником 4 и бруском-оправкой, более длинным, чем конец скобы;

8.загибают второй конец 5, осуществляя второй загиб;

9.снимают заготовку и вынимают брусок-оправку 6;

10.размечают длину лапок на загнутых концах; -

6 слайд

11.надевают на тиски второй угольник 9 и, вложив внутрь скобы тот же брусок-оправку 6, но в другом его положении, зажимают скобу в тисках на уровне рисок;

12.отгибают первую и вторую лапки 7, делают четвертый и пятый загибы первой и второй лапок;

13.проверяют и выправляют по угольнику четвертый и пятый загибы;

14.снимают заусенцы на ребрах скобы л опиливают концы лапок в размер.

УЧЕБНЫЙ ЭЛЕМЕНТ

Наименование:

Профессия: Электромонтер по ремонту и обслуживанию

электрооборудования

Отрасль: Машиностроение

Код:

06 — 03

Цели:

Изучив данный элемент, вы будете знать:

— Безопасность труда при производстве гибочных работ.

Уметь:

— Определять размеры заготовок профилей.

— Производить гибку деталей из листового и полосового металла.

— Применять приспособления для гибки.

Оборудование, материалы и вспомогательные средства:

|

Наименование |

Количество |

|

Угольники — нагубники |

24 |

|

Молотки с мягкими бойками |

24 |

|

Плита на слесарном верстаке |

24 |

|

Приспособления для гибки |

12 |

|

Киянки |

12 |

|

Плоскогубцы |

12 |

|

Круглогубцы. |

12 |

|

Тиски |

24 |

Сопутствующие учебные элементы и пособия:

1. Б.С.Покровский. Слесарно-сборочные работы, Москва «Академия» 2006

2. Н.И.Макиенко. Общий курс слесарного дела, Москва «Высшая школа» 1989

3. Н.И.Макиенко. Общий курс слесарного дела, Москва «Высшая школа» 1984

Гибка — это способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Напряжения в заготовке при изгибе.

При гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости. Деформация заготовки в данном случае будет пластической, при этом внутренние слои заготовки сжимаются и укорачиваются, а наружные растягиваются и удлиняются.

Определение размеров заготовок профилей

сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральна линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренне стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину развертки заготовки детали.

Пример 1. Определить длину заготовок:

— угольника с прямыми внутренними углами.

Размеры угольника: а = 30 мм; b = 70 мм; t = 6 мм. Длина развертки заготовки L =а + b + 0,5t = 30 + 70 + 3 = 103 мм.

— скобы с прямыми внутренними углами.

Размеры скобы: а = 70 мм; b = 80 мм; с = 60 мм; t = 4 мм. Длина развертки заготовки L = a+ b+ с+ 0,5t = 70 + 80 +60 + 2 = 212 мм.

Пример 2. Подсчитать длину развертки заготовки угольника с внутренним закруглением.

Разбиваем угольник по чертежу на участки. Подставив их числовые значения

(а = 50 мм; b = 30 мм; t = 6 мм; r = 4 мм) в формулу L = а + b +π/2(r + t/2), получим L = 50 + 30 + 3,14/2(4+6/2)=50 + 30 + 1,57 • 7 = 0,99 ≈ 91 мм.

Пример 3. Подсчитать длину развертки заготовки скобы с закруглением.

Разбиваем скобу на участки, как показано на чертеже. Подставив их числовые значения (а = 80 мм; h = 65 мм; с = 120 мм; t = 5 мм; r = 2,5 мм) в формулу L =а + h = с + п(r+t/2), получим L = 80 + 65+ 120 + 3,14(2,5 +5/2) = 265 + 15,75 = 280,75 мм.

Пример 4. Подсчитать длину развертки заготовки из стальной полосы толщиной 4 мм и шириной 12 мм для замкнутого кольца с наружным диаметром 120 мм.

Сгибая в окружность эту полосу, получим цилиндрическое кольцо, причем внешняя часть металла несколько вытянется, а внутренняя сожмется. Следовательно, длине заготовки будет соответствовать длина средней линии окружности, проходящая посередине между внешней и

внутренней окружностями кольца.

Длина заготовки L = пD. Зная диаметр средней окружности кольца и подставляя его числовое значение в формулу, находим длину заготовки: L = 3,14 • 108 = 339,12 мм.

В результате предварительных расчетов можно изготовить деталь установленных размеров.

Гибку прямоугольной скобы из полосовой стали

выполняют в следующем порядке:

— определяют длину развертки заготовки (рис. а), складывая длину сторон скобы с припуском на один изгиб, равным 0,5 толщины полосы, т.е. L = 17,5 +1+15+1+20+1+15+1+ 17,5 = 89 мм;

отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом отрубают заготовку; выправляют вырубленную заготовку на плите; опиливают в размер по чертежу; наносят риски загиба;

— зажимают заготовку 1 (рис. б) в тисках между угольниками-нагубниками 2 на уровне риски и ударами молотком загибают конец 3 скобы (первый загиб);

— переставляют заготовку в тисках, зажимая ее между угольником 4 и бруском-оправкой, более длинным, чем конец скобы (рис. в);

загибают второй конец 5, осуществляя второй загиб; снимают заготовку и вынимают брусок-оправку 6;

— размечают длину лапок на загнутых концах;

надевают на тиски второй угольник 9 (рис. г) и, вложив внутрь скобы тот же брусок-оправку 6, но в другом его положении, зажимают скобу в тисках на уровне рисок;

отгибают первую и вторую лапки 7, делают четвертый и пятый загибы первой и второй лапок;

проверяют и выправляют по угольнику четвертый и пятый загибы; снимают заусенцы на ребрах скобы и опиливают концы лапок в размер.

Гибка двойного угольника в тисках

производится после разметки, вырубки заготовки, правки на плите и опиливания по ширине в заданный размер. Подготовленную таким образом заготовку 1 зажимают в тисках 3 между угольниками-нагубниками 2 и загибают первую полку угольника,

а затем заменяют один нагубник бруском-подкладкой 4 и загибают вторую полку угольника. По окончании гибки концы угольника опиливают напильником в размер и снимают заусенцы с острых ребер.

Гибка хомутика.

— изгибание плоскогубцами на оправке (Рис.а) После расчета длины заготовки и ее разметки в местах изгиба зажимают в тисках оправку 1 в вертикальном положении. Диаметр оправки должен быть равным диаметру отверстия хомутика 2. С помощью двух плоскогубцев 3 по разметочным рискам изгибают хомутик по оправке (работают вдвоем — один держит плоскогубцы,

а второй наносит удары).

Окончательное формирование хомутика выполняют по той же оправке металлическим молотком(рис. б)

а затем на правильной плите (рис. в).

Изогнуть пруток круглогубцами (изогнуть крючок).

— Отметить на заготовке середины загибов колечка и крючка; риски разметки наносить легким запиливанием ребром напильника;

— изогнуть крючок в последовательности:

1 – изогнуть колечко на конце прутка;

2 – подогнуть колечко; 3 – изогнуть крючок;

4 – отогнуть крючок;

5 – откусить (отрубить) лишнюю часть крючка.

Изгибание вести той частью губок круглогубцев, которая

соответствует размеру колечка или двойному радиусу изгиба.

Изогнуть крючок в кольцо в гибочном приспособлении.

— Закрепить в тисках гибочное приспособление;

— вставить пруток в зазор между штифтами;

— нажимая рукой на свободный конец прутка, изогнуть его в кольцо. Если свободный конец прутка короткий или пруток слишком толстый, изгибать кольцо

ударами молотком.

Изогнуть деталь из листового металла в изгибочном штампе.

— Смазать ручьи матрицы и пуансон;

— положить заготовку на матрицу так, чтобы совпали оси заготовки и матрицы;

— включив пресс, (или вращая маховик винтового пресса), опустить пуансон так, чтобы заготовка полностью вошла в ручей матрицы;

— извлечь деталь из ручья матрицы.

Гибка цилиндрической втулки

из полосовой стали на круглых оправках.

Сначала определяют длину заготовки. Если наружный диаметр втулки (рис. а) равен 20 мм, а внутренний — 16 мм, то средний диаметр будет равен 18 мм. Тогда общую длину заготовки определяют по формуле

L = 3,14 • 18 = 56,5 мм.

б

Заготовку с оправкой зажимают в тисках так, чтобы изгибаемая часть была выше уровня губок тисков, и через мягкие прокладки наносят по выступавшей части удары молотком, загибая конец полосы на оправке так, чтобы полоса плотно прилегала к ее поверхности (рис. б).

Затем заготовку с оправкой переставляют обратной в

стороной (рис. в)

Ударами молотком загибают второй конец по оправке до плотного прилегания к оправке обеих плоскостей в стыке (рис. г)

После освобождения заготовки качество гибки проверяют измерительной линейкой.

Дефекты.

При гибке металла дефектами чаще всего являются косые загибы и механические повреждения обработанной поверхности как результат неправильной разметки или

закрепления деталей в тисках выше или ниже разметочной

линии, а также неправильного нанесения ударов.

Трубы гнут ручным и механизированным способами, в горячем и холодном состоянии, с наполнителями и без них. Способ гибки зависит от диаметра и материала трубы, значения угла изгиба.

Гибка труб в горячем состоянии применяется при диаметре более 100 мм

При гибке трубу наполняют мелким сухим песком, просеянным через сито с ячейками около 2 мм, второй конец трубы забивают деревянной пробкой, у которой должны быть

отверстия или канавки для выхода газов,

образующихся при нагреве

Длина L (мм) нагреваемого участка трубы определяется по формуле L = ad/15, где а — угол изгиба трубы, град; d — наружный диаметр трубы, мм; 15 — постоянный коэффициент (90:6=15; 60:4 = 15; 45:3 = 15).

Участок изгиба на трубе размечают мелом. Выполняется эта операция по заранее заготовленным шаблонам. В процессе гибки трубу проверяют по месту или по изготовленному из проволоки шаблону.

При гибке труб в горячем состоянии работают в рукавицах. Трубы нагревают паяльными лампами в горнах или пламенем газовых горелок до вишнево-красного цвета. Топливом в горнах может быть древесный уголь или дрова. Лучшим топливом является древесный уголь, который не содержит вредных примесей и дает более равномерный нагрев.

Гибка в трубном прижиме в горячем состоянии.

Стальную трубу вставляют в трубный прижим между угловой выемкой основания и сухарем с уступами, и вращением рукоятки зажимают. При гибке сварных труб шов располагают снаружи, а не внутри изгиба, иначе труба может разойтись по шву. На конец изгибаемой трубы надевают отрезок трубы большего диаметра так, чтобы конец немного не доходил до места изгиба, затем обхватывают трубу двумя руками и с большим усилием отводят

ее в направлении изгиба.

Плита с отверстиями— приспособление для гибки труб диаметром 10…15 мм, в соответствующих местах которой устанавливают штыри, служащие упорами при гибке.

Простые ручные приспособления с неподвижной оправкой-

для гибки в холодном состоянии трубы диаметром до 40 мм, с большими радиусами кривизны. Гибочная оправка 4 крепится к верстаку 1 с двух сторон скобками 2. Трубу вставляют между гибочной оправкой и хомутиком 3 и руками изгибают по желобообразному углублению гибочной оправки.

Трубы диаметром до 20 мм изгибают в специальном приспособлении, которое крепится к верстаку с помощью ступицы и плиты 1. На одной оси ступицы и плиты находится неподвижный ролик-шаблон 6 с хомутиком 7. Подвижный ролик 2 закреплен в скобе 4 с рукояткой 3. Трубу 5 для изгиба вставляют между роликами так, чтобы конец ее вошел в хомутик 7. Затем рукояткой 3 поворачивают скобу 4 с подвижным роликом 2 вокруг неподвижного ролика

-шаблона 6 до тех пор, пока труба не изогнется на

требуемый угол.

Профили (полосовой, сортовой металл) с разными радиусами кривизны гнут на трех- и четырехроликовых станках.

Гибка на трехроликовом станке кривых профилей.

Предварительно налаживают станок. Наладку верхнего ролика 5 относительно двух нижних роликов 7 и 6 осуществляют вращением рукоятки 4. При гибке заготовка 3 должна быть прижата верхним роликом 5 к двум нижним 1 и 6. Прижим 2 устанавливают так, чтобы по нему свободно скользила полка профиля, не давая ему скручиваться при гибке

Четырехроликовые станки применяют при гибке профильного проката по дуге окружности или по спирали. Станок состоит из станины 1, внутри которой смонтирован приводной механизм, двух ведущих роликов 3 и 5, подающих заготовку, и двух нажимных роликов 4 и 8, изгибающих заготовку 7. Нужный радиус гибки устанавливается с помощью рукояток 2 и 9. Станок налаживают в следующем порядке: вращая рукоятку 6 против часовой стрелки, поднимают ведущий верхний ролик 5 относительно ведущего нижнего ролика 3 на величину, несколько большую толщины обрабатываемого профиля. После этого, вращая рукоятку 6 по часовой стрелке, опускают ведущий ролик 5 и прижимают обрабатываемый профиль к ведущему нижнему ролику 3. Затем включают электродвигатель и производят гибку под нужным радиусом. Включают и тормозят ведущие ролики с

помощью рукоятки .

При массовом изготовлении деталей из труб наибольших диаметров применяют ручные трубогибочные приспособления и рычажные трубогибы, а для гибки труб больших диаметров (до 350 мм) — специальные трубогибочные станки и прессы.

Гибку труб в кольцо производят на трехроликовом гибочном станке.

На рис. показан момент гибки в кольцо трубы диаметром до 25 мм без наполнителя.

Перед гибкой налаживают станок — регулируют положение верхнего ролика 5 относительно двух нижних роликов 1 и 2 вращением рукоятки 4. При вращении рукоятки по часовой стрелке верхний ролик опускается вниз, и наоборот.

При гибке труб необходимо соблюдать следующие условия:

— тщательно следить за равномерностью вытягивания внешней стенки и посадки внутренней стенки трубы; учитывать, что вытягивание внешней стенки трубы происходит легче, чем посадка внутренней стенки;

— трубу гнут плавно, без рывков; появившиеся складки правят молотком; для предупреждения складок трубу сначала гнут несколько больше, чем следует по шаблону, а затем отгибают в соответствии с шаблоном;

— во избежание разрыва нельзя гнуть трубу и выправлять складки, если труба охладилась до светло-вишневого цвета (800 °С), поэтому трубы больших диаметров гнут с многократным нагревом;

— после проверки трубы шаблоном удаляют пробки, высыпают песок и обрезают концы по шаблону, затем очищают и промывают трубу внутри.

Безопасность труда.

При гибке необходимо выполнять следующие требования безопасности:

— заготовку закреплять в тисках или других приспособлениях прочно;

— работать только на исправном оборудовании;

— перед началом работы на гибочных станках ознакомиться с инструкцией;

— работу выполнять осторожно, чтобы не повредить пальцы рук;

1. Как определить длину заготовки угольника с прямыми внутренними углами?

2. Как определить длину развертки заготовки угольника с внутренним закруглением?

3. Как подсчитать длину развертки заготовки из стальной полосы?

4. Покажите приемы гибки прямоугольной скобы из полосовой стали.

5. Покажите приемы гибки двойного угольника в тисках.

6. Покажите приемы гибки хомутика.

7. Покажите приемы гибки крючка круглогубцами.

8. Какие дефекты возникают при гибке металла и как их предотвратить?

9. Назовите способы гибки трубы. Какие следует соблюдать условия при этом?

10. Какие требования безопасности необходимо выполнять при гибке металла?