В

серийном и единичном производствах

используют табличный метод определения

операционных и общих припусков на

обработку резанием заготовки, а в

массовом и крупносерийном — расчетный

метод.

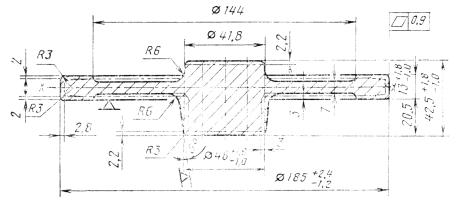

3.3.1 Проектирование заготовки

При проектировании заготовки исходными

данными являются форма и размеры готовой

детали, ее материал и технические

требования к точности изготовления и

термической обработке. Прежде всего

устанавливают способ изготовления

заготовки. Если деталь стальная, то

заготовкой как правило служит круглый

прокат. Для

поверхности детали, которая имеет

наибольшие геометрические размеры и

должна быть обработана с наибольшей

точностью и наименьшей шероховатостью

общий припуск на обработку резанием

рассчитать табличным методом.

Последовательность

расчета.

1.Составить

маршрут обработки выбранной поверхности

детали (последовательность выполнения

необходимых технологических операций).

2.Для

выполнения каждой технологической

операции назначить номинальные припуски

Zi

(см. табл. 3.3).

3.

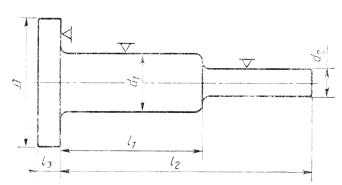

Вычертить схему полей номинальных

припусков на обработку выбранной

поверхности рис.3.1.

Td1

Z1

Z2

Z3

Z4

0

Td5

0

d2

d3

d4

d5

d2

d1

.

Рисунок3.1.

Схема расположения номинальных припусков

и допусков для

определения

размеров заготовки.

где

d1,

d2,

d3,

d4,

d5

-номинальные

значения межоперационных размеров

соответственно исходной заготовки,

заготовки после чернового и чистового

точения, чернового и чистового шлифования;

Td1,

Td5

соответственно поля допусков на исходную

заготовку и готовую деталь, Z1,

Z2,

Z3,Z4

-номинальные

припуски соответственно на черновое и

чистовое точение, черновое и чистовое

шлифование.

При построении схемы в качестве исходных

данных взят максимальный диаметр готовой

детали, который должен быть получен на

последней технологической операции

(чистовое шлифование).

Для вала к наибольшему предельному

размеру d5прибавляют

номинальный припуск

Z4 на

обработкучистовым

шлифованием, так получают

межоперационный размер заготовки после

чернового шлифования d4.

Прибавив номинальный припускZ3,

получают межоперационный

размерd3, который

принимают за номинальный операционный

размер заготовки после чистового

точения. К размеруd3добавляют номинальный припуск на

чистовое точениеZ2 в результате чего получают номинальный

межоперационный размер заготовкиd2

после чернового точения. Прибавив

номинальный припуск на черновое точениеZ1, получают наименьший

расчётный размер исходной заготовкиd1р. Затем

необходимо к наименьшему

расчётному размеру исходной заготовкиd1р прибавить допуск

на размер заготовкиTd1(см. табл.3.4).

Полученный размер

заготовки округлить в большую сторону

до стандартного ряда номинальных

размеров и назначить предельные

отклонения (см.табл.3.4), необходимые для

получения номинального диаметра

заготовки d1.

Для

определения длины заготовки следует

воспользоваться табл.3.5.

Таблица 3.3 Номинальные припуски на

обработку наружных цилиндрических

поверхностей (прокат)

|

Диаметр

заготовки, |

Способ обработки |

Припуск

заготовки, |

|||

|

до |

120-260 |

260-500 |

500-600 |

||

|

Св.30 |

Точение: |

1,4 |

|||

|

черновое |

1,3 0,25 0,25 |

1,4 |

2,2 |

4,0 |

|

|

чистовое |

0,25 |

0,3 |

5,0 |

||

|

Св. |

Точение: |

||||

|

черновое предварительное |

1,5 0,25 0,25 0,06 |

1,8 |

2,5 |

4,5 |

|

|

чистовое чистовое |

0,30 0,4 |

0,3 |

0,35 |

||

|

Шлифование: |

|||||

|

черновое предварительное |

0,75 |

1,2 |

|||

|

чистовое чистовое |

0,06 |

0,08 |

0,1 |

||

|

Св. |

Точение: |

||||

|

черновое предварительное |

1,2 |

1,3 |

1,7 |

2,3 |

|

|

чистовое чистовое |

0,25 |

0,25 |

0,30 |

0,30 |

|

|

черновое предварительное |

0,2 |

0,35 |

0,65 |

1,0 |

|

|

чистовое чистовое |

0,06 |

0,06 |

0,06 |

0,06 |

Таблица 3.4 Точность сортового круглого

проката (ГОСТ 2590-71)

|

Диаметр, мм |

Предельные |

Диаметр, мм |

Предельные |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Обычной |

Повышенной |

Обычной |

Повышенной |

||

|

от 5 до 9 |

+0,3 |

+0.1 |

60; 62; 65; 68; |

+0,5 |

+0,3 |

|

-0,5 |

-0,3 |

70; 72; 75; 76 |

-1,1 |

-1,0 |

|

|

от 10 до 19 |

+0,3 |

+ 0,2 |

от 80 до 95 |

+0,5 |

+0,4 |

|

(через 1мм) |

-0,5 |

-0,3 |

(через 5 мм) |

-1,3 |

-1,2 |

|

20; 21; 22; 23; |

+0,4 |

+0,2 |

100,110,115 |

+0,6 |

+0,5 |

|

24; 25 |

-0,5 |

-0,4 |

-1,7 |

-1,5 |

|

|

26; 27; 28; 29 |

+0,4 |

+0,2 |

120, 125, 130, |

+0,8 |

+0,6 |

|

-0,7 |

-0,6 |

140,150 |

-2,0 |

-1,8 |

|

|

от 30 до 42 (‘через 1 мм) 44,48 |

+0,4 -0,7 |

+0,2 -0,6 |

|||

|

50; 52; 54; 55; |

+0,4 |

+0,2 |

|||

|

56; 53 |

-1,0 |

-0,9 |

Таблица 3.5 Номинальные припуски на

подрезание торцов и уступов

|

Диаметр заготовки, мм. |

Длина заготовки, мм. |

||||

|

до 18 |

18-50 |

50 — 120 |

120 — 260 |

260 — 500 |

|

|

до 30 |

0,4 |

0,5 |

0,7 |

0,8 |

1,0 |

|

30-50 |

0,5 |

0,6 |

0,7 |

0,8 |

1,0 |

|

50-120 |

0,6 |

0,7 |

0,8 |

1,0 |

1,2 |

|

120-300 |

0,8 |

0,9 |

1,0 |

1,2 |

1,4 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание страницы

- 1. Общие сведения о единой системе допусков и посадок

- 2. Указание на чертежах допусков размеров

- 3. Допуски формы и расположения поверхностей деталей

- 4. Отклонения и допуски расположения

- 5. Указание на чертежах допусков точности деталей

1. Общие сведения о единой системе допусков и посадок

При изготовлении деталей из заготовок необходимо выдерживать определенные геометрические параметры поверхностей — их размеры, форму и относительное расположение. Степень приближения истинного значения рассматриваемого параметра к его теоретическому значению называется точностью.

Размер – это числовое значение линейной величины (диаметра, длины и т.д.), который в машиностроении измеряют в миллиметрах. Размеры подразделяют на номинальные, действительные и предельные.

Номинальный – это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений. Номинальные размеры можно классифицировать по назначению на определяющие величину и форму детали, координирующие и сборочные (монтажные). Кроме того, из соображений удобства и точности обработки иногда вводятся технологические размеры. Это тот теоретический размер, к которому как можно ближе должен соответствовать размер готовой детали.

Действительный – это размер, установленный измерением с допустимой погрешностью.

Чтобы изделие считалось годным, т.е. отвечало своему целевому назначению, его действительный размер должен быть выдержан между двумя теоретически допустимыми предельными размерами, разность которых образует допуск. Наибольший предельный размер — это больший из двух предельных, наименьший — это меньший из двух предельных размеров.

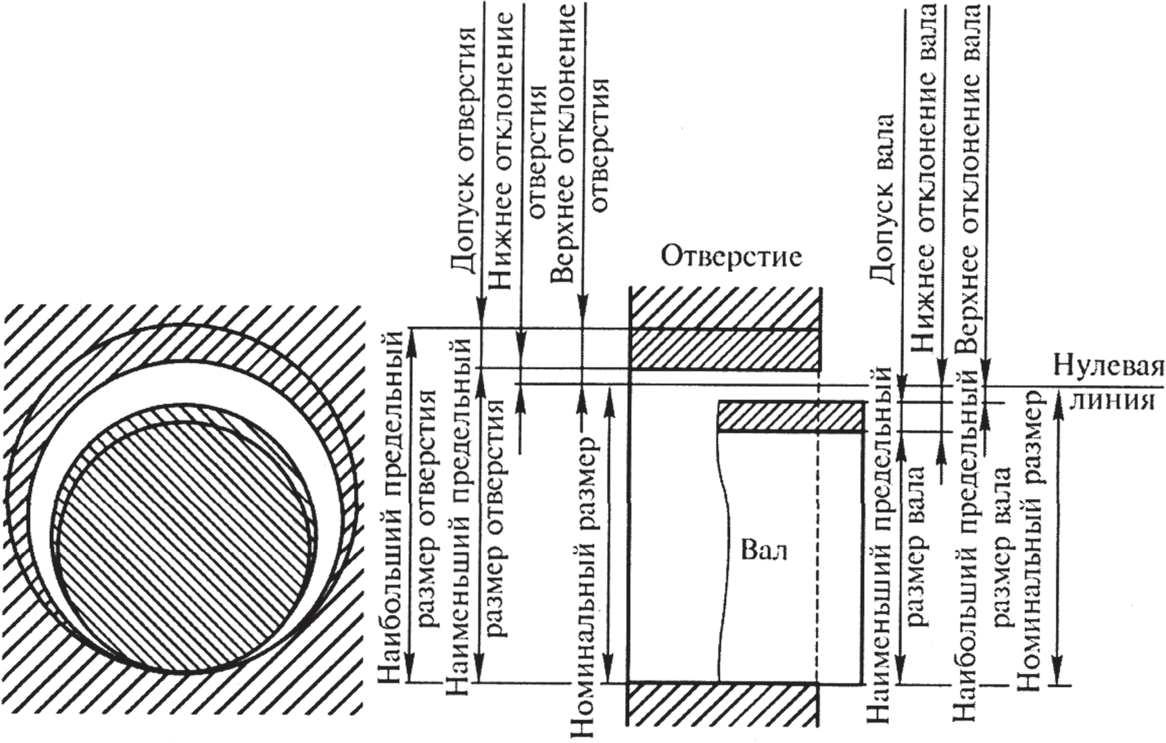

Для удобства указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера (рис. 1). Абсолютную величину и знак отклонения получают вычитанием номинального размера из соответствующего предельного размера.

Рис. 1. Формирование отклонений для вала и отверстия относительно нулевой линии номинального размера

Отклонение – это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами. Предельные отклонения подразделяют на верхнее и нижнее.

Верхнее отклонение – это алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение – это алгебраическая разность между наименьшим предельным и номинальным размерами. Верхнее и нижнее отклонения приводятся в справочных таблицах и измеряются в микрометрах (мкм), а на чертежах указываются в миллиметрах (мм).

Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин «вал» применяют для обозначения наружных (охватываемых) элементов деталей, термин «отверстие» — для обозначения внутренних (охватывающих) элементов деталей. Термины «вал» и «отверстие» относят не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой охватываемой и охватывающей формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение).

Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Квалитет (степень точности) — совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), ближайшее к нулевой линии, используемое для определения положения поля допуска относительно нулевой линии. Основное отверстие — это отверстие, нижнее отклонение которого равно нулю. Основной вал — это вал, верхнее отклонение которого равно нулю.

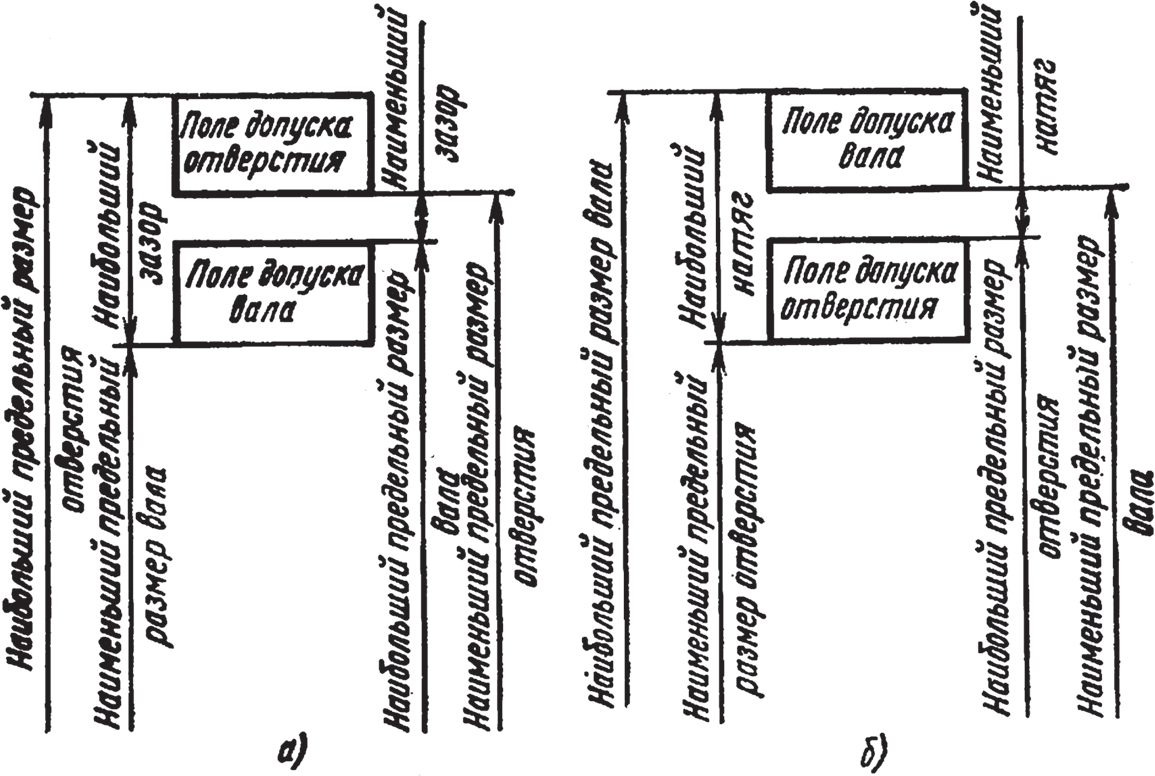

В зависимости от взаимного расположения полей допусков отверстия и вала различают посадки с зазором, с натягом и переходные, когда возможно получение как зазора, так и натяга (рис. 2).

Рис. 2. Типы посадок: а — с зазором; б — с натягом

Номинальным размером посадки называется номинальный размер, общий для отверстия и вала, составляющих соединение. Зазором называется разность размеров отверстия и вала, если размер отверстия больше размера вала.

Посадка с зазором — это посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Поскольку идеально точное изготовление деталей невозможно, то невозможно получить в соединении один и тот же по величине зазор. В связи с этим назначаются два предельных значения — наименьший и наибольший зазоры, между которыми должен находиться зазор в соединении по выбранной посадке.

Натягом называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с натягом — это посадка, при которой обеспечивается натяг в соединении. Поле допуска отверстия расположено под полем допуска вала.

Если после назначения экономически целесообразных допусков на обработку вала и отверстия оказывается, что их поля допусков перекрываются частично или полностью, то такие соединения относят к переходным посадкам.

Переходная посадка — это посадка, при которой возможно получение как зазора, так и натяга.

Для оценки точности соединений (посадок) пользуются понятием «допуск посадки», под которым понимают сумму допусков отверстия и вала, составляющих соединение.

При соединении двух деталей (отверстие и вал) образуется посадка, определяемая разностью их размеров до сборки, т.е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

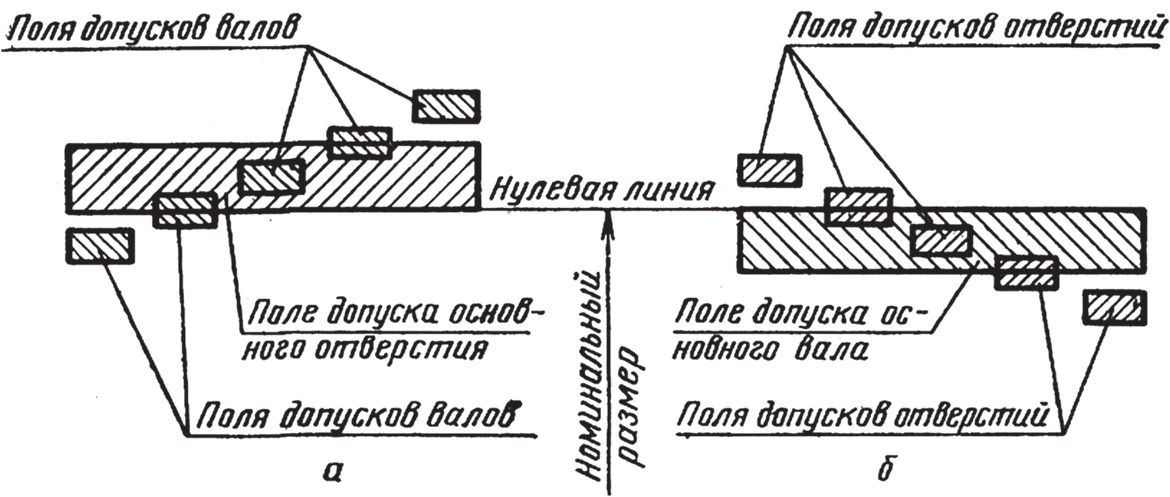

Различают две равноценные системы образования посадок — система отверстия и система вала (рис. 3).

Рис. 3. Примеры посадок в системах: а — отверстия; б — вала

Посадки в системе отверстия – это посадки, у которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю или наименьший предельный размер его совпадает с номинальным размером соединения, а верхнее зависит от квалитета.

Посадки в системе вала – это посадки, у которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю или наибольший предельный размер совпадает с номинальным размером соединения, а нижнее зависит от квалитета.

2. Указание на чертежах допусков размеров

Прежде чем назначить предельные отклонения размерам на чертежах определяют характер соединения, возможности ремонта, условия эксплуатации и др.

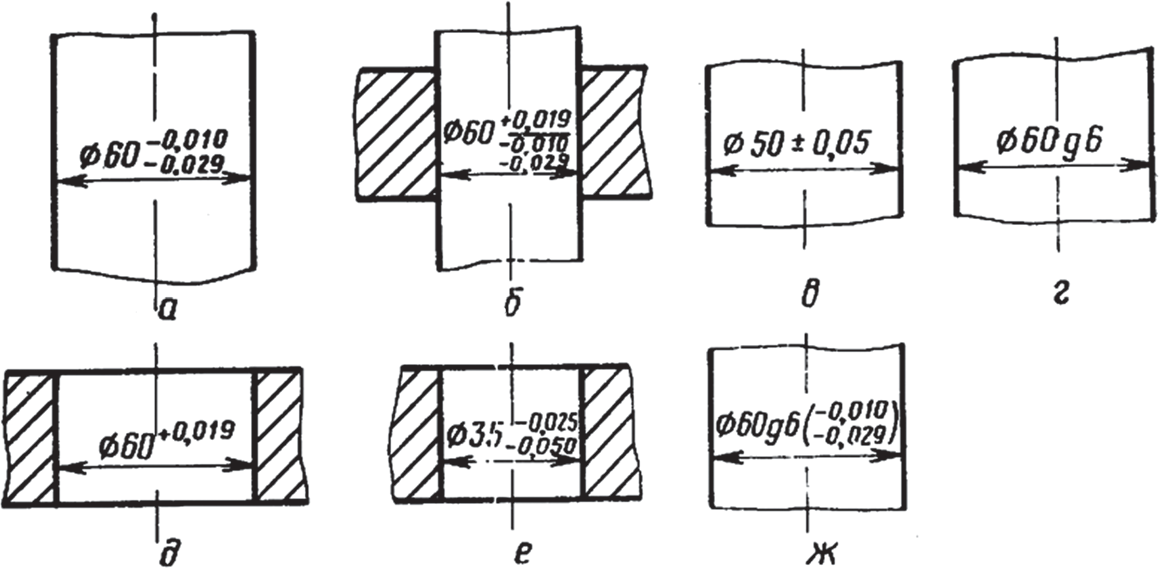

Предельные размеры с помощью предельных отклонений указывают на чертежах с помощью таблиц несколькими способами:

- числовыми величинами (рис. 4, а), причем отклонение, равное нулю, опускается (рис. 4, д), а одинаковые по абсолютной величине, но противоположные по знаку отклонения указывают один раз со знаками ± (рис. 4, e);

- условными (символическими) обозначениями полей допусков и посадок согласно стандартам (рис. 4, г);

- символическими условными обозначениями полей допусков с указанием справа в скобках их числовых величин (рис. 4, ж).

Рис. 4. Нанесение предельных (верхнего и нижнего) отклонений на чертежах

Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают также одним из трех перечисленных способов в виде дроби: в числителе представляют предельные отклонения отверстия, в знаменателе — вала (рис. 4, б). На рис. 4, г символ g6 обозначает поле допуска, т.е. два отклонения: верхнее отклонение — 0,010 и нижнее — 0,029 мм. В обозначениях положительных предельных отклонений знак «+» опускать нельзя. Предельные отклонения записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей (рис. 4; а,б,е,ж).

Буквенный способ обозначения полей допуска предпочтителен в случае применения предельных калибров для измерения размеров на производстве, так как на калибрах, как правило, маркируются буквенные обозначения полей допусков контролируемых деталей.

Числовые обозначения удобнее при работе на универсальных металлообрабатывающих станках и при контроле изделий универсальными средствами измерений. Смешанные обозначения применяют при неопределенности вопроса о средствах контроля, которые будут использованы на производстве.

3. Допуски формы и расположения поверхностей деталей

В процессе механической обработки деталей под действием сил резания, а также в процессе эксплуатации машины под нагрузкой происходит деформация деталей. В результате нежесткости центров токарного станка или самой заготовки и других причин после обработки деталь может иметь бочкообразный, седлообразный или конусный профиль, т.е. иметь погрешность формы, или иметь радиальное биение наружной поверхности относительно линии центров, т.е. иметь погрешность расположения наружной поверхности относительно осевой линии.

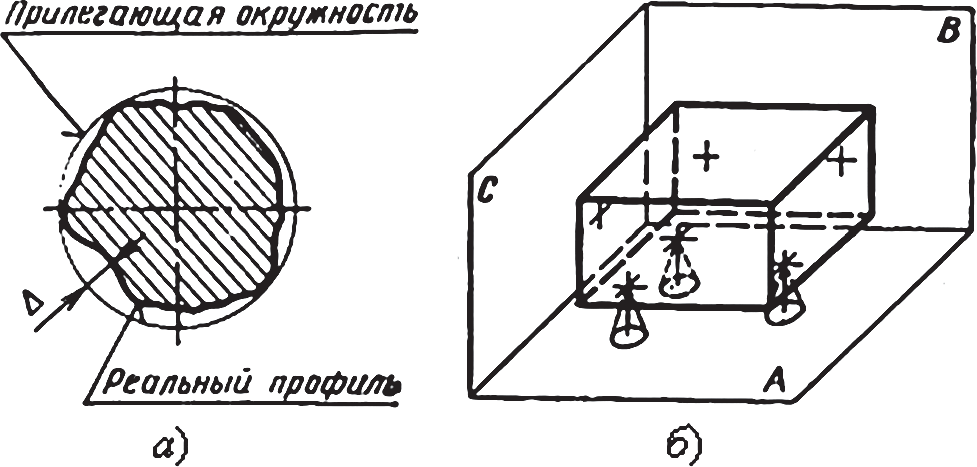

В основу нормирования и систему отсчета отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей и профилей, элементов, деталей, сборочных единиц (узлов).

Под элементом понимается поверхность (часть поверхности, плоскость симметрии нескольких поверхностей), профиль поверхности, линия пересечения двух поверхностей, ось поверхности или сечения (точка пересечения линии, линии и поверхности, центр окружности или сфера).

Различают следующие основные виды прилегающих поверхностей, плоскостей и профилей: номинальная (идеальная) поверхность, номинальная форма, которая задана чертежом или другой технической документацией, и реальная поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Профиль — это линия пересечения поверхности с плоскостью или заданной поверхностью. Различают профили номинальной и реальной поверхностей. Прилегающая плоскость и прилегающая прямая — плоскость или прямая, соприкасающаяся с реальной поверхностью или профилем и расположенная вне материала детали так, чтобы отклонение от ее наиболее удаленной точки соответственно реальной поверхности или профиля в пределах нормируемого участка имело минимальное значение (рис. 5, а).

Рис. 5. Номинальные профиль и поверхности: а — прилегающая окружность; б — комплект баз

Нормируемый участок — это участок поверхности или линии, к которому относится допуск или отклонение формы или расположение элемента. Нормируемый участок должен задаваться размерами, определяющими его площадь, длину или угол сектора (в полярных координатах). Если нормируемый участок не задан, то допуск или отклонение формы или расположения должен относиться ко всей поверхности или длине рассматриваемого элемента.

Прилегающая окружность — это окружность минимального диаметра, описания вокруг реального профиля наружной поверхности вращения, или минимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 5, а).

База — элемент детали (или выполняющее ту же функцию сочетание элементов), определяющий одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базами могут быть, например, базовая плоскость, базовая ось, базовая плоскость симметрии.

Комплект баз — совокупность двух или трех баз, образующих систему координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базы, образующие комплект баз, различают в порядке убывания числа степеней свободы, лишаемых ими (например, на рис. 5, б база А лишает деталь трех степеней свободы, база В – двух, а база С – одной степени свободы).

Отклонение формы определяется как сумма абсолютных значений наибольших отклонений точки от реальной поверхности, расположенных по обе стороны от средней поверхности. Такой способ оценки получил применение в ряде современных измерительных средств. Разница между отклонениями формы, определенными относительно прилегающей и средней поверхности, практически незначительна.

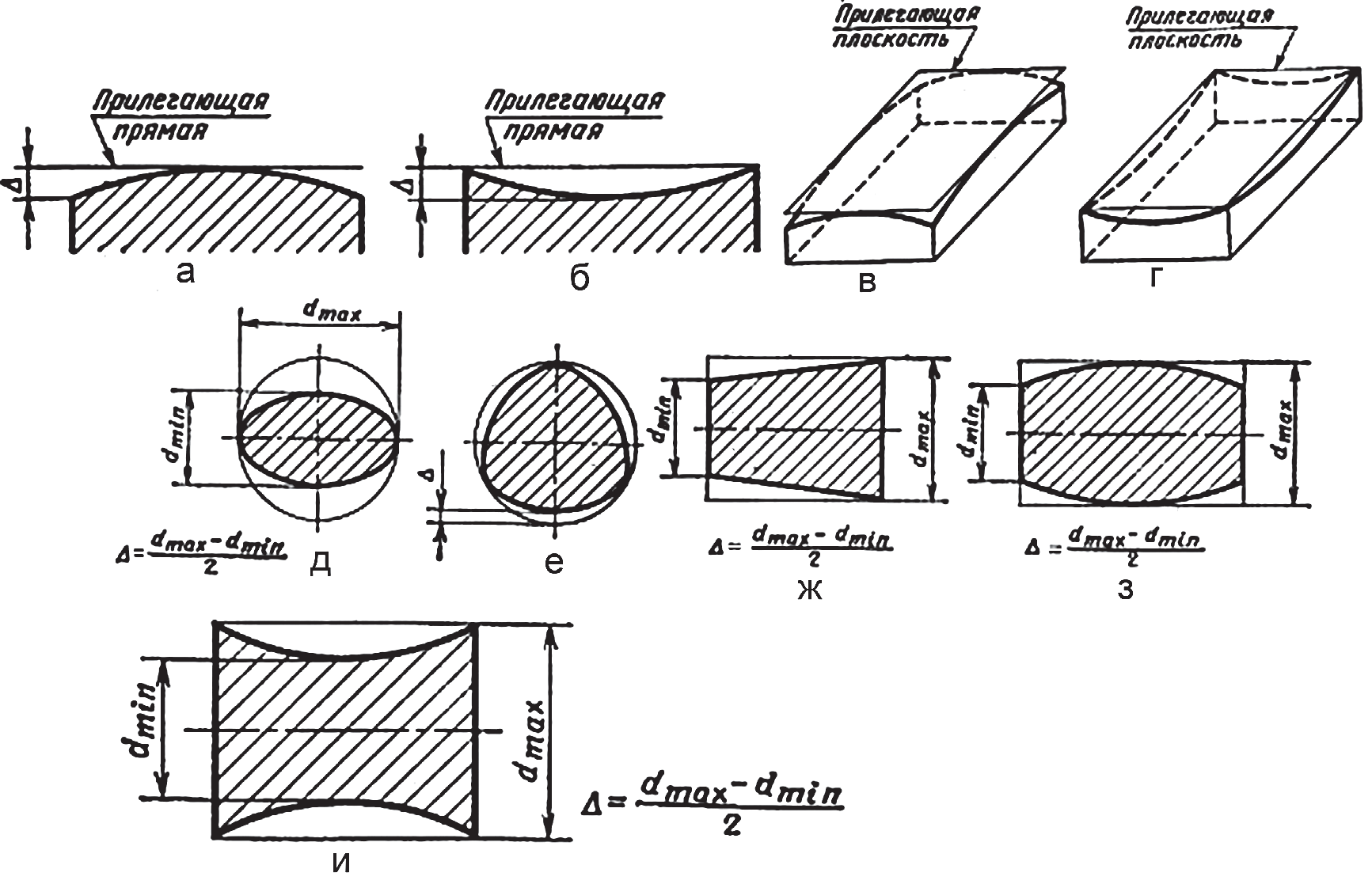

К отклонениям и допускам формы относятся (рис. 6):

- отклонение от прямолинейности в плоскости и допуск. Частными видами отклонения от прямолинейности являются выпуклость и вогнутость;

- отклонение от прямолинейности оси (или линии) в пространстве и допуск (рис. 6; а, б);

- отклонение от плоскостности и допуск. Частными видами отклонений от плоскостности являются выпуклость и вогнутость (рис. 6; в, г);

- отклонение от круглости и допуск. Частными видами отклонений от круглости являются овальность и огранка (рис. 6; д, е);

- отклонение от цилиндричности и допуск;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности. Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность (рис. 6; ж, з, и).

Рис. 6. Отклонения и допуски формы поверхностей изделия

Применять частные виды отклонений — выпуклость, вогнутость, огранку, овальность, конусообразность, бочкообразность, седлообразность для их нормирования следует лишь в обоснованных случаях, когда для обеспечения правильного функционирования изделия важно учитывать и характер отклонения формы.

Рис. 7. Поле допуска на соосность

4. Отклонения и допуски расположения

В реальных поверхностях отклонения формы и расположения всегда сочетаются. В работе и при измерениях эти отклонения могут проявляться или раздельно, или совместно. Поэтому установлены собственно отклонения и допуски расположения, предполагающие исключение из рассмотрения отклонений формы путем замены реальных поверхностей прилегающими, и суммарные отклонения и допуски формы и расположения.

Отклонения расположения и допуски определяются относительно баз. Отклонения формы и расположения отдельных баз комплекта могут вызвать неоднозначную оценку геометрических отклонений других поверхностей. Поэтому при назначении комплекта баз важно задать последовательность их выбора, которая должна устанавливаться в порядке убывания числа степеней свободы детали, отнимаемых базами.

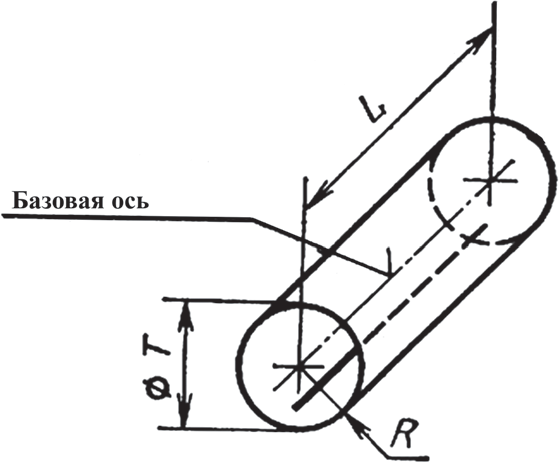

Введенный допуск на наклон позволяет нормировать отклонения от любого номинального угла (кроме 0 и 90°) методом, аналогичным методу нормирования допусков на параллельность и перпендикулярность, т.е. в линейной мере.

Допуски на соосность, симметричность, пересечение осей, позиционный допуск можно задавать либо предельным значением отклонения в радиусном выражении, либо диаметром (шириной) поля допуска, что соответствует удвоенному предельному отклонению (допуски в диаметральном выражении). Оба способа выражения допуска показаны на рис. 7 на примере поля допуска на соосность (Т — допуск в диаметральном, R = T/2 — допуск в радиальном выражении).

5. Указание на чертежах допусков точности деталей

На чертежах изделий, как правило, предпочтение отдается условным обозначениям допусков, а не текстовым записям (табл. 1). Записи рекомендуется в основном применять для текстовой документации или в случаях, когда вид допуска или базирования не может быть выражен условным обозначением.

Таблица 1. Условные обозначения допусков

| Группа допусков | Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности |  |

|

| Допуск профиля продольного сечения | ||

| Допуск расположения | Допуск параллельности | |

| Допуск перпендикулярности | ||

| Допуск наклона | ||

| Допуск соосности |  |

|

| Допуск симметричности | ||

| Позиционный допуск | ||

| Допуск пересечения осей | ||

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении |

|

| Допуск полного радиального биения

Допуск полного торцового биения |

|

|

| Допуск формы заданного профиля | ||

| Допуск формы заданной поверхности |

Опыт применения условных обозначений показал, что они удобны, наглядны, упрощают оформление документации, позволяют избежать разнобоя в текстовых формулировках.

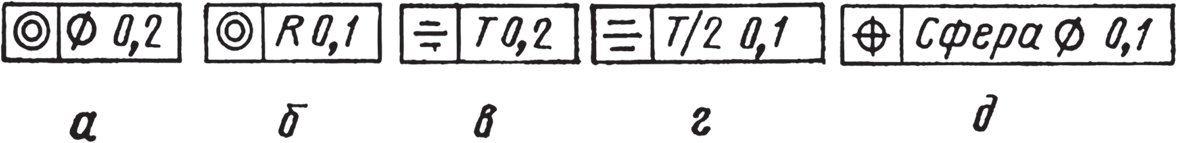

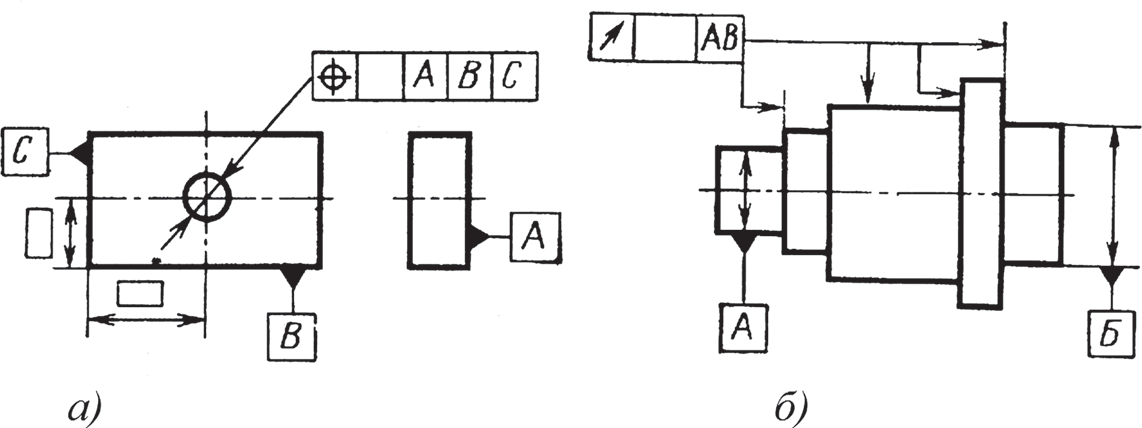

При условном обозначении данные о допусках формы и расположении поверхностей указывают в прямоугольной рамке, разделенной на две части и более (рис. 8), в которых помещают (слева направо): в первой — знак допуска по табл. 1, во второй — числовое значение допуска в миллиметрах, в третьей и последующих — буквенное обозначение базы (баз).

Рис. 8. Указание допусков

Перед числовым значением допуска, который можно задать в радиусном или диаметральном выражениях, должен проставляться символ, указывающий способ выражения. Для допусков в диаметральном выражении применяют символ ø при указании допусков соосности и прецизионных (если поле позиционного допуска круговое или цилиндрическое) — рис. 8, а или символ Т при указании допусков симметричности, пересечения осей, формы заданного профиля и заданной поверхности, позиционного допуска (если поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) — рис. 8, в. Символ ø применяют также при указании цилиндрических полей допусков прямолинейности, параллельности, перпендикулярности и наклона осей. Для допусков в радиусном выражении используют соответственно символы R или Т/2 (рис. 8; б, г).

Если поле допуска сферическое, пишется слово «сфера» и соответственно символы 0 или Р (рис. 8, д).

Существует правило базирования и указания баз в машиностроении. Буквенные обозначения каждого базового элемента вносятся слева направо в отдельное поле рамки (третье, четвертое и т.д.) в порядке убывания числа степеней свободы детали (например, на рис. 9, а база А лишает деталь трех, база В — двух, а база С — одной степени свободы).

Рис. 9. Обозначение баз: а — буквенное; б — объединенных баз

Если же два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они образуют общую ось), то их буквенные обозначения вписывают вместе в третье поле рамки (рис. 9, б).

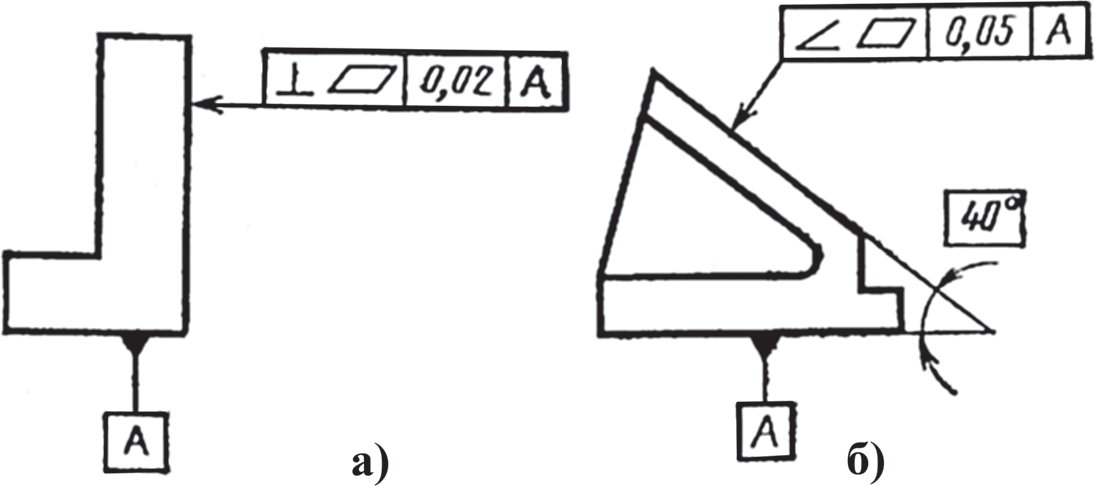

Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в такой последовательности: знак допуска расположения, знак допуска формы. Например, рис. 10, а — знак суммарного допуска перпендикулярности и плоскостности поверхности относительно основания 0,02 мм, рис. 10, б — знак суммарного допуска наклона и плоскостности поверхности относительно основания 0,05 мм.

Рис. 10. Суммарные допуски

Отклонения размеров и других параметров готовой детали от указанных в чертеже определяют погрешность обработки, величина которой должна находиться в пределах допуска.

Погрешности подразделяют на систематические и случайные. К систематическим относятся погрешности, которые при обработке партии деталей повторяются на каждой детали. Систематические погрешности по величине больше случайных и определяют точность обрабатываемой детали.

Основными причинами систематических погрешностей обработки являются:

- неточность станка (например, непрямолинейность направляющих станины или неперпендикулярность направляющих оси шпинделя, неточность изготовления шпинделя и его опор и т.д.);

- деформация сборочных единиц (узлов) и деталей станка под действием сил резания и нагрева в процессе работы;

- неточность изготовления режущих инструментов, приспособлений и их износ;

- деформация инструментов и приспособлений под действием сил резания и нагрева в процессе обработки;

- погрешности установки и базирования заготовки на станке;

- деформация обрабатываемой заготовки под действием сил резания и зажима, а также из-за нагрева в процессе обработки;

- погрешности, возникающие при установке инструментов и их настройке на размер;

- погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и приборов, их износом и деформациями, а также ошибкой рабочего при оценке показаний измерительных устройств.

Причины, вызывающие систематические погрешности, можно установить и устранить.

К случайным, непредвиденным относятся погрешности, возникающие вследствие случайных упругих деформаций заготовки, станка, приспособления и режущего инструмента (например, из-за неоднородности обрабатываемого материала).

Главная задача механической обработки любого типа – получение деталей нужной формы и размеров с заданной точностью и шероховатостью поверхности. Такие результаты достигаются путём снятия с заготовки слоя металлической стружки. Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

ПОКОВКИ СТАЛЬНЫЕ ШТАМПОВАННЫЕ

допуски , припуски и кузнечные напуски

ГОСТ 7505-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

М ос ква — 1900

ГОСУДА Р СТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОКОВКИ СТАЛЬНЫЕ ШТАМПОВАННЫЕ Допуски, припуск и и кузнечные напуски Steel stamping forgings. Tolerances, allowances and forging laps |

ГОСТ |

Срок действия с

01 .07 .90

до 01 .07 .2000

Настоящий стандарт распространяется на стальные

штампованные поковки м ассой не более 250 кг и (или) с линейным габаритным размером не более 2500 мм, изготовленные горячей объемной штамповкой.

Стандарт

устанавливает наибольшие величины допуска размеров, отклонений формы,

припусков, кузнечных напусков и наименьшие радиусы закругления наружных углов.

На

поковки с массой более 250 кг или с линейными размерами более 2500 мм; на поковки из жаропрочных, жаростойких и

коррозионно-стойких сталей и сплавов, а также на дополнительные специальные

элементы поковок (пробы для механических испытаний, захваты для подвешивания

поковок при термической обработке и для других технологических целей) указанные

величины устанавливаются по согласованию между изготовителем и потребителем.

Допускается изготовление поковок по чертежам, разработанным до введения настоящего

стандарта, до 01 .07 .92 .

1.

ТЕРМИНЫ И ПОЯСНЕНИЯ

В

разделе установлены термины и пояснения, принятые для н астоящего

стандарта.

1 .1 . Поковка стальная штампова нна я (в дальнейшем — поковка)

— и зделие, изготовленное горячей объемной штамповкой

в соответствии с техническими требованиями ГОСТ 8479 .

1 .2 . Фо рма поковк и — пространственная фигура,

определенная номинальными линейными и угловыми размерами.

1 .3 . Масса поковк и — весовой параметр поковки, определяемый исходя из ее формы и

плотности стали.

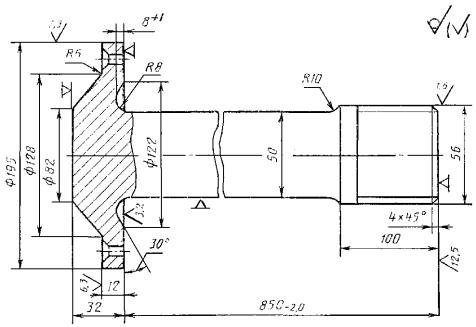

1 .4 . Номинал ьны й линейный

разме р поковки — геометрический параметр, измеряемый в единицах длины и

определяемый исходя из номинального линейного размера детали, установленного припуска (черт. 1) и кузнечного напуска.

1 — деталь; 2 — размер детали; 3 — номинальный размер поковки; 4 — наименьший

предельный размер поковки; 5 —

наибольший предельный размер поковки; 6 — величина

припуска; 7 — допуск (поле допуска); 8 — положительная

величина допускаемого отклонения; 9 — отрицательная

величина допускаемого отклонения

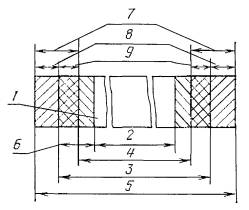

Черт. 1

1 .5 . Ном ина льный угловой разме р поковки — геометрический

параметр, измеряемый в угловых единицах и определяемый исходя из номинального

углового размера детали.

1 .6 . Действитель ный размер поковк и — фактический размер, полученный измерением с допустимой

погрешностью.

1 .7 . Предель ны е размеры поковк и — д ва предельно допускаемых

размера, между которыми должен находиться или быть одним из них действительный

или номинальный размер.

1 .8 . Допу скаемо е отклоне ние

разме ра поковки — а лгебраическая величина между предельным и соответствующим

номинальным размерами.

1 .9 . Допуск (поле допуска) размера поковки

— абсолютная величина разности между наибольшим и

наименьшим предельными размерами.

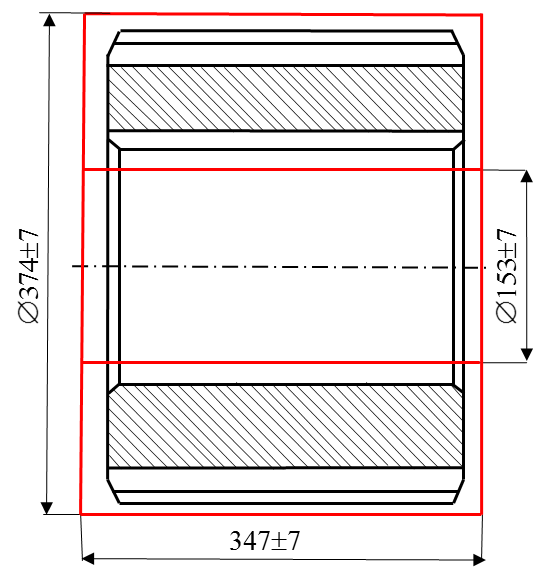

1 .10 . Геометрические

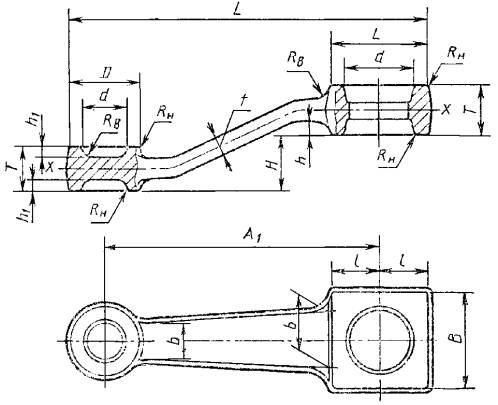

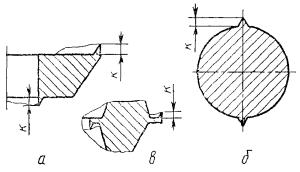

параметры поковки (черт. 2 и 3).

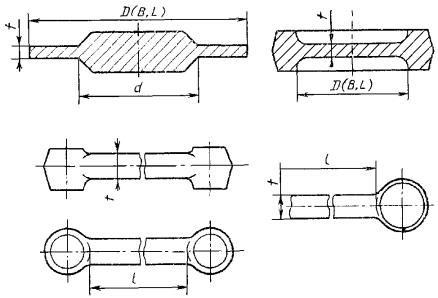

1 .10 .1 . Длина ( L , l ), ширина (В , b ), диаметр ( D , d ), высота и глубина (Н,

h ) — р азмеры

элементов поковки, получаемых в одной части штампов.

1 .10 .2 . Толщина (Т, t ) — в ысотный размер геометрического элемен та поковки, получаемого в обеих частях штампа.

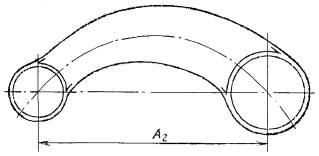

1 .10 .3 . М ежосевое расстояние :

А 1 — размер

отрезка пря м ой, соединяющей два центра и не пересекающей наружны й контур п оковки (см.

черт. 2);

А 2 — т о же, пересекающей наружный контур поковки (см. черт. 3).

1.10 .4 . Радиус закругления внутреннего угла

( R в ) — р адиус

закругления в сечении вогнутого участка поверх ности поковки (см. черт. 2).

Черт. 2

Черт. 3

Черт. 4

Черт. 5

1 .10 .5 . Радиус з акр угления на ружного угла ( R н )

— р адиус закругления в сечении выпуклого участка поверхности

поковки (см. черт. 2).

1 .11 . Допуск фо рм ы поковки — допустимая вели чин а о тклонения формы поковки.

1 .12 . Отклонения формы

поковки

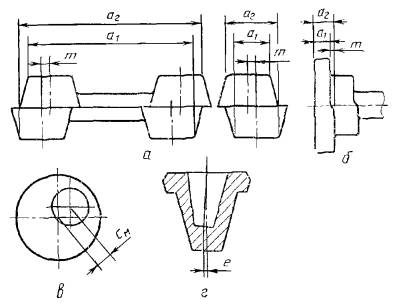

1 .12 .1 . Сме щение по поверхности

разъема штампа ( m ) — о тклонение формы поковки в виде

наибольшего ли нейного переноса по плоскости одн ой части поковки относительн о

другой, вычисляемое по формулам:

для

штампов с одно й поверхностью разъема (черт. 4а )

для

штампов с двумя и более поверхностями разъема (черт. 4 б )

m = a 2 — a 1 ,

где

т — величина смещения;

а 1 — наименьший

размер поковки в направлении линейног о переноса;

а 2 —

наибольший размер поковки в н аправлении линейно го

переноса.

1 .12 .2 . Отклонение от к он центричности (см )

— расстояние от центра глухого или пробитого

отверстия до заданных координат центра этого отверстия по чертежу поковки

(черт. 4 в ).

1 .12 .3 . Откл он ение от соосности (е ) — у гловое

отклонение оси отверстия от оси поковки (черт. 4г) , измеряемое в единицах длины.

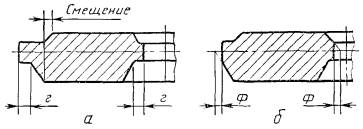

1 .12 .4 . Остаточный обло й (г)

— выступ, оставшийся

на поковке после обрезки облоя и ли пробивки

отверстия (черт. 5а ).

1 .12 .5 . Срезанная кро мк а (ф) — кромка

поковки, образовавшаяся при обрезке облоя или пробивке отверстия (черт. 5б ).

1 .12 .6 . Заусенец (к ) — в ыступ,

образовавшийся на поверхности поковки в непредусматриваемых для размещения облоя

местах сочленения частей штампа (зазорах), а также

при обрезке облоя и пробивке отверстия и измеряемый по высоте (черт. 6: а — при безоб лойной штамповке,

б — п ри штамповке в штампах с разъемными

матрицами, в — при обрезке облоя и

пробивке отверсти я).

Черт. 6

1.12 .7 . Сле д от выт алки вателя штамп а — местное откл онение положени я пов ерхности поковки под

действи ем выталкив ателя штампа.

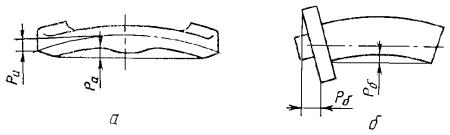

1 .12 .8 . Изогнутость (Ри)

— о тклон ен ие осевой линии поко вки от

номинального положения в направлен ии

наибольшей длины или ширин ы поковки (черт. 7а ).

1 .12 .9 . Отклонение от плоск остнос ти — отклонение от плоскости ,

оценив аемое наибольши м расстоя ни ем от точек дейс твительной

поверхности до прилегающей плоскости (см. черт. 7а ).

1 .12 .10 . Допуск пло скостно сти (Ра)

— н аи больше е доп ускаемое значение

отклонения от плоскостности (см. черт. 7а ),

1.12.11. Отклонение от прямолинейности — отк лон ение от прямолинейности в плоскости, оцениваемое величиной

наибо льшего расстояния от точек действи тельного профиля до прил егающей

прямой (черт. 7б ).

Черт. 7

1.12.12 . Д оп уск прямолинейнос ти (Рб)

— н аибольшее допускаемое значение отклонен ия от прямоли нейности.

1 .12 .13 . Рад иа льное биение

— разность наибольшего

и наименьшего расстояний от профи ля сечения

поковки до его оси.

1 .12 .14 . Допуск ра диального биения

— н аибольшее допускаемое значени е радиально го би ения.

1 .13 . При пуск — слой металла на

обрабатываемых частях поверхности поковки, удаляемый при ее механи ческой обработке.

1 .14 . Кузне ч ный напуск — дополн ительный объем металла (слой) на обрабатываемых или

необрабатываемых частях поверхности поковки , необходи мый для

осуществлени я формои змен яющих операци й.

1 .15 . Масса пок о вки расчетн ая

— устан овленная

величина, и спользуема я при назначен ии при пусков и допусков .

1 .16 . Исход н ый ин декс

— условный

показатель, учитывающий в обобщенном ви де

сумму конструкти вных характеристик (класс

точности, группу стали, степень сложности, конфи гурацию

п оверхности разъема) и массу поковки.

2. ОБЩИЕ ТРЕБОВАНИЯ

2.1

Линейные размеры на чертеже поковки должны быть проставлены от указанных

исходных баз механической обработки, согласованных между изготовителем и

потребителем (черт. 8).

Черт. 8

2.2.

Допуски, установленные настоящим стандартом, распространяются на все

номинальные размеры поковки.

2.3.

Припуски, установленные настоящим стандартом, распространяются на

обрабатываемые поверхности поковки.

2.4.

Допуски, припуски и кузнечные напуски устанавливаются в зависимости от

конструктивных характеристик поковки, приведенных в табл. 1, и определяются

исходя из шероховатости обработанной поверхности детали, изготовляемой из

поковки, а также в зависимости от величины размеров и массы поковки. Для 1-го

класса точности Т1 допуски устанавливаются на те функциональные поверхности,

которые не подвергаются окончательной обработке.

Таблица 1

|

Конструктивная характеристика поковки |

Обозначение и определение конструктивных |

Примечание |

|

1. Класс |

Т1 — Т2 — Т3 — Т4 — Т5 — |

Определяется по приложению 1 (табл. 19) |

|

2 . Группа с тали |

M 1 — с таль с массовой долей углерода до 0 ,35 % включ. и суммарной М 2 — сталь с массовой долей углерода свыше 0 ,35 до 0 ,65 % включ. или М 3 — сталь с массовой долей углерода свыше 0 ,65 % или суммарн ой массовой долей легирующи х элементов свыше 5 ,0 % |

При назначении группы стали |

|

3 . Степень сложности |

С 1 — 1 -я С 2 — 2 -я » С 3 — 3 -я » С 4 — 4 -я » |

Устанавливается по приложению 2 |

|

4 . Конфигурация поверхн ости разъема штампа |

П — плоская; И с — симметрично изогнутая; Ин — |

2 .5 . Расчетная масса

поковки определяется как масса подвергаем ых

деформации поковки (поковок) или ее частей. В массу по ковки не входят масса облоя и перемычки пробитого

отверстия.

При

высадке поковок на горизонтально-ковочных машинах ил и

местной штамповке на молотах и прессах масса поковки вклю чает массу части стержня, зажатого штампами.

2 .6 . Расчетная масса

поковки определяется исходя из ее ном инальны х размеров.

Ориентировочную

величину расчетной массы поковк и (Мп.р ) до пускается вычислять по

формуле

М п.р = М д · K р ,

где М п.р — расчетная масса поковки, кг;

М д —

масса детали, кг;

K р — расчетный

коэффициент, устанавливаемый в со ответстви и с приложением 3

(табл. 20).

2 .7 . Класс точности поковки

устанавливается в зависимости от т ехнологического

процесса и оборудования для ее изготовления (см. приложение 1, табл. 19),

а также исходя из предъявляемых требований к точности размеров поковки.

Допускаются

различные классы точности для разных размеров одной и той же поковки. При этом

класс точности определяется по преобладающему числу размеров одного класса точ н ости , предусмотренному чертежом поковки, и согласовывается межд у изготовителем и потребителем.

2 .8 . Класс точности, группа

стали, степень сложности должны быть указаны на чертеже поковки.

2 .9 . Правила выполнения

чертежа поковки — по ГОСТ 3 .1126 .

2 .10 . Допускаемые

отклонения формы и расположения поверхно стей

должны быть проставлены на чертеже поковки в соответствии с требованиями ГОСТ 2.308 . Допускаемые отклонения рад и уса закругления и штамповочного уклона могут

быть указаны в чертеже поковки по требованию заказчика.

2 .11 . Технические

требования к поковке устанавливаются по ГОСТ 8479 .

3.

ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА

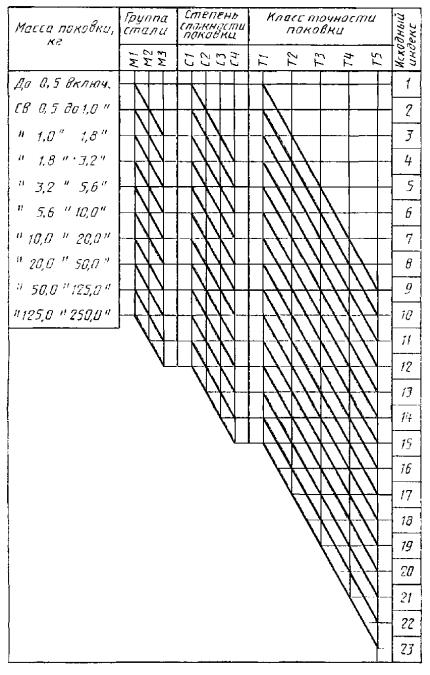

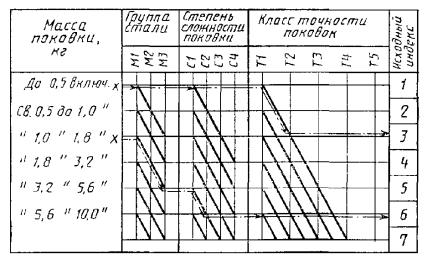

3 .1 . Исходный индекс для

последующего назначения основных п ри пусков, допусков и допускаемых отклонений определяется в

зависимости от массы, марки стали, степени сложности и класс а то чно сти поковки (табл. 2).

Черт. 9

Табл и ца 2

Определ е ние исходного инд екса

3 .2 . Для определения

исходного индекса по табл. 2 в графе « Масса поковки» находят соответствующую

данной массе строку и, смещаясь по горизонтали вправо или по утолщенным

наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими

заданным значениям группы стали М , степени

сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23 ).

Примеры (черт. 9 ):

1 . Поковка массой 0 ,5 кг, группа стали M 1 , степень сложности С1 ,

класс т очности Т2 .

Исходный

индекс — 3 .

2 . Поковка массой 1 ,5 кг, группа стали М3 ,

степень сложности С2 , класс точности Т1 .

Исходный

индекс — 6 .

3 .3 . Исходный индекс должен

быть указан на чертеже поковки.

4.

ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

4 .1 . Припуск на

механическую обработку включает основной, а также дополнительные припуски, учи тывающие отклонения формы поковки. Величины припусков

следует назначать на одну сторону номинального размера поковки.

4 .2 . Основные припуски на

механическую обработку поковок в зависимости от исходного индекса,

определяемого согласно п. 3.2 , линейных

размеров и шероховатости поверхности детали по ГОСТ 2789 уст а навливаются

по табл. 3 .

Припуски

на толщину поковки, подвергаемой холодной или горячей калибровке,

устанавливаются согласно приложению 4.

4 .3 . Дополнительн ые припуски, учитывающие смещение поковки, изогнутость,

отклонения от плоскостности и прямолинейности, межцентрового и межосевого

расстояний, угловых размеров, о пределяются

исходя из формы поковки и технологии ее изготовления.

В

зависимости от класса точности Т устанавливаются дополнительные припуски на

механическую обработку.

Таблица 3

Основные припуски на механичес к ую обработку (на сторону)

|

Исходный индекс |

Толщина детали |

||||||||||||||||||||||||||

|

до 25 |

25 — 40 |

40 — 63 |

63 — 100 |

100 — 160 |

160 — 250 |

св. 250 |

|||||||||||||||||||||

|

Длина, ширина, диаметр, глубина и высота детали |

|||||||||||||||||||||||||||

|

до 40 |

40 — 100 |

100 — 160 |

160 — 250 |

250 — 400 |

400 — 630 |

630 — 1000 |

1000 — 1600 |

1600 — 2500 |

|||||||||||||||||||

|

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

100 12,5 Ú |

10 1,6 Ú |

1,25 Ú |

|

|

1 |

0 ,4 |

0 ,6 |

0,7 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0 ,8 |

0 ,9 |

0,6 |

0 ,8 |

0 ,9 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

2 |

0 ,4 |

0 ,6 |

0 ,7 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,6 |

0 ,8 |

0 ,9 |

0,6 |

0,8 |

0 ,9 |

0 ,7 |

0 ,9 |

1 ,0 |

0 ,8 |

1 ,0 |

1 ,1 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

3 |

0 ,5 |

0,6 |

0 ,7 |

0 ,6 |

0 ,8 |

0 ,9 |

0 ,6 |

0 ,8 |

0 ,9 |

0 ,7 |

0,9 |

1 ,0 |

0 ,8 |

1 ,0 |

1,1 |

0 ,9 |

1 ,1 |

1 ,2 |

1 ,0 |

1 ,3 |

1 ,4 |

— |

— |

— |

— |

— |

— |

|

4 |

0 ,6 |

0 ,8 |

0 ,9 |

0 ,6 |

0 ,8 |

0 ,9 |

0 ,7 |

0 ,9 |

1 ,0 |

0 ,8 |

1 ,0 |

1 ,1 |

0,9 |

1,1 |

1 ,2 |

1 ,0 |

1 ,3 |

1 ,4 |

1 ,1 |

1 ,4 |

1 ,5 |

— |

— |

— |

— |

— |

— |

|

5 |

0 ,6 |

0 ,8 |

0 ,9 |

0 ,7 |

0 ,9 |

1 ,0 |

0 ,8 |

1 ,0 |

1 ,1 |

0,9 |

1 ,1 |

1 ,2 |

1 ,0 |

1 ,3 |

1 ,4 |

1 ,1 |

1 ,4 |

1 ,5 |

1 ,2 |

1 ,5 |

1 ,6 |

1 ,3 |

1 ,6 |

1 ,8 |

— |

— |

— |

|

6 |

0 ,7 |

0,9 |

1 ,0 |

0 ,8 |

1 ,0 |

1 ,1 |

0 ,9 |

1,1 |

1,2 |

1 ,0 |

1 ,3 |

1 ,4 |

1 ,1 |

1 ,4 |

1,5 |

1 ,2 |

1 ,5 |

1 ,6 |

1 ,3 |

1 ,6 |

1 ,8 |

1 ,4 |

1 ,7 |

1 ,9 |

1 ,5 |

1 ,8 |

2 ,0 |

|

7 |

0 ,8 |

1 ,0 |

1 ,1 |

0 ,9 |

1,1 |

1 ,2 |

1 ,0 |

1 ,3 |

1,4 |

1 ,1 |

1 ,4 |

1 ,5 |

1 ,2 |

1 ,5 |

1 ,6 |

1 ,3 |

1 ,6 |

1 ,8 |

1 ,4 |

1 ,7 |

1 ,9 |

1 ,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2 ,2 |

|

8 |

0,9 |

1 ,1 |

1 ,2 |

1 ,0 |

1 ,3 |

1 ,4 |

1 ,1 |

1 ,4 |

1 ,5 |

1 ,2 |

1 ,5 |

1 ,6 |

1 ,3 |

1 ,6 |

1 ,8 |

1 ,4 |

1 ,7 |

1 ,9 |

1 ,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2,2 |

1 ,9 |

2 ,3 |

2 ,5 |

|

9 |

1 ,0 |

1 ,3 |

1,4 |

1 ,1 |

1 ,4 |

1 ,5 |

1,2 |

1 ,5 |

1 ,6 |

1 ,3 |

1 ,6 |

1 ,8 |

1 ,4 |

1 ,7 |

1 ,9 |

1 ,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2 ,2 |

1,9 |

2 ,3 |

2 ,5 |

2 ,0 |

2 ,5 |

2 ,7 |

|

10 |

1 ,1 |

1 ,4 |

1 ,5 |

1 ,2 |

1 ,5 |

1 ,6 |

1,3 |

1 ,6 |

1,8 |

1,4 |

1 ,7 |

1,9 |

1 ,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2 ,2 |

1 ,9 |

2 ,3 |

2 ,5 |

2 ,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

|

11 |

1 ,2 |

1 ,5 |

1 ,6 |

1 ,3 |

1 ,6 |

1 ,8 |

1 ,4 |

1,7 |

1,9 |

1,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2 ,0 |

1 ,9 |

2 ,3 |

2 ,5 |

2 ,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

|

12 |

1 ,3 |

1 ,6 |

1 ,8 |

1 ,4 |

1 ,7 |

1 ,9 |

1 ,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2 ,2 |

1 ,9 |

2 ,3 |

2 ,5 |

2 ,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3 ,5 |

|

13 |

1 ,4 |

1 ,7 |

1 ,9 |

1 ,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2,2 |

1,9 |

2 ,3 |

2 ,5 |

2 ,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3 ,5 |

2 ,8 |

3,5 |

3 ,8 |

|

14 |

1 ,5 |

1 ,8 |

2 ,0 |

1 ,7 |

2 ,0 |

2,2 |

1 ,9 |

2 ,3 |

2 ,5 |

2,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3 ,5 |

2 ,8 |

3 ,5 |

3 ,8 |

3 ,0 |

3 ,8 |

4 ,1 |

|

15 |

1 ,7 |

2 ,0 |

2 ,2 |

1 ,9 |

2 ,3 |

2,5 |

2 ,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3 ,5 |

2 ,8 |

3 ,5 |

3 ,8 |

3 ,0 |

3 ,8 |

4 ,1 |

3 ,4 |

4 ,3 |

4 ,7 |

|

16 |

1 ,9 |

2 ,3 |

2 ,5 |

2 ,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3 ,5 |

2 ,8 |

3 ,5 |

3 ,8 |

3 ,0 |

3 ,8 |

4 ,1 |

3 ,4 |

4 ,3 |

4 ,7 |

3 ,7 |

4 ,7 |

5 ,1 |

|

17 |

2,0 |

2 ,5 |

2 ,7 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3,5 |

2 ,8 |

3 ,5 |

3 ,8 |

3 ,0 |

3 ,8 |

4 ,1 |

3 ,4 |

4 ,3 |

4 ,7 |

3 ,7 |

4 ,7 |

5 ,1 |

4 ,1 |

5 ,1 |

5 ,6 |

|

18 |

2 ,2 |

2 ,7 |

3 ,0 |

2 ,4 |

3 ,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3 ,5 |

2 ,8 |

3 ,5 |

3 ,8 |

3 ,0 |

3 ,8 |

4 ,1 |

3 ,4 |

4 ,3 |

4 ,7 |

3 ,7 |

4 ,7 |

5 ,1 |

4 ,1 |

5 ,1 |

5 ,6 |

4 ,5 |

5 ,7 |

6 ,2 |

|

19 |

2 ,4 |

3,0 |

3 ,3 |

2 ,6 |

3 ,2 |

3 ,5 |

2 ,8 |

3 ,5 |

3 ,8 |

3,0 |

3 ,8 |

4 ,1 |

3 ,4 |

4 ,3 |

4 ,7 |

3 ,7 |

4,7 |

5 ,1 |

4 ,1 |

5 ,1 |

5 ,6 |

4 ,5 |

5 ,7 |

6 ,2 |

4 ,9 |

6 ,2 |

6 ,8 |

|

20 |

2 ,6 |

3 ,2 |

3 ,5 |

2 ,8 |

3 ,5 |

3 ,8 |

3 ,0 |

3 ,8 |

4 ,1 |

3 ,4 |

4 ,3 |

4 ,7 |

3 ,7 |

4 ,7 |

5 ,1 |

4 ,1 |

5 ,1 |

5 ,6 |

4 ,5 |

5 ,7 |

6 ,2 |

4 ,9 |

6 ,2 |

6 ,8 |

5 ,4 |

6 ,8 |

7 ,5 |

|

21 |

2 ,8 |

3 ,5 |

3 ,8 |

3 ,0 |

3,8 |

4 ,1 |

3,4 |

4 ,3 |

4 ,7 |

3 ,7 |

4,7 |

5 ,1 |

4 ,1 |

5 ,1 |

5 ,6 |

4 ,5 |

5 ,7 |

6 ,2 |

4 ,9 |

6 ,2 |

6 ,8 |

5 ,4 |

6 ,8 |

7 ,5 |

5 ,8 |

7 ,4 |

8 ,1 |

|

22 |

3 ,0 |

3 ,8 |

4,1 |

3 ,4 |

4,3 |

4 ,7 |

3 ,7 |

4 ,7 |

5 ,1 |

4,1 |

5 ,1 |

5 ,6 |

4 ,5 |

5 ,7 |

6 ,2 |

4 ,9 |

6 ,2 |

6 ,8 |

5 ,4 |

6 ,8 |

7 ,5 |

5 ,8 |

7 ,4 |

8,1 |

6 ,2 |

7 ,9 |

8 ,7 |

|

23 |

3 ,4 |

4 ,3 |

4 ,7 |

3 ,7 |

4 ,7 |

5 ,1 |

4 ,1 |

5 ,1 |

5 ,6 |

4 ,5 |

5,7 |

6,2 |

4 ,9 |

6 ,2 |

6 ,8 |

5 ,4 |

6 ,8 |

7 ,5 |

5 ,8 |

7 ,4 |

8 ,1 |

6 ,2 |

7 ,9 |

8 ,7 |

7 ,1 |

9 ,1 |

10 ,0 |

4 .3.1. Смещение по

поверхности разъема штампов — по табл. 4.

Та бли ца 4

|

Масса поковки, кг |

Припуска для классов точности, мм |

||||||||

|

Плоская поверхность разъема (П) |

|||||||||

|

T 1 |

Т2 |

Т3 |

Т4 |

Т5 |

|||||

|

Симметрично изогнутая поверхность разъема |

|||||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|||||

|

Несимметрично изогнутая поверхность разъема |

|||||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|||||

|

До 0 ,5 включ. |

0 ,1 |

0,1 |

0 ,1 |

0 ,1 |

0 ,2 |

0 ,2 |

0 ,3 |

0 ,3 |

|

|

Св. 0 ,5 до 1 ,0 » |

0 ,2 |

0 ,3 |

|||||||

|

» 1 ,0 » 1 ,8 » |

0 ,2 |

0 ,3 |

0 ,4 |

||||||

|

» 1,8 » 3 ,2 » |

0 ,2 |

0 ,3 |

0 ,4 |

0 ,5 |

|||||

|

» 3,2 » 5 ,6 » |

0 ,2 |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

||||

|

» 5 ,6 » 10 ,0 » |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

||||

|

» 10 ,0 » 20 ,0 » |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,9 |

|||

|

» 20 ,0 » 50 ,0 » |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,9 |

1 ,2 |

|||

|

» 50 ,0 » 125 ,0 » |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,9 |

1 ,2 |

1 ,6 |

||

|

» 125 ,0 » 250 ,0 » |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,9 |

1 ,2 |

1 ,6 |

2 ,0 |

|

4 .3 .2 . Изогнутость и отклонения от плоскостности и п рям олине йн ости — по та бл. 5.

Та бли ца 5

мм

|

Наибольший размер поковки |

Припуски для классов точности |

||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

|

До 100 включ. |

0 ,1 |

0 ,2 |

0 ,2 |

0 ,3 |

0 ,4 |

|

Св. 100 » 160 » |

0 ,2 |

0 ,2 |

0 ,3 |

0 ,4 |

0 ,5 |

|

» 160 » 250 » |

0 ,2 |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

|

» 250 » 400 » |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,8 |

|

» 400 » 630 » |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,8 |

1 ,0 |

|

» 630 » 1000 » |

0 ,5 |

0 ,6 |

0 ,8 |

1 ,0 |

1 ,2 |

|

» 1000 » 1600 » |

0,6 |

0 ,8 |

1 ,0 |

1 ,2 |

1 ,6 |

|

» 1600 » 2500 » |

0 ,8 |

1 ,0 |

1 ,2 |

1 ,6 |

2 ,0 |

4 .3 .3 . Отклонения межосевого расстояния — по табл. 6.

Таблица 6

мм

|

Расстояние между центрами, осями |

Припуски для классов точности |

||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

|

До 60 вклю ч. |

0 ,1 |

0 ,1 |

0 ,2 |

0 ,2 |

0 ,3 |

|

Св. 60 » 100 » |

0 ,1 |

0 ,2 |

0 ,2 |

0 ,3 |

0 ,5 |

|

» 100 » 160 » |

0 ,2 |

0 ,2 |

0 ,3 |

0 ,5 |

0 ,8 |

|

» 160 » 250 » |

0 ,2 |

0,3 |

0 ,5 |

0 ,8 |

1 ,2 |

|

» 250 » 400 » |

0 ,3 |

0 ,5 |

0 ,8 |

1 ,2 |

1 ,6 |

|

» 400 » 630 » |

0 ,5 |

0 ,8 |

1 ,2 |

1 ,6 |

2 ,0 |

|

» 630 » 1000 » |

0 ,8 |

1 ,2 |

1 ,6 |

2 ,0 |

2 ,5 |

|

» 1000 » 1600 » |

1 ,2 |

1 ,6 |

2 ,0 |

2 ,5 |

4 ,0 |

|

» 1600 » 2500 » |

1 ,6 |

2 ,0 |

2 ,5 |

4 ,0 |

6 ,0 |

4 .3 .4 . Величина дополнительного припуска, учитывающего

отклонения угловых размеров, устанавливается по согласованию между

изготовителем и потребителем.

4 .4 . Разрешается округлять

линейные размеры поковки с точн остью до 0,5 мм.

4 .5 . При назначении

величины припуска на поверхность, положение

которой определяется двумя и более размерами поковки, устанавливается

наибольшее значение припуска для данной поверхности.

4 .6 . При изготовлении

стержневых поковок с двухсторонней высадкой или поковок, у которых стержни не

подвергаются деформации, припуски на обработку должны устанавливаться с учетом

приведенных в п. 5.6 допусков по

длине стержней.

4 .7 . Минимальная величина

радиусов закруглений наружных углов поковок в зависимости от глубины полости

ручья штампа устанавливается по табл. 7.

Таблица 7

|

Масса поковки, кг |

Минимальная величина радиусов закруглений, |

|||

|

до 10 включ. |

10 — 25 |

25 — 50 |

св. 50 |

|

|

До 1 ,0 включ. |

1 ,0 |

1 ,6 |

2 ,0 |

3 ,0 |

|

Св. 1 ,0 » 6 ,3 » |

1 ,6 |

2 ,0 |

2 ,5 |

3 ,6 |

|

» 6 ,3 » 16 ,0 » |

2 ,0 |

2 ,5 |

3 ,0 |

4 ,0 |

|

» 16 ,0 » 40 ,0 » |

2 ,5 |

3 ,0 |

4 ,0 |

5 ,0 |

|

» 40 ,0 » 100 ,0 » |

3 ,0 |

4 ,0 |

5 ,0 |

7 ,0 |

|

» 100 ,0 » 250 ,0 » |

4 ,0 |

5 ,0 |

6 ,0 |

8 ,0 |

4 .8 . При изготовлении поковок по классу точности Т5 с применением пламенного нагрева заготовок допускается ув еличение припуска для поковок с массой:

до 3 ,2 кг — д о 0 ,5 мм;

3 ,2 » 10 ,0 » — » 0,8 » ;

св. 10 ,0 » — » 1 ,0 » .

5.

ДОПУСКИ

5 .1 . Допуски и допускаемые

отклонения линейных размеров поковок

назначаются в зависимости от исходного индекса и размеров поковки по табл. 8.

5 .2 . Допускаемые отклонения

внутренних размеров поковок должны устанавливаться с обратными знаками.

Допуски

и допускаемые отклонения размеров (см. черт. 2), отражающие односторонний износ штампов, равны 0 ,5 величин, приведенных в

табл. 8.

5 .3 . Допуски и допускаемые

отклонения размеров толщины, учитывающие недош тамповку,

устанавливаются по наибольшей толщине поковки и распространяются на все размеры

ее толщины.

5 .4 . Допуски толщины

поковки, подвергаемой холодной или горячей калибровке, устанавливаются по

приложению 4.

5 .5 . Допуск размеров, не

указанный на чертеже поко вки, принимается

равным 1 ,5

допуска соответствующего размера п оковки с

равными допускаемыми отклонениями.

5 .6 . Для поковок, у которых

стержень выходит за пределы штампа и не подвергается деформации, допуск длины

стержня принимают, мм:

до 2 — для поковок 1 -го класса

точности

» 3 » » 2 -го » »

» 4 » » 3 -го » »

» 5 » » 4 -го » »

» 6 » » 5 -го » »

Величина

допуска длины недеформированного стержня у поковок ,

полученных двухсторонней высадкой, удваивается. Для поковок, полученных

высадкой с последующей штамповкой и высадкой проката мерной длины, допуск длины

стержня устанавливается по согласованию между изготовителем и потребителем.

В

величину допуска не входят отклонения по смятию и неперпендикулярности торцов

стержня.

Для

участка стержня, зажатого в ш тампе, или в клещах при штамповке от заднего

упора допускается увеличение диаметра стержня на величину удвоенного

положительного допускаемого отклон ения по

табл. 8 на расстоянии до двух

диаметров от головки поковки и полутора диаметров от торца стержня.

Табл ица 8

Допуски и

допускаемые отклонения линейных размеров по к овок

мм

|

Исходный индекс |

Наибольшая толщина поковки |

|||||||||||||||||

|

до 40 |

40 — 63 |

63 — 100 |

100 — 160 |

160 — 250 |

св. 250 |

|||||||||||||

|

Длина, ширина, диаметр, глубина и высота |

||||||||||||||||||

|

до 40 |

40 — 100 |

100 — 160 |

160 — 250 |

250 — 400 |

400 — 630 |

630 — 1080 |

1000-1600 |

1600-2500 |

||||||||||

|

1 |

0 ,3 |

+ 0 ,2 -0 ,1 |

0 ,4 |

+ 0 ,3 -0 ,1 |

0 ,5 |

+0 ,3 — 0 ,2 |

0 ,6 |

+ 0 ,4 -0 ,2 |

0 ,7 |

+ 0 ,5 -0 ,2 |

— |

— |

— |

— |

— |

— |

— |

— |

|

2 |

0 ,4 |

+ 0 ,3 -0 ,1 |

0 ,5 |

+ 0 ,3 -0 ,2 |

0 ,5 |

+ 0 ,4 -0 ,2 |

0,7 |

+ 0 ,5 -0 ,2 |

0 ,8 |

+ 0 ,5 -0 ,3 |

0 ,9 |

+ 0 ,6 -0 ,3 |

— |

— |

— |

— |

— |

— |

|

3 |

0 ,5 |

+ 0 ,3 -0 ,2 |

0 ,6 |

+ 0 ,4 -0 ,2 |

0 ,7 |

+ 0 ,5 — 0 ,2 |

0 ,8 |

+ 0 ,5 -0 ,3 |

0 ,9 |

+ 0,6 -0 ,3 |

1 ,0 |

+ 0 ,7 -0 ,3 |

1 ,2 |

+ 0 ,8 — 0 ,4 |

— |

— |

— |

— |

|

4 |

0 ,6 |

+ 0 ,4 -0 ,2 |

0 ,7 |

+ 0 ,5 -0 ,2 |

0 ,8 |

+ 0 ,5 -0 ,3 |

0 ,9 |

+ 0 ,6 — 0 ,3 |

1 ,0 |

+0 ,7 — 0 ,3 |

1 ,2 |

+ 0 ,8 -0 ,4 |

1 ,4 |

+ 0 ,9 — 0 ,5 |

— |

— |

— |

— |

|

5 |

0 ,7 |

+ 0 ,5 -0 ,2 |

0 ,8 |

+ 0 ,5 -0,3 |

0 ,9 |

+ 0 ,6 -0 ,3 |

1 ,0 |

+ 0 ,7 — 0 ,3 |

1 ,2 |

+ 0 ,8 -0 ,4 |

1 ,4 |

+ 0 ,9 — 0 ,5 |

1 ,6 |

+ 1 ,1 -0 ,5 |

2 ,0 |

+ 1 ,3 — 0 ,7 |

— |

— |

|

6 |

0 ,8 |

+ 0 ,5 -0 ,3 |

0,9 |

+ 0 ,6 -0 ,3 |

1 ,0 |

+ 0 ,7 -0 ,3 |

1 ,2 |

+ 0 ,8 -0 ,4 |

1 ,4 |

+ 0 ,9 -0 ,5 |

1 ,6 |

+ 1 ,1 -0 ,5 |

2 ,0 |

+ 1 ,3 -0 ,7 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2 ,5 |

+ 1 ,6 -0 ,9 |

|

7 |

0 ,9 |

+ 0 ,6 -0 ,3 |

1 ,0 |

+ 0 ,7 -0 ,3 |

1 ,2 |

+ 0 ,8 -0 ,4 |

1 ,4 |

+ 0 ,9 -0 ,5 |

1 ,6 |

+ 1 ,1 -0 ,5 |

2 ,0 |

+ 1 ,3 -0 ,7 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2 ,5 |

+ 1 ,6 -0 ,9 |

2 ,8 |

+ 1 ,8 — 1 ,0 |

|

8 |

1 ,0 |

+ 0 ,7 — 0 ,3 |

1 ,2 |

+ 0 ,8 -0 ,4 |

1,4 |

+ 0 ,9 -0 ,5 |

1 ,6 |

+ 1 ,1 -0 ,5 |

2 ,0 |

+ 1 ,3 -0 ,7 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2 ,5 |

+ 1 ,6 — 0 ,9 |

2 ,8 |

+ 1 ,8 — 1 ,0 |

3 ,2 |

+ 2 ,1 -1 ,1 |

|

9 |

1 ,2 |

+ 0 ,8 — 0 ,4 |

1 ,4 |

+ 0 ,9 -0 ,5 |

1 ,6 |

+ 1 ,1 — 0 ,5 |

2,0 |

+ 1 ,3 -0 ,7 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2 ,5 |

+ 1 ,6 -0 ,9 |

2 ,8 |

+ 1 ,8 — 1 ,0 |

3 ,2 |

+ 2 ,1 — 1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

|

10 |

1 ,4 |

+ 0 ,9 -0 ,5 |

1 ,6 |

+ 1 ,1 — 0 ,5 |

2 ,0 |

+ 1 ,3 -0 ,7 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2 ,5 |

+ 1,6 -0 ,9 |

2 ,8 |

+ 1 ,8 -1 ,0 |

3 ,2 |

+ 2 ,1 — 1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

|

11 |

1 ,6 |

+ 1 ,1 -0 ,5 |

2 ,0 |

+ 1 ,3 -0 ,7 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2,5 |

+ 1 ,6 — 0 ,9 |

2 ,8 |

+ 1 ,8 — 1 ,0 |

3 ,2 |

+ 2 ,1 — 1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

4 ,0 |

+ 2 ,7 -1,3 |

4 ,5 |

+ 3 ,0 — 1 ,5 |

|

12 |

2 ,0 |

+ 1 ,3 -0 ,7 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2 ,5 |

+ 1 ,6 — 0 ,9 |

2,8 |

+ 1 ,8 — 1 ,0 |

3 ,2 |

+ 2 ,1 — 1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

4 ,5 |

+ 3 ,0 — 1 ,5 |

5 ,0 |

+ 3 ,3 — 1 ,7 |

|

13 |

2 ,2 |

+ 1 ,4 -0 ,8 |

2 ,5 |

+1 ,6 -0 ,9 |

2 ,8 |

+ 1 ,8 — 1 ,0 |

3 ,2 |

+ 2 ,1 — 1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

4 ,5 |

+ 3 ,0 — 1 ,5 |

5 ,0 |

+ 3 ,3 — 1 ,7 |

5,6 |

+ 3 ,7 — 1 ,9 |

|

14 |

2 ,5 |

+ 1 ,6 -0 ,9 |

2 ,8 |

+ 1 ,8 — 1 ,0 |

3 ,2 |

+ 2 ,1 — 1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

4 ,5 |

+ 3 ,0 — 1 ,5 |

5 ,0 |

+ 3 ,3 -1 ,7 |

5 ,6 |

+ 3 ,7 — 1 ,9 |

6 ,3 |

+ 4 ,2 -2 ,1 |

|

15 |

2 ,8 |

+ 1 ,8 — 1 ,0 |

3 ,2 |

+ 2 ,1 -1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

4 ,5 |

+ 3 ,0 -1,5 |

5 ,0 |

+ 3 ,3 — 1 ,7 |

5 ,6 |

+ 3 ,7 — 1 ,9 |

6 ,3 |

+ 4 ,2 -2 ,1 |

7 ,1 |

44 ,7 -2,4 |

|

16 |

3 ,2 |

+ 2 ,1 — 1 ,1 |

3 ,6 |

+ 2 ,4 — 1 ,2 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

4 ,5 |

+ 3 ,0 — 1 ,5 |

5,0 |

+ 3 ,3 — 1,7 |

5 ,6 |

+ 3 ,7 — 1 ,9 |

6 ,3 |

+ 4 ,2 — 2 ,1 |

7 ,1 |

+ 4 ,7 -2 ,4 |

8 ,0 |

+ 5 ,3 — 2 ,7 |

|

17 |

3 ,6 |

+ 2 ,4 -1 ,2 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

4,5 |

+ 3 ,0 -1 ,5 |

5 ,0 |

+ 3 ,3 — 1 ,7 |

5 ,6 |

+ 3 ,7 — 1 ,9 |

6 ,3 |

+ 4 ,2 -2 ,1 |

7 ,1 |

+ 4 ,7 -2 ,4 |

8 ,0 |

+ 5 ,3 -2 ,7 |

9 ,0 |

+ 6 ,0 -3 ,0 |

|

18 |

4 ,0 |

+ 2 ,7 — 1 ,3 |

4 ,5 |

+ 3 ,0 — 1 ,5 |

5 ,0 |

+ 3 ,3 — 1 ,7 |

5 ,6 |

+ 3 ,7 — 1 ,9 |

6 ,3 |

+ 4 ,2 -2 ,1 |

7 ,1 |

+ 4 ,7 -2 ,4 |

8 ,0 |

+ 5 ,3 — 2 ,7 |

9 ,0 |

+ 6 ,0 — 3 ,0 |

10 ,0 |

+ 6 ,7 -3 ,3 |

|

19 |

4 ,5 |

+ 3 ,0 — 1 ,5 |

5 ,0 |

+ 3 ,3 -1 ,7 |

5,6 |

+ 3 ,7 — 1 ,9 |

6 ,3 |

+ 4 ,2 -2 ,1 |

7 ,1 |

+ 4 ,7 -2 ,4 |

8 ,0 |

+ 5 ,3 -2 ,7 |

9 ,0 |

+ 6 ,0 -3 ,0 |

10 ,0 |

+ 6 ,7 -3 ,3 |

11 ,0 |

+ 7 ,4 -3 ,6 |

|

20 |

5,0 |

+ 3 ,3 — 1 ,7 |

5 ,6 |

+ 3 ,7 — 1 ,0 |

6 ,3 |

+ 4 ,2 -2 ,1 |

7 ,1 |

+4 ,7 -2 ,4 |

8 ,0 |

+5 ,3 -2 ,7 |

9 ,0 |

+ 6 ,0 — 3 ,0 |

10 ,0 |

+ 6 ,7 -3 ,3 |

11 ,0 |

+ 7 ,4 -3 ,6 |

12 ,0 |

+ 8 ,0 -4 ,0 |

|

21 |

5,6 |

+ 3 ,7 — 1 ,9 |

6 ,3 |

+ 4 ,2 -2 ,1 |

7 ,1 |

+ 4,7 -2 ,4 |

8 ,0 |

+ 5 ,3 -2 ,7 |

9 ,0 |

+ 6 ,0 — 3 ,0 |

10 ,0 |

+ 6 ,7 — 3 ,3 |

11 ,0 |

+ 7,4 -3 ,6 |

12 ,0 |

+ 8 ,0 -4 ,0 |

13 ,0 |

+ 8 ,6 -4 ,4 |

|

22 |

6,3 |

+ 4 ,2 -2 ,1 |

7 ,1 |

+ 4 ,7 -2 ,4 |

8 ,0 |

+ 5 ,3 -2 ,7 |

9,0 |

+ 6 ,0 -3 ,0 |

10 ,0 |

+ 6 ,7 — 3 ,3 |

11 ,0 |

+ 7 ,4 -3 ,6 |

12 ,0 |

+ 8 ,0 -4 ,0 |

13 ,0 |

+ 8 ,6 -4 ,4 |

14 ,0 |

+ 9 ,2 -4 ,8 |

|

23 |

7 ,1 |

+ 4 ,7 -2 ,4 |

8 ,0 |

+ 5 ,3 — 2 ,7 |

9 ,0 |

+ 6 ,0 -3 ,0 |

10 ,0 |

+ 6 ,7 -3 ,3 |

11 ,0 |

+ 7 ,4 -3 ,6 |

12 ,0 |

+ 8 ,0 -4 ,0 |

13 ,0 |

+ 8 ,6 -4 ,4 |

14 ,0 |

+ 9 ,2 -4 ,8 |

16,0 |

+ 10 ,0 — 6 ,0 |

Допускаемые отклонения размеров сечения стержня на недеформируемых

участках поковки определяются соответствующими стандартами на сортамент проката

с увеличением отрицательного допускаемого отклонения не более чем на 0 ,5 мм.

5 .7 . Допускаемая величина

смещения по поверхности разъема штампа

определяется в зависимости от массы поковки, конфигурации поверхности разъема

штампа и класса точности и не должна превышать значений, приведенных в табл. 9 .

Та блиц а 9

|

Масса поковки, кг |

Допускаемая величина смещения по |

||||||

|

Плоская поверхность разъема штампа (П) |

|||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|||

|

Симметрично изогнутая поверхность разъема |

|||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|||

|

Несимметрично изогнутая поверхность разъема |

|||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|||

|

До 0 ,5 вкл юч. |

0,1 |

0 ,2 |

0 ,2 |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

|

Св. 0 ,5 » 1 ,0 » |

0 ,2 |

0,2 |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

|

» 1 ,0 » 1 ,8 » |

0 ,2 |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

|

» 1 ,8 » 3 ,2 » |

0 ,3 |

0 ,4 |

0 ,5 |

0,6 |

0 ,7 |

0 ,8 |

1 ,0 |

|

» 3 ,2 » 5 ,6 » |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

1 ,0 |

1 ,2 |

|

» 5 ,6 » 10 ,0 » |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

1 ,0 |

1 ,2 |

1 ,4 |

|

» 10 ,0 » 20 ,0 » |

0 ,6 |

0 ,7 |

0 ,8 |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,8 |

|

» 20 ,0 » 50 ,0 » |

0 ,7 |

0 ,8 |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,8 |

2 ,5 |

|

» 50 ,0 » 125 ,0 » |

0 ,8 |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,8 |

2 ,5 |

3 ,2 |

|

» 125 ,0 » 250 ,0 » |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,8 |

2 ,5 |

3 ,2 |

4 ,0 |

5 .8 .

Допускаемая величина остаточного обл оя

определяется в зависимости от массы поковки, конфигурации поверхности разъема

штампа и класса точности и назначается по табл. 10 .

Таблица 10

|

Масса поковки, кг |

Допускаемая величина остаточного облоя, мм |

|||||||

|

Плоская поверхность разъема штампа (П) |

||||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||

|

Симметрично изогнутая поверхность разъема |

||||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||

|

Несимметрично изогнутая поверхность разъема |

||||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

||||

|

До 0 ,5 вкл юч. |

0 ,2 |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

0 ,9 |

|

Св. 0 ,5 » 1 ,0 » |

0 ,3 |

0 ,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

0 ,9 |

1 ,0 |

|

» 1 ,0 » 1 ,8 » |

0,4 |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

0 ,9 |

1 ,0 |

1 ,2 |

|

» 1 ,8 » 3 ,2 » |

0 ,5 |

0 ,6 |

0 ,7 |

0 ,8 |

0 ,9 |

1,0 |

1 ,2 |

1 ,4 |

|

» 3 ,2 » 5 ,6 » |

0 ,6 |

0 ,7 |

0 ,8 |

0 ,9 |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,6 |

|

» 5 ,6 » 10 ,0 » |

0 ,7 |

0 ,8 |

0 ,9 |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,6 |

1 ,8 |

|

» 10 ,0 » 20 ,0 » |

0 ,8 |

0 ,9 |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,6 |

1 ,8 |

2 ,2 |

|

» 20 ,0 » 50 ,0 » |

0 ,9 |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,6 |

1 ,8 |

2 ,2 |

2 ,8 |

|

» 50 ,0 » 125 ,0 » |

1 ,0 |

1 ,2 |

1 ,4 |

1 ,6 |

1 ,8 |

2 ,2 |

2 ,8 |

3 ,5 |

|

» |

1 ,2 |

1 ,4 |

1 ,6 |

1 ,8 |

2 ,2 |