Текст ГОСТ Р 58908.1-2020 Промышленные системы, установки, оборудование и промышленная продукция. Принципы структурирования и коды. Часть 1. Основные правила

ГОСТ Р 58908.1-2020/

МЭК 81346-1:2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОМЫШЛЕННЫЕ СИСТЕМЫ, УСТАНОВКИ, ОБОРУДОВАНИЕ И ПРОМЫШЛЕННАЯ ПРОДУКЦИЯ. ПРИНЦИПЫ СТРУКТУРИРОВАНИЯ И КОДЫ

Часть 1

Основные правила

Industrial systems, installations, equipment and industrial products. Structuring principles and codes. Part 1. Basic rules

ОКС 01.110

Дата введения 2021-01-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Научно-инженерный центр цифровизации и проектирования в строительстве» (ООО «НИЦ ЦПС») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 324-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 81346-1:2009* «Промышленные системы, установки и оборудование и промышленная продукция. Принципы структурирования и кодированные обозначения. Часть 1. Основные правила» (IEC 81346-1:2009 «Industrial systems, installations and equipment and industrial products — Structuring principles and reference designations — Part 1: Basic rules», IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

0.1 Общие положения

Настоящий стандарт является дальнейшим развитием ранее введенных и уже отмененных стандартов (МЭК 60113-2, МЭК 60750) в области обозначения элементов (см. приложение А). Настоящий стандарт содержит методологическую базу по созданию моделей установок, машин, зданий и т.д.

Настоящий стандарт определяет:

— принципы структурирования объектов, включая сопутствующую информацию;

— правила формирования кодовых обозначений на основе полученной структуры объекта.

Благодаря применению изложенных в настоящем стандарте принципов структурирования становится возможной эффективная обработка больших объемов информации, ассоциированной со сложными техническими объектами.

Предлагаемые принципы структурирования и правила применения кодовых обозначений:

— подмогут* применяться как для физических, так и для нефизических объектов;

________________

* Текст документа соответствует оригиналу. — .

— создают эффективную систему, в которой легко ориентироваться и которую легко обслуживать. Подобная система обеспечивает адекватное представление о рассматриваемой технической системе, поскольку ее составные структуры понятны и могут быть легко сформированы;

— поддерживают альтернативные варианты процессов проектирования и технологических процессов в жизненном цикле объекта, поскольку они основаны на последовательно установленных результатах этого процесса, а не на том, как выполняется сам процесс проектирования;

— позволяют применять более одного принципа кодирования при использовании нескольких аспектов представления. Данный метод также позволяет обрабатывать «старые» структуры совместно с «новыми», используя несколько однозначных идентификаторов;

— поддерживают параллельную работу и позволяют различным участникам процесса в рамках проекта добавлять и/или удалять данные по мере продвижения структурирования проекта;

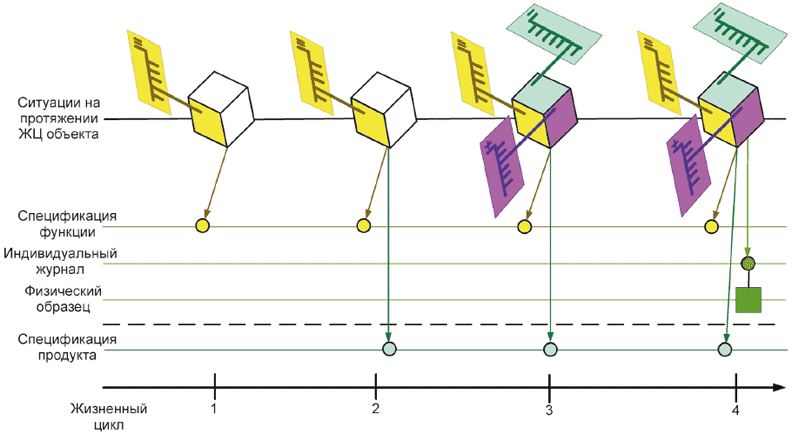

— учитывают временной фактор в рамках жизненного цикла как важный фактор для применения различных структур, основанных на разных подходах к рассматриваемой технической системе;

— поддерживают индивидуальное управление при создании кодовых обозначений и позволяют обеспечивать возможность последующей интеграции отдельных модулей в более крупные конструкции.

Рассматриваемые в настоящем стандарте принципы также поддерживают возможность создания модулей многократного использования либо в виде функциональных спецификаций, либо в качестве физических результатов.

Примечание — Концепция модулей многократного использования относится, например, к производителям при создании модулей, не зависимых от контрактов, а также к операторам сложных узлов при описании требований для модулей, не зависимых от поставщиков.

Принципы структурирования и правила применения кодовых обозначений поддерживают параллельную работу и позволяют различным участникам процесса в рамках проекта добавлять и/или удалять данные по мере продвижения структурирования проекта.

Принципы структурирования и правила применения кодовых обозначений учитывают временной фактор в рамках жизненного цикла как важный фактор для применения различных структур, основанных на разных подходах к рассматриваемой технической системе.

0.2 Основные требования к настоящему стандарту

Основные требования к разработке принципов структурирования были изложены ранее, в первом издании стандарта МЭК 61346-1, однако эти требования не являются нормативными для целей настоящего стандарта.

Настоящий стандарт должен:

— быть применим ко всем техническим областям и обеспечивать возможность общего применения;

— применяться ко всем видам объектов и их составляющих, таким как установки, системы, сборные узлы, программное обеспечение, пространства и т.д.;

— последовательно применяться на всех этапах (то есть концептуальная разработка, планирование, спецификация, проектирование, разработка, построение, монтаж, ввод в эксплуатацию, эксплуатация, техническое обслуживание, вывод из эксплуатации, утилизация и т.д.) жизненного цикла интересующего объекта, то есть объекта, для которого необходима идентификация;

— предоставлять возможность однозначно идентифицировать произвольный объект, являющийся составной частью другого объекта;

— поддерживать интеграцию структур подобъектов из нескольких организаций в объекты других организаций без изменения исходных структур объектов и подобъектов, а также их документации;

— поддерживать представление объекта независимо от его сложности;

— быть легким в применении и понимании для пользователя;

— поддерживать применение компьютерных программных решений для концептуальной разработки, планирования, спецификации, проектирования, разработки, построения, монтажа, ввода в эксплуатацию, эксплуатации, технического обслуживания, вывода из эксплуатации, утилизации и т.д.

0.3 Обязательные характеристики стандарта

Обязательные характеристики стандарта были разработаны во время подготовки первого издания МЭК 61346-1.

Примечание — Данные характеристики касаются разработки системы классификации буквенных кодов в настоящем стандарте, а не ее применения. Поэтому они не являются нормативными для целей настоящего стандарта.

— Настоящий стандарт не содержит правил и ограничений, которые запрещают его использование в технической сфере.

— Настоящий стандарт охватывает все его возможные применения во всех технических областях.

— Настоящий стандарт поддерживает обращение информации к объектам на всех этапах их жизненного цикла.

— Настоящий стандарт должен позволять формировать обозначения объектов на любом из этапов жизненного цикла на основе имеющейся информации.

— Настоящий стандарт поддерживает идентификацию объектов на основе принципа отношений типа часть/целое.

— Настоящий стандарт содержит правила, которые позволяют формировать однозначные обозначения.

— Настоящий стандарт открыт для дальнейшего расширения системы обозначений.

— Настоящий стандарт поддерживает принципы модульности и повторного использования объектов.

— Настоящий стандарт поддерживает описание различных точек зрения различных пользователей на объект.

— Настоящий стандарт содержит правила для толкования обозначений там, где это необходимо.

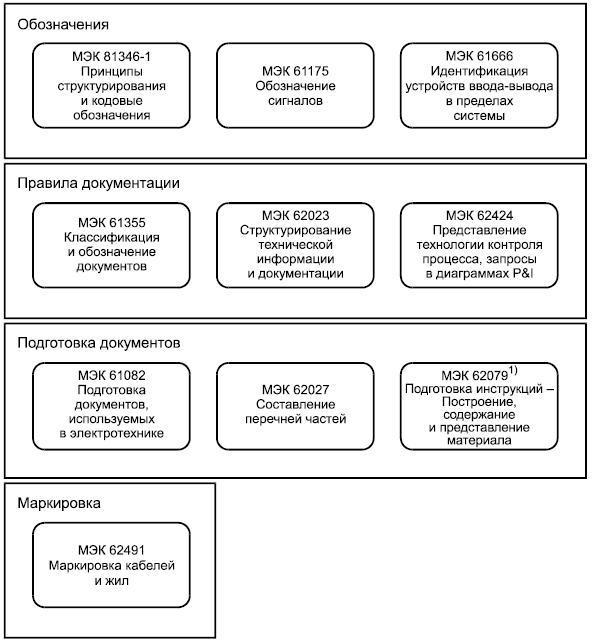

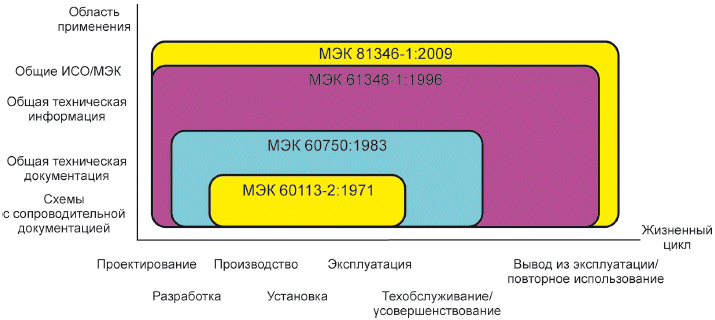

На рисунке 1 представлен обзор международных стандартов, обеспечивающих согласованную систему обозначений, документирования и представления информации.

|

|

Рисунок 1 — Международные стандарты, обеспечивающие согласованную систему обозначений, документирования и представления информации

________________

Отменен. Действует IEC/IEEE 82079-1:2019.

1 Область применения

Настоящий стандарт устанавливает общие принципы структурирования систем, включая структурирование информации о самих системах.

На основе данных принципов приведены правила и указания для формирования однозначных кодовых обозначений для объектов произвольной системы.

Кодовое обозначение идентифицирует объекты с целью создания и поиска информации об объекте и, в случае реализации, о его соответствующем компоненте.

Кодовое обозначение, расположенное на компоненте рассматриваемой системы, является ключевым параметром для поиска информации об этом объекте среди различных видов документации.

Принципы, изложенные в настоящем стандарте, являются общими и применимы ко всем техническим областям (например, машиностроение, электротехника, строительство, технологическое проектирование). Их можно использовать как для систем, основанных на различных технологиях, так и для систем, объединяющих несколько технологий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения).

ISO/IEC 646, Information technology — ISO 7-bit coded character set for information interchange (Информационные технологии. Набор ISO 7-битовых кодированных знаков для обмена информацией)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 объект (object): Сущность, рассматриваемая в процессе разработки, реализации, использования и утилизации.

Примечание 1 — Объект может являться физической или нефизической «вещью», то есть всем тем, что может существовать, существует или существовало ранее.

Примечание 2 — Объект обладает связанной с ним информацией.

3.2 система (system): Совокупность взаимосвязанных объектов, отделенных от окружающей среды и рассматриваемых в определенном контексте как единое целое.

Примечание 1 — Система, как правило, определяется для достижения поставленной задачи, например путем осуществления определенной функции.

Примечание 2 — Элементами системы могут быть естественные или искусственные материальные объекты, а также способы мышления и их результаты (например, формы организации, математические методы, языки программирования).

Примечание 3 — Система считается отделенной от окружающей среды и от других внешних систем воображаемой границей, которая разрывает связь между ними и системой.

Примечание 4 — Термин «система» требует уточнения, если из контекста неясно, к чему он относится, например, система управления, колориметрическая система, система единиц, система передачи.

Примечание 5 — Если система является частью другой системы, ее можно считать объектом согласно определению, представленному в настоящем стандарте.

3.3 аспект (aspect): Определенный способ рассмотрения объекта.

[ИСТОЧНИК: МЭК 60050-151, пункт 11-27, модифицировано]

3.4 процесс (process): Совокупность взаимодействующих операций, посредством которых материал, энергия или информация преобразуются, транспортируются или хранятся.

Примечание — В контексте настоящего стандарта термин «процесс» относится к производственному процессу (сборка, строительство, установка и т.д.), посредством которого реализуется объект.

[ИСТОЧНИК: МЭК 60050-351, пункт 21-43, модифицировано]

3.5 функция (function): Предполагаемая или выполненная цель или задача.

3.6 продукт (product): Предполагаемый или достигнутый результат труда, естественного или искусственного процесса.

3.7 компонент (component): Продукт (изделие), используемый в качестве составной части собранного продукта (изделия), системы или установки.

3.8 местоположение (location): Предполагаемое или занятое пространство.

3.9 структура (structure): Организация отношений между объектами системы, которая может быть описана посредством отношений часть/целое (состоит из/является частью).

3.10 идентификатор (identifier): Атрибут, связанный с объектом и предназначенный для того, чтобы отделить его от других объектов в определенном домене.

3.11 кодовое обозначение (reference designation): Идентификатор конкретного объекта, сформированного в соответствии с требованиями к системе, в которой объект является составным с точки зрения одного или нескольких аспектов этой системы.

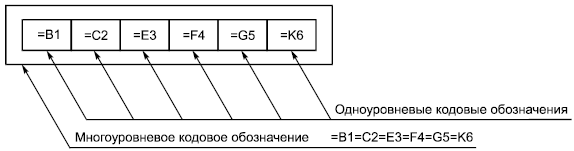

3.12 одноуровневое кодовое обозначение (single-level reference designation): Кодовое обозначение, присваиваемое с учетом объекта, частью которого является рассматриваемый компонентный объект в определенном аспекте.

Примечание — Одноуровневое кодовое обозначение не включает в себя иные кодовые обозначения объектов верхнего или нижнего уровней.

3.13 многоуровневое кодовое обозначение (multi-level reference designation): Кодовое обозначение, состоящее из объединенных одноуровневых кодовых обозначений.

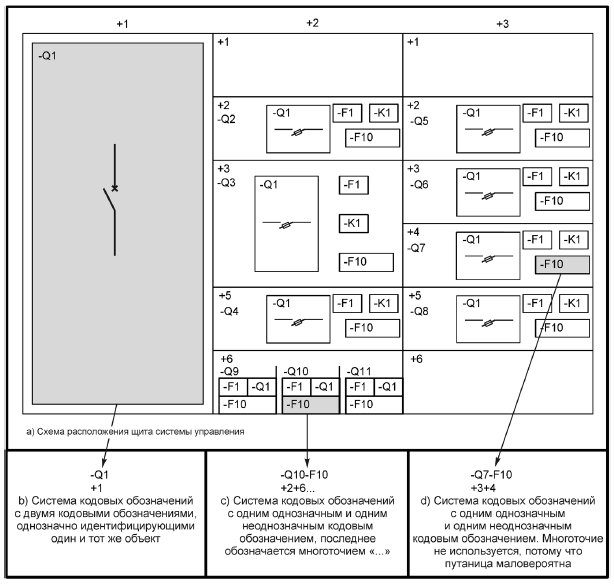

3.14 система кодовых обозначений (reference designation set): Набор из двух или более кодовых обозначений, присвоенных объекту, по меньшей мере одно из которых будет однозначно идентифицировать данный объект.

4 Понятия

4.1 Объект

Определение термина «объект» носит очень общий характер (см. 3.1) и охватывает все элементы, над которыми осуществляются действия на протяжении всего жизненного цикла системы.

Большинство объектов имеют физическое воплощение, поскольку они материальны (например, трансформатор, лампа, клапан, здание). Однако существуют объекты, которые не имеют физического воплощения, но существуют для определенных целей, например:

— объект существует только посредством существования его подобъектов, таким образом, рассматриваемый объект определен для целей структурирования (то есть системы);

— для идентификации совокупности информации.

Настоящий стандарт не проводит различий между объектами, которые имеют физическое воплощение, и объектами, которые его не имеют. Оба типа объектов могут быть идентифицированы и интерпретированы на протяжении жизненного цикла системы.

Не существует подлинных правил определения объекта. Фактически, проектировщик или инженер решает, что объект существует и устанавливает необходимость в том, чтобы идентифицировать этот объект.

Когда объект определен, с ним ассоциируется некоторая информация. Эта информация может изменяться на протяжении жизненного цикла объекта и системы.

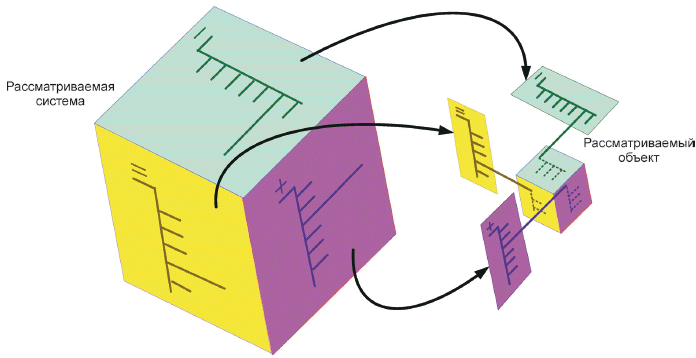

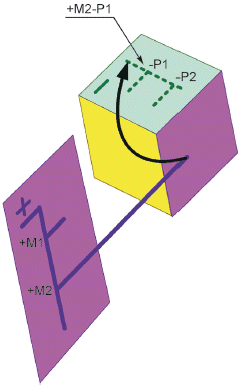

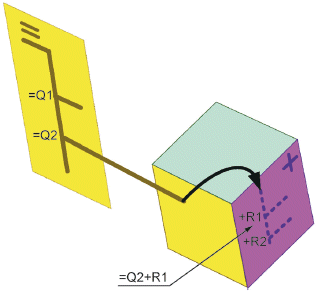

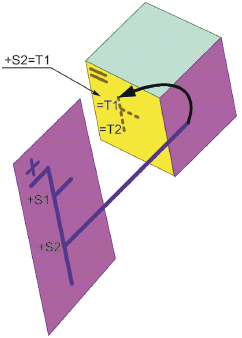

На рисунке 2 показан объект, для которого поверхность каждой стороны куба представляет собой один из аспектов его рассмотрения. Это представление объекта используется в дальнейших рисунках для объяснения понятий.

|

|

Рисунок 2 — Объект

Объект определяется, когда существует потребность конкретно в этом объекте.

Объект удаляется, когда он больше не требуется.

Примечание 1 — Объект также может быть удален, если обнаруживается, что его свойства реализованы иным объектом. Это часто имеет место при проектировании, когда объекты изначально могут быть четко подразделены, а позже выясняется, что их можно объединить или сгруппировать.

Примечание 2 — Удаление физического объекта не означает то же самое, что и полное удаление объекта, поскольку информация об объекте может быть сохранена.

4.2 Аспект

Если необходимо изучить внутренние составляющие объекта или взаимосвязи этого объекта с другими объектами (в рамках рассматриваемой системы), может быть полезным рассмотрение этих объектов с различных точек зрения. В настоящем стандарте такие точки зрения называются аспектами.

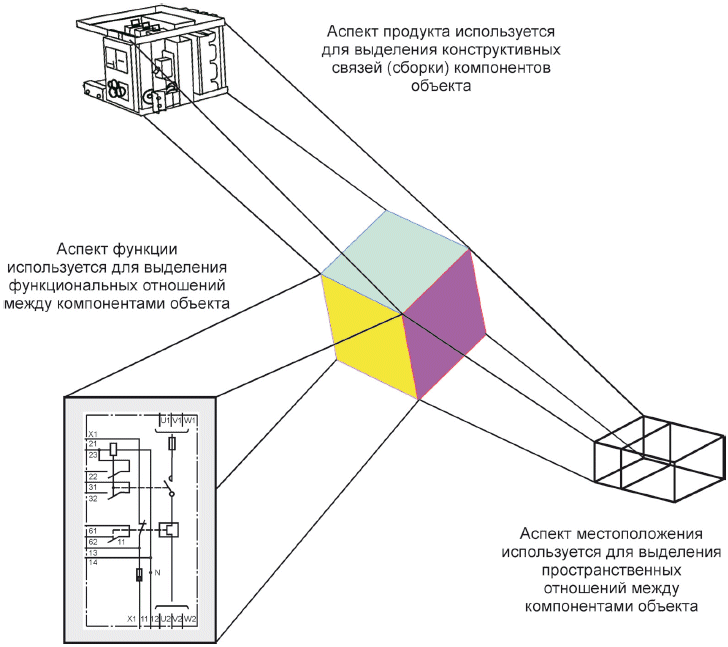

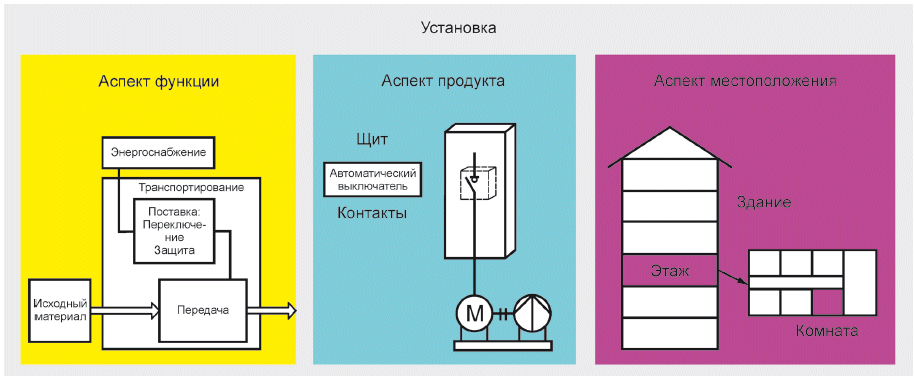

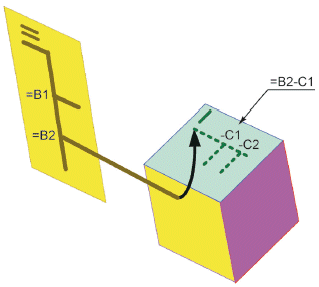

Аспекты действуют в качестве некоторых условных фильтров для объекта (см. рисунок 3) и выделяют именно ту информацию, которая имеет отношение к рассматриваемому объекту. Аспекты, рассматриваемые в настоящем стандарте, направлены на следующее:

— то, для чего предназначен объект или то, что он на самом деле делает, — аспект функции;

— каким образом объект делает то, для чего он предназначен, — аспект продукта;

— предполагаемое или фактическое расположение объекта в пространстве — аспект местоположения.

Кроме того, в случаях, когда ни один из вышеупомянутых аспектов не является подходящим или достаточным, могут применяться и иные аспекты (см. 5.6).

Само понятие аспекта в настоящем стандарте используется для задач структурирования рассматриваемых систем.

При рассмотрении объекта с точки зрения его аспекта учитываются только его составные части (подобъекты), которые имеют отношение к данному аспекту. Могут существовать иные подобъекты, но они не будут иметь отношения к рассматриваемому аспекту. С другой стороны, может случиться так, что подобъект рассматривается ввиду различных аспектов, если этот подобъект имеет отношение ко всем аспектам.

Когда подобъект распознается посредством аспекта объекта, становится доступной вся информация о подобъекте, включая информацию, относящуюся к другим аспектам данного подобъекта.

|

|

Рисунок 3 — Аспекты объекта

4.3 Техническая система

«Техническая система» — это группа компонентов, работающих совместно для достижения определенной цели.

Техническая система — это некоторая «инфраструктура» для процесса, состоящего из ряда действий, таких как приготовление пищи, сортировка, транспортирование, сварка и вождение, ориентированных на достижение намеченного результата. Компоненты технической системы являются статической предпосылкой для последующей динамической деятельности процесса.

Примечание — Один и тот же компонент может быть частью (иметь определенное значение) сразу в нескольких технических системах.

Техническая система может быть поставлена как законченная собранная система. Однако компоненты технической системы могут поставляться или отдельно в виде собранных деталей, или в составе других систем. В таком случае сборку технической системы завершают во время монтажа и подключения компонентов.

С точки зрения структурирования, техническая система рассматривается как объект, а его компоненты — как физические подобъекты.

4.4 Структурирование

Для эффективного проектирования, изготовления, эксплуатации и технического обслуживания системы, сама система и информация о ней обычно делятся на части. Каждая из этих частей также может подразделяться на части. Это последовательное разбиение на части и организация этих частей воедино называется «структурирование».

Структуры используются:

— для организации информации о системе, то есть о том, как информация распределяется между различными документами и/или комплектами информации (см. МЭК 62023);

— для организации содержания внутри каждого документа (см. примеры в МЭК 61082-1);

— для навигации по информации в системе;

— для формирования кодовых обозначений (см. раздел 6).

4.5 Функция

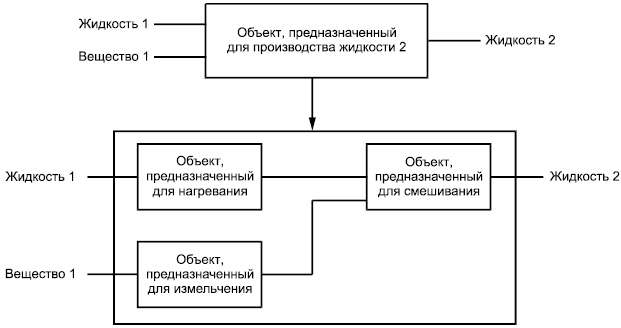

Целью технической системы является выполнение некоторого технического процесса, посредством которого входные величины (энергия, информация, вещество) преобразуются в выходные величины (энергия, информация, вещество) с учетом определенных параметров процесса.

В контексте настоящего стандарта «функция» означает задачу объекта, не принимая во внимание особенности ее выполнения. Такой объект может быть частью рассматриваемой технической системы и при дальнейшем планировании ассоциироваться с другими структурами.

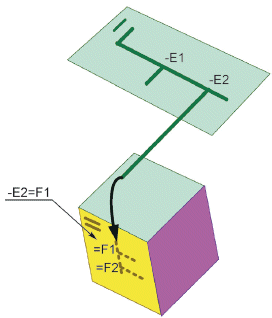

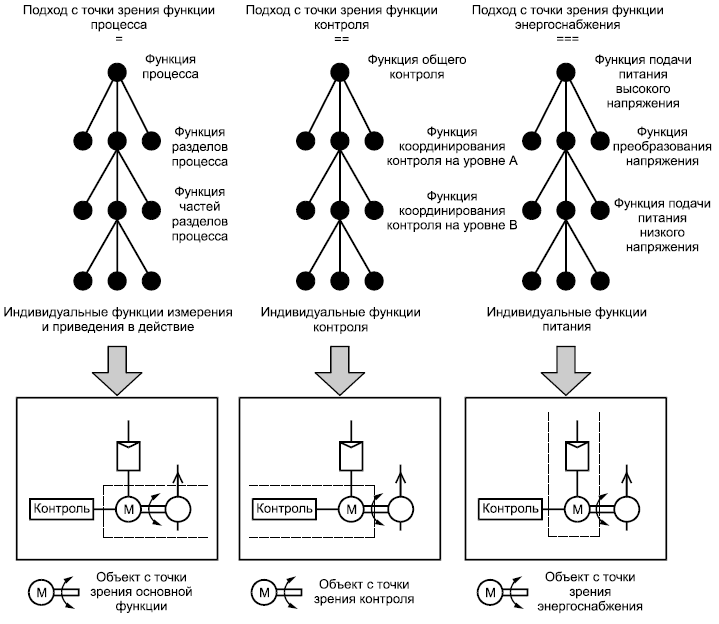

На рисунке 4 показан пример функции и ее подфункций.

|

|

Рисунок 4 — Функция и ее подфункции

4.6 Продукты и компоненты

Продукт обычно определяется как результат некоторого процесса. Результатом процесса обычно является то, что:

— предназначено для продажи (например, готовый продукт);

— предназначено для доставки (по договоренности между двумя сторонами);

— предназначено для использования в качестве составляющей в другом процессе в качестве материала или инструмента.

Таким образом, все, что подлежит сдаче или поставке, является продуктом независимо от рода этой поставки. Поэтому техническую систему или установку тоже можно рассматривать как продукт, поскольку они являются результатом процесса и также подлежат приемке или поставке.

Примечание 1 — Продукт обычно имеет номер составной части, обозначение типа и/или наименование. Продукт также может быть идентифицирован по номеру заказа.

Для поставляемого объекта также поставляется структура представления системы, ориентированная на продукт, которая показывает, как поставщик организовал подобъекты в отношении поставляемого продукта, то есть как другие продукты используются в качестве компонентов поставляемого продукта. Такой объект может быть частью спроектированной технической системы и на последующих этапах ассоциироваться с другими структурами.

Структура системы, ориентированная на продукт, обычно указывает, как организованы поставляемые компоненты технической системы.

Примечание 2 — Структура представления системы, ориентированная на продукт, обычно совпадает со структурой, используемой в перечнях объектов технической системы, например со структурой списка составных частей в соответствии с МЭК 62023 и МЭК 62027.

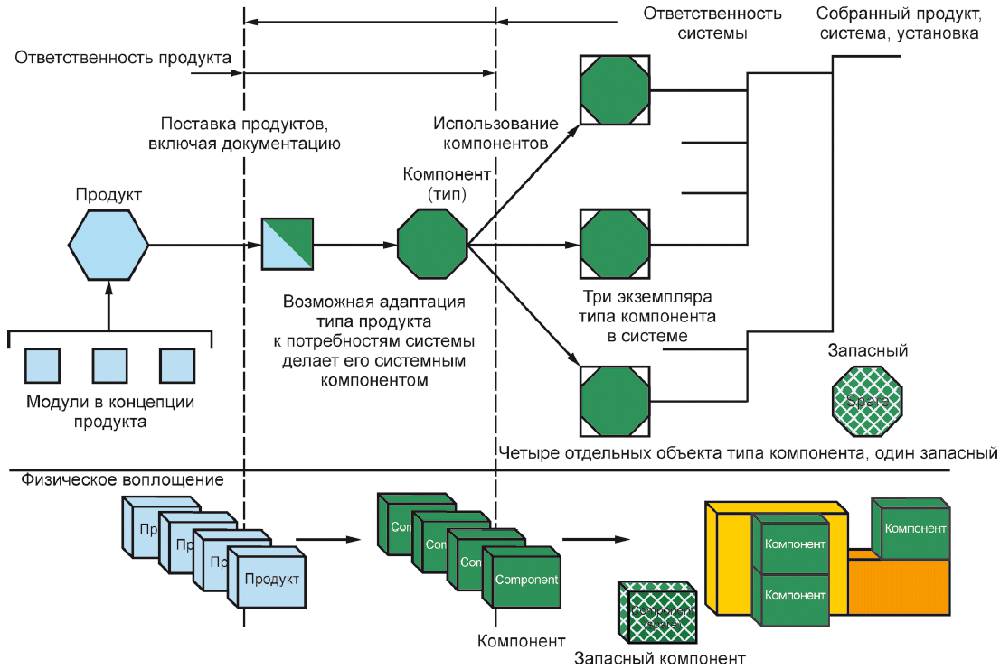

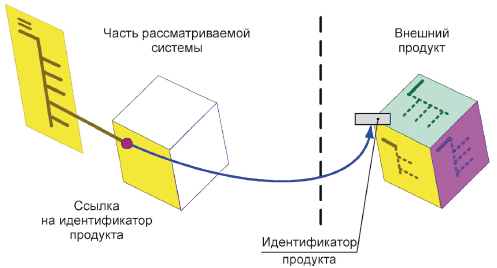

Компонент — это продукт, доставляемый поставщиком или производимый на предприятии-изготовителе и адаптируемый к реальным потребностям, например путем настройки, для того чтобы служить компонентом в контексте рассматриваемой системы (см. рисунок 5).

Примечание 3 — Компоненты обычно являются продуктами процессов в других технических системах, отличных от рассматриваемой.

Примечание 4 — Продукт, произведенный в процессе, выполняемом рассматриваемой системой, не должен рассматриваться как компонент этой системы и ее структуры. Он может также иметь структуру продукта, но она имеет отношение к другому объекту, не связанному с рассматриваемым.

Поэтому, чтобы избежать возможной путаницы, термин «компонент» используется в настоящем стандарте, когда речь идет о продуктах, используемых в качестве составляющих.

4.7 Местоположение

В настоящем стандарте местоположение означает пространство, образованное объектом (объектами) (например, помещение или пространство внутри строительной конструкции, паз монтажной рамы в структуре механизма управления, поверхность пластины к структуре механизма). Такой объект может быть частью спроектированной технической системы и при дальнейшем планировании ассоциироваться с другими структурами.

Если речь идет об аспекте местоположения в отношении структурирования, то подразумеваются определенные пространства внутри объекта, а не пространство, которое сам объект занимает в системе. Результатом применения аспекта местоположения к объекту является его внутренняя структура, ориентированная на местоположение.

Местоположение может содержать любое количество компонентов системы.

4.8 Типы, экземпляры и отдельные объекты

Тип — это класс объектов, имеющих одинаковые характеристики. В зависимости от количества общих характеристик (как качественных, так и количественных) тип может варьироваться от очень общего до очень специфического. Например:

— общие типы объектов, например, как описано в МЭК 81346-2, где идентификатор типа выражается буквенным кодом;

— многие виды продуктов, например двигатели, трансформаторы, пускатели или пневматические цилиндры, часто конструируются в определенном диапазоне размеров (например, могут различаться габаритные размеры), но имеют общие характеристики. В таких случаях идентификатором диапазона в целом может быть обозначение типа; для каждого размера возможно использование более конкретного идентификатора;

— каждый вариант продукта в серии продуктов с фиксированными значениями напряжения, мощности и т.д. обычно имеет идентификатор в виде идентификационного номера продукта, который определяет класс предположительно идентичных продуктов;

— фабричная упаковка таких продуктов может вводить новые виды упакованных продуктов; упаковки, содержащие, например, 1, 5 или 10 продуктов, должны различаться в торговле посредством нанесения различных глобальных торговых идентификационных номеров (GTIN).

В зависимости от того, насколько это общие или конкретные типы, они могут отличаться наименованиями, буквенными кодами, обозначениями типов, идентификационными номерами продуктов, GTIN, но не кодовыми обозначениями.

Отдельный объект представляет собой образец типа, независимо от того, где он используется. Каждый из произведенных образцов упомянутого выше типа продукта может потребовать отдельной идентификации.

Примечание 1 — Даже если в определенный момент времени имеется только один образец типа, обычно для дальнейшего использования имеет смысл проводить различие между информацией, присущей потенциальному типу, и конкретным образцом.

Отдельные объекты идентифицируются по серийным номерам в контексте производства отдельных объектов или по инвентарным номерам в контексте организации, где они используются.

Примечание 2 — Любая установка или система, выполненная в виде отдельного экземпляра объекта, в будущем также может стать типом. Это происходит в том случае, если она копируется и имеет более одного экземпляра.

Экземпляр — это использование типа объекта для определенной функции в качестве определенного компонента или в определенном месте в установке или системе.

Взаимосвязь между понятиями показана на рисунке 5. Процесс, показанный на рисунке, является рекурсивным, то есть собранный продукт может использоваться в качестве компонента на следующем уровне сборки и т.д.

|

|

Рисунок 5 — Понятия продукта, компонента, типа, отдельного объекта и экземпляра

Экземпляры идентифицируются кодовыми обозначениями с системным контекстом, в котором они находятся. Объекты в структуре — это экземпляры типов объектов. Каждый экземпляр связан с отдельным объектом, который может быть заменен другим отдельным объектом (например, если он сломан) без изменения обозначения экземпляра. Следовательно, это будет иметь последствия для расположения меток с обозначениями экземпляров (см. раздел 10).

Примечание 3 — Обозначение отдельного объекта следует за объектом и, следовательно, закрепляется за объектом.

В таблице 1 показаны различия между терминами, описанными в настоящем разделе.

Таблица 1 — Идентификация типов, экземпляров и отдельных объектов в различных контекстах

|

|

Примечание 4 — Затемненные поля таблицы показывают контекст кодовых обозначений и классификацию, обеспечиваемую буквенными кодами.

5 Принципы структурирования

5.1 Основные положения

Аспекты функции, продукта и местоположения необходимы и применимы практически на каждом этапе жизненного цикла объекта (установки, системы, оборудования и т.д.). Поэтому их следует рассматривать как основные аспекты представления и в первую очередь применять для задачи структурирования.

|

Правило 1 |

Структурирование технической системы должно основываться на взаимоотношениях составных частей с применением концепции аспектов представления объектов. |

Примечание 1 — Существуют и другие типы структур, однако в настоящем стандарте рассматриваются структуры, основанные на взаимосвязи составных частей и основных аспектов, так как они считаются необходимыми и целесообразными в рамках настоящего стандарта. См. также 5.2.

|

Правило 2 |

Структуры должны строиться пошагово с использованием метода «сверху вниз» (нисходящий метод) или «снизу вверх» (восходящий метод). |

Примечание 2 — Данный принцип подразумевает, что аспект может изменяться на каждом этапе.

При нисходящем методе процесс обычно выглядит следующим образом:

1) выбор объекта;

2) выбор подходящего аспекта;

3) определение подобъектов (при их наличии) в пределах выбранного аспекта.

Шаги с 1-го по 3-й повторяются необходимое количество раз для каждого установленного объекта верхнего порядка.

При восходящем методе процесс обычно выглядит следующим образом:

1) выбор аспекта для работы;

2) выбор объектов, которые будут рассматриваться совместно;

3) выбор объекта верхнего порядка, для которого выбранные объекты являются составляющими в рамках выбранного аспекта.

Шаги с 1-го по 3-й повторяются необходимое количество раз для каждого установленного объекта верхнего порядка.

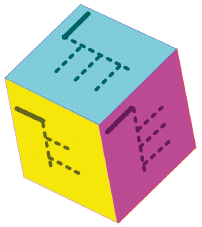

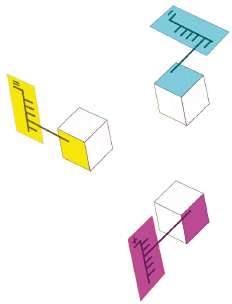

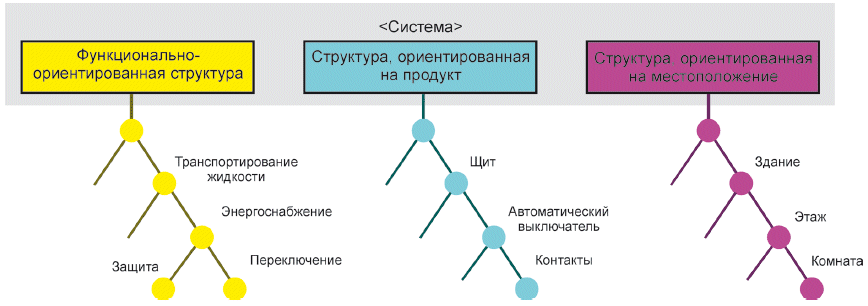

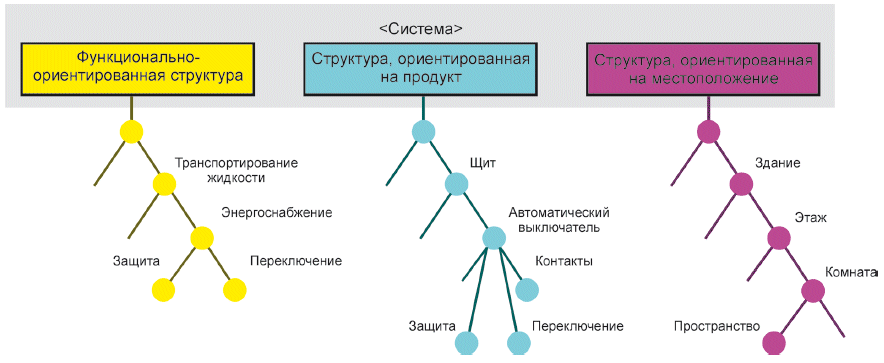

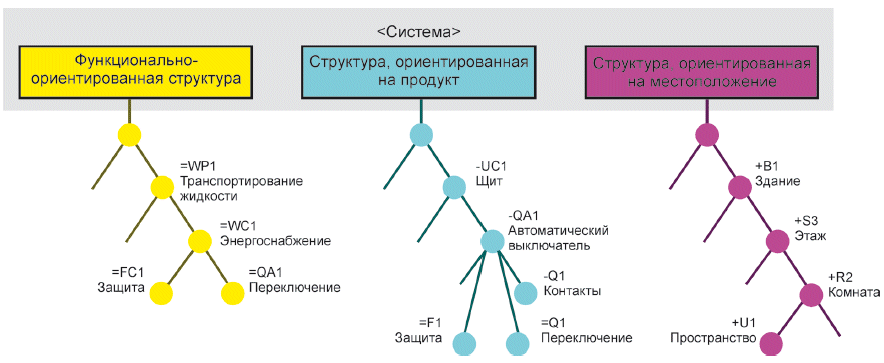

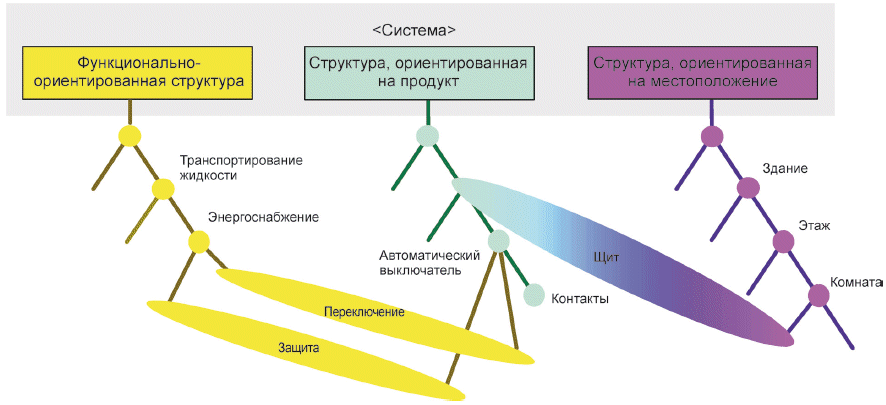

Настоящий стандарт определяет структуры, в которых один аспект сохраняется на протяжении всего структурирования (см. рисунок 8), как аспектно-ориентированные структуры, которые могут быть функционально-ориентированными, ориентированными на продукт или ориентированными на местоположение. На рисунке 6 показан объект, связанный со структурами в различных аспектах.

Примечание 3 — Нисходящий подход обычно применяется для функционально-ориентированной структуры. Восходящий подход обычно применяется для структуры, ориентированной на продукт.

|

|

Рисунок 6 — Структурная декомпозиция объекта с точки зрения различных аспектов

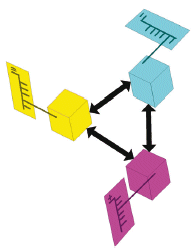

Если в одном аспекте было выполнено нисходящее структурирование, а впоследствии в другом аспекте выполнено восходящее структурирование, то все объекты более низкого уровня будут иметь оба аспекта. Также часто бывает, что некоторые из вышестоящих объектов также будут определены для обоих аспектов (см. рисунок 7).

|

|

Рисунок 7 — Структурная декомпозиция объекта с точки зрения различных аспектов

Примечание — A’ означает, что информационное содержимое, связанное с объектом A, было изменено по мере распознавания аспекта продукта объекта. То же самое применимо к объектам B’

78 и B. См. B.1 приложения B и рисунок C.10.

5.2 Формирование структуры (типы и экземпляры)

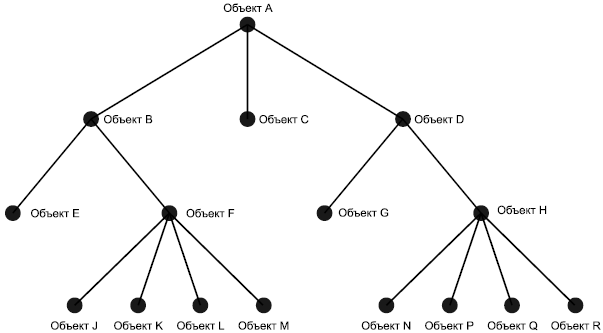

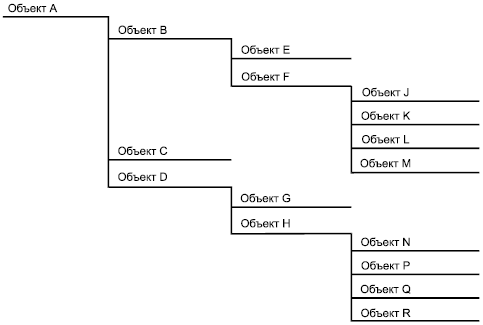

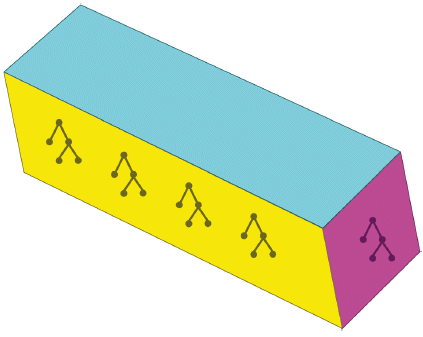

Рассмотрение объекта в аспекте дает возможность определить его подобъекты в рамках данного аспекта. Каждый подобъект также может рассматриваться в том же аспекте или ином аспекте, что приводит к получению подобъектов более низкого уровня. Результатом является последовательное подразделение объектов, идентифицированных в соответствующих аспектах, которые могут быть представлены в виде древовидной структуры, как показано на рисунке 8.

Примечание 1 — Древовидные структуры могут быть представлены с использованием вида документа «Структурная диаграмма», как указано в МЭК 61355.

|

|

Рисунок 8 — Древовидная структура объекта A (вариант 1)

Другая форма представления данной древовидной структуры показана на рисунке 9.

|

|

Рисунок 9 — Древовидная структура объекта A (вариант 2)

Процедура построения древовидной структуры, аналогичной структуре на рисунке 8, как правило, выполняется пошагово.

Примечание 2 — Поскольку структура строится последовательно по одному уровню, можно выбирать различные аспекты для разных уровней. Однако рекомендуется по возможности оставаться в рамках одного аспекта.

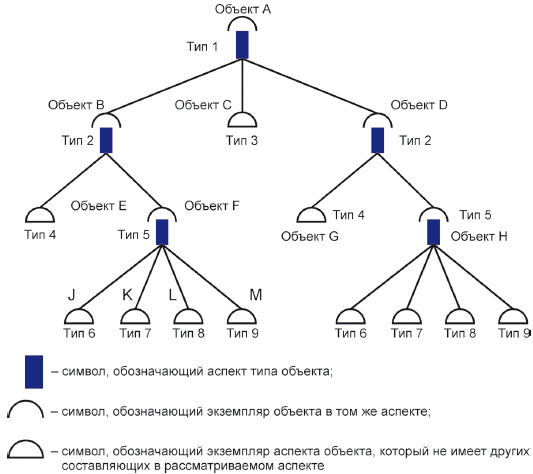

Ниже приведен пример процедуры, с помощью которой можно построить древовидную структуру, показанную на рисунке 8, где предполагается, что объект A является экземпляром типа объекта 1.

Примечание 3 — Подробности терминов «тип» и «экземпляр» см. в 4.8.

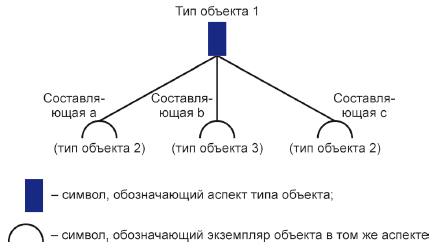

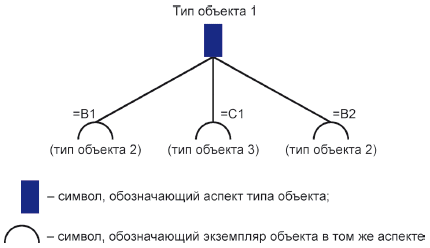

На рисунке 10 показано разбиение в рамках одного аспекта типа объекта 1. В рассматриваемом аспекте тип объекта 1 имеет три составляющие. Две из этих составляющих идентичны и ссылаются на один и тот же тип объекта 2.

|

|

Рисунок 10 — Составляющие типа объекта 1 в одном аспекте

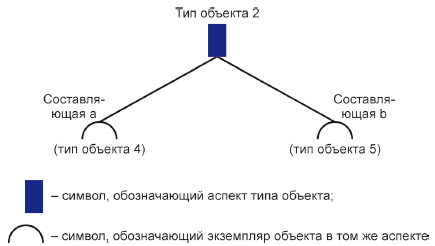

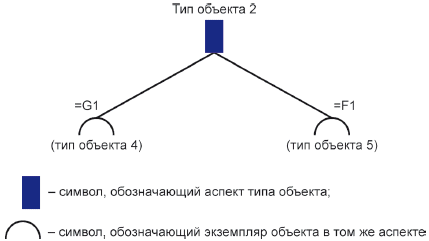

На рисунке 11 показано подразделение типа объекта 2 в рамках одного аспекта. Тип объекта 2 имеет две составляющие в этом аспекте, одна относится к типу объекта 4, а другая — к типу объекта 5.

|

|

Рисунок 11 — Составляющие типа объекта 2 в одном аспекте

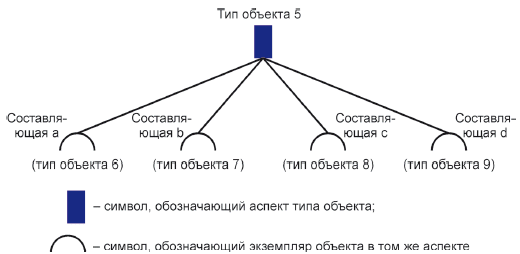

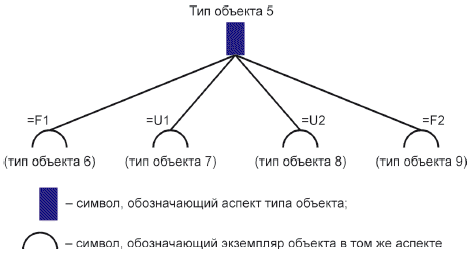

Тип объекта 4 не имеет дополнительных составляющих, в то время как тип объекта 5 имеет четыре составляющих в аспекте, как показано на рисунке 12.

|

|

Рисунок 12 — Составляющие типа объекта 5 в одном аспекте

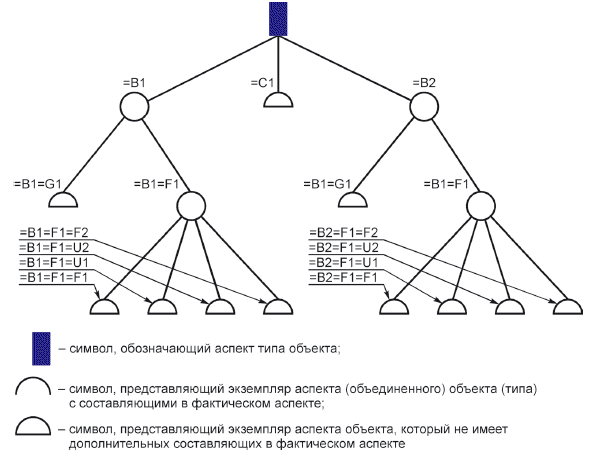

Ни один из типов объектов 6, 7, 8 и 9 не имеет каких-либо дополнительных составляющих. Полная древовидная структура объекта А, являющегося экземпляром типа объекта 1, может быть построена путем объединения полученных древовидных структур для выделенных типов объектов, как показано на рисунках 13 и (сокращенно) 8.

|

|

Рисунок 13 — Древовидная структура типа объекта 1

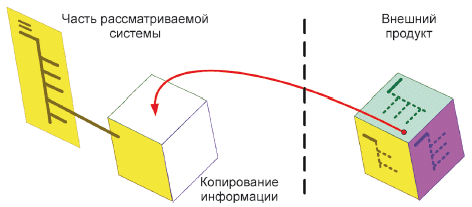

Рисунок 13 иллюстрирует также принцип модульности типа и экземпляра. Определенный тип объекта может быть повторно использован в любом другом экземпляре, если это технически возможно. Готовые товары поставщика (функции, продукты или местоположения) могут быть использованы/скопированы в разных экземплярах различных покупателей.

5.3 Функционально-ориентированная структура

Функционально-ориентированная структура основана на назначении системы. Функционально-ориентированная структура показывает подразделение системы на составляющие объекты с точки зрения аспекта функции, без учета возможных аспектов местоположения и/или продукта данных объектов.

Примечание — Документы, в которых информация о системе организована в соответствии с функционально-ориентированной структурой, подчеркивают функциональные связи между компонентами этой системы.

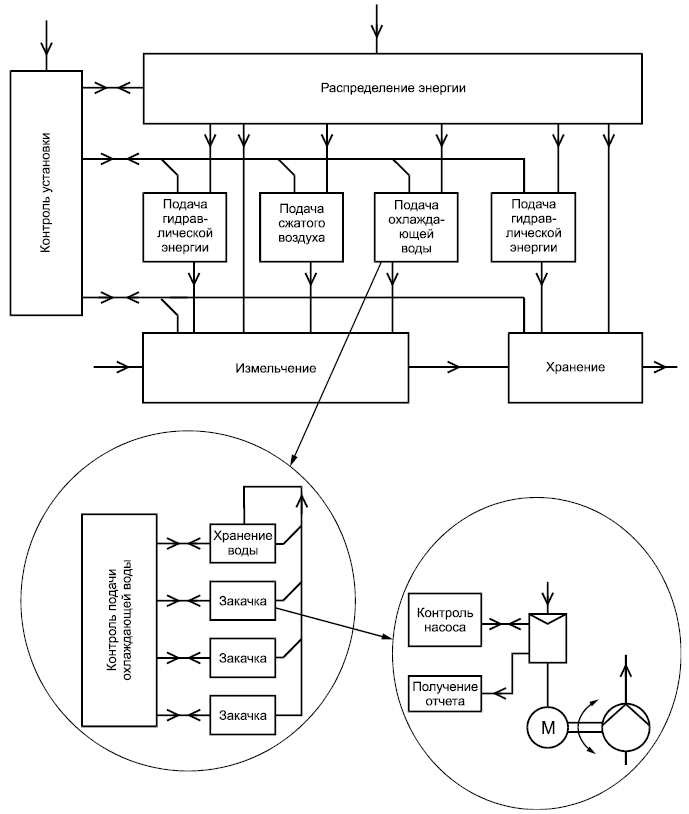

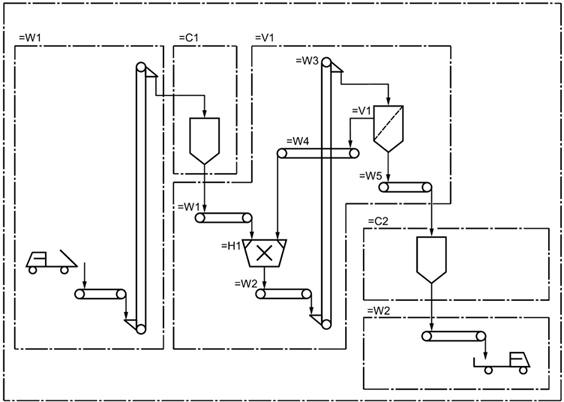

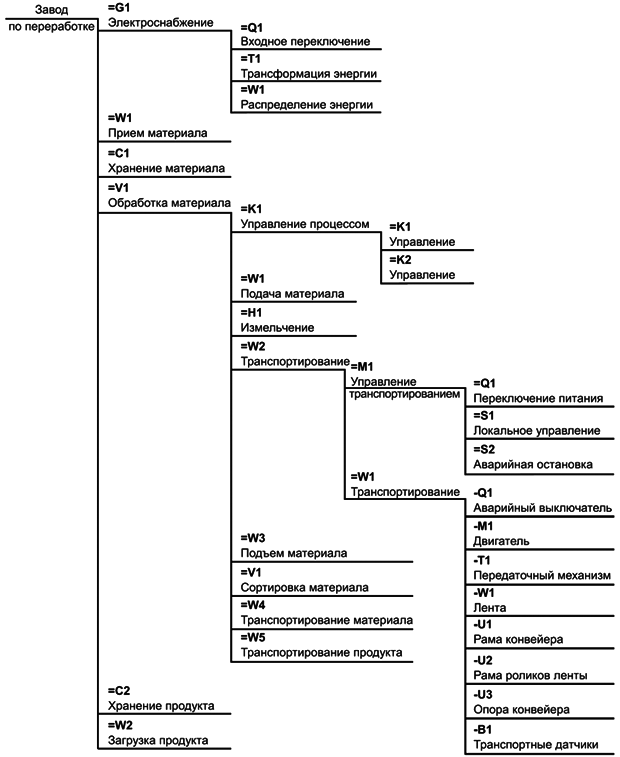

На рисунке 14 показана функционально-ориентированная структура.

|

|

Рисунок 14 — Функционально-ориентированная структура

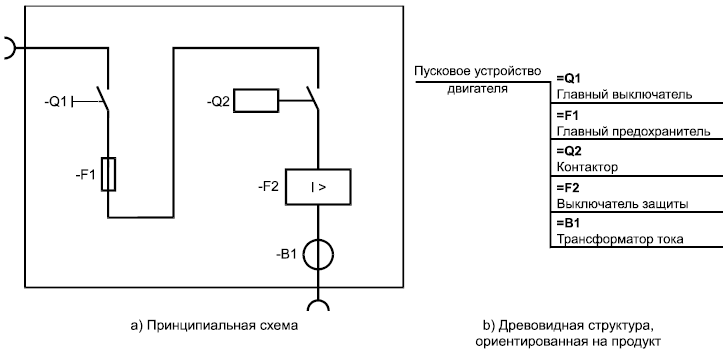

5.4 Структура, ориентированная на продукт

Структура, ориентированная на продукт, основана на том, каким образом система реализована, построена или смонтирована с использованием промежуточных или конечных компонентов. Структура, ориентированная на продукт, показывает разбиение системы на составляющие объекты с точки зрения аспекта продукта без учета возможных аспектов функции и/или местоположения этих объектов.

Примечание — Документы, в которых информация о системе организована в соответствии со структурой, ориентированной на продукт, подчеркивают физическое расположение компонентов этой системы.

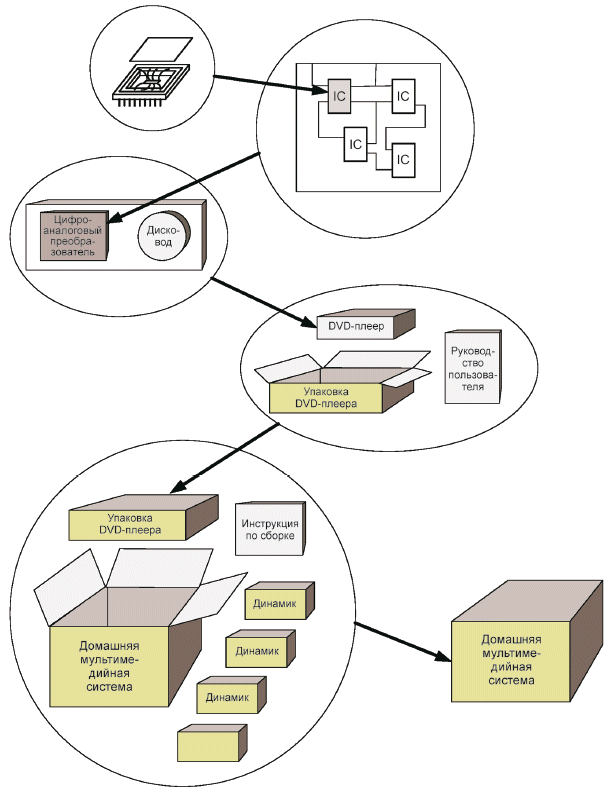

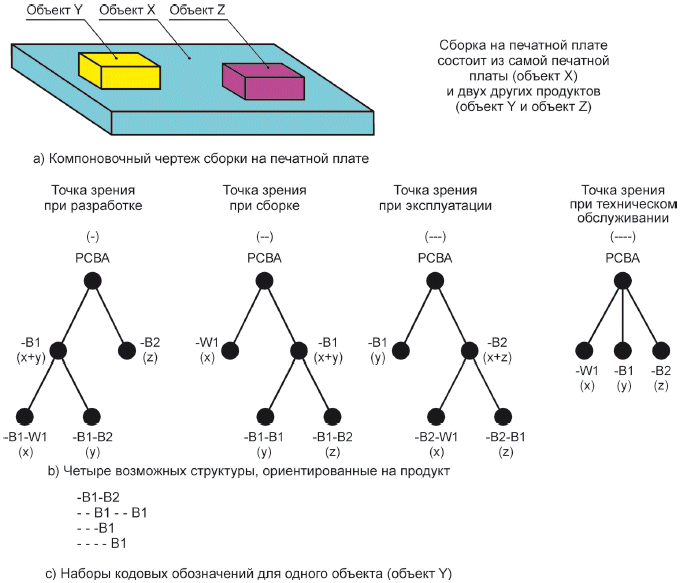

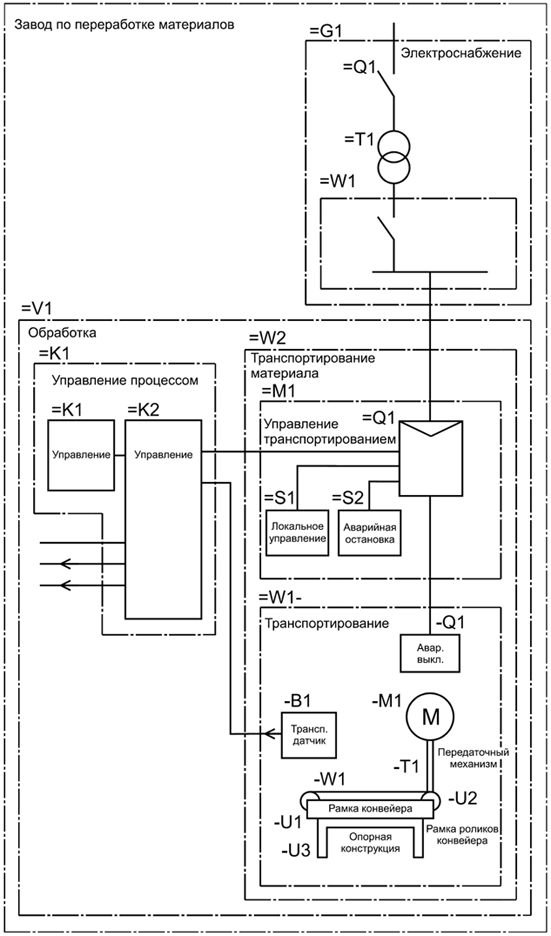

На рисунке 15 показана структура, ориентированная на продукт.

|

|

Рисунок 15 — Структура, ориентированная на продукт

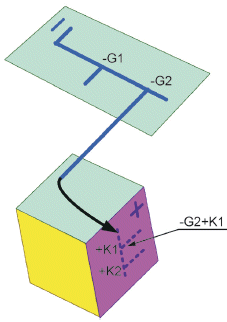

5.5 Структура, ориентированная на местоположение

Структура, ориентированная на местоположение, основана на пространственных составляющих или топографическом плане, если этого достаточно.

Структура, ориентированная на местоположение, показывает подразделение системы на составляющие объекты с точки зрения аспекта местоположения, без учета возможных аспектов продукта и/или функции данных объектов.

Примечание — Документы, в которых информация о системе организована в соответствии со структурой, ориентированной на местоположение, подчеркивают топографические связи между компонентами этой системы.

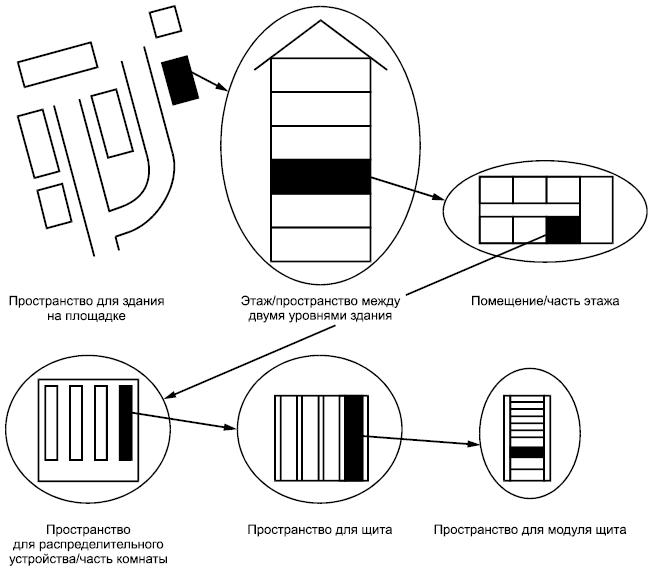

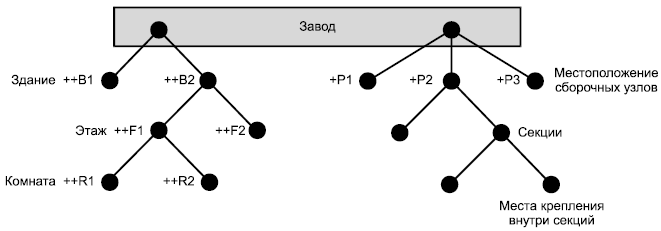

На рисунке 16 показана структура, ориентированная на местоположение.

|

|

Рисунок 16 — Структура, ориентированная на местоположение

5.6 Структуры, основанные на других аспектах

Помимо основных аспектов также могут быть рассмотрены другие аспекты, которые важны для некоторых пользователей (например, финансовый аспект), или аспекты, которые необходимы для определенной фазы проекта (например, логистический аспект).

|

Правило 3 |

Применение аспектов, отличных от основных, должно быть описано в сопроводительной документации. |

Примечание 1 — Прежде чем приступать к проектированию установки или другой сложной системы, рекомендуется согласовать использование других аспектов между всеми участвующими сторонами и, по возможности, ограничить число других применяемых аспектов.

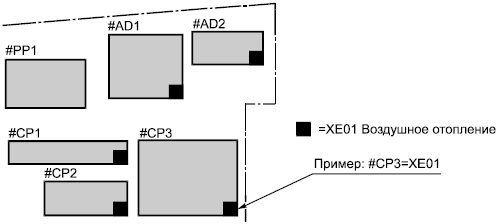

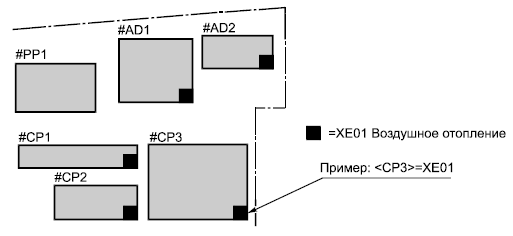

При структурировании объектов генерального плана, например промышленного предприятия, состоящего из отдельных независимых объектов, а также объектов инфраструктуры (например, зданий заводов или цехов, административных зданий, объектов снабжения, дорожных сетей) допускается применять другие аспекты (см. рисунок 17).

Примечание 2 — В ISO/TS 81346-3 показан один из способов применения общего обозначения для других аспектов.

|

|

#AD1 — здание Администрации 1; #AD2 — здание администрации 2; #CP1 — здание химического цеха 1; #CP2 — здание химического цеха 2; #CP3 — здание химического цеха 3; #PP1 — электростанция 1

Рисунок 17 — Применение «других аспектов»

Примечание 3 — В соответствие с 6.2.1 знак префикса # используется для кодовых обозначений, основанных на «других аспектах».

Примечание 4 — Еще один способ работы с объектами на площадке показан в 9.3.

5.7 Структуры, основанные более чем на одном аспекте

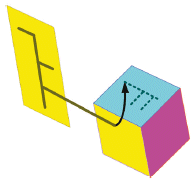

Иногда целесообразно идентифицировать объект в рассматриваемой системе с помощью более чем одного аспекта (см. рисунок 18).

|

|

Рисунок 18 — Объект с точки зрения трех аспектов, которые используются только для внутреннего структурирования

Следуя этой концепции, объект может быть идентифицирован с точки зрения любого аспекта. Например, продукт или компонент необязательно должен быть идентифицирован в пределах структуры, ориентированной на продукт, а может быть идентифицирован в пределах функционально-ориентированной структуры или внутри структуры, ориентированной на местоположение.

Также могут использоваться различные аспекты для подобъектов, как указано в 5.1 и 5.2 (см. рисунок 19).

|

|

Рисунок 19 — Объект, идентифицированный с помощью одного аспекта, и подобъектов, идентифицированных с помощью другого аспекта

На рисунке 19 показан объект, идентифицируемый одним из его аспектов, а его подобъекты идентифицируются посредством другого аспекта. В приложении D приведены примеры того, как читать и интерпретировать кодовые обозначения на основе структуры, использующей различные аспекты представления.

Может быть так, что объект только с одним представлением в определенном аспекте может иметь несколько независимых представлений, то есть верхних узлов, в другом аспекте (см. приложение E).

6 Формирование кодовых обозначений

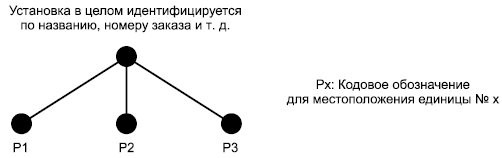

6.1 Общие положения

Кодовое обозначение имеет целью однозначную идентификацию интересующего объекта в составе рассматриваемой системы. Верхний узел в древовидных структурах, как показано на рисунке 8, представляет собой систему, а последующие узлы представляют подобъекты этой системы.

|

Правило 4 |

Каждому объекту, являющемуся составной частью, присваивается одноуровневое кодовое обозначение, уникальное по отношению к объекту, составной частью которого он является. |

|

Правило 5 |

Объекту, представленному верхним узлом, нельзя присваивать одноуровневое кодовое обозначение. |

Примечание 1 — Объект, представленный верхним узлом, может иметь идентификаторы, такие как номер детали, номер заказа, номер типа, составное обозначение или наименование.

Примечание 2 — Кодовое обозначение присваивается объекту, представленному верхним узлом, только в случае, если данная система интегрирована в более крупную систему.

6.2 Формат кодовых обозначений

6.2.1 Одноуровневое кодовое обозначение

|

Правило 6 |

Одноуровневое кодовое обозначение, присвоенное объекту, должно состоять из знака префикса, за которым следует: — буквенный код с номером или — буквенный код или — номер. |

Дополнительные правила применения буквенных кодов рассмотрены в 6.2.3.

|

Правило 7 |

Для указания типа аспекта в кодовом обозначении используются следующие префиксы: «=» (равно) в отношении аспекта функции объекта; «-» (минус) в отношении аспекта продукта объекта; «+» (плюс) в отношении аспекта местоположения объекта; «#» (решетка) в отношении других аспектов объекта. |

|

Правило 8 |

В целях обеспечения возможности программной реализации формирования и интерпретации кодовых обозначений знаки префикса следует выбирать из набора G0 по ИСО/МЭК 646 или эквивалентным ему международным стандартам. |

|

Правило 9 |

В случае совместного использования буквенного кода и номера номер должен следовать за буквенным кодом. Номер должен различать объекты с одинаковыми буквенными кодами, которые являются составляющими одного и того же объекта (системы). |

|

Правило 10 |

Номера сами по себе или в сочетании с буквенным кодом не должны иметь определенного значения. Если номера имеют определенное значение, это должно быть объяснено в самом документе или специальной сопроводительной документации. |

|

Правило 11 |

Номера могут начинаться с нулей. Нули в начале номера не должны иметь какого-либо определенного значения. Если нули в начале номера имеют определенное значение, это значение должно быть объяснено в документе или специальной сопроводительной документации. |

Для обеспечения лучшей читаемости рекомендуется, чтобы номера и буквенные коды были как можно более короткими.

Примечание — Опыт показывает, что одноуровневые кодовые обозначения, содержащие до трех букв и трех цифр, можно считать достаточно короткими.

Для лучшего запоминания рекомендуется использовать буквенный код с номером в одноуровневых кодовых обозначениях.

На рисунке 20 показаны примеры одноуровневых кодовых обозначений.

|

Кодовое обозначение объекта на основе функционально- |

Кодовое обозначение объекта на основе структуры, ориентированной на продукт |

Кодовое обозначение объекта на основе структуры, ориентированной на местоположение |

|

=B1 |

-B1 |

+G1 |

|

=EB |

-RELAY |

+RU |

|

=123 |

-561 |

+101 |

|

=KK12 |

-BT12 |

+UC101 |

Рисунок 20 — Примеры одноуровневых кодовых обозначений

6.2.2 Многоуровневое кодовое обозначение

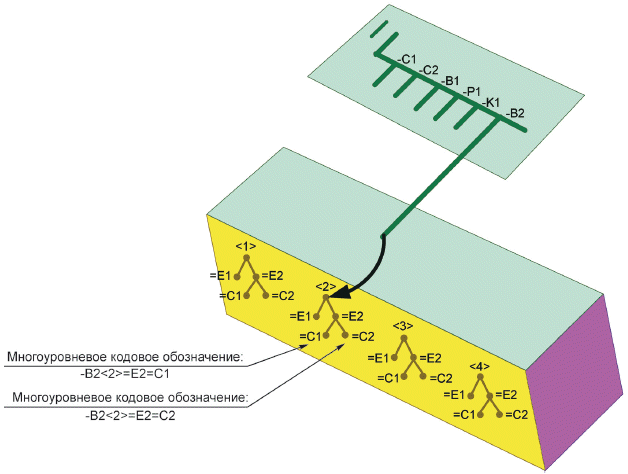

На рисунке 21 показана связь между одноуровневыми кодовыми обозначениями и многоуровневыми кодовыми обозначениями.

|

|

Рисунок 21 — Связь между многоуровневым кодовым обозначением и его одноуровневыми кодовыми обозначениями

Многоуровневое кодовое обозначение — это закодированное представление пути от вершины рассматриваемой древовидной структуры до искомого объекта. Этот путь включает в себя определенное количество узлов, которое зависит от фактических потребностей и сложности рассматриваемой системы.

|

Правило 12 |

Многоуровневое кодовое обозначение формируется путем объединения одноуровневых кодовых обозначений для каждого из объектов, представленных на пути от вершины древовидной структуры до искомого объекта. |

Примечание 1 — Объект, представленный верхним узлом, может иметь идентификаторы, такие как номер детали, номер заказа, номер типа, составное обозначение или наименование. Подобные идентификаторы не являются частью многоуровневого кодового обозначения.

Примечание 2 — Объекту, представленному верхним узлом, присваивается кодовое обозначение только в том случае, если данная система интегрирована в другую, более крупную систему.

6.2.3 Использование буквенных кодов

|

Правило 13 |

Одноуровневое кодовое обозначение может состоять из буквенного кода: — с указанием класса объекта; или — с указанием объекта (например, коротким именем или кодом, как в случае, когда код страны используется для обозначения местоположения, являющегося страной). |

|

Правило 14 |

Буквенные коды должны быть написаны заглавными латинскими буквами от A до Z (исключая обозначения национальных символов). Следует избегать использования букв I и O, если существует вероятность спутать их с 1 (единица) и 0 (нуль). |

|

Правило 15 |

Одноуровневое кодовое обозначение может состоять из буквенного кода: — буквенный код должен классифицировать объект на основе применяемой системы классификации; — буквенный код может состоять из любого количества букв; в буквенном коде, состоящем из нескольких букв, каждая последующая буква должна указывать подкласс класса, указанного предыдущей буквой. Примечание — Последовательность букв в буквенном коде не отражает структуру системы; — буквенные коды, обозначающие класс объектов, должны выбираться согласно системе классификации, представленной в МЭК 81346-2. |

6.3 Различные структуры в рамках одного аспекта

Возможен случай, когда необходимо рассмотреть объект несколько иначе, но все же в рамках ранее принятого аспекта представления. Это может быть достигнуто путем использования дополнительного представления в рамках аспекту данного вида. Примеры подобных ситуаций описаны в приложении F.

|

Правило 16 |

Если требуется дополнительное представление одного и того же аспекта системы, то обозначение объектов в этом дополнительном представлении должно быть образовано путем удвоения (утроения и т.д.) символа, используемого в качестве знака префикса. Значение и применение дополнительных представлений должны быть объяснены в соответствующей сопроводительной документации. |

На рисунке 22 показаны некоторые примеры многоуровневых кодовых обозначений с использованием нескольких префиксов.

|

|

Рисунок 22 — Примеры многоуровневых кодовых обозначений с использованием нескольких префиксов

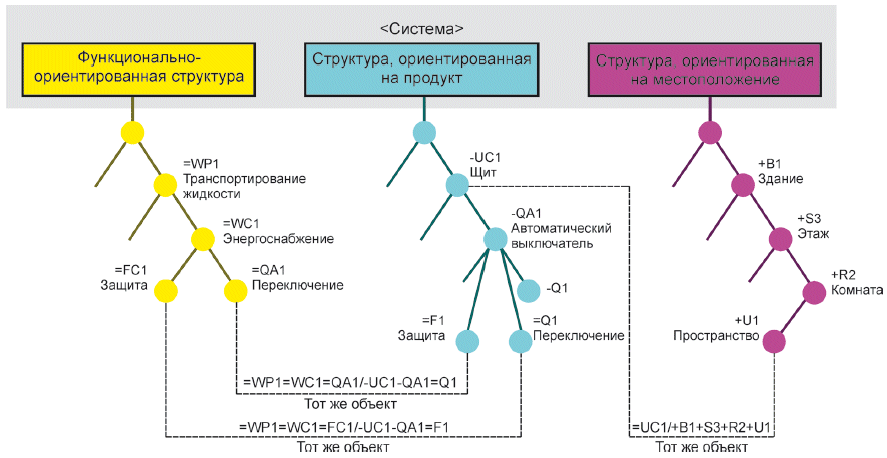

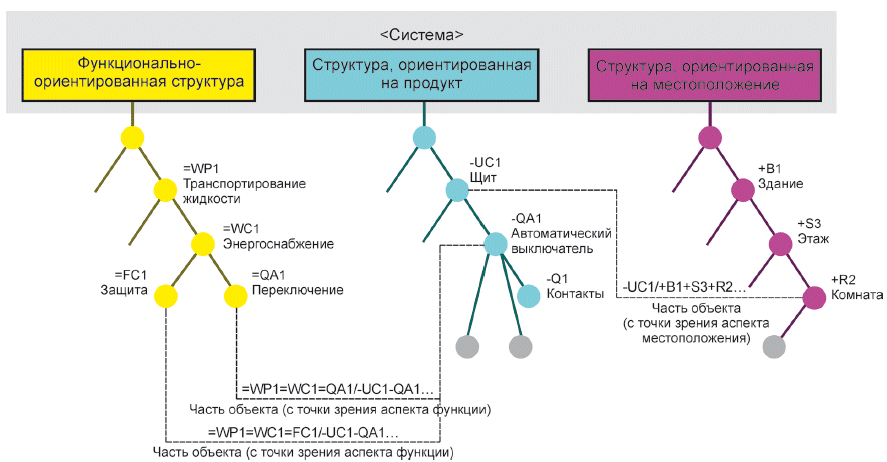

7 Система кодовых обозначений

Поскольку интересующий объект может рассматриваться с использованием различных аспектов представления, то он может иметь сразу несколько кодовых обозначений, определяющих его положение в различных структурах (см. рисунок 18).

Если с объектом связано более одного кодового обозначения, то совокупность этих обозначений называется системой кодовых обозначений.

|

Правило 17 |

Каждое кодовое обозначение в системе кодовых обозначений должно быть четко отделено от других. |

|

Правило 18 |

По крайней мере одно кодовое обозначение в системе кодовых обозначений должно однозначно идентифицировать объект. |

|

Правило 19 |

Кодовое обозначение, идентифицирующее объект, который включает в себя рассматриваемый объект (подобъект), может быть включено в систему кодовых обозначений. Такое кодовое обозначение должно сопровождаться многоточием «…». Многоточие допускается опустить, если оно не требуется для однозначного понимания ситуации. Примечание — Многоточие составляется из трех точек либо с помощью принятого знака многоточия. |

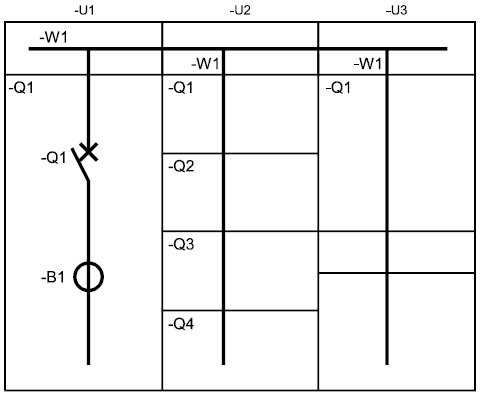

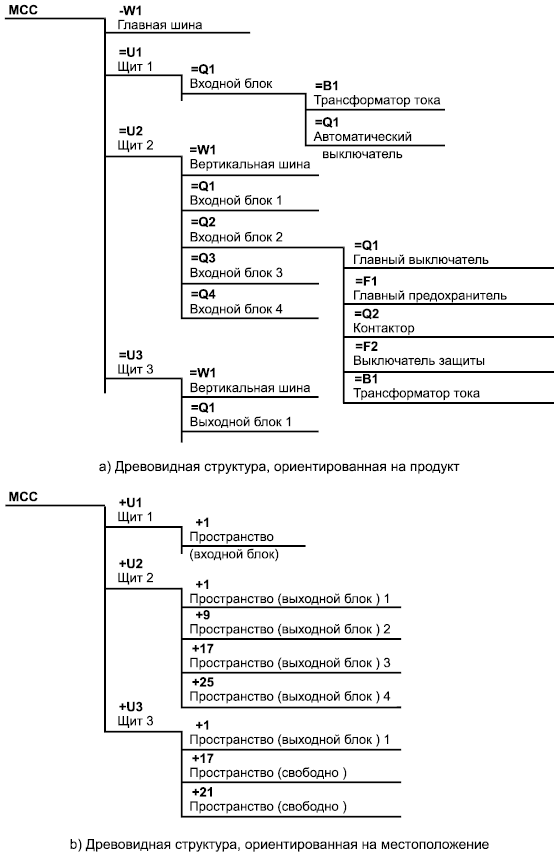

На рисунке 23, а, показана схема щита системы управления двигателями. На рисунке 23, b, показан пример системы кодовых обозначений, в котором оба кодовых обозначения полностью идентифицируют один и тот же подобъект, один — в соответствии со структурой, ориентированной на продукт, другой — согласно структуре, ориентированной на местоположение. На рисунке 23, c, d, первое кодовое обозначение идентифицирует подобъект в соответствии со структурой, ориентированной на продукт, а второе кодовое обозначение идентифицирует местоположение, которое содержит не только этот подобъект, но и другие.

Дополнительные примеры применения кодовых обозначений приведены в приложениях G и H.

|

|

Рисунок 23 — Пример систем кодовых обозначений

8 Обозначение местоположений

8.1 Общие положения

Для обозначения местоположений применяют следующие правила.

|

Правило 20 |

Обозначение стран, городов, деревень, районов и т.д. должно быть как можно более кратким. Примечание 1 — В соответствующих случаях могут применяться признанные или согласованные системы кодирования, например, такие, как ИСО 3166-1 для государств. |

|

Правило 21 |

Обозначение зданий, этажей и помещений в зданиях должно соответствовать правилам серии стандартов ИСО 4157-1. |

|

Правило 22 |

При необходимости допускается использовать координаты UTM или другие системы координат для обозначения географической области. |

|

Правило 23 |

Координаты (2D или 3D) также могут быть использованы в качестве основы для обозначения местоположений в здании или сооружении. Если для обозначения местоположения используется координата, она также должна быть указана и для базовой точки системы локальных координат. Координата должна быть представлена в формате одноуровневого кодового обозначения. Применение системы координат и правила преобразования координат должны быть объяснены в сопроводительной документации. Примечание 2 — Координаты в системе координат являются точным средством позиционирования, а не местоположением в рамках настоящего стандарта. Примечание 3 — Определение зон с использованием линий застройки (см. ИСО 4157-3), часто называемых координатами плоскости застройки, является примером применения двумерного определения местоположения. Схожий пример показан на рисунке 25. |

|

Правило 24 |

Обозначения мест расположения оборудования (внутри или снаружи), узлов и т.д. должны определяться изготовителем этого оборудования, узлов и т.д. |

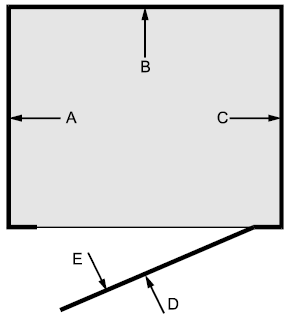

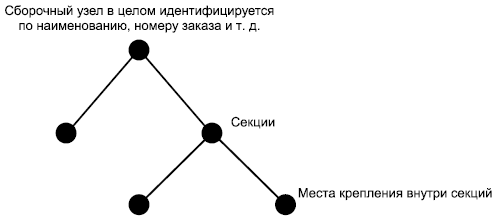

8.2 Сборные конструкции

Местоположениям (пространствам), принадлежащим сборным конструкциям заводского изготовления, часто присваивают кодовые обозначения, основанные на местных системах координат, определенных для доступных монтажных плоскостей.

|

Правило 25 |

Если для обозначения местоположений, принадлежащих сборке, используют местную систему координат, такая система должна быть однозначно идентифицирована внутри сборной конструкции. |

На рисунке 24 показан пример сборной конструкции в заводском исполнении с обозначениями различных монтажных плоскостей. Данная сборная конструкция состоит из нескольких монтажных плоскостей, обозначенных следующими буквенными кодами:

A — внутри-слева;

B — внутри-задняя часть;

C — внутри-справа;

D — внешняя сторона двери;

E — внутренняя сторона двери.

Примечание — Буквенные коды определены в приведенном выше перечне и не относятся к МЭК 81346-2.

|

|

Рисунок 24 — Пример обозначения монтажных плоскостей внутри сборки заводского исполнения

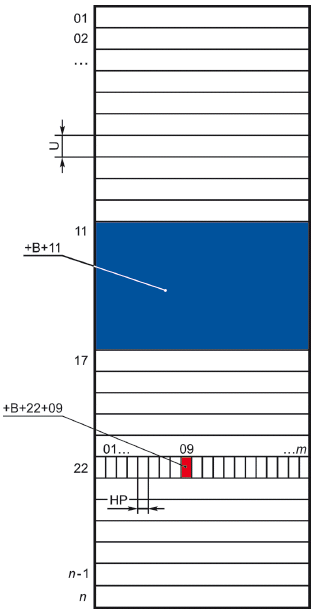

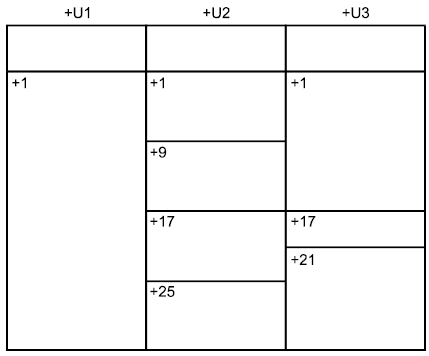

На рисунке 25 показано, как можно сформировать обозначения местоположений на монтажной плоскости. В этом конкретном случае монтажная плоскость принимается за заднюю внутреннюю часть (обозначается как +B) монтажного шкафа.

Верхний левый угол каждой монтажной плоскости (если смотреть в направлении стрелок, показанных на рисунке 24) определяет начальную точку для нумерации монтажных пространств.

Вертикальное положение выражается числами от 01 до n, представляющими множество, кратное U. Единица U представляет расстояние 44,5 мм в соответствии с требованиями МЭК 60297-3-100.

Горизонтальное положение выражается числами от 01 до m, представляющими множество, кратное HP. Единица HP представляет собой расстояние 5,08 мм в соответствии с МЭК 60297-3-101.

Обозначение местоположения сформировано следующим образом:

+ [монтажная поверхность] + [вертикальное положение] + [горизонтальное положение]

Таким образом, заштрихованные области на рисунке 25 обозначены как +B+11 (область синего цвета) и +B+22+09 (область красного цвета).

|

|

Рисунок 25 — Примеры обозначений местоположений внутри монтажного шкафа заводского исполнения

9 Представление кодовых обозначений

9.1 Кодовые обозначения

Для представления кодовых обозначений применяются следующие правила.

|

Правило 26 |

Кодовое обозначение должно быть представлено одной строкой. |

|

Правило 27 |

Представление одноуровневого кодового обозначения не должно быть раздельным. |

|

Правило 28 |

Если знак префикса для одноуровневого кодового обозначения в составе многоуровневого кодового обозначения такой же, как и для предыдущего одноуровневого кодового обозначения, то одинаково правильно могут быть применены следующие методы представления кодовых обозначений: — знак префикса может быть заменен на «.» (точку); или — знак префикса может быть опущен, если предшествующее одноуровневое кодовое обозначение заканчивается номером, а следующее начинается с буквенного кода. Примечание 1 — Рекомендуется применять этот метод только в том случае, если одноуровневые кодовые обозначения снабжены буквенным кодом, за которым следует номер. |

|

Правило 29 |

Для разделения различных одноуровневых кодовых обозначений в составе многоуровневого кодового обозначения допускается использовать символ пробела. Данный символ пробела не должен иметь какого-либо особого значения и должен использоваться исключительно в целях удобства считывания кодового обозначения. |

|

Правило 30 |

Если необходимо указать, что данное кодовое обозначение является полным по отношению к верхнему узлу в контексте фактического представления, символ «>» (больше) должен быть поставлен перед кодовым обозначением. Примечание 2 — Символ «>» (больше) не является частью кодового обозначения. Примечание 3 — Дополнительные правила представления кодовых обозначений в документах представлены в МЭК 61082-1 и ИСО 15519-1. |

На рисунке 26 показаны примеры представления многоуровневых кодовых обозначений и способы их записи.

|

Кодовое обозначение |

=C1=B2=E3 |

-B1-1-C-F4 |

+G1+111+2 |

+G1+K2+3+S4 |

|

Сокращенное представление |

=C1B2E3 =C1.B2.E3 |

-B1.1.C.F4 |

+G1.111.2 |

+G1.K2.3.S4 |

Рисунок 26 — Примеры представления многоуровневых кодовых обозначений

9.2 Набор кодовых обозначений

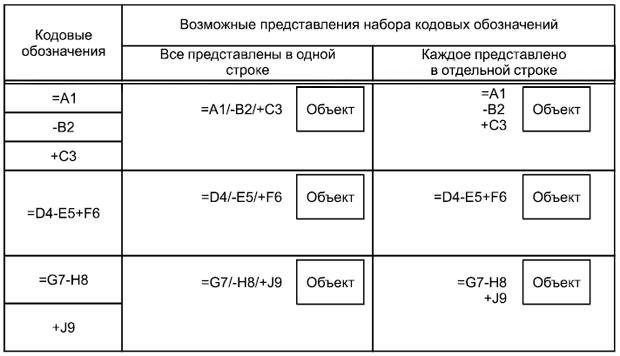

Для представления набора кодовых обозначений применяют следующие правила (см. рисунок 27):

|

Правило 31 |

Набор кодовых обозначений объекта может быть представлен одной строкой или набором последовательных строк. |

|

Правило 32 |

Если кодовые обозначения представлены набором из отдельных строк, то каждое из кодовых обозначений должно начинаться с отдельной строки. |

|

Правило 33 |

Если кодовые обозначения представлены в одной строке и существует неопределенность при интерпретации обозначения, то знак «/» (косая черта) должен использоваться в качестве знака-разделителя между различными кодовыми обозначениями. |

|

Правило 34 |

Порядок представленных кодовых обозначений в наборе кодовых обозначений не имеет существенного значения. |

|

|

Рисунок 27 — Представление кодовых обозначений в наборе кодовых обозначений

9.3 Представление идентификаторов верхнего узла

В 6.1 введены понятия верхнего узла и его идентификации. Такой идентификатор не считается кодовым обозначением или его частью. Однако иногда может быть полезно или необходимо представлять такой идентификатор совместно с кодовым обозначением, например, когда необходимо исключить неоднозначность при работе с независимыми системами.

|

Правило 35 |

Если идентификатор верхнего узла должен быть представлен вместе с кодовым обозначением, он должен быть заключен в угловые скобки (<…>) и расположен перед кодовым обозначением самой системы, которую представляет верхний узел. Примечание 1 — Правило 30 является упрощенной формой данного правила для случаев, когда нет необходимости показывать идентификатор верхнего узла. Примечание 2 — Приложение E содержит специальные рекомендации по применению данного правила. Примечание 3 — Верхние узлы могут иметь идентификаторы, такие как номер детали, номер заказа, номер типа или наименование. |

Пример 1

<123456-X>=A1B1 идентифицирует объект =A1B1 системы с идентификатором верхнего узла 123456-X.

Пример 2

Промышленные комплексы обычно состоят из ряда автономных производственных объектов и соответствующих им объектов инфраструктуры. Они могут быть идентифицированы различными идентификаторами верхнего узла (см. рисунок 28).

|

|

<AD1> — здание администрации 1; <AD2> — здание администрации 2; <CP1> — здание химического цеха 1; <CP2> — здание химического цеха 2; <CP3> — здание химического цеха 3; <PP1> — электростанция 1

Рисунок 28 — Различные объекты на площадке, указанные с использованием идентификаторов верхнего узла

10 Маркировка

В целях обеспечения эффективности производства, монтажа и технического обслуживания объектов может потребоваться маркировка компонентов соответствующими кодовыми обозначениями. Может также потребоваться маркировка/идентификация объектов на дисплеях оператора посредством их кодовых обозначений.

Маркировку кабелей и проводников см. в МЭК 62491.

|

Правило 36 |

Метки, отображающие кодовое обозначение или его часть, должны быть расположены рядом с компонентом, соответствующим объекту. |

|

Правило 37 |

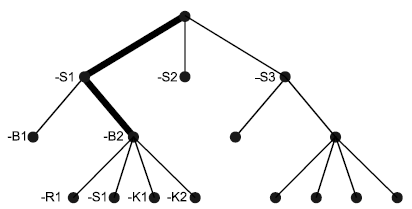

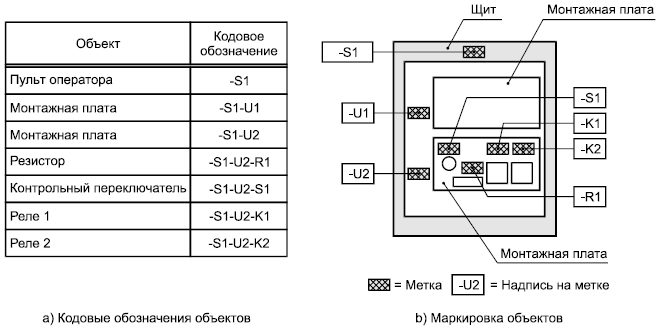

Если кодовые обозначения компонентов объекта имеют общую начальную часть (см. рисунок 29), то эта часть может быть опущена на метках компонентов и показана только на метке, связанной с объектом (см. рисунок 30). |

|

|

Полным кодовым обозначением, например для подобъекта -R1, является -S1-B2-R1.

Общей начальной частью подобъектов -B1 и -B2 является -S1.

Общей начальной частью подобъектов -R1, -S1, -K1 и -K2 является -S1-B2

Рисунок 29 — Общая начальная часть кодовых обозначений

|

Правило 38 |

В тех случаях, когда кодовые обозначения предназначены для персонала, обеспечивающего ручное управление системой (отдельными объектами системы), кодовые обозначения должны быть четко распознаваемы. |

|

|

Рисунок 30 — Общая начальная часть кодовых обозначений

Приложение A

(справочное)

Историческая справка

A.1 Обзор

Стандарт МЭК 81346-1 является пересмотром МЭК 61346-1:1996 с принятием во внимание содержания ISO/TS 16952-1. Номер публикации был изменен, чтобы обособить общую серию стандартов ИСО/МЭК на кодовые обозначения.

МЭК 61346-1 имеет два предшествующих стандарта — МЭК 60750:1983 и МЭК 60113-2:1971. Таблица I буквенных кодов в МЭК 60750:1983 состоит из основных частей, взятых из МЭК 60113-2:1971. Область применения этих стандартов со временем расширялась.

Хотя вопрос о том, где должны пролегать границы этих стандартов, является предметом спора, можно примерно проиллюстрировать цели и назначение этих трех стандартов схемой, представленной на рисунке А.1.

|

|

Рисунок A.1 — Область применения стандартов кодовых обозначений

A.2 МЭК 60113-2:1971

Обозначение элементов (термин, использованный в МЭК 60113-2) представляло собой просто классификацию/кодирование отдельных компонентов с добавлением порядкового номера для разделения компонентов одного класса. Поскольку последовательная нумерация нецелесообразна для более крупных проектов, в МЭК 60113-2 была предусмотрена возможность добавления иерархических обозначений перед кодом компонента и, таким образом, получения простой формы структурирования.

Во время действия указанных стандартов информация содержалась только в бумажных документах, и цель обозначения элемента системы заключалась в том, чтобы сделать возможной трассировку между различными документами, особенно в случае связи между принципиальной схемой системы и спецификациями компонентов и таблиц или отдельных схем.

Представление о понятии жизненного цикла было очень ограниченным. Непосредственная потребность заключалась в подготовке документов для производства оборудования и его ввода в эксплуатацию.

Возможности для компьютерной обработки в то время были также ограничены. Приходилось экономить объем памяти ЭВМ, а процесс компьютерной обработки сам по себе был связан с технологиями уровня применения перфокарт, таким образом, необходимо было использовать фиксированный формат представления данных и бережно относиться к доступному формату и объему памяти.

A.3 МЭК 60750-2:1983

Благодаря МЭК 60750-2 было признано, что иерархическое структурирование должно рассматриваться не просто как дополнение к буквенному коду для компонентов, а как основной инструмент для управления документацией более крупных проектов. Вероятно, было бы правильно сказать, что произошло полное изменение подхода к обозначению элементов, поэтому структурирование вышло на первый план, а кодирование компонентов было отодвинуто на второй.

Как следствие, использование обозначений элементов стало более распространенным, и они применялись не только в принципиальных схемах, но и в других документах. Однако документы, как правило, по-прежнему считались наиболее важным носителем информации.

Возможности для компьютерной обработки были улучшены. Технологии, ориентированные на использование перфокарт, заменились технологиями реляционных баз данных.

A.4 МЭК 61346-1:1996

С пересмотром стандарта МЭК 60750 использование обозначений элементов и кодовых обозначений расширилось еще больше. Было признано, что кодовое обозначение может использоваться в качестве крайне эффективного инструмента для управления информацией. Информация необязательно содержится в готовых документах, но может быть фрагментирована, помещена в базы данных, из которых документы могут быть скомпонованы по мере необходимости (включая графические представления). Их можно представить в виде отдельных таблиц базы данных. В такой среде требовалось использовать систему кодовых обозначений в качестве инструмента навигации по информации.

Также существовала острая потребность в переносе данной системы не только на электрическое оборудование, но и на технологическое, программное обеспечение и т.д.

Возможности компьютерной обработки были значительно улучшены. Пришло понимание того, что технологии реляционных баз данных не могут решить все существующие проблемы, поэтому стали использоваться объектно-ориентированные технологии.

Примечание — Использование термина «объект» в объектно-ориентированном проектировании системы и объектно-ориентированном программировании связано, но не совпадает с термином, используемым в настоящем стандарте.

Более важным стало описывать вещи простым и логичным способом для повышения функциональности, взаимозаменяемости и связанности. Экономия вычислительной мощности отошла на второй план.

Другим важным требованием стало то, чтобы кодовое обозначение можно было использовать на протяжении всего жизненного цикла объекта.

A.5 МЭК 81346-1:2009

В МЭК 81346-1 правила, установленные в МЭК 61346-1, сохраняются, но большее внимания уделяется описанию базовых концепций, чтобы улучшить понимание и применимость настоящего стандарта. Правила и требования, основанные на материалах рабочей группы ИСО TC10, были адаптированы для повышения удобства использования стандарта вне области электротехники.

МЭК 81346-1 призван стать базовым для единой системы кодовых обозначений в МЭК и ИСО и должен стать первой частью серии стандартов с общим номером относительно различных областей применения.

Приложение B

(справочное)

Создание и жизненный цикл объектов

B.1 Создание и срок службы объектов

Объект устанавливается (определяется), когда существует потребность именно в этом объекте.

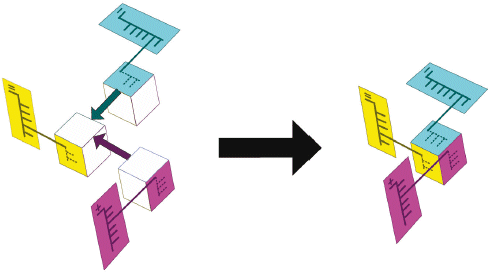

Объект удаляется, когда он больше не требуется. Объект также удаляется, когда его свойства объединяются с другим объектом, и удаленный объект тем самым теряет свою самостоятельность.

Примечание 1 — Объединение объектов имеет место, когда, например, объект, определенный в одном аспекте, будет признан идентичным объекту, определенному в других аспектах.

Примечание 2 — Удаление физического объекта не означает то же самое, что и полное удаление объекта, поскольку информация об объекте может быть сохранена.

|

|

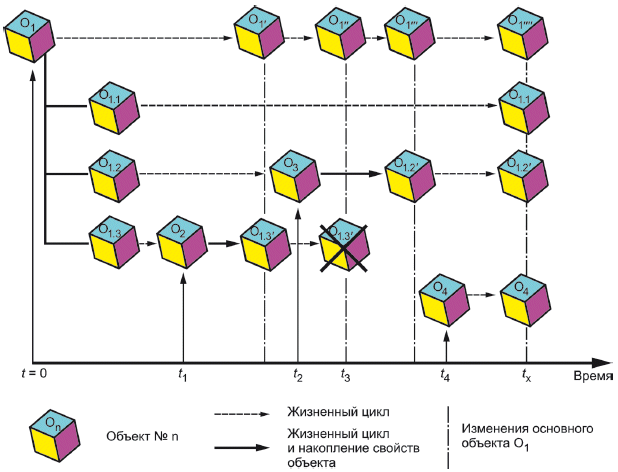

Рисунок B.1 — Сценарии развития ситуации

Жизненный цикл объекта в течение периода времени () может быть представлен, как показано на рисунке B.1. Каждая горизонтальная линия представляет один и тот же объект в различных сценариях развития:

— В момент =0 объект

установлен (определен). Объект сложный (составной), и поэтому

делится на

и на

, и на

.

— В момент вводится объект

со свойствами, относящимися к

. Таким образом, возможно объединить

с

, поэтому

становится

. Тем самым

меняется на

.

— В момент вводится новый объект

.

— В момент объект

больше не является значимым и поэтому удаляется. Тем самым

меняется на

.

— Информация, относящаяся к (введенная в момент

), имеет отношение к

, и поэтому информация (например, свойства)

и

объединяется и становится

. Тем самым

меняется на

.

— В момент вводится новый объект

.

— В момент подобъекты

,

и

становятся подобъектами, формирующими конечный результат

, который, таким образом, трансформировался четыре раза в течение своего жизненного цикла и поэтому распознается как

.

В любое время на протяжении жизненного цикла объект может быть представлен с точек зрения различных аспектов, например аспекта продукта, аспекта функции, аспекта местоположения и т.д.

Рисунок B.1 показывает развитие объекта в течение периода времени (t). Представленное выше описание рисунка является общим и не носит конкретного характера. Более понятный и конкретный пример, основанный на такой же схеме, может быть следующим:

— Владелец здания желает построить новый гараж. Гараж идентифицируют как , вводя таким образом объект. Постройка гаража — это сложная работа, и поэтому гараж

декомпозируется на строительные конструкции, обозначенные как

, внутреннюю систему водоотведения, обозначенную как

, и систему автоматического управления воротами, обозначенную как

.

— Со временем производитель показывает свои совершенно новые продукты для управления воротами, идентифицированные как объект , владельцу здания, и поэтому в момент времени

вводится объект

. Новое поколение элементов управления воротами имеет расширенные возможности по сравнению с первоначальной концепцией на первых этапах проектирования, и, следовательно, свойства связаны с

, и возможно объединить

с

, поэтому

становится

. Тем самым оригинальная концепция гаража

незначительно меняется на

.

— В момент владелец здания предъявляет новую потребность в интенсивной мойке автомобилей в гараже, которая определяется как

, что вводится в систему.

— Владелец здания получает предложение о новой системе контроля ворот и понимает, что цена не укладывается в бюджет, и он решает сэкономить средства и убрать автоматическую систему контроля ворот. Следовательно, в момент объект

больше не является значимым и поэтому удаляется. Тем самым первоначальная концепция

меняется на

.

— Потребность в интенсивной мойке (введенная в момент

) имеет отношение к

, и при проектировании становится ясно, что информация (например, свойства)

и

может быть объединена и становится

. Тем самым первоначальная концепция

меняется на

.

— В момент владелец здания получает требование соорудить крышу для гаража, для него это является новой потребностью, и он не может игнорировать это требование. Поэтому вводится новый объект

, представляющий данное требование.

— В момент подобъекты

(первоначальная конструкция здания),

(система водоотведения, спроектированная с учетом интенсивной мойки) и

(требование о сооружении крыши гаража) являются подобъектами, формирующими конечный вариант гаража

, который, таким образом, трансформировался четыре раза в течение своего жизненного цикла и поэтому распознается как

. Этот конечный объект теперь представляет собой окончательный проект гаража, и владелец здания может начать конкурсные процедуры на строительство гаража.

— С началом строительства жизненный цикл продолжается, но теперь представляет собой тот гараж, который будет построен.

Для получения дополнительной информации об объектах см. приложение C.

B.2 Сценарии жизненного цикла объекта

B.2.1 Обзор

В B.1 описаны создание и срок действия связанных объектов. В настоящем разделе описывается развитие одного объекта в течение всего его жизненного цикла.

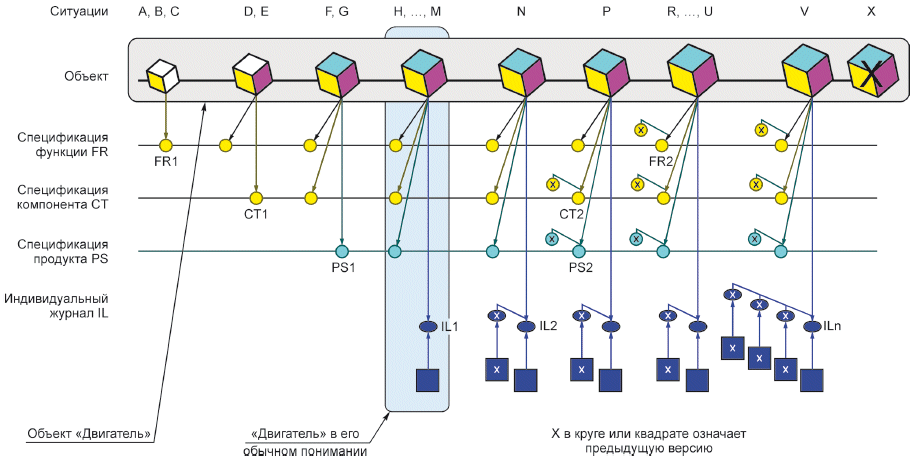

Чтобы описать определенный жизненный цикл, необходимо выбрать конкретную предметную область. В данном случае был выбран экземпляр двигателя в контексте некоего производственного процесса.

Это никоим образом не должно быть истолковано так, что явления, описанные здесь, действительны только для этой области. Можно было выбрать проектирование печатной платы или иной процесс. Проиллюстрированные явления появляются в каждой области применения, только с разным акцентом и, возможно, с другой терминологией. В случае если пример с двигателем не относится к области деятельности организации, следует применять его к иным реалиям.

Сценарий основан на использовании водяного насоса в каком-либо промышленном процессе, например на бумажной фабрике или водопроводной станции. Для облегчения понимания предполагается, что эта установка разработана, спроектирована и введена в эксплуатацию одним предприятием, несущим ответственность за систему, и что необходимые компоненты закупаются у других предприятий, несущих ответственность за продукцию. Установка сдается непосредственно конечному пользователю. Предприятие, ответственное за систему, предоставляет всю пользовательскую информацию в виде выписки из своей базы данных, а покупатель помещает ее в свою собственную информационную систему для обслуживания установки. С принципиальной точки зрения это упрощение, поскольку не принимаются во внимание возможные различия в видах документов. Целесообразно учесть это обстоятельство на данном этапе.

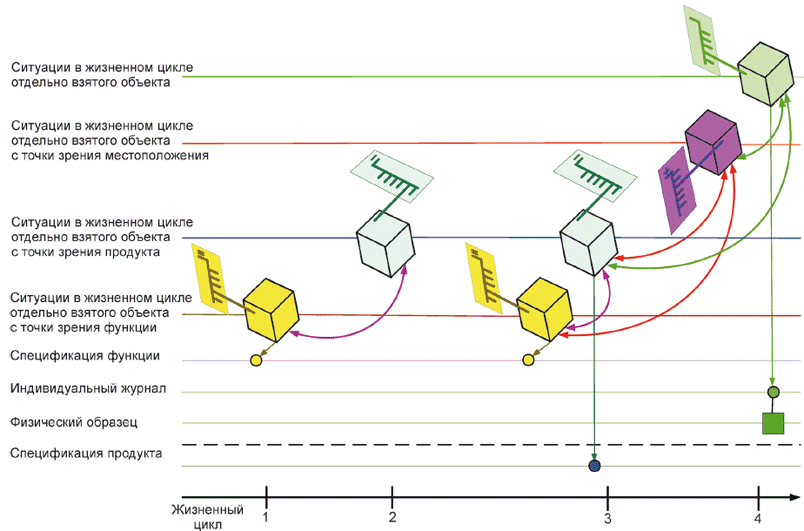

Следующее описание определяет ряд возможных ситуаций, которые могут возникнуть в течение жизненного цикла объекта. Описание разделено на два параллельных блока, один из которых представлен обычным языком, а другой (выделенный курсивом) представляет собой комментарии к первому блоку с точки зрения структурирования и кодовых обозначений (см. также рисунок B.2). B.2.2-B.2.21 содержат описание различных ситуаций, возникающих в ходе жизненного цикла. Для удобства ссылок на рисунок B.2 ситуации обозначены буквами от A до X.

B.2.2 Функциональный аспект и функция, основанная на функционально-ориентированной структуре (A)

С точки зрения промышленного процесса и общей конструкции системы выделяется необходимость создания потока жидкости. Это является функциональной необходимостью, но для ее реализации предусмотрен насос (объект, выполняющий функцию «создания потока»). Таким образом, дополнительно возникает функциональная потребность в приведении этого насоса в действие, что выполняется двигателем (объектом, выполняющим функцию «приведение в действие»).

Именно в этот момент создается объект, рассматриваемый в данном жизненном цикле. Он принадлежит к классу объектов «двигатель». Необязательно уточнять, тип двигателя — электрический, дизельный или любой другой.

Чтобы отделить его от других подобных объектов, он должен быть идентифицирован. Для этой цели полезно использовать кодовое обозначение, основанное на функционально-ориентированной структуре, поскольку только аспект функции, связывающий объект с соответствующим местом в запланированном производственном процессе, известен и актуален на данном этапе.

В начале жизненного цикла определение и проектирование процесса, скорее всего, не очень стабильно. Например, может случиться так, что перекачка жидкости должна располагаться на нескольких участках процесса. Это может привести к необходимости изменить кодовое обозначение на основе функционально-ориентированной структуры.

|

|

Рисунок В.2 — Жизненный цикл объекта

B.2.3 Спецификация функциональных требований FR1 (B)

Разработчик процесса определяет необходимый класс насоса и, как следствие, класс двигателя с точки зрения технологии процесса. Был выбран электрический двигатель. Результатом этого выбора стало создание спецификации функциональных требований первой версии.

До сих пор объект может быть назван простым языком в соответствии с его местом в функциональном процессе, с присвоенным ему кодовым обозначением, основанным на функционально-ориентированной структуре.

В этом тексте спецификация функциональных требований обозначается FR1.

Примечание — Эта спецификация и другие виды спецификаций, упомянутые ниже, могут быть частью одного отдельного документа или состоять из нескольких отдельных документов. Эта информация может быть также собрана в базе данных. В приведенных ниже пояснениях и примерах важен логический набор информации, а не то, как информация была реализована в различных документах.

В дополнение к текстовой спецификации объект также может быть представлен одним или несколькими символами, например, в принципиальной схеме, на которую может ссылаться кодовое обозначение.

Информация, связанная с двигателем, имеет статус «по требованию».

B.2.4 Аспект местоположения и кодовые обозначения, основанные на структуре, ориентированной на местоположение (C)

Дальнейшая работа по проектированию всей системы определяет, какие напряжения источников питания будут доступны. Технология производства работ и проектировщики задают дополнительные требования в отношении условий окружающей среды, ограничений по размерам и т.д. Спецификация функциональных требований постепенно становится более полной. Предполагается, что здесь формируется окончательная версия этого документа, характерная для данного этапа жизненного цикла. Также предполагается, что для места расположения объекта была определена некоторая структура, ориентированная на местоположение с соответствующими обозначениями.

Теперь объекту можно присвоить название на основании его места в технологическом процессе, его местоположения или и того, и другого.

Поскольку система обозначения для участка теперь определена, можно обратиться к образованному объекту с точки зрения аспекта местоположения, то есть к тому пространству, которое будет занимать двигатель, по крайней мере, к помещению или пространству, где он будет размещен, с использованием кодового обозначения на основе структуры, ориентированной на местоположение. Это обозначение вместе с ранее определенным кодовым обозначением, основанным на функционально-ориентированной структуре, устанавливает набор кодовых обозначений объекта.

Такие свойства, как, например, объем пространства и возможные природоохранные потребности идентифицированного пространства, должны соответствовать функциональным требованиям двигателя.

B.2.5 Спецификация типа компонента CT1 (D)

Наличие большого количества двигателей на производстве требует оптимизации количества типов (унификации) двигателей для ограничения потребности в запасных деталях. Это может привести к тому, что двигатель, предназначенный для использования, может больше не соответствовать сформированной ранее спецификации FR1, поэтому необходимо выбрать «больший» двигатель из ограниченного количества типоразмеров. Этот двигатель указан в спецификации типа компонента, который используется при закупке.

В этом тексте спецификация типа компонента обозначается CT1.

Спецификация CT1 указывает тип двигателя. Она включена в спроектированную систему посредством обозначения каждого экземпляра (или, как вариант, путем копирования, см. приложение C), поскольку она одновременно действительна для большого количества двигателей для проектируемого производства.

Даже если нет необходимости делать спецификацию типа компонента действительной для ряда объектов, в большинстве случаев необходимо адаптировать спецификацию функциональных требований к доступным типоразмерам, следствием чего является существование CT1, даже если существует только один объект для каждого из типов.

Информация, связанная с двигателем, теперь имеет статус «точно определенный».

B.2.6 Список функций для проектирования системы FL1 и список местоположений для проектирования на физическом уровне LL1 (E)

Продолжается детальное проектирование, и теперь экземпляр двигателя будет отображаться в принципиальных схемах, спецификациях, ведомостях оборудования и т.д. Также данный экземпляр будет учитываться в автоматизированной системе управления технологическим процессом при осуществлении задач управления двигателем.

Используются кодовые обозначения, основанные как на функционально-ориентированной структуре, так и на структуре, ориентированной на местоположение. Кодовые обозначения, основанные на структуре, ориентированной на местоположение, могут использоваться в системе автоматизированного проектирования для проектирования схем подключения, принципиальных схем и т.д.

Для справки делается ссылка на список объектов, в котором кодовое обозначение, основанное на функционально-ориентированной структуре, используется для выбора и сортировки объектов (кодовое обозначение, основанное на структуре, ориентированной на местоположение, дается в качестве дополнительной информации) согласно списку функций FL1.

Дается ссылка на список объектов, в котором кодовое обозначение основано на структуре, ориентированной на местоположение для выбора и сортировки объектов (кодовое обозначение, основанное на функционально-ориентированной структуре, дается в качестве дополнительной информации) согласно списку местоположений LL1.

B.2.7 Спецификация продукта PS1 (F)

Принимается решение по поводу поставщика двигателя. Это часто означает, что фактически приобретенный продукт у поставщика будет иметь свойства, которые немного отличаются от указанных. Спецификация поставляемого продукта получена от поставщика и действительна для фактического типа двигателя, который будет использоваться в качестве компонента в контексте рассматриваемой системы.

В этом тексте спецификация продукта обозначается PS1.

Как правило, спецификацию продукта можно найти по наименованию поставщика и идентификационному номеру продукта в каталоге поставщиков. Иногда (для специальных двигателей) конкретный набор информации (документ) должен быть предоставлен поставщиком двигателя.

Объект теперь представлен в виде продукта, и здесь впервые получена связь с реальным физическим объектом. Стоит, однако, отметить, что в основном это означает всего лишь то, что было введено обозначение, состоящее из двух элементов данных: имя поставщика и идентификационный номер продукта.

Информация, связанная с двигателем, получает статус «согласно договору», а затем «доставлено».

B.2.8 Ведомость деталей для производства/монтажа PL1 (G)