Любая операция

сборки деталей заключается в необходимости

соединить или, как говорят, «посадить»,

одну деталь на другую — отсюда и условно

принятое в технике выражение посадка

для обозначения характера соединения

деталей. Одни соединения допускают

определенную свободу движения деталей

относительно друг друга; другие, наоборот,

обеспечивают неподвижность соединенных

деталей. Так, например, рабочий шкив

ременной передачи должен быть плотно

(неподвижно) насажен на вал, а холостой

шкив может свободно вращаться на

неподвижной оси.

Применение тех

или иных посадок соответствует замыслу

конструктора при проектировании машины.

Таким образом, под

словом посадка

понимается не конструкция самого

соединения, а степень подвижности

собранных деталей относительно друг

друга. Сборку двух деталей можно

осуществить с зазором (одна деталь

свободно входит в другую) или с натягом

(для соединения таких деталей необходимо

применить усилие).

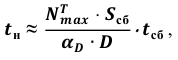

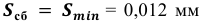

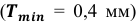

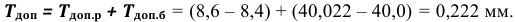

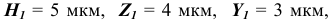

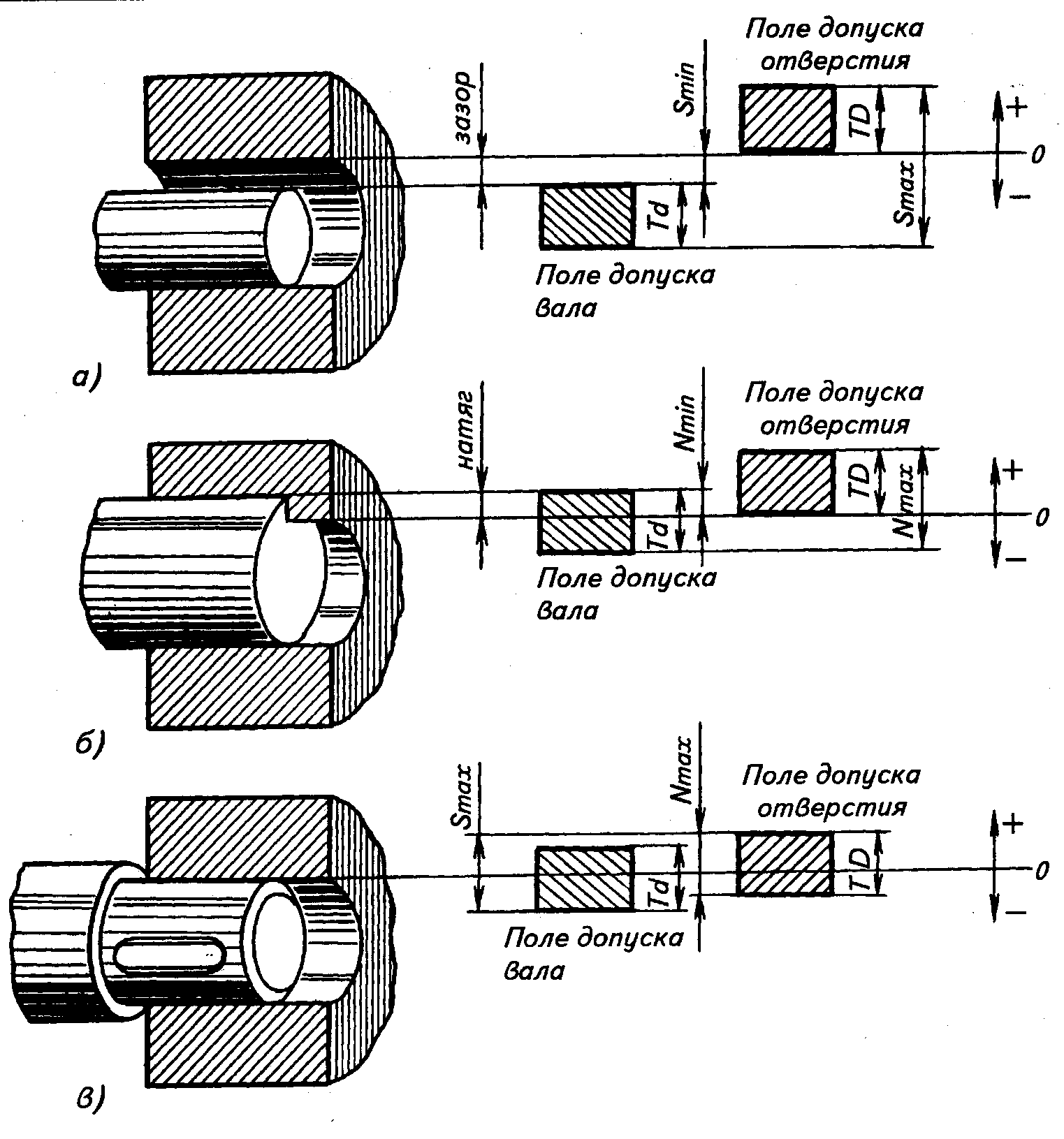

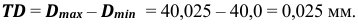

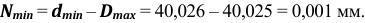

Зазором

(рис. 5.6, а) называется разность размеров

отверстия D

и вала d, если размер отверстия больше

размера вала. Зазор обеспечивает свободу

относительного перемещения деталей.

Чем больше зазор, тем больше свобода

движений в соединении.

Натягом

(рис. 5.6, б) называется разность размеров

вала и отверстия до сборки, если размер

вала больше размера отверстия.

Рис. 5.6.

Наглядное и схематическое изображение

посадок:

а — посадки с зазором; б — посадки с

натягом; в — переходные посадки

Посадки разделяют

на три группы:

1. Посадки

с зазором

(подвижные посадки). Для этих посадок

диаметр отверстия больше диаметра вала,

благодаря этому детали в собранном

состоянии обладают свободой взаимного

перемещения.

При конструировании

машин подвижные посадки выбирают по

условиям, в которых будет работать

проектируемое соединение. При этом

определяется такой зазор, при котором

коэффициент трения минимален. Подвижные

посадки разделяются между собой

установленной величиной зазора. Каждая

следующая посадка (в приведенной в табл.

5.1 последовательности) характеризуется

относительно меньшим зазором по сравнению

с предыдущей.

2. Посадки

с натягом

(неподвижные посадки). Для этих посадок

диаметр отверстия меньше диаметра вала,

что обеспечивает соединение с натягом.

Посадки этой группы характеризуются

неразъемностью соединений. Такие

соединения осуществляются под прессом,

при нагреве охватывающей детали

(отверстия) или охлаждения охватываемой

(вала).

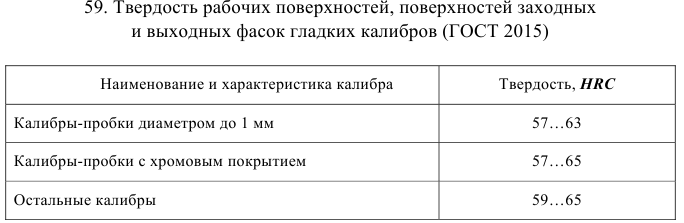

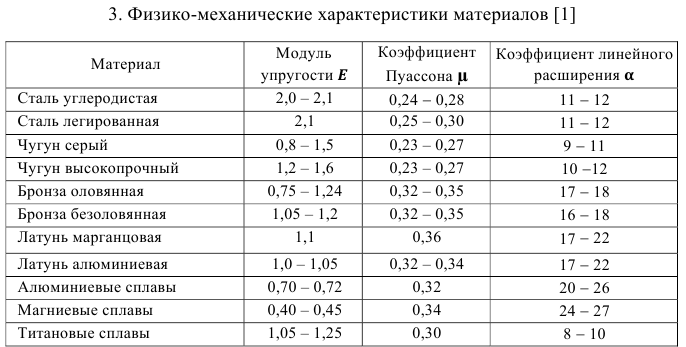

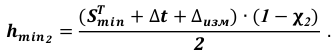

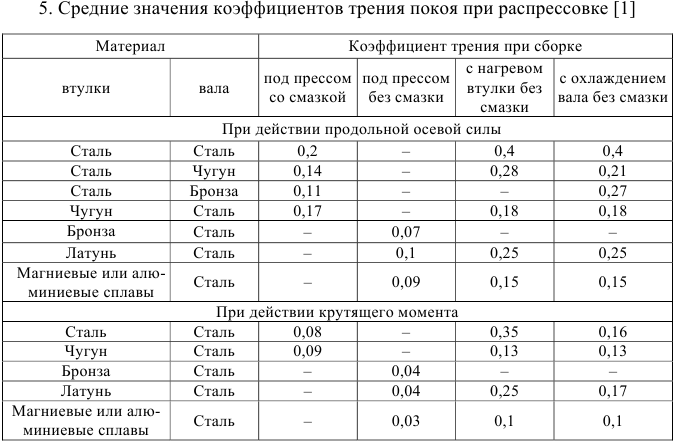

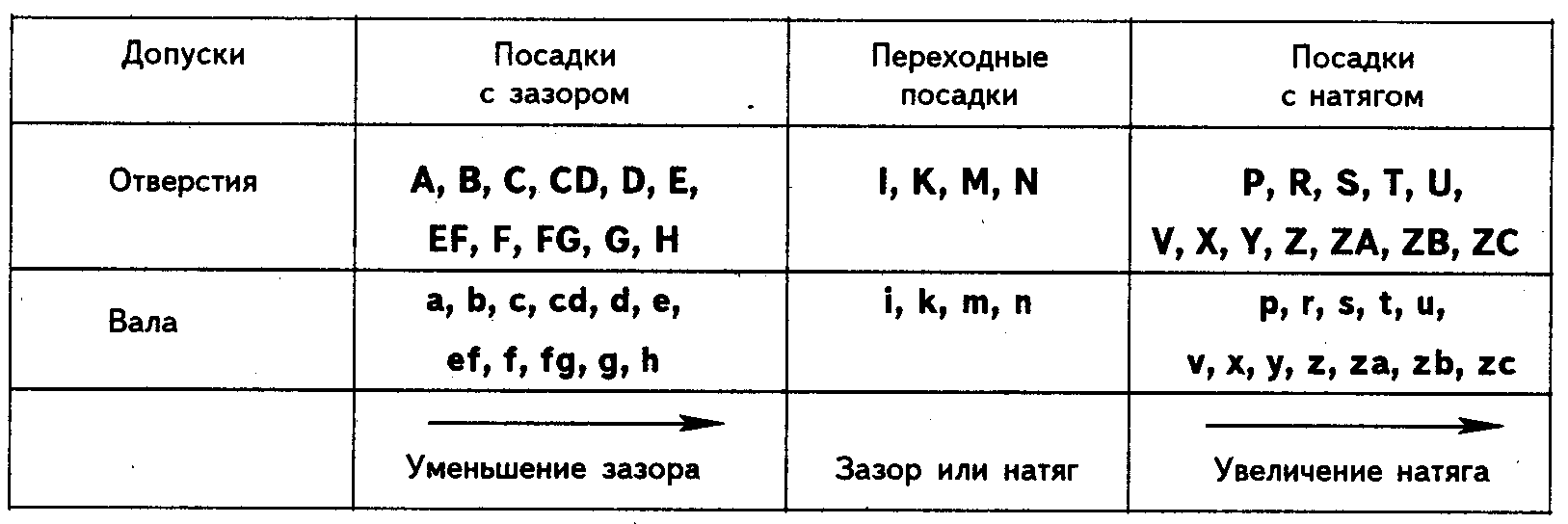

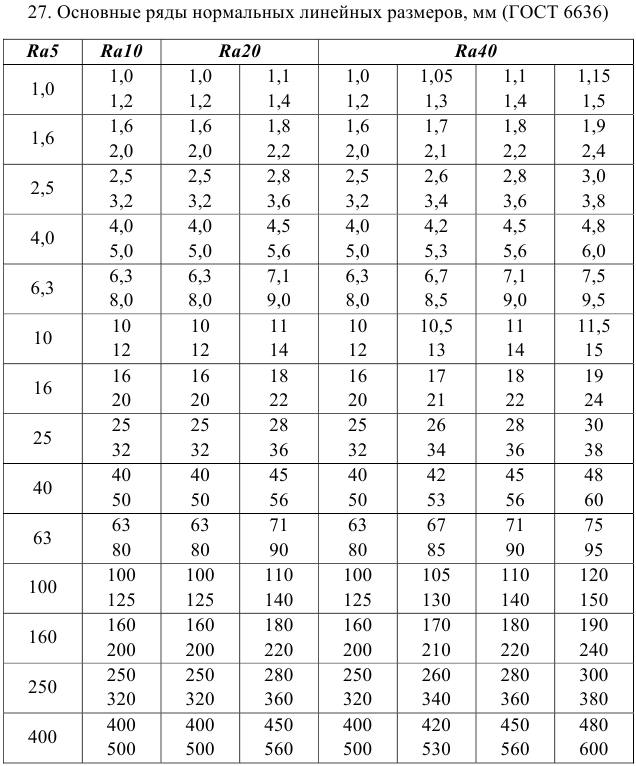

Таблица 1.

Неподвижные посадки

применяют в том случае, когда возникает

необходимость исключить возможность

относительного перемещения соединенных

деталей или передавать крутящий момент

без дополнительных средств крепления

(шпонки, винты установочные, штифты и

т.п.).

3. Переходные

посадки.

Переходными эти посадки названы потому,

что до сборки вала и отверстия нельзя

сказать, что будет в соединении — зазор

или натяг. Это означает, что в переходных

посадках диаметр отверстия может быть

меньше, больше или равен диаметру вала

(рис. 5.6, в).

Группа переходных

посадок предназначается для соединений,

которые подвергаются разборке и сборке

под легкими ударами деревянного или

свинцового молотка.

Система ИСО содержит

27 обозначений полей допусков для

отверстия, столько же — для валов. Путем

сочетания разноименных полей допусков

можно получить свыше 700 различных

посадок, в которых отверстие и вал будут

обозначаться не только одинаковыми, но

и разными буквами. Однако одновременное

применение всех возможных полей допусков

неэкономично, так как это затруднило

бы унификацию изделий, размерных

инструментов и калибров. Для практического

применения рекомендуется ограниченное

число предпочтительных посадок (27

посадок в интервалах размеров от 1 до

500 мм).

В табл. 1, приводится

обозначение полей допусков по группам.

Сопоставляя каждую пару одинаковых по

значению букв и читая эти ряды слева

направо, можно получить 11 посадок с

последовательно уменьшающимися зазорами

до нулевого, далее 4 переходные посадки

и 12 посадок с увеличивающимся натягом.

Указанные поля допусков определенным

образом сгруппированы по квалитетам.

Поле допуска в

ЕСДП образуется сочетанием основного

отклонения (характеристика расположения)

и квалитета (характеристика допуска).

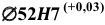

Соответственно условное обозначение

поля допуска состоит из буквы основного

отклонения и числа — номера квалитета,

например: поля допусков валов: h6; d10; s7;

поля допусков отверстий: Н6, D10, S7.

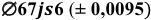

Посадка образуется

сочетанием полей допусков отверстия и

вала. Условное обозначение посадки

выполняется в виде дроби или в одну

строку, причем в числителе или на первом

месте указывается обозначение поля

допуска отверстия, а в знаменателе или

на втором месте — вала, например: Н8/f7;

Н8-f7.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

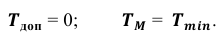

Прежде чем изучать готовые решения задачи по допускам и посадкам, нужно знать теорию, поэтому для вас я подготовила краткую теорию по разделу «допуски и посадки», в которых подробно решены задачи.

Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу!

Допуски и посадки в метрологии

Посадка — это характер соединения двух деталей, определяемый разностью их размеров до сборки.

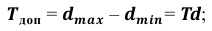

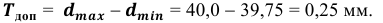

Зазор — это разность между размерами отверстия и вала до сборки, если отверстие больше размера вала.

Натяг — это разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия.

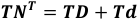

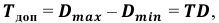

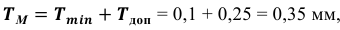

Допуск посадки — это сумма допусков отверстия и вала, составляющих соединение.

Посадка с зазором — это посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Посадка с натягом — это посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Переходная посадка — это посадка, при которой возможно получение как зазора так и натяга в соединении, в зависимости от действительных размеров отверстия и вала.

Вал — это термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие — это термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Размер — это числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения.

Квалитет — это совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Расчет и выбор посадок гладких соединений

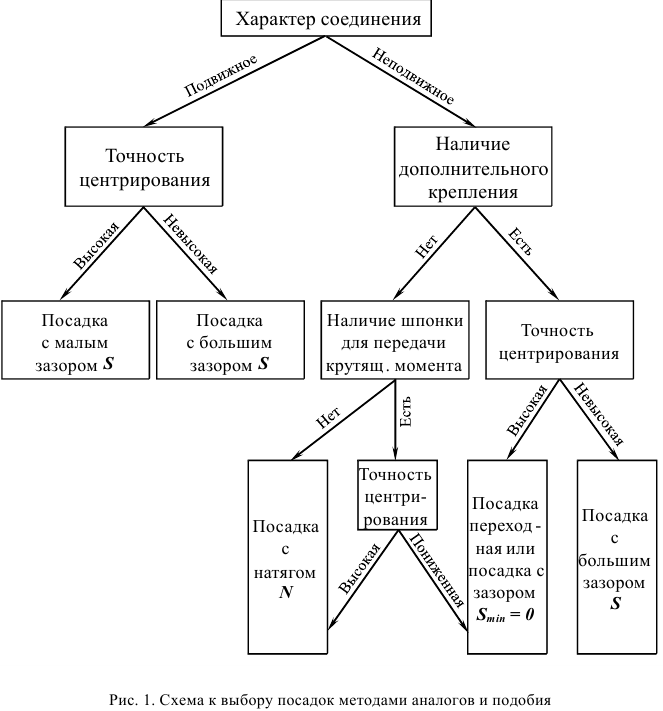

Выбор посадок методами аналогии и подобия

Гладкие соединения — наиболее распространенные соединения деталей машин и приборов самого разнообразного назначения. Посадки в таких соединениях, в зависимости от назначения машины и степени ответственности соединений, назначают различными методами: аналогии, подобия или расчетным, умение пользоваться которыми — непременное требование к выпускнику машиностроительных направлений вузов.

Возможно эта страница вам будет полезна:

При конструировании изделий (машин, приборов и др.) для большинства соединений деталей посадки назначают методами аналогии и подобия.

При назначении посадок следует помнить, что ГОСТ 25347 «ЕСКД. Поля допусков и рекомендуемые посадки» предусматривает посадки в системе отверстия и системе вала, причем система отверстия является предпочтительной. Посадки в системе вала используют достаточно редко, так как это приводит к увеличению затрат на производство деталей и машин в целом. Основания к применению системы вала приведены в [2, 7, 8, 13].

При назначении посадок методами аналогии и подобия следует в первую очередь использовать предпочтительные поля допусков и посадки, выделенные в стандарте и в справочной литературе рамкой (квадратными скобками)

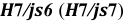

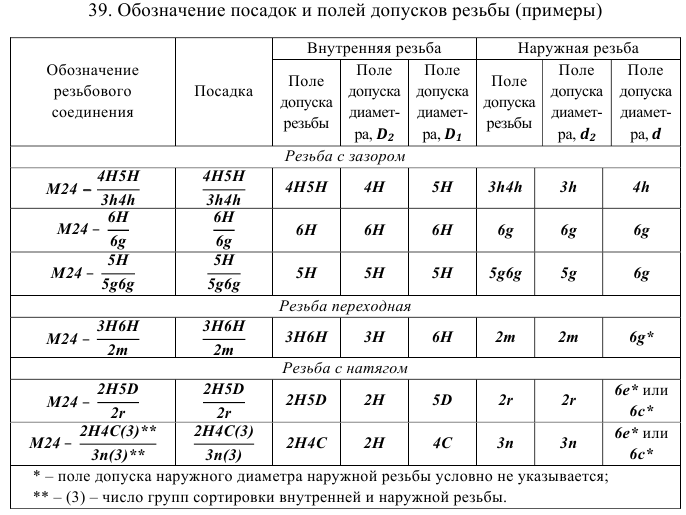

При необходимости можно использовать посадки, не являющиеся предпочтительными, а относящиеся к группе рекомендуемых (например, посадка с зазором

В исключительных случаях для обозначения посадок используют дополнительные поля допусков, предусмотренные ГОСТ 25347 (например, поле допуска

Кроме того, можно назначать комбинированные посадки, в которых поля допусков отверстия и вала выполнены в различных системах или (и) отличаются точностью более чем на два квалитета (например, посадка

При выполнении соответствующей задачи в соединениях деталей назначают посадки методами аналогии или подобия, приводят краткое обоснование их выбора, рассчитывают количественные характеристики этих посадок.

Исходными данными для выполнения задания являются выдаваемые преподавателем чертеж изделия или его составной части, описание устройства изделия и условия его эксплуатации.

Задание выполняют в приведенной ниже последовательности:

- Изучают служебное назначение изделия и его конструкцию.

- Определяют характер заданных соединений (соединение — подвижное или неподвижное), требуемую точность центрирования, наличие или отсутствие дополнительного крепления деталей или шпонки, передающей крутящий момент. Используя схему на рис. 1 дают качественную оценку требуемых зазоров или натягов (например, «соединение с большим зазором», «соединение по переходной посадке с преимущественным зазором», «соединение с небольшим натягом» и т. п.).

- Находят описания посадок, отвечающих установленным требованиям в учебном пособии [7], либо в справочной или другой научно-технической литературе [3, 8 и др.], изучают характеристики и области использования этих посадок, используя метод подобия, выбирают посадки для соединений деталей в заданном изделии. Для назначения посадок можно использовать и метод аналогии, если в методической или научно-технической литературе будут найдены примеры конструкций, аналогичные конструкции заданного изделия. Если одна из деталей соединения — стандартная (кольцо подшипника, штифт, ось), посадки назначают, используя рекомендации, приведенные в разделах 4, 7 учебного пособия [7].

- Правильность назначения посадок в заданном изделии согласовывают с преподавателем, после чего на листах формата А4 или A3 вычерчивают изделие или его часть и проставляют условные обозначения посадок по ГОСТ 2.307.

- В ПЗ приводят обоснования выбранных посадок, например:

«Соединение штока 7 и направляющей втулки 8 — подвижное, точность центрирования деталей — высокая. Назначаем посадку с зазором в системе отверстия

- Строят схему полей допусков этих посадок; рассчитывают предельные размеры деталей соединений (отверстий и валов), их допуски, предельные зазоры или (и) натяги, допуски посадок. Для переходных посадок определяют преимущественность появления в посадке зазора или натяга, предполагая, что распределение размеров деталей при их изготовлении подчиняется нормальному закону.

Задача №1

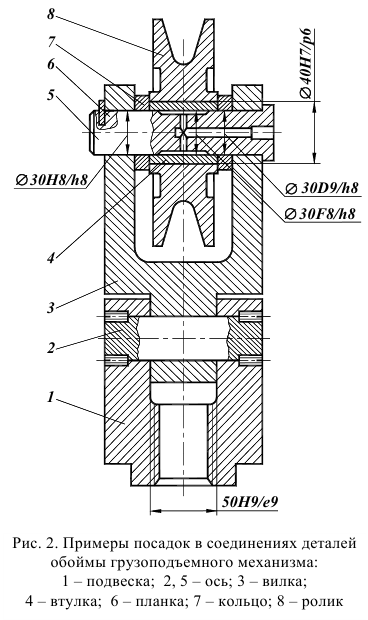

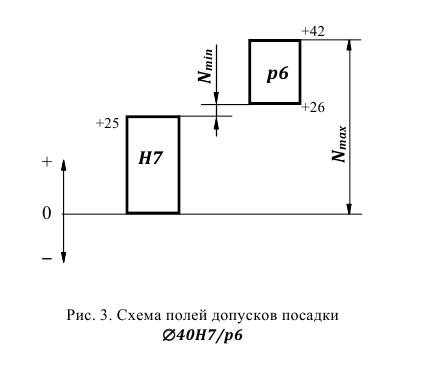

Необходимо назначить посадку в соединении втулки 4 и ролика 8 обоймы грузоподъемного механизма (см. рис. 2).

Решение:

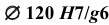

Втулка 4 является вкладышем подшипника скольжения и неподвижно, без дополнительного крепления установлена в ролик 8. Точность центрирования деталей — высокая.

Для исключения нежелательных деформаций тонкостенной втулки 4 и соответствующего уменьшения зазора в подшипнике скольжения назначаем посадку с минимальным гарантированным натягом в системе отверстия

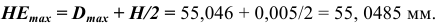

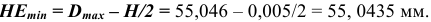

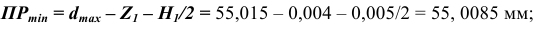

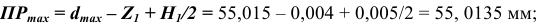

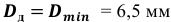

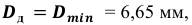

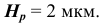

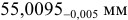

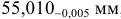

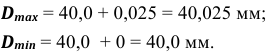

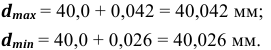

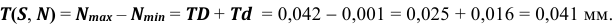

Предельные размеры отверстия:

Допуск отверстия:

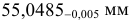

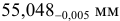

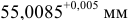

Предельные размеры вала:

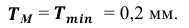

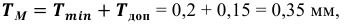

Допуск вала:

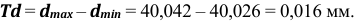

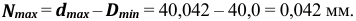

Максимальный натяг:

Минимальный натяг:

Допуск посадки:

Средний натяг:

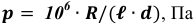

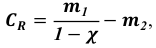

Расчет и выбор посадок с зазором в подшипниках скольжения

Основные положения

Одним из наиболее распространенных типов ответственных соединений являются соединения с зазором в подшипниках скольжения. Подшипники скольжения достаточно широко используются в конструкциях машин и механизмов, так как они в ряде случаев обеспечивают большую точность, виброустойчивость и долговечность по сравнению с подшипниками качения.

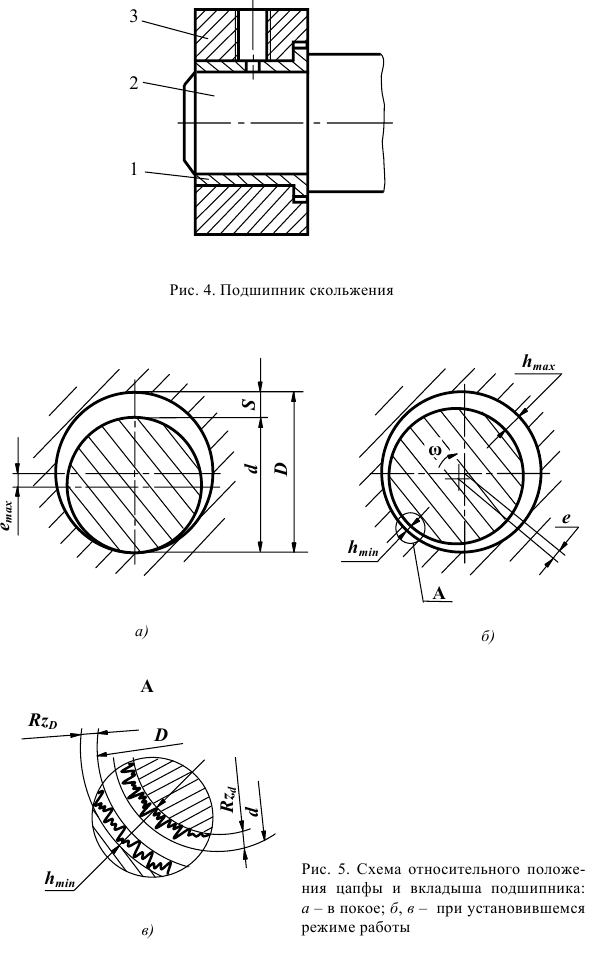

Простейший подшипник скольжения местного нагружения представляет собой втулку (вкладыш) 1 (рис. 4), выполненную из антифрикционного материала, например, бронзы, в которую с зазором устанавливают цапфу вала 2. Втулку закрепляют в корпусе подшипника 3 или, чаще всего, непосредственно в корпусе, раме или станине изделия.

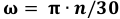

Различают гидродинамические, гидростатические, аэростатические подшипники скольжения. Методики расчета и назначения зазоров в таких подшипниках различны. Ниже рассмотрена методика расчета зазоров и выбора посадок для гидродинамических подшипников местного нагружения, наиболее широко используемых в машиностроении.

Расчет зазоров в гидродинамических подшипниках основан на использовании гидродинамической теории смазки [1]. В соответствии с этой теорией наличие в соединении цапфы вала и вкладыша определенного зазора приводит при вращении вала к образованию масляного клина, создающего давление, превышающее нагрузку, и обеспечению жидкостного трения (трения с наличием слоя жидкой смазки) между трущимися поверхностями цапфы и вкладыша.

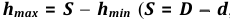

В состоянии покоя цапфа вала под действием собственного веса и внешней нагрузки лежит на нижней образующей вкладыша (рис. 5, а), практически полностью вытесняя масло в зоне максимального сближения поверхностей. Соединение имеет максимальный эксцентриситет

При вращении вала в подшипнике цапфа увлекает вязкое масло, нагнетает его в суживающуюся клиновую полость. Возникает гидродинамическое давление, под действием которого цапфа вала несколько приподнимается и смещается в сторону вращения, т. е. «всплывает». С увеличением частоты вращения вала расклинивающее действие масляного слоя увеличивается, создается гидродинамическое давление, превышающее действующую на подшипник внешнюю нагрузку и заставляющее цапфу вала принять положение, показанное на рис. 5, б. При установившемся режиме работы нагнетающее действие масляного клина продолжается и вал «плавает» в смазочном материале, практически не изнашиваясь.

Масляный клин в гидродинамическом подшипнике в каждом конкретном случае (размеры и материалы сопрягаемых деталей, величины внешней нагрузки и частоты вращения, вязкость масла, рабочая температура и др.) образуется в области определенных зазоров между цапфой вала и вкладышем.

Целью расчета является определение величины зазора и выбора посадки в соединении цапфы и вкладыша гидродинамического подшипника скольжения, обеспечивающих надежное жидкостное трение в заданных условиях работы.

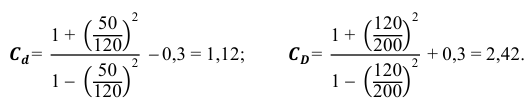

Методика расчета гидродинамического подшипника скольжения местного нагружения приведена ниже в соответствии с рекомендациями.

Положение цапфы во вкладыше подшипника определяется при установившемся режиме работы в состоянии равновесия абсолютным

Для гарантированного образования зазора

Согласно гидродинамической теории смазки, несущая способность подшипника обеспечивается, если выполняется условие

где

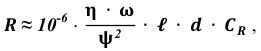

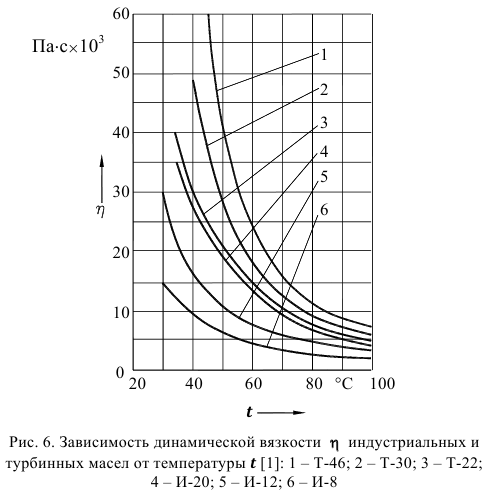

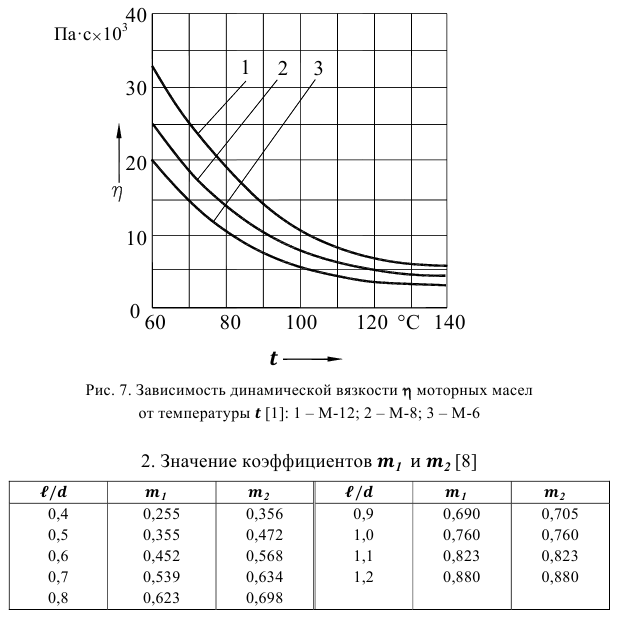

Из зависимости (1) следует, что для обеспечения жидкостного трения коэффициент нагруженности должен быть равен

где

При постоянном отношении

где

Зависимости (2), (3) позволяют найти величину относительного эксцентриситета

При

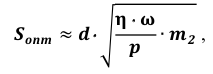

Оптимальное значение диаметрального зазора

полученной исследованием на экстремум зависимости (4), в которой величина

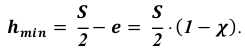

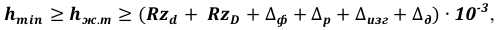

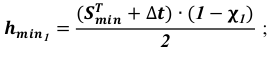

Для обеспечения жидкостного трения в подшипнике масляный слой в самом узком месте не должен быть разорван неровностями цапфы и вкладыша (см. рис. 5, в), для чего необходимо выполнить условие

где

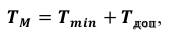

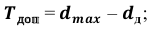

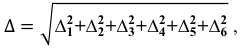

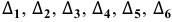

где

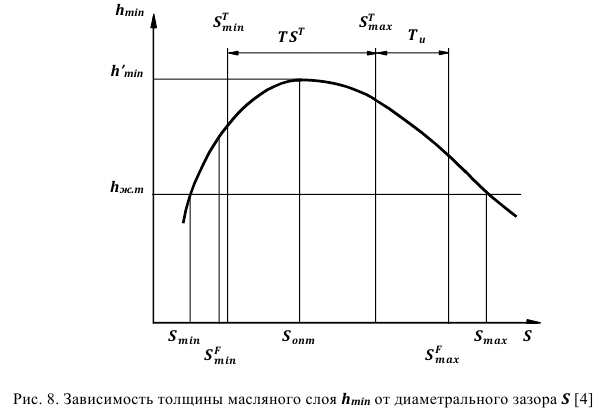

Толщине масляного слоя

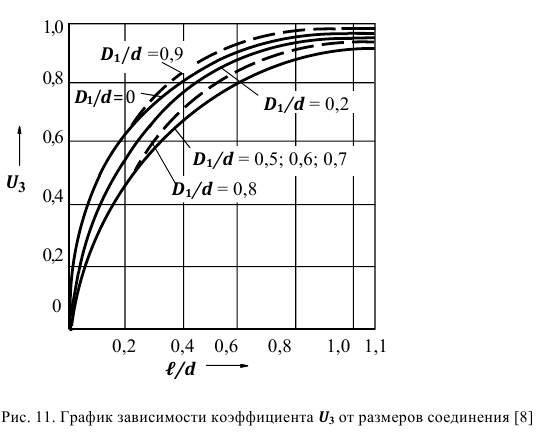

Значения

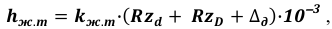

где

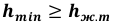

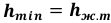

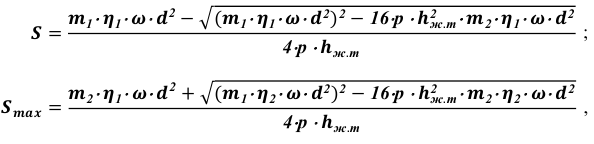

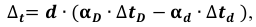

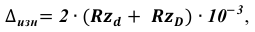

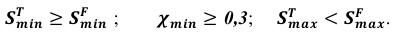

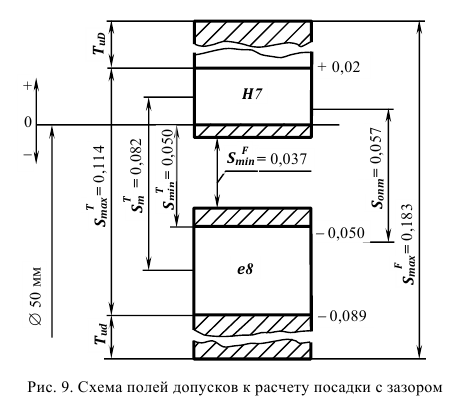

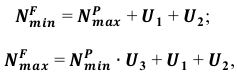

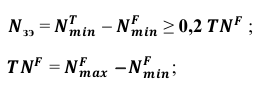

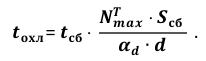

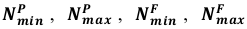

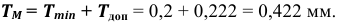

Посадку в подшипнике скольжения выбирают с учетом условий его эксплуатации, для чего рассчитывают функциональные зазоры

где

где

где

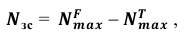

Кроме того, необходимо учитывать, что при малых зазорах

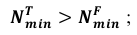

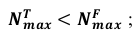

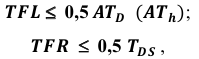

Тогда, с учетом сказанного, условия подбора посадки в гидродинамическом подшипнике скольжения представляют в следующем виде:

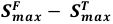

Разность

В задаче рассчитывают предельно допустимые зазоры и выбирают соответствующую им стандартную посадку для гидродинамического подшипника скольжения, используя исходные данные (геометрические характеристики и условия его эксплуатации) по варианту, указанному в задании.

Возможно эта страница вам будет полезна:

Порядок решения задачи:

Если нет возможности выбрать стандартную посадку, удовлетворяющую условиям (14), корректируют размеры подшипника скольжения, увеличивая его диаметр или длину. Повторные расчеты

Значения относительного эксцентриситета

Жидкостное трение обеспечивается при

При отрицательном результате проверки условий жидкостного трения выполняют контрольный расчет допускаемых зазоров и предельных значений толщины масляного слоя на ЭВМ по программе «ZAZOR», выявляя и устраняя допущенные ранее ошибки.

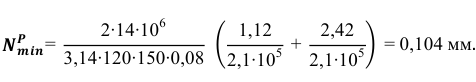

Задача №2

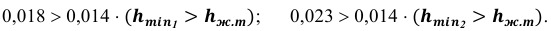

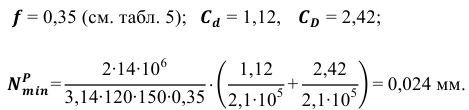

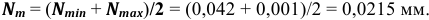

Подшипник скольжения диаметром цапфы

Решение:

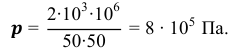

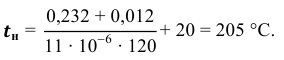

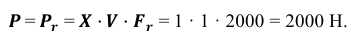

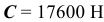

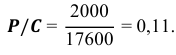

- Определяем величину среднего давления:

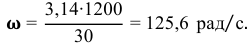

- Рассчитываем угловую скорость:

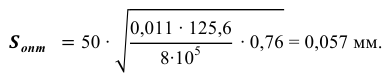

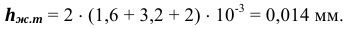

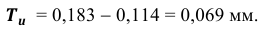

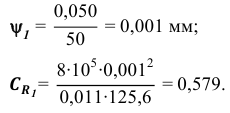

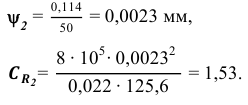

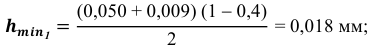

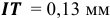

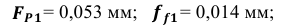

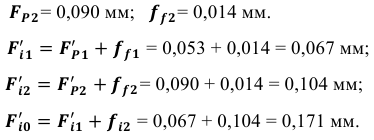

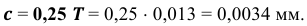

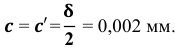

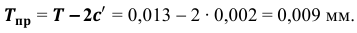

- По зависимости (7) определяем толщину масляного слоя, при которой обеспечивается жидкостное трение. Принимаем

Тогда

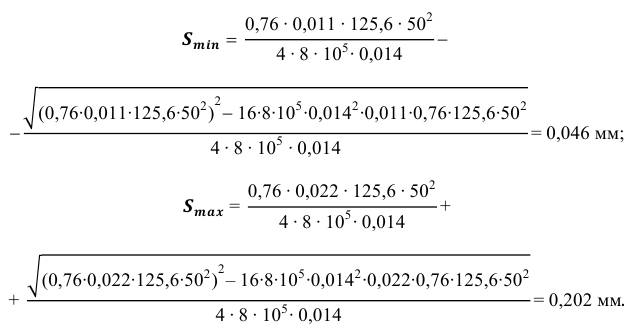

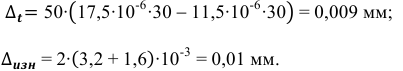

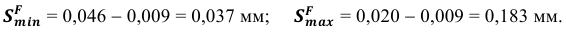

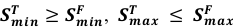

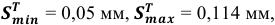

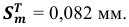

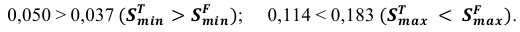

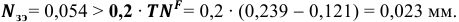

Учитывая рассчитанные поправки, определяем предельные значения функциональных диаметральных зазоров:

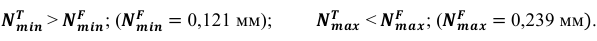

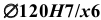

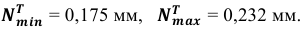

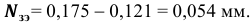

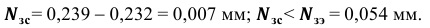

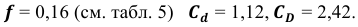

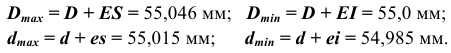

- По ГОСТ 25347 выбираем стандартную посадку, у которой

По ГОСТ 25347 выбираем стандартную посадку, у которой

Эта посадка обеспечивает достаточный запас на износ подшипника:

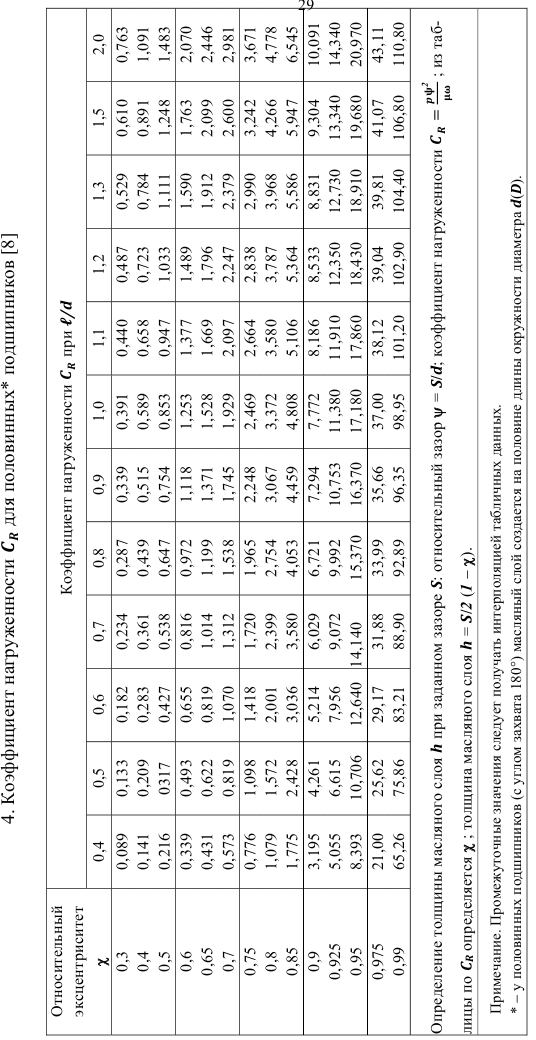

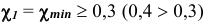

По табл. 4 находим

Жидкостное трение обеспечивается, так как

Следовательно, выбранная посадка

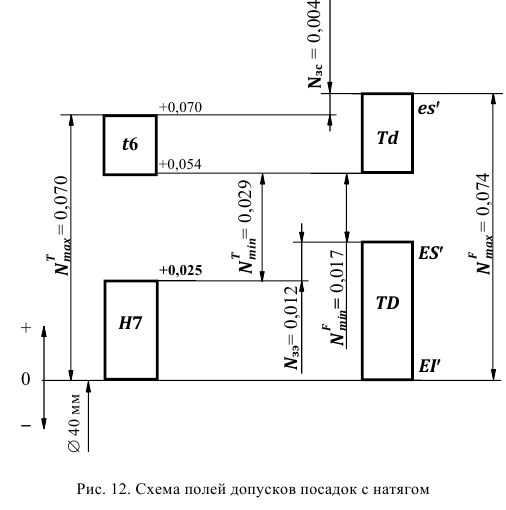

Расчет и выбор посадок с натягом

Основные положения

Посадки с натягом предназначены в основном для получения неподвижных неразъемных соединений, как правило, без дополнительного крепления соединяемых деталей. Дополнительное крепление соединенных с натягом деталей используют в исключительных случаях для повышения надежности неподвижных соединений. Относительная неподвижность деталей в соединениях с гарантированным натягом обеспечивается силами трения, возникающими на контактирующих поверхностях соединяемых деталей вследствие их деформации при сборке соединения.

Соединения с натягом получаются при сборке деталей под прессом, с нагревом охватывающей детали (втулки) или охлаждением охватываемой детали (вала).

Посадки с натягом назначают методами аналогии и подобия, в соответственных соединениях — рассчитывают [2, 7, 8, 13 и др.]. Расчет посадки с натягом сводится к определению:

Расчет выполняют в приведенной ниже последовательности.

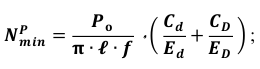

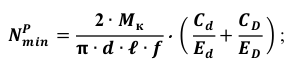

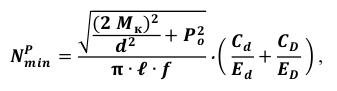

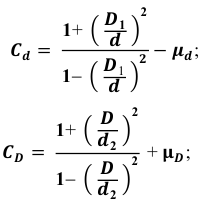

при действии крутящего момента

при одновременном действии

где

где

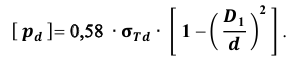

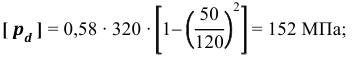

- Определяют значение максимального расчетного натяга

В качестве

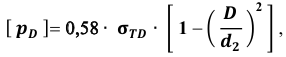

Допускаемое давление (МПа) на контактной поверхности втулки

где

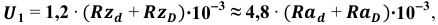

- Определяют значения функциональных натягов

применяемых в качестве предельно допускаемых (мм):

где

где

где

положительную поправку

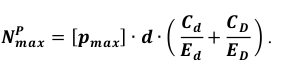

- Выбирают стандартную посадку, удовлетворяющую следующим условиям:

- прочности соединения, определяемой неравенством

- прочности деталей соединения, определяемой неравенством

- надежности соединения, определяемой необходимой величиной запаса прочности на эксплуатацию

, мм:

- наличия запаса прочности на сборку

, мм

- который может быть меньше запаса прочности на эксплуатацию

.

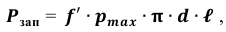

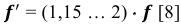

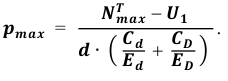

Расчет посадки с натягом включает в себя и расчет основного режимного параметра процесса сборки — усилия запрессовки

где

где

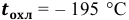

Температура нагрева втулки колеблется в диапазоне (75 — 450) °С [8].

Величину зазора

Температуру охлаждения вала назначают

В задаче рассчитывают предельно допускаемые натяги и выбирают соответствующую им стандартную посадку с натягом, обеспечивающую надежность сборки и эксплуатации соединения. Размеры и условия эксплуатации соединения принимают соответствующими исходным данным по варианту, указанному в задании.

Возможно эта страница вам будет полезна:

Порядок решения задачи и расчета и выбора посадок с натягом:

и оценивают возможность назначения стандартной посадки с таким значением допуска натяга при заданном размере соединения. При этом учитывают, что посадки с натягом существуют в квалитетах 4 — 8, а допуск натяга стандартной посадки

выполняют с помощью ЭВМ по программе «NATYAG», блок-схема алгоритма которой приведена в приложении 7.

Выбирают по ГОСТ 25347 посадку, у которой табличные значения натягов

удовлетворяют условиям (30), (31).

Посадку подбирают, используя таблицы предельных натягов в справочнике [8] или предельных отклонений по ГОСТ 25347 [2, 8 и др.]. Предпочтение отдают посадкам в системе отверстия. При необходимости можно назначить комбинированную посадку (например,

- Проверяют надежность соединения, определяемую величиной запаса прочности на эксплуатацию

(см. зависимость (32)).

Соединение считают надежным, если величина

Задача №3

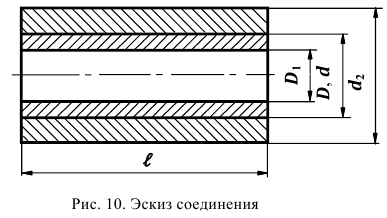

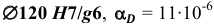

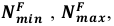

Соединение (см. рис. 10) с размерами

предназначено для передачи крутящего момента

Решение:

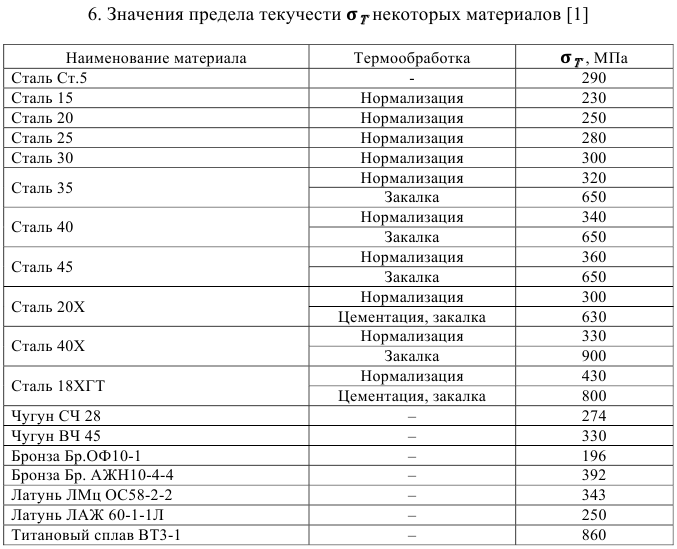

Материал деталей соединения — сталь 35

Сборку осуществляют механической запрессовкой со смазкой; температура рабочего пространства при сборке

Необходимо рассчитать допускаемые натяги и выбрать соответствующую им стандартную посадку.

Тогда, по зависимости (18)

Так как допускаемое давление на контактной поверхности втулки

Тогда

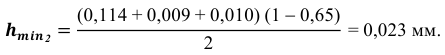

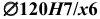

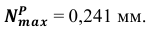

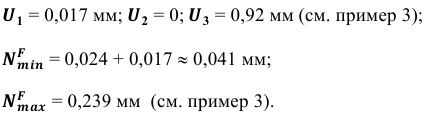

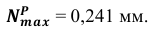

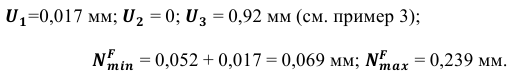

- Определяем функциональные натяги по зависимостям (25), (26); для этого определяем поправки

(см. зависимости (27, 28), рис. 9).

Так как температура рабочего пространства при сборке

При

Тогда

- Определяем допуск натяга

:

Приняв

Стандартную посадку можно назначить, так как допуски

- Выбираем по ГОСТ 25347 посадку, для которой выполняются условия (30), (31):

Этим условиям удовлетворяет посадка

- Проверяем надежность соединения, определяемую величиной

:

Соединение считаем надежным, так как

- Определяем запас прочности на сборку

Так как при соединении деталей по посадке

Задача №4

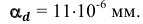

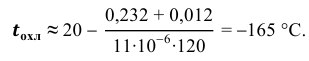

По данным предыдущей задачи необходимо рассчитать допускаемые натяги, выбрать стандартную посадку и определить необходимую температуру tn для сборки соединения с нагревом втулки.

Решение:

- Определяем

:

- Определяем

(см. задаче 3):

- Определяем

:

Принимаем

По данным задачи 3 необходимо рассчитать допускаемые натяги, выбрать стандартную посадку и определить температуру

- Определяем

:

при

- Определяем

(см. задача3):

- Определяем

:

- Определяем температуру охлаждения вала при температуре рабочего пространства при сборке

по зависимости (37).

Принимаем

Тогда

- Выбираем способ охлаждения вала — жидким азотом, обеспечивающий

.

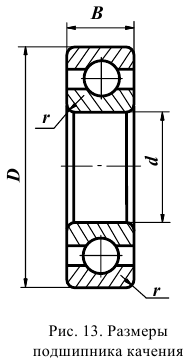

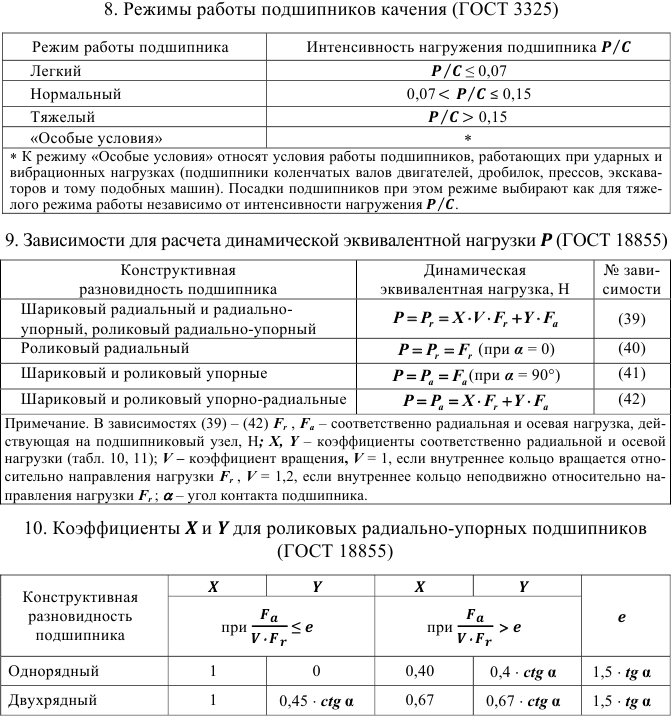

Расчет и выбор посадок подшипников качения

Основные положения

Подшипники качения являются одним из самых распространенных элементов различных машин и приборов, определяющим их эксплуатационные характеристики: точность, работоспособность, ремонтопригодность и др.

Выбор посадок подшипников в корпус* и па вал осуществляют с учетом их конструктивных характеристик, требований к точности вращения, условий эксплуатации (характера действующих нагрузок, вида нагружения колец подшипников), а иногда и некоторых других параметров. При этом основным критерием выбора посадок является вид нагружения колец подшипников качения.

Различают циркуляционное, местное и колебательное нагружения колец подшипников качения (табл. 7).

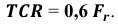

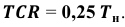

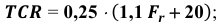

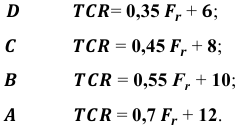

Другим критерием выбора посадок подшипников качения является режим работы: легкий, нормальный, тяжелый или «особые условия», определяемый интенсивностью нагружения подшипникового узла

Интенсивность нагружения подшипникового узла определяется отношением динамической эквивалентной нагрузки

Динамическая грузоподъемность

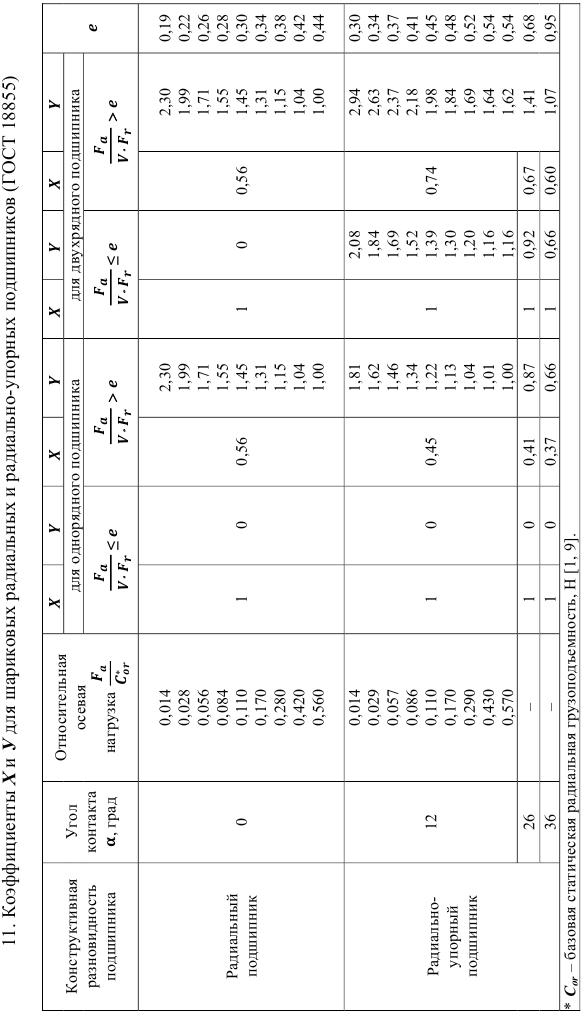

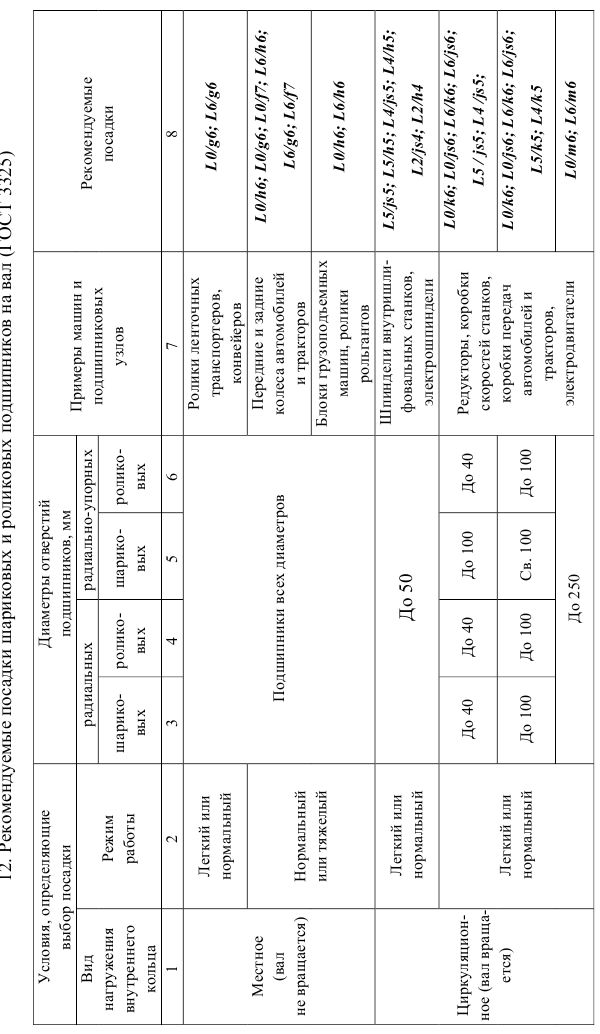

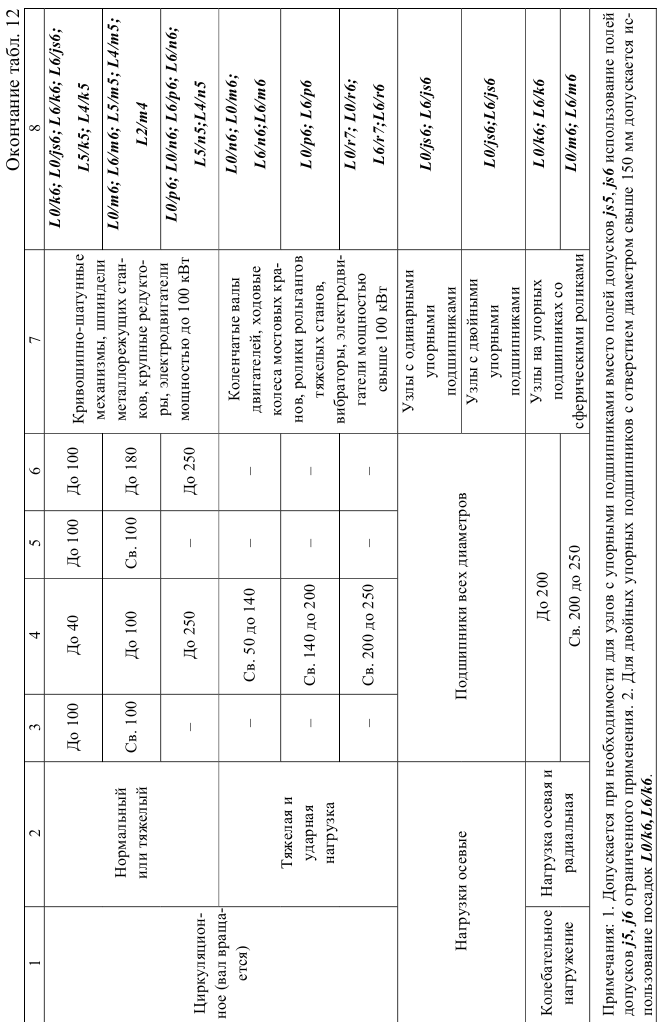

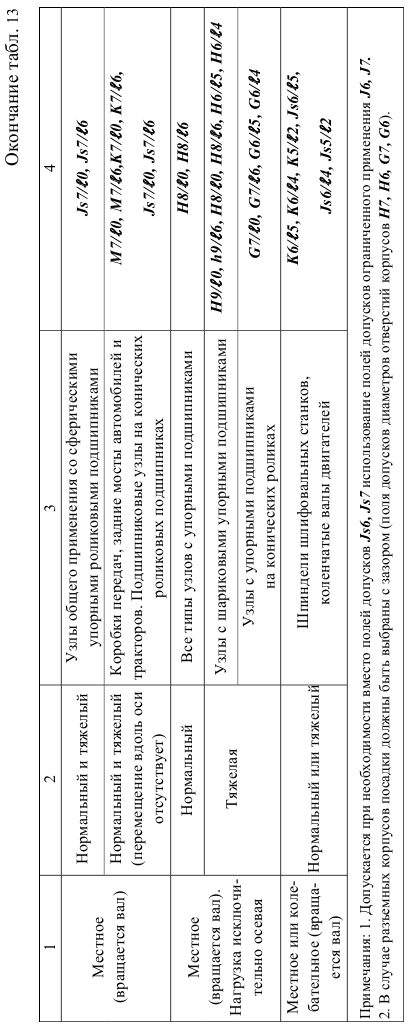

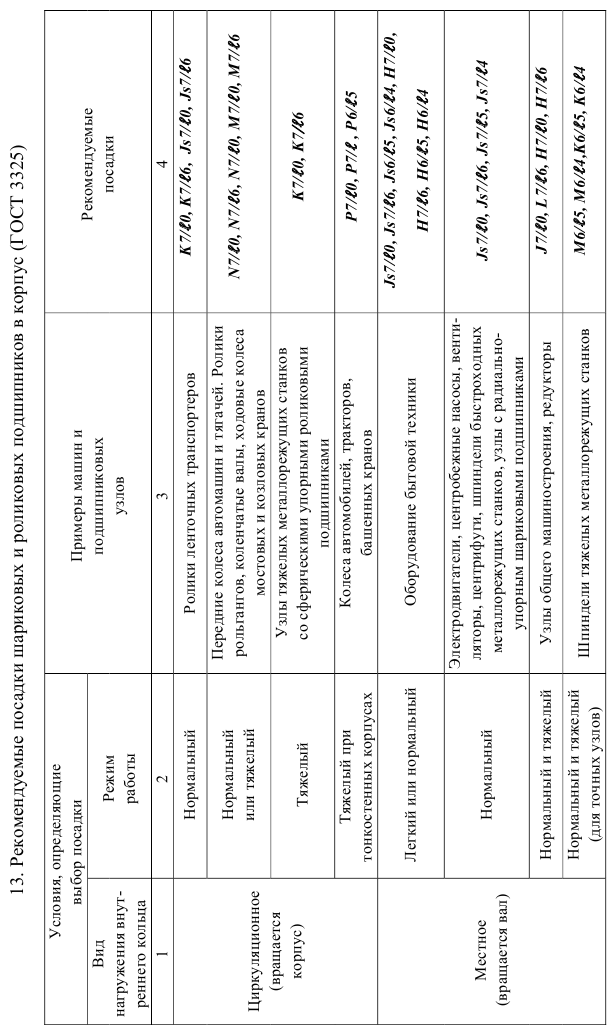

Примеры применения установленных ГОСТ 3325 посадок подшипников качения в корпус и на вал приведены в табл. 12, 13.

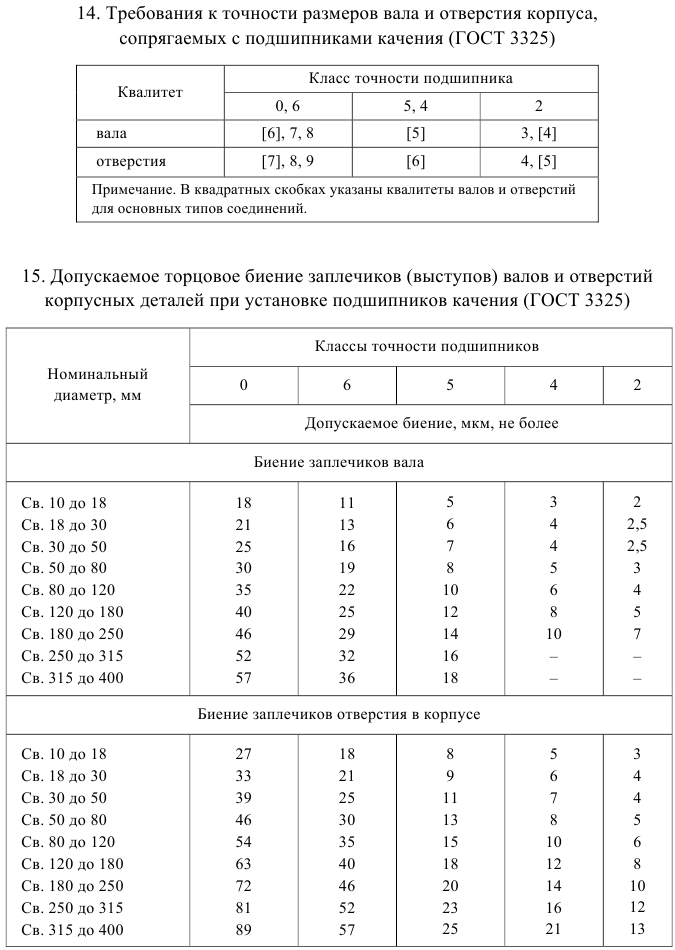

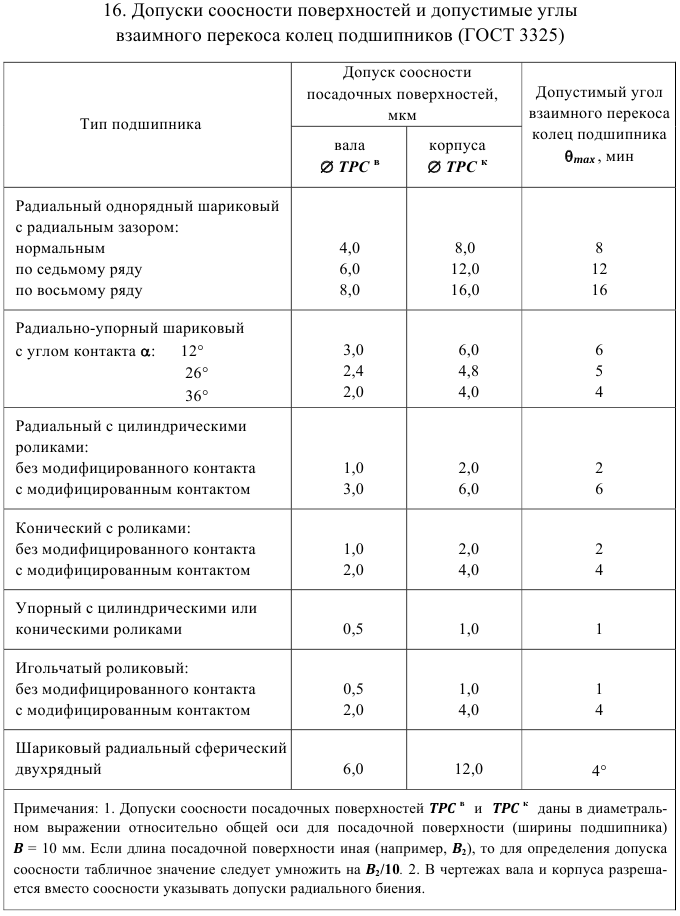

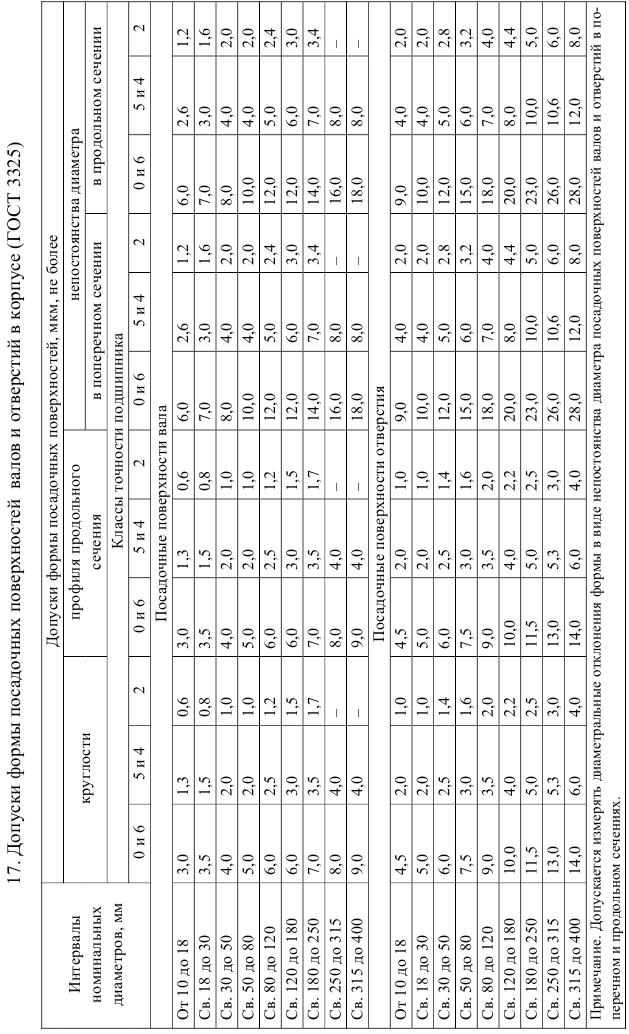

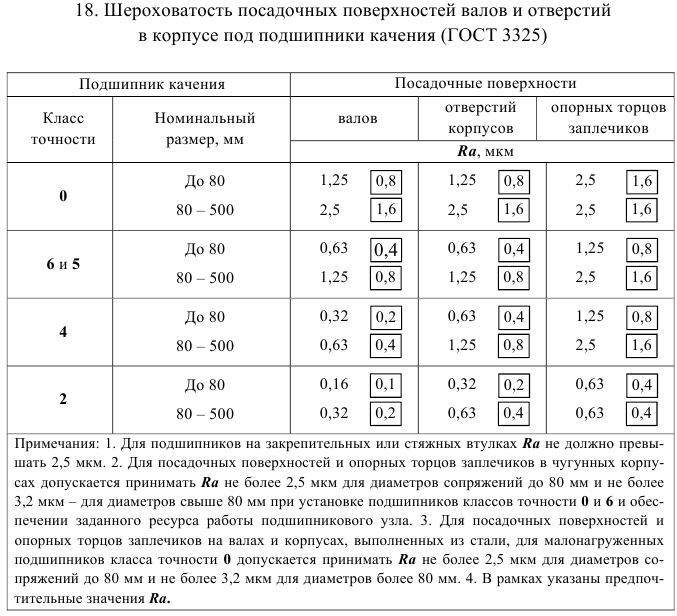

Кроме посадок, ГОСТ 3325 предусматривает требования к точности размеров (табл. 14), точности взаимного расположения (табл. 15, 16), формы (табл. 17) и шероховатости поверхностей (табл. 18), сопрягаемых с подшипниками качения.

В задаче назначают посадки подшипника качения в корпус и на вал, а также устанавливают требования к точности поверхностей корпуса и вала, сопрягаемых с подшипниками качения.

Исходные данные для назначения посадок подшипника качения в корпус и на вал (номер подшипника, его класс точности и назначение, а также действующие на подшипниковый узел нагрузки) принимают либо в соответствии с вариантом, указанным в задании, либо в соответствии с назначением изделия и описанием условий его работы, если в задании указан номер чертежа изделия.

Порядок решения задачи:

- В соответствии с классом точности подшипника и его размерами определяют предельные отклонения средних диаметров

и

, одно из которых (

и

) равно нулю, а второе имеет отрицательное значение (прил. 8).

- Определяют вид нагружения наружного и внутреннего колец подшипника (см. табл. 7).

- Рассчитывают динамическую эквивалентную нагрузку

(в зависимости от конструкции подшипника —

или

) (см. табл. 9 — 11).

- Определяют по табл. 3 П1.3 (прил. 1) динамическую грузоподъемность подшипника

.

- Определяют интенсивность нагружения подшипникового узла

.

- Определяют режим работы подшипника (см. табл. 8).

- Выбирают, в зависимости от режима работы, вида нагружения колец, размеров и типа подшипника, его посадки в корпус и на вал (см. табл. 12, 13), учитывая, что точность размеров цилиндрических поверхностей вала и корпуса зависит от класса точности подшипника и определяется по табл. 14.

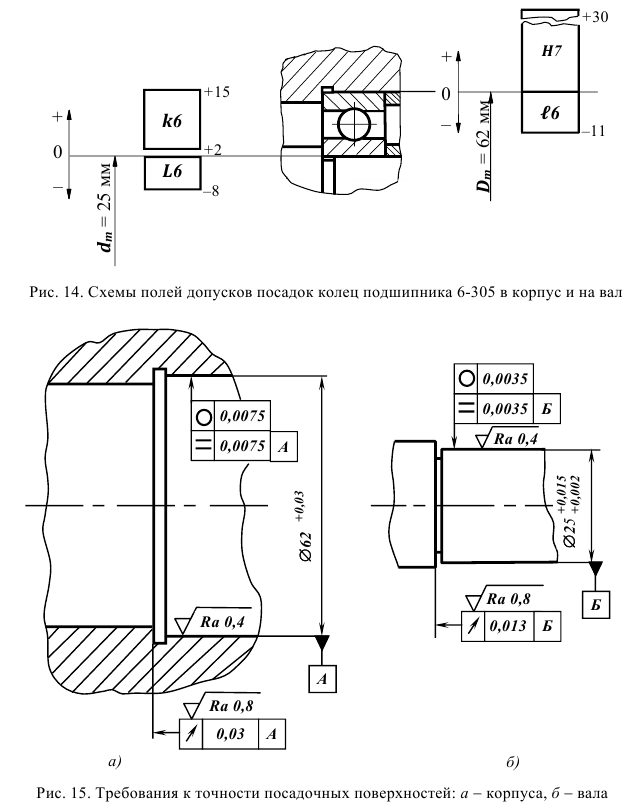

- Строят схемы полей допусков выбранных посадок, как показано на рис. 14.

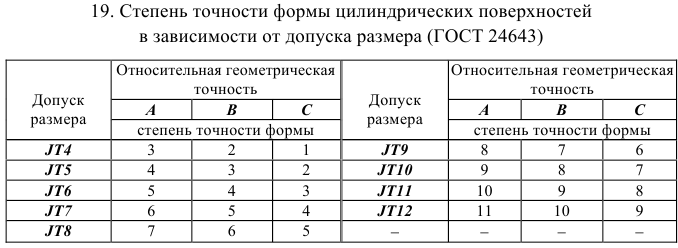

- Устанавливают требования к точности поверхностей вала и отверстия корпуса, сопрягаемых с подшипниками качения (см. табл. 14 — 18).

- Показывают требования к точности поверхностей вала и отверстия корпуса на чертежах, аналогично показанным на рис. 15.

Задача №6

Шариковый радиальный подшипник 6-305 является опорой вала редуктора с цилиндрическими зубчатыми колесами. Радиальная нагрузка, действующая на подшипниковый узел,

Необходимо выбрать посадки подшипника на вал и в корпус, а также определить требования к точности поверхностей вала и корпуса, сопрягаемых с этим подшипником.

Решение:

- Определяем по табл. П 1.3 прил. 1 геометрические параметры подшипника 6-305:

- Определяем по прил. 8 предельные отклонения средних диаметров

- Определяем вид нагружения внутреннего и наружного колец подшипника. Так как в цилиндрическом редукторе вращается вал, а следовательно, и внутреннее кольцо подшипника, нагрузка, действующая на подшипниковый узел, постоянна по величине и направлению, внутреннее кольцо подшипника испытывает циркуляционное нагружение. Наружное кольцо подшипника установлено в неподвижном корпусе и нагружено местно (см. табл. 7).

- Определяем интенсивность нагружения подшипникового узла

, для чего по зависимости (39) (см. табл. 9) определяем динамическую эквивалентную нагрузку

. Так как внутреннее кольцо подшипника вращается, а осевая нагрузка

(зубчатая передача — прямозубая),

(см. табл. 9),

,

(см. табл. 11):

Динамическая грузоподъемность подшипника 6-305

Точность размеров этих поверхностей определена назначенными посадками: вал —

Точность взаимного расположения поверхностей вала и корпуса характеризуют допуски торцового биения заплечиков относительно базовых осей (см. табл. 15): для вала — 0,013 мм, для корпуса — 0,03 мм.

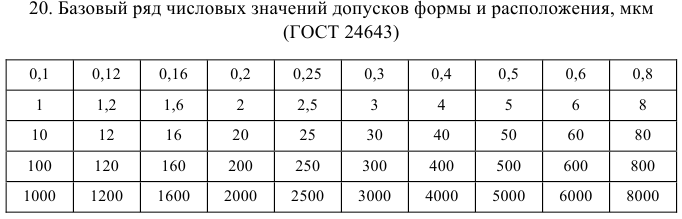

Точность формы цилиндрических поверхностей вала и корпуса определяют допуски круглости и профиля продольного сечения (см. табл. 17): для вала -0,0035 мм, для отверстия — 0,0075 мм. Точность формы торцовых поверхностей, а именно допуск плоскостности этих поверхностей, задана косвенно допуском торцового биения (см. выше).

Шероховатость цилиндрических и торцовых поверхностей вала и корпуса назначаем по табл. 18: допускаемые значения параметра

- Показываем требования к точности поверхностей вала и отверстия корпуса на чертеже (см. рис. 15).

Нормирование точности размеров, формы, расположения и шероховатости поверхностей деталей

Изготовление деталей с необходимой точностью возможно лишь при указании на чертежах требований к точности размеров, формы, расположения, шероховатости, а в ряде случаев и волнистости поверхностей.

На чертеже детали проставляют минимальное, но достаточное для ее изготовления и контроля, количество размеров. Все размеры указывают с предельными отклонениями.

Предельные отклонения линейных размеров сопрягаемых поверхностей (элементов) детали выбирают по ГОСТ 25347 (для металлических деталей) и ГОСТ 25349 (для деталей из пластмасс) и проставляют на чертеже по ГОСТ 2.307 ЕСКД в соответствии с посадками, обеспечивающими служебное назначение изделия.

Предельные отклонения остальных размеров оговаривают по ГОСТ 30893 в технических требованиях общей записью, например «Общие допуски по ГОСТ 30893.2 —

Нормирование точности формы и расположения поверхностей деталей

Отклонения формы и расположения поверхностей нормируют в соответствии со стандартами:

- ГОСТ 24642 «ОНВ. Допуски формы и расположения поверхностей. Основные термины и определения»;

- ГОСТ 24643 «ОНВ. Допуски формы и расположения поверхностей. Числовые значения»;

- ГОСТ Р 50056 «ОНВ. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению»;

- ГОСТ 31254 (ИСО 14660-1:1999, ИСО 14660-2:1999) «ОНВ. Геометрические элементы. Общие термины и определения»;

- ГОСТ Р 53090 (ИСО 2692:2006) «ОНВ. Характеристики изделий геометрические. Требования максимума материала, минимума материала и взаимодействия»;

- ГОСТ Р 53442 (ИСО 1101:2004) «ОНВ. Характеристики изделий геометрические. Допуски формы, ориентации, месторасположения и биения»*;

- ГОСТ 30987 (ИСО 10579:1993) «ОНВ. Назначение размеров и допусков для нежестких деталей»*;

- ГОСТ 30893 «Общие допуски».

Значения допусков формы и расположения поверхностей, а также суммарных допусков формы и расположения представлены в табл. П 10.1, П 10.2 (прил. 10) в зависимости от установленных степеней точности (прил. 11) и номинальных размеров.

При назначении допусков параллельности, перпендикулярности, наклона под номинальным размером понимают длину нормируемого участка или номинальную длину всей рассматриваемой поверхности (для допуска параллельности — номинальную длину большей стороны), если нормированный участок не задан. Допуски торцового биения назначают на заданном номинальном диаметре или номинальном наибольшем диаметре торцовой поверхности, если диаметр не задан. Допуски полного торцового биения назначают на номинальном наибольшем диаметре торцовой поверхности.

При назначении допусков соосности, симметричности, пересечения осей под номинальным размером понимают номинальный размер рассматриваемой поверхности вращения или номинальный размер расстояния между поверхностями, образующими рассматриваемый симметричный элемент. Если база не указывается, то допуск определяют по элементу с большим размером. Допуски радиального биения и полного радиального биения назначают исходя из номинального диаметра рассматриваемой поверхности.

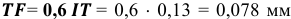

При выборе допуска формы необходимо связать его с допуском размера, координирующего данную поверхность (при назначении допусков формы плоских поверхностей), или с допуском диаметра (для цилиндрических поверхностей). Допуски формы назначают только в тех случаях, когда они должны быть меньше допуска размера

где

Если для плоского элемента назначают наряду с допусками формы допуски расположения

Для облегчения нормирования отклонений формы установлены 3 уровня относительной геометрической точности [2]:

Допуски формы цилиндрических поверхностей назначают в два раза меньшими, чем допуски формы плоских поверхностей, так как допуски формы плоских поверхностей ограничивают отклонения размеров, а цилиндрических -радиуса детали.

Уровень

Уровень

Уровень

Для высокоточных деталей можно применять допуски формы, составляющие менее 25 % от

Рекомендации по выбору степени точности формы цилиндрических поверхностей приведены в табл. 19 и П 11.1 (прил. 11), плоских — в табл. П 11.2 (прил. 11).

Численные значения допусков формы назначают по степеням точности в соответствии с табл. П 10.1 и П 10.2 (прил. 10). Для тех допусков, на которые не распространяются стандартные степени точности (например, позиционный допуск), значения берут из базового ряда (табл. 20), при этом расчетные значения допуска округляют до ближайшего меньшего значения. Базовый ряд используют также, когда необходимо назначить допуск, занимающий промежуточное положение между соседними степенями точности.

При выборе допусков цилиндричности или профиля продольного сечения следует учитывать длину нормируемого участка, а если допуск относится ко всей поверхности, то ее полную длину

Точность формы конических поверхностей характеризуют в основном отклонениями и допусками прямолинейности образующей конуса и круглости в поперечном сечении. Как правило, допуски формы назначают только для высокоточных конусов (например, инструментальные или шпиндельные конусы, конусные калибры и др.), когда точность конуса нормируется раздельным допуском диаметра в заданном поперечном сечении

где

Допуски расположения, а также суммарные допуски формы и расположения назначают, как правило, на основании расчета размерных цепей исходя из эксплуатационных требований, предъявляемых к изделию и детали, а также их конструктивных особенностей. Примеры выбора степеней точности и способы обработки, обеспечивающие соблюдение соответствующих допусков, приведены в табл. П 11.3- 11.5 прил. 11.

Допуски параллельности

Допуски параллельности можно назначать по аналогии с допусками плоскостности и прямолинейности по нормальной, повышенной и высокой относительной геометрической точности в зависимости от соотношения

Допуски расположения, полученные расчетным путем, следует округлять до стандартных значений по табл. П 10.1, П 10.2 (прил. 10), либо из базового ряда (см. табл. 20) путем выбора ближайшего с расчетным меньшего значения.

ГОСТ 24642 устанавливает два способа оценки допусков соосности, симметричности, пересечения осей и позиционного допуска — в радиусном выражении (как наибольшее допускаемое значение отклонения) или в диаметральном выражении (как диаметр или ширина поля допуска расположения). Предпочтительно указывать допуски в диаметральном выражении. Они более удобны для расчета диаметральных зазоров и комплексных калибров. Соотношение между эквивалентными допусками в диаметральном и радиусном выражении равно 2:1 (табл. 21). При расшифровке чертежей, разработанных до 01.01.1980 г., следует учитывать, что согласно ГОСТ 2.308-68 допуски соосности, симметричности и смещения осей нормировали только в радиусном выражении.

Неуказанные непосредственно на чертеже или в технических требованиях допуски формы и расположения регламентированы ГОСТ 30893.2. Для допусков прямолинейности, плоскостности, перпендикулярности, симметричности, пересечения осей и биений (радиального, торцевого, в заданном направлении) установлены три класса точности —

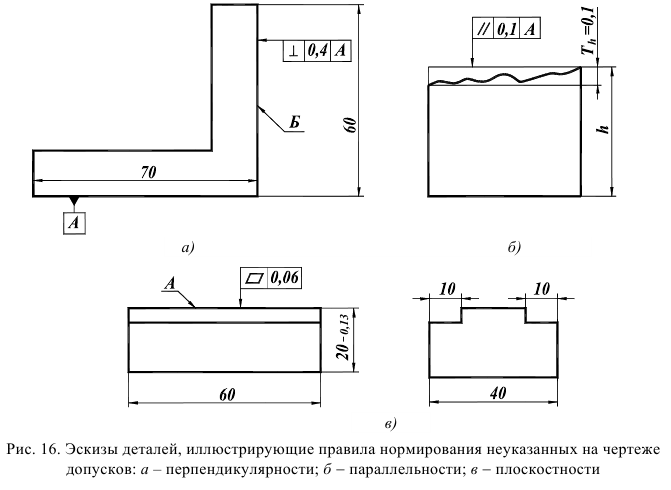

В качестве базы при нормировании отклонений от перпендикулярности принимают элемент с большей длиной (рис. 16, а).

Если на чертеже не указаны допуски круглости и параллельности, то, согласно ГОСТ 30893.2, допускаются любые отклонения в пределах поля допуска рассматриваемого размера или размера расстояния между рассматриваемой поверхностью и базой. Это связано с тем, что указанные погрешности формы и расположения входят составной частью в погрешность размера и выявляются при контроле детали. Например, для детали, изображенной на рис. 16, б, неуказанные допуски параллельности и плоскостности находятся в пределах поля допуска

Общие допуски цилиидричиости, профиля продольного сечения, наклона, перекоса осей, позиционные, полного радиального и полного торцового биения, формы заданного профиля и формы заданной поверхности не устанавливаются. Отклонения этих видов косвенно ограничиваются допусками на линейные и угловые размеры или другими видами допусков формы и расположения, в том числе и общими. Если такого ограничения недостаточно, то перечисленные виды допусков следует указывать на чертеже непосредственно для соответствующих элементов. Общие допуски соосности применяют в случаях, когда измерение радиального биения невозможно или нецелесообразно. Общий допуск соосности в диаметральном выражении устанавливают равным общему допуску радиального биения.

Задача №7

Назначить допуск плоскостности поверхности

Решение:

Для нормальной относительной геометрической точности находим расчетный допуск плоскостности

Нормирование шероховатости поверхностей деталей

Шероховатость поверхностей нормируют, соблюдая требования ГОСТ 25142 «ОНВ. Шероховатость поверхности. Термины и определения» и ГОСТ 2789 «Шероховатость поверхности. Параметры и характеристики».

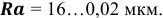

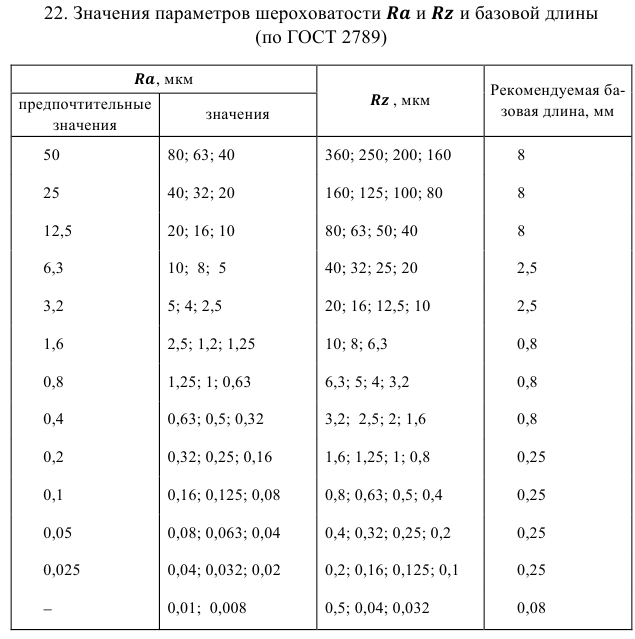

Числовые значения параметров шероховатости назначают исходя из функционального назначения и конструктивных особенностей каждой отдельной поверхности и детали в целом. Шероховатость поверхности в процессе сборки изделия и его эксплуатации может привести к дополнительным отклонениям размера и формы поверхности детали, соответствующему изменению расчетных значений натягов и зазоров, коэффициента трения и др. Поэтому определенные ограничения шероховатости связаны с допусками на линейные размеры и форму нормируемых поверхностей. Требования к шероховатости одной поверхности могут быть установлены одним параметром или несколькими, если это необходимо для обеспечения функционального назначения поверхности. Предпочтительным параметром шероховатости при ее нормировании и указании на чертежах является среднее арифметическое отклонение профиля

При допуске формы

В тех случаях, когда необходимо нормировать высоту неровностей по десяти точкам

где

Полученные значения параметров шероховатости следует округлить до ближайших меньших предпочтительных значений (табл. 22). Пользоваться предпочтительными значениями при назначении требований шероховатости целесообразнее, так как это соответствует международной практике, а также обеспечивает наиболее эффективное применение образцов сравнения.

При установлении требований к шероховатости поверхности из эксплуатационных соображений следует учитывать возможности обеспечения этих требований в процессе изготовления детали. Следует иметь в виду, что снижение высоты неровностей влечет за собой значительное увеличение стоимости обработки заготовок.

Для облегчения назначения числовых значений параметров шероховатости можно воспользоваться данными табл. 23 и прил. 12.

Назначить числовое значение высоты шероховатости для вала

Для нормальной относительной геометрической точности (допуск формы составляет 60 % от допуска на размер)

Нормирование точности формы, расположения и шероховатости поверхностей типовых деталей

Нормирование точности расположения осей отверстии под крепежные детали

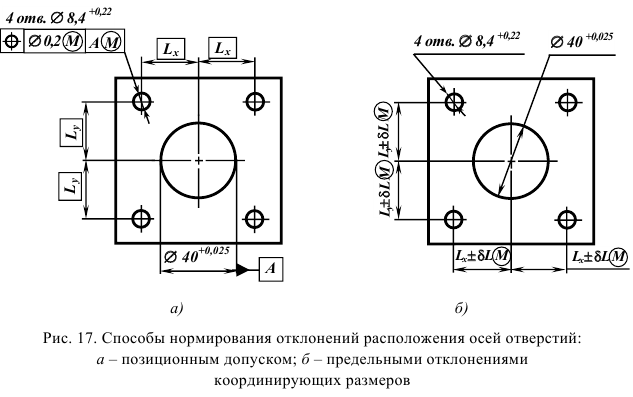

Согласно ГОСТ 14140, допуски расположения осей отверстии (гладких и резьбовых) под крепежные детали, например, болты, винты, штифты, шпильки и т.п., можно устанавливать двумя способами:

позиционным допуском

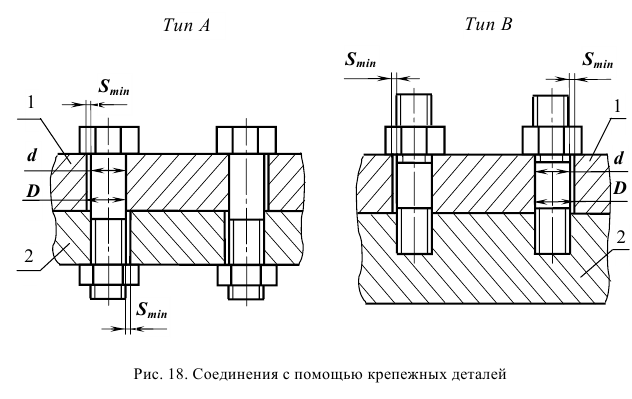

При нормировании отклонений расположения осей отверстий под крепеж различают соединения двух типов (рис. 18). При соединении типа

При одинаковых позиционных допусках для обеих сопрягаемых деталей допуск

для соединения типа

где

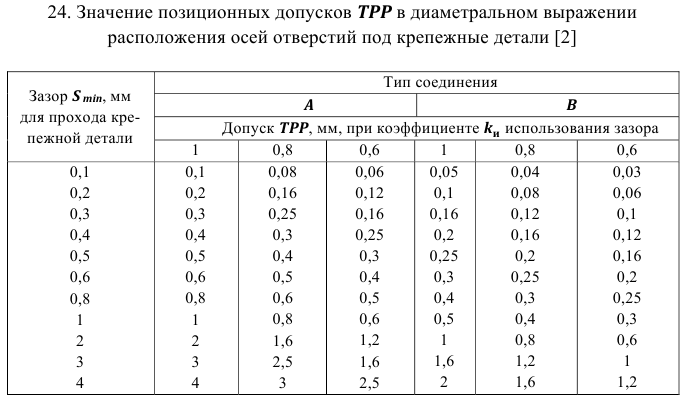

Диаметры сквозных отверстий под болты, винты, шпильки и соответствующие им наименьшие гарантированные зазоры приведены в прил. 13, позиционные допуски осей отверстий под крепежные детали — в табл. 24.

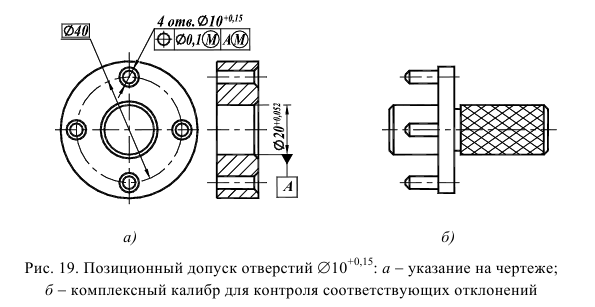

Назначение позиционных допусков предпочтительно по сравнению с нормированием предельных отклонений размеров. Позиционные допуски более технологичны, так как допускают более широкие поля допусков размеров, а также облегчают расчет и применение кондукторов и комплексных проходных калибров (рис. 19, а).

Линейные размеры, определяющие номинальное расположение осей отверстий под крепеж, ограничиваемое позиционным допуском, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки (см. рис. 17, а). Это сделано для того, чтобы к ним при изготовлении не применяли требования по точности, как к размерам с общими допусками.

Нормирование отклонений расположения осей отверстий под крепеж предельными отклонениями координирующих размеров рекомендуется применять в следующих случаях [8]:

- для размеров, координирующих группу отверстий в целом относительно других элементов деталей (в том случае, когда применение комплексных калибров затруднительно);

- при числе отверстий в одной группе меньше трех;

- при механической обработке отверстий по разметке или на координатно-расточных станках;

- при измерении расположения осей отверстий универсальными средствами.

Если по конструктивным условиям необходимо ограничение точности расположения осей отверстий предельными отклонениями, то сначала определяют значение позиционного допуска в диаметральном выражении, а затем рассчитывают предельные отклонения размеров

Позиционные допуски и предельные отклонения координирующих размеров для сквозных отверстий (соединения типа

Контроль зависимых позиционных отклонений осуществляется, как правило, комплексными калибрами. Небольшие детали можно контролировать на проекторах, сличая изображение детали с чертежом, на котором в соответствующем масштабе нанесены предельные контуры контролируемых поверхностей с учетом позиционных допусков. Независимые позиционные допуски косвенно можно определить на координатно-измерительных машинах или универсальных микроскопах с последующим пересчетом измеренных координат осей отверстий с помощью ЭВМ, либо путем построения по измеренным координатам диаграммы и оценки ее с помощью прозрачного шаблона.

Возможно эта страница вам будет полезна:

Допуски расположения осей основных отверстии корпусных деталей

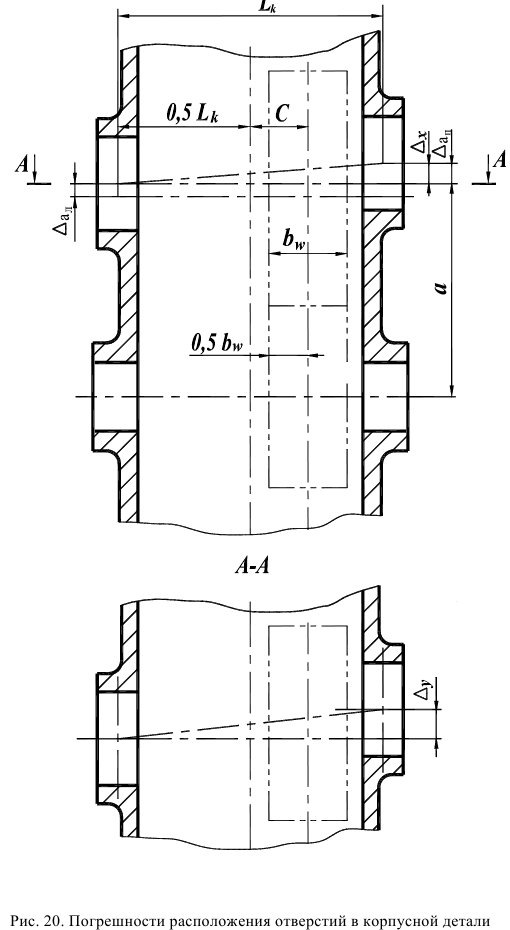

Расположение осей основных отверстий рассмотрим на примере корпусов редукторов и коробок скоростей с цилиндрическими зубчатыми передачами (ЗП). Основные отверстия в этих корпусах предназначены для базирования валов. В ГОСТ 1643 отклонения взаимного расположения осей отверстий корпусов под опоры валов цилиндрической ЗП не нормированы. Регламентированы погрешности расположения осей собранной передачи по нормам контакта зубьев — допуском на параллельность осей

При проектировании ЗП допуски на расстояние между осями отверстий

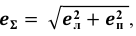

При проектировании ЗП для изделия* с несимметричным расположением опор валов относительно средней плоскости передачи допуски на расположение отверстий в корпусе можно назначить, используя условия [6] (рис. 20): для отклонения расстояния между осями отверстий

где знак плюс используется когда

для перекоса осей

для отклонения от параллельности осей

где

где

Для укрупненных расчетов допуски

При установке на валу нескольких зубчатых колес различных степеней точности допуски

Задача №9

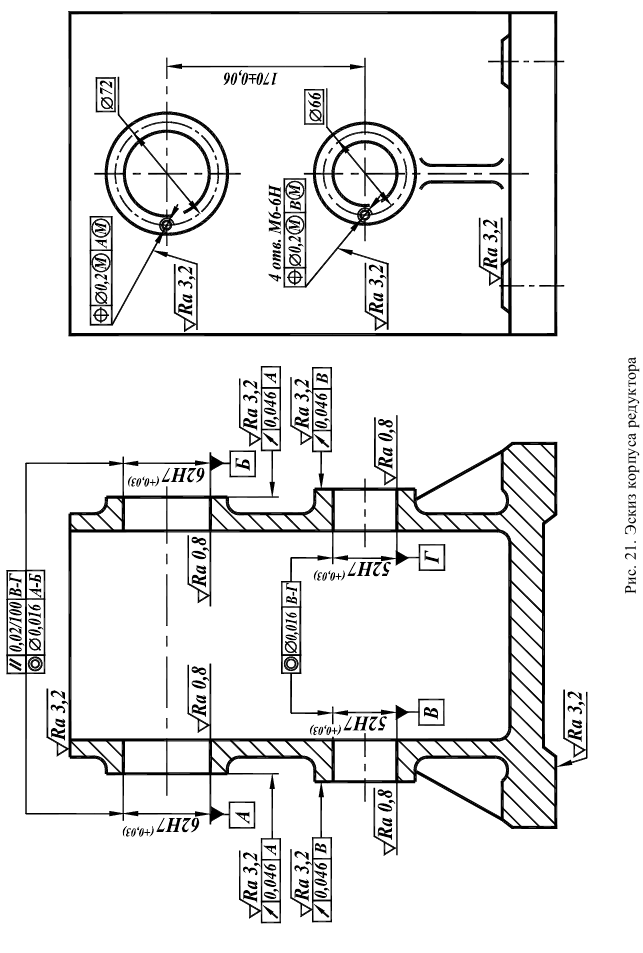

Назначить основные требования к точности формы, взаимного расположения и шероховатости поверхностей отверстий под опоры валов в корпусе редуктора с цилиндрическими ЗК (рис. 21) . Передача цилиндрическая с прямыми зубьями и точностью 8-7-7-В ГОСТ 1643. Межосевое расстояние

Решение:

Для межосевого расстояния

По ГОСТ 1643 для зубчатой передачи 7-й степени точности по нормам контакта зубьев допуски параллельности и перекоса осей соответственно равны

При перерасчете на 100 мм допуск параллельности будет равен

На эскизе корпуса указываем скорректированный по табл. П 10.1 (прил. 10) допуск параллельности общих осей отверстий

Аналогично в технических требованиях указываем скорректированный допуск перекоса общих осей отверстий

По табл. 16 находим допуск соосности отверстий из условия допустимого взаимного перекоса колец подшипников 0-го класса точности.

Допуски формы посадочных поверхностей отверстий под подшипники находим по табл. 17. Для подшипников нулевого класса точности и интервала размеров от 50 до 80 мм допуск непостоянства диаметров отверстий А, Б, В и Г в поперечном и продольном сечениях будет равен 15 мкм.

Торцовое биение плоскостей под прижимные крышки относительно общей оси отверстий под подшипники находим по табл. 15. Для подшипника нулевого класса точности допуск торцового биения равен 46 мкм.

По табл. 24, используя прил. 13, находим позиционный допуск осей отверстий под винты для крепления прижимных крышек. Для резьбовых отверстий

Шероховатость посадочных поверхностей корпуса редуктора под подшипники ограничиваем

Технические требования к геометрической точности зубчатых колес

Точность зубчатого венца во многом зависит от точности посадочного отверстия ЗК или опорных шеек вал-шестерни и опорных торцов, которые используют в качестве технологических и измерительных баз при зубообработке и контроле. В некоторых случаях для выверки заготовки на зуборезном станке и для контроля размеров зуба, а у больших зубчатых колес и для контроля равномерности шага, используют наружную цилиндрическую поверхность зубчатого венца.

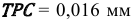

Поскольку отверстие ЗК или опорные шейки вал-шестерни являются не только технологическими, но и конструкторскими базами, то предъявляемые к ним технические требования должны учитывать служебное назначение изделия. Точностные требования к ЗК и ЗП, регламентированные ГОСТ 1643 «Передачи зубчатые цилиндрические. Допуски», учитывают эксплуатационные параметры передачи. Однако приведенные в этом стандарте нормы не ограничивают показатели точности базовых поверхностей. Взаимосвязь между точностью зубчатых венцов колес и их базовых поверхностей установлена в Рекомендациях ИСО DR 1328 «Точность цилиндрических зубчатых передач эволь-вентного зацепления с модулем от 1 до 25 мм». Так как нормы точности ГОСТ 1643 разработаны на основе стандартов ИСО, то указанные рекомендации можно использовать при назначении требований к геометрической точности базовых поверхностей ЗК (табл. 25).

Биение базового торца заготовки относительно оси посадочного отверстия ЗК или опорной шейки вал-шестерни приводит к появлению при зубообработке таких погрешностей, как отклонение направления зуба у прямозубых ЗК или отклонение осевых шагов у косозубых ЗК, особенно с большим осевым перекрытием.

Так как отклонение направления зуба зависит не только от торцового биения заготовки, но и от других технологических причин, то практически допускают, что торцовое биение не должно превышать 50 % допуска на отклонение направления зуба.

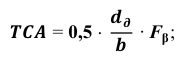

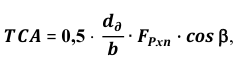

Кроме того, учитывая, что допуск на отклонение направления зуба относится к ширине зубчатого венца, а допуск на торцовое биение — к делительному диаметру или к диаметру, близкому к нему, последний можно выразить следующими соотношениями [6]:

для прямозубых зубчатых колес

для косозубых зубчатых колес

где

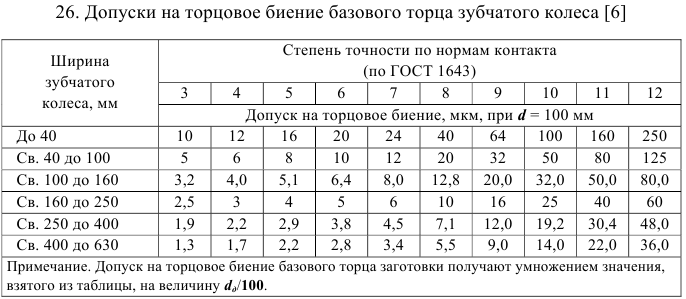

Допуски на торцовое биение базового торца заготовки

В зависимости от построения технологического процесса нарезания зубьев ЗК и принятой методики контроля параметров точности возможны следующие варианты использования наружной цилиндрической поверхности заготовки [6]:

1) наружную цилиндрическую поверхность используют в качестве технологической базы для выверки положения заготовки при ее установке на зубообрабатывающем станке; в этом случае должно быть ограничено радиальное биение этой поверхности

2) наружную цилиндрическую поверхность заготовки используют в качестве измерительной базы для контроля размеров зубьев ЗК (измерение тангенциальным зубомером или штангензубомером смещения исходного контура или толщины зубьев) или для контроля равномерности шага; для этого должны быть ограничены предельные отклонения диаметра наружной цилиндрической поверхности зубьев зубчатого колеса

3) наружную цилиндрическую поверхность заготовки используют для контроля смещения исходного контура или толщины зубьев, но при этом учитывают действительный диаметр наружной цилиндрической поверхности зубчатого венца. При этом устанавливают допуск на радиальное биение наружной поверхности

4) наружную цилиндрическую поверхность заготовки не используют в качестве базовой поверхности при зубообработке и контроле. Тогда диаметр этой поверхности можно считать свободным размером.

В первом варианте допускаемая величина радиального биения поверхности зубчатого венца должна составлять часть допуска на радиальное биение зубчатого венца

Для второго и третьего вариантов предельная величина радиального биения наружной цилиндрической поверхности должна составлять часть допуска на смещение исходного контура

Учитывая, что в ГОСТ 1643 допуск на смещение исходного контура находится в зависимости от радиального биения зубчатого венца и вида сопряжения, — для сопряжений

для сопряжений

В зависимостях (58) — (61)

где

В случае контроля размеров зубьев ЗК с использованием в качестве базы наружной поверхности зуба, без учета действительного диаметра (вариант 2), допуски на отклонение наружного диаметра заготовки

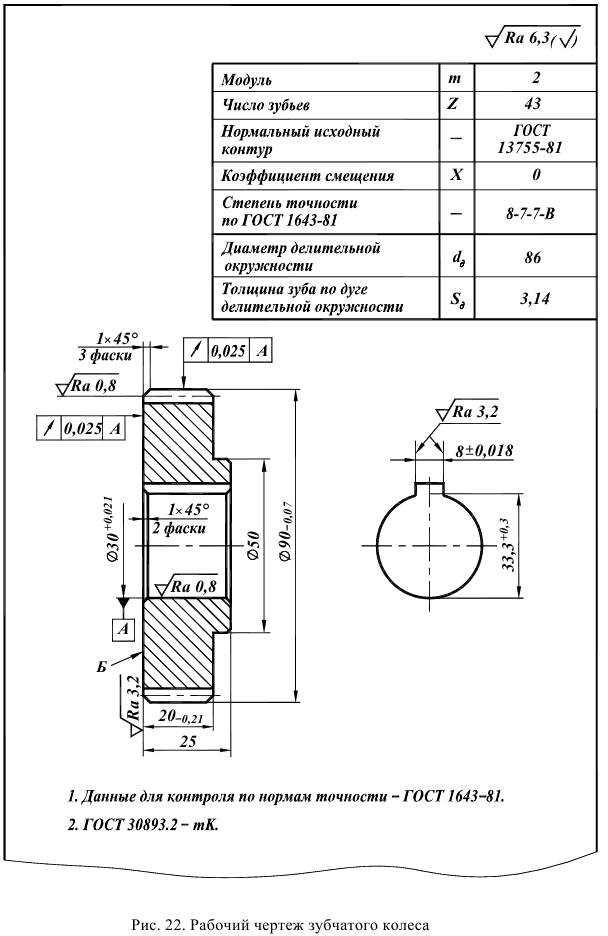

Назначить основные требования к точности размеров, формы, взаимного расположения поверхностей и их шероховатости прямозубого цилиндрического ЗК с числом зубьев

Чертеж ЗК выполняют в соответствии с требованиями ГОСТ 2.404. В правом верхнем углу чертежа располагают таблицу, в которой указывают сведения о зубчатом колесе. Предполагая, что заказчиком не установлены контролируемые параметры, в таблице их не указывают, а в технических требованиях делают запись «Данные для контроля по нормам точности — по ГОСТ 1643» (рис. 22).

Технологическими и конструкторскими базами ЗК являются отверстие

Допуски формы поверхности отверстия в диаметральном выражении по 7-й степени точности (см. табл. 25) примерно равны допуску диаметра отверстия по 7-му квалитету. Предполагая, что отклонения формы находятся в пределах поля допуска на размер (диаметр), на чертеже допуски формы не указываем.

Биение базового торца при диаметре делительной окружности 86 мм и ширине зубчатого венца 20 мм для 7-й степени точности по нормам плавности находим по табл. 26:

Полученную величину округляем до ближайшего меньшего значения из базового ряда по табл. 20.

Таким образом, допуск на биение базового торца относительно оси отверстия равен 0,02 мм.

Так как наружная цилиндрическая поверхность ЗК используется в качестве измерительной базы при контроле накладными приборами, необходимо ограничить предельными отклонениями диаметр зубчатого венца

Допуски на шпоночный паз устанавливаем в соответствии с ГОСТ 23360 [2, 8] и рекомендациями [8] (см. раздел 4) (см. рис. 22).

Допуски линейных размеров, формы и расположения остальных элементов назначаем по классам точности

Шероховатость поверхностей зубьев регламентирована

Выполнение рабочего чертежа детали

В задаче выполняют рабочий чертеж детали изделия, служебное назначение которого рассмотрено при выполнении задания по подразделу 2.1. Исходя из служебного назначения изделия в целом и указанной в задании детали в частности, назначают требования к точности геометрических параметров этой детали и проставляют их на выполненном чертеже.

Правила указания на чертежах допусков формы, расположения и шероховатости поверхности регламентированы ГОСТ 2.308 «ЕСКД. Указание на чертежах допусков формы и расположения поверхностей» и ГОСТ 2.309 «ЕСКД. Обозначение шероховатости поверхностей».

Чертеж детали выполняют в зависимости от сложности конструкции на формате

Задача №11

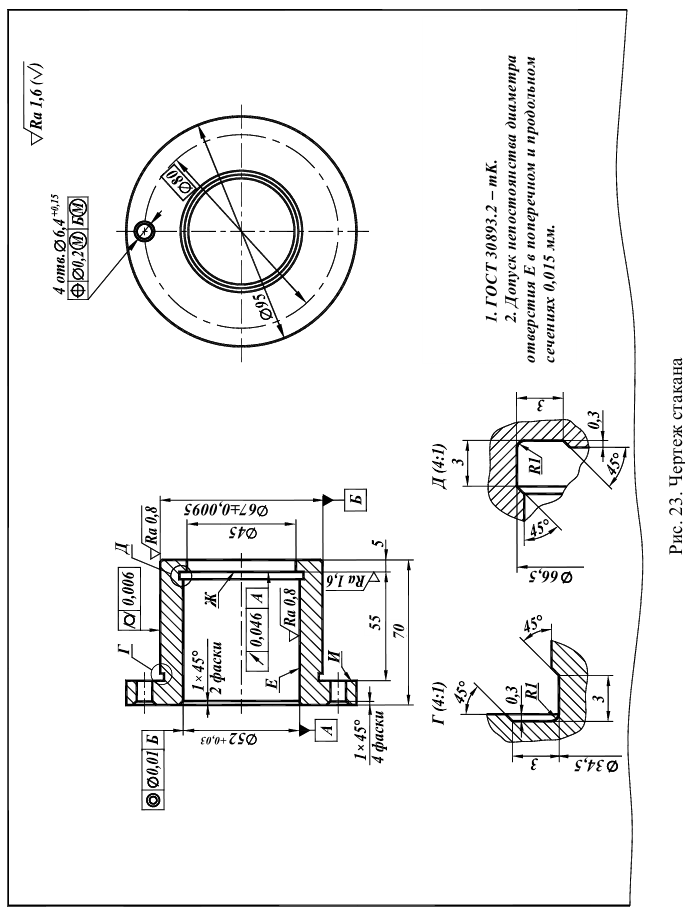

Необходимо выполнить чертеж стакана и назначить требования по точности линейных размеров, расположения, формы и шероховатости его поверхностей.

Решение:

Стакан (рис. 23) является типовой деталью и служит для размещения двух подшипников качения нулевого класса точности № 304.

- Назначаем требования к точности линейных размеров стаканов.

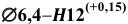

Так как в отверстие стакана устанавливают подшипник качения, то поле допуска отверстия выбирают в соответствии с посадками подшипников. Наружные кольца подшипников установлены по посадке

При установке в корпус регулируемого в осевом направлении стакана рекомендуется использовать посадку

Предельные отклонения диаметров сквозных отверстий под крепеж рекомендуется назначить по

- Назначаем требования к точности взаимного расположения поверхностей стакана.

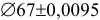

Отношение длины наружной цилиндрической поверхности стакана к ее диаметру больше 0,8. Поэтому основной двойной направляющей базой, определяющей радиальное и угловое положение стакана в корпусе, является наружная цилиндрическая поверхность

Отклонения от соосности наружной и внутренней поверхностей стакана и от перпендикулярности торца Ж относительно оси отверстия являются причиной смещения и перекоса колец подшипника и соответствующего перекоса вала. Следовательно эти отклонения должны быть ограничены. Отклонение от соосности цилиндрических поверхностей в диаметральном выражении рекомендуется принимать в пределах

Таким образом допуск соосности в диаметральном выражении отверстия стакана относительно оси поверхности

При средне- или крупносерийном производстве крепежные отверстия, как в стакане, так и в корпусе сверлят независимо друг от друга в приспособлениях или на станках с числовым программным управлением. В этом случае для обеспечения условия «собираемости» на чертежах стакана и корпуса задают позиционный допуск расположения крепежных отверстий. Числовое значение допуска в диаметральном выражении по табл. 24 равно 0,2 мм. Допуск зависит от действительных размеров отверстий под крепеж 06,4 01 ^ мм и наружной посадочной поверхности 067 ± 0,0095 мм.

- Назначаем требования к точности формы поверхностей стакана.

Отверстие стакана является посадочной поверхностью для подшипников

качения, следовательно, оно должно иметь правильную геометрическую форму. По табл. 17 в соответствии с ГОСТ 3325, для подшипников нулевого класса точности отклонения формы посадочного отверстия 052 мм ограничены допусками непостоянства диаметра в поперечном и продольном сечениях в пределах 0,015 мм.

Стаканы — детали не жесткие. Отклонения геометрической формы наружной поверхности стакана в совокупности с отклонениями формы отверстий корпусных деталей могут вызвать искажения геометрической формы посадочных отверстий стакана, поэтому на наружную поверхность стакана рекомендуется назначить допуск цилиндричности

Неуказанные на чертеже предельные отклонения линейных и угловых размеров, а также допуски формы и расположения назначаем по средним классам точности

- Назначаем требования к шероховатости поверхностей стакана.

Шероховатость посадочных поверхностей под подшипники ограничиваем

- Установленные требования к точности стакана проставляем на его чертеже (см. рис. 23).

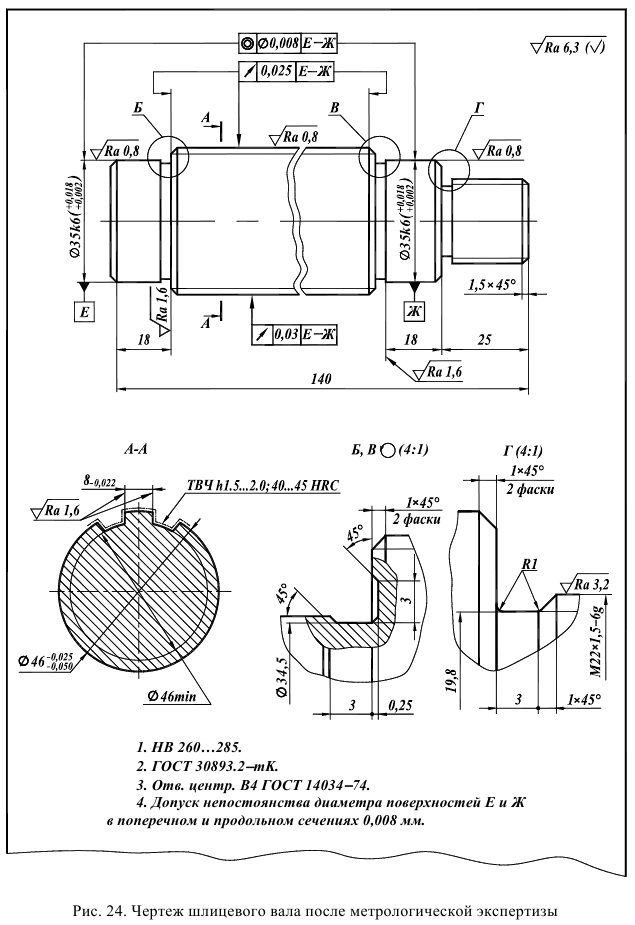

Задача №12

Необходимо выполнить чертеж шлицевого вала

Решение:

Шлицевый вал предназначен для передачи вращательного движения. Основными базами вала, определяющими его положение в изделии, являются шейки вала

- Назначаем требования к точности линейных размеров вала.

Шлицевую поверхность вала, предположительно служащую для установки на ней подвижного блока шестерен, выполняем по условиям работы с центрированием по наружной поверхности прямобочных шлиц. Поле допуска наружного центрирующего диаметра —

Так как опорами вала являются шейки под подшипники качения, установленные по посадке

Для фиксации осевого положения устанавливаемых на вал деталей служит наружная крепежная резьба

- Назначаем требования к точности взаимного расположения поверхностей вала.

Подшипник сопрягается с шейкой вала по короткой цилиндрической поверхности с отношением ее длины

Для исключения перекоса колец подшипников, установленных на вал, согласно ГОСТ 3325, необходимо обеспечить соосность шеек вала под подшипники относительно их общей оси. Допуск соосности посадочных поверхностей вала под подшипники

У шлицевой ступени вала центрирующей является наружная поверхность. Предполагая, что шлицевая поверхность используется для установки блока шестерен 7-й степени точности, назначаем по табл. П 11.4 (см. прил. 11) радиальное биение наружной поверхности шлицевого вала относительно общей оси шеек вала под подшипники в пределах 6-7 степени точности. Принимаем допуск радиального биения поверхности

- Назначаем требования к точности формы поверхностей вала.

По ГОСТ 3325 отклонения формы посадочных поверхностей для подшипников нулевого класса точности

Не указанные на чертеже предельные отклонения линейных и угловых размеров, а также допуски формы и расположения поверхностей вала назначаем по среднему классу точности (соответственно

- Назначаем требования к шероховатости поверхностей вала.

Шероховатость посадочных поверхностей под подшипники ограничиваем

- Установленные требования к точности вала проставляем на его чертеже (см. рис. 24).

Расчет зависимых допусков формы, расположения и координирующих размеров

Общие положения

Зависимый допуск — переменный допуск формы, расположения или координирующего размера, минимальное значение которого указывают на чертеже или в технических требованиях и который допускается превышать на величину, соответствующую отклонению действительного размера рассматриваемого и (или) базового элемента детали от предела максимума материала. Согласно ГОСТ 25346 предел максимума материала — термин, относящийся к тому из предельных размеров, которому соответствует наибольший объем материала, т.е. наибольшему предельному размеру вала

Зависимыми могут назначаться следующие допуски (ГОСТ Р 50056):

- допуски формы:

- допуск прямолинейности оси цилиндрической поверхности;

- допуск плоскостности поверхности симметрии плоских элементов;

- допуски расположения:

допуск перпендикулярности оси или плоскости симметрии относительно плоскости или оси;

допуск наклона оси или плоскости симметрии относительно плоскости или оси;

допуск соосности; допуск симметричности; допуск пересечения осей;

позиционный допуск оси или плоскости симметрии;

- допуски координирующих размеров:

допуск расстояния между плоскостью и осью или плоскостью симметрии элемента;

допуск расстояния между осями или плоскостями симметрии двух элементов.

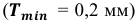

Полное значение зависимого допуска

где

Зависимые допуски рекомендуется назначать, как правило, для тех элементов деталей, к которым предъявляются требования собираемости в соединениях с гарантированным зазором. Допуск

для вала

для отверстия

где

Величина

Если вал имеет действительный размер

для вала

для отверстия

где

для вала

для отверстия

Если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов, то

где

Примерами применения зависимых допусков могут служить: позиционный допуск расположения сквозных отверстий под крепеж (рис. 19, а; 25, а); допуски соосности ступенчатых втулок и валов (рис. 25, 6; 25, «), собираемых с зазором; допуск симметричности расположения пазов, например, шпоночных (рис. 25, г); допуск перпендикулярности осей отверстий и торцовых поверхностей корпусных деталей под стаканы, заглушки, крышки.

допуска отверстий под крепеж; б, в — соосности поверхностей ступенчатой втулки и вала; г — симметричности шпоночного паза относительно оси вала

Зависимые допуски расположения более экономичны и выгодны для производства, чем независимые, так как они расширяют величину допуска и позволяют использовать менее точные и трудоемкие способы изготовления деталей, а также снизить потери от брака. Контроль деталей с зависимыми допусками расположения осуществляют, как правило, с помощью комплексных проходных калибров (см. рис. 19).

Зависимый допуск формы или расположения обозначают на чертеже знаком

- после числового значения допуска (см. рис. 25, а), если зависимый допуск связан с действительными размерами рассматриваемого элемента;

- после буквенного обозначения базы или без буквенного обозначения в третьем поле рамки (см. рис. 25, б)9 если зависимый допуск связан с действительными размерами базового элемента;

- после числового значения допуска и буквенного обозначения базы (см. рис. 19, а; 25, г) или без буквенного обозначения (см. рис. 25, в), если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

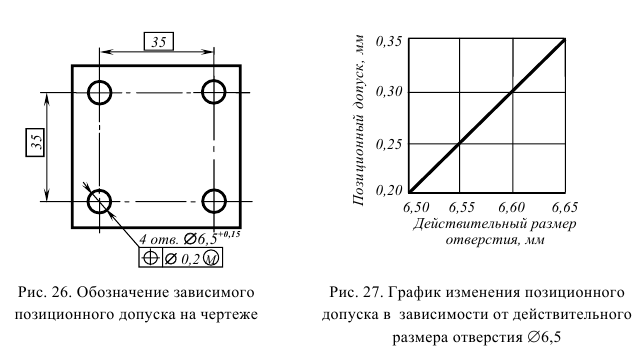

В задаче рассчитывают значения зависимого допуска формы, расположения или координирующего размера и строят график изменения этого допуска в зависимости от действительного размера рассматриваемого или базового элемента, используя исходные данные (обозначение зависимых допусков формы, расположения или координирующего размера, их количественную характеристику) по варианту, указанному в задании.

Порядок решения задачи:

Задача №13

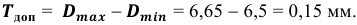

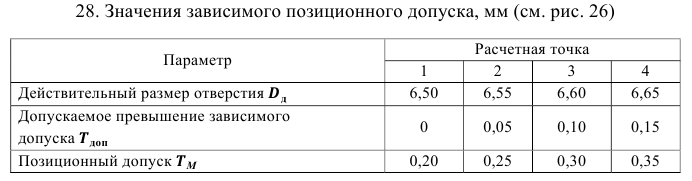

Задан зависимый позиционный допуск осей четырех отверстий

Решение:

Из условного обозначения видно, что позиционный допуск зависит от действительного размера рассматриваемого элемента, т. е. размера отверстия.

Минимальное значение позиционного допуска, указанное на чертеже

Если отверстие будет иметь действительный размер

позиционный допуск может быть увеличен до значения

где

Промежуточные значения размера

Задача №14

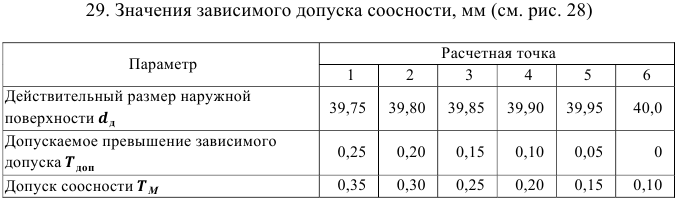

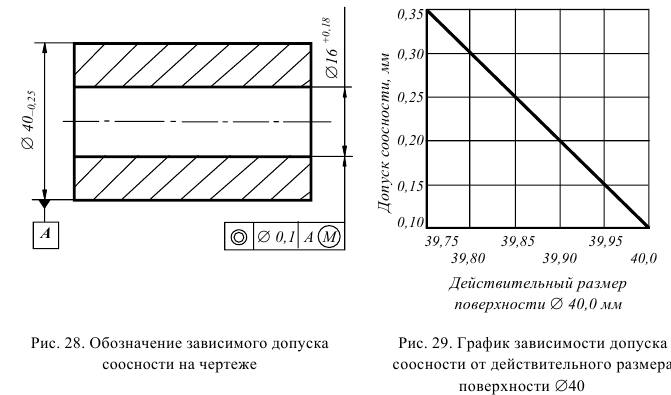

Задан зависимый допуск соосности отверстия

Решение:

Из условного обозначения видно, что допуск соосности зависит от действительного размера элемента, ось которого является базовой осью, т. е. поверхности

Минимальное значение допуска соосности, указанное на чертеже

Если наружная поверхность будет иметь действительный размер

где

Промежуточные значения размера

Задача №15

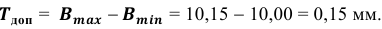

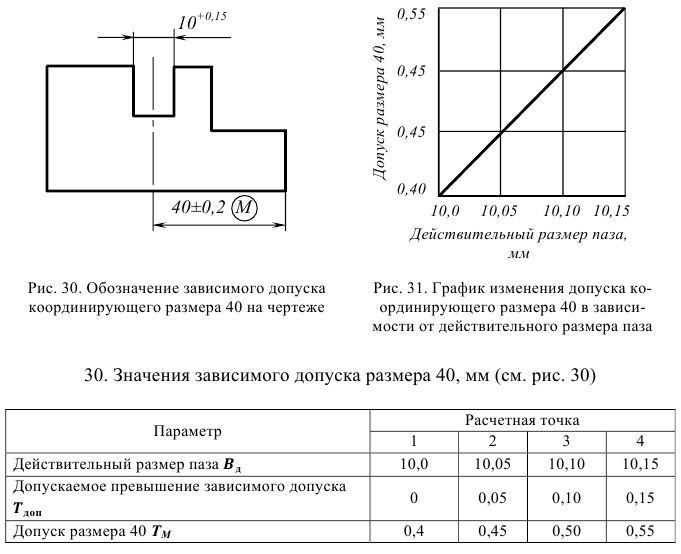

Задан зависимый допуск размера 40 мм от плоскости симметрии паза размером

Решение:

Допуск размера 40 (координирующего размера) зависит от действительного размера паза.

Минимальное значение допуска размера 40, указанное на чертеже

Если паз будет иметь действительный размер

допуск размера 40 можно увеличить:

где

Промежуточные значения размера

Возможно эта страница вам будет полезна:

Выбор посадок и нормирование точности деталей шпоночных соединений

Основные положения

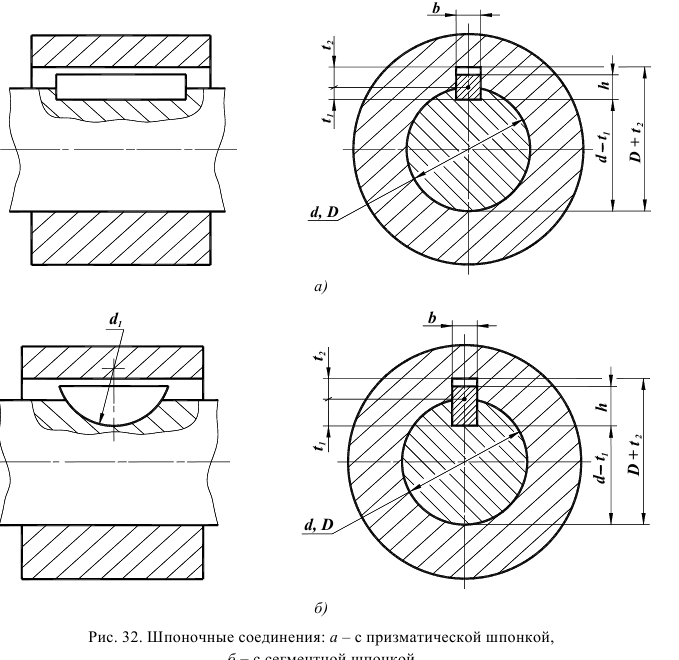

Различают ненапряженные шпоночные соединения с призматическими и сегментными шпонками (рис. 32) и напряженные соединения с клиновыми и тангенциальными шпонками. Первые предназначены для передачи крутящего момента в соединении вала и втулки (зубчатого колеса, муфты, шкива и т.п. детали), вторые — для передачи крутящего момента и осевой силы.

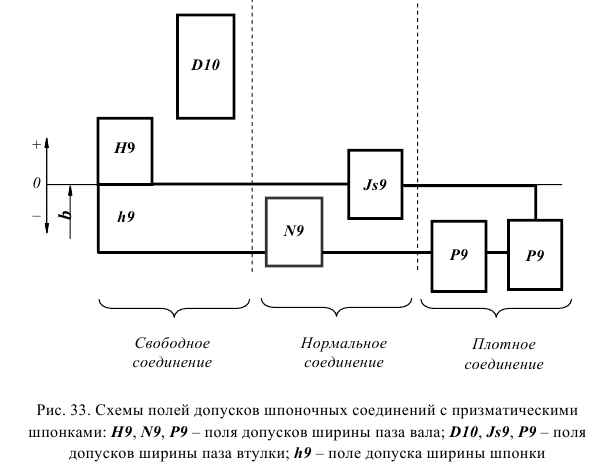

Посадки в соединениях шпонки с пазом вала и пазом втулки по размеру

ГОСТ 23360 предусматривает три вида шпоночных соединений с призматическими шпонками: свободное, нормальное и плотное (рис. 33).

Свободное соединение обеспечивает получение посадок с гарантированным зазором и применяется, как правило, для обеспечения надежной работы соединений с направляющими шпонками. Для обеспечения неподвижности шпонки в пазу вала в большинстве случаев ее крепят винтами (ГОСТ 8790).

Нормальное соединение обеспечивает получение переходных посадок (с преимущественным натягом для шпонки и паза вала и с преимущественным зазором для шпонки и паза втулки) и применяется в серийном и массовом производствах общего машиностроения, автотракторостроения и других отраслей.

Плотное соединение обеспечивает получение одинаковых переходных посадок с преимущественным натягом в сопряжениях шпонки с обоими пазами. Сборку таких соединений осуществляют «под прессом», что требует специального конструктивного оформления вала, позволяющего легко совместить паз втулки со шпонкой, неподвижно установленной в пазу вала.

Плотное шпоночное соединение используют достаточно редко, в условиях единичного и мелкосерийного производств для обеспечения надежной работы соединений при ре-версных нагрузках.

ГОСТ 24071 предусматривает лишь нормальное и плотное соединения с сегментными шпонками, которые образуются сочетанием таких же полей допусков, как и в соединениях с призматическими шпонками (см. рис. 33).

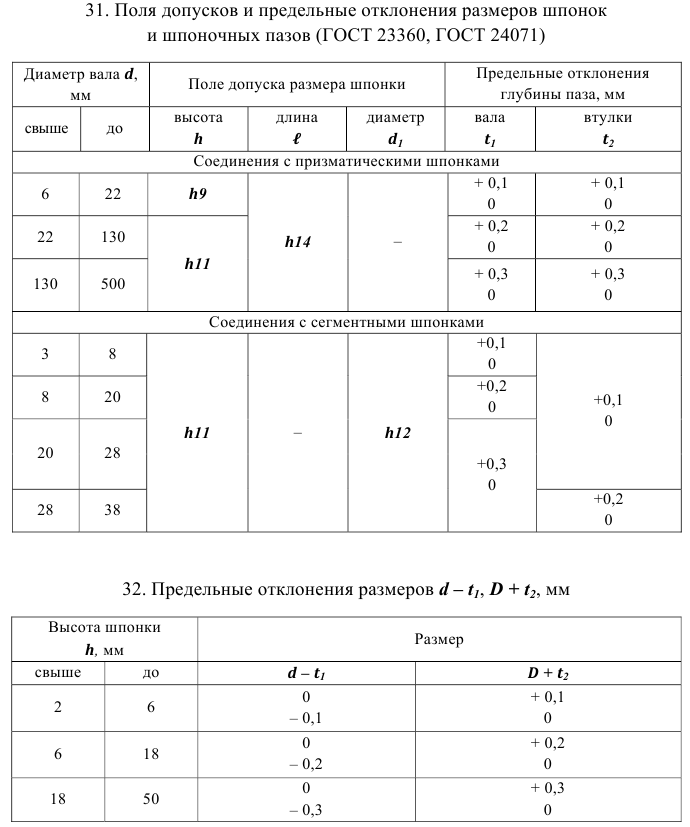

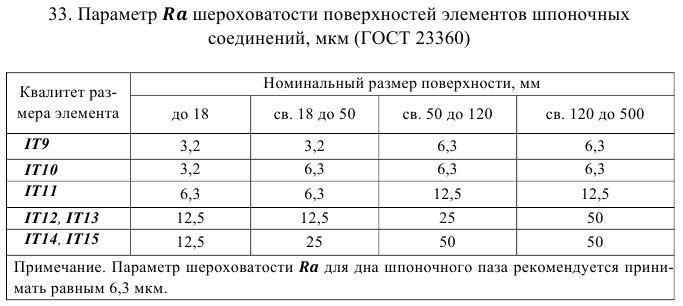

Допуски остальных размеров шпонок и пазов валов и втулок оговариваются также ГОСТ 23360, ГОСТ 24071 и устанавливаются в соответствии с табл. 31. Вместо размеров

Допуски расположения шпоночных пазов, в соответствии с рекомендациями [8], назначают следующими: допуск симметричности шпоночного паза относительно оси вала или отверстия не более

Для нормирования шероховатости поверхностей шпонки и шпоночных пазов можно использовать данные табл. 33.

В задаче назначают посадки и нормируют точность деталей шпоночного соединения, размеры которого соответствуют исходным данным (диаметр вала, конструкция и назначение шпонки) для варианта, указанного в задании.

Порядок решения задачи:

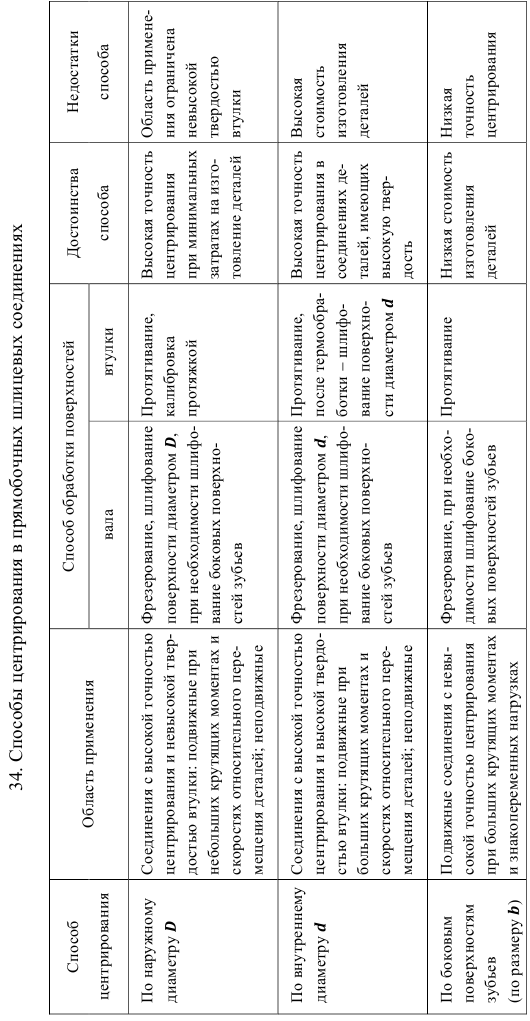

Выбор посадок и нормирование точности деталей шлицевых соединений

Основные положения

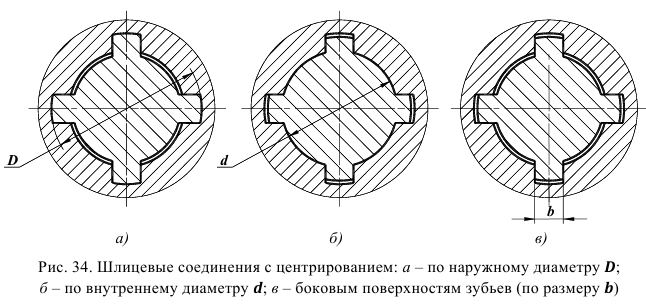

Шлицевые соединения обеспечивают возможность передачи больших крутящих моментов и большую точность центрирования, чем шпоночные соединения. Среди шлицевых соединений (прямобочных, эвольвентных, треугольных) наиболее распространены прямобочные шлицевые соединения, как подвижные, так и неподвижные.

Выбор посадок по элементам шлицевых соединений зависит от характера соединения вала и втулки (зубчатого колеса, муфты, вилки и т.д.), требуемой точности и используемого способа центрирования.

В прямобочных шлицевых соединениях применяют три способа центрирования: по наружному диаметру

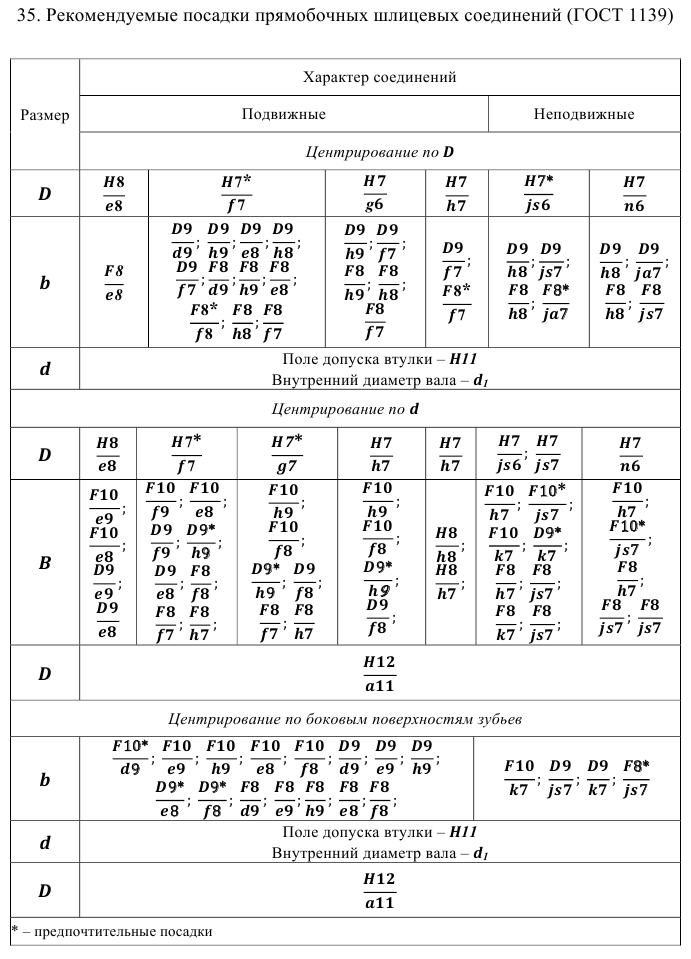

Посадки по элементам шлицевых соединений выбирают из числа установленных ГОСТ 1139 по табл. 35. Посадки по центрирующим диаметрам

На чертежах и в технической документации шлицевые соединения условно обозначают записью, состоящей из латинских букв и цифр, указанных в такой последовательности: обозначение центрирующего элемента (

В задаче назначают посадки и нормируют точность деталей шлицевого соединения, размеры и условия эксплуатации которого соответствуют исходным данным (наружный диаметр вала, серия соединения, точность центрирования, наличие термообработки втулки) для варианта, указанного в задании.

Порядок решения задачи:

Построение схемы полей допусков резьбового соединения

Параметры метрической резьбы

Резьбовые соединения широко используют в конструкциях машин, механизмов, приборов разного назначения.

Среди большого разнообразия резьб (треугольных, трапецеидальных, прямоугольных, круглых) наибольшее распространение имеют метрические резьбы.

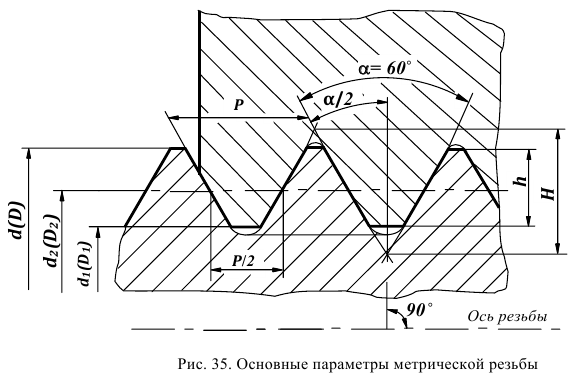

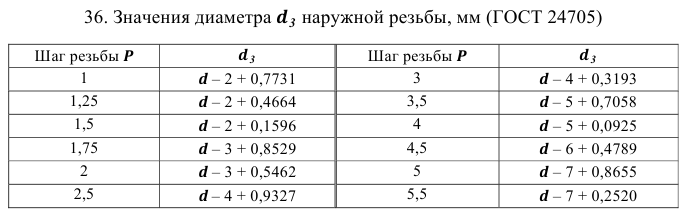

Основными параметрами метрической резьбы являются (рис. 35):

- шаг резьбы

— расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Кроме перечисленных, резьбу характеризуют следующие параметры:

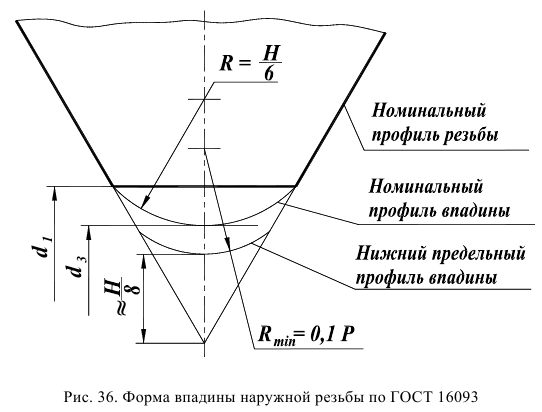

Для метрической резьбы форма впадины внутренней резьбы не регламентируется. Форма впадины наружной резьбы может выполняться как плоскосре-занной, так и закругленной. Форма впадины наружной резьбы влияет на циклическую прочность детали: при плоскосрезанной впадине резьбы циклическая прочность резьбовой детали меньше, при закругленной — больше.

При оговоренной закругленной впадине наружной резьбы радиус кривизны ни в одной из точек не должен быть менее

Нормирование точности метрических резьб

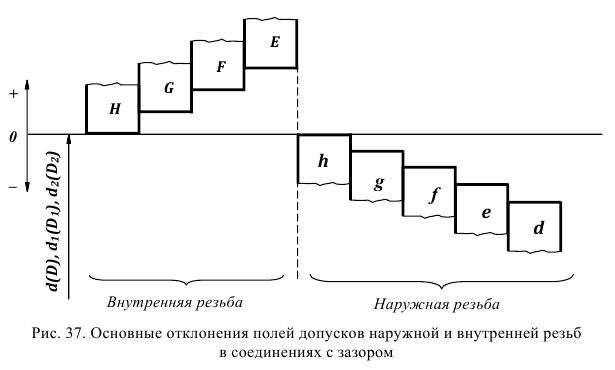

Внутренние и наружные резьбы общего назначения контактируют по боковым сторонам профиля. Возможность контакта по вершинам и впадинам резьбы исключается соответствующим расположением полей допусков по

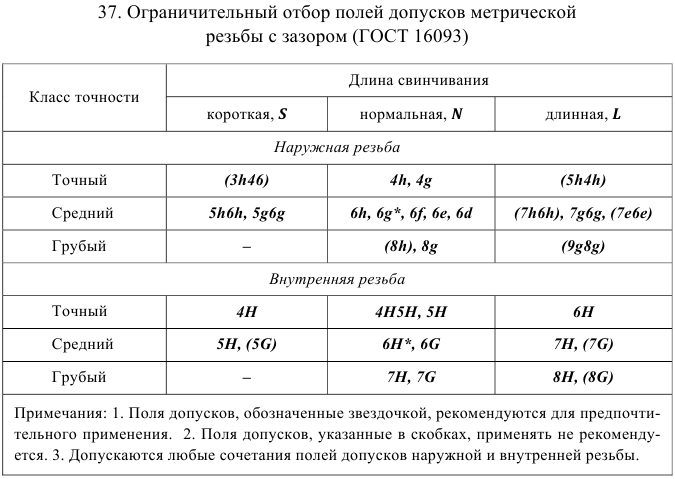

Допуски метрических резьб для диаметров 1…600 мм в соединениях с зазором регламентированы ГОСТ 16093.

Основные отклонения, определяющие положение полей допусков относительно номинального профиля (рис. 37), зависят от шага резьбы и приведены в [1,2,8].

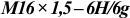

Ограничительный отбор полей допусков резьбы с зазором, рекомендуемых ГОСТ 16093 к применению, приведен в табл. 37, а соответствующие предельные отклонения — в [1, 2, 8].

Поля допусков и посадки с натягом и переходные установлены в зависимости от материала детали с внутренней резьбой и шага резьбы.

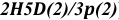

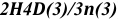

Допуски метрических резьб в соединениях с натягом для диаметров 5…45 мм и шагов 0,8…3 мм регламентированы ГОСТ 4608. В соответствии с этим стандартом положение полей допусков наружной и внутренней резьбы должно соответствовать показанному на рис. 38.

Предельные отклонения среднего

Верхнее отклонение диаметра

В посадках с натягом (кроме посадок

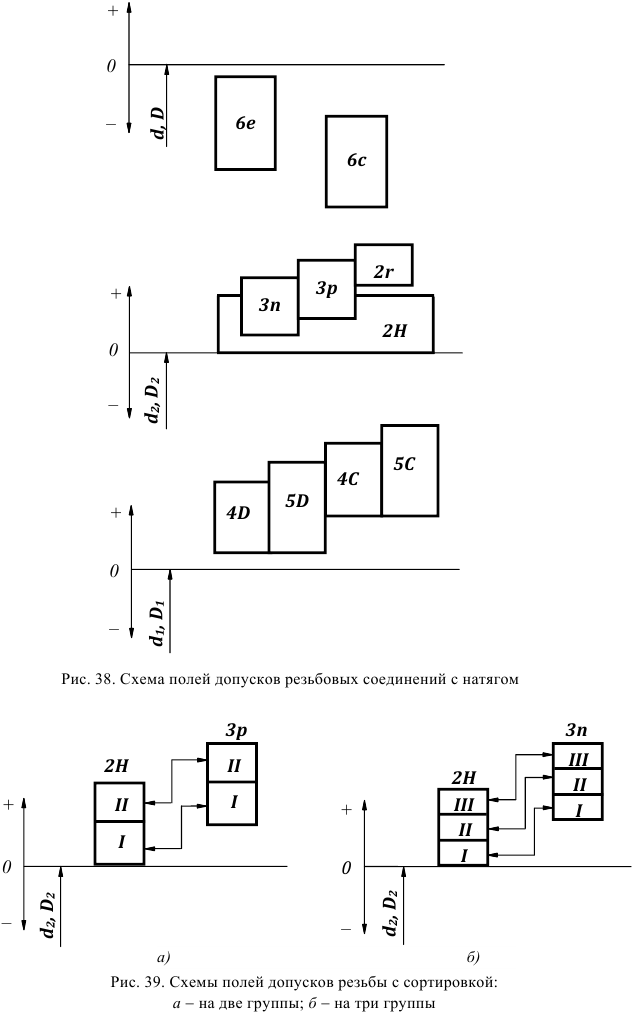

Допуски метрических резьб в соединениях с переходными посадками для диаметров 5…45 мм и шагов 0,8…4,5 мм регламентированы ГОСТ 24834. В соответствии с этим стандартом положение полей допусков наружной и внутренней резьбы должно соответствовать показанному на рис. 40.

Предельные отклонения диаметров наружной и внутренней резьбы в соединениях с переходными посадками устанавливают также, как и для соединений с натягом.

Обозначение резьбы

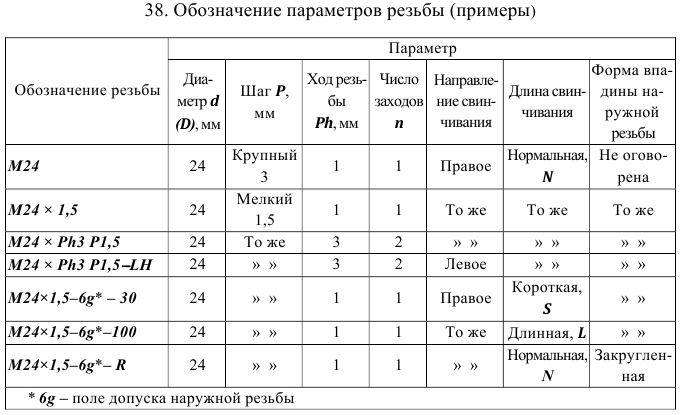

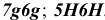

Условное обозначение резьбового соединения, наружной и внутренней резьбы состоит из двух частей: условного обозначения номинальных параметров (табл. 38) и точности резьбы (табл. 39).

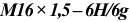

Сочетание основного отклонения, обозначаемого буквой, с допуском по принятой степени точности образует поле допуска диаметра резьбы. Поле допуска резьбы образуют сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов (

Обозначение поля допуска диаметра резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение, например,

Посадки резьбовых деталей обозначают дробью, в числителе которой указывают поле допуска внутренней резьбы (гайки), а в знаменателе — поле допуска наружной резьбы (болта). Примеры обозначения посадок резьбовых соединений и их расшифровка приведены в табл. 39.

В задаче строят схему полей допусков резьбового соединения, условное обозначение которого соответствует варианту, указанному в задании. Последовательность построения такой схемы должна соответствовать задачам 16, 17.

Возможно эта страница вам будет полезна:

Задача №16

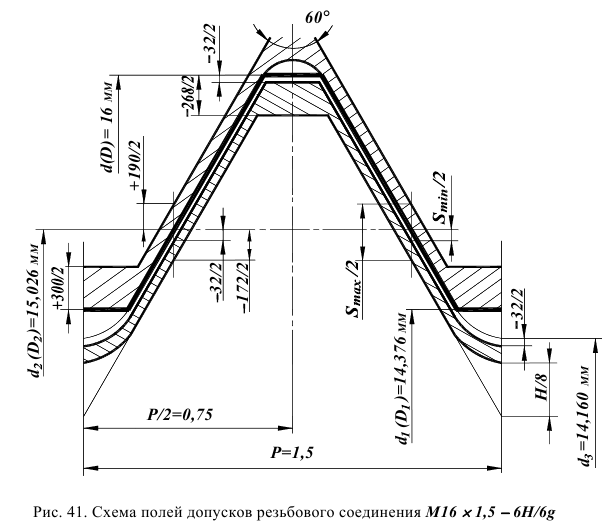

Построить схему полей допусков резьбового соединения

Решение:

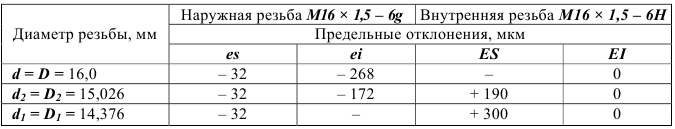

- Предельные отклонения диаметров соединения

(ГОСТ 16093)

Задача №17

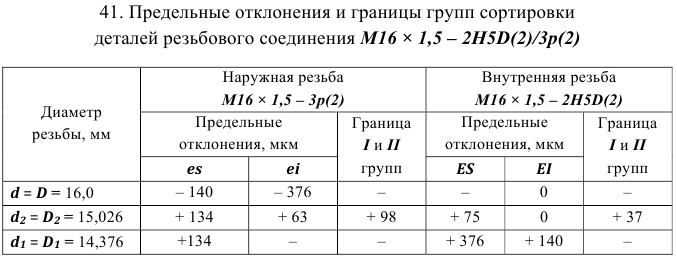

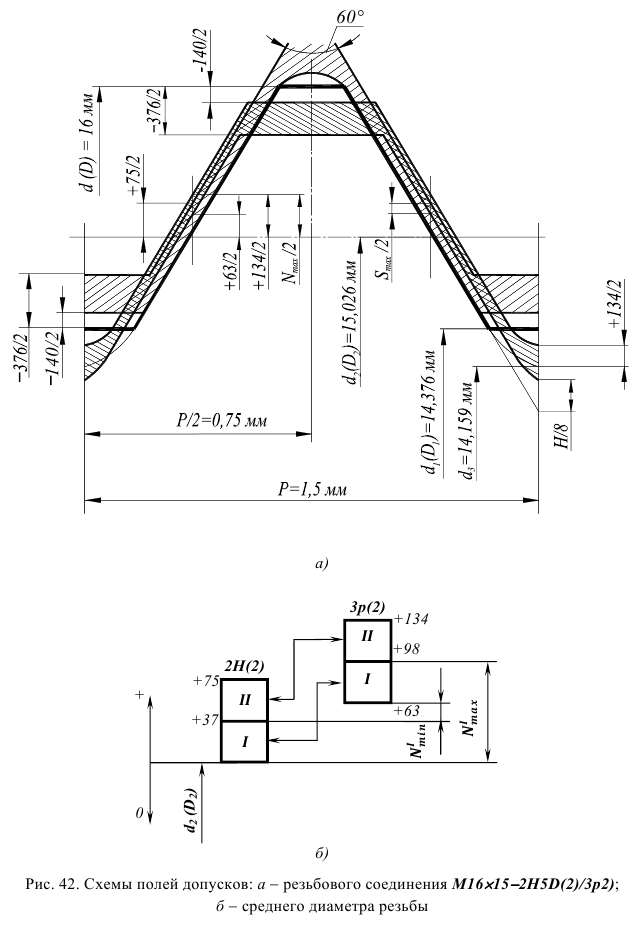

Построить схему полей допусков резьбового соединения

Решение:

Нормирование точности цилиндрических зубчатых колес и передач

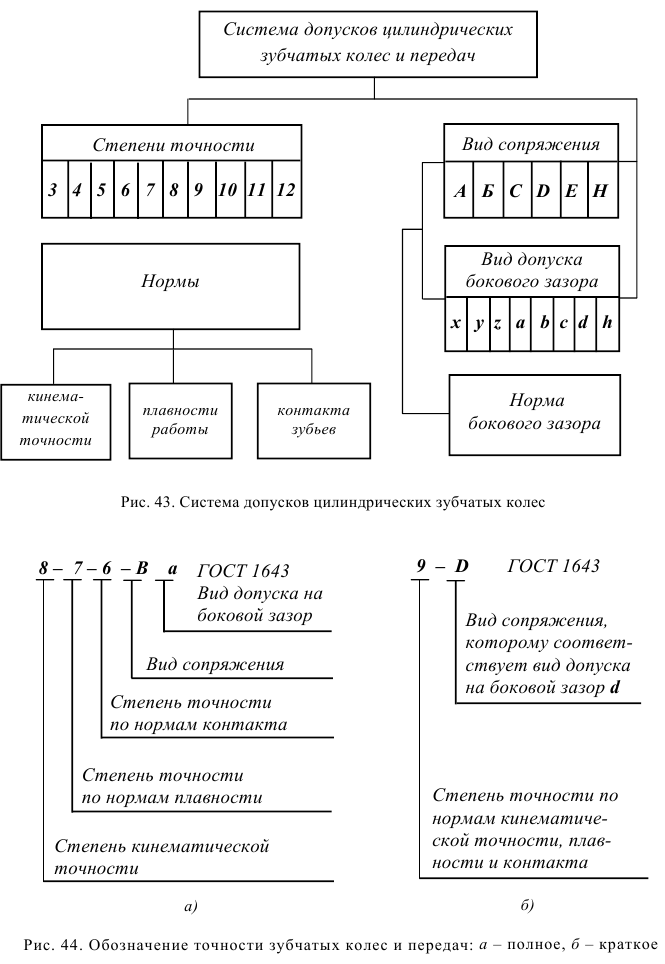

Система точности цилиндрических зубчатых колес и передач

Точность цилиндрических ЗК и ЗП регламентирована ГОСТ 1643. Стандартом установлено двенадцать степеней точности ЗК и ЗП, обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 (рис. 44). Степени точности 1 и 2 для ЗК с

- нормы кинематической точности;

- нормы плавности работы;

- нормы контакта зубьев.

Кинематическая точность определяет степень согласованности углов поворота ведущего и ведомого колес передачи. Нормам кинематической точности особое значение придают в ответственных механизмах, например, в делительных передачах управляющих и следящих систем.

Плавность работы ограничивают погрешности, многократно повторяющиеся за один оборот ЗК. Нормы плавности работы имеют наибольшее значение в скоростных передачах, когда передача должна работать бесшумно и без вибраций при больших окружных скоростях ЗК (до 60 м/с) и большой передаваемой мощности (до 40 МВт) [8].

Контакт зубьев определяет величину и расположение области прилегания боковых поверхностей зубьев сопряженных колес в передаче, что очень важно для силовых тяжелонагруженных передач, работающих с невысокими скоростями без реверсирования. Примером могут служить ЗП грузоподъемных механизмов.

Нормы бокового зазора — это такие параметры колес и передач, которые влияют на зазор по нерабочим профилям ЗК в передаче. Независимо от степени точности ЗК и ЗП установлены шесть видов сопряжений ЗК в передаче —

Передачи, к которым не предъявляют особых требований по нормам точности, относят к передачам общего назначения.

Обозначение точности зубчатых колес и передач

Точность ЗК и ЗП задают степенями точности по нормам кинематической точности, плавности работы и контакта зубьев, видом сопряжения и видом допуска бокового зазора в последовательности, указанной на рис. 44, а. Возможно краткое обозначение точности ЗК и ЗП (рис. 44, 6) в том случае, когда степени точности по всем трем нормам одинаковы и виду сопряжения соответствует вид допуска на боковой зазор, обозначаемый той же буквой. Наиболее часто используют промежуточные варианты обозначения, например,

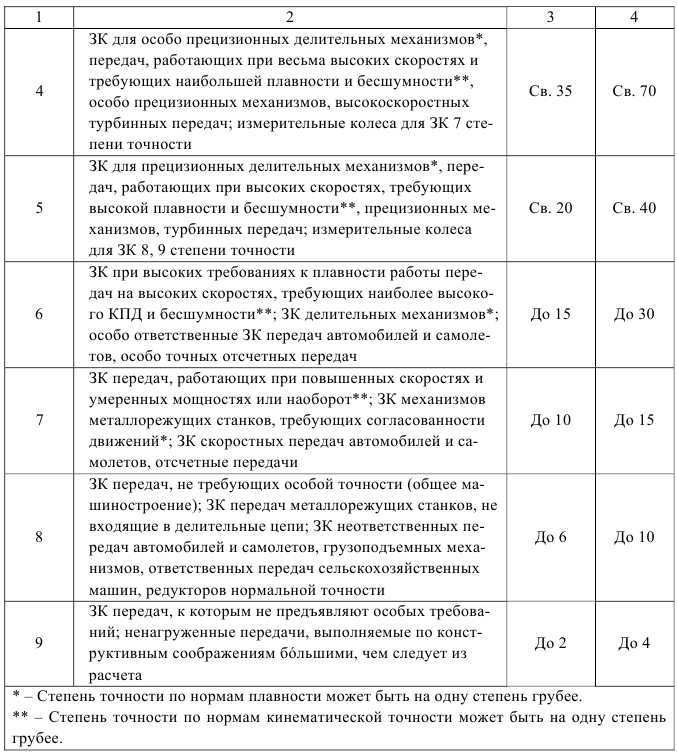

Выбор степени точности зубчатых колес и передач

Степень точности ЗК и ЗП устанавливают в зависимости от требований к кинематической точности, плавности работы, передаваемой мощности, а также окружной скорости ЗК, выполняя соответствующие расчеты (расчет угла рассогласования вращения ведущего и ведомого ЗК для определения степени кинематической точности, расчет динамики передачи для определения степени точности по нормам плавности, расчет на прочность и долговечность для определения степени точности по нормам контакта), или руководствуясь рекомендациями [6] (табл. 42).

При назначении степеней точности используют принцип комбинирования норм точности, позволяющий для конкретной передачи, в зависимости от ее назначения, установить различные степени точности по нормам кинематической точности, плавности работы и контакта зубьев. Комбинирование норм позволяет установить более высокую точность для основных, определяющих служебное назначение (см. п. 5.2) норм точности и менее высокую — для остальных норм.

В соответствии с этим принципом нормы плавности работы ЗК и ЗП не могут быть более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев не могут быть грубее норм плавности (за исключением передач с коэффициентом осевого перекрытия

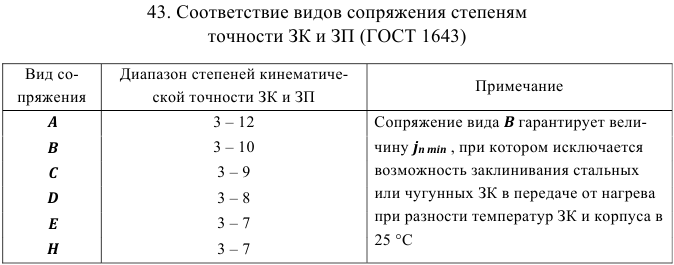

Вид сопряжения ЗП характеризуется величиной минимального бокового зазора в ЗП

ГОСТ 1643 устанавливает виды сопряжений в зависимости от степени точности ЗК и ЗП (табл. 43).

При отсутствии специальных требований к партии или комплекту передач видам сопряжений

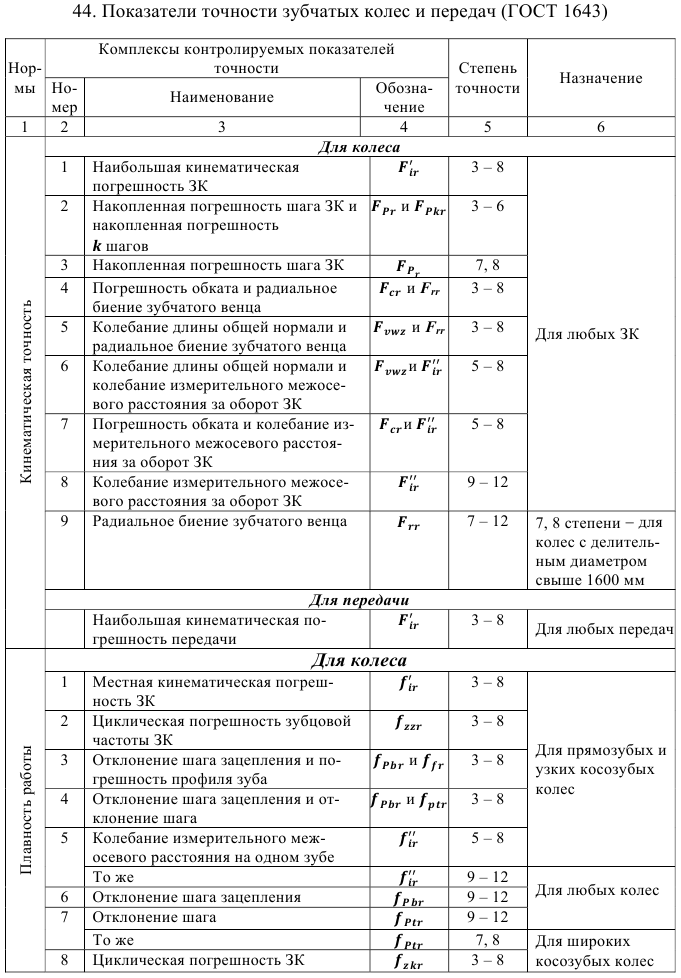

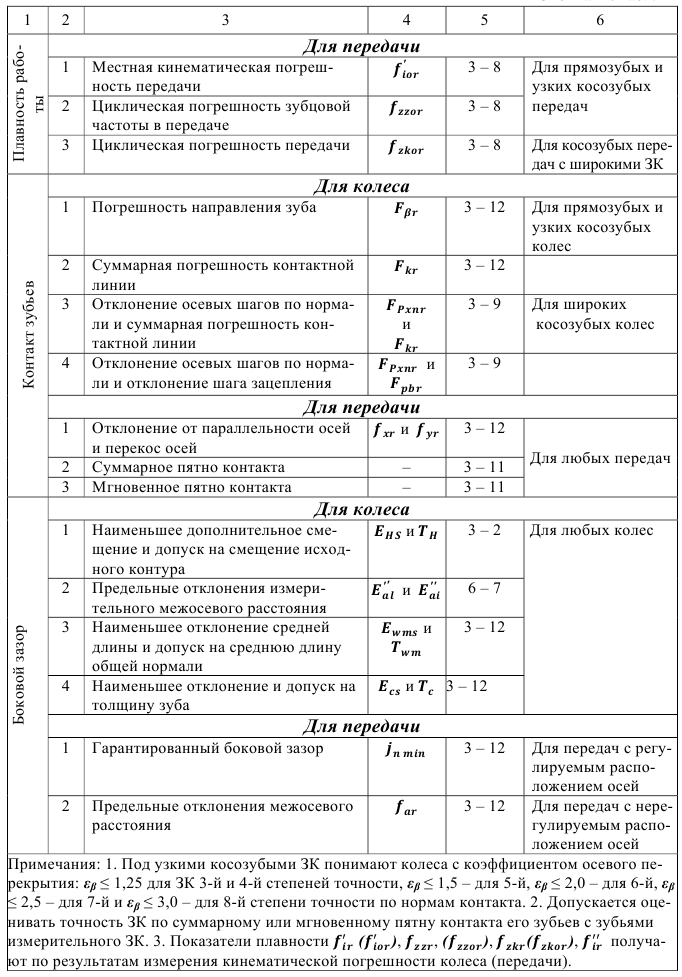

Показатели точности зубчатых колес и передач

ГОСТ 1643 характеризует точность ЗК и ЗП рядом показателей. Набор этих показателей значительно больший, чем требуется для оценки нормируемых эксплуатационных свойств. При этом установлено несколько равноправных комплексов показателей точности ЗК и ЗП по всем нормам точности (табл. 44) [1,2, 8].

Система обозначения показателей точности ЗК и ЗП включает следующее:

Показатели кинематической точности, плавности работы, контакта зубьев и бокового зазора ЗК в передаче установлены так, что результаты контроля ЗК или ЗП по одному из указанных комплексов не противоречат результатам проверки по другому комплексу. Например, если колесо по нормам кинематической точности признано годным по третьему комплексу контролируемых показателей (см. табл. 44), то оно не должно быть забраковано при повторном контроле по первому или любому другому комплексу.

Показатели точности зубчатой передачи (см. табл. 44) являются комплексными, поэтому контроль по этим показателям предпочтителен. Если кинематическая точность и плавность работы собранной передачи соответствуют требованиям стандарта, то контроль колес в отдельности по этим нормам не проводят. При раздельном предварительном контроле колес, входящих в передачу, контроль собранной передачи не является обязательным. Это положение распространяется и на контроль по нормам контакта зубьев.

При установлении комплекса контролируемых показателей для окончательного контроля следует отдавать предпочтение комплексным показателям, которые выявляют совокупность погрешностей при непрерывном процессе контроля. К ним относятся: показатель кинематической точности

В то же время для выявления технологических погрешностей (с целью подналадки технологической системы) целесообразно использовать поэлементные показатели.

В задаче нормируют точность ЗК или ЗП, геометрические параметры (число зубьев

Порядок решения задачи:

- В зависимости от назначения ЗК или ЗП устанавливают, какие нормы точности являются основными в рассматриваемом случае.

- В зависимости от назначения ЗК или ЗП и условий их эксплуатации устанавливают степень точности основных норм, используя рекомендации [8] (см. табл. 42).

- Устанавливают степени точности остальных норм, используя принцип комбинирования степеней точности.

- Назначают вид сопряжения и вид допуска на боковой зазор, используя рекомендации [8] и табл. 43.

- Назначают по табл. 44 комплексы контролируемых показателей ЗК или ЗП, руководствуясь соображениями, изложенными на стр. 121, 124.

- Устанавливают допуски назначенных показателей точности ЗК или ЗП [1,2,8].

Задача №18

Коробка перемены передач (КПП) легкового автомобиля работает при окружных скоростях ЗК 7…8 м/с. Модуль ЗК передачи

Решение:

- Так как КПП можно отнести к группе скоростных передач, основными нормами точности ЗП КПП будут нормы плавности работы.

- Для скоростных ЗП, работающих при окружных скоростях прямозубых ЗК свыше 6 до 10 м/с, можно назначить 7-ю степень точности по нормам плавности (см. табл. 42).

- Для ЗП КПП, в соответствии с принципом комбинирования норм точности, кинематическую точность можно назначить грубее норм плавности работы на одну или две степени, а нормы контакта зубьев не могут быть грубее норм плавности работы. Поэтому назначаем для норм кинематической точности и плавности работы соответственно 8-ю и 7-ю степени.

- На основании рекомендаций табл. 43 назначаем вид сопряжения В и вид допуска на боковой зазор — в. Тогда точность ЗП и ЗК КПП можно записать в следующем виде: 8-7-7-В ГОСТ 1643.

где

где

Для ведущего ЗК

для ведомого ЗК

Допуск на местную кинематическую погрешность ЗП

Для 7-й степени точности

Суммарное пятно контакта для 7-й степени точности:

- по высоте зуба — не менее 45 %;

- по длине зуба — не менее 60 %.

Предельные отклонения межосевого расстояния для вида сопряжения

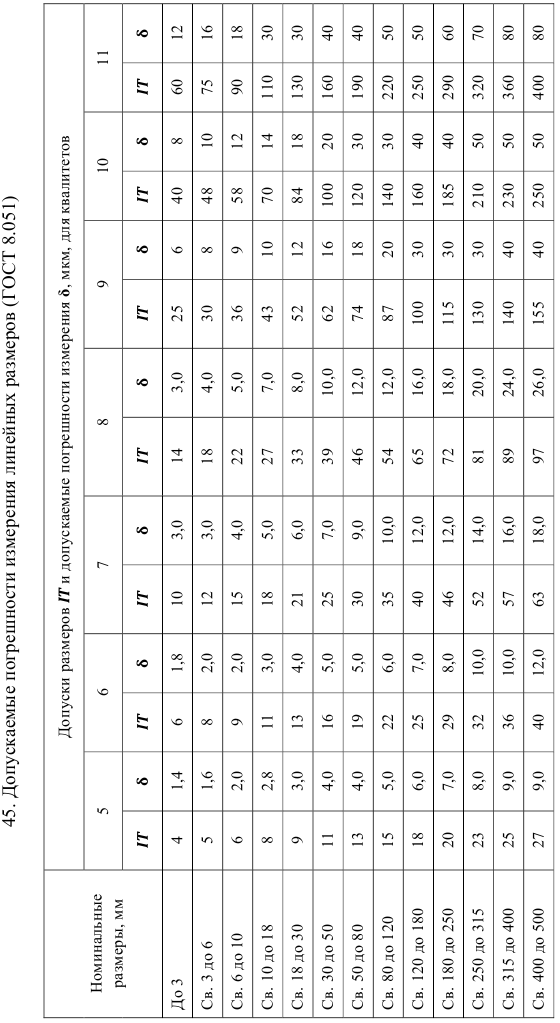

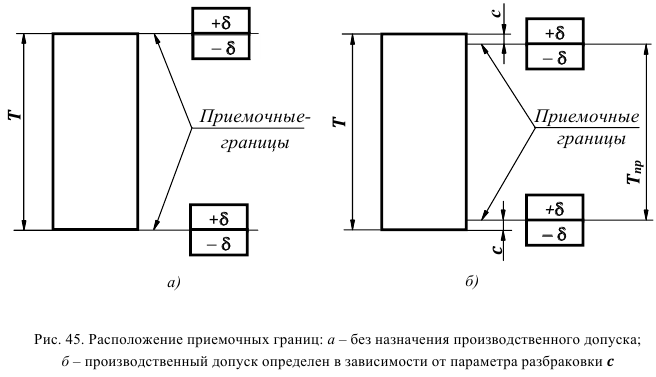

Расчет и выбор средств измерения и контроля линейных размеров

Выбор универсальных средств измерения линейных размеров деталей