МИНИСТЕРСТВО

ОБРАЗОВАНИЯ

РЕСПУБЛИКИ

БЕЛАРУСЬ

Учреждение

образования

«ГОМЕЛЬСКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

имени П.О. СУХОГО»

Кафедра

’’Обработка материалов давлением’’

ТЕОРИЯ,

РАСЧЁТЫ И КОНСТРУКЦИИ ПРЕССОВО-ШТАМПОВОЧНОГО

ОБОРУДОВАНИЯ

ЛАБОРАТОРНЫЙ

ПРАКТИКУМ, ЧАСТЬ 1

Для

студентов дневного отделения специальности

1-36 20 02 «Упаковочное производство» (по

направлениям) и 1-36 01 05 «Машины и технология

обработки материалов давлением»

ГОМЕЛЬ

2009

УДК

621.97.06. (075.8)

ББК

34.623 я 73

Рекомендовано

научно-методическим советом

Механико-технологического

факультета ГГТУ им. П.О. Сухого

Автор-составитель:

В.Ф.Буренков

Рецензент:

канд.техн.наук, доц., зав. каф. «Технология

машиностроения»

ГГТУ

им. П.О. Сухого М.П.Кульгейко

Теория,

расчеты и конструкции прессово-штамповочного

оборудования. Лабораторный практикум,

часть I

для студентов дневного отделения

специальности 1-36 20 02 «Упаковочное

производство» (по направлениям) и 1-36 01

05 «Машины и технология обработки

материалов давлением» / авт.-сост.:

В.Ф.Буренков. – Гомель: ГГТУ им. П. О.

Сухого, 2009. — 56 с.

Содержатся

сведения по выполнению лабораторных

работ раздела «Кривошипные машины»

дисциплины «Теория, расчеты и конструкции

прессово-штамповочного оборудования».

Для студентов

дневного отделения специальности 1-36

20 02 «Упаковочное производство» (по

направлениям) и 1-36 01 05 «Машины и технология

обработки материалов давлением»

УДК

621.97.06 (075.8)

ББК

34.623 я 73

ТЕХНИКА

БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ

ЛАБОРАТОРНЫХ

РАБОТ

ОБЩИЕ ТРЕБОВАНИЯ.

Работать на оборудовании студенты могут

только под наблюдением преподавателя

или учебного мастера. При выполнении

работ группой студентов на оборудовании

должен работать один человек, а остальные

находиться на расстоянии не ближе 1 м.

При выполнении

работ студент не должен отвлекаться и

отвлекать других посторонними разговорами,

при возникновении вопросов необходимо

обратиться к преподавателю или учебному

мастеру.

При работе в

лабораторном корпусе необходимо быть

внимательным к сигналам кранового

оборудования; электроаппаратура должна

находиться в закрытом шкафу, оборудование

должно быть заземлено. Все измерения

производятся при отключённом

электропитании. При обнаружении

неисправностей работа немедленно

прекращается.

Общий инструктаж

по технике безопасности осуществляется

преподавателем в начале каждого семестра,

а текущий – перед выполнением лабораторной

работы. Проведение инструктажа

регистрируется в кафедральном журнале

по технике безопасности и подтверждается

подписями студентов и преподавателя.

Студенты, не получившие инструктаж по

технике безопасности, к выполнению

лабораторных работ не допускаются.

ПРИ РАБОТЕ НА

КРИВОШИПНЫХ ПРЕССАХ.

1. Все движущиеся

части пресса должны быть окрашены

красным цветом и закрыты ограждениями

(при кратковременной демонстрации

работы узлов со снятыми ограждениями

необходимо находиться вне опасной

зоны).

2. На прессах

установлено двурукое включение,

исключающее травмирование рук, в случае

работы от педали необходимо ограждение

рабочей зоны, сблокированное с

электросхемой.

3. Механизмы

включения и торможения должны обеспечивать

полную безопасность работы пресса на

различных режимах работы.

ЛАБОРАТОРНАЯ

РАБОТА №1

ИЗУЧЕНИЕ

УСТРОЙСТВА И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ

ПАРАМЕТРОВ ДВУХСТОЕЧНОГО ОДНОКРИВОШИПНОГО

ПРЕССА

Продолжительность

работы – 4 часа.

Цель

работы: изучение устройства кривошипного

пресса простого действия; ознакомление

с методикой определения его технических

данных и основных параметров.

-

ОБОРУДОВАНИЕ,

ОСНАСТКА, ИНСТРУМЕНТ.

Кривошипный

пресс КД2124Е номинальным усилием 250 кН,

набор слесарного и измерительного

инструмента, тахометр, руководство по

эксплуатации прессов однокривошипных

открытых простого действия.

Прессы

однокривошипные открытые простого

действия предназначены для выполнения

различных операций холодной штамповки.

По конструкции они могут выполняться

наклоняемыми и ненаклоняемыми, с

передвижным столом и рогом.

В

наклоняемых кривошипных прессах наклон

станины используется для облегчения

удаления штампуемых изделий или отходов

в просвет между стойками. Прессы с

подвижным столом и рогом позволяют

производить штамповку деталей с

увеличенным размером по высоте, а также

применять штампы различной высоты. При

замене стола рогом на прессе можно

обрабатывать детали с замкнутым контуром.

При

оснащении прессов автоматическими

подачами (револьверными, клещевыми,

валковыми и др.) они могут использоваться

в автоматических и поточных линиях.

2.УСТРОЙСТВО

И РАБОТА ПРЕССА КД2124Е И ЕГО СОСТАВНЫХ

ЧАСТЕЙ

2.1

кинематическая

схема. Ввиду

простоты кинематической схемы, порядок

передачи усилия исполнительному органу

от вала электродвигателя не описывается.

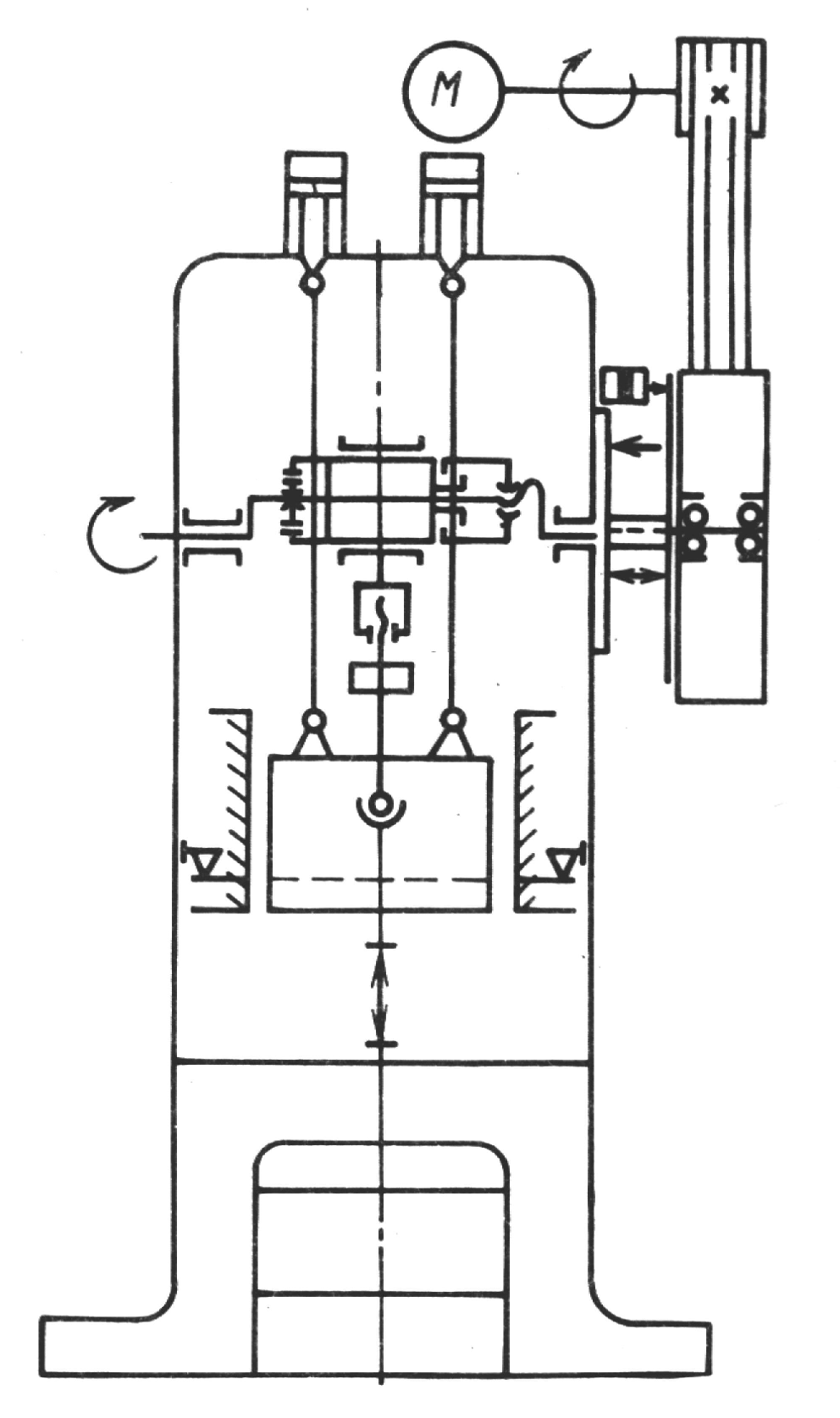

На рис. 1.1 представлена кинематическая

схема ненаклоняемого кривошипного

пресса с номинальным усилием Рн

=

250кН.

На

прессах усилием свыше 400 кН регулировка

межштампового пространства осуществляется

вращением винта с помощью храповика;

прессы усилием 160 кН и менее уравновешивателями

не оснащаются.

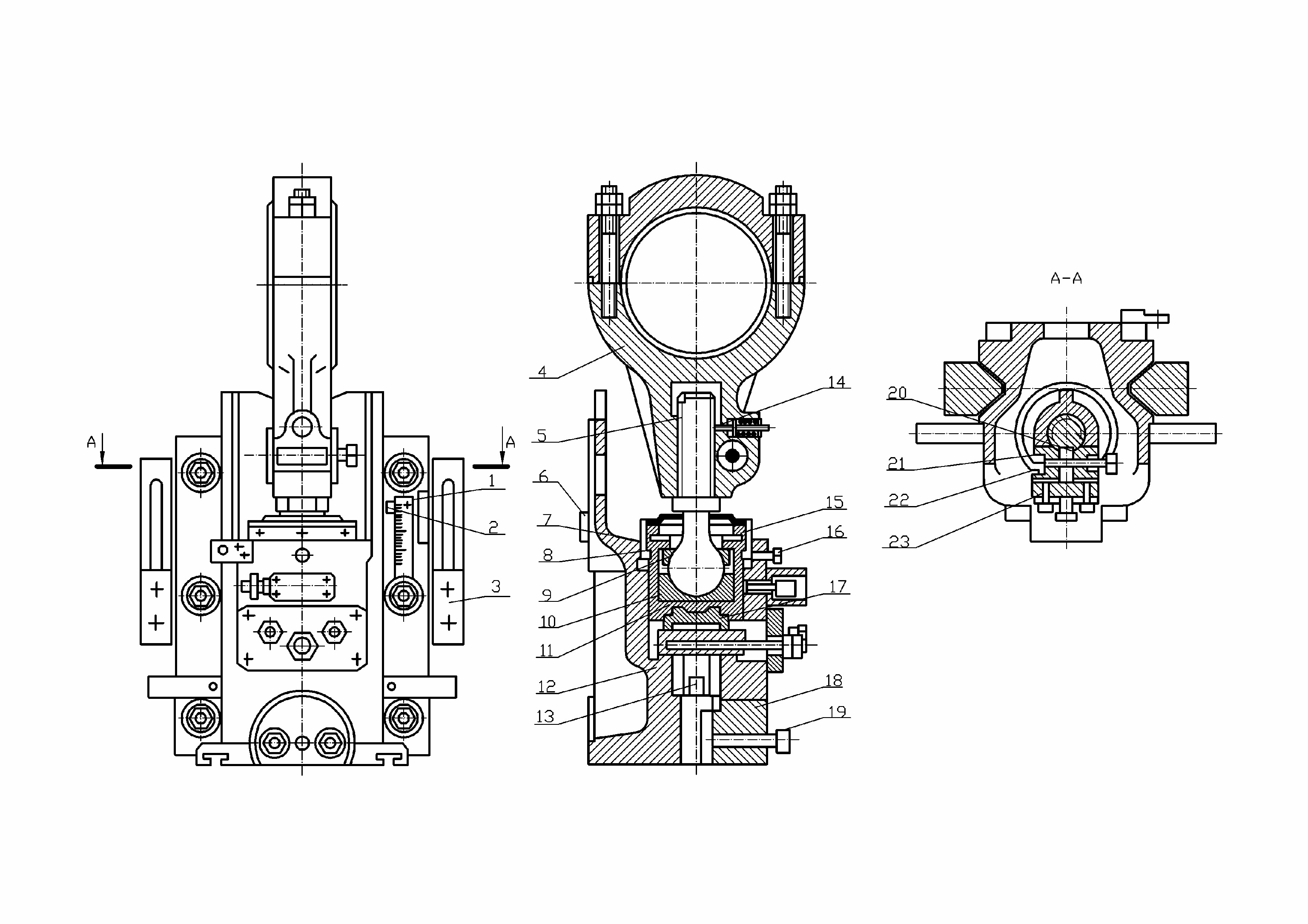

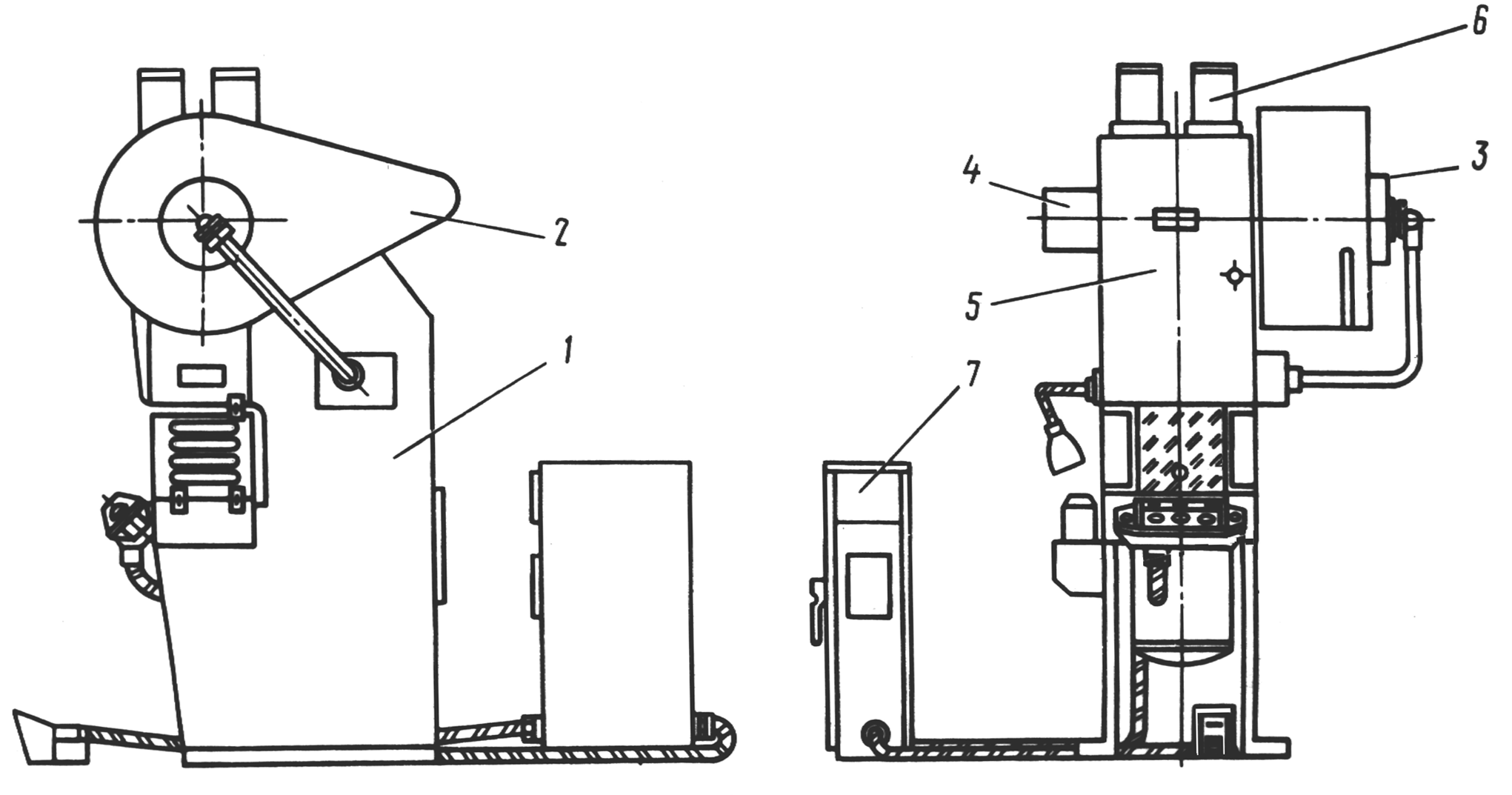

Пресс состоит из

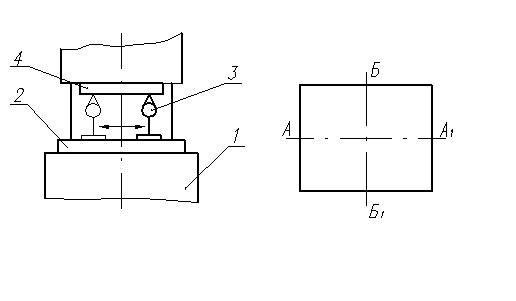

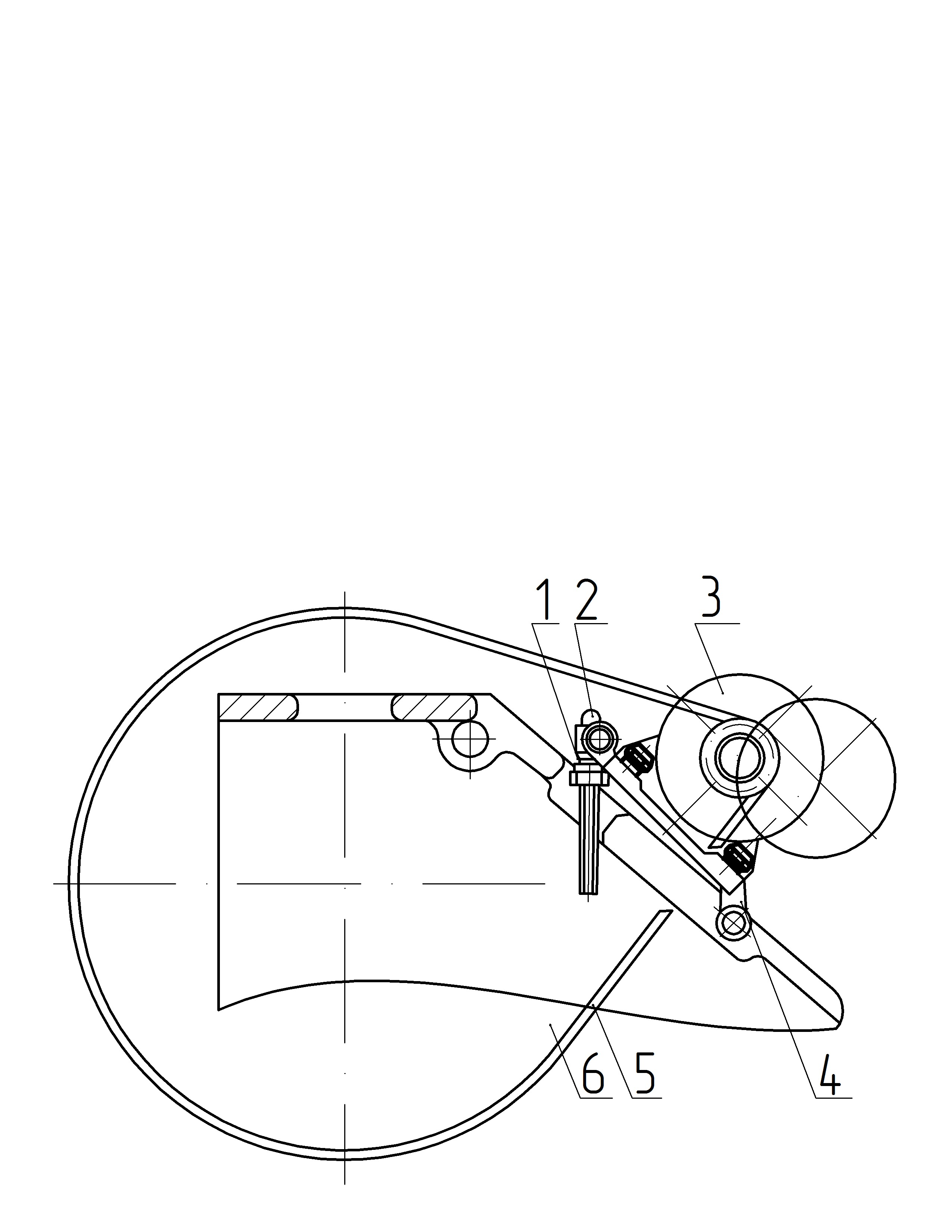

следующих основных узлов (рис. 1.2): станины

1, привода 2, муфты-тормоза 3, эксцентрикового

вала 4, ползуна 5, уравновешивателя 6,

электрооборудования 7.

Рис.

1.1

Кинематическая схема ненаклоняемого

пресса

Рис.

1.2 Общий вид ненаклоняемого пресса

2.2.Станина.

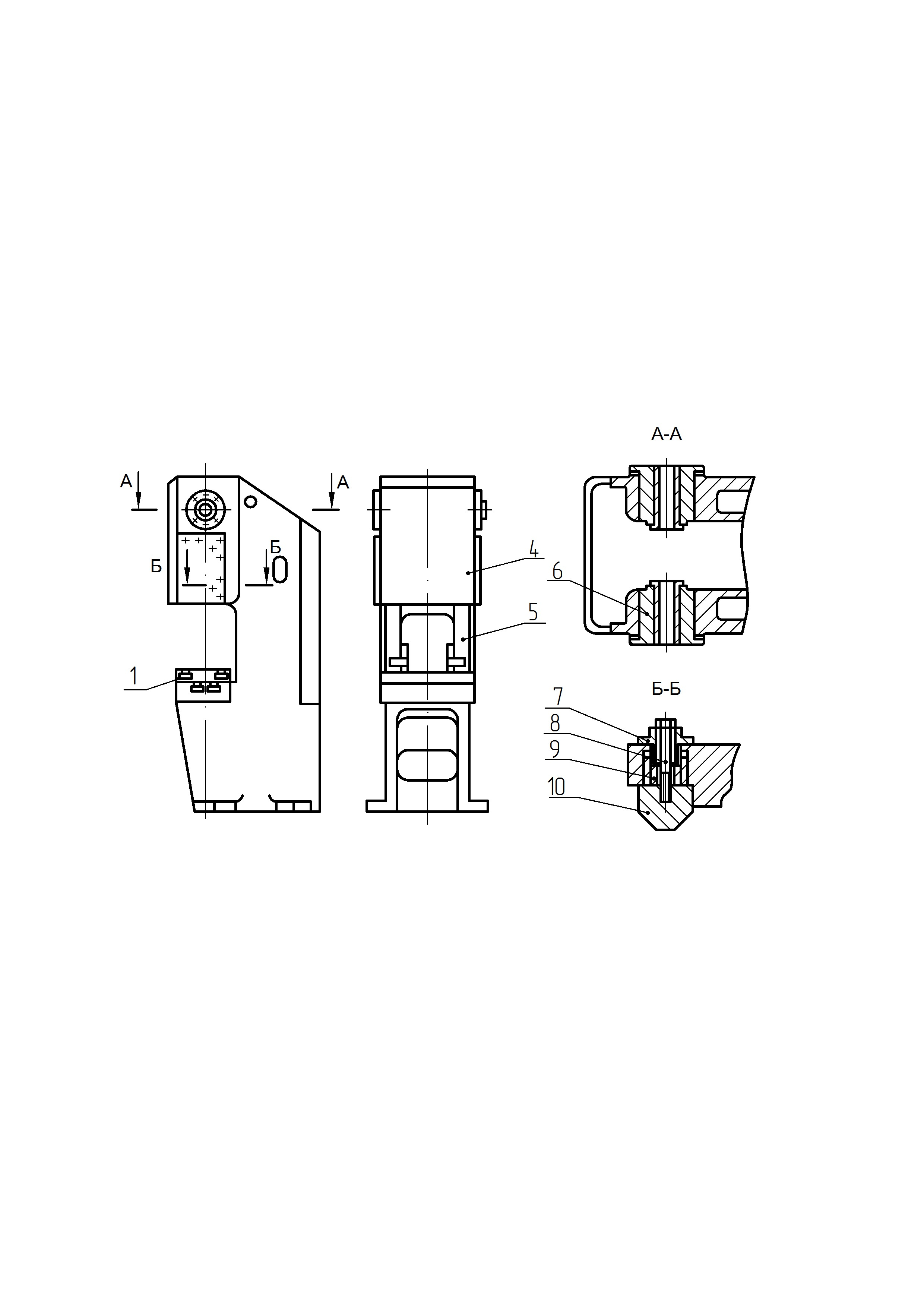

Станина

5 пресса (рис.1.3) чугунная, коробчатой

формы, воспринимает все усилия,

возникающие при штамповке.

В

верхней части станины в буксах

6

запрессованы бронзовые втулки,

служащие опорой для эксцентрикового

вала. С левой стороны имеется букса с

увеличенным диаметром для удобства

монтажа и демонтажа эксцентрикового

вала. Спереди на специально обработанных

местах станины крепятся призматические

направляющие ползуна, из которых левая

—

регулируемая. Регулировка осуществляется

винтами с помощью резьбового соединения

7, 8, 9. Передняя

часть станины закрыта дверкой

4. На

рабочей плоскости стола закреплена

подштамповая плита

1

с Т-образными пазами для крепления

штампов. Для работы «на провал» в

столе и плите предусмотрены отверстия,

в нижней части стола

имеются резьбовые

отверстия для крепления пневмоподушки.

2.3.

Привод

(рис.

1.4).

Привод

пресса осуществляется от электродвигателя

3

через клиноременную передачу

5

и маховик

6

к эксцентриковому валу. Электродвигатель

установлен на качающейся подмоторной

плите

4. Натяжение

ремней регулируется винтом

2

и гайкой

1.

Рис.

1.3 Станина ненаклоняемого пресса

Рис.

1.4

Привод пресса

2.4.

Установка муфты-тормоза.

Установка

состоит из нормализованной сборочной

единицы «муфта-тормоз» модели УВ3138,

воздухоподводящей головки и маховика,

опорами

которого являются радиальные

шарикоподшипники,

насаженные на втулку.

Втулка

устанавливается на эксцентриковый вал.

Муфта-тормоз,

жестко сблокированная многодисковая

фрикционная с пневматическим включением

(подробно рассматривается в лабораторной

работе №4).

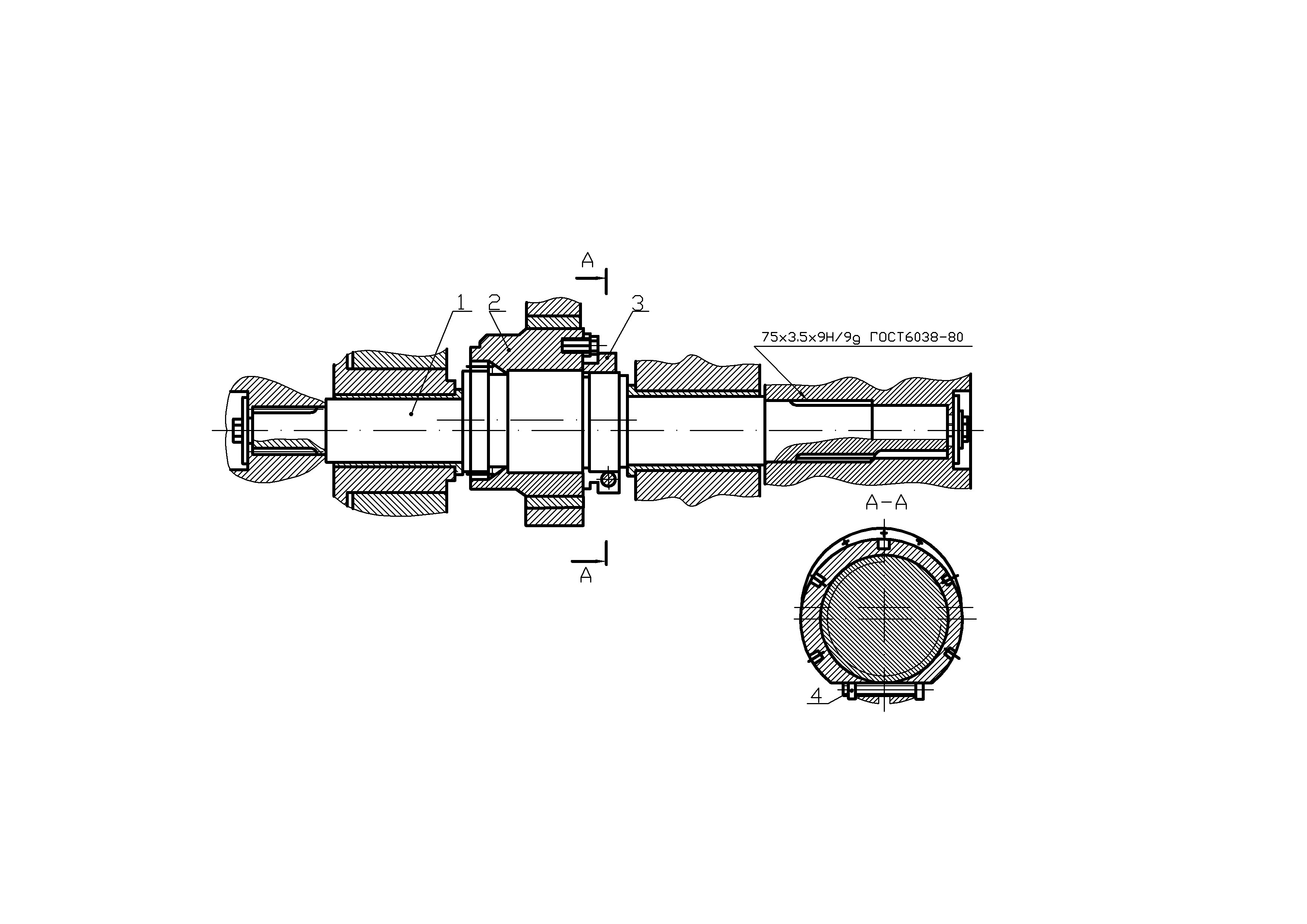

2.5

Эксцентриковый

вал.

Вал

состоит из собственно вала

1

(рис.

1.5) и

эксцентриковой втулки 2.

Рис.

1.5

Эксцентриковый вал

Регулировка

величины хода ползуна осуществляется

вращением эксцентриковой втулки,

которая входит в зацепление с валом

через зубчатое эвольвентное зацепление

и выводится из зацепления вращением

гайки

3.

После

установки необходимой величины хода

ползуна втулка вводится в зацепление

с эксцентриковым валом и стопорится

болтом

4. На

левый конец вала устанавливается

командоаппарат КД2324-45-001. Привод

автоматических подач осуществляется

через его втулку.

2.6.

Ползун.

Ползун

12

(рис. 1.6) является рабочим органом пресса,

к которому крепится верхняя часть

штампа. Он имеет коробчатую форму с

призматическими двухсторонними

направляющими и крепится к эксцентриковому

валу посредством регулировочного винта

5

и разъемного шатуна

4.

В

корпусе и крышке шатуна установлены

бронзовые вкладыши подшипника скольжения,

охватывающие эксцентриковую втулку.

Шаровая головка регулировочного винта

5

заключена между опорой

10

и верхним плавающим вкладышем

9.

Шаровая головка, опора и плавающий

вкладыш помещены в стакан

11.

После регулировки зазора в шаровом

соединении гайка

8,

ввернутая в стакан, стопорится шпонкой

15.

Опорой стакана служит срезная

предохранительная шайба

17,

рассчитанная на разрушение при перегрузке

пресса. При срезании предохранительной

шайбы необходимо приподнять шатун

с регулировочным винтом и стаканом,

вращая маховик пресса в режиме «Ручной

проворот», заменить предохранительную

шайбу, опустить шатун с регулировочным

винтом и стаканом в первоначальное

положение, затянуть гайку

7

и застопорить ее винтом

16.

Величина штампового

пространства регулируется вращением

за шестигранник регулировочного винта

с помощью гаечного ключа. Установленная

величина штампового пространства

фиксируется стопорными втулками

20 и

21, которые

стягиваются винтом

22. Нижний

предел регулировки ограничивается

фиксатором

14. Величина

регулировки определяется по линейке

1.В нижней

части ползуна имеются отверстия для

крепления верхней плиты штампа и

отверстие под ее хвостовик.

Хвостовик

крепится прижимом

18

посредством двух шпилек с гайками.

Отжимной винт

19

служит для отхода прижима при снятии

штампа. В пазу ползуна расположено

коромысло выталкивателя

13.

Регулируемые по высоте упоры

3

для коромысла закреплены на станине.

Стопорные

втулки

20

и

21

удерживаются от проворачивания винтами

23. На

ползуне закреплены кронштейны

6,

к которым крепятся уравновешиватели

ползуна.

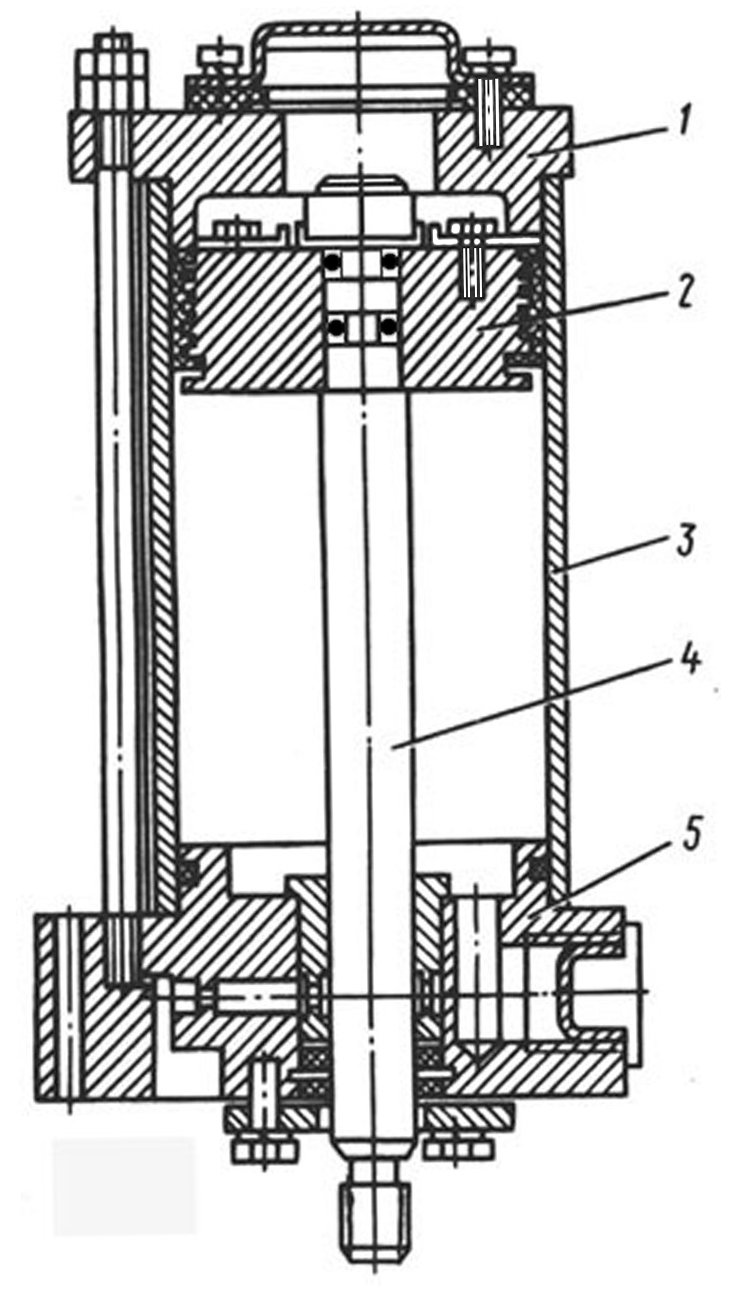

2.7.

Уравновешиватель.

Уравновешиватель

(рис.

1.7)

предназначен для уравновешивания веса

ползуна и верхней половины штампа;

он обеспечивает более плавную работу

пресса, т.к. выбирает зазоры в соединениях

и предотвращает произвольное опускание

ползуна в аварийных случаях (обрыв

регулировочного винта в шатуне или

шпилек крышки шатуна, а также несрабатывание

тормоза).

По

конструкции уравновешиватель представляет

собой пневматический цилиндр одностороннего

действия, установленный на станине.

Шток

4

с помощью оси соединен с кронштейном

ползуна. Сжатый воздух поступает в

пневмоцилиндр 3

из ресивера через отверстие в нижней

крышке

5. Поршень

2

постоянно тянет ползун вверх за шток

4. При

ходе вниз сжатый воздух вытесняется из

уравновешивателя в ресивер. Заливка

масла в полость поршня производится

через отверстие в верхней крышке

1.

Рис.

1.6 Ползун

Рис.

1.7 Уравновешиватель

3. Определение

основных параметров пресса

Параметры

и размеры открытых однокривошипных

прессов простого действия регламентирует

ГОСТ 9408-89. Основными параметрами и

размерами пресса являются: номинальное

усилие Рн,

ход ползуна S,

частота ходов ползуна n,

закрытая высота H,

размеры стола и ползуна, вылет станины,

величина регулировок хода ползуна и

закрытой высоты, толщина подштамповой

плиты, удельная масса Kм

и удельный расход электрической энергии

Kэ.

Номинальное

усилие

Pн

[кН], это такое наибольшее усилие, которое

может быть приложено к ползуну без

ущерба для прочности основных деталей

и узлов пресса в пределах номинального

н

угла поворота кривошипа. Номинальный

угол отсчитывается от положения

кривошипа, соответствующего крайней

нижней точке перемещения ползуна в

сторону противоположную вращению.

Величина

номинального угла зависит от типа пресса

и его конструкции (для однокривошипных

прессов простого действия

с односторонним приводом и нормальным

ходом рекомендуемый н=20).

Номинальный угол соответствует

номинальному недоходу, т.е. величине

пути ползуна до его крайнего положения,

на котором пресс развивает номинальное

усилие. Значения номинальных недоходов

Sн

приведены в ГОСТ 9408-89 (для кривошипного

пресса усилием 250 кН с нормальными

размерами стола при работе на непрерывных

ходах Sн=0,4

мм, одиночных – 0,8 мм).

Длина

хода ползуна

S

[мм] у кривошипных прессов – это путь,

который ползун проходит при повороте

кривошипа на 180.

Величина

перемещения S

ползуна для центрального кривошипно-ползунного

механизма определяется по формуле:

,

(1.1)

где R

– радиус кривошипа;

—

угол поворота кривошипа;

—

коэффициент шатуна, =R/L

(L

– длина шатуна).

Максимальный ход

ползуна для центрального кривошипно-ползунного

механизма равен двум радиусам кривошипа.

При

углах

в пределах до 30

обратная задача, т.е. нахождение угла

поворота кривошипа при заданном положении

ползуна, определяется из следующего

выражения:

,

(1.2)

где

.

Частота

ходов ползуна в минуту

n

[мин-1]

это величина, показывающая сколько раз

в минуту ползун совершает полный цикл

возвратно-поступательных движений.

Этот параметр зависит от номинального

числа оборотов электродвигателя и

передаточного отношения привода пресса.

Частота

ходов ползуна в минуту определяется

непосредственным измерением тахометром

числа оборотов главного вала (кривошипа)

или исходя из передаточного отношения

привода.

Передаточное

отношение привода в пределах u7,510

можно обеспечить используя одну

клиноременную передачу. Передаточное

отношение клиноременной передачи:

,

(1.3)

где nэд

– число оборотов электродвигателя в

минуту;

d2

– расчетный диаметр большего шкива

(маховика);

d1

– расчетный диаметр меньшего шкива;

— коэффициент упругого скольжения (при

нормальных рабочих нагрузках 0,010,02).

Расчетным

диаметром d

шкива является диаметр соответствующий

окружности расположения центров тяжести

поперечных сечений ремня.

Методика

замера расчетного диаметра шкива

приводится в литературе [3].

Ориентировочно

d

можно определить по формуле:

,

(1.4)

где

dн

– наружный диаметр шкива; h

– толщина ремня.

Закрытая

высота пресса

H

[мм] определяется расстоянием между

опорными поверхностями стола и ползуна

в его нижнем положении при минимальной

длине шатуна и максимальном ходе ползуна.

Эта характеристика указывает максимальную

высоту штампа, который может быть

установлен на прессе при работе с

максимальным ходом ползуна.

Если

на столе пресса установлена подштамповая

плита, то ее толщину необходимо вычесть

при измерении закрытой высоты. Толщина

подштамповой плиты также является одним

из параметров характеристики пресса и

указывается в его паспорте.

Размеры

стола и ползуна пресса

указываются слева направо по фронту и

спереди назад и служат для определения

габаритных размеров в плане штампов,

которые могут быть установлены на прессе

данного типоразмера.

Расстояние

от вертикальной оси ползуна до станины

пресса,

называемое также «вылетом ползуна»

является дополнительным параметром

характеристики конструкции прессов с

открытой станиной.

Кроме

перечисленных, имеются и другие уточняющие

параметры характеристики пресса. Сюда

следует отнести расстояние между

стойками станины пресса в свету,

расположение и размеры отверстий для

крепления штампов к ползуну и столу

пресса и др.

Удельная

масса пресса

определяется по формуле:

,

(1.5)

где

M

– масса пресса (без средств механизации

и автоматизации),кг;

Pн

– номинальное усилие пресса, кН;

F

– площадь стола, м2;

S

– ход ползуна наибольший, м;

H

– наибольшее расстояние между столом

и ползуном в его нижнем положении при

наибольшем ходе (закрытая высота пресса),

м.

Удельный

расход электроэнергии

Kэ

[Вт/(кН.мин-1)]

рассчитывается по формуле:

,

(1.6)

где N

– номинальная мощность электродвигателя

главного привода,Вт;

Pн

– номинальное усилие, кН;

n

– наибольшая частота ходов ползуна,

мин-1.

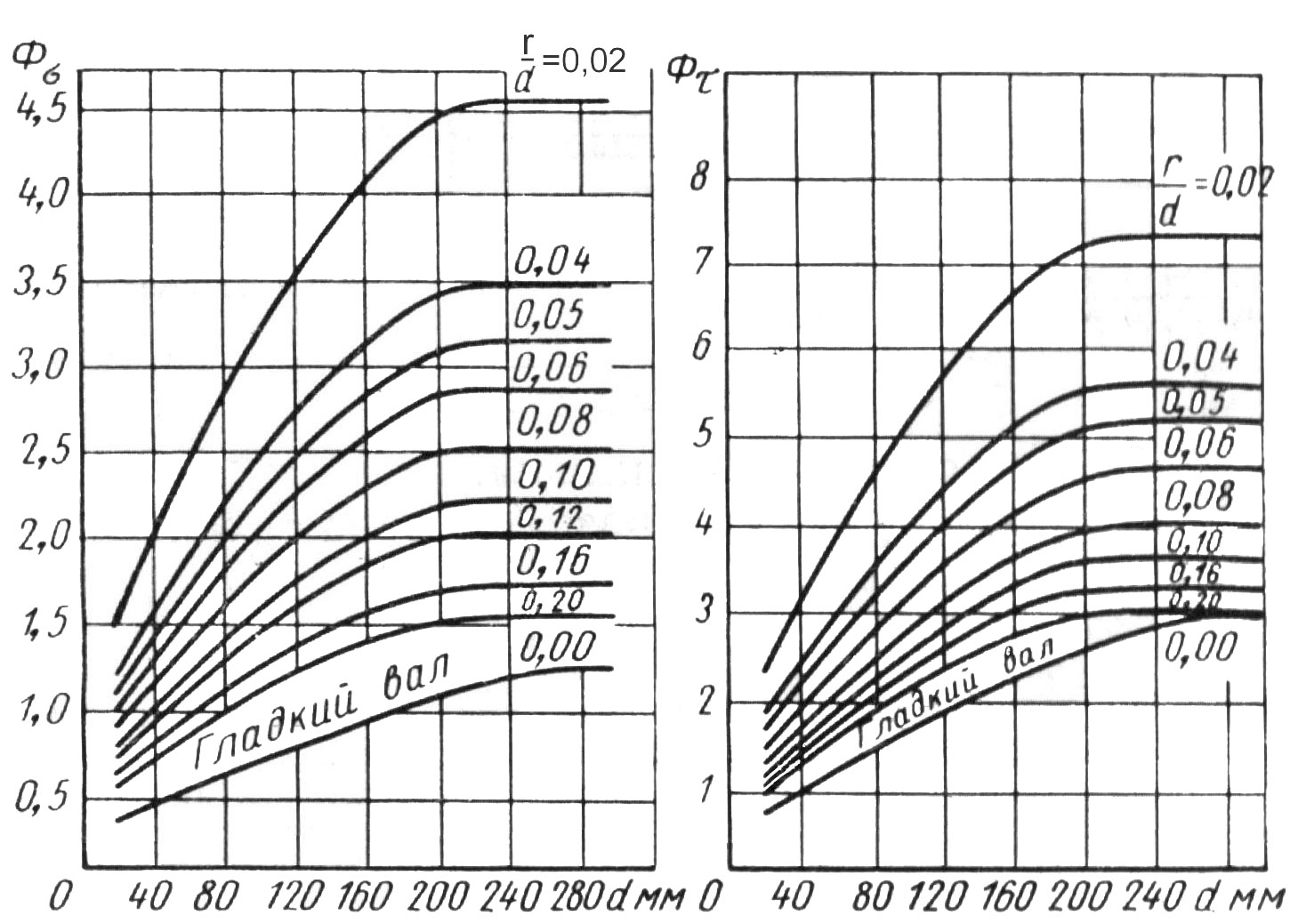

При

выборе пресса используется график

усилий на ползуне, допускаемых прочностью

главного вала. Расчет главного вала

производится на усталостную прочность

при совместном действии изгибающих и

вращающих моментов и поперечных сил.

При этом для вала эксцентрикового типа

с маховиком опасным является сечение

в месте галтельного перехода опорной

и шатунной шейки вала.

Величина

допускаемого усилия PD

[Н] на ползуне по прочности главного

вала определяется по формуле:

,

(1.7)

где d0

– диаметр опорной шейки вала, мм;

-1и

– предел выносливости материала при

изгибе с симметричным циклом нагружения

(для стали 45 улучшенной, -1и

=320 МПа);

n3

– коэффициент запаса (для универсальных

кривошипных прессов n3=1,3);

Kэ

– коэффициент эквивалентной нагрузки,

учитывающий число циклов нагружения

вала за расчетный срок службы (для

универсальных кривошипных прессов

Kэ0,8);

— длина опорной

шейки вала, мм;

Ф

— коэффициент, учитывающий влияние на

выносливость при изгибе размеров,

концентраторов напряжений, состояния

поверхности и материала вала;

Ф

— то же при кручении;

Ф

и Ф

определяются по графикам (рис. 1.8).

– приведенное

плечо сил, мм:

,

(1.8)

где

— приведенное плечо сил для идеального

(без учета сил трения) механизма, мм;

— приведенное плечо

сил трения, мм.

,

(1.9)

где R

– радиус кривошипа, мм;

—

угол поворота кривошипа, град;

— коэффициент

шатуна, определяемый при минимальной

длине L

шатуна.

,

(1.10)

где f

– коэффициент трения (при густой смазке

f=0,06

, жидкой — 0,04);

dA

– диаметр отверстия в верхней головке

шатуна, мм;

dB

– диаметр нижней головки шатуна, мм;

dO

– диаметр опорной шейки вала, мм.

При

нерегулируемом ходе эксцентриковая

втулка на шатунной шейке вала не

устанавливается; в этом случае dA

– диаметр шатунной шейки вала.

Рис.

1.8 Графики констант прочности Ф

и Ф

при изгибе и кручении для валов из стали

45.

4.

ВЫПОЛНЕНИЕ РАБОТЫ

4.1.

Снять ограждение маховика, включить

электродвигатель и измерить тахометром

число его оборотов. (На прессе согласно

паспорту устанавливается электродвигатель

типа 4АС100-6 или АОС 2-32-6 мощностью 2,6 и

2,7 кВт соответственно).

4.2.

Измерить диаметры ведущего и ведомого

шкива, толщину клинового ремня и,

используя формулы (1.3) и (1.4) рассчитать

частоту ходов ползуна в минуту.

4.3.

Завернуть регулировочный винт до упора;

провернуть маховик вручную, переместить

ползун в крайнее нижнее положение и

измерить закрытую высоту пресса и ход

ползуна. Определить радиус R

кривошипа (R=S/2).

4.4.

Замерить размеры в плане стола и ползуна,

вылет ползуна, расстояние между стойками

в свету, толщину подштамповой плиты.

4.5.

Вывернув регулировочный винт до отказа

(при этом срабатывает фиксатор нижнего

положения винта), измерить величину

регулировки закрытой высоты пресса.

4.6.

Рассчитать по формуле (1.5) удельную массу

Kм

и формуле (1.6) удельный расход электроэнергии

Kэ

пресса.

4.7.

Замерить размеры do,

lo,

L,

dA,

dB

необходимые для расчета главного вала

на усталостную прочность.

4.8.

Измерить радиус галтели r

в месте перехода от опорной к шатунной

шейке вала и по отношению

выбрать по рисунку коэффициенты Ф

и Ф.

4.9.

Провести расчет приведенного плеча сил

для максимального хода

по формулам (1.8, 1.9, 1.10). При этом в формулу

(1.9) угол

подставляется от 0 до 90

с интервалом 10.

4.10.

Рассчитать по формуле (1.7) усилие PD

на ползуне допускаемое прочностью

главного вала и построить график PD=f().

Для

облегчения расчетов составлена программа

VAL

с использованием математического пакета

MATHCAD.

4.11.

Для номинального недохода Sн=0,8

мм по формуле (1.2), приняв S=Sн

произвести расчет номинального н

угла поворота кривошипа.

4.12.

По графику PD=f()

определить величину PD

соответствующую н.

При этом должно выполняться условие:

PDPн,

что соответствует обеспечению прочности

главного вала.

4.13.

Заполнить таблицу 1.1 основных данных

пресса и составить отчет о проделанной

работе.

5.

Содержание отчета по работе

5.1.

Наименование и цель работы.

5.2.

Назначение пресса и краткое описание

его основных узлов.

5.3.

Кинематическая схема пресса.

5.4.

Расчетные формулы, основные данные и

результаты расчетов.

5.5.

Таблица основных параметров и размеров

пресса.

5.6.

График усилий на ползуне допускаемых

прочностью главного вала с проверкой

условия (см. п.4.12.).

5.7.

Эскиз главного вала с простановкой

размеров.

5.8.

Выводы о проделанной работе, в которых

необходимо проанализировать график

PD=f().

6.

Контрольные вопросы

6.1.

Назначение пресса.

6.2.

Работа пресса по кинематической схеме.

6.3.

Назначение, конструкция и работа основных

узлов пресса.

6.4.

Основные параметры кривошипного пресса.

6.5.

Как производится расчет главного вала

пресса на усталостную прочность?

Таблица

1.1 — Основные параметры и размеры пресса

|

Наименование параметров и размеров |

Единицы измерения |

Значение |

|

1.Номинальное 2.Ход наибольший, не менее

наименьший, не 3.Частота 4.Размеры слева – направо спереди – назад 5.Размеры слева – направо спереди – назад 6.Расстояние 7.Наибольшее 8.Величина 9.Расстояние 10.Толщина 11.Размеры диаметр глубина 12.Характеристика мощность частота вращения 13. слева – направо спереди – назад

высота над 14. 15. 16. |

кН мм мин-1 мм мм мм мм мм мм мм мм мм кВт мин-1 мм кг кг/(кН.м1,67) Вт/(кН.мин-1) |

250 |

ЛАБОРАТОРНАЯ

РАБОТА №2

ИЗМЕРЕНИЕ

ТОЧНОСТИ ОТКРЫТОГО ОДНОКРИВОШИПНОГО

ПРЕССА ПРОСТОГО ДЕЙСТВИЯ

Продолжительность

работы – 2 часа.

Цель работы:

ознакомление с методикой измерения

точности кривошипных прессов простого

действия и применяемыми для этого

средствами.

1.

ОБОРУДОВАНИЕ, ОСНАСТКА,

ИНСТРУМЕНТ.

Кривошипный

пресс простого действия КД2124Е номинальным

усилием 250 кН, линейки поверочные шипов

ШМ и ШД классов точности 0,1 и 2 по ГОСТ8025,

индикатор часового типа с ценой деления

0,01 мм по ГОСТ577, индикатор многооборотный

с ценой деления 0,001 по ГОСТ 9696, угольник

поверочный 900

типа УШ с широким основанием точности

0 по ГОСТ 3749, щупы класса точности 2 по

ГОСТ 682, оправка цилиндрическая (предельное

отклонение от

цилиндричности 0,002 мм на длине 100 мм, с

радиальным биением 0,003 мм и шероховатостью

цилиндрической поверхности

мкм),призматические

опоры по ГОСТ15961. Рекомендуемые средства

измерения обеспечивают заданную точность

измерения при проведении проверок

точности прессов.

-

ВЫПОЛНЕНИЕ

РАБОТЫ

Измерение

точности однокривошипных прессов

простого действия производится согласно

ГОСТ9408 – 89 при минимальных зазорах в

направляющих, обеспечивающих движение

ползуна. На основании сравнения

фактических значений измерений с

допускаемыми значениями делается

заключение о точности пресса. Нормы

точности должны соответствовать

значениям указанным в проверках 2.1…2.6.

Точность изготовления и сборки кривошипных

прессов влияет на точность отштампованных

изделий и стойкость штамповой оснастки.

Устанавливаются следующие методы

измерений и нормы геометрической

точности прессов.

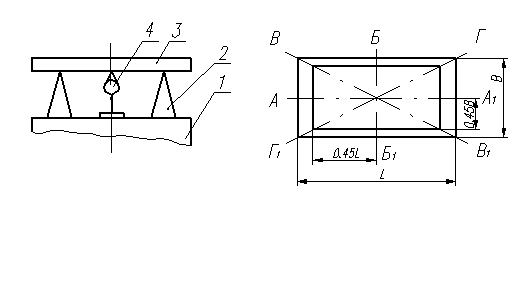

2.1. ПЛОСКОСТНОСТЬ

ПОВЕРХНОСТИ СТОЛА, ВЕРХНЕЙ И НИЖНЕЙ

ПОВЕРХНОСТИ ПОДШТАМПОВОЙ ПЛИТЫ И НИЖНЕЙ

ПОВЕРХНОСТИ ПОЛЗУНА

Допуск

плоскостности 0,06 на длине 1000 мм. Выпуклость

не допускается. Измерения плоскостности

нижней поверхности ползуна можно

производить до установки его на пресс.

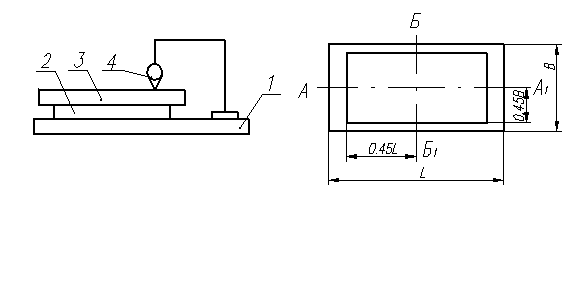

Измерения производятся в соответствии

со схемой указанной на рис. 2.1.

Рис. 2.1.

Схема измерения плоскостности поверхности

На

измеряемую поверхность 1 устанавливают

призматические опоры 2 равной высоты,

на которые кладут поверочную линейку

3. Под поверочную линейку помещают

индикатор 4 на специальной стойке так,

чтобы его измерительный наконечник

касался измерительной поверхности

линейки.

Измерения

проводят по диагональным (ВВ1

и ГГ1),

крайним продольным (АА1)

и поперечным (ББ1)

сечениям. Отклонение от плоскостности

не контролируют на расстоянии 0,05 длины

от края поверхности.

Отклонение

от плоскостности равно наибольшей

разности показаний индикатора.

Плоскостность

опорных поверхностей стола и ползуна

допускается измерять щупом. При проверке

с помощью щупа измеряется просвет между

поверочной гранью линейки и контролируемой

поверхностью по различным направлениям.

Поверхности длиной до 630 мм можно

контролировать с помощью поверочной

плиты ”на краску” (число пятен в квадрате

25х25 мм должно быть не менее 12).

2.2. ПАРАЛЛЕЛЬНОСТЬ

ВЕРХНЕЙ И НИЖНЕЙ ПОВЕРХНОСТЕЙ ПОДШТАМПОВОЙ

ПЛИТЫ

Допуск параллельности

0,05 на длине 1000мм.

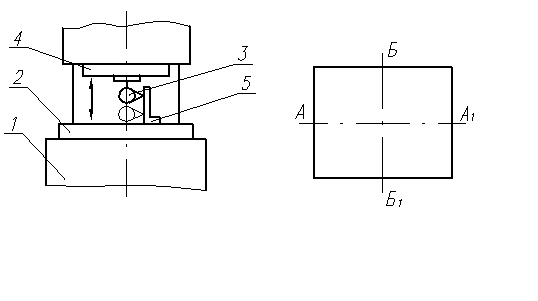

Измерения

проводят в соответствии со схемой,

указанной на рис. 2.2.

На

поверхность поверочной плиты 1

устанавливают подштамповую плиту 2 и

поверочную линейку 3. Индикатор 4 на

стойке устанавливается на поверочной

плите так, чтобы его измерительный

наконечник касался поверхности поверочной

линейки.

Измерения

проводят в направлениях АА1

и

ББ1.

Отклонение от параллельности равно

наибольшей разности показаний индикатора.

Рис. 2.2.

Схема измерения параллельности опорных

поверхностей подштамповой плиты

-

ПАРАЛЛЕЛЬНОСТЬ

НИЖНЕЙ ПОВЕРХНОСТИ ПОЛЗУНА ПОВЕРХНОСТИ

СТОЛА ИЛИ ВЕРХНЕЙ ПОВЕРХНОСТИ

ПОДШТАМПОВОЙ ПЛИТЫ

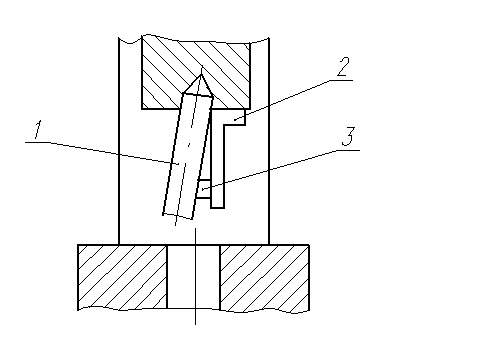

Измерения

проводят в соответствии со схемой

указанной на рис. 2.3.

Рис. 2.3.

Схема замера параллельности нижней

поверхности ползуна поверхности стола

На

поверхность стола или верхнюю поверхность

подштамповой плиты 1 кладут поверочную

линейку 2, на которую устанавливают на

стойке индикатор 3 так, чтобы его

измерительный наконечник касался нижней

поверхности ползуна 4.

Отклонение

от параллельности измеряют при наибольших

и наименьших расстояниях между столом

(подштамповой плитой) и ползуном в его

нижнем положении (или максимальной и

минимальной закрытой высоте пресса) в

двух взаимно перпендикулярных направлениях

АА1

и ББ1

в

четырех точках (по двум крайним точкам

в указанных направлениях).

Отклонение

от параллельности равно наибольшей

разности показаний индикатора. Допускаемые

отклонения параллельности нижней

поверхности ползуна опорной поверхности

стола (подштамповой плиты) приведены в

табл. 2.1. В направлении ББ1

отклонение в передней части ползуна

допускается только вниз.

Таблица

2.1 – Допуск параллельности

Размеры

в миллиметрах

|

Номинальное |

Допуск параллельности |

|

|

АА1 |

ББ1 |

|

|

До 630 630 Св. |

0,10 0,16 0,20 |

0,16 0,20 0,30 |

-

ПЕРПЕНДИКУЛЯРНОСТЬ

ХОДА ПОЛЗУНА К ПОВЕРХНОСТИ СТОЛА ИЛИ

ВЕРХНЕЙ ПОВЕРХНОСТИ ПОДШТАМПОВОЙ

ПЛИТЫ

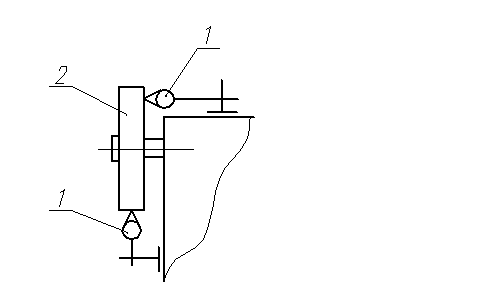

Измерения

проводят в соответствии со схемой,

указанной на рис. 2.4.

Рис.

2.4. Схема измерения перпендикулярности

хода ползуна к опорной поверхности

стола (подштамповой плиты)

На

поверхность стола 1 кладут поверочную

линейку 2, на которую устанавливают

угольник 5. Индикатор 3 крепят к ползуну

4 в любом месте так, чтобы его измерительный

наконечник касался измерительной

поверхности угольника.

Отклонение

от перпендикулярности измеряют при

крайних положениях ползуна и в среднем

положении регулировки хода в двух

взаимно перпендикулярных направлениях

АА1

и ББ1.

Отклонение

от перпендикулярности равно наибольшей

разности показаний индикатора на длине

хода ползуна. Перемещение ползуна

осуществляется вручную вращением

маховика при включении режима работы

пресса ”ручной проворот”. В таком

режиме происходит включение муфты при

отключенном электродвигателе. Допускаемые

отклонения перпендикулярности хода

ползуна к поверхности стола приведены

в табл. 2.2.

Таблица

2.2 – Допуск перпендикулярности

Размеры

в миллиметрах

|

Наибольший |

Допуск |

|||

|

До 160 |

Св.160 до |

Св. 630 до |

Св. 2500 |

|

|

До 63 Св. » »160 |

0,010 0,020 0,025 – |

– 0,020 0,030 – |

– – 0,040 0,050 |

– – 0,060 0,080 |

-

ПЕРПЕНДИКУЛЯРНОСТЬ

ОСИ ОТВЕРСТИЯ В ПОЛЗУНЕ ПОД ХВОСТОВИК

ШТАМПА К НИЖНЕЙ ПОВЕРХНОСТИ ПОЛЗУНА

Допуск

перпендикулярности 0,02 на длине 100 мм.

Измерения

проводят в соответствии со схемой

указанной на рис. 2.5.

В

отверстии ползуна для крепления

хвостовика штампа устанавливают

цилиндрическую оправку 1 и закрепляют

её прижимом. На нижнюю поверхность

ползуна 4 устанавливают поверочный

угольник 2 так, чтобы его измерительная

поверхность касалась образующей оправки.

Рис.

2.5. Схема замера перпендикулярности

оси отверстия в ползуне под хвостовик

к нижней поверхности ползуна

Зазор

между оправкой и измерительной

поверхностью угольника измеряют щупом

3. Измерения производят по всей длине

окружности оправки поворачивая угольник.

Отклонение от перпендикулярности равно

наибольшему зазору полученному при

измерении.

Измерение

не проводят на прессах, у которых

крепление хвостовика штампа осуществляется

с помощью самоустанавливающегося

элемента.

-

РАДИАЛЬНОЕ

И ТОРЦЕВОЕ БИЕНИЕ МАХОВИКА

Измерение

радиального и торцевого биения маховика

производится в соответствии со схемой

на рис. 2.6. Индикатор 1 устанавливают на

стойке так, чтобы его измерительный

наконечник касался поверхности обода

маховика 2 или его торцевой поверхности

на расстоянии 10 мм от образующей

поверхности обода.

Биение

определяют как наибольшую разность

показаний индикатора за один оборот

маховика. Измерения производятся при

выключенной муфте. Проверку не проводят,

если маховик динамически сбалансирован.

Допуски

биения маховика приведены в табл. 2.3.

Рис.

2.6. Схема измерения радиального и

торцевого биения маховика

Таблица

2.3 – Допуски биения маховика

Размеры

в миллиметрах

|

Диаметр маховика |

Допуск биения |

|

|

Радиального |

Торцевого |

|

|

До 1000 Св. |

0,10 0,16 |

0,20 0,30 |

Свидетельство

об измерении геометрической точности

кривошипного пресса оформляется в виде

таблицы. (см. табл. 2.4 )

Таблица

2.4 – Измерения геометрической точности

пресса

|

Что проверяется |

Отклонение, мм |

|

|

Допускаемое |

Фактическое |

|

|

Заключение о |

-

СОДЕРЖАНИЕ

ОТЧЕТА ПО РАБОТЕ

3.1.

Наименование и цель работы.

3.2.

Описание приборов и приспособлений,

применяемых при измерении точности

прессов.

-

Эскизы

методов замера. -

Таблица

свидетельства об измерении точности

пресса. -

Заключение

о точности и пригодности пресса к

эксплуатации.

4. КОНТРОЛЬНЫЕ

ВОПРОСЫ.

4.1.

С какой целью измеряется точность

кривошипных прессов?

4.2.

При каких зазорах в направляющих

производится измерения точности?

4.3. Как производится

измерения точности кривошипных прессов?

Привести схемы замеров.

ЛАБОРАТОРНАЯ

РАБОТА №3

ИССЛЕДОВАНИЕ

УПРУГОЙ ДЕФОРМАЦИИ СТАНИНЫ И ЖЕСТКОСТИ

ДВУХСТОЕЧНОГО ОДНОКРИВОШИПНОГО ПРЕССА

Продолжительность

работы – 2 часа.

Цель работы:

ознакомление с методикой определения

упругой деформации и жесткости открытых

кривошипных прессов, а также расчетом

на прочность их станин.

-

ОБОРУДОВАНИЕ,

ОСНАСТКА, ИНСТРУМЕНТ.

Однокривошипный

двухстоечный пресс простого действия

К2118 номинальным усилием 63 кН, гидравлический

нагружатель (пресс гидравлический ПГПР

усилием 40 кН), индикаторы часового типа

с ценой деления 0,01мм на стойках.

-

ОБЩИЕ

И ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Станина

кривошипного пресса является замыкающим

звеном, воспринимающим силовые факторы,

которые возникают во время выполнения

технологической операции. Она служит

базой для установки и крепления всех

узлов пресса.

Станины

открытых прессов имеют С– образную

форму, их штамповое пространство открыто

с трех сторон: спереди и с боков (в

направлении фронта пресса), что удобно

для обслуживания штамповой оснастки.

Станины бывают одностоечные и двухстоечные,

ненаклоняемые и наклоняемые.

Одностоечные

станины в сечении на уровне штампового

пространства имеют замкнутый контур

(коробчатый или двутавровый) или

разомкнутый с одной стороны, в двухстоечных

сечение состоит из двух элементов.

Наклоняемые

станины выполняются двухстоечными и

являются составными, т.е. имеют основание

и станину, имеющую возможность поворота.

Наклон станины осуществляется винтовым

механизмом на угол до 30,

при этом сброс готовых изделий и отходов

обеспечивается под действием собственного

веса по лотку.

Вопрос

жесткости для станин открытых прессов

имеет важное значение, т.к. упругая

деформация станины ведет к уменьшению

стойкости штамповой оснастки и снижению

качества штампуемых изделий.

Количественная

оценка жесткости упругого элемента

производится по формуле:

, [МН/м]

(3.1)

где

P–приложенная

нагрузка, МН;

–абсолютная

упругая деформация под нагрузкой, м

Величина, обратная

жесткости, называется податливостью:

, м/МН

(3.2)

При

известной жесткости каждого элемента

соединенных последовательно, жесткость

определяется:

(3.3)

Величина

общей упругой деформации пресса

складывается из упругой деформации

станины, кривошипно-ползунного механизма

и штампа. В начальный период нагружения

существенное влияние на деформацию

пресса оказывают местные упругие

деформации, определяемые качеством

обработки сопрягаемых деталей

(шероховатостью поверхности, отклонением

формы) и количеством сопрягающихся пар.

При дальнейшем увеличении нагрузки

преобладающими становятся общие упругие

деформации машины и зависимость их от

усилия близка к прямолинейной.

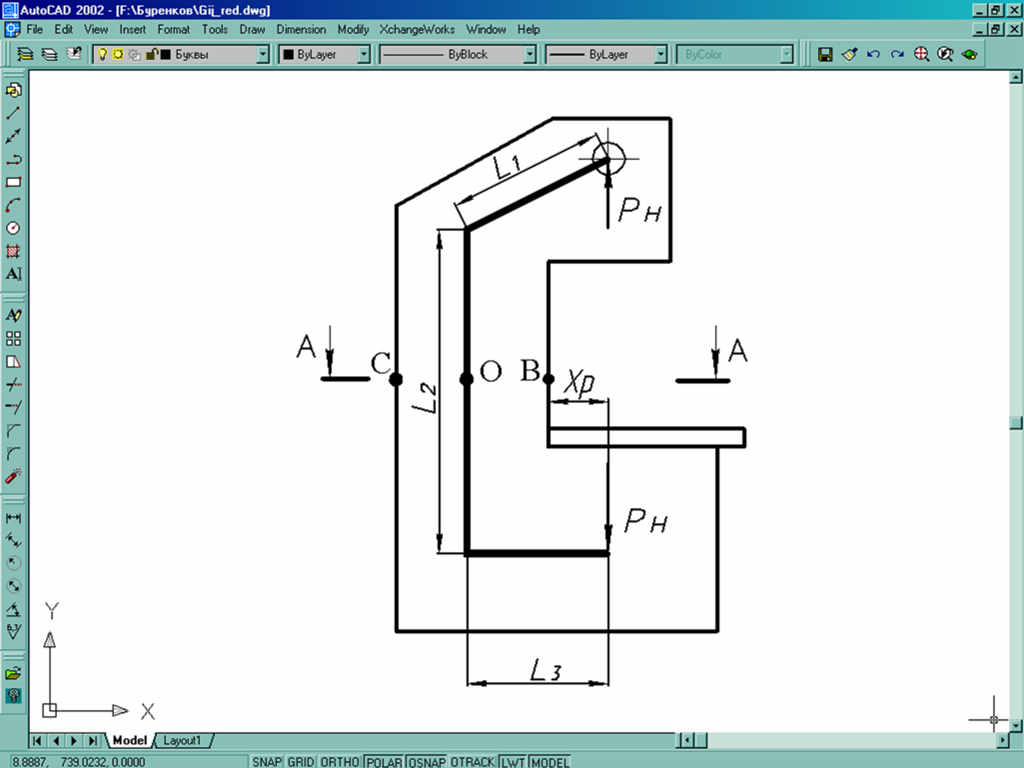

С

танина

двухстоечного открытого пресса

рассматривается в виде незамкнутой

рамы (рис. 3.1). При этом считают, что

расположение стержней рамы совпадает

с нейтральными осями сечений на

соответствующих участках станины. При

определении координат центров тяжести

сечений различных участков рамы

небольшими отклонениями от правильных

геометрических форм пренебрегают;

усилия, действующие на направляющие и

горизонтальные составляющие не учитывают.

Рис.

3.1. Расчетная схема станины открытого

типа и эпюры напряжений в стойках:

а – от растягивающей нагрузки, б – от

изгибающего момента, в – результирующая

эпюра напряжений.

Станина

открытого пресса при эксцентричном

приложении нагрузки испытывает кроме

деформации растяжения стоек и их изгиб.

Сечение станины на уровне штампового

пространства пресса считается наиболее

опасным.

Для

расчета на прочность необходимо

определить площадь сечения, его центр

тяжести и момент инерции относительно

центральной оси.

Центр тяжести

расчетного сечения определяется по

формуле:

,

мм

(3.4)

где

Fi

– площадь отдельных элементов сечения

станины;

xi

– координата центра тяжести отдельных

элементов сечения (расстояние от центра

тяжести до произвольной оси y);

F

– площадь расчетного сечения станины.

Момент

инерции сечения относительно центральной

оси yc

выражается как сумма моментов инерции

составляющих элементов относительно

этой оси:

, мм4

(3.5)

где

Iyi

– момент инерции составляющих элементов

относительно

собственных

центральных осей yi;

ai

– расстояние между осями yc

и yi

(

).

для

прямоугольных и треугольных элементов:

Напряжения

в расчетном сечении определяются по

формулам:

растяжения

от номинального усилия Pн:

, МПа

(3.6)

изгиба

от момента

(xp

– расстояние от линии действия Pн

до края сечения станины):

, МПа

(3.7)

где x

– расстояние от центральной оси yc

до сечения в котором определяются

напряжения изгиба.

При

изгибе крайние волокна, расположенные

на уровне точки В

(см. рис.3.1), испытывают деформацию

растяжения (расстояние x=xc),

на уровне точки С

– сжатия (x=H—xc).

Суммарные

напряжения растяжения (точка В):

, МПа

(3.8)

В точке

С

напряжения суммируются с учетом знака

(обычно напряжения сжатия превышают

напряжения растяжения):

, МПа

(3.9)

Эпюры

напряжений, действующих в стойках

станины открытого типа представлены

на рис.3.1. Расчетные напряжения в опасных

сечениях станины не должны превышать

допустимых: для чугунных литых станин

0,1в,

для стальных литых =(0,150,20)в,

стальных сварных =(0,20,3)в.

Малое

значение допустимых напряжений

гарантирует достаточную надежность и

долговечность работы станин.

-

Выполнение работы

-

Ознакомиться

с общими теоретическими сведениями,

а также расчетными зависимостями по

работе (п.2). -

Установить

индикаторные стойки с индикаторами

на столе пресса согласно рис. 3.2.

-

Рис.

3.2. Схема установки индикаторов для

измерения упругих деформаций пресса

(а), расчетная схема определения угловой

деформации станины (б)

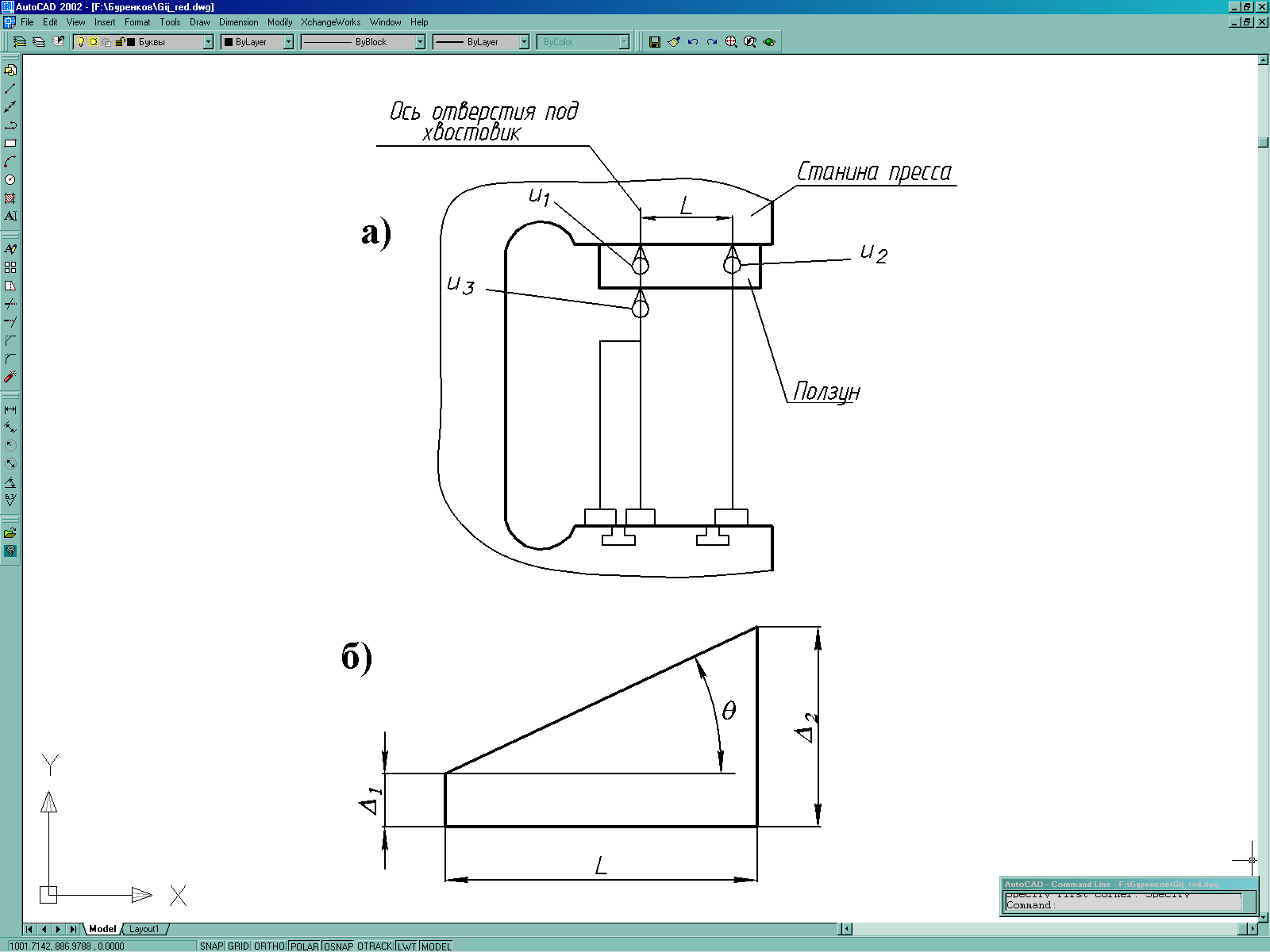

Индикатор

u1

предназначен для измерения упругой

деформации станины, u3

–пресса (его измерительный наконечник

касается ползуна). Индикаторы u1

и u3

устанавливаются в плоскости параллельной

фронту, проходящей через ось отверстия

в ползуне под хвостовик штампа. Разность

значений индикаторов u3

и u1

определяет деформацию кривошипно-ползунного

механизма пресса. Индикатором u2

измеряется деформация станины пресса

на расстоянии L

от индикатора u1,

он предназначен для определения угловой

деформации станины (L=75

мм).

-

Произвести

нагружение пресса гидравлическим

нагружателем усилием P

=5 кН. -

Определить

показания 1,

2,

3

индикаторов, соответствующие данному

усилию. -

Произвести

последующие нагружения усилиями через

каждые 5 кН до 30 кН и определить

соответствующие им показания индикаторов.

Результаты занести в таблицу 3.1. -

Рассчитать

упругую деформацию кривошипно-ползунного

механизма (КПМ) пресса, т.е. (3

– 1);

жесткость станины (

),

пресса (

)

и угловую деформацию станины (угол

поворота станины

)

для каждого значения. Результаты

вычислений занести в таблицу 3.1.

Таблица 3.1– Результаты

измерений и расчета жесткости

|

Нагрузка Р,кН |

Деформация, мм |

Жесткость, кН/мм (МН/м) |

Угол поворота станины , град |

||||

|

станины |

пресса |

КПМ |

станины |

пресса |

|||

|

1 |

2 |

Δ3 |

Δ3-Δ1 |

C1 |

C3 |

||

-

По

данным измерений и расчетов построить

графики изменения упругой деформации

станины, пресса и кривошипно-ползунного

механизма (в общих координатных осях),

а также угла поворота станины от

приложенного усилия, т.е. 1=f1(P);

3=f2(P);

3-1=

f3(P);

=

f(P); -

Произвести

измерения сечения станины на уровне

штампового пространства и выполнить

его эскиз. Измерить расстояние xp

от точки приложения усилия P

до края станины. -

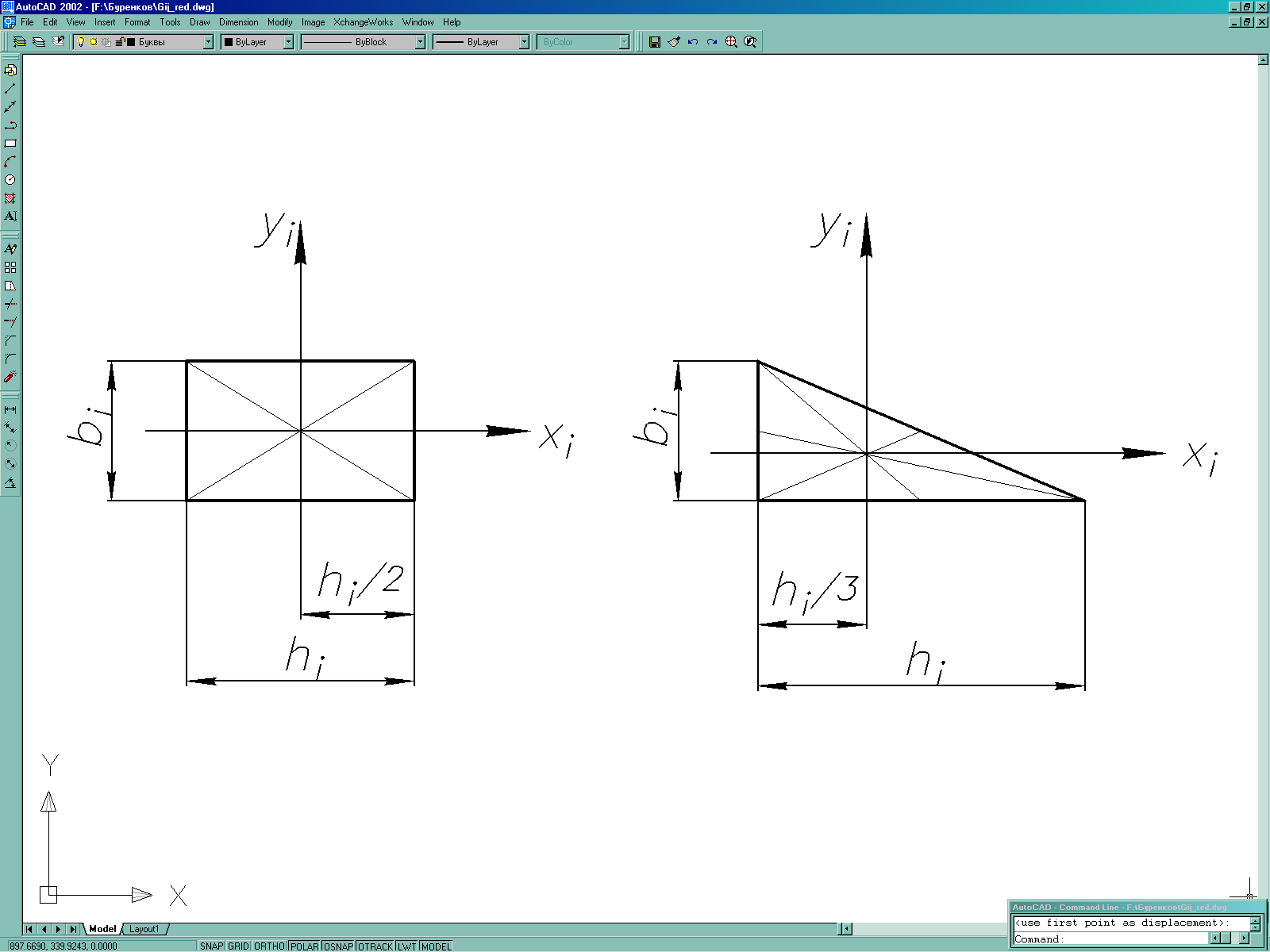

Расчетное

сечение разбить на простые элементы,

определить их размеры и координаты

центров тяжести. Данные занести в

таблицу 3.2.

3.10.

Найти положение центра тяжести сечения

станины по формуле (3.4).

3.11.

Pассчитать момент инерции сечения Iyc

относительно центральной оси yc

по формуле (3.5).

Таблица 3.2–Геометрические характеристики

расчетного сечения станины

|

№ элемента |

bi, мм |

hi, мм |

Fi, мм2 |

xi, мм |

Iyi, мм4 |

ai, мм |

Iyc, мм4 |

|

1 |

|||||||

|

2 |

|||||||

|

3 |

|||||||

|

n |

3.12.

Произвести расчет напряжения растяжения

p

по формуле (3.6), изгиба и

по формуле (3.7). По формулам (3.8) и (3.9)

определить результирующие нормальные

напряжения p,

сж

и сравнить их с допустимыми значениями.

Величину в

для литой станины из чугуна принять 200

МПа.

3.13.

Построить в масштабе эпюры р,

и,

рядом с эскизом расчетного сечения.

3.14. Составить отчет

о проделанной работе.

Метрический синтез рычажного механизма

На данном этапе необходимо поставить цель первого листа проекта:

На первом листе курсового проекта необходимо определить закон движения звена приведения.

Найти закон движения значит определить зависимость угловой скорости (omega_1) начального звена 1 как функцию обобщенной координаты.

(omega_1(varphi) = f(varphi))

Для выполнения поставленной цели необходимо прежде всего установить кинематические характеристики движения механизма, но это невозможно сделать, не зная всех длин звеньев механизма. Поэтому первым этапом проводится метрический синтез механизма.

Метрический синтез — нахождение всех неизвестных длин звеньев механизма по известным исходным данным.

Для более глубоко понимания рекомендуем ознакомиться с основными терминами, применяемыми при выполнении метрического синтеза.

Синтез кривошипно-ползунного механизма

Во всех сборниках наиболее распространенным является кривошипно-ползунный механизм. Этот механизм известен с III века нашей эры и человечество давно научилось его рассчитывать.

Кривошипно-ползунный механизм применяется для преобразования вращательного движения кривошипа 1 в возвратно-поступательное движение ползуна 3 или наоборот возвратно-поступательное движение ползуна во вращательное движение кривошипа.

Кривошипно-ползунный механизм

Метрический синтез может быть проведен по различным исходным данным, например:

- по средней скорости ползуна и частоте вращения коленчатого вала;

- по заданному ходу ползуна для центрального механизма;

- по двум заданным положениям кривошипа и соответствующему им перемещению ползуна;

- по ходу ползуна, длине кривошипа и углу давления в предельном положении;

- по ходу ползуна, смещению направляющей и коэффициенту изменения скорости ползуна.

Наиболее распространенный метод синтез по средней скорости и частоте вращения коленчатого вала. На сайте имеются онлайн-калькуляторы для синтеза кривошипно-ползунного механизма по любым исходным данным. Это удобно, если нет возможности воспользоваться компьютером.

Для проведения дальнейших расчетов рекомендуется применять математический комплекс Mathcad. Линейка Prime не так хорошо подходит для серьезных инженерных расчетов, как более ранние версии, включая 15. В них имеется возможность гибкой настройки графиков, подключения сторонних библиотек и много другое. Рекомендуемая версия — Mathcad 15.

На данной странице помещены mathcad-файлы с алгоритмом проведения метрического синтеза кривошипно-ползунного механизма, также имеется pdf-файл для удобства просмотра.

Рассмотрим принцип синтеза кривошипно-ползунного механизма по средней скорости ползуна и частоте вращения коленчатого вала.

- Средняя скорость представляет собой такую величину скорости, которую имел бы ползун, если бы двигался равномерно без замедления и остановок в мертвых точках.

- Частота вращения коленчатого вала показывает, какое количество оборотов совершает кривошип вокруг неподвижной оси в единицу времени.

-

За один полный оборот кривошипа ползун совершает двойной ход, т. е. перемещается от одной мертвой точки к другой, а потом возвращается обратно. Убедитесь сами:

Двойной ход поршня за один оборот коленчатого вала

- Следовательно, если найти время одного полного оборота, то можно связать среднюю скорость и ход ползуна. Время одного полного оборота — величина обратная частоте вращения коленчатого вала — период.

- Тогда, обозначит ход ползуна как H, период T, частоту вращения коленчатого вала — n, длина кривошипа — R:

Средняя скорость поршня:

$$V_{ср}=frac{2cdot H}{T}$$

Период:

$$T=frac{1}{n}$$

Тогда:

$$V_{ср}=2cdot Hcdot n$$

Откуда:

$$H=frac{V_{ср}}{2cdot n}$$

Учитывая, что ход поршня (если данный факт не очевиден — посмотрите анимацию выше, максимальный вылет, который может быть, обеспечивается за счет крайнего левого и правого положения кривошипа):

$$H=2cdot R$$

Длина кривошипа:

$$R=frac{V_{ср}}{4cdot n}$$

- Используя геометрические соотношения, связывающие длины шатуна и кривошипа, штока и кривошипа, находятся остальные длины звеньев.

Для синтеза кривошипно-ползунного механизма по двум положениям применяется метод проекций.

В качестве исходных данных имеем:

- угловую координату кривошипа в начальном положении (varphi_{1н});

- угловую координату кривошипа в конечном положении положении (varphi_{1к});

- перемещение ползуна (h_C);

- относительную внеосность (e);

- относительную длину шатуна (lambda_2);

Два положения механизма

Рассмотри схему и составим систему из 7 уравнений с 7 неизвестными. Обозначим:

- (l_1) — длина кривошипа;

- (l_2) — длина шатуна;

- (e) — относительная внеосность;

- (upsilon_1, upsilon_2) — углы давления, соответствующие двум заданным положениям, отсчитываемые от горизонтали Ох

Составим уравнения:

- Проекция точек механизма на ось Ох в начальном положении

$$l_1cdotcos(varphi_{1н})+l_2cdotcos(upsilon_1)=X_{C1}$$

Начальное положение. Проекция на ось Ох.

- Проекция точек механизма на ось Оy в начальном положении

$$l_1cdotsin(varphi_{1н})+l_2cdotsin(upsilon_1)=e$$

Начальное положение. Проекция на ось Оy.

- Проекция точек механизма на ось Ох в конечном положении

$$l_1cdotcos(varphi_{1к})+l_2cdotcos(upsilon_2)=X_{C2}$$

Конечное положение. Проекция на ось Ох.

- Проекция точек механизма на ось Оy в конечном положении

$$l_1cdotsin(varphi_{1к})+l_2cdotsin(upsilon_2)=e$$

Конечное положение. Проекция на ось Оy.

- Связь длины шатуна и длины кривошипа

$$l_2=lambda_2cdot l_1$$

- Связь внеосности и длины кривошипа

$$e=lambda_2cdot l_1$$

- Ход ползуна по определению

$$h_C=X_{C1}-X_{C2}$$

Решая систему уравнений:

$$begin{equation*}

begin{cases}

l_1cdotcos(varphi_{1н})+l_2cdotcos(upsilon_1)=X_{C1},

\

l_1cdotsin(varphi_{1н})+l_2cdotsin(upsilon_1)=e,

\

l_1cdotcos(varphi_{1к})+l_2cdotcos(upsilon_2)=X_{C2},

\

l_1cdotsin(varphi_{1к})+l_2cdotsin(upsilon_2)=e,

\

l_2=lambda_2cdot l_1,

\

e=lambda_2cdot l_1,

\

h_C=X_{C1}-X_{C2},

end{cases}

end{equation*}$$

находим все неизвестные величины:

$$l_1; l_2; upsilon_1; upsilon_2; e; X_{C1}; X_{C2}$$

Метрический синтез для других механизмов проводится аналогично методом проекций. Для удобства расчета калькуляторы созданы в среде Mathcad, их можно найти на странице.

Полный ход — ползун

Cтраница 1

Полный ход ползуна ( вверх или вниз) равен удвоенному радиусу кривошипа. Каждому углу поворота кривошипного вала соответствуют определенное положение ползуна и определенная его скорость. Скорость ползуна в крайних точках ( внизу и вверху) равна нулю, так как в этих точках происходит перемена направления движения.

[1]

Полный ход ползуна назначают в зависимости от выполняемого технологического процесса и своевременности срабатывания вспомогательных механизмов.

[3]

Полный ход ползуна в одном направлении равен 26, где Ь — длина шатуна.

[4]

Величина полного хода ползуна — это расстояние между в.м.т. и н.м.т. Время, необходимое для хода ползуна вниз и обратно ( вверх), называют временем двойного хода ползуна.

[5]

Величину полного хода ползуна Smax кривошипных прессов для вытяжки определяют исходя из удобства установки заготовки и удаления готовой детали примерно в 2 — 3 больше глубины вытяжки. Такое же правило следует соблюдать и при задании Smax для операции гибки. При вырубке — пробивке необходимо обеспечить съем металла — деталей или отхода — с пуансона, поэтому достаточно, — чтобы Smax превышал на 5 — 10 мм зазор между съемником и матрицей.

[6]

Во время полного хода ползуна пресса ( вниз и вверх) благодаря кулачку замыкается электрическая цепь.

[7]

Исходными величинами для определения текущих значений кинематических параметров ползуна являются: полный ход ползуна So, радиус кривошипа R const, длина шатуна L const, угловая скорость вращения кривошипа со и одна независимая переменная — угол а поворота кривошипа.

[9]

Если это условие не выполняется, следует принять машину с меньшей частотой ходов ползуна или меньшим полным ходом ползуна.

[10]

Давление масла перед датчиком от 8 до 12 кгс / см1; диапазон изменения командного давления, соответствующий полному ходу ползуна, 3 9 0 2 кгс / см2; пределы настройки нижнего значения командного давления от 0 5 до 3 6 кгс / см2; пределы настройки верхнего значения командного давления от 4 4 до 7 5 кгс / см2; зона нечувствительности датчика 0 1 мм перемещения ползуна.

[12]

Как видим, средние скорости за отдельные равные промежутки времени значительно отличаются друг от друга и от средней скорости за полный ход ползуна.

[13]

Для доступа к натяжному устройству между стеллажами, установленными в ряд, должны быть оставлены проходы не менее 400 — 500 мм. Полный ход ползуна в направляющих должен быть от 100 до 250 мм в зависимости от длины трассы грузовых цепей.

[15]

Страницы:

1

2

.

A звено кривошипно-ползункового механизма представляет собой четырехзвенный механизм с тремя поворотными шарнирами и одним призматический, или скользящий, шарнирный. Вращение кривошипа приводит в движение линейное движение ползуна, или расширение газов против скользящего поршня в цилиндре может управлять вращением кривошипа.

Есть два типа кривошипов: рядные и смещенные.

- Рядный: ползунок продольного кривошипа расположен так, чтобы линия хода шарнирного соединения ползуна проходила через базовое соединение кривошипа. Это создает симметричное движение ползунка вперед и назад при вращении кривошипа.

- Смещение: если линия хода шарнирного соединения ползуна не проходит через базовый шарнир кривошипа, движение ползуна не происходит. симметричный. Он движется в одном направлении быстрее, чем в другом. Это называется механизмом быстрого возврата.

Существует также два метода разработки каждого типа: графический и аналитический.

Содержание

- 1 Кинематика линейного слайдера- кривошип

- 1.1 Конструкция

- 1.2 Графический подход

- 1.3 Аналитический подход

- 2 Конструкция кривошипа со смещением ползунка

- 2.1 Аналитический подход

- 3 Инверсия ползунка-кривошипа

- 4 Галерея

- 5 См. Также

- 6 Ссылки

- 7 Внешние ссылки

Кинематика линейного кривошипа

Смещение конца шатуна приблизительно пропорционально косинусу угол поворота кривошипа, когда он измеряется от верхней мертвой точки (ВМТ). Таким образом, возвратно-поступательное движение, создаваемое устойчиво вращающимся кривошипом и шатуном, приблизительно равно простому гармоническому движению :

- x = r cos α + l { displaystyle x = r cos alpha + l}

где x — расстояние конца шатуна от оси кривошипа, l — длина шатуна, r — длина кривошипа, а α — угол шатуна, измеренный от верхней мертвой точки (ВМТ). Технически возвратно-поступательное движение шатуна отличается от синусоидального движения из-за изменения угла шатуна во время цикла, правильное движение, задаваемое уравнениями движения поршня, составляет:

- Икс знак равно р соз α + l 2 — р 2 грех 2 α { Displaystyle х = г соз альфа + { sqrt {l ^ {2} -r ^ {2} sin ^ {2 } alpha}}}

Пока шатун намного длиннее кривошипа l>>r { displaystyle l>>r}

механическое преимущество кривошипа, Соотношение между усилием на шатуне и крутящим моментом на валу изменяется на протяжении цикла кривошипа. Соотношение между tw о приблизительно:

- τ = F r грех (α + β) { displaystyle tau = Fr sin ( alpha + beta) ,}

где τ { displaystyle tau ,}

- x ′ = (- r sin α — r 2 sin α cos α l 2 — r 2 sin 2 α) d α dt { displaystyle x’ = (- r sin alpha — { frac {r ^ {2} sin alpha cos alpha} { sqrt {l ^ {2} -r ^ {2} sin ^ {2} alpha}}}) { frac {d alpha} {dt}}}

Например, для длины штока 6 дюймов и радиуса кривошипа 2 дюйма численное решение приведенного выше уравнения определяет, что минимумы скорости (максимальная скорость движения вниз) находятся под углом поворота кривошипа 73,17615 ° после ВМТ. Затем, используя закон синусоидального треугольника , было обнаружено, что угол поворота кривошипа относительно шатуна составляет 88,21738 °, а угол шатуна составляет 18,60647 ° от вертикали (см. уравнения движения поршня # Пример ).

Когда кривошип приводится в движение шатун, проблема возникает, когда кривошип находится в верхней мертвой точке (0 °) или нижней мертвой точке (180 °). В этих точках цикла кривошипа сила на шатуне не вызывает крутящего момента на кривошипе. Следовательно, если кривошип неподвижен и оказывается в одной из этих двух точек, он не может быть запущен с помощью шатуна. По этой причине в паровозах, колеса которых приводятся в движение кривошипами, шатуны прикреплены к колесам в точках, разделенных некоторым углом, так что независимо от положения колес при запуске двигателя, по крайней мере, один шатун сможет приложить крутящий момент для запуска поезда.

Конструкция

Линейный ползун кривошипа ориентирован таким образом, чтобы точка поворота кривошипа совпадала с осью линейного перемещения. Следящий рычаг, который является звеном, соединяющим кривошип с ползуном, соединяется со штифтом в центре скользящего объекта. Считается, что этот штифт находится на оси линейного перемещения. Следовательно, чтобы считаться линейным ползуном кривошипа, точка поворота рычага кривошипа должна находиться на одной линии с этой точкой штифта. Ход ((ΔR 4)max) линейного ползуна кривошипа определяется как максимальное линейное расстояние, которое ползун может пройти между двумя крайними точками своего движения. линейный ползун кривошипа, движение кривошипа и ведомых звеньев симметрично относительно оси скольжения . Это означает, что угол поворота кривошипа, необходимый для выполнения прямого хода, эквивалентен углу, необходимому для выполнить обратный ход. По этой причине рядный кривошипно-ползунковый механизм производит сбалансированное движение. Это сбалансированное движение подразумевает и другие идеи. Предполагая, что кривошипно-шатунный рычаг приводится в движение с постоянной скоростью, время время, необходимое для выполнения прямого хода, равно времени, необходимому для выполнения обратного хода.

Графический подход

графический метод проектирования линейного слайдера — Кривошипный механизм предполагает использование нарисованных от руки или компьютеризированных диаграмм. Эти диаграммы нарисованы в масштабе для облегчения оценки и успешного дизайн. Базовая тригонометрия, практика анализа взаимосвязи между треугольными элементами для определения любых неизвестных значений, может использоваться с графическим компасом и транспортиром рядом с этими диаграммами. для определения необходимого хода или длины звеньев.

Когда необходимо рассчитать ход механизма, сначала определите уровень земли для указанного кривошипно-ползункового механизма. Этот уровень земли является осью, на которой расположены как точка поворота шатуна, так и штифт ползуна. Нарисуйте точку поворота шатуна в любом месте на этом уровне земли. После того, как положения штифтов установлены правильно, установите графический компас на заданную длину звена шатуна. Поместив точку компаса в точку поворота кривошипа, поверните циркуль так, чтобы образовался круг с радиусом, равным длине шатуна. Этот недавно нарисованный круг представляет возможное движение шатуна. Далее нарисуйте две модели механизма. Эти модели будут ориентированы таким образом, чтобы отображались оба крайних положения ползунка. После того, как нарисованы обе диаграммы, линейное расстояние между втянутым ползунком и выдвинутым ползунком можно легко измерить, чтобы определить ход шатуна ползуна.

Втянутое положение ползуна определяется дальнейшей графической оценкой. Теперь, когда путь кривошипа найден, нарисуйте рычаг ползуна кривошипа в положение, которое помещает его как можно дальше от ползуна. После рисования шатун должен совпадать с первоначально нарисованной осью уровня земли. Затем из свободной точки на шатуне нарисуйте ведомое звено, используя его измеренную или заданную длину. Нарисуйте эту длину, совпадающую с осью уровня земли, но в направлении к ползунку. Несвязанный конец толкателя теперь будет в полностью втянутом положении ползуна. Далее необходимо определить выдвинутое положение ползунка. От точки поворота шатуна нарисуйте новый шатун, совпадающий с осью уровня земли, но в положении, наиболее близком к ползуну. В этом положении новый шатун должен располагаться под углом 180 градусов от втянутого шатуна. Затем нарисуйте ссылку читателя заданной длины таким же образом, как упоминалось ранее. Отцепленная точка нового ведомого теперь будет в полностью выдвинутом положении ползунка.

Теперь должны быть известны как задвинутое, так и выдвинутое положение ползунка. С помощью измерительной линейки измерьте расстояние между этими двумя точками. Это расстояние будет ходом механизма, (ΔR 4)max.

Аналитический подход

Для аналитического проектирования кривошипа линейного ползуна и достижения желаемого хода соответствующие длины двух звеньев, кривошипа и ведомый, необходимо определить. В этом случае плечо кривошипа будет обозначаться как L 2, а ведомое звено будет обозначено как L 3. кривошипно-ползунковые механизмы, ход в два раза превышает длину плеча кривошипа. Таким образом, по ходу можно определить длину плеча кривошипа. Это соотношение представлено как:

- L2= (ΔR 4)max ÷ 2

После нахождения L 2 можно определить длину толкателя (L 3). Однако, поскольку ход механизма зависит только от кривошипа длина плеча, длина ведомого звена несколько незначительна. Как правило, длина ведомого звена должна быть как минимум в 3 раза больше длины плеча кривошипа. Это связано с часто нежелательным повышенным ускорением выход или выход соединительного плеча.

Конструкция кривошипно-кривошипно-шатунного механизма со смещением

Аналитический подход

Аналитический метод для разработки механизма смещения кривошипно-шатунного механизма представляет собой процесс, с помощью которого треугольник Геометрия оценивается для определения общих соотношений между определенными длинами, расстояниями и углами. Эти обобщенные зависимости отображаются в форме 3 уравнений и могут использоваться для определения неизвестных значений практически для любого смещения ползунка-кривошипа. Эти уравнения выражают длины звеньев L 1, L 2 и L 3 как функцию хода (ΔR 4)max, угол дисбаланса β и угол произвольной линии M, θ M. Произвольная линия M — это уникальная для дизайнера линия, которая проходит через точку поворота кривошипа и крайнее втянутое положение ползуна. 3 уравнения следующие:

- L1= (ΔR 4)max × [(sin (θ M) sin (θ M — β)) / sin ( β)]

- L2= (ΔR 4)max × [(sin (θ M) — sin (θ M — β)) / 2sin (β) ]

- L3= (ΔR 4)max × [(sin (θ M) + sin (θ M — β)) / 2sin (β)]

С помощью этих соотношений можно рассчитать длину 3 звеньев и определить любые связанные неизвестные значения.

Инверсия ползунка и кривошипа

Инверсия цепи ползунок-кривошип возникает, когда шатун, или муфта, рычажного механизма ползунка-кривошип становится звеном заземления, поэтому ползунок соединяется непосредственно к рукоятке. Этот перевернутый ползунок-кривошип представляет собой рычажный механизм ползунка-кривошип, который часто используется для приведения в действие шарнирного соединения в строительном оборудовании, таком как кран или обратная лопата, а также для открытия и закрытия распашных ворот или дверей.

Кривошип-ползун — это четырехзвенный рычажный механизм, который имеет вращающийся кривошип, соединенный с ползуном, который перемещается по прямой линии. Этот механизм состоит из трех важных частей: кривошипа, который представляет собой вращающийся диск, ползунка, который скользит внутри трубки, и шатуна, который соединяет части вместе. Когда ползунок перемещается вправо, шатун толкает колесо по кругу на первые 180 градусов вращения колеса. Когда ползун начинает двигаться обратно в трубку, шатун тянет колесо, чтобы завершить вращение.

Различные механизмы фиксации разных звеньев кривошипной цепи ползуна следующие:

- Первая инверсия

Эта инверсия получается, когда звено 1 (заземляющее тело) зафиксировано. Применение- Поршневой двигатель, Поршневой компрессор и т. Д.

- Вторая инверсия

Эта инверсия достигается, когда звено 2 (кривошип) зафиксировано. Применение — механизм быстрого возврата Whitworth, роторный двигатель и т. Д.

- Третья инверсия

Эта инверсия достигается, когда звено 3 (шатун ) зафиксировано. Применение — кривошипно-шатунный механизм, качающийся двигатель и т. Д.,

- Четвертая инверсия

Эта инверсия получается, когда звено 4 (ползунок) зафиксировано. Применение- Ручной насос, маятниковый насос или двигатель Bull и т. Д.

Галерея

Генератор кулис-слайдера функции Log (u) для 1 < u < 10.

Генератор функции «ползунок-коромысло» функции Tan (u) для 0 < u < 45°.

Кривошипно-шатунный механизм в перевернутом положении.

Пространственный кривошипно-ползунковый механизм

См. Также

Ссылки

Внешние ссылки

Пример решения задачи: Аналитическая кинематика кривошипно-ползунного механизма (содержит три этапа)

Контрольная работа по технической механике. Раздел 1. Машины и механизмы

Этап I.

Провести аналитическое исследование кривошипно-ползунного механизма, изображенного на рис.1.1 , а именно: найти перемещение xC, скорость υС и ускорение аС ползуна С в зависимости от значения угла φ1.

Рис.1.1 Схема кривошипно-ползунного механизма

Прежде чем получить вариант с исходными данными, изучите пункт 1.4.2 Аналитический метод кинематического анализа теоретического материала и пример 1, который приводится ниже:

Пример1. Провести аналитическое исследование кривошипно-ползунного механизма, а именно: найти перемещение, скорость и ускорение ползуна С в зависимости от значения угла φ1. Для расчета принять: d =0,07м; r =0,2м; l =0,8м, ω1=1с–1, (ε1=0), φ1=π/3.

Теоретическое сопровождение задачи:

При вращении кривошипа АВ с заданной угловой скоростью ω1= d φ1/ dt

ползун С совершает возвратно поступательное движение. Такого типа механизмы используют в поршневых двигателях, насосах, компрессорах и других машинах. Для того чтобы кривошип АВ имел возможность совершать полный оборот, размеры звеньев АВ и ВС механизма должны удовлетворять неравенству

λ = AB /BC = r / l <1. (п.1)

Суть аналитического исследования кинематики данного механизма состоит в установлении геометрической (векторной) связи между положением ведущего звена (кривошипа) и положениями других (ведомых) звеньев.

В частности нас интересует связь xc=f(φ1). Зная такую связь, путем дифференцирования по времени определяется скорость υС и затем ускорение аСползуна С в зависимости от значения угла φ1. Аналогично определяется также положение, скорость и ускорение других ведомых звеньев.

Скорости ведомых звеньев. Если искомое К -е ведомое звено движется поступательно, то линейная скорость К — го звена будет определяться следующим образом

Координату φ1 = q называют обобщенной координатой (безразмерная величина), а

Если ведомое N -е звено совершает вращательное движение, то его угловая скорость определяется зависимостью

Здесь и

–аналоги скорости для К -го поступательного и N -го вращающегося звена .

Значения и

называют ещё передаточными функциями (отношениями) IK -1 и UN -1 , так как их можно преобразовать, умножив и разделив его на величину dt:

Вывод: Если определить передаточные функции IK -1 и UN -1, то скорости ведомых K -го и N -го звеньев находятся как

(п.6)

Ускорения ведомых звеньев. Перепишем уравнение (п.2)

и продифференцируем его по времени. Так определим линейное ускорение aK К-го звена:

Величина

– аналог ускорения К-го звена, совершающего поступательное движение (вторая передаточная функция).

Угловое ускорение εN N -го звена определяется зависимостью, получаемой дифференцированием уравнения (п.3)

по dt :

Величина

– аналог ускорения N -го звена, совершающего вращательное движение.

В частности, если ведущее звено (кривошип) вращается равномерно, то

и формулы (п.7) и (п.8) упрощаются:

Итак, для аналитического анализа механизма необходимо найти зависимости для первых IK-1 и UN-1 и вторых I′K-1 и U′N-1 передаточных функций, а затем использовать соотношения (п.6) и (п.8) или (п.9).

___________________________________

Вычертим механизм в соответствии с данными задачи и рассмотрим замкнутый векторный контур OABCO (рис 1.2).

Рис.1.2 Замкнутый векторный контур кривошипно-ползунного механизма

Соблюдая единообразие отсчёта углов, определяющих положение звеньев, составим векторное уравнение

(п.10)

Введем угол ψ=2π –φ2 и спроектируем (п.10) на координатные оси Х и Y:

(п.11)

. (п.12)

Здесь угол ψ — (угол давления) введен для удобства, поскольку φ2 тупой угол. При этом, очевидно, что передаточная функция выражается через ψ следующим образом:

Решение задачи о положениях. Определим функции положения ползуна xс (φ1 ) и шатунаφ2 (φ1 ).

Из (п.14) получаем

Далее, из (п.11) получим координату положения ползуна:

. (п.14)

Расчет:

Решение задачи о скоростях:

Определим аналоги скорости ползуна

и шатуна

для чего продифференцируем по обобщенной координате φ1уравнение (п.12)

; (п.15)

и (п.14):

(п.16)

Сначала из уравнения (п.15) выразим аналог скорости (передаточное отношение U 2-1 ) шатуна

Из уравнения (п.16) с учетом (п.17) получаем аналог скорости ползуна (передаточное отношение I С-1 )

Выражения (п.17) и (п.18)показывают, что передаточные функции U 2-1 и I С-1 зависят только от положения механизма φ1, его геометрии и не зависят от скорости ω1 начального звена.

Угловая скорость шатуна относительно точки В :

Линейная скорость ползуна

Расчеты:

Из (п.17) и (п.19) найдем функцию, передающую вращение от кривошипа к шатуну и его угловую скорость:

Знак «–» у угловой скорости шатуна ω2 означает, что угол φ2 в последующий момент времени станет меньше, а угол ψ – больше.

Из уравнений (п.18) и (п.20) определим аналог скорости и саму скорость ползуна:

Здесь, знак «–» у линейной скорости ползуна означает, что координата x С уменьшается, ползун движется влево.

Решение задачи об ускорениях:

Поскольку ведущее звено(кривошип) вращается равномерно, то для нахождения ускорений шатуна и ползуна используем сокращенные формулы (п.9)

Определим аналог ускорения шатуна

для чего продифференцируем уравнение (п.17)

по dφ1 :

Поскольку согласно (п.17)

окончательно для U ’ 2-1 получим:

Аналогично найдем производную от первой передаточной функции ползуна

Угловое ускорение шатуна вычислим по формуле

,

а линейное ускорение ползуна :

Расчет :

Ответ: В момент времени, когда выполняются условия задачи:

— положение точки С на ползуне xc =0,862 м

— угол между кривошипом и шатуном φ2= 342,30

— угол давления ψ=17,70

— угловая скорость шатуна ω2= – 0,131 1/с

— линейная скорость ползуна υ с=– 0,205 м/с

— угловое ускорение шатуна ε 2=0,222 1/с2

— ускорение ползуна ас = – 0,059 м/с2.

Приведем графики изменения рассчитанных параметров в зависимости от угла φ1, рассчитанные для двух оборотов кривошипа:

Этап II. Силовой ( динамический ) анализ механизма.

К звену ВС кривошипно-ползунного механизма (рис.1.1) приложен момент М = 12 кНм, к точке С — сила F = 20 кН. Используя результаты расчета Вашего варианта и заданные массу ползуна mc и момент инерции шатуна I2 вычислите:

1) — кинетическую энергию механизма и 2)-выполните приведение моментов и сил к звену А B. Массой кривошипа и силами трения пренебречь.

Для выполнения этапа №2 разберите пункты 1.5.3 Кинетическая энергия, приведенная масса, приведенный момент инерции механизма и 1.5.4 Приведенная сила и приведенный момент сил из теоретического материала и пример 2 после этого пункта:

КИНЕТИЧЕСКАЯ ЭНЕРГИЯ, ПРИВЕДЕННАЯ МАССА, ПРИВЕДЕННЫЙ МОМЕНТ ИНЕРЦИИ МЕХАНИЗМА

Анализ движения машинного агрегата, находящегося под действием приложенных к нему внешних сил, удобно проводить с использованием метода приведения масс и сил к какому-либо звену механизма. Он сводится к анализу динамики тела (звена приведения), к которому приведены все внешние силы и моменты. Чаще всего звеном приведения выступает ведущее звено механизма.

Кинетическая энергия механизма. Для i -го звена, совершающего сложное движение (например, для шатуна кривошипно-ползунного механизма), кинетическую энергию можно выразить формулой

где первое слагаемое правой части – это кинетическая энергия поступательного движения центра масс звена; второе слагаемое – кинетическая энергия вращательного движения; mi – масса звена; υsi – скорость центра масс; Isi – момент инерции звена относительно центра масс; ω i – угловая скорость звена.

Для всего механизма кинетическая энергия равна сумме кинетических энергий всех звеньев механизма:

где n – количество подвижных звеньев.

Приведенная масса механизма. Условно заменим механизм его динамической моделью. Например, кривошипно-ползунный механизм (рис. 2.1) заменим динамической моделью, состоящей из стойки и кривошипа.

Рис. 2.1 Замена кривошипно-ползунного механизма динамической моделью

Здесь ОB – звено приведения механизма, в котором как бы сосредоточена инертность всех звеньев механизма, B – точка приведения.

Уравнение (п.23) умножим и разделим на квадрат скорости точки приведения υ В :

Выражение в квадратных скобках имеет размерность массы (кг) и называется приведенной массой mпр механизма в точке В :

Приведенной массой механизма называется такая условная масса, которая как бы сосредоточена в точке приведения механизма, кинетическая энергия которой равна сумме кинетических энергий всех звеньев механизма.

Тогда

Приведенный момент инерции. Так как υB = ω1lAB , где lAB – длина звена приведения, ω1– его угловая скорость, то кинетическую энергию механизма можно выразить уравнением

где приведенный момент инерции механизма

Приведенным моментом инерции механизма (используется, если звено приведения совершает плоскопараллельное движение) называется такой условный момент инерции, которым как бы обладает звено приведения относительно оси вращения, кинетическая энергия которого (при таком моменте инерции) равна сумме кинетических энергий всех звеньев механизма.

Важно, что величины mпр и Iпр не являются постоянными для данного механизма, а меняют свое численное значение в зависимости от положений звеньев, так как звенья меняют свои скорости.

Расчет:

υB = ω · lAB = ω · r =0,2 м/с;

Приведенная сила и приведенный момент сил. Приведенной силой FПр называется условная сила, приложенная в точке приведения, и определяемая из равенства элементарной работы этой силы (в единицу времени) А = FПр · υпр сумме работ сил Fi и пар сил Mi, действующих на звенья механизма.

Аналогично определяется приведенной момент сил MПр — условный момент сил, действующий на звено приведения, и определяемый из равенства элементарной работы (в единицу времени) А = M Пр · ω сумме работ сил Fi и пар сил Mi , действующих на звенья механизма.

Расчет:

Здесь при расчете учтены направления скоростей υС и силы F , ω2 и момента M.

Таким образом, динамической моделью механизма является механизм первого класса, для угла поворота кривошипа φ1=π/3:

— кинетическая энергия механизма Екин=0,764Дж;

— приведенная масса m пр = 38,25 кг;

— приведенные момент инерции I Пр = 1,53кг∙м2;

— приведенные сила F Пр =12,64 Н ; и

— момент сил М Пр = 2,53 кНм;

Графики изменения рассчитанных параметров в зависимости от угла φ1, рассчитанные для двух оборотов кривошипа:

Этап III.

Рассчитайте для данных задачи ход ползуна S0= Smax – Smin и максимальные значения углов давления ψ1 max и ψ2 max. Рассчитайте новое значение эксцентриситета d 1, при котором ход ползуна увеличится в 1,1 раза.

Для выполнения этапа №3 разберите параграф 2.3 ПРИМЕРЫ МЕТРИЧЕСКОГО СИНТЕЗА КРИВОШИПНО-ПОЛЗУННОГОМЕХАНИЗМА С УЧЕТОМ УГЛОВ ДАВЛЕНИЯ и пример 3:

Пример 3. Заданы : r —длина кривошипа АB, l — длина шатуна ВC, d — эксцентриситет.