ГОСТ 2409-95

(ИСО 5017-88)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОГНЕУПОРЫ

МЕТОД

ОПРЕДЕЛЕНИЯ КАЖУЩЕЙСЯ ПЛОТНОСТИ,

ОТКРЫТОЙ И ОБЩЕЙ ПОРИСТОСТИ, ВОДОПОГЛОЩЕНИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 . РАЗРАБОТАН Всероссийским институтом огнеупоров (ВИО),

Техническим комитетом по стандартизации ТК 9 «Огнеупоры»

ВНЕСЕН

Госстандартом Российской Федерации

2 . ПРИНЯТ Межгосударственным советом по стандартизации,

метрологии и сертификации (протокол № 8 от 12 октября 1995 г.)

За

принятие проголосовали:

|

Наименование государства |

Наименование |

|

Республика |

Белстандарт |

|

Республика |

Госстандарт |

|

Республика |

Молдовастандарт |

|

Российская |

Госстандарт |

|

Туркменистан |

Туркменгосстандарт |

|

Республика |

Таджикстандарт |

|

Украина |

Госстандарт |

3 . Настоящий стандарт содержит полный аутентичный текст международного

стандарта ИСО 5017-88 «Изделия огнеупорные плотные. Метод определения кажущейся

плотности, открытой и общей пористости» с дополнительными требованиями,

отражающими потребности экономики страны

4 . Постановлением Комитета Российской Федерации по стандартизации,

метрологии и сертификации от 19.03.96 № 178 межгосударственный стандарт ГОСТ

2409-95 (ИСО 5017-88) введен в действие непосредственно в качестве

государственного стандарта Российской Федерации с 1 января 1997 г.

5 . ВЗАМЕН ГОСТ 2409-80

6 . ПЕРЕИЗДАНИЕ

ГОСТ 2409-95

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ОГНЕУПОРЫ

Метод определения

кажущейся плотности, открытой и общей пористости, водопоглощения

Refractories. Method for

determination of bulk density, apparent and

true porosity, water absorption

Дата введения 1997-01-01

1 .

Область применения

Настоящий стандарт

устанавливает метод определения кажущейся плотности, открытой и общей

пористости, водопоглощения огнеупоров (изделий и кусковых полуфабрикатов)

с общей пористостью до 45 %.

Дополнительные требования,

отражающие потребности экономики страны, набраны курсивом.

2 .

Нормативные ссылки

В настоящем стандарте

использованы ссылки на следующие стандарты:

ГОСТ 2211-65

( ИСО 5018-83)

Огнеупоры и огнеупорное сырье. Методы определения плотности

ГОСТ 8179-98

( ИСО 5022-79)

Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ

24468-80 ( ИСО

5016-86) Изделия огнеупорные. Метод определения кажущейся плотности и общей

пористости теплоизоляционных изделий

ГОСТ

25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные

параметры и размеры

ГОСТ 28874-90 Огнеупоры. Классификация

3 .

Определения

3.1 . Кажущаяся плотность r b — отношение массы сухого материала к его общему объему.

3.2 . Общий объем V — сумма объемов твердой фазы, открытых и закрытых пор образца.

3.3 . Истинная плотность r — отношение массы материала к его истинному объему.

3.4 . Истинный объем — объем твердой фазы в огнеупоре.

3.5 . Открытые поры — поры, насыщаемые жидкостью при проведении испытаний.

3.6 . Закрытые поры — поры, не насыщаемые жидкостью при проведении

испытаний.

3.7 . Открытая пористость Па — отношение объема открытых

пор в огнеупоре к его общему объему, выраженное в процентах.

3.8 . Закрытая пористость П f — отношение объема закрытых

пор в огнеупоре к его общему объему, выраженное в процентах.

3.9 . Общая пористость П t — отношение суммарного

объема открытых и закрытых пор к общему объему материала, выраженное в

процентах.

3.10 . Водопоглощение W — отношение массы воды, поглощенной огнеупорам, при полном насыщении

и температуре 20 ° С к массе сухого огнеупора.

3.11 . Плотные огнеупоры (изделия и кусковые полуфабрикаты) — огнеупоры с

общей пористостью до 45 %.

3.12 . Кусковые полуфабрикаты — огнеупорные

материалы, нуждающиеся в дополнительной обработке (плавлении, дроблении,

измельчении и т.д.) ( ГОСТ 28874 ).

3.13 . Мелкоштучные изделия — огнеупорные

изделия массой не более 2 кг ( ГОСТ 28874 ).

4 .

Сущность метода

4.1 . Высушенный образец взвешивают, вакуумируют и насыщают жидкостью,

смачивающей образец, но не взаимодействующей с ним. Затем испытуемый образец

взвешивают в насыщающей жидкости и на воздухе.

На основании проведенных

взвешиваний и значения истинной плотности материала, определенной по ГОСТ 2211,

вычисляют кажущуюся плотность, открытую и общую пористость, водопоглощение.

5 .

Аппаратура и материалы

5.1 . Сушильный шкаф с температурой не ниже 110 °С.

5.2 . Весы с пределом допускаемой погрешности ± 0,01 г.

Весы технические с пределом

допускаемой погрешности ± 0,1 г; весы лабораторные электронные с пределом

допускаемой погрешности ± 0,03 г; весы лабораторные квадрантные или другого

типа с пределом допускаемой погрешности ± 0,02 г.

5.3 . Устройство для гидростатического взвешивания (приложение).

5.4 . Сосуд из коррозионно-стойкого материала для вакуумирования образцов и

насыщения их жидкостью с устройством для контроля давления, обеспечивающие

получение остаточного давления не выше парциального давления паров насыщающей

жидкости (воды) при температуре 17,5 °С — 2 кПа, т.е. 15 мм рт. ст. или 20

мбар.

5.5 . Термометр с ценой деления шкалы не более 0,5 °С.

5.6 . Ареометр с ценой деления 1 кг/м3 (0,001 г/см3).

5.7 . Эксикатор по ГОСТ 25336 или с аналогичными техническими характеристиками.

5.8 . Насыщающая жидкость: дистиллированная или питьевая вода

комнатной температуры или соответствующая органическая жидкость для материалов,

взаимодействующих с водой.

Для материалов, не

смачиваемых, водой и взаимодействующих с органическими жидкостями (например,

смолосодержащих), определение кажущейся плотности проводят по ГОСТ

24468.

6 .

Образцы для испытаний

6.1 . Количество изделий (образцов), подлежащих испытанию, устанавливают по

ГОСТ 8179 или нормативной документации на продукцию.

6.2 . Количество испытуемых образцов от каждого изделия устанавливают по ГОСТ 8179 , нормативной документации на

продукцию или по соглашению сторон. При испытании нескольких изделий количество

образцов, взятых от каждого изделия, должно быть одинаковым.

6.3 . Образец должен иметь форму призмы или цилиндра общим объемом от 50 до

200 см3 (250 см3). Для мелкоштучных изделий общий

объем образца составляет не менее 5 см3, для кусковых полуфабрикатов

— не менее 50 см3.

Отношение наибольшего

размера к наименьшему не должно превышать 2:1.

6.4 . Образец изготовляют из изделий или кусковых полуфабрикатов резанием

или откалыванием с последующей подшлифовкой неровностей поверхности и острых

углов и тщательным удалением пыли.

6.5 . При изготовлении образца поверхностная корка должна оставаться

неповрежденной, если ее удаление не оговорено в нормативной документации на

продукцию.

6.6 . От изделия призматической формы образец отбирают от трехгранных

углов; от изделия, имеющего форму тела вращения, — от средней по высоте части, если место отбора не оговорено в

нормативной документации на продукцию. Объем образца во время проведения

испытания должен оставаться стабильным.

Образцы с трещинами не

испытывают.

7 .

Проведение испытания

7.1 . Определение массы сухого образца

Образец сушат при

температуре 110 ° С — 135 ° С до постоянной массы.

Массу считают постоянной,

если результат последующего взвешивания, проведенного не менее чем через 2 ч

сушки, отличается от предыдущего не более чем на 0,1 %. Допускается

проводить сушку образцов в течение 1 ч с последующим взвешиванием, если результаты

взвешивания отличаются не более чем на 0,1 %.

Образец не сушат, если его

отбирают от изделия непосредственно после обжига.

Перед каждым взвешиванием

образец охлаждают в эксикаторе до комнатной температуры. Допускается

негидратирующиеся образцы охлаждать на воздухе.

Образец взвешивают с

абсолютной погрешностью ± 0,01 г, все операции взвешивания образцов объемом

50 см3 и более проводят с абсолютной погрешностью не более ± 0,1 г,

образцы объемом от 5 до 50 см3 или с открытой пористостью

менее 5 % — с абсолютной погрешностью не более ± 0,03 г.

Полученное значение массы —

масса сухого испытуемого образца m 1 .

7.2 . Насыщение образца

Охлажденный и высушенный

образец помещают в емкость для вакуумирования, вакуумируют до давления не выше

2,5 КПа (25 мбар) в течение 15 мин.

Для проверки полного

удаления воздуха из открытых пор отсоединяют емкость от вакуумного насоса и с

помощью манометра устанавливают, что давление не повышается из-за дегазации

образца. После проверки емкость для вакуумирования подсоединяют к вакуумному

насосу и подают насыщающую жидкость так, чтобы через 3 мин образец был покрыт

слоем жидкости примерно на 20 мм. Затем насос отключают и выдерживают 30 мин

для насыщения жидкостью открытых пор.

Допускается проводить

вакуумирование образцов в течение 5 мин при давлении, не превышающем

парциальное давление паров насыщающей жидкости, затем (после отключения насоса)

соединить емкость с атмосферой и извлечь образцы из емкости.

Образцы с открытой

пористостью менее 12 % выдерживают в жидкости не менее 4 ч, если такая операция

предусмотрена в нормативной документации на продукцию.

7.3 . Проведение гидростатического взвешивания

Определение проводят с

помощью устройства для гидростатического взвешивания при полном погружении

образцов в насыщающую жидкость. При взвешивании уровень жидкости в сосуде

необходимо поддерживать постоянным. Взвешивание производят с абсолютной

погрешностью по 7.1.

Получают результат взвешивания образца, погруженного в жидкость, т2.

Определяют температуру насыщающей жидкости.

7.4 . Определение массы пропитанного образца

Образец вынимают из сосуда,

удаляют с его поверхности избыточную жидкость влажной губкой или хлопчатобумажной

тканью, которую смачивают в насыщающей жидкости и перед использованием слегка

отжимают. Непосредственно после удаления влаги образец взвешивают с абсолютной

погрешностью по 7.1.

Таким образом получают значение массы пропитанного образца m 3 . Если в нормативной

документации на продукцию предусмотрено трехкратное повторение этих операций,

то образец повторно погружают в жидкость, вынимают, удаляют избыточную жидкость

и взвешивают. Эту операцию повторяют еще один раз. По трем взвешиваниям

определяют среднеарифметическое значение массы.

7.5 . Определение плотности насыщающей жидкости

С помощью ареометра определяют плотность

насыщающей жидкости r l

при температуре испытания. Плотность дистиллированной воды приведена в таблице 1.

Таблица

1 — Плотность дистиллированной воды

|

Температура, °С |

Плотность, |

Температура, |

Плотность, |

Температура, |

Плотность, |

|

10 |

0,999 |

20 |

0,998 |

30 |

0,996 |

|

11 |

0,999 |

21 |

0,998 |

31 |

0,995 |

|

12 |

0,999 |

22 |

0,997 |

32 |

0,995 |

|

13 |

0,999 |

23 |

0,997 |

33 |

0,994 |

|

14 |

0,999 |

24 |

0,997 |

34 |

0,994 |

|

15 |

0,999 |

25 |

0,997 |

35 |

0,994 |

|

16 |

0,998 |

26 |

0,996 |

36 |

0,993 |

|

17 |

0,998 |

27 |

0,996 |

37 |

0,993 |

|

18 |

0,998 |

28 |

0,996 |

38 |

0,993 |

|

19 |

0,998 |

29 |

0,996 |

39 |

0,992 |

|

40 |

0,992 |

||||

|

41 |

0,991 |

8 .

Обработка результатов

8.1 . Кажущуюся плотность r b в г/см3 вычисляют

по формуле

( 1 )

8.2 . Открытую пористость Па в процентах вычисляют по

формуле

( 2)

8.3 . Общую пористость П t , в процентах вычисляют по формуле

( 3 )

8.4 . Закрытую пористость П f в процентах вычисляют по

формуле

П f = П t — Па ( 4)

8.5 . Водопоглощение W в процентах вычисляют по

формуле

( 5 )

8.6 . В уравнениях ( 1 ) — ( 5 ) использованы следующие обозначения:

m 1 —

масса сухого образца, г;

m 2 — результат взвешивания образца, погруженного в жидкость, г;

m 3 — масса насыщенного жидкостью образца, г;

— плотность воды при

температуре 20 ° С, г/см3;

r — истинная плотность

материала, г/см3; определяется по ГОСТ 2211;

r l

— плотность насыщающей жидкости при температуре испытаний в г/см3;

для дистиллированной воды соответствует табл. 1. Кажущуюся плотность выражают

в г/см3 или кг/м3.

Кажущуюся плотность

округляют до второго десятичного знака, пористость и водопоглощение — до

первого десятичного знака.

8.7 . При повторных испытаниях одного и того же образца в одной и той же жидкости абсолютная разность любых двух определений в

одной и той же лаборатории не должна превышать указанную в таблице 2 .

Таблица

2

|

Объем образца, см3 |

Число |

r b , г/см3 |

Па , |

П t , % |

W , % |

r b , |

Па , |

П t , % |

W , % |

|

Общая |

Общая |

||||||||

|

От 5 |

3 |

0,04 |

1,0 |

1,0 |

0,6 |

Не |

|||

|

до 50 |

1 |

0,06 |

1,4 |

1,4 |

1,0 |

||||

|

От 50 |

3 |

0,02 |

0,5 |

0,5 |

0,3 |

0,04 |

1,0 |

1,0 |

0,6 |

|

до 250 |

1 |

0,03 |

0,7 |

0,7 |

0,5 |

0,06 |

1,5 |

1,5 |

0,9 |

8.8 . При испытаниях одного и того же образца в разных

лабораториях в случае его трехкратного вытирания и взвешивания абсолютная

величина разности любых двух определений не должна превышать значений,

указанных в таблице 3 .

Таблица

3

|

Объем |

r b г/см3 |

Па |

П t % |

W , % |

r b г/см3 |

Па |

П t % |

W , % |

|

Общая пористость менее 30 % |

Общая пористость от 30 % до 45 % |

|||||||

|

От 5 до 50 |

0,08 |

2,0 |

2,0 |

1,2 |

Не нормируется |

|||

|

» 50 » |

0,04 |

1,0 |

1,0 |

0,6 |

0,08 |

2,0 |

2,0 |

1,2 |

9 .

Протокол испытаний

Результаты испытаний

записывают в протокол, в котором указывают:

а) обозначение настоящего

стандарта;

б) наименование предприятия,

проводившего испытания;

в) дату испытаний;

г) наименование материала

или изделия и его марку;

д) количество образцов,

отобранных от изделия;

е) количество испытанных

образцов;

ж) давление в вакуумной

камере;

з) жидкость, применяемая для

насыщения образцов;

и) отдельные и среднее

значения кажущейся плотности, открытой и общей пористости, водопоглощения;

к) подпись исполнителя.

Требования, изложенные в

перечислениях д), е), ж), являются рекомендуемыми.

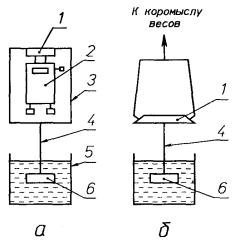

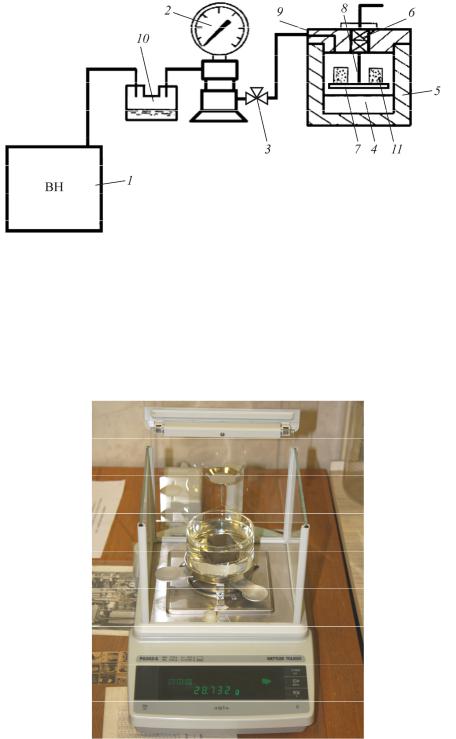

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Схема устройства для

гидростатического взвешивания

а — с использованием квадрантных или электронных весов без нижнего подвеса;

б — с использованием коромысловых весов;

1 — чашка

весов; 2 — квадрантные или электронные весы; 3 — рамка подвеса; 4

— нить подвеса металлическая; 5 — сосуд для гидростатического

взвешивания; 6 — стакан с образцом

Рисунок 1

Примечание — При использовании весов с

нижним подвесом нить присоединяют непосредственно к подвесу.

Ключевые слова: огнеупоры, метод определения кажущейся плотности,

открытая и общая пористость, водопоглощение

СОДЕРЖАНИЕ

1. Область применения . 2

2.

Нормативные ссылки . 2

3.

Определения . 2

4.

Сущность метода . 2

5.

Аппаратура и материалы .. 3

6.

Образцы для испытаний . 3

7.

Проведение испытания . 3

8.

Обработка результатов . 5

9.

Протокол испытаний . 6

Приложение А Схема устройства для гидростатического

взвешивания . 6

Кажущаяся плотность — масса единицы объема материала, включая и объем закрытых пор. Другими словами, чем ниже кажущаяся плотность — тем больше воздуха в материале.

Для пористых материалов существуют два вида плотности:

— истинная плотность — плотность материала без учета пустот

— кажущаяся плотность — отношение массы материала ко всему занимаемому им объёму.

Пример: Магнофлекс, Тип С-0,6 10 мм имеет кажущуюся плотность 25 ±5 кг/куб. м, значит объем одной тонны этого материала составит от 33 до 50 куб.м.

Кажущаяся плотность — один из важных показателей. Чем выше кажущаяся плотность — тем больше вес, больше теплопроводность, больше прочность, выше коэффициент упругости и дольше срок службы (лучше сопротивление «усталости» под нагрузкой).

Также для большинства пористых материалов характерна следующая зависимость: с возрастанием температуры влияние кажущейся плотности материала на теплопроводность уменьшается, что обусловлено ростом радиационной составляющей в теплопереносе.

Алексей Матвеев,

технический специалист компании «Расходка»

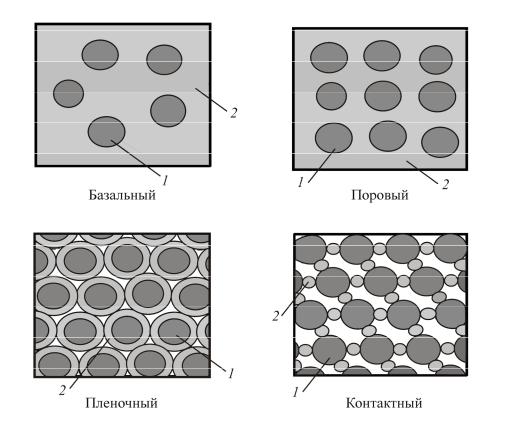

или на их поверхности в виде тонкого покрова; назван контактовым (контактным, соприкосновения) – 3-й тип и пленочным – 4-й тип соответственно.

Рис. 3.6. Типы цементирования горных пород: 1 – частица; 2 – цемент

При контактном типе цементирующий материал концентрируется в местах контакта зерен породы.

Цемент соприкосновения, или контактный, развит в местах соприкосновения зерен. Цементация непрочная. Может быть первичным, а может образовываться в результате выщелачивания цемента, первоначально выполнявшего все поры.

Пленочный тип – цементирующий материал обволакивает зерна породы в виде тонкой пленки. В реальных горных породах встречаются все типы цементирования одновременно.

Исследования Н.В. Смирновой показали, что содержание цемента в песчаных коллекторах нефти и газа в зависимости от его типа колеблется от долей процента до 45–50 %. Одновременно было установлено, что с увеличением ко-

личества цемента в породе проницаемость ее резко уменьшается. При этом наихудшие показатели получаются при базальном и поровом цементах.

Кроме того, цементацию пород характеризуют структурой цемента, изучение которой облегчает решение вопросов, связанных с образованием цементирующих минералов и др. По структуре цементы делятся на следующие типы:

51

–цемент обрастания;

–нарастания;

–прорастания;

–разъедания.

Различное строение цемента оказывает влияние на прочность, хрупкость и другие свойства пород, представляющие в ряде случаев существенный практический интерес.

По минеральному составу цементы бывают:

–полиминеральными;

–мономинеральными (встречаются реже).

Из мономинеральных цементов основными являются (выделяют):

–глинистый;

–карбонатный;

–сульфатный;

–кремнистый;

–кварцевый.

Первые три типа мономинеральных цементов отлагаются одновременно с крупными зернами породы в процессе осадконакопления (осадкообразования)

имиграции пластовых флюидов в виде тонкой терригенной мути. Два последних относятся к цементам хемогенного происхождения – накапливаются путем осаждения из раствора.

Цементация терригенных пород оказывает решающее влияние на их коллекторские и петрофизические свойства, в частности на пористость и проницаемость.

На полную пористость пород оказывает существенное влияние минерало-

гический состав цемента. Наихудшие в этом отношении – карбонатный и гли-

нистый цементы. В качестве иллюстрации этого влияния И. М. Губкиным приводится пример, согласно которому пористость чистого песка колеблется от 30 до 35 %, а при небольшом количестве карбонатного или глинистого цемента снижается до 20–25 %; при значительной цементации она может снизиться до 3 %.

Согласно исследованиям М.А. Цветковой проницаемость песка снижает-

ся в десятки раз при наличии примеси в 3–5 % глинистого цемента (глинистых минералов).

Однако значение цемента в коллекторах этим не ограничивается. От типа

исостава цемента песчаных пород зависят также их нефтенасыщенность и нефтеотдача.

52

Тема 9. ПЛОТНОСТЬ ПОРОДЫ

Под плотностью понимается масса единицы объема вещества:

ρ= МV ,

здесь ρ – плотность, г/см3; М – масса вещества, г; V – объем вещества, см3. Для характеристики горных пород используют понятия кажущейся и ис-

тинной плотности. Кажущаяся плотность (ρкаж) в литературе встречается также под названием объемной плотности породы (ρп) или образца, определяется по формуле

Vобр

где М – масса сухого проэкстрагированного образца горной породы; Vобр – объем образца породы, складывающийся из объема пор (Vпор) и объема твердой фа-

зы (Vтв):

Vобр = Vпор + Vтв.

Истинная плотность (ρист), называемая еще минералогической плотностью (ρмин) или плотностью зерен (ρзер), определяется как

ρист = VМ .

тв

При нахождении плотности сухой породы ее масса находится взвешиванием.

Для нахождения объема образца горной породы применяются методы

взвешивания в жидкости: порозиметрический и геометрический.

1.Методы взвешивания в жидкости подразделяются на метод насыщения

иметод Мельчера (парафинизации):

• Метод насыщения основан на насыщении образца жидкостью и погружении образца в ту же жидкость. Объем насыщенного жидкостью образца определяется способом гидростатического взвешивания насыщенного образца в воздухе и в той же жидкости насыщения.

Пусть у нас имеется три веса: Р1 – вес сухого проэкстрагированного образца в воздухе, г; Р2 – вес насыщенного жидкостью образца в этой же жидкости, г; Р3 – вес насыщенного жидкостью образца в воздухе, г.

Рассмотрим силы, действующие на погруженный в жидкость образец, насыщенный той же жидкостью (рис. 3.7).

53

Рис. 3.7. Взвешивание насыщенного образца в жидкости: 1 – весы; 2 – проволока; 3 – образец; 4 – стакан с жидкостью

На погруженный в жидкость образец действуют следующие силы: сила тяжести Рт, направленная вниз и численно равная весу Р3; выталкивающая сила Архимеда РАрх, направленная вверх.

Равнодействующая этих сил – вектор, направленный вниз и численно равный значению Р2. Итак, имеем векторное равенство

Рт + РАрх + Р2 = 0

и скалярное равенство

Согласно закону Архимеда на тело, погруженное в жидкость, действует выталкивающая сила РАрх, равная весу вытесненной телом жидкости Рвыт. ж:

РАрх = Рвыт. ж = Vжγж = Vобрγж,

где γж – удельный вес жидкости. Равенство (3.12) запишем в виде

Р2 = Р3 – Vобрγж,

|

отсюда |

Р3 −Р2 |

|||

|

Vобр = |

. |

(3.13) |

||

|

γж |

Воспользуемся соотношениями

Р = mg и γж = ρжg,

где ρж – плотность жидкости; g – ускорение свободного падения, и окончательно получим соотношение (3.13) в известном виде

54

|

Vобр = |

m3 −m2 |

. |

(3.14) |

|

ρж |

Если обозначить через m1 массу сухого проэкстрагированного образца, г, то имеем известный по ГОСТ 26450.1–85 вид формулы для определения объемной (кажущейся) плотности:

ρкаж = m1−ρж . m3 m2

• Метод Мельчера, или метод парафинизации – это определение объема образца горной породы любой геометрической формы, предварительно покрытого тонким слоем парафина, путем его последующего взвешивания в жидкости.

Образец массой М1 покрывают тонким слоем парафина известной плотности ρпар. Парафинирование производят погружением образца в расплавленный парафин сначала одной, затем другой половиной. Температура парафина – около 60–70 °С. Запарафинированный образец снова взвешивают ( М1′). Объем па-

рафина

пар ρпар

где Vпар – объем парафина; ρпар – плотность парафина 900 кг/м3; M1 – масса образца горной породы с парафином; M0 – масса высушенного образца горной по-

роды.

Производят взвешивание образца, покрытого парафином, в жидкости – М2. Объем образца

обр.п ρв

где Vобр.п – объем образца горной породы с парафином; M2

–масса образца с парафином, взвешенного в жидкости; a

–масса проволочки в жидкости; ρв – плотность жидкости.

Объем образца горной породы определяется из соотношения

Vобр =Vобр.п −Vпар.

2. Метод порозиметра.

На рис. 3.8 изображена схема порозиметра.

Пока образец насыщается, в порозиметр наливают жидкость, прибор плотно закрывают стаканчиком, переворачивают стаканчиком вниз и через 4–7 мин при отвесном положении берут отсчет уровня жидкости по шкале (V1).

Рис. 3.8. Порозиметр: 1 – камера; 2 – шкала; 3 – притертая крышка; 4 – стакан

55

Насыщенный образец кладут в стаканчик, затем прибор плотно закрывают стаканчиком, переворачивают, ставят на место и, как в первом случае, снимают второй отсчет по шкале (V2).

Объем образца находится по разности уровней:

Vобр = V2 – V1

и, зная его массу до насыщения – М, определяют кажущуюся (объемную) плотность породы по формуле (3.11).

3. Метод геометрический. Если образец горной породы обладает правильной геометрической формой – цилиндр или куб, то, конечно, применим геометрический способ определения объема образца, основанный на измерении его

|

геометрических размеров – |

среднеарифметических значений диаметра (dср) |

||||||

|

и длины образца (lср): |

∑di |

∑li |

|||||

|

d |

ср |

= |

i |

, |

l = |

i |

, |

|

n |

ср |

n |

|||||

здесь i – количество измерений.

По значениям dср и lср рассчитывается объем образца:

Vобр = πd2срlср/4.

Все описанные методы в чистом виде применимы для коллекторов порового типа.

При нахождении истинной плотности зерен (плотности зерен или минералогической плотности) горных пород (сыпучих веществ) требуется знание объема твердой фазы образца горной породы (керна).

Для нахождения объема твердой фазы образца горной породы применя-

ются следующие методы: объемный, пикнометрический, флотационный, гидростатического взвешивания и др.

Наиболее распространены объемный и пикнометрический способы. Объемный способ основывается на определении изменения объема жидкости при погружении частиц раздробленной горной породы в жидкость. Одним из приборов для определения плотности сыпучих веществ является порозиметр

(см. рис. 3.8).

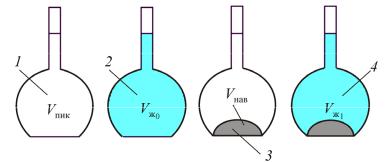

Весовой способ основывается на изменении веса эталонного объема с навеской породы и без нее. Простейший прибор для осуществления указанного способа называется пикнометром. Это стеклянный сосуд с утонченным горлышком (рис. 3.9), тарированный на определенный объем, который фиксируется риской на горлышке.

На рис. 3.9 использованы следующие обозначения: М – масса пикнометра (колбы); М1 – масса пикнометра с жидкостью, налитой до метки 1–1; М2 – масса пикнометра с навеской породы; М3 – масса пикнометра с навеской породы

56

и жидкостью, налитой до метки 1–1. Тогда минералогическая плотность породы рассчитывается так:

|

ρмин = |

М |

н = |

М |

2 |

−М |

= |

М |

2 |

−М |

= |

(М2 |

−М ) |

ρж |

, |

||||

|

V |

V −V |

М1 |

− |

М |

М3 − |

(М |

−М ) −(М −М ) |

|||||||||||

|

− |

М2 |

|||||||||||||||||

|

н |

k |

жн |

ρж |

ρж |

1 |

3 2 |

||||||||||||

где Мн – масса навески; Vн – объем навески; Vк – объем колбы до метки 1–1; Vжн – объем жидкости в колбе до метки 1–1 при наличии в колбе навески; ρж – плотность жидкости.

М М1 М2 М3

Рис. 3.9. Определение плотности твердой фазы горной породы с использованием пикнометра: 1– сухой пикнометр; 2 – объем жидкости до метки в пикнометре; 3 – объем навески; 4 – навеска породы с жидкостью до метки в пикнометре

Примерные значения истинной плотности основных пород следующие: песчаники – 2,60 г/см3, известняки – 2,70 г/см3, доломиты – 2,80 г/см3.

Существует понятие «кажущаяся минералогическая плотность». Для нее объем твердой фазы определяется как разница между объемом образца и объемом открытых пор, т.е. при условии отсутствия закрытых пор:

|

Vтв = Vобр – Vоткр. пор = |

М3 −М2 − |

М3 −М1 = |

М1 −М2 , |

|

ρж |

ρж |

ρж |

где М1 – масса сухого образца горной породы, г; М2 – масса насыщенного жидкостью образца горной породы в насыщающей жидкости, г; М3 – масса насыщенного жидкостью образца горной породы в воздухе, г; ρж – плотность жидкости, г/см3.

Кажущаяся минералогическая плотность

57

Практическая работа № 6

ОПРЕДЕЛЕНИЕ КАЖУЩЕЙСЯ ПЛОТНОСТИ ГОРНОЙ ПОРОДЫ

Цель работы. Определение кажущейся плотности горной породы методами гидростатического взвешивания и геометрическим.

Приборы и оборудование. Установка для вакуумирования и насыщения образцов горных пород показана на рис. 1, весы PG-203 – на рис. 2.

Рис. 1. Вакуумная установка для насыщения образцов горных пород жидкостью

Установка для вакуумирования и насыщения образцов горных пород состоит из вакуумного насоса 1 (ВН), склянки Тищенко 10, моновакууметра 2 (MB), бункера для образцов 4. Бункер состоит из корпуса 5, крышки 9 с сальниковым уплотнением 6 и подставки 7 с металлическим штоком 8.

Рис. 2. Весы PG-203

58

Весы PG-203 предназначены для взвешивания насыщенных образцов керна в жидкости.

Порядок выполнения работы

1.Определяют cредние геометрические размеры образца цилиндрической формы – диаметр dcр и длину lcр.

2.Определяют массу экстрагированного и высушенного образца горной породы на весах с точностью до 0,001 г, данные записывают в таблицу:

Определение плотности горной породы (Г.п.)

|

№ |

Наименование величин |

Обозначение |

Единица |

Керн 1 |

Керн 2 |

|

п/п |

измерения |

||||

|

1 |

Диаметр образца Г.п. |

d |

см |

||

|

2 |

Длина образца Г.п. |

l |

см |

||

|

3 |

Масса сухого образца |

М0 |

г |

||

|

4 |

Масса насыщенного образца, взвешенного |

М2 |

г |

||

|

в жидкости |

|||||

|

5 |

Масса насыщенного образца, взвешенного |

M1 |

г |

||

|

в воздухе |

|||||

|

6 |

Плотность жидкости |

ρж |

г/см3 |

||

|

7 |

Объем образца |

Vобр |

см3 |

||

|

– с использованием закона Архимеда |

|||||

|

– по геометрическим обмерам |

|||||

|

8 |

Плотность кажущаяся горной породы |

ρкаж |

г/см3 |

||

|

– с использованием закон Архимеда |

|||||

|

– по геометрическим обмерам |

3. Насыщают образец жидкостью в вакуумной установке (см. рис. 1). Насыщение образца осуществляется в следующей последовательности:

–заливают жидкость в бункер 5 и устанавливают образцы горной породы на подставку 7 таким образом, чтобы подставка находилась над поверхностью жидкости, закрывают крышкой, включают вакуумный насос (ВН);

–образец вакуумируют на подставке в верхней части камеры, половина которой залита жидкостью насыщения;

–образец опускают в жидкость на 2–3 мм для капиллярной пропитки на

20–30 мин;

–образец полностью опускают в жидкость и продолжают вакуумировать

втечение нескольких часов до полного прекращения выделения из образца пузырьков воздуха.

4. Взвешивают насыщенный жидкостью образец в жидкости на весах PG-203 (см. рис. 2), данные записывают в таблицу. Необходимо помнить, что

59

образцы после насыщения должны находиться в жидкости во избежание испарения на воздухе впитавшейся в образец жидкости.

5. Взвешивают насыщенный жидкостью образец в воздухе, данные записывают в таблицу. Освобождение образцов от избытка жидкости необходимо проводить только насыщенной жидкостью фильтровальной бумагой.

Обработка результатов

1. Рассчитывают объем образца:

–используя закон Архимеда, по формуле (3.14);

–по геометрическим обмерам – с использованием формул (3.15) и (3.16). 2. Рассчитывают кажущуюся плотность образца Г.п. по формуле (3.11) для

двух методов определения объема образца Г.п.

3. Сравнивают полученные значения плотности. Определяют тип породы. Средняя плотность породы: – песчаник пористый – 2,15 г/см3,

–песчаник плотный – 2,48 г/см3,

–известняк пористый – 2,20 г/см3,

–известняк плотный – 2,525 г/см3.

Контрольные вопросы

1.Что такое плотность?

2.Какие виды плотности горной породы вы знаете?

3.Методы определения объема образца горной породы.

4.Охарактеризуйте коэффициент эффективной и динамической пористости.

5.Охарактеризуйте процесс насыщения образцов под вакуумом.

6.Определите силу Архимеда при погружении образца горной породы

вжидкость.

Практическая работа № 7

ОПРЕДЕЛЕНИЕ ИСТИННОЙ ПЛОТНОСТИ ГОРНЫХ ПОРОД ПИКНОМЕТРИЧЕСКИМ СПОСОБОМ

Цель работы. Определение истинной плотности образца горной породы с помощью стеклянного пикнометра.

Истинная плотность горных пород – это масса единицы объема твердой фазы породы, т.е. отношение массы минералов к ее объему. Плотность минералов может быть определена различными способами. Одним из наиболее распространенных способов определения плотности минералов является пикнометрический способ.

Приборы и оборудование. Стеклянный пикнометр.

60

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Плотность твердого образца – это масса образца, деленная на его объем. При измерении плотности пористых материалов различают два вида плотности – истинную и кажущуюся. В отличие от истинной плотности, при измерении которой объем открытых пор исключается из общего объема образца, кажущаяся плотность — это масса образца деленная на его объем включающий объем пор. Для непористых объектов эти две плотности совпадают, а для пористых – различаются.

Пикнометр GeoPyc 1365 измеряет кажущуюся плотность пористых материалов неправильной формы и порошковых материалов с размером частиц не менее 2 мм. Для измерения объема образца в приборе применяется квазижидкая среда, состоящая из мелких полимерных сфер, которая обволакивает образец, не проникая в поры.

Рассмотрим другие методы определения кажущейся плотности пористых материалов и сравним их с методом, использующимся в пикнометре GeoPyc 1365. Главная проблема – определить объем образца включающий объем пор.

Метод А – основан на заполнении пор инертным веществом. Как правило для этой цели используется воск. Образец погружается в расплавленный воск и высушивается. Кажущаяся плотность затем рассчитывается из значений веса сухого образца, веса образца с воском на воздухе и веса образца с воском в воде.

Метод В – основан на измерении объема образца при погружении его в ртуть. Ртуть как несмачивающая жидкость обволакивает образец, не проникая в поры. Объем вытесненной при погружении ртути равен объему образца включающему объем пор.

Метод С – основан на определении объема пор. Образец высушивается, взвешивается, затем кипятится в воде (или другой жидкости), для того чтобы жидкость заполнила поры. После кипячения образец вынимается из жидкости и высушивается только с поверхности. Разность в весе сухого образца и образца с порами заполненными жидкостью позволяет определить объем пор. Зная истинную плотность материала образца можно определить кажущуюся плотность. В Таблице 1 представлены результаты измерения кажущейся плотности некоторых образцов вышеперечисленными методами и результаты измерения тех же образцов на пикнометре GeoPyc 1365. Истинная плотность определена на пикнометре AccuPyc 1340.

| Образец | Истинная плотность г/см3 |

Кажущаяся плотность г/см3 |

|||

|---|---|---|---|---|---|

| Метод А | Метод В | Метод С | Пикнометр GeoPyc | ||

| Керн горной породы | 2.718 | — | 2.372 | 2.339 | 2.383 |

| Керн горной породы | 2.659 | — | 2.119 | 2.148 | 2.114 |

| Бронзовая деталь, спеченная из порошка | 8.559 | 7.342 | — | — | 7.306 |

| Бронзовая деталь, спеченная из порошка | 7.854 | 7.156 | — | — | 7.199 |

| Керамика | 2.733 | — | 1.961 | — | 1.945 |

| Пористый пластик | 0.937 | — | 0.562 | — | 0.552 |

| Огнеупорный материал на основе Al2O3 | 3.743 | — | 3.034 | 3.238 | 3.056 |

| Окись магния из морской воды | 3.798 | — | 3.510 | 3.555 | 3.480 |

| Носитель катализатора | 2.629 | — | 1.620 | — | 1.567 |

| Катализатор (хромит меди) | 4.138 | — | 2.008 | 1.868 | 2.021 |

| Периклаз (МgO) | 3.370 | — | 3.258 | 3.276 | 3.305 |

| Носитель катализатора | 2.247 | — | 0.811 | 0.812 | 0.815 |

Видно, что результаты, полученные на пикнометре GeoPyc, хорошо согласуются с результатами других методов. Однако метод, используемый в приборе, имеет ряд существенных преимуществ:

- Быстрый. В то время как измерения по методам А и С занимают более часа, пикнометр GeoPyc 1365 завершает анализ и выдает окончательный результат за 5-20 мин.

- Автоматический. Так как анализ автоматический, исключается возможность ошибки оператора.

- Неразрушающий и нетоксичный. Используемая в приборе квазижидкая среда нетоксична (как ртуть в методе В) и легко удаляется после анализа. Ее можно использовать для другого образца.

Пикнометр GeoPyc 1365 полезен и удобен для лабораторий, так как он очень компактный и требует только электричество (никаких газов или жидкостей).

С помощью этого пикнометра может быть проанализировано большое количество разнообразных материалов, начиная от высокопористых и заканчивая непористыми материалами. Примеры таких материалов приведены в Таблице 2.

| Наименование образца | Кажущаяся плотность (г/см3) |

Пористость (%) |

Удельный объем пор см3/г |

|---|---|---|---|

| Обломки каменной породы | 2.469 | 9.39 | 0.038 |

| Обломки каменной породы | 2.096 | 21.54 | 0.103 |

| Вспененный полиэтилен | 0.032 | 94.10 | 28.98 |

| Катализатор (хромит меди) | 1.985 | 52.03 | 0.262 |

| Огнеупорный материал | 2.894 | 22.24 | 0.080 |

| Отожженная керамика | 1.947 | 28.77 | 0.148 |

| Глиняный кирпич | 2.251 | 13.09 | 0.058 |

| Пористый пластик | 0.552 | 41.08 | 0.744 |

| Глинянное изделие неотожженое | 1.897 | 28.77 | 0.152 |

| Глинянное изделие отожженое | 2.279 | 5.66 | 0.025 |

| Носитель катализатора (Al2O3) | 1.053 | 66.85 | 0.625 |

| Аэрогель | 0.146 | 93.04 | 6.386 |

| Прессованый хлорид натрия | 2.103 | 2.34 | 0.011 |

| Шестерня из металлического порошка | 6.953 | 10.97 | 0.016 |

| Резино-углеродная композиционная нить | 1.497 | 3.68 | 0.025 |

| Гранулы боксита | 3.343 | 6.09 | 0.018 |

| Гранулы периклаза (MgO) | 3.382 | 2.33 | 0.007 |

| Активированный уголь | 0.646 | 68.06 | 1.053 |

| Феррит | 3.938 | 46.12 | 0.117 |

| Глиняная черепица | 2.491 | 0.132 | 0.001 |

| Керн горной породы | 2.362 | 13.10 | 0.055 |

| Таблетка оксида железа | 3.732 | 19.88 | 0.053 |

| Таблетка (фармацевтич.) | 1.185 | 33.06 | 0.279 |

| Керамика для резистора | 3.733 | 1.500 | 0.004 |

В следующей Таблице 3 представлены результаты анализа различных носителей катализаторов на пикнометре GeoPyc 1365. Для сравнения в этой же таблице представлены результаты анализа этих же образцов с помощью ртутного порозиметра.

| Номер образца | Пикнометр GeoPyc 1365 | Ртутный порозиметр | ||

|---|---|---|---|---|

| Кажущаяся плотность г/см3 |

Пористость (%) |

Кажущаяся плотность г/см3 |

Пористость (%) |

|

| 1 | 1.171 | 61.98 | 1.178 | 64.99 |

| 2 | 0.814 | 63.73 | 0.807 | 64.08 |

| 3 | 0.974 | 60.06 | 0.934 | 61.71 |

| 4 | 0.925 | 65.75 | 0.917 | 66.07 |

| 5 | 0.836 | 75.93 | 0.873 | 72.92 |

| 6 | 0.845 | 75.99 | 0.884 | 74.41 |

| 7 | 0.815 | 66.74 | 0.756 | 70.63 |

| 8 | 0.728 | 79.41 | 0.767 | 75.03 |

| 9 | 0.760 | 78.84 | 0.802 | 74.53 |

07.08.2017

Определение кажущейся плотности. Кажущаяся плотность (б, г/см ) равна массе единицы объема пористого материала. Ее можно определить методом Кубелка. Навеску высушенного адсорбента (угля) помещают в расплавленный парафин. Для удаления избыт- [c.174]

На рис. 13 приведена схема прибора для определения кажущейся плотности гранулированных катализаторов ртутным капиллярным методом, разработанным во ВНИИНефтехим. Основными частями прибора являются резервуар для ртути /, микробюретка 2 емкостью 2 мл с ценой деления 0,01 мл, колба 4 для катализатора, закрываемая притертой пробкой с калиброванной капиллярной трубкой 5, вакуумметр 9 и вакуумный или водоструйный насос 10. С помощью этого прибора можно быстро и с высокой точностью определять кажущуюся плотность катализаторов. Однако существенный его недостаток-использование в качестве рабочей жидкости ртути. Чтобы исключить возможность ее испарения и розлива, необходимо тщательно уплотнять все соединения, а сам прибор после его сборки желательно поместить в специальный кожух или футляр с прозрачной передней стенкой. Работать следует, по возможности, с малым количеством ртути, поэтому объемы резервуара, колбы и остальных частей прибора должны быть выбраны минимальными. [c.41]

Истинная плотность адсорбента (р , г/мл) — это масса единицы его объема без учета объема пор. Ее подсчитывают по результатам взвешивания при определении кажущейся плотности по формуле [c.237]

В технологии огнеупоров наибольшее распространение получил метод определения кажущейся плотности путем взвешивания сухого образца, его пропитки, вторичного взвешивания образца с заполненными жидкостью порами, и, наконец, гидростатического взвешивания пропитанного образца в жидкости по соответствующему стандарту [48, ГОСТ]. Точность измерений оценивают [48, ГОСТ] в 0,5—1,0%. Стандарт разработан для относительно крупных образцов ( 50 см ), но, видимо, годится и для более мелких зерен. [c.49]

Определение кажущейся плотности……… [c.3]

Определение кажущейся плотности с помощью ртути в полевых условиях и при массовых замерах нежелательно в виду токсичности последней. При измерении А для элементов слоя размером в 5 мм и выше (типа таблеток и гранул катализатора) ртуть можно заменить слоем из фракции 20—200 мкм речного песка [52]. При этом нужно следить, чтобы характер засыпки и ее последующее разравнивание при повторяющихся измерениях были одинаковыми. Контрольные опыты с телами правильной формы показали, что этот метод для частиц указанных выше размеров дает достаточно удовлетворительные результаты по воспроизводимости и точности измерений. [c.49]

До настоящего времени, по существу, единственным способом определения кажущейся плотности порошкообразных катализаторов остается водяной метод . [c.47]

Водяной метод для гранулированных катализаторов Определение кажущейся плотности порошкообразных [c.3]

Наибольшее распространение имеет водяной метод. Применяемая аппаратура и способ пропитывания частии водой аналогичны применяемым для определения кажущейся плотности . катализаторов. Разница лишь в том, что в данном случае нужно знать только массу навески и объем или массу воды, необходимой для насыщения навески. Определение проводят следующим образом. [c.94]

ОПРЕДЕЛЕНИЕ КАЖУЩЕЙСЯ ПЛОТНОСТИ [c.40]

Определение кажущейся плотности порошкообразных катализаторов [c.47]

Значение пористости катализаторов находят расчетом. Для этого можно воспользоваться, иапример, результатами определения кажущейся плотности и удельного объема пор, методы определения которых описаны в предыдущих разделах. [c.95]

Рнс. 135. Установка для определения кажущейся плотности [c.308]

В литературе по пыле- и золоулавливанию и по контролю пылеулавливающих установок, как правило, отсутствуют не только методики определения кажущейся плотности частиц, но и достаточно ясные указания о том, что в большинство расчетных зависимостей для определения эффективности осаждения частиц в явном или скрытом виде входит именно кажущаяся плотность частиц, которая, как это было показано на примере с сажей, может на порядок величины отличаться от истинной плотности. [c.6]

Кроме этого метода для определения кажущейся плотности используют свойство ртути не смачивать поверхность адсорбентов и не заполнять пор, в которых находится воздух. Определение проводят в мерной ячейке с фиксированным объемом. Ее заполняют ртутью сначала пустую, а затем — после внесения навески адсорбента. Разность в объемах ртути, пошедшей на заполнение ячейки в нервом и втором случае, соответствует суммарному объему зерен адсорбента. [c.34]

Определение объемной массы проводят согласно ГОСТ 20916-75 и ГОСТ 406-80 Пластмассы ячеистые и резины губчатые. Метод определения кажущейся плотности . [c.28]

ГОСТ 2409-95. Огнеупоры. Методы определения кажущейся плотности, открытой и общей пористости, водопоглощения. [c.331]

ГОСТ 24468-80. Изделия огнеупорные. Метод определения кажущейся плотности и общей пористости теплоизоляционных изделий. [c.331]

ГОСТ 473.4-81. Изделия химически стойкие и термостойкие керамические. Метод определения кажущейся плотности и кажущейся пористости. [c.344]

Определение кажущейся плотности кокса [c.113]

Определение кажущейся плотности производят параллельно в двух навесках из одной пробы кокса. При расхождении между ними выше допустимого проводят третье определение и за результат принимают среднее арифметическое двух наиболее близких определений. [c.114]

Т. Г. Плаченов (Ленинградский технологический институт им. Ленсовета). Метод вдавливания ртути, описанный наряду с другими в статье М. М. Дубинина (стр. 260), дает сведения о пористой структуре твердых тел в диапазоне эквивалентных радиусов пор от молекулярных до видимых невооруженным глазом. С помощью порометрической установки получают интегральную порограмму, приведенную на рисунке в координатах объем пор см см ), логарифм эквивалентных радиусов. Используя порограмму, кажущуюся (б) и истинную d) плотности адсорбента, можно установить объем пор, заполняющихся при определении кажущейся плотности, и рассчитать суммарный объем пор по формуле Fi = 1 — (bid) -h где A7 — объем макропор, заполняемый при определении кажущейся плотности. [c.312]

Во избежание этих недостатков нами разработан принципиально новый метод определения кажущейся плотности пористых тел, который в отличие от известных методов, основан на определении не объема пористого тела, а лишь объема его пор (V). [c.201]

Ртутный пикнометрический метод определения кажущейся плотности основан на измерении объема навески катализатора, численно равной разности объемов (массы) ртути, помещающейся в пустом и заполненном катализатором пикнометре. Кажущуюся плотность катализатора вычисляют по формуле [c.182]

Объем пор измеряют путем заполнения жидкостью (обычно водой) навески катализатора как при определении кажущейся плотности с той лишь разницей, что для этого необходимо знать только массу навески и объем воды, требуемый для насыщения. [c.187]

Для определения кажущейся плотности изготовляют кубики из кокса и делением их массы на объем рассчитывают аж.- Размеры кубиков определяют при помощи микрометра или штангенциркуля. [c.45]

В последующем изложении мы не касаемся вопроса определения истинной плотности и внутренней пористости. В указанных выше работах имеется много данных по этому вопросу. Остановимся лишь на определении кажущейся плотности. [c.60]

Все три указанных выше приема используются при определении кажущейся плотности элементов зернистого слоя. [c.60]

Следует отметить, что определение внешней порозности слоя и внутренней пористости его элементов евнутр — задача большого значения для дисциплин, имеющих дело с дисперсными и пористыми материалами. В первую очередь — это геология нефти [46], почвоведение [47], технология огнеупоров и строительных материалов [48], металлургия [49], физическая химия адсорбентов и катализаторов [50]. В последующем изложении мы не касаемся вопросов определения истинного удельного веса и внутренней пористости. В указанных выше монографиях [46— 50] имеется много материала по этим проблемам. Остановимся лишь на определении кажущейся плотности зерен. [c.48]

Наиболее широко распространенные методы определения кажущейся плотности основаны на измерении объема жидкости, вытесненной при погружемин катализатора. Рабочими жидкостями могут служить ртуть (несмачивающая> и вода (смачивающая). Менее распространены методы, в которых применяют различные органичесре вещества бензол, циклогексан, толуол и др. В качестве экспериментальной аппаратуры используют стандартные пикнометры или специально приспособленные установки. [c.369]

Следует отметить, что кажущаяся плотность газа зависит от несколькнх факторов, в том числе от плотности исходной нефти и от удельного веса этого газа. Кац [6] предложил диаграмму для определения кажущейся плотности газа, учитывающую эти свойства нефти и газа. Для выяснения возможности практического использования этой диаграммы прим енительно к нефтям Западной Сибири был выполнен соответствующий анализ. Для этого с помощью формулы [c.38]

Для сравнения на рис. 1 пунктиром изображены кривые Каца [>6]. соответствующие тем же значениям плотности разгазированной нефти. Эти кривые не совпадают с экспериментальными. Однако максимальное расхождение между экспериментами и литературными данными не превышает 4%, т. е. находится в пределах погрешности определения кажущейся плотности газа. Для выяснения влияния этого различия в значениях кажущейся плотности газа на плотность газированной нефти были выполнены два сравнительных расчета. [c.38]

Плотность и молекулярный вес остатка нефти рассчитываются по составу разгазированной нефти, ее плотности и молекулярному весу. Значения кажущихся плотностей компонентов, тяжелее этана, приводятся в литературе [7]. Для определения кажущейся плотности этана и метана Стендингом [1. 9] была предложена диаграмма, позволяющая определить искомые величины по плотности фракции Сз4 высш и по весовому содержанию этих компонентов. Однако данные о кажущейся плотности имеются не для всех легких компонентов нефти. В литературе такие данные отсутствуют [c.39]

Достаточно точные методы определения кажущейся плотности позволяют находить ее значение лишь для отдельно взятой частицы и поэтому пригодны в основном для научных исследований в области механики аэрозолей. При решении практических вопросов нужны данные о некотором усредненном значении кажущейся плотности, найденном для всей совокупности частиц в пробе, в которой могут встречаться и частицы, различные по своему химическому составу. Подобные данные могут быть по-лз чены методом пикнометрии с применением жидкости, не смачивающей частицы [c.6]

Растрененко [287] и Горош-ко [288] предложили более удобные приборы для определения кажущейся плотности, основанные на том же принципе. Прибор Растрененко состоит (рис. 43) из вакуумного эксикатора 1, в боковое отверстие которого вставлена отверстиями. В одно из [c.131]

В случае наличия в пористом теле пор с гидравлическим радиусом более 2,5 мкм при вычислении объема пор с радиусами, меньшими, чем разрешающая способность поромера высокого давления, необходимо учитывать объем пор, который заполняется ртутью при определении кажущейся плотности. Использование пикнометрических веществ с разными критическими диаметрами молекул при определении истинной плотности позволяет получать информацию о распределении суммарного объема пор по гидравлическим радиусам, меньшими, чем разрешающая способность поромера высокого давления. Схема онределения объема пор в этой области радиусов приведена на рис. 3, где сплошной линией изображена порограмма в координатах объем пор V — логарифмы гидравлических радиусов Ig Гр. [c.193]

Зная давление, при котором определялась кажущаяся плотность твердого тела, находим объем пор А У, который заполняется ртутью при определении кажущейся плотности. На оси ординат откладываем (соответственно критическим диаметрам молекул используемых пикнометрических веществ) величины суммарных объемов пор и полученные пикно-метрическим методом. Соединяя точки (пунктирная линия), получаем продолжение порометрической кривой в области радиусов пор, меньших, чем разрешающая способность поромера Упор — объем, определяемый поромером. [c.194]

Гаркинс ж Ивинг [21] применили ранее метод определения кажущейся плотности угля погружением в различные жидкости для доказательства того, что адсорбционный слой находится в состоянии весьма сильного сжатия (гл. XI). [c.159]