В цехе завода установлено 120 станков.

Режим работы цеха 2-ух сменный.

Продолжительность смены 8 часов.

Годовой объем выпуска продукции 960 тыс. изделий, производственная мощность цеха 1100 тыс. изделий.

Определите коэффициенты сменности работы станков, коэффициенты экстенсивной, интенсивной и интегральной загрузки.

Известно, что в первую смену работают 100 станков, во вторую смену 90 станков.

Количество рабочих дней в году- 250, время фактической работы 1 станка за год 3150 часов.

Решение:

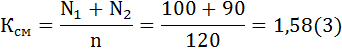

Рассчитаем коэффициент сменности работы станков (Ксм), как отношение фактически отработанного числа станкосмен за период к максимально возможному числу станкосмен на установленном оборудовании за одну смену того же периода:

где

Ni – число станкосмен в i-ю смену, при этом суммирование ведётся по всем сменам данного периода;

n – максимально возможное число станкосмен на установленном оборудовании за одну смену того же периода.

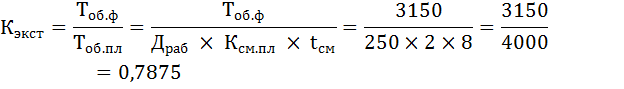

Коэффициент экстенсивного использования оборудования (Кэкст) рассчитывается как отношение фактического количества часов работы оборудования к количеству часов его работы по плану (нормативу):

где

Тоб.ф и Тоб.пл – соответственно фактическое и плановое время работы оборудования,

tсм – продолжительность смены.

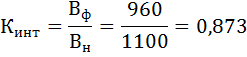

Коэффициент интенсивности использования оборудования рассчитывается по формуле:

Вф – фактическая выработка оборудованием продукции в единицу времени;

Вн – технически обоснованная нормативная выработка оборудованием продукции в единицу времени (паспортные данные оборудования).

Определим показатель, объединяющий экстенсивные и интенсивные резервы. Таким обобщающим показателем служит интегральный коэффициент использования оборудования, который характеризует использование оборудования, как по времени, так и по мощности.

Ки = Кэкст × Кинт = 0,7875 × 0,873 = 0,687

В результате вычислений можно сделать вывод, что на предприятии имеются резервы для увеличения производительности оборудования и неиспользованные резервы времени.

-

Анализ показателей экстенсивной и интенсивной загрузки оборудования.

Анализ работы

оборудования базируется на системе

показателей, характеризующих использование

его численности, времени работы и

мощности.

Для характеристики

степени экстенсивной

загрузки оборудования

изучается баланс времени его работы.

Он включает:

— календарный

фонд времени

— максимально возможное время работы

оборудования (количество календарных

дней в отчетном периоде умножается на

24 ч и на количество единиц установленного

оборудования);

— режимный

фонд времени

(умножается количество единиц

установленного оборудования на

количество рабочих дней отчетного

периода и на количество часов ежедневной

работы с учетом коэффициента сменности);

— плановый

фонд — время

работы оборудования по плану; отличается

от режимного временем нахождения

оборудования в плановом ремонте и

на модернизации;

— фактический

фонд

отработанного времени.

Сравнение

фактического и планового календарных

фондов времени позволяет установить

степень выполнения плана по вводу

оборудования в эксплуатацию по количеству

и срокам; календарного и режимного

— возможности лучшего использования

оборудования за счет повышения

коэффициента сменности, а режимного и

планового — резервы времени за счет

сокращения затрат времени на ремонт.

Для характеристики

использования времени работы оборудования

применяются следующие коэффициенты:

— календарного

фонда времени: Кк.ф = Тф / Тк;

— режимного фонда

времени: Кр.ф = Тф / Тр;

— планового фонда

времени: Кп.ф = Тф / Тп;

— удельный вес

простоев в календарном фонде: УДпр = ПР

/ Тк,

где Тф, Тп, Тр, Тк

— соответственно фактический, плановый,

режимный и календарный фонды рабочего

времени оборудования; ПР — простои

оборудования…

Под интенсивной

загрузкой оборудования

подразумевается выпуск продукции

за единицу времени в среднем на одну

машину (машино-час). Показателем

интенсивности работы оборудования

является коэффициент интенсивной его

загрузки: Кинт = СВф / СВпл, где СВф, СВпл

— соответственно фактическая и плановая

среднечасовая выработка.

Обобщающий

показатель, комплексно характеризующий

использование оборудования, — это

коэффициент интегральной нагрузки. Он

представляет собой произведение

коэффициентов экстенсивной и интенсивной

загрузки оборудования: Kи.н. = Кп.ф * Кинт.

В процессе анализа

изучаются динамика этих показателей,

выполнение плана и причины их

изменения.

По группам

однородного оборудования рассчитывается

изменение объема производства продукции

за счет его количества, экстенсивности

и интенсивности использования по

следующей модели: Впi = Ki * Дi * Ксмi * Пi

* СВi, где Кi — количество i-го оборудования;

Дi — количество отработанных дней

единицей оборудования; Ксмi — коэффициент

сменности работы оборудования; Пi —

средняя продолжительность смены;

СВi-выработка продукции за 1 машино-ч на

i-м оборудовании.

Расчет влияния

этих факторов производится способами

цепной подстановки, абсолютных и

относительных разниц.

-

Охарактеризуйте содержание и назначений горизонтального анализа при изучении изменений в финансовой отчетности.

Горизонтальный

анализ позволяет выявить тенденции

изменения отдельных статей или их групп,

входящих в состав бухгалтерской

отчетности. В основе этого анализа лежит

исчисление базисных темпов роста статей

баланса и отчета о прибылях и убытках.

При

горизонтальном (временном) анализе

абсолютные показатели дополняются

относительными, как правило, темпами

роста или снижения. На основе горизонтального

анализа дается оценка изменений основных

показателей бухгалтерской (финансовой)

отчетности. Чаще всего горизонтальный

анализ применяется при изучении баланса.

Недостатком метода является несопоставимость

данных в условиях инфляции. Устранить

этот недостаток можно путем пересчета

данных.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Получить дополнительную прибыль, повысить рентабельность продукции, сократить затраты и капиталовложения — основные цели любого предприятия. Для достижения указанных целей нужно постоянно анализировать, как используются производственные мощности предприятия. В связи с этим представим методику анализа использования производственных мощностей. Применяя ее в работе, можно выявить резервы повышения выпуска продукции, повысить интенсивность работы оборудования, определить слабые места в организации производственной программы, обнаружить внутрисменные и целосменные простои оборудования.

МЕТОДИКА АНАЛИЗА ИСПОЛЬЗОВАНИЯ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ

1. Определим степень использования производственной мощности предприятия. Степень использования производственной мощности характеризует коэффициент использования мощности (Кисп), который можно рассчитать по формуле:

Кисп = Vпл (факт) – Мср/г, (1)

где Vпл (факт) — плановый (или фактический) объем выпуска продукции;

Мср/г — среднегодовая производственная мощность предприятия.

НА ЗАМЕТКУ

-

Степень использования среднегодовой производственной мощности не может быть более 100 %.

-

Если степень использования среднегодовой производственной мощности больше 100 %, это говорит о перегрузке производственного оборудования, которая может привести к поломке и выходу из строя основных средств.

-

Если Vпл (факт) < Мср/г, то это значит, что производственная программа предприятия обеспечена производственными мощностями.

-

Для устойчивой работы и перспективной деятельности в части улучшения качества, обновления выпускаемой продукции и других стратегических целей предприятие должно иметь оптимальный резерв производственной мощности. Размер этого резерва находится в пределах 10–15 % и зависит от специфики предприятия.

Величина среднегодовой производственной мощности зависит от своевременности ввода и выбытия производственных мощностей и рассчитывается по следующей формуле:

Мср/г = Мн + ∑(Мвв × Чвв) / 12 – ∑(Мвыб × Чвыб) / 12, (2)

где Мн — производственная мощность на начало периода;

Мвв — мощности, введенные в действие в течение года;

Мвыб — мощности, выбывшие в течение года;

Чвв — число месяцев эксплуатации введенной мощности;

Чвыб — число месяцев с момента выбытия мощности до конца года.

ПРИМЕР 1

ОАО «Бриз» занимается переработкой молока и изготовлением молочной продукции. На 01.05.2016 на предприятии демонтировали старое оборудование и установили новую линию по розливу молока. Это дало прирост выпуска готовой продукции на 32 029 тыс. руб.

Производственная мощность выбывшего на 01.05.2016 оборудования — 6870 т.

Производственная мощность оборудования, введенного с 01.05.2016, — 23 989,5 т.

Среднегодовая производственная мощность за 2016 г. составит:

Мср/г = 21 497 + (23 989,5 × 8 / 12) – (6870 × 4 / 12) = 35 200 т.

Рассчитаем степень использования производственной мощности ОАО «Бриз» (табл. 1).

|

Таблица 1. Использование производственной мощности ОАО «Бриз» |

|||

|

Показатель |

2015 г. |

2016 г. |

Отклонение |

|

Выпуск продукции: |

|||

|

в действующих ценах, тыс. руб. |

546 024 |

578 053 |

+32 029 |

|

в натуральном выражении, т |

21 497 |

22 758 |

+1261 |

|

Среднегодовая производственная мощность, т |

29 560 |

35 200 |

+5640 |

|

Прирост среднегодовой производственной мощности за счет: |

|||

|

ввода в действие нового и модернизации старого оборудования |

+3384 |

||

|

реконструкции цеха |

+2256 |

||

|

Степень использования производственной мощности, % |

72,7 |

64,7 |

–8,0 |

|

Производственная площадь, м2 |

3357 |

3357 |

— |

|

Выпуск продукции на 1 м2 производственной площади, тыс. руб. |

162,7 |

172,2 |

+9,5 |

|

Уровень недозагрузки мощностей, % |

27,3 |

35,3 |

+8,0 |

Вывод по данным табл. 1: несмотря на то что за отчетный год выпуск продукции увеличился на 1261 т, предприятие не использует производственные мощности в полном объеме. Если в 2015 г. они использованы на 72,7 %, то в 2016 г. степень использования производственных мощностей еще ниже — 64,7 %. Кроме активной части основных фондов, недоиспользована и пассивная часть.

Важная деталь: неполное использование мощностей ведет к тому, что в дальнейшем может снизиться объем выпуска продукции и вырасти ее себестоимость за счет увеличения постоянных расходов на единицу продукции.

2. Оценим эффективность использования производственных мощностей.

Эффективность использования производственных мощностей можно оценить с помощью показателей, характеризующих использование производственного оборудования. В данном случае последовательно анализируют использование численного парка оборудования, использование оборудования по времени работы и по производительности.

Анализ использования численного парка оборудования

Для анализа использования численного парка оборудования применяют следующие показатели:

- коэффициент использования парка наличного оборудования (Кнал), который рассчитывается по следующей формуле:

Кнал = Одейст / Ообщ, (3)

где Одейст — количество действующего оборудования;

Ообщ — количество всего имеющегося оборудования, установленного и неустановленного;

- коэффициент использования парка установленного оборудования (Куст), который можно определить по формуле:

Куст = Ор / Оуст, (4)

где Ор — количество работающего оборудования;

Оуст — количество установленного оборудования.

Сопоставление этих показателей позволяет проанализировать степень вовлеченности оборудования в производственный процесс и выявить возможные резервы.

ПРИМЕР 2

Рассчитаем использование численного парка оборудования в ОАО «Бриз». Необходимые данные и результаты расчетов представим в табл. 2.

|

Таблица 2. Использование численного парка оборудования |

|||

|

Показатель |

2015 г. |

2016 г. |

Отклонение |

|

Наличное оборудование, ед. |

231 |

254 |

23 |

|

Установленное оборудование, ед. |

230 |

246 |

16 |

|

Действующее оборудование, ед. |

193 |

228 |

35 |

|

Коэффициент использования парка наличного оборудования, % |

83,5 |

89,8 |

6,3 |

|

Коэффициент использования парка установленного оборудования, % |

83,9 |

92,7 |

8,8 |

Согласно данным табл. 2 в 2016 г. наличного оборудования стало больше на 23 единицы (на 10 %), так как приобретены новые производственные линии (положительный момент в работе предприятия). Настораживает уровень использования установленного оборудования: всего 83,9 % в 2015 г. и 92,7 % в 2016 г. Это может негативно сказаться на выполнении производственной программы предприятия.

Сложившаяся ситуация связана с тем, что устаревшее оборудование находится на консервации, а новое установлено не в полном объеме.

В 2015 году из 231 единицы наличного оборудования действует только 193, а в 2016 г. из 254 единиц этого оборудования в производстве занято только 228 ед. Это тоже неблагоприятная ситуация.

Большое количество недействующего оборудования из числа установленного объясняется тем, что оборудование часто выходит из строя и находится на длительном ремонте.

Если усилить контроль за эксплуатацией и сохранностью производственного оборудования, то такой дисбаланс можно уменьшить. Своевременный периодический техосмотр, устранение неполадок, качественные ремонтные работы позволят снизить риск бездействия производственного оборудования и увеличить срок службы.

Согласно показателям, характеризующим использование действующего и наличного парка оборудования, в производственный процесс вовлечено не все оборудование, что является резервом роста продукции.

Доля установленного оборудования в 2016 г. повысилась на 8,8 % и составила 92,7 %. С повышением уровня установленного оборудования увеличивается производственная мощность предприятия и выпуск продукции.

ЭТО ВАЖНО

Анализируя использование оборудования по количеству, следует обратить внимание на причины бездействия оборудования, находящегося на балансе предприятия. Во время анализа установленного оборудования нужно выяснять причины его простоев (оборудование в ремонте, на модернизации, резервное или неиспользуемое).

Анализ оборудования по времени работы

Использование оборудования по времени характеризуется балансом времени его работы и показывает степень экстенсивной загрузки оборудования.

Для анализа работы оборудования по времени используют следующие показатели:

- коэффициент использования режимного фонда времени работы оборудования (Креж):

Креж = Тфакт / Треж, (5)

где Тфакт — фактический фонд времени работы оборудования (в станко-часах или станко-сменах);

Треж — режимный фонд рабочего времени работы оборудования, рассчитанный исходя из планового режима работы на предприятии с учетом коэффициента сменности;

- коэффициент использования планового фонда времени оборудования/экстенсивной нагрузки (Кэкс):

Кэкс = Тфакт / Тплан, (6)

где Тплан — плановый фонд рабочего времени работы оборудования, рассчитанный как максимально возможное время работы оборудования.

ПРИМЕР 3

Для расчета показателей использования оборудования по времени применим систему показателей времени работы оборудования в цехе цельномолочной продукции ОАО «Бриз» (табл. 3).

|

Таблица 3. Система показателей времени работы оборудования |

||||

|

Фонд времени |

Цель расчета |

Формула расчета |

2015 г. |

2016 г. |

|

Календарный (плановый) |

Определить максимально возможное время работы оборудования |

Тк = Дк × 24 ч × Оуст, где Тк — календарный (плановый) фонд времени оборудования, ч; Дк — число календарных дней в году; Оуст — число единиц установленного оборудования |

Тк = 365 × 24 × 58 = 508 080 ч |

Тк = 366 × 24 × 62 = 544 608 ч |

|

Номинальный (режимный) |

Определить возможное время работы оборудования с учетом выходных и праздничных дней, установленного режима работы предприятия |

Тн = (Дк – (Дв + Дп)) × Кс × Фс × Оуст, где Тн — номинальный (режимный) фонд времени работы оборудования, ч; Дв — число выходных дней в году; Дп — число праздничных дней в году; Кс — число смен в рабочих сутках; Фс — продолжительность рабочей смены |

Тн = (365 – 118) × 1,7 × 16 × 58 = 320 902 ч |

Тн = (366 – 119) × 1,7 × 16 × 62 = 416 541 ч |

|

Полезный (действительный) |

Определить возможное время работы оборудования с учетом планируемых потерь времени на ремонт и модернизацию |

Тп = Тн × Кисп = Тн × (1 – ап / 100), где Тп — полезный (действительный) фонд времени работы оборудования, ч; Кисп — коэффициент полезного использования оборудования; ап — планируемые потери времени для ремонта и модернизации оборудования, % |

Тп = 320 902 × (1 – 15 / 100) = 272 767 ч |

Тп = 416 541 × (1 – 15 / 100) = 354 060 ч |

|

Фактическое время |

Определить фактическое время работы оборудования с учетом внеплановых простоев |

Тфакт = Тп – Тпр, где Тфакт — фактическое время работы оборудования, ч; Тпр — продолжительность внеплановых простоев, ч |

Тфакт = 272 767 – 18 615 = 254 152 ч |

Тфакт = 354 060 – 20 835 = 333 225 ч |

|

Коэффициент использования режимного фонда времени работы оборудования (Креж) |

Креж = 254 152 / 320 902 = 0,79 |

Креж = 333 225 / 416 541 = 0,8 |

||

|

Коэффициент экстенсивной нагрузки (Кэкс) |

Кэкс = 254 152 / 508 080 = 0,5 |

Кэкс = 333 225 / 544 608 = 0,61 |

Согласно данным табл. 3 в 2015 г. фактически оборудование использовано на 5 % от максимального количества времени и на 79 % от режимного фонда времени работы оборудования. Производственные мощности используются не в полном объеме, что сказывается на выпуске продукции и получении прибыли. В 2016 году произошло улучшение использования производственных мощностей по времени за счет приобретения нового оборудования.

На время использования оборудования повлияло большое количество часов простоя из-за ремонтных работ устаревшего оборудования.

НА ЗАМЕТКУ

К резервам повышения уровня экстенсивного использования оборудования можно отнести:

-

увеличение времени работы оборудования;

-

ликвидация простоев;

-

устранение неравномерного выпуска продукции;

-

повышение коэффициента сменности.

Одним из важнейших показателей использования оборудования является коэффициент сменности работы оборудования (Ксм):

Ксм = Тфакт / Чзаг, (7)

где Тфакт — фактический фонд времени работы оборудования (в станко-часах или станко-сменах);

Чзаг — число станков, работающих в наиболее загруженную смену.

Коэффициент сменности можно определить как среднеарифметическую взвешенную по числу станков, работающих в одну, две и три смены.

ПРИМЕР 4

В цельномолочном цехе ОАО «Бриз» в 2015 г. было установлено 58 единиц оборудования, за текущий месяц отработано 1856 смен, в месяце 20 рабочих дней.

Коэффициент сменности (Ксм) составит:

1856 смен / (58 ед. × 20 дн.) = 1,6 см.

Важная деталь: анализируя использование оборудования по времени, следует обратить особое внимание на причины простоев, которые наиболее часто повторяются. Эти причины могут быть связаны с неисправностью оборудования, отсутствием электроэнергии, сырья, материалов и др.

Анализ использования оборудования по производительности

Для анализа использования оборудования по производительности рассчитывают коэффициент интенсивной нагрузки оборудования (Кинт):

Кинт = Qфакт / Qуст, (8)

где Qфакт — фактический объем продукции в единицу времени;

Qуст — установленная норма выработки (часовая мощность оборудования).

ПРИМЕР 5

Цельномолочный цех ОАО «Бриз» в среднем на одну единицу оборудования за 1 час выпускал 25 кг основной продукции в 2015 г. и 27 кг в 2016 г.

Плановая часовая мощность единицы оборудования составляет: 2015 г. — 27 кг, 2016 г. — 28 кг.

Рассчитаем коэффициент интенсивной нагрузки цельномолочного цеха (Кинт):

- 2015 г. — 0,93 (25 / 27);

- 2016 г. — 0,96 (27 / 28).

Показатель говорит о том, что оборудование в цельномолочном цехе работает с интенсивностью 96 % и достаточно загружено.

НА ЗАМЕТКУ

К резервам повышения уровня интенсивного использования оборудования можно отнести:

-

применение прогрессивных видов инструментов и упаковки;

-

рациональное размещение оборудования;

-

внедрение поточных методов работы.

Для комплексной оценки использования оборудования по времени и производительности применяют показатель интегральной нагрузки оборудования (К1). Он характеризует использование оборудования по производственной мощности и представляет собой произведение коэффициента экстенсивной (Кэкс) и интенсивной (Кинт) нагрузки оборудования:

К1 = Кэкс × Кинт. (9)

Уровень использования производственной мощности зависит от загрузки и фактической сменности работы оборудования, то есть чем выше коэффициент интегрального использования оборудования, тем выше уровень использования производственной мощности.

ПРИМЕР 6

Используем показатели экстенсивной (пример 3) и интенсивной (пример 5) нагрузки оборудования цельномолочного цеха ОАО «Бриз» и рассчитаем интегральный показатель нагрузки этого оборудования в 2015 и 2016 гг.:

К12015 = 0,5 × 0,93 = 0,47.

К12016 = 0,61 × 0,96 = 0,59.

За период 2015–2016 гг. произошло увеличение интегрального показателя использования производственных мощностей на 12 %, но он так и остается на низком уровне. Производственные мощности используются только на 47 и 59 %. Оборудование используется по времени неэффективно и это оказывает влияние на повышение себестоимости продукции и снижение прибыли.

Важная деталь: анализируя использование оборудования по мощности, нельзя сравнивать интенсивность использования различных видов оборудования. Сопоставлять нужно только аналогичное оборудование при производстве однородной продукции.

3. Определим влияние факторов на выпуск продукции.

Анализируя использование оборудования, следует определить влияние факторов, которые изменяют объем производства продукции. К таким факторам можно отнести время работы, количество оборудования, часовую выработку. Использование оборудования по времени зависит и от числа дней работы оборудования, сменности работы и средней продолжительности смены.

Влияние факторов на объем выпуска продукции (ВП) можно рассчитать, используя формулу такого вида:

ВП = Одейст × Д × Ксм × Псм × ЧВ, (10)

где Одейст — количество действующего оборудования;

Д — количество дней, отработанных единицей оборудования;

Ксм — коэффициент сменности работы оборудования;

Псм — средняя продолжительность смены;

ЧВ — средняя выработка за один машино-час.

Расчет следует проводить по группам однородного оборудования, поэтому будем использовать показатели по цельномолочному цеху ОАО «Бриз».

Для расчета влияния факторов все необходимые данные приведем в табл. 4.

|

Таблица 4. Исходные данные для анализа влияния экстенсивной и интенсивной загрузки оборудования на выпуск продукции |

|||

|

Показатель |

2015 г. |

2016 г. |

Отклонение |

|

Объем выпуска продукции, тыс. руб. |

124 191 |

173 542 |

49 351 |

|

Среднегодовое количество действующего оборудования, ед. |

58 |

62 |

4 |

|

Число дней, отработанных единицей оборудования в году |

242 |

241 |

–1 |

|

Коэффициент сменности |

1,6 |

1,7 |

0,1 |

|

Средняя продолжительность смены, ч |

14 |

16 |

2 |

|

Среднечасовая выработка единицы действующего оборудования, тыс. руб. |

0,395 |

0,427 |

0,032 |

Рассчитаем влияние факторов загрузки оборудования на выпуск продукции в цельномолочном цехе методом абсолютных разниц (табл. 5).

|

Таблица 5. Расчет влияния факторов загрузки оборудования на выпуск продукции в цельномолочном цехе |

|||

|

Фактор |

Формула расчета |

Расчет |

Сумма влияния, тыс. руб. |

|

Количество действующего оборудования, ед. |

ΔОдейст × Д0 × Ксм0 × Псм0 × ЧВ0 |

4 × 242 × 1,6 × 14 × 0,395 |

+8565 |

|

Количество дней, отработанных единицей оборудования в году |

Одейст1 × ΔД × Ксм0 × Псм0 × ЧВ0 |

62 × –1 × 1,6 × 14 × 0,395 |

–549 |

|

Коэффициент сменности работы оборудования |

Одейст1 × Д1 × ΔКсм × Псм0 × ЧВ0 |

62 × 241 × 0,1 × 14 × 0,395 |

+8263 |

|

Средняя продолжительность смены, ч |

Одейст1 × Д1 × Ксм1 × ΔПсм × ЧВ0 |

62 × 241 × 1,7 × 2 × 0,395 |

+20 067 |

|

Среднечасовая выработка за 1 станко-час |

Одейст1 × Д1 × Ксм1 × Псм1 × ΔЧВ |

62 × 241 × 1,7 × 16 × 0,032 |

+13 006 |

|

Итого |

+49 352 |

Исходя из данных табл. 5, основное влияние на рост выпуска продукции оказали следующие факторы:

- увеличение продолжительности смены (+20 067 тыс. руб.);

- увеличение среднечасовой выработки (+13 006 тыс. руб.);

- рост числа действующего оборудования в цельномолочном цехе (+8565 тыс. руб.);

- повышение коэффициента сменности работы оборудования (+8263 тыс. руб.).

В работе цельномолочного цеха имеются резервы увеличения выпуска продукции за счет его экстенсивной загрузки. Для улучшения и дальнейшего наращивания производственных мощностей по цельномолочному цеху и всему предприятию ОАО «Бриз» необходимо:

- сократить внутрисменные и целосменные простои парка основного оборудования;

- модернизировать действующий парк основного оборудования.

ПОДВОДИМ ИТОГИ

1. Для дополнительного увеличения прибыли, роста рентабельности продукции, сокращения затрат и капиталовложений нужно анализировать использование производственных мощностей предприятия. Для полного анализа мощностей необходимо определить:

- насколько освоена среднегодовая мощность предприятия;

- все изменения, характеризующие использование производственных мощностей, их динамику;

- причины, по которым прошло изменение уровня производственной мощности;

- уровень неиспользованных мощностей и образовавшиеся потери.

2. Производственная мощность динамична, изменяется под воздействием различных производственных факторов: модернизация и реконструкция действующего оборудования, замена физически изношенного и морально устаревшего оборудования, техническое перевооружение и другие организационно-технические мероприятия.

Статья опубликована в журнале «Планово-экономический отдел» № 5, 2017.

По ряду видов оборудования (например, токарные, фрезерные, сверлильные станки) вследствие огромного разнообразия обрабатываемых на них деталей определение их производительности в прямом сопоставлении с произведенной ими продукцией или работой представляет большие трудности. Поэтому использование этих видов оборудования принято исчислять прежде всего по времени работы, т. е. с помощью так называемого коэффициента экстенсивной загрузки оборудования. Кроме того, учитывается также использование указанного оборудования по мощности, характеризуемое коэффициентом интенсивной загрузки оборудования. Произведение этих коэффициентов дает сводный (интегральный) коэффициент загрузки оборудования, который служит наиболее полным показателем его использования. [c.67]

Большой интерес в процессе анализа деятельности обрабатывающих цехов представляет определение фондоотдачи активной части основных производственных фондов. При анализе загрузки оборудования обрабатывающих цехов по мощности, кроме определения коэффициента интенсивной загрузки, как указывалось выше, следует изучить степень использования основных конструктивно-технологических параметров машин и оборудования, их рабочих размеров. [c.203]

Продолжительность работы станка, станко-ч Средняя выработка за маши-но-ч (стр. 1 / стр. 3 стр. 2), р. Коэффициент интенсивной загрузки оборудования (стр. 4 гр. 2/стр. 4 гр. 1) Коэффициент экстенсивного использования оборудования по отношению к плановому фонду времени (стр. 3 гр. 2 / стр. Згр. 1) [c.328]

Произведение коэффициента использования рабочего времени а на коэффициент производительности П называется коэффициентом интенсивности загрузки машин, обозначен на рис. 8.9 как полезная работа. [c.294]

Подставляя эти значения в формулу, получаем коэффициент интенсивности загрузки машин [c.294]

Промер. Интенсивное использование техники на базах и складах снабжения и сбыта в течение работы механизмов в течение смены Гф = 8 ч. Грузоподъемность используемого автопогрузчика Y — 5 т. Определим коэффициент интенсивной загрузки, если коэффициент использования грузоподъемности в первом случае будет равен 0,5, а [c.294]

Коэффициент интенсивной загрузки определим по формуле [c.295]

Коэффициент интенсивной загрузки вырос примерно в 4 раза при увеличении числа циклов и фактического веса подъема груза механизмом за один цикл при увеличении числа циклов, времени полезной работы и фактического веса подъема груза механизма за один цикл — в 4,5 раза. Следовательно, при интенсивной загрузке техники большую роль играет увеличение скорости и грузоподъемности машин и механизмов. [c.295]

Как уже указывалось, коэффициент экстенсивной загрузки Кэк характеризует использование машин во времени, а коэффициент интенсивной загрузки Кн — использование мощности машин за время в наряде. На рис. 8.10 показана обобщающая структура использования машин по экстенсивной и интенсивной загрузке. [c.295]

Одним из наиболее важных показателей этой группы является коэффициент интенсивной загрузки оборудования / «, который характеризует использование оборудования по производительности (мощности) в единицу времени. Он определяется отношением фактического объема производственной продукции (работы) в единицу рабочего времени (ч) D к установленной норме выработки продукции за этот- же период D» (или к максимально возможному выпуску продукции), т. е. [c.91]

Коэффициент интенсивной загрузки рабочей (формовочной, сборочной и тому подобной) площади цеха, участка Rf» определяется по формуле [c.95]

Коэффициент интенсивной загрузки рабочей площади (цеха, участка) д определяется по формуле [c.126]

Коэффициент интенсивной загрузки рабочей площади 126 [c.319]

Важнейшими направлениями повышения эффективности использования основных фондов является увеличение выпуска продукции в единицу времени или рост коэффициента интенсивной загрузки оборудования, дальнейшая специализация производства, увеличение времени работы основных фондов, прежде всего коэффициента сменности. Для оценки эффективности использования основных фондов применяют ряд показателей [c.20]

Коэффициент интенсивной загрузки оборудования характеризует использование оборудования по производительности (мощности) за единицу времени [c.232]

Си — коэффициент интенсивной загрузки оборудо- [c.233]

Коэффициент интенсивной загрузки производственной площади цеха или участка [c.135]

Коэффициент интенсивной загрузки [c.31]

Важнейшие технико-экономические показатели, характеризующие использование основных фондов системы газоснабжения, следующие количество реализуемого и транспортируемого газа по трубопроводам стоимость основных фондов фондоотдача, определяемая отношением реализуемой продукции к стоимости основных фондов фондоемкость, определяемая отношением стоимости основных фондов к реализуемой продукции использование мощности трубопроводных магистралей, газовых раздаточных станций, ПХГ и т. д. фондовооруженность труда одного работника электровооруженность труда одного работника коэффициент загрузки оборудования по времени (коэффициент экстенсивной нагрузки) коэффициент загрузки оборудования по мощности (коэффициент интенсивной нагрузки) эксплуатационные издержки и себестоимость транспорта, хранения и реализации газа прибыль прибыль на 1 тыс. руб. стоимости основных фондов. [c.62]

Произведение коэффициентов экстенсивной и интенсивной нагрузки характеризует использование загрузки оборудования по времени и мощности (коэффициент интегральной загрузки) [c.64]

Коэффициент загрузки оборудования по мощности (коэффициент интенсивного использования оборудования) определяется отношением количества фактической перекачки фак к максимально возможной пропускной способности трубопровода тах за рассматриваемый период [c.37]

Сравнительно низкий уровень механизации труда ремонтных рабочих является одной из причин высокой численности ремонтных рабочих в общей численности всех производственных рабочих. На абсолютную численность ремонтных рабочих на предприятии и на их удельный вес в общей численности рабочих, на направления НОТ оказывают влияние такие факторы, как тип производства, сложность установленного оборудования, степень автоматизации и механизации производственных процессов, внешняя среда производственного помещения, коэффициент интенсивной и экстенсивной загрузки оборудования, уровень организации труда и производства в ремонтных службах, качество ремонта и межремонтного профилактического обслуживания. [c.54]

Обобщающий показатель, комплексно характеризующий использование оборудования, — коэффициент интегральной нагрузки — представляет собой произведение коэффициентов экстенсивной и интенсивной загрузки оборудования [c.154]

Под интенсивной загрузкой оборудования подразумевается выпуск продукции за единицу времени в среднем на одну машину (1 машинно-час). Показателем интенсивности работы оборудования является коэффициент интенсивной его загрузки [c.343]

Интегральный показатель загрузки определяется как произведение коэффициентов интенсивной и экстенсивной загрузки. Пример расчета интегрального показателя приведен в табл. 10.7. [c.265]

Коэффициент интенсивной нагрузки Ка характеризует использование оборудования по производительности, т. е. в единицу времени. При загрузке оборудования изделиями одного наименования Ка определяется по формуле [c.58]

Рассматривая данный показатель, необходимо отметить, что он в условиях внутризаводских производственных подразделений более объективно характеризует степень интенсивности загрузки оборудования, чем в условиях всего завода в целом. Это вытекает из того, что в условиях завода в целом в расчет принимаются средние плановые и средние фактические показатели выработки, вследствие чего искажается коэффициент загрузки оборудования по мощности, поскольку даже одинаковое оборудование может находиться в различных цехах, где стоимость выпускаемой продукции на 1 нормо-час может различаться в 2—3 раза. В этих условиях достаточно увеличить против плана выпуск на данном оборудовании дорогостоящей продукции в одном из цехов, как этот показатель в целом по заводу улучшится, и наоборот. [c.104]

ОСНОВНЫЕ ФОНДЫ показатели использования. К первой группе относятся показатели экстенсивного, интенсивного и интегрального использования оборудования, коэффициент сменности работы оборудования, коэффициент загрузки оборудования. Ко второй группе относятся коэффициенты интенсивности использования О.ф., отражающие уровень их использования по мощности, и коэффициент интенсивности использования оборудования. К третьей группе показателей относятся коэффициент интегрального использования оборудования, коэффициент использования производственной мощности, а также показатели фондоотдачи и фондоемкости продукции. [c.186]

Как видно из рис. 8.9, интенсивность загрузки машин выражается степенью использования номинального времени использования машин для полезной работы. Затраты времени на производительные элементы рабочего времени процесса отражаются, как известно, в коэффициенте использования рабочего времени, определяемом отношением времени полезной работы (погрузка—разгрузка) к фактической продолжительности работы машин [c.290]

Интегральный коэффициент загрузки (использования) оборудования позволяет дать общую оценку уровня использования оборудования как по производительности, так и по времени. Определяется произведением коэффициентов экстенсивной и интенсивной загрузки, т. е. [c.92]

Интегральный показатель производственного использования оборудования возрос в результате повышения экстенсивной нагрузки оборудования при снижении интенсивной загрузки. Снижение коэффициента интенсивной загрузки свидетельствует о наличии неиспользованных возможностей увеличения выпуска продукции без ввода дополнительных мощностей и новых капитальных вложений. Повысить этот коэффициент можно ликви- [c.265]

Коэффициент интенсивной загрузки оборудования (Кинт) [c.33]

Коэффициент загрузки оборудования по мощности (коэффициент интенсивного использования оборудования) определяют отношением количества фактической перекачки <2ф к максимально ВОЗМОЖНОЙ ПрОПуСКНОЙ СПОСОбнОСТИ ГаЗОПрОВОДа Qmax [c.64]

Недостаточно загружены буровые установки в испытании и по мощности грузоподъемности. Интенсивность загрузки оборудования при испытании можно определить по степени использования грузоподъемности буровой установки. Коэффициент интенсивного использования выражают как отношение массы колонны труб, фактически поднимаемых при испытании, к номинальной грузоподъемности установки. Так, при глубине скважины 3500 м масса комбинированной колонны насосно-компрес-сорных труб составляет около 40 т. [c.123]

Общую характеристику использования оборудования во времени и по мощности дает коэффициент интегральной загрузки оборудования /Синт- Этот показатель представляет собой произведение коэффициента экстенсивной /(э и коэффициента интенсивной /Си загрузки оборудования [c.105]

Показатели использования основных средств подразделяются на две большие группы (рис. 6.2):

— натуральные;

— стоимостные.

К натуральным показателям относится производительность оборудования в единицу времени работы. Эта производительность называется технологической и измеряется в натуральных единицах (шт. / год, км / год, т / год). Она заносится в технический паспорт оборудования (единицы основных средств). Натуральные показатели использования основных производственных средств не дают возможности оценить степень использования основных средств разных видов. Так, невозможно сравнить производительность доменной печи и металлорежущего станка. С целью устранения этой неточности на некоторых предприятиях применяют условно-натуральные показатели. Их сущность состоит в том, что производительность оборудования, которое имеет на предприятии наибольший удельный вес, принимают за базу. На ее основе сначала рассчитывают индексы приведения, а потом с учетом этих индексов – производительность любого другого оборудования. В результате получают производительность в условно-натуральных единицах.

Натуральные и условно-натуральные показатели использования основных производственных средств применяют для активной их части. Тем не менее, определить в натуральных единицах производительность зданий, сооружений и т. п. почти невозможно. Учитывая это, для определения эффективности использования всех основных средств применяют стоимостные показатели.

Показатели, характеризующие техническое состояние основных производственных средств:

1 Коэффициент обновления. Характеризует интенсивность введения в действие новых производственных мощностей.

Кобнов = ОСввед / ОСкг , (6.4)

где ОСВВЕД. – стоимость введенных основных средств;

ОСК.Г – стоимость всех основных средств на конец года.

2 Коэффициент выбытия. Характеризует интенсивность выбытия основных средств в течение рассматриваемого периода.

Квыб = ОСвыб / ОСнг , (6.5)

где ОСВЫБ – стоимость выбывших основных средств;

ОСН.Г – стоимость всех основных средств на начало года.

3 Коэффициент износа. Показывает, какая часть стоимости основных средств предприятия уже перенесена на стоимость готовой продукции. Иначе говоря, характеризует степень износа основных средств.

Кизн = ОСизн / ОСперв. нг , (6.6)

где ОСИЗН – стоимость износа.

4 Коэффициент годности. Характеризует физическое состояние основных средств на определенную дату и отражает удельный вес их изношенных частей в общей стоимости (с учетом морального износа):

Кприг = ОСост / ОСперв. к.г = (ОСперв. н.г — ОСизн) / ОСперв. к.г , (6.7)

где ОСОСТ – остаточная стоимость основных средств.

5 Коэффициент прироста. Отражает относительное увеличение основных средств за счет их обновления:

Кпр = ОСк.г / ОСн.г , (6.8)

Обобщающие показатели, характеризующие использование основных производственных средств:

1 Фондоотдача. Показывает, какая часть произведенной продукции приходится на 1 гривну стоимости основных производственных средств (может определяться по товарной, валовой и реализованной продукции):

Fо = ВП / ОСср.г , (6.9)

где ВП – выпуск продукции в стоимостном выражении, грн. / год.;

ОССР.Г – среднегодовая стоимость основных средств, грн.

2 Фондовооруженность. Характеризует степень вооруженности средствами одного работника и показывает, какая часть общей стоимости основных средств предприятия приходится на одного среднесписочного работника:

Fв = ОСср.г / Рсп , (6.10)

где РСП – среднесписочная численность работников, чел.

3 Фондоемкость. Показывает, какая часть стоимости основных производственных средств приходится на 1 гривну произведенной продукции предприятия. Этот показатель, обратный к фондоотдаче, определяется по формуле:

Fе = ОСср.г / ВП , (6.11)

4 Рентабельность основных производственных средств. Показывает, какую прибыль получают с каждой гривны основных средств:

R = Пвал / ОСср.г , (6.12)

где ПВАЛ – валовая прибыль, грн.

Частные показатели, характеризующие уровень использования наиболее активной части основных производственных средств (производственного оборудования):

1 Коэффициент экстенсивной загрузки. Характеризует степень использования оборудования за определенное время и определяется по каждой группе однотипного оборудования:

Кэкт = Fф / Fэф , (6.13)

где FФ – фактически отработанное время, ч.;

FЭФ – эффективный фонд времени работы оборудования, ч.

Этот показатель должен стремиться к единице. Чем больше различие между фактическим временем работы оборудования и эффективным (плановым) фондом, тем больше резервов. Отвечает на вопрос: сколько работает оборудование?

2 Коэффициент интенсивной загрузки иллюстрирует, как работают ОПС:

Кинт = Nфакт / Nпот , (6.14)

где NФАКТ – фактический выпуск продукции (фактическая производительность оборудования), грн. (шт/час);

NПОТ – потенциально возможный выпуск продукции (максимально возможная производительность оборудования согласно паспортным данным), грн. (шт/час).

3 Интегральный коэффициент иллюстрирует обобщающую оценку использования оборудования по мощности и по времени:

Кинтегр = Кэкт * Кинт , (6.15)

Его повышение достигается путем комплексных мероприятий:

— внедрения новых технологий;

— интенсификации технологических процессов;

— улучшения качества сырья;

— повышения уровня труда и др.

4 Коэффициент сменности

Ксм = (С1 + С2 + С3 ) / Со , (6.16)

где С1, С2, С3 – количество фактически работающего оборудования соответственно в первую, вторую и третью смену;

С0 – общее количество установленного оборудования.