Закаливаемость и прокаливаемость стали

Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

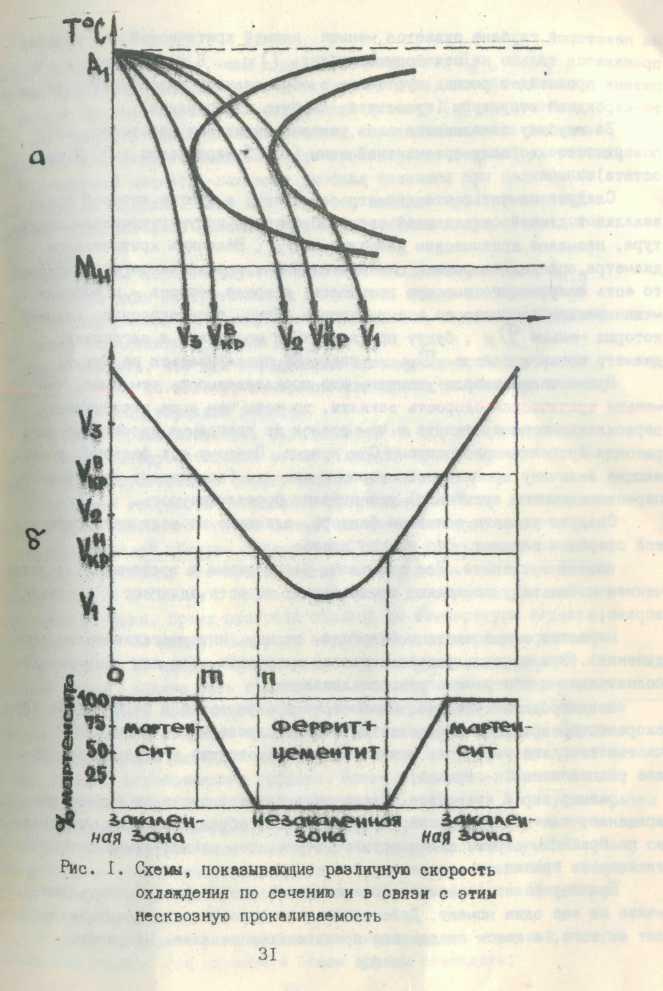

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. Если действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки vк (рис.1, vк′″ ), то сталь получит мартенситную структуру по всему сечению и тем самым будет иметь сквозную прокаливаемость.

Рис.1. Зависимость прокаливаемости

от величины критической скорости

закалки vк:

а и а′ – глубина закаленного слоя;

vк′ – критическая скорость охлаждения

углеродистой стали;

vк″ – критическая скорость охлаждения

низколегированной стали;

vк′″ – высоколегированной стали

(сталь легирована несколькими элементами)

Если действительная скорость охлаждения в сердцевине будет меньше vк (vк′, vк″ ), то изделие прокалится только на некоторую глубину а, а′, и прокаливаемость будет неполной. В этом случае в сердцевине произойдет распад аустенита с образованием пластинчатой ферритно-карбидной структуры (троостита, сорбита или перлита).

За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50 % мартенсита + 50 % троостита). Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром. Величина критического диаметра определяет размер сечения изделия, прокаливающегося насквозь, т. е. получающего высокую твердость, а после отпуска и высокие механические свойства по всему сечению. Полумартенситная структура во многих случаях не обеспечивает максимум механических свойств – сильно снижается σ-1 и ан. В связи с этим прокаливаемость нередко определяют по глубине закаленного слоя со структурой 95 % мартенсита. Критический диаметр для 95 % мартенсита примерно на 25 % меньше критического диаметра, определенного по полумартенситной зоне. Полная прокаливаемость на структуру из 99,9 % мартенсита составляет ∼ 50 % от полумартенситной (для инструментальных, цементируемых и нитроцементируемых сталей критический диаметр определяется для структуры 95–99 %). Полумартенситную зону принимают в качестве критерия прокаливаемости потому, что ее легко определить по микроструктуре, но еще проще по твердости. Твердость полумартенситной структуры зависит от содержания в стали углерода. Например, при 0,13–0,22 % С твердость полумартенситной структуры углеродистой стали HRC 25, легированной – HRC 30; при 0,28–0,32 % С соответственно HRC 35 и HRC 40, при 0,43–0,52 % С – HRC 45 и HRC 50 и при 0,53–0,62 % С – HRC 50 и HRC 55.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, т. е. чем выше устойчивость переохлажденного аустенита.

Легированные стали вследствие более высокой устойчивости переохлажденного аустенита и соответственно меньшей критической скорости охлаждения (рис.1, vк″ и vк′″ ) прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость марганец, хром, молибден и малые посадки бора (0,003–0,005 %), менее сильно влияют никель и кремний. Прокаливаемость особенно возрастает при одновременном введении в сталь нескольких легирующих элементов.

Устойчивость переохлажденного аустенита повышается, а критическая скорость закалки уменьшается только при том условии, если легирующие элементы растворены в аустените. Если же легирующие элементы находятся в виде избыточных частиц карбидов, то они не повышают устойчивость аустенита и могут ее уменьшить, так как карбиды служат готовыми зародышами, облегчающими распад аустенита. Карбиды титана, ниобия и ванадия при нормально принятом нагреве под закалку обычно не растворяются в аустените и понижают прокаливаемость. Сильно влияет на прокаливаемость величина зерна аустенита. В углеродистой стали при укрупнении зерна от балла 6 до 1–2 глубина закаленного слоя возрастает в 2–3 раза, поэтому повышение температуры и увеличение длительности нагрева повышают прокаливаемость. Легирующие элементы, находящиеся в виде карбидов, не только создают дополнительные центры, способствующие распаду аустенита, но и измельчают его зерно, что также увеличивает критическую скорость закалки и уменьшает прокаливаемость.

При сквозной закалке свойства стали и, в частности твердость, по всему сечению изделия одинаковы. При несквозной закалке изменение структуры стали по сечению способствует соответствующим изменениям свойств. Распределение твердости по сечению закаленных цилиндров из разных сталей показано на рис.2. При несквозной прокаливаемости твердость падает от поверхности к сердцевине. Из рис.2 видно, что твердость полумартенситной зоны углеродистой стали в данных условиях обработки имеет критический диаметр 25 мм, хромистой 50 мм и хромоникелевой ∼ 125 мм. При несквозной прокаливаемости отпуск при высокой температуре уменьшает различие в твердости и пределе прочности по сечению. Однако предел текучести, ударная вязкость и относительное сужение в сердцевине образца остаются более низкими. Это объясняется разным характером строения ферритно–цементитной структуры. В закаленном слое в результате отпуска мартенсита образуется более дисперсная ферритно–цементитная структура зернистого строения, а в сердцевине она более грубая и имеет пластинчатое строение.

Рис.2. Твердость по сечению стали, содержащей 0,4 % С и 0,85 % Mn (а); 0,4 % С; 0,85 % Mn и 1 % Cr (б); 0,4 % С; 3,5 % Ni и 1,5 % Cr (в)

1 – твердость полумартенситной зоны, HRC

Влияние прокаливаемости на механические свойства можно показать на примере. Заготовки из углеродистой стали с 0,45 % С, диаметром 10 мм, прокаливаются в воде насквозь. После отпуска при 550 °С получается структура – сорбит отпуска. Для такой структуры характерны высокие механические свойства: σв = 80 кгс/мм2; σ0,2 = 65 кгс/мм2, δ = 16 %; ψ = 50 % и ан = 10 кгс·м/см2. При диаметре заготовки 100 мм и закалке в воде скорость охлаждения в сердцевине значительно меньше критической vк, и там образуется структура из пластинчатого перлита и феррита. Эта структура обладает более низкими механическими свойствами: σв = 70 кгс/мм2; σ0,2 = 45 кгс/мм2; δ = 13 %; ψ = 40 % и ан = 5 кгс·м/см2. Для получения одинаковых и высоких механических свойств по всему сечению во многих случаях необходимо обеспечить в процессе закалки сквозную прокаливаемоеть.

Прокаливаемость углеродистой стали в небольших сечениях (диаметром до 15–20 мм) можно определить по виду излома закаленных образцов. Часто прокаливаемость определяют по кривым распределения твердости по сечению (рис.2). Для этого образец ломают или разрезают и по диаметру сечения определяют твердость.

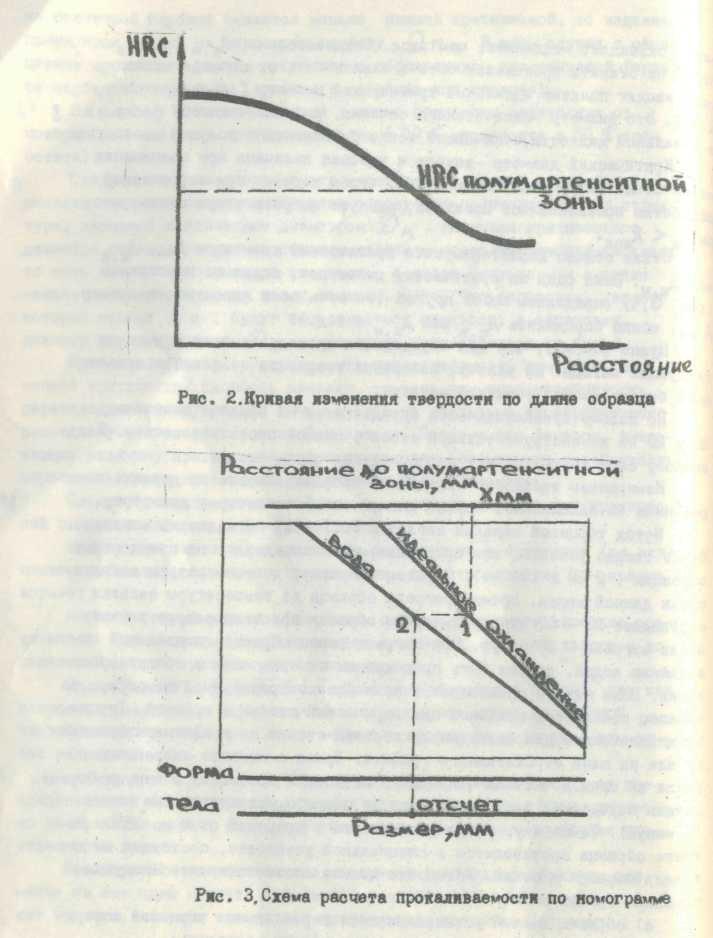

Прокаливаемость стали в общем случае определяют методом торцовой закалки (ГОСТ 5657–69). Цилиндрический образец определенной формы и размеров (рис.3), нагретый до заданной температуры, охлаждают водой с торца на специальной установке. После охлаждения измеряют твердость по длине (высоте) образца. Так как скорость охлаждения убывает по мере увеличения расстояния от торца, будет уменьшаться и твердость.

Рис.3. Определение прокаливаемости по торцовой пробе:

а – изменение твердости по длине образца после торцовой закалки:

I – твердость полумартенситной зоны; 1 – сталь с низкой прокаливаемостью; 2 – сталь с высокой прокаливаемостью;

б – схема закалки образца

Результаты испытаний выражают графически в координатах твердость – расстояние от охлаждаемого торца. Определив расстояние от торца до участка с твердостью, соответствующей полу мартенситной зоне данной стали, можно по специальным номограммам найти критический диаметр. Чтобы характеристика прокаливаемости стали не была связана с видом охладителя, при использовании номограмм вводят понятие об идеальном критическом диаметре, который является наибольшим диаметром образца, прокаливаемого насквозь, при идеальном охлаждении. Поверхность образца в идеальном охладителе должна мгновенно принимать его температуру, т. е. охлаждение следует проводить с бесконечно большой скоростью. От идеального критического диаметра можно перейти к реальному критическому диаметру, используя номограмму, приведенную на рис.4а. Определим критический диаметр для стали 1 ( рис.3). Для этой стали расстояние от торца до поверхности полумартенситной зоны составляет 10 мм. Для определения критического диаметра на шкале расстояние от закаливаемого торца до полумартенситной зоны (рис.4а) находим деление 10 и опускаем перпендикуляр до пересечения с линией «идеальное охлаждение». От точки а проводим горизонтальную линию влево до пересечения линией заданной охлаждающей среды – вода (точка б) или масло (точка с). От точек б и с опускаем перпендикуляр до шкалы – критический диаметр. Точки с′ и б′ показывают искомый размер критического диаметра.

Рис.4. Определение критического диаметра прокаливаемости стали:

а – номограмма; б — диаграмма

На практике с достаточной точностью критический диаметр может быть определен по графику, представленному на рис.4б. Для этого на оси абсцисс откладывают расстояние от охлаждаемого торца до зоны, имеющей полумартенситную твердость, и восстанавливают перпендикуляр до пересечения с кривой для закалки в масле или воде. Горизонталь, проведенная от этой точки до ординаты, укажет величину Dк. Например, для стали 2 (рис.3) расстояние от торца до зоны с полумартенситной твердостью составляет 19 мм, тогда Dк = 75 мм при закалке в воде и Dк = 50 мм при закалке в масле (рис.4б).

Прокаливаемость даже одной и той же стали может колебаться в значительных пределах в зависимости от изменений химического состава, величины зерна, размера и формы изделия и многих других факторов. В связи с этим прокаливаемость стали каждой марки характеризуют не кривой, а так называемой полосой прокаливаемости, которая не всегда отражает действительную прокаливаемость стали в изделии. Полосы прокаливаемости для углеродистой и легированной сталей, содержащей 0,4 % С, наглядно показывающие влияние легирующих элементов, приведены на рис.5.

Рис.5. Полосы прокаливаемости для стали различного состава:

а – 0,4 % С; б – 0,4 % С + 1,0 % Cr; в – 0,4 % С + 1,5 % Cr + 0,18 % Mo;

1 – твердость полумартенситной зоны

Определение прокаливаемости стали

Прокаливаемостью

называется способность стали получать

при закалке структуру мартенсита или

троостит-мартенсита, а следовательно,

и высокую твердость на ту или иную

глубину по сечению детали. Толщина

закаленного поверхностного слоя зависит

как от характера закалочной среды, так

и от природы стали.

Необходимо

помнить, что при охлаждении стали ниже

эвтектоидной температуры (Ac1).

ayстенит

становится неустойчивым и претерпевает

превращения, характер которых зависит

от скорости охлаждения. Если действительная

скорость охлаждения стали будет

превышать верхнюю критическую скорость

закалки (рис.1), то сталь получит

мартенситную структуру. Более медленное

охлаждение, но со скоростью больше

нижней критической приводит к образованию

троостито — мартенситной структуры, а

еще более медленное охлаждение приводит

к переходу всего аустенита в феррито

— цементитную смесь.

При

закалке стального изделия скорость

охлаждения по его сечению резко

неоднородна и распределяется по сечению

так, как показано на рисунке 1. Если

действительная скорость охлаждения

на

некоторой глубине окажется меньше

нижней критической, то изделие прокалится

только на некоторую глубину. В этом

случае в сердцевине произойдет распад

аустенита с образованием пластинчатой

феррито — карбидной структуры (троостита,

сорбита или перлита). За глубину

закаленного слоя условно принимают

расстояние от поверхности до

полумартенситной зоны (50 %

мартенсита

+ 50 %

троостита).

Диаметр

заготовки, в центре которой после

закалки в данной охлаждающей среде

образуется полумартенситная структура,

называют критическим диаметром. Величина

критического диаметра определяет

размер сечения изделия, прокаливающегося

насквозь, то есть получающего высокую

твердость, а после отпуска — и высокие

механические свойства по всему сечению.

Заготовки, диаметр которых меньше Дк,

будут прокаливаться насквозь, а

заготовки, диаметр которых больше Дк,

насквозь прокаливаться не будут.

Прокаливаемость

тем выше, чем меньше критическая скорость

закалки, то есть чем выше устойчивость

переохлажденного аустенита и чем правее

на диаграмме изотермического распада

аустенита расположены С — кривые. Поэтому

все факторы, уменьшающие величину

критической скорости закалки (повышающие

устойчивость переохлажденного аустенита)

увеличивают прокаливаемость. Основные

факторы, влияющие на величину критической

скорости закалки:

—

Состав аустенита. Все элементы,

растворимые в аустените (за исключением

кобальта), замедляют превращение, то

есть сдвигают С — кривые вправо;

—

Нерастворенные частицы (карбиды, оксиды,

интерметаллические соединения). Эти

частицы ускоряет распад аустенита, так

как являются дополнительными центрами

перекристаллизации;

— Неоднородный

аустенит быстрее превращается в перлит,

так как скорость превращения определяется

в этом случае менее насыщенной честью

твердого раствора, а чем меньше в

аустените углерода, тем левее расположены

С — кривые;

—

Размер зерна аустенита. Увеличение

размера зерна замедляет превращение,

так как центры перекристаллизации

образуются преимущественно по границам

зерен, а чем крупнее зерно, тем меньше

суммарная протяженность границ.

Действительная

скорость охлаждения зависит от того,

в каком охладителе производится закалка.

Например, масло охлаждает

медленнее, чем вода. Следовательно,

Дк.м.<Дк.в.

Чтобы

не ставить прокаливаемость в зависимость

от способа охлаждения вводят понятие

идеальный критический диаметр. Это

диаметр максимального сечения,

прокаливающегося насквозь в идеальной

жидкости, отнимающей тепло с бесконечно

большой скоростью.

Критический

диаметр — важная и удобная величина при

назначении марки стали на изделие. Если

нужно, чтобы изделие при термической

обработке прокаливалось насквозь,

следует выбрать такую сталь, чтобы

Дк<Дизд.

Для

определения прокаливаемости применяют

следующие методы: по излому, измерение

твердости по сечению закаленного

бруска, метод торцевой закалки.

По

излому прокаливаемость определяется

на образце сечением 20 — 20 мм из

инструментальной стали с низкой

прокаливаемостью. Закаленному слою

соответствует фарфоровидная часть

излома.

Измерением

твердости определяют прокаливаемость

на дисках, вырезанных из закаленного

бруска длиной не менее четырех диаметров.

Метод

торцевой закалки согласно ГОСТ 5657-69

является основным.

Прокаливаемость

определяют на стандартных образцах.

Образец нагревают до температуры

закалки стали данной марки. Время

прогрева образца до температуры закалки

составляет 30 —

50

минут. Выдержка образца при температуре

закалки после нагрева — 30 минут. При

нагреве торец образца, подлежащий

охлаждению водой, должен быть предохранен

от окисления и обезуглероживания. Если

нагрев производят в печи без контролируемой

атмосферы, то образец помещают в стальной

цилиндрический стакан с крышкой. Торцом,

предназначенным для охлаждения, образец

ставят на графитовую пластину или на

слой отработанного графита. Время с

момента извлечения образца из печи до

начала охлаждения не должно превышать

5 секунд. Образец должен находиться под

струей воды до полного охлаждения (не

менее 10 минут). Температура воды должна

быть в пределах от 5 до 25°С. Закалка

образца производится в специальной

установке, состоящей из держателя

образца и сопла. Установка должна

соответствовать следующим основным

требованиям:

а)

образец должен устанавливаться

вертикально: торцовой поверхностью

над соплом. Оси образца и сопла должны

совпадать;

б)

диаметр сопла, высота свободной струи

воды над соплом и расстояние от струи

до торца должны соответствовать

значениям, указанным в ГОСТе;

в)

высота струи в процессе охлаждения

образца должна быть постоянной;

г)

вода должна касаться только торца

образца, не омывая его цилиндрической

поверхности.

Для

замера твердости по всей длине закаленного

образца сошлифовывают две диаметрально

противоположные площадки.

Для

построения кривой прокаливаемости

стали на сошлифованных площадках

производят замер твердости по Роквеллу

— HRC

). Замер твердости начинают на расстоянии

1,5 мм от закаленного торца в осевом

направлении. Первые 16 замеров от торца

образца производят с интервалом 1,5 мм,

а затем — через 3 мм. По этим данным строят

график зависимости твердости от

расстояния до торца (рис. 2). Взяв из

таблицы значение твердости полумартенситной

зоны, соответствующее содержанию

углерода в исследуемой стали, определяют

расстояние (рис. 2) до полумартенснтной

зоны. Определив это расстояние, можно

по номограмме (рис.3,) найти критический

диаметр цилиндирической детали (с

различным, отношением высоты к диаметру),

шара или параллелепипеда для различных

условий охлаждения.

В

верхней части номограммы(рис. 3) даны

две шкалы I

и 2, характеризующие расстояние от

охлажденного торца образца. Для

определения наибольшего диаметра

(называемого критическим) детали,

прокаливающейся полностью с образованием

мартенситной структуры, используют

шкалу I,

а для определения наибольшего диаметра

для полумартенситной зоны (50 %

мартенсита

и 50 %

троостита)

— шкалу П. Схема пользования номограммой

приведена на рисунке 3. На шкале I

или соответственно шкале П находят

расстояние от торца до конца мартенситной

или полумартенситной зоны, найденное

экспериментально для данной стали, Из

этой точки опускают перпендикуляр до

пересечения с линией по номограммы

(точка I

на рис.3), указывающей идеальное

охлаждение. Из этой точки проводят

горизонтальную линию влево до пересечения

с линией номограммы (точка 2), соответствующей

нужной в искомом случав среде охлаждения

(вода, масло, воздух). Затем из точки 2

опускают перпендикуляр на шкалу «размер,

мм» (в нижней части номограммы). В

точке пересечения читается ответ —

наибольший диаметр образца, прокаливающегося

полностью в выбранной закалочной

жидкости.

Для практической оценки прокаливаемости пользуются величиной, которая называется критическим диаметром. [c.295]

Критический диаметр (Di,) — это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе. Следовательно, для данной стали каждой (Закалочной среде соответствует свой критический диаметр. Очевидно, чем интенсивнее охлаждает закалочная среда, тем больше величина критического диаметра. [c.295]

Чтобы не ставить прокаливаемость в зависимости от способа охлаждения, вводят понятие идеальный критический диаметр (обозначается De )- Это — диаметр максимального сечения, прокаливающегося насквозь в идеальной жидкости, отнимающей тепло с бесконечно большой скоростью. [c.295]

Критический диаметр — важная и удобная величина при назначении марки стали на изделие. [c.295]

Зная один из критических диаметров, можно по номограмме (рис. 237) определить любой другой (т. е. если известно, например D , можно определить Ок или и т. д.). [c.295]

Для стали 1 критические диаметры равны при охлаждении в воде 16 мм, в масле 8,5 мм. Это — максимальные сечения, при закалке которых в воде или в масле полумартенситная структура получается в центре бруска. [c.297]

Наличие 50% тростита снижает свойства закаленной стали, поэтому значение критического диаметра, определенного по полумартенситной твердости, следует рассматривать как переходную ступень для определения критического диаметра, при котором в центре бруска получается полная закалка (95% мартенсита). Для этого находят Z)so (для любого случая охлаждения), как было отмечено раньше, и переходят на D95. На основании графика, приведенного на рис. 241, приближенно можно принять, что критический [c.297]

Стали одной марки нельзя характеризовать одной линией, как это показано на рис. 239, и одним значением идеального критического диаметра. Колебания в марочном составе, разный размер зерна и другие факторы сильно влияют на прокаливаемость. Чтобы характеризовать прокаливаемость стали данной марки, строят так называемые полосы прокаливаемости, полученные на основании опытов над большим числом плавок стали данной марки. Имея заранее построенную полосу прокаливаемости, мы, применяя сталь данной марки, можем ожидать, что ее прокаливаемость будет находиться в пределах этой полосы. [c.298]

Критическая скорость охлаждения шарикоподшипниковых сталей и критический диаметр шариков (роликов) [c.407]

Сталь Критическая скорость зала лки, 1 рад/с Критический диаметр для закалки в масле (95% мартенсита), мм Сталь Критическая скорость закалки, град/с Критический диаметр для закалки в масле (95% мартенсита), мм [c.407]

В табл. 48 приведены значения критических диаметров для закалки в воде и в масле сталей У10, X и 9ХС. Цифры в таблице показывают те предельные диаметры прутков (изделий), при которых твердость в сердцевине после охлаждения от обычных закалочных температур в воде или в масле почти равна твердости на поверхности, т. е. >HR 60. [c.416]

Критический диаметр изоляции dt

диаметра корпуса, и поэтому такую изоляцию применять целесообразно. [c.20]

За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50 % м а р т е н с и т а 50 % троостита ). Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром с/,,. Величина критического диаметра определяет размер сечения изделия, прокаливающегося насквозь, т. е. получающего высокую твердость, а после отпуска — и высокие механические свойства по всему сечению. Полумартенситная структура во многих случаях [c.207]

Оптимальное сочетание прочности н пластичности после улучшения достигается, если сечение изделия соответствует критическому диаметру (95 % мартенсита) для данной стали. [c.267]

Прокаливаемость оценивается величиной критического диаметра кр— максимальным диаметром сечения образца сквозной закалки в определенной охлаждающей среде. Каждой охлаждающей среде соответствует определенное значение О р, а более эффективной среде — максимальный О р- Идеальным критическим диаметром является максимальный диаметр сечения образца сквозной закалки в идеальной охлаждающей среде, поглощающей тепло с бесконечно большой скоростью Уо . [c.127]

Если известна величина одного из критических диаметров, то по номограмме прокаливаемости (рис. 9.11) определяют требуемый критический диаметр (например, для воды, масла и т. д.). [c.127]

Критический диаметр изоляции [c.377]

Из уравнения следует, что критический диаметр d p изоляции не зависит от размеров трубопровода. Он будет тем меньше, чем меньше коэффициент теплопроводности изоляции н чем больше коэффициент теплоотдачи 2 от наружной поверхности изоляции к окружающей среде. [c.378]

Вторая производная от больше нуля. Следовательно, критический диаметр соответствует минимуму теплового сопротивления и максимуму теплового потока (рис. 24-3). [c.378]

Значит, для эффективной работы изоляции необходимо, чтобы критический диаметр был меньше внешнего диаметра оголенного трубопровода, чтобы (см. рис. 24-3). Таким образом, для [c.378]

Что называется критическим диаметром изоляции и как он определяется [c.383]

Наибольший интерес представляет работа вихревых труб при сверхкритическом перепаде, для которого из физических соображений следует принять Х=1. Тогда при Г, =300 К, Re, = lO -rlO для воздуха из (4.41) с учетом приведенных выше значений для коэффициентов в [143] получено г, 5,6-ь38,4 мм. Для нижнего значения критического диаметра из (4.41) следует [c.179]

Прокаливаемость по ГОСТ 5657—69 приведена в виде таблиц полос прокаливаемости (минимальное и максимальное значения твердости в зависимости от расстояния от охлаждаемого участка). Кроме того, приведены критические диаметры при закалке в масле и в воде при определенном количестве мартенсита в структуре. [c.11]

Сталь обычно характеризуется критическим диаметром Da, или Dkjj или Dk . [c.295]

Предположим, что нам известен идеальный критический диаметр D ,, который равен, например, 48 мм. Зная D , можно определить по этой номограмме (рис. 237) реальный критический диаметр Dk для закалки в воде, масле и на воздухе. Для этого от точки 48 мм на верхней шкале абсцисс опускаем перпендикуляр до линнп, характеризующей идеальное охлаждение (а = оо), и на уровне пересечения с этой линией проводим горизонтальную прямую. Точки пересечения этой горизонтали с наклонными лини- [c.296]

Наиболее удобный и простой метод оиределення прокаливаемости и, следовательно, экспериментального определения идеального критического диаметра — метод торцовой закалки. [c.296]

Чтобы найти критический диаметр, определим значение этих скоростей на 1нкале ординат рис, 237, и на этом уровне проведем горизонтали до пересечения с наклонными линиями. Точки пересечения покажут идеальный критический диаметр и реальный критический диаметр для разных способов охлаждения. В данном случае Д для стали 1 равен 25 мм и для стали 2— 75 мм. [c.297]

Соответственно марку стали харатеризуют минимальный и максимальный критический диаметры, что зависит от колебаний состава. Плавки, в которых содержание углерода и легирующих элементов находятся на верхних пределах, имеют и более глубокую прокаливаемость. [c.298]

Критический диаметр указан для полной прокаливаемости 957о мартенсита при нижнем содержании углерода и легирующих элементов и для охлаждения в масле (для стали I группы — в воде). [c.385]

Так как критический диаметр изоляции больше внешнего диаметра трубы (d,[p.H i>d2), то такую изоляцию использовать нецеле- [c.19]

Более высокая прокаливаемость, критический диаметр для закалки в воде свыше 100 мм и масле Bbniie 75 мм, лучп ая вязкость достигаются при введении в сталь хроманспл 1,4 — 1,8% N1 (ЗОХГСНА). Эта сталь после изотермической закалки пли закалки в масле (иа воздухе) с низким отпуском прп 200 «С ио июляет получить ст -= 1650 МИа сг ,., — 1400 МПа 6 — 9 и а 0,6 МДж/ м -. [c.270]

Кривые прокаливаемости стали И1Х15, определенные методом торцевой закалки, показаны на рис. 12.16, б. Закаленная зона с твердостью после закалки 7/й С > 60 распространяется на глубину 10— 12 мм, что соответствует критическому диаметру при закалке в воде 45—55 мм и при закалке в масле 25—35 мм. [c.191]

Тогда критический диаметр изоляции, отвечающий экстремальной точке кривой R fids), определится формулой [c.378]

c.295

]

Теплопередача Изд.3 (1975) — [

c.40

]

Теплопередача (1965) — [

c.43

]

Металловедение и технология металлов (1988) — [

c.162

]

Металловедение Издание 4 1966 (1966) — [

c.213

]