Я вообще-то почти никогда не ставил припуск на обработку — почти всегда это делал технолог, т.к. у него было гораздо больше знаний о машинном парке(станках), в процессе согласования моего чертежа.

ИМХО, по-существу : зачем констркутору этот припуск? Ему нужно получить готовую деталь с вполне определеннымим допусками, которые обеспечиливали бы песперебойную работу узла/механизма/прибора, с учетом ТО, покрытия(климатические услови) и условия экслуатаци(температурные деформации) работы детали/узла, Т.З. и т.п.

Допуска на детали я обычно рассчитывал методом размерных цепей :материала детали (темературных деформаци покрытий; с учетом толщины покрытия, степени его износа , отклонения формы и расположения поверхностей. Ну и так же ее шероховатости.

Т.О. деталей — возможны коробления делей; возможно потребуется дополнительная ТО/термотренировка — особенно для деталей из пластмасс.

Эти три параметра взаимосвязанны: например шероховатость не может быть больше допукска на обрабатываваемые поверхности даже для одной детали, не говоря уж о сопрягаемых поверхностях 2-х или более деталей….

Все это можно посмотреть хотябы в Анурьеве, т 1.

Нельзя не учтывать также факторы хранения исходного материала(заготовок) — тоже у меня случай был с импортной ппластмассой — после отлиивки получалась деталь как бы из пластилина — мялась как ей хотелаось, а у меня там допуска: — 0,10, +0,15,-0,05 и т.п.

PS. у меня была специалиция: особо точные изделия (типа лазерные интерферометры и др.). Поэтому я так нудно все описал…

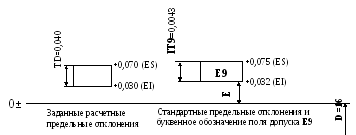

Для данного размера

отверстия: Ø16+0,035+0,070определить

значение допуска: TD

= ES

– EI

= 0,070 – 0,030 = 0,040(мм) = 40мкм;

для полученного

расчетного

значения допуска по таблице допусков

(табл.1) подобрать ближайшее стандартное

значение и соответствующий номер

квалитета:

для размера Ø16

(интервал cв.10

до18) ближайший к 40мкм стандартный допуск

– 43мкм,

что соответствует 9-му

квалитету:

IT9

= 43мкм;

2.Определить стандартное значение основного отклонения.

Из двух расчетных

предельных отклонений основным

является ближайшее

к нулевой линии

(в данном случае нижнее)

EI

= +0,03 = 30мкм;

По таблицам основных

отклонений для отверстий

(нижних)

(прилож.3) ближайшее стандартное

значение к 30мкм для размера Ø16 (интервал

cв.14

до18) соответствует 32мкм

(условное обозначение – буква Е)

3.Определить второе предельное отклонение – es .

Зная стандартное

основное отклонение – EI

= 0,032мм (Е)

и стандартный допуск – TD

= 0,043мм (IT9),

определить второе предельное отклонение:

так как TD

= ES

–EI,

тогда

ES

= TD

+EI

= 0,043 + 0,032 = 0,075(мкм).

Следовательно,

буквенное (условное) обозначение поля

допуска и стандартные числовые предельные

отклонения заданного отверстия:

+0,075

+0,032

Ø16Е9(

):

4. Определить систему посадок для отверстия ø16е9:

Определить систему

посадок позволяет выявление основной

детали. Полученное поле допуска (Е9) не

является

полем допуска основного отверстия,

следовательно, основной

деталью в

этом соединении будет вал

(h),

что и определит систему

посадок.

Таким образом,

отверстие с полем допуска Е9

образует с

валом номинального размера Ø16

посадку в системе

вала (вал

– основная деталь(h);

5. Определить предельные отклонения вала:

Чтобы определить

допуск и квалитет вала, необходимо

учесть заданное условие: Т(S)

= 0,070мм, а так

как T(S)

= TD

+ Td,

то, зная величину допуска отверстия

TD

= 0,043мм

(IT6),

можно определить допуск вала:

Td

= T(S)

– TD

= 0,070 – 0,043 = 0,027(мм),

По таблице допусков

ближайшее стандартное значение допуска

вала для размера 16

совпадает с расчетным значением допуска

и соответствует 8-му квалитету IT8

= 0,027мм ;

Так как для основного

вала es

= 0, ei=

– Td,

следовательно

ei

= – 0,027мм

а поле допуска

вала принимает вид: Ø16h8(

– 0,027)

В результате: обозначение на рабочих

чертежах стандартных полей допусков

и предельных отклонений вала и отверстия,

а так же обозначение посадки на сборочном

чертеже:

Приложение 3

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ es)

ОТКЛОНЕНИЙ ВАЛОВ.

|

Интервал |

Основные |

||||||||||||

|

a1 |

b1 |

c |

cd |

d |

e |

ef |

f |

fg |

g |

h |

js2 |

||

|

Свыше |

До |

Для |

|||||||||||

|

3 |

–270 |

–140 |

–60 |

–34 |

–20 |

–14 |

–10 |

–6 |

–4 |

–2 |

0 |

Предельные |

|

|

3 |

6 |

–270 |

‑140 |

–70 |

–46 |

–30 |

–20 |

–14 |

–10 |

–6 |

–4 |

0 |

|

|

6 |

10 |

–280 |

–150 |

–80 |

–56 |

–40 |

–25 |

–18 |

–13 |

–8 |

–5 |

0 |

|

|

10 |

14 |

–290 |

‑150 |

–95 |

– |

–50 |

–32 |

– |

–16 |

– |

–6 |

0 |

|

|

14 |

18 |

||||||||||||

|

18 |

24 |

–300 |

‑160 |

–110 |

‑ |

–65 |

–40 |

– |

–20 |

– |

–7 |

0 |

|

|

24 |

30 |

||||||||||||

|

30 |

40 |

–310 |

–170 |

–120 |

‑ |

–80 |

–50 |

– |

-25 |

– |

–9 |

0 |

|

|

40 |

50 |

–320 |

–180 |

–130 |

|||||||||

|

50 |

65 |

–340 |

–190 |

–140 |

‑ |

–100 |

–60 |

– |

–30 |

– |

–10 |

0 |

|

|

65 |

80 |

–360 |

–200 |

–150 |

|||||||||

|

80 |

100 |

–380 |

–220 |

–170 |

‑ |

–120 |

–72 |

– |

–36 |

– |

–12 |

0 |

|

|

100 |

120 |

–410 |

–240 |

–180 |

|||||||||

|

120 |

140 |

–460 |

–260 |

–200 |

– |

–145 |

–85 |

– |

–43 |

– |

–14 |

0 |

|

|

140 |

160 |

–520 |

–280 |

–210 |

|||||||||

|

160 |

180 |

–580 |

–310 |

–230 |

|||||||||

|

180 |

200 |

–660 |

‑340 |

–240 |

– |

–170 |

–100 |

– |

–50 |

– |

‑15 |

0 |

|

|

200 |

225 |

–740 |

–380 |

–260 |

|||||||||

|

225 |

250 |

–820 |

–420 |

–280 |

|||||||||

|

250 |

280 |

–920 |

–480 |

–300 |

– |

–190 |

–110 |

– |

–56 |

– |

–17 |

0 |

|

|

280 |

315 |

–1050 |

–540 |

–330 |

|||||||||

|

315 |

355 |

–1200 |

–600 |

–360 |

– |

–210 |

–125 |

– |

–62 |

– |

–18 |

0 |

|

|

355 |

400 |

–1350 |

–680 |

–400 |

|||||||||

|

400 |

450 |

–1500 |

–760 |

–440 |

– |

–230 |

–135 |

– |

–68 |

– |

–20 |

0 |

|

|

450 |

500 |

–1650 |

–840 |

–480 |

1

Основные отклонения а и b

не предусмотрены для размеров менее 1

мм.

2

Для полей допусков от js7

до js11

нечетные числовые значения IT

могут быть округлены до ближайшего

меньшего четного числа, чтобы предельные

отклонения

были выражены целым числом микрометров.

3

Специальный случай: поле допуска m7

предусмотрено лишь для размеров свыше

3 мм.

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (НИЖНИХ ei)

ОТКЛОНЕНИЙ ВАЛОВ.

|

Интервал |

Основные |

|||||||||||||||||||

|

j (для |

k (для |

m3 |

n |

p |

r |

s |

t |

u |

v |

x |

y |

z |

za |

zb |

zc |

|||||

|

Свыше |

До |

5 |

7 |

8 |

От |

До |

Для |

|||||||||||||

|

3 |

–2 |

–4 |

–6 |

0 |

0 |

+2 |

+4 |

+6 |

+10 |

+14 |

— |

+18 |

— |

+20 |

— |

+26 |

+32 |

+40 |

+60 |

|

|

3 |

6 |

–2 |

–4 |

– |

+1 |

0 |

+4 |

+8 |

+12 |

+15 |

+19 |

— |

+23 |

— |

+28 |

— |

+35 |

+42 |

+50 |

+80 |

|

6 |

10 |

–2 |

–5 |

– |

+1 |

0 |

+6 |

+10 |

+15 |

+19 |

+23 |

— |

+28 |

— |

+34 |

— |

+42 |

+52 |

+67 |

+97 |

|

10 |

14 |

–3 |

–6 |

– |

+1 |

0 |

+7 |

+12 |

+18 |

+23 |

+28 |

— |

+33 |

— |

+40 |

— |

+50 |

+64 |

+90 |

+130 |

|

14 |

18 |

+39 |

+45 |

— |

+60 |

+77 |

+108 |

+150 |

||||||||||||

|

18 |

24 |

–4 |

–8 |

– |

+2 |

0 |

+8 |

+15 |

+22 |

+28 |

+35 |

— |

+41 |

+47 |

+54 |

+63 |

+73 |

+98 |

+136 |

+188 |

|

24 |

30 |

+41 |

+48 |

+55 |

+64 |

+75 |

+88 |

+118 |

+160 |

+218 |

||||||||||

|

30 |

40 |

–5 |

–10 |

– |

+2 |

0 |

+9 |

+17 |

+26 |

+34 |

+43 |

+48 |

+60 |

+68 |

+80 |

+94 |

+112 |

+148 |

+200 |

+274 |

|

40 |

50 |

+54 |

+70 |

+81 |

+97 |

+114 |

+136 |

+180 |

+242 |

+325 |

||||||||||

|

50 |

65 |

–7 |

–12 |

– |

+2 |

0 |

+11 |

+20 |

+32 |

+41 |

+53 |

+66 |

+87 |

+102 |

+122 |

+144 |

+172 |

+226 |

+300 |

+405 |

|

65 |

80 |

+43 |

+59 |

+75 |

+102 |

+120 |

+146 |

+174 |

+210 |

+274 |

+360 |

+480 |

||||||||

|

80 |

100 |

–9 |

–15 |

– |

+3 |

0 |

+13 |

+23 |

+37 |

+51 |

+71 |

+91 |

+124 |

+146 |

+178 |

+214 |

+258 |

+335 |

+445 |

+585 |

|

100 |

120 |

+54 |

+79 |

+104 |

+144 |

+172 |

+210 |

+254 |

+310 |

+400 |

+525 |

+690 |

||||||||

|

120 |

140 |

–11 |

–18 |

– |

+3 |

0 |

+15 |

+27 |

+43 |

+63 |

+92 |

+122 |

+170 |

+202 |

+248 |

+300 |

+365 |

+470 |

+620 |

+800 |

|

140 |

160 |

+65 |

+100 |

+134 |

+190 |

+228 |

+280 |

+340 |

+415 |

+535 |

+700 |

+900 |

||||||||

|

160 |

180 |

+68 |

+108 |

+146 |

+210 |

+252 |

+310 |

+380 |

+465 |

+600 |

+780 |

+1000 |

||||||||

|

180 |

200 |

–13 |

–21 |

– |

+4 |

0 |

+17 |

+31 |

+50 |

+77 |

+122 |

+166 |

+236 |

+284 |

+350 |

+425 |

+520 |

+670 |

+880 |

+1150 |

|

200 |

225 |

+80 |

+130 |

+180 |

+258 |

+310 |

+385 |

+470 |

+575 |

+740 |

+960 |

+1250 |

||||||||

|

225 |

250 |

+84 |

+140 |

+196 |

+284 |

+340 |

+425 |

+520 |

+640 |

+820 |

+1050 |

+1350 |

||||||||

|

250 |

280 |

–16 |

–26 |

‑ |

+4 |

0 |

+20 |

+34 |

+56 |

+94 |

+158 |

+218 |

+315 |

+385 |

+475 |

+580 |

+710 |

+920 |

+1200 |

+1550 |

|

280 |

315 |

+98 |

+170 |

+240 |

+350 |

+425 |

+525 |

+650 |

+790 |

+1000 |

+1300 |

+1700 |

||||||||

|

315 |

355 |

–18 |

–28 |

‑ |

+4 |

0 |

+21 |

+37 |

+62 |

+108 |

+190 |

+268 |

+390 |

+475 |

+590 |

+730 |

+900 |

+1150 |

+1500 |

+1900 |

|

355 |

400 |

+114 |

+208 |

+294 |

+435 |

+530 |

+660 |

+820 |

+1000 |

+1300 |

+1650 |

+2100 |

||||||||

|

400 |

450 |

–20 |

–32 |

‑ |

+5 |

0 |

+23 |

+40 |

+68 |

+126 |

+232 |

+330 |

+490 |

+595 |

+740 |

+920 |

+1100 |

+1450 |

+1850 |

+2400 |

|

450 |

500 |

+132 |

+252 |

+360 |

+540 |

+660 |

+820 |

+1000 |

+1250 |

+1600 |

+2100 |

+2600 |

1

Основные отклонения а и b

не предусмотрены для размеров менее 1

мм.

2

Для полей допусков от js7

до js11

нечетные числовые значения IT

могут быть округлены до ближайшего

меньшего четного числа, чтобы предельные

отклонения

были выражены целым числом микрометров.

3

Специальный случай: поле допуска m

7 предусмотрено лишь для размеров свыше

3 мм.

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (НИЖНИХ EI)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

||||||||||||

|

A1 |

B1 |

C |

CD |

D |

E |

EF |

F |

FG |

G |

H |

Js2 |

||

|

Свыше |

До |

Для |

|||||||||||

|

3 |

+270 |

+140 |

+60 |

+34 |

+20 |

+14 |

+10 |

+6 |

+4 |

+2 |

0 |

Предельные |

|

|

3 |

6 |

+270 |

+140 |

+70 |

+46 |

+30 |

+20 |

+14 |

+10 |

+6 |

+4 |

0 |

|

|

6 |

10 |

+280 |

+150 |

+80 |

+56 |

+40 |

+25 |

+18 |

+13 |

+8 |

+5 |

0 |

|

|

10 |

14 |

+290 |

+150 |

+95 |

– |

+50 |

+32 |

– |

+16 |

– |

+6 |

0 |

|

|

14 |

18 |

||||||||||||

|

18 |

24 |

+300 |

+160 |

+110 |

‑ |

+65 |

+40 |

– |

+20 |

– |

+7 |

0 |

|

|

24 |

30 |

||||||||||||

|

30 |

40 |

+310 |

+170 |

+120 |

— |

+80 |

+50 |

– |

+25 |

– |

+9 |

0 |

|

|

40 |

50 |

+320 |

+180 |

+130 |

|||||||||

|

50 |

65 |

+340 |

+190 |

+140 |

‑ |

+100 |

+60 |

– |

+30 |

– |

+10 |

0 |

|

|

65 |

80 |

+360 |

+200 |

+150 |

|||||||||

|

80 |

100 |

+380 |

+220 |

+170 |

‑ |

+120 |

+72 |

– |

+36 |

– |

+12 |

0 |

|

|

100 |

120 |

+410 |

+240 |

+180 |

|||||||||

|

120 |

140 |

+460 |

+260 |

+200 |

– |

+145 |

+85 |

– |

+43 |

– |

+14 |

0 |

|

|

140 |

160 |

+520 |

+280 |

+210 |

|||||||||

|

160 |

180 |

+580 |

+310 |

+230 |

|||||||||

|

180 |

200 |

+660 |

+340 |

+240 |

– |

+170 |

+100 |

– |

+50 |

– |

+15 |

0 |

|

|

200 |

225 |

+740 |

+380 |

+260 |

|||||||||

|

225 |

250 |

+820 |

+420 |

+280 |

|||||||||

|

250 |

280 |

+920 |

+480 |

+300 |

– |

+190 |

+110 |

– |

+56 |

– |

+17 |

0 |

|

|

280 |

315 |

+1050 |

+540 |

+330 |

|||||||||

|

315 |

355 |

+1200 |

+600 |

+360 |

– |

+210 |

+125 |

– |

+62 |

– |

+18 |

0 |

|

|

355 |

400 |

+1350 |

+680 |

+400 |

|||||||||

|

400 |

450 |

+1500 |

+760 |

+440 |

– |

+230 |

+135 |

– |

+68 |

– |

+20 |

0 |

|

|

450 |

500 |

+1650 |

+840 |

+480 |

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ ES)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

Δ, мкм |

||||||||||||||

|

J |

K3 |

M3 |

N3 |

|||||||||||||

|

Для |

Для |

|||||||||||||||

|

Свыше |

До |

6 |

7 |

8 |

До |

Св. 8 |

До |

Св. 8 |

До 8 |

Св. 8 |

3 |

4 |

5 |

6 |

7 |

8 |

|

3 |

+2 |

+4 |

+6 |

0 |

0 |

–2 |

–2 |

–4 |

–4 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

3 |

6 |

+5 |

+6 |

+10 |

–1+ |

– |

–4+ |

–4 |

–8+ |

0 |

1 |

1,5 |

1 |

3 |

4 |

6 |

|

6 |

10 |

+5 |

+8 |

+12 |

–1+ |

– |

–6+ |

–6 |

–10+ |

0 |

1 |

1,5 |

2 |

3 |

6 |

7 |

|

10 |

14 |

+6 |

+10 |

+15 |

–1+ |

‑ |

–7+ |

–7 |

–12+ |

0 |

1 |

2 |

3 |

3 |

7 |

9 |

|

14 |

18 |

|||||||||||||||

|

18 |

24 |

+8 |

+12 |

+20 |

–2+ |

‑ |

–8+ |

–8 |

–15+ |

0 |

1,5 |

2 |

3 |

4 |

8 |

12 |

|

24 |

30 |

|||||||||||||||

|

30 |

40 |

+10 |

+14 |

+24 |

–2+ |

‑ |

–9+ |

–9 |

–17+ |

0 |

1,5 |

3 |

4 |

5 |

9 |

14 |

|

40 |

50 |

|||||||||||||||

|

50 |

65 |

+13 |

+18 |

+28 |

–2+ |

‑ |

–11+ |

–11 |

–20+ |

0 |

2 |

3 |

5 |

6 |

11 |

16 |

|

65 |

80 |

|||||||||||||||

|

80 |

100 |

+16 |

+22 |

+34 |

–3+ |

‑ |

–13+ |

–13 |

–23+ |

0 |

2 |

4 |

5 |

7 |

13 |

19 |

|

100 |

120 |

|||||||||||||||

|

120 |

140 |

+18 |

+26 |

+41 |

–3+ |

– |

–15+ |

–15 |

–27+ |

0 |

3 |

4 |

6 |

7 |

15 |

23 |

|

140 |

160 |

|||||||||||||||

|

160 |

180 |

|||||||||||||||

|

180 |

200 |

+22 |

+30 |

+47 |

–4+ |

‑ |

–17+ |

–17 |

–31+ |

0 |

3 |

4 |

6 |

9 |

17 |

26 |

|

200 |

225 |

|||||||||||||||

|

225 |

250 |

|||||||||||||||

|

250 |

280 |

+25 |

+36 |

+55 |

–4+ |

– |

–20+ |

–20 |

–34+ |

0 |

4 |

4 |

7 |

9 |

20 |

29 |

|

280 |

315 |

|||||||||||||||

|

315 |

355 |

+29 |

+39 |

+60 |

–4+ |

‑ |

–21+ |

–21 |

–37+ |

0 |

4 |

5 |

7 |

11 |

21 |

32 |

|

355 |

400 |

|||||||||||||||

|

400 |

450 |

+33 |

+43 |

+66 |

–5+ |

‑ |

–23+ |

–23 |

–40+ |

0 |

5 |

5 |

7 |

13 |

23 |

34 |

|

450 |

500 |

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ ES)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

1

2

3

4

5 |

||||||||||||

|

от |

P |

R |

S |

T |

U |

V |

X |

Y |

Z |

ZA |

ZB |

ZC |

||

|

Свыше |

До |

До 7 квалитета |

Для |

|||||||||||

|

3 |

Отклонения как |

-6 |

-10 |

-14 |

— |

-18 |

— |

-20 |

— |

-26 |

-32 |

-40 |

-60 |

|

|

3 |

6 |

-12 |

-15 |

—19 |

— |

-23 |

— |

-28 |

— |

-35 |

-42 |

-50 |

-80 |

|

|

6 |

10 |

-15 |

-19 |

-23 |

— |

-28 |

— |

-34 |

— |

-42 |

-52 |

-67 |

-97 |

|

|

10 |

14 |

-18 |

-23 |

-28 |

— |

-33 |

— |

-40 |

— |

-50 |

-64 |

-90 |

-130 |

|

|

14 |

18 |

-39 |

-45 |

— |

-60 |

-77 |

-108 |

-150 |

||||||

|

18 |

24 |

-22 |

-28 |

-35 |

— |

-41 |

-47 |

-54 |

-63 |

-73 |

-98 |

-136 |

-188 |

|

|

24 |

30 |

+41 |

-48 |

-55 |

-64 |

-75 |

-88 |

-118 |

-160 |

-218 |

||||

|

30 |

40 |

-26 |

-34 |

-43 |

+48 |

-60 |

-68 |

-80 |

-94 |

-112 |

-148 |

-200 |

-274 |

|

|

40 |

50 |

+54 |

-70 |

-81 |

-97 |

-114 |

-136 |

-180 |

-242 |

-325 |

||||

|

50 |

65 |

-32 |

-41 |

-53 |

-66 |

-87 |

-102 |

-122 |

-144 |

-172 |

-226 |

-300 |

-405 |

|

|

65 |

80 |

-43 |

-59 |

-75 |

-102 |

-120 |

-146 |

-174 |

-210 |

-274 |

-360 |

-480 |

||

|

80 |

100 |

-37 |

-51 |

-71 |

-91 |

-124 |

-146 |

-178 |

-214 |

-258 |

-335 |

-445 |

-585 |

|

|

100 |

120 |

-54 |

-79 |

-104 |

-144 |

-172 |

-210 |

-254 |

-310 |

-400 |

-525 |

-690 |

||

|

120 |

140 |

-43 |

-63 |

-92 |

-122 |

-170 |

-202 |

-248 |

-300 |

-365 |

-470 |

-620 |

-800 |

|

|

140 |

160 |

-65 |

-100 |

-134 |

-190 |

-228 |

-280 |

-340 |

-415 |

-535 |

-700 |

-900 |

||

|

160 |

180 |

-68 |

-108 |

-146 |

-210 |

-252 |

-310 |

-380 |

-465 |

-600 |

-780 |

-1000 |

||

|

180 |

200 |

-50 |

-77 |

-122 |

-166 |

-236 |

-284 |

-350 |

-425 |

-520 |

-670 |

-880 |

-1150 |

|

|

200 |

225 |

-80 |

-130 |

-180 |

-258 |

-310 |

-385 |

-470 |

-575 |

-740 |

-960 |

-1250 |

||

|

225 |

250 |

-84 |

-140 |

-196 |

-284 |

-340 |

-425 |

-520 |

-640 |

-820 |

-1050 |

-1350 |

||

|

250 |

280 |

-56 |

-94 |

-158 |

-218 |

-315 |

-385 |

-475 |

-580 |

-710 |

-920 |

-1200 |

-1550 |

|

|

280 |

315 |

-98 |

-170 |

-240 |

-350 |

-425 |

-525 |

-650 |

-790 |

-1000 |

-1300 |

-1700 |

||

|

315 |

355 |

-62 |

-108 |

-190 |

-268 |

-390 |

-475 |

-590 |

-730 |

-900 |

-1150 |

-1500 |

-1900 |

|

|

355 |

400 |

-114 |

-208 |

-294 |

-435 |

-530 |

-660 |

-820 |

-1000 |

-1300 |

-1650 |

-2100 |

||

|

400 |

450 |

-68 |

-126 |

-232 |

-330 |

-490 |

-595 |

-740 |

-920 |

-1100 |

-1450 |

-1850 |

-2400 |

|

|

450 |

500 |

-132 |

-252 |

-360 |

-540 |

-660 |

-820 |

-1000 |

-1250 |

-1600 |

-2100 |

-2600 |

Соседние файлы в папке Раздаточный материал

- #

- #

- #

- #

- #

- #

- #

Сборка любого агрегата, состоящего из отдельных заранее изготовленных деталей невозможна без заранее предусмотренной системы допусков и посадок. Это обосновано реальными возможностями обрабатывающих станков. С одной стороны, невозможно добиться идеальной точности обработки, с другой стороны, не предусмотрев зазоры необходимой величины, невозможно будет собрать готовое изделие.

В каждом конкретном случае величина таких зазоров определяется спецификой работы изделия и допустимой точностью обработки.

Обязательным правилом оформления конструкторской документации является не только правильное обозначение контуров и деталей конструкции, изображение проекций, указание размеров, но и обозначение на чертежах допусков. Существующая система обозначений предназначена для приведения обозначений к стандартизации и пониманию, нанесённых графических изображений и надписей. Составление подробной карты процесса производства требует утверждённых правил обозначения допусков формы и расположения поверхностей. Благодаря этому выбирают параметры обработки для получения требуемого класса точности. Система обозначений отклонения формы и расположения поверхностей позволяет подробно обозначить все необходимые данные. Она способствует получению высокоточных деталей, правильности сборки, проведению быстрого и качественного ремонта.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

В технологии по металлообработке допуском называют установленную стандартом величину, на которую разрешено изменять точность обработки.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

Скачать ГОСТ 25346-89

Скачать ГОСТ 25347-82

Скачать ГОСТ 2.001-2013

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования. К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска. Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения. Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры. Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Полем этого параметра называется ограниченная область пространства, на которой должны находиться все точки принадлежащие поверхности.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Скачать ГОСТ 2.308-2011

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Изначально производство было единоличным делом. Один человек изготавливал какой-либо механизм от начала и до конца, не прибегая к посторонней помощи. Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности — осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Взаимозаменяемость — это свойство деталей собираться в единый узел и выполнять свои функции без проведения их механической обработки. Условно говоря, одна деталь изготавливается на одном заводе, другая на втором, и при этом они могут быть собраны на третьем и подходить друг к другу.

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже. Он является идеальным с точки зрения точности, так что получение его в реальности является невозможным в силу наличия определенной погрешности оборудования.

- Отклонение — это разность между номинальным и действительным размерами.

- Нижнее предельное отклонение показывает разницу между наименьшим и номинальным размером.

- Верхнее предельное отклонение указывает разницу между наибольшим и номинальным размерами.

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Диаметр 14 является номинальным размером, «+1» — верхним предельным отклонением, а «-1» — нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

Все размеры допусков стандартизированы и объединены в группы — квалитеты. Иными словами, квалитет показывает точность изготовляемой детали. Всего существует 19 таких групп или классов. Схема их обозначения представлена определенной последовательностью чисел: 01, 00, 1, 2, 3…17. Чем точнее размер, тем меньший квалитет он имеет.

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервал номинальных размеров мм |

Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это — крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Оцените статью:

Рейтинг: 0/5 — 0

голосов