Умение прочитать маркировку электрода поможет начинающему сварщику правильно выбрать расходные элементы. Навык необходим снабженцам для подбора товаров, закупаемых на производство. От грамотности выбора зависит качество шва и себестоимость изделия. Рассмотрим, что означает каждая буква или цифра в маркировке, какие бывают марки электродов и прочие подробности, пригодящиеся в подборе.

- Типы электродов

- Марки электродов

- Диаметр электродов

- Назначение электродов

- Коэффициент толщины покрытия

- Группа индексов

- Тип покрытия

- Пространственное положение

- Характеристики сварочного тока

Где найти маркировку

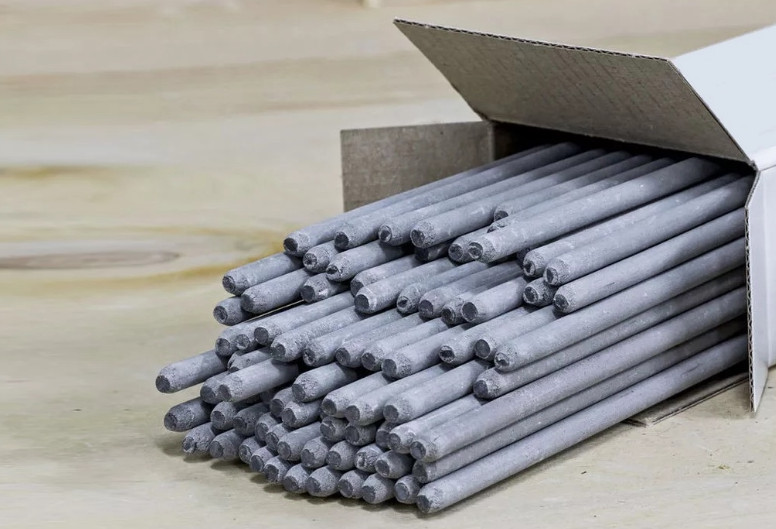

Маркировка необходима для обозначения свойств и характеристик металлического стержня и его покрытия, влияющих на процесс горения дуги и формирования сварочного соединения. Сами электроды выпускаются по ГОСТ 9466-75 и ГОСТ 9467-75 и обязательно маркируются, чтобы пользователь мог взглянуть на обозначение и понять, как лучше использовать сварочные материалы.

В обязательном порядке маркировка наносится на упаковку. Надпись вынесена на белое или синее поле, свободное от декоративного оформления пачки. На плавящемся покрытии, ближе к концу электрода, вставляемого в держатель, тоже наносится маркировка. Некоторые производители дополнительно указывают данные на боковой стороне пачки, но это не является требованием.

Типы электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Маркировка состоит из группы букв и цифр, за которыми стоят определенные характеристики. Для наглядности пояснения возьмем за пример распространенные электроды с такой маркировкой:

Первые индексы Э42А указывают на тип расходного элемента. Их несколько и они поясняют сварщику, какой металл лучше сваривается определенными электродами.

| Наплавка поверхностного слоя металла | Э-10, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ — всего существует 38 типов этой группы |

| Сварка конструкционной углеродистой и низколегированной стали | Э38, Э42, Э46, Э50, Э55, Э60 |

| Сварка углеродистых и низколегированных сталей с повышенными требованиями по ударной вязкости и пластичности шва | Э42А, Э46А, Э50А |

| Сварка легированных конструкционных сталей | Э70, Э85, Э100, Э125, Э150 |

| Сварка высоколегированных конструкционных сталей | Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ |

| Сварка теплоустойчивой стали | Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ |

В нашем примере указан тип Э42А, где:

- Э — электроды для РДС.

- Цифра 42 — предел прочности, измеряемый в кг на мм?.

- А — металл шва будет обладать повышенной пластичностью и ударной вязкостью.

Благодаря знанию этой части маркировки вы сможете легко подобрать электроды по прочности шва — чем выше цифра, тем прочнее соединение. Например, в нашем случае 42 означает, что сваренный шов выдержит нагрузку в 42 кг на 1 квадратный миллиметр. Когда требуется устойчивость к резким нагрузкам, выбирайте расходники с приставкой «А» в типе.

Марки электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Марка определяется ГОСТом или патентуется отдельно производителем, если ее обозначение отличается от общепринятых стандартов. Указывает на предназначение расходных элементов. Среди стандартных марок по ГОСТу существуют следующие:

- АНО-4, -6, -17, -21, -24, -36, -37, -27, УОНИ 13/45, 13/55, МР-3, ЦУ-5, ТМУ-21У, ВН-48 — для сварки низколегированных и углеродистых сталей.

- ОЗЛ-6, -8, -17У, -9А, -25Б, ЗИО-8, АНЖР-3У, НЖ-13, НИИ-48Г — для сварки высоколегированной стали.

- ЦЧ-4, МНЧ-2 — для сварки чугуна.

- Т-590, -620, ЦН-6Л, -12М, ЭН-60М, ОЗН-400 — для наплавки поверхностного слоя.

- ЦМ-7С, ОК-46, АНО-1, ОЗС-3, ОЗС-12 — для подводной сварки.

Некоторые производители создали собственные марки электродов для всех этих процессов и запатентовали обозначения. Самой распространенной является ОК от ESAB.

Диаметр электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Следующим в маркировке прописывается диаметр металлического стержня. Значение указывается в миллиметрах с десятыми долями, через запятую. Сечение электрода подбирается исходя из толщины свариваемых заготовок и сварочного тока. Слишком тонкие электроды будут быстро сгорать и разбрызгивать присадочный металл, а слишком толстые создадут дополнительное сопротивление и сделают сварку некачественной из-за малой глубины проплавления.

Назначение электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Это еще один элемент, указывающий на пригодность для сварки определенных металлов и сплавов, как и в случае типа электродов:

- В — сварка высоколегированных сталей.

- Т — сварка теплоустойчивых сплавов.

- Л — сварка конструкционных сталей, в которых присутствуют легирующие элементы.

- Н — используются только для наплавки.

- У — сварка низколегированных и углеродистых сталей.

Коэффициент толщины покрытия

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Обмазка необходима для защиты жидкого металла сварочной ванны от взаимодействия с внешней средой. Покрытие плавится по мере горения дуги и плавления стержня. Чем толще обмазка, тем больше выделяется защитного газа. Уровень толщины покрытия прописывается в маркировке электрода буквой:

- М — тонкое.

- С — среднее.

- Г — очень толстое (максимальное из возможных).

- Д — толстое.

Группа индексов

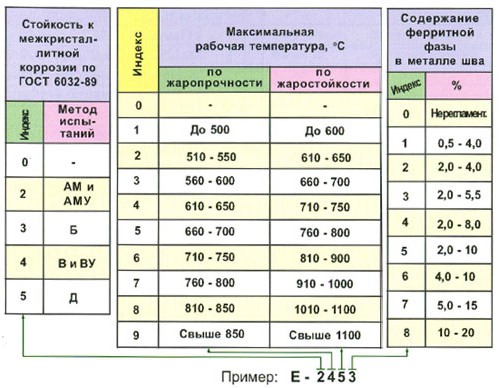

Иногда в маркировке присутствует дополнительное обозначение, прописываемое под горизонтальной чертой.

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Цифра 4 указывает на устойчивость сварного шва к коррозии. Всего существует пять ступеней (0/2/3/4/5) — чем выше число, тем лучше. В нашем примере цифра 4, что говорит о высокой защите шва от ржавчины при последующей эксплуатации.

Цифра 3 относится к максимальной температуре, при которой сохраняется жаропрочность соединения. Всего бывает 9 вариантов, где 1 — 500 градусов, а 9 — свыше 850 градусов. В нашем случае 3 — шов выдержит нагрев до 560-600? С без потери свойств.

Цифра 2 — предел рабочей температуры шва. Тоже имеет 9 уровней с показателем от 600 до 1100 градусов. В нашем примере 2 указывает на пределе в 650? С, после которого в металле начнутся изменения.

Значение взятое в скобки (5) — количестве ферритной фазы в шве. Индекс подразделяется на 8 уровней с процентным содержанием от 0.5-4.0% до 10-20%. При нашем показателе 5 содержание ферритной фазы колеблется от 2.0 до 8.0%.

Такая группа индексов указывает сразу не несколько характеристик. Обычно, она пишется на упаковках электродов, предназначенных для работы с низколегированными и легированными металлами.

Тип покрытия

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Буква Е в начале второй строки маркировки указывает на плавящийся электрод, покрытие которого сгорает от температуры электрической дуги. А вот тип обмазки сообщает буква Б. Существует четыре основных варианта, а также их смешивание между собой:

- А — так обозначается кислое покрытие. Электроды с такой маркировкой изготавливаются для работ во всех пространственных положениях на постоянном и переменном токе. Но сверху-вниз варят плохо. Не подходят для соединения металлов с высоким содержанием углерода и серы, содействуют разбрызгиванию капель, возможны трещины в шве.

- Б — это основное покрытие, рассчитанное на сварку постоянным током обратной полярности. Подходит для соединения толстых заготовок.

- Р — обозначение для рутиловой обмазки. Электродами можно работать на переменном или постоянном токе в любом пространственном положении, но вертикалы сверху-вниз даются плохо.

- Ц — целлюлозное покрытие. Расходники используются для монтажа металлоконструкций, отлично варят во всех положениях в пространстве на постоянном и переменном токе. Но присутствуют повышенных потери на разбрызгивание.

- РБ, АЦ — смешанные варианты обмазки. Оптимальны для сварки в нижнем и вертикальном положениях трубопроводов. Обеспечивают низкий расход.

Чтобы электрод соответствовал маркировке, в его обмазке должны присутствовать химические вещества в определенных пропорциях. Это могут быть: кварцевый песок, каолин, мрамор, марганцевая руда, титановый концентрат, мел и пр. Именно газ от расплавленного покрытия вступает в реакцию со сварочной ванной и придает шву определенные характеристики. Такой процесс происходит во время горения дуги и после ее затухания, пока формируется новая кристаллическая решетка.

Пространственное положение

Указывает, для каких положения в пространстве предназначены электроды. Игнорирование этой части маркировки приводит к плохому провару, прожогам, повышенному расходу металла на разбрызгивание и каплепадение. Всего существует четыре варианта индекса:

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

- универсальные для всех положений (как в нашем примере).

- для всех положений, кроме вертикального сверху-вниз.

- оптимально варят по горизонтали на вертикальной поверхности. Не предназначены для потолочной сварки.

- для нижних угловых, тавровых и обычных соединений.

Характеристики сварочного тока

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Этот параметр не всегда указывается отдельно, поскольку определяется по типу обмазки. Но некоторые производители его выводят в отдельный индекс маркировки. Цифра 0 означает, что электроды подходят для сварки постоянным током обратной полярности. Дополнительно есть еще 9 вариантов с указанием напряжения от 50 до 90 В и типом полярности:

- 50 V, полярность любая.

- 50 V, прямая.

- 50 V, обратная.

- 70 V, любая.

- 70 V, прямая.

- 70 V, обратная.

- 90 V, любая.

- 90 V, прямая.

- 90 V, обратная.

Отклонения в напряжении допускаются в пределах -/+ 10 V.

Ответы на вопросы: маркировка электродов

Какими электродами лучше варить чернуху?

Малоуглеродистую и углеродистую сталь хорошо варят электроды типа Э42, Э46. Если это ответственная конструкция (рама грузового автомобиля, крановая установка и пр.), используйте электроды Э46А, Э50А.

Какими электродами лучше варить нержавейку?

Для работы с нержавейкой выбирайте электроды, в маркировке которых есть следующие индексы — Э-12Х13, Э-06Х13Н, Э-10Х17Т. Это типы для работы с высоколегированной сталью.

Электроды сильно брызгаются и трещат при сварке, что делать?

Повышенное разбрызгивание и треск указывают на то, что обмазка отсырела. Прокалите электроды в специальной сушилке на производстве или в электродуховке дома при температуре 170? С в течение часа.

Какое покрытие электродов лучше?

Здесь нет однозначного ответа и все зависит от производственных задач. С целлюлозным будет легко варить потолок постоянным током, а рутиловое снижает разбрызгивание металла, подходит для переменного тока.

Посоветуйте, какие марки электродов для сварки переменным током лучше?

Существует много вариантов для сварки аппаратами, вырабатывающими переменный сварочный ток. Используйте, например, МР-3, АНО-4, ОЗС-12, АНО-21.

Что значит электроды для подводной сварки?

Это электроды определенных марок, обеспечивающие горение электрической дуги под водой. При сварке обычными электродами практически не возможно добиться горения дуги и формирования жидкой сварочной ванны, поскольку вода затекает и охлаждает разогретый металл. Электроды для сварки под водой выделяют много газов, отталкивая воду. Это позволяет удерживать стабильную дугу, расплавить кромки и выполнить сварочное соединение.

Такие электроды пригодятся при сварке труб и резервуаров, если нельзя полностью удалить жидкость, но требуется заварить трещину, свищ, приварить латку. При этом под воду можно погружать только кончик электрода, а не держатель.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

У начинающих сварщиков часто возникают связанные со специальностью вопросы. К примеру, для чего на электродах нанесена маркировка и что обозначает каждая конкретная аббревиатура? Для начала стоит разобраться с самим понятием маркировки. Это набор символов, несущий информацию о характеристиках расходного материала. Ведь сами электроды сильно отличаются многими свойствами и признаками, о которых речь пойдет дальше.

СОДЕРЖАНИЕ

- Тип и маркировка сварочных электродов

- Марки электродов для ручной дуговой сварки

- Диаметр

- Назначение

- Коэффициент толщины покрытия

- Группа индексов

- Тип покрытия

- Пространственное положение

- Характеристики сварочного тока

- Особые обозначения

- Пример расшифровки маркировки электродов

- Заключение

Тип и маркировка сварочных электродов

На каждой упаковке электродов есть буквенно-цифровое обозначение по образцу, как на рисунке. Первые цифры кода (выделены красным цветом) обозначают тип стержня. На приведенном примере это Э50А – расходные материалы подходят для сваривания заготовок из легированной и низколегированной стали. Сама аббревиатура способна рассказать намного больше, если разобрать ее на составляющие:

- Э – электрод предназначен для дуговой ручной сварки;

- 50 – предел прочности сварного шва. В данном случае он составляет 50 кгс/кв. мм;

- А – шов будет обладать повышенной пластичностью и ударной вязкостью.

Из примера видно, что чтения кода не является архисложной задачей. Достаточно иметь при себе расшифровку обозначений букв и цифр.

Теперь можно детальнее разобраться с типами электродов, которые существуют на потребительском рынке. Знание необходимо для тех, кто планирует заниматься сварочными работами профессионально или на любительском уровне, но часто. Полезно будет усвоить, что для работы с легированными материалами подходят электроды с маркировкой «Э» и цифровыми обозначениями (прочность): 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Если потребуется соединение термоустойчивых марок стали, то потребуются электроды с условным обозначением Э-09 и Э-10 (далее в аббревиатуре следуют индексы М, МХ и другие). Для сваривания высоколегированной стали используется большое количество электродов – более сорока марок. Наиболее часто используются: Э-12Х13, Э-10Х17Т, Э-06Х13Н, Э-12Х11НВМФ, Э-12Х11НМФ и другие. Для наплавки слоя с предопределенными свойствами применяются расходники Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и еще 38 наименований.

Марки электродов для ручной дуговой сварки

После первого тире идет следующий набор знаков, который обозначает марку расходного материала. Она, как правило, описана в положениях ГОСТа или же может быть запатентованной изготовителем в индивидуальном порядке. В качестве примера можно рассмотреть продукты серии «ОК» от известной торговой марки ESAB.

Диаметр

Далее по порядку следуют цифры, обозначающие диаметр электрода в миллиметрах. В данном примере этот показатель составляет 5 мм. А подбор расходных материалов по диаметру осуществляется по такому принципу: чем толще заготовка, тем толще и электрод.

Назначение

Буква «У», которая размещается почти что в самом конце аббревиатуры информирует о том, что электроды предназначаются для сваривания элементов из низколегированной стали с пределом прочности примерно 60 кгс на квадратный миллиметр. В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» — соединение заготовок с особыми свойствами; «Н» — для наплавки.

Коэффициент толщины покрытия

Последняя буква верхней строки информирует о толщине слоя обмазки. «Д» — покрытие толстое. Помимо обозначения, приведенного в примере, расходные материалы могут содержать и другие. К примеру, «М» — покрытие тонкое, «С» — среднее, «Г» — очень толстое.

Группа индексов

Довольно часто маркировка становится серьезным препятствием для новичков. Она сложна из-за того, что несколько символов дают много информации сразу. Первое, что нужно запомнить: такая группа символов наносится только на упаковки электродов, предназначенных для сваривания высоколегированной стали. После того, как появилось общее понимание, можно перейти к деталям. Итак, символы обозначают:

- 5 – устойчивость шва к коррозии;

- 1 – рабочая температура по максимуму, при которой указана прочность шва к высокой температуре;

- 4 – температура шва рабочая;

- (4) – количество ферритной фазы в шве.

Прямолинейная зависимость: чем выше цифра в обозначении, тем больше фактическое значение. Ниже приведена таблица соответствий:

Электроды для наплавки могут содержать больший блок группы индексов. Привычный набор, состоящий из 3-4 цифр через слэш дополняется еще набором символов, которые между собой разделены дефисом. Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

Тип покрытия

В буквенно-цифровом коде это обозначение находится в конце. Тип покрытия обозначается литерами, которые значат:

- «Б» — основное;

- «Ц» — целлюлозное;

- «Р» — рутиловое;

- «А» — кислое;

- «П» — прочее.

Нередко встречается сочетания разных букв. Это значит, что тип покрытия комбинированный. Другие символы, которые можно расшифровать так: «РЦ» — рутилово-целлюлозное. Когда в состав смеси вводится желтый порошок, то в аббревиатуре значится буква «Ж». Например, сочетание «БЖ» свидетельствует о том, что в основном покрытии есть такой порошок.

Пространственное положение

Электроды делятся на типы, каждый из которых предназначается для работы в определенном пространственном положении. В нашем примере приведена двойка, которая значит, что расходник может работать в любом положении за исключением вертикального. Другие маркировки:

- «1» — универсальный;

- «3» — работать можно на вертикальной конструкции, удерживая стержень в горизонтальном положении;

- «4» — сваривание заготовок нижних угловых.

Стоит учесть, что так обозначаются не только отечественные, но и зарубежные продукты.

Характеристики сварочного тока

Встречается не всегда, особенно если речь идет о переменном токе. В данном примере «0» значит, что можно работать на постоянном токе при обратной полярности.

Особые обозначения

Еще один тип международного обозначения, о котором ранее специально не писалось. Дело в том, что он заносится в группу индексов, но стоит обособлено и информирует о типе электрода. В данном случае – это плавящийся с покрытием.

Пример расшифровки маркировки электродов

На рисунке приведен реальный пример маркировки электродов. Итак, о чем она информирует:

- Э46 – тип расходного материала. Здесь – для низколегированных сталей с небольшим пределом прочности.

- АНО-21 – марка.

- Диаметр. Здесь – 2,5 мм.

- У – назначение. Для низколегированной и углеродистой стали.

Закончить расшифровку каждый из читателей сможет самостоятельно.

Заключение

Начинающим сварщикам стоит немножко попрактиковаться и еще раз внимательно перечитать материал статьи. Маркировка только кажется чем-то архисложным и запутанным. Со временем только беглого взгляда будет достаточно для того, чтобы определить, насколько пригодны те или иные электроды для конкретного вида работ.

Читайте также: Ручная дуговая сварка MMA

Для чего необходима маркировка? Что означает цифра или буква в маркировке электродов? Эти, и многие другие вопросы часто задают начинающие сварщики. В этой статье мы расскажем, как расшифровывать надписи на упаковке, научим разбираться в деталях маркировок и их особенностях.

Но сначала определение. Маркировка сварочных электродов — это набор цифр и букв, шифрующих информацию о различных характеристиках стержня. Каждой букве или цифре соответствует своя информация. Маркировка и зашифрованные в ней характеристики влияют на подбор комплектующих, будь то электроды для переменного тока или электроды для постоянного тока. Сами электроды делятся по многим признакам, о которых мы поговорим далее, и по ходу дела будем объяснять маркировку.

Тип и маркировка

Первый набор букв и цифр, который вы видите на упаковке электродов, обозначается тип стержня. На примере выше указана маркировка Э50А. Такие стержни подходят для сварки низколегированной и легированной прочной стали. Сама маркировка электродов для сварки состоит из следующих символов:

- Буква Э. Ею помечают электроды, предназначенные для ручной дуговой сварки.

- Цифра (в данном случае «50»). Это предел прочности, иногда пишется «50 кгс на квадратный миллиметр или /мм2».

- Буква А. Она обозначает, что шов пластичный и обладает повышенной ударной вязкостью.

Как видите, на данном этапе условное обозначение электродов для сварки очень простое, достаточно запомнить (или выписать на листок), что значит каждая буква и цифра.

Теперь поговорим о существующих типах электродов. Постарайтесь так же запомнить их или выписать, поскольку это облегчит вашу дальнейшую работу. Итак, для сварки низколегированной или углеродистой стали нам подойдут следующие типы стержней: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55, Э60, Э70, Э85, Э100, Э125, Э150. Не забывайте, что цифра после буквы «Э» обозначает предел прочности, чем сталь прочнее, тем выше должна быть цифра.

Если нужно сварить теплоустойчивую сталь, то подойдут следующие электроды: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для работы с высоколегированной сталью, обладающей особыми свойствами, производители предлагают более сорока типов электродов, но вот наиболее популярные из них: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ. Если нужно наплавить поверхностный слой, обладающий особыми свойствами, то используйте электроды Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ (также существует еще 38 типов).

Что ж, типов много, но это только начало. Помимо всего прочего, электроды делятся по другим признакам. Каким?

По марке

Следующий набор букв и цифр — это марка электрода (не путайте с понятием маркировка). Марка может быть установлена ГОСТом или запатентована производителем (как в случае с электродами ESAB и их маркой «ОК»). При этом стержню могут соответствовать сразу несколько марок. Это обширная тема, поэтому мы посвятили ей отдельную статью.

По диаметру

Следующие цифры — это диаметр стержня, измеряемый в миллиметрах. Диаметр подбирается исходя из толщины свариваемого металла. Чем толще, тем диаметр больше. В нашем примере это 5 мм.

По назначению

Также электроды могут быть предназначены для различных металлов. В нашем примере это буква «У», она означает, что можно варить низколегированную сталь с пределом прочности 60 кгс на миллиметр квадратный. Если у такой стали предел прочности выше, то используйте электроды с маркировкой буквой «Л». Электроды для сварки теплоустойчивой стали обозначаются «Т»; для сварки сталей, имеющих особые свойства установлена буква «В», а стержни для наплавки обозначаются буквой Н».

По коэффициенту толщины покрытия

Следующее обозначение — толщина покрытия или иначе обмазки. В нашем примере это «Д» (толстое покрытие). Но помимо этого, сварочные электроды так же маркируются буквой «М» (тонкое покрытие), буквой «С» (среднее) и буквой «Г» (очень толстое).

По группе индексов

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность шва. Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

По типу покрытия

Это одно из последних значений в маркировке. Как многие другие характеристики электрода обозначается буквой. В нашем примере буква «Б» (основное покрытие), но бывает также «Ц» (целлюлозное), «А» (кислое), «Р» (рутиловое) и «П» (прочее). Буквы могут соединяться, обозначая электроды с особым покрытием (к примеру, «РЦ» обозначает рутилово-целлюлозное). Если в составе обмазки есть железный порошок, то дополнительно ставится буква «Ж» (к примеру, «БЖ» обозначает основное покрытие с железным порошком).

По пространственному положению

Каждый тип электрода предназначен для работы в определенном положении. В нашем примере это стержень для работы в любых положениях, кроме вертикального, обозначается цифрой «2». Также есть цифра «1» (полностью универсальный), «3» (для работы горизонтально на вертикальной плоскости) и «4» (для нижних угловых соединений). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

По характеристикам сварочного тока

Иногда этой маркировки нет, но мы добавили ее в свой пример. Это цифра «0», она означает, что такими электродами можно работать только на постоянном токе, установив обратную полярность.

Особые маркировки

Вы могли заметить, что мы пропустили букву «Е», когда говорили про группу индексов. Это особая маркировка, она обозначает, что перед вами плавящийся электрод с покрытием. Это так же международное обозначение.

Пример расшифровки

Чтобы закрепить, рассмотрим расшифровку марки электродов на примере АНО-21.

1: Тип электрода (Э46, подходит для низколегированных сталей с низким пределом прочности).

2: Марка (АНО-21 соответственно).

3: Диаметр (в нашем случае 2,5 миллиметра).

4: Назначение (буква «У», значит для углеродистой или низколегированной стали) и т.д.

Мы намеренно не закончили расшифровку маркировки, чтобы вы сделали это самостоятельно. Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки электродов только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Вместо заключения

Теперь вы знаете, что обозначает в маркировке типов электродов буква и цифра. Новичкам маркировка электродов для сварки часто кажется чем-то запутанным и непонятным, но надеемся, что смогли подробно все объяснить. С маркировкой выбор электродов для ручной дуговой сварки значительно упрощается. Увидев одно лишь название вы сходу узнаете все характеристики электрода. Оставляйте свои комментарии и делитесь этой статьей в социальных сетях. Желаем удачи!

Как вам статья?

( 1 оценка, среднее 5 из 5 )

На чтение 33 мин Просмотров 4.7к. Опубликовано 27.07.2021

Содержание

- Состав

- Диаметр электрода

- Коэффициент толщины покрытия

- Маркировка сварочных электродов и их расшифровка

- Пример маркировки

- Особые обозначения

- Классификация маркировок

- Классификация по назначению

- Группа индексов, указывающих характеристики металла шва или наплавляемого металла

- Виды сварочных электродов

- Плавящиеся и неплавящиеся

- Электроды для точечной сварки

- Классификация покрытых электродов

- Графитовые

- Угольные

- Вольфрамовые

- Торированные

- Сварочные электроды из цветных металлов

- Рутиловые

- Фтористо-кальциевые

- Органические

- Иттрированные

- Руднокислые

- Чугунные

- Стальные

- Лантанированные

- Виды покрытий

- Кислое покрытие

- Основное

- Целлюлозное

- Смешанное

- Специальное

- Как наносится покрытие

- Обмазка электродов

- Пространственное положение

- Источник тока

- Как правильно подобрать силу тока

- Расчет потребного количества

- Принцип устройства электрода для сварочных аппаратов различных типов

- Определение свойств изделия по шифру

- Прокалка, сушка и хранение

- Хранение

- Прокаливание электродов

- Производители сварочных электродов

- Рекомендации по выбору сварочных электродов

- Выбор электрода в зависимости от толщины металла

- Выбор в зависимости от типа металла

- Вместо заключения

Состав

По строению электрод представляет собой стержень, обмазанный специальным составом. Стержень изготавливается из специальной сварочной проволоки, которая плавится в процессе работы и образует сварочный шов. Процесс происходит под действием электрического тока. Плавление обмазки идет с выделением газа, который закрывает зону сварки от проникновения кислорода. Обмазка, когда расплавляется, образует тонкую пленку, которая защищает сварочный шов от появления окислов.

Чаще всего применяется проволока СВ-08А по ГОСТ 2246-70. Она отличается небольшим содержанием углерода и встречается в марках: МР, УОНИ, АНО, ОЗС. По соотношению веса элементов электрод на 80% состоит из стержня и на 20% из обмазки.

Диаметр электрода

Диаметр электрода (мм) соответствует диаметру металлического стержня.

Коэффициент толщины покрытия

В зависимости от отношения диаметра покрытия электрода D к диаметру металлического стержня d, электроды подразделяются на следующие группы:

- с тонким покрытием (D/d≤1,2) — маркируется буквой М;

- со средним покрытием (1,2 1,8) — Г.

Маркировка сварочных электродов и их расшифровка

При работе с ручной электродуговой сваркой вы постоянно работаете с электродами. Этот элемент сварочного процесса не столь прост как кажется и имеет свою обширную классификацию.

Сегодня можно подобрать изделия под любые нужды, исходя из свариваемых металлов, вида оборудования, необходимых свойств шва и множества вспомогательных параметров.

Ниже вы ознакомитесь с классификацией покрытых электродов и их обозначением.

Пример маркировки

Производитель при определении буквенно-численной комбинации включает в неё данные:

- О составе металла.

- Особенности обмазки.

- Данные о диаметре электрода.

Пример: электроды марки Уони. На пачке видно надпись: Э42А-УОНИ-13/45-3,0-УД)/(Е432(5)-Б10.

Для расшифровки слева направо проще всего указать информацию в столбик:

- Э42А — электрод для ручной дуговой сварки. Получаемая в результате прочность шва — 420 МПа. (А) — пластичность повышена:

- УОНИ 13 — наименование марки. Первые буквы расшифровываются так: универсальная обмазка Научного-Исследовательского Института №13;

- 45 — предел прочности наплавки — 450 МПа;

- 3,0 — диаметр стержня без учёта слоя обмазки;

- У — говорит о том, что предназначены для сваривания углеродистых сталей, низколегированных конструкций;

- Д — тип покрытия: толстое;

- Е432 (5) — индекс говорит о характеристике шва, который должен получиться в идеале;

- 43 — минимальная прочность на разрыв: не меньше 430 МПа;

- 2 — относительное удлинение — от 24%;

- 5 — сварка возможна при температуре (минимум) до -40˚С; при этом обеспечивается значение ударной вязкости металла шва 34 Дж/кв. см;

- Б — покрытие по составу: основное;

- 1 — пространственное положение шва: любое.

- 0 — сварка допускается лишь дугой с постоянными характеристиками (DC) и прямой полярностью.

Норматив изначально разрабатывался ещё в 40-е годы XX века. Соответствие отечественных ГОСТов импортным регламентирующим документом можно установить по справочным ресурсам в интернете. Но те материалы, которые продаются в России, уже должны иметь сертификаты.

Особые обозначения

Еще один тип международного обозначения, о котором ранее специально не писалось. Дело в том, что он заносится в группу индексов, но стоит обособлено и информирует о типе электрода. В данном случае – это плавящийся с покрытием.

Классификация маркировок

Для соединения металлов используются электроды с разной температурой плавления, составом и сечением. Для соединения тонких и толстых листов тоже применяются разные марки. Чтобы различать расходные материалы среди большого разнообразия, предусмотрена классификация электродов и маркировка из набора букв и цифр. Они указывают свойства, состав, параметры покрытия и механические характеристики. Маркировка наносится на каждый стержень и на пачку.

Электроды для сварки стали Э-42А, Э-38 и Э-50А маркируются так:

- Э – электрод.

- 35 – число указывает временное сопротивление разрыву.

- А – может использоваться для наплавки пластичного металла.

- Н – позволяет делать дополнительную наплавку на разные поверхности металла с особыми свойствами.

- Т – предназначены для теплостойких, тугоплавких и легированных сталей. Усилие шва на разрыв – около 600 МПа.

- У – для сварки конструкционных сталей с малым содержанием легирующих добавок. Качество сварного шва обеспечивает усилие разрыва 600 МПа.

Пример обозначения Возможность использования электрода в определенном пространственном положении обозначается кодом:

- Универсальный.

- Подходит для большинства положений, кроме вертикального сверху вниз.

- Подходит для вертикальных и горизонтальных швов, кроме потолочных.

- Только для горизонтального шва и нижнего в лодочку.

Содержание химических элементов обозначается так: Х – хром, М – молибден, Б – ниобий, Ф – ванадий.

В зависимости от толщины обмазки предусмотрено обозначение (D – диаметр покрытия, а d – диаметр стержня электрода):

- тонкое (D/d ≤ 1,20) – М;

- среднее (1,20 < D/d ≤ 1,45) – С;

- толстое (1,45 < D/d ≤ 1,80) – Д;

- особо толстое (D/d > 1,80) – Г.

Например, надпись на пачке Э-46-ЛЭ3АНО-21-УД Е 43 1(3) РЦ-13 имеет следующую расшифровку:

- Э-46 – электроды с пределом прочности на разрыв – 46 кгс/мм²;

- ЛЭ3АНО-21 – марка электрода;

- У – для сварки низкоуглеродистых и углеродистых сталей с пределом прочности на растяжение – 60 кгс/мм²;

- Д – коэффициент толщины – 1,45–1,8 (толстое);

- Е – есть покрытие;

- 43 – предел прочности на растяжение – 44 кгс/мм²;

- 1 – относительное удлинение – 20%;

- (3) – температурный минимум – 20 °C, при котором сохраняется вязкость металла – 34 Дж/см²;

- РЦ – рутилово-целлюлозное покрытие;

- 1 – предназначен для всех положений сваривания;

- 3 – работает от постоянного и переменного тока обратной полярности.

Классификация по назначению

Электроды предназначены для сварки:

- Сталей: низкоуглеродистых, высокоуглеродистых, легированных — в том числе, нержавеющих и жаропрочных (аустенитных).

- Чугунов — сплавов с повышенным содержанием углерода — 2,14% или более.

- Алюминия и сплавов.

- Меди, латуни и бронзы.

Не всегда электроды используют по прямому назначению. Пример: присадку для работы со сталью (и нержавейкой) применяют для сварки некоторых сплавов чугуна.

- Для сварки сталей разных марок

- Для работы с чугунными сплавами

- Для сварки алюминия

- Для работы с медью и её сплавами

Чтобы обеспечить качественное соединение, нужно стараться, чтобы материал электрода по составу максимально соответствовал сплаву свариваемых деталей.

Группа индексов, указывающих характеристики металла шва или наплавляемого металла

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм 2 ).

В условном обозначении электродов для сварки легированных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм 2 ) первый индекс двузначного числа соответствует среднему содержанию углерода в шве в сотых долях процента; последующие индексы из букв и цифр показывают содержание элементов в процентах в металле шва; последний цифровой индекс, проставляемый через дефис, характеризует минимальную температуру, при которой ударная вязкость металла шва составляет не менее 34 Дж/см 2 (3,5 кгс·м/см 2 ). Например, Е-12Х2Г2-3 означает 0,12% углерода, 2% хрома, 2% марганца в металле шва и при -20°С имеет ударную вязкость 34 Дж/см 2 (3,5 кгс·м/см 2 ).

В условном обозначении электродов для сварки теплоустойчивых сталей содержатся два индекса: первый указывает минимальную температуру, при которой ударная вязкость металла шва составляет не менее 34 Дж/см 2 (3,5 кгс·м/см2); второй индекс — максимальную температуру, при которой регламентированы показатели длительной прочности металла шва.

Электроды для сварки высоколегированных сталей кодируются группой индексов, состоящей из трёх или четырёх цифр:

- первый индекс характеризует стойкость металла шва к межкристаллитной коррозии;

- второй указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности металла шва (жаропрочность);

- третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей;

- четвертый индекс указывает содержание ферритной фазы в металле шва.

Условное обозначение электродов для наплавки поверхностных слоев состоит из двух частей. Первый индекс указывает среднюю твёрдость наплавленного металла и выражается дробью: в числителе — твёрдость по Виккерсу, в знаменателе — по Роквеллу.

Второй индекс указывает, что твёрдость наплавленного металла обеспечивается: без термической обработки после наплавки — 1, после термической обработки — 2.

Например: Е-300/32-1 — твердость наплавленного слоя без термообработки.

Виды сварочных электродов

Электроды используются в сварочном или заготовительном производстве для соединения деталей и порезки. Они представляют собой токопроводящий стержень, передающий ток от сварочного оборудования к месту сварки.

Сварочные электроды производятся различных типов, видов и марок. Они могут изготавливаться из металлических и неметаллических материалов. Бывают плавящиеся и неплавящиеся, с покрытием и без него. На стержни наносится несколько видов обмазки: рутиловая, основная, целлюлозная, кислая и их комбинации. Они используются для разных материалов, швов и режимов сварки.

Основные классы электродов по назначению:

- для конструкционных сталей с использованием дуговой сварки;

- для легированных теплоустойчивых сталей;

- для высоколегированных сталей;

- для цветных металлов;

- для сварки чугуна и нержавеющих сталей;

- для наплавки.

На рынке представлено свыше 200 марок сварочной продукции отечественных и зарубежных производителей. Все они должны обеспечивать сварочно-технологические характеристики:

- Легкое возбуждение дуги при стабильном горении.

- Формирование равномерного шва без наплывов, пор и трещин.

- Равномерное плавление сварочной ванны.

- Легкое удаление шлаковой корки после остывания.

Наибольшая категория – это стальные электроды с массой подвидов. За ними, не уступая в распространенности, идут чугунные. Среди производителей популярны: Monolith, Esab (Швеция), KOBELCO (Япония), «Арсенал», «Вистек», Granit и «СпецЭлектрод».

Плавящиеся и неплавящиеся

Стержень электрода может быть выполнен из металла или других материалов. В зависимости от этого их делят на плавящиеся и неплавящиеся.

Неплавящиеся – это графитовые, угольные, вольфрамовые, торированные, итрированные и лантанированные. Они обеспечивают только подачу тока и используются вместе с присадочной проволокой или прутом. Угольные позволяют накладывать аккуратные швы в ответственных деталях и делать порезку толстого металла.

Плавящиеся производятся из углеродистых и легированных сталей, цветных металлов и чугуна. Могут быть покрытыми и непокрытыми, в виде проволоки. Покрытие обеспечивает необходимые условия плавления. Металлический стержень плавящегося электрода при сварке формирует шов.

Электроды для точечной сварки

Контактная сварка выполняется на специальных аппаратах. Создается надежное соединение при минимальной деформации металла. Метод может использоваться для тонких деталей.

Технология сварки подразумевает подачу тока на электрод и одновременное сжатие стыкуемых заготовок в этой точке. Качество соединения зависит от правильного выбора формы и материала расходника. Работы ведутся с водяным охлаждением, что увеличивает срок службы стержней.

Электроды для контактной сварки классифицируются:

- в зависимости от формы и пятна контакта;

- по форме посадочного конуса;

- по длине;

- по режимам эксплуатации.

Контактирующая с металлом часть электрода имеет округлую форму с радиусом 50–100 мм. Детали с окалиной и загрязнениями соединяют насадками с небольшой рабочей поверхностью, чтобы увеличить усилие сжатия, которое разрушит окалину.

Электроды точечной сварки можно сравнить с режущим инструментом. Их нужно держать в ухоженном состоянии и при износе корректировать рабочую поверхность подтачиванием на токарном станке.

Увеличение контактной площадки снижает качество сварки. Возрастает плотность сварочного тока, что приводит к дефектам. При необходимости электроды чистят наждаком либо специальной пастой.

Материал для изготовления электродов контактной сварки должен быть с высокой электропроводностью, низким сопротивлением и выдерживать нагрев до высоких температур без потери свойств. Наконечник изготавливается из молибдена, вольфрама или сплавов меди с кадмием, магнием, цинком, никелем, бором, бериллием. Он припаивается либо запрессовывается в основание.

Форма бывает прямой и фигурной. Последняя используется в труднодоступных местах. По конструкции различают электроды:

- с цилиндрической рабочей частью и коническим хвостовиком;

- с конической посадочной и рабочей частью;

- со скошенным торцом;

- цельные и составные.

Хвостовик составного электрода выполняется из металлокерамических материалов с содержанием вольфрама и меди, которые обладают высокой теплопроводностью. Материалом также могут служить сплавы бронзы с хромом и цирконием.

Классификация покрытых электродов

Учитывая длинный список всевозможных вариаций из покрытия, сплава и других параметров покрытых электродов, для более удобного поиска нужного типа стержней они получили обширную классификацию. Виды сварочных электродов разделяют исходя из таких признаков:

По назначению:

- сплавы с малой долей примесей и углеродистые сплавы;

- материал с большим числом лигатур;

- сплавы усиленной прочности и с уникальными свойствами;

- наплавочные электроды с уникальными свойствами.

Тип — значение конечного шва, характеризующееся прочностью на разрыв, временное или точечное механическое воздействие.

Марки сварочных электродов – уникальное значение присваиваемое изготовителем для внутренней классификации изделий. Именно поэтому маркировка электродов для сварки одинаковых по параметрам, но от различных изготовителей может быть разной.

Толщина внешнего слоя — исходя их соотношений толщины, к размеру центрального прутка классифицируют внешний слой на – тонкие, средней толщины, толстые и самые толстые.

Род тока — электроды постоянного тока, переменного с прямым или обратным подключением.

Состав покрытия – есть разделение на сварочный электрод с кислотным, основным, целлюлозным, рутиловым, слоем с увеличенной концентрацией железа, напыление состоящее из различных слоев.

По допустимым положениям стержни разделяют на изделия допустимые к работе в: · любых положениях; · всех за исключением вертикального, направленного вниз; · нижнее и вертикальное направленное кверху; нижнее.

По качеству или по состоянию шва, после работы со стержнями электроды разделяют на три группы. Изделия лучшего качества относятся к первой группе.

Толщина — параметр указывающий на диаметр стальной основы, может быть в пределах от 1.6 до 12 мм.

Важно

Чтобы разобраться какие электроды представлены перед вами следует изучить их маркировку. Каждая упаковка содержит информацию о 9 основных характеристиках согласно ГОСТ 9466-75.

- Типы покрытых электродов для сварки. Высокопрочные стали, с большой долей углерода, высокими или низкими процентами лигатур, варятся электродами с маркировкой, начинающейся с символа Э – электрод, затем идут цифры, указывающие на предельно допустимые нагрузки при растяжении (кгс_мм2), в конце стоит индекс А – обозначающий повышенную устойчивость шва к пластичным и ударным нагрузкам. Например: Э 42, Э 50, Э46 А, Э 60 и тд.Термостойкие и высоколегированные стали: символа Э, цифр после тире, указывающих на количество углерода, следом идут буквы и цифры – указывающие на конкретный химический элемент (А – азот, М-молибден, Ф – ванадий и тд.) и его количество в сотых долях. Химические составляющие расположены в порядке убывания их количества в изделии. Например: Э-09М; Э-10ХЗМ1БФ; Э-30Г2ХМ и тд.

- Марки электродов для сварки

Марки — параметр индивидуальный и зависит исключительно от производителя. - Диаметр

Толщина внутренней части покрытого электрода колеблется в пределах от 1.6 до 12 мм, в быту чаще всего используются толщины 3-5 мм. - Назначение Изготовленные для работы с углеродистыми сталями и с низким числом примесей, а также прочностью до 60 кгс/м2, электроды маркируются буквой – У; Легированные конструкционные стали с пределом прочности выше 60кгс/м2, сваривают изделиями с маркировкой – Л; Продукцию для сталей с низким коэффициентом теплопроводимости маркируют буквой – Т; Металлы с большой долей примесей и уникальными свойствами можно сваривать изделиями с маркировкой – В;Наплавочные слои с уникальными характеристиками производятся изделиями с маркировкой – Н.

- Толщина покрытия

Значение, показывающее соотношение толщины покрытия к внутреннему стержню. Если это отношение меньше 1.2, то изделие маркируют символом М и относят к тонко покрытым; средний слой в пределах от 1.2 до 1.45 маркируется символом С; толстые — от 1.45 до 1.8 отмечают символом Д и наконец самое толстое, отношение которого более 1.8 маркируют отметкой Г. - Основные свойства шва

Точные свойства сплавов, для каждого типа эти значения собственные и указывают на прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей. Данные значения можно найти в соответствующих таблицах с расшифровками. - Вид электродного покрытия А – кислотное покрытие. Б – фтористо-кальциевое. Ц – целлюлоза. Р – рутиловое. Ж – повышенное содержание железа.Также существуют смешанные виды покрытия электродов, которые маркируется несколькими буквами исходя из состава.

- Маркировка пространственных положений 1 – все, 2 – все, кроме вертикального, направленного вниз; 3 – нижнее, плюс вертикальное (движение снизу-вверх); 4 – исключительно нижнее.

- Род сварочного тока и подключение — Индекс 0 электроды для постоянного тока и обратным подключением; — индекс 1,4, 7 — указывает на изделия для любых родов напряжения и любых подключений; — указатели — 2,5,8 — ток любой, но подключение должно быть прямым; — индексы — 3,6,9 для любых токов и обратного подключения.

Графитовые

Бывают обычные и омедненные, используются для соединения медных проводов.

Угольные

Необходимы для строжки, резки и прошивки отверстий. Применяются по легированным, низколегированным и углеродистым сталям.

Вольфрамовые

Так называемые чистые (без добавлений, перечисленных ниже) электроды, необходимые для работы в среде аргона (метод сварки TIG). Температура плавления вольфрама составляет 3410°С, за счет чего этот металл является самым тугоплавким.

Торированные

Предыдущий вариант, но с добавлением тория-232 в количестве 1,7 – 2,2%. Обладает минимальным расходом, устойчив к коррозии и высоким температурам, отличается отличными рабочими показателями, из-за чего применяется в автоматизированном создании швов.

Сварочные электроды из цветных металлов

Бывают медные, алюминиевые, бронзовые и другие. Электродные покрытия также получили классификацию, исходя из химического состава:

Рутиловые

Производятся, соответственно из рутила, да еще и с двуокисью титана.

Эти дуговые электроды по своим характеристикам схожи с предыдущим вариантом, но меньше выделяют газ, не так интенсивно разбрызгивают материал и обеспечивают лучшее формирование.

Рутил-целюлозные (РЦ) варианты – хороший пример покрытия смешанного типа, обладающего свойствами одновременно двух представленных категорий.

Фтористо-кальциевые

Низководородистые покрытия, которые еще называют основными.

Стержни работают на постоянном обратном токе.

Яркий представитель – марка УОНИ, которую используют в случаях, когда требуется получить высококачественный шов.

Органические

Изготавливаются из различных органических материалов, вроде оксицеллюлозы.

Само целюлозное покрытие обеспечивает низкую чувствительность к состоянию поверхности и качеству сборки материала.

Такие расходники используют на постоянном и переменном токе, причем в любом доступном положении.

Отдельно следует упомянуть ильменитовые покрытия, которые занимают свое место где-то между кислыми и рутиловыми.

Такие электроды обеспечивают плавное и стабильное горение дуги, что дает возможность полностью контролировать рабочий процесс.

Необходимо уточнить, что многие марки электродов в тех же интернет-магазинах рассортированы по материалам, для работы с которыми они предназначены:

- По нержавейке (в зависимости от марки самой стали) – это электроды ОЗЛ-8, НЖ-13, ОЗЛ-6 и другие.

- По чугуну – это популярные ОЗЧ-2 и 4, ОК 92.18, ОЗЖН-1, МНЧ-2 и другие. Для правильного выбора марки необходимо знать вид чугуна: серый, высокопрочный или ковкий.

- По алюминию и сплавам – применяются в основном для работы в полевых условиях и частном производстве. Предварительно свариваемые алюминиевые детали требуют серьезной подготовки, в частности это очистка от загрязнений и обезжиривание. Для сварки применяют стрежни типа ОЗАНА, ОК, ОЗА, УАНА и ЭВЧ.

- Для сварки меди и ее сплавов используют стержни К-100, ЗТ, Комсомолец, ММ3-2, ОЗЧ-1 и другие.

- По углеродистым сталям – подбирают электроды, соответствующие конкретной марке свариваемого материала. Это стержни МР, АНО, УОНИ и ОЗС.

Учитывая огромное разнообразие видов и размеров сварочных электродов, а также тот факт, что этот расходник поставляется в упаковках с разным количеством, стоимость последних варьируется в широких пределах.

Обычно ценник составляет 160 – 1300 рублей за пачку.

Для сварки пластика, следует отметить справедливости ради, изготавливают специальные электроды.

По сути, это присадочные пластиковые прутки или полоски (плоские электроды), которые применяют для ремонта распространенных видов термопластика, вроде полиамида, полибутилентерефталата, и, конечно, полипропилена с полиэтиленом.

Иттрированные

Расходники повышенной стойкости за счет введения в вольфрам окиси иттрия (Y2O3).

Группа плавящихся металлических электродов содержит варианты без покрытия (представляют собой непрерывную проволоку) и изделия с покрытием.

Последние необходимы в ММА-сварке, а по материалу сердечника распространения получили:

Руднокислые

Обладают довольно высокой скоростью плавления.

По сути, это универсальные электроды, причем одновременно и инверторные, и трансформаторные, то есть подходят для работы как на постоянном, так и на переменном токе.

Следует помнить, что при сварочных работах выделяется едкий дым, из-за содержания большого количества марганцевой руды, который оказывает негативное влияние на легкие сварщика.

Чугунные

Широкое распространение получили в промышленности, имеют намного меньше подвидов.

Стальные

Изготавливаются из специальной сварочной проволоки толщиной от 0,3 до 12 мм, имеющей несколько марок.

Из них 5 марок – углеродистая, 23 – легированная, а 28 – высоколегированная стали.

Лантанированные

С добавлением лантана. Отличаются отличным возбуждением высокостабильной дуги, низкой скоростью расплавления присадочной проволоки.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность. Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки.

Каждая марка имеет свои назначение и тип покрытия, которое придает необходимые свойства.

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Кислое покрытие

Главные элементы такой обмазки – марганец, окислы железа, кремний. Принадлежат к группе этих изделий электроды ОЗЧ-2, СМ-5.

Стержни с кислой обмазкой при дуговом способе соединения корродированных металлов не образуют пор. Они применяются на постоянном либо переменном токе. Негативным явлением, отмечаемым при применении изделий с этим покрытием, считается возможное наличие в линии рубца трещин.

Основное

Обливка (электроды ТМУ-21, ДСК-50 и др.) сформирована карбонатами и фторовыми элементами. Химсостав рубца как у спокойной стали. Малое наличие органических материалов, газов и иных добавок обуславливает повышенную вязкость шовной линии, гибкость, стойкость к трещинообразованию.

Но стержни с основной обмазкой, например, наплавочные электроды ОЗН-6, значительной проигрывают по имеющимся свойствам другим типам из-за имеющихся минусов. Как пример – при излишней влажности и работе на длинной дуге велика вероятность образования пор. Варить такими стержнями следует только аппаратом постоянного тока с обратной полярностью, а сами элементы перед работой необходимо прокалить.

Широко используемые электроды НЖ-13 применяются для сварки нержавейки, о чем и свидетельствует буквенное их обозначение. Они наоборот, позволяют создать постоянно мощную дугу.

Целлюлозное

В электродные стержни с покрытием из химической целлюлозы по ГОСТ 9466-75 включены органические ингредиенты в объеме до 50% (ВСЦ-1,2, ОМА-2). Образованный металл по химсоставу соответствует полуспокойной либо спокойной стали

Применение сварки посредством таких стержней способом «на вису» позволяет сформировать обратный рубец. Также допускается делать и швы вертикального расположения – способом «от верха книзу». Минусом стержней с обмазкой из целлюлозы является большое включение в рубец водорода.

Смешанное

Применение стержней со смешанным покрытием (например, электродов МНЧ-2, применяющихся для сварки чугуна) позволяет комбинировать и соединять лучшие параметры от различных видов обмазок. К комбинированным покрытиям относят:

- целлюлозно-рутиловое;

- рутилово-основное;

- рутилово-кислое и др.

Специальное

Стержни со специальным покрытием предназначены для соединения специальных сплавов либо разнотипных элементов из различных сплавов. Ярким представителем считается электрод «Комсомолец-100», используемый для медных деталей и сплавами, соединения их со сталью.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Обмазка электродов

Обмазка сердечника — это твёрдый состав, своеобразный флюс, предназначенный для защиты металла расплава от вредного воздействия кислорода, при попадании которого в жидкий металл образуются окислы, ухудшающие качество соединения.

Другая функция обмазки — термоизоляция расплава для задержки времени затвердевания (чтобы из него успели выйти вредные газовые и неметаллические включения). В современных электродах используют несколько видов обмазки. Главными являются основная (в маркировке электродов обозначается буквой «Б») и рутиловая (буква «Р»).

Пространственное положение

Электроды делятся на типы, каждый из которых предназначается для работы в определенном пространственном положении. В нашем примере приведена двойка, которая значит, что расходник может работать в любом положении за исключением вертикального. Другие маркировки:

- «1» – универсальный;

- «3» – работать можно на вертикальной конструкции, удерживая стержень в горизонтальном положении;

- «4» – сваривание заготовок нижних угловых.

Стоит учесть, что так обозначаются не только отечественные, но и зарубежные продукты.

Источник тока

Для сварки металлов электродами используют сварочные трансформаторы, выпрямители, инверторы и другие устройства, работающие в режиме ручной дуговой сварки. Инвертор получил широкое применение благодаря компактности, небольшому весу и широким возможностям.

Он обеспечивает работу как на постоянном, так и на переменном токе, а малый вес его объясняется тем, что трансформация напряжения выполняется на частоте не в 50 Гц, а в 100 кГц, для которой размеры и масса сердечника трансформатора уменьшается на порядок.

При сварке на постоянном токе имеет значение полярность подключения. При прямой полярности массу (сварочную деталь) подключают к «+» источника, а держак с электродом – к «-». При обратной полярности — наоборот. На прямой полярности можно сваривать тонкие детали, а на обратной – массивные.

При выборе электродов с помощью таблицы и данных о сварочном аппарате можно определить, сможет ли источник обеспечить требуемую величину тока.

Как правильно подобрать силу тока

Качество сварного шва зависит от стабильного горения дуги. Оно обеспечивается соответствием электрода типу тока, полярности подключения и режимам сварки. При использовании инвертора, у которого на выходе постоянный ток, пользуются двумя схемами:

- Прямая полярность. В этом случае минус подключается к электроду, а плюс идет на массу.

- Обратная полярность. Все наоборот: минус – к массе, а плюс к держаку.

Выбор схемы подключения зависит от необходимой силы проварки металлов. Прямая обеспечивает более высокий нагрев, а при обратной полярности температура более низкая. Следовательно, тонкие листы хорошо соединятся с током обратной полярности, и не будет прожогов. Такая схема используется и для высоколегированных сталей, чувствительных к сильному нагреву. Расходники с основной обмазкой работают только от постоянного тока, остальным подойдет и переменный, и постоянный. Сварочные трансформаторы переменного тока при использовании электродов с кислой, рутиловой и целлюлозной обмазкой дают стабильное горение дуги и высококачественный шов.

Протекание сварочных работ и конечный результат во многом зависят от силы тока.

| Диаметр электрода, мм | 2 | 2,5 | 3 | 4 | 5 | 6 |

| Сила тока, А | 55-65 | 65-80 | 70-130 | 130-160 | 180-210 | 210-240 |

Существует четкая взаимосвязь между диаметром электрода, силой тока и толщиной свариваемых листов, которых нужно придерживаться.

От табличных данных существуют и отклонения. Так, маркой МР с сечением 2 мм можно работать при токе 40 А, а УОНИ справятся и при 30 А. Точные характеристики всегда есть на упаковке.

Расчет потребного количества

Расход электродов для выполнения сварочных работ определяется с помощью коэффициента наплавки, который отличается у каждой марки электродов. Его можно посмотреть на упаковке.

Коэффициент наплавки для наиболее популярных марок:

- АНО-6 и АНО-27 – 1,65;

- УОНИ-13/45 и АНО-13 – 1,6;

- АНО-24 и АНО-34, УОНИ-13/55 – 1,7;

- ОЗС-18 – 1,5.

Расчетная формула выглядит так: Н = М х Красх, кг, где:

- М – масса металла, кг;

- Красх – коэффициент расхода данных электродов.

По этой формуле определяется и расход электродов на 1 т, который необходим для масштабных проектов. Масса металла рассчитывается исходя из площади сечения накладываемого шва и его протяженности и умножается на плотность металла.

Рассчитать количество электродов для сварки еще можно по толщине листа и типу сварного шва, используя коэффициент из таблицы.

Рисунок 13 — Толщина листа и тип сварного шва

Расчетное значение имеет погрешности, поэтому закупать электроды следует с небольшим запасом – 5–7% на брак и непредвиденные ситуации. На расход влияет и способ сварки. Потери при ручной сварке составляют 5%, а при использовании сварочных автоматов и полуавтоматов – 3%.

Принцип устройства электрода для сварочных аппаратов различных типов

Принципиально нового ничего нет. Электрод все также состоит из стержня, изготовленного посредством использования металла, обмазки и вспомогательных компонентов, например, прутов. Выбранный металл определяет технические характеристики элемента.

Нередко можно встретить компоненты, которые состоят только из одной проволоки, не имеющей покрытия и они имеют соответствующие название – непокрытые электроды. Одним из основных представителей таких средств стоит отметить вольфрамовые электроды.

Как и много раз говорилось, металлический стержень может покрываться как одним из следующих обмазок, так и иметь сразу несколько покрытий:

- кислая обмазка;

- основной тип покрытия;

- целлюлозная обмазка;

- рутиловое покрытие;

- обработка комбинированным типом;

- узкоспециализированное покрытие.

Стоит отметить, что покрытие также имеет свои типы. Обмазка может быть защищающей и ионизирующей. Первая имеет толстые слои, а вторая – отличается тонкослойной структурой.

Определение свойств изделия по шифру

Для лучшего запоминания следует наглядно провести расшифровку электродов по обозначению. Для примера можно взять изделие с таким кодом:

Э46-ЛЭЗМР-3С-Ø-УД

Е 43 1 (3)-РЦ13

Раскладка установления свойств по маркировке:

тип электрода Э — известный символ, 46 — разрывная нагрузка сваренного шва, кг/мм2;

- марка: ЛЭЗ — Лосиноостровский электродный завод, МР-3С — собственно и есть марка изделия, установленная изготовителем;

- диаметр указывается цифрой или значком Ø, что говорит о наличии таблички с размерами или о надписи в печати;

- назначение электрода и мощность его покрытия: У — сваривать углеродистую и низколегированную стали; Д — обмазка толстая;

- индекс Е 43 1 (3) указывает характеристики обрабатываемых металлов, значение определяют по ГОСТу 9467−75;

- вид покрытия — Р (рутиловое), Ц — целлюлозное;

- положение электрода при сварке — 1, значит, любое; 3 — рекомендуемый сварочный ток, его можно узнать из таблицы.

Сегодня имеется большой выбор изделий для соединения любых металлов посредством электрической дуги. Пользуясь маркировкой, всегда можно подобрать именно тот электрод, который нужен.

Прокалка, сушка и хранение

При хранении электродов в холодном и влажном месте происходит отсыревание. Наличие влаги затрудняет поджиг, приводит к залипанию и разрушению покрытия. Перечисленные факторы негативно сказываются на качестве работы, поэтому проводится предварительная подготовка.

Прокалка и сушка отличаются температурой и способом нагрева. Прокалка электродов – это термическое воздействие, направленное на снижение содержания влаги в покрытии. Сушка проходит при меньших температурах с постепенным нагревом.

Прокаливать необходимо:

- после попадания влаги;

- после длительного хранения;

- когда электроды лежали во влажном месте;

- при сложностях в работе, вызванных содержанием влаги.

Прокаливать нужно только необходимое для этого раза количество электродов, а не всю пачку. На процесс отводится не более 2 часов. Прокалке подлежат только сухие стержни.

Больше двух раз электроды прокаливать нельзя, иначе покрытие может отделиться от стержня.

Сушка помогает повысить температуру расходников перед работой, чтобы перепад температур не испортил сварочную ванну и шов был качественным. Операция помогает создать герметичное соединение в изделиях под давлением. Именно постепенный нагрев помогает выпарить влагу и избежать образования известкового налета. Режим и продолжительность сушки зависят от марки электродов и указываются производителем на упаковке. Остывание должно быть вместе с печью, чтобы избежать резкого изменения температуры.

Рутиловый и целлюлозный типы покрытия менее чувствительны к влаге. Прокалка перед работой необязательна. В случае насыщения влагой целлюлозные электроды просушивают при t=70 °C и не выше, чтобы избежать трещин. Рутиловые сушат при 100–150 °C на протяжении 1–2 часов. Распакованные основные электроды прокаливают 1–2 часа при t=250–350 °C.

Для нагрева используются электропечи, термопеналы и пеналы-термосы. Оборудование позволяет регулировать температуру и обеспечивать нагрев до 100–400 °C. Для сушки в домашних условиях подойдет электродуховка. «Самобытный» способ сушки – это промышленный фен. Электроды помещают в трубку и направляют в нее поток горячего воздуха.

Хранение

Правильное хранение электродов поможет не потерять свойства и избежать сушки. В месте хранения должно быть тепло и сухо, без резких колебаний. Даже суточные изменения сопровождаются выпадением росы, которая быстро поглощается обмазкой. Температура не должна опускаться ниже 14 °C, а влажность держаться в пределах 50%. Срок годности электродов при соблюдении условий хранения ограничивается только их состоянием.

Заводская упаковка имеет герметичную запайку в пленку, которая защищает от воздействия влаги. Хранить пачки следует на полках и стеллажах, но не на полу и не возле стен. Для длительного хранения рекомендуется держать распакованные стержни в термопеналах подходящего размера. Такую тару можно приобрести в специализированном магазине или изготовить самостоятельно.

Прокаливание электродов

Обмазка электродов требует герметичности при хранении, однако это условие повсеместно не выполняется. Острые края стержней, как правило, нарушают герметичность полиэтиленовой упаковки уже при первой перекладке пачек. Таким образом, к моменту покупки электроды оказываются напитанными излишней атмосферной влагой.

В таком состоянии из-за опасности получения некачественного шва и возможности слишком сильного разбрызгивания металла сварку ими производить нельзя. Нужно высушить электроды. Производитель даёт чёткие рекомендации относительно параметров процесса, устанавливая время сушки и предельную температуру. Она обычно не превышает 260 ºС.

Производители сварочных электродов

Ниже, представлена тройка лучших производителей сварочных, покрытых электродов России:

- НПП «Сварка Евразии». За более, чем 70 летнюю историю компания успела освоить полный цикл производства электродов и на данный момент выпускает все виды электродов — плавящиеся, сварочные, для легированных сталей и многие другие.

- ЗАО «Электродный завод». Производитель славится своими изделиями, поставляющимися на крупнейшие машиностроительные заводы страны, также компания выпускает продукцию и для рядового потребителя. Профессиональные сварщики отмечают удобство работы и качество продукции данной компании.

- ООО «НПО Спецэлектрод». Изделия этой фирмы это более 50 различных марок потребительских стержней толщиной до 6мм. Также производство принимает индивидуальные заказы.

Не стоит забывать и про мировых лидеров, тройка лучших:

- Esab – компания с вековой историей и продукцией, признанной лучшей в мире. Эти Шведские электроды знают на всех континентах как самые качественные.

- Kobe Steel – Японская компания, получившая популярность за счет поставок их продукции нефтедобывающим предприятиям.

- Klöckner & Co SE – немецкая компания, производящая сталь и расходные материалы для сварочных работ. Электроды для сварки данной фирмы очень популярны и широко используются в России.

Рекомендации по выбору сварочных электродов

Выбор электродов начинается с определения нужного диаметра. Затем определяется тип: плавящийся или неплавящийся, – вид покрытия, необходимые род и полярность тока, расположение шва. Также имеют значение марка свариваемой стали и форма кромки.

Диаметр стержня будет зависеть от толщины свариваемых поверхностей. В бытовых условиях ходовой размер – 3 мм, для тонких листов берут стержни Ø2 мм. В промышленных условиях пользуются четверкой, а Ø5 мм востребован для особых условий в строительстве и мостостроении.

Углеродистые стали варят расходниками с рутиловым покрытием, для нержавейки и алюминия применяют вольфрамовые. Примеры таких электродов: МР и АНО.

Для ручной электродуговой сварки с помощью инвертора подойдут электроды с основным либо рутиловым покрытием. Популярными электродами с основной обмазкой являются УОНИ. Они дают качественный, прочный шов, не склонный к образованию трещин. Применяются для ответственных соединений с жесткими условиями эксплуатации.

Выбор электрода в зависимости от толщины металла

Диаметр сварочного электрода напрямую зависит от толщины свариваемых листов. Неправильный выбор диаметра приводит к снижению стойкости дуги, плохому провариванию – швы получаются толстыми.

| Диаметр стержня, мм | 2,5 | 2,5 | -33 | -44 | -55 |

| Толщина листа, мм | 2 | 3 | 4-5 | 6-12 | 13 |

Стыковые соединения на листах толщиной до 4 мм не требуют разделки кромки. На более толстом металле делают на кромках фаски, шов накладывают в несколько проходов, используя сначала электроды толщиной 2–3 мм, а потом – 4–5 мм.

В ответственных конструкциях и в ситуациях, когда нужен качественный шов, рекомендуется применять более тонкие электроды. Таким образом удается лучше проварить корень шва, снизить нагрев и напряжение, вызывающие сварочные деформации.

Выбор в зависимости от типа металла

Выбор электрода зависит от вида свариваемого металла. Соответственно, электроды бывают для различных сталей, нержавейки, чугуна и цветных металлов.

Какими расходниками лучше варить сталь:

- низкоуглеродистые, слабораскисленные и кипящие стали можно варить электродами с любым типом обмазки;

- полуспокойные варят стержнями с основной или рутиловой обмазкой;

- для изделий из спокойной стали, которые будут испытывать динамические нагрузки и воздействие отрицательных температур, выбирают стержни с основным покрытием.

Популярными марками для стали являются УОНИ, МР, ОЗС и АНО. Они характеризуются низким разбрызгиванием, хорошим отделением шлака и отсутствием перегрева. Для низкоуглеродистых сталей применяют АНО-4 и АНО-6, для низколегированных подойдут УОНИ-13/45 и УОНИ-13/55, а также АНО-4 и АНО-6. Легированные стали варят электродами ТМЛ-1У, ТМЛ-3У и ТМЛ-5. С нержавеющими и высоколегированными сталями работают ОЗЛ-6 и ЦЛ-11.

Для алюминия и его сплавов применяются электроды марки ОЗА-1, ОЗАНА-1, ОЗА-2. Для медных деталей используют расходники Комсомолец-100, АНЦ/ОЗМ серий 2,3,4. Никель сваривают маркой ОЗЛ-32. Для сварки чугуна применяют ОЗЧ-2.

Для разрезания металла толщиной до 40 мм, удаления наплывов, выполнения отверстий подойдут электроды ОЗР-1 и ОЗР-2.

Вместо заключения

Теперь вы знаете, что обозначает в маркировке типов электродов буква и цифра. Новичкам маркировка электродов для сварки часто кажется чем-то запутанным и непонятным, но надеемся, что смогли подробно все объяснить. С маркировкой выбор электродов для ручной дуговой сварки значительно упрощается. Увидев одно лишь название вы сходу узнаете все характеристики электрода. Оставляйте свои комментарии и делитесь этой статьей в социальных сетях. Желаем удачи!

Источники

- https://WikiMetall.ru/oborudovanie/elektrodyi-dlya-svarki.html

- https://pilomaterialy-spb.ru/elektrody/markirovka-elektrodov-dlya-ruchnoj-dugovoj-svarki.html

- https://fgpip.ru/pajka/kakie-byvayut-svarochnye-elektrody.html

- https://tehno-gid.net/access/svarochnye-elektrody-vidy-i-harakteristiki.html

- https://obrmetalla.ru/markirovka-svarochnyh-jelektrodov-i-ih-rasshifrovka.html

- https://MetalListen.ru/oborudovanie/rasshifrovka-markirovki-elektrodov.html

- https://instrumentn.ru/svarochno-payalnyj-razdel/svarochnye-elektrody-naznachenie-vidy-i-harakteristiki

- https://svarka.guru/oborudovanie/rashodniki-i-kompletuyushie/markirovki-elektrodov.html

- https://master-pmg.ru/oborudovanie/rasshifrovka-markirovki-elektrodov.html

- https://pressadv.ru/metally-svarka/rasshifrovka-elektrodov.html

- https://instanko.ru/osnastka/markirovka-elektrodov.html

- https://pochini.guru/sovety-mastera/oboznacheniya-elektrodov

- https://svarkaed.ru/rashodnye-materialy/elektrody/vsyo-o-markirovke-elektrodov.html

Структура условного обозначения электрода по ГОСТ 9466-75 «Электроды покрытые для ручном дуговой сварки и наплавки. Классификации и общие технические условия» состоит из 11 обозначений в виде дроби:

В числитиле — паспортные данные:

ТИП ЭЛЕКТРОДА

ТИП ЭЛЕКТРОДА

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью обозначение состоит из:

- индекса Э — электрод для ручной дуговой сварки и наплавки;

- цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм2;

- индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки обозначение состоит из:

- индекса Э — электрод для ручной дуговой сварки и наплавки;

- дефиса (тире);

- цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

- букв и цифр, определяющих содержание химических элементов в процентах.

Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8 % и марганца до 1,0% буквы С и Г не проставляются.

Для сварки yглеродистых и низколегированных сталей с пределом прочности при разрыве до 490 МПа (50 кгс/мм2) применяют 7 типов электродов: Э 38; Э 42; Э 46; Э 50; Э 42А; Э 46А; Э 50А.

Для сварки углеродистых и низколегированных сталей с пределом прочности при разрыве от 490 МПа (50 кгс/мм2) до 588 МПа (60 кгс/мм2) применяют 2 типа электродов: Э 55; Э 60.

Для сварки легированных сталей повышенной и высокой прочности с пределом прочности при разрыве свыше 588 МПа (60 кгс/мм2) применяют 5 типов электродов: Э 70; Э 85; Э100; Э 125; Э 150.