Подборка по базе: Кислицин А.В. тема 3_2.docx, Практическая работа Архитектура ЭВМ и вычислительных систем Кузь, Дипломная работа 1.pdf, Практическая работа № 2 (Часть 1) Раздел программы_ 2.1.4. Объек, Итоговая контрольная работа по биологии 6 класс.doc, Практическая работа по экономике. Иванова Е.А.docx, Контрольная работа по теме _Двойные интегралы_.doc, письменная работа по ИТГ.docx, Контрольная работа_Анализ больших данных.docx, Самостоятельная работа №1.docx

Работа защищена с оценкой ______________

«___»__________________2022г.

_____________ ___________________

подпись

КУРСОВАЯ РАБОТА

Тема

Проектирование технологического процесса и производственной рецептуры хлеба «Горчичный» из муки пшеничной первого сорта

Учащаяся класса 11 В ____________

Руководитель работы _____________.

Барнаул 2022

Содержание

Введение

- Описание технологического процесса производства хлеба «Горчичного»

- Прием сырья и его подготовка к пуску в производство

- Дозирование сырья

- Замес теста

- Брожение теста

- Разделка теста

- Выпечка хлеба «Горчичного»

- Охлаждение и хранение

- Расчет производственной рецептуры

- Расчет выхода хлеба «Горчичного»

- Расчет массы тестовой заготовки и качества готового изделия

Список использованной литературы

Введение

Хлеб – гениальное изобретение человечества. В мире мало ценностей, которые, как хлеб, ни на день, ни на час не теряли бы своего значения.

Когда хочется есть, вспоминаешь прежде всего хлеб. И кто у нас усомнится в том, что запах горячего хлеба, один из самых лучших на свете. Его не спутаешь ни с каким другим. Ведь хлеб пахнет хлебом.

Хлебные изделия являются одним из основных продуктов питания человека. Суточное потребление хлеба в России – в среднем до 330 г. на душу населения. В периоды экономической нестабильности потребление хлеба неизбежно возрастает, так как хлеб относится к наиболее дешевым продуктам питания.

В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна.

За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем на половину в витаминах группы В, солях фосфора и железа.

Усвояемость хлеба в значительной мере связана с его органолептическими показателями, в первую очередь такими, как вкус, аромат, разрыхленность мякиша, которые формируют понятие качества хлеба.

Качество хлеба обусловлено составом и свойствами компонентов, входящих в его состав, а так же процессами, протекающими в тесте при его созревании и выпечке тестовых заготовок.

В России хлеб принадлежит к основным продуктам питания. Хлебопекарская промышленность России является одной из основных отраслей пищевой промышленности, которая по производственным мощностям, механизацией технологических процессов, ассортиментом способная обеспечить население разным видами хлебобулочных изделий.Хлебом называют разнообразные изделия, выпеченные из измельченного зерна (муки), то есть хлебные изделия. Эти изделия отличаются сортом муки, с которой они изготовлены, рецептурой, вкусовыми качествами, формой, весом, отделкой верхней пробки, и тому подобное. В России хлебобулочные изделия готовят из ржаной муки – сеяного, обдирочного, обойного сортов и пшеничного – более высокого, первого, второго и обойного сортов или их смеси. Как примеси при производстве определенных видов хлеба к основному сорту муки могут добавляться кукурузная, овсяная, ячменная мука, а также мука бобовых – соевая, гороховая, люпиновая. В практике хлебопечения хлебобулочные изделия по определенным признаками объединены в такие группы: Хлеб; Булочные изделия; Сдобные изделия; Бараночные изделия; Сухари; Хлеб – это изделия из ржаной, пшеничной муки разных сортов и их смеси массой больше 500 г. Выпекают простых и улучшивших видов. Простые – изготовляют лишь из муки, дрожжей, соли и воды, например, хлеб украинский новый, арнаут киевский. В состав улучшивших разновидностей хлеба могут входить патока, сахар, мучная заварка, иногда жир, тмин, кориандр, анис. Например, хлеб горчичный содержит горчичное масло. Булочные изделия – изготовляют в основном из пшеничной муки высшего и первого сорта в виде батонов, плетенок, калачей, булочек массой 500 г и меньше. В их рецептуру входит сахар и жир в сумме менее 14% к массе муки. Сдобные изделия – производят из пшеничной муки высшего, реже первого, сорта в виде разной формы булочек, фигурок, и тому подобное. В рецептуру сдобных изделий входит сахар и жир в сумме 14% и больше к массе муки, а также другие виды сырья: яйца, повидло, ванилин, изюмины, и тому подобное. Все вышеприведенные виды изделий бывают формовыми и подовыми. Бараночные изделия – сушки, баранки, баранки. Эти изделия имеют форму кольца, реже овальную, характеризуются низкой влажностью. Простые и сдобные сухари – это изделия, которые изготовляют из обычного разве или специально изготовленных хлебных изделий. К этой группе принадлежат также гренки, хрустящие хлебцы. Отдельную группу составляют пироги, пирожки, пончики. Также отдельно выделяют национальные изделия. Это изделия, которые производятся из сугубо местного сырья или присущие вкусам того или другого народа или региона. Например, узбекские лепешки. Из состава перечисленных групп в отдельную выделяют также диетические и профилактические изделия. Эти изделия имеют специальное назначение. Ассортимент изделий, который изготовляется хлебопекарскими предприятиями России, насчитывает свыше 1000 наименований. Он постоянно расширяется, обновляется, разрабатываются новые виды сырья и тому подобное. В данном курсовом проекте рассматривается производство булочных изделий, в частности батонов. Батоны — изделия из простого или улучшенного теста удлиненной формы с тупыми, закругленными или острыми концами. На поверхности изделия имеются надрезы. Они занимают большую долю в торговле и основное место в питании населения. Батоны представляют собой подовые штучные изделия, вырабатываемые по ГОСТ 27844 – 88 «Изделия булочные из муки пшеничной. Технические условия», из муки пшеничной высшего, І и ІІ сортов следующих наименований: батоны простые, нарезные, нарезные молочные, городские, студенческие, с изюмом, подмосковные, столовые, столичные, особые. Батоны простые, нарезные, нарезные молочные, с изюмом, подмосковные, столовые и студенческие вырабатывают продолговатой формы с округлёнными, тупыми или острыми концами; городские – продолговатые с заострёнными концами; столичные и особые – удлинённые с тупыми или округлёнными концами. Все виды батонов, за исключением подмосковных и студенческих, имеют на поверхности несколько косых надрезов. Подмосковные батоны – с двумя продольными надрезами; студенческие – с одним продольным надрезом. Значительное место в удовлетворении потребности человека в питательных веществах и необходимой для него энергии занимают булочные изделия, имеющие широкий ассортимент, обладающие замечательным вкусом, высокую пищевую и энергетическую ценность. За счет их потребления человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем наполовину – в витаминах группы В, солях фосфора и железа.

В наши дни полки с хлебобулочными изделиями занимают особое место в супермаркете, радуя покупателей своим ассортиментом: Хлеб «Дарницкий», «Бородинский», «Гречишный», батон «Нарезной»… Сегодня у потребителя есть большой выбор.

У горчичного хлеба есть свой классический рецепт. Ароматный, вкусный, со слегка желтоватым мякишем — особый вкус «Горчичного» хлеба достигается за счёт горчичного масла. При этом, не стоит думать, что горчичный хлеб… горчит, напротив: благодаря сбалансированной рецептуре, горчичное масло придает продукту особенный аромат и слегка сладковатый вкус. А еще он получается с нежной корочкой и пышным мякишем.

- Описание технологического процесса производства хлеба «Горчичного»

- Прием сырья и его подготовка к пуску в производство

Производство «Горчичного хлеба» из муки пшеничной первого сорта и другого дополнительного сырья осуществляется по инструкции ТИ 05125640-14-04.

Качество хлебобулочного сдобного изделия «Горчичного хлеба» должно соответствовать требованиям ГОСТ 28620-90 и РЦ 05125640-14-04.

Подготовка сырья к производству должна производиться в соответствии со «Сборником технологических инструкций для производства хлеба и хлебобулочных изделий» (1989 г.), а также санитарным нормам и правилам СанПиН 2.3.2.1078-01.

Растаривание сырья, полуфабрикатов и вспомогательных материалов должно производиться после предварительной очистки тары от поверхностных загрязнений. Мешки с сырьём перед опорожнением очищаются с поверхности щеткой и аккуратно вспарываются по шву. Банки с сырьем зачищают от поверхностных загрязнений и дезинфицируют. Стеклянные банки тщательно осматривают и отбирают разбитые и треснувшие. После вскрытия тары сырье пересыпают или перекладывают во внутрицеховую маркировочную тару. Хранение сырья в оборотной таре в производственном помещении категорически запрещено. Порожняя тара должна немедленно удаляться из подготовительного отделения.

Для сохранения пищевых продуктов следует исходить из условий хранения продукта, у Перевозка сырья и полуфабрикатов по производственной территории должна производиться в маркированных закрытых емкостях. Всё сыпучее сырье перед использованием должно пропускаться через магнитоуловитель и просеиваться через сита. Перед замешиванием теста муку просеивают.

Мука. Если мука имеет низкую температуру, то ее следует выдерживать в теплом помещении, чтобы температура повысилась до 12°С. Муку вытряхивают из мешков над просеивателем. Остаток муки (выбой) нельзя использовать для изготовления мучных изделий, так как в ней содержится пыль волокна мешковины.

Сахар-песок просеивают через сито с размером ячеек не более 3 мм и пропускают через магнитоуловители. Сахарный сироп процеживают через сито с ячейками 1,5-2,0 мм. Для повышения сладости сахара можно сварить инвертный сироп, путем нагревания водного раствора сахара с кислотой, после кипячения не более 10 мин, дают остыть до 800С и нейтрализуют кислоту раствором двууглекислой соды.

На предприятие поступают прессованные дрожжи, которые хранятся в холодильной камере при температуре от О до +4°С, не более 12 суток. допускается хранение сменного запаса не более 12 суток, перед употреблением дрожжи очищаются от упаковки, при необходимости разводят водой установленных изготовителем или упаковщиком продуктов.

Подготовка сырья. Для получения теста нужной консистенции и остальных исходных свойств необходимо, чтобы сырье, из которого оно будет замешано, было соответствующим образом подготовлено. Важным требованием при этом является необходимость получения теста с температурой 28-32°С, при которой процессы брожения начнутся сразу и будут идти в оптимальном режиме.

- Дозирование сырья

Дозирование сырья. Это одна из важнейших операций в процессе приготовления теста. От того, как будет произведена эта операция, зависят свойства теста и его технологические параметры, а, следовательно, и качество готовых изделий. Этот процесс осуществляется вручную, при помощи автоматических весов, мерных цилиндров.

- Замес теста

Замес теста. Это перемешивание сырья, предусмотренного рецептурой, до получения однородной гомогенной массы. При замесе теста определенное количество муки, воды, соли и другого сырья в соответствии с рецептурой отмеривают в ручную с помощью автоматических весов и мерных цилиндров в емкость тестомесильной машины, рабочий орган которой перемешивает компоненты в течение заданного времени.

Замес нашего теста происходит на густой опаре (ГО).

- Брожение теста

При брожении теста происходят следующие процессы:

— микробиологические;

— биохимические;

— коллоидные;

— физические процессы.

Которые приводят его в состояние оптимальное для разделки и выпечки.

Микробиологические процессы вызываются добавлением в тесто дрожжей, кислотообразующих и других микроорганизмов.

Основные микробиологические процессы, протекающие при брожении теста — это спиртовое и молочнокислое брожение.

Спиртовое брожение вызывается ферментами дрожжевых клеток, которые превращают моносахариды в этанол и диоксид углерода, который накапливается в тесте в свободном состоянии и разрыхляет его.

Молочнокислое брожение вызывается различными видами молочнокислых бактерий, которые расщепляют глюкозу с образованием молочной кислоты. Одновременно в тесте в качестве побочных продуктов накапливается и небольшое количество других органических кислот: уксусной, янтарной, яблочной, лимонной, винной, муравьиной и др. За счет накопления всех этих веществ увеличивается кислотность теста, в результате ускоряются процессы набухания и гидролиза белков, активизируется активность бродильной микрофлоры, усиливается вкус и аромат хлеба. Конечная кислотность теста является показателем его готовности. Однако чрезмерно высокая кислотность пшеничного теста неблагоприятно сказывается на вкусе хлебобулочных изделий.

Биохимические процессы протекающие при брожении, оказывают большое влияние на качество теста и готового хлеба. Вещества, входящие в состав теста, претерпевают ряд превращений, обусловленных действием ферментов муки и продуктов, выделяемых дрожжами и кислотообразующими бактериями теста. В результате непрерывно изменяется состояние углеводно-амилазного и белково-протеиназного комплексов.

Крахмал при брожении теста частично осахаривается, превращаясь под действием в-амилазы в мальтозу. Чрезмерная активность Ь-амилазы (в муке из проросшего зерна) может привести к излишне большому накоплению мальтозы и образованию декстринов. При этом хлеб получается с более темной коркой, заминающимся, с не пропеченным мякишем.

Белки теста под влиянием протеолитических ферментов подвергаются гидролизу. Протеолиз в тесте из сильной муки несколько ослабляет клейковину, делает ее более растяжимой, что улучшает структуру мякиша хлеба.

На тесто из слабой муки протеолиз оказывает неблагоприятное воздействие, дезагрегируя структурно-непрочные белки и приводя их к неограниченному набуханию и пептизации. В результате тесто становится липким, малопригодным для механической обработки при разделке и формовке. При расстойке и выпечке такое тесто сильно расплывается, хлеб получается из него недостаточного объема. Замедлению или усилению протеолиза способствует введение различных добавок улучшителей соответственно окислительного или восстановительного действия.

Коллоидные и физические процессы продолжают интенсивно развиваться при брожении теста. Постепенное повышение кислотности и накопление спирта в тесте, с одной стороны, ускоряют процессы дальнейшего набухания коллоидов, в первую очередь белковых веществ, а с другой — способствуют неограниченному набуханию части белков и их пептизации. Ограниченное набухание белков теста приводит к уменьшению количества его жидкой фазы, улучшая тем самым вязкопластичные свойства. В то же время неограниченное набухание и пептизация, наоборот, увеличивают содержание веществ, переходящих в жидкую фазу теста, ухудшая его свойства.

Интенсивность и продолжительность этих одновременно идущих процессов в тесте из муки различной силы неодинакова. Так, в сильной муке процессы набухания в тесте протекают замедленно, достигая максимума только к концу его брожения. Неограниченное набухание и пептизация белков при этом незначительны. В тесте из слабой муки эти процессы преобладают.

Улучшению свойств теста из сильной муки и ускорению набухания белков способствует обминка — повторное кратковременное (1-2 мин) перемешивание теста с целью удаления продуктов брожения (главным образом диоксида углерода) и улучшения структуры теста. Обминка теста из слабой муки, наоборот, ухудшает его свойства, так как ускоряет разрушение и без того ослабленной структуры набухших белков теста.

Все процессы протекают в тесте одновременно, в комплексе и во взаимодействии. Совокупность этих процессов, приводящих тесто в состояние, оптимальное для разделки и выпечки, принято называть общим понятием созревание теста.

- Разделка теста

Разделка теста осуществляют с целью получения тестовых заготовок заданной массы.

Она включает следующие операции:

— деление теста на куски;

— округление кусков;

— предварительная расстойка;

— формование;

— окончательная расстойка.

Предварительная расстойка тестовых заготовок (осуществляется в условиях цеха, на столах, с целью предания кускам теста свойств оптимальных для формования). Предварительная расстойка способствует восстановлению разрушенной механической обработкой структуры теста. При механическом воздействии в тесте возникают внутренние напряжения, что ведет к частичному разрушению клейковинного каркаса и возможности ухудшения его структурно-механических свойств. В процессе предварительной расстойки происходят снятие внутренних напряжений (явление релаксации) и восстановление разрушенной структуры теста. В результате данной операции улучшаются свойства теста и соответственно качество хлеба (увеличивается объемный выход и улучшается структура пористости мякиша).

Температура выпечки от 180 до 240°С, продолжительность выпечки зависит от массы и формы заготовок и в среднем составляет 15 — 60 мин.

- Выпечка хлеба горчичного

При выпечке в тесте протекают разнообразные теплофизические, коллоидные, микробиологические и биохимические процессы.

Теплофизические процессы. Сразу после поступления в печь тестовой заготовки начинается ее прогрев от наружных слоев к внутренним. Температура отдельных слоев теста увеличивается с различной скоростью. К концу выпечки температура поверхности хлеба достигает 140-180 °С, а в центре мякиша — 96-98 °С.

Микробиологические процессы. В начальный период выпечки в тесте форсируется деятельность дрожжевых клеток и кислотообразующих бактерий. В связи с усилением газообразования объем тестовых заготовок увеличивается до тех пор, пока повышающаяся температура не остановит эти процессы. Деятельность бродильной микрофлоры замедляется при температуре выше 40 °С и практически прекращается при температуре 60 °С.

Биохимические процессы протекают под действием ферментов муки, изменяются они примерно так же, как и микробиологические.

В начальный период прогрева теста в печи до температурного предела 50-60 °С деятельность ферментов заметно активизируется. Соответственно ускоряется процесс гидролиза белков, крахмала. Начинается процесс клейстеризации крахмала. После инактивации ферментов (при температурах 60-85 °С) гидролитические процессы в тесте приостанавливаются, а затем полностью прекращаются.

Физические и коллоидные процессы в конечном итоге превращают тесто в хлеб. Через несколько минут после начала выпечки начинается обезвоживание и уплотнение поверхности тестовых заготовок, образуется корка. Она под действием высокой температуры высыхает, однако не утолщается и не подгорает, так как через нее проходит испаряемая из мякиша влага.

Высокая температура вызывает реакцию меланоидинообразования (взаимодействие остаточных несброженных сахаров с продуктами гидролиза белков, а именно с аминокислотами). Образующиеся меланоидины придают корке соответствующую окраску и участвуют в образовании вкуса и аромата.

- Охлаждение и хранение

Начавшееся, при выпечке значительное испарение влаги из хлеба продолжается и после того, как хлеб вынут из печи. Это усыхание может продолжаться до тех пор, пока влажность хлеба не достигнет влажности муки, т. е. 14—15%. Уменьшение веса печеного хлеба называется усушкой.

Правильное хранение хлебных изделий имеет очень важное значение. Нужно помнить, что при плохом хранении очень легко совершенно испортить изделия.

При хранении хлебных изделий должны учитываться следующие условия:

а) хранение не должно снижать качества, изделий;

б) хлеб должен храниться с соблюдением всех санитарно-гигиенических требований;

в) во время хранения количественные потери (усушка, уничтожение грызунами) должны быть доведены до минимума.

Для выполнения этих условий место хранения должно быть сухим, светлым, хорошо провентилированным, температура мест хранения должна быть от +6° до +15° С.

Хлеб должен укладываться на полки в горячем или теплом состоянии — на нижнюю корку в один ряд; по охлаждении хлеб кладется на ребро (круглый и прямоугольный хлеб). Булки и батоны хранятся стоймя.

- Расчет производственной рецептуры

Унифицированная рецептура

| Наименование сырья | Расход, кг |

| Мука пшеничная 1 сорта | 100,0 |

| Дрожжи хлебопекарные прессованные | 1,0 |

| Соль поваренная пищевая | 1,5 |

| Сахар-песок | 6,0 |

| Масло горчичное | 8,0 |

| Всего сырья | 116,5 |

Расчет производственной рецептуры на 73 кг муки

Производственная рецептура

| Наименование сырья | Расход, кг |

| Мука пшеничная 1 сорта | 73,0 |

| Дрожжи хлебопекарные прессованные | 0,73 |

| Соль поваренная пищевая | 1,095 |

| Сахар-песок | 4,38 |

| Масло горчичное | 5,84 |

| Всего сырья | 84,315 |

Расчет общего количества воды на замес теста

Расчёт количество муки и воды на приготовление опары

Приготовление опары с мукой 1с осуществляется на ГО (густой опары)

W оп = 65%

Gмуки(оп) =43%

Расчет количества муки в опару

Из 73 кг муки в опару вносим 47,5 кг.

Рецептура опары

| Наименование сырья | Расход кг |

| Мука пшеничная 1 сорта | 47,5 |

| Дрожжи хлебопекарные прессованные | 0,73 |

| Итог | 48,23 |

Расчет количества воды в опару

Gв(оп)= 26,1л

Расчет количества воды на замес теста

Gв(т)=Gводы – G воды в опару = 50,4 – 26,1 = 24,3

Gв(т) = 24,3л

Технологическая карту хлеба «Горчичный» из муки 1 сорта

| Наименование сырья и параметры технологического процесса, п/ф | Опара | Тесто |

| Мука пшеничная 1 сорта | 47,5 | 25,5 |

| Дрожжи хлебопекарные прессованные | 0,73 | — |

| Соль поваренная пищевая | — | 1,095 |

| Сахар-песок | — | 4,38 |

| Масло горчичное | — | 5,84 |

| Вода | 26,1 | 24,3 |

| Опара | — | 74,33 |

| Итог | 74,33 | 135,45 |

| Влажность | 43 | 45 |

| Брожение | 180-270 | 20-40 |

Проверка правильности расчета

- Расчет выхода хлеба «Горчичного»

Расчет выхода хлеба осуществляется по унифицированной рецептуре

Унифицированная рецептура

| Наименование сырья | Расход, кг |

| Мука пшеничная 1 сорта | 100,0 |

| Дрожжи хлебопекарные прессованные | 1,0 |

| Соль поваренная пищевая | 1,5 |

| Сахар-песок | 6,0 |

| Масло горчичное | 8,0 |

| Всего сырья | 116,5 |

Вхл = Вт – (П+З)

Вхл = Вт-(П+З)= 186,2-(1,33+22,53)=162,34

Рассчитаю ориентировочный выход хлеба на фактическую влажность

Δ=162,34 – 148,1=14,24

- Расчет массы тестовой заготовки и качества готового изделия

Масса тестовой заготовки включает массу готового хлеба «Горчичного» и потерю массы тестовой заготовки на упек и усушку.

Масса готового хлеба «Горчичного» из муки пшеничной 1с должна быть 0,35 кг.

Зуп =9%

Зус=4%

Убыль массы теста на упек и усушку составляет:

Масса тестовой заготовки с учетом убыли теста на усушку и упек составляет:

Мт.з=800+72+32=904

Количество готовых изделий составляет:

Список использованной литературы

- Цыганова.Т.Б. «Технология х/п производства.

- http://orstorel.ru/documents/rek2hleb.pdf

- https://www.stud24.ru/technology/tehnologiya-prigotovleniya-bulki-gorchichnoj/490337-1899370-page7.html

4.11. Разделка, деление и округление теста

Разделка пшеничного теста состоит из следующих операций: деление теста на куски, округление, промежуточная или предварительная расстойка, формовка (закатка) кусков и окончательная расстойка. При разделке теста из ржаной муки количество операций сокращается: деление теста, формовка и окончательная расстойка.

В зависимости от вида хлебобулочных изделий, кроме основных операций, могут быть и другие: для формовых сортов изделий — смазывание форм жирами и укладка кусков теста в формы; для изделий удлиненной формы (типа батонов) — надрезка кусков. Во время разделки в тесте продолжаются процессы брожения. Чтобы предотвратить перекисание теста (до окончательной его расстойки), все операции разделки теста необходимо проводить очень быстро.

Максимальный ритм разделки теста одной дежи, мин:

* из ржаной муки 30;

* из пшеничной муки

второй сорт 35;

первый сорт 40.

Деление теста на куски осуществляют вручную или машинным способом. Перед делением определяют ожидаемый упек и усушку.

Упек — это разница между массой теста перед выпечкой и массой горячего готового изделия. Процент упека зависит от величины кусков теста, формы изделия, способа расстойки и выпечки, консистенции теста и т. д.

Усушка — разница между массой горячего и холодного хлеба. Массу куска теста определяют с учетом упека и усушки, она на 1… 15% выше массы готового хлеба.

При ручном способе тесто делят на рабочем столе при помощи металлического или пластмассового ножа, при этом каждый кусок взвешивают на весах. При машинном делении теста указанные операции осуществляются автоматически.

В крупных пекарнях устанавливают машины, выполняющие одновременно деление и формовку теста.

В настоящее время почти 100% хлеба и хлебобулочных изделий изготовляют в штучном виде. Это предъявляет повышенные требования к точности деления куска, так как в стандартах на все штучные хлебобулочные изделия предусматриваются допустимые отклонения от установленной массы одного изделия. Деление теста в тесто делительных машинах должно осуществляться с точностью ± 1… 1,5% от массы куска теста, которую контролируют выборочным путем на циферблатных весах.

Тестоделительные машины делят тесто по объемному принципу. Плотность теста, поступающего в делительную машину, должна быть возможно большей и главное постоянной. Для этого в приемной воронке тестоделителя поддерживают постоянный уровень теста.

Расчет массы тестовой заготовки проводят следующим образом. Массу куска теста при делении устанавливают исходя из стандартной массы штуки хлеба. При этом должны быть учтены потери в куске теста в последующих фазах: при выпечке — упек и при остывании и хранении — усушка. На хлебопекарных предприятиях эти виды потерь вычисляет лаборатория завода опытным путем по каждому сорту хлеба.

Величину упека определяют по формуле

где gус— величина упека в процентах от массы теста; Ст — масса теста перед посадкой в печь, кг; Сг.х — масса горячего хлеба, кг.

Величину усушки определяют по формуле

где gус— величина усушки в процентах от массы горячего хлеба; Сх — масса остывшего хлеба, кг.

Для расчета необходимой массы теговой заготовки сначала находят массу горячего изделия

а затем массу тестовой заготовки

Подставив в последнее уравнение значение Gг.х, получаем

Округление кусков теста, или подкатка его (так называется округление, осуществляемое вручную), улучшает структуру теста и мякиша хлеба. При округлении кусков теста им придают форму шара, то есть наиболее простую геометрическую форму, из которой при последующей обработке на закаточных или других машинах легко получить окончательную форму изделия. При выработке подовых хлебобулочных изделий круглой формы округленные

куски теста сразу поступают в окончательную расстойку.

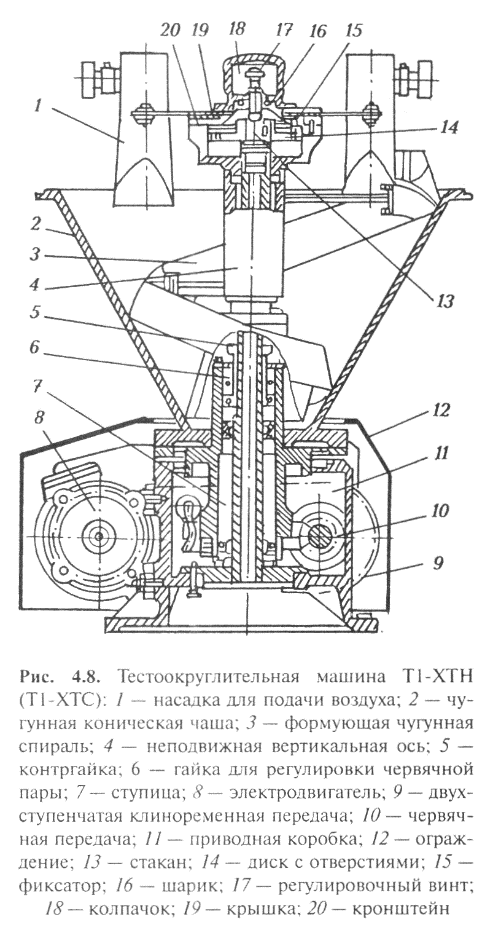

Для округления кусков теста, приготовленного из пшеничной сортовой муки, применяют тестоокруглители Tl-XTH, Т1— 2-ХТС и другие.

Конструкция и работа тестоокруглительных машин Т1-ХТН и Т1-ХТС аналогичны (рис. 4.8). Различаются машины только по габаритным размерам основных рабочих органов (конической части и спирали) и мощности электродвигателя. Степень унификации деталей составляет 8%.

Практическое занятие №1 (24.03)

Разделка и расстойка теста

В понятие «разделка» входят все операции по обработке

выброженного теста перед выпечкой. Основная цель разделки это получение

тестовых заготовок заданной массы, имеющих органолептические и реологические

свойства для выпечки.

При производстве

включает

|

Пшеничного |

Ржаного |

|

-деление |

— |

|

-округление |

-формование |

|

-предварительную(промежуточную) |

-окончательную |

|

-окончательное |

|

|

— |

Деление теста на куски.

Это

первая операция при разделке теста. Цель получение кусков теста одного веса.

При разделке выброженное тесто поступает в бункер над воронкой делительной

машины, который должен вмещать запас теста на 30-40минут непрерывной работы.

Тестоделители работают по объемному принципу. Куски теста равного объема имеют

равную массу только при постоянной плотности теста. Плотность теста,

попадающего в мерники, может колебаться в зависимости от его влажности, степени

разрыхления, уровня теста в воронке делителя и других причин. Кроме того,

объемная масса теста зависит от свойств перерабатываемой муки и изменяется при

деление теста в зависимости от степени обработки его в тестомесильной машине.

Все это влияет на массу заготовки. Более равномерную плотность имеет тесто, содержащее

меньше диоксида углерода. Поэтому тесто, приготовленное по ускоренным

технологиям, т. е. с сокращенным периодом брожения делится на куски более

точно. С изменением величины упека или усушки необходимо изменять и массу куска

теста.

Стандарты

на готовые изделия допускают (для большинства изделий) среднее отклонение по

массе +-(2,5%).

На массу тестовой заготовки влияет: — точность

работы делителя, — колебания упека и усушки. Поэтому обеспечивают работу

делителя с отклонением не более ±1,5%.

В среднем масса куска теста должна быть на

10-12% больше массы остывшего изделия, так как в процессе выпечки масса

тестовой заготовки уменьшается в результате упека (от 6-9%)и усушки при

остывании и хранения и хлеба — (2-4%).

При

эксплуатации тестоделительных машин соблюдают следующие меры, повышающие

точность деления теста:

- следят за исправным

техническим состоянием тестоделителя, не допускают износа его рабочих

органов; - обеспечивают более

равномерную и низкую плотность теста перед делением, уплотняя его с помощью

валков или шнеков; - поддерживают

постоянный уровень теста в воронке делителя; - не

допускают (по возможности) частых остановок в работе делителя и длительных

ритмов переработки порции теста, так как при этом в тесте продолжается

спиртовое брожения, плотность его уменьшается, а точность деления

снижается.

При

пуске тестоделителя после остановки первые 8-10 кусков теста следует возвратить

в воронку машины, так как они обычно имеют неточную массу. Массу последующих

кусков следует проверить на весах несколько раз. Контроль массы тестовых

заготовок проводят через 1 ч (или чаще), взвешивая.

Тесто делят на куски и ручным способом.

Округление кусков теста

Округление кусков

теста осуществляется с целью:

— проработки заготовки для создания

однородной структуры, а также для

равномерного распределения и частичного удаления диоксида углерода;

— получения однородной гладкой оболочки, в результате

чего

поры на поверхности куска теста закрываются, и

уменьшается газопроницаемость поверхностного слоя заготовки;

— придания куску теста круглой формы, способствует оптимальному протеканию процесса расстойки и дальнейшей

обработке заготовки.

Интенсивность

обработки и режимы процесса округления определяются многими факторами, из которых наиболее важными считаются

реологические свойства теста.

Качество округления

теста зависит от консистенции теста и работы округлителя. При слишком частой подаче кусков

теста в

воронку округлителя они набегают друг на друга и сдваиваются. Тесто слабой консистенции размазывается и прилипает

к поверхности округлителя. При недостаточном трении между тестом и рабочей поверхностью округлителя куски теста

буксуют на месте и не продвигаются

вверх по желобу. При значительном зазоре между кромкой спирального желоба и

поверхностью конической чаши происходит отщипывание кусочков теста от

заготовки, что уменьшает ее массу.

Для устранения

прилипания теста внутреннюю поверхность округлителя покрывают специальными

водоотталкивающими материалами и обдувают теплым воздухом. Зазор между желобом

и чашей уменьшают до 1мм

Цель операции округления — это

улучшение структуры теста, что способствует получению изделий с более мелкой и

равномерной пористостью мякиша.

Предварительная расстойка.

Предварительная расстойка тестовой заготовки — это кратковременная расстойка тестовой заготовки после

механического воздействия при делении и округлении с целью улучшения ее свойств

и структуры. Отлежка округленных кусков пшеничного

теста в течение 3-—8 мин. В результате механических воздействий, оказываемых на

тесто в процессе деления на куски и последующего их округления, в кусках теста

возникает внутренние напряжения и частично разрушаются отдельные звенья

клейковинного структурного каркаса. Если

округленные тестовые заготовки сразу же передать на формующую машину, которая оказывает интенсивное механическое воздействие, то их реологические свойства могут

ухудшиться.

При предварительной расстойке внутренние напряжения в тестовой заготовке рассасываются (явление релаксации), а

разрушенные звенья структуры теста частично восстанавливаются

(явление тиксотропии). Поэтому реологические свойства

теста, его структура и

газоудерживающая способность улучшаются. Это

приводит к некоторому увеличению объема готовых изделий,

улучшению структуры и характера пористости мякиша.

Предварительную

расстойку в зависимости от вида изделий производят в течение 5-

20 мин она может проводиться на

разделочном столе, ленточном транспортере, вагонетках или в шкафах

предварительной расстойки. Предварительную расстойку проводят без

создания, каких либо специальных температурных условий или увлажнения воздуха.

В процессе предварительной расстойки поверхность куска теста слегка подсыхает,

что снижает прилипание теста к валкам тестозакаточной машины.

Формование (придание окончательной формы)

Основное

назначение операции формования тестовых заготовок – это придание тестовой

заготовке формы, соответствующей данному

виду хлебобулочного.

При

нарушении формы или состояния поверхности изделия бракуют. Правильное

формование обеспечивает привлекательный внешний вид изделия, хорошее состояние

мякиша, рельефность надрезов на поверхности. Способ формования зависит от вида

изделия. Преимущества

обработки тестовых заготовок в тестозакаточной машине:

1.Раскатка теста валками способствует равномерному распределению газовых включений, что улучшает структуру

пористости изделия;

2.Прокатка и формование рулона создает

поверхностную пленку, хорошо задерживающую углекислый

газ во время расстойки

Нарушение режима формования тестовых

заготовок — вызывается многими причинами.

— прилипание теста к рабочим органам машины объясняется слабой

консистенцией или недостаточными

мерами по устранению адгезии теста;

— неправильная центровка кусков теста или

перекос прессующей

(формующей) плиты вызывает деформацию заготовок;

— завышенный зазор между раскатывающими

валками обусловливает недостаточную

проработку теста, в мякише изделия могут образовываться пустоты.

Виды

тестозакаточных машин.

Тестозакаточные

машины предназначены для придания кускам теста цилиндрической формы и

проработки теста для создания поверхностной пленки, увеличения пористости

мякиша и равномерного распределения газов.

В

промышленности используются барабанные и ленточные закаточные машины.

Окончательная расстойка.

При делении и формовке из теста почти полностью вытесняется

СО2 (диоксид углерода), оно потеряло пористость, и если его испечь, то изделие

получится с плотным, плохо разрыхленным мякишем и рваными корками. Необходимо

время для восстановления объема и пористости тестовой заготовки. Для ускорения

брожения расстойка производится в специальных камерах при температуре 35-40 °С.

Повышенная относительная влажность воздуха (не менее 80 %) предупреждает

образование на поверхности теста подсохшей пленки — корочки, ухудшающей внешний

вид изделий и вызывающая разрывы и трещины. Во время расстойки продолжается

брожение и тесто вновь разрыхляется образующимся диоксидом углерода, что

позволяет получить пышный хлеб. Ее длительность колеблется от 15 до 120 мин и

зависит от свойств муки, рецептуры теста, массы кусков, качества дрожжей,

свойств теста, условий расстойки и других факторов. При использовании «сильной»

муки с эластичной клейковиной продолжительность расстойки больше- тесто не

расплывается, чем из муки «слабой» с неэластичной клейковиной- расплывается. Как

недостаточная, так избыточная расстойка отрицательно сказывается на качестве

хлеба.

Время расстойки тестовых заготовок зависит:

от

температуры в расстойной камере; массы тестовых заготовок; рецептуры,

влажности, температуры, степени выброженности и характера механической

обработки теста; особенностей муки, способа расстойки заготовок (в

хлебопекарных формах или без форм); планируемой температуры выпечки заготовок и

даже от того, какой вид мы хотим придать готовым изделиям.

- Чем выше

температура в расстойной камере, тем быстрее расстаиваются заготовки. - Чем меньше

масса заготовок, тем меньше времени требуется для их расстойки. - Чем больше в

рецептуре теста сдобы, тем медленнее идет расстойка (при небольшом

количестве сахара в тесте заготовки расстаиваются быстрее, чем заготовки

из теста без сахара). - Чем больше в

рецептуре дрожжей и чем они активнее, тем быстрее идет расстойка. - Чем слабее

мука, тем меньше времени требуется на расстойку. - Ржаной хлеб

расстаивается быстрее, чем пшеничный. - Хлеб в формах

расстаивается дольше, чем подовый. - Тестовые

заготовки из хорошо выброженного теста расстаиваются быстрее. - Чем выше

температура теста и больше его влажность, тем быстрее идет расстойка. - Чем

интенсивнее механическая обработка теста, тем больше времени потребуется

для его расстойки. - Включение в

рецептуру теста улучшителей восстановительного действия сокращает время

расстойки, а применение улучшителей окислительного действия

увеличивает. - Тестовые

заготовки можно сильнее расстаивать, если они будут выпекаться при высокой

температуре. При высокой температуре выпечки на поверхности изделий быстро

формируется твердая корка, закрепляющая объем изделия и препятствующая его

росту или уменьшению. Если заготовки получили избыточную расстойку,

ситуацию может несколько исправить высокая температура в начальной стадии

выпекания. - Если при

выпечке булочных изделий разрез на их поверхности должен раскрыться в

форме гребешка, значит время расстойки следует несколько сократить,

заготовки должны быть немного недорасстояны.

Температура в

расстойной камере

Температура

в расстойной камере – важный параметр расстойки тестовых заготовок, подлежит

контролю. Рассмотрим температурный интервал от 20 до 45оС.

—

Чем ниже температура, тем медленнее идет расстойка (выгоднее расстойку вести

быстрее, поэтому температуру лучше поднять!).

—

При температурах от 35 оС и выше создаются благоприятные

условия для кислотообразующей микрофлоры, в результате тесто слишком быстро

набирает кислотность, реологические показатели теста снижаются, качество

изделий ухудшается (высокая кислотность и низкое качество нам не нужны,

поэтому температуру лучше понизить!).

—

Реологические свойства теста начинают ухудшаться уже при температурах выше 25оС

(Что делать?! Что важнее, скорость процесса, или качество изделий?).устанавливаем

температуру в расстойной камере где-то на уровне 32-38оС.

Но

необходимо учитывать: температура в расстойке не должна превышать температуру

тестовых заготовок после разделки, тк тесто имеет низкую теплопроводность.

Если тестовые заготовки с температурой 24-25оС поместить в

расстойную камеру с температурой 38-40оС, то скорость брожения в

наружных слоях заготовок резко активизируется, а внутри будет протекать

медленнее. В результате на поверхности и внутри заготовки тесто будет иметь разную

пористость и разные реологические свойства. Наружные слои перебродят и начнут

опадать, а внутренние еще останутся недорасстоянными. Внешний вид и качество

изделий от этого пострадают.

Температура

в расстойке должна примерно совпадать с температурой направляемого в нее теста

или быть немного выше (примерно на 5оС),но для каждого конкретного

вида изделий наилучшие условия расстойки подбираются экспериментальным путем.

Например, Для мелкоштучных и сдобных изделий температуру в расстойной камере

можно повышать до 40 — 45оС.

Влажность в

расстойной камере

Слишком

высокая влажность в расстойной камере приводит к дестабилизации поверхности

тестовых заготовок – поверхностный слой теста становится слишком влажным,

липким и теряет упругость, что приводит к прилипанию изделий к поверхности

противней и форм и ухудшению внешнего вида изделий. На корочке изделий

образуются пузыри, корка может отслоиться от мякиша.

При

пониженной влажности в расстойной камере поверхность изделий подсыхает и на ней

образуются трещины.

Оптимальная

влажность воздуха в расстойной камере для большинства хлебобулочных изделий массового

ассортимента находится в пределах от 75 до 80%.

При

правильной организации расстойки на поверхности заготовок формируется

эластичный и гладкий слой теста, способный хорошо удерживать газ.

Для

некоторых видов изделий требуются особые параметры влажности в расстойке.

Например, булочки для гамбургеров расстаивают при очень высокой влажности: до

90-100%.

Режимы расстойки для различных хлебобулочных изделий.

Деление на куски бараночного теста и формование тестовых заготовок

производят в универсальной делительно-закаточной машине или вручную. При ручной

разделке тесто разрезают на куски массой не более 8-10 кг. Кусок теста слегка

разминают в пласт и пропускают через прокатно-жгуторезную машину. Полученные

заготовки подвергают короткой ручной прокатке, затем оставляют на 10-15 мин для

отлежки, после чего формуют тестовые кольца. Расстойка, ошпарка или обварка,

выпечка. Сформованные тестовые заготовки укладывают на фанерные доски или

кассеты, которые помещают в расстойный шкаф. Продолжительность расстойки

тестовых заготовок в зависимости от вида изделий составляет: для бубликов –

90-120 мин, баранок – 40-100 мин, сушек – 15-55 мин. Расстойка осуществляется

при температуре 35-40 °С и относительной влажности воздуха 75-85 %. Ошпарку или

обварку тестовых заготовок осуществляют с целью увеличения заготовок в объеме и

образования глянцевой корочки. Ошпарку тестовых заготовок, т. е. обработку

паром, производят в отдельно установленной паровой камере или входящей в состав

расстойно-ошпарочно-печных агрегатов. Продолжительность ошпарки 1-3,5 мин. Если

отсутствует камера для ошпарки тестовых заготовок, то их обваривают в

специальной емкости при температуре воды 92-95 °С. Продолжительность обварки

тестовых заготовок для сушек составляет 45-90 с, для баранок – 20-60 с, для

бубликов – 5-20 с. К моменту окончания обварки температура поверхности тестовых

заготовок достигает 60-70 °С, при этом денатурируются белки и клейстеризуется

крахмал, образующие на поверхности изделий тонкую гладкую пленочку, которая при

выпечке становится блестящей, глянцевой. После обварки тестовые заготовки

слегка обсушивают.

Упек

Упёк – это разность между массой тестовой заготовки

перед посадкой в печь и вышедшим готовым горячим изделием. Выражается в

процентах к массе заготовки. Основной причиной упёка является испарение влаги

при образовании корок.

Упёк обусловлен удалением из тестовой заготовки спирта

(на 5-8 %), оксида углерода, летучих кислот и других летучих веществ. В течение

выпечки из теста-хлеба удаляется 80 % спирта, 20 % летучих кислот и почти 100 %

углекислоты.

Величина

упёка для разных видов хлебных изделий варьируется от 6 до 14 %. Размер упёка

зависит от:

·

формы тестовой заготовки. Формовые изделия имеют меньший упёк, так как боковые

и нижние корки формового хлеба тонкие и влажные. Все корки подового хлеба,

особенно нижняя, сравнительно толстые и имеют низкую влажность.

·

массы тестовой заготовки. Чем меньше масса изделия, тем больше его упёк (при

прочих равных условиях), поскольку упёк происходит за счет обезвоживания корок,

а удельное содержание корок у мелкоштучных изделий выше, чем у крупных.

· способа выпечки изделия (в формах или на поду печи).

Упёк одного и того же изделия может быть различен в зависимости от режима

выпечки и конструкции печи.

Изделие,

выпеченное при оптимальных режимах, в зоне увлажнения имеет меньший упёк, чем

изделие, выпеченное при недостаточном увлажнении. Опрыскивание поверхности

изделий водой перед их выходом из печи снижает упёк на 0,5 % и способствует

образованию глянца поверхности. Получению тонкой корки и снижению упёка

способствует так же рациональный температурный режим выпечки. Упёк должен быть

равномерным по ширине пода печи, в противном случае изделия будут иметь разные

массу толщину корок.

В

хлебопекарной промышленности нормируется оптимальная величина упёка для каждого

вида изделия применительно к местным условиям, поскольку чрезмерное снижение

упёка ухудшает состояние корок, они становятся тонкими, бледными, а повышение

упёка приводит к утолщению корок и снижению выходной массы изделия.

Из

всех технологических затрат процесс выпечки – упёк имеет наибольшую долю.

Усушка

Усушка

– это уменьшение массы выпеченных изделий в процессе хранения, выражается в

процентах по отношению к массе горячего хлеба.

Усушка

за максимальный срок хранения изделия на предприятии составляет 3 – 4 % массы

горячей продукции. Усушка вызывается тем, что при хранении хлебных изделий

влага из мякиша перемещается к корке и с ее поверхности испаряется в окружающую

среду. Так как влажность мякиша всегда выше влажности корки, горячее изделие

усыхает особенно интенсивно, а остывшее усыхает медленно. Чем быстрее будут

охлаждены изделия, тем ниже окажется усушка за один и тот же срок хранения.

На

величину усушки влияет также и другие факторы:

·

влажность изделия,

·

состояние его корки,

·

удельная поверхность хлеба,

·

температура и влажность воздуха в хлебохранилище.

На

некоторых предприятиях вагонетки с выпеченными изделиями закрывают утепленными

чехлами. Все эти меры не только снижают усушку, но и замедляют черствение

продукции. Значительно снижается усушка при упаковке готовых изделий.

Хлеб

начинает черстветь через 8 – 10 ч. после выпечки. Мякиш при этом теряет

эластичность, становится жестким и крошащимся, ухудшается вкус и снижается

аромат, свойственный свежему изделию. Хрупкая после выпечки корка превращается

в мягкую, эластичную. Черствение вызывается в основном изменением структуры

крахмала при хранении. Оклейстеризованный крахмал в процессе выпечки с течением

времени стареет – выделяет поглощенную им влагу и переходит в прежнее состояние,

характерное для крахмала муки. Крахмальные зерна при этом уплотняются и

значительно уменьшаются в объеме, между ними образуются воздушные прослойки.

Поэтому черствеющий мякиш становится крошковатым.

Свободная

влага, выделенная крахмалом, при черствении впитывается белками и частично

испаряется (усушка), а также остается в образовавшихся воздушных прослойках.

Факторы, влияющие на черствение хлебных изделий многочисленны: вид и сорт муки,

рецептура и технологический режим приготовления изделий, условия хранения

изделий и другие.

В

настоящее время широко применяют упаковку хлебных изделий в различные виды

полимерной тары. Все упаковочные материалы должны быть безвредными, не

реагировать с веществами хлеба, быть непроницаемыми для паров и газов. Перед упаковкой

изделия охлаждают, в термоусадочную пленку изделия упаковывают горячими.

Упаковка не только задерживает черствение изделий на 4 – 5 суток, но и

позволяет хранить и транспортировать их в хорошем санитарном состоянии.

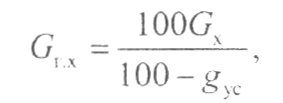

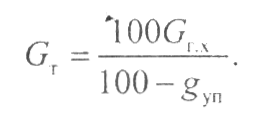

Расчет

массы тестовой заготовки

Массу

тестовой заготовки определяют исходя из установленной массы готового изделия с

учетом точности делителя в соответствии с паспортными данными, величины упека в

печи и усушки при хранении на данном предприятии.

Массу

тестовой заготовки МТ определяют по формуле (1):

,

кг; (1)

где МХЛ –

установленная масса готового изделия, кг;

ЗУП –

убыль массы тестовой заготовки при выпечке, кг;

ЗУС –

убыль массы готовых изделий в период остывания и хранения, кг;

ΔМТЗ –

отклонение массы тестовой заготовки при делении, кг.

Убыль

массы тестовой заготовки при выпечке ЗУП вычисляют по формуле

(2):

кг; (2)

где qУП –

величина упека, % к массе теста; qУП = 6 – 14 %.

Величина

упека qУП зависит от формы и вида изделия, от площади открытой

корочки, развеса, сорта муки, температуры и паронасышения пекарной камеры,

режима выпечки, а также конструкции печи.

Убыль

массы готовых изделий в период остывания и хранения ЗУС определяют

по формуле (3):

кг; (3)

где qУС –

величина усушки, % к массе горячего хлеба; qУС = 3 – 4 %.

МГХ –

масса хлеба при выходе из печи, кг.

Величина

усушки qУС зависит от вида и развеса изделия, а также условий и

времени хранения.

Выполнить

расчеты:

Расчётные

задачи

Задача 1.Найти массу тестовой заготовки для хлеба формового из

пшеничной муки в/с массой 0,8 кг, если величина упека и величина усушки

составляют соответственно 6% и 3%.

Задача 2.Найти массу тестовой заготовки для батона семейного массой

0,6 кг, если величина упека и величина усушки составляют соответственно 8% и

4%.

Задача 3.Найти массу тестовой заготовки для плюшки московской массой

100 г, если величина упека и величина усушки составляют соответственно 12% и

6%.

ЗАМЕС

ТЕСТА.

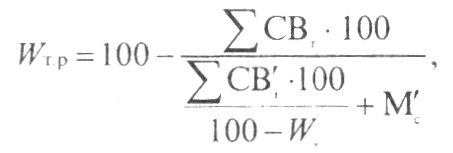

Количество воды,

потребное для приготовления теста из

100 кг муки определяется по формуле:

(2.1)

где

В – количество

воды, кг; СВ

– количество сухого вещества в сырье,

используемом для приготовления теста,

кг; WТ.—

установленная норма влажности теста,

%; qC

— масса всего сырья, кг.

Для проверки

правильности составления рецептуры

можно определить влажность теста (WТ.)

и мякиша хлеба (WХЛ)

по количеству воды, вносимому при замесе

теста, по следующим формулам:

(2.2)

(2.3)

где В

– количество воды в тесте, включая и

влагу всего сырья, кг; qТ.

— суммарная масса теста, кг; а

– разность между влажностью теста и

влажностью мякиша хлеба для данного

вида изделия в условиях данного

предприятия.

Таблица 2.1.

Максимальные

нормы загрузки муки на 100 л

бродильной

дежи или бункера, кг.

|

Мука |

Закваска |

Опара |

Тесто |

|

Пшеничная обойная 2-го 1-го высшего Ржаная обойная обдирная сеянная |

— — — — 45 40 39 |

37 33 30 36 — — — |

40 38 36 32 41 39 38 |

Количество муки

в деже при порционном приготовлении

теста:

(2.4)

где МД

– количество

муки, загружаемой в дежу, кг; V

– геометрический объем дежи, л; М

– количество муки на 100 л геометрического

объема дежи, кг. (см табл. 2.1).

Количество теста

в деже рассчитывают так, чтобы

продолжительность разделки его не

превышала 30 мин.

Количество сырья.

Пересчет каждого вида сырья по рецептуре

(приводимой на 100 кг муки) на количество

муки в объеме дежи производят по формуле:

(2.5)

где

С

– количество сырья по рецептуре в

пересчете на муку в каждой порции теста,

кг; qC

– количество

каждого вида сырья, используемого на

приготовление теста, кг; МД

– количество муки, идущее на приготовление

теста, кг.

Для расчета

рецептуры исходной закваски (опары)

необходимо учесть, какую часть этой

закваски расходуют на приготовление

теста. В этом случае количество сырья

каждого вида, идущего на приготовление

закваски, составит:

(2.6)

где R

– часть

закваски, расходуемой на приготовление

теста, доли ед.; qС.З

– количество сырья, идущее на приготовление

закваски, расходуемой на тесто из 100 кг

муки, кг.

Количество муки

в закваске,

вносимой при замесе теста, определяется

по формуле:

(2.7)

где З

– количество вносимой закваски, кг; WЗ

– влажность закваски, %; WМ

– влажность муки, %.

Количество муки

в полуфабрикате.

Формулу 2.7 можно распространить на

содержание муки в определенной пропорции

любого полуфабриката (опары, закваски

и др.), тогда она примет вид:

(2.8)

где П

– масса полуфабриката, кг; WП

и

WM

– влажность соответственно полуфабриката

и муки, %.

Эту формулу

применяют для полуфабрикатов, состоящих

практически только из муки и воды.

Количество муки

на замес теста:

(2.9)

МТ.

– количество муки, пошедшее на замес

теста, кг; Моб

– общий расход муки, кг; МП

– расход муки на приготовление

полуфабриката, кг.

В том случае, когда

в тесте кроме муки и воды содержится

другое сырье, количество муки в тесте

определяется по формуле:

(2.10)

где qT,

qC,

qдр и

др. — масса, соответственно теста, соли,

дрожжей и др.; WТ.,

WС,

Wдр.

и др. –

влажность соответственно теста, соли,

дрожжей и др.

Выход теста

рассчитывается по формуле:

(2.11)

где qT

– выход теста из 100 кг муки, кг; qC

– суммарная масса сырья, израсходованного

на приготовление теста из 100 кг муки,

кг; WC

– средневзвешенная влажность сырья,

%.

Пример 1.

Рассчитать рецептуру приготовления

теста из ржаной обойной муки порционным

способом на густых заквасках. Исходные

данные: емкость дежи 300 л, влажность муки

15%, влажность закваски 49%. влажность

теста 52%, количество вносимой закваски

составляет 45%. Рецептура хлеба (в кг):

мука –100; соль – 1,5.

Решение.

Количество муки,

содержащееся в закваске, рассчитывается

по формуле (2.7):

Значит, по рецептуре

хлеба вносится муки 100-27=73кг.

Рассчитывается

количество сухого вещества в сырье:

Для удобства

расчеты сводятся в таблицу:

|

Сырье |

Количество, кг |

Влажность, % |

Содержание СВ, |

|

Исходная закваска Мука Соль |

45 73 1,5 |

49 15 3,5 |

22.95 66,05 1,45 |

|

Всего |

119,5 |

— |

86,45 |

Количество воды,

необходимое для приготовления теста

из 100 кг муки, рассчитывается по формуле

2.1.

Следующим этапом

является пересчет рецептуры на

приготовление теста в производственных

дежах.

Норма загрузки на

100 л дежи находится по табл. 2.1, а загрузка

дежи мукой рассчитывается по формуле

2.4:

Далее расчет

ведется по формуле 2.5.

Количество закваски,

необходимой для приготовления порции

теста:

45·1,23=55,35

кг

Количество муки:

73·1,23=89,8 кг; количество соли: 1,5·1,23=1,8 кг;

количество воды: 60,05·1,23=73,8 л.

Количество каждого

вида сырья на приготовление густой

закваски рассчитывается по формуле

2.6, принимая в данном примере R=1/3;

а рецептуру густой закваски (в кг):

исходная закваска – 15, мука – 18. вода –

12.

Количество исходной

закваски в густой (производственной)

закваске:

15·1,23·3=55,5

кг

Количество муки

в густой закваске: 18·1.23·3=66,4 кг.

Количество воды

в густой закваске: 12·1,23·3=44,3 кг.

Пример 2.

Тесто для хлеба пшеничного из муки 2-го

сорта готовят опарным способом на жидких

дрожжах. Расход муки 125 кг. На замес теста

берут 80 кг опары влажностью 50%, которая

готовится из 30 кг жидких дрожжей

влажностью 80%. Найти количество муки на

замес опары и теста. Влажность муки

14.5%.

Решение.

По формуле 2.7

находят количество муки в жидких дрожжах:

Количество муки

в опаре:

По формуле

2.9.находится количество муки на замес

опары и теста.

Количество муки

на замес опары: МОП‘

=МОП-Мж.д=46,9-7=39,8

кг

Количество муки

на замес теста: МТ‘

=Моб-М.ОП=125-46,8=78,2

кг

Таблица 2.2

Плотность

солевых растворов при 200С

|

Показания |

Плотность, г/см3 |

Содержание соли |

Показания |

Плотность, г/см3 |

Содержание соли |

|

10 11 12 13 14 15 16 17 18 |

1,0707 1,0781 1,0856 1,0931 1,1007 1,1083 1,1160 1,1237 1,1315 |

10,7 11,9 13,0 14,2 15,4 16,6 17,9 19,1 20,4 |

19 20 21 22 23 24 25 26 |

1,1394 1,1473 1,1553 1,1633 1,1714 1,1796 1,1879 1,1963 |

21,6 22,9 24,3 25,6 26,9 28,3 29,7 31,1 |

Пример 3.

Найти содержание муки в 100 г теста из

пшеничной муки 2-го сорта, влажность

которого 46%. В рецептуру теста входит 1

кг соли влажностью 3,5% и 0,3% кг прессованных

дрожжей влажностью 75%. Влажность муки

14,5%.

Решение. По

формуле 2.10 находят

Солевые растворы.

Соль используют в основном в растворенном

виде. Количество раствора, необходимое

для замеса теста, можно определить по

следующей формуле:

(2.12)

где С

– количество

раствора соли, л; М

– количество

муки в тесте, кг; P

– количество

соли по рецептуре на 100 кг муки, кг; A

– содержание

соли в 100 мл раствора, г.

Пример 4.

Требуется замесить тесто из 220 кг ржаной

обойной муки при плотности солевого

раствора 1,1473. Определить нужное количество

солевого раствора. Содержание соли по

рецептуре 2,5 кг.

Решение.

По табл. 2.2 находят, что данной плотности

соответствует содержание соли 22,9 г.

Тогда по формуле 2.12 требуемое количество

солевого раствора равно

Дрожжевая

суспензия.

Прессованные дрожжи используются в

виде дрожжевой суспензии, количество

которой определяется по формуле:

(2.13)

где Д.С.

– количество дрожжевой суспензии, кг;

Моб

– общий расход муки на приготовление

теста, кг; С

– доза прессованных дрожжей, % к расходу

муки; X

–количество

частей воды на одну часть дрожжей.

Влажность дрожжевой

суспензии определяется по формуле:

(2.14)

где Wд.с.

–влажность дрожжевой суспензии, %; П.Д.

– масса прессованных дрожжей, кг; WП.Д.

– влажность прессованных дрожжей, %;

Вд.с.

– масса воды в дрожжевой суспензии, кг;

Д.С.

– масса дрожжевой суспензии, кг.

Пример 5.

Доза прессованных дрожжей составляет

1 кг на 100 кг муки. Тесто готовят из 150 кг

муки. Причем, на одну часть дрожжей

приходится 3 части чистой воды. Влажность

прессованных дрожжей 75%. Рассчитать

количество дрожжевой суспензии и ее

влажности.

Решение.

По формуле 2.13 определяется количество

дрожжевой суспензии

Влажность дрожжевой

суспензии определяется по формуле 2.14

Часовой расход

муки

определяется по формуле:

(2.15)

где Мч

– общий часовой расход муки на

приготовление теста, кг/ч; Рч

– часовая производительность печи по

хлебу, кг; Вхпл

– плановый выход изделий, %.

При непрерывном

способе приготовления теста определяют

минутный расход муки (Ммин)

путем деления часового расхода на 60

мин:

(2.16)

При порционном

способе переработки теста необходимо

учитывать ритм переработки теста,

который должен быть не более 30-40 мин для

теста и не более 60 мин для опары и

закваски.

Ритм переработки

теста:

(2.17)

где Мч

– общий часовой расход муки, кг/ч; МД

– количество муки, загружаемой в дежу,

кг; МД

определяется по формуле 2.4.

Пример 6.

Рассчитать

часовой расход муки на замес теста и

ритм переработки теста, если

производительность печи по хлебу

пшеничному из муки 2-го сорта 720 кг, выход

144%. Тесто готовится порционным способом

в дежах вместимостью 330 л.

Решение.

Часовой расход муки на замес теста

определяется по формуле 2.15:

По табл. 2.1 находят,

что норма загрузки на 100 л дежи муки

пшеничной 2-го сорта составляет 38 кг и

по формуле 2.4 определяют

Далее по формуле

2.17 определяют ритм переработки теста:

15 мин< 30-40 мин,

что допустимо.

РАЗДЕЛКА

И РАССТОЙКА ТЕСТА.

Масса тестовой

заготовки

рассчитывается по формуле:

(2.18)

где qТ.З.

– масса тестовой заготовки, кг; qх

— масса остывшего хлеба, кг; Куп

– величина упека, % массы теста; Кус

– величина усушки, % массы горячего

хлеба.

Пример 7.

Рассчитать

массу куска теста для батона столового

из пшеничной муки высшего сорта массой

300 г, если величина упека равна 7%, усушки

3,5%.

Решение.

По формуле 2.18 определяют массу тестовой

заготовки:

Этот пример можно

решить другим способом. Сначала

определяется масса горячего изделия

из пропорции: 300 — (100-3,5)

x

—

100

Затем масса тестовой

заготовки определяется из пропорции:

X1

– 100

311 – (100-7)

Количество

тестоделителей рассчитывают

по количеству тестовых заготовок

определенного сорта. Потребность в

тестовых заготовках определяется по

формуле:

(2.19)

где nn

— потребность в тестовых заготовках,

шт/мин; Px

— выработка

хлеба (по готовой продукции), кг/ч; q

— масса

изделия, кг.

Количество

тестоделительных машин для заданного

ассортимента (N)

рассчитывается по формуле:

(2.20)

где nд

— производительность делителя, кусков

в мин; X

— коэффициент

запаса на остановку, возврат (X=1,04-1,05).

Пример 8.

Рассчитать

необходимое количество тестоделителей

А2-ХТН, если часовая выработка городских

булок из пшеничной муки 1-го сорта массой

0,2 кг составляет 540 кг.

Решение. Потребность

в тестовых заготовках составляет

540:0,2=2700 шт. Количество тестоделительных

машин для данного ассортимента:

N

Количество форм

для расстойки

тестовых заготовок (Фр)

можно подсчитать по формуле:

(2.21)

где n

-часовая

производительность печи, шт/час; tp

—

продолжительность расстойки, мин.

Пример 9.

Рассчитать количество форм для расстойки

тестовых заготовок для хлеба формового

из муки пшеничной 2-го сорта, массой 1,0

кг, если часовая выработка составляет

617 кг, продолжительность расстойки 60

мин.

Решение.

Количество кусков теста для часовой

производительности печи: П=617:1=617 шт.

Количество форм

для расстойки:

ВЫПЕЧКА

ХЛЕБА.

Производительность

печи

рассчитывается по формуле:

(2.22)

где Рч—

часовая

производительность печи, кг/ч; N

— количество

изделий в печи, шт; q

— масса одного

изделия, кг; t

— продолжительность выпечки, мин.

Пример 10.

Рассчитать производительность люлечной

печи типа ФТЛ-2, имеющую 45 люлек с числом

форм в одной люльке 16. Продолжительность

выпечки составляет 54 мин. Масса хлеба

0,88 кг.

Решение.

Количество изделий в печи равно

произведению числа форм в одной люльке

на число люлек в печи, тогда по формуле

2.22 часовая производительность печи:

Пример 11.

Рассчитать производительность печи

БН-25, имеющую длину пода 11,9 м, ширину

пода 2,1 м. Выпекаются батоны массой 0,4

кг, имеющие длину 26 см, ширину 11 см.

Расстояние между батонами в одном ряду

4 см, расстояние между рядами батонов 3

см. Продолжительность выпечки батонов

20 мин.

Решение.

Сначала подсчитывается количество

изделий в одном ряду по формуле:

(2.22а)

где Б

— количество батонов в одном ряду; В

– ширина пода (210 см); а

— величина зазора между батонами (4 см);

в

– ширина батона (11 см).

Число рядов батонов

по длине пода печи подсчитывается по

формуле:

(2.22б)

где Б1

– число

рядов на поду; А

– длина пода печи (1190 см); l

– длина батона (26 см); а1

– расстояние между рядами (3 см).

Тогда

Число батонов в

печи N=41·14=574шт.

Часовая

производительность печи

ВЫХОД

ХЛЕБА.

Выходом хлеба

называется его количество в килограммах,

полученное из 100 кг муки и всего количество

дополнительного сырья, полагающегося

по рецептуре данного сорта хлеба:

(2.23)

где

Вх

– выход

хлеба, кг; qc

– масса сырья (100 кг муки и все дополнительное

сырье по рецептуре на 100 кг муки), кг; Wc

– средневзвешенная влажность всего

сырья, %; WТ.

– влажность

теста, %; Кбр

— затраты

сырья на брожение, % к массе теста после

замеса; Куп

–потери во

время выпечки (упек), % к массе теста;

Кус

– потери при хранении хлеба в экспедиции,

% к массе горячего хлеба.

УСКОРЕННЫЕ

СПОСОБЫ ПРИГОТОВЛЕНИЯ ТЕСТА.

Ускоренный способ

приготовления теста состоит в том, что

при замесе подают сразу все сырье по

рецептуре. Значительное сокращение

стадии брожения теста достигается путем

применения ряда мер, одной из которых

является внесение молочной сыворотки

или органических кислот в дозе, необходимой

для получения требуемой кислотности

готового теста после замеса.

Количество

сыворотки, которое

необходимо для получения теста ускоренным

способом можно определить из соотношения:

(2.24)

отсюда

(2.25)

где

qсыв

— количество разведенной сыворотки, кг;

qм

— количество муки, кг; qТ.

— выход теста,

кг; Ксыв,

КТ.,

Км

– кислотность соответственно сыворотки,

теста (заданная), муки, 0Н.

10Н=100Т.

(2.26)

где

0Н

– градус Неймана, 0Т.

– градус Тернера.

Пример

12. Определить

количество сгущенной сыворотки с

кислотностью 5000Т.

(или 500Н),

которое необходимо для получения 100 кг

теста с кислотностью 30Н

и влажностью 44% из муки с кислотностью

2,50Н

и влажностью 14,5%.

Решение.

Сначала

определяется содержание муки в тесте:

Затем по формуле

2.25 подсчитывается количество сыворотки:

Количество

кислоты. Если

тесто готовится с применением пищевой

кислоты, то ее количество рассчитывается

по формуле:

(2.27)

где П

– количество кислоты, г; qТ

и qм–

количество теста и муки, г; КТ.

и

Км

– кислотность соответственно теста и

муки, 0Н;

Т.

– титр кислоты (молочной – 0,09; лимонной

– 0,07; яблочной – 0,067); С – концентрация

кислоты, %.

Пример 13.

Рассчитать

количество лимонной кислоты на 100 кг

муки при приготовлении теста кислотностью

30Н,

если концентрация лимонной кислоты

99%, кислотность муки 2,50Н,

в 100 кг теста содержится 67 кг муки (qм=67

кг).

Решение.

По формуле 2.27 находится количество

кислоты в 100 кг теста:

Количество лимонной

кислоты в 100 кг муки находится из

пропорции:

67 кг муки – 0,072 кг

кислоты

100 кг муки – X

Отсюда,

X=100·0,072/67=0,11

кг

ЗАДАЧИ ДЛЯ

САМОСТОЯТЕЛЬНОГО РЕШЕНИЯ.

2.1. Найти массу

сухих веществ и влаги в 40 кг муки

влажностью 12,5%.

2.2.

Найти влажность жидких дрожжей, если в

30 кг их содержится 27 кг влаги.

2.3. Определить

массу сухих веществ и влаги в 70 кг

пшеничной муки влажностью 14%.

2.4. Определить

массу влаги в 25 кг жидких дрожжей

влажностью 78%.

2.5.

Определить массу сухих веществ и влаги

в 12 кг сахарного раствора 50%-ной

концентрации.

2.6.

Определить массу влаги в 25 кг солевого

раствора 24%-ной концентрации.

2.7.

Найти влажность дрожжевой суспензии,

в 3 кг которой содержится 0,24 кг сухих

веществ.

2.8. Рассчитать

количество сахара влажностью 0,14%,

пошедшего на приготовление теста, если

масса сухих веществ в сахаре составляет

2,5 кг.

2.9. Определить

содержание муки в 25 кг жидких дрожжей

влажностью 78%. Влажность муки 13,5%.

2.10.

Рассчитать рецептуру для приготовления

булочной мелочи из пшеничной муки 1-го

сорта. Исходные данные: опарный способ

тестоведения, емкость дежи 300 л, влажность

муки 14,5%, влажность теста 39%. Расход сырья

(в кг) на 100 кг муки по рецептуре: дрожжи

прессованные — 1.0; соль — 1,5; масло животное

— 1,0; маргарин — 3,0; сахар — 6,0; яйца — 0,8 (20

шт); мак — 0,5%. Яйца и мак расходуется на

готовое изделие (на его отделку). Влажность

сахара принимается 0%. Влажность

прессованных дрожжей 75%, соли 3,5%, масла

животного 16%, маргарина 15%. На приготовление

одной порции теста расходуется вся

опара.

2.11. Тесто для хлеба

пшеничного готовят из муки 1-го сорта,

влажностью 14%, опарным способом. Общий

расход муки 130 кг. На замес теста берут

80 кг опары влажностью 52%, которая готовится

из 30 кг дрожжей влажностью 78%. Найти

количество муки на замес опары и теста.

2.12. Найти количество

муки на замес теста при общем расходе

муки 100 кг. На замес теста расходуется

96 кг жидкой соленой опары, в которой

содержится 1,8 кг соли. Влажность теста

48%, соли 3,5%, жидкой соленой опары 75%, муки

12%.

2.13. Найти расход

сырья на замес теста, если общий расход

муки 80 кг. Расход сырья на 100 кг муки:

соли 1 кг, маргарина 3,5 кг.

2.14. Определить

количество растворов соли и сахара,

необходимое для замеса теста из 50 кг

муки, если на 100 кг муки расходуют 1,5 кг

соли и 5 кг сахара. Концентрация соли

25%, сахара — 50%.

2.15.

Определить массу жидких дрожжей

влажностью 85%, если на их приготовление

израсходовано 110 кг муки.

2.16.

Найти содержание муки в 40 кг опары

влажностью 65%. Влажность муки 14,0%.

2.17.

Найти необходимое количество муки на

замес теста, если общий расход муки 100

кг. В тесто расходуется 30 кг густой

закваски. Влажность муки 14%, закваски

50%.

2.18.

Найти необходимое количество муки на

замес опары, если на ее приготовление

берется 25 кг жидких дрожжей. Общий расход

муки 50 кг. Влажность муки 12,5%, жидких

дрожжей — 80%.

2.19.

Сколько израсходовано муки на замес

120 кг опары? На изготовление опары было

взято 30 кг жидких дрожжей влажностью

80%. Влажность муки 15%, опары — 48%.

2.20.

Рассчитать количество солевого и

сахарного растворов на замес теста из

40 кг муки. Рецептура на 100 кг муки: соли

1,6 кг, сахара 2,5 кг. Плотность солевого

раствора 1,16 кг/л, сахарного — 1,23 кг/л.

2.21.

Рассчитать расход жидких дрожжей на

замес теста и содержание в них муки,

если расход муки влажностью 13% составляет

55 кг, дрожжей влажностью 78% — 25%.

2.22. Рассчитать

количество дрожжевой суспензии на замес

теста из 80 кг муки, если на 100 кг муки

расходуется 0,7 кг дрожжей. Соотношение

дрожжей и воды в суспензии 1:3.

2.23. Определить

количество воды, необходимое для замеса

теста, если общий расход муки 60 кг,

солевого раствора 5 кг, дрожжевой

суспензии 3 кг, сахарного раствора 2 кг.

Влажность теста 45%, муки 14%, дрожжевой

суспензии 94%. Плотность солевого раствора

1,16 кг/л, сахарного — 1,23.

2.24.

Требуется приготовить тесто влажностью

46% для хлеба пшеничного из муки 2-го

сорта. Общий расход муки влажностью

14,5% составляет 130 кг. Дозировка соли по

рецепту на 100 кг составляет 1,5 кг, жидких

дрожжей влажностью 80% — 40 кг. Концентрация

солевого раствора 25%. Рассчитать

количество воды на замес теста.

2.25. Рассчитать

общий расход муки для теста, если часовая

производительность печи по хлебу

столовому массой 1 кг составляет 450 кг,

плановый выход 150%.

2.26.

Найти общий расход муки и сырья на

приготовление теста, если часовая

производительность печи 80 кг, выход

152%, дозировка соли 1,5%, прессованных

дрожжей 0,7%.

2.27.

Рассчитать минутный расход муки и сырья

на приготовление теста для хлеба

домашнего из пшеничной муки 1-го сорта,

массой 0,4 кг, если часовой расход муки

на замес теста 200 кг, дрожжей 1%, соли

1,5%, сахара 3%, молока натурального 25%.

2.28.

Найти общий часовой расход муки на

изготовление хлеба украинского нового

и необходимое количество муки на замес

теста, если часовая производительность

печи 576 кг, выход 144%. Тесто готовят в

агрегате непрерывного действия. Расход

опары на замес теста 4,0 кг/мин. Влажность

опары 50%, муки — 12,5%.

2.29.

Определить вместимость бункера для

брожения теста в агрегате БПГ-20/30, если

в час выпускается 782 батона из пшеничной

муки 1-го сорта массой 0,4 кг. Тесто бродит

1 час. Выход батонов 136%.

2.30. Рассчитать

количество тестоделителей для деления

теста на куски массой 0,2 кг, если

производительность делителя 64 куска в

мин, печи — 468 кг в мин.

2.31.

Определить количество рабочих люлек

(вместимость шкафа) для окончательной

расстойки, если в час выпекается 660 кг

батонов нарезных из муки пшеничной 1-го

сорта массой 0,4 кг. Продолжительность

расстойки 50 мин. В шкафу на одной люльке

располагается 6 заготовок.

2.32.

Определить количество вагонеток,

необходимых для окончательной расстойки

сдобных изделий. Продолжительность

расстойки тестовых заготовок 80 мин,

вагонетка вмещает 40 листов, на одном

листе 8 заготовок, производительность

печи 27 шт/мин.

2.33. Определить

усушку для городской булки из муки

пшеничной 1-го сорта массой 0,2 кг, если

масса горячего изделия равна 206 кг.

2.34. Рассчитать

выход батонов нарезных из муки пшеничной

1-го сорта массой 0,4 кг при затратах на

брожение 2,8%. Величина упека 10%, усушки

— 3%.

2.35.

Сыворотка имеет кислотность 750Т,

мука — 2,50Н.

выход теста равен 150 кг. Сколько потребуется

сыворотки для получения теста после

замеса с кислотностью 30Н

и влажностью 32%. Влажность муки 14%.