В общем случае любой может быть, но подавляющее большинство колёс — 20°

В авиациях-космосах бывают разные 15°, 25°.

Бывают черновые фрезы с углами 18-19° — что бы припуск на финишную оставался

Для червячных колёс тоже разные попадаются, в основном 20°. Для делительных или особо нагруженных изобретают нестандартные контуры. Для ZT стандартный — 22°

У буржуев тоже какие-то свои есть альтернативные.

Копался на предмет поиска фрезы для нарезания зубчатого колеса фрезой для червячных колёс, можно ли так поступать или нет?

Может оказаться, что ширины фрезы не хватит.

Вообще странно. Обычно,наоборот, червячное пытаются стандартной резать.

Изменено 04.07.2011 18:53 пользователем tmpr

осевого

редуктора ходовой тележки платформы

МПД,

кранов

УКД-12,5 и ПКД-25

Шлицы

надёжнее шпонок, особенно при переменных

нагрузках, точнее центрируют детали,

облегчают продольные перемещения

деталей на валу. Как

по внешнему виду, так и по динамическим

условиям работы шлицевое соединение

можно считать многошпоночным соединением

[1, 8, 9].

Смятие

и износ связаны с одним параметром –

контактным напряжением (давлением) см.

Это позволяет рассчитывать шлицы по

обобщённому критерию одновременно на

смятие и контактный износ. Выбранное

стандартное соединение проверяют на

смятие см

= 8 Mвращ

/ (Z

·h·

l

·dср)

≤ []см

,

где

Z

– число шлицов, h

– рабочая высота шлицов, l

– рабочая

длина шлицов, dср

– средний диаметр шлицевого соединения.

Наибольшее

распространение получили прямобочные

шлицы (табл. 11.13).

|

Таблица 11.13 Размеры |

|||||||

|

|

|||||||

|

Число зубьев, |

d |

D |

b |

d1, не |

a, не |

f |

r, не |

|

Лёгкая серия |

|||||||

|

6 |

23 |

26 |

6 |

22,1 |

3,54 |

0,3 |

0,2 |

|

26 |

30 |

6 |

24,6 |

3,85 |

|||

|

28 |

32 |

7 |

26,7 |

4,03 |

|

Продолжение |

|||||||

|

Число зубьев, |

d |

D |

b |

d1, не |

a, не |

f |

r, не |

|

8 |

32 |

36 |

6 |

30,4 |

2,71 |

0,4 |

0,3 |

|

36 |

40 |

7 |

34,5 |

3,46 |

|||

|

42 |

46 |

8 |

40,4 |

5,03 |

|||

|

46 |

50 |

9 |

44,6 |

5,75 |

|||

|

8 |

52 |

58 |

10 |

49,7 |

4,89 |

0,5 |

0,5 |

|

56 |

62 |

10 |

53,6 |

6,38 |

|||

|

62 |

68 |

12 |

59,8 |

7,31 |

|||

|

72 |

78 |

12 |

69,6 |

5,45 |

|||

|

82 |

88 |

12 |

79,3 |

8,62 |

|||

|

92 |

98 |

14 |

89,4 |

10,08 |

|||

|

Средняя серия |

|||||||

|

6 |

16 |

20 |

4 |

14,5 |

− |

0,3 |

0,2 |

|

18 |

22 |

5 |

16,7 |

− |

|||

|

21 |

25 |

5 |

19,5 |

1,95 |

|||

|

23 |

28 |

6 |

21,3 |

1,34 |

|||

|

6 |

26 |

32 |

6 |

23,4 |

1,65 |

0,4 |

0,3 |

|

28 |

34 |

7 |

25,9 |

1,70 |

|||

|

8 |

32 |

38 |

6 |

29,4 |

− |

0,4 |

0,3 |

|

36 |

42 |

7 |

33,5 |

1,02 |

|||

|

42 |

48 |

8 |

39,5 |

2,57 |

|||

|

8 |

46 |

54 |

9 |

42,7 |

− |

0,5 |

0,5 |

|

52 |

60 |

10 |

48,7 |

2,44 |

|||

|

56 |

65 |

10 |

52,2 |

2,50 |

|||

|

62 |

72 |

12 |

57,8 |

2,40 |

|||

|

10 |

72 |

82 |

12 |

67,4 |

− |

0,5 |

0,5 |

|

82 |

92 |

12 |

77,1 |

3,0 |

|||

|

92 |

102 |

14 |

87,3 |

4,5 |

|||

|

Тяжёлая серия |

|||||||

|

Z |

d |

D |

b |

d1 |

f |

r |

|

|

10 |

16 |

20 |

2,5 |

14,1 |

0,3 |

0,2 |

|

|

18 |

23 |

3,0 |

15,6 |

||||

|

21 |

26 |

3,0 |

18,5 |

||||

|

23 |

29 |

4,0 |

20,3 |

||||

|

10 |

26 |

32 |

4,0 |

23,0 |

0,4 |

0,3 |

|

|

28 |

35 |

4,0 |

25,4 |

||||

|

32 |

40 |

5,0 |

28,0 |

||||

|

36 |

45 |

5,0 |

31,3 |

||||

|

42 |

52 |

6,0 |

36,9 |

||||

|

10 |

46 |

56 |

7,0 |

40,9 |

0,5 |

0,5 |

|

|

16 |

52 |

60 |

5,0 |

47,0 |

|||

|

56 |

65 |

5,0 |

50,6 |

||||

|

62 |

72 |

6,0 |

56,1 |

||||

|

72 |

82 |

7,0 |

65,9 |

||||

|

20 |

82 |

92 |

6,0 |

75,6 |

|||

|

92 |

102 |

7,0 |

85,5 |

Для

высоконагруженных передач назначают

эвольвентные шлицы (табл.11.14).

|

Таблица 11.14 Эвольвентные |

||||||||

|

|

||||||||

|

D |

Модуль, |

D |

Модуль, |

|||||

|

0,8 |

1,25 |

2 |

3 |

2 |

3 |

5 |

||

|

Число |

Число |

|||||||

|

10 |

11 |

60 |

28 |

18 |

||||

|

12 |

13 |

65 |

31 |

20 |

||||

|

15 |

17 |

70 |

34 |

22 |

||||

|

17 |

20 |

12 |

75 |

36 |

24 |

|||

|

20 |

23 |

14 |

80 |

38 |

25 |

|||

|

25 |

30 |

18 |

85 |

27 |

15 |

|||

|

30 |

36 |

20 |

90 |

28 |

16 |

|||

|

35 |

26 |

16 |

95 |

30 |

17 |

|||

|

40 |

30 |

18 |

100 |

32 |

18 |

|||

|

45 |

34 |

21 |

||||||

|

50 |

38 |

24 |

||||||

|

55 |

26 |

17 |

Для

эвольвентных шлицов рабочая высота

принимается равной модулю профиля, за

dср

принимают делительный диаметр.

Допускаемые

напряжения []см

назначают

на основе опыта эксплуатации подобных

конструкций: при спокойной нагрузке –

100 МПа, при подвижном соединении – 40

МПа, при переменной нагрузке – 20…30

МПа.

Термообработка

увеличивает допускаемые напряжения на

40…50 %.

Условные

обозначения прямобочного шлицевого

соединения составляют из обозначения

поверхности центрирования D,

d

или b,

числа шлицов Z,

номинальных размеров d

×

D

(а также обозначения полей допусков по

центрирующему диаметру и по боковым

сторонам зубьев). Например, D

8 ×

36 H7/g6

×

40

означает

восьмишлицевое соединение с центрированием

по наружному диаметру с размерами d

=

36 и D

=

40 мм

и посадкой по центрирующему диаметру

H7/g6.

Рассмотрим

выбор и расчёт шлицов на примере

хвостовика первичного вала осевого

редуктора ходовой тележки (рис. 11.11),

применяемой на моторной платформе МПД,

укладочном кране УКД-12,5

и погрузочном кране ПКД-25

[33].

На

входном хвостовике первичного вала

необходимо предусмотреть шлицы, на

которые будет насажен фланец, вращающийся

от тягового электродвигателя мощностью

N1

= 43 кВт с частотой

вращения n1

= 1500 об/мин.

Максимальный

вращающий момент от двигателя, нагружающий

шлицевое соединение равен

M1

= 30N1/(π

n1)

= 30 · 43000 / (3,14 · 500) = 273,88 ≈ 274 Нм.

|

|

|

Рис. 11.11. Осевой |

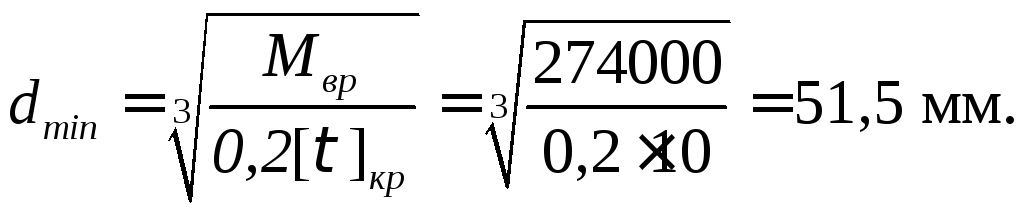

Минимальный

диаметр хвостовика вала

найдём, предполагая, что хвостовик

первичного вала, находясь снаружи от

опор вала, не нагружен изгибающим

моментом, задавая при этом минимальные

допускаемые касательные напряжения

Учитывая

тяжёлые условия работы транспортных

машин, примем из стандартного ряда

номинальный диаметр хвостовика с

запасом: 60 мм.

Принимаем

прямобочные шлицы.

На валу такого диаметра можно выполнить

шлицы средней серии (табл. 11.13) с внутренним

диаметром d

= 56 мм, наружным диаметром D

= 65 мм, средним диаметром dср

= 60,5 мм; рабочей

высотой h

= 9 мм; число

шлицов Z

= 8.

Минимальное

значение допускаемых напряжений

смятия принимаем для работы с переменными

нагрузками []см

= 20 МПа. Из

условия прочности на смятие находим

минимальную рабочую длину шлицевого

соединения

lmin

= 8 M1

/ (Z

· h

· []см

· dср)

= 8·247000/(8·9·20·60,5) = 25,51 мм. Конструкция

фланца позволяет выполнить шлицы рабочей

длиной до 50 мм.

Принимаем

l

=

50 мм.

Таким

образом, для соединения фланца с первичным

валом назначаем прямобочное шлицевое

соединение средней серии типа D

8 × 56

H7/g6

× 65

с рабочей

длиной 50 мм, с центрированием по наружному

диаметру и посадкой по центрирующему

диаметру H7/g6.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Для особо сильно нагруженных узлов с большим крутящим моментом, применяются эвольвентные шлицевые соединения. Они способны выдерживать динамические нагрузки и работать в условиях вибрации. Шлицы эвольвентные имеют поверхность соприкосновения значительно больше, чем в прямозубом зацеплении.

Широкое основание не позволяет сломать и смять эвольвентный зуб. Недостатком является сложное изготовление соединительного профиля, особенно по отверстию. Часто эвольвентные шлицы применяются на полых валах. Сочетание большой мощности и малого веса.

Характеристика соединения

Шлицевые эвольвентные соединения на практике доказали свою надежность и прочность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит только при очень больших перегрузках, поскольку по эвольвенте площадь контакта – рабочая, больше, чем у других видов шлицов.

В отличие от прямых шлицов, которые рассчитываются на смятие и проверяются на срез, эвольвентный профиль имеет большую площадь контакта, и расчет на прочность производится на срез, затем делается проверка на смятие. Чаще всего основным параметром выбора типа соединений эвольвентных является наименьший в сечении размер вала. Именно он испытывает наибольшие нагрузки. Крутящий момент, динамические удары, вибрация, которые он способен выдержать, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала совпадает с изображением зубчатой шестерни того же радиуса и модуля. Нарезка производится на одном оборудовании червячными фрезами. В отличие от прямобочных шлицев, когда для каждого диаметра вала необходимо подбирать свой инструмент, эвольвентные зубья выполняются одной фрезой с соответствующим модулем.

В обозначении шлицевого эвольвентного соединения свои отдельные маркировки имеют обе сопрягаемые детали:

- втулка – D×m×9H;

- вал – D×m×9g.

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной поверхности зуба, реже по наибольшему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба на практике не осуществляется. Обозначение свое имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D×m×9H/9g ГОСТ 6033-80;

- наружному диаметру – D×H7/g6 ГОСТ 6033-80;

- внутреннему –iD×m×H7/g6 ГОСТ 6033-80.

Где:

D – наружный диаметр, который имеют эвольвентные валы до нарезки зуба;

m – модуль зуба;

i – обозначает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими цифрами – класс точности обработки.

Можно встретить таблицу размеров на шлицы эвольвентные с din параметрами. Это означает, что соединение сделано по нормативам немецкого института стандартизации. Они частично соответствуют международному стандарту ISO, имеют переводные таблицы.

Кроме неподвижных соединений, изготавливаются скользящие. В них втулка перемещается вдоль вала, и входит в зацепление с различными колесами в коробке передач. Для этого с торца по эвольвенте делается срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В неподвижных соединениях только снимаются острые углы, и втулка запрессовывается на вал.

Центрирование и посадки

Если шлицевое эвольвентное соединение центрируется по наружному радиусу, по формуле рассчитываются основные размеры:

d = m·z;

где d – диаметр делительной окружности;

m – модуль зуба выла и впадины втулки;

z – число зубьев.

Расчет номинальной делительной окружности для настройки инструмента рассчитывается по формуле:

s =е=0,5π m + 2х m tg α;

где:

s – номинальная делительная окружность на валу;

e – делительная окружность по впадине втулки;

x – смещение формы исходного контура;

ɑ – угол наклона эвольвенты зуба, для шлицевых соединений он равен 30°.

На эвольвентные шлицы рассчитывается размер смещения от исходного контура:

xm = 0,5 [D–m( z+1,1 )]

И номинальный размер по впадинам втулки равен максимальному диаметру при центрировании по нему:

Df = D.

При центрировании по боковым поверхностям зубьев:

da = D — 0,2m

где:

da – номинальный диаметр вала, вершин зубьев;

D – наружный размер впадины втулки;

M – модуль зуба.

Допуск на нецентрированные размеры зависит от типа термической и поверхностной обработки и определяется по таблице предельных отклонений, которая имеется в ОСТ 1 00086-73

На сборочном чертеже они указываются формулами, например узел прибора и деталями в соединении: вала с диаметром делительной окружности 4 мм и модулем зуба 0,5.

При центрировании по наружному диаметру –

При центрировании по боковой поверхности эвольвентного соединения –

Где – 8 число зубьев;

S4 – коэффициент, учитывающий исполнение по форме эвольвенты.

В технической сопроводительной документации указываются характеристики на шлицы:

Эв 4×0,5×8 S4d8 по ОСТ 1 00086-73;

или Шлицы Эв 4×0,5×8 S4 по ОСТ 1 00086-73

На чертеже детали обозначение обозначение для вала:

Аналогичное значение для отверстия втулки:

Все обозначения приведены для соединения с наружным диаметром вала 6 мм.

Применение

Изготовление эвольвентных шлицев требует высокой точности. Нарезание зуба по втулке выполняется в основном протяжкой. Остальные способы дают меньшую точность и большую шероховатость поверхности. Часто производится ручная доводка по шаблону зачистка выступов.

Сложность обработки оправдывается применением шлицевых соединений с эвольвентным профилем в узлах с динамическими и переменными нагрузками. Например, в полых валах клетей прокатных станов, редукторах крупногабаритных строгальных и фрезерных станков, грузоподъемных механизмов, поднимающих вагонетки на доменные печи.

Кроме принятых стандартов на эвольвентные соединения по ГОСТ, имеются и другие исполнения деталей. Например в немецких станках встречается din параметры по стандартам, разработанным германским институтом стандартизации. На машинах, изготавливаемых на экспорт, встречается маркировка эвольвентных соединений с ссылкой на ISO – международный стандарт.

В обсуждениях автомобилистов часто можно услышать asa 24 48. Такую маркировку имеют эвольвентные шлицевые соединения на карданных валах. Встречаются они у переднеприводных фиатов, изготовленных по старым стандартам.

В настоящее время на передние карданы делается эвольвентный шлиц по ГОСТ 6033-80 или отраслевому стандарту ОСТ 1 00086-73. Старый стандарт актуален и сегодня. По нему работают многие машиностроительные и автомобилестроительные предприятия.

Скачать ОСТ 1 00086-73

Расчет соединений

Расчет прямобочных шлицев и таблица нормированных размеров заложена в ГОСТ 1139-80. Для эвольвентных шлицевых соединений применяется ГОСТ 6033-80. В нем предусмотрена посадка по наружному диаметру и боковой поверхности.

Скачать ГОСТ 6033-80

Скачать ГОСТ 1139-80

Центрирование по внутреннему радиусу эвольвентных соединений используется только для теоретических расчетов. Практическое изготовление таких эвольвентных соединений очень сложное, требует специальной доводки шлифовкой до нужных размеров и форм зуба.

Посадка при центрировании по наружному диаметру:

Df = da;

Где:

Df – размер по вершине зуба;

da –размер наибольший по втулке.

Для использования в качестве центрирующей боковой эвольвентной поверхности:

s = е.

Перед тем как определить модуль, рассчитывается номинальный диаметр вала и выбирается ближайший нормализованный. Затем проводится проверочный расчет, подтверждающий правильность выбора эвольвентного соединения.

В таблице нормализованных эвольвентных валов имеются 2 вида цифр. Жирным шрифтом или цветом выделяются предпочтительные значения модуля для различных диаметров. Например, не рекомендуется к исполнение минимальный модуль для данного диаметра и максимальный по значению. Сами значения диаметров также расположены в 2 ряда. Размеры из первого предпочтительнее. Они широко применяются, проще в обработке, имеется набор стандартного инструмента, используемого для нарезки зубьев. Детали из первого ряда обеспечиваются стандартизированными кольцами, крепежом и другими деталями для сборки узла.

Расчет на сечение эвольвентного соединения, определение радиуса вала, делается по наименьшему диаметру на крутящий момент, прочность на изгиб и динамические нагрузки. Расчет номинального диаметра соединения производится по формуле:

Dа = D — 2m

Где D – наружный диаметр;

Dɑ – номинальный диаметр;

m – модуль зуба.

При центрировании эвольвентного соединения – боковой поверхности

da = D

с учетом зазоров

da = D — 0,2m.

Угол профиля зуба зацепления эвольвентного соединения по ГОСТ 30°, в случае выполнения по Отраслевому Стандарту допускается наклон эвольвенты 20°. Такое зацепление встречается в старом оборудовании отдельных предприятий, работающих по отраслевым стандартам тяжелого машиностроения.

При проведении расчетов на прочность зуба по сечению, построение эвольвенты и расчет нагрузок на шлицы осуществляется по методике для прямозубых зацеплений. Вводится корректирующий коэффициент, поскольку рабочая площадь больше. Одновременно и постоянно взаимодействуют под нагрузкой все зубья. Погрешность исполнения при обработке не может обеспечить одинаковое соединение практически всех боковых поверхностей. Вводится расчетный коэффициент 0,75 при центрировании по боковой поверхности с точностью исполнения по 9 и 8 квалитетах.