Максимально

допустимое замедление

(4.17)

Время торможения.

(4.18)

Тормозной

момент

находят

из уравнения моментов при торможении:

Мт+Мтсо=Мтин

(4.19)

откуда

Мт = Мтин

— Мтсо,

где

Мтсо

— — момент

сопротивления передвижению тележки с

грузом.

Мтсо

= М`с

η0,

где

М`с

– приведенный момент сопротивления

(см. формулу 4.2);

η0

– КПД

передачи, η0

= 0,85 ÷ 0,9

(см. формулу 4.6)

Мтин

– инерционный момент при торможении:

где

tт

– время

торможения, с.

По значению

тормозного момента Мт

и

ПВ% подбирают

тормоз типа ТКП.

4.6. Исходные данные для выполнения работы

|

№ варианта |

Вес груза кН |

Скорость передвижения |

Режим работы крана |

|

1 |

100 |

20 |

л |

|

2 |

700 |

50 |

т |

|

3 |

200 |

25 |

л |

|

4 |

600 |

45 |

т |

|

5 |

500 |

40 |

с |

|

6 |

400 |

35 |

с |

|

7 |

800 |

55 |

т |

|

8 |

300 |

30 |

с |

|

9 |

900 |

60 |

т |

|

10 |

150 |

20 |

с |

|

11 |

750 |

50 |

л |

|

12 |

250 |

25 |

т |

|

13 |

650 |

45 |

с |

|

14 |

550 |

40 |

л |

|

15 |

450 |

35 |

т |

|

16 |

850 |

55 |

с |

|

17 |

350 |

30 |

т |

|

18 |

950 |

60 |

с |

|

19 |

175 |

20 |

т |

|

20 |

775 |

50 |

с |

|

21 |

275 |

25 |

с |

|

22 |

675 |

45 |

л |

|

23 |

579 |

40 |

т |

|

24 |

475 |

35 |

л |

|

25 |

875 |

55 |

л |

|

26 |

375 |

30 |

л |

|

27 |

975 |

60 |

л |

|

28 |

1000 |

65 |

с |

|

29 |

90 |

20 |

т |

|

30 |

80 |

20 |

т |

Тема 5. Расчет механизмов поворота гпм (3 ч)

Общий расчет

механизма поворота.

Он заключается в определении нагрузок

на опоры поворотной части крана, в

определении сопротивлений вращению,

выборе двигателя, редуктора, муфт,

тормоза и расчете конечного звена

передачи — зубчатой, цевочной или

канатной.

Момент сопротивления

вращению поворотной части крана на валу

двигателя в период пуска (разгона)

(5.1)

где

Тин

— момент сопротивления от сил инерции

при пуске;

Тукл

— момент

статического сопротивления от веса

крана и груза относительно оси вращения

крана при нахождении крана на уклоне;

Тв

— момент

статического сопротивления от ветровой

нагрузки относительно оси вращения

крана;

Ттр

— момент статического сопротивления

от сил трения относительно оси вращения

крана;

u

и η —

передаточное отношение и к.п.д. механизма

между осью поворота и валом двигателя.

Наибольший момент

сопротивления (Нм) вращению от веса

поворотной части крана и груза при

нахождении крана на уклоне

(5.2)

где

тпов

— масса поворотной части крана, кг: тпов

= тцл

+ тпв

+ тб

+ тс

(соответственно

масса поворотной платформы, противовеса

с противовесной стрелой, башни, стрелы);

lпов

— расстояние от оси вращения крана до

центра тяжести поворотной части крана,

м;

lпл,

lпd,

lб

и lс

— соответственно расстояния от оси

вращения крана до центра тяжести

соответственно платформы, противовеса,

башни и стрелы, м;

Q

— масса груза при номинальной

грузоподъемности, кг;

R

— вылет крана, м;

α — угол наклона

пути крана.

Наибольший

момент сопротивления (Нм) вращению

поворотной части крана от ветровой

нагрузки относительно оси вращения

крана

(5.3)

где

rв

— расстояние от оси вращения до

центра тяжести площади наветренной

поверхности крана, м.

Момент сопротивления

(Нм) вращению поворотной части крана

от сил трения относительно оси вращения

крана

где

Fi —

опорные нагрузки (см. ниже), Н;

fi

— коэффициенты трения;

r

i — радиусы

действия сил трения опор поворотной

части крана, м.

Статическая

мощность (кВт) двигателя привода механизма

поворота крана

(5.4)

где

Тс

— момент статических сопротивлений

вращению поворотной части крана

относительно оси вращения крана, Нм;

nпов

— частота вращения поворотной части

крана, мин-1;

η — КПД привода

механизма поворота.

Двигатель

предварительно выбирают по статической

мощности Рс, принимая при этом из каталога

ближайший больший по мощности. После

определения необходимого пускового

момента механизма поворота определяют

по этому моменту необходимую мощность

двигателя при пуске Рпуск.

Необходимая номинальная мощность

двигателя может быть определена из

условия Рдв

≥ k Рпуск,

где k — коэффициент, учитывающий

допустимую перегрузку двигателя в

период пуска (k = = 0,35…0,5). Затем двигатель

проверяется согласно указаниям параграфа

1.7 [1 ].

Момент

сопротивления

(Нм)

при

торможении (тормозной момент) механизма

поворота крана на валу тормоза при

неблагоприятном сочетании нагрузок

(5.5)

где

момент сил

инерции на

валу двигателя

при торможении;

сопротивлений повороту вращающейся

части крана на валу тормоза при торможении;

Предохранительная

фрикционная муфта привода механизма

поворота крана рассчитывается на

момент

Где

— момент, передаваемый двигателем

предохранительной фрикционной муфте

в период пуска механизма поворота.

Опорно-поворотное

устройство кранов с расположением опор

в вертикальной плоскости (рис. 5.1).

Нагрузки:

на опоры А

и С:

(5.6)

Рисунок 5.1.

Расчетные

схемы кранов:

а —с поворотной

колонной; б

—с неподвижной

колонной

на опору B:

(5.7)

где

Q

— масса груза, кг;

тс

— масса стрелы

(поворотной части крана без противовеса

и противовесиой стрелы), кг;

тпв

— масса

противовеса и противовесиой стрелы,

кг;

lс

и lпв

— расстояния от оси вращения крана до

центра тяжести соответственно стрелы

и противовеса, м.

Массу противовеса

для крана с постоянным вылетом стрелы

можно принять

где

φ =

kг/(kг+1);

kг

— коэффициент

использования крана по грузоподъемности

(см. табл. 1.7 [1]).

Момент сопротивления

(Нм) вращению от сил трения в этих опорах

относительно оси вращения крана

(5.8)

где

dА,

dB,

dC,

— диаметры

цапф опор;

fА,

fB,

fdC

— коэффициенты трения в соответствующих

опорах.

Если в опоре

применяются опорные колеса (опора А,

рис. 5.1 и 5.2), момент сопротивления вращению

(Нм) относительно оси колонны в такой

опоре при двух опорных колесах

где

FА

— опорная нагрузка, Н [см. (5.6)];

β — угол между

опорными колесами;

DA

— диаметр

круга катания в опоре, м;

Dк

— диаметр колеса, м;

μ

— коэффициент

трения качения ролика по кругу катания

(по колонне): μ = 0,0003…0,0007 м;

dк,

— диаметр оси колеса;

f

– приведенный коэффициент трения в

подшипниках колеса.

В этой формуле

знак плюс перед цифрой 1 при неподвижной

колонне (внешняя опора), знак минус —

при вращающейся колонне (внутренняя

опора).

Опорные колеса

рассчитываются на контактную прочность.

При линейном

контакте колеса с плоской опорной

поверхностью катания (рельс с плоской

головкой) контактные напряжения (Па)

При точечном

контакте колеса с выпуклой опорной

поверхностью катания (рельс с

выпуклой.головкой)

где

kf

— коэффициент,

учитывающий влияние трения на работу

опорных колес. При режимах работы: легком

kf

= 1,0, среднем

— kf

= 1,04… 1,06,

тяжелом k

= 1,06…

1,1; — расчетная нагрузка на колесо, Н:

kн—коэффициент

неравномерности распределения нагрузки

по ширине рельса: для рельсов с плоской

головкой kн

= 2, с выпуклой головкой — kн

= 1,1;

kд

— коэффициент динамичности, зависящий

от скорости передвижения колеса v.

При v

(м/с) менее

1; 1… 1,5; 1,5…3; более 3 kд

соответственно равен 1,0; 1,1; 1,2; 1,3;

F

— максимальная

нагрузка на колесо при номинальных

нагрузках на кран в рабочем состоянии,

Н;

Е —

приведенный модуль упругости материала

колеса и рельса. Па:

Е1

и Е2

— модуль

упругости

материала соответственно колеса

и рельса,

Па;

b

— рабочая

ширина головки рельса без учета

закруглений, м;

R

— радиус колеса, м;

k

— коэффициент,

зависящий от отношения R2/R

< 1;

R1

— больший

из радиусов колеса и скругления

(выпуклости)

головки

рельса, м;

R2

— меньший из радиусов колеса и скругления

головки

рельса, м:

|

Рисунок |

Рисунок а — |

Допускаемые

контактные напряжения [σН]

составляют

0,7…0,9 предела текучести материала колеса

25-107…32-107

Па.

Опорно-поворотные

устройства кранов с расположением опор

в горизонтальной плоскости (рис. 5.3).

Все действующие на опорно-поворотные

устройства силы можно свести к вертикальной

силе Fв,

приложенной

по оси опорно-поворотного устройства,

горизонтальной силе Fг,

приложенной

к опорным элементам по центру тяжести

тел качения и к моменту М,

определяемому

из условия

где

L

и h

— см. рис. 5.3.

Средняя нагрузка

(H)

на один опорный элемент в секторе с

углом β опорно-поворотного устройства:

а) каткового

(опорная реакция вертикальна)

б) шарикового или

роликового (опорная реакция наклонена

под углом у

к вертикали)

где

z‘

— число

опорных элементов в секторе с углом β;

Dcp

— диаметр опорного круга по средней

линии качения (диаметр беговой дорожки

тел качения), м;

β — центральный

угол между точками пересечения окружности

диаметром Dcp

с осями продольных (хребтовых) балок

рамы неповоротной части крана (см. рис.

5.3);

γ

— угол

наклона опорной реакции к вертикали.

Для опорно-поворотного

устройства шарикового, роликового и

многокаткового

где

z

— общее

количество опорных элементов в

опорно-поворотном устройстве (шариков,

роликов, катков).

Для опорно-поворотного

устройства с опорными колесами z‘

равно 2

или 4 (по два колеса на балансире).

Для опорно-поворотных

устройств с кольцами из хромистой или

марганцовистой стали, при твердости

рабочей поверхности 47…55 HRC,

со стандартными шариками или роликами

(диаметр ролика равен его длине) предельная

допустимая нагрузка (МН):

на шарик

на ролик

где

dm,

dp

— диаметр соответственно шарика и

ролика, м.

Момент сил трения

(Нм) в шариковых и роликовых опорно-поворотных

устройствах относительно оси вращения

может быть принят равным

Момент сил трения

(Нм) в опорно-поворотных устройствах

многокатковых и с опорными колесами

может быть принят равным

(5.11)

Примерная

последовательность расчета механизма

поворота:

-

определяются

опорные нагрузки по (5.6), (5.7), (5.9), (5.10); -

определяются

моменты сопротивления вращению от

уклона пути, ветровой нагрузки и сил

трения по (5.2), (5.3), (5.8), (5.11); -

определяется

статическая мощность двигателя по

(5.4) и выбирается двигатель; -

определяется

общее передаточное число привода u

= n/nпов

и составляется

кинематическая схема механизма; -

определяется

расчетная мощность редуктора по (1.101)

или (1.102) [1]; -

определяются

расчетные моменты соединительных муфт

по (1.33) и (1.103) [1] и выбираются муфты (табл.

Ш.5.1…111.5.9 [1]); -

определяется

время пуска (торможения) по (1.76) [1] и

проверяется соответствие его данным

табл. 1.21 [1]; -

определяется

момент сопротивления вращению поворотной

части крана на валу двигателя при пуске

по (5.1); -

определяется

необходимая мощность двигателя при

пуске согласно (5.4) при Тс

= Тиуск

и

производится его проверка согласно

пояснениям к формуле (5.4);

-

проверяется

двигатель на нагрев (см. параграф 1.7

[1]); -

определяется

момент сопротивления на валу тормоза

при торможении по (5.5) и выбирается

тормоз по табл. Ш.5.П.. Ш.5.14 [1]; -

производится

расчет на прочность отдельных элементов

механизма (опорных колес,

предохранительной фрикционной муфты

и до.).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

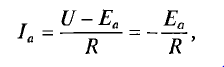

Ответственным моментом при эксплуатации двигателей постоянного тока является их пуск. При включении двигателя в сеть в начальный момент ток в цепи якоря ограничивается лишь электрическим сопротивлением цепи якоря, так как в неподвижном якоре ЭДС не индуцируется. Поэтому начальный пусковой ток при непосредственном включении двигателя в сеть может достигать опасных значений, способных нарушить работу щеточно- коллекторного узла и вызвать «круговой огонь» на коллекторе. Кроме того, такой ток создаст чрезмерно большой пусковой момент, оказывающий на вращающиеся части электропривода ударное воздействие, способное вызвать их механическое разрушение. Эффективным средством ограничения пускового тока в двигателях постоянного тока является применение пусковых реостатов. Существует два метода расчета пусковых реостатов: графический и аналитический.

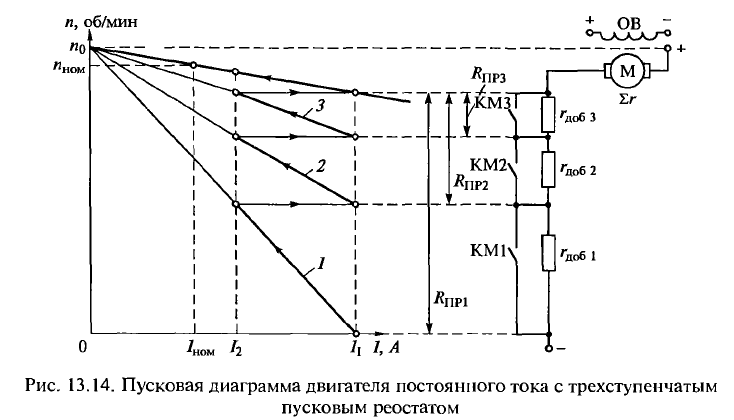

Графический метод расчета пусковых реостатов

В основе графического метода лежит пусковая диаграмма двигателя. Пусковая диаграмма, представленная на рис. 13.14, совмещена с трехступенчатым пусковым реостатом; K1, К2 и КЗ являются контактами силовых контакторов, посредством которых осуществляется переключение ступеней реостата, а rдоб1, rдоб2 и rдоб3 — резисторы ступеней пускового реостата. Механические характеристики 1, 2, 3 соответствуют ступеням пускового реостата RПР1, RПР2 и RПР3. Значения начального пускового тока I1 и тока переключений реостатов I2 обычно принимают

I1 = (1,5…2,5)Iaном

I2 = (1,0…1,3)Iaном

при этом ток переключений I2 должен быть не меньше тока нагрузки, соответствующего статическому моменту сопротивления нагрузки МС, на вал двигателя. Для двигателей специального назначения, с тяжелыми условиями работы, например двигателей краново-металлургических серий, указанные значения токов могут быть увеличены.

Аналитический метод расчета пусковых реостатов

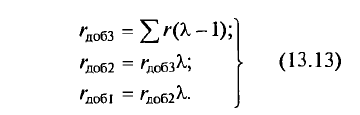

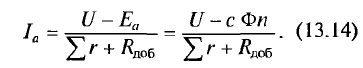

При аналитическом методе расчет сопротивлений резисторов пускового реостата ведут по формулам:

В этих выражениях λ = I1/I2 представляет собой отношение начального пускового тока I1 к току переключений I2. При работе двигателя от регулируемого преобразователя напряжения необходимость в пусковом реостате отпадает, так как пуск двигателя можно начинать с любого пониженного значения напряжения на обмотке якоря в соответствии с допустимым значением начального пускового тока.

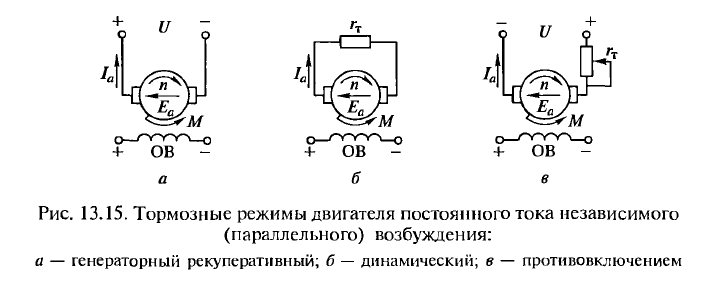

Тормозные режимы двигателей постоянного тока независимого возбуждения дпт нв

Помимо основного (двигательного) режима работы в двигателях постоянного тока независимого (параллельного) возбуждения возможны тормозные режимы.

Генераторное рекуперативное торможение

Этот режим наступает, когда частота вращения якоря превышает частоту вращения холостого хода n0.

В этих условиях ЭДС машины Еа = сеФn0 превышает напряжение питающей сети (Еа > Uном), при этом ток якоря, а следовательно, и электромагнитный момент меняют свое направление на противоположное. В итоге машина постоянного тока переходит в генераторный режим и вырабатываемую при этом электроэнергию отдает в сеть. Электромагнитный момент двигателя становится тормозящим и противодействует внешнему вращающему моменту, создаваемому силами инерции вращающего с прежней скоростью якоря (рис. 13.15, а). Этот процесс торможения будет продолжаться до тех пор, пока частота вращения якоря, уменьшаясь, не достигнет значения n0.

Таким образом, для перехода двигателя в режим генераторного рекуперативного торможения не требуется изменений в схеме включения двигателя.

Генераторное рекуперативное торможение — наиболее экономичный вид торможения, так как он сопровождается возвратом энергии в сеть. Применение этого способа торможения является эффективным энергосберегающим средством в электроприводе Он целесообразен в электротранспортных средствах, работа которых связана с частыми остановками и движением под уклон. В этом случае кинетическая энергия движения транспортного средства (трамвай, троллейбус, электропоезд) преобразуется в электрическую энергию и возвращается в сеть.

Возможен способ перевода двигателя в режим генераторного рекуперативного торможения и при установившейся частоте вращения якоря. Для этого необходимо увеличить в двигателе магнитный поток возбуждения, т.е. ток в обмотке возбуждения.

Из выражения ЭДС якоря Еа = сеФn следует, что с ростом магнитного потока возбуждения Ф при неизменной частоте вращения n ЭДС якоря Еа увеличивается, что ведет к уменьшению тока в цепи якоря:

При ЭДС Еа = U ток якоря Ia = 0, а частота вращения якоря достигает значения n = n0. При дальнейшем увеличении потока возбуждения Ф, а следовательно, возрастании ЭДС якоря Еа пограничная частота вращения снижается (см. 13.12, б), а частота вращения якоря, оставаясь практически неизменной за счет сил инерции вращающихся частей электропривода, начинает превышать пограничную частоту n0. При этом ЭДС якоря превышает напряжение сети и двигатель переходит в режим генераторного рекуперативного торможения.

Динамическое торможение.

Необходимость в таком торможении возникает в том случае, когда после отключения двигателя от сети его якорь под действием кинетической энергии движущихся масс электропривода продолжает вращаться. Если при этом обмотку якоря, отключив от сети, замкнуть на резистор rт, то двигатель перейдет в генераторный режим (обмотка возбуждения должна оставаться включенной в сеть). Вырабатываемая при этом электроэнергия не возвращается в сеть, как это происходит при рекуперативном торможении, а преобразуется в теплоту, которая выделяется в сопротивлении

В режиме динамического торможения ЭДС якоря не меняет своего направления, но поскольку якорь отключен от сети (U = 0), то ток якоря изменит направление, так как будет создаваться ЭДС Еа

т.е. станет отрицательным. В результате электромагнитный момент также

изменит направление и станет тормозящим (рис. 13.15, б). Процесс торможения продолжается до полной остановки якоря (n = 0).

Торможение противовключением.

Допустим, что двигатель работает в основном (двигательном) режиме с номинальной нагрузкой. При отключении двигатели от сети вращающий

момент М = 0, но якорь двигателя за счет кинетической энергии вращающихся масс электропривода некоторое время будет продолжать вращение, т.е. произойдет выбег двигателя.

Чтобы уменьшить время выбега двигателя, применяют торможение противовключением. С этой целью изменяют полярность напряжения на клеммах обмотки якоря (полярность клемм обмотки возбуждения должна остаться прежней) и напряжение питания обмотки якоря становится отрицательным (- U). Но якорь двигателя под действием кинетической энергии вращающихся масс электропривода сохраняет прежнее (положительное) направление вращения, и так как направление магнитного потока не изменилось, то ЭДС якоря Еа также не меняет своего направления и действует согласно напряжению (-U), при этом ток якоря создается суммой напряжения сети U и ЭДС якоря Еа

(рис. 13.15, в):

где rт, — сопротивление резистора в цепи якоря двигателя.

В этих условиях электромагнитный момент станет отрицательным.

Под действием тормозящего момента — Mт, частота вращения якоря уменьшается, достигнув нулевого значения.Если в этот момент цепь якоря не отключить от сети, то произойдет реверсирование двигателя и его якорь под действием момента, который прежде был тормозным, начнет вращение в противоположную сторону. При этом двигатель перейдет в двигательный (основной) режим с отрицательными значениями частоты вращения и вращающего момента. Во избежание нежелательного реверсирования операцию торможения противовключением автоматизируют, чтобы при нулевом значении частоты вращения цепь якоря отключалась от сети.

4.3 Тормозные режимы асинхронных двигателей

Асинхронный двигатель может работать в следующих тормозных режимах:

1) генераторное торможение с отдачей энергии в сеть;

2) торможение противовключением;

3) динамическое торможение.

Все перечисленные способы применимы принципиально как к двигателю с фазным ротором, так и короткозамкнутым ротором.

4.3.1 Генераторное торможение с отдачей энергии в сеть

Как все электрические машины, асинхронная машина, обратима. Если к валу асинхронной машины приложен тормозной статический момент, то она, преодолевая внешний момент, работает как двигатель и потребляет мощность из сети. Если внешний статический момент на валу двигателя отсутствует, то двигатель, подключенный к сети, будет вращаться со скоростью, близкой к синхронной. При этом из сети потребляется энергия, необходимая для покрытия потерь. Если же с помощью первичного двигателя вращать ротор с синхронной скоростью, то есть будет покрывать только потери статора, а потери ротора (механические и в стали) будут покрываться первичным двигателем.

Рассмотрим работу двигателя при скорости выше синхронной. В этом случае ротор будет вращаться со скоростью большей, чем скорость магнитного поля. Это приводит к изменению направления пересечения обмоток ротора магнитными силовыми линиями поля статора (в двигательном режиме ротор отставал от поля статора). Следовательно, изменится направление ЭДС, наводимой в статоре, и направление статорного тока, т.е. теперь энергия будет отдаваться в сеть.

Указанное явление можно объяснить векторной диаграммой АД в генераторном режиме, представленной на рис. 4.10. При переходе в генераторный режим ЭДС ротора меняет свой знак Е2=Е2·S, т.к. приведенный ток ротора в этом случае

Рекомендуемые материалы

т.е.

В генераторном режиме S<0. При этом

Двигатель переходит в генераторный режим. Электромагнитный момент также меняет свой знак и он становится тормозным. Следовательно, двигатель работает уже генератором параллельно с сетью, и отдает электрическую энергию, потребляя при этом реактивную мощность для возбуждения. Следует заметить, что асинхронная машина как в двигательном, так и в генераторном режиме потребляет реактивную энергию из сети, т.е. генераторный режим возможен только при наличии сети, которая способна снабжать асинхронный генератор реактивной мощностью, необходимой для создания магнитного поля.

Часто характеристики, соответствующие генераторному скольжению, будут располагаться во втором квадрате (II). Поэтому данному режиму будут соответствовать значения скольжения от “0” до “-

Торможение с рекуперацией энергии в сеть используется в подъемно транспортных устройствах при спуске тяжелых грузов. Под действием опускающегося груза асинхронная машина начинает вращаться со скоростью

Если на валу механизма имеется реактивный, статический момент, то торможение с рекуперацией энергии в сеть возможно только в случае использование асинхронного двигателя с переключением числа пар полюсов.

Предположим, что обмотки статора включены таким образом, что они обеспечивают меньшее число пар полюсов, т.е. двигатель работает в точка А, на высшей скорости

Если обмотки переключить на меньшее число пар полюсов p2, то двигатель перейдёт работать в точку В на характеристику 2, проходящую через точку

Скорость вращения двигателя при переключении окажется больше синхронной скорости, соответствующей новому числу полюсов, т.е.

Машина перейдет в режим генератора. На рис. 4.10 область с отдачей энергии в сеть соответствует участку ВСД механической характеристики.

Этот процесс применяется (имеет место) например в приводах металлорежущих станков при переключении скоростей двигателя.

4.4.2 Торможение противовключением асинхронного двигателя

Значительно большее применение на практике имеет торможение противовключением.

· Торможение противовключением посредством включения значительного по величине сопротивления в цепь ротора.

Режим противовключения можно получить в том случае, если обмотка статора будет включена для одного направления вращения, а ротор под действием внешнего момента или по инерции будет вращаться в противоположном направлении. Этот режим может иметь место в подъемно – транспортных установках при спуске груза, когда статор двигается включен для работы на подъем, а ротор под действием момента от груза вращается в противоположном направлении.

Недостатком данных характеристик является их большая крутизна, трудность получения малых скоростей опускания груза, и возможность значительного колебания скорости спуска при незначительном изменении веса груза. Несмотря на это данный вид торможения применяется широко.

· Торможение противовключением изменением порядка чередования фаз статора АД

Наиболее часто режим противовключения применяется для быстрой остановки двигателя. Для перехода из двигательного режима в режим противовключения необходимо переключить две фазы статора. Вращающееся поле статора при этом изменит направление вращения, а ротор по инерции будет вращаться в прежнем направлении. Машина перейдет в режим противовключения.

При этом ток и момент изменяют свой знак. Момент станет тормозным и двигатель быстро остановится. Механическая характеристика такого режима противовключения показа на рис. 4.12. Режим противовключения соответствует участку ВС механической характеристики.

При реактивном статическом моменте Мс установившийся режим наступит в точке D (ω=ω2).

При активном статическом моменте Мс, который не изменяет своего знака, скорость АД превысит ω=-ω0 и достигнет значения ω=ω3.

В режиме противовключения ротор и поле статора вращаются в противоположном направлениях, поэтому скорость пересечения обмотки ротора полем статора определяется суммой скоростей ротора и поля статора. Скольжение двигателя в точке В будет:

т.к.

Это приводит к разному увеличению ЭДС,

Несмотря на повышенные потери в двигателе в этом режиме, в двигателе развивается повышенный тормозной, что обеспечивает торможение АД. Поэтому торможение противовключением очень широко применяется в электроприводе.

4.3.3 Динамическое торможение асинхронных двигателей

Динамическое торможение асинхронного двигателя осуществляется обычно отключением статора двигателя от сети переменного тока и включением его на сеть постоянного тока. Для перехода из двигательного режима в режим динамического торможения контактор КМ1 отключает статор от сети переменного тока, а контактор КМ2 присоединяет обмотку статора к сети постоянного тока. Для ограничения тока и получение различных тормозных характеристик в цепь ротора включено внешнее сопротивление R2д.

В этих условиях асинхронный двигатель представляет собой синхронный генератор с неявно выраженными полюсами, работающий при переменной частоте.

При динамическом торможении, также и как в двигательном режиме обмотки ротора пересекаются магнитным потоком статора.

Поэтому процессы в машине для этих режимов аналогичные. А, следовательно, и механические характеристики двигателя при динамическом торможении будут аналогичны механическим характеристикам при двигательном режиме работы (это же можно доказать аналитически). Все характеристики проходят через начало координат, так как при скорости, равной нулю, тормозной момент в этом режиме также равен нулю.

Скольжение при динамическом торможении определяется как отношение скорости вращения ротора к синхронной скорости:

Это определение скольжения полностью соответствующему общему определению скольжения асинхронной машины. Действительно, под скольжением асинхронной машины в любом режиме работы понимают отношение скорости вращения ротора относительно поля статора

В режиме динамического торможения поле неподвижно в пространстве, и поэтому скорость вращения ротора относительно поля статора будет равна скорости вращения ротора.

Величина критического момента пропорциональна квадрату приложенного к статору напряжения и возрастает с ростом напряжения (если пренебречь насыщением): критическое скольжение зависит от сопротивления, включенного в ротор. Оно увеличивается пропорционально этому сопротивлению.

Следует иметь в виду, что в схеме динамического торможения токи Iдт протекают (при соединении обмоток в звезду не по трём, а по двум фазным обмоткам) Для расчёта характеристик нужно заменить реальный ток Iдт эквивалентным током Iэкв, который протекая по трём фазам, вызывает ту же намагничивающую силу, что и ток Iдт. Например, для схемы рис. 4.15,а Iэкв=0.816·Iдт, и для схемы (рис. 4.15, б) Iэкв=0.472Iдт.

С учетом этих особенностей можно записать следующие выражения для тока

Ток намагничивания

где Мдтк = критический момент при динамическом торможении

Sотк — критическое скольжение при динамическом торможении

Следует отметить, что критическое скольжении в режиме динамического торможения меньше критического скольжения в двигательном режиме, т.к.

Энергетика в режиме динамического торможения АД работает как синхронный генератор, нагруженный на сопротивление Rд. Вся механическая мощность, поступающая на вал двигателя при торможении преобразуется в электрическую и идёт на нагрев сопротивления роторной цепи.

Механические характеристики асинхронного двигателя в режиме динамического торможения при различных сопротивлениях в цепи ротора и различных значениях постоянного тока в статоре

Поэтому используют различные способы включения обмоток статора при питании их от источника постоянного тока (рис.4.15).

Наиболее простыми применяющимися на практике является первые две схемы.

Иногда используются динамическое торможение с самовозбуждением для двигателей с короткозамкнутым ротором. В этом случае к обмотке статора приключаются конденсаторы по схеме рис. 4.16.

Машина работает самовозбужденным асинхронным генератором. Толчок для самовозбуждения создает ЭДС, индуктируемая в обмотках как статора вращающимся ротором за счет остаточного намагничивания последнего.

ЭДС от остаточного намагничивания

Зависимость между напряжением и током конденсатора прямоугольника, а зависимость между потоком намагничивания и ЭДС генератора определится его кривой холостого хода. Поэтому процесс самовозбуждения будет протекать до тех пор, пока не наступит равновесие напряжения на зажимах конденсаторов и генератора (точка А).

Максимум тормозного момента при уменьшении емкости конденсатора перемещается в области более высоких скоростей.

Недостатки данного вида торможения:

1) возникновение тормозного момента только при

2) срыв моментов при скоростях, превышающих

3) необходимость большой емкости конденсаторов для обеспечения тормозного эффекта при пониженных скоростей.

Лекция «Синтез комбинационных устройств» также может быть Вам полезна.

Преимуществом. Конденсаторного напряжения является отсутствие необходимости во внешнем источнике электрической энергии.

Примечание. Несмотря на аналогию уравнения механической характеристики для режима динамического торможения и уравнений для других режимов, режим динамического торможения и характеризующие его кривые имеют значительное отличие от двигательного режима:

1) при двигательном режиме работы результирующий магнитный поток, созданный магнитодвижущими силами статора и ротора, вращается в пространстве с синхронной скоростью, при динамическом торможении магнитный поток неподвижен.

2) Ток статора в двигательном режиме изменяется в функции скольжения, а при динамическом торможении постоянный ток статора не меняется.

3) Результирующий магнитный поток в двигательном режиме остается примерно постоянным, а при динамическом торможении и малой скорости ротора магнитный поток увеличивается, т. к. при этом уменьшается размагничивающее действие реакции ротора.

В двигательном режиме все характеристики начинаются в точке, соответствующей синхронной скорости, а при динамическом торможении выходят из точки, соответствующей неподвижному ротору.

Основы динамики торможения автомобиля

Тормозной момент

Для интенсивного поглощения кинетической энергии движущегося автомобиля используют тормозные механизмы, которые создают на колесах искусственное сопротивление движению. При этом на ступицы колес автомобиля действуют тормозные моменты Мтор, а между колесом и дорогой возникают касательные реакции дороги (тормозные силы Ртор), направленные навстречу движения.

Величина тормозного момента Мтор, создаваемого тормозным механизмом, зависит от его конструкции, а также усилия (в механическом) или давления (гидравлическом или пневматическом) в тормозном приводе. Усилие и давление в приводе пропорциональны возникающему тормозному моменту и тормозным силам.

Тормозной момент может быть определен по формуле:

Мтор = υтР0,

где υт – коэффициент пропорциональности, изменяющийся в широких пределах и зависящий от многих факторов – температуры, наличия воды и т. д.);

Р0 – давление в тормозном приводе.

***

Тормозная сила

Сумма тормозных сил на заторможенных колесах обеспечивает сопротивление торможения. В отличие от естественных сопротивлений (сила сопротивления качению или скатывающая сила) сила торможения может регулироваться от нуля до максимального значения, соответствующего экстренному торможению.

Если тормозящее колесо не проскальзывает по поверхности дороги, то кинетическая энергия автомобиля переходит в работу трения тормозного механизма и частично в работу сил естественных сопротивлений. При интенсивном торможении колесо может быть заблокировано тормозным механизмом, тогда оно скользит по дороге юзом и работа трением имеет место между шиной и опорной поверхностью.

По мере увеличения интенсивности торможения растут затраты энергии на проскальзывание шин, вследствие чего увеличивается их износ. Особенно велик износ шин при блокировке колес на дорогах с твердым покрытием и при высоких скоростях скольжения.

Торможение с блокировкой колес нежелательно и по условиям безопасности движения, поскольку на заблокированном колесе тормозная сила значительно меньше, чем при торможении на грани блокировки. Кроме того, при скольжении по дороге автомобиль теряет управляемость и устойчивость.

Предельное значение тормозной силы определяется коэффициентом сцепления φx колес с дорогой:

Ртор max = φxRz.

Для всех колес двухосного автомобиля:

Ртор max = Ртор1 + Ртор2 = φx(Rz1 + Rz2) = φxG, (1)

где Ртор1 и Ртор2 – тормозные силы на колесах передней и задней оси автомобиля соответственно; G – вес автомобиля.

***

Уравнение движения автомобиля при торможении

Для вывода уравнения движения автомобиля при торможении спроецируем все силы, действующие на автомобиль при торможении (рис. 1) на плоскость дороги:

Ртор1 + Ртор2 + Рf1 + Рf2 + Рα + Рω + Ртд + Рг – Рj = Ртор + Рψ + Рω + Ртд + Рг – Рj = 0, (2)

где Рf – сила сопротивления качению;

Ртд – сила трения в двигателе, приведенная к колесам; зависит от рабочего объема двигателя, передаточного числа трансмиссии, радиуса колеса и КПД трансмиссии;

Рα – сила сопротивления подъему;

Рω – сила сопротивления воздуха;

Рj – сила инерции при поступательном движении;

Рг – сила гидравлического сопротивления в агрегатах трансмиссии, обусловленная вязкостью смазочного материала.

Для упрощения расчетов принимаем некоторые допущения, которые несуществленно повлияют на результаты.

При выключенном сцеплении или нейтральной передаче в коробке передач Ртд = 0.

Учитывая, что скорость автомобиля во время торможения падает, можно принять силу сопротивления воздуха Рω = 0.

Так как сила гидравлического сопротивления трансмиссии Рг мала по сравнению силой Ртор, ею тоже можно пренебречь, особенно при экстренном торможении.

Принятые допущения позволяют переписать уравнение (1) в упрощенном виде:

Ртор + Рψ – Рj = 0 или Ртор + Рψ = Рj.

Учитывая формулы (1) и (2), получим:

φxG + ψxG = mjзδвр,

где m – масса автомобиля; jз – замедление автомобиля.

Разделив обе части уравнения на силу тяжести автомобиля, получим:

φx + ψx = jзδвр/g,

где g – ускорение свободного падения.

***

Показатели тормозной динамичности

Показателями тормозной динамичности автомобиля являются: замедление jз, время торможения tтор и тормозной путь Sтор.

Замедление автомобиля

Роль различных сил при замедлении автомобиля в процессе торможения неодинакова. При небольших скоростях пренебрегают силой сопротивления воздуха, поскольку она незначительна.

С учетом этого уравнение замедления будет иметь вид:

jз = [(φx + ψ)/δвр]g. (3)

Так как коэффициент продольного сцепления колеса с опорной поверхностью φx обычно значительно больше коэффициента сопротивления дороги ψ, то при торможении автомобиля на грани блокировки, когда усилие прижатия тормозных колодок таково, что дальнейшее увеличение этого усилия приведет к блокировке колес, величиной ψ в уравнении (3) можно пренебречь.

Тогда получим:

jз = φxg/δвр.

При торможении с отключенным двигателем коэффициент вращающихся масс можно принять равным единице (δвр от 1,02 до 1,04), тогда получим:

jз = φxg.

Если при торможении автомобиля коэффициент сцепления φx колес с дорогой не меняется, то величина замедления остается постоянной, независимо от скорости движения.

Время торможения

Время tо торможения автомобиля до полной остановки складывается из отрезков времени:

tо = tр + tпр + tн + tуст,

где tр – время реакции водителя, в течение которого он принимает решение и переносит ногу на педаль тормоза, оно составляет 0,2…0,5 с;

tпр – время срабатывания привода тормозного механизма, т. е. в течение этого промежутка времени происходит перемещение деталей в приводе. Время срабатывания привода зависит от типа привода и его технического состояния: для гидропривода tпр = 0,005…0,07 с для дисковых тормозных механизмов и tпр = 0,15…1,2 с для барабанных тормозных механизмов; для систем с пневматическим приводом tпр = 0,2…0,4 с;

tн – время нарастания замедления. С момента соприкосновения деталей в тормозном механизме замедление увеличивается с нуля до того установившегося значения, которое обеспечивает сила, развиваемая в приводе тормозного механизма. Время нарастания замедления может меняться в пределах от 0,05 до 0,2 и зависит от типа автомобиля, состояния дороги, дорожной ситуации, квалификации и состояния водителя, состояния тормозной системы. Оно возрастает с увеличением веса автомобиля и уменьшением коэффициента сцепления колес с дорогой;

tуст – врем движения с установившимся замедлением или время торможения с максимальной интенсивностью соответствует тормозному пути. В этот период времени замедление автомобиля практически постоянно.

Считая, что нарастание замедления и снижение скорости осуществляются по линейному закону, а максимальная интенсивность торможения может быть получена только при полном использовании коэффициента сцепления φx, полное время торможения автомобиля можно определить по формуле:

tо = tсумм + v/(φxg),

где v – скорость движения автомобиля до начала торможения;

tсумм = tр + tпр + 0,5tн – время до начала установившегося замедления.

Тормозной путь

Величина тормозного пути зависит от характера замедления автомобиля.

Обозначив пути, проходимые автомобилем за время tр, tпр, tн и tуст соответственно Sр, Sпр, Sн и Sуст, можно записать, что полный остановочный путь Sо автомобиля от момента обнаружения препятствия до полной остановки может быть представлен в виде суммы:

Sо = Sр + Sпр + Sн + Sуст.

Первые три слагаемые представляют собой путь пройденный автомобилем за время tсумм. Он может быть представлен, как

Sсумм = vtсумм.

С учетом допущений, позволяющих пренебречь силами сопротивления воздуха и дороги можно вывести формулу полного остановочного пути автомобиля:

Sо = Sсумм + Sуст = vtсумм + 0,5v2/(φxg) = vtсумм + 0,5v2/jуст,

где jуст – максимальное замедление автомобиля, равное установившемуся замедлению. Значение jуст можно определить опытным путем, используя прибор для измерения замедления движущегося транспортного средства – деселерометр.

***

Дорожно-транспортная экспертиза

Какой момент называют тормозным моментом асинхронника

|

Асинхронные двигатели — теория — Понятие момента |

|||

|

Тормозной момент – момент, развиваемый асинхронной машиной, в режиме торможения. В литературе встречается термин синоним: тормозящий момент. В рамках теории асинхронных электродвигателей рассматривают 3 режима торможения: генераторное, динамическое и торможение противовключением. Под генераторным торможением понимают возникновение тормозного момента при условии превышении частоты вращения ротора над частотой магнитного поля. Подобное событие может произойти, например, в лебедке под действием опускаемого груза. При этом в случае возникновения ситуации с превышением частоты вращения над частотой магнитного поля происходит автоматическое переключение асинхронного двигателя в генераторный режим. Другие статьи про тормозной момент: Величина тормозного момента определяет время торможения асинхронного двигателя. Расчет этого параметра важен для подбора двигателей на станки, воздуходувки и другие устройства где важно обеспечить управляемое и предсказуемое торможение. Что еще почитать на нашем сайте про моменты: Обзор разновидности моментов асинхронной электрической машины.

|

Главное меню

Теория

Практика

Follow @I380Ru