Расчет нагрузки на болт

Маркировка головки болта обычно содержит следующие данные:

— клеймо завода изготовителя (JX, THE, L, WT, и т.п.);

— класс прочности;

— стрелка «против часовой стрелки» (если левая резьба).

Первая цифра обозначает номинальное временное сопротивление (предел прочности на разрыв): 1/100 Мпа (1/100 Н/мм2; ~1/10 кг/мм2). Пример: (класс прочности 9.8) 9*10=900 Мпа (900 Н/мм2; 91,71 кг/мм2).

Вторая цифра обозначает процентное отношение предела текучести к временному сопротивлению (пределу прочности на разрыв): 1/10%. Пример: (класс прочности 9.8) 9*8=720 Мпа (720 Н/мм2; 73,37 кг/мм2).

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки используют 1/2 или 1/3 от предела текучести, с двукратным или трёхкратным запасом прочности соответсвенно.

По действующей международной классификации к высокопрочным болтам относятся изделия, временное сопротивление которых больше или равно 800 Мпа (800 Н/мм2; 81,52 кг/мм2). Соответсвенно начиная с 8.8 для болтов и 8 для гаек.

Примеры текучести материала

Примером может послужить обычная кухонная вилка. Изогнув её в одном направлении, можно получить совершенно другой предмет, значит нарушилась ее текучесть, что привело к деформации. Материал при этом только деформировался, но не сломался, что свидетельствует о большой степени упругости стали. Вывод: максимальная прочность намного выше текучести.

Другое кухонное оборудование, например нож, сломается при попытках изменить его форму. Вывод: у ножа одинаковая сила текучести и прочности, такое изделие можно назвать хрупким, несмотря на то, что оно изготовлено из стали.

Аналогичным практическим примером может послужить вкручивание гайки: сам болт увеличивает длину только после определенного действия над ним. При неблагоприятном исходе эксперимента может состояться срыв резьбы на креплении.

Можно просмотреть тематический ролик, который покажет способ испытания болтов.

Процент удлинения — это среднестатистический показатель, который демонстрирует длину деформированной детали еще до начало поломки. Образно, можно называть такого рода болты гибкими, имея ввиду именно способность к удлинению.

Техническая терминология на этот счет довольно простая: относительное удлинение — это не что иное, как процент увеличения образца по сравнению с первоначальным размером.

Твердость материала

Твёрдость по Бринеллю – это характеристика, которая позволяет определить твёрдость материала.

Крепежи из нержавеющий стали тоже оснащены специальной маркировкой на верхушке крепления.

Вид стали А2 или А4 и предел прочности — 50, 70, 80, примеры: А2-70, А4-80. На крепления, которые имеют четко выраженную резьбу, наноситься цветная маркировка для A2 – зеленым цветом, для A4 – красным. Значение для предела текучести не указывается.

Например, значение 70 – самое стандартное и демонстрирует максимальную прочность крепежа из нержавеющей стали.

Максимальная текучесть для нержавеющих метизов, часто лишь справочное значение.

Текучесть в данном случае будет составлять 250 Н/мм2 для A2-70 и около 300 Н/мм2 для A4-80.

Приблизительное увеличение при этом будет не больше чем 40%. Иными словами, данный вид стали отменно меняет форму перед тем, как произойдёт непоправимая деформация.

Старые отечественные методы измерения по ГОСТ-у не позволяли уделить должное внимание максимально допустимым нагрузкам на болты, поэтому выпускаемые метизы были значительно ниже по качеству относительно современных.

Пример, чтобы максимально точно рассчитать нагрузку на материал, используя классификацию прочности:

Крепление М12 с прочностью 8.8 размером d2 = 10,7мм и максимально продолжительностью сечения 89,87мм2. В этом случае максимально допустимая степень нагрузки будет: (8*8*10)*89,87 ;0) = 57520 Ньютон.

Таблица нагрузок для болтов из углеродистой и из нержавеющей стали.

| ST-4.6 | ST-8.8 | А2-70 | А4-80 | |||||||

| РЕЗЬБА | d2, мм | Площадь по 62, тт2 | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М1 | 0,8 | 0,5 | 121 | 0 | 322 | 10 | 126 | 0 | 151 | 0 |

| М2 | 1,7 | 2,27 | 544 | 20 | 1 452 | 70 | 567 | 20 | 681 | 30 |

| М3 | 2,6 | 5,31 | 1 274 | 60 | 3 396 | 160 | 1 327 | 60 | 1 592 | 70 |

| М4 | 3,5 | 9,62 | 2 308 | 110 | 6 154 | 300 | 2 404 | 120 | 2 885 | 140 |

| М5 | 4,4 | 15,2 | 3 647 | 180 | 9 726 | 480 | 3 799 | 180 | 4 559 | 220 |

| М6 | 5,3 | 22,05 | 5 292 | 260 | 14 112 | 700 | 5 513 | 270 | 6 615 | 330 |

| М8 | 7,1 | 39,57 | 9 497 | 470 | 25 326 | 1 260 | 9 893 | 490 | 11 872 | 590 |

| М10 | 8,9 | 62,18 | 14 923 | 740 | 39 795 | 1 980 | 15 545 | 770 | 18 654 | 930 |

| М12 | 10,7 | 89,87 | 21 570 | 1 070 | 57 520 | 2 870 | 22 469 | 1 120 | 26 962 | 1 340 |

| М14 | 12,6 | 124,63 | 29 910 | 1 490 | 79 761 | 3 980 | 31 157 | 1 550 | 37 388 | 1 860 |

| М16 | 14,6 | 167,33 | 40159 | 2 000 | 107 092 | 5 350 | 41 833 | 2 090 | 50199 | 2 500 |

| М20 | 18,3 | 262,89 | 63 093 | 3 150 | 168 249 | 8 410 | 65 722 | 3 280 | 78 867 | 3 940 |

| М24 | 21,9 | 376,49 | 90 359 | 4 510 | 240 956 | 12 040 | 94 123 | 4 700 | 112 948 | 5 640 |

| М27 | 24,9 | 486,71 | 116 810 | 5 840 | 311 493 | 15 570 | 121 677 | 6 080 | 146 012 | 7 300 |

| М30 | 27,6 | 597,98 | 143 516 | 7170 | 382 708 | 19130 | 149 495 | 7 470 | 179 394 | 8 960 |

Дополненная таблица максимальных нагрузок на нержавеющие материалы и высокопрочные соединения.

Чтобы быть уверенным в безопасности нагрузки, можно без зазрения совести разделять нагрузку в Ньютонах на тридцать.

| Нержавейка А2-50 | |||||

| РЕЗЬБА | d2, мм | Площадь d2, мм2 | Предел текучести, МПа | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М1 | 0,8 | 0,50 | 200 | 100 | 0 |

| М2 | 1.7 | 2,27 | 200 | 454 | 20 |

| М3 | 2,6 | 5,31 | 200 | 1 061 | 50 |

| М4 | 3,5 | 9,62 | 200 | 1 923 | 90 |

| М5 | 4,4 | 15,20 | 200 | 3 040 | 150 |

| Мб | 5,3 | 22,05 | 200 | 4 410 | 220 |

| М8 | 7,1 | 39,57 | 200 | 7 914 | 390 |

| М10 | 8,9 | 62,18 | 200 | 12 436 | 620 |

| М12 | 10,7 | 89,87 | 200 | 17 975 | 890 |

| М14 | 12,6 | 124,63 | 200 | 24 925 | 1 240 |

| М16 | 14,6 | 167,33 | 200 | 33 466 | 1 670 |

| М20 | 18,3 | 262,89 | 200 | 52 578 | 2 620 |

| М24 | 21,9 | 376,49 | 200 | 75 299 | 3 760 |

| М27 | 24,9 | 486,71 | 200 | 97 342 | 4 860 |

| МЗО | 27,6 | 597,98 | 200 | 119 596 | 5 970 |

| Нержавейка А2-70 | |||||

| РЕЗЬБА | 62,мм | Площадь d2, мм2 | Предел текучести, МПа | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М1 | 0,8 | 0,50 | 250 | 126 | 0 |

| М2 | 1,7 | 2,27 | 250 | 567 | 20 |

| М3 | 2,6 | 5,31 | 250 | 1 327 | 60 |

| М4 | 3,5 | 9,62 | 250 | 2 404 | 120 |

| М5 | 4,4 | 15,20 | 250 | 3 799 | 180 |

| Мб | 5,3 | 22,05 | 250 | 5 513 | 270 |

| М8 | 7,1 | 39,57 | 250 | 9 893 | 490 |

| М10 | 8,9 | 62,18 | 250 | 15 545 | 770 |

| М12 | 10,7 | 89,87 | 250 | 22 469 | 1 120 |

| М14 | 12,6 | 124,63 | 250 | 31 157 | 1 550 |

| М16 | 14,6 | 167,33 | 250 | 41 833 | 2 090 |

| М20 | 18,3 | 262,89 | 250 | 65 722 | 3 280 |

| М24 | 21,9 | 376,49 | 250 | 94 123 | 4 700 |

| М27 | 24,9 | 486,71 | 250 | 121 677 | 6 080 |

| МЗО | 27,6 | 597,98 | 250 | 149 495 | 7 470 |

| Нержавейка А4-80 | |||||

| РЕЗЬБА | 12, мм | Площадь d2, мм2 | Предел текучести, МПа | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М 1 | 0,8 | 0,50 | 300 | 151 | 0 |

| М2 | 1,7 | 2,27 | 300 | 681 | 30 |

| М3 | 2,6 | 5,31 | 300 | 1 592 | 70 |

| М 4 | 3,5 | 9,62 | 300 | 2 885 | 140 |

| М 5 | 4,4 | 15,20 | 300 | 4 559 | 220 |

| Мб | 5,3 | 22,05 | 300 | 6 615 | 330 |

| М 8 | 7,1 | 39,57 | 300 | 11 872 | 590 |

| М10 | 8,9 | 62,18 | 300 | 18 654 | 930 |

| М12 | 10,7 | 89,87 | 300 | 26 962 | 1 340 |

| М14 | 12,6 | 124,63 | 300 | 37 388 | 1 860 |

| М16 | 14,6 | 167,33 | 300 | 50199 | 2 500 |

| М20 | 18,3 | 262,89 | 300 | 78 867 | 3 940 |

| М24 | 21,9 | 376,49 | 300 | 112 948 | 5 640 |

| М27 | 24,9 | 486,71 | 300 | 146 012 | 7 300 |

| МЗО | 27,6 | 597,98 | 300 | 179 394 | 8 960 |

Полезные статьи:

- Виды болтов

- О шурупах и саморезах

- Монтаж анкеров

- Виды саморезов

- Прочность болтов

На каждый болт, изготовленный по установленным стандартам, наносится маркировка:

- Фирменное клеймо предприятия изготовителя.

- Класс прочности изделия.

- Знак левой резьбы (при необходимости).

Класс прочности состоит из двух цифр разделенных точкой:

- 1 — временное сопротивление, измеряется в Н/мм2.

- 2 — это отношение предельной текучести относительно к его временному сопротивлению, измеряется в процентах. Предел текучести — предельная нагрузка, после ее превышения произойдет необратимая деформация детали.

Например, маркировка 9.8 обозначает:

- 9Х100=900 Н/мм2 — временное сопротивление.

- 9Х8х10=720 Н/мм2 — предел текучести.

Все болты с прочностью не меньше чем 800 Н/мм2, согласно международной классификации принято относить к высокопрочной группе. Это значит, что все изделия с маркировкой 8.8 и выше относятся к высокопрочной группе.

Что такое текучесть материала

Для наглядного примера понятия текучести металла можно взять два предмета кухонного инвентаря — вилку и нож. Изгибая вилку любом направлении мы деформируем изделие. Материал ложки всего-навсего изменил свою форму, изделие не сломалось — это говорит о высокой упругости материала, из которого изготовлена вилка. В данном примере прочность материала вилки значительно выше ее текучести.

Стальной нож при подобном воздействии сломается. У материала, из которого изготовлено это изделие, текучесть примерно одинакова с прочностью. Несмотря то, что нож изготовлен из прочной стали его в данном примере можно считать хрупким.

Другим примером из практики может послужить процесс вкручивания гайки в болт, который способен увеличить свою длину только при определенном воздействии на него. При чрезмерном усилии при закручивании гайки произойдет не увеличение длины болта, ка срыв резьбы на креплении.

Следующий показатель, используемый при расчете прочности болтов — процент удлинения. Он показывает длину деформированной детали до выхода ее со строя. Каждый болт в определенной степени можно считать гибким и способным удлиняться до определенного показателя не нарушая своих качеств. Измеряется этот показатель в процентах, на сколько может удлиняться деталь, по сравнению с первоначальными параметрами.

Твердость материала

По принятым правилам этот параметр для метизов измеряется в единицах по Бринеллю. Стали марок А2 и А4 имеющие прочность 50,70 и 80 и обозначаются через дефис, например А2-80. На все крепления, выполненные из нержавеющей стали так же наносится такая маркировка Значение твердости 70 самое распространенное, по нему можно судить о максимальной прочности крепления. Текучесть для болтов изготовленных из нержавеющей стали составляет для стали А2-70 — 250 Н/мм2, а для стали А4-80 — 300 Н/мм2. В таком случае увеличение будет не более 40%, это значит, что такие стали значительно изменяют свою форму перед окончательной деформацией.

Устаревшая система измерения (ГОСТ) не удела достаточного внимание нагрузкам на болтовые соединения. Именно по этой причине метизы, выпущенные до принятия международной классификации, были существенно ниже по качеству, чем современные. Пример расчета нагрузки на металл при использовании классификации прочности: Крепление М12, при прочности 8.8, с диаметром 10.7 мм, при максимальном сечении 89.97 мм2. Нагрузка на крепление будет равна (8Х8Х10)Х89,87=57520 Н.

Таблица предельных нагрузок для болтов изготовленных из углеродистых и нержавеющих сталей

| ST-4.6 | ST-8.8 | А2-70 | А4-80 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Резьба |

d2, мм |

Площадь по 62, тт2 |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М1 |

0,8 |

0,5 |

121 |

0 |

322 |

10 |

126 |

0 |

151 |

0 |

|

М2 |

1,7 |

2,27 |

544 |

20 |

1 452 |

70 |

567 |

20 |

681 |

30 |

|

М3 |

2,6 |

5,31 |

1 274 |

60 |

3 396 |

160 |

1 327 |

60 |

1 592 |

70 |

|

М4 |

3,5 |

9,62 |

2 308 |

110 |

6 154 |

300 |

2 404 |

120 |

2 885 |

140 |

|

М5 |

4,4 |

15,2 |

3 647 |

180 |

9 726 |

480 |

3 799 |

180 |

4 559 |

220 |

|

М6 |

5,3 |

22,05 |

5 292 |

260 |

14 112 |

700 |

5 513 |

270 |

6 615 |

330 |

|

М8 |

7,1 |

39,57 |

9 497 |

470 |

25 326 |

1 260 |

9 893 |

490 |

11 872 |

590 |

|

М10 |

8,9 |

62,18 |

14 923 |

740 |

39 795 |

1 980 |

15 545 |

770 |

18 654 |

930 |

|

М12 |

10,7 |

89,87 |

21 570 |

1 070 |

57 520 |

2 870 |

22 469 |

1 120 |

26 962 |

1 340 |

|

М14 |

12,6 |

124,63 |

29 910 |

1 490 |

79 761 |

3 980 |

31 157 |

1 550 |

37 388 |

1 860 |

|

М16 |

14,6 |

167,33 |

40159 |

2 000 |

107 092 |

5 350 |

41 833 |

2 090 |

50199 |

2 500 |

|

М20 |

18,3 |

262,89 |

63 093 |

3 150 |

168 249 |

8 410 |

65 722 |

3 280 |

78 867 |

3 940 |

|

М24 |

21,9 |

376,49 |

90 359 |

4 510 |

240 956 |

12 040 |

94 123 |

4 700 |

112 948 |

5 640 |

|

М27 |

24,9 |

486,71 |

116 810 |

5 840 |

311 493 |

15 570 |

121 677 |

6 080 |

146 012 |

7 300 |

|

М30 |

27,6 |

597,98 |

143 516 |

7170 |

382 708 |

19130 |

149 495 |

7 470 |

179 394 |

8 960 |

Дополнение к таблице максимальных нагрузок на высокопрочные соединения и нержавеющие материалы.

Для полной уверенности в безопасности можно разделить нагрузку измеряемую в Ньютонах на тридцать.

|

Нержавейка А2-50 |

|||||

|---|---|---|---|---|---|

|

РЕЗЬБА |

d2, мм |

Площадь d2, мм2 |

Предел текучести, Мпа |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М1 |

0,8 |

0,5 |

200 |

100 |

0 |

|

М2 |

1,7 |

2,27 |

200 |

454 |

20 |

|

М3 |

2,6 |

5,31 |

200 |

1 061 |

50 |

|

М4 |

3,5 |

9,62 |

200 |

1 923 |

90 |

|

М5 |

4,4 |

15,2 |

200 |

3 040 |

150 |

|

М6 |

5,3 |

22,05 |

200 |

4 410 |

220 |

|

М8 |

7,1 |

39,57 |

200 |

7 914 |

390 |

|

М10 |

8,9 |

62,18 |

200 |

12 436 |

620 |

|

М12 |

10,7 |

89,87 |

200 |

17 975 |

890 |

|

М14 |

12,6 |

124,63 |

200 |

24 925 |

1 240 |

|

М16 |

14,6 |

167,33 |

200 |

33 466 |

1 670 |

|

М20 |

18,3 |

262,89 |

200 |

52 578 |

2 620 |

|

М24 |

21,9 |

376,49 |

200 |

75 299 |

3 760 |

|

М27 |

24,9 |

486,71 |

200 |

97 342 |

4 860 |

|

М30 |

27,6 |

597,98 |

200 |

119 596 |

5 970 |

|

Нержавейка А2-70 |

|||||

|---|---|---|---|---|---|

|

РЕЗЬБА |

62,мм |

Площадь d2, мм2 |

Предел текучести, МПа |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М1 |

0,8 |

0,5 |

250 |

126 |

0 |

|

М2 |

1,7 |

2,27 |

250 |

567 |

20 |

|

М3 |

2,6 |

5,31 |

250 |

1 327 |

60 |

|

М4 |

3,5 |

9,62 |

250 |

2 404 |

120 |

|

М5 |

4,4 |

15,2 |

250 |

3 799 |

180 |

|

Мб |

5,3 |

22,05 |

250 |

5 513 |

270 |

|

М8 |

7,1 |

39,57 |

250 |

9 893 |

490 |

|

М10 |

8,9 |

62,18 |

250 |

15 545 |

770 |

|

М12 |

10,7 |

89,87 |

250 |

22 469 |

1 120 |

|

М14 |

12,6 |

124,63 |

250 |

31 157 |

1 550 |

|

М16 |

14,6 |

167,33 |

250 |

41 833 |

2 090 |

|

М20 |

18,3 |

262,89 |

250 |

65 722 |

3 280 |

|

М24 |

21,9 |

376,49 |

250 |

94 123 |

4 700 |

|

М27 |

24,9 |

486,71 |

250 |

121 677 |

6 080 |

|

МЗО |

27,6 |

597,98 |

250 |

149 495 |

7 470 |

|

Нержавейка А4-80 |

|||||

|---|---|---|---|---|---|

|

РЕЗЬБА |

12, мм |

Площадь d2, мм2 |

Предел текучести, МПа |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М 1 |

0,8 |

0,5 |

300 |

151 |

0 |

|

М2 |

1,7 |

2,27 |

300 |

681 |

30 |

|

М3 |

2,6 |

5,31 |

300 |

1 592 |

70 |

|

М 4 |

3,5 |

9,62 |

300 |

2 885 |

140 |

|

М 5 |

4,4 |

15,2 |

300 |

4 559 |

220 |

|

Мб |

5,3 |

22,05 |

300 |

6 615 |

330 |

|

М 8 |

7,1 |

39,57 |

300 |

11 872 |

590 |

|

М10 |

8,9 |

62,18 |

300 |

18 654 |

930 |

|

М12 |

10,7 |

89,87 |

300 |

26 962 |

1 340 |

|

М14 |

12,6 |

124,63 |

300 |

37 388 |

1 860 |

|

М16 |

14,6 |

167,33 |

300 |

50199 |

2 500 |

|

М20 |

18,3 |

262,89 |

300 |

78 867 |

3 940 |

|

М24 |

21,9 |

376,49 |

300 |

112 948 |

5 640 |

|

М27 |

24,9 |

486,71 |

300 |

146 012 |

7 300 |

|

МЗО |

27,6 |

597,98 |

300 |

179 394 |

8 960 |

Главным оценочным критерием прочности болтового соединения является минимальная разрушающая нагрузка болта, которая в свою очередь зависит от двух основных характеристик крепежа:

- площади поперечного сечения стержня

- класса прочности метиза

Что такое класс прочности болта?

Существует 11 классов прочности в диапазоне значений от 3.6 до 12.9. Чем он выше, тем устойчивей болт ко всем видам нагрузок, качественнее сталь, дороже производство и выше себестоимость готового продукта. Чтобы понять разницу между одинаковыми по размеру болтами наименьшего (3.6) и наивысшего (12.9) классов прочности, достаточно понять значение цифр маркировки. Первая цифра отображает 0,01 части предела прочности на растяжение (МПа). Вторая цифра характеризует предел текучести (МПа), который определяется как 0,1 части отношения предела пластической деформации к пределу прочности на растяжение.

Низкопрочный болт класса 3.6 имеет следующие характеристики:

- предел прочности на растяжение = 3/0,01 = 300 МПа;

- предел текучести = (3/0,01)*(6*0,1)=300*0,6 = 180 МПа.

Для высокопрочного болта 12.9 порядок цифр гораздо выше:

- предел прочности на растяжение = 12/0,01 = 1200 МПа;

- предел текучести =» (12/0,01)*(9*0,1) = 1200*0,9 = 1080 МПа.

Именно предел текучести определяет пределы допустимых рабочих нагрузок болтов, после которых происходит разрушение метиза. Как видно из примера, болт 12.9. в 6 раз прочнее болта 3.6.

Чтобы облегчить потребителю выбор нужного размера и класса прочности крепежа, предлагаем систематизированные таблицы с значениями минимальной разрушающей нагрузки в килоньютонах и тоннах.

Разрушающие нагрузки для болтов в килоНьютонах

| Диаметр резьбы |

Площадь поперечного сечения болта, мм² |

Нагрузка на разрыв, в кН | |||||||||

| Класс прочности | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |

| М5 | 14,2 | 4,26 | 5,68 | 5,68 | 7,1 | 7,1 | 8,52 | 11,36 | 12,78 | 14,2 | 17,04 |

| М6 | 20,1 | 6,03 | 8,04 | 8,04 | 10,05 | 10,05 | 12,06 | 16,08 | 18,09 | 20,1 | 24,12 |

| М7 | 28,9 | 8,67 | 11,56 | 11,56 | 14,45 | 14,45 | 17,34 | 23,12 | 26,01 | 28,9 | 34,68 |

| М8 | 36,6 | 10,98 | 14,64 | 14,64 | 18,3 | 18,3 | 21,96 | 29,28 | 32,94 | 36,6 | 43,92 |

| М10 | 58 | 17,4 | 23,2 | 23,2 | 29 | 29 | 34,8 | 46,4 | 52,2 | 58 | 69,6 |

| М12 | 84,3 | 25,29 | 33,72 | 33,72 | 42,15 | 42,15 | 50,58 | 67,44 | 75,87 | 84,3 | 101,16 |

| М14 | 115 | 34,5 | 46 | 46 | 57,5 | 57,5 | 69 | 92 | 103,5 | 115 | 138 |

| М16 | 157 | 47,1 | 62,8 | 62,8 | 78,5 | 78,5 | 94,2 | 125,6 | 141,3 | 157 | 188,4 |

| М18 | 192 | 57,6 | 76,8 | 76,8 | 96 | 96 | 115,2 | 153,6 | 172,8 | 192 | 230,4 |

| М20 | 245 | 73,5 | 98 | 98 | 122,5 | 122,5 | 147 | 196 | 220,5 | 245 | 294 |

| М22 | 303 | 90,9 | 121,2 | 121,2 | 151,5 | 151,5 | 181,8 | 242,4 | 272,7 | 303 | 363,6 |

| М24 | 353 | 105,9 | 141,2 | 141,2 | 176,5 | 176,5 | 211,8 | 282,4 | 317,7 | 353 | 423,6 |

| М27 | 459 | 137,7 | 183,6 | 183,6 | 229,5 | 229,5 | 275,4 | 367,2 | 413,1 | 459 | 550,8 |

| М30 | 561 | 168,3 | 224,4 | 224,4 | 280,5 | 280,5 | 336,6 | 448,8 | 504,9 | 561 | 673,2 |

| М36 | 817 | 245,1 | 326,8 | 326,8 | 408,5 | 408,5 | 490,2 | 653,6 | 735,3 | 817 | 980,4 |

Разрушающие нагрузки для болтов в тоннах

| Диаметр резьбы |

Площадь поперечного сечения болта, мм² |

Нагрузка на разрыв, в тоннах | |||||||||

| Класс прочности | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |

| М5 | 14,2 | 0,426 | 0,568 | 0,568 | 0,71 | 0,71 | 0,852 | 1,136 | 1,278 | 1,42 | 1,704 |

| М6 | 20,1 | 0,603 | 0,804 | 0,804 | 1,005 | 1,005 | 1,206 | 1,608 | 1,809 | 2,01 | 2,412 |

| М7 | 28,9 | 0,867 | 1,156 | 1,156 | 1,445 | 1,445 | 1,734 | 2,312 | 2,601 | 2,89 | 3,468 |

| М8 | 36,6 | 1,098 | 1,464 | 1,464 | 1,83 | 1,83 | 2,196 | 2,928 | 3,294 | 3,66 | 4,392 |

| М10 | 58 | 1,74 | 2,32 | 2,32 | 2,9 | 2,9 | 3,48 | 4,64 | 5,22 | 5,8 | 6,96 |

| М12 | 84,3 | 2,529 | 3,372 | 3,372 | 4,215 | 4,215 | 5,058 | 6,744 | 7,587 | 8,43 | 10,116 |

| М14 | 115 | 3,45 | 4,6 | 4,6 | 5,75 | 5,75 | 6,9 | 9,2 | 10,35 | 11,5 | 13,8 |

| М16 | 157 | 4,71 | 6,28 | 6,28 | 7,85 | 7,85 | 9,42 | 12,56 | 14,13 | 15,7 | 18,84 |

| М18 | 192 | 5,76 | 7,68 | 7,68 | 9,6 | 9,6 | 11,52 | 15,36 | 17,28 | 19,2 | 23,04 |

| М20 | 245 | 7,35 | 9,8 | 9,8 | 12,25 | 12,25 | 14,7 | 19,6 | 22,05 | 24,5 | 29,4 |

| М22 | 303 | 9,09 | 12,12 | 12,12 | 15,15 | 15,15 | 18,18 | 24,24 | 27,27 | 30,3 | 36,36 |

| М24 | 353 | 10,59 | 14,12 | 14,12 | 17,65 | 17,65 | 21,18 | 28,24 | 31,77 | 35,3 | 42,36 |

| М27 | 459 | 13,77 | 18,36 | 18,36 | 22,95 | 22,95 | 27,54 | 36,72 | 41,31 | 45,9 | 55,08 |

| М30 | 561 | 16,83 | 22,44 | 22,44 | 28,05 | 28,05 | 33,66 | 44,88 | 50,49 | 56,1 | 67,32 |

| М36 | 817 | 24,51 | 32,68 | 32,68 | 40,85 | 40,85 | 49,02 | 65,36 | 73,53 | 81,7 | 98,04 |

При проектировании резьбовых соединений важно добиться оптимального сочетания прочности, типоразмера и стоимости крепежа. Нецелесообразно устанавливать слишком большой или чрезвычайно прочный дорогой болт, который, безусловно, сформирует сверхнадежное и долговечное соединение, но при этом значительно увеличит вес или стоимость крепежного узла. Именно таблица позволяет выбрать изделия, которые наилучшим образом сочетают в себе нужный показатель устойчивости к разрушению, компактный размер и рациональную себестоимость.

Как выбрать болт по таблице?

Зная проектные значения разрушающей нагрузки, воздействующей на крепеж и соединительный узел в целом, можно легко подобрать нужные вариации типоразмера.

Например, для показателя разрушающей нагрузки в 20 кН есть несколько подходящих болтов:

- 20,1 кН – М6 класса прочности 10.9;

- 23,1 кН – М7 класса прочности 8.8;

- 21,9 кН – М8 класса прочности 6.8;

- 23,2 кН – М10 класса прочности 4.6 и 4.8;

- 25,2 кН – М12 класса прочности 3.6.

Все болтовые стержни с резьбой от М14 уже справляются с заданной нагрузкой независимо от класса прочности. Таким образом, если речь идет о компактном соединении с ограниченным местом под монтаж болтового крепежа, необходимо подбирать метизы повышенного класса прочности с меньшим диаметром, а возможно, и длиной. В противном случае можно задействовать более массивные болты обычной прочности.

Таблица «Разрушающие нагрузки для болтов» может применяться и в обратном порядке, если возникла необходимость уточнить эксплуатационные возможности болтов, имеющихся в наличие. Для этого используется информация в сопроводительной документации к крепежу или маркировка класса прочности на головке болтов и фактический диаметр резьбы стержня.

Расчет нагрузки на болт

Единицей измерения нагрузки является Ньютон (Н), который приблизительно соответствует массе 0,1 кг. Таким образом, 1кН (1000 Н) можно сопоставить массе 100 кг. Если в таблице для крепежного элемента с резьбой М12 и классом прочности 9.8 указана минимальная разрушающая нагрузка 75,87 кН, это означает, что данный метиз способен выдержать статическую нагрузку до 78,87*100 =» 7587 кг или «7,59 тонны.

Для гарантии безопасности монтажа, без сомнения, необходимо соблюдать допустимую нагрузку. Значение предела текучести — это и есть максимально допустимая рабочая нагрузка болта, при превышении которой происходит невосстанавливаемая деформация.

Например болт с классом прочности 9.8 не деформируется безвозвратно при усилии до 720 Н/мм² (~72 кг/мм²), которое составляет примерно 80% от предела прочности. При расчетах нагрузки используют 1/2 или 1/3 от предела текучести, с двукратным или трехкратным запасом прочности соответственно.

Класс прочности гаек

Значение класса прочности у гайки — это min предельная прочность болта, на который накручивается данная гайка и может выдерживать его нагрузку вплоть до min предельной прочности.

Пример: Гайка с классом прочности 8 подойдет для болта 8.8, так как у него min предельная прочность равна 800 н/мм2.

Обновлено: 04.05.2023 12:08:14

Поставить оценку

Нажмите, чтобы поставить

оценку

СИЛА

ЗАТЯЖКИ

Расчет

затянутого болта, ненагруженного внешней

осевой силой.

Болт

испытывает растяжение и кручение

только от затяжки. Требуемую силу

затяжки болта определяют в зависимости

от характера нагружения резьбового

соединения. В машиностроении такие

болтовые соединения встречаются

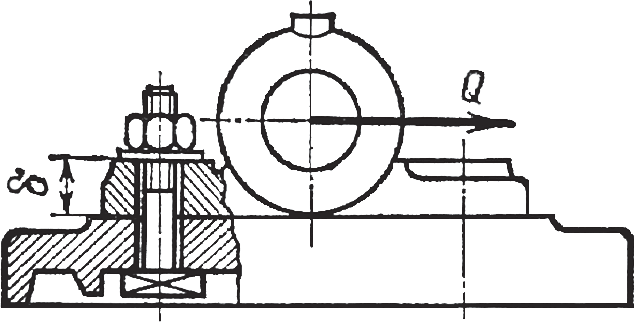

в клеммовых соединениях

(рис.36), в креплениях люков, крышек и т.

п. В таких соединениях стержень болта

растягивается силой затяжки F3

Рис.

36. Клеммовое соединение

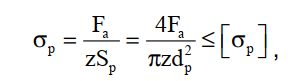

Проверочный

расчет производят по —

эквивалентному (приведенному)

напряжению для опасной точки.

Условие

прочности

. (11)

Эквивалентное

напряжение определяем по гипотезе

энергии формоизменения:

Для

резьбы

(13)

(14)

где —

напряжение растяжения в опасном сечении

болта; —

наибольшее напряжение кручения; d1 —

внутренний диаметр резьбы; —

коэффициент затяжки, учитывающий

скручивание стержня болта.

Проектировочный

расчет затянутого болта, ненагруженного

осевой силой. С

учетом формул (13) и (14) внутренний диаметр

резьбы болта

—

допускаемое

напряжение для болта.

Практикой

установлено, что болты с резьбой, меньше

М10, можно

повредить при недостаточно квалифицированной

затяжке.

Поэтому в силовых соединениях не

рекомендуют применять

болты малых диаметров (меньше М8). На

некоторых производствах

для затяжки болтов используют

специальные ключи

предельного момента. Эти ключи не

позволяют приложить

при затяжке момент, больше установленного.

Расчет

затянутого и дополнительно нагруженного

внешней осевой силой болта.

Этот

случай является весьма распространенным

(фланцевые, фундаментные и тому

подобные болтовые соединения). Для

большинства резьбовых изделий

требуется предварительная затяжка

болтов, обеспечивающая плотность

соединения и отсутствие взаимных

смещений деталей стыка. После

предварительной затяжки под действием

силы предварительной затяжки болт

растягивается, а детали стыка сжимаются.

Помимо силы предварительной затяжки

на болт может действовать внешняя осевая

сила. Типичный случай показан на рис.37,

где внешняя сила создается за счет

давления р. Расчет

ведут по результирующей нагрузке болта.

Рис.

37. Болты крепления крышки к сосуду

Перечисленные

виды резьбовых соединений относят к

напряженным соединениям.

Проверочный

расчет проводят по условию (9). Рассмотрим

два случая расчета. При определении

расчетного напряжения ар в

качестве силы, растягивающей болт,

принимается: Fo —

осевая сила, растягивающая болт,

действующая на него после предварительной

затяжки и приложения к нему внешней

силы F, или Fp —

осевая, растягивающая болт сила при

отсутствии последующей подтяжки.

Осевые силы:

(16)

(17)

где К3 — коэффициент

затяжки болта (для соединения без

прокладок при переменной нагрузке К3 = 1,25

÷ 2,0; для соединения с прокладками );

—

коэффициент внешней (основной) нагрузки

(для соединения без прокладок =

0,2 ÷ 0,3;

для соединения с упругими прокладками =

0,4 ÷ 0,9).

Проектировочный

расчет затянутого болта с дополнительной

осевой нагрузкой при отсутствии

последующей затяжки:

Болтовое

соединение нагружено силами в плоскости

стыка.

Условием

надежности соединения является

отсутствие сдвига

деталей в стыке. Конструкция может быть

собрана по двум

вариантам.

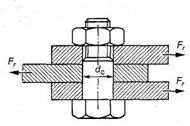

Расчет

болта, нагруженного поперечной

силой Fr при

установке его с зазором (рис.

38).

В

этом случае болт ставится

с зазором в отверстие деталей. Для

обеспечения неподвижности соединяемых

листов 1,

2, 3 болт

затягивают силой затяжки F3. Во

избежание работы болта на изгиб его

следует затянуть так сильно, чтобы силы

трения на стыках деталей были больше

сдвигающих сил Fr.

Рис.

38. К расчету болтов соединения,

несущего поперечную нагрузку.

Болт

установлен с зазором

Рис.

39. К расчету болтов соединения, несущего

поперечную нагрузку.

Болт установлен

без зазора

Обычно

силу трения принимают с

запасом: Ff= KFr. (К –коэффициент

запаса по сдвигу деталей, К =

1,3 – 1,5

при статической нагрузке, К

= 1,8 – 2

при переменной нагрузке).

Найдем

требуемую затяжку болта. Учтем, что сила

затяжки болта может создавать

нормальное давление на i трущихся

поверхностях (на рис. 38) или

в общем случае

(20)

где i – число

плоскостей стыка деталей (на рис.37 – i = 2;

при соединении только двух деталей i =

1); – коэффициент трения

в стыке (=

0,15 – 0,2

для сухих чугунных и стальных поверхностей);

Как

известно при затяжке болт работает на

растяжение и кручение поэтому

прочность болта оценивают по эквивалентному

напряжению. Так как внешняя нагрузка

не передается на болт, его рассчитывают

только на статическую

прочность по силе затяжки даже при

переменной внешней

нагрузке. Влияние переменной нагрузки

учитывают путем

выбора повышенных значений коэффициента

запаса.

Проектировочный

расчет болта, нагруженного поперечной

силой:

внутренний

диаметр резьбы

Расчет

болта, нагруженного поперечной силой,

с установкой его без зазора (рис.

39). В

этом случае отверстие

калибруют разверткой, а диаметр стержня

болта выполняют

с допуском, обеспечивающим беззазорнуюпосадку.

При расчете

прочности данного соединения не учитывают

силы трения

в стыке, так как затяжка болта не

контролируется. В общем

случае болт можно заменить штифтом.

Стержень болта рассчитывают

по напряжениям среза и смятия.

Условие

прочности

(21)

где — расчетное

напряжение среза болта; Fr —

поперечная сила; dc —

диаметр стержня в опасном сечении; —

допускаемое напряжение среза для

болта; i —

число плоскостей среза (на рис. 39 i=

2);

Рис.

40. Варианты конструкций, разгружающие

болты от поперечной нагрузки

Проектировочный

расчет. Диаметр стержня из условия среза

Закон

распределения напряжений смятия по

цилиндрической поверхности контакта

болта и детали трудно установить точно.

Это зависит от точности размеров и форм

деталей соединения. Поэтому расчет на

смятие производят по условным напряжениям.

Эпюру действительного распределения

напряжений заменяют условной с равномерным

распределением напряжений.

Для

средней детали (и при соединении только

двух деталей)

или

(23)

для

крайних деталей

. (24)

Формулы

(23) и (24) справедливы для болта и деталей.

Из двух значений в

этих формулах расчет прочности выполняют

по наибольшему, а допускаемое напряжение

определяют по более слабому материалу

болта или детали. Сравнивая варианты

постановки болтов с зазором и без зазора

(рис.37 и 38), следует отметить, что первый

вариант дешевле второго, так как не

требует точных размеров болта и отверстия.

Однако условия работы болта, поставленного

с зазором, хуже, чем без зазора. Так,

например, приняв коэффициент трения в

стыке деталей f=

0,2, К =

1,5 и i =

1, из формулы (20) получим Fзаm =

7,5F.

Следовательно, расчетная нагрузка болта

с зазором в 7,5 раз превышает внешнюю

нагрузку. Кроме того, вследствие

нестабильности коэффициент трения и

трудности контроля затяжки работа таких

сопений при сдвигающей нагрузке

недостаточно надежна.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание страницы

- 1. Расчет болтовых соединений, нагруженных осевой силой

- 1.1. Резьбовые крепежные соединения с предварительным напряжением затяжки

- 2. Резьбовые крепежные соединения, нагруженные поперечной силой

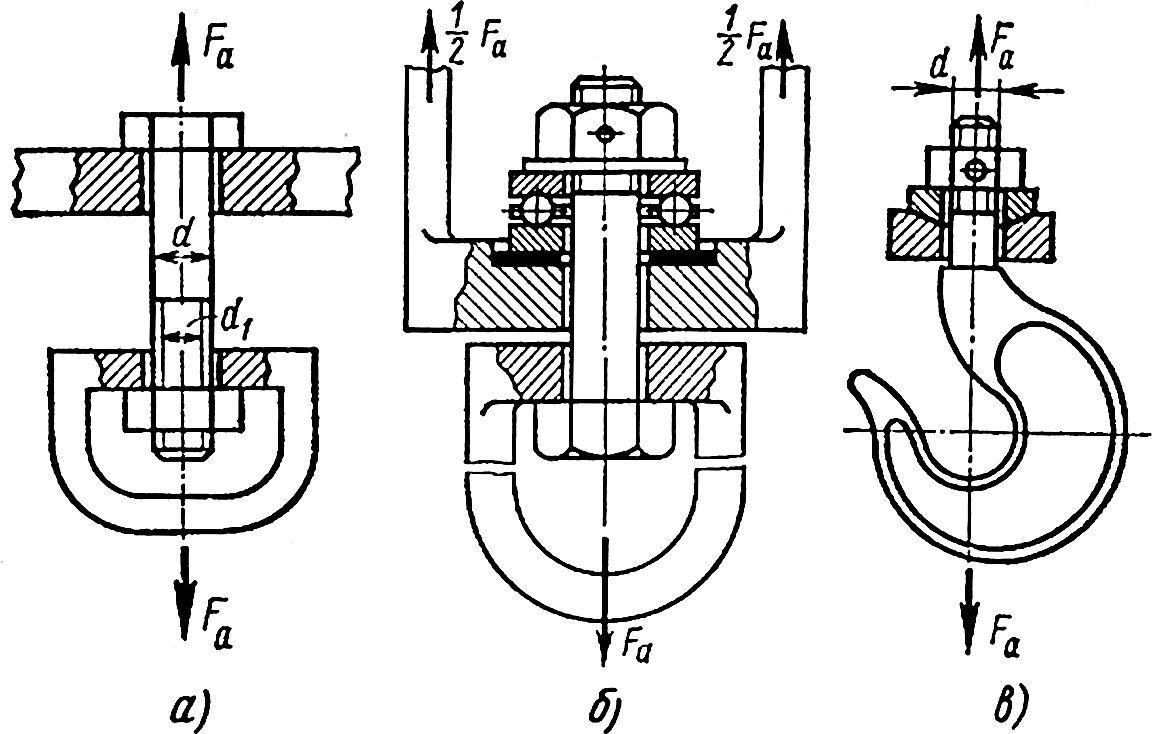

1. Расчет болтовых соединений, нагруженных осевой силой

При расчете конструкции прилагаемые нагрузки и используемый материал для резьбового соединения обычно известны, а требуется установить номинальный диаметр d резьбы болта и (или) число болтов z.

Поэтому расчет болтового соединения заключается в определении по прочности требуемого диаметра резьбы или числа болтов.

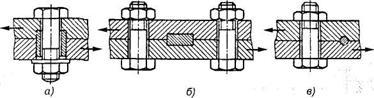

Рис. 1. Резьбовые соединения без предварительного напряжения затяжки

Резьбовые соединения без предварительного напряжения затяжки, нагруженные только осевой силой, например болт для подвески грузовой скобы (рис. 1; а, б) или хвостовик грузового крюка (рис. 1, в), рассчитывают только на растяжение по формуле:

где Fа – осевая нагрузка, эквивалентная продольной силе; z – число болтов;

– расчетная площадь поперечного сечения болта.

Отсюда получаем (мм):

Пример. Грузоподъемная сила крана (рис. 1, в): а) G = 50 кН; б) G = 35 кН. Определить диаметр нарезанной части хвостовика крюка, изготовленного из стали СтЗ.

Вычисление

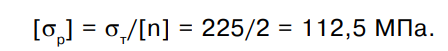

Хвостовик крюка рассматривается как незатянутый болт, работающий на растяжение. Для стали СтЗ, σт = 235…216 МПа, принимаем σт = 225 МПа.

При расчете резьбовых соединений, применяемых в подъемном оборудовании, допускаемые значения коэффициента запаса прочности [n] = 1,5…2, рекомендованные для статических нагрузок в общем машиностроении, необходимо увеличить в два раза.

Принимая для резьбы крюка крана [n] = 4, получаем:

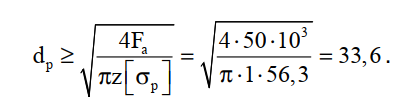

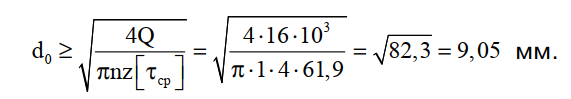

При Fa = G, z = 1 внутренний диаметр резьбы хвостовика (мм):

Принимаем d=39 мм, р=4 мм. Получаем:

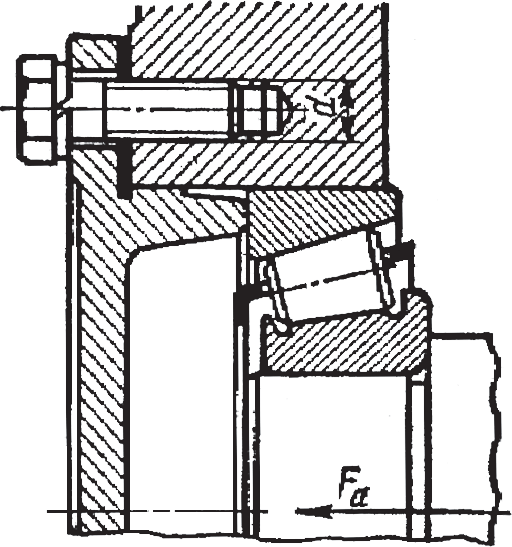

1.1. Резьбовые крепежные соединения с предварительным напряжением затяжки

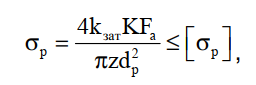

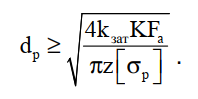

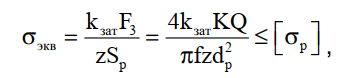

Затяжку болтов, нагруженных осевой силой, с предварительным напряжением затяжки, обеспечивающих нераскрытие стыка или герметичность соединения, например, крепление крышек резервуаров под давлением жидкости или газа, учитывают кроме kзат=1,3 коэффициентом нагрузки K. Значение K зависит от многих факторов: характера нагрузки, материала и формы прокладок, шероховатости поверхности и числа поверхностей стыка, податливости болта – его деформировании под нагрузкой (с увеличением податливости болта и снижением податливости деталей уменьшается приращение нагрузки болта) и т. п. При практическом расчете таких соединений используют формулу:

принимая следующие значения коэффициента нагрузки К по условию нераскрытия стыка:

K = 1,45…2,3 при постоянной нагрузке; K = 2,7…4,3 при переменной нагрузке;

К = 1,5.. .2,8 по условию герметичности соединения при мягкой прокладке (войлок, резина);

К = 2,2.. .3,8 при металлической фасонной прокладке; К = 3,2…5,3 при металлической плоской прокладке.

Диаметр болта определяют при условии, что

где

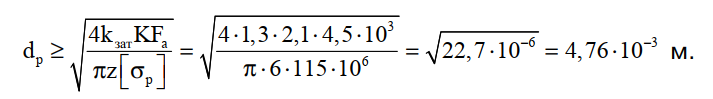

Пример. Крышка подшипника червячного редуктора крепится к корпусу шестью винтами (рис. 2). Подобрать винты из стали СтЗ, [σр] = 115 МПа, если Fа = 4,5 кН.

Рис. 2. Подшипниковый узел червячного редуктора

Вычисление.

Винты (болты), прикрепляющие крышку к корпусу подшипника, должны быть затянуты в процессе сборки для обеспечения герметичности подшипникового узла. Помимо усилия затяжки винты воспринимают осевую нагрузку Fа.

Между корпусом редуктора и крышкой подшипника устанавливаем прокладку из технического картона, при этом К = 2,1 для мягкой прокладки; для метрической резьбы kзат = 1,3.

Расчет таких винтов ведем при условии, что Fa = Fз:

Принимаем 6 мм (М6), с учетом риска разрушения винтов М6, при затяжке следует принять винты М8.

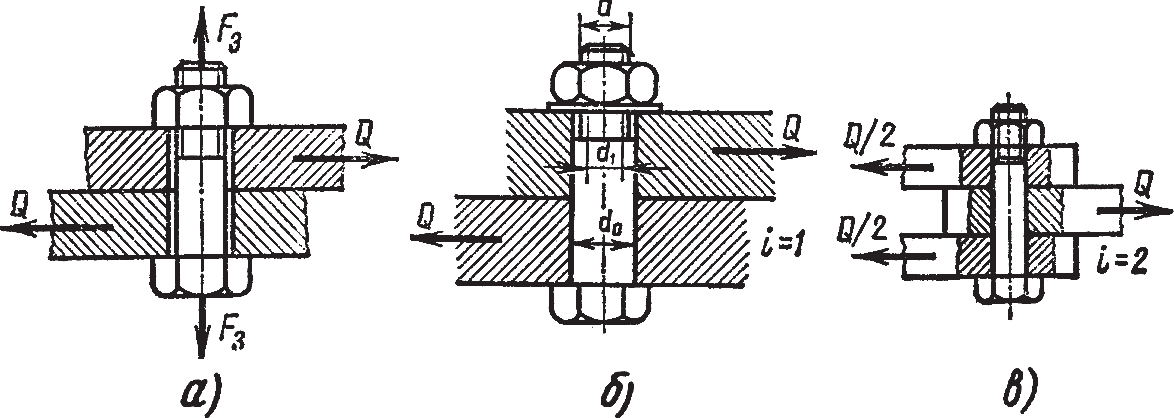

2. Резьбовые крепежные соединения, нагруженные поперечной силой

Резьбовые крепежные соединения, нагруженные поперечной силой, перпендикулярной оси болта, имеют две конструктивные разновидности:

a) болт, поставленный в отверстие с зазором (рис. 3, а) и затянутый так, чтобы сила трения, возникающая между поверхностями соприкасающихся деталей, обеспечила нормальную работу соединения без относительного смещения деталей.

Рис. 3. Резьбовые крепежные соединения, нагруженные поперечной силой

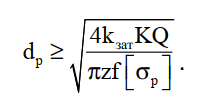

В этом случае

и, следовательно,

сила затяжки, где К = 1,2…1,5 – коэффициент запаса от взаимного сдвига деталей.

Такой болт работает на растяжение и кручение. Учитывая работу болта на кручение коэффициентом затяжки kзат = 1,3, получаем следующую расчетную зависимость:

где f – коэффициент трения между поверхностями соединяемых деталей.

Здесь расчетное напряжение обозначено σэкв, так как оно учитывает совместное влияние нормальных напряжений от растяжения болта и касательных напряжений, возникающих при его кручении. Отсюда следует, что

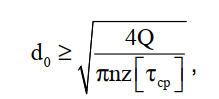

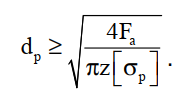

б) болт, поставленный в отверстие без зазора (рис. 3; б, в), диаметр которого определяют из расчетов на срез:

откуда

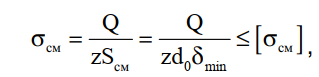

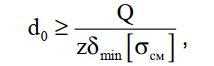

и смятие:

откуда

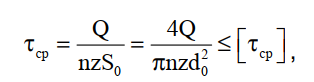

где S0 =πd02/4 – площадь сечения стержня болта в том месте,

где он подвергается срезу; d0=d+(1…2) мм – диаметр ненарезанной части болта (рис. 3, б); d – номинальный диаметр резьбы болта; δmin – наименьшая толщина соединяемых деталей; n – число плоскостей среза (рис. 3; б, в); z – число болтов.

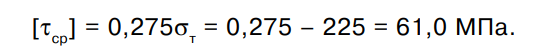

Пример. Чугунный, СЧ 15, σвр=153 МПа, корпус подшипника, нагруженный силой Q=16 кН, прикрепляется к станине четырьмя болтами (рис. 4), δ=18 мм. Подобрать болты из стали СтЗ (σт=225 МПа) для двух случаев: болты поставлены с зазором; болты поставлены без зазора в отверстия из-под развертки.

Вычисление

Болты, соединяющие корпус подшипника со станиной, в рассматриваемом случае нагружены поперечной силой.

Рис. 4. Чугунный корпус и параметры для вычислений

Для болтов, поставленных в отверстия с зазорами, вычисляем допускаемое напряжение при растяжении. Принимая для стали СтЗ σт = 225 МПа и [n] = 2, получаем:

Принимаем f = 0,14. Коэффициент запаса от сдвига стыка K = 1,2; тогда при z = 4 получаем:

Принимаем d = 27 мм при Р = 3 мм.

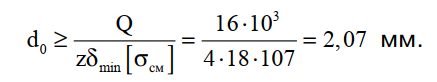

Для болтов, поставленных без зазора в отверстия из-под развертки, определяем диаметр d0 из расчета на срез.

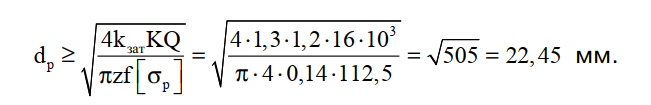

Принимая среднее значение допускаемого напряжения на срез

Для расчета соединения на смятие для чугуна СЧ15 σвр = 153 МПа, и следовательно:

Из уравнения прочности на срез определяем диаметр стального болта:

Из уравнения прочности на смятие определяем диаметр стального болта:

Следовательно, можно принять d0=9 мм из расчета на срез; при этом номинальный диаметр резьбы болта d=8 мм (M8).