Электродный потенциал цинка – это критерий того, насколько легко или трудно цинковый электрод передает электроны в раствор. Его значение равно -0,76 В по отношению к стандартному водородному электроду, что означает, что цинк будет окисляться в присутствии более электроотрицательных веществ, а восстанавливаться в присутствии более электроположительных веществ. Электродный потенциал цинка используется для расчета напряжения элементов гальванических элементов и батарей.

Что такое электродный потенциал?

Электродный потенциал – это мера того, насколько легко или трудно электрод передает электроны в раствор. Он определяется разностью потенциалов между электродом и стандартным водородным электродом при стандартных условиях (температура 25 градусов Цельсия, давление 1 атмосфера и концентрация всех реагентов равна 1 моль/л).

Факторы, влияющие на величину электродного потенциала цинка

- Концентрацию ионов цинка – при изменении концентрации ионов цинка в растворе, электродный потенциал цинка может изменяться.

- Температуру – при изменении температуры, электродный потенциал цинка может изменяться. Это связано с тем, что скорость реакций на электродах зависит от температуры.

- Наличие других растворенных веществ – наличие других растворенных веществ, таких как ионы металлов, может влиять на электродный потенциал цинка.

- Состояние поверхности электрода – чистота и состояние поверхности цинкового электрода также могут влиять на его электродный потенциал.

- Растворитель – тип растворителя, в котором находится цинк, может влиять на его электродный потенциал.

Знание электродного потенциала цинка является важным для понимания электрохимических процессов и может быть использовано для расчета напряжения элементов гальванических элементов и батарей.

Электродный потенциал цинка – практическое использование

Роль цинка в гальванических элементах

Гальванический элемент – это устройство, которое использует разность потенциалов между двумя электродами для создания электрического тока. Он состоит из двух различных металлов, погруженных в электролит (раствор солей или кислоты), который обеспечивает связь между ними и позволяет ионам двигаться внутри системы.

Гальванический элемент представляет собой устройство, которое генерирует электрический ток из химической энергии. Он состоит из двух половинок, называемых электродами, и электролита, который связывает электроды. При создании гальванического элемента цинк используется как один из электродов. Электродный потенциал цинка в этом случае является критическим параметром, поскольку он определяет напряжение элемента, и его способность генерировать электрический ток.

В гальваническом элементе цинк – электрод. Он обладает хорошими окислительными свойствами, поэтому способен легко отдавать свои электроны (активный электрод). В растворе цинка образуется ион Zn2+, который отдает электроны на электрод, соединенный с ним, тем самым создавая электрический ток.

Цинк в данной ситуации имеет низкий потенциал окисления и отрицательное значение потенциала, что делает его подходящим для использования в качестве электрода с отрицательным потенциалом. При этом цинк способен принимать электроны от более активного металла (например, меди или железа), которые образуют положительно заряженный ион, и таким образом участвует в реакции окисления-восстановления, создающей электрический ток.

Защита металлических конструкций от коррозии с помощью цинка

Защита металлических конструкций от коррозии с помощью цинка основывается на принципе анодной защиты. Для этого на поверхность защищаемого металла (например, стали) наносят слой цинка, который становится анодом в электрохимической паре с металлом. При этом потенциал цинка более отрицательный, чем потенциал металла, что приводит к тому, что цинк начинает корродировать вместо защищаемого металла.

Происходит катодная реакция на поверхности металла, а не анодная, что позволяет защитить металл от коррозии. При этом электролитические реакции происходят на поверхности защищаемого металла, а не на поверхности цинка.

Для эффективной защиты необходимо обеспечить достаточный уровень покрытия цинком и правильно организовать электрический контакт между цинком и защищаемым металлом. Также необходимо следить за состоянием покрытия цинка и при необходимости проводить его ремонт или замену.

Применение цинка в электротехнике и электронике

Один из наиболее распространенных способов использования цинка – это в качестве анодного материала в гальванических элементах. Цинковые батареи, которые широко используются в бытовых и промышленных приложениях, используют цинк в качестве анода. В такой батарее, цинк работает как электрод, на котором происходит окисление. Это процесс осуществляется путем выделения электронов, которые перемещаются через электрическую цепь и заряжают устройство.

Цинк также может быть использован в электронных приборах в качестве компонента в микрочипах и других электронных компонентах. Он используется как материал для проводов, паяльной пасты, а также в качестве материала для электродов в микроэлектронике.

Электродный потенциал цинка – методы измерения

Электродный потенциал цинка. Измерение с помощью стандартного водородного электрода

Метод измерения стандартного водородного электрода (СВЭ) основан на сравнении потенциала цинка с потенциалом СВЭ, который определяется как ноль вольт при стандартных условиях (температура 25 °C, давление 1 атмосфера, pH 0).

Для измерения электродного потенциала цинка с помощью СВЭ необходимо:

- Подготовить образец цинка, очистив его от загрязнений и окислов.

- Подготовить стандартный водородный электрод. В стакан с дистиллированной водой помещается платиновый электрод, на который наносятся небольшие кусочки металла водорода. Другой электрод (обычно серебряный/хлоридсеребряный) используется в качестве опорного электрода.

- Измерить электродный потенциал цинка относительно СВЭ. Для этого образец цинка помещается в раствор с известным pH, а затем в ту же точку опускается СВЭ. Затем измеряется разность потенциалов между образцом цинка и СВЭ при том же pH.

- После измерения разности потенциалов между образцом цинка и СВЭ, можно вычислить абсолютный потенциал цинка относительно стандартного водородного электрода.

Метод измерения электродного потенциала цинка с помощью стандартного водородного электрода – это классический метод, который используется в химии для определения электродных потенциалов различных металлов.

Измерение электродного потенциала цинка с помощью ртути

Для измерения электродного потенциала цинка можно использовать метод сравнения с ртутным электродом. Этот метод основан на том, что ртуть образует с цинком стабильный электрод, известный как ртутно-цинковый электрод.

Для измерения потенциала цинка необходимо собрать такой электрод и подключить его к вольтметру. Для этого можно использовать стекло с мембраной, на которую наносятся слои ртути и цинка. Затем мембрана погружается в раствор с ионами цинка, и регистрируется разность потенциалов между ртутным и цинковым электродами.

Для более точных измерений следует обеспечить достаточную стабильность температуры и состава раствора, а также правильное позиционирование электродов. Также следует учитывать влияние других ионов в растворе, которые могут изменять электродный потенциал.

Измерение электродного потенциала цинка с помощью других металлов

Существует несколько методов измерения электродного потенциала цинка. Один из наиболее распространенных методов – это измерение с помощью других металлов, которые могут служить эталоном.

Для этого используются металлы с известным электродным потенциалом, такие как медь, серебро или свинец. Эти металлы взаимодействуют с цинком и создают гальваническую пару, которая позволяет измерить потенциал цинка.

Процесс измерения состоит в том, чтобы поместить образец цинка и образец эталонного металла в раствор электролита и соединить их проводником. Затем измеряется разность потенциалов между образцами с помощью вольтметра.

Электродный потенциал цинк. Перспективы исследований в области электрохимии и использования цинка в промышленности

Цинк также широко используется в промышленности – в производстве литейных сплавов, гальванических элементов, термисторов и фармакологических препаратов. Цинк является важным компонентом питательных смесей и добавок для животных и птиц, а также используется в медицине для лечения дефицита цинка и других заболеваний.

Исследования в области электрохимии и использования цинка в промышленности сосредоточены на улучшении производственных процессов, повышении эффективности использования цинка и создании новых материалов на его основе. Исследования в области аккумуляторной технологии направлены на повышение емкости и длительности работы аккумуляторов на основе цинка. Также проводятся исследования в области биотехнологии и медицины, направленные на изучение свойств цинка и его роли в живых организмах.

Применение электродного потенциала цинка имеет много перспектив исследований в области электрохимии и использования цинка в различных отраслях промышленности, что может привести к созданию новых материалов и технологий, улучшению производственных процессов и повышению эффективности использования ресурсов.

06.05.2015

Электролиз — завершающая стадия гидрометаллургического производства цинка Показатели электролиза в значительной мере зависят от качества выполнения предыдущих операций: обжига концентратов, выщелачивания огарка и очистки растворов от примесей.

Очищенный нейтральный раствор сульфата цинка с содержанием последнего 100—150 г/л непрерывно подается в электролитные ванны со свинцовыми анодами и алюминиевыми катодами. При прохождении через ванны постоянного тока на катодах осаждается металлический цинк, а на анодах выделяется кислород и регенерируется серная кислота. В ходе электролиза раствор обедняется цинком и обогащается серной кислотой. Отработанный раствор (электролит), содержащий цинка 40—60 г/л и серной кислоты 100—150 г/л, непрерывно отводится из ванн и поступает на выщелачивание огарка. Через каждые 24 час. (значительно реже — через 48 час.) катоды вынимают из ванн, цинк в виде листов сдирают с них и направляют на переплавку. По содержанию примесей катодный цинк близок к чушковому металлу.

Теоретические основы электроосаждения цинка

В общем виде электроосаждение цинка из чистого сульфатного раствора может быть представлено уравнением

В действительности процесс электролиза много сложнее. На катоде и аноде протекают электрохимические реакции, связанные с разрядом катионов и анионов. Рассмотрим отдельно катодный и анодный процессы, приняв для упрощения, что цинковый раствор He содержит ионов других металлов.

Катодный процесс. На катоде могут разряжаться положительно заряженные ионы цинка и водорода:

Как известно нормальный потенциал цинка равен — 0,763 в, а водорода +0,000 в, т. е. EH2>EZn. Согласно ряду напряжений, на катоде должен идти процесс (2). Однако в практических условиях электролиза на катоде осаждается преимущественно цинк и затраты электроэнергии на выделение водорода не превышают 10—12% общего расхода. Объясняется это высоким перенапряжением разряда ионов водорода, благодаря которому потенциал его делается в определенных условиях отрицательнее потенциала цинка, т.е. EZn становится больше EН2. Степень перенапряжения водорода зависит от материала катода, плотности тока, состояния катодной поверхности, температуры, концентрации ионов водорода и других ионов в электролите, а также в присутствии в растворе коллоидов. Так, перенапряжение водорода на различных металлах (при катодной плотности тока 500 а/м2) составляет, в:

С повышением плотности тока перенапряжение водорода на цинке, как и на других металлах, возрастает. Существует линейная зависимость между величиной перенапряжения водорода и логарифмом плотности тока, которая выражается уравнением

η = a + b ln i.

Значение констант а и b равно соответственно 1,24 и 0,118 в. В.В. Стендером и А.Г. Печерской определены следующие величины перенапряжения водорода при различных плотностях тока:

Из приведенных данных становится понятным, почему в практике электролиза стремятся к работе на повышенных плотностях тока.

На шероховатой катодной поверхности вследствие уменьшения истинной плотности тока перенапряжение водорода понижается. Этим объясняется необходимость получения на катодах по возможности гладкого цинкового осадка.

Увеличение температуры электролита влечет за собой снижение перенапряжения водорода на цинке, что видно из следующих данных, полученных при плотности тока 500 а/м2:

С повышением концентрации водородных ионов, т.е. с увеличением кислотности электролита, перенапряжение водорода уменьшается, так как абсолютный потенциал его растет.

Добавление коллоидов в электролит увеличивает перенапряжение водорода, но до известного предела, так как чрезмерная концентрация в растворе поверхностно активных веществ действует в обратном направлении.

Присутствие в растворе ионов других металлов, на которых перенапряжение водорода меньше, чем на цинке, приводит к разряду ионов водорода и выделению его на катоде.

Выделение водорода на катоде — сложный процесс, включающий дегидратацию ионов гидроксония (H3O), разряд дегидратированного иона на катоде, объединение атомов водорода в молекулы и десорбцию молекул водорода. Явление перенапряжения водорода вызывается за медленным разрядом дегидратированных ионов.

Процесс осаждения цинка состоит из трех стадий разряд ионов на катоде, внедрение атомов цинка в кристаллическую решетку алюминия, пополнение убыли ионов в прикатодном слое. Стадия разряда ионов протекает практически мгновенно. Поэтому снижение потенциала разряда цинка, или, иначе, явление поляризации, объясняется замедлением второй и особенно третьей стадий в рабочих условиях электролиза (по некоторым воззрениям, однако, поляризация вызывается также замедленным разрядом ионов цинка на катоде). Причинами так называемой концентрационной поляризации могут быть повышенная плотность тока, низкая температура электролита и присутствие в растворе поверхностно активных веществ.

Для получения высоких технико-экономических показателей электролиза учитываются факторы, способствующие повышению перенапряжения водорода и снижению поляризации цинка.

Анодный процесс. На свинцовом аноде в чистом электролите наблюдаются следующие процессы:

По реакции (1) происходит разряд ионов ОН с одновременным выделением молекулярного кислорода и повышением концентрации водородных ионов (процесс регенерации серной кислоты). Кислород также обладает некоторым перенапряжением при выделении на аноде. По литературным данным, перенапряжение кислорода на свинце составляет 0,3 в. В отличие от перенапряжения водорода это явление нежелательно, так как оно увеличивает расход электроэнергии на электролиз.

Реакция (2) имеет существенное значение для стойкости свинцовых анодов и качества катодного осадка. Она объясняет частичное растворение «нерастворимого» свинцового анода и переход в раствор ионов свинца Процесс растворения свинца замедляется образованием на аноде твердой пленки перекиси PbO2, Этому способствует также низкая температура электролита и присутствие в растворе ионов марганца. Стойкость свинцовых анодов повышается присадкой к свинцу серебра (1 %) и .некоторых других металлов.

Выход по току и напряжение на ванне

Один из важнейших на практике показателей эффективности процесса электролиза — расход электроэнергии на тонну катодного цинка, является функцией выхода по току и напряжения на ванне и рассчитывается по формуле

где N — удальный расход электроэнергии, квт*ч/т,

v — напряжение на ванне, в;

η — выход цинка по току, %;

а — электрохимический эквивалент (для цинка 1,2193 г/а*ч).

Под коэффициентом полезного использования тока, или выходом цинка по току, подразумевается выраженное в процентах отношение фактически осажденного металла к теоретическому количеству, рассчитанному по закону Фарадея Теоретический расход электроэнергии получается при выходе по току 100% и напряжении разложения сульфата цинка 2,45 в:

В производственных условиях выход по току не превышает 88—93%, а напряжение на ванне достигает 3,3—3,6 в, вследствие чего фактически расход электроэнергии колеблется в пределах 3000—3300 квт*ч/т.

На выход по току влияют содержание примесей в растворе, плотность тока, кислотность, температура и скорость циркуляции электролита, а также коллоидные добавки.

Сопротивление ванны слагается из сопротивлений электролита, анода, катода и переходных контактов. В балансе падения напряжения на зажимах электролитной ванны на долю напряжения разложения сульфата цинка приходится 65—70%, поляризации электродов 20—25% и сопротивления ванны 8—10%.

Напряжение на ванне зависит от плотности тока, температуры и кислотности электролита, коллоидных добавок, расстояния между электродами, состояния поверхности контактов, концентрации цинка и щелочноземельных металлов в электролите и других факторов.

Состав электролита

Химический состав электролита, из которого осуществляется электроосаждение цинка, определяется в основном составом исходного нейтрального очищенного раствора и кислотным режимом электролиза. Для процесса электроосаждения цинка большое значение имеют не только концентрация пинка в электролите, но и содержание примесей в нейтральном растворе.

Электролиз протекает обычно в электролите с концентрацией цинка 40—60 г/л. При меньших содержаниях (ниже 40 г/л) выход цинка по току из-за концентрационной поляризации резко снижается. Повышение же концентрации сверх 60 г/л экономически невыгодно, так как не дает большой экономии электроэнергии, но снижает степень использования раствора (съем цинка с 1 м3 раствора).

Концентрацию цинка в нейтральном растворе поддерживают максимально допустимой по условиям отстаивания пульпы. Наиболее выгодное содержание цинка находится в пределах 140—160 г/л.

Медь, кадмий и свинец как металлы более электроположительные, чем цинк, осаждаются на катоде в первую очередь, ухудшая качество осадка. В очищенном растворе не должно присутствовать более 0,3—0,5 мг/л меди и 1—5 мг/л кадмия. При больших содержаниях этих металлов снижается выход по току и ухудшается качество катодного цинка. Свинец попадает в электролит с нейтральным раствором и в результате растворения свинца анодов.

Железо является также нежелательной примесью в электролите, так как обладая переменной валентностью, оно окисляется на аноде и восстанавливается на катоде, увеличивая тем самым расход электроэнергии. Незначительная доля железа осаждается вместе с цинком на катоде, что приводит к загрязнению металла. На некоторых современных цинковых заводах растворы очищают от железа практически нацело. Обычно содержание железа составляет 20—30 мг/л.

В небольших количествах (1—3 г/л) марганец необходим для образования на аноде пленки MnO2, препятствующей переходу свинца в раствор. Однако при значительной концентрации марганца выход по току несколько снижается и, кроме того, увеличивается нежелательное накопление марганцевого шлама в ваннах. На некоторых заводах концентрация марганца в растворе достигает 15—17 г/л. На катоде марганец не осаждается.

Мышьяк вреден для электролиза, так как снижает выход по току. Предельно допустимая концентрация мышьяка в нейтральном растворе составляет 0,05—0,1 мг/л в зависимости от присутствия других примесей.

Сурьма — одна из самых вредных примесей. При очистке раствора стремятся снизить концентрацию сурьмы до 0,02—0,05 мг/л и ниже. Сурьма резко снижает выход по току и легко обнаруживается по характерным желобчатым полосам на поверхности катодного цинка, особенно в местах с пониженной плотностью тока (края катода). Действие сурьмы усиливается в присутствии кобальта. Замечено также, что с новыми анодами вредное влияние сурьмы проявляется сильнее. В практике электролиза выявлены не только отрицательные, но и положительные свойства некоторых растворимых солей сурьмы. Так, с целью улучшения сдирки цинка и повышения выхода по току на ряде отечественных заводов в электролитные ванны вводят небольшое количество растворимой соли сурьмы. Механизм положительного действия добавок сурьмы еще не выяснен.

Кобальт и никель вызывают усиленную коррозию цинкового осадка, проявляющуюся в образовании сквозных отверстий и каверн нa поверхности цинка, прилегающей к алюминиевому листу (никель дает более крупные отверстия). Содержание кобальта в электролите рекомендуется иметь не выше 3—5 мг/л, а никеля 1—2 мг/л, хотя на некоторых заводах концентрация кобальта и доходит до 10—12 мг/л. Повышенное содержание кобальта и никеля приводит к резкому уменьшению выхода по току и заставляет снижать кислотность электролита.

Германий так же вреден, как и сурьма Незначительные количества германия в растворе (менее 0,1 мг/л) вызывают снижение выхода по току. В присутствии кобальта активность германия увеличивается.

Таллий, галлий и индий заметно не влияют на показатели электролиза Таллий осаждается вместе с катодным цинком.

Селен и теллур, даже при малых концентрациях, менее 1 мг/л, резко снижают выход по току.

Присутствие в электролите олова вредно отражается на коэффициенте использования тока. Несмотря на получение гладких блестящих осадков цинка, выход по току при содержании олова в растворе более 2 мг/л сильно снижается.

Калий, натрий, магний и кальций увеличивают сопротивление электролита и повышают расход электроэнергии. Сульфат кальция в виде плотного осадка иногда выпадает на стенках электролитных ванн. Много гипса выпадает в аппаратуре и коммуникациях установок для централизованного охлаждения электролита. Отрицательное влияние примесей значительно усиливается при их совместном присутствии.

Вредное влияние хлора и фтора проявляется в разрушении свинцовых и алюминиевых катодов. Фтор, кроме того, вызывает срастание цинкового осадка с алюминиевым листом.

Помимо указанных примесей, в электролите иногда присутствуют органические соединения, остающиеся в растворе после очистки от кобальта и случайно попадающие в процесс. Все они вредно влияют на выход по току.

Кислотность электролита. В процессе электролиза на каждый грамм высаженного цинка регенерируется округленно 1,5 г H2SO4. Если в ванну не добавлять свежего нейтрального раствора, кислотность электролита может подняться до величины, при которой начнется растворение осадка цинка на катодах. На практике содержание кислоты в электролите поддерживают на постоянном оптимальном уровне путем регулирования скорости подачи в ванны свежего нейтрального раствора сульфата цинка. На многих заводах электролиз осуществляется при кислотности 90—100 г/л. Однако все большее чисто предприятий переходит на работу с кислотностью 140—160 г/л. Один из заводов США (в Келлоге) работает на высококислотном режиме (280—300 г/л H2SO4).

При возрастании кислотности уменьшается сопротивление электролита, снижается напряжение на ванне, повышается чистота осажденного цинка, а его поверхность на катодах получается ровной, без шишек и дендритов. При работе с высокой кислотностью из единицы объема раствора высаживается много цинка, что приводит к сокращению объема циркулирующих растворов и способствует увеличению пропускной способности аппаратуры цеха выщелачивания.

Вместе с тем при повышенной кислотности электролита усиливается вредное действие примесей, ускоряется коррозия цинка в серной кислоте и понижается перенапряжение водорода. Чем чище исходный раствор сульфата цинка, тем более высокую кислотность электролита можно допускать при электролизе.

Температура электролита. Процесс электролита протекает с выделением тепла. Без применения специального охлаждения электролита температура в ванне при плотности тока 500 а/м2 может подняться до 80° и более. При такой температуре электролиз цинка невозможен вследствие активизации действия примесей и усиления коррозии катодного осадка. Повышенная температура способствует также растворению свинцовых анодов и загрязнению цинка свинцом. В то же время с повышением температуры уменьшается сопротивление электролита и снижается напряжение на ванне. Чаще всего температуру электролита в ваннах поддерживают на уровне 30—36°, более высокая температура допускается только при очень чистом электролите Электролит в ваннах обычно охлаждают водой с помощью погруженных в электролит алюминиевых или свинцовых змеевиков. Реже электролит охлаждают в ящиках со змеевиками, либо в градирнях (централизованное охлаждение). Последняя система предполагает обязательное применение усиленной многократной циркуляции электролита через ванны.

Перемешивание электролита в ваннах

Перемешивание электролита необходимо для выравнивания концентрации цинка в электролите и уменьшения тем самым концентрационной поляризации. При повышенных плотностях тока (более 400 а/м2) требуется усиленное перемешивание электролита, что достигается двумя путями: ускорением циркуляции электролита через ванны за счет подачи в них наряду с нейтральным раствором отработанного электролита и созданием в межэлектродном пространстве турбулентного движения электролита под действием выделяющихся на электродах водорода и кислорода. На практике часто применяют оба способа одновременно.

Скорость обычной циркуляции электролита через ванну, зависящая от активной поверхности катодов и плотности тока, составляет 3—5 л/мин. При централизованном охлаждении с многократной циркуляцией электролита скорость прохождения электролита через ванны возрастает в 6—10 раз. При малых расстояниях между электродами и низком содержании цинка в кислом электролите усиленная циркуляция особенно полезна.

Проведенные Вниицветметом в промышленном масштабе исследования усиленной циркуляции электролита показали возможность увеличения выхода по току на 0,5—1,0% и некоторого снижения напряжения на ваннах.

Плотность тока

Плотность тока, выражаемая в амперах на единицу поверхности электродов, является важным параметром электролиза. Для возникновения процесса электроосаждения цинка необходима минимальная, так называемая критическая плотность тока. Дальнейшее повышение плотности тока сопровождается возрастанием перенапряжения водорода, ослаблением влияния вредных примесей и улучшением структуры катодного осадка. По достижении определенного значения силы тока в цепи ванн начинают сказываться отрицательные проявления чрезмерного увеличения плотности тока: резко возрастает расход электроэнергии из-за увеличения напряжения на ванне, усиливается концентрационная поляризация цинка, снижается выход по току и ухудшается структура катодного осадка.

Каждой плотности тока соответствует определенная оптимальная кислотность электролита. В мировой практике электролиз осуществляется при следующих значениях плотности тока на катоде: 300—450 а/м2 при кислотности электролита 90 HO г/л H2SO4, 600—700 а/м2 при кислотности 150—170 г/л H2SO4 и 1000 а/м2 при кислотности 280—300 г/л H2SO4.

Коллоидные добавки

Плотная мелкокристаллическая структура и гладкая поверхность катодного цинка способствуют достижению хороших технико-экономических показателей электролиза. При гладкой поверхности выше перенапряжение водорода и меньше возможностей для образования коротких замыканий. Плотная мелкокристаллическая структура катодного осадка отвечает металлу высокого качества и уменьшает дроссообразование при переплавке катодного цинка.

С целью придания катодному осадку цинка указанных свойств стремятся проводить электролиз в оптимальном режиме и применяют коллоидные добавки, столярный клей, желатин, гуммиарабик, жидкое стекло и др. На отечественных заводах добавляют только клей в количестве 200—400 г на 1 т цинка, Коллоиды увеличивают перенапряжение водорода, уменьшают дендритообразование и парализуют вредное влияние некоторых примесей. В присутствии окислителей коллоиды разрушаются. Существует несколько воззрений, объясняющих действие поверхностно активных веществ. Наиболее распространенные из них основываются на явлении адсорбции коллоидов на выступающих гранях кристаллов цинка, препятствующих росту дендритов и шишек.

Оборудование электролитных цехов

Технико-экономические показатели при электролизе растворов сульфата цинка зависят не только от режима, но и от аппаратурного оформления процесса. Большое значение имеют конструкция ванн, анодов. катодов и коммутация тока.

В промышленности применяются три типа ванн: деревянные, железобетонные и стальные. Широко распространены деревянные ванны. Стоимость их невелика, а изготовление и ремонт не представляют затруднении. Срок службы ванн из сосны, футерованных свинцом или винипластом, 8—10 лет. Размеры ванн: ширина 750—900 мм, длина 2100—3000 мм, глубина 1100—1400 мм К недостаткам деревянных ванн следует отнести возможность усадки, коробления, огнеопасность и относительно малый срок службы.

На заводе «Укрцинк» установлены стальные ванны, футерованные кислотоупорным кирпичом Как показала практика, стальные ванны не обладают преимуществами перед деревянными. Они быстрее разрушаются кислым электролитом, небезопасны в обслуживании, требуют более надежной футеровки и тщательной защиты от коррозии наружной поверхности Размеры стальных ванн такие же, как и деревянных.

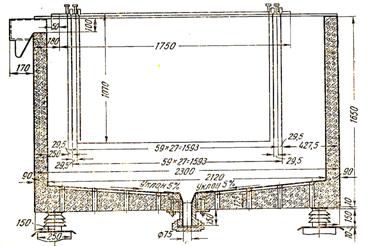

В последние годы на отечественных цинковых заводах получают распространение железобетонные ванны, футерованные винипластом. Железобетонная ванна не дает усадки, несгораема, допускает индивидуальное изготовление и установку, имеет большой срок службы (15 лет). Эти ванны изготовляются из обычного армированного бетона с толщиной стенок 80—100 мм. Железобетонные ванны Усть-Каменогорского цинкового завода имеют отверстия в днище с клапаном для выпуска марганцевого шлама.

Наибольшим распространением в практике цинковых заводов пользуются ванны, изготовленные из обычного железобетона или дерева. В единичных случаях (заводы Флин-Флон, «Укрцинк») ванны выполнены из асфальто-бетона (продорита) и стали.

Ванны футеруются кислотостойкими материалами: рольным свинцом, винипластом или керамической плиткой. Наиболее надежна свинцовая футеровка, хотя она и требует периодической замены через 3—4 года. Винипласт легко дает трещины, которые трудно обнаружить при ремонте. Керамическая футеровка занимает большой объем.

Аноды должны обладать минимальной растворимостью в серной кислоте под действием электрического тока, высокой электропроводностью и быть удобными в эксплуатации. Таким условиям отвечают аноды из свинца. Они практически не растворимы в серной кислоте, имеют достаточную электропроводность, просты в изготовлении и удобны для обслуживания. Анод состоит из свинцового полотна толщиной 5—10 мм и медной освинцованной штанги. Один конец штанги фрезеруется под контакт. Площадь рабочей поверхности анода (с двух сторон) составляет 1,0—1,25 M2. Примерные размеры анодного полотна 1000х600х6 мм, штанги 940x40x14 мм. Вес анода 45—60 кг. Для отливки анодных листов применяют свинец высших марок: СЭ и CO.

Заводы России перешли на изготовление анодов из сплава свинца с 1 % серебра. Свинцовосеребрянные аноды обладают высокой устойчивостью в серной кислоте, повышенной жесткостью и обеспечивают нужное качество катодного цинка. Срок службы таких анодов достигает 2—3 лет.

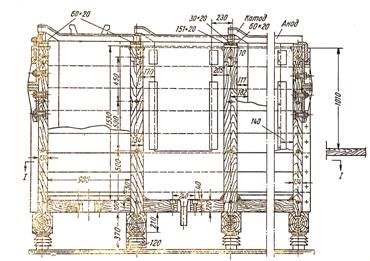

Уменьшение напряжения на ваннах и увеличение их производительности достигается максимальным сближением электродов. На современных заводах расстояние между центрами анодов не превышает 56—60 мм, при этом в ванне размещается 28—32 анода. Во избежание коротких замыканий между катодами и анодами свинцовые аноды снабжены резиновыми ограничителями или винипластовыми изоляторами. Последние закрепляются на боковых кромках анодов и создают частично замкнутое пространство вокруг катода, что способствует усиленной циркуляции электролита в межэлектродном пространства. Конструкция анода с винипластовыми изоляторами показана на рис. 48.

Изношенные анодные полотна отрезают и переплавляют. Новые полотна из свинцово-серебрянного сплава припаивают к освинцованным штангам водородной сваркой.

Катоды состоят из листа и штанги с контактом. Лист и штанги изготовляют из алюминия, а контакт — из меди. Размер катодов несколько превышает размеры анодов, что позволяет свести к минимуму дендритообразование по краям катодов. Для изготовления катодов применяют твердоканатный нагартованный листовой алюминий высших марок толщиной 4—5 мм. Катодные штанги штампуют из алюминиевого проката Т-образного сечения 70×20 мм. Большое значение имеет качество выполнения медного контакта. При хорошем болтовом креплении контакта переходное сопротивление его не превышает 3—5 мв, а в приваренном 1—2 мв. Для предупреждения зарастания цинком кромок катода, вызывающего затруднения при сдирке катодного осадка, на края алюминиевого листа надевают резиновые планки. Срок службы катодов 8—10 месяцев. Вышедший из строя лист отрезают вблизи штанги и к ней приваривают новое алюминиевое полотно. Обычные в России размеры катодов 1100х660х4 мм и площадь рабочей поверхности 1,2—1,3 м2. Число установленных в ванне катодов на единицу меньше числа анодов. Конструкция катода видна из рис. 49.

Коммутация тока. Цинковая электролитная ванна в электротехническом отношении имеет некоторые особенности. Через нее пропускается ток большой силы (20000 а и выше) при низком напряжении (3,3—3,6 в). В соответствии с этим рассчитываются и проектируются преобразовательные подстанции и шинопроводы для питания ванн постоянным током. В качестве источников последнего на старых заводах применяют мотор-генераторы, а на более новых — ртутные и контактные выпрямители. В последнее время получают распространение полупроводниковые выпрямители, имеющие наиболее высокий к. п. д.

Электролитные ванны соединены последовательно в серии. Число ванн в серии зависит от напряжения тока на зажимах выпрямителя и составляет при номинальном напряжении 600 в 160—168, а при 800 в 200—225. Электроды в ванне включены в цепь параллельно. Через каждый катод проходит ток силой 500—700 а. Каждая серия ванн разделена на группы (ряды). В группе насчитывается 20—27 ванн.

Коммутация тока осуществлена ошиновкой двух видов: межгрупповой и межванной. Группы соединены пакетами медных или алюминиевых шин, рассчитанных на прохождение максимальной силы тока. От ванны к ванне ток передается различными способами: путем непосредственного контакта анодных и катодных штанг, через промежуточною бортовую шину треугольного сечения, рассчитанную на силу тока, проходящего через один электрод, и шинными перемычками, рассчитанными на всю силу тока в цепи ванн. Первые два способа используются на заводах России и характеризуются минимальным расходом меди, последний распространен на зарубежных заводах и создает большие удобства в обслуживании ванн. Однако при нагрузке на серии, превышающей 20000 а, межванные шинные перемычки становятся чрезмерно массивными и конструктивно трудно выполнимыми. Установка электродов в ванне без промежуточных шин показана на рис. 50.

Электролитные цехи оборудованы насосами для перекачки нейтрального и кислого электролита, подъемниками для катодов, машинами для чистки катодов и другой вспомогательной аппаратурой.

Практика ведения процесса электролиза

Работа по обслуживанию электролитных ванн слагается из трек основных операций: наблюдения за режимом электролиза, сдирки катодного цинка и отключения ванн на чистку и ремонт. Первая операция выполняется дежурными по электролизу, на обязанности которых лежит поддержание заданного кислотного и температурного режимов, добавка коллоидов, а также устранение коротких замыканий между электродами.

Постоянное содержание серной кислоты в электролите поддерживается путем регулирования подачи нейтрального раствора или смеси его с отработанным электролитом (при усиленной циркуляции). Нейтральный раствор подается в цех из сборных емкостей и распределяется между группами ванн по желобам или трубам Против каждой ванны имеется шланговый отвод с винтовым зажимом, через который раствор поступает в ванну. Отработанный кислый электролит переливается из ванны в сборный желоб и отводится в цех выщелачивания. Так как измерение кислотности раствора титрованием отнимает много времени, дежурные по электролизу пользуются ареометрами, посредством которых можно с точностью до ±2 г/л регулировать кислотность электролита в ваннах по удельному весу раствора.

Заданную температуру электролита выдерживают путем изменения количества холодной воды, поступающей в змеевики.

При усиленной циркуляции и централизованном охлаждении электролита операции регулирования кислотного и температурного режима могут быть совмещены и автоматизированы. При десятикратной циркуляции электролита изменение скорости поступления раствора в ванны на 10% вызывает изменение кислотности раствора всего на 1—1,5 г/л, а температуры на 0,5—1,0°, что вполне допустимо.

Выемку катодов из ванн и сдирку цинка производят чаще всего через 24 часа. Цинковые листы с катодов сдирают у ванн или на отдельных площадках. После очистки полотен и контактов катоды вновь устанавливают в ванны. Периодически, через 10—12 дней, поверхность катодов очищают на катодоочистительных машинах (рис. 51). Сдирку цинка проводят без выключения ванн и преимущественно в дневную смену.

До последнего времени на заводах эпизодически наблюдалась трудная сдирка цинка, вызываемая срастанием цинка с алюминиевым катодом. Причины трудной сдирки кроются как в загрязнении раствора примесями (фтор и др ), так и в шероховатости поверхности полотна алюминиевого катода. На отечественных заводах удается предупреждать затруднения при сдирке путем введения в электролит соединений сурьмы. При высоком качестве растворов, регулярной чистке и шлифовке катодов явление трудной сдирки обычно не возникает.

С течением времени на поверхности анодов образуется корка из марганцевого шлама, состоящего в основном из MnO2. Часть шлама падает с анодов и накапливается на дне ванны. Для удаления из ванн шлама и ремонта футеровки несколько электролитных ванн периодически по графику останавливаются на чистку. Отключение ванн при отсутствии шин между ними производят с помощью набора медных перемычек, заменяющих штанги вынутых анодов и катодов. После выемки электродов раствор отсифонивают, а шлам выгребают черпаками. На заводе «Электроцинк» внедрен механический способ очистки ванн с помощью насосов На Усть-Каменогорском цинковом заводе шлам выпускают через донные отверстия по желобам Марганцевый шлам используется в цехе выщелачивания как окислитель.

Переплавка катодного цинка

Получаемые при электролизе листы катодного цинка отвечают по химическому составу техническим условиям ГОСТ, но неудобны для транспортировки и использования Общесоюзный стандарт предусматривает выпуск цинка в виде чушек определенной формы и веса (рис. 52)

Чушковый металл получается переплавкой катодного цинка. Жидкий цинк разливают в изложницы. При переплавке добавляют хлористый аммоний, который растворяет пленку окиси цинка на металлических корольках, способствуя тем самым уменьшению дроссообразования и увеличению выхода чушкового цинка.

Для переплавки катодного цинка широко применяют электрические индукционные низкочастотные печи. Плавка в пламенных отражательных печах имеет ряд существенных недостатков и поэтому отходит в прошлое. Преимущества электроплавильных печей по сравнению с отражательными заключаются в более высоком выходе чушкового металла, продолжительном сроке службы, простоте обслуживания и лучших условиях труда, возможности автоматизации процесса и меньшем расходе огнеупорных материалов.

Конструкция индукционной печи представлена на рис. 53. Основной элемент ее — печной трансформатор, состоит из медной первичной катушки и железного сердечника; роль вторичной обмотки трансформатора выполняет цинковое кольцо. В зависимости от подаваемого напряжения катушка выполняется на 40 или 80 витков из меди прямоугольного сечения. Внутри катушки и по сторонам цинкового кольца расположены элементы сердечника из трансформаторного железа. Цинковое кольцо посте расплавления образует в футеровке трансформатора канал, сообщающийся с ванной печи и заполненный все время жидким металлом. В канале трансформируется ток большой силы при низком напряжении, под действием которого нагревается расплавленный цинк.

Печь заключена в металлический прямоугольный кожух из листовой стали толщиной 10—12 мм, длиной 4 м, шириной и высотой 2 м.

Печь и трансформаторы футерованы набивной огнеупорной массой, состоящей из 70 частей обожженной, 20 частей пластичной глины и 10 частей каолина. Внутри печь разделена огнеупорной перегородкой на плавильное и зумпфовое отделения. В первом происходит расплавление катодного цинка и осуществляется снятие дроссов, а из второго чистый металл разливается в изложницы.

Емкость ванны электропечей составляет 15—20 т цинка. Мощность всех трансформаторов достигает 550 квт. Производительность печей колеблется в пределах 75—110 т цинка в сутки. Запроектировано и начато изготовление печи на суточную производительность 200—300 т. Описание особенностей обслуживания электропечей имеется в литера туре.

Цинк загружают через вертикальную коробку в крышке печи пачками вручную или с помощью крана На Усть-Каменогорском комбинате сконструировано и освоено автоматически действующее загрузочное устройство. Листы цинка в плавильном пространстве погружаются в расплавленную ванну с температурой около 500°. При расплавлении образуются дроссы — смесь окиси цинка с металлическими частицами. Дроссы периодически после перемешивания с хлористым аммонием снимают с поверхности ванны и направляют на переработку. Жидкий цинк через отверстие в перегородке поступает в зумпфовое отделение и затем разливается в изложницы. Температуру ванны поддерживают за счет циркуляции цинка между плавильным пространством и кольцевыми каналами печных трансформаторов. Проходя через канал, цинк нагревается до 800—900° и выталкивается из него в печь.

Разлив цинка производится ложкой вручную в стационарные водоохлаждаемые изложницы или в изложницы карусельной машины. На Усть Каменогорском и Челябинском цинковых заводах работают автоматические карусельные машины конструкции И.И. Котова. На заводе «Электроцинк» осваивается прямолинейная автоматическая машина конструкции Казгипроцветмета. В настоящее время на большинстве отечественных цинковых заводов разлив цинка осуществляется на автоматических машинах без применения тяжелого ручного труда.

На тонну чушкового металла расходуется 100—120 квт*ч электроэнергии. Выход цинка в чушковый металл составляет 97,5—98,0%

Электролитные заводы России выпускают чушковый цинк, соответствующий по ГОСТ марке Ц0. Незначительная часть цинка отвечает по качеству маркам ЦВ и Ц1.

- Очистка раствора сульфата цинка от примесей

- Выщелачивание цинка

- Транспортирование и подготовка огарка цинка

- Рафинирование цинка

- Получение цинка в шахтной печи

- Электротермический способ получения цинка

- Дистилляция цинка в вертикальных ретортах

- Получение цинка в горизонтальных ретортах

- Теоретические основы пирометаллургии цинка

- Пирометаллургия цинка

При электроосаждении цинка из водного раствора его серно-кислой соли, содержащего свободную серную кислоту и примеси, возможно протекание следующих электрохимических реакций:

В зависимости от потенциала катода, состава электролита и условий электроосаждения протекает та или иная электрохимическая реакция. Потенциал разряда ионов на катоде выражается формулой Нернста:

где E0 — нормальный потенциал иона;

R — газовая постоянная;

T — абсолютная температура;

F — константа Фарадея;

n — число зарядов иона;

а — активность иона, равная произведению концентрации на коэффициент активности f;

η — поляризация.

Для ионов цинка и водорода потенциалы разряда их могут быть представлены следующими выражениями:

Экспериментально установлено, что разряд ионов водорода на цинковом катоде сопровождается высоким перенапряжением, около 1 в, в то время как поляризация разряда ионов цинка составляет всего десятки милливольт. Это означает, что при активности ионов цинка и водорода, равных единице (аН = аZn = 1), т. е. при сравнительно близких концентрациях обоих ионов, потенциал разряда ионов водорода будет более отрицателен, чем ионов цинка.

При катодной поляризации скорость разряда ионов цинка заметно выше скорости разряда ионов водорода, поэтому даже при высокой кислотности электролита и при значительных плотностях тока сила тока разряда ионов цинка больше силы тока разряда ионов водорода, что определяет высокие выходы по току для цинка. Все факторы, снижающие перенапряжение водорода на цинке, меняют положение в сторону, невыгодную для электроосаждения цинка. Скорость разряда ионов водорода возрастает, а скорость разряда ионов цинка мало меняется, что приводит к возрастанию совместного выделения водорода и снижению выхода цинка по току.

Перенапряжение водорода на цинке зависит от ряда факторов: плотности тока на катоде, температуры электролита, содержания примесей и поверхностно активных добавок, состояния катодной поверхности и др. Теория перенапряжения водорода изложена в специальных работах. Здесь же рассмотрим влияние отдельных факторов на величину перенапряжения водорода на цинке. Связь величины перенапряжения водорода с плотностью тока выражается уравнением Тафеля; — η = а + blgi.

Константа а, т. е. величина перенапряжения водорода при плотности тока равной единице (i = 1 a/см2), зависит от природы металла электрода, от состояния его поверхности, состава раствора и температуры. Константа b практически не зависит от природы материала и состава поверхности. Наиболее надежные значения константы а и b для реакции выделения водорода на цинке при температуре 20 °С составляют а = 1,24 в, h = 0,118 в. Величина перенапряжения водорода на техническом цинке, измеренная разными исследователями, характеризуется данными табл. 50.

Величина водородного перенапряжения в большой степени зависит от температуры. На рис. 91 приведена зависимость величины перенапряжения водорода от плотности тока при различных температурах в 2-н. растворе H2SO4. Из приведенных данных видно, что повышение температуры с 20 до 40 °С снижает величину перенапряжения примерно на 55—60 мв. Перенапряжение водорода сильно зависит от состояния поверхности. На полированных поверхностях металлов оно всегда выше, чем на электролитически осажденных поверхностях этих же металлов. В концентрированных растворах по мере роста концентрации кислоты перенапряжение водорода снижается, в разбавленных растворах чистых кислот оно не зависит от концентрации кислоты. Кривые перенапряжения водорода в кислоте более разбавленной, чем 0,1-н., практически совпадают с кривой для 0,1-н, раствора. Изменение величины водородного перенапряжения наблюдается при адсорбции поверхностно активных ионов. Адсорбция поверхностно активных анионов уменьшает перенапряжение водорода, адсорбция поверхностно активных катионов, наоборот, увеличивает перенапряжение. В табл. 51 приведены данные, характеризующие влияние желатина на величину перенапряжения водорода на цинке.

Как видно из данных таблицы, малые количества желатина повышают перенапряжение водорода на цинке. При низких плотностях тока достигается некоторый максимум, затем величина перенапряжения снижается; при высоких плотностях тока после концентрации 0,1 % желатина дальнейшая добавка его дает очень малый эффект.

Добавление в раствор ионов металлов, на которых перенапряжение водорода ниже, чем на цинке, делает величину перенапряжения водорода менее отрицательной (табл. 52).

В табл. 53 приведены данные перенапряжения разряда ионов водорода на цинке и металлах, обычно сопутствующих цинку в виде примесей. Из данных табл. 52 и 53 следует, что присутствие в растворе примесей, которые могут попадать в катодный цинк, приводит к увеличению скорости разряда ионов водорода. Вследствие этого снижается скорость разряда ионов цинка, а следовательно, и выход по току.

В практике электроосаждения цинка очень важно повысить перенапряжение водорода на цинке. Как следует из приведенных закономерностей, это достигается повышением плотности тока, снижением температуры электролита, максимальной очисткой раствора от примесей, имеющих низкое перенапряжение водорода, добавкой в раствор поверхностно активных веществ.

Поляризация при разряде ионов цинка из кислых сернокислых растворов невелика, при плотности тока выше 100 а/м2 имеет место только концентрационная поляризация. При низкой плотности тока (ниже 100 а/м2) возникает дополнительная поляризация около 60 мв, мало изменяющаяся с плотностью тока, однако точно проследить ее трудно вследствие большой коррозии в этих условиях.

Если Б цинковом электролите присутствуют поверхностно активные вещества, поляризация во всех случаях возрастает. Высказаны различные взгляды на механизм влияния поверхностно активных веществ на поляризацию. Наиболее достоверным можно считать адсорбционный механизм, согласно которому повышение поляризации под действием поверхностно активных веществ объясняется тем, что эти вещества, адсорбируясь, экранируют растущие части кристалла. Разряд ионов происходит или только на активных участках, или в тем случае, если поверхностно активные вещества образуют сплошную пленку, через пленку. Адсорбционный механизм действия добавок подтверждается полулогарифмической зависимостью между концентрацией добавки и ее количеством в осажденном металле, усилением действия добавок с понижением температуры и др.

Было исследовано влияние ряда поверхностно активных веществ на поляризацию цинка. Такие вещества, как спирты, камфора, крезол, очень слабо влияют на величину поляризации, более сильное действие оказывает желатин, клей.

Наиболее заметное торможение катодного процесса вызывают вещества, диссоциирующие с образованием поверхностно активного катиона. При этом с повышением концентрации добавки торможение катодного разряда ионов цинка усиливается. Однако существует определенный предел повышения концентрации поверхностно активного вещества, выше которого потенциал заметно не увеличивается, что характеризуется кривой рис. 92.

При достижении потенциала десорбции, при котором адсорбционный слой исчезает с поверхности электрода, торможение электродных реакций уменьшается. Подобное же влияние оказывает повышение температуры. С повышением температуры резко снижается эффективность действия поверхностно активных веществ, что выражается в снижении катодной поляризации; это может быть объяснено частичной десорбцией (табл. 54).

Систематические наблюдения за характером и структурой осадков цинка показали, что вещества, вызывающие сильное торможение электродных реакций, приводят к образованию на катоде гладкого равномерного мелкокристаллического осадка. Такие вещества, как клей, желатин, тетрабутиламмонийиодид, являются наиболее эффективно действующими добавками, в их присутствии образуются осадки с весьма высокими антикоррозионными свойствами.

Некоторые поверхностно активные вещества, такие как тимол, резорцин, амидол, вызывают торможение разряда ионов цинка в большей степени, чем разряда ионов водорода, вследствие чего выход по току водорода в присутствии этих веществ сильно возрастает. Это делает нецелесообразным использование их при электроосаждении цинка.

Электрокристаллизация цинка. Получение электролитических осадков цинка с определенными свойствами важно для гальваностегии, а также и при электролитическом получении цинка. В последнем случае к электролитическим осадкам предъявляют следующие требования: структура осадков должна быть плотной, поверхность гладкой, что обеспечивает высокое использование тока при электроосаждении цинка, при этом осадки должны обладать малым сцеплением с основным металлом, что позволит легко снимать их с матрицы.

Качество электролитических осадков сильно зависит от их структуры, которая характеризуется формой, величиной кристаллов и положением их по отношению к плоскости катода. От этих основных свойств зависят плотность (или пористость), блеск, твердость, прочность сцепления с основным металлом, а также способность осадка в большей или меньшей степени адсорбировать примеси. Величина электродного потенциала также в большой степени зависит от кристаллической структуры. Установлено, что различные грани монокристалла цинка имеют неодинаковый электродный потенциал, который, следовательно, зависит от кристаллографического направления.

Цинк кристаллизуется в гексагональной системе: грань основания призмы монокристалла цинка обладает более положительным потенциалом, чем грань призмы (в 1-н. растворе сернокислого цинка на 10—15 мв и в растворе хлористого аммония на 50 мв). Потенциал поликристаллического осадка цинка более отрицательный, чем потенциал грани основания призмы монокристалла.

Определенная ориентация кристаллов цинка (текстура) была найдена Палатником в осадках, полученных при электроосаждении цинка с добавками декстрина. Ось текстуры при этом совпадала с направлением, перпендикулярным поверхности катода. Было обнаружено, что текстура цинка возникает также при электроосаждении его без добавок коллоидов, но в присутствии Al2(SO4)3.

Все факторы, увеличивающие катодную поляризацию, способствуют возрастанию степени ориентации кристаллов цинка (увеличение плотности тока, снижение температуры, отсутствие перемешивания). При этом установлено, что с возрастанием степени ориентации кристаллов цинка увеличивается их дисперсность. Все текстурированные осадки мелкозернистые, нетекстурированные — крупнозернистые. Поверхность текстурированных осадков более гладкая, светлая и менее пористая, чем нетекстурированных.

Влияние различных добавок на возникновение определенной оси текстуры связано с адсорбцией их гранями кристаллов. Преимущественный рост имеют плоскости кристаллов, слабо адсорбирующие примеси. Влияние коллоидов на текстуру проявляется при умеренном содержании их в растворе; при избытке коллоидов текстура становится несовершенной, так как исчезает избирательная адсорбция для различных плоскостей.

Катодные осадки цинка, полученные при плотности тока 500 а/м2 из электролита, содержащего 60 г/л цинка и 100 г/л свободной серной кислоты без коллоидных добавок, крупнокристаллические и не имеют определенной оси текстуры. Введение в электролит 24 мг/л клея позволяет получить мелкокристаллические осадки с определенной ориентацией кристаллов по оси текстуры в плоскости, перпендикулярной поверхности катода. Содержание в чистом электролите 0,2 мг/л Sb также вызывает образование мелкокристаллических, текстурированных осадков с осью текстуры. При этом кристаллы расположены в плоскости под углом к поверхности катода.

От расположения кристаллов в большей степени зависит прочность сцепления катодно осажденного цинка с основным металлом, она определяется силами притяжения, действующими между атомами их кристаллических решеток. При прочих одинаковых условиях прочность сцепления тем выше, чем больше площадь контакта кристаллов цинка с поверхностью основного металла. В связи с этим ориентация кристаллов цинка по направлению оси текстуры неблагоприятна с точки зрения сцепления катодного осадка с матрицей, так как при этом кристаллы цинка расположены под углом к поверхности катода и соприкасаются с ней только вершинами. Это свойство кристаллических осадков используют на практике. Для уменьшения сцепления катодно осажденного цинка с алюминиевой матрицей и облегчения съема цинка в электролит вводят некоторое количество ионов сурьмы в первый момент формирования катодного осадка цинка на поверхности алюминия.

Коррозия цинка в серной кислоте

При электролитическом выделении цинка из кислого раствора сульфата цинка выход цинка по току зависит не только от соотношения, в котором протекает разряд катионов цинка и водорода, но и от скорости обратного растворения цинка, т. е. от скорости его коррозии.

Уже давно было замечено, что чем чище цинк и чем меньше он загрязнен такими примесями, как железо, сурьма, медь, тем труднее он растворяется. Более 100 лет назад швейцарский физико-химик де ля Рив обратил внимание, что на цинке, погруженном в серную кислоту, выделяются пузырьки водорода. Отсюда де ля Рив сделал смелое для своего времени предположение; примеси в цинке образуют на поверхности металла маленькие катоды (микрокатоды), а сам цинк является при этом анодом, т. е. поверхность цинка в кислоте можно рассматривать как состоящую из множества маленьких короткозамкнутых гальванических элементов (микроэлементов). В результате работы этих микроэлементов, называемых местными, или локальными элементами, растворяется цинк (анод); на микрокатодах (примесях), как и в обычном гальваническом элементе, выделяется водород. Впоследствии эта точка зрения подтвердилась и стала одной из основных идеи учения о коррозии. Особенно ценный вклад в теорию локальных элементов сделан советскими исследователями Г.В. Акимовым и его сотрудниками. Согласно современным представлениям, основой коррозии является электрохимический процесс — действие гальванических элементов.

Чтобы процесс электрохимического растворения происходил, необходимы следующие условия: потенциал анодной реакции, т. е. в данном случае электродный потенциал металла, должен быть более отрицательным, чем потенциал сопряженной реакции восстановления на катоде.

Поверхность раздела металл — электролит должна быть электрохимически неоднородна. Степень неоднородности поверхности может быть различна и вызывается она либо химически отличными от основного металла включениями, либо участками одного и того же металла в разном физическом состоянии (например, различные грани кристаллов). Гальванические пары могут возникать вследствие разного характера защитных пленок на отдельных участках металлической поверхности, а также неоднородности состава раствора.

Степень неоднородности двух участков поверхности выражается разностью их электродных потенциалов.

В работе микроэлемента имеется строгая эквивалентность анодных и катодных процессов. Поэтому об интенсивности коррозии можно судить не только по скорости анодного растворения металла, но и по количеству разряжающихся на катоде ионов водорода.

При работе микроэлемента цинк — примесь цинк теряет два электрона и переходит в раствор, а водород приобретает электроны и разряжается на катоде, выделяясь в виде газа. Скорость растворения цинка в серной кислоте определяется уравнением

где ρ — скорость растворения цинка;

х — удельная электропроводность жидкости;

z — число микроэлементов на единицу растворяющейся поверхности;

φZn — потенциал выделения цинка;

φH2 — потенциал выделения водорода;

r1+r2— сумма омических сопротивлений жидкости и металла;

s — величина растворяющейся поверхности. Скорость растворения цинка возрастаете повышением температуры и с увеличением кислотности.

На рис. 93 приведены данные, характеризующие скорость коррозии электролитного цинка, содержащего примеси. Как видно на рисунке, скорость коррозии тем больше, чем выше содержание примесей в катодном цинке. При одном и том же содержании такие примеси, как кобальт и никель, вызывают в десятки раз большую скорость коррозии, чем, например, медь. По интенсивности коррозии металлы-примеси в катодном цинке могут быть расположены в следующий ряд: Co, Ni, Fe, Sb, Cu. Скорость коррозии цинка уменьшается в присутствии поверхностно активных веществ; при наличии в электролите 50 мг/л Ni или Co скорость коррозии уменьшается при введении 10 мг/л клея в 27 раз, 10 мг/л бета-нафтола в 26 раз.

В табл. 55 приведены данные, характеризующие скорость коррозии катодного цинка, полученного из электролита с добавкой клея и без него, при равном coдeржании в цинке примесей. Из этих данных видно, что и чистый цинк, и цинк, содержащий примеси, корродируют быстрей в том случае, если они были получены из электролита, не содержащего клея. Особенно сильно проявляется положительное влияние добавки клея в раствор на уменьшение скорости коррозии полученного из него цинка при содержании в электролите сурьмы. Скорость коррозии цинка при этом снижается более чем в 30 раз.

Уменьшение скорости коррозии цинка, полученного из электролита, содержащего клей, объясняется влиянием клея на структуру катодного осадка. Катодный цинк, полученный из электролита, содержащего клей, как уже указывалось, отличается мелкокристаллической структурой с определенной ориентацией кристаллов. Такие катодные осадки обладают большой стойкостью против коррозии.

А.И. Левин и В.И. Фаличева провели исследование по изучению скорости растворения катодного цинка в 2-н. H2SO4 под током при увеличении катодной поляризации. Они показали, что образцы катодного цинка, полученные из чистого электролита, растворяются с наибольшей скоростью при отсутствии внешнего тока. При наложении тока с ростом катодной поляризации скорость коррозии уменьшается и при достижении определенного защитного потенциала прекращается. Таким образом, в системе цинк — раствор серной кислоты под влиянием наложенного извне тока может быть достигнута катодная защита металла от коррозии.

Механизм защитного действия тока электрохимический, он связан с процессом перестройки двойного электрического слоя на границе фаз металл — раствор. При отсутствии тока в раствор переходит некоторое количество цинка в результате чего поверхность приобретает отрицательный заряд, а в прилегающем слое появляется избыток положительно заряженных катионов цинка и водорода На границе фаз металл — раствор устанавливается стационарный потенциал. При наложении постоянного тока от внешнего источника и катодной поляризации цинка к поверхности его будут поступать электроны. Когда количество их оказывается достаточным для удержания катионов от перехода их из двойного слоя в объем электролита, наступает катодная защита.

Влияние концентрации цинка и кислоты в растворе, плотности тока и температуры на выход по току и расход электроэнергии

Экспериментальные данные о влиянии различных факторов на выход по току и расход электроэнергии при электролитическом осаждении цинка были получены С.А. Хансеном в 1915—1918 гг.; затем П.П. Федотьевым с учениками в 1920—1929 гг., позже, в 1950—1960 гг.. В.В. Стендером с сотрудниками. Данные, полученные в разное время исследователями, не противоречат одни Другим. Все исследования проведены с электролитом, содержащим только цинк и серную кислоту и не содержащим примесей.

На рис. 94 показана зависимость выхода по току от концентрации цинка в электролите при различных концентрациях кислоты. Выход по току понижается с падением концентрации цинка, особенно сильно при уменьшении концентрации цинка ниже 50 г/л. При всех концентрациях цинка выход по току возрастаете уменьшением концентрации кислоты в электролите.

При одном и том же содержании кислоты в электролите выход по току тем больше, чем выше применяемая плотность тока (рис. 95).

На рис. 96 видно, что повышение температуры ведет к снижению выхода по току.

Удельный расход электроэнергии выражается уравнением

где U — напряжение на ванне;

1,219 — электрохимический эквивалент;

η — выход по току.

Напряжение ка ванне складывается из следующих величин:

где φа, φк — анодный и катодный потенциалы;

Δφ — анодная и катодная поляризация;

r1 — сопротивление корки шлама;

r2 — сопротивление шин, контактов, токоподводов и электродов;

ρ — удельное сопротивление электролита;

l — расстояние между электродами;

S — общая поверхность катодов в ванне.

Как следует из этих уравнений, значение удельного расхода электроэнергии будет тем меньше, чем выше выход по току и чем ниже напряжение на ванне.

Как было видно из рис. 94 и 95, по мере увеличения кислотности раствора выход по току снижается. Однако известно, что сопротивление раствора уменьшается с увеличением содержания кислоты. Поэтому удельный расход электроэнергии при электроосаждении цинка зависит от двух противоположно действующих факторов, зависящих от кислотности раствора, — величины выхода по току и падения напряжения в растворе. В результате получается зависимость удельного расхода электроэнергии от концентрации кислоты, приведенная на рис. 97, из которого следует, что с повышением плотности, тока минимум удельного расхода электроэнергии смещается в сторону более высокой кислотности раствора.

Много исследований проведено при высокой плотности тока. На рис. 98, 99, 100 приведены данные, характеризующие влияние плотности тока, температуры и содержания кислоты на выход по току и расход электроэнергии в интервале плотностей тока 800/3000 а/м2. Здесь наблюдается та же закономерность, что и при низкой плотности тока, т. е. с увеличением концентрации кислоты выход по току снижается тем больше, чем ниже плотность тока и выше температура электролита. Расход электроэнергии, как правило, возрастает с повышением плотности тока. Увеличение концентрации кислоты в электролите в интервале от 100 до 200 г/л не вызывает резкого изменения расхода электроэнергии при всех плотностях тока, так как здесь наблюдается взаимно противоположное влияние двух факторов; снижения выхода по току, приводящее к увеличению расхода электроэнергии, и уменьшение напряжения на электродах, вызывающее снижение расхода электроэнергии. С повышением концентрации кислоты от 200 до 300 г/л снижение выхода по току превалирует над уменьшением напряжения на электродах, что в итоге приводит к наибольшему увеличению расхода электроэнергии при плотности тока 400—800 а/м2.

Электрический баланс ванны

В табл. 56 приведены данные, характеризующие электрический баланс ванны, работающей с кислотностью 91 г/л, при температуре 32 °С, расстоянии между осями одноименных электродов 76 мм, плотности тока 373 а/м2.

Главная составляющая общего напряжения — разность потенциалов на электродах, незначительно меняющаяся с плотностью тока.

Расчет процесса электролиза цинка из сульфатного раствора

Расчет

процесса электролиза цинка из сульфатного раствора

Содержание

Введение

1 Общие сведения

.1 Физические свойства

.2 Химические свойства

1.3 Применение цинка

Вещественный состав цинкосодержащих

руд и концентратов

Способы

переработки цинкового концентрата

3.1 Обжиг цинковых

концентратов перед выщелачиванием

3.2 Выщелачивание

обожженного концентрата

.3 Очистка раствора

сульфата цинка от примесей

Электроосаждение цинка

.1 Теоретические

положения

.2 Основные показатели

процесса электролиза

.3 Конструкция ванн и

электродов

.4 Циркуляция и

охлаждение электролита

.5 Обслуживание процесса

электролиза

.6 Интенсификация

процесса электролиза

Практическая часть

Список использованных

источников

Введение

Переработка цинковых руд началась в глубокой

древности при выплавки латуни (сплав цинка с медью). Еще в V

в. до н. э. в Индии окисленную руду переплавляли в небольших горнах с углем и

медью. Позднее латунь начали выплавлять в Китае и других странах Востока.

До середины XVII

в. Цинк в Европе не производили, хотя еще в конце XIII

в. Марко Поло описал, как получают цинк в Персии. Крупнейшие ученые XVI

в. Парацельс и Агрикола в своих трудах уделяли место выплавке цинка. Однако

заводское получение цинка организовать не удалось.

Цинк пытались получить точно так же, как и

другие металлы: обжигали руду, превращая соединения цинка в оксид, и

восстанавливали его углем, предполагая выплавить металл. Цинк при этом

восстанавливался до металлического, но не выплавлялся, так как при температуре

процесса он весь испарялся и, окисляясь в газовой фазе печи кислородом воздуха,

снова превращался в оксид цинка. Наладить производство цинка в странах Европы

удалось лишь после того, как руду стали восстанавливать в закрытых ретортах без

доступа воздуха.

В 1743 г. в Бристоле (Англия) заработал первый в

Европе цинковый завод. На американском континенте первый цинковый завод был

построен в 1850 г.

В настоящее время производство

цинка по масштабам уступает только производству железа, алюминия и меди

Отечественная цинковая промышленность была

создана после Великой Октябрьской социалистической революции. До революции в

России работал один цинковый завод в г. Орджоникидзе, который удовлетворял

потребности страны в цинке не более чем на 5%. В 1929 г. был построен

цинкдистилляционный завод в г. Константинове, в 1931 г. начал работать такой же

завод в г. Белово, в 1933 г. пустили первый в стране завод “Электроцинк” (г.

Орджоникидзе), а в 1935 г. Челябинский цинкэлектролитный завод.

Цинковая промышленность России не играет

сколько-нибудь важной роли в мире, однако очень важна для отечественной

экономики. Добыча цинка в России составляет лишь 1,7% от мировой, а

производство рафинированного цинка — 2,7%. Низким остается уровень потребления

цинка в стране — около 1 кг/чел., это намного ниже среднемирового.

В России цинк извлекается из медноколчеданных

месторождений Урала, а также из полиметаллических месторождений в горах Южной

Сибири и Приморья. На долю месторождений Уральского региона (Башкирия,

Челябинская и Оренбургская обл.) приходится более 75% объема выпуска российских

цинковых концентратов. Обеспеченность разведанными запасами эксплуатируемых

месторождений в целом по стране хорошая и составляет 27 лет — на столько

времени хватит известных ныне достоверных запасов, чтобы обеспечить нынешний уровень

добычи.

Мировые цены на цинк в последние годы

стремительно падают: среднегодовая цена 1 т цинка в 2000 г. на бирже равнялась

1128 долл., в 2001 г. — 885, а в 2002 г. — 778 долл. Все это стало следствием

избыточного выпуска цинка, особенно в странах Азии, а также отражением того,

что в мире имеется множество бездействующих мощностей по выплавке этого

металла. При нынешней ситуации на рынке цинка около четверти всех цинковых

рудников мира не покрывают свои эксплуатационные расходы. Прибыль некоторые цинковые

предприятия получают только в результате извлечения попутно с цинком других

металлов, например серебра, индия, кадмия, а также от реализации серной

кислоты, получаемой как побочный продукт при выплавке. [1], [3]

1

Общие сведения

.1

Физические свойства

Металлический цинк обладает характерным

голубоватым блеском на свежей поверхности, который он быстро теряет во влажном

воздухе. Температура плавления 419,58° С, температура кипения 906,2° С,

плотность 7,133 г/см3. При комнатной температуре цинк хрупок, при 100-150° С

становится пластичным и легко прокатывается в тонкие листы и проволоку, а при

200-250° С вновь становится очень хрупким и его можно быть истолочь в порошок.

Полиморфных модификаций не имеет.

Кристаллизуется в гексагональной решетке с параметрами а = 2,6594Å,

с

= 4,9370Å.

Атомный

радиус 1,37Å; ионный Zn2+ — 0,83Å.

Плотность

твердого цинка 7,133 г/см3 (20 °С), жидкого 6,66 г/см3 (419,5 °С); tпл 419,5

°С; tкип 906 °С. Температурный коэффициент линейного расширения 39,7·10-3

(20-250 °С), коэффициент теплопроводности 110,950 вт/(м ·К) 0,265 кал/см·сек·°С

(20 °С), удельное электросопротивление 5,9·10-6 ом·см (20 °С), удельная

теплоемкость Цинка 25,433 кдж/(кг·К.) [6,07 кал/(г·°С)]. Предел прочности при

растяжении 200-250 Мн/м2 (2000-2500 кгс/см2), относительное удлинение 40-50%,

твердость по Бринеллю 400-500 Мн/м2(4000-5000 кгс/см2). Цинк диамагнитен, его

удельная магнитная восприимчивость -0,175·10-6.

Радиус атома Zn 0,139 нм, радиус иона Zn2+ 0,060

нм (координационное число 4), 0,0740 нм (координационное число 6) и 0,090 нм

(координационное число 8). Энергии последовательной ионизации атома

соответствуют 9,394, 17,964, 39,7, 61,6 и 86,3 эВ. Электроотрицательность по

Полингу 1,66.[4]

цинк руда концентрат электролиз

1.2

Химические свойства

Цинк является довольно активным металлом. Он

легко взаимодействует с кислородом, галогенами, серой и фосфором:

Zn + О2 = 2 ZnО (оксид цинка); (1)+ Сl2 = ZnСl2

(хлорид цинка); (2)+ S = ZnS (сульфид цинка); (3)

Zn + 2 Р = Zn3Р2 (фосфид цинка). (4)

При нагревании взаимодействует с аммиаком, в

результате чего образуется нитрид цинка:

Zn + 2 NН3 = Zn2N3 + 3 Н2, (5)

а также с водой:

+ Н2О = ZnО + Н2 (6)

и сероводородом:

+ Н2S = ZnS + Н2. (7)

Образующийся на поверхности цинка сульфид

предохраняет его от дальнейшего взаимодействия с сероводородом.

Цинк хорошо растворим в кислотах и щелочах:

+ Н2SO4 = ZnSO4 + Н2; (8)

Zn + 10 НNО3 = 4 Zn(NО3)2 + NН4NО3 + 3 Н2О; (9)+

2 КОH + 2 Н2О = К2[Zn(ОН)4] + Н2. (10)

В отличие от алюминия цинк растворяется в водном

растворе аммиака, так как образует хорошо растворимый аммиакат:

+ 4 NН4ОН = [Zn(NН3)4](ОН)2 + Н2 + 2 Н2О. (11)

Цинк вытесняет менее активные металлы из

растворов их солей:

СuSO4 + Zn = ZnSO4 + Сu; (12)

СdSO4 + Zn = ZnSO4 + Сd. (13) , [4]

1.3

Применение цинка

Положение цинка в таблице электрохимических

потенциалов металлических элементов указывает, что он способен защитить железо,

сталь и медные сплавы от коррозии. Это свойство известно как анодная защита, и

половина производимого в мире цинка расходуется на покрытие стали. Старейший

метод цинкования путем погружения в расплав все еще остается наиболее удобным

методом нанесения покрытий на металлические оконные рамы и другие механически

обработанные изделия. Следующее по важности применение цинка — латунь и другие литейные

сплавы на основе цинка. Такие сплавы имеют хорошую коррозионную стойкость;

цинк, расходуемый на их получение, потребляется примерно в том же количестве,

что и цинк, идущий на цинкование. Цинковые сплавы прочны, стойки и обладают

прочностью на растяжение до 300 МПа. Легкость и точность, с которыми могут

формоваться изделия из них методами литья в кокиль, обусловливают их

использование в качестве материалов для автомобильных деталей, скобяных

изделий, игрушек и другой продукции. Оксид цинка применяется в покрытиях, а

цинковая пыль — в антикоррозийных красках. Литопон — продукт соосаждения

сульфида цинка и сульфата бария — используется в красках и пластмассах. Цинк с

небольшими добавками других металлов применяется как кровельный материал, для

изготовления фрикционных накладок барабанных тормозов, сухих гальванических

элементов и электрических конденсаторов.

Примерно 50%

мирового производства цинка расходуется на покрытие

железных изделий с целью защиты их от ржавления.

Более 30% всего

производства в мире цинка употребляется на производство сплавов. Различные

сорта бронз широко применяют в машиностроении. Сплавы цинка с медью и никелем

называют мельхиором и нейзильбером. Благодаря

способности давать сплавы с серебром и золотом, цинк используется в

металлургии для извлечения благородных металлов.

Цинковая пыль применяется для

осаждения золота и серебра из растворов при их получении гидрометаллургическим

путем, для очистки растворов от меди и кадмия перед электролизом растворов

цинка.

Оксид цинка

широко используют при производстве резины и ее обработке. Он улучшает качество

резиновых шин и ряда других резиновых изделий. Широко используют чистый

цинковый купорос при производстве корда-осных шин.

Соединения цинка,

в частности его антимонид, используют в качестве интерметаллических

полупроводников в приборах для превращения электрической энергии в тепловую.

Антимонид цинка применяют также для точечного охлаждения детекторных приборов

при изучении космоса.[1]

2.

Вещественный состав цинксодержащих руд и концентратов

Цинксодержащие руды делят на

сульфидные и окисленные в зависимости от того, какими минералами представлены в

них металлы. В сульфидных рудах цинк обычно находится в виде сфалерита ZnS (67,1 % Zn), иногда

вюртцита ZnS (67,1 % Zn), реже — в

виде марматита

Цинк обычно не образует

самостоятельных руд, а входит в состав полиметаллических свинцово-цинковых или

медно-свинцово-цинковых руд.

В этих рудах наряду со сфалеритом,

присутствуют сульфиды свинца, меди, кадмия, марганца, серебра, мышьяка, сурьмы,

кобальта. В сфалерите зачастую в виде примесей содержатся редкие элементы —

индий, таллий, галлий и германий, а также золото в количестве от тысячных до

сотых долей процента.

Свинец в сульфидных цинковых рудах

представлен обычно в виде галенита PbS. В

окисленных зонах месторождений цинксодержащих руд цинк присутствует в виде

следующих минералов: цинкита ZnO (80,3 % Zn),

франклинита (Zn, Mn) (6-18 % Zn), виллемита

(58,6% Zn), каламина

(57,1 % Zn),

смитсонита ZnC03

(52,1 % Zn) и

гидроцинкита (47,6 % Zn). Из

породообразующих компонентов в цинковых рудах содержатся кварц, глина,

карбонаты кальция и магния, барит и др.

Низкое содержание цинка (1-3.%) и

сложность состава цинксодержащих руд обусловливают необходимость их

предварительного обогащения. Селективная флотация полиметаллических руд

обеспечивает получение высококачественных цинковых концентратов, содержащих, %:

(51 ±3,5) Zn; (32±2,5) S; (8,0±3,5) Fe; (0,2±0,05)

Cd; (1±0,5) Pb; (l±0,5)Cu; (2,5±1,5)

карбонатов и силикатов.

Кроме основных составляющих, в

концентратах содержится незначительное количество золота; серебро(75-100 г/т);

индий, ртуть, галлий, таллий; вредные примеси (0,01-0,1 % As; 0,01-0,03

% Sb; 0,01-0,02

% CI; -0,01% F;

0,001-0,01% Co; 0,01-0,05%

Ni; германий,

селен, теллур). Таким образом, цинковые концентраты представляют собой

комплексное сырье. Отечественные предприятия к настоящему времени освоили

извлечение из них 11-17 элементов с высокой экономической эффективностью.[1]

Для извлечения цинка из концентратов применяют

два способа: пирометаллургический (дистилляционный), показанный на рисунке 1 и

гидрометаллургический (электролитический), показанный на рисунке 2. В России

основное количество цинка получают гидрометаллургическим способом.

Исторически первым способом переработки был

пирометаллургический. Технология способа и его аппаратурное оформление связаны

с особенностями восстановления цинка из оксида. Восстановление оксида цинка до металла

углеродом и СО происходит при температуре свыше 1000-1100 °С (температура

кипения цинка 906°С).

Реакции восстановления сопровождаются выделением

газообразного цинка, его возгонкой (дистилляцией). Компоненты пустой породы

остаются при этом в твердом виде. Конденсацией паров можно получить жидкий

металлический цинк.

ZnO + CZn + CO; (1)+

CОZn + CO2. (2)

Поэтому пирометаллургический способ

производства цинка называют дистилляционным или просто дистилляцией.

Дистилляционный способ связан с

большой затратой топлива и огнеупорных материалов и дает цинк только низших