СИЛА

ЗАТЯЖКИ

Расчет

затянутого болта, ненагруженного внешней

осевой силой.

Болт

испытывает растяжение и кручение

только от затяжки. Требуемую силу

затяжки болта определяют в зависимости

от характера нагружения резьбового

соединения. В машиностроении такие

болтовые соединения встречаются

в клеммовых соединениях

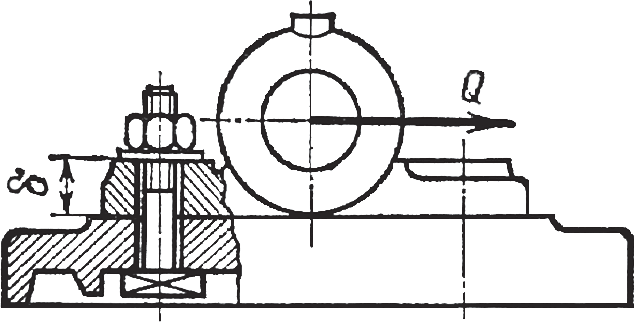

(рис.36), в креплениях люков, крышек и т.

п. В таких соединениях стержень болта

растягивается силой затяжки F3

Рис.

36. Клеммовое соединение

Проверочный

расчет производят по —

эквивалентному (приведенному)

напряжению для опасной точки.

Условие

прочности

. (11)

Эквивалентное

напряжение определяем по гипотезе

энергии формоизменения:

Для

резьбы

(13)

(14)

где —

напряжение растяжения в опасном сечении

болта; —

наибольшее напряжение кручения; d1 —

внутренний диаметр резьбы; —

коэффициент затяжки, учитывающий

скручивание стержня болта.

Проектировочный

расчет затянутого болта, ненагруженного

осевой силой. С

учетом формул (13) и (14) внутренний диаметр

резьбы болта

—

допускаемое

напряжение для болта.

Практикой

установлено, что болты с резьбой, меньше

М10, можно

повредить при недостаточно квалифицированной

затяжке.

Поэтому в силовых соединениях не

рекомендуют применять

болты малых диаметров (меньше М8). На

некоторых производствах

для затяжки болтов используют

специальные ключи

предельного момента. Эти ключи не

позволяют приложить

при затяжке момент, больше установленного.

Расчет

затянутого и дополнительно нагруженного

внешней осевой силой болта.

Этот

случай является весьма распространенным

(фланцевые, фундаментные и тому

подобные болтовые соединения). Для

большинства резьбовых изделий

требуется предварительная затяжка

болтов, обеспечивающая плотность

соединения и отсутствие взаимных

смещений деталей стыка. После

предварительной затяжки под действием

силы предварительной затяжки болт

растягивается, а детали стыка сжимаются.

Помимо силы предварительной затяжки

на болт может действовать внешняя осевая

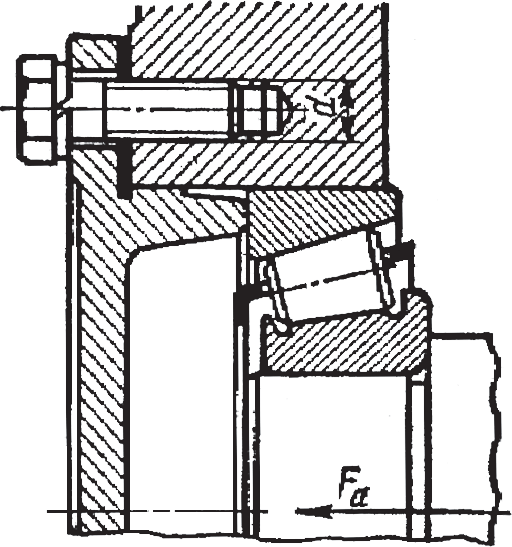

сила. Типичный случай показан на рис.37,

где внешняя сила создается за счет

давления р. Расчет

ведут по результирующей нагрузке болта.

Рис.

37. Болты крепления крышки к сосуду

Перечисленные

виды резьбовых соединений относят к

напряженным соединениям.

Проверочный

расчет проводят по условию (9). Рассмотрим

два случая расчета. При определении

расчетного напряжения ар в

качестве силы, растягивающей болт,

принимается: Fo —

осевая сила, растягивающая болт,

действующая на него после предварительной

затяжки и приложения к нему внешней

силы F, или Fp —

осевая, растягивающая болт сила при

отсутствии последующей подтяжки.

Осевые силы:

(16)

(17)

где К3 — коэффициент

затяжки болта (для соединения без

прокладок при переменной нагрузке К3 = 1,25

÷ 2,0; для соединения с прокладками );

—

коэффициент внешней (основной) нагрузки

(для соединения без прокладок =

0,2 ÷ 0,3;

для соединения с упругими прокладками =

0,4 ÷ 0,9).

Проектировочный

расчет затянутого болта с дополнительной

осевой нагрузкой при отсутствии

последующей затяжки:

Болтовое

соединение нагружено силами в плоскости

стыка.

Условием

надежности соединения является

отсутствие сдвига

деталей в стыке. Конструкция может быть

собрана по двум

вариантам.

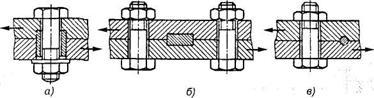

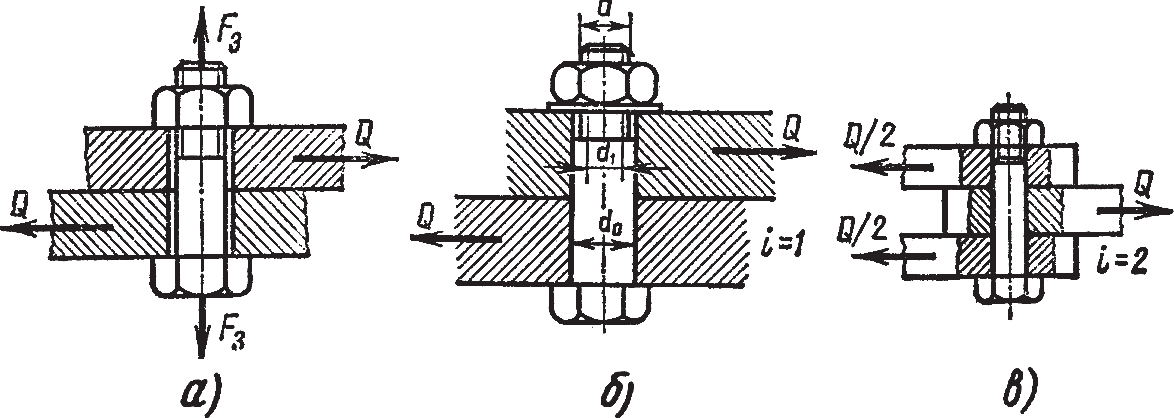

Расчет

болта, нагруженного поперечной

силой Fr при

установке его с зазором (рис.

38).

В

этом случае болт ставится

с зазором в отверстие деталей. Для

обеспечения неподвижности соединяемых

листов 1,

2, 3 болт

затягивают силой затяжки F3. Во

избежание работы болта на изгиб его

следует затянуть так сильно, чтобы силы

трения на стыках деталей были больше

сдвигающих сил Fr.

Рис.

38. К расчету болтов соединения,

несущего поперечную нагрузку.

Болт

установлен с зазором

Рис.

39. К расчету болтов соединения, несущего

поперечную нагрузку.

Болт установлен

без зазора

Обычно

силу трения принимают с

запасом: Ff= KFr. (К –коэффициент

запаса по сдвигу деталей, К =

1,3 – 1,5

при статической нагрузке, К

= 1,8 – 2

при переменной нагрузке).

Найдем

требуемую затяжку болта. Учтем, что сила

затяжки болта может создавать

нормальное давление на i трущихся

поверхностях (на рис. 38) или

в общем случае

(20)

где i – число

плоскостей стыка деталей (на рис.37 – i = 2;

при соединении только двух деталей i =

1); – коэффициент трения

в стыке (=

0,15 – 0,2

для сухих чугунных и стальных поверхностей);

Как

известно при затяжке болт работает на

растяжение и кручение поэтому

прочность болта оценивают по эквивалентному

напряжению. Так как внешняя нагрузка

не передается на болт, его рассчитывают

только на статическую

прочность по силе затяжки даже при

переменной внешней

нагрузке. Влияние переменной нагрузки

учитывают путем

выбора повышенных значений коэффициента

запаса.

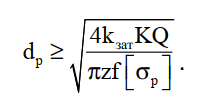

Проектировочный

расчет болта, нагруженного поперечной

силой:

внутренний

диаметр резьбы

Расчет

болта, нагруженного поперечной силой,

с установкой его без зазора (рис.

39). В

этом случае отверстие

калибруют разверткой, а диаметр стержня

болта выполняют

с допуском, обеспечивающим беззазорнуюпосадку.

При расчете

прочности данного соединения не учитывают

силы трения

в стыке, так как затяжка болта не

контролируется. В общем

случае болт можно заменить штифтом.

Стержень болта рассчитывают

по напряжениям среза и смятия.

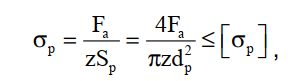

Условие

прочности

(21)

где — расчетное

напряжение среза болта; Fr —

поперечная сила; dc —

диаметр стержня в опасном сечении; —

допускаемое напряжение среза для

болта; i —

число плоскостей среза (на рис. 39 i=

2);

Рис.

40. Варианты конструкций, разгружающие

болты от поперечной нагрузки

Проектировочный

расчет. Диаметр стержня из условия среза

Закон

распределения напряжений смятия по

цилиндрической поверхности контакта

болта и детали трудно установить точно.

Это зависит от точности размеров и форм

деталей соединения. Поэтому расчет на

смятие производят по условным напряжениям.

Эпюру действительного распределения

напряжений заменяют условной с равномерным

распределением напряжений.

Для

средней детали (и при соединении только

двух деталей)

или

(23)

для

крайних деталей

. (24)

Формулы

(23) и (24) справедливы для болта и деталей.

Из двух значений в

этих формулах расчет прочности выполняют

по наибольшему, а допускаемое напряжение

определяют по более слабому материалу

болта или детали. Сравнивая варианты

постановки болтов с зазором и без зазора

(рис.37 и 38), следует отметить, что первый

вариант дешевле второго, так как не

требует точных размеров болта и отверстия.

Однако условия работы болта, поставленного

с зазором, хуже, чем без зазора. Так,

например, приняв коэффициент трения в

стыке деталей f=

0,2, К =

1,5 и i =

1, из формулы (20) получим Fзаm =

7,5F.

Следовательно, расчетная нагрузка болта

с зазором в 7,5 раз превышает внешнюю

нагрузку. Кроме того, вследствие

нестабильности коэффициент трения и

трудности контроля затяжки работа таких

сопений при сдвигающей нагрузке

недостаточно надежна.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание страницы

- 1. Расчет болтовых соединений, нагруженных осевой силой

- 1.1. Резьбовые крепежные соединения с предварительным напряжением затяжки

- 2. Резьбовые крепежные соединения, нагруженные поперечной силой

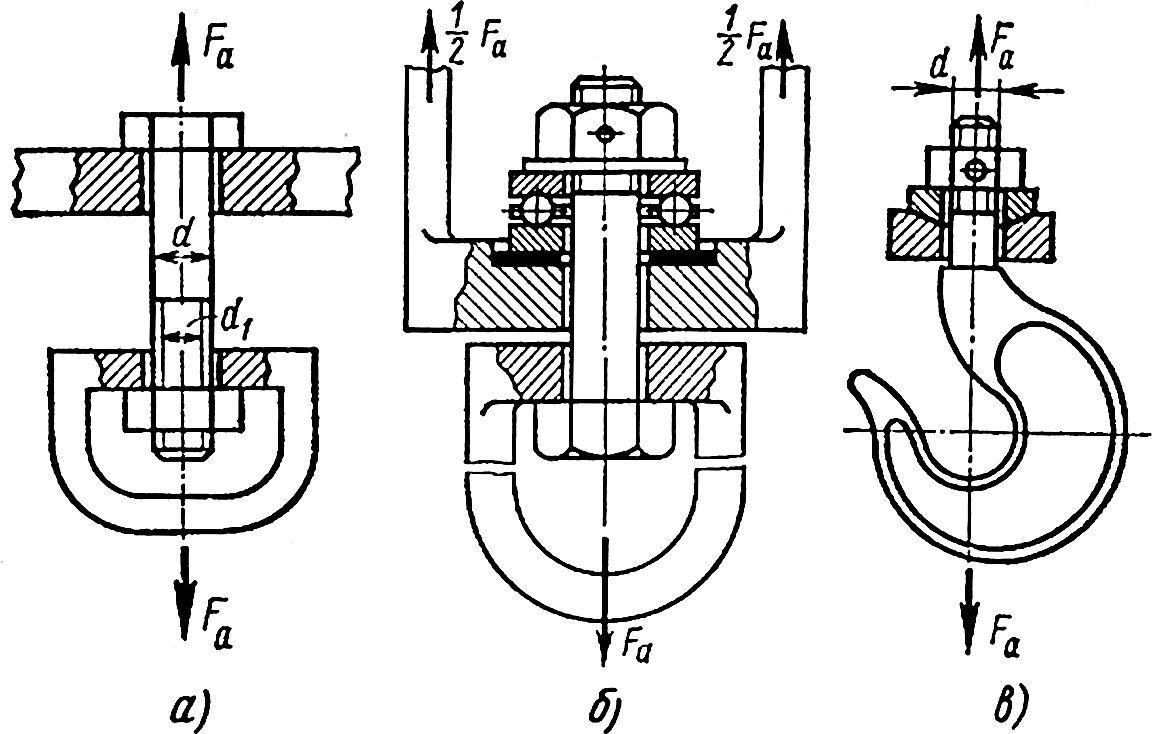

1. Расчет болтовых соединений, нагруженных осевой силой

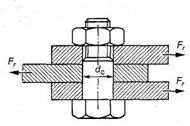

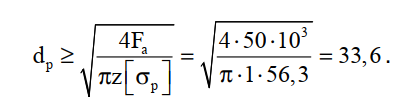

При расчете конструкции прилагаемые нагрузки и используемый материал для резьбового соединения обычно известны, а требуется установить номинальный диаметр d резьбы болта и (или) число болтов z.

Поэтому расчет болтового соединения заключается в определении по прочности требуемого диаметра резьбы или числа болтов.

Рис. 1. Резьбовые соединения без предварительного напряжения затяжки

Резьбовые соединения без предварительного напряжения затяжки, нагруженные только осевой силой, например болт для подвески грузовой скобы (рис. 1; а, б) или хвостовик грузового крюка (рис. 1, в), рассчитывают только на растяжение по формуле:

где Fа – осевая нагрузка, эквивалентная продольной силе; z – число болтов;

– расчетная площадь поперечного сечения болта.

Отсюда получаем (мм):

Пример. Грузоподъемная сила крана (рис. 1, в): а) G = 50 кН; б) G = 35 кН. Определить диаметр нарезанной части хвостовика крюка, изготовленного из стали СтЗ.

Вычисление

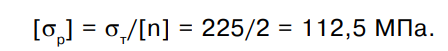

Хвостовик крюка рассматривается как незатянутый болт, работающий на растяжение. Для стали СтЗ, σт = 235…216 МПа, принимаем σт = 225 МПа.

При расчете резьбовых соединений, применяемых в подъемном оборудовании, допускаемые значения коэффициента запаса прочности [n] = 1,5…2, рекомендованные для статических нагрузок в общем машиностроении, необходимо увеличить в два раза.

Принимая для резьбы крюка крана [n] = 4, получаем:

При Fa = G, z = 1 внутренний диаметр резьбы хвостовика (мм):

Принимаем d=39 мм, р=4 мм. Получаем:

1.1. Резьбовые крепежные соединения с предварительным напряжением затяжки

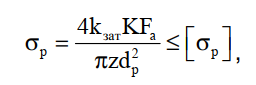

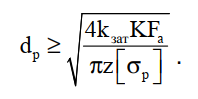

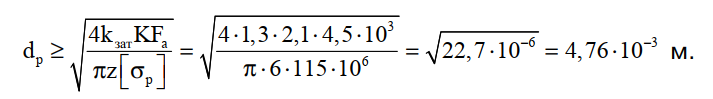

Затяжку болтов, нагруженных осевой силой, с предварительным напряжением затяжки, обеспечивающих нераскрытие стыка или герметичность соединения, например, крепление крышек резервуаров под давлением жидкости или газа, учитывают кроме kзат=1,3 коэффициентом нагрузки K. Значение K зависит от многих факторов: характера нагрузки, материала и формы прокладок, шероховатости поверхности и числа поверхностей стыка, податливости болта – его деформировании под нагрузкой (с увеличением податливости болта и снижением податливости деталей уменьшается приращение нагрузки болта) и т. п. При практическом расчете таких соединений используют формулу:

принимая следующие значения коэффициента нагрузки К по условию нераскрытия стыка:

K = 1,45…2,3 при постоянной нагрузке; K = 2,7…4,3 при переменной нагрузке;

К = 1,5.. .2,8 по условию герметичности соединения при мягкой прокладке (войлок, резина);

К = 2,2.. .3,8 при металлической фасонной прокладке; К = 3,2…5,3 при металлической плоской прокладке.

Диаметр болта определяют при условии, что

где

Пример. Крышка подшипника червячного редуктора крепится к корпусу шестью винтами (рис. 2). Подобрать винты из стали СтЗ, [σр] = 115 МПа, если Fа = 4,5 кН.

Рис. 2. Подшипниковый узел червячного редуктора

Вычисление.

Винты (болты), прикрепляющие крышку к корпусу подшипника, должны быть затянуты в процессе сборки для обеспечения герметичности подшипникового узла. Помимо усилия затяжки винты воспринимают осевую нагрузку Fа.

Между корпусом редуктора и крышкой подшипника устанавливаем прокладку из технического картона, при этом К = 2,1 для мягкой прокладки; для метрической резьбы kзат = 1,3.

Расчет таких винтов ведем при условии, что Fa = Fз:

Принимаем 6 мм (М6), с учетом риска разрушения винтов М6, при затяжке следует принять винты М8.

2. Резьбовые крепежные соединения, нагруженные поперечной силой

Резьбовые крепежные соединения, нагруженные поперечной силой, перпендикулярной оси болта, имеют две конструктивные разновидности:

a) болт, поставленный в отверстие с зазором (рис. 3, а) и затянутый так, чтобы сила трения, возникающая между поверхностями соприкасающихся деталей, обеспечила нормальную работу соединения без относительного смещения деталей.

Рис. 3. Резьбовые крепежные соединения, нагруженные поперечной силой

В этом случае

и, следовательно,

сила затяжки, где К = 1,2…1,5 – коэффициент запаса от взаимного сдвига деталей.

Такой болт работает на растяжение и кручение. Учитывая работу болта на кручение коэффициентом затяжки kзат = 1,3, получаем следующую расчетную зависимость:

где f – коэффициент трения между поверхностями соединяемых деталей.

Здесь расчетное напряжение обозначено σэкв, так как оно учитывает совместное влияние нормальных напряжений от растяжения болта и касательных напряжений, возникающих при его кручении. Отсюда следует, что

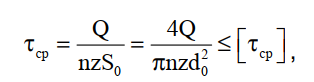

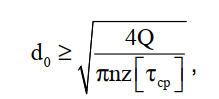

б) болт, поставленный в отверстие без зазора (рис. 3; б, в), диаметр которого определяют из расчетов на срез:

откуда

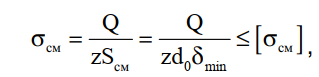

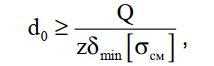

и смятие:

откуда

где S0 =πd02/4 – площадь сечения стержня болта в том месте,

где он подвергается срезу; d0=d+(1…2) мм – диаметр ненарезанной части болта (рис. 3, б); d – номинальный диаметр резьбы болта; δmin – наименьшая толщина соединяемых деталей; n – число плоскостей среза (рис. 3; б, в); z – число болтов.

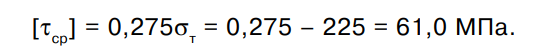

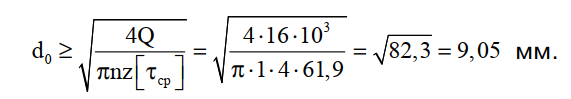

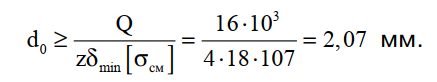

Пример. Чугунный, СЧ 15, σвр=153 МПа, корпус подшипника, нагруженный силой Q=16 кН, прикрепляется к станине четырьмя болтами (рис. 4), δ=18 мм. Подобрать болты из стали СтЗ (σт=225 МПа) для двух случаев: болты поставлены с зазором; болты поставлены без зазора в отверстия из-под развертки.

Вычисление

Болты, соединяющие корпус подшипника со станиной, в рассматриваемом случае нагружены поперечной силой.

Рис. 4. Чугунный корпус и параметры для вычислений

Для болтов, поставленных в отверстия с зазорами, вычисляем допускаемое напряжение при растяжении. Принимая для стали СтЗ σт = 225 МПа и [n] = 2, получаем:

Принимаем f = 0,14. Коэффициент запаса от сдвига стыка K = 1,2; тогда при z = 4 получаем:

Принимаем d = 27 мм при Р = 3 мм.

Для болтов, поставленных без зазора в отверстия из-под развертки, определяем диаметр d0 из расчета на срез.

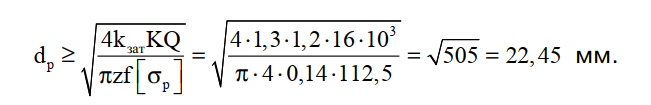

Принимая среднее значение допускаемого напряжения на срез

Для расчета соединения на смятие для чугуна СЧ15 σвр = 153 МПа, и следовательно:

Из уравнения прочности на срез определяем диаметр стального болта:

Из уравнения прочности на смятие определяем диаметр стального болта:

Следовательно, можно принять d0=9 мм из расчета на срез; при этом номинальный диаметр резьбы болта d=8 мм (M8).

Стержень виста нагружен только внешней растягивающей силой. Примером служит резьбовой участок крюка для подвешивания груза (рис. 1.18). Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру dl резьбы.

Условие прочности по напряжениям растяжения в стержне

σ=F/(π/4d1^2)<[σ] (1.16)

Допускаемые напряжения [σ] здесь и далее см. табл. 1.2.

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 1.19). В этом случае стержень болта растягивается осевой силой F3aT, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Гр [см. формулу (1.5), где F равна F3aT]. Напряжение растяжения от силы F3aT σ=F/(π/4d1^2)

Напряжения кручения от момента Тр

τ=Tp/Wp=0.5Fзатd2tg(ψ+φ)/(0.2d1^3) (1.17)

Требуемое значение силы затяжки F3aT =Aσ

где А — площадь стыка деталей, приходящаяся на один болт, асм — напряжение смятия в стыке деталей, значение которого выбирают по условиям герметичности [см., также рекомендации (1.28)].

Прочность болта определяют по эквивалентному напряжению

σэк=(σ^2+3t^2)^0.5 (1.18)

Вычисления показывают, что для стандартных метрических резьб

σэк=1,3σ

Это позволяет рассчитывать прочность болтов по упрощенной формуле

σэк =1,3Fзат/(π/4d1^2) 1.19)

Расчетами и практикой установлено, что болты с резьбой меньше М10…М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45 Н; болт с резьбой Μ12 — при силе 180 Η (см. табл. 1.6). Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации).

Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах.

Болт поставлен с зазором (рис. 1.20). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на значение зазора, что недопустимо.

Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей

F

Fзат=KF/(if)

где i—число плоскостей стыка деталей (на рис. 1.20 i=2; при соединении только двух деталей i=1); f—коэффициент трения в стыке (f= 0,15…0,20 для сухих чугунных и стальных поверхностей); К—коэффициент запаса (K=1,3…1,5 при статической нагрузке, K=1,8…2 при переменной нагрузке).

Прочность болта оценивают по эквивалентному напряжению [формула (1.19)].

Болт поставлен без зазора (рис. 1.21). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта не обязательна. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза

τ=F/(π/4d^2i) (рис. 1.21)

где i-число плоскостей среза (на рис. 1.21, а i=2; при соединении только двух деталей на рис. 1.21,6 i=1).

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рис. 1.22) трудно установить точно. В значительной степени это зависит от точности размеров и формы деталей соединения.

Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рис. 1.22, а) заменяют условной с равномерным распределением напряжений Рис. 122 (рис. 1.22, б). При этом для средней детали (и при соединении только двух деталей)

Формулы (1.22) справедливы для болта и деталей. Из двух значений асм в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали.

Сравнивая варианты установки болтов с зазором и без зазора (см. рис. 1.20 и 1.21),следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей f=0,2,К= 1,5 и i= 1, из формулы (1.20) получим F3aT = 7,5F. Следовательно,расчетная нагрузка болта с зазором в 7,5 раза превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициента трения и трудности контроля затяжки работа таких соединений при сдвигающей нагрузке недостаточно надежна.

В современном авиастроении получает распространение постановка болтов с высоким упруго пластическим натягом. Таким способом соединяют, например, листы из дюралевого сплава Д16Т болтами из титанового сплава ВТ-16. Материал болтов существенно прочнее материала деталей. При сдвигающих переменных нагрузках наблюдается усталостное разрушение не болтов, а деталей в сечении, ослабленном отверстиями под болты. При установке болтов с высоким натягом в зоне отверстия деталей происходят упруго пластические деформации. Высокая пластичность материала деталей позволяет осуществить натяги до 2% и более от диаметра болта.Это значительно превышает все натяги стандартных посадок.

Долговечность таких соединений в несколько раз превышает долговечность соединений без натяга.

Болт затянут, внешняя нагрузка раскрывает стык деталей. Примером служат болты для крепления крышек резервуаров, нагруженных давлением ρ жидкости или газа (рис. 1.23). Затяжка болтов должна обеспечить герметичность соединения или не раскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов.

Обозначим: F3aT·—сила затяжки болта;F= FΣ/z — внешняя нагрузка соединения, приходящаяся на один болт (Z — число болтов).

После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину Δ, а деформация сжатия деталей уменьшится на ту же величину.

Для простоты можно сказать, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка.

Фактически вся внешняя нагрузка воспринимается болтом, но уменьшается затяжка стыка или нагрузка на болт со стороны стыка деталей. Обучающимся предлагается самим рассмотреть вариант такого решения и убедиться,, что результат решения сохраняется.

Если обозначим χ коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы F), то дополнительная нагрузка болта равна xF, а уменьшение затяжки стыка — (1 — x)F. Величину коэффициента χ определяют по условию равенства деформаций болта и деталей, возникающих после приложения внешней нагрузки.

Δ=χFλ=(1-X)Fλ„ (1.23)

где λ β — податливость болта, равная его удлинению при единичной нагрузке; λΛ суммарная податливостьсоединяемых деталей.

Из равенства (1.23) имеем

χ=λΛ/(λ6+λΛ). (1.24)

Далее получим приращение нагрузки на болт

Fb=xF (1.25)

расчетную (суммарную) нагрузку болта

Fp=Fзат+xF (1.26)

и остаточную затяжку стыка от одного болта

FCT=Fзат-(1-x)F (1.27)

Анализ полученных решений и выбор затяжки соединений.

1. С увеличением податливости болта λ6 и уменьшением податливости деталей λα уменьшается χ и приращение нагрузки болта F6 [см. формулу (1.25)]. Эту зависимость выгодно используют на практике и особенно при переменной внешней нагрузке F. Например, при изменении внешней нагрузки F от нуля до максимума (рис. 1.24) в суммарной нагрузке болта Fp изменяется только составляющая F6 (по тому же закону, что и F). Как правило, λΛ значительно меньше λ6, поэтому F6 значительно’ меньше F. От переменной составляющей F6 зависит сопротивление болта усталости. Применение упругих болтов(рис. 1.25) является хорошей защитой от усталостного разрушения.Опасным сечением для прочности стержня является сечение по внутреннему диаметру резьбы dx [см. формулу (1.16)]. Учитывая отсутствие концентрации напряжений в ненарезанной части стержня, ее диаметр можно выполнить меньше dx (рис. 1.25, а) или просверлить здесь отверстие (рис. 1.25, б). При этом болт будет равнопрочным, а его податливость увеличится.

Оптимизация конструкции болта здесь выполняется по условию равнопрочности с целью уменьшения его металлоемкости и повышения усталостной прочности.

2.С уменьшением F3aT при постоянной F уменьшается FCT [см. формулу (1.27)]. При F3aT<(l—χ) F сила FCT становится равной нулю, в стыке появляется зазор. Образование зазора в стыке недопустимо,так как при этом нарушается плотность соединения, а при переменной нагрузке появляются удары в стыке, от которых соединение быстро разрушается.

Таким, образом,достаточная предварительная затяжка F3a.г, обеспечивающая не раскрытие стыка деталей, является необходимым условием надежности и герметичности соединения.

Условие не раскрытия стыка: FCT> 0.

Практически не раскрытие стыка зависит не только от значения затяжки F3aT, но и от сохранения ее в эксплуатации. Последнее определяется следующими факторами:

качеством обработки поверхностей стыка. При большей шероховатости поверхности ее неровности постепенно сминаются, что приводит к ослаблению затяжки. Для ответственных соединений поверхности стыка деталей рекомендуют шлифовать;

числом поверхностей стыков. Чем больше поверхностей, тем хуже сохраняется затяжка (на рис. 1.23 число поверхностей стыка равно пяти,считая поверхности под гайкой и головкой болта);

качеством поверхности и точностью резьбы. Грубая резьба сминается и уменьшает силу затяжки. В ответственных соединениях рекомендуют применять гайки, увеличивающие равномерность распределения нагрузки по виткам резьбы (см. рис. 1.16);

надежностью способа стопорения резьбы (см.рис. 1.9… 1.12);

качеством прокладок. Упругие прокладки в стыке лучше сохраняют затяжку. (Отметим, что пружинная шайба (см. рис. 1.23) в этом смысле также выполняет роль упругой прокладки.)

В зависимости от перечисленных факторов, трудно поддающихся учету, а также в виду опасности раскрытия стыка деталей целесообразно применять высокую затяжку соединений, Особенно при переменных нагрузках. Это положение подтверждается практикой эксплуатации резьбовых соединений. На практике рекомендуют принимать

F3aT = K3aTF, (1.28)

где Кзат — коэффициент затяжки.

Лекция № 18

Ненапряженные и напряженные резьбовые соединения

В зависимости от назначения и условий сборки резьбовые соединения бывают ненапряженные (не затянутые в процессе сборки) и напряженные, загруженные осевой нагрузкой в процессе сборки до приложения внешней нагрузки.

Ненапряженное соединение

Примером может служить подвеска крюка подъемного крана (рис. 18.1). Такие соединения способны воспринимать только статическую нагрузку. Опасным будет сечение, ослабленное резьбой. Статическая прочность стержня с резьбой выше (в среднем на 10%), чем гладкого стержня с диаметром, равным внутреннему диаметру d1. Поэтому за расчетный диаметр dp принимают диаметр больше d1, а именно

где Р – шаг резьбы.

Из условия прочности

Рекомендуемые материалы

находим расчетный диаметр

Примером может служить болт для крепления герметичных крышек и люков корпусов (рис. 18.2). В этом случае стержень болта растягивается осевой силой Fзат и закручивается моментом сил трения в резьбе Тр. Момент трения на торце гайки через стержень винта не передается.

Напряжение растяжения от усилия затяжки

Напряжение кручения от момента трения в резьбе

В этих формулах величина силы затяжки Fзат=Ssсм,

где S – площадь стыка детали; sсм – напряжение смятия в стыке деталей, величину которого выбирают по условиям герметичности.

Прочность болта определяют по эквивалентному напряжению (энергетическая теория)

Подставим уравнения (18.1) и (18.2) в выражение (18.3)

откуда

или

Принимая для стандартных стальных болтов с метрической резьбой b=2°30¢,

Следовательно, болт, работающий одновременно на растяжение и кручение, можно рассчитывать только на растяжение по допускаемому напряжению на растяжение, уменьшенному в 1,3 раза, или по расчетной силе, увеличенной по сравнению с силой Fзат, растягивающей болт, в 1,3 раза

Расчет болтового соединения, нагруженного силами, сдвигающими

деталь по стыку

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах:

Условие равновесия

где i – число плоскостей стыка деталей;

f– коэффициент трения; Fтр– сила трения; k – коэффициент запаса:

k=1,2¸1,5 — при статической нагрузке;

k=1,8¸2при переменной нагрузке.

Прочность болта оценивают по эквивалентному напряжению (см. выше).

В болтовом соединении с зазором внешняя нагрузка не передается на болт, поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной нагрузке.

В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим посадку типа напряженной (H7/k6).

При расчете прочности соединения не учитывают силы трения в стыке, т.к. затяжка болта необязательна. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза

где i – число плоскостей среза.

|

Условие прочности по напряжениям смятия

Эти формулы справедливы как для болта, так и для деталей.

Из двух значений sсм, в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты установки болтов с зазором или без зазора, следует отметить, что первый вариант дешевле второго, т.к. он не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей f=0,2, k=1,5, i=1 для болта с зазором получим Fзат=7,5F. Иначе говоря, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициента трения и трудности контроля затяжки рабо-та таких соединений при сдвигающей нагрузке недостаточно надежна.

Расчет болтов, нагруженных эксцентричной нагрузкой

Рассмотрим два случая:

1. Поставлен болт с костыльной головкой. В винтах с эксцентричной (костыльной) головкой под действием силы Fзат возникают напряжения растяжения sр и sи (рис. 18.6).

Суммарное напряжение в наиболее опасной точке

Коэффициент 1,3 учитывает напряжения кручения стержня болта от момента трения в резьбе Тр.

Из формулы следует, что с увеличением эксцентриситета е напряжение в болте будет возрастать. При эксцентричном приложении нагрузки суммарные напряжения в болте могут во много раз превышать напряжения растяжения. Например, при эксцентриситете e=0,5dp суммарные напряжения sS=5,3sp.

В связи с этим следует избегать применения болтов с эксцентричными головками.

2.Опорные поверхности под гайку и головку болта непараллельны (рис. 18.7).

Рекомендация для Вас — 17 Обувь 1914-1921 годов.

где l – деформируемая длина винта; Е–модуль упругости материала винта;

Напряжения изгиба в винте (рис 18.7)

Напряжения изгиба в резьбовой части

Для уменьшения напряжений изгиба повышают точность изготовления (вводят допуски на перекосы опорных поверхностей, на биение торца) или применяют специальные конструкции – сферические или косые шайбы.

Расчет резьбовых соединений на прочность

Критерии работоспособности резьбы и причины отказа

Для изготовления стандартных крепежных деталей общего назначения применяют низко- и среднеуглеродистые стали — Ст10, Ст20, Ст35 и др.

Стальные винты, болты и шпильки изготовляют из материалов 12 классов прочности, которые обозначают двумя числами: первое число, умноженное на 100, равно пределу прочности материала; если первое число умножить на второе и на 10, получим предел текучести материала.

Например, 4,6: σв = 400 МПа, σт = 240 МПа.

Для ответственных деталей используют легированные стали 40Х, 30ХГСА.

Для повышения коррозионной стойкости резьбовые детали оксидируют, омедняют, оцинковывают.

Повышение прочности крепежных резьбовых соединений достигается не только применением соответствующих материалов для деталей, но и за счет правильного подбора резьбы (крупная, мелкая, многозаходная и т. д.), а также за счет рациональной конструкции деталей (выполнение галтелей в зонах концентрации напряжений, правильный размер головки болта или гайки и т. п.).

Причины выхода из строя резьбовых соединений

В зависимости от характера нагружения и способа сборки деталей резьбовых соединений их делят на соединения без предварительной затяжки и с предварительной затяжкой.

Основные критерии работоспособности резьбовых соединений определяют на основе анализа причин выхода из строя крепежных деталей.

Выход из строя (отказ) винтов, болтов, шпилек происходит вследствие:

- смятия, износа, среза резьбы (рис. 1, а).

- разрушения головки (рис. 1, б);

- разрыва стержня по резьбе или переходному сечению под головкой болта (рис. 1, в);

Гайки чаще всего выходят из строя по причине смятия, среза или износа резьбы или разрушения (износа) боковых граней.

Исходя из перечисленных причин отказа, можно сделать вывод, что основным критерием работоспособности резьбовых крепежных соединений, по которому производят расчеты, является прочность стержня на растяжение (т. е. основной критерий работоспособности).

При этом стержень крепежной детали по понятиям сопромата условно играет роль балки (бруса), имеющего минимальное поперечное сечение во впадинах резьбы. Это сечение и считается при расчетах резьбовых соединений наиболее опасным, его диаметр является внутренним диаметром резьбового соединения.

Разрушение болтов под головкой имеет место из-за наличия концентраторов напряжений в зоне перехода от стержня к головке. В стандартных крепежных изделиях этот недостаток устраняют с помощью галтелей (плавного перехода между сечениями), значительно уменьшающих концентрацию напряжений. По этой причине расчеты болтов на прочность по этому критерию, как правило, не производят.

В некоторых конструкциях (где крепежные детали нагружены поперечной силой) производят расчет стержней болтов, шпилек и винтов на срез и смятие.

Примеры расчетов резьбовых соединений для разных случаев крепления деталей и связанных с этим характером нагрузок приведены ниже.

***

Расчет одиночных болтов при постоянной нагрузке

Расчет незатянутого болта при действии осевой силы

Стержень незатянутого и продольно нагруженного болта (винта, шпильки) работает только на растяжение. Пример конструкции такого крепежного соединения приведен на рисунке 1, г.

Подобные нагрузки испытывают крюки грузоподъемных машин и механизмов, поскольку они не закрепляются жестко в блоках и суппортах, что позволяет грузозахватным органам вращаться вокруг оси.

Рассматривая стержень болта, как продольно нагруженный круглый брус диаметром d, определим действующие в его сечениях напряжения, вызываемые продольной силой F:

σр = F/A = 4F/πd2 (здесь А = πd2/4 — площадь сечения болта),

откуда можно определить минимальный диаметр болта, способный выдержать допускаемое напряжение.

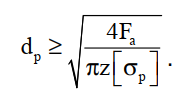

Проектировочный расчет для незатянутого резьбового соединения выполняют по формуле:

dр ≥ √{4F/π[σр]},

где: d0 – минимальный расчетный диаметр болта; F – внешняя осевая (продольная) сила.

Расчет затянутого болта, нагруженного внешней растягивающей силой

Для обеспечения плотности стыка и жесткости соединения болты (винты, шпильки) затягивают. В затянутом резьбовом соединении полная нагрузка на болт составляет:

Fδ = F0 + χF,

где: F0 – сила предварительной затяжки; χ – коэффициент внешней нагрузки, учитывающий, какая часть внешней нагрузки при совместной деформации болта и деталей стыка приходится на болт;

χ = 0,2…0,3 – при соединении деталей без прокладки,

χ = 0,4…0,5 – при соединении деталей с упругой прокладкой (резина, картон и т. п.).

Затянутый болт растянут и скручен за счет трения в резьбе и под головкой болта.

Эквивалентное напряжение в стержне по гипотезе видоизменения определяется по формуле:

σэ = √(σр2 + 3τк2).

Для метрической резьбы σэ = 1,3σр.

Расчет болта при совместном действии растяжения и кручения сводится к расчету на растяжение по увеличенной растягивающей силе.

***

Расчет болтов для крепления крышек

Расчет на прочность болтов для крепления крышек цилиндров, находящихся после затяжки под давлением, может быть произведен по формуле, учитывающей полную нагрузку (с учетом кручения) на болт:

Fδ = F0 + χF,

где: F0 – сила предварительной затяжки болта, рассчитывается из условия нераскрытия стыка; F – часть внешней силы из расчета на один болт; F = FΣ/z, где z – число болтов в соединении.

Расчетный диаметр болта определяют по формуле:

dр ≥ √{4F/π[σр]},

где: [σр] = σт / [s]; σт – предел текучести материала; [s] – коэффициент запаса прочности, учитывающий условия работы соединения, материал и диаметр резьбы.

В начале расчета величина [s] задается ориентировочно, после расчета уточняется.

Расчет болта под действием поперечной силы

Рассмотрим случай расчета на прочность болта (шпильки, винта), установленного без зазора в соединяемые детали сквозь отверстие из-под развертки. Болт нагружен поперечной силой, пытающейся сдвинуть соединяемые детали по контактирующим поверхностям, т. е. стержень болта работает на срез и смятие.

Условие прочности на срез определяется зависимостью:

dc = √{4Fr /π[τср]}.

Проверочный расчет на смятие осуществляется по формуле:

σсм = Fr /dсδ ≤ [σсм].

Расчет болта, установленного в отверстие с зазором и нагруженного поперечной силой, производится с учетом силы трения, препятствующей сдвигу деталей под действием внешней силы. Сила трения возникает из-за необходимой затяжки такого резьбового соединения. Затянутый болт работает на растяжение и скручен за счет трения в резьбе.

Потребная затяжка определяется по зависимостям:

Fзат ≥ Fr / if; Fзат = КFr / if,

где: i – число плоскостей трения; К – коэффициент запаса сцепления (К = 1,3…1,5).

На рисунке 3, б число плоскостей трения i = 2.

Влияние скручивания болта при затяжке учитывают, увеличивая расчетную нагрузку на 30%:

Fрасч = 1,3Fзат

Расчетный диаметр болта:

dр ≥ √{4Fr/π[σр]} = 1,3√{ КFr / if[σр]}.

Для предохранения стержней болтов от поперечных нагрузок в конструкциях узлов применяют различные устройства, воспринимающие часть этих нагрузок. Различные конструктивные решения таких устройств приведены на рисунке 4 (в — втулка, г, е — шпоночная вставка, д — фасонная выточка, ж — усиление стержня болта).

Формулы для проверочного расчета болтов

Проверочные формулы для болтов (шпилек, винтов) в зависимости от вида нагружения стержня:

- болт растянут и скручен: σэ = √(σр2 + 3τк2) ≤ [σр];

- болт работает на сдвиг: τс = Fr/Ас ≤ [τс].

***

Способы стопорения резьбовых соединений