Версия для печати

Приложение 1. Допускаемые напряжения для разных видов сталей

Таблица 5. Допускаемые напряжения для углеродистых и низколегированных сталей

| Расчет ная темпе ратура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок | |||||||

|---|---|---|---|---|---|---|---|---|

| ВСт3 | 09Г2С, 16ГС | 20, 20К | 10 | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |||

| толщина, мм | ||||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | ||||

| 20 | 154 (1540) | 140 (1400) | 196 (1960) | 183 (1830) | 147 (1470) | 130 (1300) | 180 (1800) | 183 (1830) |

| 100 | 149 (1490) | 134 (1340) | 177 (1770) | 160 (1600) | 142 (1420) | 125 (1250) | 160 (1600) | 160 (1600) |

| 150 | 145 (1450) | 131 (1310) | 171 (1710) | 154 (1540) | 139 (1390) | 122 (1220) | 154 (1540) | 154 (1540) |

| 200 | 142 (1420) | 126 (1260) | 165 (1650) | 148 (1480) | 136 (1360) | 118 (1180) | 148 (1480) | 148 (1480) |

| 250 | 131 (1310) | 120 (1200) | 162 (1620) | 145 (1450) | 132 (1320) | 112 (1120) | 145 (1450) | 145 (1450) |

| 300 | 115 (1150) | 108 (1080) | 151 (1510) | 134 (1340) | 119 (1190) | 100 (1000) | 134 (1340) | 134 (1340) |

| 350 | 105 (1050) | 98 (980) | 140 (1400) | 123 (1230) | 106 (1060) | 88 (880) | 123 (1230) | 123 (1230) |

| 375 | 93 (930) | 93 (930) | 133 (1330) | 116 (1160) | 98 (980) | 82 (820) | 108 (1080) | 116 (1160) |

| 400 | 85 (850) | 85 (850) | 122 (1220) | 105 (1050) | 92 (920) | 77 (770) | 92 (920) | 105 (1050) |

| 410 | 81 (810) | 81 (810) | 104 (1040) | 104 (1040) | 86 (860) | 75 (750) | 86 (860) | 104 (1040) |

| 420 | 75 (750) | 75 (750) | 92 (920) | 92 (920) | 80 (800) | 72 (720) | 80 (800) | 92 (920) |

| 430 | 71* (710) | 71* (710) | 86 (860) | 86 (860) | 75 (750) | 68 (680) | 75 (750) | 86 (860) |

| 440 | — | — | 78 (780) | 78 (780) | 67 (670) | 60 (600) | 67 (670) | 78 (780) |

| 450 | — | — | 71 (710) | 71 (710) | 61 (610) | 53 (530) | 61 (610) | 71 (710) |

| 460 | — | — | 64 (640) | 64 (640) | 55 (550) | 47 (470) | 55 (550) | 64 (640) |

| 470 | — | — | 56 (560) | 56 (560) | 49 (490) | 42 (420) | 49 (490) | 56 (560) |

| 480 | — | — | 53 (530) | 53 (530) | 46* (460) | 37 (370) | 46** (460) | 53 (530) |

|

________________ * Для расчетной температуры стенки 425 °С.

** Для расчетной температуры стенки 475 °С. |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. Для стали марки 20 при R20e<220 МПа (2200 кгс/см2) допускаемые напряжения, указанные в табл.1, умножают на отношение R20e/220 (R20e/2200).

4. Для стали марки 10Г2 при R20p0,2 <270 МПа (2700 кгс/см2) допускаемые напряжения, указанные в табл.1, умножают на отношение R20p0,2 /270 (R20p0,2 <2700).

5. Для стали марок 09Г2С, 16ГС классов прочности 265 и 296 по ГОСТ 19281 допускаемые напряжения независимо от толщины листа принимают равными указанным в графе, соответствующей толщине свыше 32 мм.

Таблица 6. Допускаемые напряжения для теплоустойчивых хромистых сталей

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок, МПа (кгс/см2), для сталей марок | ||||

|---|---|---|---|---|---|

| 12ХМ | 12МХ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 147 (1470) | 147 (1470) | 155 (1550) | 146 (1460) | 240 (2400) |

| 100 | 146,5 (1465) | 146,5 (1465) | 153 (1530) | 141 (1410) | 235 (2350) |

| 150 | 146 (1460) | 146 (1460) | 152,5 (1525) | 138 (1380) | 230 (2300) |

| 200 | 145 (1450) | 145 (1450) | 152 (1520) | 134 (1340) | 225 (2250) |

| 250 | 145 (1450) | 145 (1450) | 152 (1520) | 127 (1270) | 220 (2200) |

| 300 | 141 (1410) | 141 (1410) | 147 (1470) | 120 (1200) | 210 (2100) |

| 350 | 137 (1370) | 137 (1370) | 142 (1420) | 114 (1140) | 200 (2000) |

| 375 | 135 (1350) | 135 (1350) | 140 (1400) | 110 (1100) | 180 (1800) |

| 400 | 132 (1320) | 132 (1320) | 137 (1370) | 105 (1050) | 170 (1700) |

| 410 | 130 (1300) | 130 (1300) | 136 (1360) | 103 (1030) | 160 (1600) |

| 420 | 129 (1290) | 129 (1290) | 135 (1350) | 101 (1010) | 150 (1500) |

| 430 | 127 (1270) | 127 (1270) | 134 (1340) | 99 (990) | 140 (1400) |

| 440 | 126 (1260) | 126 (1260) | 132 (1320) | 96 (960) | 135 (1350) |

| 450 | 124 (1240) | 124 (1240) | 131 (1310) | 94 (940) | 130 (1300) |

| 460 | 122 (1220) | 122 (1220) | 127 (1270) | 91 (910) | 126 (1260) |

| 470 | 117 (1170) | 117 (1170) | 122 (1220) | 89 (890) | 122 (1220) |

| 480 | 114 (1140) | 114 (1140) | 117 (1170) | 86 (860) | 118 (1180) |

| 490 | 105 (1050) | 105 (1050) | 107 (1070) | 83 (830) | 114 (1140) |

| 500 | 96 (960) | 96 (960) | 99 (990) | 79 (790) | 108 (1080) |

| 510 | 82 (820) | 82 (820) | 84 (840) | 72 (720) | 97 (970) |

| 520 | 69 (690) | 69 (690) | 74 (740) | 66 (660) | 85 (850) |

| 530 | 60 (600) | 57 (570) | 67 (670) | 60 (600) | 72 (720) |

| 540 | 50 (500) | 47 (470) | 57 (570) | 54 (540) | 58 (580) |

| 550 | 41 (410) | — | 49 (490) | 47 (470) | 52 (520) |

| 560 | 33 (330) | — | 41 (410) | 40 (400) | 45 (450) |

| 570 | — | — | — | 35 (350) | 40 (400) |

| 580 | — | — | — | 30 (300) | 34 (340) |

| 590 | — | — | — | 28 (280) | 30 (300) |

| 600 | — | — | — | 25 (250) | 25 (250) |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. При расчетных температурах ниже 200 °С сталь марок 12МХ, 12ХМ, 15ХМ применять не рекомендуется.

Таблица 7 * Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного класса

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение[σ], МПа (кгс/см2), для сталей марок | ||||

|---|---|---|---|---|---|

| 03Х21Н21М4ГБ | 03Х18Н11 | 03Х17Н14М3 |

08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т |

12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т |

|

| 20 | 180 (1800) | 160 (1600) | 153 (1530) | 168 (1680) | 184 (1840) |

| 100 | 173 (1730) | 133 (1330) | 140 (1400) | 156 (1560) | 174 (1740) |

| 150 | 171 (1710) | 125 (1250) | 130 (1300) | 148 (1480) | 168 (1680) |

| 200 | 171 (1710) | 120 (1200) | 120 (1200) | 140 (1400) | 160 (1600) |

| 250 | 167 (1670) | 115 (1150) | 113 (1130) | 132 (1320) | 154 (1540) |

| 300 | 149 (1490) | 112 (1120) | 103 (1030) | 123 (1230) | 148 (1480) |

| 350 | 143 (1430) | 108 (1080) | 101 (1010) | 113 (1130) | 144 (1440) |

| 375 | 141 (1410) | 107 (1070) | 90 (900) | 108 (1080) | 140 (1400) |

| 400 | 140 (1400) | 107 (1070) | 87 (870) | 103 (1030) | 137 (1370) |

| 410 | — | 107 (1070) | 83 (830) | 102 (1020) | 136 (1360) |

| 420 | — | 107 (1070) | 82 (820) | 101 (1010) | 135 (1350) |

| 430 | — | 107 (1070) | 81 (810) | 100,5 (1005) | 134 (1340) |

| 440 | — | 107 (1070) | 81 (810) | 100 (1000) | 133 (1330) |

| 450 | — | 107 (1070) | 80 (800) | 99 (990) | 132 (1320) |

| 460 | — | — | — | 98 (980) | 131 (1310) |

| 470 | — | — | — | 97,5 (975) | 130 (1300) |

| 480 | — | — | — | 97 (970) | 129 (1290) |

| 490 | — | — | — | 96 (960) | 128 (1280) |

| 500 | — | — | — | 95 (950) | 127 (1270) |

| 510 | — | — | — | 94 (940) | 126 (1260) |

| 520 | — | — | — | 79 (790) | 125 (1250) |

| 530 | — | — | — | 79 (790) | 124 (1240) |

| 540 | — | — | — | 78 (780) | 111 (1110) |

| 550 | — | — | — | 76 (760) | 111 (1110) |

| 560 | — | — | — | 73 (730) | 101 (1010) |

| 570 | — | — | — | 69 (690) | 97 (970) |

| 580 | — | — | — | 65 (650) | 90 (900) |

| 590 | — | — | — | 61 (610) | 81 (810) |

| 600 | — | — | — | 57 (570) | 74 (740) |

| 610 | — | — | — | — | 68 (680) |

| 620 | — | — | — | — | 62 (620) |

| 630 | — | — | — | — | 57 (570) |

| 640 | — | — | — | — | 52 (520) |

| 650 | — | — | — | — | 48 (480) |

| 660 | — | — | — | — | 45 (450) |

| 670 | — | — | — | — | 42 (420) |

| 680 | — | — | — | — | 38 (380) |

| 690 | — | — | — | — | 34 (340) |

| 700 | — | — | — | — | 30 (300) |

_______________ * Данные таблицы соответствует оригиналу. — Примечание изготовителя базы данных.

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как и при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в таблице, с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. Для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на 0,83.

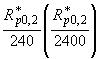

4. Для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на отношение

где Rp0,2* — предел текучести материала сортового проката определен по ГОСТ 5949; для сортового проката из стали марки 03Х18Н11 допускаемые напряжения умножаются на 0,8.

5. Для поковок и сортового проката из стали марки 08Х18Н10Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на 0,95.

6. Для поковок из стали марки 03Х17Н14М3 допускаемые напряжения, приведенные в табл.7, умножают на 0,9.

7. Для поковок из стали марки 03Х18Н11 допускаемые напряжения, приведенные в табл.7, умножают на 0,9; для сортового проката из стали марки 03Х18Н11 допускаемые напряжения умножают на 0,8.

8. Для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35) допускаемые напряжения, приведенные в табл.7, умножают на 0,88.

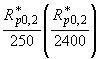

9. Для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) допускаемые напряжения, приведенные в табл.7, умножают на отношение

где Rp0,2* — предел текучести материала поковок, определен по ГОСТ 25054 (по согласованию).

Таблица 8. Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного и аустенито-ферритного класса

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок | |||||

|---|---|---|---|---|---|---|

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12С4ТЮ (ЭИ-654) | 06ХН28МДТ, 03ХН28МДТ | 08Х22Н6Т, 08Х21Н6М2Т | |

| 20 | 230 (2300) | 233 (2330) | 133 (1330) | 233 (2330) | 147 (1470) | 233 (2330) |

| 100 | 206 (2060) | 173 (1730) | 106,5 (1065) | 220 (2200) | 138 (1380) | 200 (2000) |

| 150 | 190 (1900) | 153 (1530) | 100 (1000) | 206,5 (2065) | 130 (1300) | 193 (1930) |

| 200 | 175 (1750) | 133 (1330) | 90 (900) | 200 (2000) | 124 (1240) | 188,5 (1885) |

| 250 | 160 (1600) | 127 (1270) | 83 (830) | 186,5 (1865) | 117 (1170) | 166,5 (1665) |

| 300 | 144 (1440) | 120 (1200) | 76,5 (765) | 180 (1800) | 110 (1100) | 160 (1600) |

| 350 | — | 113 (1130) | — | — | 107 (1070) | |

| 375 | — | 110 (1100) | — | — | 105 (1050) | |

| 400 | — | 107 (1070) | — | — | 103 (1030) |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как и при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в таблице, с округлением до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

<< назад / к содержанию ГОСТ 14249-89 / вперед >>

Допустимым (допускаемым) напряжением называется величина, ограничивающая верхний предел рабочих напряжений возникающих под действием заданных нагрузок.

Превышение этого предела может привести к нарушению прочности элементов и конструкций.

Обозначаются [σ] – нормальные и [τ] – касательные д.н.

Так же можно встретить такие обозначения допустимых напряжений: σadm, τadm.

Рассчитывается по формуле:

где

σпред – предельное напряжение, вызывающее разрушение элемента либо значительные остаточные деформации.

Для пластичных материалов (сталь, бронза, латунь и т.д.) за предельное напряжение принимается предел текучести

σпред=σТ

Для хрупких материалов (чугун, цемент) предельным напряжением является предел прочности

σпред=σпч

n – нормативный запас прочности.

Запас прочности необходим для обеспечения бесперебойной работы элементов конструкций при непредвиденных временных перегрузках, возможных ошибках в расчетах либо вследствие изменений размеров элемента в процессе эксплуатации.

Расчет допустимых касательных напряжений

По второй теории прочности

здесь ν — коэффициент Пуассона для материала элемента.

Для металлов ν=0,25…0,42, поэтому

[τ]=(0,7…0,8)[σ]

По третьей теории

По четвертой теории

Условие прочности >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

Предельные и допустимые напряжения

Предельным

напряжением считают напряжение, при

котором

в материале

возникает опасное состояние (разрушение

или опасная дефомация).

Для пластичных

материалов предельным напряжением

считают предел текучести, т. к. возникающие

пластические деформации не исчезают

после снятия нагрузки: σпред

=σт

Для хрупких

материалов, где пластические деформации

отсутствуют, а разрушение возникает по

хрупкому типу (шейки не образуется), за

предельное напряжение принимают предел

прочности: σпред

=σт

Для пластично-хрупких

материалов предельным напряжением

считают напряжение, соответствующее

максимальной деформации 0,2% (σ0,2):

σпред

=σ0,2

Допускаемое

напряжение — максимальное напряжение,

при котором материал должен нормально

работать.

Допускаемые

напряжения получают по предельным с

учетом запаса прочности: [σ]= σпред

/[s]

где [σ] — допускаемое

напряжение; в — коэффициент запаса

прочности; [s]

— допускаемый коэффициент запаса

прочности.

Примечание.

В квадратных скобках принято обозначать

допускаемое значение величины.

Допускаемый

коэффициент запаса прочности зависит

от качества материала, условий работы

детали, назначения детали, точности

обработки и расчета и т. д.

Он может колебаться

от 1,25 для простых деталей до 12,5 для

сложных деталей, работающих при переменных

нагрузках в условиях ударов и вибраций.

Расчеты

на прочность при растяжении и сжатии

Расчеты

на прочность ведутся по условиям

прочности — неравенствам,

выполнение которых гарантирует прочность

детали при данных

условиях.

Для

обеспечения прочности расчетное

напряжение не должно превышать

допускаемого напряжения:

Расчетное

напряжение σ

зависит

от

нагрузки и размеров поперечного

сечения, допускаемое только от

материала детали и

условий

работы.

Существуют

три вида расчета на прочность.

Проектировочный

расчет

—

задана расчетная схема и нагрузки;

материал

или размеры детали подбираются:

определение

размеров поперечного сечения:

подбор

материала

по

величине σпред

можно

подобрать марку материала.

Проверочный

расчет

—

известны нагрузки, материал, размеры

детали; необходимо проверить,

обеспечена ли прочность.

Проверяется

неравенство

Определение

нагрузочной способности

(максимальной

нагрузки):

Тема 2.3 практические расчеты на срез и смятие

Понятие

о срезе и смятии. Условия прочности

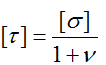

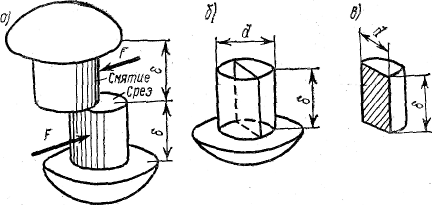

Срезом

или сдвигом

называется деформация, возникающая под

действием двух близко расположенных

противоположно направленных равных

сил. При этом возникают касательные

напряжения.

Примером

элемента металлических конструкций,

работающего на срез, может служить

заклепка . При некоторой величине

действующих сил F

стержень заклепки может быть срезан

по сечению аа.

Силы

F

передаются путем давления стенок

отверстия на стержень заклепки.

Деформация

среза возникает также в шпоночном

соединении, схематично изображенном

на рис.

Вращающий

момент М

от

шкива передается на вал радиуса г с

помощью сил F

=М/r.

Эти

силы вызывают срез или сдвиг шпонки по

ее среднему сечению. Частный случай

среза — скалывание волокнистых

материалов, в частности древесины,

по плоскостям, параллельным волокнам.

При большом давлении может произойти

значительное смятие стенок отверстия

или стержня заклепки по поверхности их

соприкосновения. В шпоночном соединении

смятие может произойти по площади

контакта вала или шкива со шпонкой.

Смятием

называется

местная деформация сжатия по площадкам

передачи давления. Возникающие нормальные

напряжения смятия

являются местными; величина их быстро

убывает при удалении

от площадки соприкосновения элементов.

Чтобы

найти напряжения, возникающие в сечении

аа

стержня

заклепки

под действием сил

F

,

применим

метод сечений. Рассечем мысленно стержень

заклепки на две части и рассмотрим

условия равновесия

одной из частей стержня (рис. б).

Со

стороны листа на нее передается внешняя

сила F,

а

по сечению

аа

действуют

внутренние силы. Поперечная сила Q,

возникающая

в сечении аа,

уравновешивает

внешнюю силу F

и

численно равна ей

Q

= F.

Приближенно

можно принять, что касательные напряжения

распределяются

по сечению равномерно

τ=

Q

/AСР.

Условие

прочности элементов, работающих на

срез, имеет вид

τ

= Q

/Aср≤[

τ

СР],

где

Aгр

—площадь среза; [τ

ср]

—допускаемое касательное напряжение.

Величину

допускаемого напряжения назначают па

основании испытаний

на срез. Обычно принимают [τ

ср]

=(0,70…

0,80) [σ]

На

стержень заклепки давление со стороны

отверстия в листе передается по боковой

поверхности полуцилиндра высотой,

равной

толщине листа б.

Напряжения

смятия распределены по поверхности

неравномерно.

Так как закон их распределения точно

неизвестен, расчет ведут упрощенно,

считая их постоянными по расчетной

площади смятия.

Проверку

элементов конструкции на смятие

производят по формуле

σсм

= Q/Асм

≤

[σсм]

где

Асм

— площадь смятия; [σсм]

— допускаемое напряжение на

смятие. Обычно принимают [σсм]

=

(1,74…2,2) [σ].

Расчетные

площади среза и смятия, входящие в

формулы, вычисляются

в каждом конкретном случае в зависимости

от вида соединения и характера передачи

усилий. Так, для заклепочного соединения,

изображенного на рис,

площадь

среза одной

заклепки

соответствует ее поперечному

сечению Аор=πd2/4

.

За

площадь смятия заклепки условно принимают

ее диаметральное

сечение под одним листом, т. е. прямоугольник

Aсм=dδ.

Для

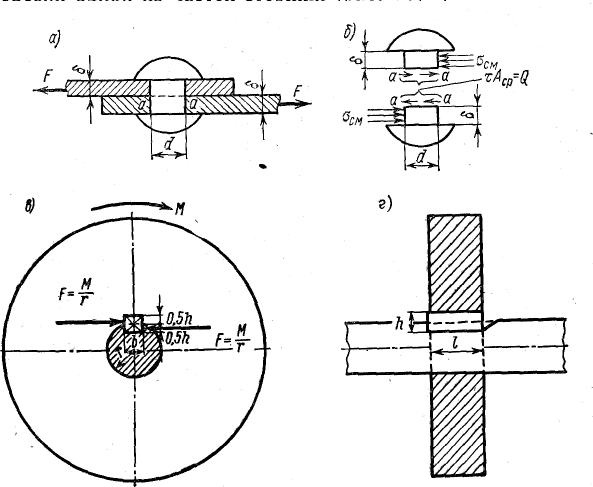

шпоночного соединения, площади

среза и смятия также нетрудно определить

Aср

= lb,

Acм

= l0,5h.

Расчет

сварных соединений

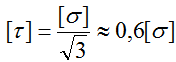

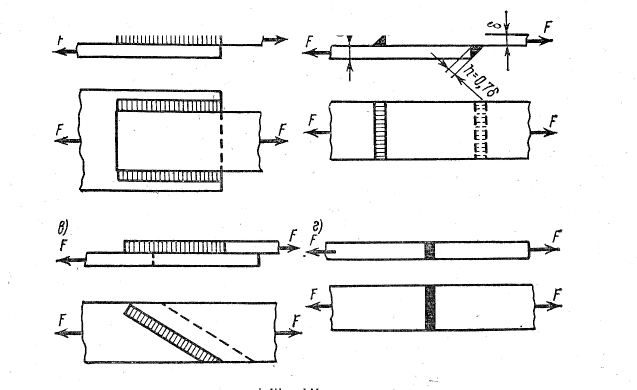

Сварка

является наиболее механизированным и

совершенным способом соединения

элементов стальных конструкций.

Соединение

сваркой элементов конструкций

осуществляется внахлестку и

встык. Соединение внахлестку производится

при помощи валиковых

(угловых) швов.

Валиковые

швы называются фланговыми, если они

расположены

параллельно

направлению силы (рис.а),

лобовыми,

если они

расположены

перпендикулярно направлению силы

(рис.б),

и

косыми, если они идут под углом к

направлению действующей

силы

(рис. в). !

Валиковые

швы рассчитывают на срез. Расчетное

сечение среза

— площадь А

=

lh,

где

l

—длина валикового шва; h

—

расчетная

высота шва, связанная с толщиной

свариваемых листов соотношением

(рис. б)

Н

=

δ соs45°

≈ 0,76.

Когда

сваривают листы различной толщины, то

при вычислении

высоты шва в расчет вводится минимальная

толщина. Условие прочности сварного

шва имеет вид

τ=

F/

lh

= F/

l

δ ≤

[τср

]

где

[τср

] —допускаемое напряжение на срез для

сварного шва.

Чаще

всего применяют сварное соединение

листов встык (рис.,

г), когда зазор между соединяемыми

листами заполняется расплавленным

металлом. При сравнительно большой

толщине соединяемых

элементов их кромки перед сваркой

специально обрабатывают.

Высоту шва обычно принимают равной

толщине листов.

Прочность

стыкового сварного шва, как правило, не

уступает прочности

свариваемого металла. Сварной шов в

соединении

встык

работает на тот же вид деформации, что

и соединяемые элементы,

наиболее часто — на растяжение или на

сжатие. Условие

прочности шва в этом случае имеет вид

σ=

F/

lh

= F/

l

δ ≤[σ’]

где

[σ’]

—допускаемое напряжение на растяжение

или сжатие сварного

шва.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

08.03.201514.37 Mб15Конспект лекций по ИУРЭ ДВОРСОН.doc

- #

- #

- #

- #

- #

- #

- #

- #

Для определения допускаемых напряжений в машиностроении применяют следующие основные методы.

1. Дифференцированный запас прочности находят как произведение ряда частных коэффициентов, учитывающих надежность материала, степень ответственности детали, точность расчетных формул и действующие силы и другие факторы, определяющие условия работы деталей.

2. Табличный — допускаемые напряжения принимают по нормам, систематизированным в виде таблиц

(табл. 1 — 7). Этот метод менее точен, но наиболее прост и удобен для практического пользования при проектировочных и проверочных прочностных расчетах.

В работе конструкторских бюро и при расчетах деталей машин применяются как дифференцированный, так и. табличный методы, а также их комбинация. В табл. 4 — 6 приведены допускаемые напряжения для нетиповых литых деталей, на которые не разработаны специальные методы расчета и соответствующие им допускаемые напряжения. Типовые детали (например, зубчатые и червячные колеса, шкивы) следует рассчитывать по методикам, приводимым в соответствующем разделе справочника или специальной литературе.

Приведенные допускаемые напряжения предназначены для приближенных расчетов только на основные нагрузки. Для более точных расчетов с учетом дополнительных нагрузок (например, динамических) табличные значения следует увеличивать на 20 — 30 %.

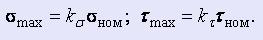

Допускаемые напряжения даны без учета концентрации напряжений и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6-12 мм и для необработанных круглых чугунных отливок диаметром 30 мм. При определении наибольших напряжений в рассчитываемой детали нужно номинальные напряжения σном и τном умножать на коэффициент концентрации kσ или kτ:

для углеродистых сталей обыкновенного качества в горячекатаном состоянии

углеродистых качественных конструкционных сталей

легированных конструкционных сталей

для отливок из углеродистых и легированных сталей

для отливок из серого чугуна

для отливок из ковкого чугуна

Для пластичных (незакаленных) сталей при статических напряжениях (I вид нагрузки) коэффициент концентрации не учитывают. Для однородных сталей (σв > 1300 МПа, а также в случае работы их при низких температурах) коэффициент концентрации, при наличии концентрации напряжения, вводят в расчет и при нагрузках I вида (k > 1). Для пластичных сталей при действии переменных нагрузок и при наличии концентрации напряжений эти напряжения необходимо учитывать.

Для чугунов в большинстве случаев коэффициент концентрации напряжений приближенно принимают равным единице при всех видах нагрузок (I — III). При расчетах на прочность для учета размеров детали приведенные табличные допускаемые напряжения для литых деталей следует умножать на коэффициент масштабного фактора, равный 1,4 … 5.

Приближенные эмпирические зависимости пределов выносливости для случаев нагружения с симметричным циклом:

для углеродистых сталей:

— при изгибе, σ-1=(0,40÷0,46)σв;

— при растяжении или сжатии, σ-1р=(0,65÷0,75)σ-1;

— при кручении, τ-1=(0,55÷0,65)σ-1;

для легированных сталей:

— при изгибе, σ-1=(0,45÷0,55)σв;

— при растяжении или сжатии, σ-1р=(0,70÷0,90)σ-1;

— при кручении, τ-1=(0,50÷0,65)σ-1;

для стального литья:

— при изгибе, σ-1=(0,35÷0,45)σв;

— при растяжении или сжатии, σ-1р=(0,65÷0,75)σ-1;

— при кручении, τ-1=(0,55÷0,65)σ-1.

Механические свойства и допускаемые напряжения антифрикционного чугуна:

— предел прочности при изгибе 250 — 300 МПа,

— допускаемые напряжения при изгибе: 95 МПа для I; 70 МПа — II: 45 МПа — III, где I. II, III — обозначения видов нагрузки, см. табл. 1.

Ориентировочные допускаемые напряжения для цветных металлов на растяжение и сжатие. МПа:

— 30…110 — для меди;

— 60…130 — латуни;

— 50…110 — бронзы;

— 25…70 — алюминия;

— 70…140 — дюралюминия.

Для определения допускаемых напряжений в машиностроения применяют следующие основные методы.

1. Дифференцированный — запас прочности находят как произведение ряда частных коэффициентов, учитывающих надежность материала, степень ответственности детали, точность расчетных формул и действующие силы и другие факторы, определяющие условия работы деталей.

2. Табличный — допускаемые напряжения принимают по нормам, систематизированным в виде таблиц. Этот метод менее точен, но наиболее прост и удобен для практического пользования при проектировочных и проверочных прочностных расчетах.

В работе конструкторских бюро и при расчетах деталей машин в данном справочнике применяются как дифференцированный, так и табличный методы, а также их комбинация. В табл. приведены допускаемые напряжения для нетиповых литых деталей, на которые не разработаны специальные методы расчета и соответствующие им допускаемые напряжения. Типовые детали (например, зубчатые и червячные колеса, шкивы) следует рассчитывать по методикам, приводимым в соответствующем разделе справочника или специальной литературе.

Приведенные допускаемые напряжения предназначены для приближенных расчетов только на основные нагрузки. Для более точных расчетов с учетом дополнительных нагрузок (например, динамических) табличные значения следует увеличивать на 20 — 30 %.

Допускаемые напряжения даны без учета концентрации напряжении и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6 — 12 мм и для необработанных круглых чугунных отливок диаметром 30 мм. При определении наибольших напряжений в рассчитываемой детали нужно номинальные напряжения sном и tном умножать на коэффициент концентрации ks или kt:

smax = kssном; tmax = kttном;

13. Допускаемые напряжения* для углеродистых сталей обыкновенного качества в горячекатаном состоянии

| Марка стали | Допускаемые напряжения **, МПа | |||||||||||||

| при растяжении [sр] | при изгибе [sиз] | при кручении [tкр] | при срезе [tср] | при смятии [sсм] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст2 | 115 | 80 | 60 | 140 | 100 | 80 | 85 | 65 | 50 | 70 | 50 | 40 | 175 | 120 |

| СтЗ | 125 | 90 | 70 | 150 | 110 | 85 | 95 | 65 | 50 | 75 | 50 | 40 | 190 | 135 |

| Ст4 | 140 | 95 | 75 | 170 | 120 | 95 | 105 | 75 | 60 | 85 | 65 | 50 | 210 | 145 |

| Ст5 | 165 | 115 | 90 | 200 | 140 | 110 | 125 | 90 | 70 | 100 | 65 | 55 | 250 | 175 |

| Ст6 | 195 | 140 | 110 | 230 | 170 | 135 | 145 | 105 | 80 | 115 | 85 | 65 | 290 | 210 |

* Горский А. И., Иванов-Емин Е. Б., Кареновский А. И. Определение допускаемых напряжений при расчетах на прочность. НИИмаш, М., 1974.

** Римскими цифрами обозначен вид нагрузки: I — статическая; II — переменная, действующая от нуля до максимума, от максимума до нуля (пульсирующая); III — знакопеременная (симметричная).

14. Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

| Марка стали | Термообработка * | Временное сопротивление sB | Предел текучести sT | Предел выносливости | Допускаемые напряжения **, МПа | |||||||||||||||

| при растяжении s-1p | при изгибе s-1 | при кручении t-1 | при растяжении [sp] | при изгибе [sиз] | при кручении [tкр] | при срезе [tср] | при смятии [sсм] | |||||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | I | II | ||||||

| 08 | Н | 330 | 200 | 120 | 150 | 90 | 110 | 80 | 60 | 130 | 95 | 75 | 80 | 60 | 45 | 60 | 45 | 35 | 165 | 120 |

| 10 | Н | 340 | 210 | 125 | 155 | 95 | 110 | 80 | 60 | 145 | 100 | 75 | 80 | 60 | 45 | 65 | 45 | 35 | 165 | 120 |

| Ц-В59 | 400 | 250 | 145 | 180 | 110 | 130 | 90 | 70 | 155 | 115 | 90 | 100 | 65 | 55 | 70 | 50 | 40 | 195 | 135 | |

| 15 | Н | 380 | 230 | 135 | 170 | 100 | 125 | 85 | 65 | 150 | 110 | 85 | 95 | 65 | 50 | 75 | 50 | 40 | 185 | 125 |

| Ц-В59 | 450 | 250 | 160 | 200 | 120 | 145 | 50 | 80 | 175 | 125 | 100 | 110 | 80 | 60 | 85 | 60 | 45 | 210 | 175 | |

| 29 | Н | 420 | 250 | 150 | 190 | 115 | 140 | 115 | 95 | 170 | 120 | 95 | 105 | 70 | 55 | 85 | 60 | 45 | 210 | 175 |

| Ц-В59 | 500 | 300 | 180 | 225 | 135 | 165 | 115 | 90 | 200 | 140 | 110 | 125 | 75 | 55 | 100 | 60 | 45 | 240 | 175 | |

| 25 | Н | 460 | 280 | 170 | 210 | 125 | 150 | 110 | 85 | 180 | 130 | 105 | 110 | 80 | 60 | 90 | 65 | 50 | 220 | 165 |

| Ц-В58 | 550 | 350 | 200 | 250 | 155 | 180 | 130 | 100 | 210 | 160 | 125 | 135 | 95 | 75 | 110 | 80 | 60 | 270 | 195 | |

| 30 | Н | 500 | 300 | 180 | 225 | 135 | 165 | 115 | 90 | 200 | 140 | 110 | 125 | 90 | 70 | 100 | 65 | 55 | 240 | 177 |

| У | 600 | 350 | 215 | 270 | 160 | 200 | 140 | 105 | 240 | 175 | 135 | 150 | 105 | 80 | 120 | 85 | 65 | 300 | 210 | |

| 35 | Н | 540 | 320 | 190 | 240 | 145 | 180 | 125 | 95 | 210 | 155 | 120 | 135 | 90 | 70 | 110 | 75 | 55 | 270 | 190 |

| У | 650 | 380 | 230 | 290 | 175 | 210 | 150 | 115 | 260 | 185 | 145 | 160 | 110 | 85 | 130 | 90 | 70 | 520 | 220 | |

| В35 | 1000 | 650 | 360 | 450 | 270 | 330 | 230 | 180 | 400 | 290 | 220 | 250 | 165 | 135 | 200 | 140 | 110 | 500 | 350 | |

| 40 | Н | 580 | 340 | 210 | 260 | 155 | 190 | 130 | 105 | 230 | 165 | 130 | 140 | 100 | 75 | 115 | 80 | 60 | 280 | 200 |

| У | 700 | 400 | 250 | 315 | 190 | 230 | 160 | 125 | 270 | 200 | 155 | 170 | 120 | 95 | 140 | 100 | 80 | 340 | 240 | |

| В35 | 1000 | 650 | 360 | 450 | 270 | 340 | 230 | 180 | 400 | 290 | 220 | 250 | 175 | 135 | 200 | 140 | 110 | 500 | 350 | |

| 45 | Н | 610 | 360 | 220 | 375 | 165 | 200 | 140 | 110 | 240 | 175 | 135 | 150 | 105 | 80 | 125 | 85 | 65 | 300 | 210 |

| У | 750 | 450 | 270 | 345 | 205 | 240 | 170 | 135 | 290 | 215 | 170 | 185 | 130 | 100 | 145 | 105 | 80 | 360 | 260 | |

| М35 | 900 | 650 | 325 | 405 | 245 | 300 | 210 | 160 | 360 | 260 | 200 | 230 | 165 | 120 | 185 | 125 | 95 | 450 | 310 | |

| 45 | В42 | 1000 | 700 | 325 | 405 | 245 | 300 | 210 | 160 | 360 | 260 | 200 | 230 | 160 | 120 | 185 | 125 | 95 | 450 | 310 |

| B48 | 1200 | 950 | 430 | 540 | 325 | 400 | 280 | 210 | 480 | 340 | 270 | 300 | 210 | 160 | 240 | 170 | 130 | 600 | 420 | |

| ТВЧ56 | 750 | 450 | 270 | 340 | 205 | 240 | 170 | 135 | 290 | 210 | 170 | 185 | 130 | 100 | 145 | 105 | 80 | 360 | 260 | |

| 50 | Н | 640 | 380 | 230 | 290 | 175 | 210 | 140 | 115 | 250 | 185 | 145 | 160 | 110 | 85 | 125 | 85 | 65 | 310 | 220 |

| У | 900 | 700 | 325 | 405 | 245 | 300 | 210 | 160 | 360 | 260 | 200 | 230 | 180 | 120 | 185 | 125 | 95 | 450 | 310 | |

| 20Г | Н | 460 | 280 | 165 | 205 | 125 | 150 | 100 | 80 | 180 | 130 | 100 | 110 | 80 | 60 | 90 | 65 | 50 | 220 | 160 |

| В | 570 | 420 | 205 | 255 | 150 | 195 | 130 | 100 | 230 | 165 | 125 | 145 | 100 | 75 | 115 | 80 | 60 | 290 | 190 | |

| З0Г | Н | 550 | 320 | 200 | 250 | 150 | 180 | 130 | 100 | 210 | 160 | 125 | 135 | 95 | 75 | 110 | 80 | 60 | 270 | 190 |

| В | 680 | 560 | 345 | 30S | 180 | 230 | 160 | 120 | 270 | 195 | 150 | 170 | 120 | 90 | 140 | 100 | 75 | 340 | 240 | |

| 40Г | Н | 600 | 360 | 220 | 270 | 160 | 200 | 140 | 110 | 240 | 175 | 135 | 150 | 105 | 80 | 120 | 85 | 65 | 300 | 210 |

| B45 | 840 | 590 | 350 | 380 | 230 | 280 | 190 | 150 | 330 | 240 | 190 | 210 | 150 | 115 | 170 | 120 | 95 | 420 | 290 | |

| 50Г | Н | 660 | 400 | 235 | 295 | 175 | 210 | 150 | 115 | 260 | 185 | 145 | 160 | 110 | 75 | 130 | 90 | 70 | 320 | 220 |

| В | 820 | 560 | 300 | 370 | 220 | 270 | 190 | 150 | 330 | 250 | 185 | 250 | 155 | 110 | 165 | 105 | 75 | 419 | 290 | |

| 65Г | Н | 750 | 440 | 270 | 340 | 200 | 240 | 175 | 135 | 290 | 210 | 170 | 185 | 130 | 100 | 145 | 105 | 80 | 360 | 260 |

| У | 900 | 700 | 325 | 405 | 245 | 300 | 210 | 160 | 360 | 260 | 200 | 230 | 160 | 120 | 185 | 125 | 95 | 450 | 310 | |

| М45 | 1500 | 1250 | 530 | 670 | 400 | 500 | 350 | 260 | 600 | 430 | 330 | 380 | 260 | 200 | 300 | 210 | 160 | 760 | 520 |

* Условные о обозначения термической обработки в табл. 14 — 16: О — отжиг. Н — нормализация; У — улучшение; Ц -цементация; ТВЧ — закалка с нагревом ТВЧ; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

** Римскими цифрами обозначен вид нагрузки.

Примечание. Марки стали 20Г, 30Г, 40Г, 50Г, 65Г являются старыми марками, действующими до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

15. Механические свойства и допускаемые напряжения легированных конструкционных сталей

| Марка стали | ГОСТ | Термообработка | Временное сопротивление sB | Предел текучести sT | Предел выносливости | Допускаемые напряжения, МПа | |||||||||||||||

| при растяжении s-1p | при изгибе s-1 | при кручении t-1 | при растяжении [sp] | при изгибе [sиз] | при кручении [tкр] | при срезе [tср] | при смятии [sсм] | ||||||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | I | II | |||||||

| 10Г2 | 4543-71 | Н | 430 | 250 | 175 | 220 | 125 | 140 | 110 | 90 | 170 | 135 | 110 | 105 | 75 | 60 | 85 | 65 | 50 | 210 | 165 |

| 09Г2С | 19281-89 | — | 500 | 350 | 190 | 240 | 140 | 170 | 120 | 95 | 200 | 150 | 120 | 125 | 90 | 70 | 100 | 70 | 55 | 250 | 180 |

| 10ХСНД | 19281-89 | — | 540 | 400 | 215 | 270 | 155 | 1S5 | 140 | 110 | 220 | 160 | 135 | 140 | 100 | 80 | 110 | 80 | 65 | 280 | 210 |

| 20Х | 4543-71 | Н | 600 | 300 | 210 | 260 | 150 | 190 | 135 | 105 | 230 | 165 | 130 | 140 | 100 | 75 | 115 | 85 | 60 | 280 | 200 |

| У | 700 | 500 | 280 | 350 | 200 | 240 | 175 | 140 | 290 | 220 | 175 | 180 | 130 | 100 | 145 | 105 | 80 | 360 | 260 | ||

| М59 | 850 | 630 | 340 | 420 | 240 | 290 | 210 | 170 | 350 | 145 | 210 | 220 | 155 | 120 | 175 | 125 | 95 | 430 | 320 | ||

| 40Х | Н | 630 | 330 | 250 | 310 | 180 | 200 | 155 | 125 | 240 | 190 | 155 | 150 | 115 | 90 | 120 | 95 | 75 | 300 | 230 | |

| У | 800 | 650 | 320 | 400 | 230 | 270 | 200 | 160 | 320 | 250 | 200 | 200 | 150 | 115 | 160 | 115 | 90 | 400 | 300 | ||

| М39 | 1100 | 900 | 440 | 550 | 320 | 380 | 280 | 220 | 450 | 340 | 270 | 280 | 200 | 160 | 230 | 165 | 130 | 560 | 420 | ||

| М48 | 1300 | 1100 | 520 | 650 | 380 | 440 | 330 | 260 | 530 | 410 | 320 | 330 | 240 | 190 | 270 | 195 | 150 | 670 | 490 | ||

| 45Х | Н | 650 | 350 | 260 | 320 | 185 | 210 | 160 | 130 | 250 | 195 | 160 | 155 | 115 | 90 | 125 | 95 | 75 | 310 | 240 | |

| У | 950 | 750 | 380 | 470 | 270 | 320 | 240 | 190 | 380 | 290 | 230 | 240 | 175 | 135 | 190 | 135 | 105 | 480 | 360 | ||

| М48 | 1400 | 1200 | 560 | 700 | 400 | 480 | 350 | 280 | 570 | 430 | 350 | 360 | 260 | 200 | 290 | 200 | 160 | 720 | 520 | ||

| 50Х | Н | 650 | 350 | 260 | 325 | 185 | 210 | 160 | 130 | 250 | 200 | 160 | 160 | 120 | 90 | 125 | 90 | 70 | 360 | 240 | |

| М48 | 1500 | 1300 | 600 | 750 | 430 | 500 | 370 | 300 | 600 | 460 | 370 | 370 | 270 | 210 | 300 | 220 | 170 | 750 | 550 | ||

| 35Г2 | Н | 630 | 370 | 250 | 315 | 180 | 200 | 155 | 125 | 240 | 190 | 160 | 150 | 115 | 90 | 130 | 95 | 75 | 330 | 230 | |

| В, НВ 249 | 800 | 650 | 320 | 400 | 230 | 270 | 200 | 160 | 320 | 250 | 200 | 200 | 145 | 115 | 160 | 115 | 90 | 400 | 300 | ||

| 40Г2 | Н | 670 | 390 | 270 | 335 | 195 | 220 | 170 | 135 | 260 | 210 | 170 | 165 | 120 | 95 | 130 | 95 | 75 | 330 | 250 | |

| М, НВ З31 | 1120 | 950 | 540 | 660 | 380 | 380 | 310 | 270 | 460 | 380 | 330 | 290 | 230 | 190 | 230 | 180 | 150 | 580 | 460 | ||

| 45Г2 | Н | 700 | 410 | 280 | 350 | 200 | 230 | 175 | 140 | 270 | 210 | 175 | 175 | 125 | 100 | 140 | 100 |  |

340 | 260 | |

| М, НВ 295 | 850 | 700 | 340 | 425 | 245 | 290 | 210 | 170 | 350 | 145 | 210 | 220 | 155 | 120 | 175 | 125 | 95 | 440 | 330 | ||

| 33ХС | Н | 600 | 300 | 210 | 260 | 150 | 190 | 135 | 105 | 230 | 165 | 130 | 140 | 100 | 75 | 115 | 65 | 60 | 280 | 200 | |

| М | 900 | 700 | 360 | 450 | 260 | 300 | 220 | 180 | 360 | 280 | 220 | 230 | 165 | 130 | 180 | 135 | 105 | 450 | 330 | ||

| 38ХС | У | 950 | 750 | 370 | 470 | 280 | 320 | 230 | 185 | 390 | 290 | 230 | 240 | 175 | 140 | 190 | 140 | 110 | 480 | 350 | |

| 18ХГТ | Н | 700 | 430 | 280 | 350 | 200 | 230 | 175 | 140 | 270 | 210 | 175 | 170 | 125 | 100 | 140 | 100 |  |

340 | 260 | |

| Ц-М59 | 1000 | 800 | 400 | 500 | 290 | 330 | 250 | 200 | 400 | 310 | 250 | 250 | 185 | 145 | 200 | 145 | 115 | 490 | 380 | ||

| 30ХГТ | М43 | 1250 | 1050 | 500 | 620 | 360 | 430 | 310 | 250 | 510 | 390 | 310 | 320 | 230 | 180 | 260 | 185 | 140 | 640 | 460 | |

| Ц-М59 | 1100 | 800 | 440 | 550 | 320 | 370 | 270 | 220 | 440 | 340 | 270 | 280 | 200 | 160 | 220 | 160 | 125 | 550 | 410 | ||

| 20ХГНР | М40 | 1300 | 1200 | 520 | 650 | 375 | 450 | 330 | 260 | 540 | 410 | 320 | 340 | 230 | 170 | 270 | 180 | 135 | 680 | 500 | |

| М50 | 1450 | 1400 | 580 | 725 | 420 | 500 | 360 | 290 | 600 | 450 | 360 | 380 | 270 | 210 | 300 | 215 | 170 | 750 | 540 | ||

| 40ХФА | М30 | 900 | 750 | 360 | 450 | 260 | 320 | 230 | 180 | 380 | 280 | 220 | 240 | 170 | 130 | 190 | 135 | 105 | 480 | 340 | |

| М50 | 1600 | 1300 | 640 | 800 | 480 | 550 | 410 | 320 | 660 | 500 | 400 | 410 | 310 | 240 | 330 | 240 | 195 | 820 | 610 | ||

| 30ХМ | М | 950 | 750 | 380 | 475 | 230 | 320 | 240 | 190 | 390 | 300 | 240 | 240 | 155 | 115 | 190 | 125 | 90 | 480 | 360 | |

| 35ХМ | М, НВ270 | 1000 | 850 | 400 | 500 | 290 | 340 | 250 | 200 | 410 | 310 | 250 | 260 | 185 | 145 | 200 | 130 | 95 | 520 | 380 | |

| М50 | 1600 | 1400 | 640 | 800 | 480 | 550 | 410 | 320 | 660 | 500 | 400 | 420 | 310 | 240 | 330 | 250 | 200 | 820 | 610 | ||

| 40ХН | Н | 780 | 460 | 310 | 390 | 225 | 260 | 195 | 160 | 310 | 240 | 195 | 190 | 140 | 110 | 155 | 115 | 90 | 390 | 290 | |

| М43 | 1300 | 1000 | 480 | 600 | 345 | 410 | 310 | 240 | 490 | 370 | 300 | 310 | 220 | 170 | 250 | 175 | 135 | 620 | 460 | ||

| 12ХН2 | М | 800 | 600 | 320 | 400 | 230 | 270 | 200 | 160 | 320 | 250 | 200 | 200 | 145 | 115 | 160 | 115 | 90 | 400 | 300 | |

| Ц-М59 | 800 | 600 | 320 | 400 | 230 | 270 | 200 | 160 | 320 | 250 | 200 | 200 | 145 | 115 | 160 | 115 | 90 | 400 | 300 | ||

| 12ХНЗА | У | 950 | 700 | 380 | 470 | 270 | 320 | 240 | 190 | 380 | 280 | 230 | 240 | 175 | 140 | 190 | 140 | 110 | 480 | 300 | |

| ТВЧ59 | 1000 | 850 | 400 | 500 | 300 | Э40 | 260 | 200 | 410 | 310 | 250 | 250 | 190 | 150 | 200 | 150 | 120 | 510 | 380 | ||

| 20Х2Н4А | ТВЧ59 | 680 | 450 | 270 | 340 | 200 | 230 | 170 | 135 | 270 | 210 | 170 | 170 | 125 | 100 | 140 | 100 | 80 | 340 | 260 | |

| Ц-М59 | 1100 | 850 | 440 | 550 | 320 | 370 | 270 | 220 | 440 | 340 | 270 | 280 | 200 | 160 | 220 | 160 | 125 | 550 | 410 | ||

| М | 1300 | 1100 | 520 | 650 | 375 | 440 | 330 | 260 | 530 | 400 | 320 | 330 | 240 | 190 | 260 | 190 | 150 | 660 | 500 | ||

| 20ХГСА | М | 800 | 650 | 320 | 400 | 230 | 270 | 200 | 160 | 330 | 250 | 200 | 200 | 145 | 115 | 160 | 115 | 90 | 410 | 300 | |

| 30ХГС | О | 600 | 360 | 240 | 300 | 170 | 200 | 150 | 120 | 240 | 185 | 150 | 150 | 110 | 85 | 120 | 90 | 70 | 300 | 220 | |

| 30ХГСА | У | 1100 | 850 | 440 | 550 | 320 | 370 | 270 | 220 | 440 | 340 | 270 | 280 | 200 | 160 | 220 | 160 | 125 | 550 | 410 | |

| М46 | 1500 | 1300 | 600 | 750 | 430 | 510 | 380 | 300 | 620 | 470 | 380 | 390 | 270 | 210 | 310 | 220 | 170 | 760 | 570 | ||

| 38Х210 | М | 800 | 700 | 320 | 400 | 230 | 280 | 200 | 160 | 330 | 250 | 200 | 200 | 150 | 115 | 170 | 120 | 95 | 410 | 300 | |

| М | 900 | 750 | 360 | 450 | 260 | 310 | 240 | 190 | 370 | 290 | 240 | 230 | 170 | 135 | 185 | 140 | 110 | 460 | 360 | ||

| 50ХФА | 14959-79 | М | 1300 | 1100 | 520 | 650 | 340 | 440 | 330 | 260 | 540 | 400 | 320 | 340 | 220 | 170 | 260 | 180 | 135 | 660 | 500 |

| М46 | 1500 | 1300 | 600 | 750 | 360 | 520 | 380 | 300 | 620 | 470 | 380 | 390 | 240 | 180 | 310 | 200 | 145 | 770 | 570 | ||

| 60С2 | М, НВ 269 | 1300 | 1200 | 520 | 650 | 340 | 440 | 330 | 260 | 540 | 400 | 320 | 340 | 230 | 170 | 260 | 180 | 135 | 670 | 500 | |

| 60С2А | М, НВ 269 | 1600 | 1400 | 640 | 800 | 465 | 550 | 400 | 320 | 660 | 500 | 400 | 410 | 300 | 230 | 330 | 240 | 185 | 820 | 600 | |

| ШХ15 | 801-78 | О | 600 | 380 | 240 | 300 | 180 | 200 | 150 | 120 | 240 | 180 | 150 | 150 | 110 | 90 | 120 | 90 | 75 | 300 | 220 |

| М62 | 2200 | 1700 | 460 | 660 | 330 | 740 | 350 | 230 | 890 | 480 | 330 | 550 | 250 | 165 | 440 | 200 | 130 | 1100 | 520 |

16. Механические свойства и допускаемые напряжения для отливок из углеродистых и легированных сталей

| Марка стали | ГОСТ | Термообработка | Временное сопротивление sB | Предел текучести sT | Предел выносливости | Допускаемые напряжения, МПа | |||||||||||||||

| при растяжении s-1p | при изгибе s-1 | при кручении t-1 | при растяжении [sp] | при изгибе [sиз] | при кручении [tкр] | при срезе [tср] | при смятии [sсм] | ||||||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | I | II | |||||||

| 20Л | 977-88 | Н | 412 | 216 | 120 | 170 | 100 | 90 | 63 | 48 | 110 | 84 | 68 | 63 | 50 | 40 | 50 | 40 | 32 | 135 | 95 |

| 25Л | 441 | 235 | 125 | 180 | 110 | 95 | 65 | 50 | 115 | 90 | 72 | 65 | 52 | 44 | 52 | 42 | 35 | 145 | 105 | ||

| 30Л | 471 | 255 | 135 | 190 | 115 | 100 | 70 | 53 | 120 | 93 | 76 | 70 | 55 | 46 | 55 | 44 | 36 | 150 | 110 | ||

| 35Л | 491 | 275 | 140 | 200 | 120 | 110 | 74 | 56 | 130 | 100 | 80 | 75 | 60 | 48 | 60 | 47 | 38 | 165 | 120 | ||

| 45Л | 540 | 314 | 155 | 220 | 130 | 125 | 84 | 63 | 150 | 110 | 88 | 87 | 65 | 52 | 70 | 53 | 42 | 190 | 125 | ||

| 50Л | 569 | 334 | 170 | 240 | 145 | 140 | 92 | 68 | 170 | 125 | 96 | 100 | 74 | 58 | 75 | 55 | 43 | 210 | 150 | ||

| 20ГЯ | 540 | 275 | 155 | 220 | 130 | 120 | 83 | 63 | 145 | 110 | 88 | 85 | 65 | 52 | 65 | 50 | 40 | 180 | 125 | ||

| 35ГЛ | Н | 540 | 294 | 155 | 220 | 130 | 120 | 83 | 63 | 145 | 105 | 88 | 85 | 65 | 52 | 65 | 50 | 40 | 180 | 125 | |

| В | 589 | 343 | 170 | 240 | 145 | 140 | 92 | 68 | 170 | 125 | 96 | 100 | 74 | 58 | 75 | 55 | 43 | 210 | 150 | ||

| 30ГСЛ | Н | 589 | 343 | 170 | 240 | 145 | 140 | 92 | 68 | 170 | 125 | 96 | 100 | 74 | 58 | 75 | 55 | 43 | 210 | 150 | |

| В | 638 | 392 | 180 | 260 | 155 | 160 | 100 | 72 | 190 | 135 | 105 | 110 | 79 | 62 | 88 | 64 | 50 | 240 | 155 | ||

| 40ХЛ | М | 638 | 491 | 180 | 260 | 160 | 165 | 100 | 72 | 200 | 140 | 105 | 115 | 82 | 64 | 90 | 64 | 50 | 250 | 165 | |

| 35ХГСЛ | Н | 589 | 343 | 170 | 240 | 145 | 140 | 92 | 68 | 170 | 125 | 96 | 100 | 74 | 58 | 75 | 55 | 43 | 210 | 150 | |

| В | 785 | 589 | 225 | 320 | 190 | 200 | 125 | 90 | 240 | 170 | 130 | 140 | 98 | 76 | 110 | 78 | 60 | 300 | 300 | ||

| 35ХМЛ | Н | 589 | 392 | 170 | 240 | 145 | 160 | 95 | 68 | 190 | 130 | 96 | 110 | 76 | 58 | 88 | 60 | 46 | 240 | 150 |

17. Механические свойства и допускаемые напряжения для отливок из серого чугуна

| Марка чугуна (ГОСТ 1412-85) | Временное сопротивление sв | Предел прочности | Предел выносливости | Форма сечения | Допускаемые напряжения, МПа | ||||||||||||||

| при изгибе sиз | при сжатии sсж | при кручении tкр | при изгибе s-1 | при кручении t-1 | при изгибе [sиз] | при кручении [tкр] | при растяжении [sр] | при сжатии [sсж] | |||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | |||||||

| СЧ 15 | 150 | 320 | 650 | 240 | 70 | 50 |  |

70 | 40 | 30 | 53 | 30 | 22 | 33 | 20 | 14 | 145 | 83 | 14 |

|

60 | 35 | 25 | 40 | 23 | 16 | |||||||||||||

|

50 | 29 | 21 | 33 | 18 | 13 | |||||||||||||

| СЧ 18 | 180 | 360 | 700 | 260 | 80 | 60 |  |

80 | 50 | 35 | 58 | 36 | 26 | 40 | 25 | 18 | 155 | 95 | 18 |

|

66 | 41 | 30 | 43 | 27 | 20 | |||||||||||||

|

56 | 35 | 25 | 37 | 23 | 16 | |||||||||||||

| СЧ20 | 300 | 400 | 750 | 280 | 100 | 80 |  |

88 | 57 | 43 | 62 | 45 | 35 | 45 | 30 | 22 | 165 | 110 | 22 |

|

73 | 47 | 35 | 45 | 33 | 25 | |||||||||||||

|

60 | 40 | 30 | 40 | 28 | 22 | |||||||||||||

| СЧ25 | 250 | 460 | 850 | 300 | 120 | 100 |  |

97 | 67 | 52 | 65 | 52 | 43 | 53 | 35 | 28 | 185 | 125 | 28 |

|

80 | 55 | 43 | 50 | 38 | 32 | |||||||||||||

|

68 | 47 | 35 | 40 | 32 | 27 | |||||||||||||

| СЧ 30 | 300 | 500 | 1100 | 390 | 140 | 110 |  |

115 | 80 | 60 | 85 | 60 | 48 | 70 | 48 | 37 | 240 | 165 | 37 |

|

95 | 65 | 50 | 65 | 45 | 35 | |||||||||||||

|

80 | 55 | 42 | 55 | 37 | 30 | |||||||||||||

| СЧ35 | 350 | 550 | 1200 | 400 | 150 | 115 |  |

125 | 85 | 65 | 90 | 65 | 50 | 78 | 55 | 42 | 260 | 185 | 42 |

|

100 | 70 | 55 | 65 | 47 | 37 | |||||||||||||

|

87 | 60 | 45 | 55 | 40 | 30 | |||||||||||||

| СЧ40 | 400 | 600 | 1300 | 460 | 150 | 115 |  |

130 | 85 | 65 | 100 | 65 | 50 | 85 | 57 | 43 | 280 | 190 | 43 |

|

100 | 70 | 55 | 75 | 47 | 37 | |||||||||||||

|

90 | 60 | 45 | 63 | 40 | 30 | |||||||||||||

| СЧ45 | 450 | 650 | 1400 | 500 | 200 | 150 |  |

140 | 105 | 85 | 110 | 80 | 65 | 100 | 75 | 60 | 310 | 190 | 60 |

|

115 | 85 | 70 | 80 | 60 | 50 | |||||||||||||

|

100 | 75 | 60 | 75 | 55 | 45 |

18. Механические свойства и допускаемые напряжения для отливок из ковкого чугуна

| Марка чугуна | Временное сопротивление sв | Предел прочности | Предел текучести sт | Предел выносливости | Форма сечения | Допускаемые напряжения, МПа | |||||||||||||||||

| при изгибе sиз | при сжатии sсж | при кручении tкр | при изгибе s-1 | при кручении t-1 | при изгибе [sиз] | при кручении [tкр] | при растяжении [sр] | при сжатии [sсж] | при смятии [sсм] | ||||||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | I | II | III | ||||||||

| КЧ 30 — 6 | 300 | 490 | 340 | 270 | 190 | 90 | 55 | 80 |  |

105 | 58 | 40 | 65 | 40 | 36 | 85 | 39 | 25 | 95 | 40 | 25 | 125 | 58 |

|

100 | 55 | 37 | 52 | 37 | 29 | |||||||||||||||||

|

95 | 50 | 35 | 45 | 32 | 25 | |||||||||||||||||

|

80 | 43 | 30 | 45 | 32 | 25 | |||||||||||||||||

| КЧ 33-8 | 330 | 530 | 345 | 290 | 210 | 100 | 60 | 90 |  |

115 | 65 | 45 | 70 | 50 | 40 | 95 | 42 | 27 | 105 | 43 | 27 | 140 | 63 |

|

110 | 60 | 42 | 56 | 40 | 32 | |||||||||||||||||

|

100 | 58 | 40 | 50 | 35 | 28 | |||||||||||||||||

|

85 | 50 | 34 | 50 | 35 | 28 | |||||||||||||||||

| КЧ 35 -10 | 350 | 570 | 350 | 300 | 220 | 105 | 65 | 95 |  |

120 | 70 | 50 | 75 | 55 | 43 | 100 | 45 | 30 | 110 | 47 | 30 | 150 | 67 |

|

110 | 65 | 47 | 60 | 44 | 34 | |||||||||||||||||

|

105 | 60 | 45 | 52 | 38 | 30 | |||||||||||||||||

|

90 | 52 | 38 | 52 | 38 | 30 | |||||||||||||||||

| КЧ 37-12 | 370 | 580 | 370 | 320 | 230 | 110 | 65 | 100 |  |

125 | 72 | 50 | 80 | 57 | 45 | 105 | 47 | 30 | 115 | 48 | 30 | 155 | 70 |

|

115 | 65 | 47 | 64 | 45 | 36 | |||||||||||||||||

|

110 | 63 | 45 | 55 | 40 | 31 | |||||||||||||||||

|

55 | 55 | 38 | 55 | 40 | 31 | |||||||||||||||||

| КЧ 45-7 | 450 | 660 | 440 |

Справочник конструктора — Все что нужно любому конструктору! ©2008-2023 |