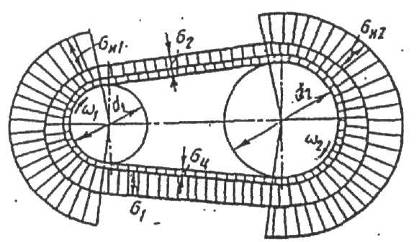

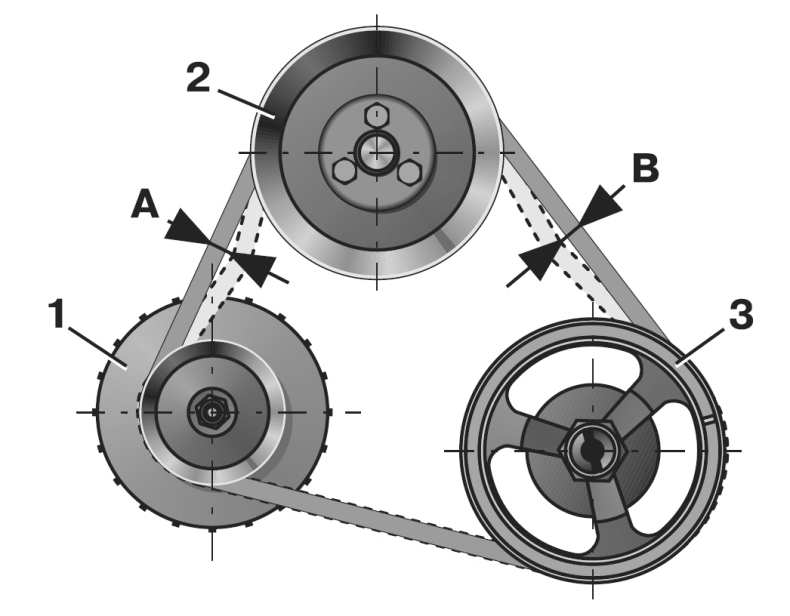

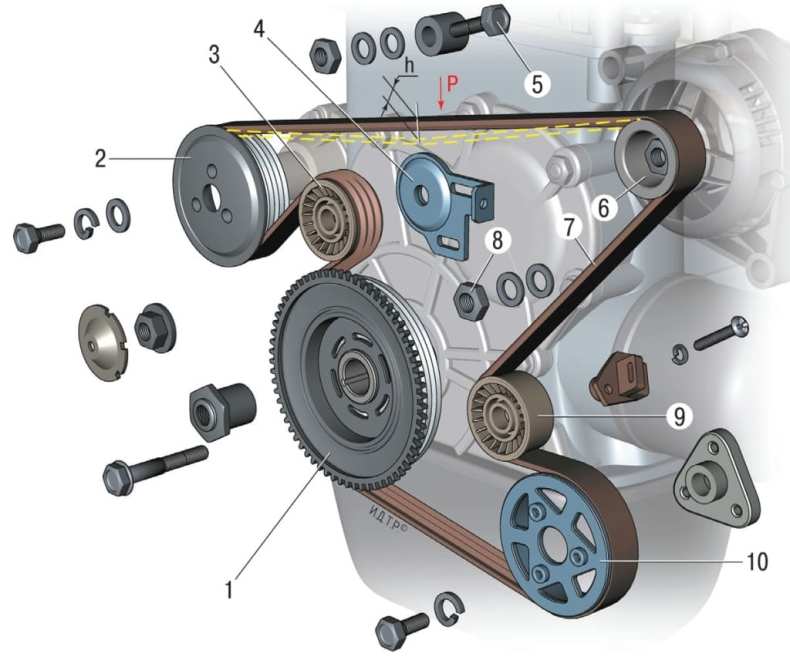

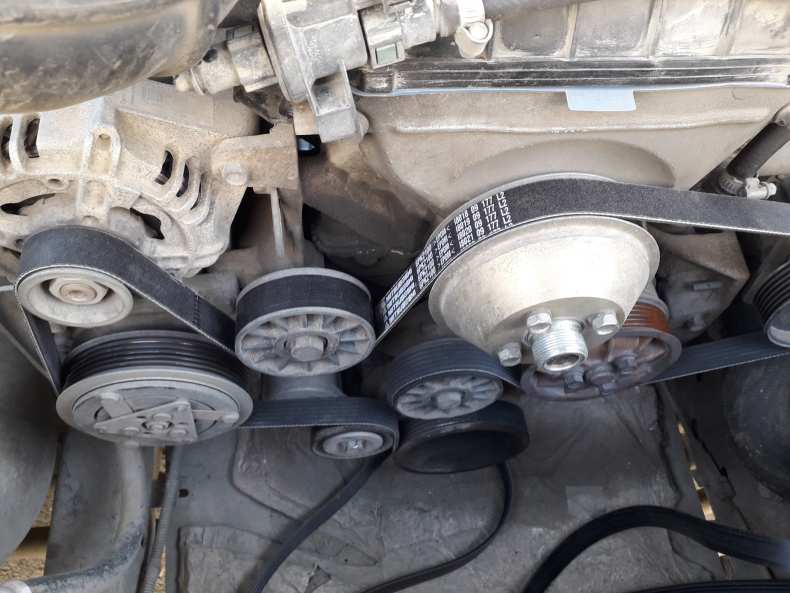

Классификация передач. В зависимости от формы поперечного сечения ремня передачи бывают: плоскоременные, клиноременные, круглоременные, поликлиноременные (рис. 69). Плоскоременные передачи по расположению бывают перекрестные и полуперекрестные (угловые), рис. 70. В современном машиностроении наибольшее применение имеют клиновые и поликлиновые ремни. Передача с круглым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы).

Разновидность ременной передачи является Зубчатоременная, передающая нагрузку путем зацепления ремня со шкивами.

|

|

|

||

|

А |

Б |

||

|

Рис. 69. Виды приводных ремней: а – плоский, б – клиновой, в – поликлиновой, г — круглый. |

Рис. 70. Виды плоскоременных передач: а – перекрестная, Б – полуперекрестная (угловая)

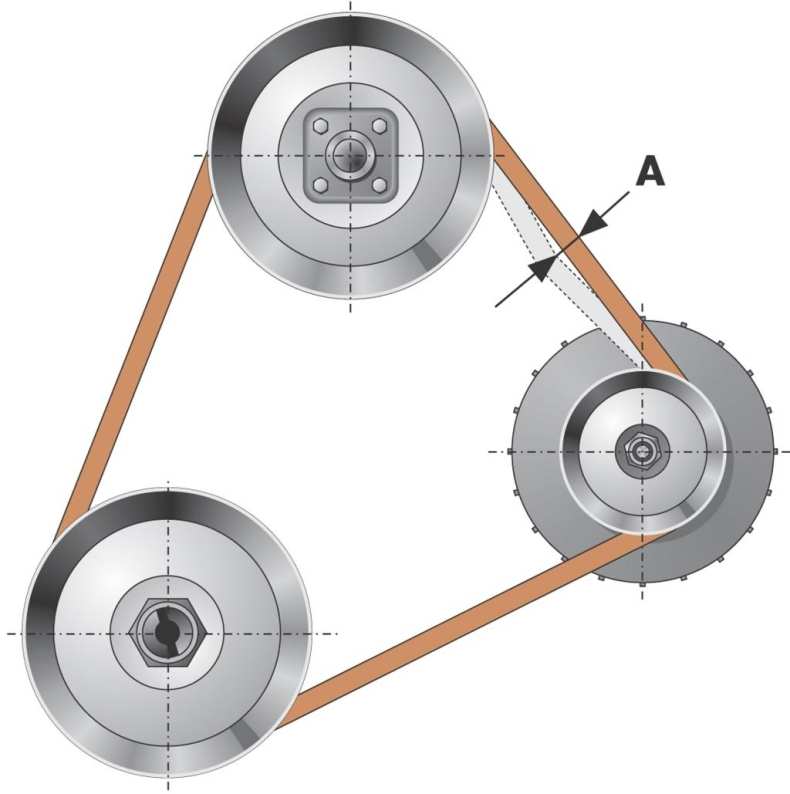

Назначение. Ременные передачи относится к механическим передачам трения с гибкой связью и применяют в случае если необходимо передать нагрузку между валами, которые расположены на значительных расстояниях и при отсутствии строгих требований к передаточному отношению. Ременная передача состоит из ведущего и ведомого шкивов, расположенных на некотором расстоянии друг от друга и соединенных ремнем (ремнями), надетым на шкивы с натяжением. Вращение ведущего шкива преобразуется во вращение ведомого благодаря трению, развиваемому между ремнем и шкивами. По форме поперечного сечения различают Плоские, Клиновые, Поликлиновые и Круглые приводные ремни. Различают плоскоременные передачи — Открытые, которые осуществляют передачу между параллельными валами, вращающимися в одну сторону; Перекрестные, Которые осуществляют передачу между параллельными валамиПри вращении шкивов в противоположных направлениях; в Угловых (полуперекрестных) плоскоременных передачах шкивы расположены на скрещивающихся (обычно под прямым углом) валах. Для обеспечения трения между шкивом и ремнем создают натяжение ремней путем предварительного их упругого деформирования, путем перемещения одного из шкивов передачи или с помощью натяжного ролика (шкива).

Преимущества. Благодаря эластичности ремней передачи работают плавно, без ударов и бесшумно. Они предохраняют механизмы от перегрузки вследствие возможного проскальзывания ремней. Плоскоременные передачи применяют при больших межосевых расстояниях и, работающие при высоких скоростях ремня (до 100М/с). При малых межосевых расстояниях, больших передаточных отношениях и передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи. Малая стоимость передач. Простота монтажа и обслуживания.

Недостатки. Большие габариты передач. Изменение передаточного отношения из-за проскальзывания ремня. Повышенные нагрузки на опоры валов со шкивами. Необходимость устройств для натяжения ремней. Невысокая долговечность ремня.

Сферы применения. Плоскоременная передача проще, но клиноременная обладает повышенной тяговой способностью и вписывается в меньшие габариты.

Поликлиновые ремни — плоские ремни с продольными клиновыми выступами-ребрами на рабочей поверхности, входящими в клиновые канавки шкивов. Эти ремни сочетают достоинства плоских ремней — гибкость и клиновых — повышенную сцепляемость со шкивами.

Круглоременные передачи применяют в небольших машинах, например машинах швейной и пищевой промышленности, настольных станках, а также различных приборах.

По мощности ременные передачи применяются в различных машинах и агрегатах при 50КВТ, (в некоторых передачах до 5000КВт), при окружной скорости —

40М/с, (в некоторых передачах до 100М/с), по передаточным числам

15, КПД передач: плоскоременные

0,93…0,98, а клиноременные –

0,87…0,96.

Рис. 71 Схема ременной передачи.

Силовой расчет. Окружная сила на ведущем шкиве

Расчет ременных передач выполняют по расчетной окружной силе с учетом коэффициента динамической нагрузки И режима работы передачи:

Где — коэффициент динамической нагрузки, который принимается

=1 при спокойной нагрузке,

=1,1 – умеренные колебания нагрузки,

=1.25 – значительные колебания нагрузки,

=1,5 – ударные нагрузки.

Начальную силу натяжения ремня FO (предварительное натяжение) принимают такой, чтобы ремень мог сохранять это натяжение достаточно длительное время, не подвергаясь большой вытяжке и не теряя требуемой долговечности. Соответственно этому начальное напряжение в ремне для плоских стандартных ремней без автоматических натяжных устройств =1,8МПа; с автоматическими натяжными устройствами

= 2МПа; для клиновых стандартных ремней

=1,2…1,5МПа; для полиамидных ремней

= 3…4МПа.

Начальная сила натяжения ремня

, (12.3)

Где А — Площадь поперечного сечения ремня плоскоременной передачи либо площадь поперечного сечения всех ремней клиноременной передачи.

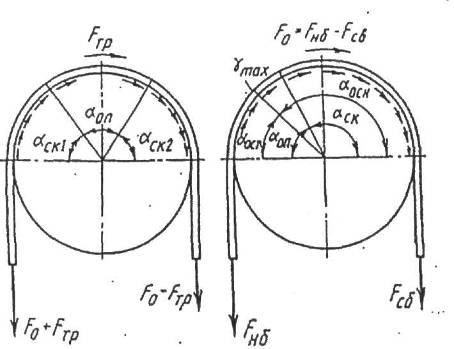

Силы натяжения ведущей И ведомой S2 Ветвей ремня в нагруженной передаче можно определить из условия равновесия шкива (рис. 72).

Рис. 72. Схема к силовому расчету передачи.

Из условия равновесия ведущего шкива

С учетом (12.2) окружная сила на ведущем шкиве

. (12.5)

Натяжение ведущей ветви

Натяжение ведомой ветви

Давление на вал ведущего шкива

Зависимость между силами натяжения ведущей и ведомой ветвей приближенно определяют по формуле Эйлера, согласно которой натяжений концов гибкой, невесомой, нерастяжимой нити, охватывающей барабан связаны зависимостью

, (12.9)

Где — коэффициент трения между ремнем и шкивом,

— угол обхвата шкива.

Среднее значение коэффициента трения для чугунных и стальных шкивов можно принимать: для резинотканевых ремней =0,35, для кожаных ремней

= 0,22 и для хлопчатобумажных и шерстяных ремней

= 0,3.

При определении сил трения в клиноременной передаче в формулы вместо – коэффициента, трения надо подставлять приведенный коэффициент трения для клиновых ремней

Где — угол клина ремня

.

При совместном рассмотрении приведенных силовых соотношений для ремня получим окружную силу на ведущем шкиве

, (12.11)

Где — коэффициент тяги, который определяется по зависимости

Увеличение окружного усилия на ведущем шкиве можно достичь увеличением предварительного натяжения ремня либо повышением коэффициента тяги, который повышается с увеличением угла обхвата и коэффициента трения.

В таблицах со справочными данными по характеристикам ремней указаны их размеры с учетом необходимых коэффициентов тяги.

Геометрический расчет. Расчетная длина ремней при известном межосевом расстоянии и диаметрах шкивов (рис.71):

(12.13)

Где . Для конечных ремней длину

окончательно согласовывают со стандартными длинами по ГОСТ. Для этого выполняют геометрический расчет согласно схемы показанной на рис.73.

Рис.73. Схема к геометрическому расчету ременной передачи

По окончательно установленной длине плоскоременной или клиноременной открытой передачи действительное межосевое расстояние передачи пои условии, что

Расчетные формулы без учета провисания и начальной деформации ремня.

Угол обхвата ведущего шкива ремнем в радианах:

В градусах

Для плоскоременной передачи рекомендуется , а для клиноременной

.

Порядок выполнения проектного расчета. Для ременной передачи при проектном расчете по заданным параметрам (мощность, момент, угловая, скорость и передаточное отношение) определяются размеры ремня и приводного шкива, которые обеспечивают необходимую усталостную прочность ремня и критический коэффициент тяги при максимальном КПД. По выбранному диаметру ведущего шкива из геометрического расчета определяются остальные размеры:

Проектный расчет плоскоременной передачи по тяговой способности производят по допускаемому полезному напряжению, Которое определяют по кривым скольжения. В результате расчета определяется ширина ремня по формуле:

Где — окружная сила в передаче;

— допустимая удельная окружная сила, которая соответствует максимальному коэффициенту тяги, которая определяется при скорости ремня

=10 м/с и угле обхвата

=1800;

— коэффициент расположения передачи в зависимости от угла наклона

линии центров к горизонтальной линии:

=1,0, 0,9, 0,8 для углов наклона

=0…600, 60…800, 80…900;

— коэффициент угла обхвата шкива

;

— скоростной коэффициент:

;

— коэффициент режима работы, который принимается:

=1,0 спокойная нагрузка;

=0,9 нагрузка с небольшими изменениями,

=0,8 – нагрузка с большими колебаниями,

=0,7 – ударные нагрузки.

Для расчета предварительно по эмпирическим формулам определяется диаметр ведущего шкива

Где — передаваемая мощность в кВт,

— частота вращения.

Диаметр ведущего шкива округляется до ближайшего стандартного.

Принимается тип ремня, по которому определяется допустимая удельная окружная сила по таблице 12.1.

Таблица 12.1

Параметры плоских приводных ремней

|

Параметры |

Марка ткани для прокладок ремня |

||||

|

Б-800 |

БКНЛ-65 |

ТК-150 |

ТК-200-2 |

ТК-300 |

|

|

Допустимая действующая сила на прокладку, Н/мм |

3 |

3 |

10 |

13 |

20 |

|

Расчетная толщина тканевой прокладки Δ мм |

1,5 |

1,5 |

1,3 |

1,4 |

1,5 |

|

Число прокладок Zn |

3…6 |

3…6 |

3,4 3…5, при b = 355мм |

3,4 |

3,0 b = 180…315мм |

Расчетную ширину ремня округляют до ближайшей стандартной ширины по табл.12.2.

Таблица 12.2 Стандартная ширина плоских приводных ремней

|

1-й ряд |

20, 25,32, 40, 50, 63, 71, 80, 90, 110, 112, 125, 140, 160, 180, 200, 224, 250, 280… |

|

2-й ряд |

30, 60, 70, 115, 300… |

Таблица 12.3 Ширина обода шкива плоскоременной передачи.

|

B |

В |

B |

В |

B |

В |

|

40 |

50 |

100 |

112 |

200 |

224 |

|

50 |

63 |

112 |

125 |

224 |

250 |

|

63 |

71 |

125 |

140 |

250 |

280 |

|

71 |

80 |

140 |

160 |

280 |

315 |

|

80 |

90 |

160 |

180 |

315 |

355 |

|

90 |

100 |

180 |

200 |

355 |

400 |

|

400 |

450 |

Проектный расчет клиноременной передачи по тяговой способности производят по допускаемой мощности передаваемой одним ремнем выбранного поперечного сечения, которое также определяют по кривым скольжения. В результате расчета определяется количество ремней выбранного сечения по формуле:

Где — допускаемая мощность, передаваемой одним поперечного сечения;

— коэффициент угла обхвата шкива:

;

— коэффициент длины ремня:

;

— коэффициент, который учитывает неравномерность нагружения между ремнями

.

Для расчета по формуле (12.17) предварительно по эмпирическим зависимостям определяется тип поперечного сечения ремня (рис.74), а по нему предварительно принимается диаметр ведущего шкива по передаваемой мощности и частоте вращения, согласно таблице 12.3.

Таблица 12.4

Мощность N0, которая передается одним клиновым ремнем при α=180o, длине ремня ℓ0 спокойном нагружении и передаточном отношении U = 1

|

Сечение ремня |

Диаметр d1, мм |

Р0 (кВт) при скорости ремня υ, м/с |

|||||

|

3 |

5 |

10 |

15 |

20 |

25 |

||

|

Z l0=1320мм |

63 71 80 90 100 |

0,31 0,37 0,40 0,44 0,46 |

0,49 0,56 0,62 0,67 0,70 |

0,82 0,95 1,07 1,16 1,24 |

1,03 1,22 1,41 1,56 1,67 |

1,11 1,37 1,60 1,73 1,97 |

— 1,40 1,65 1,90 2,10 |

|

А l0=1700мм |

90 100 112 125 140 |

0,56 0,62 0,70 0,74 0,80 |

0,84 0,95 1,05 1,15 1,23 |

1,39 1,60 1,82 2,00 2,18 |

1,75 2,07 2,39 2,66 2,91 |

1,88 2,31 2,74 3,10 3,44 |

— 2,29 2,82 3,27 3,70 |

|

В l0=2240мм |

125 140 160 180 200 224 |

0,92 1,07 1,20 1,30 1,40 1,47 |

1,39 1,61 1,83 2,01 2,15 2,26 |

2,26 2,70 3,15 3,51 3,79 4,05 |

2,80 3,45 4,13 4,66 5,08 5,45 |

— 3,38 4,73 5,44 6,00 6,50 |

— — 4,88 5,76 6,43 7,05 |

|

С l0=3750мм |

200 224 250 280 |

1,85 2,08 2,28 2,46 |

2,77 3,15 3,48 3,78 |

4,58 5,35 6,02 6,63 |

5,80 6,95 7,94 8,86 |

6,33 7,86 9,18 10,4 |

— 7,95 9,60 11,1 |

|

D l0=6000мм |

355 400 450 500 |

4,46 4,94 5,36 5,70 |

6,74 7,54 8,24 8,80 |

11,4 13,3 14,4 15,5 |

14,8 17,2 19,3 21,0 |

16,8 20,0 22,3 25,0 |

17,1 21,1 24,6 27,5 |

Перевод системы обозначений сечений клиновых ремней по ГОСТ 1284 в международные стандарты: О – Z, А – A, Б – B, В – C, Г – D, Д – E, Е – E0

Межосевое расстояние может быть задано в исходных данных, либо приниматься в диапазоне

,

,

Где — высота, выбранного сечения ремня.

В результате геометрического расчета передачи уточняются значения параметров определяются расчетная длина ремня , которая округляется до ближайшего стандартного значения, согласно таблице 12.5.Таблица 12.5

Стандартная длина клиновых ремней

|

Длина |

Сечение ремня |

|||

|

Z |

A |

B |

C |

|

|

400; 425; 450; 475; 500; 530 |

* | |||

|

560; 600; 630; 670; 710; 750 |

* | * | ||

|

800; 850; 900; 950; 1000; 1060 |

* | * | * | |

|

1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360;2500 |

* | * | * | * |

|

2650; 2800; 3000; 3150; 3350; 3550; 3750; 4000 |

* | * | * | |

|

4250; 4500; 4750; 5000; 5300; 5600; 6000 |

* | * | ||

|

6300; 6700; 7100; 7500; 8000; 8500; 9000; 9500; 10000; 10600 |

* |

Расчетное число клиновых ремней округляют до ближайшего большего целого числа.

Проверочный расчет на долговечность. Долговечность ремня определяется его сопротивлением усталости при циклическом нагружении. Сопротивление усталости определяется числом циклов нагружений, которое возрастает с увеличением при скорости ремня и уменьшении его длины. Для обеспечения долговечности ремня в пределах 1000…5000 часов работы проверяется число пробегов ремня в секунду, которое соответствует числу нагружений в секунду

Где — скорость ремня,

— длина ремня;

— допустимое число пробегов ремня в секунду. Рекомендовано для плоских ремней

=5 с-1, а для клиновых ремней

=15 с-1.

Таблица 12.6

Размеры канавок шкива клиноременной передачи

|

Сечение ремня |

c |

e |

t |

Расчетные диаметры при угле φо |

||||

|

34 |

36 |

38 |

40 |

|||||

|

Z |

2,5 |

7,5 |

12,0 |

8,0 |

63-71 |

80-100 |

112-160 |

180 |

|

A |

3,3 |

9,0 |

15,0 |

10,0 |

90-112 |

125-160 |

180-400 |

450 |

|

B |

4,2 |

11,0 |

19,0 |

12,5 |

125-160 |

180-224 |

250-500 |

560 |

|

C |

5,7 |

14,5 |

22,5 |

17,0 |

— |

200-315 |

355-630 |

710 |

|

D |

8,1 |

20,0 |

37,0 |

24,0 |

— |

315-450 |

600-900 |

1000 |

|

E |

9,6 |

23,5 |

44,5 |

29,0 |

— |

500-560 |

630-1120 |

1250 |

|

E0 |

12,5 |

31,0 |

58,0 |

38,0 |

— |

— |

800-1400 |

1600 |

Таблица 12.7 Размеры и параметры клиновых ремней

Таблица 12.7

Размеры и параметры клиновых ремней

|

Тип |

Обозначение сечения |

Размеры сечения, мм |

F, мм2 |

L, м |

Dmin, мм |

М1, Нм |

||||

|

b |

bp |

h |

y0 |

|||||||

|

Нормального сечения |

Z |

10 |

8,5 |

6 |

2,1 |

47 |

0,4-2,5 |

63 |

≤30 |

|

|

A |

13 |

11 |

8 |

2,8 |

81 |

0,56-4,0 |

90 |

15-60 |

||

|

B |

17 |

14 |

10,5 |

4 |

138 |

0,8-6,3 |

125 |

50-150 |

||

|

C |

22 |

19 |

13,5 |

4,8 |

230 |

1,8-10 |

200 |

120-600 |

||

|

D |

32 |

27 |

19 |

6,9 |

476 |

3,15-15 |

315 |

450-2400 |

||

|

E |

38 |

32 |

23,5 |

8,3 |

692 |

4,5-18 |

500 |

1600-6000 |

||

|

E0 |

50 |

42 |

30 |

11 |

1170 |

6,3-18 |

800 |

≥4000 |

||

|

Узкие |

УО |

10 |

8,5 |

8 |

2,0 |

56 |

0,63 |

3,55 |

63 |

≤150 |

|

УА |

13 |

11 |

10 |

2,8 |

95 |

0,80 |

4,50 |

90 |

90 |

400 |

|

УБ |

17 |

14 |

13 |

3,5 |

158 |

1,25 |

8,00 |

140 |

300 |

2000 |

Расчет ременной передачи — 3.0 out of

5

based on

41 votes

Дополнительные материалы:

Сила

натяжения ведущей ветви ремня F1,

сбегающей с ведомого шкива во время

работы передачи, больше силы натяжения

ведомой ветви его F2,

набегающей

на ведомый шкив. Из диаграммы (эпюры)

сил, возникающих в поперечном

сечении ремня (Рис. 115,116).

Теория

упругости скольжения ремня на шкивах

разработана профессорами Н.И.

Петровым и H.Б.

Жуковским. По этой теории изменения сил

натяжений происходит

на дугах упругого скольжения,

соответствующих углам β1

β2,

которые меньше углов α1

α2

обхватов шкива ремнем.

Относительное

скольжение ремня равно разности

относительных удлинений

ведущей ε1

и ведомой ε2

ветвей: ε

= ε1

– ε2.

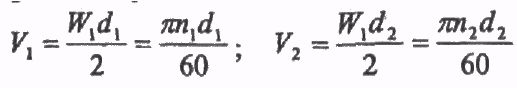

2.1 Окружная скорость ведущего и ведомого шкивов:

Вследствие упругого

скольжения ремня на шкивах:

.

(289)

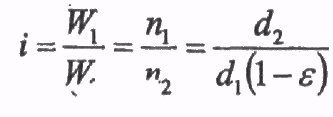

2.2 Передаточное число

.

(290)

Величина

относительного скольжения: ε

= 0,01…0,02

(от

типа ремня).

Так

как величина ε

мала, то можно пользоваться формулами:

.

Передаточное

число ремня в большинстве случаев

принимается: U≤4.

2.3 Окружная сила

Окружную силу на

ведущем колесе, шкиве определяют по

формуле:

где

Ft

– окружная сила, Н;

N

– мощность, Вт;

V

– скорость, м/с;

Kg

– коэффициент динамической нагрузки

и режима работы передачи;

Kg

= 1,1…1,6 (берётся

по таблице)

Рис 115 Напряжения

в ремне работающей передачи

Рис 116 Взаимодействие

ремня со шкивом

2.4 Начальная сила натяжения ремня

Начальную

силу натяжения ремня (предварительное

натяжения) принимают такой, чтобы ремень

мог сохранить это натяжение достаточно

длительное время, не подвергаясь большой

вытяжке и не теряя требуемой долговечности.

Соответственно этому начальное напряжение

в ремне для плоских стандартных ремней

без автоматических нат. устройств:

σ0

=1,8 Н/мм², с

автоматическим нат. устройством σ0

=2 Н/мм², для

клиновых стандартных ремней σ0

=(1,2. . .1,5) Н/мм².

Тогда

начальная сила натяжения ремня: F0

= Aσ0

Где А – площадь

поперечного сечения ремня плоскоремённой

передачи, мм. Площадь поперечного сечения

всех ремней клиноремённой передачи,

Z×А=ΣА.

2.5 Силы натяжения

Силы

натяжения ведущей и ведомой ветвей

ремня в нагруженной передаче можно

определить из условия равновесия

шкива:

,

от куда F1

– F2

= Ft

Так

как сумма сил натяжений ремня постоянна,

независимо от того, нагружена передача

или нет, то: F1

+ F2

= 2F0

(292)

Из вышесказанных

выражений следует:

F1

= F0

+ 0,5Ft;

F2

= F0

+ 0,5Ft

(293)

Помимо рассмотренного

способа определения сила ветвях ремня

при работе передачи существует способ,

основанный на рассмотрении условий

равновесия гибкой нерастяжимой нити.

2.6 Сила давления на вал

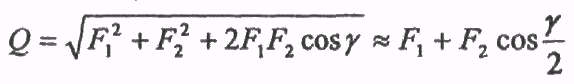

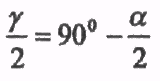

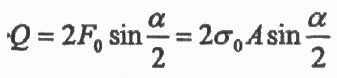

Сила

давления Q

на вал шкива равна геометрической сумме

сил натяжений ветвей

ремня (Рис. 117,118,119,120).

Из параллелограмма

следует (Рис. 120):

,

(294)

где γ — угол между

двумя ветвями ремня, град

Из

рис. 120 видно, что:

,

где α — угол меньшего

шкива.

Заменив

γ

через и приняв

получим:

(295)

КПД

при нормальных условиях работы в среднем

для плоскоременных передач

η=0,96, а

для клиноременных

передач

η=0,95.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

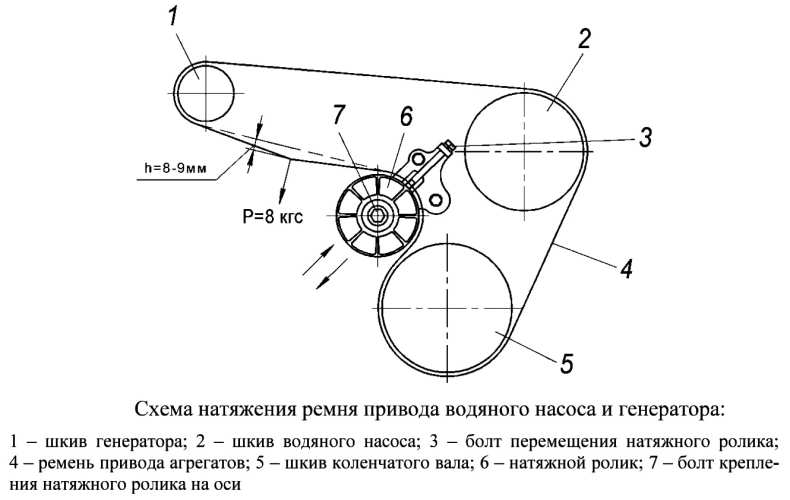

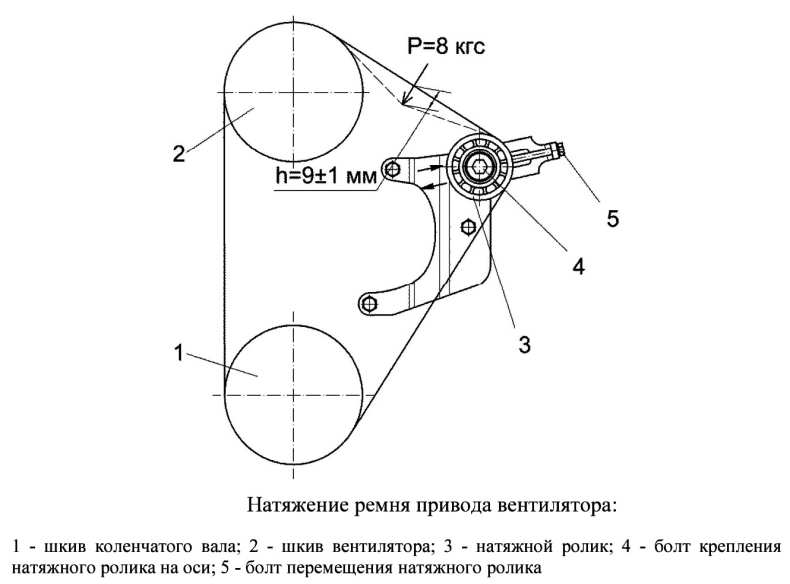

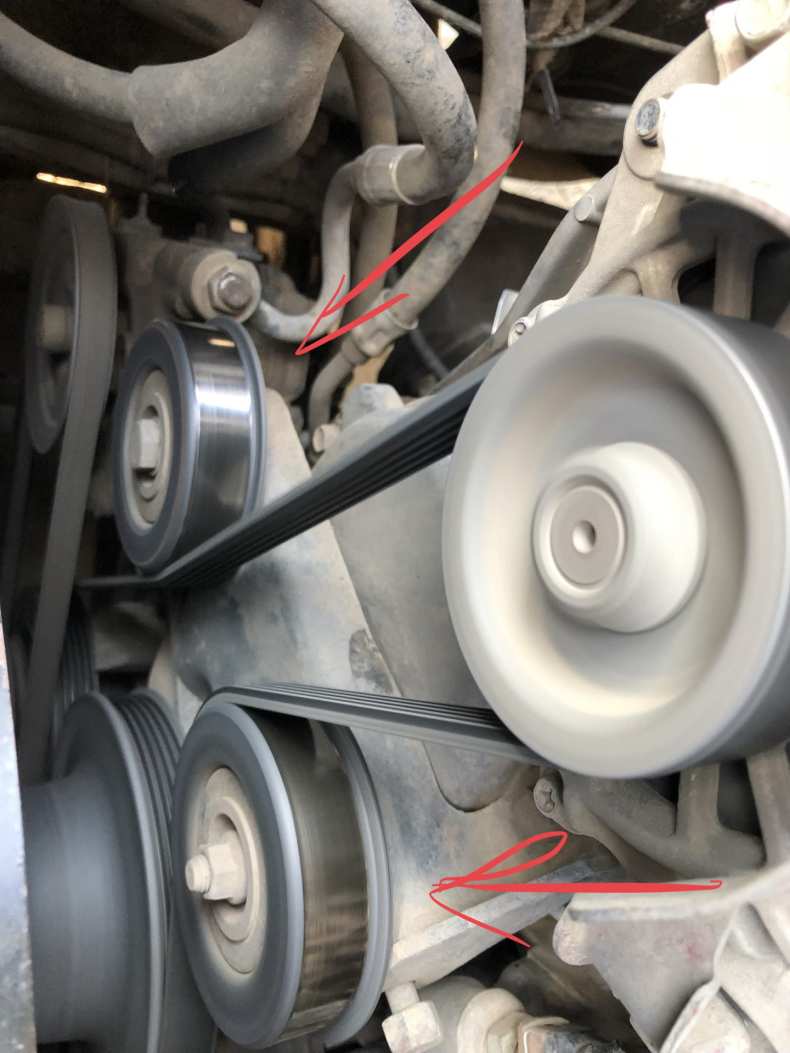

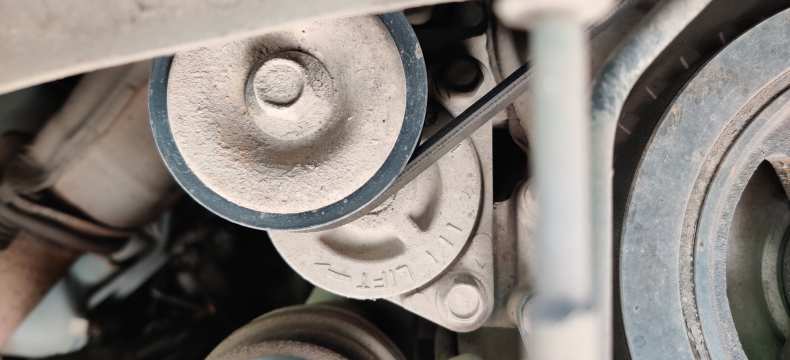

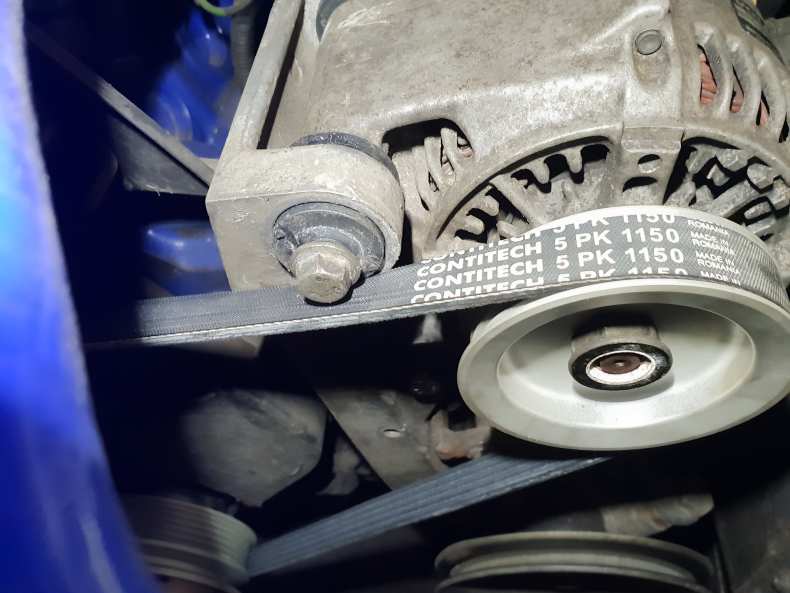

Как проверить натяжение ремня генератора: поэтапная инструкция с фото и описанием, как проверить состояние приводного ремня авто

Напряжение для автомобильной сети, а также уровень аккумуляторного заряда в основном зависит от того, насколько хорошо натянут генераторный ремень. Кроме того, его правильное натяжение напрямую влияет на длительность эксплуатации, как самого ремня, так и входящих в конструкцию вала и коленвала подшипников.

Последствия могут оказаться малоприятными, если уровень натяжения определен неверно. Ослабление ведет к большой вероятности проскальзывания, когда привод отказывается работать на своем номинале, то есть значение напряжение будет меньше обычного.

Аккумулятор, при этом, будет иметь недостаточный заряд, то есть энергии для подпитки всех автомобильных систем станет недостаточно. Электрическая система станет перегружаться. Ремень может окончательно выйти из строя из-за постоянного перегрева, потеряв установленный ресурс.

Сильное натяжение ремня тоже плохо. Происходит его чрезмерный износ или даже обрыв. Подшипники, которые постоянно работают в режиме чрезмерной нагрузки, быстро изнашиваются, и в скором времени потребуют замены.

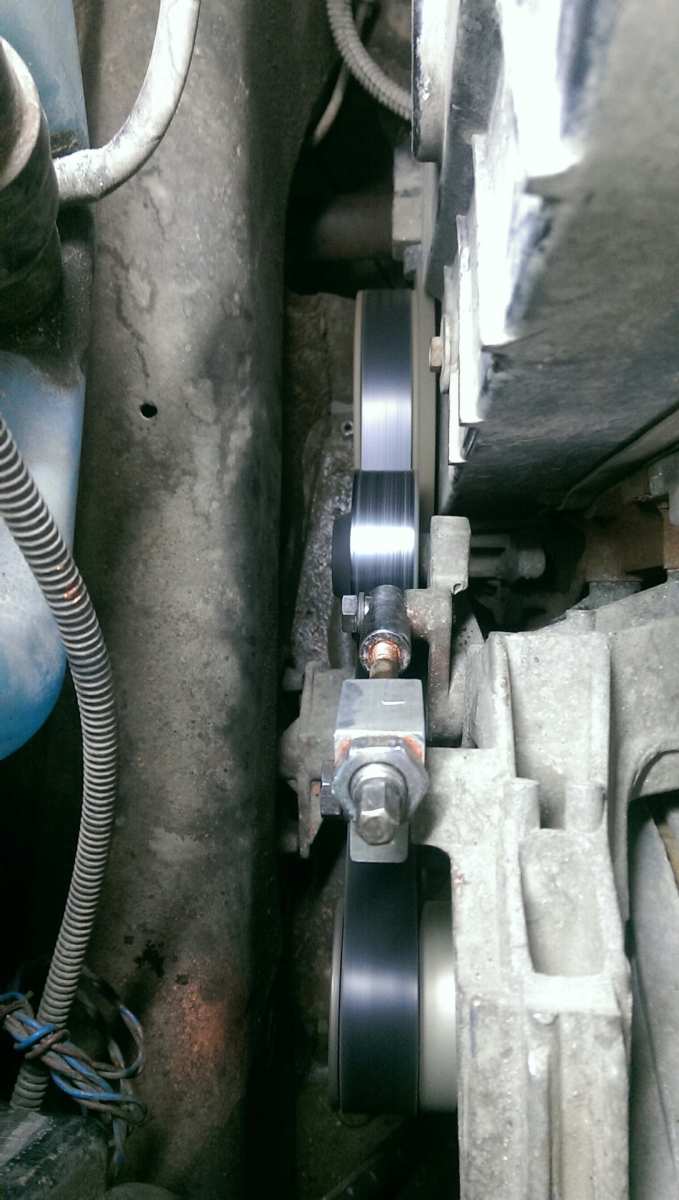

Инструкция проверки натяжения ремня генератора

Для того, чтобы ответить на этот вопрос, необходимо учитывать конкретные условия работы. Во-первых, они зависят, как от модели автомобиля, так и от его марки. Во-вторых, от того генератора и ремня, который в ней применяются.

Необходимую информацию можно всегда почерпнуть из эксплуатационной инструкции на ремень или генератор. Кроме того, указание на эти данные должно содержаться в описании автомобиля.

Если в машине имеются дополнительные приборы, таки как кондиционер или гидроусилитель, то они будут также воздействовать на уровень натяжения. Норма отклонения уровня при надавливании на ременную часть должна приблизительно соответствовать отклонению в один сантиметр (плюс-минус), если воздействие составляет десять килограмм.

- При слабом натяжение всегда слышны звуки со свистом. В этом водители чаще всего ошибочно полагают, что неисправность заключается в работе машинного электрического оборудования.

- Нередко подсказку дает индикатор аккумуляторного напряжения. Если это произошло, то стоит заняться проверкой уровня натяжения, чтобы привести его в норму и увеличить.

Совершая проверку и обнаружив недостаточность или чрезмерность напряжения, стоит отрегулировать натяг. В зависимости от марки автомобиля, можно воспользоваться одним из наиболее подходящих способов:

- Воспользоваться планкой для регулирования;

- Применить регулировочный болт.

Регулировочная планка

Такую методику применяют для машин старого образца. Генератор в этом случае прикрепляется к мотору. В этом поможет болт с гайкой и дугообразная планка.

Регулировка уровня напряжения происходит, когда планка вместе с генератором перемещается на нужное расстояние относительно мотора.

Алгоритм выполнения действий:

- На планке в форме дуги надо открутить гайку для крепежа;

- Генератор двигается по отношению к двигателю благодаря помощи монтировки;

- Определившись с новым положением генератора, его необходимо снова зафиксировать затягиванием гайки.

Когда с первого раза не удается установить уровень необходимой натяжки, то будет несложно повторить такую простую процедуру.

Регулировочный болт

Для большинства современных автомобильных транспортных средств, применяется более прогрессивная методика. Относительно двигателя, в этом случае, положение генератора можно менять при помощи специального болта для регулировки.

Действия проводятся по следующему алгоритму:

- У генератора изначально ослабляется, как нижнее, так и верхнее крепление;

- Теперь необходимо изменить положение генератора, воспользовавшись болтом для регулировки;

- Генераторное крепление фиксируется, после чего затягивается.

Проводя регулировку в таком случае, можно спокойно выравнивать уровень ременного натяжения.

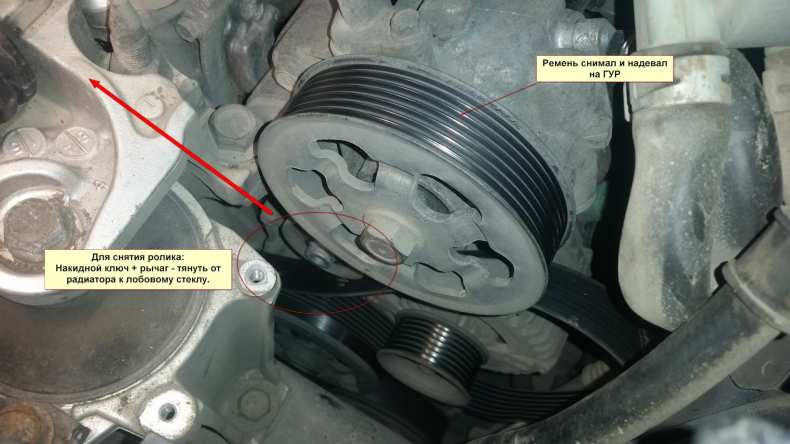

Регулировочный ролик

Для простого и быстрого выполнения регулировки в современных автомашинах нередко используют специальное приспособление – ролики для регулировки. Если в качестве примера рассматривать «Ладу Приору», то он входит в состав конструкции.

- Проводя такую работу, стоит воспользоваться ключом на семнадцать. Он поможет сначала открутить ролик, а затем снова его зафиксировать. Другой инструмент – ключ для ролика.

- Он покупается за небольшую цену в ближайшем автомагазине. Это два стержня, приделанных к основанию, диаметром по четыре миллиметра. Между ними остается пространство длиной восемнадцать миллиметров. Для некоторых владельцев авто более удобно использовать либо изогнутой формы пассатижи, либо «утконос».

- При проведении регулировки немного откручивается болт для фиксации ключом на семнадцать. Он держит ролик для регулирования. Специальный ключ поможет так провернуть ролик, чтобы натяжение ремня либо увеличилось (в большинстве случаев), либо стало меньше.

- Теперь очередь снова за ключом на семнадцать, который поможет обратно зафиксировать ролик для регулировки.

Даже водителю без большого опыта такая процедура окажется вполне по силам. Только усилие должно быть подобрано верно.

Проверка выполняется следующим образом. После запуска двигателя, включаются максимально все потребители. Их исправная работа, а также отсутствие свиста, говорят о правильно проведенной натяжке ремня.

Производители автомобильных транспортных средств дают рекомендации, что проведение подтяжки стоит проводить не менее, чем после пятнадцати тысяч километров автопробега. Замены ремень потребует после шестидесяти тысяч километров.

Независимо от выбранного регулировочного метода для выравнивания положения генераторного ремня, по окончанию данной процедуры стоит дополнительно раза два или три сделать проворачивание коленчатого вала. Это поможет убедиться, что натяжение ремня осталось прежним.

Кроме того, стоит проехаться немного и произвести проверку еще раз.

Фото-инструкция по диагностике натяжения ремня генератора

Силовые факторы в ременных передачах

Силы в ременной передаче

При монтаже и эксплуатации ременной передачи в ней возникают силовые факторы, так или иначе снижающие долговечность машины, агрегата или отдельных узлов и деталей. Основные нагрузки на детали и узлы вызываются натяжением ремня, которое неизбежно присутствует как в неработающей передаче, так и при ее холостом и рабочем ходе.

Предварительное натяжение ремня

Для создания трения между ремнем и шкивами ремню, после установки на передачу создают предварительное натяжение силой F0. Чем больше сила F0, тем выше тяговая способность передачи и ее КПД, но меньше долговечность ремня.

В состоянии покоя или холостого хода передачи каждая ветвь ремня натянута одинаково с силой F0 (см. рис. 1а).

Натяжение ремня в передачах осуществляют регулировочными устройствами, позволяющими перемещать шкивы относительно друг друга, при помощи пружин или сил тяжести узлов, натяжными роликами, установкой двигателя на качающуюся плиту, а также устройствами, позволяющими автоматически изменять натяжение ремня в зависимости от нагрузки в передаче.

Рабочее натяжение ремня

При приложении рабочего вращающего момента Т1 происходит перераспределение сил натяжения в ветвях ремня: ведущая ветвь дополнительно натягивается до силы F1, а натяжение ведомой ветви уменьшается до силы F2 (см. рис. 1б). Из условия равенства моментов относительно оси вращения получим уравнение:

— Т1 + F1d1/2 – F2d1/2 = 0 или F1 – F2 = Ft, (1)

где Ft = 2×103Т1/d1 – окружная сила на шкиве, Н. Здесь Т1 – в Н×м; d – в мм.

Общая геометрическая длина ремня не зависит от нагрузки и во время работы передачи остается неизменной. Дополнительное удлинение ведущей ветви компенсируется равным сокращением ведомой ветви. Следовательно, насколько возрастает сила натяжения ведущей ветви ремня, на столько же снижается сила натяжения ведомой ветви, т. е.

F1 = F0 + ΔF и F2 = F0 – ΔF, или F1 + F2 = 2F0. (2)

Решая совместно уравнения (1) и (2), получаем:

F1 = F0 +Ft/2; F2 = F0 – Ft/2.

Натяжение ремня центробежной силой

При обегании ремнем шкивов на него действует центробежная сила Fv:

Fv = ρAv2,

где: А – площадь сечения ремня, м2, ρ – плотность материала ремня, кг/м3, v – скорость ремня, м/сек.

Сила Fv отбрасывает ремень от шкива, понижая тем самым силы трения и нагрузочную способность передачи.

Таким образом, силы натяжения ведущей и ведомой ветвей ремня будут равны:

— при работе передачи: (F1 + Fv) и (F2 + Fv);

— на холостом ходу: (F0 + Fv).

***

Нагрузка на валы и подшипники в ременной передаче

Силы натяжения ветвей ремня нагружают валы и подшипники. Из треугольника Оab (см. рис. 2) суммарная сила Fn, действующая на валы в неработающей передаче,

Fn = 2F0 sin (α1/2),

где α1 – угол обхвата.

Направление силы Fn принимают по линии центров шкивов передачи. Обычно Fn в 2…3 раза больше окружной силы Ft, что является существенным недостатком ременных передач.

***

Скольжение ремня по шкивам

В ременной передаче различают два вида скольжения ремня: упругое скольжение и буксование.

Упругое скольжение

В процессе обегания ведущего шкива ремнем сила его натяжения уменьшается от F1 до F2 (см. рис.3). А так как деформация ремня пропорциональна силе натяжения, то при уменьшении последней ремень под действием силы упругости укорачивается, преодолевая сопротивления силы трения в контакте ремня со шкивом.

При этом ремень отстает от шкива – возникает упругое скольжение ремня по шкиву.

На ведомом шкиве также происходит скольжение, но здесь сила натяжения возрастает от F2 до F1, ремень удлиняется и опережает шкив.

Упругое скольжение происходит не на всей дуге обхвата α, а лишь на части ее – дуге скольжения αc, которая всегда расположена со стороны сбегания ремня со шкива.

Длину дуги скольжения определяет условие равновесия сил трения на этой дуге и разность сил натяжения ветвей, т. е. окружная сила Ft = F1 – F2.

При нормальной работе ременной передачи αc1 = (0,5…0,7)α.

Со стороны набегания ремня на шкив имеется дуга покоя αn, на которой сила в ремне не меняется, оставаясь равной силе натяжения набегающей ветви, а сам ремень движется совместно со шкивом без скольжения. Сумма дуг αc и αn равна дуге обхвата α.

Скорости прямолинейных ветвей v1 и v2 равны окружным скоростям шкивов, на которые они набегают. Потерю скорости (v1 — v2) определяет скольжение на ведущем шкиве, где направление скольжения не совпадает с направлением движения шкива (см. рис. 3).

Таким образом, упругое скольжение ремня неизбежно в ременной передаче, оно возникает в результате разности сил F1 и F2, нагружающих ведущую и ведомую ветви ремня. Упругое скольжение приводит к снижению скорости и, следовательно, к потере части мощности, а также вызывает электризацию, нагревание и изнашивание ремня, сокращая его долговечность.

Упругое скольжение ремня характеризуется коэффициентом скольжения ξ:

ξ = (v1 – v2)/v1,

где v1 и v2 – окружные скорости ведущего и ведомого шкивов.

При нормальном режиме работы обычно ξ = 0,01…0,02.

Буксование ремня

По мере роста окружной силы Ft = F1 – F2 уменьшается дуга покоя αn1, следовательно, уменьшается и запас сил трения.

При значительной перегрузке дуга скольжения αc1 достигает значения дуги обхвата α1 и ремень скользит по всей поверхности касания с ведущим шкивом, т. е. буксует. При буксовании ремня на ведущем шкиве ведомый шкив останавливается – передача становится неработоспособной.

***

Кривые скольжения ремня и КПД ременной передачи

Кривая скольжения ремня (см. рис. 4) устанавливает связь между полезной нагрузкой и относительным скольжением ξ в передаче. Она отражает явления, происходящие в ременной передаче, и совместно с КПД характеризует ее работу в данных условиях.

Если величина коэффициента относительной нагрузки (коэффициента тяги) φ находится в пределах от нуля до критического значения φк, в передаче имеет место только упругое скольжение.

Одновременно с увеличением φ возрастает и КПД передачи η.

При дальнейшем увеличении коэффициента тяги работа передачи становится неустойчивой (частичное буксование) и при достижении предельного значения возникает полное буксование ремня по ведущему шкиву.

Значение коэффициента тяги φ установлены для каждого типа ремня. Рабочую нагрузку рекомендуется выбирать вблизи критического значения.

КПД ременных передач зависит от степени загруженности передачи, от потерь на скольжение ремня по шкивам, на сопротивление воздух движению ремня и шкивов, на трение в подшипниках.

Наибольшая доля потерь приходится на внутреннее трение в ремне при изгибе, особенно для клиноременных передач. Эти потери не зависят от нагрузки, поэтому КПД ременных передач при малых нагрузках невысок (велики относительные потери).

Максимального значения КПД передачи достигает в зоне критического значения коэффициента тяги φк.

При нормальных условиях работы принимают:

— для передачи с плоским ремнем η = 0,95…0,97;

— для клиноременных и поликлиновых передач η = 0,92…0,95.

КПД клиноременных и поликлиновых передач ниже из-за повышенных потерь на внутреннее трение в ремне и на скольжение ремней по шкивам.

***

Статьи по теме:

- Общие сведения о ременных передачах

- Расчет ременных передач

- Типы ременных передач

АННОТАЦИЯ

Актуальность и цель. Объект исследования – ременная передача, состоящая из двух шкивов и ремня. Предмет исследования – тяговые характеристики ремня. Тяговая способность ремня и ременной передачи характеризуется экспериментальными графиками зависимостей относительного скольжения ремня и коэффициента полезного действия от коэффициента тяги передачи. Задача состоит в разработке математической модели ременной передачи, позволяющей теоретически оценивать тяговую способность ремня и рациональный режим работы в зоне упругого скольжения.

Материалы и методы. Кинематический и силовой расчет ременной передачи построен на теории упругого скольжения ремня по шкивам, разработанной Н. П. Петровым и Н. Е. Жуковским. В соответствии с этой теорией на шкивах существуют дуги упругого скольжения ремня. При этом вследствие упругого скольжения отношение скоростей точек ведомой и ведущей ветвей ремня линейно связано с относительным скольжением ремня, равным разности относительных удлинений ветвей. В статье предложена математическая модель ременной передачи, в основу которой положены новое полученное уравнение связи между скоростями точек ведущей и ведомой ветвей ремня и уравнения движения ремня как сплошной среды.

Результаты. Разработана математическая модель ременной передачи, позволяющая изучать тяговые характеристики ремня и определять рациональный режим работы. Разработана компьютерная модель, с помощью которой получены оценки тяговых характеристик.

Новизна. Предложено новое уравнение связи между скоростями точек ведущей и ведомой ветвей ремня.

Выводы. В режиме отсутствия буксования ремня эффективность ременной передачи возрастает при уменьшении коэффициента запаса сцепления. Коэффициент полезного действия достигает максимума при такой нагрузке, когда коэффициент запаса сцепления на одном из шкивов уменьшается до минимально допустимого. Чтобы поддерживать заданный коэффициент запаса сцепления, при изменении нагрузки силу натяжения ремня целесообразно регулировать.

ABSTRACT

Background. The object of research is belt transmission that consists of two pulleys and a belt. Subject of research is the traction characteristics of a belt. The challenge is to develop a mathematical model of the belt transmission, allowing in theory to evaluate the traction capacity of a belt and a rational mode of operation.

Materials and methods. Mathematical model of belt transmission is based on equation relationship between the velocities of lead and driven belt branches points and the equations of motion of the belt.

Results. The developed mathematical model of the belt transmission allows to study the belt traction characteristics and to determine a rational mode of operation. It was developed the computer model to estimate the traction experimental characteristics.

The novelty. It is proposed the new equation relationship between the speeds of points of leading and driven belt branches.

Conclusions. Belt transmission efficiency increases with decreasing safety factor of adhesion. Coefficient of efficiency reaches its maximum at this load, when the factor of adhesion on one of the pulleys is reduced to the minimum. To maintain the specified factor of adhesion, when changing the load force it is advisable to adjust the belt tension.

Введение

Кинематический и силовой расчет ременной передачи построен на теории упругого скольжения ремня по шкивам, разработанной Н. П. Петровым и Н. Е. Жуковским [2]. В соответствии с этой теорией на шкивах существуют дуги упругого скольжения ремня. При этом вследствие упругого скольжения отношение скоростей точек ведомой и ведущей ветвей ремня линейно связано с относительным скольжением ремня, равным разности относительных удлинений ветвей.

Статья посвящена разработке математической модели ременной передачи, в основу которой положены новое полученное уравнение связи между скоростями точек ведущей и ведомой ветвей ремня и уравнения движения ремня как сплошной среды.

1. Объект исследования и основные обозначения

Ременная передача – это механическая система, состоящая из ведущего шкива, ведомого шкива и соединяющего их ремня.

Введем следующие обозначения (рис. 1):

R1, R2 – радиус шкива 1 и шкива 2 соответственно, м;

L – расстояние между осями шкивов 1 и 2, м;

/Belov1%20.files/image001.png)

δ – половина толщины ремня, м;

α1, α2 – радиальный угол охвата ремнем ведущего и ведомого шкива, рад;

r1, r2 – радиус цапфы вала ведущего и ведомого шкива, м;

,

– относительное удлинение cрединного волокна ведущей и ведомой ветви ремня соответственно;

1,

2 – угловая скорость шкива 1 и шкива 2 соответственно, рад/с;

,

– скорость набегающей на шкив точки ремня ведущей и ведомой ветви соответственно, м/с;

u – передаточное отношение;

ρ – плотность ремня, кг/м3;

,

– величина силы натяжения ведущей и ведомой ветви ремня соответственно без учета веса, Н;

– начальная сила натяжения ремня без учета веса, Н;

E – модуль упругости ремня, Па;

– начальное нормальное напряжение в сечении ремня, Н;

– предел упругости ремня, Па;

f – коэффициент трения скольжения ремня со шкивом;

µ – коэффициент трения скольжения во вращательной паре “вал шкива − опора”;

M1, M2 – величина момента пары сил, приводящих в движение ведущий шкив 1, и пары сил полезного сопротивления (рабочей нагрузки), действующих на ведомый шкив 2 соответственно, Н м;

,

– величина момента силы трения во вращательной паре “вал − опора” ведущего и ведомого шкива относительно оси вращения соответствующего шкива, Н м;

P1, P2 – мощность момента M1, M2 пары сил соответственно, Вт;

η – коэффициент полезного действия ременной передачи.

2. Формулировка задачи

Тяговая способность ремня и ременной передачи характеризуется экспериментальными графиками зависимостей относительного скольжения ремня и коэффициента полезного действия от коэффициента тяги передачи [2, с. 137, 138]. Задача состоит в разработке математической модели ременной передачи, позволяющей теоретически оценивать тяговую способность ремня и рациональный режим работы в зоне упругого скольжения.

3. Кинематика ременной передачи

Рассмотрим ременную передачу с ведущим шкивом 1 и ведомым 2 при неизменной нагрузке и равномерных вращениях шкивов. В соответствии с исследованиями Н. П. Петрова и Н. Е. Жуковского дуга охвата шкива ремнем состоит из участков сцепления и скольжения [2, с. 130]. /Belov1%20.files/image014.png)

точек участка AB ведущей ветви ремня равна скорости точки A равномерно вращающегося шкива. При этом скорости точек участка BC ремня, касающегося ведущего шкива, уменьшаются до

в точке С схода, то есть участок BC ремня «отстает» от шкива из-за укорочения и скользит по нему. Аналогичные условия должны соблюдаться на дуге KE ведомого шкива. Скорость

точки K ведомой ветви ремня при набегании на шкив равна скорости точки K шкива. При этом скорости точек участка DE ремня, касающихся шкива, увеличиваются до

в точке E схода, то есть участок DE ремня «опережает» шкив из-за удлинения:

/Belov1%20.files/image015.png)

При буксовании ремня равенства (1) не соблюдаются.

Рассмотрим участок AC ремня, огибающий ведущий шкив. За время t его место займет участок AA1 длиной ведущей ветви, а участок AC займет положение CС1 длиной

ведомой ветви:

; .

. (2)

Участки AA1 и CС1 в разные моменты времени представляют один и тот же участок AC ремня и имеют длину в недеформированном состоянии. Следовательно,

;

. (3)

Подставляя выражения для ,

из равенств (3) в равенства (2) и исключая время t, придем к такому равенству:

. (4)

По определению,

или с учетом равенств (1), (4)

. (5)

Формула (5) справедлива при отсутствии буксования ремня. Она доказывает, что передаточное отношение ременной передачи равно отношению радиусов ведомого и ведущего шкивов, умноженному на коэффициент пропорциональности, который не равен единице и зависит от относительных удлинений ведущей и ведомой ветвей ремня.

4. Динамика шкива и ремня

Установим соотношения между величинами моментов M1, M2 . Вес ремня учитывать не будем. Можно доказать, что он не влияет на работу движущих сил. Примем, что при неизменной нагрузке 1) вращения шкивов равномерные; 2) движение ремня установившееся; 3) ремень находится в упругом состоянии растяжения.

/Belov1%20.files/image026.png)

,

сил натяжения ведущей и ведомой ветви соответственно; 2) равнодействующая

реакций ведущего шкива.

При неизменном сопротивлении движение ремня как сплошной среды – установившееся. Полагая, что плотности и площади поперечного сечения ведомой ветви и ремня в ненапряженном состоянии отличается незначительно, запишем уравнение сохранения масс в интегральном виде [3, с. 54]:

,

где ,

− плотности и площадь поперечного сечения ведущей ветви ремня.

Момент силы или количества движения материальной точки относительно оси шкива будем считать положительным, если при взгляде на рисунок сила или количество движения стремятся вращать шкив вокруг оси против хода стрелки часов. Уравнение моментов количества движения относительно оси O вращения шкива ремня на шкиве при установившемся движении запишем в интегральном виде [3, с. 54]:

или с учетом уравнения сохранения масс

, (6)

где – величина момента силы

относительно оси шкива.

Уравнение равномерного вращения шкива 1 представим в виде уравнения равновесия моментов сил относительно оси вращения:

.

Следовательно, уравнение (6) можно записать так:

или

. (7)

Рассматривая участок ремня, охватывающий ведомый шкив, придем к аналогичному уравнению:

. (8)

При неизменности общей длины ремня растяжение ведущей ветви «компенсируется» сжатием ведомой ветви, то есть уменьшение силы сжатия «компенсируется» увеличением силы растяжения:

(9)

или

. (10)

Найдем величины ,

моментов сил трения во вращательной паре ведущего и ведомого шкива. На ведущий шкив со стороны элемента ab ремня действует элементарная нормальная сила dN1 и элементарная сила dT1 трения сцепления, а на ведомый шкив – соответственно dN2 и dT2. На вал ведущего шкива со стороны опоры действует элементарная сила, уравновешивающая силу dN1 и элементарная сила dQ1 трения, а на вал ведомого шкива − силы dN2, dQ2 (рис. 4).

По определению,

/Belov1%20.files/image042.png)

Силы трения скольжения связаны с силами давления такими равенствами:

;

.

Следовательно, формулы (11) можно переписать так:

/Belov1%20.files/image045.png)

/Belov1%20.files/image046.png)

/Belov1%20.files/image047.png)

и

, вес, нормальная и касательная составляющие реакции шкива, элементарные равнодействующие которых равны dN и dT. Приращение

вектора

имеет проекцию

на ось касательной к окружности шкива и проекцию

на ось нормали к окружности шкива:

Расчеты показали, что касательное ускорение точек ремня, обусловленное его деформацией, приводит к изменению сил натяжения ремня менее чем на 1% и им можно пренебречь. Вес ремня не влияет на работу движущих сил, и его также не будем учитывать. Рассмотрим предельный случай, когда скорость точки элемента ремня наибольшая и давление ремня на шкив наименьшее. Уравнения движения центра масс элемента ab ремня массы на ведущем шкиве в естественном виде [1] запишем так:

/Belov1%20.files/image055.png)

Проинтегрируем обе части уравнений по всем элементам ab ремня на дуге охвата ремня по окружности шкива 1:

/Belov1%20.files/image056.png)

Формулы (12) с учетом равенств (9), а также (13) и аналогичных для ведомого шкива примут такой вид:

/Belov1%20.files/image057.png)

По определению, условие отсутствия буксования ремня на ведущем шкиве можно записать так:

или с учетом равенств (13)

(15)

Условие отсутствия буксования для ведомого шкива выводится аналогично:

(16)

Сцепление ремня с ведущим и ведомым шкивом характеризуется соответственно коэффициентом β1, β2 запаса сцепления:

/Belov1%20.files/image061.png)

Уравнения (4), (7), (8), (10) позволяют найти четыре неизвестные ,

,

,

. Они справедливы при отсутствии буксования ремня.

Отметим, что искомые неизвестные являются константами, если момент пары сил нагрузки не изменяется. Если момент пары сил изменяется и задан как функция времени, то при малом моменте сил инерции шкивов четыре неизвестные ,

,

,

определяются из тех же уравнений как функции от времени.

5. Алгоритм расчета

1. Задаем исходные данные: R1 [м]; R2 [м]; L [м]; r1 [м]; r2 [м]; s [м2]; ρ [кг/м3]; 1 [рад/с]; M2 [Н м];

[Па]; E [Па];

[Па]; f ; µ.

2. Определяем углы охвата ремней, скорость точки ведущей ветви по формуле (1), начальной силы растяжения ремня и моментов холостого хода по формулам (14).

;

;

;

;

;

.

3. Отмечаем, что три уравнения (4), (8), (10) содержат три неизвестные ,

,

. Они приводятся к кубичному уравнению относительно переменной z:

,

где ;

;

;

.

4. Находим единственный корень z кубического уравнения на отрезке [0, 1] численным методом (например, методом Ньютона) и определяем скорость точки ведомой ветви ремня: .

5. Определяем неизвестные ,

из уравнений (4), (10):

;

;

6. Определяем силы натяжения и момент пары движущих сил из уравнений (7): , Н;

, Н;

, Н м.

7. Проверяем условия (15), (16) отсутствия буксования:

;

8. Проверяем условие упругости ремня по среднему слою: .

9. При выполнении условий в п. 7, 8 определяем угловую скорость ведомого шкива по формуле (1): , рад/с.

10. Определяем передаточное отношение по формуле .

11. Определяем мощности движущих сил и сил сопротивления:

;

.

12. Оцениваем коэффициент полезного действия ременной передачи:

.

13. Оцениваем относительное скольжение ремня по формуле

.

14. Оцениваем коэффициент тяги передачи по формуле

.

15. Оцениваем коэффициенты запаса сцепления по формулам (17).

6. Анализ тяговых характеристик

Рассчитаем тяговые характеристики ременной передачи (табл. 1).

1. Исходные данные

|

R1, м |

R2, м |

L, м |

r1, мм |

r2, мм |

s, мм2 |

δ, мм |

ρ, кг/м3 |

|

M2, Н м |

|

E, МПа |

|

f |

µ |

|

0,1 |

0,2 |

0,7 |

10 |

20 |

160 |

2 |

1200 |

800 |

40 |

1,6 |

160 |

2,2 |

0,3 |

0,12 |

Расчет произведем по формулам алгоритма, полагая, что единицы измерения исходных данных приведены к системе СИ.

/Belov1%20.files/image099.png)

тяги и относительное скольжение возрастают (рис. 7, слева).

Коэффициент полезного действия передачи увеличивается с увеличением момента пары сил нагрузки от 5 до 40 Н м и увеличении коэффициента тяги (рис. 7, справа).

/Belov1%20.files/image100.png)

С увеличением нагрузки коэффициент β1 запаса сцепления ремня с ведущим шкивом и β2 с ведомым шкивом уменьшаются (рис. 8, слева).

/Belov1%20.files/image101.png) |

При уменьшении коэффициента запаса сцепления на одном из шкивов до 1 эффективность ременной передачи возрастает. Коэффициент полезного действия достигает максимума при такой нагрузке и тяге, когда коэффициент запаса сцепления на одном из шкивов уменьшится до минимально допустимого.

Чтобы поддерживать заданный коэффициент запаса сцепления, при повышении нагрузки силу натяжения ремня необходимо регулировать, увеличивая ее прямо пропорционально моменту пары сил нагрузки (рис. 8, справа).

Рассмотрим вариант модели, когда в исходных данных вместо начальной силы натяжения ремня или начального нормального напряжения в сечении ремня задано значение β коэффициента запаса сцепления

.Тогда равенство (10) с учетом (17) можно переписать так:

, (18)

где

Уравнения (4), (7), (8), (18) позволяют найти четыре неизвестные ,

,

,

. Начальная сила натяжения ремня определяется по формуле (10):

.

Как показали расчеты, если коэффициент запаса сцепления на одном из шкивов равен 1, то есть дуги упругого скольжения и охвата шкива ремнем совпадают, то справедлива формула Эйлера без учета «вклада» сил инерции, деформации и толщины ремня: .

Снижение модуля упругости ремня в процессе эксплуатации приводит к ухудшению характеристик передачи (рис. 9).

/Belov1%20.files/image107.png) |

При снижение эксплуатационных характеристик ремня дополнительное растяжение позволяет уменьшить коэффициент запаса сцепления и увеличить коэффициент полезного действия передачи.

Выводы

1. Компьютерная модель ременной передачи позволяет оценить тяговые характеристики ремня.

2. В режиме отсутствия буксования ремня эффективность ременной передачи возрастает при уменьшении коэффициента запаса сцепления. Коэффициент полезного действия достигает максимума при такой нагрузке, когда коэффициент запаса сцепления на одном из шкивов уменьшится до минимально допустимого.

3. Чтобы поддерживать заданный коэффициент запаса сцепления, при изменении нагрузки силу натяжения ремня целесообразно регулировать.

Список литературы:

1. Белов.М.И. , Пылаев Б.В. Теоретическая механика. 2-е изд., перераб. и доп. − М.: ИНФРА-М, 2016. − 336 с. / [Электронный ресурс]. – Ре-жим доступа: URL: http://znanium.com/catalog.php?bookinfo=556474 (дата обращения 12.05.2017).

2. Гузенков П. Г. Детали машин. − М.: Высшая школа, 1982. − 352 c

3. Седов Л. И. Механика сплошной среды. том II. Учебник. − М.: Наука, 1976. − 574 с.

/Belov1%20.files/image053.png)

/Belov1%20.files/image104.png)