Размеры деталей,

составляющих сборочную единицу, зависят

от задания и варианта на курсовую работу.

Для определения их номинальных значений

необходимо вычислить масштабный

коэффициент. Рассчитывается он следующим

образом. На чертеже задания на курсовую

работу измеряется размер, соответствующий

диаметру вала под подшипником качения

(d3измеренный).

Заданный по заданию размер (d3заданный)

делят на этот измеренный размер и

получают масштабный коэффициент μ

. (1.1)

Измеряя все другие

размеры деталей сборочной единицы и

умножая их на этот масштабный коэффициент,

определяют расчётные размеры.

Для сокращения

числа типоразмеров заготовок и деталей,

режущего и измерительного инструмента

значения номинальных размеров, полученные

расчетом, необходимо округлить до

значений, указанных в ГОСТ 6636-69 «Нормальные

линейные размеры» (таблица А.1). После

этого округленные значения номинальных

размеров следует занести в таблицу 1.1.

Размеры, связанные с подшипником качения,

при этом, следует принять по стандарту

на это изделие, независимо от величины

расчётного размера. Для этого следует

расшифровать условное обозначение

заданного подшипника качения, определив

его серию, тип и конструктивные

особенности, а затем по ГОСТ 520-2002 [19] или

справочникам [2, 37, 38] выписать все

параметры подшипника качения, необходимые

для дальнейших расчетов (присоединительный

диаметр наружного кольца, ширину колец,

динамическую грузоподъемность

подшипника).

Затем назначают

размеры, связанные с подшипником качения.

Такими размерами являются размер d1

(посадочный

диаметр сквозной крышки подшипника),

d2 (диаметр

отверстия в корпусе для установки

подшипника), d4

(внутренний

диаметр дистанционной втулки), d5

(посадочный

диаметр глухой крышки подшипника).

Обозначения по [40].

Например, если по

заданию известно, что d3

= 30 мм, тип

подшипника 7300, то это значит, что

типоразмер подшипника 7306 (d3/5=30/5

= 6), подшипник роликовый конический и

наружный его диаметр D = 72 мм [2,37]. В

соответствии с этим размеры d1

= d2

= d5

= 72 мм, и d4

= d3

= 30 мм.

При заполнении

таблицы 1.1 следует обращать внимание

на размеры нормированных и стандартных

деталей, которые необходимо также

принимать согласно соответствующим

нормативным документам. К таким деталям

относятся уплотнения подшипниковых

узлов, шпонки, гайки круглые шлицевые,

крышки подшипников сквозные и глухие,

стаканы подшипников [22].

По полученным

размерам вычерчивают в соответствующем

масштабе сборочную единицу.

2 Общие сведения о размерах, допусках, посадках и предельных отклонениях

Размер

– числовое значение линейной величины

(диаметр, длина и т. п.) в выбранных

единицах измерения. На чертежах все

линейные размеры указываются в

миллиметрах.

Действительный

размер –

размер элемента, установленный измерением

с допускаемой погрешностью.

Предельные

размеры –

два предельно допустимых размера, между

которыми должны находиться или которым

может быть равен действительный размер

годной детали. Больший из них называется

наибольшим предельным размером, а

меньший – наименьшим предельным

размером. Обозначаются Dmax

и Dmin

для отверстия и dmax

и dmin для

вала.

Номинальный

размер –

размер, относительно которого определяются

отклонения. Размер, который указан на

чертеже является номинальным. Номинальный

размер определяется конструктором в

результате расчетов на прочность и

жесткость или с учетом конструктивных

и технологических особенностей. Для

деталей, образующих посадочное соединение,

номинальный размер является общим.

В

Таблица

1.1 — Размеры сборочной единицы

|

№ п/п |

Обозначение |

Размер |

Размер |

Размер |

|

1 |

. |

. |

. |

. |

|

2 |

. |

. |

. |

. |

|

n |

. |

. |

. |

. |

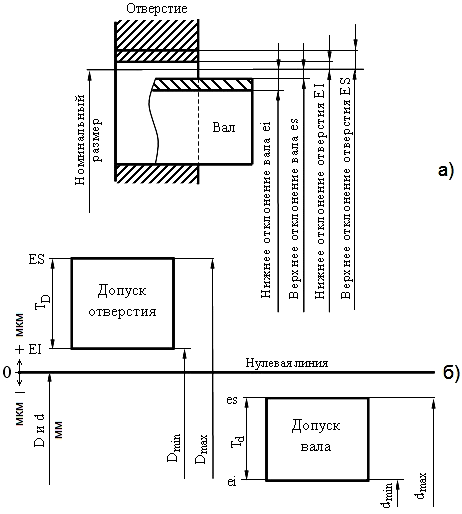

ерхнее отклонение

ES, es – алгебраическая разность между

наибольшим предельным и соответствующим

номинальным размерами.

ES = Dmax

– D — для отверстия, (2.1)

es = dmax

– d — для вала. (2.2)

Нижнее отклонение

EI, ei – алгебраическая разность между

наименьшим предельным и соответствующим

номинальным размерами.

EI = Dmin

– D — для отверстия, (2.3)

ei = dmin

– d — для вала. (2.4)

Действительное

отклонение

– алгебраическая разность между

действительным и номинальным размерами.

Допуск

Т – разность между наибольшим и наименьшим

предельными размерами или алгебраическая

разность между верхним и нижним

отклонениями.

ТD

= Dmax –

Dmin = ES

— EI — для отверстий, (2.5)

Тd

= dmax –

dmin = es

— ei — для вала. (2.6)

Допуск всегда

положителен. Он определяет допускаемое

поле рассеивания действительных размеров

годных деталей в партии, то есть заданную

точность изготовления.

Поле допуска

– поле, ограниченное наибольшим и

наименьшим предельными размерами и

определяемое величиной допуска Т и его

положением относительно номинального

размера. При графическом изображении

поле допуска заключено между двумя

линиями, соответствующими верхнему и

нижнему отклонениям относительно

нулевой линии (рисунок 2.1).

Основное отклонение

– одно из двух отклонений (верхнее или

нижнее), определяющее положение поля

допуска относительно нулевой линии.

Основным является отклонение ближайшее

к нулевой линии. Второе отклонение

определяется через допуск.

Нулевая линия

– линия, соответствующая номинальному

размеру, от которой откладывают отклонения

размеров при графическом изображении

допусков и посадок.

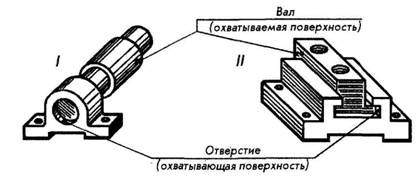

Вал

– термин, условно применяемый для

обозначения наружных (охватываемых)

элементов деталей, включая и нецилиндрические

элементы.

Отверстие

– термин, условно применяемый для

обозначения внутренних (охватывающих)

элементов деталей, включая и нецилиндрические

элементы.

Допуск отверстия

обозначается TD,

а вала Td.

Помимо охватывающих и охватываемых

элементов, называемых отверстиями и

валами, в деталях имеются элементы,

которые нельзя отнести ни к отверстию,

ни к валу (уступы, расстояния между осями

отверстий и т. д.).

Посадка

— характер соединения двух деталей,

определяемый разностью их размеров до

сборки. Посадка характеризует свободу

относительного перемещения соединяемых

деталей или степень сопротивления их

взаимному смещению. По характеру

соединения различают три группы посадок:

посадки с зазором, посадки с натягом и

переходные посадки.

Зазор

S – разность размеров отверстия и вала,

если размер отверстия больше размера

вала. Зазор обеспечивает возможность

относительного перемещения собранных

деталей. Наибольший, наименьший и средний

зазоры определяются по формулам:

Smax

= Dmax

– dmin

= ES — ei; (2.7)

S

Рисунок

2.1. а – сопряжение

б

– схема расположения полей допусков

вала и отверстия

min

= Dmin

– dmax

= EI — es (2.8)

Sm

= (Smax

+ Smin)/2.

(2.9)

Натяг

N – разность размеров вала и отверстия

до сборки, если размер вала больше

размера отверстия. Натяг обеспечивает

взаимную неподвижность деталей после

их сборки. Наибольший, наименьший и

средний натяги определяются по формулам:

Nmax

= dmax

– Dmin

= es

— EI; (2.10)

Nmin

= dmin

– Dmax =

ei

-ES; (2.11)

Nm

= (Nmax

+ Nmin)/2.

(2.12)

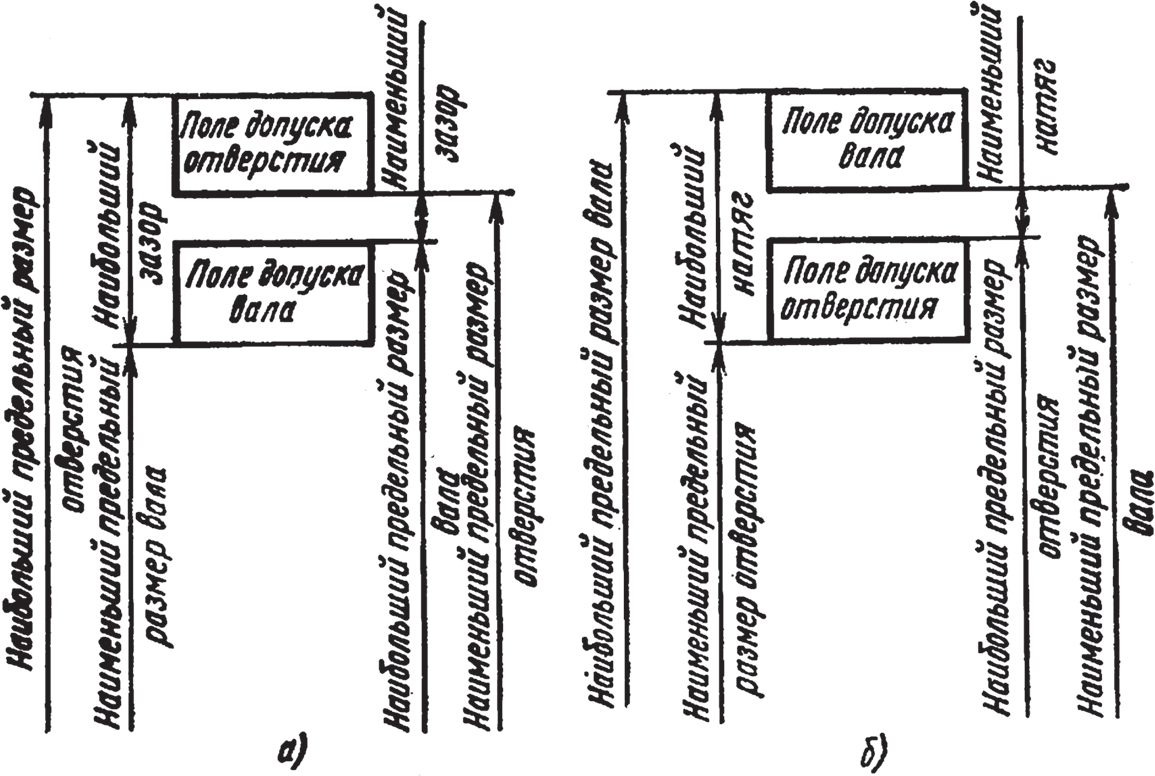

Посадка с зазором

– посадка, при которой обеспечивается

зазор в соединении (поле допуска вала

расположено ниже поля допуска отверстия

или касается его при Smin

= 0) рисунок 2.2.

Посадка с натягом

– посадка, при которой обеспечивается

натяг в соединении (поле допуска вала

располагается выше поля допуска отверстия

или касается его при Nmin

= 0) (см. рисунок 2.2).

Переходная

посадка –

посадка, при которой возможно получение

как зазора так и натяга (поля допусков

отверстия и вала перекрываются полностью

или частично) (см. рисунок 2.2).

Допуск посадки

– сумма допусков отверстия и вала,

составляющих соединение:

Т(S,N)

= ТD + Тd

–. в общем

виде, (2.13)

TN

= Nmax –

Nmin — для

посадки с натягом, (2.14)

TS

= Smax –

Smin — для

посадки с зазором. (2.15)

В переходных

посадках допуск посадки определяется,

как сумма наибольших натяга и зазора:

Т(S,N)

= Nmax

+ Smax.

(2.16)

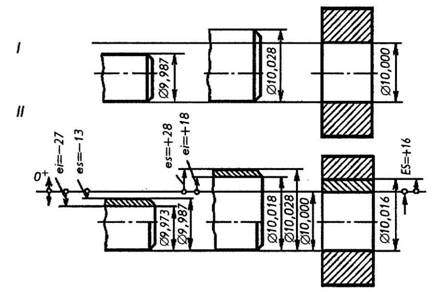

Пример.

В сопряжении типа вал — отверстие

известен номинальный размер сопряжения,

предельные отклонения отверстия и вала.

Определить предельные размеры отверстия

и вала, допуск отверстия, допуск вала,

допуск посадки, наибольший и наименьший

зазоры, построить схему расположения

полей допусков сопряжения с указанием

отклонений.

Решение.

Предельные

размеры отверстия (уравнения 2.1

– 2.2):

наибольший

Dmax

=D

+ ES

= 45 + 0,039 = 45,039 мм;

наименьший

Dmin

= D

+ EI

= 45 + 0 = 45,000 мм.

Предельные

размеры вала (уравнения 2.3

– 2.4):

наибольший

dmax

= d

+ es

= 45 + (-0,050) = 44,950 мм;

наименьший

dmin

= d

+ ei

=45 + (-0,089) = 44,911 мм.

Допуск отверстия,

допуск вала и допуск посадки (уравнения

2.5, 2.6, 2.13):

ТD

= ES — EI = +0,039 – 0 = 0,039 мм

= 39 мкм,

Тd

= es — ei = — 0,050 – ( -0,089) = 0,039 мм

= 39 мкм,

TS

= ТD

+ Тd

= 0,039 + 0,039 = 0,078 мм

= 78 мкм.

Наибольший и

наименьший зазоры (уравнения

2.7, 2.8):

Smax

= ES – ei = +0,039 – (- 0,089) = 0,128 мм

= 128 мкм,

Smin

= EI – es = 0 – ( — 0,050) = 0,050 мм

= 50 мкм.

Схема расположения

полей допусков приведена на рисунке

2.3.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Общие сведения о размерах, проставляемых на чертежах деталей и их соединений

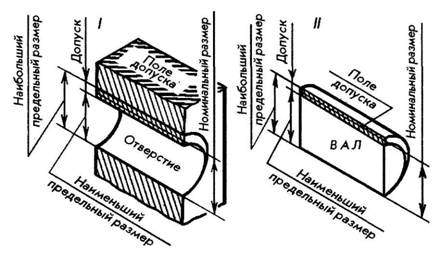

Основные понятия. В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Наиболее распространены в машиностроении соединения деталей с гладкими цилиндрическими (I) и плоскими параллельными (II) поверхностями. У цилиндрических соединений поверхность отверстия охватывает поверхность вала. Охватывающая поверхность называется отверстием, охватываемая — валом. Названия «отверстие» и «вал» условно применяются и к другим нецилиндрическим охватывающим и охватываемым поверхностям (рис. 115).

Рис. 115

На рабочих чертежах в первую очередь проставляют размеры, которыми оценивают количественно геометрические параметры деталей.

Размер — это числовое значение линейной величины (диаметра, длины, высоты и т. п.). Размеры подразделяются на номинальные, действительные и предельные.

Номинальным размером (рис. 116) называется основной размер детали, рассчитанный с учетом ее назначения и требуемой точности. Номинальный размер соединений — общий (одинаковый) размер для отверстия и вала, составляющих соединение. Номинальные размеры деталей и соединений выбирают не произвольно, а по ГОСТ 6636-69 «Нормальные линейные размеры». В производстве номинальные размеры не могут быть выдержаны: действительные размеры всегда в большую или меньшую сторону отличаются от номинальных. Поэтому, помимо номинальных (расчетных), различают также действительные и предельные размеры на деталях.

Рис. 116

Действительный размер — размер, полученный в результате измерения готовой детали с допустимой степенью погрешности. Допустимую неточность изготовления деталей и требуемый характер их соединения устанавливают посредством предельных размеров.

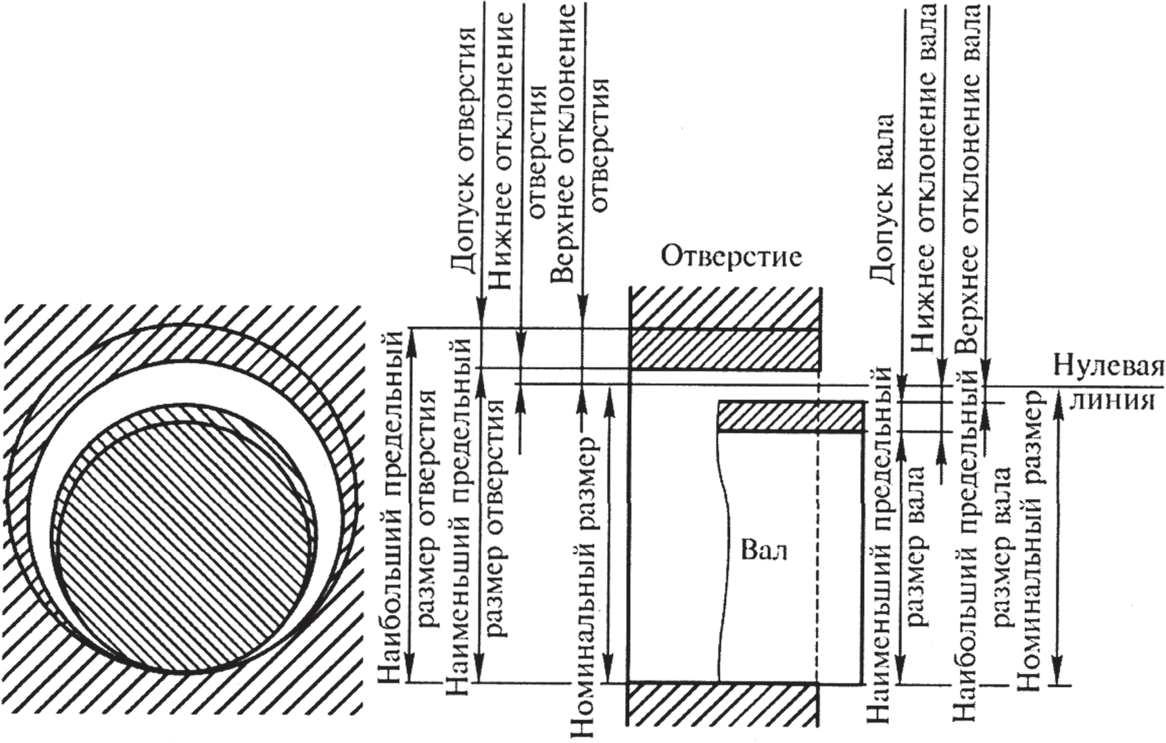

Предельными размерами называются два граничных значения, между которыми должен находиться действительный размер. Большее из этих значений называется наибольшим предельным размером, меньшее — наименьшим предельным размером (рис. 117,I). Таким образом для обеспечения взаимозаменяемости на чертежах необходимо вместо номинального указывать предельные размеры. Но это сильно усложнило бы чертежи. Поэтому предельные размеры принято выражать посредством отклонений от номинального.

Рис. 117

Предельное отклонение — это алгебраическая разность между предельными и номинальными размерами. Различают верхнее и нижнее предельные отклонения. Верхнее отклонение — это алгебраическая разность между наибольшим предельным размером и номинальным размером. В соответствии с ГОСТ 25346-89 верхнее отклонение отверстия обозначается ES, вала — es. Нижнее отклонение — алгебраическая разность между наименьшим предельным размером и номинальным размером. Нижнее отклонение отверстия обозначается ЕI, вала — ei.

Номинальный размер служит началом отсчета отклонений. Отклонения могут быть положительными, отрицательными и равными нулю (см. рис. 117, II). В таблицах стандартов отклонения указывают в микрометрах (мкм). На чертежах отклонения принято указывать в миллиметрах (мм).

Действительное отклонение — алгебраическая разность между действительным и номинальным размерами. Деталь считают годной, если действительное отклонение проверяемого размера находится между верхним и нижним отклонениями.

Допуск, поле допуска, квалитеты точности. Допуск Т* — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Стандарт ГОСТ 25346-89 устанавливает понятие «допуск системы», — это стандартный допуск, установленный системой допусков и посадок. Допуски системы ЕСДП** обозначаются: IТ01, IТО; IТ1 … IТ17, Буквы IТ обозначают «допуск ИСО»***. Так, IТ7 обозначает допуск по 7-му квалитету ИСО.

Величина допуска не совсем полно характеризует точность обработки. Например, у вала ? 8 _0.03 мм и вала ?64_0.03 мм величина допуска одинаковая и равна 0,03. Но обработать вал ?64_0.03 мм значительно труднее, чем вал ?8_0.03 мм.

В качестве единицы точности, с помощью которой можно выразить зависимость точности от диаметра d, установлена единица допуска i (I). Чем больше единиц допуска содержится в допуске системы, тем больше допуск и, следовательно, меньше точность, и наоборот. Число единиц допуска, содержащихся в допуске системы, определяется квалитетом точности.

Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера. Квалитеты охватывают допуски сопрягаемых и несопрягаемых деталей. Для нормирования различных уровней точности размеров от 1 мм до 500 мм в системе ЕСДП установлено 19 квалитетов: 01; 0; 1; 2 … 17.

В настоящее время допуски измерительных инструментов и устройств — IТ01 — IТ7, допуски размеров в посадках — IТ3 … IT13, допуски неответственных размеров и размеров в грубых соединениях — IТ14 … IТ17. Для каждого квалитета на основе единицы допуска и числа единиц допуска закономерно построены ряды полей допусков.

Поле допуска — поле, ограниченное верхним и нижним отклонениями. Определяется оно величиной допуска и его положением относительно номинального размера. При графическом изображении (рис. 118) поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Рис. 118

Все поля допусков для отверстий и валов обозначаются буквами латинского алфавита: для отверстий (I) — прописными (А, В, С, В и т. д.) и для валов (II) — строчными (а, b, с, d и т. д.). Ряд полей допусков обозначаются двумя буквами, а буквы О,W, Q и L не используются.

Разберем теперь сущность некоторых понятий. Допустим, что для какой- нибудь детали задан основной расчетный размер 25 мм. Это номинальный размер. В результате неточностей обработки действительный размер детали может оказаться больше или меньше номинального. Однако действительный размер должен колебаться только в известных пределах. Пусть, например, наибольший предельный размер равен 25,028 мм, а наименьший предельный размер —24,728 мм. Значит, допуск размера, характеризующий требуемую точность обработки детали, равен 25,028—24,728=0,300 мм.

Как уже указывалось, на чертежах обозначают не предельные размеры, а номинальный размер и допускаемые отклонения — верхнее и нижнее. Для рассматриваемой детали верхнее предельное отклонение будет равно: 25,028—25=0,028 мм; нижнее предельное отклонение: 24,728—25=0,272 мм. Размер детали, проставляемый на чертеже, — Верхнее предельное отклонение размера пишется над нижним. Значения отклонении записываются более мелким шрифтом, чем номинальный размер. Знаки «плюс» и «минус» показывают, какое действие нужно произвести, чтобы подсчитать наибольший и наименьший предельные размеры.

Если нижнее и верхнее предельные отклонения равны, то их записывают так:

В этом случае размер шрифта у номинального размера и у равных абсолютных величин отклонений одинаковый. Если одно из отклонений равно нулю, то его совсем не указывают. В этом случае плюсовое отклонение наносят на место верхнего, а минусовое — на место нижнего предельного отклонения.

* Начальная буква французского слова Tolerance — допуск.

**Единая система допусков и посадок (ЕСДП).

***Международная организация по стандартизации (ИСО), рекомендации которой легли в основу ЕСДП.

Содержание страницы

- 1. Общие сведения о единой системе допусков и посадок

- 2. Указание на чертежах допусков размеров

- 3. Допуски формы и расположения поверхностей деталей

- 4. Отклонения и допуски расположения

- 5. Указание на чертежах допусков точности деталей

1. Общие сведения о единой системе допусков и посадок

При изготовлении деталей из заготовок необходимо выдерживать определенные геометрические параметры поверхностей — их размеры, форму и относительное расположение. Степень приближения истинного значения рассматриваемого параметра к его теоретическому значению называется точностью.

Размер – это числовое значение линейной величины (диаметра, длины и т.д.), который в машиностроении измеряют в миллиметрах. Размеры подразделяют на номинальные, действительные и предельные.

Номинальный – это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений. Номинальные размеры можно классифицировать по назначению на определяющие величину и форму детали, координирующие и сборочные (монтажные). Кроме того, из соображений удобства и точности обработки иногда вводятся технологические размеры. Это тот теоретический размер, к которому как можно ближе должен соответствовать размер готовой детали.

Действительный – это размер, установленный измерением с допустимой погрешностью.

Чтобы изделие считалось годным, т.е. отвечало своему целевому назначению, его действительный размер должен быть выдержан между двумя теоретически допустимыми предельными размерами, разность которых образует допуск. Наибольший предельный размер — это больший из двух предельных, наименьший — это меньший из двух предельных размеров.

Для удобства указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера (рис. 1). Абсолютную величину и знак отклонения получают вычитанием номинального размера из соответствующего предельного размера.

Рис. 1. Формирование отклонений для вала и отверстия относительно нулевой линии номинального размера

Отклонение – это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами. Предельные отклонения подразделяют на верхнее и нижнее.

Верхнее отклонение – это алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение – это алгебраическая разность между наименьшим предельным и номинальным размерами. Верхнее и нижнее отклонения приводятся в справочных таблицах и измеряются в микрометрах (мкм), а на чертежах указываются в миллиметрах (мм).

Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин «вал» применяют для обозначения наружных (охватываемых) элементов деталей, термин «отверстие» — для обозначения внутренних (охватывающих) элементов деталей. Термины «вал» и «отверстие» относят не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой охватываемой и охватывающей формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение).

Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Квалитет (степень точности) — совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), ближайшее к нулевой линии, используемое для определения положения поля допуска относительно нулевой линии. Основное отверстие — это отверстие, нижнее отклонение которого равно нулю. Основной вал — это вал, верхнее отклонение которого равно нулю.

В зависимости от взаимного расположения полей допусков отверстия и вала различают посадки с зазором, с натягом и переходные, когда возможно получение как зазора, так и натяга (рис. 2).

Рис. 2. Типы посадок: а — с зазором; б — с натягом

Номинальным размером посадки называется номинальный размер, общий для отверстия и вала, составляющих соединение. Зазором называется разность размеров отверстия и вала, если размер отверстия больше размера вала.

Посадка с зазором — это посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Поскольку идеально точное изготовление деталей невозможно, то невозможно получить в соединении один и тот же по величине зазор. В связи с этим назначаются два предельных значения — наименьший и наибольший зазоры, между которыми должен находиться зазор в соединении по выбранной посадке.

Натягом называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с натягом — это посадка, при которой обеспечивается натяг в соединении. Поле допуска отверстия расположено под полем допуска вала.

Если после назначения экономически целесообразных допусков на обработку вала и отверстия оказывается, что их поля допусков перекрываются частично или полностью, то такие соединения относят к переходным посадкам.

Переходная посадка — это посадка, при которой возможно получение как зазора, так и натяга.

Для оценки точности соединений (посадок) пользуются понятием «допуск посадки», под которым понимают сумму допусков отверстия и вала, составляющих соединение.

При соединении двух деталей (отверстие и вал) образуется посадка, определяемая разностью их размеров до сборки, т.е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

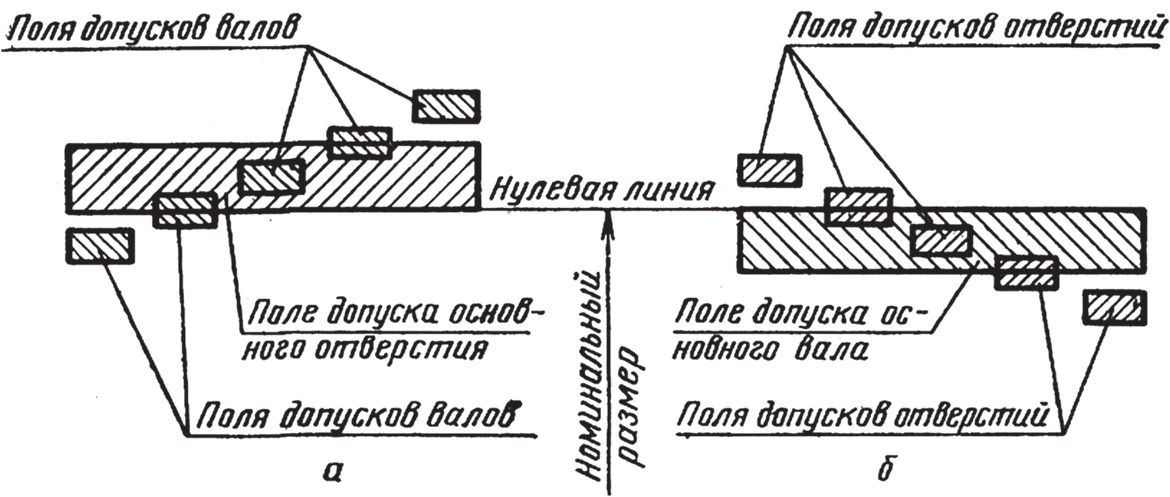

Различают две равноценные системы образования посадок — система отверстия и система вала (рис. 3).

Рис. 3. Примеры посадок в системах: а — отверстия; б — вала

Посадки в системе отверстия – это посадки, у которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю или наименьший предельный размер его совпадает с номинальным размером соединения, а верхнее зависит от квалитета.

Посадки в системе вала – это посадки, у которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю или наибольший предельный размер совпадает с номинальным размером соединения, а нижнее зависит от квалитета.

2. Указание на чертежах допусков размеров

Прежде чем назначить предельные отклонения размерам на чертежах определяют характер соединения, возможности ремонта, условия эксплуатации и др.

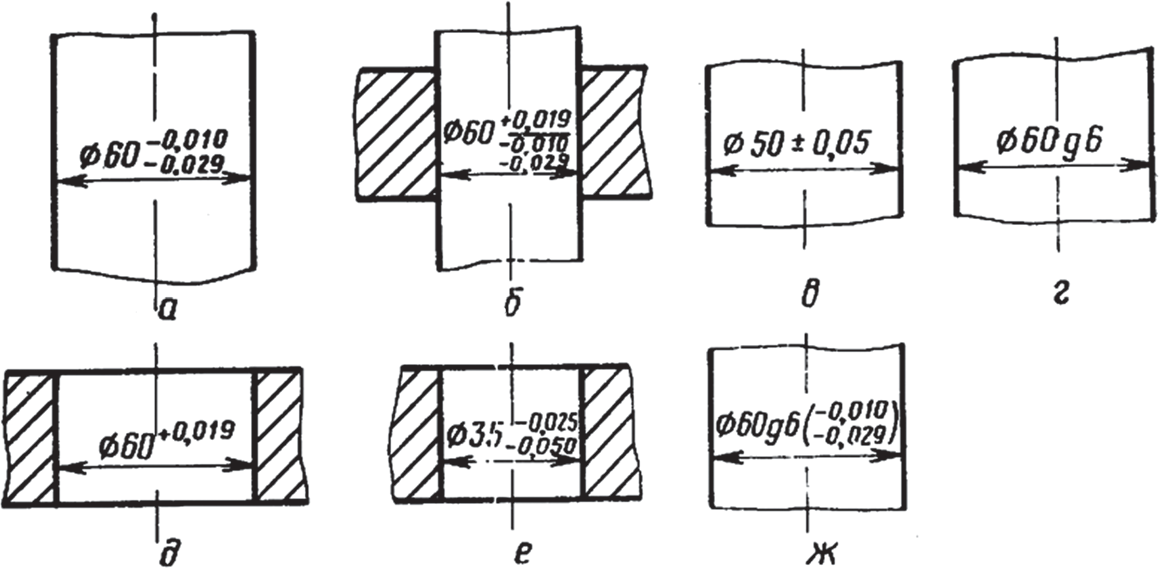

Предельные размеры с помощью предельных отклонений указывают на чертежах с помощью таблиц несколькими способами:

- числовыми величинами (рис. 4, а), причем отклонение, равное нулю, опускается (рис. 4, д), а одинаковые по абсолютной величине, но противоположные по знаку отклонения указывают один раз со знаками ± (рис. 4, e);

- условными (символическими) обозначениями полей допусков и посадок согласно стандартам (рис. 4, г);

- символическими условными обозначениями полей допусков с указанием справа в скобках их числовых величин (рис. 4, ж).

Рис. 4. Нанесение предельных (верхнего и нижнего) отклонений на чертежах

Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают также одним из трех перечисленных способов в виде дроби: в числителе представляют предельные отклонения отверстия, в знаменателе — вала (рис. 4, б). На рис. 4, г символ g6 обозначает поле допуска, т.е. два отклонения: верхнее отклонение — 0,010 и нижнее — 0,029 мм. В обозначениях положительных предельных отклонений знак «+» опускать нельзя. Предельные отклонения записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей (рис. 4; а,б,е,ж).

Буквенный способ обозначения полей допуска предпочтителен в случае применения предельных калибров для измерения размеров на производстве, так как на калибрах, как правило, маркируются буквенные обозначения полей допусков контролируемых деталей.

Числовые обозначения удобнее при работе на универсальных металлообрабатывающих станках и при контроле изделий универсальными средствами измерений. Смешанные обозначения применяют при неопределенности вопроса о средствах контроля, которые будут использованы на производстве.

3. Допуски формы и расположения поверхностей деталей

В процессе механической обработки деталей под действием сил резания, а также в процессе эксплуатации машины под нагрузкой происходит деформация деталей. В результате нежесткости центров токарного станка или самой заготовки и других причин после обработки деталь может иметь бочкообразный, седлообразный или конусный профиль, т.е. иметь погрешность формы, или иметь радиальное биение наружной поверхности относительно линии центров, т.е. иметь погрешность расположения наружной поверхности относительно осевой линии.

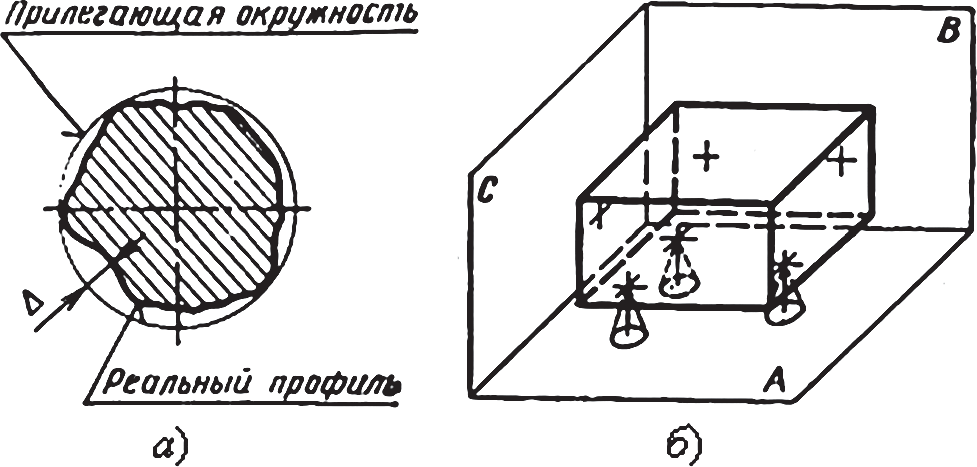

В основу нормирования и систему отсчета отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей и профилей, элементов, деталей, сборочных единиц (узлов).

Под элементом понимается поверхность (часть поверхности, плоскость симметрии нескольких поверхностей), профиль поверхности, линия пересечения двух поверхностей, ось поверхности или сечения (точка пересечения линии, линии и поверхности, центр окружности или сфера).

Различают следующие основные виды прилегающих поверхностей, плоскостей и профилей: номинальная (идеальная) поверхность, номинальная форма, которая задана чертежом или другой технической документацией, и реальная поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Профиль — это линия пересечения поверхности с плоскостью или заданной поверхностью. Различают профили номинальной и реальной поверхностей. Прилегающая плоскость и прилегающая прямая — плоскость или прямая, соприкасающаяся с реальной поверхностью или профилем и расположенная вне материала детали так, чтобы отклонение от ее наиболее удаленной точки соответственно реальной поверхности или профиля в пределах нормируемого участка имело минимальное значение (рис. 5, а).

Рис. 5. Номинальные профиль и поверхности: а — прилегающая окружность; б — комплект баз

Нормируемый участок — это участок поверхности или линии, к которому относится допуск или отклонение формы или расположение элемента. Нормируемый участок должен задаваться размерами, определяющими его площадь, длину или угол сектора (в полярных координатах). Если нормируемый участок не задан, то допуск или отклонение формы или расположения должен относиться ко всей поверхности или длине рассматриваемого элемента.

Прилегающая окружность — это окружность минимального диаметра, описания вокруг реального профиля наружной поверхности вращения, или минимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 5, а).

База — элемент детали (или выполняющее ту же функцию сочетание элементов), определяющий одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базами могут быть, например, базовая плоскость, базовая ось, базовая плоскость симметрии.

Комплект баз — совокупность двух или трех баз, образующих систему координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базы, образующие комплект баз, различают в порядке убывания числа степеней свободы, лишаемых ими (например, на рис. 5, б база А лишает деталь трех степеней свободы, база В – двух, а база С – одной степени свободы).

Отклонение формы определяется как сумма абсолютных значений наибольших отклонений точки от реальной поверхности, расположенных по обе стороны от средней поверхности. Такой способ оценки получил применение в ряде современных измерительных средств. Разница между отклонениями формы, определенными относительно прилегающей и средней поверхности, практически незначительна.

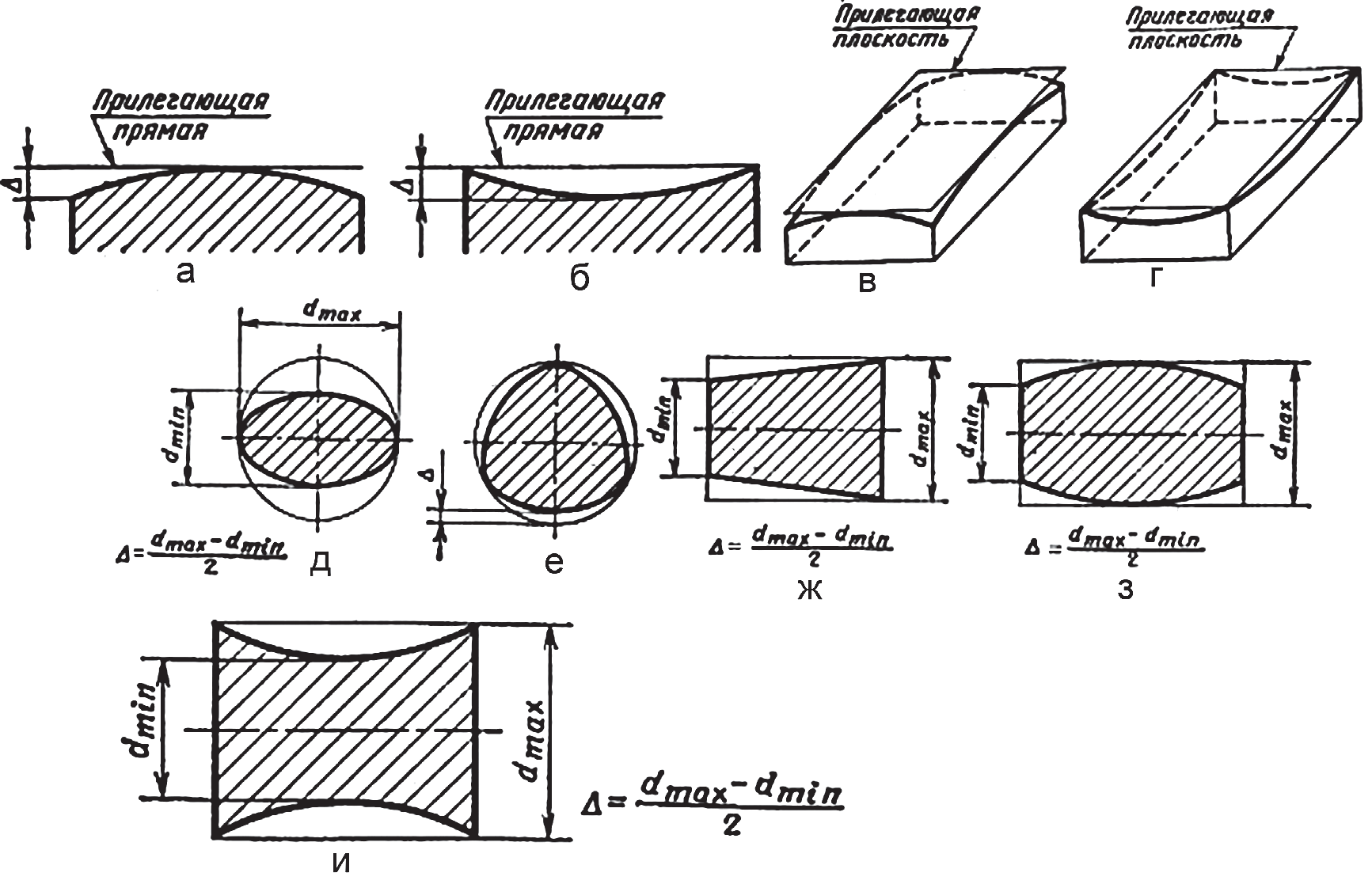

К отклонениям и допускам формы относятся (рис. 6):

- отклонение от прямолинейности в плоскости и допуск. Частными видами отклонения от прямолинейности являются выпуклость и вогнутость;

- отклонение от прямолинейности оси (или линии) в пространстве и допуск (рис. 6; а, б);

- отклонение от плоскостности и допуск. Частными видами отклонений от плоскостности являются выпуклость и вогнутость (рис. 6; в, г);

- отклонение от круглости и допуск. Частными видами отклонений от круглости являются овальность и огранка (рис. 6; д, е);

- отклонение от цилиндричности и допуск;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности. Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность (рис. 6; ж, з, и).

Рис. 6. Отклонения и допуски формы поверхностей изделия

Применять частные виды отклонений — выпуклость, вогнутость, огранку, овальность, конусообразность, бочкообразность, седлообразность для их нормирования следует лишь в обоснованных случаях, когда для обеспечения правильного функционирования изделия важно учитывать и характер отклонения формы.

Рис. 7. Поле допуска на соосность

4. Отклонения и допуски расположения

В реальных поверхностях отклонения формы и расположения всегда сочетаются. В работе и при измерениях эти отклонения могут проявляться или раздельно, или совместно. Поэтому установлены собственно отклонения и допуски расположения, предполагающие исключение из рассмотрения отклонений формы путем замены реальных поверхностей прилегающими, и суммарные отклонения и допуски формы и расположения.

Отклонения расположения и допуски определяются относительно баз. Отклонения формы и расположения отдельных баз комплекта могут вызвать неоднозначную оценку геометрических отклонений других поверхностей. Поэтому при назначении комплекта баз важно задать последовательность их выбора, которая должна устанавливаться в порядке убывания числа степеней свободы детали, отнимаемых базами.

Введенный допуск на наклон позволяет нормировать отклонения от любого номинального угла (кроме 0 и 90°) методом, аналогичным методу нормирования допусков на параллельность и перпендикулярность, т.е. в линейной мере.

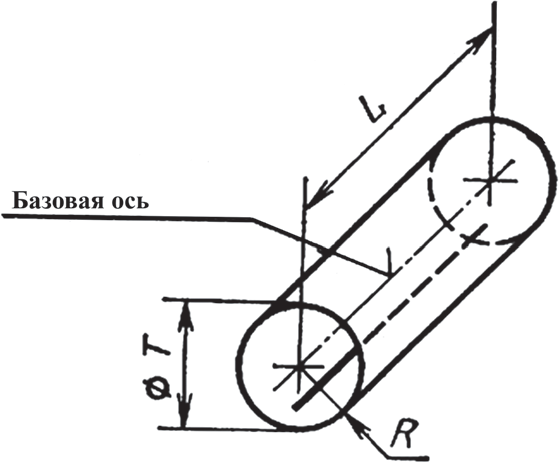

Допуски на соосность, симметричность, пересечение осей, позиционный допуск можно задавать либо предельным значением отклонения в радиусном выражении, либо диаметром (шириной) поля допуска, что соответствует удвоенному предельному отклонению (допуски в диаметральном выражении). Оба способа выражения допуска показаны на рис. 7 на примере поля допуска на соосность (Т — допуск в диаметральном, R = T/2 — допуск в радиальном выражении).

5. Указание на чертежах допусков точности деталей

На чертежах изделий, как правило, предпочтение отдается условным обозначениям допусков, а не текстовым записям (табл. 1). Записи рекомендуется в основном применять для текстовой документации или в случаях, когда вид допуска или базирования не может быть выражен условным обозначением.

Таблица 1. Условные обозначения допусков

| Группа допусков | Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности |  |

|

| Допуск профиля продольного сечения | ||

| Допуск расположения | Допуск параллельности | |

| Допуск перпендикулярности | ||

| Допуск наклона | ||

| Допуск соосности |  |

|

| Допуск симметричности | ||

| Позиционный допуск | ||

| Допуск пересечения осей | ||

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении |

|

| Допуск полного радиального биения

Допуск полного торцового биения |

|

|

| Допуск формы заданного профиля | ||

| Допуск формы заданной поверхности |

Опыт применения условных обозначений показал, что они удобны, наглядны, упрощают оформление документации, позволяют избежать разнобоя в текстовых формулировках.

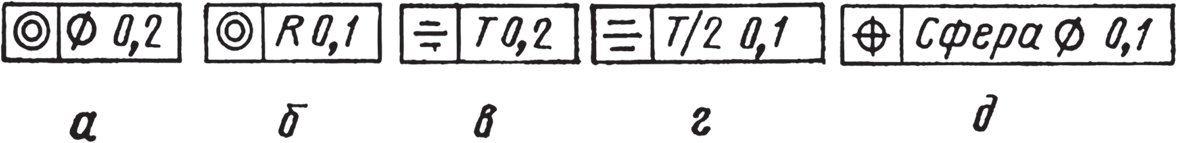

При условном обозначении данные о допусках формы и расположении поверхностей указывают в прямоугольной рамке, разделенной на две части и более (рис. 8), в которых помещают (слева направо): в первой — знак допуска по табл. 1, во второй — числовое значение допуска в миллиметрах, в третьей и последующих — буквенное обозначение базы (баз).

Рис. 8. Указание допусков

Перед числовым значением допуска, который можно задать в радиусном или диаметральном выражениях, должен проставляться символ, указывающий способ выражения. Для допусков в диаметральном выражении применяют символ ø при указании допусков соосности и прецизионных (если поле позиционного допуска круговое или цилиндрическое) — рис. 8, а или символ Т при указании допусков симметричности, пересечения осей, формы заданного профиля и заданной поверхности, позиционного допуска (если поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) — рис. 8, в. Символ ø применяют также при указании цилиндрических полей допусков прямолинейности, параллельности, перпендикулярности и наклона осей. Для допусков в радиусном выражении используют соответственно символы R или Т/2 (рис. 8; б, г).

Если поле допуска сферическое, пишется слово «сфера» и соответственно символы 0 или Р (рис. 8, д).

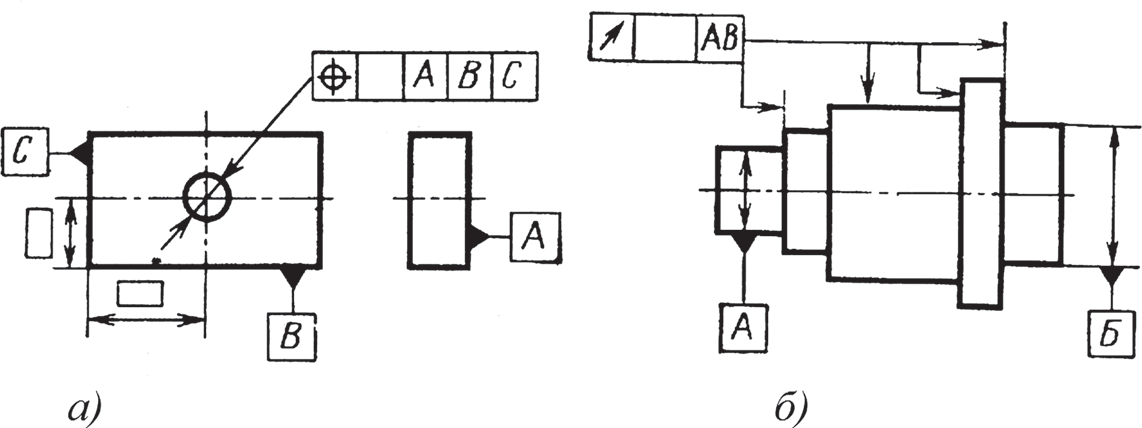

Существует правило базирования и указания баз в машиностроении. Буквенные обозначения каждого базового элемента вносятся слева направо в отдельное поле рамки (третье, четвертое и т.д.) в порядке убывания числа степеней свободы детали (например, на рис. 9, а база А лишает деталь трех, база В — двух, а база С — одной степени свободы).

Рис. 9. Обозначение баз: а — буквенное; б — объединенных баз

Если же два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они образуют общую ось), то их буквенные обозначения вписывают вместе в третье поле рамки (рис. 9, б).

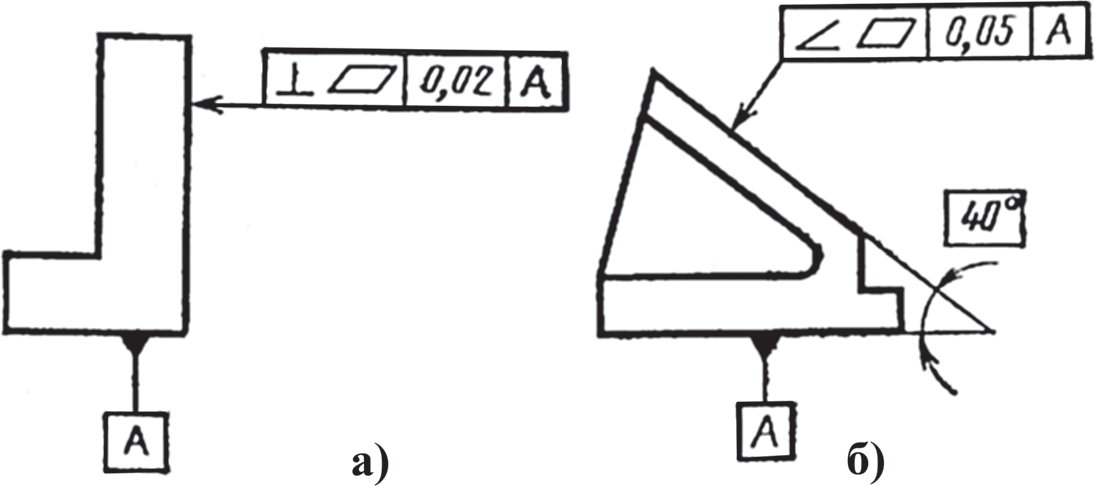

Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в такой последовательности: знак допуска расположения, знак допуска формы. Например, рис. 10, а — знак суммарного допуска перпендикулярности и плоскостности поверхности относительно основания 0,02 мм, рис. 10, б — знак суммарного допуска наклона и плоскостности поверхности относительно основания 0,05 мм.

Рис. 10. Суммарные допуски

Отклонения размеров и других параметров готовой детали от указанных в чертеже определяют погрешность обработки, величина которой должна находиться в пределах допуска.

Погрешности подразделяют на систематические и случайные. К систематическим относятся погрешности, которые при обработке партии деталей повторяются на каждой детали. Систематические погрешности по величине больше случайных и определяют точность обрабатываемой детали.

Основными причинами систематических погрешностей обработки являются:

- неточность станка (например, непрямолинейность направляющих станины или неперпендикулярность направляющих оси шпинделя, неточность изготовления шпинделя и его опор и т.д.);

- деформация сборочных единиц (узлов) и деталей станка под действием сил резания и нагрева в процессе работы;

- неточность изготовления режущих инструментов, приспособлений и их износ;

- деформация инструментов и приспособлений под действием сил резания и нагрева в процессе обработки;

- погрешности установки и базирования заготовки на станке;

- деформация обрабатываемой заготовки под действием сил резания и зажима, а также из-за нагрева в процессе обработки;

- погрешности, возникающие при установке инструментов и их настройке на размер;

- погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и приборов, их износом и деформациями, а также ошибкой рабочего при оценке показаний измерительных устройств.

Причины, вызывающие систематические погрешности, можно установить и устранить.

К случайным, непредвиденным относятся погрешности, возникающие вследствие случайных упругих деформаций заготовки, станка, приспособления и режущего инструмента (например, из-за неоднородности обрабатываемого материала).

Виды размеров деталей. Любая

деталь может быть оценена количественно посредством размеров её элементов.

Размер – это числовое значение величины (диаметра, длины и т.п.) в

выбранных единицах измерения. На чертежах деталей наносят следующие виды размеров.

1. Внутренние (охватывающие) размеры. Это диаметр

отверстия, ширина паза, канавки и т.п. (рис 1.1, а). Они определяют внутренние

поверхности или элементы, которые охватывают контрдеталь (противоположную

деталь – вал), или контрольно-измерительный инструмент (калибр-пробку,

губки для внутренних измерений штангенциркуля и т.д.), или при обработке

которых размер увеличивается.

2. Наружные (охватываемые) размеры. Это диаметр вала,

ширина выступа или буртики, габаритные размеры и т.п.

Рис. 1.1. Виды размеров детали: а – внутренние;

б – наружные; в – размеры отверстия и вала; г – открытые

Они определяют наружные поверхности или элементы,

которые сами охватываются контрдеталью (отверстием) или

контрольно-измерительным инструментом (калибром-скобой, измерительными

поверхностями микрометра, штангенциркуля и т.д.), или при обработке которых

размер уменьшается.

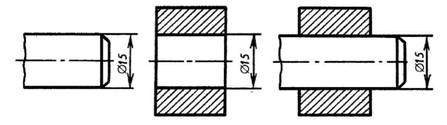

Гладкая цилиндрическая внутренняя поверхность

называется отверстием, а наружная – валом. Соответствующие этим

поверхностям размеры называются: диаметр или размер отверстия D, диаметр или

размер вала d. Термины “отверстие” и “вал” условно применимы и к другим

внутренним и наружным элементам, не обязательно цилиндрическим. В тех

соединениях, где присоединительные элементы имеют другую форму, например плоскую

(рис 1.1, в), внутренний элемент (паз) называется по аналогии отверстием, а

наружный элемент (шпонка) – валом.

3. Открытые размеры. Это глубина отверстия, высота

уступа и т.п. размеры (рис. 1.1, г), которые нельзя отнести ни к внутренним, ни

к наружным. При обработке одной поверхности, определяющей открытый размер, этот

размер увеличивается, а при обработке другой – уменьшается.

Рис.

1.2. Определение вида размера детали

Когда внутренний, наружный или открытый размеры

не явно выражены на чертеже детали (рис. 1.2), то вид размера можно определить,

рассматривая, как изменяется размер при обработке которых изменились

поверхности. Так как l’1>l1 , то это размер внутренний,

l’2>l2 – размер наружный, l’3=l3 – размер соответствующих

поверхностей: увеличивается, уменьшается или остаётся без изменения. На рис.

1.2 l’1, l’ 2, l’3 – это размеры, значения которых открыты.

4. Угловые размеры. Эти размеры часто называют просто

углами.

5. Радиусные размеры.

6. Размеры, определяющие положение осей, в частности

осей отверстий. Эти размеры могут наноситься на чертежах как в системе

прямоугольных, так и в системе полярных координат.

7. Размеры сложных кривых поверхностей. Размеры кривых

поверхностей часто задаются таблицами как изменение одного параметра кривой или

изменение другого параметра.

8. Прочие размеры. Это длина резьбовой части детали,

участки различной шероховатости поверхности, участки отделки, покрытия,

термообработки и т.п.

Нанесение размеров на чертежах. Рабочий

чертеж должен содержать все размеры детали, необходимые для её изготовления и

контроля: и размеры, характеризующие величину и форму элемента, и размеры,

координирующие взаимное расположение этих элементов относительно друг друга.

Но если размеры формы всегда постоянны, то размеры

координации могут быть нанесены самым различным образом.

При нанесении размеров на чертеже деталь должна

рассматриваться не изолированно, а во взаимодействии с другими деталями, то

есть размеры следует наносить от конструкторских баз.

Базой называется поверхность или ось, относительно

которой определяется положение других поверхностей или осей. Конструкторской

базой будем называть поверхность детали или часть этой поверхности (линию,

точку), которая соприкасается (то есть имеет механический контакт) с

поверхностями других деталей.

На рис 1.3 жирными линиями показаны конструкторские

базы, или сопрягаемые поверхности, то есть поверхности, по которым происходит

соединение или соприкосновение деталей узла. Остальные поверхности называются

свободными.

Размеры формы сопрягаемых поверхностей и

координирующие размеры, определяющие взаимное расположение сопрягаемых

поверхностей, будут всегда сопрягаемыми, а размеры формы свободных поверхностей

и координирующие размеры – свободными.

Координирующие размеры, связывающие свободные поверхности

с сопрягаемыми, могут быть свободными или сопрягаемыми.

Сопрягаемые размеры выполняются значительно точнее

свободных. Поэтому число сопрягаемых размеров на чертеже детали должно быть

наименьшим, а число свободных размеров – наибольшим. Для получения наименьшего

числа сопрягаемых размеров необходимо при нанесении размеров на чертежах

осуществлять прямую связь (одним размером) между сопрягаемыми поверхностями.

Сопрягаемые поверхности

На рис. 1.4 представлены варианты нанесения

координирующих размеров втулки в зависимости от наличия тех или иных

сопрягаемых поверхностей. При конструкции узла по рис. 1.4, б размер детали l1

является сопрягаемым, а размеры l2 и l3 – свободными. Значит, наивыгоднейшим

вариантом нанесения размеров на чертеже втулки является 2-й вариант (в 1-м

варианте отсутствует габаритный размер l3). При 3-м варианте оба размера l2 и

l3 являются сопрягаемыми. Для соединения, указанного на рис. 1.4, в, правильным

будет 3-й.

При нанесении свободных размеров надо учитывать, как

будет обрабатываться или измеряться деталь, то есть наносить размеры от

технологических или измерительных баз, которыми являются поверхности детали,

соприкасающиеся с поверхностями зажимных устройств станка, установочными

элементами приспособлений, кондукторов и т.д. или установочными поверхностями

средств измерений.

Номинальный размер. Номинальным

размером (Dн) называется основной размер, который либо определяется исходя из

функционального назначения детали путём расчёта (на жёсткость, прочность и

т.п.), либо выбирается из конструктивных или технологических соображений. Любой

полученный в результате расчёта или выбранный из каких-либо соображений размер

должен быть округлен до ближайшего ( как правило, большего) значения нормальных

линейных размеров по СТ СЭВ 514 – 77 и уже в таком виде может быть нанесён

на чертеже детали.

Варианты нанесения координирующих размеров втулки

В этом стандарте установлено 4 ряда чисел

нормальных линейных размеров в интервале от 0,001 до 20000 мм. Эти ряды

размеров представляют собой геометрические прогрессии со знаменателем, общий

вид которого , где n –

номер десятичного ряда, равный 5, 10, 20 и 40. Стандарт нормальных линейных

размеров построен на основе рядов предпочтительных чисел (основных или

округлённых), принятых во всём мире в качестве универсальной системы числовых

значений любых параметров и размеров.

При выборе размеров предпочтение следует отдавать

числам из рядов с более крупной градацией, то есть ряд Ra5 следует предпочитать

ряду Ra10, ряд Ra10 – ряду Ra20, а ряд Ra20 – ряду Ra40.

Дополнительные размеры, приведённые в стандарте как ряд Ra80, допускается

применять лишь в обоснованных случаях.

Применение стандартных номинальных размеров имеет

большое экономическое значение, так как приводит к сокращению количества

типоразмеров заготовок, деталей, изделий, применяемого режущего и мерительного

инструментов, приспособлений и прочего, то есть приводит к общему сокращению

заводских расходов и к снижению себестоимости выпускаемой продукции.

Но не всегда номинальный размер детали является

нормальным размером. В технически обоснованных случаях приходится отступать от

правил выбора размеров по СТ СЭВ 514 – 77. Нестандартными могут

назначаться: технологические межоперационные размеры; размеры, установленные в

стандартах на конкретные изделия или элементы (например, значения диаметров

резьб, подшипников качения, проточек и пр.); размеры, связанные расчётными

зависимостями с другими принятыми размерами.

Номинальным размером соединения называется общий для

соединяемых деталей основной размер, то есть общий для отверстия и вала

номинальный размер Dн=dн. Например, диаметр вала, который вращается в подшипнике,

и диаметр отверстия этого подшипника обозначаются на чертежах одним и тем же

номинальным размером, хотя в действительности вал имеет несколько меньший

диаметр, чем диаметр отверстия подшипника, иначе вал не будет вращаться из-за

отсутствия свободного пространства (зазора) между контактными поверхностями,

необходимого как для обеспечения лёгкости вращения, так и для размещения слоя

смазки.

Действительный размер. Действительным

размером (Dд) называется размер, установленный непосредственным его измерением

с допустимой погрешностью.

Предельные размеры. В

производстве требуемый номинальный размер детали, указанный на чертеже, не

может быть выполнен абсолютно точно, да это и не требуется для качественной

работы механизма. Поэтому действительный размер детали, как правило, несколько

отличается от его номинального значения.

Если на один и тот же номинальный размер обрабатывать

несколько деталей, то по условиям производства действительные размеры во всей

партии изготовленных деталей не могут быть совершенно одинаковыми. Неизбежные

при обработке деталей погрешности, зависящие от очень многих причин (неточность

работы станка, неточность режущего и мерительного инструментов, неточность

настройки станка на размер и крепления заготовки, неоднородность материала и неодинаковость

припусков заготовок, изменение режима обработки, колебание температуры в зоне

обработки, индивидуальные особенности рабочего и т. д.), приводят к колебанию

(разбросу, или рассеянию) действительных размеров деталей.

Поэтому конструктор обязан, исходя из функционального

назначения деталей целесообразно ограничить величину рассеяния действительных

размеров, допустимых пределами. Размеры, между которыми должен находиться или

которым может быть равен действительный размер годной детали, называются предельными

размерами. Таким образом, каждый размер детали задаётся двумя допустимыми

значениями: наибольшим предельным размером Dmax и наименьшим предельным

размером Dmin (рис. 1.5).

Номинальный размер соединения, предельные размеры

и отклонения, допуски размера

Размер детали, выходящий за допустимые пределы

(больше наибольшего или меньше наименьшего предельных размеров), должен быть

отнесен к браку: исправимому (браку “плюс”) или окончательному, неисправимому,

который нельзя исправить на том же рабочем месте (браку “минус”).

Полусумма предельных размеров называется средним

размером.

,

.

(1.1)

Допуски размера. Допуском размера Т

называется разность между наибольшим и наименьшим предельными размерами.

Допуски внутренних и наружных размеров называются сокращённо допуском отверстия

TD и допуском вала Td (рис. 1.5).

T=Dmax –

Dmin.

(1.2)

Допуск определяет величину возможного изменения (допустимого

рассеяния) действительных размеров годной детали, является всегда величиной

положительной и потому не имеет знака.

Допуск размера определяет точность обработки детали.

Чем больше допуск размера, тем больше может быть разброс действительных размеров

детали и тем ниже точность обработки детали. Следовательно, с увеличением

допуска размера обработка детали становится проще и дешевле. Поэтому

конструктор должен исходить из того, чтобы назначать возможно большие допуски,

которые, однако, не должны ухудшать эксплуатационные качества как самой детали,

так и изделия в целом.

Правильный выбор допуска имеет большое экономическое и

организационное значение, так как влияет на выбор оборудования для изготовления

деталей, на разрядность рабочей силы, на выбор методов и средств контроля

размеров деталей, на производительность обработки и сборки, на качество

выпускаемой продукции и её себестоимость.

Поле рассеяния. Полем рассеяния

называется разность между наибольшим и наименьшим действительными размерами в

партии деталей:

=Dд,max –

Dд,min.

(1.3)

Если допуск Т представляет собой допустимый разброс

размеров партии деталей в процессе их обработки, то поле рассеяния есть

действительный разброс этих размеров.

На рис. 1.6 показана схема взаимосвязи между

действительным и допустимым рассеянием размеров деталей. Если действительное

рассеяние размеров при обработке деталей больше допустимого Т (>Т), то имеет

место большой процент брака как исправимого, так и неисправимого. В случае,

когда действительное рассеяние размеров партии деталей меньше допустимого

(>T), брак деталей отсутствует. Но при этом применять точное оборудование и

инструмент для изготовления грубых деталей экономически невыгодно.

Рис.

1.6. Схема взаимосвязи между действительным и допустимым рассеянием размеров

деталей

При правильно выбранном устойчивом

технологическом процессе поле рассеяния размеров деталей должно быть равно

допустимому рассеянию, то есть допуску на размер (=Т).

Нулевая линия. Нулевой линией

называется линия, соответствующая номинальному размеру, от которой

откладываются отклонения размеров при графическом изображении допусков и

посадок. Обычно нулевую линию располагают горизонтально и положительные отклонения

откладывают вверх от неё, а отрицательные – вниз. Нулевая линия, как и

номинальный размер, служит началом отсчёта отклонений.

Значение номинального размера указывается на графиках

в миллиметрах с указанием размерности.

Отклонение. Так как действительные

размеры деталей несколько отличаются от их номинальных значений, то

алгебраическая разность между действительным и номинальным размерами называется

действительным отклонением :

=Dд –

Dн.

(1.4)

Предельные размеры детали также задаются значениями

предельных отклонений от номинального размера. Алгебраическая разность между

предельным и номинальным размерами называется предельным отклонением. Различают

верхнее и нижнее отклонение.

В стандартах СЭВ для отклонений размеров отверстий и

валов приняты следующие условные обозначения:

ES – верхнее отклонение отверстия;

EI – нижнее отклонение отверстия;

es – верхнее отклонение вала;

ei – нижнее отклонение вала.

Верхним предельным отклонением s (ES, es) называется

алгебраическая разность между наибольшим предельным и номинальным размерами, то

есть наибольшему предельному размеру соответствует верхнее отклонение (рис.

1.5):

s (ES)=Dmax –

Dн.

(1.5)

Нижним предельным отклонением i (EI, ei)

называется алгебраическая разность между наименьшим предельным и номинальным

размерами, то есть наименьшему предельному размеру соответствует нижнее

отклонение (рис. 1.5):

i (EI)=Dmax –

Dн.

(1.6)

Средним отклонением m называется алгебраическая

разность между средним и номинальным размерами:

m=Dmax –

Dн.

(1.7)

Подставив в формулу (1.7) значение Dm из формулы

(1.1), получим:

.

(1.8)

Среднее арифметическое между верхним и нижним

отклонениями есть среднее отклонение.

Введение термина “предельные отклонения” позволяет

значительно упростить таблицы и обозначения на чертежах допусков и посадок, а

также графическое изображение соединения.

Предельные отклонения могут быть положительными,

отрицательными и равными нулю, а значит числовые значения отклонений всегда

сопровождаются знаком, причём знак “плюс” указывается обязательно. Отклонение

будет положительным, если определяемый этим отклонением размер больше

номинального. Если предельный размер меньше номинального, то предельное

отклонение будет отрицательным. В случае равенства предельного и номинального

размеров отклонение будет равно нулю (рис. 1.5).

Предельные размеры удобнее задавать значениями

соответствующих отклонений от номинального размера.

Алгебраическая сумма номинального размера и верхнего

отклонения равна наибольшему предельному размеру:

Dmax = Dн + s

(ES).

(1.9)

Алгебраическая сумма номинального размера и нижнего

отклонения равна наименьшему предельному размеру:

Dmin = Dн + i

(EI).

(1.10)

Поэтому на чертежах деталей наносятся не два

предельных размера (наибольший и наименьший), а номинальный размер с двумя

предельными отклонения в миллиметрах без указания размерности.

Согласно стандарту предельные отклонения со своими

знаками указывают непосредственно после номинального размера, верхнее

отклонение несколько выше его, а нижнее – немного ниже и более мелким

шрифтом ().

Числовые значения отклонений записывают наименьшим

числом значащих цифр, одинаковым для верхнего и нижнего отклонений, то есть

конечные нули в отклонениях не пишут (), но

проставляют, если другое отклонение имеет больше значащих цифр ().

Если предельные отклонения одинаковы по абсолютной

величине, но разные по знаку, то указывают только одно отклонение, которое

пишут сразу за номинальным размером таким же шрифтом и со знаком “”: 200,01.

Отклонение, равное нулю, не указывают, но место этого

отклонения сохраняется: 40+0,1, .

На графиках отклонения указывают в микрометрах без

указания размерности. Вверх от нулевой линии откладывают положительные

отклонения, а вниз – отрицательные.

Допуски размера также удобнее выражать не через

предельные размеры, а через предельные отклонения:

T=Dmax –

Dmin = (Dн+s)-(Dн+i)

=s-i.

(1.11)

Допуск размера равен алгебраической разности между

верхним и нижним предельными отклонениями.

Таким образом, зная номинальный размер и предельные

отклонения, можно рассчитать предельные размеры и допуск размера.

Предельные размеры могут быть заданы предельными

отклонениями по-разному, в зависимости от того, какое требуется получить соединение.

Например, если вал в подшипнике должен иметь некоторый зазор (для лёгкого его

вращения и размещения слоя смазки), то в этом случае для вала нужно задать

предельные размеры (а значит и предельные отклонения) с таким расчётом, чтобы

действительные размеры его получались несколько меньше размеров отверстия.

Поле допуска. Полем допуска

называется интервал размеров, ограниченный предельными размерами, или поле,

заключённое между верхним и нижним отклонениями.

Изображается поле допуска в виде прямоугольника,

ограниченного линиями, соответствующими предельным отклонениям. Числовые

значения верхнего и нижнего отклонений пишутся у соответствующих границ поля

допуска (рис. 1.7). Поле допуска определяется значением допуска и его

положением относительно нулевой линии (номинального размера).

Поле допуска имеет две границы: верхнюю и нижнюю.

Верхнему отклонению, или наибольшему предельному размеру, соответствует верхняя

граница поля допуска, а нижнему отклонению, или наименьшему предельному

размеру, – нижняя граница поля допуска. Всякий размер, который не выходит

за пределы поля допуска, считается годным, а размер, выходящий за границы поля

допуска, является браком: исправимым (браком “плюс”) или неисправимым (браком

“минус”).

Рис.

1.7. График полей допусков сопрягаемых деталей

Существует и другое определение границ поля

допуска: начало и конец поля допуска. При обработке вала его размер, постепенно

уменьшаясь, сначала совпадает с наибольшим предельным размером, то есть

подойдёт к верхней границе поля допуска, которая и будет являться началом поля

допуска, а затем к нижней границе – концу поля допуска. Нижняя граница

поля допуска вала – это конец поля допуска. При обработке отверстия его

размер, постепенно увеличиваясь, сначала подойдёт к нижней границе поля допуска –

началу поля допуска отверстия, а затем к верхней границе – концу поля

допуска. Начало поля допуска является началом годности размера, а конец

допуска – это граница окончательного, неисправимого брака.

В стандартах СЭВ введены термины: проходной и непроходной

пределы, которые применяются к предельным размерам. Проходной предел относится

к размеру, который соответствует максимальному количеству материала, а именно

верхнему пределу для вала и нижнему пределу для отверстия. Непроходной предел

применяется к размеру, который соответствует минимальному количеству материала,

а именно нижнему пределу вала и верхнему пределу для отверстия.

На рис. 1.8 представлены различные расположения поля

допуска вала относительно нулевой линии (номинального размера):

1) симметричное;

2) несимметричное;

3) одностороннее предельное, когда начало

поля допуска или проходной предел совпадает с нулевой линией;

4) поле допуска внутри тела детали на

некотором отдалении от нулевой линии;

5) поле допуска вне тела детали на

некотором отдалении от нулевой линии.

Рис.

1.8. Виды расположения полей допусков: I – симметричное;

II – несимметричное; III – одностороннее предельное; IV –

поле

допуска внутри тела детали; V – поле допуска вне тела детали