Одним из обязательных

условий эффективного управления

товарными запасами является учет влияния

их размеров на денежные потоки компании.

Условно все материальные расходы по

обслуживанию запасов можно разделить

на три большие группы:

затраты, связанные

с организацией закупок;

затраты, связанные

с хранением;

убытки, связанные

с неадекватностью наличия запасов.

Проблемы, связанные

с управлением перечисленными расходами,

могут быть решены на основе построения

модели EOQ (Economic Order Quantity), которая

представляет собой модель экономичного

(оптимального) размера заказа.

Цель определения

оптимальной партии заказа состоит в

обеспечении запасами, необходимыми для

поддержания производственного процесса

при минимальных совокупных издержках

хранения и выполнения заказов (См.

Бобылева А.З. «Финансовое оздоровление

фирмы: теория и практика», 2004 г.).

Главная идея метода

EOQ – разделение затрат на расходы по

хранению запасов (растут вместе с

объемами хранения) и расходы по выполнению

заказа (уменьшаются в зависимости от

объема закупленной партии товара, так

как снижается общее число заказов за

период).

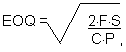

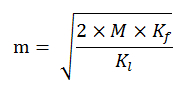

Модель имеет вид:

Где F

— фиксированные затраты на формирование

одного заказа;

S — объем продаж

данного товара за период;

С — переменные

затраты, которые зависят от размера

запасов на складе;

Р — закупочная цена

товарной единицы.

Средний размер

запасов равен половине EOQ, или в стоимостном

выражении: 0,5 * EOQ * р. Это и есть та величина

денежных средств, которая должна быть

запланирована для обеспечения производства

данным видом запасов. Однако с учетом

инфляции каждая новая закупка будет

обходиться дороже: стоимость каждой

новой партии должна быть умножена на

индекс инфляции за период. Недоучет

этого обстоятельства встречается

повсеместно и приводит к углублению

кризиса.

Необходимо отметить,

что в условиях кризиса в сфере сбыта,

ошибочно снижать закупки пропорционально

снижению объемов продаж, так как в этом

случае может возникнуть кризис

производства как реакция на недостаток

сырья и материалов.

Данный метод

применяется:

для наиболее

дорогостоящих и важных видов сырья и

материалов;

при равномерном

расходовании сырья и материалов;

при наличии

ограничений поставщика на минимальный

размер партии;

при существовании

ограничений, связанных с грузоподъемностью

транспортных средств;

при существовании

скидок на большие размеры партии.

Таким образом,

модель дает важные практические ориентиры

для расчета оптимальной партии заказа.

В то же время она имеет определенные

ограничения для применения: предполагается,

что объем производства угадан точно,

продажи равномерны, поставка запасов

идет без задержек. Скорее модель помогает

лишь наметить тенденцию управления

величиной партии заказа (См. Бобылева

А.З. «Финансовое оздоровление фирмы:

теория и практика», 2004 г.).

III. Поддержание оптимального уровня запасов.

Суть

этого метода управления

запасами заключается в том, что размер

заказа рассчитывается как разность

между максимальным (нормативным) уровнем

запасов и фактическим их уровнем в

момент проверки. Максимальный запас

косвенно связан с наиболее рациональной

загрузкой площадей склада при

учете возможных сбоев поставки и

необходимости бесперебойного снабжения.

Как правило, проверка состояния запасов

проводится через определенные промежутки

времени.

На

практике иногда используют разновидности

данного метода. Например,

пополнение запасов до максимума возможно

как на определенные даты, так и по мере

их использования до критического

минимума т. е. по системе «минимум –

максимум». Данная система работает лишь

с двумя уровнями запасов — минимальным

и максимальным, чему и обязана

своим названием. К определенным датам

проверки эта система управления запасами

вообще не привязана. Наиболее яркий

пример работы по данной системе —

метод

красной линии в бункере.

Суть метода заключается

в том, что в емкости для хранения

материалов наносится линия,

отмечающая минимальный запас. Емкость

заполняется доверху. Когда

красная линия в емкости (бункере)

обнажается, надо заказывать новую партию

материалов. Данный метод является

наиболее простым и применяется обычно

для каких-либо материалов, учет расхода

которых

другим способом вести дорого и

нецелесообразно (например, расход

гвоздей).

Данный метод

применяется в основном в следующих

случаях:

издержки хранения

запасов невелики;

поставка может

происходить только в установленные

сроки;

необходимо быстро

реагировать на изменение рыночной

ситуации.

Как определить оптимальный размер заказа

- Оптимальный размер заказа, график поставок, уровень товарных запасов

- Причины выбора системы ABM Inventory для определения оптимального размера заказа

- Оптимальный размер заказа, уменьшение уровня упущенных продаж и другие результаты проекта

Если ваша торговая компания относится к среднему и крупному бизнесу, то вручную определить оптимальный размер заказа — непростая задача. Ппо мере роста бизнеса, вам следует рассмотреть вопрос об инвестировании в систему управления запасами, чтобы управлять запасами более эффективно.

Есть много причин, почему бизнес должен инвестировать в систему для расчета оптимального заказа, и все они выходят за рамки простого отслеживания уровня наличия. С основными предпосылками и причинами инвестировать в автоматизированную систему управления запасами совсем недавно столкнулась крупная розничная сеть восточного региона Украины.

О компании

Компания в сфере ритейла в Восточном регионе, насчитывающая около 20 магазинов. У компании есть собственное производство: кондитерский цех, пекарня. Имеется собственный распределительный центр и оптовая база.

- Общая торговая площадь – более 6,5 тыс м2

- Общее количество активных SKU – больше 11 000

- Количество пользователей системы – больше 30

- Более 500 акционных предложений ежедневно

Оптимальный размер заказа, график поставок, уровень товарных запасов и прочие предпосылки

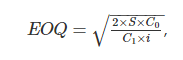

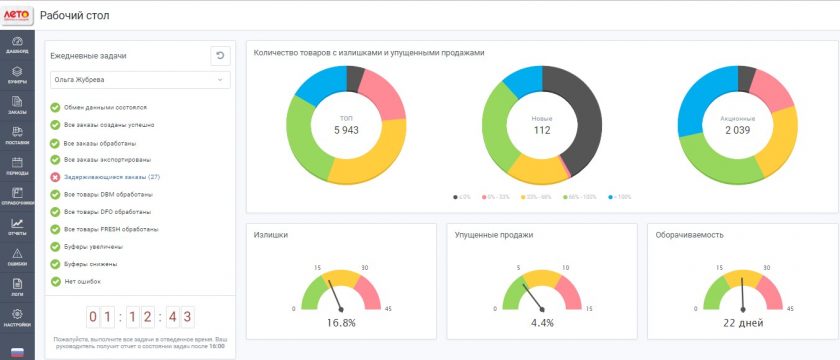

Часто в компаниях оптимальный размер заказа определяют по разным интерпретациям формулы Уилсона вручную:

где

S — годовое потребление,

C0C0 — затраты на выполнение заказа,

C1C1 — цена единицы продукции,

i — затраты на содержание запасов (%).

Оптимальный объем заказа (формула Уилсона, EOQ-модель) — модель оптимального размера заказа, определяющая оптимальный объём заказываемого товара, который позволяет минимизировать общие переменные издержки, связанные с заказом и хранением запасов.

На момент предпроектного обследования сети в модель оптимального размера заказа была заложена формула, которая опиралась на прогноз продаж. Все заказы сети формировались в полуавтоматическом режиме с помощью товарно-учетной системы 1С 8.2 по методу «мин-макс», что увеличивало трудозатраты и снижало качество заказов, в сети возникали излишки по одним товарам и нехватки других. Графики поставок велись менеджерами в Excel, поэтому при формировании заказов менеджеры в ручном режиме учитывали эту информацию. Также в учетной системе практически отсутствовала возможность оценки излишних товарных запасов и причин их возникновения.

Для эффективной деятельности торговой компании, которой является клиент, необходимо выполнить два условия: с одной стороны, обеспечить прибыль, путем снижения товарных запасов, не продавая товар со скидками, поставляя более дорогим и быстрым видом транспорта, а с другой стороны – увеличивать продажи, для этого держать больше товарных запасов, продавать со скидками, поставлять более дорогим и быстрым видом транспорта. Чтобы удовлетворить оба условия сети необходимо определить оптимальную партию заказа обеспечить постоянное наличие нужного товара в нужном месте в нужное время, при этом не иметь товарных излишков.

Для оптимизации работы сети и улучшения финансовых показателей, ТОП-менеджмент принял решение внедрить специализированное решение по управлению товарными запасами.

Узнайте сроки и стоимость внедрения

Критерии выбора системы для определения оптимального размера заказа

Для выбора программы для управления запасами и автоматического определения оптимального размера заказа был проведен анализ рынка, компания привлекала внешнего консультанта для оценки возможностей системы и после детального изучения основных характеристик продукта выбор остановили на решении от АВМ Cloud.

Решение ABM Inventory для дистрибуции и ритейла базируется на двух установках:

- Поставлять для обеспечения наличия;

- Создать и поддерживать надежную систему дистрибуции, направленную на обеспечение наличия товара.

В отличие от классической модели пополнения запасов по прогнозу продаж, система использует понятие «буфер запаса», характеризующий необходимый и достаточный уровень запаса на каждой точке хранения для каждой управляемой единицы, а также динамическое изменение этого запаса в зависимости от зоны нахождения остатка.

Система ABM Inventory обеспечивает:

- Поддержание объемов товарных запасов на установленном уровне, который обеспечивает постоянное наличие товара при оптимальных запасах в системе. Это достигается путем автоматического выполнения процессов:

1.1. Планирование заказа

1.2. Формирование заказа

1.3. Расчет оптимального размера заказа

1.4. Оптимизация заказа

1.5. Отправка заказа

1.6. Периодическая корректировка необходимого уровня хранения

1.7. Экономическое обоснование поддерживаемого уровня

1.8. Контроль за состоянием запасов - Управление ассортиментом (путем определения наименее востребованных потребителями позиций; а также определение позиций заказного ассортимента, пользующихся постоянным спросом для ввода их в регулярную ассортиментную матрицу)

- Развернутую аналитику о состоянии запасов и их влиянии на финансовые показатели бизнеса.

Кроме методологической составляющей, важным аргументом для принятия решения в пользу системы АВМ Inventory стала возможность использования программы, как услуги, модель SaaS. Облачная модель продукта не предполагает покупки системы и установки на компьютеры пользователей, оплата производится ежемесячно, по факту использования системы. Это позволяет существенно экономить: не требуются капитальные инвестиции в продукт, нет доп.расходов на дорогостоящее оборудование и поддержание системы в рабочем состоянии. Компания получает доступ к системе, установленной на защищенных серверах в дата-центре, где и происходят все расчеты и процессы работы с запасами и заказами.

Описание проекта

Проект проходил в 2 этапа: подключение внешних поставщиков и подключение распределительного центра.

Перед началом проекта были сформулированы цели, которых предстояло достичь:

- Определить оптимальную партию заказа

- Уменьшить излишки товарных запасов и оптимизировать ассортимент;

- Улучшить показатели оборачиваемости предприятия;

- Автоматизировать заказы;

- Оптимизировать рабочее время персонала за счет автоматизации процессов работы с запасами и заказами.

В ходе проекта к системе управления товарными запасами ABM были подключены все основные категории товаров, кроме группы товаров Фреш-сегмента. В настоящий момент под управлением системы 332 поставщика, около 108 тыс. позиций товаров.

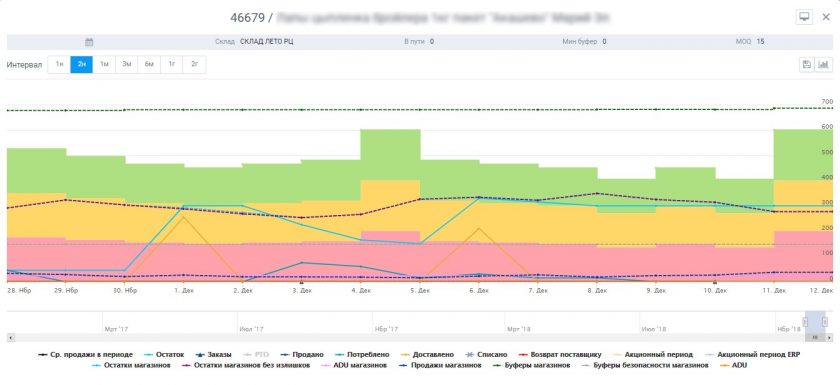

Система ежедневно автоматически формирует от 150 до 200 заказов центральному складу в зависимости от согласованного графика заказов, а также от 500 до 1000 заказов на внешних поставщиков, причем около трети этих заказов (28%) отправляются на поставщиков без участия менеджера, остальные заказы корректируются меньше чем на 20%.

По каждому SKU на каждой точке хранения при подключении устанавливается свой уровень запаса (буфер), который рассчитывается, исходя из потребления из данного звена и графика поставок. По прошествии нескольких циклов система автоматически (либо после подтверждения менеджером) изменяет буферы, исходя из реального потребления (не прогнозного). Этот механизм называется Dynamic Buffer Managemen (DBM, Динамическое управлением буфером) и является одним из основных инструментов в управлении запасами по методологии ТОС. Оптимальный уровень заказа виден на графике.

В процессе подключения системы по управлению запасами менеджеры провели работу по корректному заполнению параметров товаров в товаро-учетной системе 1С, прорисовыванию планограмм (т.к. эту информацию есть возможность автоматически учитывать при формировании заказа). Используя данные системы, были выявлены и скорректированы несоответствия полковыкладки продажам. Это позволило улучшить показатели оборачиваемости запаса: оборачиваемость самой полки была ускорена с 32 до 20 дней, а данные по ее оборачиваемости использовались в проведении переговоров с поставщиками для обоснования маркетинговых платежей.

Около 30% всего ассортимента поставляется на полки без хранения на РЦ, в системе это реализовано с помощью функционала Кросс-Докинг. Данный функционал позволяет более рационально использовать площадь склада, при том, что для поставщика процедура поставки не усложняется путем развоза товаров по торговым точкам – то есть система обоюдно выгодна как поставщику, так и покупателю. Кроме того, снижается нагрузка на склад, уменьшаются логистические издержки, более оптимально используется складская площадь.

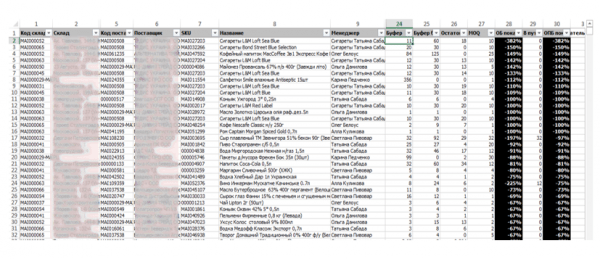

Для фокусировки внимания специалистов, основные показатели эффективности управления товарными запасами — излишки, упущенные продажи и оборачиваемость — представлены на главном экране системы. Упущенные продажи –показатель, который довольно сложно посчитать, хотя проще всего выявить визуально – так как упущенная продажа – это неосуществленная продажа по причине отсутствия товара на полке, и который больше всего влияет на впечатление от магазина.

Отслеживать динамику излишков и упущенных продаж и причины их возникновения, особенно по TOP-mover (товары, генерирующие 80 и более % оборота компании), новым товарам, товарам в акции, – одна из ключевых функций менеджера, ведь только определив причину возникновения проблемы можно найти оптимальное решение. Из главного экрана есть возможность перейти в список проблемных позиций и фокусироваться именно на них.

Компания проводит активную маркетинговую политику, что включает в себя акции и распродажи с целью привлечения клиентов. Также продажи некоторых товаров имеют ярко выраженные сезонные колебания. Для управления такими товарными позициями в системе ABM предусмотрена процедура планирования всплесков, которая широко используется менеджерами в ежедневной работе.

Оптимальный экономичный размер заказа, графики поставок и данные минимального заказываемого количества указываются напрямую в системе, что позволяет изменять их сразу же при получении новой информации от поставщика и тут же формировать заказ согласно обновленной информации.

Система ABM, помимо непосредственной функции – автозаказа, еще и позволяет контролировать эффективность управления запасами с помощью системы отчетности. Система генерирует около 30 отчетов по различным процессам управления запасами: коррекция отправленных заказов менеджерами, оптимальный размер заказа, исполнение заказов поставщиками, товары с излишним уровнем запасов, упущенные продажи, список ТОР-товаров (обеспечивающих 80% оборота), остатки товаров, выводимых из ассортимента и др.

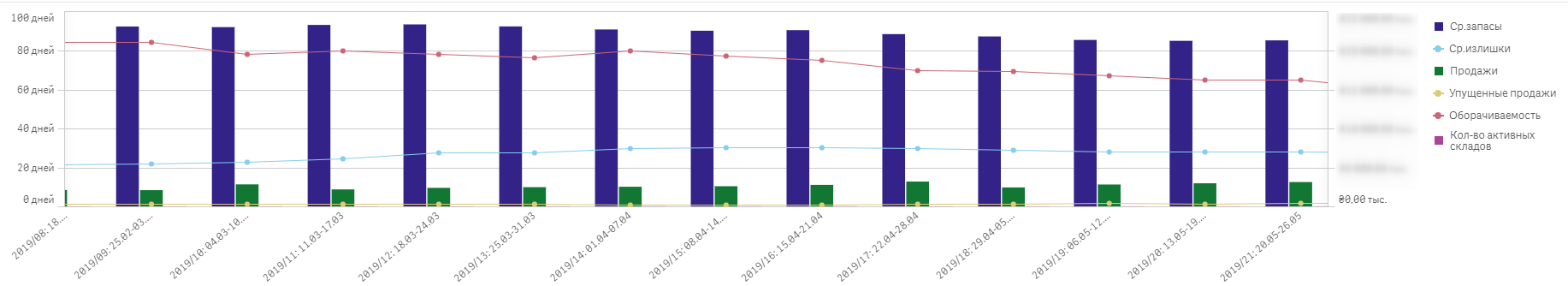

Специалисты компании-клиента используют отчет о динамике запасов, как по всему предприятию, так и в разрезе складов и поставщиков для оценки работы. График содержит информацию о всех основных ключевых показателях эффективности управления запасами – излишки, упущенные продажи, уровень остатков и продаж, а также оборачиваемость и ROI. К концу года запасы сети несколько увеличились, что связано с открытием нового магазина, а также предварительным увеличением запаса менеджерами накануне Нового года.

Еженедельная динамика показателей управления запасами.

Активно используется ежедневный отчет по недостаткам ТОР-товаров, который предупреждает о риске возникновения нехватки товара еще до момента его возникновения и дает возможность сделать внеплановый заказ у поставщика.

С помощью отчета по NON-movers (товары, генерирующие меньше 2% прибыли предприятия) принимается решение по выведению товара из ассортимента.

В переговорной деятельности используются данные отчета о надежности поставщика, где просчитана его дисциплина по выполнению договорных обязательств.

Оптимальный размер заказа, уменьшение уровня упущенных продаж и другие результаты проекта

За период с января 2016 года по ноябрь 2016 были достигнуты следующие результаты:

- Заказы автоматизированы, процесс заказа, как и управления запасами в целом, стал прозрачным. Автоматически определяется оптимальная партия заказа запаса.

- По основным показателям управления запасами:

- Оборачиваемость сократилась в 1,5 раза.

- Упущенные продажи уменьшились на 39 %.

- Излишки сократились на 21%.

- Оптимизирован ассортимент магазинов. Выявлены и выведены из ассортимента низкооборачиваемые товары, ассортимент сокращен на 6%. Как результат, улучшились показатели оборачиваемости, снижен уровень устаревших запасов, высвобождены замороженные денежные средства.

- Оптимизирована модель оптимального заказа акционных товаров.

Благодарим команды проекта за профессионализм и плодотворную работу над достижением поставленных целей. Особая благодарность ТОР-менеджменту компании за активную позицию в вопросах внедрения, а также за постоянный поиск возможностей улучшения текущих показателей управления запасами.

Хотите внедрить систему для расчета оптимального запаса?

Обращайтесь!

Запросить презентацию

Блог по теме:

- Грузинская сеть Daily выбрала ABM Inventory для управления запасами

- Проблемы управления запасами в магазинах дрогери

- Запуск программы лояльности для «КОЛО»

Узнайте про возможности системы ABM Inventory для вашего бизнеса.

..и давайте вместе делать Ваш бизнес еще прибыльнее!

Запросить презентацию

Энциклопедия

28 августа 2012

0 комментариев

Размер партии – это величина последовательно произведенного товара без перерывов либо переключений в технологическом процессе.

В чем значимость определения оптимального размера партии?

Оптимальный размер партии приводит к уменьшению потерь по складу, процентов на имущество, расходов по перенастройке. Следовательно, разделение объема товаров, производимого за год, на доли приводит к значительному снижению расходов.

Наилучшему размеру партии для производителя противодействует выгодный размер партии для реализации. Расходы по перенастройке становятся при данном варианте расходами по регистрации заказа.

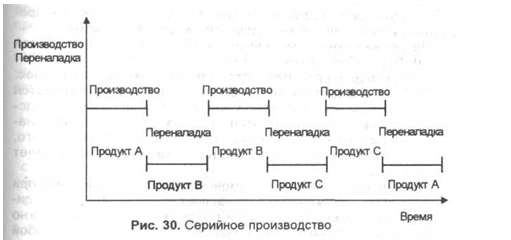

В чем заключается особенность серийного производства?

Серийное производство оптимально для групп товаров сходных по технологическим процессам при изготовлении. Спустя некоторое время возникает необходимость в перенастройке к выпуску иного товара. Вышеприведенный рисунок демонстрирует, что продукция А, В, С производится последовательно на одной технологической линии.

Перерыв в технологическом процессе для пуска в производство нового товара приводит к простою и появлению не связанных с размером партии расходов – постоянные серийные затраты. Это расходы на перенастройку и наладку производственных мощностей.

При увеличении размера партии увеличиваются и постоянные серийные затраты. В пересчете на единицу продукции эти расходы сокращаются при увеличении размера партии, производимой без перерывов или перенастройки технологического процесса – дигрессивное поведение затрат.

Серийное производство требует четкой координации объема производства, серии и последовательности изготовления товаров. Потребности в разных товарах должны исполняться предприятием без задержек.

Каковы варианты удовлетворения годовой потребности в товаре?

У бизнесмена есть несколько вариантов насыщения потребности в товаре в течение года:

1) Единственная партия равная объему годовой потребности:

увеличение пропорциональных серийных затрат, а именно расходов по складу и процентов на имущество;

единичные расходы на перенастройку;

низкий уровень постоянных серийных затрат;

вероятность не насыщения потребностей по другим видам товаров.

2) Некоторое количество партий, насыщающих годовую потребность:

уменьшение складских расходов и расходов на имущество;

увеличение расходов на перенастройку.

Итак, главная задача – поиск наиболее эффективного размера партии, при котором единица произведенного товара будет приносить минимальные постоянные и пропорциональные серийные затраты.

Какие расходы являются основными при серийном производстве?

При серийном изготовлении товаров на предприятии появляются расходы, нуждающиеся в более полном рассмотрении:

A) Расходы по складу:

складские расходы – заработная плата, расходы на поддержание функциональности складских площадей;

калькуляционные проценты – это расходы коррелирующие с объемами хранящегося на складе имущества.

Обе позиции могут быть снижены путем спланированного сокращения объема товаров на сладе. Нижний предел в данном случае – это страховой запас.

Уменьшение складских расходов и калькуляционных процентов вызывает противодействие со стороны увеличивающихся расходов на перенастройку технологического процесса и вероятности не насыщения потребности в определённом виде товаров. Выход из этой ситуации – поиск оптимального размера партии.

Б) Расходы на перенастройку:

зависят от продолжительности процесса перенастройки;

не зависят от размера партии;

в пересчете на единицу товара уменьшаются с увеличением размера партии;

состоят из: 1) затрат простоя; 2) затрат на необходимые технические средства и оборудование; 3) заработной платы; 4) вспомогательных расходов.

Этапы нахождения оптимального размера партии

Чтобы найти наиболее приемлемый вариант размера партии нужно:

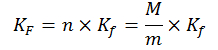

1. Найти количество партий:

где n – количество партий, M – годовой объем реализуемого товара, m –наиболее приемлимый размер партии, произведенный без перерыва либо перенастройки технологического процесса.

2. Вычислить постоянные серийные затраты всех серий:

где KF– общие постоянные затраты на перенастройку всех серий, Kf– серийные затраты для одной партии.

3. Рассчитать размер суммарных складских расходов (склад и проценты):

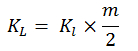

где KL– размер суммарных складских расходов, Kl– ставка расходов по складу и калькуляционных процентов в пересчёте на единицу товара за период.

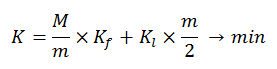

4. Определить суммарные затраты (K):

5. Минимизация суммарных затрат приводит нас к функции:

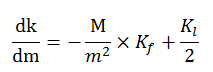

6. Наиболее приемлемый размер партии (m) находится при сведении уравнения к дифференциальному виду:

7. Постановка условия

8. Решение уравнения относительно m

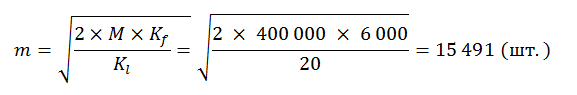

Рассмотри на примере. Прогнозируемая реализация в будущем году составит 400 000 единиц товара T. Размер постоянных серийных затрат достигает 6 000 ДМ. Расходы по складу равны 20 ДМ на единицу товара за год. Вычислим наиболее приемлемый вариант размера партии.

Итак, минимизация затрат будет достигнута при размере партии в 15 491 шт. товара.

Есть ли допущения в формуле расчета оптимального размера партии?

Допущения в формуле расчета наиболее приемлемого размера партии:

бесконечность скорости процесса производства;

постоянность скорости реализации;

не учитывались складских потерь;

неизменность постоянных серийных затрат;

прямо пропорциональное изменение прочих расходов по производству;

не учитывались ограничение по складским площадям.

Является ли расчет оптимального размера партии целесообразным на сегодняшний день?

Не стоит отказываться от расчета оптимального размера партии под предлогом чрезмерного расходования трудовых ресурсов. Конечно, нет необходимости определять оптимальный размер партии для каждого вида продукции, но для А и B товаров эти расчёты необходимы.

Для начала производится расчет оптимального размера партии для A-товаров, составляющих 5 процентов от объема всей продукции, но дающих около 75 процентов в переводе на доходность. Улучшение планирования и регулировки производства А-товаров приведет к значительному уменьшению затрат.

Внедрение оптимизации размера партии в сочетании с ABC-анализом значительно уменьшит производственные расходы. Этот эффект будет более значимым при повышении эффективность и снижении расходов склада.

Широкое распространение и активное использование персональных компьютеров облегчает задачи по поиску оптимального размера партии.

Размер партии – это величина последовательно произведенного товара без перерывов либо переключений в технологическом процессе.

В чем значимость определения оптимального размера партии?

Оптимальный размер партии приводит к уменьшению потерь по складу, процентов на имущество, расходов по перенастройке. Следовательно, разделение объема товаров, производимого за год, на доли приводит к значительному снижению расходов.

Наилучшему размеру партии для производителя противодействует выгодный размер партии для реализации. Расходы по перенастройке становятся при данном варианте расходами по регистрации заказа.

В чем заключается особенность серийного производства?

Серийное производство оптимально для групп товаров сходных по технологическим процессам при изготовлении. Спустя некоторое время возникает необходимость в перенастройке к выпуску иного товара. Вышеприведенный рисунок демонстрирует, что продукция А, В, С производится последовательно на одной технологической линии.

Перерыв в технологическом процессе для пуска в производство нового товара приводит к простою и появлению не связанных с размером партии расходов – постоянные серийные затраты. Это расходы на перенастройку и наладку производственных мощностей.

При увеличении размера партии увеличиваются и постоянные серийные затраты. В пересчете на единицу продукции эти расходы сокращаются при увеличении размера партии, производимой без перерывов или перенастройки технологического процесса – дигрессивное поведение затрат.

Серийное производство требует четкой координации объема производства, серии и последовательности изготовления товаров. Потребности в разных товарах должны исполняться предприятием без задержек.

Каковы варианты удовлетворения годовой потребности в товаре?

У бизнесмена есть несколько вариантов насыщения потребности в товаре в течение года:

1) Единственная партия равная объему годовой потребности:

- увеличение пропорциональных серийных затрат, а именно расходов по складу и процентов на имущество;

- единичные расходы на перенастройку;

- низкий уровень постоянных серийных затрат;

- вероятность не насыщения потребностей по другим видам товаров.

2) Некоторое количество партий, насыщающих годовую потребность:

- уменьшение складских расходов и расходов на имущество;

- увеличение расходов на перенастройку.

Итак, главная задача – поиск наиболее эффективного размера партии, при котором единица произведенного товара будет приносить минимальные постоянные и пропорциональные серийные затраты.

Какие расходы являются основными при серийном производстве?

При серийном изготовлении товаров на предприятии появляются расходы, нуждающиеся в более полном рассмотрении:

A) Расходы по складу:

- складские расходы – заработная плата, расходы на поддержание функциональности складских площадей;

- калькуляционные проценты – это расходы коррелирующие с объемами хранящегося на складе имущества.

Обе позиции могут быть снижены путем спланированного сокращения объема товаров на сладе. Нижний предел в данном случае – это страховой запас.

Уменьшение складских расходов и калькуляционных процентов вызывает противодействие со стороны увеличивающихся расходов на перенастройку технологического процесса и вероятности не насыщения потребности в определённом виде товаров. Выход из этой ситуации – поиск оптимального размера партии.

Б) Расходы на перенастройку:

- зависят от продолжительности процесса перенастройки;

- не зависят от размера партии;

- в пересчете на единицу товара уменьшаются с увеличением размера партии;

- состоят из: 1) затрат простоя; 2) затрат на необходимые технические средства и оборудование; 3) заработной платы; 4) вспомогательных расходов.

Этапы нахождения оптимального размера партии

Чтобы найти наиболее приемлемый вариант размера партии нужно:

1. Найти количество партий:

где n – количество партий, M – годовой объем реализуемого товара, m –наиболее приемлимый размер партии, произведенный без перерыва либо перенастройки технологического процесса.

2. Вычислить постоянные серийные затраты всех серий:

где KF– общие постоянные затраты на перенастройку всех серий, Kf– серийные затраты для одной партии.

3. Рассчитать размер суммарных складских расходов (склад и проценты):

где KL– размер суммарных складских расходов, Kl– ставка расходов по складу и калькуляционных процентов в пересчёте на единицу товара за период.

4. Определить суммарные затраты (K):

5. Минимизация суммарных затрат приводит нас к функции:

6. Наиболее приемлемый размер партии (m) находится при сведении уравнения к дифференциальному виду:

7. Постановка условия

8. Решение уравнения относительно m

Рассмотри на примере. Прогнозируемая реализация в будущем году составит 400 000 единиц товара T. Размер постоянных серийных затрат достигает 6 000 ДМ. Расходы по складу равны 20 ДМ на единицу товара за год. Вычислим наиболее приемлемый вариант размера партии.

Итак, минимизация затрат будет достигнута при размере партии в 15 491 шт. товара.

Есть ли допущения в формуле расчета оптимального размера партии?

Допущения в формуле расчета наиболее приемлемого размера партии:

- бесконечность скорости процесса производства;

- постоянность скорости реализации;

- не учитывались складских потерь;

- неизменность постоянных серийных затрат;

- прямо пропорциональное изменение прочих расходов по производству;

- не учитывались ограничение по складским площадям.

Является ли расчет оптимального размера партии целесообразным на сегодняшний день?

Не стоит отказываться от расчета оптимального размера партии под предлогом чрезмерного расходования трудовых ресурсов. Конечно, нет необходимости определять оптимальный размер партии для каждого вида продукции, но для А и B товаров эти расчёты необходимы.

Для начала производится расчет оптимального размера партии для A-товаров, составляющих 5 процентов от объема всей продукции, но дающих около 75 процентов в переводе на доходность. Улучшение планирования и регулировки производства А-товаров приведет к значительному уменьшению затрат.

Внедрение оптимизации размера партии в сочетании с ABC-анализом значительно уменьшит производственные расходы. Этот эффект будет более значимым при повышении эффективность и снижении расходов склада.

Широкое распространение и активное использование персональных компьютеров облегчает задачи по поиску оптимального размера партии.

Несколько лет назад я проводил семинар по методологии DDMRP для сотрудников предприятия по производству медицинской техники. На семинаре сидели представители отделов логистики, закупок, производства и контроля качества. Они все желали услышать про нечто инновационное, поскольку многие устали от проблемы длительного времени выполнения заказов, избыточных запасов и неудовлетворительного уровня сервиса на производстве.

До нашей встречи данная компания уже реализовала ряд проектов, направленных на оптимизацию управления запасами. В число главных техник на тот момент входила «Total Cost of Ownership»(TCO). Под этой формулировкой подразумевается общая цена владения либо цена жизненного цикла. Можно сказать, что это суммарные расходы владельца со времени получения им собственности до момента её отчуждения (также в данной схеме учитывается выполнение каждого обязательства, которое связано с владением).

Использование формулы Уилсона для определения оптимального заказа

На семинаре участникам была очень интересна моя лекция ровно до момента критики мной формулы Уилсона. Данная формула используется многими предприятиями при расчёте ндс оптимального заказа. Это обеспечивает минимизацию издержек, которые имеют отношение к хранению и заказу нужных запасов. Однако данную формулу разработали еще в 1934-м и она не учитывает множество иных факторов, которые мы рассмотрим ниже.

Позже я выяснил, что суть проекта ТСО для данного предприятия заключалась в увеличении объема поставок сырья с целью уменьшить нагрузку со стороны контроля качества. В фармацевтической отрасли бизнес-процесс входящего контроля является важнейшей операцией, которая подразумевает тщательную проверку партий сырья и ингредиентов. Но, в то же время, это один из самых трудоемких процессов в цепочке поставок.

Когда в ходе проекта ТСО была составлена схема потока, специалисты компании заметили, что наиболее продолжительный lead-time пришёлся на входной контроль, создаваемый заказами в очереди. В среднем время этого контроля превышало 3 недели.

По этой причине для сокращения lead-time, а также снижения затрат компании, специалистами было принято решение о контроле меньшего числа партий. В итоге они существенно увеличили объём каждой отдельной партии, интегрируя расходы на контроль при входе в формулу Уилсона. Благодаря этому сотрудники отдела закупок стали размещать крупные заказы у специальных поставщиков. После моей критики формулы Уилсона аудитория потеряла ко мне интерес и вопрос о внедрении DDMRP перестал быть актуальным.

Однако, на мой взгляд, вышеописанные действия компании по увеличению объема каждой партии находятся в прямом противоречии с ускорением потока на производстве и ТСО.

Могли ли быть найдены решения для смягчения ограничений пропускной способности входного контроля качества? Да. Весь процесс контроля качества проходил вручную, не осуществлялся электронный учёт партий, не было универсальной команды, часть измерительных приборов перегружалась, отсутствовал контроль уровня качества специальных поставщиков. Все это делало контроль громоздким и медленным. Можно было найти другие, более технологичные способы для снижения ограничений, но компания приняла решение об увеличении объема партии, как мы отметили выше.

Сегодня данная фармацевтическая компания вновь интересуется методологией DDMRP. Вероятно, ТСО все-таки не принес ожидаемых эффектов и они ищут новые пути для оптимизации цепочки поставок.

Подробнее о модели Уилсона. Почему эта формула ведёт к усложнению потока?

Возвращаемся к настоящему времени. В нашем отделе по управлению цепями поставок недавно начал стажировку молодой студент. Услышав от меня, что формулу Уилсона нужно прекратить использовать в современных реалиях бизнеса, он удивился и даже вознегодовал. Он всегда использовал данную модель в своих расчетах в университете и получал за это неплохие отметки.

Я решил объяснить свою точку зрения подробнее, почему я против этой модели.

- Как осуществляется расчёт стоимости владения?

- Какова стоимость хранения запасов?

- Сколько реально стоят замороженные запасы?

- Сколько стоят неликвидный товар, устаревший товар, хранение?

- Какова стоимость избыточных запасов и дефицитов?

- Сколько стоят упущенные продажи?

- Как определить эту цену, не смешивая постоянные и переменные расходы между собой?

Сколько стоит размещение заказа? Мне известны компании, выполнившие такие расчёты: существуют 4 поставщика, каждый из которых отдельно работает 1 600 часов ежегодно, обрабатывая 10 000 заказов в течение этого времени. Поэтому цена заказа для отдельного поставщика — 0,64 часа. В случае размещения на 10 000 заказов меньше, удастся ли сэкономить 640 часов?

Резюме

Формула Уилсона предлагает извлечь квадратный корень из отношения между двумя совершенно произвольными величинами, что является примером неправильных расчётов. Она не учитывает все современные затраты, которые связаны с производством продукции.

Данная формула приводит к искусственным колебаниям и искажениям в потоке в большинстве компаний, в то время как главной целью любого предприятия является формирование надежного и быстрого потока информации и материалов, отвечающего интересам покупателей.

Конечно, недопустимо игнорирование настоящих ограничений, увеличивающих затраты. Например, в концепции бережливого производства камнем преткновения является поток единичных изделий, подразумевающий, что количество изделий в партии — 1, что в большинстве случаев нереалистично. Поток Единичных Изделий — это поштучная обработка продукции. Единица продукта перемещается между различными процессами.

Не стоит игнорировать расходы при разработке модели, даже в тех случаях, когда удаётся повысить гибкость производства при помощи ведущих технологий и SMED (оперативной переналадки).

Demand Driven — модель для решения проблемы защиты потока

Модель Demand Driven помогает рассчитать оптимальный заказ, чтобы создать надёжный и оперативный поток.

Надёжность потока определяется следующими 5-ю факторами:

- Прозрачность процессов

Объёмы партий хранимых позиций обозначены в модели Demand Driven как зелёные зоны буферов. Если зеленая зона буфера несоразмерно увеличена относительно желтой и красной зон — это очевидно. В случае прохождения вашим персоналом и клиентами обучения методологии DDMRP можно быть уверенным, что им понятно влияние, оказываемое зелёными зонами буфера. В этом случае легче прийти к общему мнению. - Экономический эффект на стоимость запасов

Уровень воздействия зелёной зоны на стоимость запасов без труда переводится в уровни самих запасов. Операционная модель может быть смоделирована с учетом использования партий разных размеров, а влияние на запасы, сервис, время выполнения заказа достаточно легко оценить. - Правильность определения оптимального объёма партий

Применение циклов заказов (определенного интервала в днях между каждой партией) либо фактора lead-time (когда используют процент, чтобы определить рациональный объём партии относительно короткого, среднего по продолжительности либо длительного lead-time) помогает сформировать модель с учётом имеющихся ограничений. - Групповое планирование

Буферы времени и буферы запасов DDMRP с лёгкостью осуществляют групповое планирование посредством группировки составляющих, которые можно объединить при меньших расходах. При этом учитываются приоритеты клиентов в настоящем времени. Данный метод позволяет эффективно сократить объём партии на уровне SKU, не допуская повышение расходов. Определив данные правила во время формирования модели операций, мы получаем возможность вывести из этих операций и файлов Excel логику, облегчающую управление потоком. - Постоянное совершенствование.

Demand Driven — модель, чья эффективность непрерывно растёт в ходе её применения.

Итак, партию следует считать оптимальной, если она учитывает следующие 3 условия:

- Обеспечивает быстрое прохождение материалов в потоке.

- Совместима с нынешними возможностями.

- Сформирована с учётом имеющихся ограничений.

Сложное уравнение и квадратные корни здесь не нужны, но необходимы знания методологии и постоянная работа нашего разума.

Источник: https://bit.ly/35Cadvd