Энциклопедия

28 августа 2012

0 комментариев

Размер партии – это величина последовательно произведенного товара без перерывов либо переключений в технологическом процессе.

В чем значимость определения оптимального размера партии?

Оптимальный размер партии приводит к уменьшению потерь по складу, процентов на имущество, расходов по перенастройке. Следовательно, разделение объема товаров, производимого за год, на доли приводит к значительному снижению расходов.

Наилучшему размеру партии для производителя противодействует выгодный размер партии для реализации. Расходы по перенастройке становятся при данном варианте расходами по регистрации заказа.

В чем заключается особенность серийного производства?

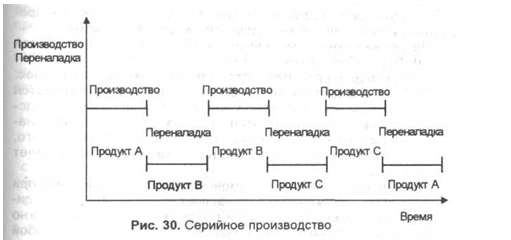

Серийное производство оптимально для групп товаров сходных по технологическим процессам при изготовлении. Спустя некоторое время возникает необходимость в перенастройке к выпуску иного товара. Вышеприведенный рисунок демонстрирует, что продукция А, В, С производится последовательно на одной технологической линии.

Перерыв в технологическом процессе для пуска в производство нового товара приводит к простою и появлению не связанных с размером партии расходов – постоянные серийные затраты. Это расходы на перенастройку и наладку производственных мощностей.

При увеличении размера партии увеличиваются и постоянные серийные затраты. В пересчете на единицу продукции эти расходы сокращаются при увеличении размера партии, производимой без перерывов или перенастройки технологического процесса – дигрессивное поведение затрат.

Серийное производство требует четкой координации объема производства, серии и последовательности изготовления товаров. Потребности в разных товарах должны исполняться предприятием без задержек.

Каковы варианты удовлетворения годовой потребности в товаре?

У бизнесмена есть несколько вариантов насыщения потребности в товаре в течение года:

1) Единственная партия равная объему годовой потребности:

увеличение пропорциональных серийных затрат, а именно расходов по складу и процентов на имущество;

единичные расходы на перенастройку;

низкий уровень постоянных серийных затрат;

вероятность не насыщения потребностей по другим видам товаров.

2) Некоторое количество партий, насыщающих годовую потребность:

уменьшение складских расходов и расходов на имущество;

увеличение расходов на перенастройку.

Итак, главная задача – поиск наиболее эффективного размера партии, при котором единица произведенного товара будет приносить минимальные постоянные и пропорциональные серийные затраты.

Какие расходы являются основными при серийном производстве?

При серийном изготовлении товаров на предприятии появляются расходы, нуждающиеся в более полном рассмотрении:

A) Расходы по складу:

складские расходы – заработная плата, расходы на поддержание функциональности складских площадей;

калькуляционные проценты – это расходы коррелирующие с объемами хранящегося на складе имущества.

Обе позиции могут быть снижены путем спланированного сокращения объема товаров на сладе. Нижний предел в данном случае – это страховой запас.

Уменьшение складских расходов и калькуляционных процентов вызывает противодействие со стороны увеличивающихся расходов на перенастройку технологического процесса и вероятности не насыщения потребности в определённом виде товаров. Выход из этой ситуации – поиск оптимального размера партии.

Б) Расходы на перенастройку:

зависят от продолжительности процесса перенастройки;

не зависят от размера партии;

в пересчете на единицу товара уменьшаются с увеличением размера партии;

состоят из: 1) затрат простоя; 2) затрат на необходимые технические средства и оборудование; 3) заработной платы; 4) вспомогательных расходов.

Этапы нахождения оптимального размера партии

Чтобы найти наиболее приемлемый вариант размера партии нужно:

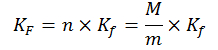

1. Найти количество партий:

где n – количество партий, M – годовой объем реализуемого товара, m –наиболее приемлимый размер партии, произведенный без перерыва либо перенастройки технологического процесса.

2. Вычислить постоянные серийные затраты всех серий:

где KF– общие постоянные затраты на перенастройку всех серий, Kf– серийные затраты для одной партии.

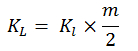

3. Рассчитать размер суммарных складских расходов (склад и проценты):

где KL– размер суммарных складских расходов, Kl– ставка расходов по складу и калькуляционных процентов в пересчёте на единицу товара за период.

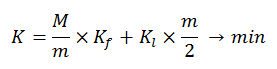

4. Определить суммарные затраты (K):

5. Минимизация суммарных затрат приводит нас к функции:

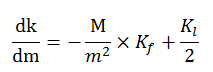

6. Наиболее приемлемый размер партии (m) находится при сведении уравнения к дифференциальному виду:

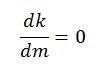

7. Постановка условия

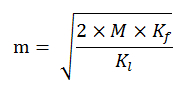

8. Решение уравнения относительно m

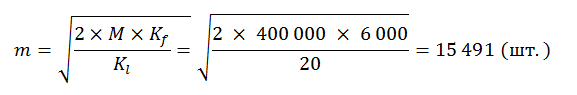

Рассмотри на примере. Прогнозируемая реализация в будущем году составит 400 000 единиц товара T. Размер постоянных серийных затрат достигает 6 000 ДМ. Расходы по складу равны 20 ДМ на единицу товара за год. Вычислим наиболее приемлемый вариант размера партии.

Итак, минимизация затрат будет достигнута при размере партии в 15 491 шт. товара.

Есть ли допущения в формуле расчета оптимального размера партии?

Допущения в формуле расчета наиболее приемлемого размера партии:

бесконечность скорости процесса производства;

постоянность скорости реализации;

не учитывались складских потерь;

неизменность постоянных серийных затрат;

прямо пропорциональное изменение прочих расходов по производству;

не учитывались ограничение по складским площадям.

Является ли расчет оптимального размера партии целесообразным на сегодняшний день?

Не стоит отказываться от расчета оптимального размера партии под предлогом чрезмерного расходования трудовых ресурсов. Конечно, нет необходимости определять оптимальный размер партии для каждого вида продукции, но для А и B товаров эти расчёты необходимы.

Для начала производится расчет оптимального размера партии для A-товаров, составляющих 5 процентов от объема всей продукции, но дающих около 75 процентов в переводе на доходность. Улучшение планирования и регулировки производства А-товаров приведет к значительному уменьшению затрат.

Внедрение оптимизации размера партии в сочетании с ABC-анализом значительно уменьшит производственные расходы. Этот эффект будет более значимым при повышении эффективность и снижении расходов склада.

Широкое распространение и активное использование персональных компьютеров облегчает задачи по поиску оптимального размера партии.

Размер партии – это величина последовательно произведенного товара без перерывов либо переключений в технологическом процессе.

В чем значимость определения оптимального размера партии?

Оптимальный размер партии приводит к уменьшению потерь по складу, процентов на имущество, расходов по перенастройке. Следовательно, разделение объема товаров, производимого за год, на доли приводит к значительному снижению расходов.

Наилучшему размеру партии для производителя противодействует выгодный размер партии для реализации. Расходы по перенастройке становятся при данном варианте расходами по регистрации заказа.

В чем заключается особенность серийного производства?

Серийное производство оптимально для групп товаров сходных по технологическим процессам при изготовлении. Спустя некоторое время возникает необходимость в перенастройке к выпуску иного товара. Вышеприведенный рисунок демонстрирует, что продукция А, В, С производится последовательно на одной технологической линии.

Перерыв в технологическом процессе для пуска в производство нового товара приводит к простою и появлению не связанных с размером партии расходов – постоянные серийные затраты. Это расходы на перенастройку и наладку производственных мощностей.

При увеличении размера партии увеличиваются и постоянные серийные затраты. В пересчете на единицу продукции эти расходы сокращаются при увеличении размера партии, производимой без перерывов или перенастройки технологического процесса – дигрессивное поведение затрат.

Серийное производство требует четкой координации объема производства, серии и последовательности изготовления товаров. Потребности в разных товарах должны исполняться предприятием без задержек.

Каковы варианты удовлетворения годовой потребности в товаре?

У бизнесмена есть несколько вариантов насыщения потребности в товаре в течение года:

1) Единственная партия равная объему годовой потребности:

- увеличение пропорциональных серийных затрат, а именно расходов по складу и процентов на имущество;

- единичные расходы на перенастройку;

- низкий уровень постоянных серийных затрат;

- вероятность не насыщения потребностей по другим видам товаров.

2) Некоторое количество партий, насыщающих годовую потребность:

- уменьшение складских расходов и расходов на имущество;

- увеличение расходов на перенастройку.

Итак, главная задача – поиск наиболее эффективного размера партии, при котором единица произведенного товара будет приносить минимальные постоянные и пропорциональные серийные затраты.

Какие расходы являются основными при серийном производстве?

При серийном изготовлении товаров на предприятии появляются расходы, нуждающиеся в более полном рассмотрении:

A) Расходы по складу:

- складские расходы – заработная плата, расходы на поддержание функциональности складских площадей;

- калькуляционные проценты – это расходы коррелирующие с объемами хранящегося на складе имущества.

Обе позиции могут быть снижены путем спланированного сокращения объема товаров на сладе. Нижний предел в данном случае – это страховой запас.

Уменьшение складских расходов и калькуляционных процентов вызывает противодействие со стороны увеличивающихся расходов на перенастройку технологического процесса и вероятности не насыщения потребности в определённом виде товаров. Выход из этой ситуации – поиск оптимального размера партии.

Б) Расходы на перенастройку:

- зависят от продолжительности процесса перенастройки;

- не зависят от размера партии;

- в пересчете на единицу товара уменьшаются с увеличением размера партии;

- состоят из: 1) затрат простоя; 2) затрат на необходимые технические средства и оборудование; 3) заработной платы; 4) вспомогательных расходов.

Этапы нахождения оптимального размера партии

Чтобы найти наиболее приемлемый вариант размера партии нужно:

1. Найти количество партий:

где n – количество партий, M – годовой объем реализуемого товара, m –наиболее приемлимый размер партии, произведенный без перерыва либо перенастройки технологического процесса.

2. Вычислить постоянные серийные затраты всех серий:

где KF– общие постоянные затраты на перенастройку всех серий, Kf– серийные затраты для одной партии.

3. Рассчитать размер суммарных складских расходов (склад и проценты):

где KL– размер суммарных складских расходов, Kl– ставка расходов по складу и калькуляционных процентов в пересчёте на единицу товара за период.

4. Определить суммарные затраты (K):

5. Минимизация суммарных затрат приводит нас к функции:

6. Наиболее приемлемый размер партии (m) находится при сведении уравнения к дифференциальному виду:

7. Постановка условия

8. Решение уравнения относительно m

Рассмотри на примере. Прогнозируемая реализация в будущем году составит 400 000 единиц товара T. Размер постоянных серийных затрат достигает 6 000 ДМ. Расходы по складу равны 20 ДМ на единицу товара за год. Вычислим наиболее приемлемый вариант размера партии.

Итак, минимизация затрат будет достигнута при размере партии в 15 491 шт. товара.

Есть ли допущения в формуле расчета оптимального размера партии?

Допущения в формуле расчета наиболее приемлемого размера партии:

- бесконечность скорости процесса производства;

- постоянность скорости реализации;

- не учитывались складских потерь;

- неизменность постоянных серийных затрат;

- прямо пропорциональное изменение прочих расходов по производству;

- не учитывались ограничение по складским площадям.

Является ли расчет оптимального размера партии целесообразным на сегодняшний день?

Не стоит отказываться от расчета оптимального размера партии под предлогом чрезмерного расходования трудовых ресурсов. Конечно, нет необходимости определять оптимальный размер партии для каждого вида продукции, но для А и B товаров эти расчёты необходимы.

Для начала производится расчет оптимального размера партии для A-товаров, составляющих 5 процентов от объема всей продукции, но дающих около 75 процентов в переводе на доходность. Улучшение планирования и регулировки производства А-товаров приведет к значительному уменьшению затрат.

Внедрение оптимизации размера партии в сочетании с ABC-анализом значительно уменьшит производственные расходы. Этот эффект будет более значимым при повышении эффективность и снижении расходов склада.

Широкое распространение и активное использование персональных компьютеров облегчает задачи по поиску оптимального размера партии.

Модель управления запасами — модель Уилсона

Пример решения задачи

Задача

Потребность

станкосборочного цеха в заготовках некоторого типа составляет 36 тыс.шт. в год.

Дефицит заготовок не допускается. Издержки размещения заказа -50 ден.ед.,

издержки содержания одной заготовки в год равны 5 ден.ед. Среднее время

реализации заказа -10 дней.

Определить:

- оптимальную партию поставки;

- периодичность возобновления поставок;

- точку размещения заказа;

- суммарные годовые затраты.

Решение

На сайте можно заказать решение контрольной или самостоятельной работы, домашнего задания, отдельных задач. Для этого вам нужно только связаться со мной:

ВКонтакте

WhatsApp

Telegram

Мгновенная связь в любое время и на любом этапе заказа. Общение без посредников. Удобная и быстрая оплата переводом на карту СберБанка. Опыт работы более 25 лет.

Подробное решение в электронном виде (docx, pdf) получите точно в срок или раньше.

За единицу времени

выберем год. Введем условные обозначения:

Спрос (потребность

цеха в заготовках): ν

Издержки размещения

заказа:

Удельные издержки

хранения:

Среднее время

реализации заказа:

Так как потребность

цеха в заготовках (спрос)

является

постоянным и дефицит не допускается, то имеет место простейшая однопродуктовая

модель:

Оптимальный объем партии

Найдем оптимальный объем

партии

определим по

формуле Уилсона:

Оптимальный интервал между поставками

Оптимальный

интервал времени между поставками

рассчитаем по

формуле:

Суммарные годовые затраты

Суммарные годовые затраты

вычислим как:

Точка размещения заказа

Заказ должен

размещаться в момент времени, когда величина наличного запаса для систем без

дефицита составит:

Момент времени подачи

заявки на новую поставку найдем по формуле:

Цех должен заказывать

по 849 шт. заготовок каждые 9 дней. Заказ на поставку новой партии должен

размещаться на 7-й день после предшествующей поставки, когда величина наличного

запаса составит 137 шт. заготовок. При этих условиях суммарные годовые затраты

будут минимальными и составят 4245 ден.ед.

Определение оптимального размера партии

Дмитрий Езепов, менеджер по закупкам компании «Мидвест» © ЛОГИСТИК&система www.logistpro.ru

Одной из самых трудных задач для любого менеджера по закупкам является подбор оптимального размера заказа. Однако реальных инструментов, облегчающих ее решение, очень мало. Конечно, есть формула Вильсона, которая в теоретической литературе преподносится в качестве такого инструмента, но на практике ее использование необходимо корректировать

Автор этой статьи, работая в нескольких крупных торговых фирмах в Минске, нигде не видел, чтобы формула Вильсона применялась на практике. Ее отсутствие в арсенале менеджеров по закупкам никак нельзя объяснить недостатком у них аналитических навыков и умений, так как современные компании уделяют большое внимание квалификации своих сотрудников.

Попробуем выяснить, почему «наиболее распространенный инструмент в управлении запасами» не выходит за рамки научных публикаций и учебников. Ниже представлена известная формула Вильсона, с помощью которой рекомендуется рассчитывать экономичный объем заказа:

где Q – объем партии закупки;

S – потребность в материалах или готовой продукции за отчетный период;

О – постоянные затраты, связанные с выполнением одного заказа;

С – затраты на хранение единицы запасов за отчетный период.

Суть данной формулы сводится к тому, чтобы рассчитать, какие должны быть размеры партий (все одинаковые), чтобы доставить заданный объем товаров (то есть общую потребность на отчетный период) в течение данного периода. При этом сумма постоянных и переменных издержек должна быть минимальной.

В решаемой задаче есть по крайней мере четыре начальных условия: 1) заданный объем, который требуется доставить до пункта назначения; 2) заданный период; 3) одинаковые размеры партий; 4) заранее утвержденный состав постоянных и переменных затрат. Такая постановка задачи имеет мало общего с реальными условиями ведения бизнеса. Емкость и динамику рынка заранее не знает никто, поэтому размеры заказываемых партий всегда будут разными. Задавать период для планирования закупок тоже нет смысла, так как коммерческие компании обычно существуют значительно дольше отчетного периода. Состав затрат также подвержен изменениям из-за влияния многих факторов.

Другими словами, условия применения формулы Вильсона в реальности просто не существуют или по крайней мере встречаются очень редко. Нужно ли коммерческим компаниям решение задачи с такими исходными условиями? Думается, что нет. Именно поэтому «распространенный инструмент» реализуется только на бумаге.

МЕНЯЕМ УСЛОВИЯ

В рыночных условиях активность продаж непостоянна, что неизбежно влияет на процесс снабжения. Поэтому как частота, так и размеры закупаемых партий никогда не совпадают с их плановыми показателями в начале отчетного периода. Если же ориентироваться исключительно на план или долгосрочный прогноз (как в формуле Вильсона), то неизбежно возникнет одна из двух ситуаций: либо переполнение склада, либо дефицит продукции. Результатом и того, и другого всегда будет уменьшение чистой прибыли. В первом случае – из-за увеличения расходов на хранение, во втором – из-за дефицита. Поэтому формула расчета оптимального размера заказа должна быть гибкой по отношению к ситуации на рынке, то есть опираться на максимально точный краткосрочный прогноз продаж.

Общие затраты на закупку и хранение запасов состоят из суммы этих же затрат для каждой закупаемой партии. Следовательно, минимизация стоимости доставки и хранения каждой партии в отдельности ведет к минимизации процесса снабжения в целом. А так как расчет объема каждой партии требует именно краткосрочного прогноза продаж (а не на весь отчетный период), то необходимое условие гибкости формулы расчета оптимального размера партии (ОРП) по отношению к ситуации на рынке выполняется. Такое условие задачи соответствует как цели коммерческой фирмы (минимизация затрат), так и реальным условиям ведения бизнеса (изменчивость конъюнктуры рынка). Определения постоянных и переменных затрат для подхода минимизации поставок с точки зрения каждой партии в отдельности приведены во врезке «Виды затрат» на стр. 28.

СОБСТВЕННО РАСЧЕТ

Если допустить, что кредит погашается по мере уменьшения стоимости запасов через плановые промежутки времени (дни, недели, месяц и др.)(1), то, используя формулу суммы членов арифметической прогрессии, можно рассчитать общую стоимость хранения одной партии запасов (плату за пользование кредитом):

где K – расходы на хранение запасов;

Q – объем партии закупки;

p – цена закупки единицы товара;

t – время нахождения запаса на складе, которое зависит от краткосрочного прогноза интенсивности продаж;

r – процентная ставка в плановую единицу времени (день, неделя и др.).

Таким образом, общие затраты на доставку и хранение партии заказа составят:

где Z – общие затраты на доставку и хранение партии.

Минимизировать абсолютную величину стоимости доставки и хранения одной партии нет смысла, так как дешевле было бы просто отказаться от закупок, поэтому следует перейти к относительному показателю затрат на единицу запаса:

где z – стоимость пополнения и хранения единицы запаса.

Виды затрат

Постоянные затраты остаются затратами, которые фирма несет независимо от объема партии. Обозначим их как R (от англ. replenishment – пополнение). Переменные затраты К (от англ. keep – держать) – это затраты на хранение партии. Они зависят не только от стоимости хранимых запасов, но и от времени их нахождения на складе (t). Время t обычно измеряется в каких-либо плановых единицах: днях, неделях, месяцах и др. Для простоты в качестве стоимости хранения запасов возьмем процентную ставку за пользование кредитом (r) в такую же плановую единицу времени, в которой измеряется время t.

Если закупки осуществляются часто, то период продаж для одной партии получается небольшой, и интенсивность продаж в течение этого времени будет относительно постоянной2. Исходя из этого время нахождения запаса на складе рассчитывают как:

где – краткосрочный прогноз средних продаж за плановую единицу времени (день, неделю, месяц и др.).

Обозначение не случайно, так как в качестве прогноза обычно выступают средние продажи в прошлом с учетом различных корректировок (дефицит на складе в прошлом, наличие тенденции и др.).

Таким образом, подставляя формулу (5) в формулу (4), получим целевую функцию минимизации стоимости доставки и хранения единицы запаса:

Приравнивая первую производную к нулю:

находим оптимальный размер партии (ОРП) с учетом краткосрочного прогноза продаж:

НОВАЯ ФОРМУЛА ВИЛЬСОНА

Формально с математической точки зрения формула (8) – та же формула Вильсона (числитель и знаменатель разделены на одну и ту же величину в зависимости от принятой плановой единицы времени). И если интенсивность продаж не будет меняться, скажем, в течение года, то, заменив годовой потребностью в товаре и r – годовой процентной ставкой, мы получим результат, который будет идентичен расчету ЭОЗ. Однако с функциональной точки зрения формула (8) демонстрирует совершенно иной подход к решаемой задаче. В ней учитывается оперативный прогноз продаж, что делает расчет гибким относительно ситуации на рынке. Остальные параметры формулы ОРП в случае необходимости могут оперативно корректироваться, что также является неоспоримым преимуществом перед классической формулой расчета ЭОЗ.

На политику закупок компании влияют и другие, часто более значимые факторы, чем интенсивность продаж (текущие остатки на собственном складе предприятия, минимальный размер партии, условия доставки и др.). Поэтому, несмотря на то что в предлагаемой формуле устранена основная преграда для расчета оптимального размера заказа, ее использование может быть лишь вспомогательным инструментом эффективного управления запасами.

Высокопрофессиональный менеджер по закупкам опирается на целую систему статистических показателей, в которой формула ОРП играет существенную, но далеко не решающую роль. Однако описание такой системы показателей эффективного управления запасами является отдельной темой, которую мы будем освещать уже в следующих номерах журнала •

1- В реальности так не происходит, поэтому стоимость хранения запасов будет выше. 2- В реальности нужно обращать внимание не на частоту заказа, а на стабильность продаж в рамках краткосрочного периода прогноза продаж. Просто обычно, чем меньше период, тем меньше проявляется сезонность и тенденция.

Несколько лет назад я проводил семинар по методологии DDMRP для сотрудников предприятия по производству медицинской техники. На семинаре сидели представители отделов логистики, закупок, производства и контроля качества. Они все желали услышать про нечто инновационное, поскольку многие устали от проблемы длительного времени выполнения заказов, избыточных запасов и неудовлетворительного уровня сервиса на производстве.

До нашей встречи данная компания уже реализовала ряд проектов, направленных на оптимизацию управления запасами. В число главных техник на тот момент входила “Total Cost of Ownership”(TCO). Под этой формулировкой подразумевается общая цена владения либо цена жизненного цикла. Можно сказать, что это суммарные расходы владельца со времени получения им собственности до момента её отчуждения (также в данной схеме учитывается выполнение каждого обязательства, которое связано с владением).

Использование формулы Уилсона для определения оптимального заказа

На семинаре участникам была очень интересна моя лекция ровно до момента критики мной формулы Уилсона. Данная формула используется многими предприятиями при расчёте ндс оптимального заказа. Это обеспечивает минимизацию издержек, которые имеют отношение к хранению и заказу нужных запасов. Однако данную формулу разработали еще в 1934-м и она не учитывает множество иных факторов, которые мы рассмотрим ниже.

Позже я выяснил, что суть проекта ТСО для данного предприятия заключалась в увеличении объема поставок сырья с целью уменьшить нагрузку со стороны контроля качества. В фармацевтической отрасли бизнес-процесс входящего контроля является важнейшей операцией, которая подразумевает тщательную проверку партий сырья и ингредиентов. Но, в то же время, это один из самых трудоемких процессов в цепочке поставок.

Когда в ходе проекта ТСО была составлена схема потока, специалисты компании заметили, что наиболее продолжительный lead-time пришёлся на входной контроль, создаваемый заказами в очереди. В среднем время этого контроля превышало 3 недели.

По этой причине для сокращения lead-time, а также снижения затрат компании, специалистами было принято решение о контроле меньшего числа партий. В итоге они существенно увеличили объём каждой отдельной партии, интегрируя расходы на контроль при входе в формулу Уилсона. Благодаря этому сотрудники отдела закупок стали размещать крупные заказы у специальных поставщиков. После моей критики формулы Уилсона аудитория потеряла ко мне интерес и вопрос о внедрении DDMRP перестал быть актуальным.

Однако, на мой взгляд, вышеописанные действия компании по увеличению объема каждой партии находятся в прямом противоречии с ускорением потока на производстве и ТСО.

Могли ли быть найдены решения для смягчения ограничений пропускной способности входного контроля качества? Да. Весь процесс контроля качества проходил вручную, не осуществлялся электронный учёт партий, не было универсальной команды, часть измерительных приборов перегружалась, отсутствовал контроль уровня качества специальных поставщиков. Все это делало контроль громоздким и медленным. Можно было найти другие, более технологичные способы для снижения ограничений, но компания приняла решение об увеличении объема партии, как мы отметили выше.

Сегодня данная фармацевтическая компания вновь интересуется методологией DDMRP. Вероятно, ТСО все-таки не принес ожидаемых эффектов и они ищут новые пути для оптимизации цепочки поставок.

Подробнее о модели Уилсона. Почему эта формула ведёт к усложнению потока?

Возвращаемся к настоящему времени. В нашем отделе по управлению цепями поставок недавно начал стажировку молодой студент. Услышав от меня, что формулу Уилсона нужно прекратить использовать в современных реалиях бизнеса, он удивился и даже вознегодовал. Он всегда использовал данную модель в своих расчетах в университете и получал за это неплохие отметки.

Я решил объяснить свою точку зрения подробнее, почему я против этой модели.

- Как осуществляется расчёт стоимости владения?

- Какова стоимость хранения запасов?

- Сколько реально стоят замороженные запасы?

- Сколько стоят неликвидный товар, устаревший товар, хранение?

- Какова стоимость избыточных запасов и дефицитов?

- Сколько стоят упущенные продажи?

- Как определить эту цену, не смешивая постоянные и переменные расходы между собой?

Сколько стоит размещение заказа? Мне известны компании, выполнившие такие расчёты: существуют 4 поставщика, каждый из которых отдельно работает 1 600 часов ежегодно, обрабатывая 10 000 заказов в течение этого времени. Поэтому цена заказа для отдельного поставщика – 0,64 часа. В случае размещения на 10 000 заказов меньше, удастся ли сэкономить 640 часов?

Резюме

Формула Уилсона предлагает извлечь квадратный корень из отношения между двумя совершенно произвольными величинами, что является примером неправильных расчётов. Она не учитывает все современные затраты, которые связаны с производством продукции.

Данная формула приводит к искусственным колебаниям и искажениям в потоке в большинстве компаний, в то время как главной целью любого предприятия является формирование надежного и быстрого потока информации и материалов, отвечающего интересам покупателей.

Конечно, недопустимо игнорирование настоящих ограничений, увеличивающих затраты. Например, в концепции бережливого производства камнем преткновения является поток единичных изделий, подразумевающий, что количество изделий в партии – 1, что в большинстве случаев нереалистично. Поток Единичных Изделий – это поштучная обработка продукции. Единица продукта перемещается между различными процессами.

Не стоит игнорировать расходы при разработке модели, даже в тех случаях, когда удаётся повысить гибкость производства при помощи ведущих технологий и SMED (оперативной переналадки).

Demand Driven – модель для решения проблемы защиты потока

Модель Demand Driven помогает рассчитать оптимальный заказ, чтобы создать надёжный и оперативный поток.

Надёжность потока определяется следующими 5-ю факторами:

- Прозрачность процессов

Объёмы партий хранимых позиций обозначены в модели Demand Driven как зелёные зоны буферов. Если зеленая зона буфера несоразмерно увеличена относительно желтой и красной зон – это очевидно. В случае прохождения вашим персоналом и клиентами обучения методологии DDMRP можно быть уверенным, что им понятно влияние, оказываемое зелёными зонами буфера. В этом случае легче прийти к общему мнению. - Экономический эффект на стоимость запасов

Уровень воздействия зелёной зоны на стоимость запасов без труда переводится в уровни самих запасов. Операционная модель может быть смоделирована с учетом использования партий разных размеров, а влияние на запасы, сервис, время выполнения заказа достаточно легко оценить. - Правильность определения оптимального объёма партий

Применение циклов заказов (определенного интервала в днях между каждой партией) либо фактора lead-time (когда используют процент, чтобы определить рациональный объём партии относительно короткого, среднего по продолжительности либо длительного lead-time) помогает сформировать модель с учётом имеющихся ограничений. - Групповое планирование

Буферы времени и буферы запасов DDMRP с лёгкостью осуществляют групповое планирование посредством группировки составляющих, которые можно объединить при меньших расходах. При этом учитываются приоритеты клиентов в настоящем времени. Данный метод позволяет эффективно сократить объём партии на уровне SKU, не допуская повышение расходов. Определив данные правила во время формирования модели операций, мы получаем возможность вывести из этих операций и файлов Excel логику, облегчающую управление потоком. - Постоянное совершенствование.

Demand Driven – модель, чья эффективность непрерывно растёт в ходе её применения.

Итак, партию следует считать оптимальной, если она учитывает следующие 3 условия:

- Обеспечивает быстрое прохождение материалов в потоке.

- Совместима с нынешними возможностями.

- Сформирована с учётом имеющихся ограничений.

Сложное уравнение и квадратные корни здесь не нужны, но необходимы знания методологии и постоянная работа нашего разума.

Источник: https://bit.ly/35Cadvd

Задачу по снижению затрат компании сейчас ставят многим, при этом в логистике

обычно выделяют точку приложения сил – это большие затраты на транспортировку

из-за слишком частых поездок к поставщику, и заморозка денег в лишние запасы,

которые будут лежать мёртвым грузом на складе. А оба этих крайних варианта –

как раз и есть следствия не оптимального объёма партии заказываемой у

поставщика продукции. Именно поэтому стоит обратить своё внимание на то, как

рассчитываются, планируются и проводятся закупки, и в первую очередь – как

определяется объём закупаемой партии товара.

Как и на какие показатели работы фирмы влияет объём заказа.

Как только в компании принимается решение о необходимости размещения заказа у

поставщика на какую-либо продукцию, то сразу возникает вопрос: «А сколько

заказывать? » – причём ответ на этот вопрос непосредственно влияет на

экономические показатели работы всей фирмы.

Давайте разберёмся, что же это за показатели, и каким образом объём заказа так

сильно влияет на них:

Все эти показатели очень важны в деятельности компании, а некоторые, вообще,

определяют её выживание. А так как с задачей по определению объёма закупаемой

партии сталкивается практически любая компания, то, сразу возникает вопрос: «А

не придумано ли уже правильное и чёткое решение – если не в России, то хотя бы

на Западе? » Такая формула, в которую надо, просто, подставить свои значения и

получить искомый результат…

Формула Уилсона

Однако не всё так просто – недолгие скитания по Интернету приводят нас как раз

к такому решению – знаменитой формуле Уилсона. Это очень красивая формула с

эстетической точки зрения, в которой есть числитель, знаменатель и даже корень

– вершина математического аппарата для большинства не технарей:

где:

Q – оптимальный объём одной партии по позиции [штук];

D – стоимость доставки одной партии от поставщика [рублей];

S – спрос на позицию [штук за период];

h – затраты на хранение одной единицы позиции [рублей за штуку за тот же

период].

Если же кто-то решит копнуть глубже, то увидит, что для вывода формулы Уилсона

используется даже дифференцирование – а это уже замашка на высшую математику! Я

не знаю ни одного человека, включая лучших специалистов по логистике, который,

впервые наткнувшись на нее, не говорил бы себе: «Вот оно – решение этой

извечной проблемы! » – однако большинство попыток применить её как есть на

практике обычно заканчиваются глубоким разочарованием… Одной из причин этого

являются многочисленные вопросы относительно входных данных, которые появляются

при попытке практического использования.

D – что спрашивается может быть проще, посмотрели сколько стоила доставка от

этого поставщика раньше и всё, однако уже здесь возникают вопросы… Какую брать

цену доставки, если она в зависимости от объёма заказа была разной: то

привозили целую фуру, а то доставляли небольшие количества ГАЗелями? Как делить

затраты на доставку, если для снижения издержек транспортники объединили

поставки от нескольких поставщиков в одну доставку, причём вовсе не

обязательно, что у них опять получится это сделать при следующей поставке? А

если поставщик сам осуществляет бесплатную доставку при заказе на определённую

сумму? А если у вас собственный транспорт и водитель получает зарплату за всю

свою работу раз в месяц, а не конкретную сумму за конкретную доставку?

S – редко какая фирма может похвастаться постоянным и равномерным спросом на

продаваемую продукцию, даже при условии расчёта поставок сырья на производство,

где вариации спроса гораздо ниже, чем в дистрибьюции, у вас всё равно

потребление будут колебаться достаточно сильно, чтобы от этих отклонений нельзя

было отмахнуться, как от статистически незначимой величины.

h – даже, если вы возьмёте некие усреднённые значения по D и S, вас ждёт

настоящее испытание при определении затрат на хранение одной единицы продукции.

Что относить к затратам на хранение, а что – нет?

Как общие затраты на хранение всей продукции разбить по позициям, которые

хранятся на складе?

Нужно ли учитывать постоянную или переменную часть категорий расходов, а также

потери от заморозки денег в эти запасы?

Кроме всего этого, даже если вы как-то определите все эти значения, есть ещё

одно очень важное ограничение на саму модель, для которой Уилсон выводил свою

формулу: все расчёты в ней – верны только для случая, когда вы заказываете у

поставщика и доставляете каждую позицию отдельно, что очень редко встречается

на практике. Поэтому, учтя все эти проблемы, найдём своё решение для поиска

оптимального объёма партии, но прежде необходимо оговорить обязательные условия

по существующей в компании системе управления закупками…

До оптимизации объёма партии поставки.

Ещё до начала работ по расчёту оптимального объёма партии, ваша система

закупок должна работать как часы, чётко прогнозируя спрос, осуществляя заказ

позиции только тогда, когда это необходимо, а не раньше или позже, и в таких

количествах, в которых имеется текущая потребность предприятия. Если этого нет,

то оптимизировать объём партии заказа – по сути, калибровать вашу систему

закупок – преждевременно, сначала эту систему закупок надо создать! . .

Вкратце опишем каждый из пунктов такой системы закупок.

1. Качественное прогнозирование спроса.

Должна существовать модель прогнозирования спроса, учитывающая тренды,

сезонность и необходимый уровень удовлетворения спроса складскими остатками,

который вы хотите обеспечить по каждой позиции.

2. Определение точки заказа.

Заказ поставщику не должен осуществляться, пока остаток по какой-либо из

позиций этого поставщика не достиг критического уровня, достаточного только для

того, чтобы обеспечивать продажи на нужном уровне удовлетворения спроса

складскими остатками до оприходования вашего нового заказа.

3. Определение потребности предприятия в позиции.

Вы должны заказать ровно столько, сколько вам понадобится, чтобы обеспечить

продажи на нужном уровне сервиса до оприходования следующего за текущим

заказом. Собственно, если все эти три условия выполняются, то можно пытаться

рассчитать оптимальный с точки зрения совокупных затрат на транспортировку и

хранение продукции объём заказа.

Расчёт оптимального объёма партии.

Как показывает практика, нахождение оптимального объёма партии возможно только

при использовании моделирования поставок с разными вариантами величины этого

объёма и сравнения итоговых общих затрат на транспортировку и хранение. Таких

моделей – много, в данной статье рассмотрим только один из возможных вариантов.

Модель – это всегда упрощение реальной ситуации, поэтому затратами на хранение

будем считать:

, где:

A – затраты на хранение позиций поставщика [рублей за период];

a – среднескладской остаток по позициям поставщика в ценах себестоимости

[рублей];

Z – потери от замораживания денежных средств в запасы [процентов за тот же

период];

H – только переменные затраты и только на хранение (без затрат на приёмку и

отгрузку) всей продукции на складе [рублей за тот же период];

O – среднедневной остаток всего склада в ценах себестоимости за тот же период

[рублей].

А затратами на транспортировку:

где:

B – затраты на транспортировку [рублей за период];

N – количество транспортировок [раз за период];

D – средняя стоимость доставки одной партии продукции от поставщика [рублей].

Теперь моделируя формирование заказов в нужные моменты времени и,

следовательно, приходы на склад, а также зная отгрузки за каждый день прошлых

месяцев, мы сможем рассчитать и общие затраты (A + B) для случаев разных

объёмов заказа. Желательно, чтобы эта модель была полностью автоматизирована в

информационной системе компании, тогда, просто, вводя различную периодичность

поставок, можно будет следить за тем, как изменяются все показатели,

перечисленные в таблице выше, а также затраты на транспортировку, затраты на

хранение и их сумма.

Чтобы вам не пришлось бегать по всей шкале возможных значений объёма поставок,

в качестве отправной точки можно использовать значение, найденное с помощью

модификации формулы Уилсона:

где:

P – оптимизированный объём одной партии [рублей];

D – средняя стоимость доставки одной партии продукции от поставщика [рублей];

C – ожидаемый спрос на продукцию поставщика в ценах себестоимости [рублей за

период];

Z – потери от замораживания денежных средств в запасы [процентов за тот же

период];

H – только переменные затраты и только на хранение всей продукции на складе

[рублей за тот же период];

O – среднедневной остаток склада в ценах себестоимости за тот же период

[рублей].

Стоимость доставки D берётся как средняя стоимость из истории только

моно-доставок от этого поставщика.

Если два ваших поставщика находятся очень близко друг от друга, и вы регулярно

осуществляете от них консолидированные поставки, то вам стоит рассмотреть

вариант заведомой консолидации доставок от этих поставщиков в единую поставку,

и, соответственно, рассчитывать P одновременно для всех их позиций – как будто

это один поставщик. Таким образом вы «зашьёте» экономию на поставках от них в

систему закупок.

Если стоимость доставки значительно разнится из-за разных габаритов

используемых автомобилей, то нужно подобрать самый выгодный. Для этого

выбираете любой вариант, рассчитайте P, и, если оказывается, что товар на эту

сумму не уместится в выбранный автомобиль, то берётся больший, и Р

пересчитывается заново. Тоже самое необходимо сделать, если оказалось, что

оптимизированный объём одной партии оказался слишком маленьким для выбранного

типа автомобилей.

Если вы сидите на кредитных деньгах, то в качестве Z берётся та ставка, по

которой вы берёте деньги. Если вы работаете с избытком денежных средств, то в

качестве Z берётся ставка, по которой вы держите деньги на депозите.

Если денежные средства перераспределяются между несколькими вариантами

вложения или вы работаете с нехваткой денег, но у вас нет возможности брать в

долг, то в качестве Z надо брать среднюю прибыльность бизнеса. Рассчитывая H

надо учитывать только затраты на хранение, без затрат на обработку грузов на

приёмке и отгрузке, так как их величина не меняется в зависимости от объёма

хранимой продукции. Однако если вы их не можете вычленить или, вообще, учесть

их – это не очень важно, так как в рентабельном бизнесе Z обычно гораздо

больше, чем H / O и этим слагаемым можно перенебречь.

Теперь, имея в качестве отправной точки значение P, полученное по данной

формуле, вы можете, используя моделирование, смотреть, как повлияет на

консолидированные затраты (A + B) увеличение и уменьшение этого значения. В

качестве шага можно взять 5% от P: если затраты (A + B) уменьшились, когда вы

увеличили P на 5%, значит, вам нужно идти в этом направлении дальше, пока

затраты не начнут опять расти, что станет для вас стоп-сигналом.

Если затраты (A + B) уменьшились, когда вы уменьшили P на 5%, значит, вам

нужно идти уже в этом направлении до соответствующего стоп-сигнала уже с другой

стороны. Если затраты (A + B) выросли на первом же шаге в обоих направлениях,

значит, вы находитесь в точке минимума, и значение P – является вашим искомым

оптимальным объёмом партии продукции от этого поставщика. Хотя вы можете его

немного уточнить, уменьшив шаг с 5% до 1% и проделав те же манипуляции, но при

этом влияние на уровень затрат (A + B) будет в любом случае уже не

значительным. В принципе, машина помогая вам в расчёте суммарных затрат (A + B)

для разных значений Р, может итеративно найти по предложенному алгоритму и

оптимальное значение Р, при котором затраты (A + B) будут минимальными.

Уровень управления и контроля.

Теперь, когда у вас на руках есть все расчёты, дающие нужные показатели

эффективности предприятия, встаёт в полный рост вопрос о контроле

непосредственных действий менеджеров по закупкам. Не смотря на то, что вы нашли

оптимальные объёмы заказа по всем поставщикам, не стоит проверять каждую

поставку на предмет соответствия этому значению.

Ведь менеджер по закупкам учитывает гораздо больше факторов, чем было

использовано в упрощённой модели, по которой рассчитывался этот оптимум,

а именно:

1. Дополнительные условия поставки – например, минимальная партия отгрузки или

неделимая отгрузочная упаковка у поставщика.

2. Информация о грядущем изменении цен или перебоях с продукцией – менеджер по

закупкам, располагая такой информацией, может подстраховаться и взять больше,

если ожидаются перебои в поставках или рост цен, или наоборот – меньше, если

ожидается снижение цен.

3. Ограниченное количество по позиции у поставщика, когда менеджер по закупкам

и рад бы заказать больше, да поставщик пока не может отгрузить.

4. Ограничения по производительности и вместимости вашего склада.

5. Округление до упаковок – сохранность груза будет выше, а приёмка –

значительно проще, если вы закажете у поставщика полную упаковку продукции:

коробку или палету. А так как затраты на приёмку и её скорость – тоже очень

важны, то при небольших отклонениях между требуемым количеством и кратном

упаковке заказ обычно округляют до целых коробок или даже палет.

6. Скидки на объём или возможность бесплатной доставки – начиная с некоторого

значения дополнительная скидка на объём перебивает затраты на закупку

дополнительных позиций. Например, при дополнительной скидке в 6% на сумму

заказа от 100’000, вместо заказа на 95’000 выгодней заказать дополнительно ещё

продукции на 5’000, и в результате купить дешевле: заплатить за большее

количество в поставке меньше денег – 94’000.

По-хорошему, принимая каждое такое управленческое решение необходимо

взвешивать на весах выгоды оба варианта – и выбирать тот, по которому общие

затраты, включая затраты на транспорт и хранение, – будут минимальными. Однако

не всегда есть возможность так глубоко залезать во всю эту кухню, тем более что

руководство обычно интересуют более агрегированные цифры, и вам нужен скорее

инструмент, чтобы контролировать менеджера по закупкам, а не работать за него.

Критерии итоговой оценки деятельности закупок.

Некоторые люди, как только слышат об оценке деятельности и её критериях, сразу

вспоминают о нормативах. Это решение, кажется, лежит на поверхности: выбрал

критерии, на которые влияет сотрудник; выработал нормативы по каждому; и следи,

чтобы они выполнялись, можно даже завязать на них премиальную схему этого

сотрудника.

Однако не всё так просто.

Во-первых, чтобы определить адекватные нормативы надо быть очень хорошим

специалистом в данной сфере, и самым лучшим обычно является как раз тот, для

кого эти нормативы придумывают, но не будет же он сам нормировать свою работу. . .

Во-вторых, редко, когда какой-то критерий лежит полностью во власти

какого-либо из исполнителей, а несправедливое наказание за невыполнение

норматива по чужой вине, ещё никогда не приводило к увеличению

производительности труда или улучшению качества работы.

В-третьих, это только кажется, что норматив ограничивает показатель работы

только с одной стороны – на самом деле сотрудники, имеющие норматив по

какому-либо из критериев своей работы, стараются хотя и выполнять его, но не

слишком перевыполнять, чтобы вдруг этот норматив не повысили, то есть введением

норматива вы снижаете возможную эффективность работы этого сотрудника.

И, в-четвёртых, ввод норматива перенацеливает сотрудника с качественного

выполнения своей работы на максимуме своих возможностей на утилитарное

выполнение этого норматива, то есть сотрудник уже не может гордиться своей

классной работой – всех интересует только, выполнил ли он свой норматив. В

результате сотрудник перестаёт совершенствоваться сам и улучшать качество своей

работы – он сваливается в рутинное выполнение некоего, алгоритма действий,

обычно приводящего к нормальному результату.

Возможно, при каких-то условиях это и работает, но уж точно не там, где

требуется творческий подход и учёт множества важных параметров.

Поэтому я предлагаю вам для итоговой оценки эффективности закупок и логистики

производить регулярный замер следующих параметров:

1. Динамика обеспечения спроса доступными остатками – фактический показатель,

достигаемый в результате деятельности закупок и логистики, который сравнивается

с выбранным изначально и достигнутыми за предыдущие периоды.

2. Динамика оборачиваемости складских запасов – формула оборачиваемости

указана выше, вас интересует её график за несколько последних периодов. В

случае значительного объёма транзитных поставок под заказ клиента, эти отгрузки

и остатки в данном параметре лучше не учитывать или учитывать отдельно.

3. Динамика относительных логистических затрат – они получаются делением всех

логистических затрат за отчётный период на суммарные отгрузки за тот же период.

Строить этот график надо вместе с графиком самых отгрузок, чтобы в случае

значительного снижения отгрузок правильно толковать рост графика относительных

затрат.

4. Динамика структуры запасов – это данные об абсолютных и относительных друг

к другу складских остатках в ценах себестоимости, агрегированные в группы

ABC-анализа по спрашиваемости, с отдельным выводом неликвидов – группы D. Эти

данные тоже нужны за несколько отчётных периодов, чтобы в случае появления

динамики увеличения групп С и D руководитель мог своевременно это увидеть и

вмешаться. Вариант автоматизированного расчёта АВС-анализа в Excel можно

скачать по адресу: http://upravlenie-zapasami.ru/excel/

– при необходимости его можно ввести в

вашу корпоративную информационную систему, и получать нужные отчёты уже

агрегированные по группам.

Одновременный анализ всех этих критериев позволит вам правильно ставить цели

закупкам и логистике, постепенно снижать относительные логистические издержки,

а также оценивать видимое улучшение качества работы, при этом всегда иметь

обратную связь для проверки результативности принимаемых логистических решений.

Разгуляев Валерий