Проверка расстояний между осями отверстий

12.07.2017

От правильного расстояния между осями отверстий зависит не только сборка механизма или машины, частью которого является данная деталь, но и надежная их работа.

Существует несколько методов проверки расстояний между осями отверстий.

Для измерения расстояний при допусках на линейные размеры ниже 3-го класса точности применим метод непосредственного измерения штангенциркулем (фиг. 231), который используют также для предварительных измерений расстояний между осями в процессе обработки детали. Расстояние между осями (фиг. 231) А = l + d1/2 + d2/2.

С целью повышения точности измерения мерительным губкам штангенциркуля придают ножевидную форму (сечение А—А).

При расположении торцов отверстий в одной плоскости достигаемая точность проверки находится в пределах 0,1 мм.

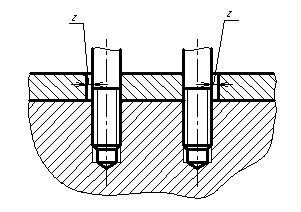

Когда торцы отверстий расположены не в одной плоскости и необходимо проверить расстояние между осями с более высокой степенью точности, контроль осуществляют с помощью контрольных валиков и втулок (фиг. 232).

В отверстия детали 1 вставляют контрольные втулки 5 и 6, а в отверстия этих втулок устанавливают контрольные валики 2 и 4.

Расстояние между осями можно измерять четырьмя способами: штангенциркулем; набором концевых мер; комбинированным способом — штангенциркулем и набором концевых мер; индикаторным прибором.

Измерение расстояния А = l1 — d1/2 — d2/2 штангенциркулем 7 производится путем охватывания контрольных валиков мерительными губками. Легким покачиванием штангенциркуля улавливаются наименьшие показания по нониусу. Точность измерения находится в пределах 0,08 мм.

При измерении набором концевых мер 3 набирают размер l2. При измерении дополняют набор, заменяя последнюю концевую меру с десятыми или сотыми долями миллиметра. Точность измерения находится в пределах 0,05 мм.

Для повышения точности измерения применяют комбинированный способ. Первый замер выполняется штангенциркулем, второй — концевыми мерами. Результаты измерений складывают, а сумму делят пополам. Таким способом частично исключаются погрешности измерений, вызванные отжатиями контрольных валиков. Точность измерения комбинированным способом находится в пределах 0,03—0,04 мм.

Недостаток рассмотренных способов измерений состоит в том, что мерительные усилия неодинаковы и они зависят от квалификации работника, выполняющего проверку.

Постоянные мерительные усилия и высокая точность измерений обеспечиваются при использовании индикаторного прибора (фиг. 233). Он состоит из валика 5, на который с одной стороны насажен корпус 4; в него вставлен подвижной мерительный шток 1, скользящий во втулке 2. Шток 1 прижимается пружиной 3 к втулке 2; второй его конец неотрывно контактируется со штифтом индикатора 6, закрепленным в том же корпусе 4. С другой стороны на валик 5 насажен корпус 7, который можно перемещать вдоль шпоночного паза и закреплять в необходимом месте винтом 10. В корпусе 7 закреплен валик 8, на конце которого вставлена призма 9.

Перед измерением индикаторный прибор устанавливают на необходимый размер с помощью специального устройства (фиг. 234). В плите 3 запрессована цапфа 1, на которую надевают сменные втулки 2; наружные диаметры последних должны быть точно равны диаметрам соответственных контрольных валиков.

В пазу плиты 3 помещена подвижная каретка 4 с запрессованной цапфой 5. Необходимый размер А устанавливают по набору концевых мер. Подвижную каретку после установки на размер закрепляют стопорным винтом 6. Обычно все детали описанного устройства делаются закаленными и точно доведенными.

После установки индикаторного прибора (фиг. 233) циферблат индикатора поворачивают до совмещения стрелки индикатора с нулевым делением.

Введя прибор между контрольными валиками, вставленными в отверстия детали (фиг. 233), покачивают его вокруг оси контрольного валика В и замечают показания стрелки индикатора.

Точность измерения при помощи индикаторного прибора составляет 0,02 мм.

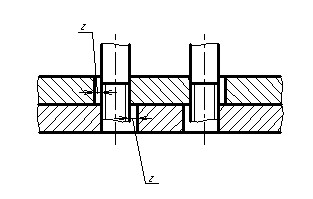

Детали машин,

которые соединяются крепежными деталями

(болтами, винтами, шпильками, заклепками)

подразделяют на два типа: А и В (рисунок.

11.1). В соединениях типа А в обеих

соединяемых деталях есть диаметральные

зазоры между сквозным отверстием и

стержнем соединяющей их детали. В

соединениях типа В сквозные отверстия

предусмотрены только в одной из

соединяемых деталей. В другой детали

имеется резьбовое гнездо, в которое

заворачивается винт или шпилька. При

этом происходит достаточно хорошее

центрирование винта или шпильки по

резьбе и несовпадением осей винта

(шпильки) и резьбового гнезда практически

пренебрегают.

Зазор между

отверстием и стержнем болта (винта,

шпильки) является компенсатором

отклонений расстояния между осями

отверстий и фактически за счет его

обеспечивается собираемость деталей.

Допуски расположения

осей отверстий для крепежных деталей

установлены ГОСТ 14140-81. Он распространяется

на детали, соединяемые болтами, винтами,

шпильками, заклепками с параллельно

расположенными осями и при условии

независимого изготовления всех деталей

соединения.

Рисунок

11.1 – Типы соединений

Согласно ГОСТ

14140-81 предусмотрено два способа задания

допусков расположения осей отверстий

для крепежных деталей:

-

Предельными

отклонениями размеров, координирующих

оси отверстий в прямоугольных или

полярных координатах (рисунок 11.2,а); -

Позиционными

допусками (рисунок 11.2,б).

Предельные

отклонения размеров, координирующих

оси отверстий необходимы, когда отверстия

получают обработкой по разметке или на

координатно-расточных станках, а

измерение отклонений расположения осей

выполняют универсальными средствами.

Это характерно для деталей изготавливаемых

в условиях единичного и мелкосерийного

производства.

Нормирование

позиционными допусками является

предпочтительным при числе отверстий

более двух. Такой способ применяют для

деталей серийного и массового производства,

когда при изготовлении отверстий

используются различные приспособления

и кондукторы, а контроль осуществляется

комплексными калибрами.

При задании

позиционного допуска координирующие

размеры указываются без предельных

отклонений и заключаются в рамки (см.

рисунок 11.2,б).

Позиционное

отклонение

— наибольшее

расстояние между реальным расположением

элемента (его центра, оси или плоскости

симметрии) и его номинальным расположением

в пределах нормируемого участка.

Позиционный допуск

в диаметральном выражении – удвоенное

наибольшее допускаемое значение

позиционного отклонения, в радиусном

выражении – наибольшее допускаемое

значение позиционного отклонения. Поле

позиционного допуска – это область в

пространстве или на плоскости,

ограниченная: двумя параллельными

прямыми (для оси или прямой в плоскости);

цилиндром (для оси в пространстве, если

позиционный допуск задан с символом

или R);

прямоугольным параллелепипедом (для

оси в пространстве, если заданы позиционные

допуски в двух взаимно перпендикулярных

направлениях); двумя параллельными

плоскостями (для плоскости симметрии

или оси, если назначен позиционный

допуск в заданном направлении). Ширина

или диаметр поля допуска равны позиционному

допуску в диаметральном выражении или

удвоенному допуску в радиальном

выражении, а ось или плоскость симметрии

поля допуска совпадают с номинальным

расположением элемента.

И в том и в другом

случае определяют:

-

Тип соединения А

или В. -

Значение минимального

зазора Smin

между сквозным гладким отверстием и

стержнем крепежной детали.

Smin

= Dmin

— dmax,

где Smin

— минимальный зазор;

Dmin

— наименьший предельный диаметр сквозного

отверстия;

dmax

— наибольший предельный диаметр стержня

крепежной детали.

-

Определяют

коэффициент К использования зазора

Smin в

зависимости от условий сборки.

ГОСТ 14140-81 рекомендует

принимать К = 1 или К = 0,8 для соединений

не требующих регулировки взаимного

расположения деталей; К = 0,8 или К = 0,6 для

деталей, в которых необходима регулировка

взаимного расположения деталей (значение

К = 0,8, согласно указанного стандарта,

входит в обе рекомендованных группы).

В обоснованных случаях допускается

принимать К меньше 0,6.

-

Значение позиционного

допуска Т, одинакового для обеих

соединяемых деталей, в диаметральном

выражении определяется по формулам:

T =K · Smin

— для соединений типа А;

Т = 0,5 · K · Smin

— для соединений типа В.

При необходимости

нормирования положения осей отверстий

в деталях предельными отклонениями

размеров, они могут быть найдены по

таблицам ГОСТ 14140-81 (таблицам А.44 и А.45)

в зависимости от позиционного допуска

и характера расположения отверстий в

деталях.

Для случаев, когда

характер расположения отверстий в

деталях или способ простановки размеров

не приведен в ГОСТ 14140-81, возможно

использование расчетных зависимостей

[44], в основу которых также как и в

указанном стандарте положен принцип

расчета размерных цепей на max-min (таблица

11.1).

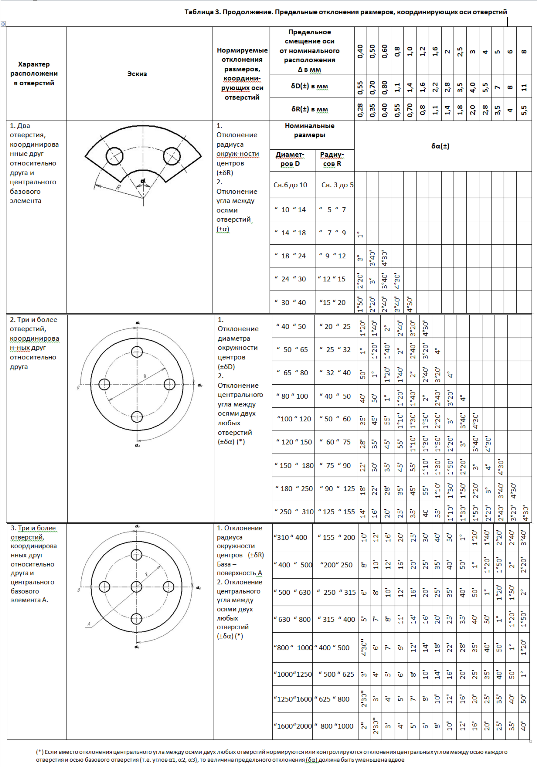

Таблица

11.1 — Допуски на расстояния между осями

отверстий для крепежных деталей в

зависимости от типа соединений и способа

простановки размеров [44]

Допуск на расстояние

между осями двух отверстий при соединений

деталей болтами (тип А) равен TL = 2 Smin,

а при соединении деталей винтами (тип

В) TL = Smin.

Для расстояний

между осями отверстий принято симметричное

расположение поля допуска относительно

номинального размера. Поэтому предельные

отклонения будут:

(11.1)

Предельные

отклонения на расстояния между осями

отверстий для крепежных деталей не

зависят от величины расстояния, а

определяются минимальным зазором между

диаметром сквозного отверстия и диаметром

стержня крепежной детали.

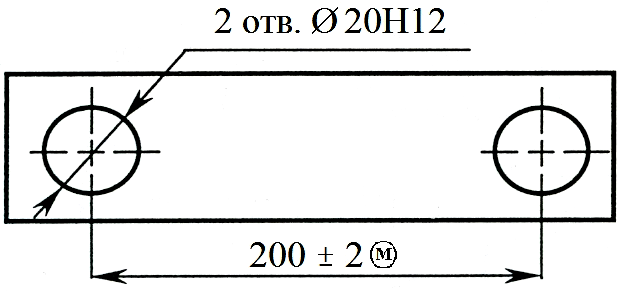

Пример.

Пластина крепится

к корпусу при помощи двух болтов. Диаметр

стержней болтов 18h11, диаметр отверстий

20Н12, номинальное значение расстояния

между осями отверстий L = 200 мм, коэффициент

использования зазора К = 1.

Дать эскиз детали

с указанием предельных отклонений на

размер L.

Решение. Первый

способ.

Соединение деталей

болтами относится к типу А.

Для определения

величины минимального зазора между

сквозными гладкими отверстиями и

стержнями крепежных деталей (болтов)

построим схему расположения полей

допусков на детали сопряжения (рисунок

11.3).

В

Рисунок

11.3

соответствии со схемой минимальный

зазор между сквозным гладким отверстием

и стержнем болта:

Smin

=

Dmin

—

dmax = 20 —

18 = 2 мм.

Максимальный

возможный зазор в соединении Smax

в расчетах не участвует и поэтому не

вычисляется. Однако следует отметить,

что увеличение зазора по сравнению с

Smin

только улучшает процесс сборки. Поэтому

допуск на расстояние между осями

отверстий будет зависимым, т.к. при

изменении действительных размеров

деталей соединения, приводящих к

увеличению зазора по сравнению с Smin,

только улучшает сборку.

Допуск на расстояние

между осями двух отверстий при соединении

деталей болтами (тип А) равен TL=2∙ Smin

= 2(20 — 18) = 4 мм. Тот же результат получится

при использовании формулы по табл. 11.1:

Предельные

отклонения на размер L:

Т

Рисунок

11.4

аким образом, имеем L = 200±2. Знак

обозначает, что допуск зависимый. Эскиз

детали приведен на рисунке 11.4.

Решение. Второй

способ.

Эта же задача

решается с применением ГОСТ 14140-81.

Соединение деталей

относится к типу А.

Значение минимального

зазора

Smin

= Dmin

— dmax

= 20 — 18 = 2 мм.

Коэффициент

использования зазора K = l по условию

задачи.

Значение позиционного

допуска в диаметральном выражении для

соединения типа А:

T

= K

∙ Smin

= 1 ∙ 2 = 2 мм.

Предельные

отклонения размера между осями двух

отверстий находим по ГОСТ 14140 — 81 таблица

2 «Пересчет позиционных допусков на

предельные отклонения размеров,

координирующих оси отверстий. Система

прямоугольных координат» для

позиционного допуска в диаметральном

выражении Т = 2 мм и для эскиза с

характеристикой расположения отверстий:

два отверстия, координированные

относительно друг друга.

И

Рисунок

11.5

меем предельные отклонения ± 2 мм

(таблицы А.45, А.46).

В результате

получаем тот же результат (рисунок

11.5).

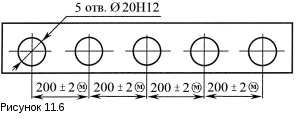

Пример

[28].

Пластина крепится

к корпусу при помощи пяти болтов. Диаметр

стержней болтов 18hll, диаметр отверстий

20Н12, номинальное значение расстояния

между осями соседних отверстий L = 200 мм,

коэффициент использования зазора К =

1, способ простановки размеров «цепочкой»,

т.е. последовательно размер за размером.

Требуется дать

эскиз детали с указанием предельных

отклонений на размеры L.

Решение.

Соединение деталей

болтами относится к типу А.

Величина минимального

зазора:

Smin

= Dmin

— dmax

= 20 — 18 = 2 мм.

Определяем допуск

на расстояния между осями отверстий

при соединении деталей болтами (тип А)

по формуле (таблица 11.1).

Предельные

отклонения на размер L:

Таким образом,

имеем L = 200±0,5. Знак

обозначает, что допуск зависимый. Эскиз

детали приведен на рисунке 11.6.

Сравнивая результаты

этой задачи с предыдущей можно отметить,

что при одинаковых болтах и отверстиях

в соединяемых деталях, допуски на

расстояние между осями отверстий сильно

различаются. В предыдущей задаче допуск

на расстояние между осями отверстий TL

= 4 мм, а в данной задаче TL = 1 мм. Допуск

уменьшился в 4 раза. Это связано со

способом простановки размеров. Способ

простановки размеров «цепочкой»

не является оптимальным и его следует,

по возможности, избегать.

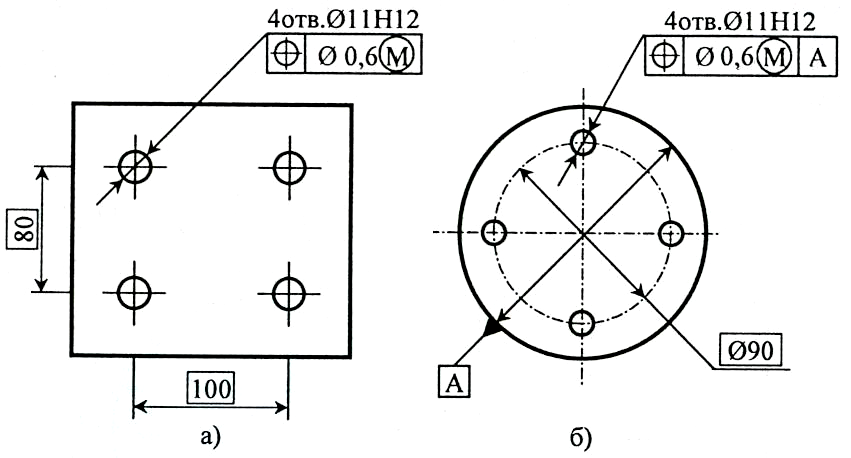

Пример

[28].

Проставить

отклонения размеров в координатной

форме для деталей, представленных на

рисунке 11.7, т.к. предполагается выпуск

небольшой партии таких деталей в условиях

единичного производства и измерения

размеров универсальными средствами

измерения. На чертежах деталей

предназначенных для изготовления в

условиях массового производства,

проставлены позиционные допуски на

расстояния между осями отверстий. Детали

будут соединяться болтами.

Рисунок

11.7

Выполнить эскизы

деталей и определить:

-

предельные

отклонения размеров в прямоугольных

координатах; -

предельные

отклонения размеров в полярных

координатах.

Дать полную

расшифровку нормирования отклонений

позиционными допусками.

Исходные данные:

схема простановки размеров и допусков

(рисунок 11.7); номинальный размер Lx

= 100 мм, Ly

= 80 мм; номинальный размер D = 90 мм.

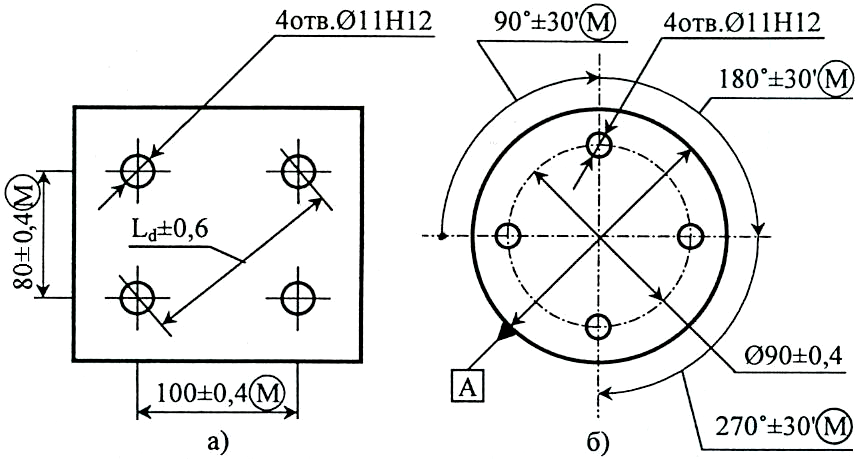

Решение.

Предельные

отклонения для детали (рисунок 11.7,а)

найдем по таблице 2 ГОСТ 14140 — 81 «Пересчет

позиционных допусков на предельные

отклонения размеров, координирующих

оси отверстий. Система прямоугольных

координат» (таблица А.45, А.46) при

позиционном допуске в диаметральном

выражении Т = 0,6 мм (указан в рамке на

чертеже) и заданной схеме расположения

отверстий (схема 4 таблицы А.45).

Имеем: предельные

отклонения координирующих размеров ±

0,4 мм; предельные отклонения размеров

по диагонали между осями двух любых

отверстий ± 0,6 мм.

Для детали (рисунок

11.7, б) найдем по таблице 3 ГОСТ 14140-81

«Пересчет позиционных допусков на

предельные отклонения размеров,

координирующие оси отверстий. Система

полярных координат» (таблица А.47) при

позиционном допуске в диаметральном

выражении Т = 0,6 мм (указан в рамке на

чертеже), диаметре расположения отверстий

D = 90 мм. Предельные отклонения диаметра

окружности центров ± 0,4 мм; предельные

отклонения центрального угла между

осями двух любых отверстий ± 30′.

Расшифровка. Деталь

(рисунок 11.7,а): позиционный допуск в

диаметральном выражении равен 0,6 мм;

допуск зависимый.

Деталь (рисунок

11.7,б): позиционный допуск в диаметральном

выражении равен 0,6 мм; допуск зависимый;

нормируется смещение осей отверстий

относительно базы А.

Эскизы деталей с

отклонениями размеров в координатной

форме приведены на рисунке 11.8

Рисунок

11.8

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Числовые значения отклонений формы и расположения

Установлено 16 степеней точности формы и расположения поверхностей. Числовые значения допусков от одной степени точности к другой изменяются по геометрической прогрессии со знаменателем 1,6. В каждой степени точности допуск увязан с одним из конструктивных параметров нормируемого элемента (диаметром или длиной) таким образом, что определяет один уровень точности при разных размерах изделий. Кроме степеней точности, в ГОСТ 24643-81 стандартизован базовый ряд числовых значений допусков формы и расположения, представляющий собой 10-й ряд предпочтительных чисел с некоторыми округлениями. Ряд имеет следующие члены:

0,1; 0,12; 0,16; 0,2; 0,25; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 4; 5; 6; 8; 10; 12; 16; 20; 25; 40; 50; 60; 80; 100; 120; 160; 200; 250; 400; 500; 600; 800; 1000; 1200; 1600; 2000; 2500; 4000; 5000; 6000; 8000;Ю000;12000;16000.

Числа базового ряда могут применяться для тех видов допусков, на которые не распространяются стандартные степени точности (например, позиционные допуски); когда необходимо назначить допуски, которые занимают промежуточные положения по соседним степеням точности.

Позиционные допуски осей отверстий

Допуски расположения осей отверстий для крепежных деталей (болтов, винтов, шпилек и др.) должны устанавливаться одним из двух способов:

- 1) позиционными допусками осей отверстий;

- 2) предельными отклонениями размеров, координирующих оси отверстий.

Под позиционным допуском понимается наибольшее допускаемое значение расстояния между реальным расположением оси отверстия и ее номинальным расположением.

Рис. 5.63. Соединения крепежными деталями: а — тип А; б — тип В

Позиционные допуски рекомендуется назначать для отверстий, образующих сборочную группу, при числе элементов в группе более двух.

Соединения крепежными деталями подразделяются на два типа:

- — тип А — зазоры для прохода крепежных деталей предусмотрены в обеих соединяемых деталях (например, соединение болтами, заклепками) (рис. 5.63, а);

- — тип В — зазоры для прохода крепежных деталей предусмотрены лишь в одной из соединяемых деталей (например, соединение винтами, шпильками) (рис. 5.63, б).

Допуски расположения осей отверстий для крепежных деталей должны назначаться зависимыми для гладких сквозных отверстий и независимыми для резьбовых.

Позиционные допуски отверстий установлены одинаковыми для обеих соединяемых деталей и определяются по формулам:

где = — а*^ — наименьший зазор между сквозным гладким отверстием и крепежной деталью; — наименьший предельный размер скозного отверстия; а*^ — наибольший предельный размер стержня крепежной детали; к — коэффициент использования 5^, зависящий от условий сборки. Для соединений, в которых не требуется регулировка взаимного расположения, значение к принимается равным I или 0,8. Для соединений, в которых требуется регулировка взаимного расположения, значение к принимается равным 0,8 или 0,6.

Если в сборочную группу с отверстиями для крепежных деталей входят центрирующие элементы отверстия, выступы и т. п.

Рис. 5.64. Схема для определения позиционного допуска центрирующей поверхности

(рис. 5.64), то позиционный допуск центрирующей поверхности Т0 определяется по формулам:

Допуски и посадки (стр. 35 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 |

Повторяющиеся одинаковые или разные виды допусков, обозначаемые одним и тем же знаком, имеющие одинаковые числовые значения и относящиеся к одним и тем же базам, допускается указывать один раз в рамке, от которой отходит одна соединительная линия, разветвляемая затем ко всем нормируемым элементам (рис. 22).

Допуски формы и расположения симметрично расположенных элементов на симметричных деталях указывают один раз.

Базы обозначают зачерненным равносторонним треугольником, который соединяют соединительной линией с рамкой. Высота треугольника равна размеру шрифта размерных чисел. При выполнении чертежей с помощью выводных устройств ЭВМ допускается треугольник, обозначающий базу, не зачернять.

Если базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии поверхности (рис. 23, а) или на ее продолжении (рис. 23, б). При этом соединительная линия не должна быть продолжением размерной линии.

Когда базой является ось или плоскость симметрии, тогда треугольник располагают на конце размерной линии (см. рис. 22).

Если базой является общая ось (рис. 24, а) или общая плоскость симметрии (рис. 24, б) и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является общей, то треугольники располагают на оси.

Когда базой является ось центровых отверстий, тогда рядом с обозначением базовой оси делают надпись «Ось центров» (рис. 25 ).

Если ни одну из поверхностей не выделяют как базу, то треугольник заменяют стрелкой (рис. 26).

Если соединение рамки с базой или другой поверхностью, к которой относится отклонение расположения, затруднительно, то поверхность обозначают прописной буквой, вписываемой в третью часть рамки. Эту же букву вписывают в рамку, которую соединяют с обозначаемой поверхностью линией, заканчивающейся треугольником, если обозначают базу (рис. 27).

Линейные (рис. 28, а) и угловые (рис. 28, б) размеры, определяющие номинальное расположение и (или) номинальную форму элементов, ограничиваемых допуском, при назначении позиционного допуска, допуска наклона, допуска формы заданной поверхности или заданного профиля указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки.

Линейные (рис. 28, а) и угловые (рис. 28, б) размеры, определяющие номинальное расположение и (или) номинальную форму элементов, ограничиваемых допуском, при назначении позиционного допуска, допуска наклона, допуска формы заданной поверхности или заданного профиля указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки.

Зависимые допуски формы и расположения обозначают специальным условным знаком , который помещают: после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента (рис. 29, а); после буквенного обозначения базы (рис. 29, б) или без буквенного обозначения (рис. 29, г) в третьей части рамки, если зависимый допуск связан с действительными размерами базового элемента; после числового значения допуска и буквенного обозначения базы (рис. 29, б) или без буквенного обозначения (рис. 29, д), если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

Если допуск расположения или формы не указан как зависимый, то его считают независимым. Схемы простановки размеров и допусков, определяющих расположение осей отверстий под крепежные детали (по ГОСТ– 68) см. в [ 33] , табл.2.56 и табл. 2.57

14. ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ ДЛЯ КРЕПЕЖНЫХ ДЕТАЛЕЙ

Допуски расположения осей отверстий для крепежных деталей должны устанавливаться одним из способов:

— позиционными допусками осей отверстий;

— предельными отклонениями размеров, координирующих оси отверстий.

Для отверстий, образующих одну сборочную группу при числе элементов в группе более двух, предпочтительней назначать позиционные допуски их осей.

При любом из двух возможных способов задания допусков сначала определяют значение позиционного допуска в диаметральном выражении. Его подсчитывают в зависимости от типа соединения А или В (рис. 30), минимального зазора для прохода крепежной детали S пцп и степени использования этого зазора для компенсации отклонения расположения осей, определяемой коэффициентом К.

Рисунок 30 — Типы крепежных соединений

Диаметр сквозных отверстий под крепежные детали и соответствующие им гарантированные (наименьшие придельные ) зазоры S min приведены в табл. 2.47 . Выбор диаметров сквозных отверстий в зависимости от типа получения отверстия рекомендуется производить в соответствии с табл. 2.48.

Табл. 2.47 Диаметры сквозных отверстий под крепежные детали и соответствующие им наименьшие(гарантированные) зазоры ( по ГОСТ 11284 –75)

Диаметр сквозных отверстий и наименьшие

(гарантированные ) зазоры, мм.

Продолжение табл. 2.47

Диаметр сквозных отверстий и наименьшие

(гарантированные ) зазоры, мм.

П р и м е ч а н и е : 1. Для заклепочных соединений 3-й ряд отверстий применять не допускается. 2. При совместной обработке отверстий в деталях заклепочных и неразъемных болтовых соединений диаметр сквозного отверстия рекомендуется принимать наибольшему предельному диметру стержня крепежной детали. Такие отверстия должны бить раззенкованы на размер, соответствующий переходному радиусу между головкой и стержнем. 3. Предельные отклонения диаметров сквозных отверстий : для 1-го ряда по Н12 ; для 2-го и 3-го рядов по Н1Наименьшие зазоры Smin , приведены в табл. 2.47 , соответствуют условию, когда наибольший предельный диаметр стержня крепежной детали dmax равен номинальному диаметру. 5. Рекомендации по выбору рядов сквозных отверстий приведены в табл. 2.48.

Выбор рядов сквозных отверстий под крепежные детали (по ГОСТ 11284 )

Обработка по кондукторам

Расположение на прямых линиях,

виды 1, 11 ,111, 1 V , V

Расположение на прямых линиях,

виды 1 V и V 11 ; расположение по окружности.

Пробивка штампами повышенной точности , литье под давлением и литье по выплавляемым моделям повышенной точности.

Обработка по разметке пробивке штампами обычной точности, литье нормальной точности.

Пробивка штампами повышенной точности , литье под давлением и литье по выплавляемым моделям повышенной точности.

Обработка по разметке пробивке штампами обычной точности, литье нормальной точности.

П р и м е ч а н и е . Для соединений, которые кроме собираемости должны обеспечивать регулировку взаимного расположения скрепляемых деталей, а также при расстояниях между осями наиболее удаленных отверстий свыше 500 мм допускается принимать более грубые по сравнению с рекомендуемыми в табл. 2.48 ряды сквозных отверстий.

Обычно позиционные допуски осей отверстий устанавливают одинаковыми для обеих соединяемых деталей по следующим зависимостям: — для соединений типа А (болтами, заклепками, когда зазоры имеются в обеих деталях); для соединений типа В (винтами, шпильками, когда зазор имеется лишь в одной детали).

Рекомендуется принимать К. равным 1 или 0,8 для соединений, не требующих регулировки взаимного расположения деталей; 0,8 или 0,6 (и даже меньше) для соединений, в которых необходима некоторая регулировка взаимного расположения деталей.

Например , при соединении двух деталей болтами М8 (рис. 31, а) и К = 0,8 находим Smin == 8,4 — 8 = 0,4 мм, мм. Ближайшим стандартным значением (табл. 1 ГОСТ ) является 0,3 мм, которое и указываем на чертеже. Линейные или угловые координирующие размеры при этом заключаются в рамки и непосредственной проверке не подлежат.

Рисунок 31 – Способы задания предельных отклонений на расположение осей отверстий: а) – позиционными допусками; б) – предельными отклонениями размеров

В случае задания допусков по второму способу (рис. 31, б) при прямоугольных координатах в табл. 2 ГОСТ по Т = 0,3 мм при схеме четырех отверстий в два ряда находим на межцентровые расстояния отклонения ±0,22 и на размеры по диагонали ±0,3 мм (без второго ограничения отверстия могут оказаться в вершинах параллелограмма, а не прямоугольника). При полярных координатах аналогично по Т = 0,3 мм и схеме расположения отверстий в табл. 3 того же стандарта находим отклонения на диаметр окружности центров ±0,22 мм и на центральный угол между осями любых двух соседних отверстий ±20′.

Схема взаимного соответствия полей допусков при двух методах задания предельных отклонений в системе прямоугольных координат показана на рис. 32, а, в полярных координатах — на рис. 32, б.

Рисунок 32 – Схемы взаимного соответствия полей допусков при обоих методах задания предельных отклонений в системе прямоугольных координат (а) и в полярных координатах (б)

Отклонения координирующих размеров не зависят от их величины, а определяются лишь принятой величиной позиционного допуска Т.

При назначении допусков предельных отклонений расположения осей отверстий под крепежные детали рекомендуется воспользоваться данными табл.2.49

http://pandia.ru/text/79/490/3255-35.php

Допуски расположения осей отверстий для крепёжных деталей

Источник: ГОСТ 14140-81

Тип А Тип Б

Расчётная величина предельного смещения осей отверстий от номинального расположения (Δрасч) при одинаковых допусках расположения осей отверстий для обеих соединяемых деталей определяется по следующим формулам:

для соединений типа А:

Δрасч = 0,5z`

для соединений типа Б:

Δрасч = 0,25z`

где z` – часть наименьшего зазора z между отверстием и крепёжной деталью, которая может быть использована для компенсации смещения осей отверстий от номинального расположения.

В качестве предельного смещения осей отверстий от номинального расположения, указываемого на чертеже, должно приниматься стандартное значение по табл. 1, соответствующее расчётному значению. Если стандартное значение не совпадает с расчётным, то следует принимать ближайшее к расчётному, как правило, меньшее стандартное значение.

Таблица 1

мм

|

0,010 |

– |

0,016 |

– |

0,025 |

– |

0,04 |

0,05 |

0,06 |

0,08 |

|

0,10 |

0,12 |

0,16 |

0,20 |

0,25 |

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

|

1,0 |

1,2 |

1,6 |

2,0 |

2,5 |

3 |

4 |

5 |

6 |

8 |

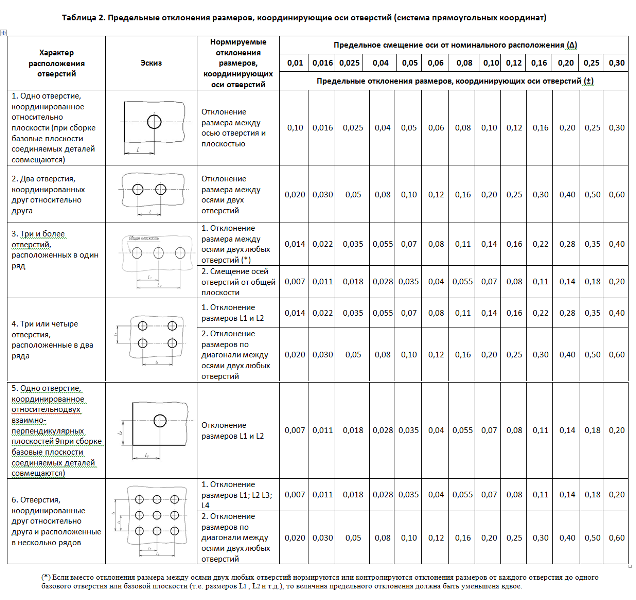

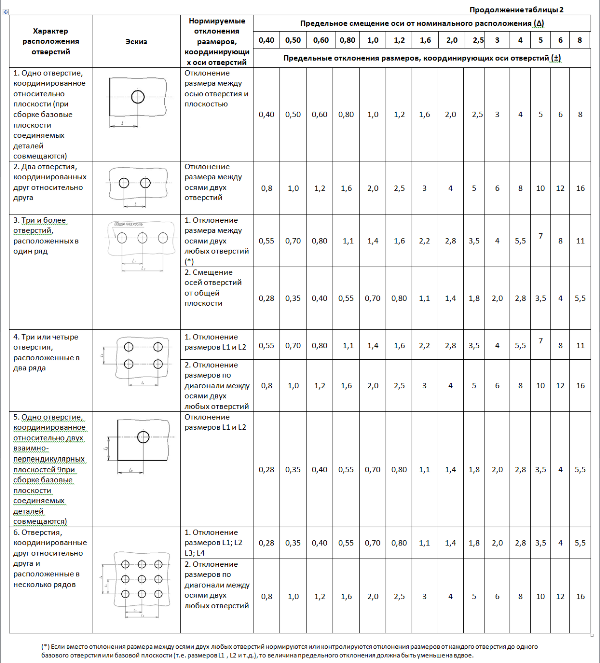

Таблица 2 — Предельные отклонения размеров, координирующие оси отверстий (система прямоугольных координат)

Продолжние таблицы 2

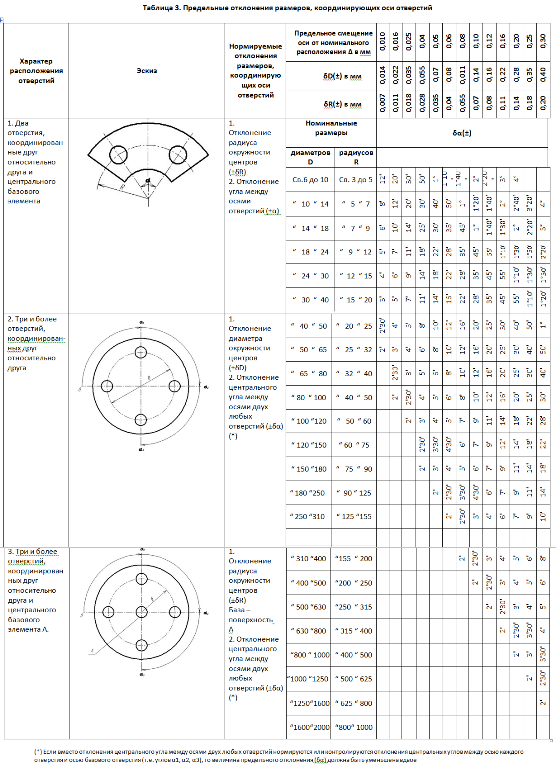

Таблица 3 — Предельные отклонения размеров, координирующих оси отверстий