Добрый день, дорогие читатели, сегодня мы поговорим о такой непростой вещи,как система координат.

Основы системы координат используются повсеместно, а не только для одного конкретного станка с ЧПУ. Даже самые современные машины одинаковы по своей сути: они используют оси X, Y и Z для определения координатного пространства внутри станка, и пространства для перемещения инструмента (иногда концевая фреза, иногда экструдер, иногда лазерный луч) . Технология перемещения может измениться, но основы остаются такими же. В этой статье мы рассмотрим базовые знания системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и систему смещения.

Почему координаты так важны?

Аддитивные машины строят детали снизу вверх. Там не стоит вопрос о том, в каком месте начинается деталь на сборочной пластине. . Однако машина должна суметь понять положение заготовки в физическом пространстве. Увы, но просто засунуть кусок металла в ЧПУ станок и нажать кнопку «Пуск» будет недостаточно.

Все еще более усложняется, когда нам необходимо провести обработку используя несколько инструментов. Каждый из них имеет различную длину, которая изменяет расстояние между базовой точкой шпинделя и заготовкой. Т.е точка начала, которую вы только что установили для 3-мм концевой фрезы, не будет работать для 6-мм сверла.

Система координат – способ восприятия трехмерного пространства станками с ЧПУ. Без системы координат ваш ЧПУ не знал бы:

• Где заготовка

• Как далеко от неё инструмент

• Какие движения использовать для обработки детали

С первого взгляда система координат может показаться сложной, но ее можно разбить на простые компоненты. Давайте начнем с основ декартовой системы координат.

Основы декартовой системы координат.

Почти все станки с ЧПУ используют декартову систему координат, основанную на осях X, Y и Z. Эта система позволяет машине двигаться в определенном направлении и вдоль определенной плоскости.

Сократите декартову систему до ее основ, и вы получите знакомую числовую линию. Берём точку, и назначаем ее «исходной». Любые числа слева от исходной точки являются отрицательными, числа справа положительными.

Объедините оси X, Y и Z вместе под углом 90 градусов, и вы создадите трехмерное пространство для перемещения вашего станка с ЧПУ. Каждая ось встречается в начале координат.

Когда две оси соединяются вместе, вы формируете то, что называется плоскостью. Например, когда оси X и Y встречаются, вы получаете плоскость XY. Эти плоскости делятся на четыре квадранта, пронумерованных 1-4, которые имеют свои положительные и отрицательные значения.

Простой способ понять декартову систему координат относительно вашего станка с ЧПУ — использовать Правило правой руки. Поднимите руку ладонью вверх, указательным и указательным пальцами наружу, а средний палец вверх. Поставьте руку перед станком с ЧПУ, выровняйте по шпинделю станка, и вы увидите, что оси идеально выровнены.

• Средний палец — это ось Z.

• Указательный палец — это ось Y.

• Большой палец — это ось X.

Как ЧПУ станок использует координаты?

Используя декартову систему координат, можно управлять станком с ЧПУ вдоль каждой оси, что уже позволит сделать из заготовки деталь. Проще говоря,с точки зрения оператора(смотрящего на станок)вы получаете следующие движения :

• Ось X позволяет движение «влево» и «вправо»

• Ось Y позволяет двигаться «вперед» и «назад»

• Ось Z позволяет движение «вверх» и «вниз»

Соедините все это вместе, и у вас получится станок, который может разрезать не только разные стороны заготовки в плоскости XY, но и на разной глубине вдоль оси Z. Будь то фрезерный станок или лазер, все они используют эту систему движения.

Движение вашего ЧПУ вдоль системы координат всегда основано на том, как движется ваш инструмент,а не стол с заготовкой. Например, увеличение значения координаты X приведет к смещению стола влево, но, если смотреть с точки зрения инструмента, он движется вправо вдоль заготовки.

Увеличение координаты оси Z приведет к смещению шпинделя вверх, а при уменьшении — к заготовке. Кусок, который соответствует отрицательной координате оси Z.

Исходная точка вашего станка с ЧПУ.

Каждый станок с ЧПУ имеет свою собственную внутреннюю исходную точку, которая называется Machine Home. Когда ваш ЧПУ впервые загружается, он не знает, где он находится в физическом пространстве, и ему требуется калибровка.

Когда этот процесс происходит, все три оси вашего ЧПУ движутся к своему максимальному механическому пределу. Как только предел достигнут, сигнал отправляется контроллеру, который записывает исходное положение для этой конкретной оси. Когда это происходит для всех трех осей, машина теперь «находится в режиме ожидания».

Процесс варьируется от ЧПУ к ЧПУ. Для некоторых станков есть физический концевой выключатель, который сигнализирует контроллеру, что машина достигла предела оси. На некоторых машинах имеется целая сервосистема, которая делает весь этот процесс невероятно плавным и точным. Контроллер машины отправляет сигнал через печатную плату на серводвигатель, который подключается к каждой оси машины. Серводвигатель вращает шариковый винт, который прикреплен к столу на вашем станке с ЧПУ, заставляя его двигаться.

Движение стола назад и вперед мгновенно сообщает об изменении координат в пределах точности до 0.0005 мм.

Как оператор станка использует систему координат?

До этого мы обсуждали, как станок с ЧПУ использует свою внутреннюю систему координат. Проблема в том, что мы, люди, не можем так же легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свою исходную точку, он обычно имеет свои предельные механические ограничения по осям X, Y и Z. Представьте себе необходимость использовать эти значения координат в качестве отправной точки для вашей программы управления.

Чтобы упростить написание программ ЧПУ, мы используем другую систему координат, разработанную для манипуляций уже оператором, называемую системой рабочих координат или WCS. WCS определяет конкретную исходную точку в блоке материала, обычно в программном обеспечении САМ.

Вы можете определить любую точку в блоке материала в качестве исходной точки для WCS. Как только начальная точка будет установлена, вам нужно будет найти ее внутри станка с ЧПУ, используя искатель кромок, индикатор набора номера, датчик или другой метод определения местоположения.

Выбор исходной точки для вашей WCS требует тщательного планирования. Помните эти пункты при прохождении процесса:

• Источник должен быть найден механическими средствами с помощью искателя края или зонда.

• Одинаковые источники помогают сэкономить время при замене деталей.

• Источник должен учитывать требуемые допуски последующих операций.

Как взаимодействуют станок с ЧПУ и координаты заданные оператором?

Как мы упоминали выше, операторы будут использовать WCS, которая обеспечивает простой набор координат для написания программы ЧПУ. Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ выровняет их? Правильно,со смещениями.

Станок с ЧПУ будет использовать то, что называется рабочим смещением, чтобы определить разницу в расстоянии между вашей WCS и ее собственным исходным положением. Эти смещения хранятся в контроллере машины, и обычно к ним можно обращаться в таблице смещений, подобной приведенной ниже.

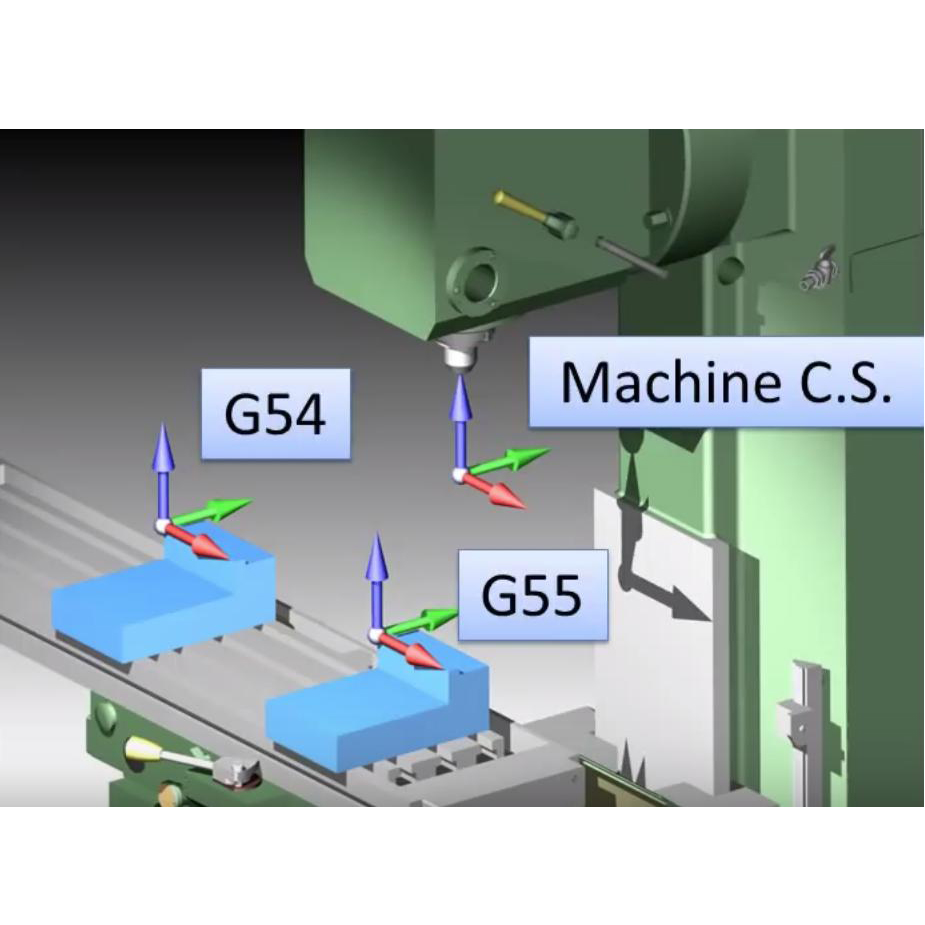

Здесь мы видим, что несколько смещений уже запрограммированы, G54, G55 и G59. В чем преимущество наличия нескольких смещений? Если вы обрабатываете несколько деталей в одном задании, каждой детали может быть назначено собственное смещение. Это позволяет станку с ЧПУ точно связать свою систему координат с системами нескольких деталей в разных местах и выполнять несколько настроек одновременно.

Коррекции инструмента.

Обычно для одной и той же работы используется несколько инструментов, и поэтому нужен способ учета разной длины инструмента. Коррекция инструмента запрограммирована на вашем станке с ЧПУ, чтобы облегчить эту работу. С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать,какое расстояния от шпинделя до заготовки с каждым инструментом. Есть несколько способов записать коррекцию:

• Беговая. Переместите инструмент из исходного положения станка в нулевое положение детали. Пройденное расстояние измеряется и вводится как смещение инструмента.

• прецизионный блок. Установите все инструменты в общую позицию Z в верхней части прецизионного блока 1-2-3, который лежит на столе станка.

• Зондирование. Используйте зонд для автоматического определения коррекции инструмента. Это самый эффективный метод, но также и самый дорогой, так как для него требуется измерительное оборудование.

Собираем все вместе.

Теперь, когда мы знаем все основополагающие принципы координат, давайте пройдемся по примерам различных задач. Мы используем деталь, после ручной обработки, чтобы определить внешнюю форму. Теперь используем станок с ЧПУ, чтобы просверлить несколько точных отверстий.

Задача 1.

Сначала нам нужно обезопасить и установить наши оси и исходную точку:

• Деталь зажимается в тисках, которые крепятся болтами к нашему столу станка и распределяются по осям станка.

• Это сохраняет ось X в WCS выровненной с осью X станка.

• Левая часть детали находится напротив тисков. Это устанавливает воспроизводимое начало оси X.

• Поскольку одна часть тисков зафиксирована, мы можем использовать эту часть для определения повторяемого начала оси Y, находя это местоположение с помощью зонда или другим методом.

С нашей WCS станок теперь понимает положение запаса относительно его собственных внутренних координат. Процесс обработки начинается с обработки и сверления на лицевой стороне детали.

Задача 2.

Теперь деталь должна быть перевернута, чтобы работать на другой стороне. Поскольку мы просто перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, поэтому можно использовать то же Z-смещение.

Здесь следует помнить одну важную переменную силу зажима вашего тиска. Если вы еще не видели его, операторы обычно отмечают закрытое положение тисков черным маркером или используют динамометрический ключ. Почему они это делают? Для создания постоянного зажимного давления при перемещении или вращении деталей. Изменения давления зажима могут привести к различиям в позиционировании детали или другим сбоям, таким как деформация детали или изгиб, в зависимости от геометрии детали. Предполагая, что наше усилие зажима более или менее одинаково, теперь можно обрабатывать.

Задача 3.

Теперь нам нужно просверлить последние несколько отверстий, для чего необходимо поставить деталь на ее конец. Это вращение не меняет XY-происхождение WCS. Однако теперь у нас есть меньшее расстояние перемещения между нашим инструментом и деталью.

Это требует использования нового смещения, которое сместит исходную точку в верхний угол детали. Мы также удалили параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с поверхностью детали, а не с нижним карманом.

Мы все еще можем использовать две наши исходные плоскости отсчета для выполнения задачи 3.

Итак, дорогие читатели, вы прошли курс молодого бойца и готовы к обработке на ЧПУ станке.

Оси токарного станка различаются от традиционного 2-осевого варианта до дорогих 6-осевых станков с ЧПУ. Гибкость токарного станка для выполнения операций зависит от количества осей станка.

Современные токарные станки с ЧПУ имеют многоосевые системы, которые позволяют обрабатывать сложные геометрические формы с коротким временем цикла.

В этой статье представлено подробное графическое руководство по системе осей токарных станков.

Система осей в традиционном токарном станке

Система осей ручного токарного станка обычно состоит из 2 осей, по которым инструмент перемещается вперед-назад по оси X (вбок) и влево-вправо по оси Z (в осевом направлении). Однако современные токарные станки с ЧПУ могут иметь до 6 осей, где X, Y и Z — линейные оси, а A, B и C — соответствующие оси вращения.

Типичный токарный станок состоит из патрона и узла шпинделя, который удерживает заготовку и вращает ее на высоких оборотах.

Инструмент фиксируется на стойке инструмента, которая перемещается по осям X и Z для выполнения требуемой операции обработки.

Двухосевой токарный станок может выполнять такие операции, как торцовка, точение, конусность, накатка, нарезание резьбы, растачивание, сверление и т. д.

Хотя двухкоординатные токарные станки могут выполнять почти все токарные операции, токарные станки с большим количеством осей могут выполнять аналогичные задачи с большей точностью и за меньшее время.

Различные оси, используемые в токарных станках с ЧПУ

| Ось | Функция |

|---|---|

| ось X | Глубина резания (спереди/сзади заготовки) |

| ось Z | Осевое перемещение режущего инструмента (влево/вправо) |

| ось Y | Перпендикулярно X и Z (движение вверх/вниз) |

| ось А | Вращение вокруг оси X |

| ось B | Вращение вокруг оси Y |

| ось C | Вращение вокруг оси Z |

| ось U | Параллельно оси X (увеличение/уменьшение в направлении X) |

| ось V | Параллельно оси Y (увеличение/уменьшение в направлении Y) |

| ось W | Параллельно оси Z (увеличение/уменьшение в направлении Z) |

Токарные станки с числовым программным управлением (ЧПУ) представляют собой усовершенствованную версию традиционных токарных станков, в которых компьютерная система управляет различными подачами и скоростями обработки.

Работа на этих станках с ЧПУ требует хороших дизайнерских навыков для подготовки проекта и программного обеспечения ЧПУ, которое преобразует проект в соответствующие G-коды или TPL.

Эти G-коды передают информацию в систему контроллера и сообщают движение вдоль желаемой оси.

В передовых системах ЧПУ задействовано в общей сложности 9 осей, включая три линейные оси, три оси вращения и три инкрементные оси.

Линейные оси

Линейные оси состоят из основных осей X, Y и Z, которые направляют движение режущего инструмента по вертикали, горизонтали и глубине заготовки соответственно.

Оси X, Y и Z обеспечивают станку с ЧПУ 3 степени свободы, что означает, что инструмент может свободно перемещаться в плоскости XYZ.

Базовый токарный станок с ЧПУ использует 2-осевую систему (оси X и Z), аналогичную традиционному токарному станку, и может использоваться для автоматизации основных операций токарного станка.

Оси вращения

Оси вращения позволяют вращать заготовку или режущий инструмент вдоль осей X, Y или Z, и эти оси называются осью A, B и C соответственно.

Ось A — это ось вращения, соответствующая оси X.

Ось B — это ось вращения, соответствующая оси Y.

Ось C связана с вращением вокруг оси Z.

Эти оси обычно обеспечивают поворот инструмента на 180° в соответствующих плоскостях и увеличивают степень свободы, доступную на станке с ЧПУ.

Токарный станок с ЧПУ с гибкостью вращения инструмента вокруг этих осей может производить сложные геометрические формы с более высокой точностью и меньшим временем цикла.

Инкрементальные оси

Система инкрементных осей состоит из осей U, V и W, которые используются для упрощения программирования ЧПУ.

В отличие от других осей, инкрементная ось не дает станку никаких дополнительных степеней свободы.

Это второстепенные оси, которые считаются параллельными линейной системе осей X, Y и Z.

Оси U, V и W используются для обеспечения приращений при позиционировании инструмента по осям X, Y и Z соответственно.

Многоосевые токарные станки с ЧПУ

Помимо традиционных 2-осевых токарных станков, которые используют системы осей XY и UZ, существуют различные современные токарные станки с ЧПУ, которые могут иметь 3, 4, 5 и даже 6-осевые системы.

Эти станки используются для выполнения сложных операций механической обработки с коротким временем цикла и высокой точностью.

3-осевой токарный станок с ЧПУ

3-осевой токарный станок с ЧПУ состоит из режущего инструмента, который может перемещаться по обычным осям X и Z с дополнительным перемещением по оси Y.

Это увеличивает степень свободы станка и позволяет системе ЧПУ позиционировать инструмент в плоскости XYZ.

Как правило, большинство хороших токарных станков с ЧПУ для металлообработки состоят из 2-х или 3-х осевой системы.

Применение 3-осевого токарного станка

Добавление оси Y обеспечивает дополнительное перемещение режущего инструмента, тем самым облегчая обработку кривых и контуров.

Этот тип 3-осевого токарного станка также позволяет интегрировать устройство автоматической смены инструмента со станком с ЧПУ.

Стойка инструмента перемещается в плоскости XYZ и позиционируется для автоматической смены инструмента, что способствует более быстрой обработке и повышает производительность.

4-осевой токарный станок с ЧПУ

Четырехосевой токарный станок с ЧПУ состоит из осей X, Y и Z, а также оси вращения C.

Этот тип токарного станка может выполнять универсальные операции и поддерживает автоматическую смену инструмента.

Как правило, при использовании вращающегося инструмента (ось C) заготовка остается неподвижной, а вращающийся инструмент удаляет материал, тем самым превращая 4-осевой токарный станок с ЧПУ в фрезерно-сверлильный станок.

Применение 4-осевого токарного станка

Вращательная ось С расширяет функциональные возможности станка и позволяет ему выполнять фрезерные и сверлильные операции на заготовке.

Этот тип токарного станка с ЧПУ также известен как многозадачный токарный станок или гибридный токарный станок, поскольку он может выполнять операции токарного и фрезерного станка.

Инструмент с высокой скоростью вращения можно расположить в любом месте в плоскости XYZ, чтобы удалить материал из нужного положения.

4-осевые токарные станки с ЧПУ могут резать и фрезеровать боковую часть заготовки, а также выполнять гравировку на криволинейных поверхностях. Эти токарные станки можно использовать для изготовления зубчатых колес.

Следовательно, он повышает производительность за счет увеличения скорости и функциональности токарного станка с ЧПУ.

5-осевой токарный станок с ЧПУ

5-осевой токарный станок с ЧПУ может выполнять 3 линейных движения и любые два из трех вращательных движений.

Как правило, эти станки состоят из системы осей XYZAC или XYZBC и могут осуществлять доступ к заготовке для обработки с 5 разных сторон.

Эти машины чрезвычайно точны и могут производить практически любую сложную форму с коротким временем цикла.

Применение 5-осевого токарного станка

Возможность управления инструментом и доступ к заготовке с 5 различных осей позволяет выполнять почти все операции фрезерования и токарной обработки на одном станке.

Он лучше всего подходит для производства сложных компонентов, которые в противном случае потребовали бы частой переориентации заготовки, если бы они выполнялись на 3-х или 4-х осевом токарном станке.

6-осевой токарный станок с ЧПУ

6-осевые токарные станки с ЧПУ представляют собой сложные станки, способные выполнять практически любые операции механической обработки.

Эти станки могут осуществлять доступ к заготовке с 6 сторон, что позволяет изготавливать любую сложную форму без необходимости остановки процесса для переориентации заготовки.

6-осевые токарные станки встречаются редко, потому что 5-осевой токарный станок с ЧПУ может удовлетворить все производственные потребности с высокой точностью и скоростью цикла.

Тем не менее, эти машины можно найти в чрезвычайно сложных производственных подразделениях, которые работают над проектами по исследованию космоса и медицине.

6-осевой токарный станок с ЧПУ — это универсальный станок, который может выполнять операции токарного, фрезерного, сверлильного станка и т. д.

Программирование процесса 6-осевой обработки с ЧПУ является чрезвычайно сложной задачей и требует чрезвычайно квалифицированного оператора для разработки процесса.

Для лучшего понимания различные движения 6-осевого токарного станка с ЧПУ можно визуализировать на видео ниже.

UVW против системы осей XYZ в токарном станке

Программирование токарного станка с ЧПУ включает в себя позиционирование инструмента с помощью G-кодов.

Эти G-коды определяют координаты в плоскости XYZ для точного позиционирования инструмента, тем самым выполняя желаемое действие обработки.

Позиционирование инструмента на рабочем месте может осуществляться по позиционным координатам или по инкрементной системе координат.

Чтобы понять разницу между системами осей UVW и XYZ, нам сначала нужно понять разницу между позиционными и инкрементными координатами.

Позиционные координаты и инкрементальные координаты

Позиционные координаты размещают режущий инструмент относительно базовой точки или исходной точки.

Принимая во внимание, что инкрементальные координаты позиционируют режущий инструмент относительно его текущего положения.

Например, давайте рассмотрим пример ниже, где мы используем позиционные координаты для выполнения следующей задачи.

Здесь G90 активирует систему позиционных координат, а G21 устанавливает единицы измерения в миллиметры.

Следующая строка, S450 M04, устанавливает скорость резания и направление вращения инструмента.

Команда «G00 X20.0 Y20.0» указывает на быстрое перемещение инструмента в положение «A», где координаты X и Y равны 20.

Затем мы указываем станку сохранять координаты оси Y постоянными и перемещаем режущий инструмент в положение «B», где координата X по отношению к базовой точке равна 40.

Точно так же мы перемещаем режущий инструмент в положение «C», где координата оси X относительно базовой точки равна 60.

Затем мы завершаем процесс, останавливая шпиндель и вызывая его в исходную точку «О».

Точно так же мы можем выполнить ту же задачу, используя инкрементные координаты.

В первой строке G91 активирует инкрементальный режим, а G21 устанавливает единицы измерения в миллиметры.

Следующая строка, S600 M03, устанавливает скорость резания и направление вращения.

Затем G-код, G00 X20.0 Y20.0, позиционирует инструмент, где координаты X и Y равны 20 (позиция «A»).

В отличие от позиционного режима, здесь мы перемещаем инструмент в положение «B», задавая приращение в 20 единиц в направлении X.

Точно так же мы перемещаем инструмент в положение «C», давая приращение еще на 20 единиц по отношению к его текущему положению (B).

Следует отметить, что абсолютное и инкрементальное программирование носят модальный характер.

Это означает, что они остаются активными, пока вы не запрограммируете запуск другого.

Поэтому в следующей строке мы используем команду G90 для активации позиционной системы координат и завершаем процесс, останавливая шпиндель и вызывая его в исходную точку.

Система координат UVW и XYZ

Система координат UVW работает аналогично инкрементальному режиму, но дает преимущество использования комбинации позиционной и инкрементной систем координат.

Это упрощает программирование и экономит время, устраняя необходимость выполнения сложных арифметических вычислений для позиционирования инструмента относительно исходной точки.

Как правило, двухосевой токарный станок с ЧПУ использует координаты XZ и UW для программирования процесса обработки.

Программирование с использованием координат UW называется инкрементным программированием, тогда как программирование с использованием координат XZ называется абсолютным программированием.

Это можно понять, рассмотрев пример токарного станка с ЧПУ, выполняющего токарную операцию и делающего пазы на поверхности цилиндрической заготовки.

Для этой операции позиционирование инструмента может быть достигнуто с использованием как инкрементной (U, W), так и позиционной (X, Z) систем осей.

Координата X42 поместит режущий инструмент в угол передней кромки (A) заготовки.

Затем мы можем использовать координаты Z-60, U-2, чтобы выполнить операцию поворота и достичь точки B.

Вслед за U-15. W-10 для выполнения токарной операции и создания нужной канавки на поверхности заготовки.

Точно так же мы можем использовать Z-80, U10, чтобы расположить инструмент в точке C, затем U-10, W-10, чтобы сделать вторую канавку на заготовке, а затем Z-150, U15, чтобы выполнить токарную операцию и достичь точки D..

Таким образом, использование комбинации систем осей XZ и UW упрощает процесс и экономит время на вычисление абсолютных координат для каждого позиционного приращения в процессе обработки.

Часто задаваемые вопросы (FAQ)

Что такое степень свободы (DOF)?

Степень свободы (DOF) определяет максимальное количество независимых движений, которые может выполнять машина. Как правило, степень свободы машины равна количеству осей, по которым она может перемещаться.

Какое максимальное количество осей может иметь ЧПУ?

Типичный станок с ЧПУ может иметь максимум 6-осевую систему. Однако некоторые станки с ЧПУ состоят из 2 головок с индивидуальной 6-осевой системой на каждой. Поэтому его можно условно назвать 12-осевым станком с ЧПУ.

Что такое швейцарский токарный станок?

Швейцарский токарный станок — это сложный токарный станок с 5 или более осевой системой. Этот станок может выполнять различные операции за один раз, без необходимости останавливать операцию для смены инструмента.

Такие токарные станки могут выполнять такие операции, как токарная обработка, нарезание резьбы, фрезерование, сверление, расточка, накатка и т. д. на очень маленьких заготовках, которые обычно используются в часовой промышленности.

Для определения координатного пространства внутри станка и пространства для перемещения инструмента (фрезы, резца, экструдера, лазерного луча и др.) во всех современных станках используются декартова система координат с осями X, Y и Z.

Декартова система координат — прямолинейная система координат с взаимно перпендикулярными осями. Это наиболее простая и поэтому часто используемая система координат:

Помимо линейных осей, станок может иметь несколько поворотных осей. Их обозначение зависит от того, вокруг какой линейной оси они вращаются. Ниже приведена схема системы координат с поворотными осями:

Для позиционирования инструмента в системе координат могут использоваться разные технические устройства и механизмы. В этой статье рассматриваются системы координат, используемые в станках с ЧПУ, включая рабочую систему координат (WCS), машинную систему координат (MCS) и систему смещения.

Роль системы координат

Станок должен понимать положение заготовки в физическом пространстве — просто поместить кусок металла в ЧПУ станок и нажать кнопку «Пуск» недостаточно. Для решения этой задачи используется рабочая система координат станка.

Задача усложняется, когда в процессе обработки используется несколько инструментов. Каждый из них имеет различную длину, которая изменяет расстояние между базовой точкой шпинделя и заготовкой. Например, точка начала для 3-мм фрезы с небольшой длиной будет отличаться от точки начала для 6-мм сверла, предназначенного для сверления глубоких отверстий.

Система координат позволяет сообщить управляющей программе:

-

где в пространстве находится заготовка;

-

как далеко от неё находится инструмент;

-

как должен двигаться инструмент в процессе обработки детали.

Используя декартову систему координат, можно управлять движением инструмента вдоль каждой оси, что уже позволит сделать из заготовки деталь.

Система координат классического фрезерного станка с точки зрения оператора:

-

ось X задаёт перемещение «влево» и «вправо»;

-

ось Y — «вперед» и «назад»;

-

ось Z — «вверх» и «вниз».

Система координат классического токарного станка:

-

ось X задаёт перемещение «вперед» и «назад»;

-

ось Z — «влево» и «вправо».

Многие современные токарные станки с ЧПУ оснащаются фрезерным инструментом. Но как быть, если токарный станок имеет всего две оси, а требуется обработать квадрат или шестигранник? Производители оборудования предлагают для таких случаев два решения.

1. Перейти от декартовой системы координат к полярной

Полярная система координат — это двумерная система координат, в которой каждая точка на плоскости определяется двумя числами — полярным углом и полярным радиусом. В случае с токарным станком полярный угол это угол поворота шпинделя относительно инструмента, а полярный радиус это положение инструмента по оси Х.

Иными словами, чтобы определить точку в пространстве, необходимо указать радиус и угол отклонения от оси Х. На практике использовать такую систему координат, как правило, неудобно, поэтому ЧПУ преобразовывает угловое значение поворота шпинделя в более понятную линейную координату. При программировании в полярных координатах необязательно пересчитывать углы. Кроме того, обработка в полярных координатах не позволяет выполнять некоторые фрезерные операции.

2. Использовать дополнительную ось перемещения

Вторым способом является установка дополнительной оси перемещения (ось Y). Такая опция позволяет значительно расширить возможности станка, и, в отличие от полярных координат, пригодна для выполнения любых фрезерных операций. Недостаток такой опции — это её стоимость и сравнительно небольшой диапазон перемещений.

Движение вдоль системы координат всегда основано на том, как движется инструмент, а не стол с заготовкой. Например, увеличение значения координаты X приведёт к смещению стола влево, но если смотреть с точки зрения инструмента, он движется вправо вдоль заготовки.

Кроме трёх или двух осей, в любой системе координат задаётся исходная точка. Каждый станок с ЧПУ имеет свою собственную внутреннюю исходную точку, которая называется Machine Home или Референтная позиция.

Привязка системы координат

Чтобы упростить написание программ ЧПУ, используется система рабочих координат или WCS. WCS определяет конкретную исходную точку в блоке материала, обычно в программном обеспечении САМ.

Перед началом выполнения управляющей программы станку необходимо указать расположение заготовки относительно его системы координат (MCS).

Для этого оператор должен указать величину смещения по каждой оси станка. Это можно сделать несколькими способами, но на многих современных станках существует возможность оснащения его автоматической системой измерения заготовки.

Такая система представляет собой высокоточный датчик, который устанавливается в шпинделе станка (фрезерный станок) или в инструментальной револьверной головке (токарный станок). Датчик на медленной подаче производит касание заготовки и передает сигнал на ЧПУ, которая в свою очередь заносит в память величину смещения вдоль соответствующей оси. Такое устройство позволяет значительно ускорить наладку станка.

Выбор исходной точки для WCS требует тщательного планирования. Необходимо учитывать несколько условий:

-

исходная точка должен быть найдена механическими средствами с помощью искателя края или зонда;

-

одинаковые исходные точки помогают экономить время при замене деталей;

-

исходная точка должна учитывать требуемые допуски для всех последующих операций.

Если на станке обрабатывается несколько деталей в одном задании, для каждой детали может быть назначено собственное смещение. Это позволяет станку с ЧПУ точно связать свою систему координат с системами нескольких деталей в разных местах и выполнять несколько настроек одновременно.

Коррекция инструмента

Обычно для изготовления одной и той же детали используется несколько инструментов. Как отмечалось выше, разный инструмент имеет разные геометрические параметры, которые станок должен учитывать при перемещении. Для этого в станке существует таблица смещения инструмента, в которой указываются геометрические параметры инструмента (для токарных резцов: смещение от нулевой точки станка, для фрезерного инструмента длина и диаметр). Для записи коррекции используют несколько способов:

-

Измерения касанием. Этот способ не требует каких либо специальных технических средств или дополнительного оснащения, но вместе с этим является наименее точным. Суть заключается в касании заготовки инструментом либо напрямую, либо через концевые меры.

-

Использование пресетера (необходимо наличие в цеху специального устройства — пресетора).

Пресетер позволяет точно измерить длину и диаметр инструмента. Это наиболее точный метод измерения, но вместе с тем наиболее затратный и наименее удобный, так как для проведения измерений инструмент необходимо извлекать из станка.

-

Измерение при помощи датчика измерения инструмента. В зависимости от типа датчика этот способ не уступает по точности предыдущему, но при этом менее затратный и наиболее эффективный, так как привязку инструмента можно осуществлять в автоматическом режиме. Суть данного способа заключается в установке в рабочую зону станка высокоточного датчика для измерения инструмента:

Инструмент касается контактной поверхности датчика, а датчик в свою очередь передает сигнал на ЧПУ, которая фиксирует данные в таблице инструментов. Измерение может проводиться как в ручном режиме, так и в автоматическом (в зависимости от типа датчика).

С помощью инструментов нашего портала Вы сможете легко сравнить между собой станки от разных производителей и принять верное решение о покупке оборудования!

Также вы можете обратиться за помощью к специалистам Центра технологической поддержки портала СТАНКОТЕКА — для этого оставьте заявку на сайте или позвоните по телефону, указанному на странице «Контакты».

Система координат фрезерного станка с чпу — является главной расчетной системой, определяющей перемещения исполнительных органов станка фрезерного типа с числовым программным управлением. Оси координат располагают параллельно направляющим станка, что позволяет при создании управляющей программы легко задавать направления и расстояния перемещений.

В этой статье рассмотрим — какова система координат фрезерного станка с чпу. Начнем с того, что система координат фрезерного станка, в которой определяется положение его рабочих органов и других систем координат, является основной. Система координат станка (СКС) включает в себя все физически существующие оси станка. По стандартам все прямолинейные перемещения рассматривают в правосторонней прямоугольной системе координат X, Y, Z. У фрезерных станков положение оси Z совпадает с осью вращения инструмента. На станках всех типов движение сверла из детали определяет положительное направление оси Z в системе координат станка.

Ось Х фрезерного станка с чпу всегда параллельна технологической базе (обычно горизонтальна) и перпендикулярна оси Z. При вертикальном расположении оси Z, если встать лицом к передней плоскости станка, положительным для оси Х считается направление вправо.

Рис. 1. Правило правой руки в системе координат станка

Ось Y перпендикулярна плоскости, образуемой осями X и Z; в качестве положительного выбирается такое направление, чтобы получившаяся система координат образовывала правую декартовую систему. Для удобства можно пользоваться правилом правой руки (рис. 1). Примеры расположения осей системы координат для фрезерных станков представлено на рис. 2.

Рис. 2. Примеры систем координат фрезерных станков

Дополнительные оси в системе координат станка

Если какой-либо станок имеет несколько столов, суппортов и т. п., то для задания их перемещений используют другие системы координат, оси которых для второго рабочего органа обозначают U, V, W, для третьего – Р, Q, R. Круговые перемещения рабочих органов станка с инструментом по отношению к каждой из координатных осей X, Y, Z обозначают А, В, С соответственно. Положительным направлением вращения вокруг осей является вращение по часовой стрелке, если смотреть от начала в сторону конца оси; вращение в противоположном (отрицательном) направлении обозначают А’, В’, С’. При определении положительного направления удобно пользоваться правилом правой руки: если отогнутым большим пальцем правой руки указать положительное направление оси, то согнутые остальные пальцы укажут положительное направление вращения вокруг этой оси.

В системе координат фрезерного станка с чпу, в зависимости от конструкции станка, положение инструмента и заготовки при обработке может быть получено перемещением инструмента относительно неподвижной заготовки. Подобную реализацию имеют портальные сверлильные станки с чпу, у которых происходит перемещение портала относительно стола. У других станков, когда заготовка перемещается относительно неподвижного инструмента, оси в системе координат станка обозначают X’, Y’, Z’ и соответственно меняют положительные направления на противоположные или взаимным их перемещением. Учесть эти особенности весьма сложно. Принят, так называемый, метод относительного программирования, при котором условно считают, что всегда движется инструмент, а заготовка остается неподвижной. Такой метод очень удобен на практике, так как для программиста безразлично, как обеспечивается, например, положительное движение инструмента по оси X – его собственным перемещением или движением стола в противоположном направлении. Положение нулевой точки станка (нуль станка) – точки, принятой за начало СКС (ГОСТ 20523-80), т. е. начало отсчета для линейных и для круговых движений, стандартами не установлено. Физически ноль станка задают концевые выключатели, обычно устанавливаемые на каждой из осей и служащие для определения положения рабочих органов станка при инициализации системы.

Кроме нулевой точки, в ГОСТ 20523-80 даны определения следующих точек. Исходная точка станка определяется относительно его нулевой точки и используется для начала работы по управляющей программе. Фиксированная точка станка определяется относительно нулевой точки станка и используется для нахождения положения рабочего органа станка (как правило фиксированная точка совпадает с нулем станка).

Если ограничиться только одной системой координат станка при написании программ, то возникают проблемы при ее эксплуатации. Например, смена приспособления станка в процессе производства приводит к изменению пространственного положения детали относительно нуля станка (вследствие неизбежного изменения линейных размеров приспособления и различного физического положения нуля станка различных производителей), что вызывает необходимость в пересчете всей геометрической информации, содержащейся в программе. Поэтому для решения вышеуказанных проблем вводится система координат детали (СКД).

Система координат детали станка с чпу

Назначение системы координат детали фрезерного станка заключается в задании координат опорных точек обрабатываемых поверхностей (контура, профиля и т. д.). Опорными называют точки начала, конца, пересечения или касания геометрических элементов, из которых образованы контур детали и траектория движения инструмента на переходах обработки. Вместо трехобьемных систем координат в частных случаях используют прямоугольные и полярные двухкоординатные системы. Точку на детали, относительно которой заданы ее размеры, называют нулевой точкой детали (нуль детали). Нуль детали выбирается программистом произвольно – может быть любая точка как на детали, так и вне ее. Однако, при выборе нуля детали следует учитывать следующие моменты:

- нуль должен по возможности совпадать с конструкторской базой (упрощается программирование, т. к. исключается необходимость в пересчете размерных цепей);

- нуль должен находиться на физической поверхности детали (не заготовки), которой можно было бы удобно коснуться инструментом (сокращается время на наладку станка – упрощается привязка система координат детали к системе координат станка).

При разработке управляющей программы программист использует систему координат детали. При выборе системы координат детали принимается направление осей таким же, как направление осей в системе координат станка; координатные плоскости системы координат детали целесообразно совмещать или располагать параллельно базам детали; координатные оси следует совмещать с возможно большим числом размерных линий или осей симметрии.

Аналогичные проблемы в процессе эксплуатации оборудования возникают при смене инструмента вследствие износа. Поэтому, на фрезерных станках с ЧПУ наряду с СКС и СКД существует система координат инструмента (СКИ).

Система координат инструмента фрезерного станка

Назначение системы координат инструмента фрезерного станка с чпу заключается в задании положения его режущего лезвия. Оси системы координат инструмента параллельны и направлены в ту же сторону, что и оси системы координат станка. Инструмент рассматривают в сборе с державкой и вспомогательным инструментом. Указывают положение формообразующих элементов режущих кромок, а также координаты точки пересечения с осью вращения. Связь систем координат при обработке детали на сверлильно-фрезерно- расточном станке представлена на рис. 3.

Рис. 3. Связь систем координат детали и инструмента сверлильно- фрезерно-расточного станка с ЧПУ

Выбор (назначение) осей и движений

Разработанные в США стандарты имели целью так назвать различные движения исполнительных органов в станках, чтобы эти движения можно было заранее обозначить. При этом возникли две проблемы: какое из конкретных движений отнести, например, к осям X, Y или Z и какое из двух направлений движений должно быть положительным и какое отрицательным. Стандарт США EIARS267 явился основой для международного стандарта ISO/R841, который был принят в 1968 г. Соответствующим британским стандартом является «Числовое управление станками».

Основным принципом стандартизации является использование обычной математической правосторонней системы координат (рис. 4), в которой движения режущего инструмента обозначены по отношению к детали. Программисту нет необходимости знать, какое направление по оси X является положительным на станке. Он предполагает, что если он требует перемещения режущего инструмента, которое включает в себя перемещения по осям +X -Y и -Z в направлении от А к В в той координатной системе, которая изображена на рис. 4, то соответствующие перемещения в положительном направлении по оси X и отрицательном по осям Y и Z, осуществляемые на станке, вызовут требуемые относительные перемещения режущего инструмента и детали.

Рис. 4. Правосторонняя система координат с перемещениями из точки А в точку В по приращениям (+2; -1;-1)

Если на станке происходит движение фрезы, то для описания этого движения в станке используется буква без штриха, как, например +Z (рис. 5). Если фреза остается неподвижной, а перемещается обрабатываемая деталь, то для индикации движения в положительном направлении по оси X используется буква со штрихом +X’. Таким образом, если требуется переместить фрезу из точки А в точку В (см. рис. 4), приращения будут определены как x+2, y-1, z-1. На сверлильном станке (рис. 5) стол будет двигаться влево в направлении +X’ на две единицы, по направлению к колонне -Y’ на одну единицу, а сверлильная головка будет опускаться в направлении -Z на одну единицу. В результате произойдет требуемое перемещение детали из точки А в точку В (см. рис. 4).

Рис. 5. Расположение осей координат на сверлильном станке

Обозначение Х, Y и Z

В стандартах указано, как должны быть названы оси для большинства обычных типов станков и, кроме этого, стандарты формулируют правила для наименования осей любого станка. Связующей основой являются движения, осуществляемые при сверлении, которые могут происходить на сверлильных, фрезерных, токарных и расточных станках. Перемещение сверла на всех этих станках в этом случае выбирается по оси Z. На рис. 4 показано, что движение сверла в деталь осуществляется по направлению -Z, а из детали по направлению +2. На рис. 5-9 показано, как этот принцип осуществляется соответственно на сверлильных, фрезерных, токарных, расточных станках, далее также рассмотрены многооперационные станки с ЧПУ. Особенно отметим токарный станок (рис. 6). Ось шпинделя передней бабки здесь Z и положительным направлением (+Z) является движение инструмента от передней бабки. Во всех случаях движение в направлении +Z увеличивает зазор между готовой деталью и инструментом.

Рис. 6. Расположение осей координат на токарном станке

При наличии нескольких шпинделей один из них выбирается как главный. Предпочтительнее, чтобы он был перпендикулярен поверхности установки детали, и тогда он будет располагаться параллельно оси Z. Если главный шпиндель может быть повернут так, что он будет параллельным одной из координатных осей станка, то эта ось именуется осью Z. Если же он может быть расположен параллельно более, чем одной из этих осей, осью, перпендикулярной плоскости установки детали, является ось Z.

Рис. 7. Расположение осей координат на фрезерном станке

Ось Х перпендикулярна оси Z, по возможности горизонтальна и параллельна плоскости установки детали. В тех случаях, когда такому определению соответствуют две оси, осью Х будет та, по которой возможно большее перемещение по длине. Если главный вращающийся инструмент расположен горизонтально, то положительным направлением по оси X (+X) является направление направо, если смотреть от инструмента по направлению к детали.

Рис. 8. Расположение осей координат на расточном станке

При отсутствии возможности осуществления сверления главной инструментальной головкой, как, например, в поперечно-строгальных и долбежных станках, за ось Z принимается ось, перпендикулярная плоскости установки детали, а за ось X ось, параллельная главному направлению резания и положительная в этом направлении.

Рис. 9. Расположение осей координат на многооперационном станке

В тех случаях, когда мощность резания передается шпинделю, несущему деталь (как в токарных станках), направлением +X является радиальное движение режущего инструмента от оси шпинделя. Если имеется второе такое же движение, оно не именуется +Y, потому что оказывает то же влияние на размеры детали, что и +X. Вместо этого используется буква +U, и это будет объяснено ниже.

Ось Y вместе с осями X и Z образует правостороннюю (декартову) координатную систему (рис. 10, а). По правилу правой руки большой палец направлен по оси +X, указательный оси +Y и средний — по оси +Z. Это создает ему представление о координатной системе.

В тех случаях, когда имеются дополнительные движения, параллельные осям X, Y и Z, должны быть соответственно использованы буквы U, и W. Третий комплект таких же движений должен использовать соответственно P, Q и R. Ближайшие к основному шпинделю движения предпочтительнее обозначать комплектом осей Х, Y и Z. Это делается, например, для револьверного станка, когда буквой Z обозначается ближайший к шпинделю суппорт и W соответствующее движение револьверной головки.

Заметим, что символ R может быть использован как адрес для быстрых перемещений сверла или фрезы по направлению к детали, связанный со словами подготовительных функций G80 и G89 (см. табл. 8). Слово R определяет расстояние быстрого перемещения.

Рис. 10. Система координат: а — правосторонняя система координат; б — положительное направление вращения; в — расположение осей в станках с ЧПУ

Обозначение направления вращения

При повороте (вращении) стола с деталью или инструментальной головки используют буквы (символы) А, В и С. Они имеют положительное значение, если соответствуют перемещению винтов с правой резьбой в положительных направлениях по осям X, Y и Z (если большой палец правой руки поставить в положительном направлении осей Х, У или Z, остальные пальцы будут показывать направление вращения +А, +В или +С соответственно, как это изображено на рис. 10, б). При использовании для отсчета абсолютных углов вращения (например, с индексирующим столом) угловые движения отсчитывают от линий, параллельных направлениям + Y, +Z и +X, для вращения А, В и С соответственно (рис. 10, в). Таким же образом определяется направление вращения для всех движений за исключением шпинделя, участвующего в резании. Рекомендации ISO указывают движения по часовой и против часовой стрелки для описания направлений вращения инструментальных шпинделей и шпинделей токарных станков. К сожалению, эта терминология ведет к ошибкам и спорам и на иллюстрированных примерах станков показывают направление вращения +С так, как это было описано выше. До тех пор, пока этот термин существует, направление движений по часовой и против часовой стрелки должны рассматриваться как эквивалентные соответственно отрицательному и положительному направлению вращения. Это одинаково верно для основных и неосновных движений. Например, вращение +С (см. рис. 6) направлено против часовой стрелки независимо от того, как это кажется читателю.

Рис. 11. Расположение осей на фрезерном станке для контурной обработки с управлением по пяти координатам

Полезно знать, что обычное витое сверло может быть использовано для резания при вращении инструмента или детали в отрицательном направлении или по часовой стрелке, а левое сверло требует положительного направления вращения или против часовой стрелки. Отрицательное направление вращения для правого инструмента принято потому, что врезание в деталь происходит обычно в отрицательном направлении. Еще два станка изображены на рис. 11 и 12, по которым можно проверить применение указанных правил.

Рис. 12. Расположение осей на фрезерном станке для контурной обработки с управлением по шести координатам

Все станки ЧПУ работают в системе координат. Сегодня мы расскажем о ней и выясним, зачем она в станке, и как ее освоить. Она используется повсеместно, и даже самые новые машины применяют оси X Y и Z для определения ориентации детали в пространстве.

Сейчас мы с вами поближе познакомимся с представленной системой в ЧПУ, учитывая и декартову, и систему смещения.

Важны ли координаты на самом деле?

Чтобы изготовить заготовку разной сложности и формы, недостаточно поставить материал на рабочий стол и запустить программу. Задача становится еще более сложной, если для работы нужно несколько инструментов. Они имеют разную длину и расстояние между работающей головкой и поверхностью. Выставленные параметры для одного из них не будут приемлемыми для другого.

Система координат – это возможность трехмерного восприятия пространства. Без нее устройство просто бы не определило, где заготовка, на каком расстоянии находиться инструмент, какие использовать движения и как обрабатывать деталь. Для новичка восприятие координат может быть непонятным и сложным, но, если разобраться, все оказывается гораздо проще.

Декартова система – основы

С координатной плоскостью Декарта, использующей оси X, Y и Z работают практически все существующие станки ЧПУ. Она позволяет устройству совершать поступательные движения вдоль плоскости в нужном направлении.

Если обратиться к основам, то это обычная числовая линия, на которой обязательно обозначается нулевая точка, все значения слева будут отрицательными, а справа – положительными.

Если объединить все три оси в нулевой точке под прямым углом, вы получите трехмерное пространство. Две из них, соединенные в нулевой точке, формируют единую плоскость. Лучше понять эту систему поможет одна простая манипуляция. Если правую руку поднять перед станком ладоней вверх и выровнять руку по работающей части ЧПУ, в этой имитируемой координатной системе средний палец, указательный и большой будут осями аппликат (Z) ординат (Y) и абсцисс (Х) соответственно.

Какие координаты использует станок?

Использование координатных плоскостей дает возможность управлять оборудованием вдоль каждой их трех осей:

· Ось абсцисс обеспечивает движение головки справа налево и слева направо.

· Y – вперед и назад.

· Z – снизу-вверх и наоборот.

Что уже позволяет резать объемные детали фрезером или лазерным лучом.

Где находится исходная точка на станке?

Любое устройство имеет собственную исходную точку. Она носит название MachineHome. При первой загрузке станок не видит этого значения, а, значит, его нужно откалибровать. Во время этой манипуляции все три оси машины двигаются к своему максимальному пределу. После его достижения контроллер отмечает исходное положение для каждой из осей.

Когда процесс завершился и все оси имеют свое первоначальное положение, устройство готово к работе. Так как модели различаются между собой, у одних есть специальный выключатель, он подает сигнал контроллеру, что устройство достигло предела, у других существует целая система, которая следит за процессом. Если положение координат смещается на 0,0005 мм, это мгновенно сообщается на контроллер.

Какие координаты использует оператор?

Если устройство применяет в работе свою собственную систему координат, то оператор при написании программного обеспечения применяет систему WCS (рабочих координат). Она позволяет любую точку в материале определить, как исходную. Далее следует найти начальную точку внутри станка. В этом вам поможет искатель кромок или специальный датчик.

При поиске исходной точки всегда используйте только механические средства, но при этом учитывайте необходимые для следующих операций допуски.

Как взаимодействуют координаты, введенные оператором и ЧПУ?

Уже выше упоминалось, что машина и человек пользуются разными системами координат. Оборудование их потом выравнивает с небольшим смещением. Оно определяет расстояние между данными внесенными WCS и данными станка. Данные сохраняются в контроллере ЧПУ и их можно посмотреть в специальной таблице смещений.

Корректировка инструмента

Чаще всего для изготовления заготовок применяется несколько режущих инструментов. Учитывать разницу в длине в данном случае обязательно. Чтобы работать со станком стало легче, во многих фрезерах и граверах запрограммирована специальная корректировка инструмента. Она записывается несколькими методами:

1. Нужно передвинуть инструмент с текущего положения на ноль. Полученный отрезок замеряется и записывается, как смещение.

2. Разместите все инструменты в одной позиции, вверху рабочего блока.

3. Можно применить специальное приспособление (зонд). Он сам проводит корректировку. Это точный и эффективный, но дорогостоящий способ, так как потребуется специальное оборудование.

Как видите система координат не так страшна, как может показаться. Главное во всем внимательно разобраться и протестировать на практике.

СМОТРИТЕ ТАКЖЕ: Производство лазерных станков • Лазерные станки с ЧПУ • Как выбрать лазерный станок