Расчет пластических свойств

Для

расчета пластических свойств

предпочтительно иметь образец после

испытания. Части образца складываются

в месте разрыва так, чтобы между ними

не было зазора. На таком сложенном

образце измеряется длина расчетной

части lк

после разрыва и минимальный диаметр dк

в двух взаимно перпендикулярных

направлениях в месте разрыва.

Относительное

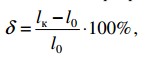

удлинение

, %, определяется по формуле:

(8)

В

случае образования шейки эта величина

зависит от размеров образца. При этом

относительное удлинение

имеет индекс: 2,5,

5,

10,

указывающий кратность образца –

отношение расчетной длины до испытания

к диаметру образца до испытания (l0/d0).

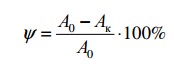

Относительное

сужение ,

%, определяется по формуле:

,

(9)

где

Fк

вычисляется по среднему арифметическому

значению dк.

Расчет

пластических свойств возможен и по

диаграмме растяжения. Более того, именно

он позволяет из общих свойств пластичности

и

выделить равн

и равн,

характеризующие способность материала

к равномерной деформации, т.е. к

накапливанию ее во всем объеме, без

локализации. Способность к равномерной

деформации более физически обоснованно

характеризует пластичность материала,

чем общие свойства

и

в случае, если при испытании образец

разрушается с образованием шейки. Чем

больше доля сосредоточенной деформации

(т.е. чем короче образец), тем в большей

степени

и

характеризуют именно ее, а не предельную

пластичность материала.

Для

разделения относительного удлинения

на равномерное и сосредоточенное на

диаграмме растяжения проводят линии

параллельно упругому участку диаграммы

из точек максимальной и предельной

нагрузки до пересечения с осью абсцисс,

как это опказано на рис. 2, в.

Определенные по оси удлинений отрезки

с учетом масштаба – это абсолютные

величины удлинения образца в процессе

равномерной деформации (lравн)

и в процессе образования шейки (lсоср).

Равномерное

относительное удлинение равн,

%, определяется по формуле:

(10)

Сосредоточенное

относительное удлинение соср,

%, определяется по формуле:

(11)

Равномерное

относительное сужение равн,

%, определяется из соотношения:

(12)

Это

соотношение следует из закона постоянства

объема: l0F0=

lравнFравн,

справедливого в области равномерной

деформации.

Сосредоточенное

относительное сужение соср,

%, находят из разницы:

соср

=

– равн

.

(13)

Таким

образом, если образец при испытании

деформировался равномерно вплоть до

разрушения (рис. 2, б,

образец при растяжении не дошел до

образовании шейки), то свойства

и

одинаково характеризуют предельную

пластичность материала. Если шейка

образуется, то целесообразно отдельно

определять равномерное и сосредоточенное

относительное удлинение. Кроме того, в

этом случае для характеристики предельной

способности материала к пластическому

растяжению более правильно использовать

относительное сужение ,

признавая его характеристикой, в

основном, сосредоточенной деформации.

Для пластичных материалов соср

может составлять до 80% и более от общей

величины .

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

17.09.201966.05 Кб201.doc

- #

22.02.2015379.24 Кб361.docx

- #

- #

16.11.2019182.13 Кб01.rtf

- #

- #

- #

- #

- #

- #

Изобретение относится к области определения пластичных свойств конструкционных материалов и может быть использовано для определения относительного сужения после разрыва. Сущность: испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют относительное сужение после разрыва, при этом измеряют пластическую твердость НД испытуемого материала, определяют модуль пластичности М испытуемого материала с последующим определением относительного сужения после разрыва с учетом истинного сопротивления разрыву Sk испытуемого материала. Технический результат: возможность повысить точность и оперативно без разрушения производить определение относительного сужения после разрыва. 2 табл.

Изобретение относится к области определения пластичных свойств металлов и может быть использовано для определения относительного сужения после разрыва при растяжении.

Известен способ определения относительного сужения после разрыва (ГОСТ 1497-84, ИСО 6892-84 «Металлы. Методы испытания на растяжение»), который предусматривает вырезку из детали заготовок для образцов и последующее изготовление образцов для испытания на растяжение. Для определения относительного сужения после разрыва образец подвергают растяжению до разрушения под действием плавно приложенной нагрузки. Относительное сужение ψk после разрыва определяют как отношение разности начальной площади и минимальной площади поперечного сечения образца к начальной площади поперечного сечения образца.

Недостатком этого способа является то, что он требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Таким образом, этот способ не позволяет оперативно и без разрушения производить определение относительного сужения после разрыва материала.

Известен способ определения максимальных истинных напряжений и деформаций (патент №2319944 РФ G01N 3/32, заявл. 19.09.2006, опубл. 20.03.2008, бюл. №8). Способ реализуется путем периодического в процессе испытания ступенчатого нагружения образца вплоть до его разрыва с получением на каждой ступени нагружения заданной величины диаметра, при котором изменение коэффициента жесткости напряженного состояния в минимальном сечении не превышает 3%, производят обточку берегов шейки образца до получения по обе стороны от минимального сечения двух соосных с осью образца конических поверхностей, направленных навстречу друг другу и сопряженных по поверхности, сформированной в области шейки, определяют угол наклона образующих при вершине конусов из условия наименьшей его величины, обеспечивающей закрепление деформации в области шейки, по результатам испытания строят истинную диаграмму растяжения, и по точке, соответствующей моменту разрыва образца, судят о максимальных истинных напряжениях и деформациях.

Недостатком этого способа является то, что он также требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Таким образом, и этот способ не позволяет оперативно и без разрушения производить определение истинного сопротивления разрыву материала. Кроме того, тот способ имеет большую трудоемкость из-за необходимости изготовления и последующего испытания образца; его невозможно использовать при необходимости стопроцентного контроля деталей, а также при малых размерах деталей.

Наиболее близким по технической сущности является способ определения относительного сужения после разрыва (описанный в книге В.М. Матюнина «Индентирование в диагностике механических свойств материалов». — М.: Издательский дом МЭИ, 2015. — 288 с., на стр. 185-186), который предусматривает нанесение царапины алмазным конусом под действием нагрузки на испытуемой поверхности, измерение глубины царапания t и критической длины царапины

После проведения статистической обработки экспериментальных данных для различных материалов была получена следующая зависимость для относительного сужения после разрыва

Недостатком этого способа является то, что он предусматривает построение диаграммы царапания, при которой глубина царапания составляет 5 мкм. В связи с этим этот способ может быть реализован только на тщательно подготовленных плоских образцах с полированной поверхностью и с использованием специального оборудования. Кроме того, глубина царапины очень мала, что неизбежно вызывает дополнительные ошибки при ее измерении.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют оперативно и без разрушения определять относительное сужение после разрыва.

В этой связи важнейшей задачей является создание нового способа определения относительного сужения после разрыва, который позволял бы оперативно и без разрушения производить определение относительного сужения после разрыва.

Техническим результатом заявленного способа является создание нового способа определения относительного сужения после разрыва, который позволяет повысить точность и оперативно без разрушения производить определение относительного сужения после разрыва.

Указанный технический результат заключается в том, что испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют относительное сужение после разрыва, при этом измеряют пластическую твердость НД испытуемого материала, определяют модуль пластичности М испытуемого материала по формуле

с последующим определением относительного сужения после разрыва с учетом истинного сопротивления разрыву Sk. испытуемого материала по зависимости

где ψk — относительное сужение после разрыва испытуемого материала (%);

Sk — истинное сопротивление разрыву испытуемого материала (МПа),

НД — пластическая твердость испытуемого материала (МПа);

a, b — коэффициенты, зависящие от химического состава испытуемого материала.

Существенным отличием является то, что измеряют пластическую твердость НД испытуемого материала и с ее учетом определяют модуль пластичности испытуемого материала.

Существенным отличием способа является предложение при определении модуля пластичности М испытуемого материала учитывать коэффициенты а и b, что позволяет повысить точность определения относительного сужения после разрыва, поскольку его значение зависит от химического состава испытуемого материала.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новую зависимость для определения модуля пластичности испытуемого материала. Эта зависимость в новой форме устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину относительного сужения после разрыва: пластические свойства материала при контактной деформации (от них зависит пластическая твердость), прочностные свойства материала (от них зависит истинное сопротивление разрыву), пластические свойства материала при растяжении (от них зависит относительное сужение после разрыва и, следовательно, модуль пластичности), а также коэффициенты а и b, значения которых зависят от химического состава испытуемого материала. Это позволяет оперативно с высокой точностью определять относительное сужение после разрыва испытуемого материала без разрушения детали.

Способ определения относительного сужения после разрыва испытуемого материала реализуется следующим образом.

Испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости. Значение нагрузки может быть выбрано согласно ГОСТ 18835-73 Металлы. Метод измерения пластической твердости. Следует отметить, что пластическая твердость НД не зависит от нагрузки и диаметра индентора в пределах глубин остаточного отпечатка, составляющих (0,008…0,100) от диаметра сферического индентора. До значений пластической твердости 4500 МПа в качестве индентора используют стальной закаленный шарик; при большей твердости используют сферический индентор из твердого сплава. В качестве нагружающего устройства можно использовать пресс Бринелля.

Измеряют глубину остаточного отпечатка и определяют согласно ГОСТ 18835-73 пластическую твердость НД испытуемого материала. Измерение глубины остаточного отпечатка можно выполнить с помощью индикатора часового типа, установленного на индикаторной стойке.

Для определения числовых значений коэффициентов а и b используют вспомогательные образцы с известными величинами пластической твердости и модуля пластичности; материал вспомогательного образца (черный или цветной металл выбирают в зависимости от того относительное сужение после разрыва какого материала предполагается определять). Пластическую твердость определяют согласно ГОСТ 18835-73 Металлы. Метод измерения пластической твердости. Для вспомогательных образцов — НД1 и НД2. Модуль пластичности определяют ГОСТ 1497-84 (ИСО 6892-84) «Металлы. Методы испытания на растяжение» как отношение истинного сопротивления разрыву к относительному сужению после разрыва; для вспомогательных образцов — M1 и М2. Коэффициенты а и b вычисляют по следующим формулам (которые получены из формулы 1)

Затем определяют относительное сужение после разрыва с учетом истинного сопротивления разрыву Sk. испытуемого материала по формуле (2)

Отметим, что при определении относительного сужения после разрыва ψk по найденному модулю пластичности М испытуемого материала значение истинного сопротивления разрыву Sk испытуемого материала можно определить оперативно и без разрушения, например, согласно способу, предложенному авторами в патенте №2680111 «Способ определения истинного сопротивления разрыву» (опубликовано 15.02.2019, бюл. №5). Это позволяет неразрушающим способом определить величину относительного сужения после разрыва и тем самым оценить способность испытуемого материала сопротивляться пластической деформации.

Пример. Проведена экспериментальная проверка предложенного способа.

Определение относительного сужения после разрыва проводили на образцах, изготовленных из углеродистых и легированных конструкционных сталей различного уровня прочности и пластичности.

В качестве индентора использовали стальной закаленный шарик диаметром 5 мм, а для сталей с пластической твердостью большей, чем 4500 МПа — сферический индентор из твердого сплава.

Для определения коэффициентов а и b использовали вспомогательные образцы, изготовленные из стали 10 с известными значениями пластической твердости НД1=1570 МПа и модулем пластичности Мэ,1=14,91 МПа (в таблице 1 — №2), а также образец из стали 12Х2Н4А с пластической твердостью НД2=6573 МПа и модулем пластичности Мэ,2=38,07 МПа (в таблице 1 — №7). Внедрение сферического индентора в поверхность вспомогательных образцом проводили с использованием пресса Бринелля при нагрузке 7358 Н.

По формулам (3) и (4) вычисляли значения коэффициентов а и b

Таким образом, полученные значения коэффициентов а и b позволяют определять модуль пластичности испытуемых материалов из сталей. При этом формула (1) с учетом числовых значений коэффициентов а и b примет вид

В таблице 1 представлены механические свойства испытанных материалов. При этом пластическую твердость определяли согласно ГОСТ 18835-73 «Металлы. Метод измерения пластической твердости», истинное сопротивление разрыву определяли согласно патенту РФ авторов №2680111, а относительное сужение после разрыва и модуль пластичности определяли по ГОСТ 1497-84 (ИСО 6892-84) «Металлы. Методы испытания на растяжение», принятому в качестве эталонного способа.

Испытания на растяжение проводили с помощью программно-технического комплекса для испытания металлов (оснащенного персональным IBM совместимым компьютером) ИР 5143-200.

Результаты сравнительных испытаний приведены в таблице 2. Как видно из таблицы 2, при использовании предлагаемого способа погрешность определения относительного сужения после разрыва по сравнению с эталонным способом по ГОСТ 1497-84 не превышает (5…6)% и имеет характер двухстороннего разброса.

Таким образом, результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения относительного сужения после разрыва не превышает (5…6)% в широком диапазоне изменения прочностных свойств материала, что для оценки пластичных свойств материала деталей вполне удовлетворительно.

В связи с этим предлагаемый способ позволяет повысить точность определения относительного сужения после разрыва без разрушения материала и может быть использован для контроля прочности материала различных деталей машин (болты, стержни, элементы металлоконструкций, балки и т.п.).

Таким образом, способ, воплощающий заявленное изобретение, предусматривает, что испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют относительное сужение после разрыва, при этом измеряют пластическую твердость НД испытуемого материала, определяют модуль пластичности М испытуемого материала, с последующим определением относительного сужения после разрыва с учетом истинного сопротивления разрыву испытуемого материала.

Способ предназначен для использования в промышленности для определения относительного сужения после разрыва без разрушения материала деталей.

Способ определения относительного сужения после разрыва, заключающийся в том, что испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют относительное сужение после разрыва, отличающийся тем, что измеряют пластическую твердость НД испытуемого материала, определяют модуль пластичности М испытуемого материала по формуле

с последующим определением относительного сужения после разрыва с учетом истинного сопротивления разрыву Sk испытуемого материала по зависимости

где ψk — относительное сужение после разрыва испытуемого материала (%);

Sk — истинное сопротивление разрыву испытуемого материала (МПа);

НД — пластическая твердость испытуемого материала (МПа);

a, b — коэффициенты, зависящие от химического состава испытуемого материала.

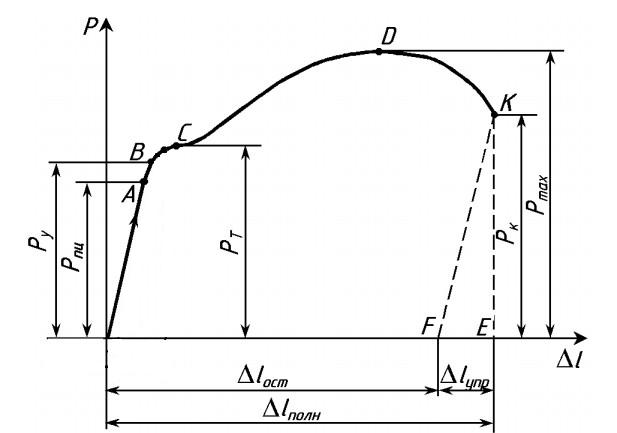

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε).

Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Образцы рекомендуется изготовлять на металлорежущих станках. При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм.

Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Для плоских образцов стрела прогиба на длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При наличии указаний в нормативно-технической документации на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

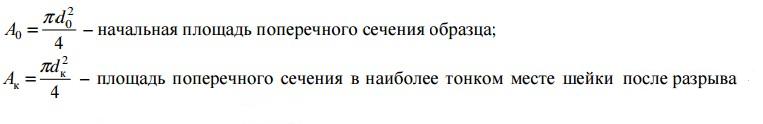

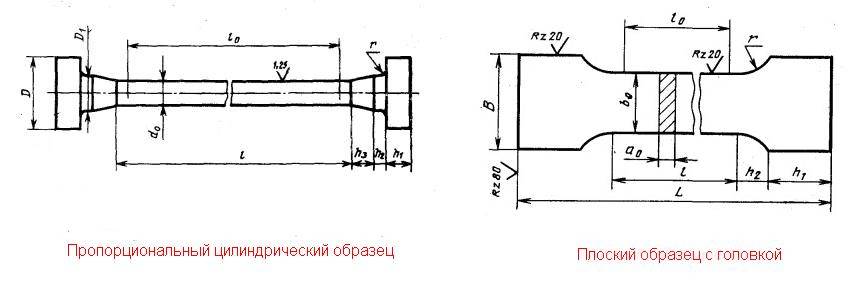

Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной или

. Применение коротких образцов предпочтительнее.

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длиной .

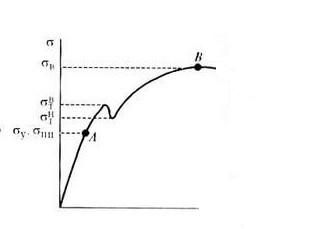

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Испытания на растяжение (ГОСТ 1497-84) широко применяют для определения механических свойств конструкционных сталей, цветных металлов и сплавов.

Стандарт устанавливает методы статических испытаний на растяжение для определения при температуре 20±15С пределов пропорциональности, упругости, текучести (условного и физического), временного сопротивления, относительного удлинения и относительного сужения после разрыва.

1. Изучить методику испытаний металлов и сплавов на растяжение.

2. Ознакомиться с конструкцией и работой разрывной машины.

3. Провести испытания на растяжение двух образцов из разных материалов, получить диаграммы растяжения.

4. Определить положение характерных точек, рассчитать параметры в характерных и промежуточных точках.

5. На основании выполненных расчетов построить диаграмму зависимости условных напряжений от степени деформации.

6. Определить основные механические характеристики материалов и дать заключение о свойствах испытанных материалов.

Содержание работы

Испытания на растяжение (ГОСТ 1497-84) широко применяют для определения механических свойств конструкционных сталей, цветных металлов и сплавов.

Стандарт устанавливает методы статических испытаний на растяжение для определения при температуре 20±15°С пределов пропорциональности, упругости, текучести (условного и физического), временного сопротивления, относительного удлинения и относительного сужения после разрыва.

При испытаниях на растяжение принимают следующие обозначения и определения:

— рабочая длина образца l (м, мм) — часть образца с постоянной площадью поперечного сечения между его головками или участками для захвата;

— начальная расчетная длина образца l0 (м, мм) — участок рабочей длины образца между нанесенными метками до испытания, на котором определяется удлинение;

— конечная расчетная длина образца lк (м, мм) — длина расчетной части образца после разрыва;

— начальный диаметр образца d0 (м, мм) — диаметр рабочей части цилиндрического образца до испытаний;

— диаметр образца после разрыва dк (м, мм) — минимальный диаметр рабочей части цилиндрического образца после разрыва;

— начальная площадь поперечного сечения образца F0 (м2, мм2) — площадь поперечного сечения рабочей части образца до испытаний;

— площадь поперечного сечения образца после разрыва Fк (м2, мм2) — минимальная площадь поперечного сечения рабочей части образца после разрыва;

— осевая растягивающая нагрузка P (Н, кгс) — нагрузка, действующая на образец в данный момент испытания;

— условное напряжение S (МПа, кгс/мм2) — напряжение, определяемое отношением нагрузки P к начальной площади поперечного сечения F0 образца;

— истинное нормальное напряжение S (МПа, кгс/мм2) — напряжение, определяемое отношением нагрузки P к действительной в данный момент испытания площади поперечного сечения F образца;

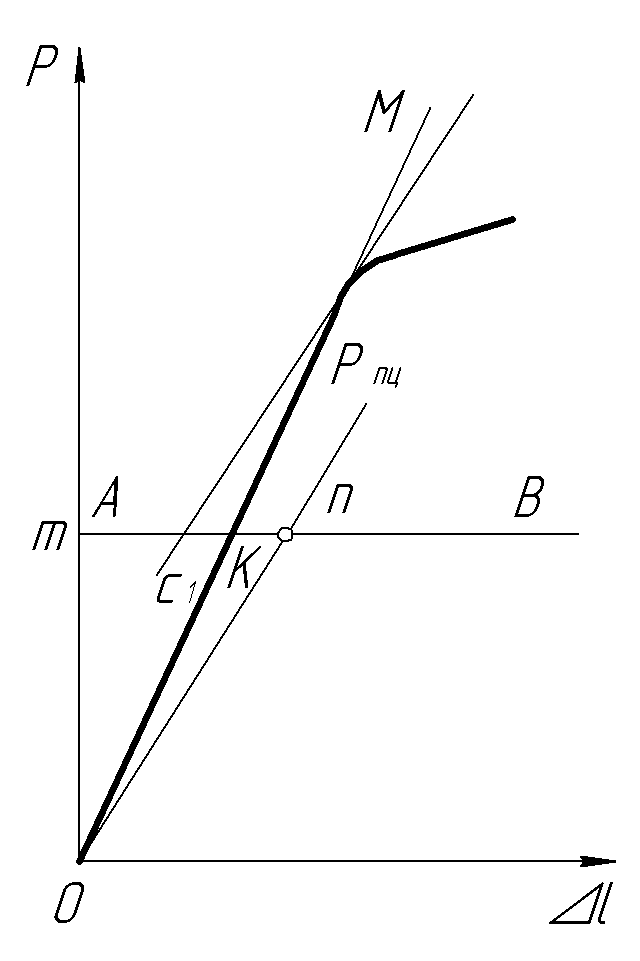

— абсолютное удлинение образца Dl (м, мм) — приращение начальной расчетной длины образца в любой момент испытания;

— предел пропорциональности sпц (МПа, кгс/мм2) — напряжение, при котором отступление от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой «нагрузка-удлинение» в точке Pпц с осью нагрузки, увеличивается на 50% от своего значения на упругом (линейном) участке;

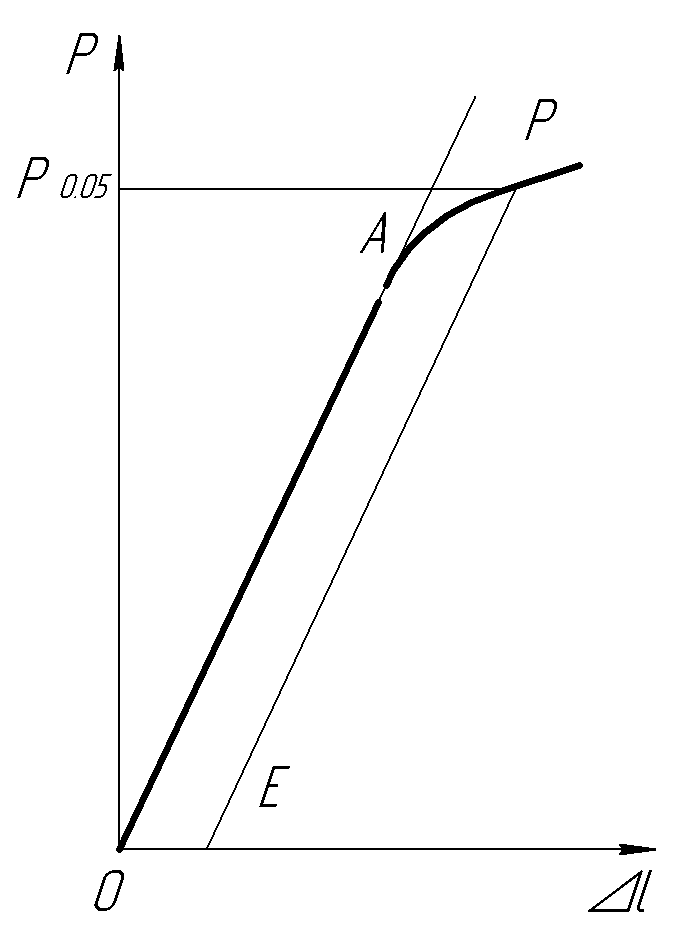

— условный предел упругости S0,05 (МПа, кгс/мм2) — напряжение, после снятия которого остаточное удлинение достигает 0,05% длины участка рабочей части образца, равного базе измерения;

— модуль упругости E (МПа, кгс/мм2) — отношение приращения напряжения к соответствующему приращению деформации в пределах упругой деформации;

— предел текучести физический:

— нижний предел текучести Sт (МПа, кгс/мм2) — наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки;

— верхний предел текучести Sтв (МПа, кгс/мм2) — напряжение, соответствующее первому пику нагрузки, зарегистрированному до начала текучести рабочей части образца;

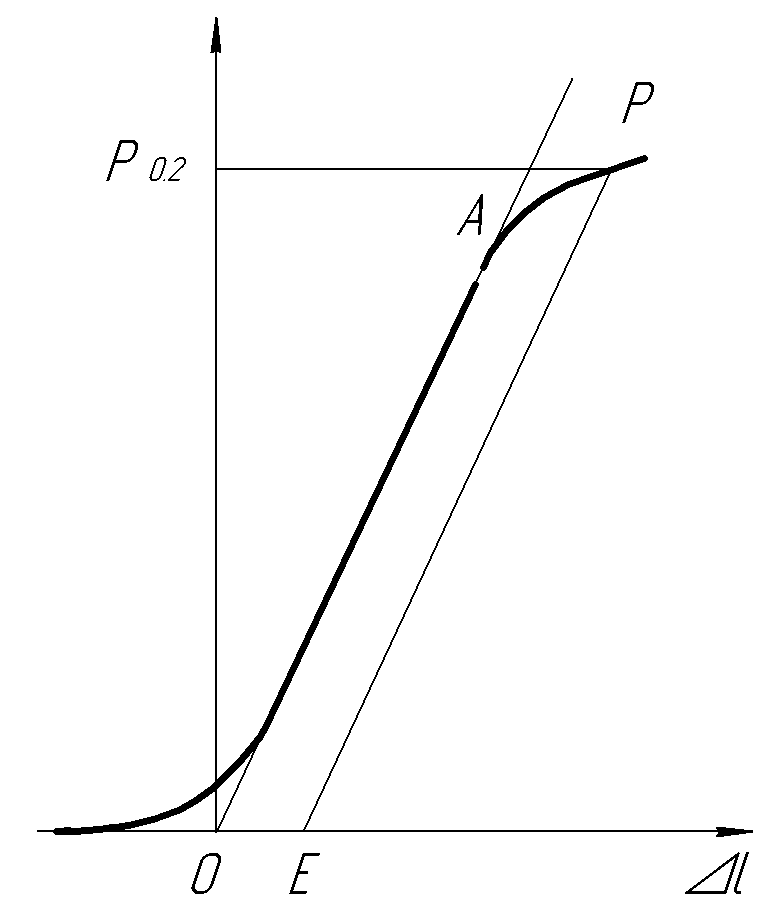

— предел текучести условный S0,2 (МПа, кгс/мм2) — напряжение, после снятия которого остаточное удлинение достигает 0,2% длины рабочего участка образца;

— временное сопротивление (предел прочности) Sв (МПа, кгс/мм2) — максимальное напряжение, которое выдерживает образец до разрушения;

— относительное равномерное удлинение dр (%) — отношение приращения длины участка в рабочей части образца до момента начала образования шейки (в т. в) для пластичных материалов или до разрыва в материалах, у которых шейка не образуется, к длине образца до испытания;

— относительное удлинение после разрыва d (%) — отношение приращения расчетной длины образца Dlк = (lк -l0) после разрушения к начальной расчетной длине l0;

— относительное сужение после разрыва y (%) — отношение разности начальной F0 и минимальной конечной Fкплощадей поперечного сечения образца после разрушения к начальной площади поперечного сечения образца F0;

Для испытаний на растяжение применяют пропорциональные цилиндрические или плоские образцы (рис. 1.1) диаметром или толщиной в рабочей части 3 мм и более. Начальная расчетная длина цилиндрических образцов

l0 =5d0, l0 =10d0, а образцов квадратного или прямоугольного сечения —

l0 = 5,65

Образцы из тонких листов и лент толщиной от 0,5 до 3 мм изготавливают в соответствии с ГОСТ 11701-84.

Испытания проводят обычно на двух образцах.

Допускается применение непропорциональных образцов, для которых начальная расчетная длина l0устанавливается независимо от начальной площади поперечного сечения образца F0.

Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях к ГОСТ 1497-84.

Рис. 1. Образцы для испытаний на растяжение: 1 — плоский; 2 — цилиндрический

Форма и размеры головок и переходных частей образцов определяются способом крепления образцов в захватах разрывной машины.

По ГОСТ 1497-84 определяют место вырезки, способ изготовления, качество поверхности, предельные отклонения по размерам образцов.

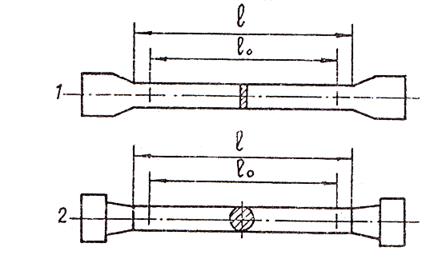

В качестве испытательных применяют разрывные и универсальные машины различных систем. Машина должна обеспечивать: надежное центрирование образца в захватах, плавность нагрузки, скорость перемещения подвижного захвата не более 0,1 мм/мин до предела текучести и не более 0,4 мм/мин за пределом текучести. Принципиальная схема разрывной машины Р-5 с рычажно-маятниковым силоизмерителем показана на рис. 2 (стрелками на схеме указаны движения элементов машины в процессе нагружения образца).

Испытываемый образец 1 помещают в захваты, один из которых (2) называется активным, а другой (3) — пассивным. Активный захват располагается на подвижной траверсе 4, в которой имеются застопоренные (не вращающиеся) гайки 5. Привод активного захвата (создание силы Р ) осуществляется электромеханическим путем: вращательное движение вала электродвигателя 6 через червячный редуктор 7 и шестерни 8 и 9 передается винтам 10; вращаясь в застопоренных гайках, винты заставляют траверсу перемещаться поступательно.

На опоре11 верхней неподвижной траверсы установлен рычаг 12 маятникового силоизмерителя, связанный с тягой 13 пассивного захвата 3. Через систему рычагов и тяг силоизмерителя 12 — 16 нагрузка Р, действующая на образец, уравновешивается силой G маятникового груза 17. Отклонение маятника от начального положения (когда Р = 0) фиксируется по отсчетному устройству 18 со шкалами, проградуированными по силе Р .

При отклонении маятника поводок 19, жестко соединенный с рычагами 15 и 16 маятника, перемещает зубчатую рейку 20, которая вращает шестерню 21, сидящую на одной оси с рабочей стрелкой 22 отсчетного устройства силоизмерителя. При перемещении рабочая стрелка ведет за собой контрольную стрелку, которая фиксирует максимальное усилие. На циферблате отсчетного устройства нанесены три шкалы (А, Б и В), соответствующие различным диапазонам нагрузок (машина может быть настроена на создание предельных нагрузок: 1000, 2500 и 5000 кгс соответственно).

На одной оси с шестерней и рабочей стрелкой указателя нагрузок установлен шкив 23, который с помощью гибкого тросика 24 перемещает перо 25 самописца.

Для записи диаграммы Р = f(Dl) используют специальную бумажную ленту 26 (ЛПГ 320, ГОСТ 7836-75) с величиной наименьших делений 1,6 мм.

Одно такое деление по оси ординат (сила Р) при наладке машины на предельную нагрузку 1000 кгс соответствует 5 кгс, на 2500 кгс — 12,5 кгс, на 5000 кгс — 25 кгс.

При растяжении образца перемещению активного захвата в 1 мм будет соответствовать перемещение ленты по оси абсцисс (абсолютная деформация Dl ) на 10, 50 или 100 мм.

Желаемый масштаб Dl (10:1, 50:1 или 100:1) обеспечивается настройкой масштабного преобразователя 27, который является настраиваемым редуктором, передающим вращение на барабан 28 лентопротяжного механизма от шестерни 29 через валик 30 и пару конических шестерен 31.

Одновременно деформация может контролироваться специальным счетчиком 32, одна единица показаний которого соответствует 0,2 мм перемещения подвижной траверсы 4.

Движение активного захвата без нагрузки может происходить с различной скоростью (от 1 до 100 мм/мин), которая контролируется прибором 33.

Рис. 2. Принципиальная схема разрывной машины

Показанный на схеме груз 34 служит для возврата в исходное положение (к нулю) рабочей стрелки 22 и пера 25 при снятии нагрузки.

На этой же машине, применяя специальное приспособление, можно испытывать металлы на сжатие и изгиб.

Диаграмма деформации при растяжении

Записывающее устройство разрывной машины графически изображает зависимость между действующей осевой нагрузкой и абсолютной деформацией образца.

На рис. 3 даны типичные диаграммы растяжения различных металлов. Первая диаграмма на рис. 3 свойственна большинству металлов и сплавов. Для малоуглеродистой отожженной стали и некоторых отожженных бронз характерна вторая диаграмма с площадкой текучести, которая приведена на рис. 3. Хрупкие металлы (чугун и др.) разрушаются при малых пластических деформациях (рис. 3, третья диаграмма).

Рис. 3. Диаграммы растяжения различных металлов

Характерные участки и точки диаграммы растяжения показаны на рис. 4.

Первый участок диаграммы 0P представляет собой прямую линию, т.е. между Р и Dl соблюдается закон Гука. Напряжение в точке Р есть предел пропорциональности

При дальнейшем увеличении силы прямолинейная зависимость нарушается.

Несколько выше точки Р находится точка «е». Напряжение в точке «е» есть предел упругости s0,05, который вычисляют по формуле

Предел упругости s0,05 , как и предел пропорциональности, определяется расчетным или графическим способом.

Точно так же определяется и модуль упругости Е, МПа (кгс/мм2):

|

Рис. 4. Характерные участки и точки диаграммы растяжения

За точкой «е» возникают заметные остаточные деформации, в точке S наблюдается переход к горизонтальной площадке S-S¢ (площадка текучести). Для участка S-S¢ характерен рост деформации без заметного увеличения нагрузки. Если обозначить величину нагрузки, соответствующую площадке текучести, через Рт, то напряжение в этой точке можно вычислить по формуле

что и является физическим пределом текучести.

Следует отметить, что иногда (особенно это характерно для малоуглеродистой стали) на площадке текучести появляется «зуб» или низкочастотные колебания нагрузки. Это объясняется особенностями строения испытываемых материалов.

В этом случае предел текучести определяется по верхней точке амплитуды «зуба» («зубьев») и называется верхним пределом текучести (рис. 5).

Для материалов, не имеющих на диаграмме площадки текучести, определяют условный предел текучести

|

Рис. 5. Определение верхнего предела текучести

Для нахождения величины Р0,2 в масштабе диаграммы по оси абсцисс вправо от точки 0 (рис. 1.6) откладывают отрезок ОЕ, равный 0,002l0, что составляет 0,2% от l0, и из точки Е проводят прямую, параллельную прямой ОР, до пересечения с кривой растяжения в точке S . Ордината этой точки определяет нагрузку Р0,2.

За площадкой текучести происходит упрочнение материала, и сопротивление деформации увеличивается, поэтому наблюдается увеличение нагрузки на кривой растяжения. До точки «в» образец деформируется равномерно.

Наибольшая нагрузка, предшествующая разрушению образца, обозначается Рв = Рmax. Напряжение в точке «в» называется временным сопротивлением, или пределом прочности:

После точки «в», соответствующей максимальной силе Рв, происходит заметное местное сужение образца (образуется шейка). Если до этого образец имел цилиндрическую форму, то теперь растяжение образца сосредотачивается в области шейки. На участке в-к сечение образца быстро уменьшается, вследствие чего уменьшается растягивающая нагрузка. В точке «к» образец разрывается по наименьшему сечению шейки Fк.

Показателем пластичности материала является его абсолютное остаточное удлинение lост при разрыве (см. рис. 4, отрезок 0А1), так как упругая деформация (отрезок А1А2) исчезает после разрыва:

Dlост =lк — l0 . (1.6)

|

Рис. 6. Определение местоположения точки S, соответствующей условному пределу текучести

Размеры испытуемых образцов могут быть различными, поэтому характеристикой пластичности образца является не его абсолютное, а относительное остаточное удлинение после разрыва

Другой характеристикой пластичности металла является относительное сужение Y после разрыва, выраженное в процентах:

При определении sпц, s0,05, sт и sв соответствующую им нагрузку Р делим на начальную площадь поперечного сечения образца F0. Напряжения эти называются условными. Однако при растяжении образца площадь поперечного сечения уменьшается. Напряжения, определенные по отношению приложенной нагрузки к действительной площади поперечного сечения образца в момент приложения этой нагрузки, называются истинными напряжениями:

Диаграмма растяжения Р–Dl характеризует поведение образца из испытываемого материала с определенными геометрическими размерами. Чтобы исключить влияние размеров, диаграмму Р–Dl перестраивают в диаграмму s–e , где

Как уже было сказано, для точного определения sпц, s0,05 и s0,2 используются специальные тензометры и электрические силоизмерители. С меньшей точностью эти характеристики можно определить, воспользовавшись машинными диаграммами и простейшим мерительным инструментом (линейка, штангенциркуль, микрометр).

|

Рис. 7. Определение местоположения точки Р, соответствующей пределу пропорциональности

Графическое определение местоположения точки Р предела пропорциональности состоит в следующем (рис. 7).

Произвольной горизонтальной прямой пересекают кривую растяжения на линейном участке. Полученный отрезок ас делят на две равные части. Откладывают отрезок сd, который равен половине отрезка ас: ав=вс=сd. Из начала координат 0 проводят луч через точку d. Точку Р, соответствующую пределу пропорциональности, находят построением касательной к кривой растяжения, параллельной лучу 0d.

Значение предела упругости s0,05 принимается равным значению полученного предела пропорциональности sпц из-за незначительного различия между ними.

Численные значения механических характеристик позволяют оценить прочностные и пластические свойстве испытанного материала

Оценка прочности и пластичности

| Материал | sв | Уровень прочности | d ,% | Уровень пластичности | |

| кгс/мм2 | МПа | пластичности | |||

| Стали | 140-200 и более | 1400-2000 и более | высокопрочные | >40 | высоко- пластичные |

| 80-140 | 800-1400 | прочные | 20-40 | пластичные | |

| 20-80 | 200-800 | средней прочности | 10-20 | средней пластичности | |

| <20 | <200 | малопрочные | <10 | малопластичные | |

| Алюминиевые сплавы | >50 | >500 | высокопрочные | 25-35 | повышенной пластичности |

| 35-40 | 350-400 | нормальной прочности | 20-25 | пластичные | |

| <35 | <350 | малопрочные | <20 | малопластичные |

Оценка прочности и пластичности

| Материал | Sв | Уровень прочности | d ,% | Уровень пластичности | |

| кгс/мм2 | МПа | пластичности | |||

| Стали | 140-200 и более | 1400-2000

и более |

высокопрочные | >40 | высоко- пластичные |

| 80-140 | 800-1400 | прочные | 20-40 | пластичные | |

| 20-80 | 200-800 | средней прочности | 10-20 | средней пластичности | |

| <20 | <200 | малопрочные | <10 | малопластичные | |

| Алюминиевые сплавы | >50 | >500 | высокопрочные | 25-35 | повышенной пластичности |

| 35-40 | 350-400 | нормальной прочности | 20-25 | пластичные | |

| <35 | <350 | малопрочные | <20 | малопластичные |

При растяжении образца до разрушения графически фиксируют зависимости между приложенным усилием и удлинением образца, получая диаграммы деформации (рис. 8).

Рис. 8. Диаграмма деформации материала

Деформация образца при нагружении сначала является макроупругой, а затем постепенно и в разных зернах при неодинаковой нагрузке переходит в пластическую, происходящую путем сдвигов по дислокационному механизму. Накопление дислокаций в результате деформации ведет к упрочнению металла, но при значительной их плотности, особенно в отдельных участках, возникают очаги разрушения, приводящие в конечном счете к полному разрушению образца в целом.

При испытании на растяжение согласно ГОСТ 1497-84 определяют следующие характеристики:

1. Предел пропорциональности σпц – отвечает напряжению, при котором отклонение от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой нагрузка-удлинение в точке Рпц с осью нагрузок увеличивается на 50 % от своего значения на упругом (линейном) участке. На рис. 4 показано определение предела пропорциональности графическим способом. В этом случае из начала координат диаграммы растяжения, записанной от электрического силоизмерителя и измерителя деформации, проводят прямую, совпадающую с начальным линейным участком этой диаграммы. Затем на произвольном уровне проводят прямую АВ,параллельную оси абсцисс, и на ней откладывают отрезок rn равный половине отрезка mr. Через точку п и начало координат проводят прямую On и параллельно ей – касательную CD к диаграмме растяжения. Точка касания определяет нагрузку Рпц в ньютонах, отвечающую пределу пропорциональности:

где Fo – начальное поперечное сечение образца.

Размеры пропорциональных цилиндрических образцов III типа и плоских образцов для испытания на растяжение приведены в табл. 1 и табл. 2 соответственно.

Таблица 1

Размеры пропорциональных цилиндрических образцов III типа, мм

|

Номер образца |

d0 |

l0=5d0 |

l=10d |

D |

h1 |

h2 |

r |

|

1 |

25 |

125 |

250 |

45 |

30 |

5 |

5 |

|

2 |

20 |

100 |

200 |

34 |

25 |

5 |

5 |

|

3 |

15 |

75 |

150 |

28 |

20 |

3 |

3 |

|

4 |

10 |

50 |

100 |

16 |

10 |

3 |

3 |

|

5 |

8 |

40 |

80 |

13 |

10 |

3 |

2 |

|

6 |

6 |

30 |

60 |

12 |

10 |

2,5 |

1,5 |

|

7 |

5 |

25 |

50 |

11 |

10 |

2,5 |

1,5 |

|

8 |

4 |

20 |

40 |

9 |

8 |

2,5 |

1,5 |

|

9 |

3 |

15 |

30 |

7 |

7 |

2,0 |

1,5 |

Таблица 2

Размеры пропорциональных плоских образцов, мм

|

Номер образца |

a0 |

b0 |

l0=5,65 |

l0=11,3 |

B |

h1 |

|

1 |

25 |

30 |

155 |

310 |

40 |

100 |

|

2 |

24 |

30 |

155 |

310 |

40 |

100 |

|

3 |

23 |

30 |

150 |

300 |

40 |

90 |

|

4 |

22 |

30 |

145 |

290 |

40 |

90 |

|

5 |

21 |

30 |

140 |

280 |

40 |

80 |

|

6 |

20 |

30 |

140 |

280 |

40 |

80 |

|

7 |

19 |

30 |

135 |

270 |

40 |

80 |

|

8 |

18 |

30 |

130 |

260 |

40 |

80 |

|

9 |

17 |

30 |

125 |

250 |

40 |

80 |

|

10 |

16 |

30 |

125 |

250 |

40 |

80 |

|

11 |

15 |

30 |

120 |

240 |

40 |

70 |

|

12 |

14 |

30 |

115 |

230 |

40 |

70 |

|

13 |

13 |

30 |

110 |

220 |

40 |

70 |

|

14 |

12 |

30 |

105 |

210 |

40 |

60 |

|

15 |

11 |

30 |

105 |

210 |

40 |

60 |

|

16 |

10 |

30 |

100 |

200 |

40 |

60 |

|

17 |

9 |

30 |

90 |

180 |

40 |

50 |

|

18 |

8 |

30 |

85 |

170 |

40 |

50 |

|

19 |

7 |

20 |

70 |

140 |

40 |

50 |

|

20 |

6 |

20 |

65 |

130 |

40 |

50 |

|

21 |

5 |

20 |

60 |

120 |

40 |

50 |

|

22 |

4 |

20 |

50 |

100 |

40 |

50 |

|

23 |

3 |

20 |

45 |

90 |

30 |

40 |

2. Предел упругости а0,05 – напряжение, при котором остаточное удлинение достигает 0,05 % длины участка рабочей части образца, равного базе тензометра. Определяют предел упругости расчетным (по разгрузке и нагрузке) и графическим способами. При использовании способа нагрузки с допуском на величину полного удлинения (упругого + остаточного) образец после установки на него тензометра нагружают равными ступенями до нагрузки, соответствующей напряжению 70-80 % от предполагаемого предела упругости σ0,05. Дальнейшее нагружение проводят более мелкими ступенями с выдержкой не более 7 с.

Вычисляют величину допуска на полное удлинение суммированием определенного среднего упругого удлинения и рассчитанного остаточного удлинения.

Определяют нагрузку Р0,05, соответствующую установленному допуску на полное удлинение образца. Для уточнения значения Р0,05 допускается применение метода линейной интерполяции.

Графическим способом предел упругости σ0,05 определяют по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации (рис. 9). Удлинение определяется на участке, равном базе измерителя деформации.

Для определения нагрузки Р0,05 вычисляют соответствующее остаточное удлинение с учетом базы измерителя деформации. Найденное значение увеличивают пропорционально масштабу диаграммы по оси абсцисс вправо от начала координат О. Из точки Е проводят прямую ЕР, параллельную прямой ОА. Точка пересечения Р с диаграммой растяжения определяет искомую нагрузку Р0,05. Масштаб по оси удлинения должен быть не менее 100 : 1 при базе измерителя деформации 50 мм и более и не менее 200 : 1 при базе измерителя менее 50 мм; по оси нагрузки 1 мм диаграммы должен соответствовать не более 10 МПа.

Предел упругости σ0,05 вычисляют по формуле, МПа:

.

Рис. 9. Схема определения предела пропорциональности σпц при растяжении

Рис. 10. Схема определения предела упругости σ0,05 при растяжении

3. Модуль упругости Е – отношение приращения напряжения к соответствующему приращению удлинения в пределах упругой деформации; модуль упругости определяют расчетным способом с помощью тензометров и графическим способом по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации.

Модуль упругости вычисляют по формуле, МПа:

,

где – приращение нагрузки;

– среднее приращение удлинения;

– начальная расчетная длина образца;Fо – начальная площадь поперечного сечения.

4. Предел текучести физический (нижний предел текучести) – наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Верхний предел текучести – напряжение, соответствующее верхнему пику нагрузки, зарегистрированному до начала текучести рабочей части образца.

Предел текучести (условный) – напряжение при котором остаточное удлинение достигает 0,2 % длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики. Упомянутые пределы текучести определяют по диаграмме растяжения, полученной на испытательной машине, если 1 мм диаграммы по оси нагрузок соответствует не более 10 МПа:

МПа

Соответствующие нагрузки Рт, Ртв, Ртн для различных видов диаграммы растяжения представлены на рис. 6.

Предел текучести условный определяют расчетным способом с применением тензометров так же, как и предел упругости

. Для определения

графическим методом сначала вычисляют величину остаточного удлинения с учетом установленного допуска исходя из рабочей длины образца. Найденное значение увеличивают пропорционально масштабу диаграммы растяжения и полученный отрезок длины откладывают по оси удлинения от точки О до точки Е (см. рис. 11). Из точки Е проводят прямую параллельно прямой ОА. Точка пересечения Р с диаграммой растяжения определяет нагрузку Р0,2, соответствующую условному пределу текучести

, МПа:

.

Рис. 11. Схема определения предела текучести при растяжении

Условный предел текучести определяют только при отсутствии на диаграмме растяжения площадки текучести.

5. Временное сопротивление (предел прочности) σв – напряжение, соответствующее наибольшей нагрузке Ртах, предшествующей разрыву образца. Временное сопротивление вычисляют по формуле, МПа:

6. Относительное удлинение (после разрыва) – одна из характеристик пластичности материалов, равная отношению приращения расчетной длины образца после разрушения к начальной расчетной длине

,%:

7. Относительное равномерное удлинение – отношение приращения длины участков в рабочей части образца после разрыва к длине до испытания, выраженное в процентах.

8. Относительное сужение после разрыва , как и относительное удлинение – характеристика пластичности материала и определяется как отношение разности Fo и минимальной Fк площади поперечного сечения образца после разрушения к начальной площади поперечного сечения Fo,выраженное в процентах.

Литература:

1. Конструкционное материаловедение/ Борисевич В.К., Виноградский А.Ф., Карпов Я.С., Самойлов В.Я., Семишов Н.И.: В 2 кн. Х.: Нац. аэрокосм. ун-т им. Н.Е. Жуковского «ХАИ», 2001. Кн. 1. Металлы и сплавы. 456 с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990. 528 с.

3. Гуляев А.П. Металловедение. М.: Металлургия, 1977. 647 с.

4. Борисевич В.К., Виноградский А.Ф., Семишов Н.И. Конструкционное материаловедение. Х.: Харьк. авиац. ин-т, 1998. 404 с.

5. Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1977. 407 с.

6. Мозберг Р.К. Материаловедение. Таллин: Валгус, 1976. 554 с.

7. Глазунов С.Г., Моисеев В.Н. Конструкционные титановые сплавы. М.: Металлургия, 1984. 367 с.

8. Сазоненко Н.Д., Горбань В.П., Каныгин С.Л. Свойства и применение нержавеющих, жаростойких и жаропрочных сталей и сплавов в авиадвигателестроении: Учеб. пособие. Х.: Харьк. авиац. ин-т, 1994. 30 с.

9. Свойства и применение сплавов алюминия, магния, бериллия в авиастроении: Учеб. пособие/ Горбань В.П., Рева Л.С., Сазоненко Н.Д., Кириченко Л.Р., Каныгин С.Л. Х. :Харьк. авиац. ин-т, 1994. 62 с.