Для того чтобы правильно провести расчет площади поперечного сечения сварного шва, необходимо учитывать основные моменты, это учитывать как вид возможного соединения, так и выбор способа проведения сварочных работ. В качестве сварочных работ, выбирают ручную, дуговую, а также полуавтоматическую электрическую сварку. Научно доказано и проведено множество расчётов, где выведена специальная формула, предназначенная для определения истинных параметров показателей.

Формулы для проведения вычисления

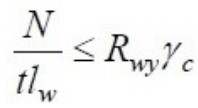

В качестве расчёта используют значение действия осевой силы N, в свою очередь, проходящей через условный центр тяжести всего соединения.

. Из этой формулы следует:

В качестве рабочей формулы расчёта площади поперечного сечения сварного шва, используют вышеуказанные значения, при этом, каждое значение имеет свои данные:

- t- наименьшая известная расчётная толщина используемых соединяемых элементов;

- Lw – готовая расчётная размерная рабочая длина шва, которая равна полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка

- Rwy – расчётное сопротивление стыковых сварных соединений по пределу текучести (см. СНиП II-23-81*, прил.5);

- Yc – коэффициент условия работы.

Это основная формула, используемая для проведения текущих расчётов.

Все обрабатываемые швы могут выполняться в двух режимах, как с разделкой, так и без применения разделок кромки, при этом есть основной технический регламент, который регулирует принцип проведения расчета площади наплавленного металла сварного шва, с известными готовыми данными ГОСТ 5264-80.

Основные критерии расчёта

Согласно техническому регламенту, при определении точных фактических данных, рекомендуется учитывать следующие факторы, влияющие на результат расчета площади поперечного сечения сварного шва углового соединения:

- Диаметр электрода. Рекомендуемый параметр диаметра колеблется от 1,6 до 10мм, при этом толщина свариваемых узлов в диапазоне 1,5- 24 мм.

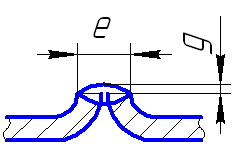

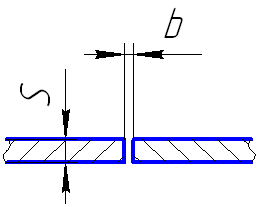

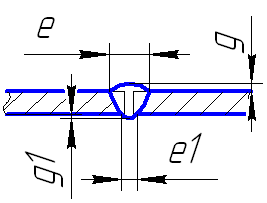

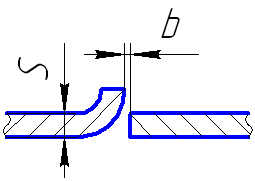

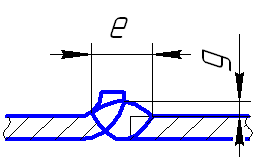

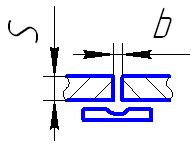

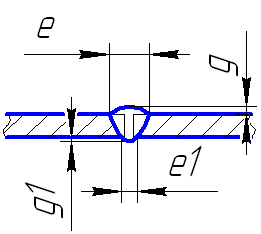

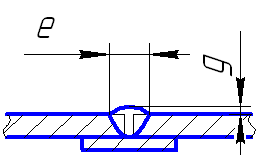

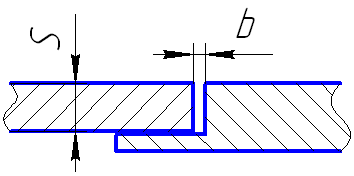

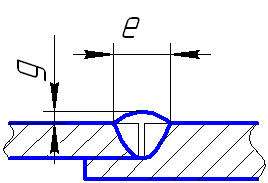

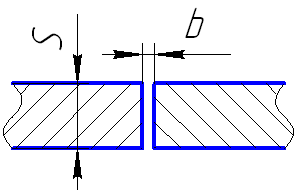

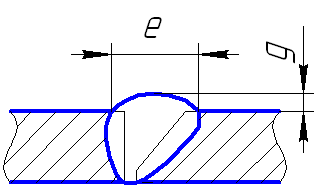

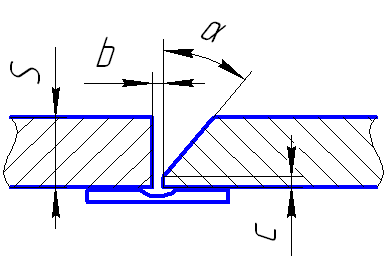

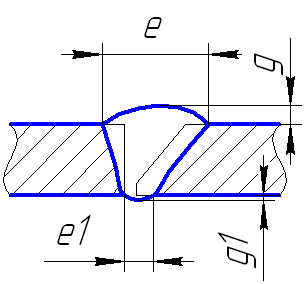

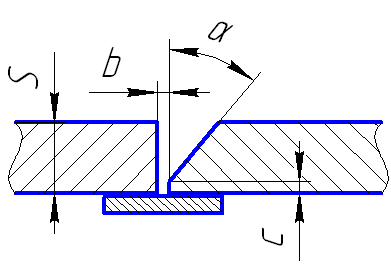

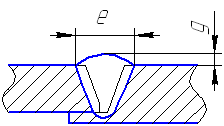

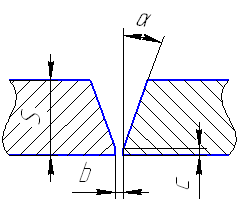

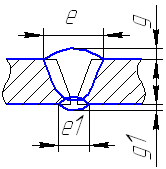

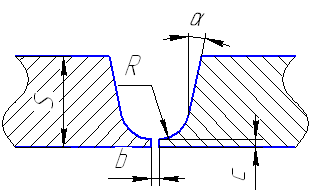

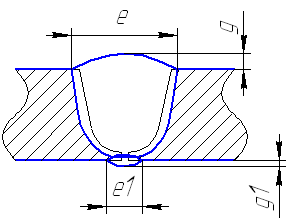

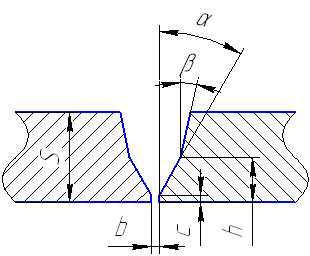

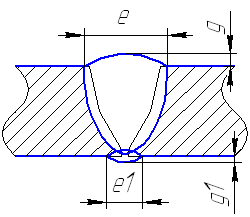

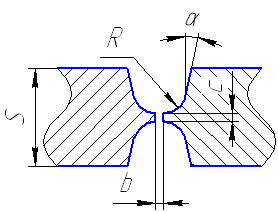

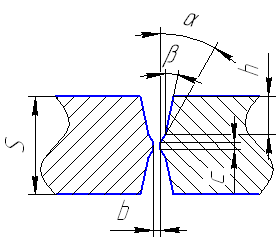

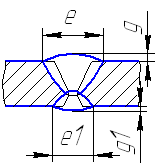

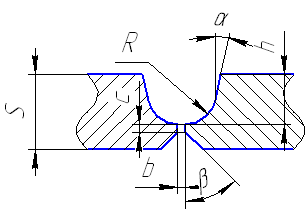

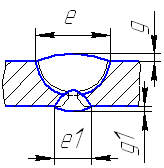

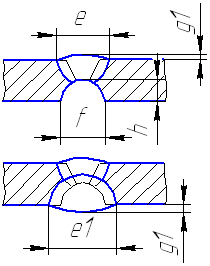

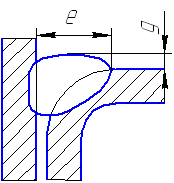

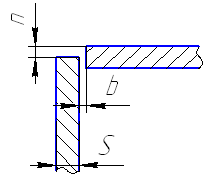

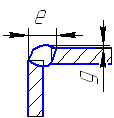

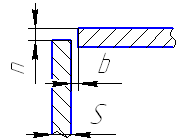

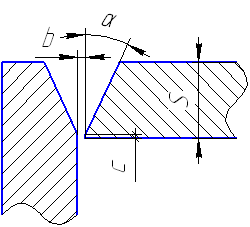

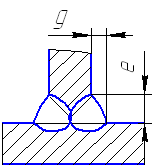

- Площадь сечения. В этом случае используем для расчёта формулу F1 = 0,75 е · g , мм2(односторонний стыковочный шов); (F1 + F2) = 0,75 е · g + S · в, мм2- если имеются технологические зазоры. Для разделки и подварки рабочего корня шва используем формулу для вычисления F = F1 + F2 + F3 + 2F4.

- Глубина проплавления. Данный параметр имеет множество дополнительных параметров, которые отвечают на вопрос как рассчитывают сечение сварного углового шва, но основная формула вычисления выглядит следующим образом- h = (S – c), мм.

- Определение сварочного тока. Для этого параметра также используется собственная рабочая формула, которая выглядит так- Iсв = Fэл · j = (π · dэл2 / 4) · j , А. Значения формулы, π=3,14; j – допустимая по основным параметрам плотность рабочего тока, А/мм2;Fэл – вычислительный показатель площади поперечного сечения рекомендуемого электрода, мм2; dэл – известный для работы диаметр электрода, мм. Существует определенная таблица базы данных для вычислений.

Таблица: Допустимая величина показателя плотности тока в электроде при проведении процесса в ручной дуговой сварке.

|

Вид покрытия |

Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм |

| 2 | 3 | 4 | 5 |

6 и более |

|

|

Основное |

15,0-20,0 | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 | 8,5-12,0 |

| Кислое, рутиловое | 14,0-20,0 | 13,5-19,0 | 11,5-15,0 | 10,0-13,5 |

9,5-12,5 |

- Параметр напряжения на дуге. Как правило, этот параметр рассчитывается в пределах 20-36 Вольт, для проведения ручной дуговой сварки, этот показатель не имеет чёткой регламентации.

- Скорость проведения сварки. Это важный момент ответа на вопрос, как рассчитывается сечение сварного углового шва. В качестве рабочей формулы используется – Vсв = Lн · Iсв / γ · Fн · 100, м/ч. Значение каждого параметра – Lн – коэффициент действующей на площадь наплавки, г/А час; (данные используются из специальной вычислительной таблицы);γ – фактическая рабочая плотность наплавленного металла за один известный по вычислению проход, г/см3 (7,8 г/см3 – для стали);Iсв – ведомая рабочая сила сварочного тока, А; Fн – известная табличная площадь поперечного сечения наплавленного металла, мм2.

Технические регламенты проведения расчётных операций

В качестве рабочей документации для осуществления задачи, как посчитать площадь сварного шва, используется регламент ГОСТ 14098-91. Для расчёта используется специальная программа прорисовки самой разделки (в интернете можно встретить такие программы), но если вы не знаете все тонкости управления программки, придётся использовать старый проверенный способ, это выполнение требований расчёта, исходя из ГОСТ:

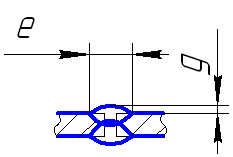

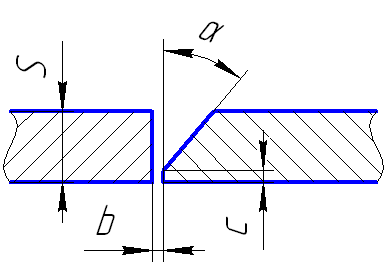

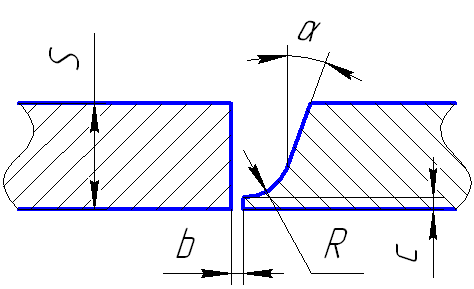

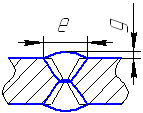

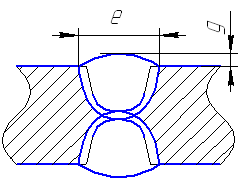

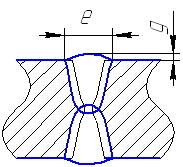

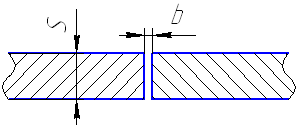

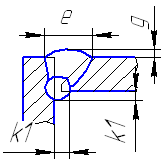

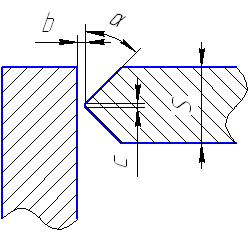

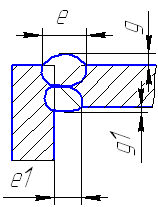

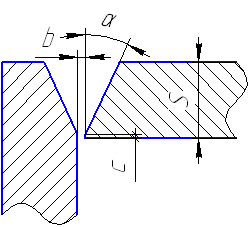

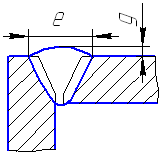

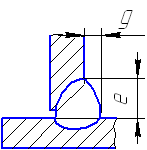

- для стыковых соединений без учета режима разделок: ширина искомого валика (параметр е) умножается на известную вам величину толщины (S);

- для стыковых узлов, учитывающие разделки: ширина валика вычисления умножается на известную вам величину толщины изделия, а также умножаем на 0,7:

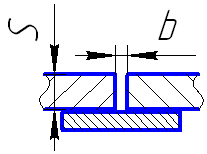

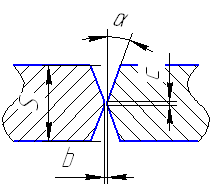

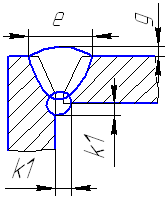

- для тавровых металлических конструкционных изделий и соединений, катет: ширина вычислительная для валика на известную вам толщину валика и полученный результат в данном случае делим на 2 и т.д.

Дополнительные особенности проведения расчётных операций

Специалистов знают, что площадь поперечного сечения сварного шва формула ГОСТ имеет разное значение, точнее отличительные схемы проведения вычисления, в зависимости от структуры применения варианта сварочного оборудования:

- Стандарты К3, С6,С14,С21,Н1,Т3,Т8,Т10 и т.д., таким образом единые для всех соединений выполняемые МП.

- Сварка соединений для защитных газов определяется исходя из положений регламента ГОСТ 14771.

- Для всех остальных групп металла и порядка строения конструкций используется рабочее положение ГОСТ14098.

Существуют определённые схемы расчёта, которые зависят от типа металла и способа проведения сварочных работ (выбор оборудования).

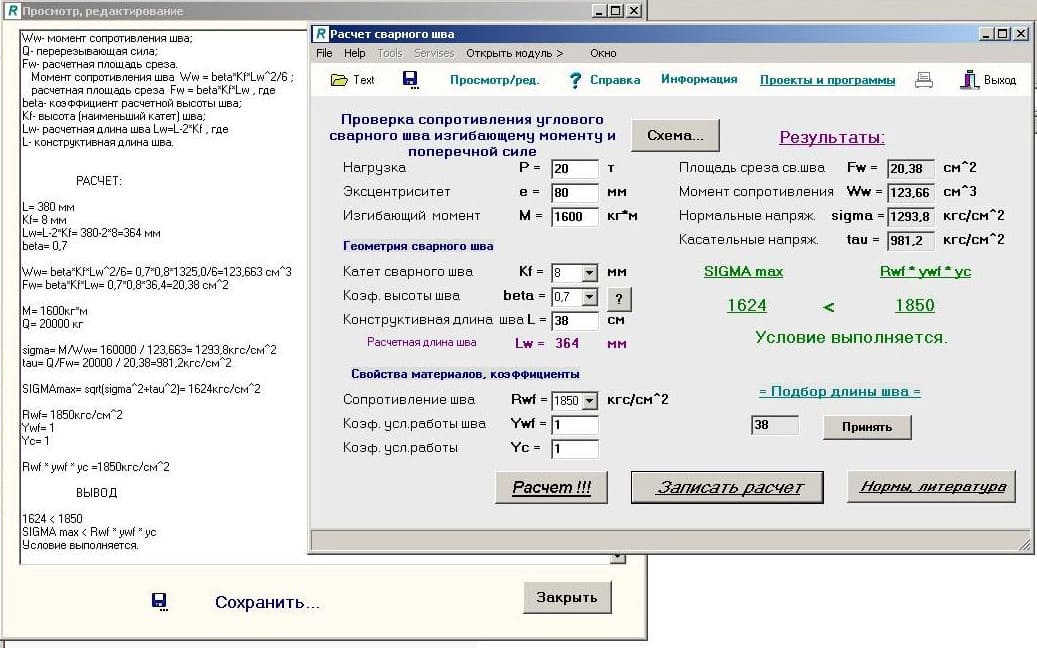

Программы для установки вычислений

Учитывая сложность данного вопроса, а также вероятность допуска технических ошибок, были разработаны специальные программы, позволяющие в режиме онлайн провести расчёты требуемых показателей для поперечного сечения шва. При разработке большого проекта, самостоятельно рассчитать все данные физически невозможно. Для этих целей к работе привлекают специалистов, или используют значения данных в программах, которые имеют официальное лицензирование соответствующих министерств и ведомств. Рекомендуется обратиться в проектные организации, которые помогут правильно провести подсчёты базы данных для выполнения сварочных работ.

Для сложных проектных решений разрабатывается специальная методика вычислений, которая подбирает несколько вариантов расчёта для одного и того же проекта. После изучения подробного описания, принимается решение о проведение правильных вычислений, которые обязательно должны пересекаться с данными регламентного требования действующих ГОСТ и СНиП. Если вы проводите самостоятельно вычисления, рекомендуется все же проверить данные с требованиями и техническими заданиями проектной документации эксплуатации конструкционной части установки. Воспользуйтесь помощью специалистов для определения правильного расчёта величины.

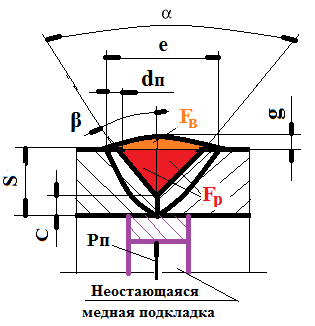

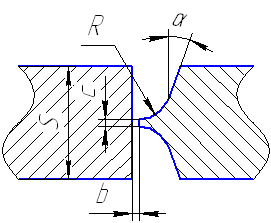

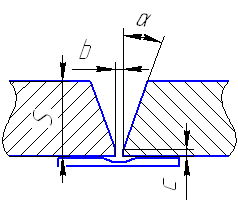

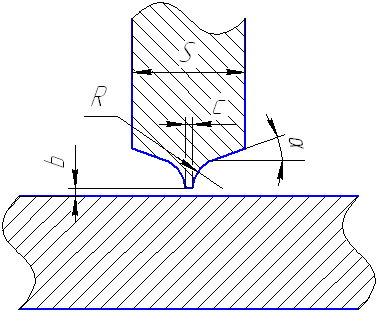

ОПРЕДЕЛЕНИЕ ПЛОЩАДИ НАПЛАВКИ

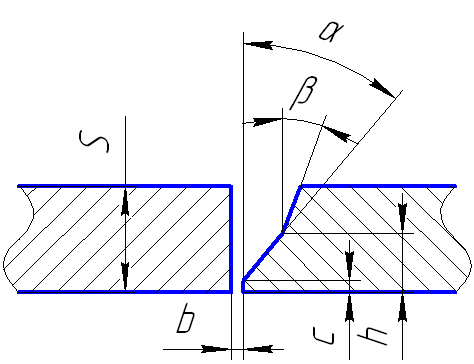

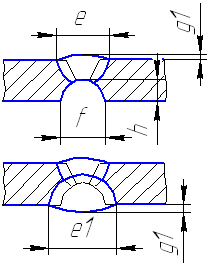

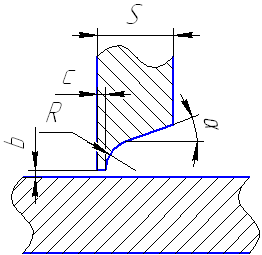

|

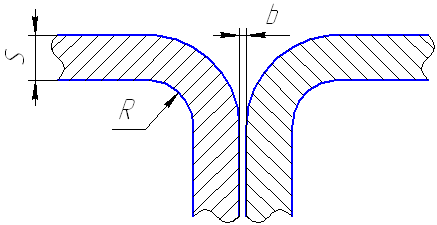

Поперечное

S

b

С — притупление

g–

e

h

β α |

Fн Fр F1 F2 Fв

Fн

µн – коэффициент Fв Fр

Fн |

|

Сварные |

|

|

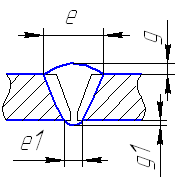

Сварные |

|

|

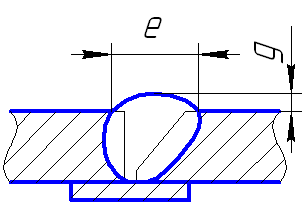

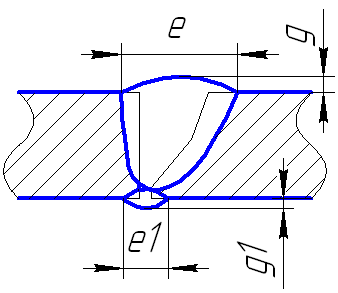

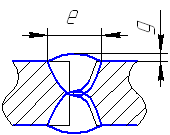

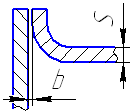

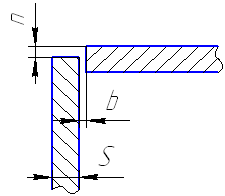

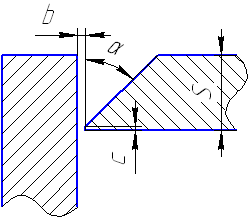

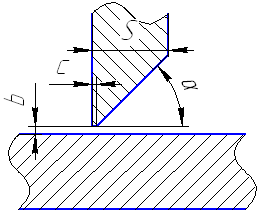

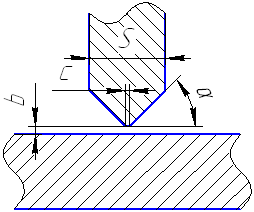

Поперечное |

Fн g g e µн Ψв Fв

Fн

S

g–

e

h Рп |

|

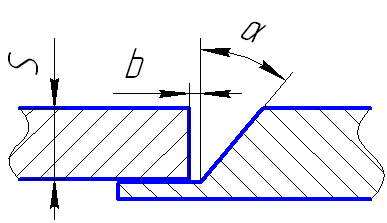

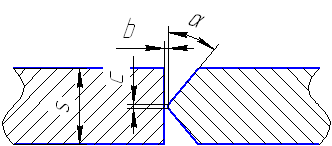

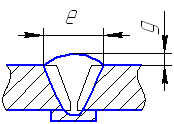

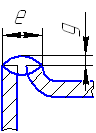

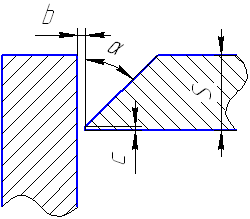

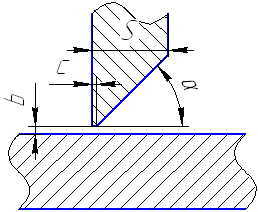

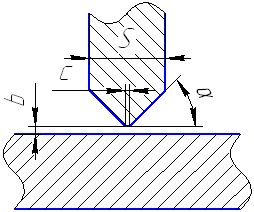

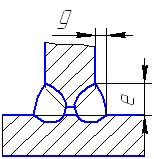

Поперечное |

Fн g g e µн Ψв Fв

Fн

S

g–

e

h Рп |

|

Сварные |

|

|

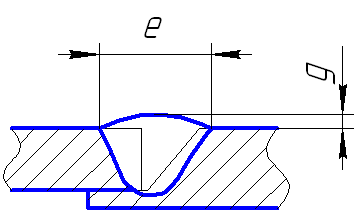

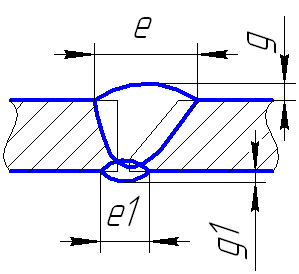

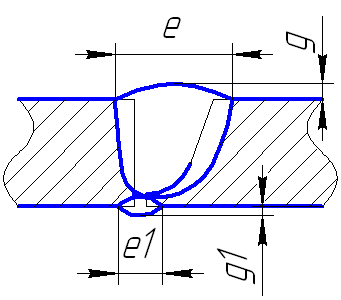

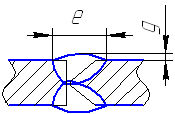

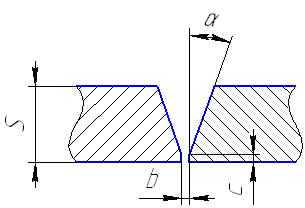

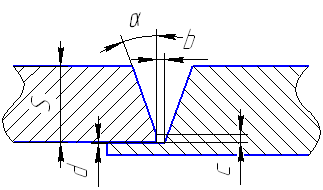

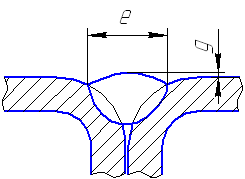

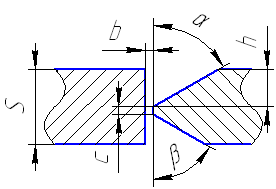

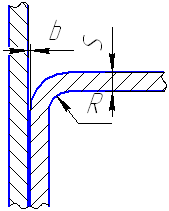

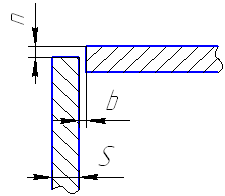

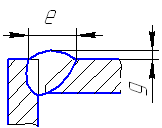

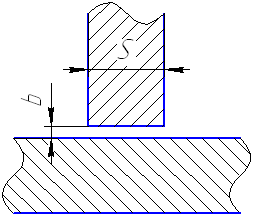

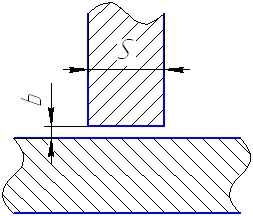

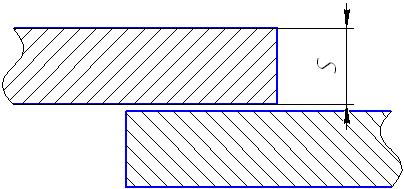

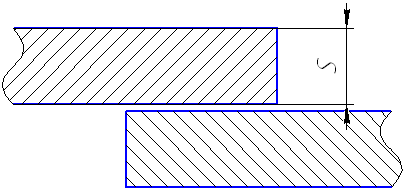

Поперечное |

Fн

Fв – площадь

Fн – площадь

S и S1

e

h – глубина

β – угол наклона |

|

Сварные |

|

|

Сварные |

|

|

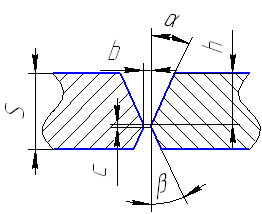

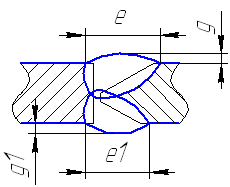

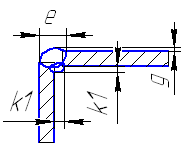

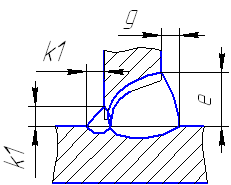

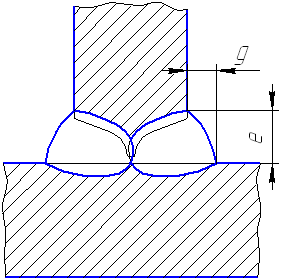

Поперечное |

Fн Fр Fв Fн e g g e µн Ψв С β α

dп – диаметр Fв Fр

Fн

S Рп |

|

Поперечное |

Fн Fр Fв Fн e g g e µн Ψв С β α

dп – диаметр Fв Fр

Fн

S Рп |

|

Сварные |

|

|

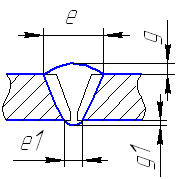

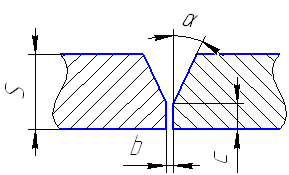

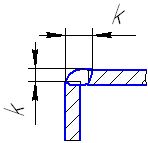

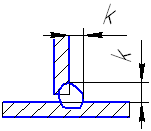

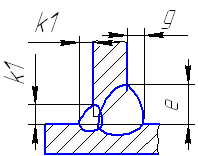

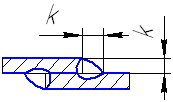

Поперечное |

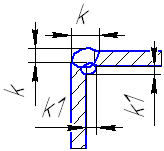

Fн Fр F1 F2 Fр Fв К1 К Fв Fн С β

dп – диаметр

h – глубина

К и К1 – катеты Fв Fр

Fн

S Рп |

4

Соседние файлы в папке ДЗ с разделкой кромок

- #

- #

- #

Сварка является самым простым из всех существующих сегодня способов соединения металлических заготовок. Технология дает возможность получать прочные и надежные соединения. Она востребована в создании металлоконструкций разного уровня сложности, в укладке трубопроводов, строительстве, машиностроении и других отраслях. Характеристики сварных соединений зависят от множества факторов. Наиболее значимые из них: толщина заготовок, условия выполнения работ, расходные материалы, оборудование, состав металла. Чтобы предварительно определить, насколько прочным получится соединение, нужно расчет сварного шва.

Он делается, как правило, в процессе проектирования и позволяет правильно выбрать материалы для выполнения конкретного вида операций. Предварительные вычисления необходимы для того, чтобы добиться нужного запаса прочности конструкции. Таким образом достигается нужная степень надежности готовых изделий.

Методика расчета

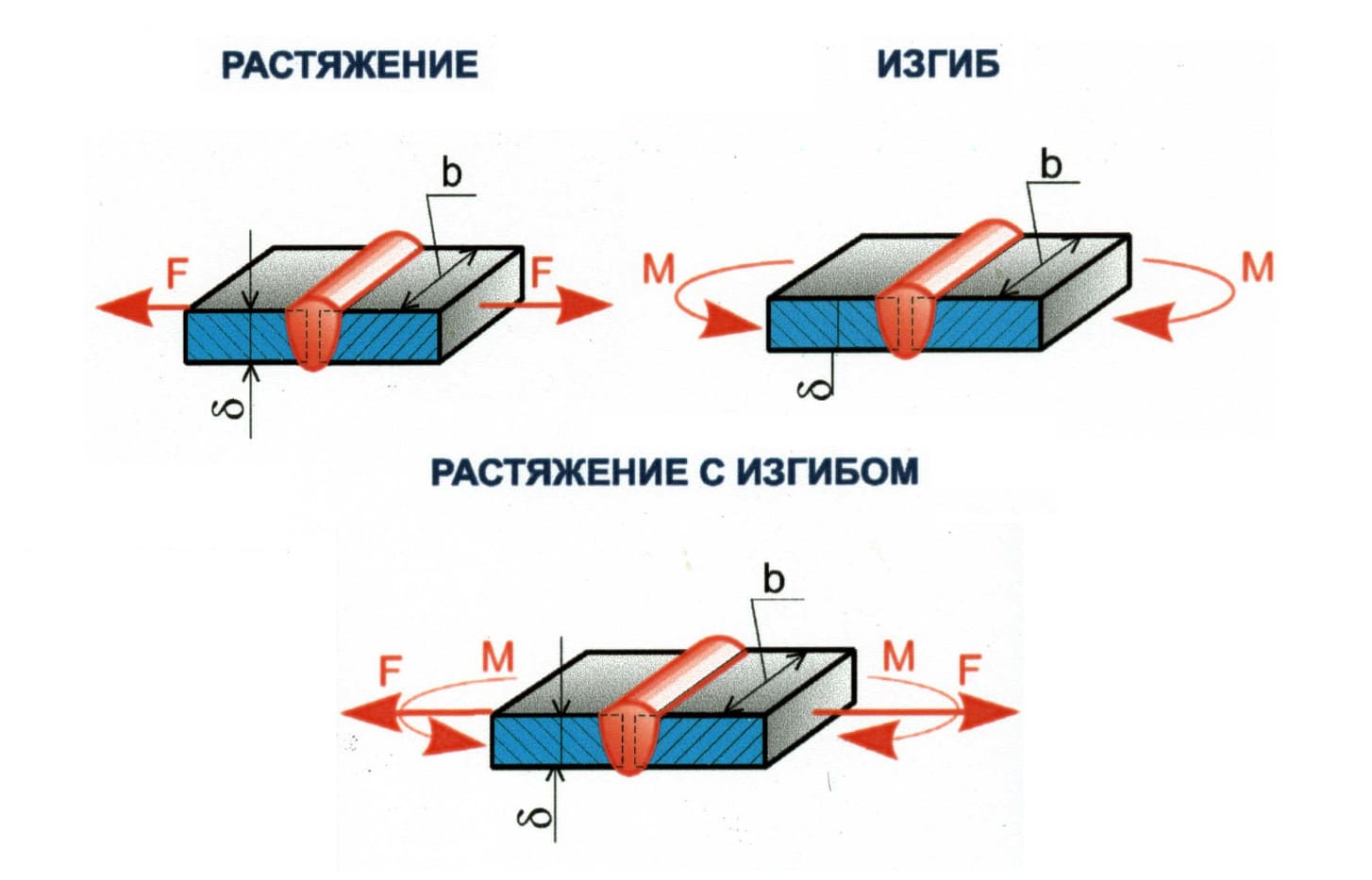

Существуют разные варианты сцепления металла. Расчет сварных соединений для каждого из них выполняется отдельно. В зависимости от пространственного расположения свариваемых деталей различаются и сварные соединения. Соответственно они могут быть:

- угловыми. Соединяемые заготовки одна по отношению к другой располагаются перпендикулярно. Чтобы конструкция получилась максимально прочной, следует определить предельные усилия, которые будут воздействовать на швы;

- стыковыми. Заготовки располагаются в одной плоскости таким образом, что одна из них является продолжением другой. Свариваются торцы деталей. Такой вариант соединения принято считать оптимальным, так как он характеризуется минимальными показателями напряженности на стыке. Шов может быть косым или прямым;

- внахлест. Плоскости соединяемых заготовок перекрывают одна другую. Такая технология лучше всего подходит для соединения деталей, толщина стенок которых не превышает 5 мм. Также метод используется в ситуациях, если требуется укрепить сварной шов;

- тавровым сварочным швом. Внешним видом очень похожи на угловые. Детали по отношению одна к другой тоже располагаются под углом в 90 градусов, но соединяются торцами. Такие виды стыков достаточно востребованы и часто используются. Среди основных достоинств методы – простота исполнения, надежность и экономичность. К тому же, используя специально разработанные методические указания, по тавровому соединению несложно выполнить расчеты с безупречной точностью.

Итак, пришло время детально рассмотреть методику расчета сварного шва. Специалисты вывели специальные формулы, которые упрощают выполнение необходимых вычислений. Помимо этого, в сети Интернет есть специальные программы. Они находятся в свободном доступе. От пользователя требуется только ввести нужные параметры, чтобы получить точный результат.

Исходные параметры для вычислений

Чтобы при расчете погрешность исключить или хотя бы свести к минимуму, нужно определиться с параметрами, которые окажут влияние на прочность стыка. Процесс сжатия и растяжения металла рассчитывается при помощи формулы

где:

- Yс – коэффициент, отражающий условия, которые преобладают на рабочем месте. Данный показатель общепринят и отражен в справочных таблицах. Достаточно найти нужный показатель и подставить его в формулу;

- Rу – индекс, обозначающий сопротивление металла с учетом предела его текучести. Отражен в справочных материалах сварщика;

- Ru – еще один показатель сопротивления металла, который несложно найти в таблицах;

- N – максимально допустимая нагрузка на сварочный шов;

- T – наименьшая толщина стенок свариваемых заготовок;

- Максимальная длина сварного стыка. При вычислениях данный параметр следует уменьшить на 2t;

- Rwу – сопротивление, зависящее от предела прочности соединения.

Когда сваривать приходится разные металлы, то значения Ru и Ry берутся того материала, прочность которого меньше. точно так же поступают и в случаях, когда выполняются расчеты сварочного шва на срез.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Проектирование металлоконструкций осуществляется с учетом требований по безопасности сварного соединения, его способности выдерживать определенный уровень нагрузок стабильности соединенных с их помощью элементов. В случаях, когда для создания металлоконструкции необходимо наложить несколько сварных соединений, то важно грамотно их расположить. Важно, чтобы нагрузка при сварке была распределена равномерно между всеми стыками.

Определить параметры можно путем математических вычислений. В случае, когда полученный результат будет неудовлетворительным, то в конструктив следует внести изменения и рассчитать снова.

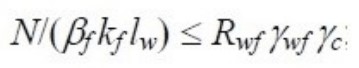

Расчет изделий с угловым стыком

Определение допустимой длины сварного соединения на отрыв выполняется с учетом силы, направленной к центру тяжести. При подсчетах такого рода выбирается сечение с высокой степенью опасности. Показатели рассчитываются по формуле:

Каждый из показателей формулы влияет на прочностные характеристики шва, вне зависимости от вида свариваемых металлов. Условные обозначения:

- N – максимальное значение силы, которая оказывает давление на стык;

- ßf, ßz – коэффициенты, которые берутся в справочных таблицах и не зависят от типа свариваемых металлов. В большинстве своем ßz = 1, а ßf = 0,7;

- Rwf – показатель, отражающий сопротивление срезу. Определен справочными материалами. Проще всего найти в таблицах ГОСТа;

- Rwz – сопротивление по линии стыка. Значения берутся из справочной таблицы;

- Ywf – коэффициент, зависящий от сопротивления материала. К примеру, если для металла этот показатель составляет 4200 кгс/см², то поправочный коэффициент составит 0,85;

- С – еще один коэффициент, обозначающий условия рабочей среды. Как и большинство значений, определяется по справочным таблицам;

- Kf – толщина сварного шва по линии сплавления;

- Lw – общая длина стыка, уменьшенная на 10 мм.

Расчет стыков, выполненных внахлест

При вычислениях важно учесть пространственное положение и тип сварного соединения. Ведь при сваривании внахлест стыки могут быть и угловыми, и фланговыми, и лобовыми. Расчеты дают возможность получить данные по минимально допустимой площади сечения и проектной прочности линии соприкосновения. При вычислении площади сварного соединения за основу принимается наименьшая высота условного треугольного стыка. Для ручной сварки при условии, что катеты равны, данный коэффициент будет составлять 0,7.

Если сварочные работы выполняются автоматическими или полуавтоматическими аппаратами, то глубина прогрева материала будет большей. Поэтому показатели следует брать в справочных таблицах.

Длина сварочного шва в зависимости от массы металла

Длина сварного соединения определяется по формуле, определяющей соотношение массы наплава на один метр стыка: L = G/F × Y, где

- L – длина самого шва;

- G – вес наплава;

- F – площадь сечения;

- Y – удельный вес присадочного материала.

В результате вычислений будет получен коэффициент, который следует умножить на длину катета сварного шва.

Чтобы вычисления выполнять правильно, следует попрактиковаться. Важно понимать, что точный результат не дает возможности получить ни одна формула. Поэтому приобретать расходные материалы желательно с небольшим запасом. Это примерно 5-7% от общего количества. Правда, иногда получается и сэкономить присадку. Но такое случается нечасто и к тому же при условии, что у сварщика за плечами большой опыт выполнения аналогичной работы.

Порядок расчета сварных стыков

Чтобы вычислить нагрузку, которую сможет выдержать сварное соединение, следует внимательно отобрать исходные данные. Предотвратить или хотя бы минимизировать вероятность ошибки при вычислениях можно при условии соблюдения алгоритма работы:

- Максимально точно определить размеры, форму и пространственное расположение сварного соединения.

- Опасное сечение необходимо повернуть в сторону контактируемой со сварным стыком площади. Этот прием актуален в случаях, когда плоскость стыка на исследуемой конструкции не соответствует проектному сечению. После поворота образуется новое расчетное сечение с более благоприятными параметрами.

- После этого вычисляется новый центр масс, который образовался в результате поворота сечения.

- Следующим шагом станет перемещение внешней нагрузки в предопределенный центр масс.

- Настало время определить расчетное значение нагрузок, которые воздействуют на сечение. А именно – крутящего и изгибающего момента, усилий поперечной и продольной направленности.

- После того, как найден модуль напряжения, следует определить точку, на которую воздействуют самые высокие нагрузки. Именно в такой точке все внешние силы работают одновременно, что дает возможность определить их суммарное значение. Это тот максимум, который будет воздействовать на сечение.

- Определяется максимально допустимое усилие, которое может воздействовать на шов без каких-либо последствий: деформации, разрушения и т.п.

- На завершающем этапе сравниваются показатели допустимого и максимального фактического значений. В результате определяется расчетное сопротивление сварочного шва и его оптимальные размеры, которые необходимы для сопротивляемости нагрузкам.

Только так можно рассчитывать на полноценную и безопасную эксплуатацию будущей металлоконструкции. Для контроля можно выполнить проверочные расчеты. Желательно, чтобы ими занялся другой специалист, что повышает объективность полученного результата.

Прочность сварного шва будет достоверной и соответствующей расчетам только в том случае, если соблюдаются технология формирования соединений. Тем не менее стыки рассчитывать следует в любом случае. Только точно установленные параметры и векторы нагрузок обеспечивают прочное и надежное сварное соединение.

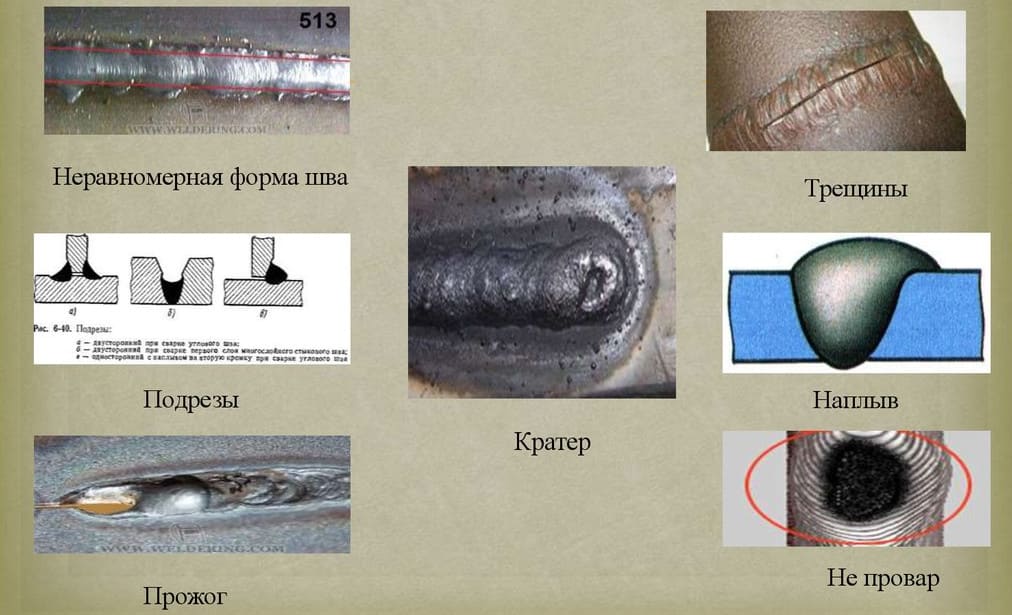

Дефекты, возникающие в результате неправильных расчетов

Прежде всего, нужно твердо усвоить, что теоретический расчет угловых, тавровых, нахлесточных или стыковых швов и практическая надежность, равно как и срок службы металлоконструкции являются звеньями одной цепи. Эти факторы тесно взаимосвязаны между собой. К примеру, если вычисления сделать кое-как или же проигнорировать вовсе, то последствием подобного шага станет кратное увеличения риска образования дефектов сварного соединения. Как результат – снижение срока службы, надежности или функциональности металлоконструкции.

Наиболее часто возникают дефекты такого характера:

- подрезы. Они представляют собой канавки, которые образуются по линии соединения или возле нее. Приводят к быстрому разрушению стыка;

- поры. Визуально заметить их невозможно (кроме поверхностных). Образуются из-за проникновения газов, которые являются побочным продуктом плавления металла и электрода;

- непровары. Результат недостаточного прогрева стали, вследствие чего на стыке образуются пробелы;

- сторонние включения. Очень опасная ошибка, которая приводит к существенному снижению прочности сварного шва. Со временем в месте содержания примесей возникают трещины;

- горячие или холодные трещины. первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

Вычисления по формулам помогают избежать брака в работе. Они позволяют создавать качественные сварные соединения, выдерживающие большие нагрузки во время эксплуатации металлических конструкций.

Калькуляторы сварочных швов

Необходимые расчеты можно выполнить, не имея на то каких-либо навыков. Для этого существуют специализированные калькуляторы, позволяющие вычислить параметры стыковых, точечных или угловых соединений; рассчитать оптимальную длину сварного шва. С помощью такого калькулятора несложно проверить все существующие сегодня стыки с разными силовыми нагрузками и направленностью прилагаемых усилий.

Математические расчеты помогут выбрать оптимальный для конкретной конструкции тип и размер сварного шва, точно определиться с металлом и расходными материалами. При помощи расчетов можно безошибочно определить геометрию сварного соединения и проверить степень его прочности.

Не рекомендуется для точечных соединений, электрозаклепок и стыков с разделкой кромок использовать значения усталостной нагрузки. Расчет для таких видов швов не поддерживается и полученные результаты будут весьма приблизительными. Еще следует иметь ввиду, что при вычислениях не принимаются во внимание изменения характеристик металлических заготовок, которые имеют место в результате изменения температуры и возникновения остаточных напряжений.

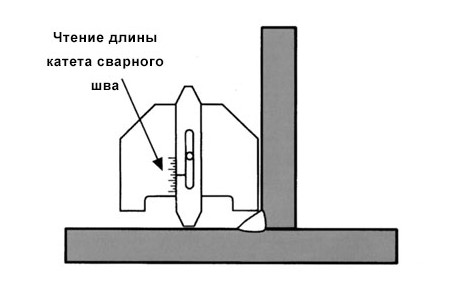

Контроль размеров сварных швов

Для контроля и определения фактических геометрических параметров сварных стыков применяются специальные инструменты. Они дают возможность точно измерить характеристики и показатели соединений, выполненных методом сваривания. Набор инструментария включает шаблоны и ряд измерителей, которые «заточены» под определение конкретного параметра.

Площадь сечения шва при сварке

Определение площадей поперечного сечения сварных швов

⇐ Предыдущая1234Следующая ⇒

| Форма поперечного сечения | Расчетная формула | |

| Подготовленных кромок | Выполненного шва | |

2.7.6. Техника выполнения сварных швов

Техника выполнения сварных швов зависит от вида и пространственного положения шва.

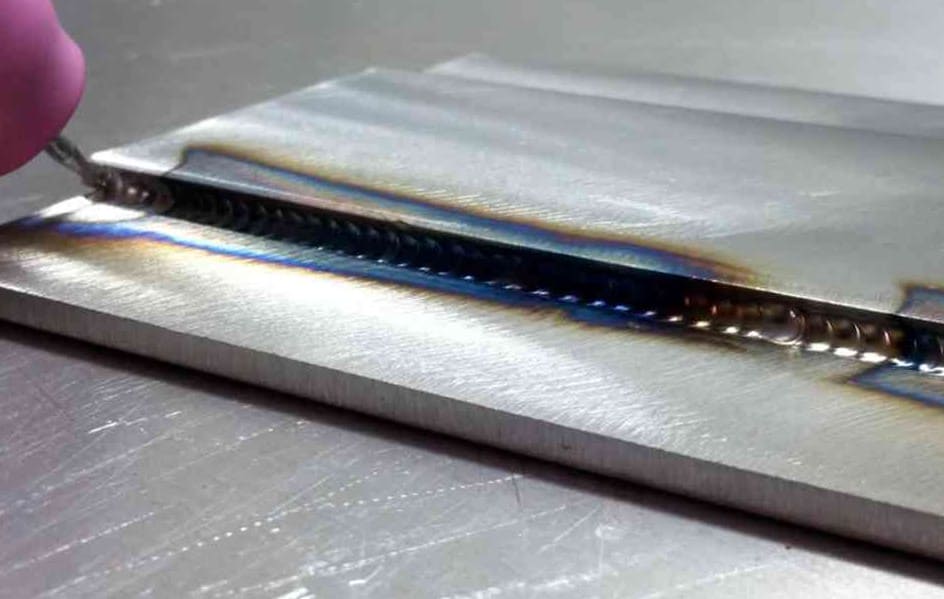

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм). После проварки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны.

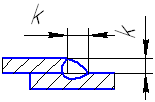

3. Рис. 45.

Сварку стыковых швов с V-образной разделкой при толщине кромок до 8 мм производят в один слой, а при большой толщине — в два слоя и более. Первый слой наплавляют высотой 3 … 5 мм электродом диаметром 3 … 4 мм. Последующие слои выполняют электродом диаметром 4…5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый шов. Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швам с обеих сторон разделки. Угловые швы в нижнем положении лучше выполнять в положении «лодочка» (рис. 45, а). Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности нижней кромки и затем переходить через разделку шва на вертикальную кромку, как показано на рис. 45, б. При наложении многослойного шва первый валик выполняют ниточным швом электродом диаметром 3 … 4 мм. При этом необходимо обеспечить хороший провар корня шва. Затем после зачистки разделки наплавляют последующие слои.

Вертикальные швы менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Вертикальные швы следует выполнять короткой дугой и снизу вверх (рис. 45, в). При этом капли металла легче переходят в шов, а образующаяся полочка удерживает очередные капли металла от стекания вниз. Сварку можно вести и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия (положение I, рис. 45, г). После образования первых капель металла электрод наклоняют вниз II и сварку выполняют возможно короткой дугой. Рекомендуется применять электроды диаметром 4 … 5 мм при несколько пониженном сварочном токе (150… 170 А).

Горизонтальные швы — для их выполнения подготавливают кромки с односторонним скосом у верхнего листа (рис. 45, д). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4 … 5 мм. Горизонтальные нахлесточные швы (рис. 45, е) выполняются легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла.

Потолочные швы наиболее трудно выполнимы и поэтому требуют высокой квалификации сварщика. Применяют электроды диаметром не более 5 мм при уменьшенном сварочном токе. Следует применять тугоплавкое покрытие электрода, образующее «чехольчик», в котором удерживается расплавленный металл электрода. Дуга должна быть как можно короче для облегчения перехода капель металла электрода в кратер шва.

Выбор способа и порядка выполнения сварных швов зависит главным образом от толщины металла и протяженности шва. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность представляют сквозные прожоги и проплавление металла.

Рис. 46.

Сталь толщиной 0,5 … 1,0 мм следует сваривать внахлестку с проплавлением через верхний лист (рис. 46, а) или встык с укладкой между свариваемыми кромками стальной полосы (рис. 46, б). Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги. Сварку производят на пониженных режимах. Питание дуги — от преобразователя ПС-100-1 или аппарата переменного тока ТС-120, так как они отличаются повышенным напряжением холостого хода и малыми сварочными токами.

Применяют электроды с покрытием марок МТ или ОМА-2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок (рис. 46, в). Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром 6… 10 мм при сварочном токе 120… 160 А. Применение иных способов сварки тонколистового материала рассмотрено в соответствующих главах.

Рис. 47.

Металл большой толщины сваривают в несколько проходов, заполняя разделку кромок слоями. При толщине металла 15 … 20 мм сварку выполняют секциями способом двойного слоя (рис. 47, а). Шов разбивают на участки длиной 250… 300 мм и каждый участок заваривают двойным слоем. Второй слой накладывают после удаления шлака по неостывшему первому. При толщине металла 20 … 25 мм и более применяют сварку каскадом (рис. 47, б) или сварку горкой (рис. 47, в). Каскадный способ заключается в следующем. Весь шов разбивают на участки и сварку ведут непрерывно. Закончив сварку слоя на первом участке, сваривают первый слой на втором участке и продолжают сварку на первом участке, накладывая второй слой по неостывшему первому слою, и т. д. Сварка горкой является разновидностью сварки каскадом, обычно выполняется двумя сварщиками одновременно и ведется от середины шва к краям. Такие способы сварки обеспечивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

Рис. 48.

Способы выполнения сварных швов по длине зависят от их протяженности. Условно принято различать: короткие швы длиной до 250 мм, средние швы длиной 250…1000 мм и длинные швы протяженностью более 1000 мм. Короткие швы выполняют сваркой на проход (рис. 48, а). Швы средней длины сваривают либо от середины к краям (рис. 48, б), либо обратноступенчатым способом (рис. 48, в). Обратноступенчатый способ заключается в том, что весь шов разбивают на участки и каждый участок сваривают в направлении, обратном общему направлению сварки. Конец каждого участка совпадает с началом предыдущего. Длина участка выбирается в пределах 100… 300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают также обратноступенчатым способом.

Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства, понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3%, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, — к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка стали толщиной более 40 мм при температуре 0°С допускается только с подогревом. Подогрев необходим для сталей толщиной 30 … 40 мм при температуре ниже — 10°С, для сталей толщиной 16… 30 мм при температуре ниже — 20°С и для сталей толщиной менее 16 мм при температуре ниже — 30°С.

Для подогрева применяют горелки, индукционные печи и другие нагревательные устройства. Сварку производят электродами типа Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва. Сварочный ток на 15…20% выше нормального. Рабочее место должно быть защищено от ветра и снега.

2.7.6. Меры борьбы со сварочными напряжениями и деформациями.

Сварка вызывает возникновение в изделиях собственных напряжений. Собственными напряжениями называются напряжения, которые существуют в изделии без приложения внешних сил. В зависимости от причины, вызвавшей напряжения, различают:

- Тепловые напряжения, вызванные неравномерным распределением температуры при сварке

- Структурные напряжения, возникающие вследствие структурных превращений, сопровождающихся переохлаждением аустенита в околошовной зоне и образованием продуктов закалки мартенсита, объём которого больше объёма исходной структуры.

Нагрев при сварке приводит к изменению как физических, так и механических характеристик металла, что необходимо учитывать.

Весь комплекс мероприятий по борьбе с деформациями и напряжениями от сварки можно разделить на две основные группы:

- Мероприятия, предотвращающие вероятность возникновения деформаций и напряжений или уменьшающие их влияние

- Мероприятия, обеспечивающие последующее исправление деформаций и снятие возникших напряжений

К первой группе мероприятий относятся: выбор правильной последовательности сварки изделия, закрепление, предварительный выгиб, подогрев, интенсивное охлаждение деталей и другие.

Наиболее эффективным способом является подогрев. Он может быть общим и местным. Подогрев снижает неравномерность распределения температур и тем самым может уменьшить или устранить действие основного фактора, взывающего сварочные напряжения и деформации.

Для полного снятия напряжений применяется термическая обработка после сварки.

Для снятия напряжений назначается высокий отпуск. Целесообразность назначения термической обработки для сварных конструкций в каждом конкретном случае определяется в зависимости от применяемых материалов, технологии изготовления конструкций и условий её эксплуатации.

Ко второй группе мероприятий относятся механическая и термическая правка.

Механическая правка заключается в растяжении участков деформированной детали. Термическая правка, т.е. правка нагревом достигается за счёт пластических деформаций сжатия растянутых участков.

Те или иные мероприятия выбираются в зависимости от конструкции изделия, свариваемого материала и способа сварки

2.7.7. Контроль качества сварных соединений

При выборе методов контроля в процессе заготовки, сборки и сварки сварных конструкций необходимо принять такие методы контроля за качеством выпускаемой продукции, которые обеспечили бы требования технических условий на изготовление сварных конструкций.

Высокое качество сварных конструкций может быть обеспечено при условии строгого соблюдения пооперационного контроля. Контрольные операции разделяются на три этапа:

- предварительный контроль перед сваркой. Он включает в себя проверку исходных материалов, применяемых для изготовления изделия, проверку сварочного оборудования, оснастки, инструментов, квалификации сварщиков и т.д.

- контроль в процессе производства с целью проверки правильности заготовки, сборки, соблюдение технологических режимов, размеров и качества сварных швов, последовательности их наложения и др.

- контроль готовой продукции – приёмно-сдаточные испытания

Контроль на первых двух этапах позволяет предупредить брак. До начала изготовления сварных конструкций должны быть тщательно проверены все применяемые материалы. Готовое изделие проверяется в соответствии с техническими условиями и чертежами, а также путём проведения предусмотренных испытаний.

Выбрав методы контроля, следует дать их краткую характеристику и обоснование.

2.8.Техника безопасности при выполнении сборочных и сварочных работ

При сборке сварных конструкций следует соблюдать следующие требования:

o все обрабатываемые изделия должны устанавливаться и надёжно закрепляться в приспособлениях

o пользоваться только проверенным подъёмно-транспортным оборудованием

o при работе совместно с электросварщиками нужно пользоваться очками или маской с тёмными стёклами

o при заточке инструмента на наждаке без защитного экрана и при работе со шлифовальной машиной работать в очках с прозрачными стёклами

При сварочных работах следует руководствоваться следующими требованиями:

o работа должна производиться только со щитком или маской, закрывающей все части лица работающего и снабжённой необходимым светозащитным стеклом

o спецодежда должна удовлетворять установленным нормам

o для защиты окружающих от действия электрической дуги рабочее место электросварщика должно быть ограждено

o присоединение проводов к свариваемому изделию, электрододержателю и сварочным установкам должно быть плотным и прочным

o при сварочных токах, превышающих 600 А, токоведущий провод должен присоединяться к электрододержателю, минуя его рукоятку

o рукоятка электрододержателя должна быть изготовлена из диэлектрического и теплоизолирующего материала

o для защиты от флюсовой пыли, выделяющейся при сварке, используются флюсоотсосы, а рабочее место обеспечивается вентиляцией

o горелки для сварки в углекислом газе не должны иметь открытых токоведущих частей, а рукоятки должны быть покрыты диэлектрическим теплоизолирующим материалом

o в случае появления искрения между корпусом горелки и деталью сварка должна быть прекращена до устранения неполадок

o газовые и водяные коммуникации должны быть герметичными и не иметь утечек газа или воды

Основными мерами защиты от пожара являются: наличие исправной электропроводки, сварочных проводов и других источников, отсутствие при работе на участке легковоспламеняющихся веществ, соблюдение всех требований противопожарных правил всеми работающими на участке.

СПИСОК ЛИТЕРАТУРЫ

1. Куркин С.А. , Николаев Г.А. Сварные конструкции – М: Высшая школа, 1991

2. Рыжков Н.И. Производство сварных конструкций в тяжёлом машиностроении – М: 1980

3. Думов С.И. Технология электрической сварки плавлением – Л: Машиностроение. Ленинградское отделение, 1987

4. Сварка в машиностроении. Справочник под ред. В.А. Винокурова – М, 1978

5. Гитлевич А.Д., Этингоф Л.А. Механизация и автоматизация сварочного производства – М: Машиностроение, 1979

6. Маслов Б.Г., Выборнов А.П. Производство сварных конструкций – М: Академия, 2008

ПРИЛОЖЕНИЕ

⇐ Предыдущая1234Следующая ⇒

Читайте также:

lektsia.com

Расход электродов и число проходов при сварке

В табл. 45—50 приведены данные о площадях поперечного сечения наплавленного металла, о расходе меловых и толстопокрытых электродов на 1 м длины шва, о диаметрах электродов, применяемых при различной толщине свариваемого металла, и о числе проходов при сварке толстопокрытыми электродами различных диаметров для наиболее распространенных видов сварных соединений, а также для швов подварки. Во всех случаях приведены размеры швов, для которых подсчитаны значения, указанные в таблицах.

Таблица47.Двусторониие стыковые соединения без скоса кромок

Таблица48. Подварка стыковых швов без подрубки и с подрубкой корня шва

Таблица49.Стыковые Х-образные (симметричные) соединения

Числа проходов, указанные для случаев сварки малоуглеродистых сталей в нижнем положении, определялись в соответствии с производственным опытом заводов Урала.

При сварке V-образных и Х-образных стыковых соединений электродами диаметров 6, 7, 8 мм рекомендуется первый валик в вершине угла разделки накладывать электродами меньшего диаметра 3, 4, 5 мм. В таблицах это указано дробным обозначением числа проходов: в числителе указано число валиков, накладываемых электродами меньшего диаметра, в знаменателе число валиков, накладываемых электродами большего диаметра.

При сварке низко- и среднелегированных сталей число проходов принимается большее, чем при сварке низкоуглеродистых сталей. Рекомендуется в случае сварки легированных конструкционных сталей площадь поперечного сечения, наплавляемого за один проход валика, выраженную в мм2, принимать в 8—12 раз больше диаметра электрода и, исходя из этого, определять число проходов.

На фиг. 38 изображены схемы и последовательность наложения отдельных валиков в многослойных швах. Как видно из фиг. 38, при сварке в нижнем положении валики швов с разделкой кромок располагаются слоями. Одни слои образуются из одного валика, другие — из двух, трех и более.

Фиг.38.Схемы многослойных швов

Число валиков, образующих отдельный слой шва, зависит от ширины слоя, диаметра и марки электрода, силы сварочного тока и скорости сварки.

www.prosvarky.ru

открытая библиотека учебной информации

Расчет режима сварки ведется в следующей последовательности:

Зная катет шва (К), определяют площадь поперечного сечения наплавленного металла, которая для шва без выпуклости высоты усиления определяется по формуле:

, мм2 , (26)

где К – катет шва, мм;

а для шва с выпуклостью (с высотой усиления) – по формуле:

, мм2 , (27)

где g – выпуклость углового шва величины усиления, мм.

Выбирают диаметр электродной проволоки. Следует иметь в виду, что угловые швы с малым катетом (К=3-4мм) можно получить при использовании проволоки диаметром 2 мм; швы с катетом (К=5-6мм), получают при сварке проволокой диаметром 4-5 мм. Сварка диаметром более 5 мм не обеспечивает крайне важного провара вершины углового шва и в связи с этим практического применения не находит, максимальный катет углового шва, который можно получить за один проход, независимо от диаметра электродной проволоки, равен 10 мм.

Для принятого диаметра электрода подбирают плотность тока по таблице 21, а затем определяют силу сварочного тока по формуле:

Iсв = π · dэл2/ 4 · j, А, (28)

где j – допускаемая плотность тока в электродной проволоке при сварке угловых швов (табл. 20); π – 3,14;

dэл – диаметр электродной проволоки, мм.

Таблица 20 — Допускаемая плотность тока в электродной проволоке при сварке угловых швов

| Диаметр электродной проволоки, мм | ||||

| Допускаемая плотность тока, А/мм2 | 30-40 | 35-50 | 50-85 | 60-150 |

Зная величину сварочного тока и диаметр электродной проволоки, устанавливают оптимальное напряжение на дуге (UД).

При этом следует выбирать значения напряжения на дуге ближе к нижнему пределу диапазона оптимальных напряжений.

| Диаметр электрода (мм) | Сварочный ток (А) |

| 1,6 | 25 — 50 |

| 2,0 | 40 — 80 |

| 2,5 | 60 — 100 |

| 3,2 | 80 — 160 |

| 120 — 200 | |

| 150 — 250 | |

| 200 -350 |

Зависимость Ψпр ст величины сварочного тока и напряжения на дуге. Ток переменный. Флюс марки ОСЦ-45:а – dэл = 2мм; б – dэл =4 мм; в – dэл = 5 мм; г – dэл = 6 мм.

Зная площадь сечения наплавленного металла за один проход определяют скорость сварки по формуле:

V = LH · Iсв / FH · γ, м/ч, (29)

где LH — коэффициент наплавки электродной проволоки, г/А·час;

Iсв – сила сварочного тока, А;

FН – площадь наплавленного металла, см2;

Y – удельный вес наплавленного металла, г/см3 (7,8 г/см3 – для стали).

Скорость подачи электродной проволоки (Vn.n.) определяется по формуле:

Vп.п. = 4 · LH · Iсв / FH · γ , м/ч, (30)

где LH-коэффициент наплавки, г/А час;

Iсв- сила сварочного тока, А;

dэл – диаметр электродной проволоки, мм;

γ – удельный вес наплавленного металла, г/см3

(7,8 г/см3 – для стали).

Результаты расчета режима сварки и размеров угловых швов следует свести в табл. 21.

Таблица 21 — Режимы сварки углового шва

| Зазор в стыке, мм | Режимы сварки | ||||

| dэл, мм | Iсв, А | Ug,,В | Vсв,м/ч | Vп.п.м/ч | |

Приложение А

Режимы ручной дуговой сварки стыковых швов без скоса кромок при односторонней и двусторонней сварке

| Толщина металла, мм | Диаметр электрода, мм | Зазор, мм | Сила сварочного тока при положении шва, А | ||

| в нижнем | верти-кальном | горизон-тальном | |||

| Односторонний тип шва | |||||

| 1,0 1,5 2,0 3-4 | 2,0 2,0 2,5 4,0 | 0-1 0-1 0-1 1-2 | 25-35 30-50 45-70 160-200 | — — — 140-180 | — — — 130-170 |

| Двусторонний тип шва | |||||

| 5-6 7-8 9-10 | 4,0 5,0 6,0 | 1-2 1-2 1-2 | 200-240 240-300 280-340 | 180-220 230-250 250-270 | 160-200 170-210 190-220 |

Режимы ручной дуговой сварки V-образных стыковых швов

| Толщина металла, мм | Диаметр электрода, мм | Зазор, мм | Число слоев | Сила сварочного тока при положении шва, А | |||

| первый слой | после-дующие слои | в нижнем | верти-кальном | горизон-тальном | |||

| 16-18 | 4,0 4,0 4,0 4,0-5,0 | 5,0 5,0 5,0-6,0 5,0-6,0-7,0 | 1,5-3,0 2,0-3,0 2,0-3,5 2,5-4,0 | 2-3 3-4 5-6 4-6 | 180-260 180-260 280-330 330-420 | 160-230 160-230 160-300 100-350 | 150-210 150-210 150-280 150-360 |

Ориентировочные режимы ручной дуговой сварки стыковых швов стали марки 30ХГС

| Толщина металла, мм | Число слоев или проходов | Диаметр электрода, мм | Сила сварочного тока, А |

| 0,5 1,0 2,0 3,0 4,0 6,0-8,0 9,0-10,0 20,0 | 1-2 5х-6 | 1,5-2,0 2,0-2,5 2,5-3,0 3,0-4,0 3,0-4,0 4,0-5,0 4,0-5,0 4,0-5,0-6,0 | 10-20 20-50 40-100 80-120 90-120 120-160 140-180 140-220 |

Режимы ручной дуговой сварки стыковых и угловых соединœений электродами ОММ-5

| Толщина листа͵ мм | Величина зазора, мм | Диаметр электрода, мм | Сила сварочного тока, А | Скорость сварки, м/ч |

| Стыковое соединœение без разделки кромок | ||||

| 4-5 6,0 8,0 10-12 | 1,0 1,5 2,0 2,5 | 5,0 6,0 6,0 6,0 | ||

| Угловое соединœение | ||||

| 4-6 6-8 10-12 | — — — | 5,0 6,0 6,0 | 250-300 300-350 350-800 | — — — |

Приложение Б

Режимы полуавтоматической (механизированной) и автоматической сварки в углекислом газе низкоуглеродистых и низколегированных сталей

| Толщина металла, мм | Катет шва, мм | Зазор, мм | Число слоев | Диаметр электродной проволоки, мм | Сила тока, А | Напряжение дуги, В | Скорость сварки, м/ч | Расход газа на один слой, л/мин |

| Стыковые швы | ||||||||

| 1,2…2,0 3…5 6…8 8…12 | — — — — | 0,8…1,0 1,6…2,0 1,8…2,2 1,8…2,2 | 1…2 1…2 1…2 2…3 | 0,8…1,0 1,6…2,0 2,0 2,0 | 70… 180… 250… 250… | 18…20 28…30 28…30 28…30 | 18…24 20…22 18…22 16…20 | 10…12 14…16 16…18 18…20 |

| Угловые швы | ||||||||

| 1,5…2,0 3,0…4,0 5,0…6,0 6,0…8,0 8,0…10,0 10,0…12,0 12,0…14,0 14,0…16,0 16,0…18,0 18,0…20,0 22,0…24,0 | 1,2…2,0 3,0…4,0 5,0…6,0 6,0…7,0 7,0…9,0 7,0…9,0 9,0…11,0 11,0…14,0 13,0…16,0 16,0…18,0 22,0…24,0 | — — — — — — — — — — — | 1…2 1…2 1…2 3-4 4-5 | 1,2 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 | 60…75 120… 260… 280… 300… 310… 320… 330… 340… 340… 340… | 18…20 20…22 28…30 28…30 28…30 30…32 30…32 30…32 30…32 30…32 30…32 | 16…18 16…18 29…31 29…31 30…32 30…32 30…32 30…32 30…32 30…32 30…32 | 6…8 8…10 16…18 16…18 17…19 17…19 17…19 18…20 18…20 18…20 18…20 |

Оптимальные режимы сварки низкоуглеродистых и низколегированных сталей порошковыми проволоками

(нижнее положение)

| Марка проволоки | Диаметр проволоки, мм | Стыковой шов, | Угловой шов в лодочку, | ||||

| Сила тока, А | Напряжение дуги, В | Скорость подачи проволо-ки, м/ч | Сила тока, А | Напряжение дуги, В | Скорость подачи проволо-ки, м/ч | ||

| ПП-1ДСК ПП-2ДСК ПП-АН3 ПП-АН4 ЭПС-15/2 | 1,8 2,3 3,2 2,3 2,2 | 200…350 400…450 450…525 500…600 320…360 | 22…30 25…31 26…32 28…29 29…32 | … | 200…300 340…380 450…560 440…475 320…330 | 26…31 29…32 27…31 30…34 29…32 | — |

Механические свойства швов при сварке низкоуглеродистых сталей порошковыми проволоками

| Марка проволоки | σт, МПа | σв, МПа | δ5, % | Ударная вязкость (Дж/см2) при температуре, 0С | |||

| +20 | -20 | -40 | -60 | ||||

| ПП-1ДСК ПП-2ДСК ПП-АН3 ПП-АН4 ПП-АН7 ЭПС-15/2 | — — | 26,0 30,1 30,2 26,7 28,4 26,6 | — — |

Примерные режимы аргонодуговой сварки вольфрамовым электродом высоколегированных сталей

| Толщина металла, мм | Тип соединœения | Сила тока, А | Расход аргона, л/мин | Скорость сварки, м/ч |

| Ручная сварка | ||||

| С отбортовкой | 35…60 75…120 100…140 | 3,5-4 5…6 6…7 | — — — | |

| Встык без разделки кромок с присадкой | 40…70 80…130 120…160 | 3,5…4 5…6 6…7 | — — — | |

| Автоматическая сварка | ||||

| Встык с присадкой | 80…140 140…240 200…280 | 6…7 7…8 | 30…60 20…30 15…30 | |

| 2,5 | Встык без присадки | 60…120 110…200 130…250 | 6…7 7…8 | 35…60 25…30 25…30 |

Примечание: Диаметр присадочной проволоки 1,6…2мм; ток постоянный прямой полярности.

Ориентировочные режимы аргонодуговой сварки встык плавящимся электродом высоколегированных сталей в нижнем положении

| Толщина металла, мм | Подготовка кромок | Число слоев | Диаметр сварочной проволоки, мм | Сила тока, А | Скорость сварки, м/ч | Расход аргона, л/мин |

| Автоматическая сварка | ||||||

| Без разделки | 200…210 | 8…9 | ||||

| V-образная разделка под углом 500 То же | 260…275 | 8…9 | ||||

| 330…440 | 15…30 | 12…17 | ||||

| Полуавтоматическая сварка | ||||||

| Без разделки V-образная разделка | 1,0…1,6 1,6…2,0 | 160…300 240…360 | — — | 6…8 11…15 |

Ориентировочные режимы дуговой сварки высоколегированных сталей без разделки кромок плавящимся электродом в углекислом газе

| Толщина металла, мм | Шов | Диаметр свароч- ной проволоки, мм | Вылет электрода, мм | Сила тока, А | Напряжение дуги, В | Скорость сварки, м/ч | Расход углекислого газа, л/мин |

| Односторонний То же Двусторонний То же То же | — 15…20 20…25 15…20 25…30 | 230…240 250…260 350…360 380…400 430…450 420…440 530…560 | 24…28 28…30 30…32 30…32 33…35 30…32 34…36 | 45…50 — — — | 10…12 12…15 12…15 — 12…15 — 12…12 — |

Ориентировочные режимы аргонодуговой сварки алюминия трехфазной дугой

| Толщина металла, мм | Способ сварки | Диаметр, мм | Vсв, м/ч (Vсв·103, м/с) | Iсв, А | Примечание | |

| Вольфрамового электрода | Присадочной проволоки | |||||

| Ручная | 1,5…2 | 2…3 | 10…12 (2,8…3,3) | Сварка на весу | ||

| Ручная | 8…12 (2,2…3,3) | |||||

| Механизированная | 28…30 (7,8…8,4) | 390…430 | Сварка без разделки кромок на подкладке | |||

| Механизированная | 2,5 | 7…8 (1,8…2,2) | 520…550 | |||

| Механизированная | 2,5 | 4…6 (1,1…1,7) | 620…650 |

Рекомендуемые режимы сварки плавящимся электродом в защитных газах алюминиевых сплавов типа АМг

| Толщина металла, мм | Тип разделки | Число проходов | Диаметр электрода, мм | Первый проход | Последующие проходы | ||||

| Сила тока, А | Напряжение дуги, В | Ско-рость сварки, м/ч | Сила тока, А | Напряжение, В | Ско-рость сварки, м/ч | ||||

| — V-образная То же Х – образная То же | 2,5 2,5 | 250…300 250…300 400…440 | 22…24 24…26 26…28 25…27 24…26 | 20…25 20…25 40…45 | 370…390 370…390 400…440 370…390 420…440 | 28…30 28…30 27…29 27…29 26…28 | 15…20 |

Примечание. Расход аргона 15…20 л/мин

Ориентировочные режимы аргонодуговой сварки вольфрамовым электродом магниевых сплавов

| Объединœение | Толщина листов, мм | Сварочный ток Iсв, А | Скорость сварки, м/ч | Присадочная проволока | Расход аргона, л/мин | |

| d, мм | vпод, м/ч | |||||

| Механизированная сварка | ||||||

| В стык, без разделки, один проход | 165…175 | 2,0 | 12…14 | |||

| 180…200 | 2,5 | 95…100 | 14…16 | |||

| 280…290 | 2,5 | 90…100 | 16…18 | |||

| Ручная сварка | ||||||

| Встык без разделки, один проход | 100…105 | — | 2,5 | — | 12…14 | |

| 180…190 | — | 2,5 | — | 12…14 | ||

| Встык, с разделкой, три прохода | 200…220 | — | 4,0 | — | 16…18 |

Режимы аргонодуговой сварки вольфрамовым электродом, рекомендуемые для листов титана

| Толщина металла, мм | Диаметр, мм | Сила тока, А | Скорость сварки, м/ч | |

| Присадочного прутка | Электрода | |||

| 0,3…0,7 | — | 1,6 | ||

| 0,8…1,2 | — | 1,6 | 60…80 | 40…50 |

| 1,5…2,0 | 2,0…2,5 | 2,0 | 80…120 | 35…40 |

| 2,5…3,5 | 2,0…2,5 | 3,0 | 150…200 | 35…40 |

Режимы аргонодуговой сварки вольфрамовым электродом, рекомендуемые для листов титана

| Толщина металла, мм | Диаметр, мм | Сила тока, А | Скорость сварки, м/ч | |

| Присадочного прутка | Электрода | |||

| 0,3…0,7 | — | 1,6 | ||

| 0,8…1,2 | — | 1,6 | 60…80 | 40…50 |

| 1,5…2,0 | 2,0…2,5 | 2,0 | 80…120 | 35…40 |

| 2,5…3,5 | 2,0…2,5 | 3,0 | 150…20 | 35…40 |

Режимы сварки титана и его сплавов плавящимся электродом в защитных газах

| Диаметр электрода, мм | Сила тока, А | Диапазон свариваемых встык листов (без разделки кромок), мм | Напряжение дуги, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход аргона, л/мин |

| Сварка в аргоне | ||||||

| 0,6…0,8 1,0…1,2 1,6…2,0 3,0 4,0 5,0 | 150…250 280…320 340…520 480…750 680…980 780…1200 | 4…8 5…10 8…12 14…34 16…36 16…36 | 22…24 24…28 30…34 32…34 32…34 34…38 | 30…40 30…40 20…25 18…22 16…18 14…16 | 10…14 17…20 20…25 30…35 35…40 40…45 | 20…30 25…35 35…45 40…50 50…60 50…60 |

| Сварка в гелии | ||||||

| 0,6…0,8 1,0…1,2 1,6…2,0 3,0 4,0 5,0 | 150…250 280…320 340…520 480…750 680…980 780…1200 | 4…6 4…8 5…10 10…28 12…32 12…32 | 28…32 32…36 38…40 42…48 46…50 46…52 | 30…40 30…40 20…25 18…22 16…18 14…16 | 10…14 17…20 20…25 30…35 40…50 45…55 | 30…40 35…45 70…90 80…100 100…120 100…120 |

Приложение В

Режимы сварки под флюсом низкоуглеродистых и низколегированных сталей

| Толщина металла или шва, мм | Подготовка кромок | Тип шва и способ сварки | Диаметр электропроводной проволоки, мм | Сила тока, А | Напряжение дуги, В | Скорость сварки, м/ч |

| А. Автоматическая сварка стыковых швов | ||||||

| свыше 16 | Без разделки, зазор 2…4 мм То же V- образные | Односторонний Двусторонний Односторонний | 550…600 650…700 1й проход 750…800 2й проход | 26…30 30…34 30…35 | 48…50 30…32 20…22 | |

| Б. Автоматическая сварка угловых швов | ||||||

| Без разделки То же « « | Наклонным электродом То же В лодочку То же | 260…280 500…530 550…600 600…650 | 28…30 30…32 32…34 32…34 | 28…30 44…46 28…30 18…20 |

Примечание. Ток постоянный обратной полярности

Режимы сварки титана плавящимся электродом под флюсом

АНТ-1(скорость сварки 50м/ч)

| Толщина металла, мм | Диаметр электродной проволоки, мм | Сила тока, А | Напряжение дуги, В | Скорость подачи, проволоки, м/ч |

| Односторонняя сварка на остающейся подкладке | ||||

| 2…2,5 4…4,5 4…5 | 190…220 300…320 310…340 | 34…36 34…38 30…32 | 167…175 221…239 95…111 | |

| Двусторонняя сварка | ||||

| 310…370 340…360 350…400 390…420 | 30…32 30…32 30…32 30…32 | 135…140 150…155 160…165 175…180 |

Режимы однопроходной сварки по слою флюса одиночным электродом на формирующей подкладке алюминия и его сплава

| Толщина метла, мм | Диаметр электродной проволоки, мм | Плотность тока, а/мм2 | Напряжение дуги, В | Скорость сварки, м/ч |

| 1,0 1,5 2,0 2,5 3,0 3,5…4,0 | 130…150 100…120 100…110 75…90 70…75 30…40 | 27…30 29…32 35…37 38…40 39…41 40…42 | 24…26 20…22 18…19 16…17 14…15 12…13 |

Приложение Г

Режимы ЭШС углеродистых, низколегированных, теплоупрочненных сталей для прямолинœейных стыков

| Сталь | Vп.п., м/ч | Сварочная проволока | Флюсы | Подогрев, 0С |

| 20, М16С, Ст3, 22К, 25Л, 09Г2, 25С, 25ГСЛ, 10ХСНД, 10ХГСНД | Св – 10Г2 Св-08ХГ2СМ | АН-8М, АН-8 АН-22, ФЦ-1 | нет нет | |

| 35, 35Л, Ст5, 20Х2МА | Св-08ХГ2СМ Св-08Х3Г2СМ | АН-8М, АН-8, АН-22 | ||

| 14Х2ГМР 14ХМНДФР | Св-10ХГН2МЮ | АН-8, АН-8М, АН-22 | нет |

Ориентировочные режимы электрошлаковой сварки низкоуглеродистых сталей

| Толщина металла, мм | Сила тока на один электрод, А | Напряжение сварки, В | Число электродов | Диаметр (сечение) электро-дов, мм | Расстояние между электродами | Скорость, м/ч | ||

| подачи электродов | сварки | |||||||

| Проволочный электрод | ||||||||

| 350…370 | 32…34 | 2,5 | — | 0,9…1,0 | ||||

| — | 371…400 | 1,0…1,16 | ||||||

| 600…620 450…500 500…550 | 42…46 44…50 46…48 50…55 | 3,0 | 45…50 | 220…240 230…250 | 1,6 0,8…0,9 0,5 0,4…0,5 | |||

| 400…450 | 46…48 | 200…220 | 0,3 | |||||

Технология сварки углеродистых сталей

| Толщина металла, мм | Сила тока на один электрод, А | Напряжение сварки, В | Число электродов | Диаметр (сечение) электро-дов, мм | Расстояние между электродами | Скорость, м/ч | |||

| подачи электродов | сварки | ||||||||

| Пластинчатый электрод | |||||||||

| 1000… 1000… 1500… | 28…30 28…30 30…32 | 10х90 10х90 10х135 | — — — | 1,6 1,6 1,6 | 0,5 0,5 0,45 | ||||

Режимы электрошлаковой сварки поковок из титана пластинчатым электродом

| Толщина металла, мм | Зазор, мм | Толщина пластинчатого электрода, мм | Сила тока, А |

| 30…50 | 23…25 | 8…10 | 1200…1600 |

| 50…80 | 23…25 | 8…10 | 1600…2000 |

| 80…100 | 24…26 | 10…12 | 2000…2400 |

| 100…120 | 24…26 | 10…12 | 2400…2800 |

5. Список используемой литературы:

Основная:

1. Думов С.И. Технология электрической сварки плавлением. — М.: Машиностроение, 1987. — 347 с.

2. Думов С.И., «Технология электрошлаковой сварки плавлением». – М.: Машиностроение, — 1987ᴦ.

3. Маслов В.И. Сварочные работы. Изд-во М., 1999. — 246 с.

4. Окерблом Н.О., Демянцевич В.П., Байкова И.П., Проектирование технологии изготовления сварных конструкций. – Ленинград: 1983ᴦ.

5. Потапьевский А.Г., «Сварка в защитных газах плавящимся электродом». – М.: Машиностроение. – 1974.- 237 с.

6. Сварка и свариваемые материалы: В 3-х т. Т. 1. Свариваемость материалов / Под. ред. Э.Л. Макарова. – М.: Металлургия, 1991. – 528с.

Т.2 Технология и оборудование / Под. ред. В.М. Ямпольского. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1996. – 574с.

Дополнительная:

1. ГОСТ 5264-80 – Ручная дуговая сварка соединœения сварные. Основные типы и конструктивные элементы.

2. ГОСТ 8713-79 – Сварка под флюсом, соединœения сварные. Основные типы, конструктивные элементы и размеры.

3. ГОСТ 14771 – 76 – Швы сварных соединœений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы.

4. ГОСТ 15164-78 – Электрошлаковая сварка соединœения сварные. Основные типы, размеры конструктивных элементы и размеры.

Читайте также

Расчет режима сварки ведется в следующей последовательности: Зная катет шва (К), определяют площадь поперечного сечения наплавленного металла, которая для шва без выпуклости высоты усиления определяется по формуле: , мм2 , (26) где К – катет шва, мм; а для шва с… [читать подробенее]

oplib.ru

Проблемы расчета числа проходов при дуговой сварке

Режим сварки как совокупность характеристик (параметров) сварочного процесса, определяющих свойства получаемых сварных соединений, является компонентом технологии сварки. Для каждого способа и разновидности сварки применяют определенный набор параметров режима и их значений.

В специализированной литературе приводится множество рекомендаций по режимам сварки преимущественно в виде таблиц, данные которых составлены на основе результатов производственного опыта. Большинство приводимых данных относится к сварке углеродистых и низколегированных сталей, показывает числовые значения основных (обязательных) параметров для соединений разных типов и толщине металла в нижнем положении. Сведения об остальных параметрах режима и других условиях сварки приводятся эпизодически, не всегда, иногда в виде кратких записей в тексте. Но фактически их влияние тоже учитывается при отработке режимов сварки.

Специалисты Пермского национального исследовательского политехнического университета провели работу по изучению методики определения одного из «неосновных» параметров режима – числа проходов при многопроходной дуговой сварке.

В литературе имеется мало сведений об этом параметре режима. Известно, что металл повышенных толщин можно сварить с разным числом проходов. По экономическим соображениям предпочтительным представляется сварка с минимальным числом проходов, так как при этом будут меньше трудозатраты на зачистку швов от шлака после каждого прохода. Но должны учитываться и другие факторы.

Впервые вопрос о расчете числа проходов был изучен В. П. Демянцевичем, применительно к ручной дуговой сварке покрытыми электродами. Была показана связь оптимального числа проходов с необходимостью получения слоя наплавленного за один проход металла, имеющего определенную площадь поперечного сечения. Это положение связывается со скоростью перемещения электрода вдоль стыка. Как при слишком малой, так и при слишком большой скорости сварки возможно образование дефектов – непроваров и неудовлетворительное формирование шва.

Также впервые указано на необходимость сварки на разных режимах первого (корневого) и последующих проходов. Площадь наплавки за один проход связывается с диаметром электрода. Для ручной дуговой сварки рекомендованы следующие зависимости:

- для первого прохода F1 = (6/8) dэ,

- для последующих проходов

Fп = (8/12)dэ.

В этих формулах dэ – диаметр электрода в мм; F1 и Fп – площади поперечного сечения соответственно первого и каждого последующего прохода в мм2.

Общее число проходов n может быть определено по формуле:

n = (Fн. м. – F1)/Fп + 1,

где Fнм – общая площадь поперечного сечения наплавленного металла всего шва в мм2.

В настоящее время значения площадей поперечного сечения наплавленного металла для стандартных сварных соединений можно найти в изданных еще в советское время Общемашиностроительных укрупненных нормативах времени (ОУНВ) на разные способы сварки. Разработчики этих документов проводили расчеты в помощь нормировщикам сварочных работ, но они могут использоваться для решения других технических задач.

В ОУНВ на ручную дуговую сварку в Приложении 10 приведены формулы для расчета площади поперечного сечения наплавленного металла всех сварных соединений из ГОСТ 5264-80, а в Приложениях 2-7 – рассчитанные по этим формулам значения площадей для разных толщин металла или катетов угловых швов.

Аналогичные, но еще более обширные сведения имеются в ОУНВ на дуговую сварку в среде инертных газов. Там так же в приложении приведены расчетные формулы, а сами рассчитанные по ним значения площадей в карты неполного штучного времени для каждого типа соединения по ГОСТ 14771-76 (для сталей) и ГОСТ 14806-80 (для алюминия и алюминиевых сплавов). Особенно важно, что в тех же картах неполного штучного времени имеются данные о количестве проходов.

К достоинствам ОУНВ следует отнести большую дифференциацию интересующих нас данных по способам сварки (ручная, полуавтоматическая, автоматическая), типам электродов (плавящийся, неплавящийся), группам свариваемых материалов (углеродистые и низколегированные стали, высоколегированные и легированные, алюминий и алюминиевые сплавы, медь и медно-никелевые сплавы).

К сожалению, в специализированной литературе нет аналогичных данных для сварки под флюсом. В принципе их можно получить расчетами, учитывая, что основные виды разделки кромок по ГОСТ 8713-79 аналогичны таковым для сварки в защитных газах и значит можно использовать те же формулы для расчета площадей поперечного сечения наплавленного металла, а конкретные значения конструктивных элементов подготовки кромок и размеров швов имеются в ГОСТе. На данный момент такие расчеты не проводились.

Современные методы и средства статистической обработки данных позволяют значительно упростить работу пользователей. В частности табличное представление данных во многих случаях можно заменить аналитическими моделями. Такую свертку таблиц провели в отношении данных о площадях наплавленного металла для разных типов соединений из ГОСТ 5264-80 и 14771-86. Расчеты показали, что значения площадей Fнм достаточно точно описываются формулами вида полинома второй степени.

Fнм = b1 + b1S + b2S2,

где S – толщина свариваемых деталей (или катет шва для соединений с угловыми швами); b0, b1, b2 – коэффициенты уравнения.

Для каждого типа сварного соединения коэффициенты индивидуальны. Чтобы рассчитать требуемую площадь, достаточно найти соответствующую формулу и подставить в нее значения толщины металла S (или катет шва). Этим полиноминальные модели выгодно отличаются от приводимых в литературе общих формул для расчета площадей.

В качестве примера приведены две формулы для расчета площади Fнм в соединении С17 – одну из ОУНВ, другую – полученную статистической обработкой данных:

Fнм = Sb + (S – c)2 tgα + 0,75eg,

Fнм = –9,36 + 3,26S + 0,33S2.

Видно, что для расчетов по первой формуле необходимо для каждой толщины металла брать из ГОСТа еще пять значений конструктивных элементов подготовки кромок и размеров швов, тогда как во втором выражении присутствует только одна переменная – толщина металла S.

Таким образом, в рассмотренных источниках информации есть данные об общих площадях поперечных сечений наплавленного металла для стандартных сварных соединений. К сожалению, ОУНВ были изданы более 20 лет тому назад, с тех пор не пересматривались и не переиздавались, поэтому в настоящее время они малодоступны для широкого круга специалистов.

Еще большую проблему создает неопределенность рекомендаций о расчетных значениях площадей F1 и Fп для первых и последующих проходов (см. таблицы 1 и 2).

Значения толщин металла и соответствующих площадей F1 и Fп даны в больших диапазонах. Неизвестно, какие значения площадей следует брать для расчета числа проходов при промежуточных значениях толщин (между 10 и 100 мм).

Выводы:

1. Для определения числа проходов при многопроходной сварке необходимо располагать данными о площади поперечного сечения наплавленного металла и ее составляющих. Эти величины связаны с другими параметрами режима сварки – диаметром электрода, скоростью сварки и сварочным током.

2. Для оптимизации числа проходов необходимо доработать существующую методику назначения площадей первого и последующих проходов сварки.

По материалам доклада Э. В. Лазарсона и В. Ф. Аптыкова, специалистов Пермского национального исследовательского политехнического университета

cnb.by