Содержание

- Ход работы. Марку кирпича определяют по результатам испытания на сжатие и изгиб специальных образцов, заранее изготовляемых из кирпичей

- Расчёт центрально сжатых столбов из неармированной кладки

- Определение предела прочности при сжатии кирпича

Ход работы. Марку кирпича определяют по результатам испытания на сжатие и изгиб специальных образцов, заранее изготовляемых из кирпичей

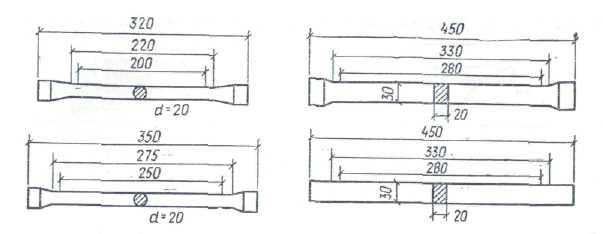

Марку кирпича определяют по результатам испытания на сжатие и изгиб специальных образцов, заранее изготовляемых из кирпичей, отобранных из испытуемой партии. Таким образом, работа складывается из двух этапов: приготовления образцов и испытания образцов.

Для испытания на сжатие образец готовят следующим образом. Кирпич распиливают (или раскалывают) строго пополам, а затем из этих половинок на быстротвердеющем растворе (марки не ниже 100 кгс/см 2 ) изготовляют как бы модель стены (рис. 5.10). Для этого на ровном горизонтальном основании укладывают стеклянную пластинку со смоченным листом тонкой бумаги и на нее наносят слой раствора толщиной 3. 5 мм. На раствор укладывают смоченную половинку кирпича, на кирпич снова наносят слой раствора и укладывают вторую половинку кирпича так, чтобы грани, образовавшиеся при распиливании кирпича, были обращены в противоположные стороны Сверху на кирпич наносят слой раствора толщиной 3. 5 мм, который накрывают стеклянной пластинкой со смоченным листом бумаги Стеклянные пластины должны выровнять поверхность кирпича так чтобы плиты ппесса по всей плоскости шгптнп ппиттегятти к пйпячтгу вс

I время испытаний, что, в свою очередь, обеспечит равномерную пере-

[ дачу нагрузки на образец. Смоченный лист бумаги предотвратит сцеп-

[ ление раствора со стеклом.

[ После затвердевания раствора образец вынимают из стеклянных пластин и испытывают на сжатие. Для этого образец устанавливают на нижнюю плиту пресса, развивающего усилие 250. 500 кН. Подводят к образцу верхнюю плиту и включают пресс. Нагрузку на образец подают плавно. Разрушающую силу Fpa3 (кН) фиксируют по остановке стрелки силоизмерительного устройства и появлению трещин на образце..

Предел прочности образца при сжатии Д;Ж (МПа) определяют по формуле

где А — площадь поперечного сечения образца, принимаемая для стандартного кирпича (250 х 120 х 65 мм) 150 см 2 (для кирпичей других размеров площадь образца следует определять на самом образце перед его испытаниями как среднее арифметическое площадей верхней и нижней граней образца).

Прочность при сжатии кирпича вычисляют как среднее арифметическое результатов испытаний пяти (трех) образцов.

Для испытания на изгиб на широкие грани (постели) кирпича наносят выравнивающие полоски из быстротвердеющего раствора шириной 20. 30 мм и толщиной 3. 5 мм по схеме, указанной на рис. 5.10, б. Плоскость полосок выравнивают стеклом.

После затвердевания раствора образец устанавливают в испытательную машину (пресс) с максимальной нагрузкой 10. 50 кН на опоры по стандартной схеме. Опоры — цилиндрические катки диаметром 20. 30 мм или треугольные призмы с закругленным ребром располагают по центрам выравнивающих полосок раствора. Нагрузка также передается через каток или призму.

Предел прочности образца (МПа) при изгибе вычисляют по формуле

где /»„Ир — разрушающая нагрузка, кН; / — длина пролета между опорами, равная 20 см; Ь — ширина кирпича, см; h — высота (толщина) кирпича, см.

Предел прочности кирпича при изгибе определяется как среднее арифметическое результатов испытаний пяти (трех) образцов.

Марку кирпича устанавливают путем сравнения полученных данный по пределу прочности кирпича при сжатии и изгибе с требованиями ГОСТа к прочности кирпича той или иной марки (см. табл. 5.1).

Дата добавления: 2014-12-05 ; просмотров: 2270 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

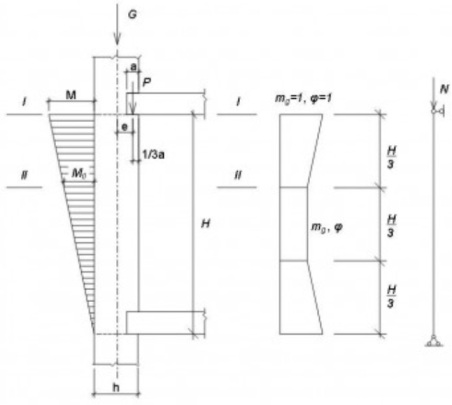

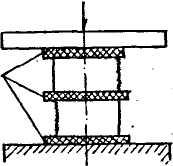

Расчёт центрально сжатых столбов из неармированной кладки

Базовая расчётная формула для центрально сжатых каменных столбов принимает вид

где N – расчётная продольная сила;

R – расчётное сопротивление сжатию кладки, определяемое по табл. 2.10;

mg – коэффициент, учитывающий влияние пластических деформаций кладки при воздействии длительной нагрузки:

где ŋ – коэффициент, зависящий от гибкости элемента и вида каменной кладки, принимаемый по табл. 5.8;

Ng – расчётная продольная сила от длительно действующей нагрузки;

N – расчётная продольная сила от всей нагрузки;

А – площадь поперечного сечения столба;

φ − коэффициент продольного изгиба, определяется в зависимости от α и λ h по табл. 5.8, где α — упругая характеристика кладки, определяемая по табл. 5.7;

λ h – гибкость столба, определяемая по формуле: λ h = l0/ h, где l0 – расчётная длина столба;

h – меньшая сторона сечения колонны (для колонн непрямоугольного сечения гибкость определяется по формуле λ i = l0/ I через радиус инерции сечения колонны i.

Расчётные высоты стен и столбов l0 назначаются в зависимости от условий их опирания на горизонтальные опоры (балки, плиты).

Для кирпичных колонн могут быть решены 2 типа задач: подбор размеров сечения столба (тип 1) и проверка несущей способности (тип 2).

Общий порядок расчета. Определение размеров сечения кирпичного столба (тип 1) (центрально-сжатого, неармированного)

1. Определяют нагрузку на кирпичный столб (в простейших задачах она может быть задана).

2. Устанавливают (если она не задана) расчетную схему столба.

3. Задаются следующими параметрами:

а) наименованием и маркой кирпича, обычно марка кирпича

принимается от М50 до Ml50;

б) наименованием и маркой раствора, обычно марки раствора

принимаются от М25 до М75.

4. По табл. 2.10 находят расчетное сопротивление сжатию кладки R.

5. Определяют упругую характеристику кладки α (см. табл. 5.7).

6. Предварительно принимают значение коэффициента φ = 0,8−0,9 и, предполагая, что размеры сечения будут больше 30 см, принимают значение коэффициента mg =1.

7. Пользуясь формулой, определяют требуемую площадь сечения (см 2 ):

8. Назначают размеры сечения столба, при этом следует учитывать размеры кирпичей (камней); сечение колонн из кирпича

принимают не менее 380 х 380 мм и далее, добавляя по 130 мм (ширина кирпича 120 мм +10 мм шов).

9. Проверяют принятое сечение:

а) определяют коэффициент т g. Обычно колонны имеют меньший размер сечения больше 30 см, тогда коэффициент mg =1. Вместе с тем при проектировании возможны случаи, когда меньший размер сечения менее 30 см или радиус инерции для элементов непрямоугольного сечения меньше 8,5 см, тогда необходимо определять значение коэффициента по формуле (5.18)

б) определяют гибкость λ h = l 0 / h; ( λ i = l 0 / i)и по табл. 5.8 определяют коэффициент продольного изгиба φ;

в) определяют площадь принятого сечения столба; в случае если принятое сечение столба меньше 0,3 м 2 , расчетное сопротивление необходимо умножать на коэффициент условия работы γ с = 0,8

(см. п. З.ПСНиП II-22-81).

10. Проверяют несущую способность колонны из условия (5.17)

Если условие удовлетворено, то расчет закончен, если нет, то изменяют марки кирпича, раствора или увеличивают размеры колонны с учетом размеров кирпича (камня) и расчет повторяют до тех пор, пока не будет удовлетворено условие.

В сущности, проверка принятого сечения (пп. 9, 10 порядка расчета) и является проверкой несущей способности (задача 2-го типа).

Источник

Определение предела прочности при сжатии кирпича

Приборы, оборудование и материалы:

− штангенциркуль или линейка,

− подготовленные образцы склеенного керамического кирпича.

Для определения этого показателя в установленном порядке отбирают пять образцов кирпича, и распиливают по ширине на две равные части. Обе половинки накладывают одна на одну поверхностями распила в противоположные стороны. Шов между этими половинками заполняют цементным тестом из цемента марки 300 слоем не более 5 мм. Тем же тестом слоем не больше 3 мм покрывают обе параллельные ребру поверхности. Такая подготовка образцов кирпича к испытаниям направлена на выравнивание шероховатой поверхности для равномерности восприятия нагрузки.

Предел прочности при сжатии кирпича, кгс/см 2 (МПа), определяют по формуле:

где Pтах – разрушающая нагрузка, кгс (Н);

S — площадь поперечного сечения образца, см 2 .

Среднее значение предела прочности при сжатии кирпича вычисляют как среднее арифметическое результатов испытания пяти образцов. Отмечают также наименьшее из пяти испытаний значение предела прочности образца.

Результаты испытаний заносят в табл. 3.3.

Определение предела прочности на сжатие кирпича керамического

Источник

Марку

кирпича определяют по пределу прочности

при сжатии и изгибе. Испытанию на изгиб

подвергают целый кирпич, уложенный на

постель. Для испытания на сжатие кирпич

распиливают по длине на две равные

половинки, которые укладывают постелями

друг на друга распилами в разные стороны.

Опорные поверхности кирпича могут иметь

неровности, выступы, которые будут

являться концентраторами напряжений

во время испытаний. Для равномерной

передачи нагрузки опорные поверхности

выравнивают цементно-песчаным раствором

и после его затвердевания производят

испытания. При ускоренных испытаниях

либо шлифуют опорные поверхности кирпича

на специальном абразивном круге,

либо используют войлочные прокладки.

Схема испытания кирпича с помощью

войлочных прокладок показана на Рисунок

3.2. С целью экономии кирпича при

выполнении учебных лабораторных работ

для испытания прочности при сжатии

используют половинки, оставшиеся после

испытания на изгиб. Если при испытании

на изгиб кирпич разломится не на равные

половинки, измеряют и подсчитывают

площадь постельной поверхности половинки,

имеющей минимальные размеры.

Рисунок

3.2 Схемы испытания кирпича на прочность:

а) при изгибе; б) при сжатии

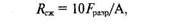

Предел

прочности при сжатии считают по формуле:

Rсж

=

Р/ F

где

P — разрушающая нагрузка, Н;

F

— площадь поперечного сечения образца,

мм2.

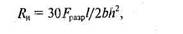

Предел прочности при изгибе считают по формуле

Rизг

=3

Рℓ/2bh2

где

Р — разрушающая нагрузка, Н;

b-

ширина

кирпича, мм;

h-

толщина

кирпича, мм,

ℓ-

расстояние между опорами — 200 мм;

По

средним и минимальным значениям пяти

испытания определить марку кирпича.

На основании «Таблицы 3.3» сделать

вывод о соответствии испытуемого кирпича

той или иной марке.

Таблица

3.3 Требования ГОСТ-530-95 для установления

марки по прочности кирпича и керамических

камней

|

Марка |

Предел |

|||||

|

При |

При |

|||||

|

Для |

Для |

Для |

||||

|

Средний

из |

Минимальный |

Средний |

минимальный |

Средний |

минимальный |

|

|

1 |

2 |

|||||

|

300 250 200 175 150 100 75 |

30 25 20 17,5 15 10 7,5 |

25 20 17,5 15 12,5 7,5 5 |

4,4 3,9 3,4 3,1 2,5 2,2 1,8 |

2,2 2 1,7 1,5 1,4 1,2 0,9 |

3,4 2,9 2,5 2,3 1,9 1,6 1,4 |

1,7 1,5 1,3 1,1 0,9 0,8 0,7 |

После

окончания работы сделать заключение о

качестве кирпича по совокупности

исследованных свойств.

Контрольные

вопросы:

-

Изложите

методику проверки качества керамического

кирпича по внешнему осмотру и обмеру. -

Каким

образом подготавливают кирпич для

определения его марки? -

Кратко

изложите методику испытания кирпича

для определения марки. -

Какие

марки керамического кирпича Вы знаете? -

Изложите

методику определения водопоглощения

кирпича. -

При

какой температуре осуществляется

замораживание и оттаивание кирпича

при определении его морозостойкости.

Лабораторная

работа №4

ИЗУЧЕНИЕ

ВИДОВ И СВОЙСТВ СТРОИТЕЛЬНЫХ СТЕКОЛ и

изделий из стекла

Работа

с каталогом и изделиями из стекла.

Узорчатое,

матовое

— имеет на одной из поверхностей рельеф-

рисунок глубиной 0,5-1.5 мм. Толщина стекла

3-6 мм. При прокатке верхний вал имеет

соответствующий узор. Узорчатое стекло

может быть безцветным и цветным,

армированным и неармированным, быть

прозрачным. Применение таких стекол:

для остекления дверей, перегородок и

как облицовочное.

Матовое

стекло получаю из оконного, при помощи

пескоструйной аппаратуры или химической

обработкой одной или 2-х сторон.

Цветное

стекло может быть однослойным или

двухслойным. Однослойное стекло из

цветной массы. Двухслойное стекло с

накладным слоем толщиной-1 мм. Такое

стекло изготавливают красным, синим,

голубым, зеленым, серым, молочным, желтым.

Толщина стекла 3-4,5 мм. Применяется для

остекления окон перегородок и витражей.

Армированное

стекло — имеет в середине параллельное

поверхности сварную светлую сетку из

проволоки Ф-0,35-0,45 мм. Армирование

производят в процессе формования.

Прочность стекла не увеличивается, но

стекло становится безопасным, при

разрушении осколки удерживаются сеткой.

Может иметь гладкую или узорчатую

поверхность, изготавливают плоским

или волнистым и цветным. Для дверей,

стеновых проемов, фонарей, верхнего

света, балконов.

Закаленное

стекло — имеет высокую механическую

прочность и

термостойкость.

Достигается нагревом до Т-600С – 900°

резким охлаждением воздухом или

жидкостью. Закалка в 5-6 раз повышает

прочность стекла при изгибе и ударе в

2 раза. Увеличивает его термостойкость,

изменяет характер разрушения- стекло

распадается на мелкие осколки с округлыми

гранями. Используется для остекления

витрин и светопроемов общественных

зданий. Ударостойкое стекло класса

А-1, А-2 и А-3 пулестойкое стекла класса

А-3. выдерживают обстрел пулями АКМ-

автомата Калашникова. Применяется для

зданий и сооружений банков, инкассаторских

машин, пунктов обмена валюты. Такие

стекла снижают теплопотери, защищают

от вредного влияния воздействий солнечной

радиации и шума.

Солнецезащитные

стекла имеют низкую способность

пропускать инфракрасные и другие

солнечные лучи.

Изделия

из стекла .

Блоки

стеклянные

— получают сваркой по периметру 2-х

спрессованы полублоков. Внутри блока

частично разряжен воздух. Это повышает

теплоизоляционные свойства. Размеры

стеклоблоков 194х194х98.

Стеклоблоки.

Одним из современных распространенных

изделий из стекла является стеклоблок.

Стеклоблок обрел большое число форм и

расцветок, его все чаще и разнообразнее

используют при оформлении помещений.

По форме стеклянный

блок действительно похож на кирпич,

только внутри он полый. Именно воздух,

находящийся в нем, придает этому материалу

прекрасные теплосберегающие и

звукоизоляционные свойства. Поверхность

такого «кирпичика» может быть гладкой,

рифленой, прозрачной, матовой и даже

цветной. В продаже чаше всего встречаются

стеклоблоки толщиной от 7,5 до 10 см, вес

его от 2,5 до

4,3. По форме они бывают квадратными или

прямоугольными. Стандартные размеры

современных стеклоблоков — 19 х 19 х 8 см

или 24 х 24 х 8 см. Блоки бывают треугольными,

угловыми и даже круглыми (такие применяются

в основном для отделки углов, колонн и

т.д.).

Из блоков можно

возводить изящные внутренние перегородки

и даже фасады зданий. Такие стены обладают

высокой прочностью, выдерживают

значительные перепады температур и

даже легкие землетрясения. При видимой

хрупкости такое стекло можно разбить

только тяжелой кувалдой.

Воздушное пространство внутри стеклоблоков

обеспечивает хорошую термо- и

звукоизоляцию.Одно из главных свойств

стеклоблоков — они не горят. В случае

пожара такая стена не трескается и не

расплавляется в течение часа.

По

светотехническим свойствам стеклоблоки

бывают светопрозрачными (с гладкой

поверхностью лицевых стенок),

светорассеивающими и светонаправляющими

(с рифлеными поверхностями).

Стеклоблоки

используют в основном для строительства

ненесуших стен. В силу названных свойств

их традиционно используют на предприятиях

и в организациях, когда нельзя поставить

обычные окна в рамах. Довольно часто

нам приходится

их видеть в проемах на лестничных

площадках. Стеклоблок отлично «ладит»

с влагой, поэтому он особенно хорош

в спортивных комплексах, раздевалках,

бассейнах, банях.

В

последнее время стеклоблоки стали

модным материалом и в жилых помещениях,

позволяющим находить подчас совершенно

неожиданные решения в оформлении

интерьера. Стеклоблоки дают большие

возможности дизайнерам, архитекторам

и строителям, потому что позволяют

«поиграть» со светом. Выбирая между

прозрачными, матовыми, цветными и

бесцветными вариантами, можно добиться

такой степени освещенности, которая

нужна. Стеклоблоки из прозрачного

стекла пропускают до 80 процентов света,

а цветные — 50-75 процентов. Делают из них

не только стены в туалетах и ванных

комнатах, но используют просто как

декоративный элемент. Возможны самые

разнообразные решения. Стенка, отделяющая

прихожую от гостиной, может очень

эффектно выглядеть, если ее соорудить

из деревянного массива с вкраплениями

стеклоблоков.В последнее время при

реконструкции квартир все чаще

объединяются кухня и гостиная. Часто

их разделяет широкая стойка, на которую

выставляются готовые блюда. Сейчас

такая стойка делается в большинстве

случаев из дерева или облицовочного

кирпича. Стеклоблоки с продуманной

подсветкой могут сделать кухонную

стойку замечательным элементом интерьера.

Еще большие возможности прозрачный

«кирпич» открывает в коттеджном

строительстве при отделки даже потолков

и крыш.

Очень

декоративно выглядят стены, примыкающие

к лестничным маршам. Значительная часть

стен зимнего сада или оранжереи также

может быть выполнена из стеклоблоков,

даже кровля. Она будет значительно

прочнее применяемых традиционно

материалов, хотя с инженерной точки

зрения устройство ее сложнее. Этот

материал можно замечательно комбинировать

с другими: например, нижняя часть стены

— из кирпича, бетона или дерева, а верхняя

— из стеклоблоков. Стеклоблоки интересны

для архитекторов и дизайнеров еще и

потому, что могут выполнять функции

витражей.

Комбинируя

цвета, фактуры и размеры, чередуя матовые

и гладкие стеклоблоки можно создавать

целые композиции. Есть рисунки с эффектом

капель воды или пузырьков, которые

идеально подойдут для отделки бассейнов,

аквапарков, саун, ванных комнат.

Стеклоблоки

из «дальнего зарубежья» выгодно

отличаются

богатым выбором цветов и оттенков

(синие, голубые, красные, коричневые,

розовые), разнообразием фактур и рисунков,

разными размерами и формами. На поверхность

стеклоблоков нанесен рисунок из

мельчайших шариков цветного стекла. Из

них можно выкладывать целые панно с

изображениями пейзажей, животных,

цветов, абстрактных рисунков. Самыми

добротными и качественными среди

специалистов считаются стеклоблоки

немецкого производства

(«Век», «Соларис»). При укладке

стеклоблоков на цемент используются

крестоообразные распорные детали. Если

используется серый цемент, то швы

нужно замазывать затирками для кафельной

плитки. А еще лучше сразу взять цветной

цемент. Защитная пленка с них снимается

только после установки. Есть и такой

способ установки стеклянной стены, как

деревянная решетка-модуль. Каждый

квадрат вставляется в ячейку модуля,

а затем решетка крепится шурупами к

полу, стене и потолку.

Огромные окна,

витражи, стеклянные стены — все это

неотъемлемые признаки современного

интерьера. Это модно, актуально, наконец,

это естественно, потому что привносит

свет, воздух и легкость.

Стеклоблоки

давно и активно использовались в качестве

полноценного строительного материала.

Они обладают высокой прочностью,

прекрасной термо- и звукоизоляцией, не

горят, не боятся влаги, прекрасно

пропускают свет, долговечны и не требуют

специального ухода. Но никому и в голову

не могло прийти украшать ими жилище! В

огромных помещениях все чаще появляются

высокие, низкие, прямые и круглые

декоративные перегородки из интерьерных

стеклоблоков, прозрачные потолки и

арки, беседки, внешние стены коттеджей.

Органично вписываясь в современный

интерьер, они формируют пространство,

подчеркивая его индивидуальность,

создавая особое настроение. С ними

всегда просторно, светло, тепло, надежно,

а главное

— изысканно.

Благодаря

использованию новейших технологий

стеклоблоки стали самыми разнообразными,

эстетическая сторона их просто

завораживает своим цветовым и фактурным

разнообразием, поэтому при желании их

можно использовать в отделке всех

помещений. Выбирая между прозрачным,

матовым, цветным и бесцветным вариантами

стеклоблоков, можно добиться такой

степени освещенности пространства,

которая требуется.

Если стекло в блоке

рифленое, расположение граней определит,

будет ли оно светорассеивающим или

светонаправляющим. Такие бесцветные

фактурные блоки называются обычно

весьма романтично, например, «Волна»,

«Двойная

волна», «Капля». Они обладают рассеивающим

эффектом, позволяющим только угадывать

очертания, силуэты, привносить в

окружающую среду элемент загадочности.

Стеклоблоки с

матовой поверхностью пропускают около

50% света, то же самое можно сказать о

цветных. Они могут быть матовыми с одной

или двух сторон. Цветные стеклоблоки,

навсегда сохраняющие свою прозрачность

и красоту, — это ощущение праздника

каждый день. Даже в пасмурную погоду

ваш дом всегда будут оживлять яркие

краски.

Контрольные

вопросы:

-

Сырье

для варки стекла -

Технологии

изготовления стекла -

Технологии

обработки стекла -

Физико-

механические свойства стекла -

Номенклатура

изделий из прозрачного стекла -

Номенклатура

изделий из непрозрачного стекла -

Технологии

обработки стекла -

Назначение

и области применения стекла -

Современные

исследования в области получения

стекла

10.Стеклоблоки.

Области применения

Лабораторная

работа №5

ОПРЕДЕЛЕНИЕ

МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

В

строительных конструкциях сталь

подвергается различным

видам механического воздействия:

растяжению,

сжатию, удару; поэтому при расчете

строительных конструкций

необходимо иметь механические

характеристики стали, определяемые

по результатам испытаний образцов стали

на растяжение, твердость и ударную

вязкость.

Определение

марки строительной стали.

Для

определения марки стали изготовленные

образцы

испытывают на растяжение до разрыва.

При этом определяют основные механические

характеристики стали:

пределы пропорциональности, текучести,

прочности при растяжении, относительное

удлинение, относительное

сужение.

Для

испытания стали на растяжение используют

цилиндрические

и плоские образцы, изготовленные путем

соответствующей

механической обработки (Рисунок 5. 1).

Образцы цилиндрической

формы должны иметь стандартные размеры.

Рисунок

5.1Формы и размеры образцов из стали на

растяжение

Таблица

№ 5.1 Образцы стали для испытаний на

растяжение

|

№ п/п |

Образец |

Длина

|

Площадь |

Диаметр |

|

|

1 |

Длинный |

200 |

314 |

20 |

|

|

2 |

Короткий |

100 |

314 |

20 |

|

|

3 |

Длинный |

11,3 |

произвольная |

произвольный |

|

|

4 |

Короткий |

5,65 |

произвольная |

произвольный |

Нормальными

называют образцы, у которых диаметр

dQрабочей

части равен 20 мм, а длина рабочей части

в 10 или 5 раз больше диаметра d0.

Кроме

нормальных применяют также пропорциональные

образцы, диаметр doрабочей

части которых может иметь произвольное

значение,

но Sдлина рабочей части

всегда должна быть пропорциональна

диаметру d0(больше

в 10 или 5 раз). Форма

головок образцов может быть различной

в зависимости

от типа захватов разрывной машины.

Отклонения

размеров образцов от стандартных не

должны превышать

значений, приведенных в таблице.

Для

плоских образцов отклонения по ширине

допускаются ±0,5 мм, по длинен рабочей

части — ±0,1 мм.

Смещение

оси головки относительно оси рабочей

части плоского

образца не допускается. Переход от

рабочей части

образца к головкам, форма которых зависит

от конструкции

применяемых захватов, должен быть

плавным.

Перед

испытанием цилиндрические образцы

тщательно

измеряют при помощи штангенциркуля или

микрометра

с точностью до 0,05 см следующим образом:

диаметр

d0измеряют

в двух взаимно перпендикулярных

направлениях

в трех местах по длине рабочей части;

ширину

и толщину плоских образцов измеряют в

середине и по краям расчетной длины

образца. Затем вычисляют

площадь поперечного сечения образца

So

по наименьшим

из полученных размеров с точностью до

0,5

%. Кроме того, на поверхности образца

наносят керном

риски и измеряют расстояние между ними

— расчетную

длину образца U—

с точностью до 0,1 мм. На обеих

головках каждого образца набивают

клейма (номер

образца).

Рисунок

5.2

Общий вид универсальной

испытательной машины

УММ-50

Сталь

на растяжение испытывают на разрывных

машинах

различного типа. На Рисунок 3.5 2. показан

общий вид универсальной

испытательной машины типа УММ-50.

Подлежащий

испытанию образец помещают в захваты

машины и центрируют его. Для записи

диаграммы растяжения

на барабане автоматического самопишущего

прибора

закрепляют миллиметровую бумагу и

устанавливают

масштабы нагрузок и деформаций. После

установки

стрелки шкалы силоизмерителя машины

на нуль включают ее двигатель и испытывают

образец на растяжение до полного

разрушения. При этом следят за нарастанием

нагрузки по движению стрелки силоизмерителя

и за деформацией образца по диаграмме

деформации. Нарастание нагрузки

должно быть плавным.

Результаты

испытания стального образца на

растяжение

получают в виде зависимости между

нагрузкой и

деформацией.

Участок

диаграммы растяжения от начала координат

до точки 1-показывает, что удлинение

(деформация)

образца возрастает пропорционально

приложенной

нагрузке р.

Если

образец подвергнуть растяжению

нагрузкой, равной или меньшей рр,

а

затем снять эту

нагрузку, то образец примет первоначальную

длину, т.е.

в нем будут отсутствовать остаточные

деформации. Точка

1на кривой растяжения соответствует

пределу пропорциональности,

т.е. тому наибольшему напряжению,

при котором растяжение металла прямо

пропорционально

нагрузке. Это напряжение υр,

МПа, вычисляют по

формуле:

υр

= рр

/So,

где

рр

— нагрузка при пределе пропорциональности,

Н; So

— первоначальная

площадь поперечного сечения образца,

м2.

При

увеличении нагрузки (свыше рР)

испытываемый

образец

удлиняется быстрее, чем возрастает

нагрузка. Таким

образом, пропорциональность нарушается.

На диаграмме

это показано кривой 1—2,

которая

затем переходит

в горизонтальную 2-3,

Наличие

горизонтального

участка указывает на то, что образец

самопроизвольно

вытягивается (течет), хотя нагрузка

остается постоянной.

Напряжение, при котором появляется

текучесть

стали, называют пределом текучести.

Различают предел

текучести физический и предел текучести

условный.

Предел

наименьшее напряжжение,

при котором образец деформируется без

видимого

увеличения нагрузки. При испытании

образца стали следят

за показаниями стрелки силоизмерителя.

Как только

сталь достигнет предела текучести,

стрелка прибора останавливается, а

затем вновь начинает двигаться. Значения

нагрузки psв

момент остановки стрелки фиксируюг

и принимают за нагрузку, соответствующую

пределу

текучести υs,

МПа (физическому), который вычисляют

но формуле:

υs

= ps/

So,

где ps—

нагрузка при пределе текучести, Н; So

— первочальная площадь

пореречного сечения

образца, м2.

Предел

текучести

условный

υ0,2

— напряжение, при которой

образец получает остаточное удлинение,

составляющее

0,2 % первоначальной длины. Его определяют

в

тех случаях, когда при растяжении образца

не обнаруживают

резко выраженного явления текучести и

предел

текучести физический не может быть

определен указанными

выше способами.

Пределом

прочности при

растяжении называют напряжение,

которое соответствует максимальной

нагрузке,

предшествующей разрушению образца.

Максимальная

нагрузка может быть легко определена

в процессе испытания

стального образца, так как на циферблатах

испытательных

машин

имеется вторая контрольная стрелка,

которая увлекается рабочей стрелкой

машины до

крайнего положения и фиксирует наибольшее

отклонение

рабочей стрелки.

Предел

прочности при растяжении σb,

МПа, вычисляют

по формуле:

υb

=р b/

So,

где

рь

—

наибольшая нагрузка, предшествующая

разрыву образца, Н;

So,—

первоначальная площадь поперечного

сечения образца, м2.

Рисунок

5.3

Определение относительного

удлинения

образца

Относительным

удлинением

называют отношение приращения

расчетной длины образца после разрыва

к ее первоначальной длине. Для определения

относительного удлинения испытанного

стального образца обе его части плотно

прикладывают одну к другой и измеряют

длину образца

после разрыва

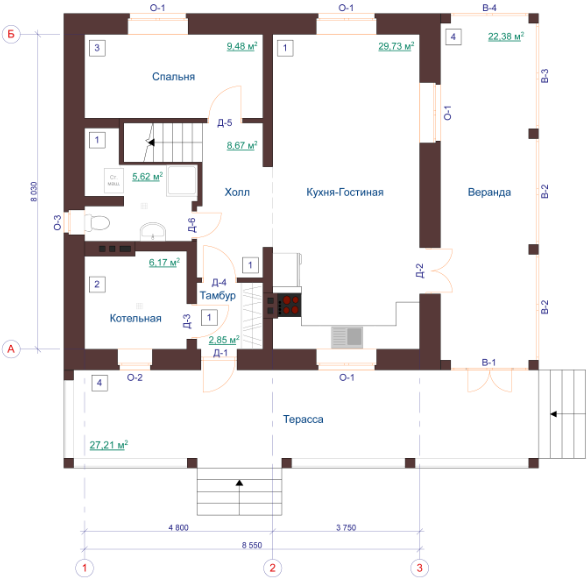

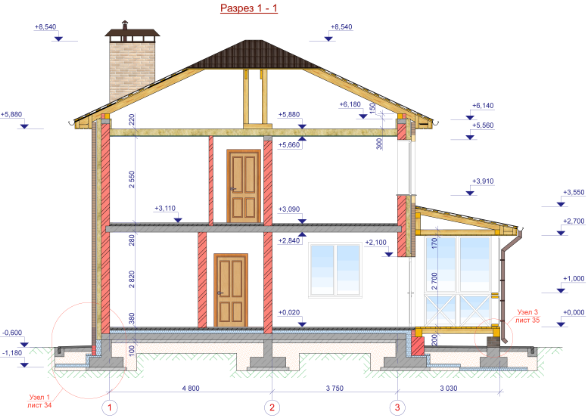

Данный расчет представляет собой проверку несущей наружной стены дома по проекту SDT-172-2K.G.

1. Исходные данные

Регион строительства: г. Москва

Длина стены (L): 8,03 м.

Высота стены (H): 3,01 м.

Толщина стены (t): 0,25 м.

Кирпич для кладки: полнотелый керамический кирпич размером 250х120х65 мм марки М150.

Раствор для кладки: цементно-песчаный раствор марки М50.

Армирование кладки: не предусмотрено (в проекте арматурная сетка заложена, но в расчете это учитываться не будет).

Требуется рассчитать стену 1 этажа в осях 1/А-Б на прочность.

Рис. 1. План 1 -го этажа

Рис. 2. План 2-го этажа

Рис. 3. Разрез 1-1

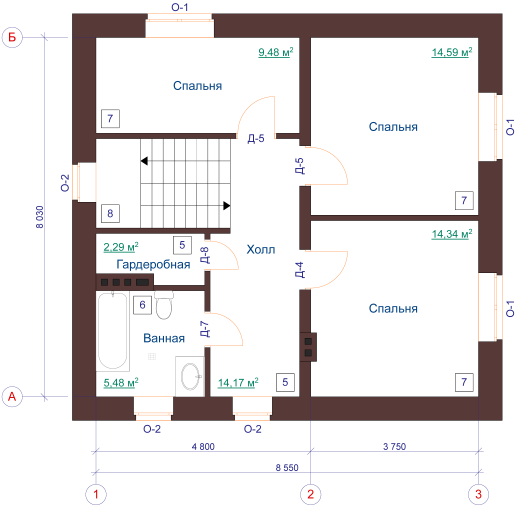

2. Сбор нагрузок

Рис. 4. Таблица сбора нагрузок с перекрытий и крыши

3. Расчет

Расчет производится на 1 погонный метр стены согласно разделу 7 СП 15.13330.2012 «Каменные и армокаменные конструкции».

3.1. Расчет наружной несущей стены на прочность

Расчет стены на прочность производим для самой нагруженной наружной стены. В нашем случае это стена в осях 1/А-Б.

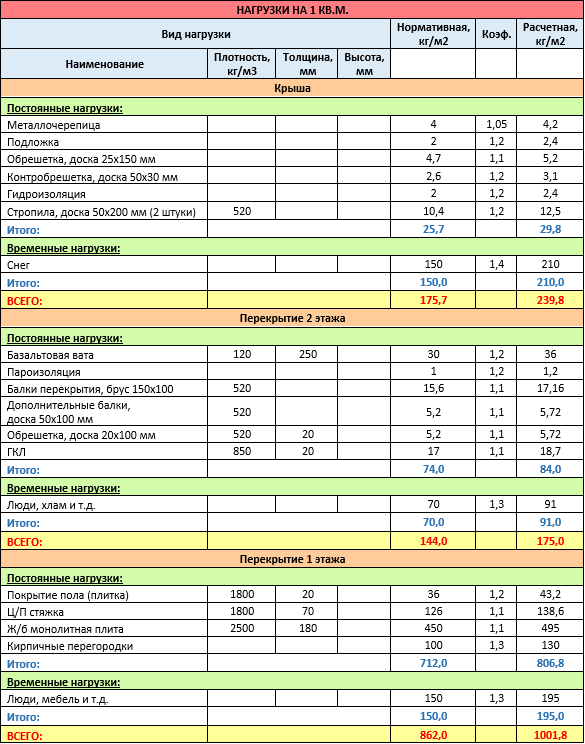

Рис. 5. Расчетная схема

Определение полной нагрузки, которая действует на 1 пог.м кладки под перекрытием 1 этажа:

N = G + Pкр + P1 + P2 = 1,60 т + 0,77 т + 2,28 т + 0,40 т = 5,05 т,

где:

G = 2,97 м * 1 м * 0,25 м * 1,8 т / м3 * 1,1 + 0,2 м * 0,25 м * 1 м * 2,5 т/м3 * 1,1 = 1,47 т + + 0,13 т = 1,60 т – вес кладки выше перекрытия 1 этажа;

Pкр = 0,24 т/м2 * 3,2 м * 1 м = 0,77 т – полная расчетная нагрузка от крыши;

P1 = 1,00 т/м2 * 2,275 м * 1 м = 2,28 т – полная расчетная нагрузка от перекрытия 1 этажа.

P2 = 0,175 т/м2 * 2,275 м * 1 м = 0,40 т – полная расчетная нагрузка от перекрытия 2 этажа.

Определение места приложения нагрузки от перекрытия 1 этажа:

e1 = 120 мм / 3 = 40 мм

В проекте плита перекрытия 1-го этажа опирается на всю толщину стены. Для данного расчета же возьмем более худший вариант – предположим, что плита опирается на 120 мм, т. е. величина, а = 120 мм.

В связи с этим продольная сила P1 от перекрытия будет действовать на расстоянии 40 мм (120*1/3 – центр тяжести эпюры напряжений в виде треугольника).

Определение места приложения нагрузки от вышележащих этажей:

е2 = 250 мм / 2 = 125 мм

Нагрузка от вышележащих этажей G приложена по центру стены.

Определение эксцентриситета расчетной силы N относительно центра тяжести сечения:

e = e2 – e1 = 125 мм – 40 мм = 85 мм = 8,5 см.

3.1.1. Расчет по сечению 1-1

Данный расчет осуществляется для глухих стен, где расчетное сечение находится на уровне низа перекрытия 1-го этажа. В этом сечение действует продольная сила N и максимальный изгибающий момент М.

Определение изгибающего момента:

M = P1 * e = 2,30 т * 8,5 см = 19,38 т*см

Определение эксцентриситета продольной силы N:

e00 = М / N = 19,38 т*см / 5,05 т = 3,84 см

Определение общего эксцентриситета:

e0 = e00 + ev = 3,84 см + 2 см = 5,84 см,

где:

ev – величина случайного эксцентриситета равная 2 см, принятая согласно п. 7.9, так как толщина стены 250 мм.

Проверка необходимости в расчете по раскрытию трещин в швах кладки согласно п. 7.8:

e0 = 5,84 см < 0,7y = 0,7 * 12,5 см = 8,75 см,

где:

y = t / 2 = 250 мм / 2 = 125 мм = 12,5 см.

Расчет по раскрытию трещин в швах кладки не требуется.

Определение прочности кладки внецентренно сжатого элемента:

N ≤ mg * φ1 * R * Ac * ω = 1 * 0,79 * 0,018 т/см2 * 1332 см2 * 1,242 = 23,52 т.

5,05 т < 23,52 т – условие выполняется,

где:

φ = 1 — коэффициент продольного изгиба для всего сечения в плоскости действия изгибающего момента, принятый согласно п. 7.4.

φс = 0,58 — коэффициент продольного изгиба для сжатой части сечения, определяемый по фактической высоте элемента Н по таблице 19 в плоскости действия изгибающего момента при отношении:

где:

tc = t – 2e0 = 25 см – 2 * 5,84 см = 13,32 см.

Для определения φс также требуется знать упругую характеристику α, которая в свою очередь находится по таблице 17 в зависимости от вида кладки и марки раствора. В нашем случае α = 1000.

mg = 1 — коэффициент, учитывающий влияние длительной нагрузки, принятый согласно п. 7.4.

R = 1,8 Мпа = 18 кг/см2 = 0,018 т/см2 — расчетное сопротивление кладки сжатию, определяемое по таблице 2 в зависимости от марки кирпича М150 и марки раствора М50.

Ac = 1332 см2 — площадь сжатой части сечения, определяемая по формуле:

где:

A = 2500 см2 — площадь поперечного сечения, которая в нашем случае считается на 1 п.м., определяемая по формуле:

А = L * t = 100 см * 25 см = 2500 см2

ω = 1,234 — коэффициент, определяемый по формулам, приведенным в таблице 20. В нашем случае данный коэффициент определяется по формуле:

Вывод: прочность наружной стены толщиной 250 мм из керамического кирпича марки М150 на цементно-песчаном растворе марки М50 в расчетном сечении I-I обеспечена без дополнительного армирования сетками.

3.1.2 Расчет по сечению 2-2

Данный расчет выполняется в месте, где действует момент 2/3М. Бывают случаи, когда именно это сечение оказывается критичным из-за минимальных коэффициентов mg и φ.

Определение продольной силы с учетом кладки:

N = G + Gкл + Pкр + P1 + P2= 1,60 т + 0,5 т + 0,77 т + 2,28 т + 0,40 т = 5,55 т,

где:

Так как сечение 2-2 находится на расстоянии Н/3 от перекрытия 1-го этажа, то нам необходимо к общей нагрузке прибавить еще вес кладки между сечениями 1-1 и 2-2. Определяем его по следующей формуле:

ρ = 1,8 т/м3 — плотность кладки;

L1 = 1 м – длина 1 погонного метра стены;

γf = 1,1 – коэффициент надежности по нагрузке.

Pкр = 0,24 т/м2 * 3,2 м * 1 м = 0,77 т – полная расчетная нагрузка от крыши;

P1 = 1,00 т/м2 * 2,275 м * 1 м = 2,28 т – полная расчетная нагрузка от перекрытия 1 этажа.

P2 = 0,175 т/м2 * 2,275 м * 1 м = 0,40 т – полная расчетная нагрузка от перекрытия 2 этажа.

Определение изгибающего момента:

Определение эксцентриситета продольной силы N:

e00 = М / N = 12,92 т*см / 5,55 т = 2,33 см

Определение общего эксцентриситета с учетом случайного:

e0 = e00 + ev = 2,33 см + 2 см = 4,33 см

Проверка необходимости в расчете по раскрытию трещин в швах кладки согласно п. 7.8:

e0 = 4,33 см < 0,7y = 0,7 * 12,5 см = 8,75 см

Расчет по раскрытию трещин в швах кладки не требуется.

Определение прочности кладки внецентренно сжатого элемента на расстоянии 2/3Н:

N ≤ mg *φ1 * R *Ac * ω = 0,956 * 0,875 * 0,018 т/см2 * 1634 см2 * 1,173 = 28,86 т.

5,55 т < 28,86 т – условие выполняется,

где:

φ = 0,92 – определяется по таблице 19 в зависимости от гибкости элемента:

где:

l0 = 2,01 м = 201 см – расчетная высота (длина) элемента, определяемая согласно указаниям 7.3. В нашем случае l0 = 2H/3.

Коэффициент α = 1000 (не меняется, так как кладка та же).

φс = 0,83 — определяется по таблице 19 в зависимости от гибкости сжатой части сечения:

где:

tc = t – 2e0 = 25 см – 2 * 4,33 см = 16,34 см.

mg — коэффициент, определяемый по формуле:

где:

Ng = G + Gкл + Pкр,g + P1,g + P2,g = 1,60 т + 0,5 т + 0,1 т + 1,84 т + 0,20 т = 4,24 т – расчетная продольная сила от длительных и постоянных нагрузок.

Pкр,g = 0,03 т/м2 * 3,2 м * 1 м = 0,1 т – расчетная нагрузка от крыши (длительные + постоянные);

P1,g = 0,81 т/м2 * 2,275 м * 1 м = 1,84 т – полная расчетная нагрузка от перекрытия 1 этажа (длительные + постоянные);

P2,g = 0,084 т/м2 * 2,275 м * 1 м = 0,20 т – полная расчетная нагрузка от перекрытия 2 этажа (длительные + постоянные).

η = 0,046 – коэффициент, принимаемый по таблице 21;

e0g = 5,05 см – эксцентриситет от продольной силы (длительные + постоянные нагрузки), который в сечении 2-2 равен:

e0g = М / Ng = 12,92 т*см / 4,24 т = 3,05 см

при этом полный эксцентриситет с учетом случайного будет равен:

e0g = e0g + evg = 3,05 см + 2 см = 5,05 см

Ac = 1634 см2 — площадь сжатой части сечения, определяемая по формуле:

ω = 1,173 — коэффициент, определяемый по формулам, приведенным в таблице 20. В нашем случае данный коэффициент определяется по формуле:

Вывод: прочность наружной стены толщиной 250 мм из керамического кирпича марки М150 на цементно-песчаном растворе марки М50 в расчетном сечении II-II обеспечена без дополнительного армирования сетками.

3.2. Расчет наружной несущей стены на устойчивость

Расчет кирпичной стены толщиной 250 мм на устойчивость производим для стены в осях 3/А-Б. Расчет производим по разделу 9 СП 15.13330.2016 «Каменные и армокаменные конструкции».

Согласно п. 9.17 должно выполняться условие:

По таблице 27 определяем группу кладки из кирпича марки М150 и раствора марки М50. В данном случае группа кладки – I.

Находим значение отношения H/t:

По таблице 29 определяем значение β. Для данного вида кладки β = 25.

Так как условия отличаются от указанных в п. 9.17, значение β принимаем с учетом поправочного коэффициента k, который приведен в таблице 30.

В свою очередь данный коэффициент является произведением, назовём их, подкоэффициенты, зависящие от характеристик стены. В нашем случае это следующие коэффициенты:

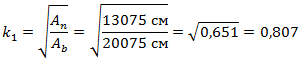

1. Стена с проемами

где:

Ab = 803 см * 25 см = 20075 см2 – площадь брутто определяются по горизонтальному сечению стены;

An = 20075 см2 – (160 см + 120 см) * 25 см = 13075 см2 – площадь нетто.

Стены и перегородки при свободной их длине между примыкающими поперечными стенами или колоннами от 2,5 до 3,5 H

k2 = 0,9

Определяем общий коэффициент k:

k = k1 * k2 = 0,807 * 0,9 = 0,726

Проверка дополнительных требований:

Коэффициент k должен быть не ниже коэффициента kp, указанного в таблице 31 (для столбов).

Для стены толщиной 25 см и кладки из камней правильной формы kp = 0,6, что меньше 0,726. Значит, окончательно принимаем k = 0,726.

Определение значения β с учетом поправочного коэффициента:

β = 25 * 0,726 = 18,15

Проверка основного условия:

18,15 ≥ 12,04 – условие выполняется.

Вывод: устойчивость наружной стены толщиной 250 мм обеспечена.

Заключение

Наружные стены дома по проекту SDT-172-2K.G удовлетворяют требованиям по прочности и устойчивости.

Поделиться статьей с друзьями:

Продолжение статьи Расчет кирпичной кладки на прочность.

Пример расчета кирпичной стены по сечению II-II.

Исходные данные: Рассчитать наружную стену первого этажа двухэтажного коттеджа на прочность. Стены выполнены из кирпича М75 на растворе М25 толщиной h=250мм, длина стены L=6м. Высота этажа H=3м. Нагрузка от перекрытия первого этажа P1=1,8т. Нагрузка от вышележащих этажей G=3,8т. Длительная продольная сила Ng=4,563т. Все нагрузки собраны в статье Сбор нагрузок на стену первого этажа для сечения I-I на один погонный метр кладки.

Решение.

Рассмотрим сечение II-II.

В данном случае для определения продольной силы NII нужно дополнительно учесть вес кладки первого этажа (G1), расположенной между сечением I-I и II-II.

G1 = 1/3 (ρ*h*L*H) = 1/3 (1800*0,25*1*3 )= 450кг = 0,45т

ρ — плотность кладки, 1800 кг/м3

h — толщина стены, 0,25 м

L — длина одного погонного метра стены, 1 м

H — высота этажа, 3 м

Тогда продольная сила NII будет равна:

NII = N + G1 = 5,5т + 0,45т = 5,95 т

Так как сечение II-II находится на расстоянии 2/3 высоты H, то изгибающий момент от перекрытия будет равен:

МII = 2М / 3

М = 13,5 т*см (смотрим предыдущую статью)

МII = 2*13,5 / 3 =9 т*см

Эксцентриситет продольной силы NII в сечении II-II составит:

e0 II = MII / NII = 9 / 5,95 = 1,5 см

Общий эксцентриситет с учетом случайного:

e0 II = 1,5 + 2 = 3,5 см

y = h / 2 = 12,5 см

При e0 II = 3,5 см < 0,7y = 8,75 см расчет по раскрытию трещин в швах кладки можно не производить.

Прочность кладки внецентренно сжатого элемента определяется по формуле:

NII ≤ mg φ1 R Ac ω

— R — расчетное сопротивление кладки сжатию. Определяем по таблице 2 СНиП II-22-81 (скачать СНиП II-22-81). Расчетное сопротивление кладки из кирпича М75 на растворе М25 равно 11 кг/см2 или 110 т/м2

— Ac — площадь сжатой части сечения, определяется по формуле:

A — площадь поперечного сечения одного погонного метра кладки. A = L*h = 1*0,25 = 0,25 м2

Ac = 0,25 (1 — 2*0,035 / 0,25) = 0,18 м2

— ω — коэффициент, определяемый по формуле:

ω = 1 + e0 II / h = 1 + 0,035 / 0,25 = 1,14 ≤ 1,45 условие выполняется

Для сечения II-II необходимо дополнительно определить коэффициенты mg и φ1, так как в этом сечении они не будут равны единице.

— φ1 — коэффициент продольного изгиба:

φ1 = (φ + φс) / 2

Для определения коэффициента продольного изгиба элемента для всего сечения φ и сжатого сечения φс, необходимо определить гибкость элемента λh и гибкость сжатой части сечения λhс , а также упругую характеристику кладки α в сечении II-II.

λh = 2l0 / 3h

l0= H =3 м

λh = 2H / 3h = 2*3 / 3*0,25 = 8

λhс = 2H / 3hc =2Н / 3(h — 2*e0II) = 2*3 / 3*(0,25 — 2*0,035) = 11

Упругая характеристика α принимается по таблице 15 п.7 СНиП II-22-81 и равна 1000.

По таблице ниже:

|

Гибкость |

Коэффициент продольного изгиба при упругих характеристиках кладки, α |

|||||||

|

λh |

λi |

1500 |

1000 |

750 |

500 |

350 |

200 |

100 |

|

4 6 8 10 12 14 16 18 22 26 30 34 38 42 46 50 54 |

14 21 28 35 42 49 56 63 76 90 104 118 132 146 160 173 187 |

1 0,98 0,95 0,92 0,88 0,85 0,81 0,77 0,69 0,61 0,53 0,44 0,36 0,29 0,21 0,17 0,13 |

1 0,96 0,92 0,88 0,84 0,79 0,74 0,7 0,61 0,52 0,45 0,38 0,31 0,25 0,18 0,15 0,12 |

1 0,95 0,9 0,84 0,79 0,73 0,68 0,63 0,53 0,45 0,39 0,32 0,26 0,21 0,16 0,13 0,1 |

0,98 0,91 0,85 0,79 0,72 0,66 0,59 0,53 0,43 0,36 0,32 0,26 0,21 0,17 0,13 0,1 0,08 |

0,94 0,88 0,8 0,72 0,64 0,57 0,5 0,45 0,35 0,29 0,25 0,21 0,17 0,14 0,1 0,08 0,06 |

0,9 0,81 0,7 0,6 0,51 0,43 0,37 0,32 0,24 0,2 0,17 0,14 0,12 0,09 0,07 0,05 0,04 |

0,82 0,68 0,54 0,43 0,34 0,28 0,23 _ _ _ _ _ _ _ _ _ _ |

|

Примечания: Коэффициент при промежуточных величинах гибкостей определяется по интерполяции. |

определяем φ = 0,92 и φс = 0,86 (φс определили интерполяцией)

φ1 = (φ + φс) / 2 = (0,92 + 0,86) / 2 = 0,89

— mg определяется по формуле:

Ng — длительная продольная сила (постоянные + временные длительные).

В статье Сбор нагрузок мы определили значение Ng = 4,563 т в сечении I-I. Для того, чтобы вычислить значение длительной продольной силы в сечении II-II (Ng II) необходимо прибавить вес кладки между двумя сечениями, которая равна G1 = 0,45 т.

Тогда,

Ng II = 4,563 + 0,45 = 5,013 т.

e0g — эксцентриситет от длительной продольной силы, который в сечении II-II будет равен:

e0g II = MII / Ng II = 9 / 5,013 = 1,8 см

Общий эксцентриситет длительной продольной силы с учетом случайного:

e0g II = 1,8 + 2 = 3,8 см

η — коэффициент при λhс = 11, принимаемый по таблице:

|

Гибкость |

Коэффициент η для кладки |

||||

|

λh |

λi |

из глиняного кирпича и керамических камней; из камней и крупных блоков из тяжелого бетона; из природных камней всех видов |

из силикатного кирпича и силикатных камней; камней из бетона на пористых заполнителях; крупных блоков из ячеистого бетона |

||

|

при проценте продольного армирования |

|||||

|

0,1 и менее |

0,3 и более |

0,1 и менее |

0,3 и более |

||

|

≤10 12 14 16 18 20 22 24 26 |

≤35 42 49 56 63 70 76 83 90 |

0 0,04 0,08 0,12 0,15 0,20 0,24 0,27 0,31 |

0 0,03 0,07 0,09 0,13 0,16 0,20 0,23 0,26 |

0 0,05 0,09 0,14 0,19 0,24 0,29 0,33 0,38 |

0 0,03 0,08 0,11 0,15 0,19 0,22 0,26 0,30 |

|

Примечание. Для неармированной кладки значения коэффициента η следует принимать как для кладки с армированием 0,1 % и менее. При проценте армирования более 0,1 и менее 0,3 коэффициент η определяется интерполяцией. |

η = 0,02 (определен интерполяцией)

mg = 1 — 0,02*(5,013 / 5,95)*(1 + 1,2*3,8 / 25) = 0,98

Несущая способность кладки равна:

NII ≤ 0,98 * 0,89 * 110 * 0,18 * 1,14 = 19,7 т

5,95 ≤ 19,7

Прочность кладки обеспечена.

Статья была для Вас полезной?

Оставьте свой отзыв в комментарии

0

0

S

S