Совместными

усилиями

к общему успеху

с 1997 года

«Интех ГмбХ»

Расчет и подбор фильтров

Инжиниринговая компания ООО «Интех ГмбХ» (LLC «Intech GmbH») с 1997 года осуществляет поставки отдельных узлов конструкций и оборудования, а также комплексно решает инжиниринговые задачи промышленных предприятий различных отраслей и готова разработать и поставить по Вашему индивидуальному техническому заданию различные фильтры и системы очистки.

- Общая информация

- Классификация смесей. Уравнение для массовой доли дисперсной фазы. Расчет вязкости суспензии

- Методы механического разделения смесей

- Осаждение. Удельная поверхность пористой среды и твердой фазы. Расчет гидравлического диаметра пор

- Влажность и насыщенность осадка. Расчет

- Фильтры отстойники. Уравнение действующих сил на частицу при осаждении в фильтре

- Расчет скорости стесненного осаждения в фильтре отстойнике

- Осаждение в поле центробежных сил. Центробежная сила, действующая на частицу в фильтре

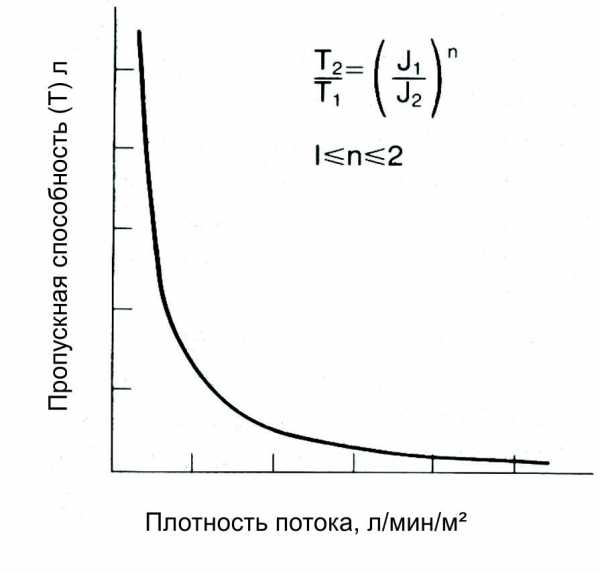

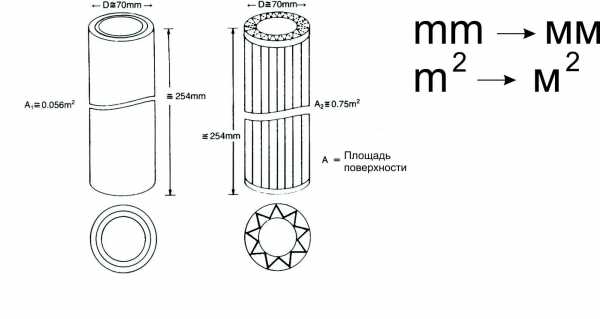

- Фильтрование. Расчет скорости фильтрации

- Фильтрование в поле центробежных сил

- Основные принципы расчета и подбора фильтров для осаждения и фильтрации

- Фильтры отстойники

- Осадительные центрифуги

- Параметры для расчета фильтров гидроциклонов

- Расчет и подбор циклонов

- Расчет и подбор промышленных фильтров

- Расчет фильтрующих центрифуг

- Расчетные задачи для подбора фильтров

- Определение плотности и массовой доли твердой фазы в суспензии

- Расчет площади фильтрования барабанного вакуум-фильтра

- Расчет объема фильтрата в нутч-фильтре

- Расчет длительности суточной работы фильтра

- Расчет частоты вращения барабана для вакуум-фильтра

- Вычисление максимального давления подачи суспензии в фильтр-прессе

- Расчет производительности песчаного фильтра

- Расчет количества фильтров для очистки сточных вод

- Определение скорости осаждения частиц в фильтре-отстойнике

- Определение необходимой площади осаждения фильтра-отстойника

- Подбор и расчет производительности центрифуги

- Подбор фильтров гидроциклонов для осветления мутной воды

- Подбор фильтра, работающего в режиме постоянного перепада давления

- Расчет пусковой мощности фильтрующей центрифуги

Общая информация

В большинстве случаев химические вещества и соединения в природе встречаются не в чистом виде, а находятся в состоянии смешения с другими веществами. Мутная вода, пыльный воздух, туман – все это примеры многофазных сред. Смесь веществ не подразумевает образования устойчивых химических связей между ее компонентами, поэтому для ее разделения обычно достаточно физических методов.

На ранних этапах своего развития человечество в основном использовало вещества в том виде, в котором они встречались в природе. К примеру, обязательным условием возникновения крупного поселения был источник питьевой воды, то есть воды с низким содержанием солей или различного рода примесей, таких как низшие водоросли и т.д. Однако, ввиду малой численности и плотности населения в то время, потребностей в поиске способов очистки воды с целью ее употребления не возникало. Малые потребности человека так же не требовали поиска путей разделения других видов встречающих смесей.

Как это бывает со многими аспектами жизни, развитие культуры и техники привело к возрастанию потребностей. В частности, стала возникать потребность в выделении чистых веществ из смесей или же, наоборот, очистке от примесей. Эти потребности могли обуславливаться насущной необходимостью, так для улучшения качества питьевой воды еще около 2000 лет до нашей эры ее начали подвергать дополнительной очистке, пропуская через слой песка или угля, что позволяло убирать запах и удалять мелкие примеси. В отдельных случаях задача фильтрации смеси веществ могла возникнуть неожиданно и потребовать скорейшего решения, что произошло в 22 апреля 1915 года на германо-французском фронте Первой Мировой Войны, когда Германия впервые в истории применила боевые отравляющие газы, что послужило причиной последующего изобретения и создания противогаза.

Однако наибольший импульс к исследованию систем фильтрования был обусловлен стремительным развитием науки и техники в 17 и последующим веках. Многие химические реакции протекают в жидкой среде, а продуктами реакции могут являться уже твердые образования. Требования ко многим промышленным процессам не позволяют использовать обычную воду без дополнительных степеней очистки, часть которых подразумевает фильтрацию, отстаивание и т.п. Это же касается очистки забираемого из атмосферы или, наоборот, выбрасываемого из установки воздуха.

Первые фильтрационные установки, как то же песчаный фильтр, были крайне просты по конструкции, изготавливались в основном из природных материалов и не подразумевали сколь-либо серьезного расчета или исследовательской работы. Возросшая потребность в фильтрации привела к развитию фильтровального оборудования, что породило большое разнообразие, как в конструкционном плане, так и в выборе физического или физико-химического принципа разделения.

Классификация смесей. Уравнение для массовой доли дисперсной фазы. Расчет вязкости суспензии

Смесь – это физико-химическая система, в состав которой входят минимум два компонента. Смесь может быть разделена с помощью физических методов на составляющие, при этом химического превращения компонентов не происходит. Компоненты смеси могут находиться как в одном, так и в разных агрегатных состояниях. По это принципу выделяют два типа смесей:

- Гомогенные (однородные)

- Гетерогенные (неоднородные)

В общем случае системы, состоящие из двух и более не вступающих в химическое взаимодействие друг с другом фаз, в которых одна из них распределена в объеме другой, называются дисперсными. В технологических процессах наиболее распространены дисперсные системы, в которых сплошной (непрерывной) фазой являются жидкость или газ, то есть различного рода эмульсии и суспензии. Если рассмотреть простейший вариант дисперсной системы с двумя компонентами, то выделяют следующие типы фаз:

- Дисперсионная (непрерывная)

- Дисперсная (прерывная)

Несмотря на то, что входящие в состав смеси компоненты не вступают в химическое взаимодействие друг с другом, ее физические свойства могут отличаться от аналогичных показателей у ее компонентов. Чаще всего определенный физический параметр смеси, такой как плотность, будет лежать между значениями аналогичного параметра у его компонентов. Основополагающую роль здесь играет количественное соотношение составных частей смеси. Для дисперсных систем обычно выделяют объемную (Cv) или массовую (Cm) концентрацию дисперсной фазы, выраженную в долях. Так зная плотность сплошной и дисперсной фазы, а также объемную долю дисперсной фазы, можно определить плотность образовавшейся системы:

ρдс = Сv·ρд+(1-Сv)·ρс

где:

ρс – плотность сплошной фазы, кг/м³;

ρд – плотность дисперсной фазы, кг/м³;

ρдс – плотность дисперсной системы, кг/м³;

Сv – объемная доля дисперсной фазы.

Аналогичное уравнение для массовой доли дисперсной фазы выглядит следующим образом:

ρдс = [ρд·ρс] / [ρд-См·(ρд-ρс)]

В случае суспензий их вязкость является результатом изменения вязкости жидкой фазы под влиянием твердых частиц дисперсной фазы. Имеет значение, как объемная концентрация дисперсной фазы, так и размеры и форма твердых частиц. При объемной доле дисперсной фазы менее 0,2 расчет вязкости суспензии может быть осуществлен с помощью эмпирической формулы:

μсус = μж·(1+∑ni=1(ai·Civ))

μсус – динамическая вязкость суспензии, Па·с;

μж – динамическая вязкость жидкости (сплошной фазы), Па·с;

Сv – объемная доля дисперсной фазы;

i, n, a – эмпирические коэффициенты.

При объемной доле дисперсной фазы более 0,2 суспензии уже начинают вести себя как неньютоновские жидкости, то есть их вязкость начинает зависеть от градиента скорости течения.

Методы механического разделения смесей

Разделение смесей происходит за счет различий в физических свойствах ее компонентов. Важно отметить, что большинство видов смесей так или иначе являются системами неустойчивыми и подвержены процессу расслоения с течением времени. Однако естественное разделение, как правило, происходит медленно и занимает много времени, что невыгодно при осуществлении технологических процессов. Поэтому в специальных аппаратах применяют методы интенсификации процессов разделения. Преимущественно, это относится к гетерогенным смесям.

В случае гомогенных смесей задача их разделения значительно усложняется. Такие системы часто оказываются устойчивыми, то есть не распадаются на составляющие с течением времени, и не подвержены естественному разделению. Так привычный нам атмосферный воздух является смесью газов, преимущественно кислорода и азота, и без дополнительных манипуляций невозможно будет добиться его разделения на компоненты. Другой пример – сплавы металлов, которые благодаря своей структуре слабо подвержены внутренним изменениям без дополнительного воздействия извне.

Однако и при разделении гетерогенных систем можно столкнуться с определенными трудностями. Истинные растворы и коллоидные системы являются устойчивыми, так как частицы, подверженные Броуновскому движению вследствие своего малого размера, поддерживаются во взвешенном состоянии и не расслаиваться с течением времени. Расслаиванию подвержены только грубодисперсные системы. Тем не менее, в промышленности наиболее распространены именно гетерогенные грубодисперсные системы, в которых дисперсионной средой является жидкость или газ. Методы их разделения и будут рассмотрены ниже.

Осаждение. Удельная поверхность пористой среды и твердой фазы. Расчет гидравлического диаметра пор

Осаждение – один из наиболее простых способов разделения грубодисперсных гетерогенных систем, не требующий сложного оборудования для реализации. Движущей силой в этом процессе является сила тяжести, действующая на твердые частицы (в суспензиях, пылях и дымах) или капли (в туманах или эмульсиях). Для эмульсий, дисперсная фаза которых легче дисперсионной, в качестве движущей силы будет выступать сила выталкивания, заставляющая капли всплывать на поверхность сплошной фазы.

Этот процесс используется в основном для грубого первичного разделения смесей, поскольку малая движущая сила позволяет эффективно отделять только достаточно крупные твердые или жидкие частицы. Первичное разделение применяется для удешевления процесса в целом, снижая нагрузку на последующие более сложные и дорогие стадии тонкой очистки. Так же отстаивание позволяет проводить уплотнение суспензий или их классификацию по твердым частицам. Наиболее распространенными аппаратами, работающими по принципу отстаивания, являются отстойники (очистка жидкостей) и пылеосадительные камеры (очистка газов).

Массив осевших твердых частиц в суспензиях образует осадок. В подавляющем большинстве случаев структура осадков получается крайне сложной ввиду различной формы твердых частиц и их хаотичного нагромождения. Она характеризуется такими параметрами как пористость (ε), показывающая долю объема пор в объеме осадка, размер пор и удельная поверхность (fуд). При этом выделяют удельную поверхность пористой среды (fпс) и удельную поверхность твердой фазы (fтф).

fпс = Fт/Vо; fтф = Fт/Vт; fтф = fпс/(1-ε); ε = (Vо-Vт)/Vо

где:

Vо – объем осадка, м³;

Fт – общая площадь твердых частиц в объеме осадка Vо, м²;

Vт – общий объем твердых частиц в объеме осадка Vо, м³.

Очевидно, что форма и размеры и пор в осадке могут сильно отличаться и практически не поддаются прямому измерению. Для их описания применятся такой параметр как гидравлический диаметр пор (dг). В идеальном случае сферический твердых частиц диаметром (d) гидравлический диаметр пор может быть записан следующим образом:

dг = 2/3 · (ε·d)/(1-ε)

Влажность и насыщенность осадка. Расчет

Образующийся осадок несет в себе также часть жидкой фазы, а содержание жидкости в осадке характеризуется параметром, называемом влажностью (ω). Разделяют массовую (ωм) и объемную влажности (ωо). Первая показывает массу жидкости, приходящуюся на единицу массы осадка, а вторая – объем жидкости, приходящийся на единицу объема осадка. Две эти величины могут быть связаны с помощью плотностей твердой и жидкой фаз:

ωо = [ωм·ρт/ρж] · [(1-ε)/(1-ωм)]

где:

ρт – плотность твердой фазы, кг/м³;

ρж – плотность жидкой фазы, кг/м³.

Также выделяют такую величину как влагосодержание, которое может быть массовым (ωм’) или объемным (ωо’). В этом случаем берется масса/объем жидкости, приходящейся на единицу массы/объема твердой фазы.

ω‘м = ωм/(1-ωм) = ωо · [ρж/(ρт·(1-ε))]

ω‘о = ωо/(1-ε) = ωм · [ρт/(ρж·(1-ωм))]

Насыщенность осадка (S) – доля объема пор осадка, занятая жидкостью, выражаемая по следующей формуле:

S = ωо/ε = ωм · [ρт/ρж] · [(1-ε)/(ε·(1-ωм))] = ω‘м · [ρт/ρж] · [(1-ε)/ε]

Фильтры отстойники. Уравнение действующих сил на частицу при осаждении в фильтре.

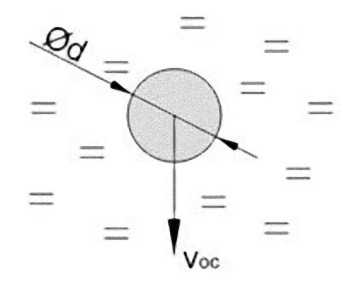

Как уже было сказано выше, основной движущей силой процесса осаждения является сила тяжести, действующая на частицы дисперсной фазы, а основной характеристикой процесса можно считать скорость осаждения частиц дисперсной фазы. Рассмотрим сферическую частицу массой (mт) и диаметром (d), движущуюся в вязкой среде, на которую воздействует ряд сил: сила тяжести (Fт), Архимедова сила выталкивания (Fа) и сила сопротивления среды (Fс). Согласно этому запишем общее уравнение действующих на частицу сил:

Fт — Fа — Fс = m · (dw/dt)

где:

Fт = mт·g = ρт·V·g = ρт · (π·d³)/6 · g;

Fа = mж·g = ρж·V·g = ρж · (π·d³)/6 · g;

Fс = ζ · S · (ρж·w²)/2;

(ρж·w²)/2 – кинетическая энергия частицы

ζ – коэффициент сопротивления;

ρт – плотность твердой частицы, кг/м³;

ρж – плотность жидкости, кг/м³;

w – скорость движения частицы, м/с;

S – миделевое сечение, то есть наиболее сечение тела плоскостью, перпендикулярной направлению движения (для сферической частицы S = (π·d²)/4), м².

Время разгона частицы, как правило, мало, и она быстро выходит на режим движения с постоянной скоростью, поэтому можно без потерь пренебречь правой частью уравнения m dw/dt, приняв ее за 0. Отсюда получим:

Fт-Fа-Fс = 0

или

[ρт · (π·d³)/6 · g] – [ρж · (π·d³)/6 · g] – [ζ · (π·d²)/4 · (ρж·w²)/2] = 0

w² = 4/3 · [g·d·(ρт-ρж)]/[ζ·ρж]

Режим осаждения также оказывает существенное влияние на определение итоговой скорости осаждения. Для каждого из режимов, в котором жидкость обтекает частицу, величина коэффициента сопротивления рассчитывается по-разному, а значит, меняется и формула расчета скорости осаждения. Это делает расчет скорости по полученной формуле неудобным, так как, не зная заранее режим осаждения, приходится прибегать к методу последовательных итераций при вычислениях.

Существует другой метод расчета скорости осаждения, завязанный на использовании критерия Архимеда (Ar), физический смысл которого заключается в соотношении сил тяжести, вязкости и Архимедовой силы. Как и критерий Рейнольдса (Re), критерий Архимеда имеет пограничные значения, соответствующие переходу из одного режима в другой. Ниже приведена таблица режимов осаждения и соответствующих им значений Re и Ar, а также формул расчета коэффициента сопротивления ζ.

Приведенные выше формулы относятся к случаю осаждения твердых частиц в жидкости, но их также можно применять и для случая осаждения капель жидкости в газе. Однако нужно иметь в виду, что скорость осаждения капли может быть вполовину больше скорости осаждения аналогичной по размерам твердой частицы. Это обусловлено наличием внутренней циркуляции жидкости в капле, которая снижается в случае присутствия поверхностно-активных веществ или примесей. Капли с незначительной циркуляцией жидкости называют “жесткими” и их поведение может быть описано формулами, используемыми для твердых частиц. Увеличение скорости у незагрязненных капель также имеет предел, соответствующий критическому диаметру капли (dкр). Величина диаметра капли для расчета берется как диаметр сферы с объемом, равным ее объему. У капель с диаметром больше критического при осаждении наблюдается периодическое изменение формы, из-за чего их называют осциллирующими. Последующие увеличение осциллирующей капли приводит к обратному незначительному снижению скорости осаждения.

Для малых значений критерия Рейнольдса (Re<1) скорость осаждения небольших капель может быть рассчитана по уравнению Адамара:

ωо = [g·d²·(ρд-ρс)·(μд+μс)] / [6·μс·(3·μд+2·μс)]

где:

ρд – плотность дисперсной среды, кг/м³;

ρс – плотность сплошной среды, кг/м³;

μд – динамическая вязкость дисперсной среды, Па·с;

μс – динамическая вязкость сплошной среды, Па·с.

Важно отметить, что все ранее приведенные расчеты относятся только к случаю свободного осаждения, то есть осаждения, при котором влиянием на отдельную дисперсную частицу со стороны других частиц можно пренебречь. Однако в промышленности случаи свободного осаждения встречаются редко, и в основном процессу отстаивания подвергаются высококонцентрированные дисперсные системы с различным гранулометрическим составом. Осаждение в таких условиях называют стесненным. Между частицами (как одного, так и различного размера) наблюдается трение и взаимные соударения, из-за чего происходит частичное выравнивание их скоростей осаждения, то есть возникает солидарное (коллективное) осаждение.

Также при стесненном осаждении возникает неравномерность скоростей по высоте аппарата, что обуславливается восходящим потоком дисперсионной фазы, поднимающимся со дна и вытесняемым массой оседающих частиц дисперсной фазы, что и приводит к замедлению в придонном слое. Кроме того, несмотря на частичное выравнивание скоростей осаждения, более крупные частицы все равно оседают быстрее, что приводит возникновению нескольких зон осаждения. В верхней части аппарата наблюдается картина, почти соответствующая условиям свободного осаждения; в средней части возникает зона стесненного осаждения, тогда как на дне образуется слой осадка.

Расчет скорости стесненного осаждения в фильтре отстойнике

Очевидно, что скорость стесненного осаждения будет отличаться от скорости свободного осаждения. Обычно для этих целей используют различные эмпирические и полуэмпирические формулы. Один из вариантов расчета скорости стесненного осаждения (wст) основывается на том, что wст является функцией скорости свободного осаждения (wсв) и объемной доли дисперсной фазы (ε). В зависимости от ε используют одну из двух расчетных формул:

1) wст = wсв · ε² · 10-1,82·(1-ε) (при ε>0,7)

2) wст = wсв · 0,123 · ε³ · [1/(1-ε)] (при ε≤0,7)

В качестве альтернативы можно использовать универсальную формулу расчета, подходящую для всех режимов осаждения (ламинарного, переходного, турбулентного):

Reст = [Ar·ε4,74] / [18+0,6·√(Ar·e4,75)]

где:

Reст = (ρж·wст·d)/μж – критерий Рейнольдса для стесненного осаждения;

Ar = [ρж·g·d³·(ρт-ρж)]/μ² – критерий Архимеда;

ρт – плотность твердой частицы, кг/м³;

ρж – плотность жидкости, кг/м³;

μ – динамическая вязкость жидкости, Па·с;

d – диаметр частиц дисперсной фазы, м.

Использование величины d возможно только в случае, когда в осаждении участвуют шарообразные частицы одинакового размера. В случае осаждения частиц не шарообразной формы в качестве величины d берется диаметр шара, масса которого равна массе осаждаемой частицы:

d = ((6·Vч)/π)1/3

где:

Vч – объем частицы, м³.

Для учета отклонений формы и размеров частиц используют поправочный коэффициент (ψ<1), на который необходимо помножить полученную величину скорости осаждения:

ψ = 4,836·(Vч2/3)/Sч

Осаждение в поле центробежных сил. Центробежная сила, действующая на частицу в фильтре

Серьезным недостатком стандартного процесса осаждения является его ограниченная движущая сила – сила земного тяготения. В целях интенсификации процесса он проводится в поле центробежных сил, которое может быть создано искусственно и достигать больших значений в сравнении с гравитационным полем земли.

Поле центробежных сил обычно создается одним из двух способов: разделяемая среда подается во вращающийся аппарат, где среде так же передается вращательное движение (центрифугирование), либо вращательное движение придают самому потоку, в то время как аппарат остается неподвижным (циклонный процесс). Как следует из названия, для первого случая используются осадительные центрифуги, а для второго – циклоны (гидроциклоны).

Центробежная сила, как движущая сила процесса, может быть определена по формуле:

Fц = (m·wr²)/r

где:

Fц – центробежная сила, действующая на частицу, Н;

m – масса частицы, кг;

r – радиус окружности вращения частицы, м;

wr – линейная скорость вращения частицы, м/с.

Для оценки эффективности при центробежном разделении, в сравнении со стандартным, вводится такая величина как фактор разделения (Kp), равная отношению воздействующих на одну и ту же частицу центробежной силы и силы тяжести:

Kp = Fц/Fт = [(m·wr²)/r] / [m·g] = [wr²] / [r·g]

где:

Fт = m·g – сила тяжести, действующая на частицу массой m.

Поскольку в случае вращающихся машин часто используют угловую скорость вместо линейной, проведем ряд преобразований, чтобы выразить фактор разделения через частоту вращения. Линейная скорость и частота связаны следующей формулой:

wr = 2·π·r·n

где:

n – частота вращения частицы (аппарата), с-1.

Теперь, подставляя полученное выражение в формулу для фактора разделения, получим:

Kp = (2·π·r·n)²/(r·g) = (4·π²·n²·r)/g

Из полученного уравнения хорошо видно, что больший прирост фактора разделения достигается за счет увеличения частоты вращения, а не диаметра центрифуги или циклона. Величина фактора разделения может сильно отличаться от аппарата к аппарату, что обусловлено различным их применением и назначением. В целом, для циклонов Kр имеет порядок сотен, а для центрифуг, в которых гораздо легче добиться больших угловых скоростей, счет идет на тысячи.

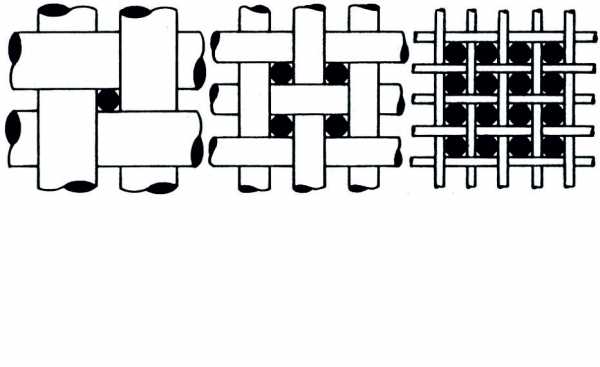

Фильтрование. Расчет скорости фильтрации

В общем случае фильтрованием называют процесс разделения дисперсной среды с помощью пористой перегородки. Поры подбираются таким образом, чтобы свободно пропускать одну фазу, и препятствовать прохождению другой. Тем самым, за счет задерживания на перегородке одного из компонентов, происходит процесс разделения. В случае фильтрации суспензии прошедшая сквозь перегородку жидкость называется фильтратом, а оставшиеся в фильтре твердые частицы – осадком.

В действительности картина фильтрации несколько более сложная, поскольку в большинстве случаев на процесс оказывает существенное влияние и образующийся на перегородке слой осадка, который, в свою очередь, также принимает участие в фильтрации, выступая в качестве дополнительной пористой перегородки. Важно отметить, что гидравлическое сопротивление фильтрующей перегородки, как правило, практически не меняется на протяжении процесса (исключая случаи, когда мелкие частицы задерживаются внутри пор, уменьшая их проходной размер), в то время как гидравлическое сопротивление осадка растет по мере увеличения его толщины. Очевидно, что гидравлическое сопротивление осадка в самом начале процесса фильтрации равно нулю ввиду его отсутствия. Еще одним критерием осадков, оказывающим влияние на конечную величину гидравлического сопротивления, является их способность или не способность менять свою пористость при увеличении давления. В связи с этим осадки разделяют на сжимаемые и несжимаемые.

Процесс фильтрации может протекать при различных условиях, вследствие чего выделяют ряд режимов:

- Фильтрация при постоянной разности давлений (при наличии сжатого газа над фильтровальной перегородкой или создания разряжения под ней);

- Фильтрация при постоянной скорости (суспензия подается поршневым насосом);

- Фильтрование при переменных давлении и скорости (суспензия подается центробежным насосом).

Скорость фильтрации можно представить как объем фильтрата, проходящий за единицу времени через единицу фильтровальной поверхности:

w = dV/(S·dτ)

где:

w – скорость фильтрации, м/с;

V – объем фильтрата, м³;

S – площадь фильтрации, м²;

τ – время фильтрации, с.

Также опытным путем установлено, что скорость фильтрации прямо пропорциональна перепаду давления на фильтре и обратно пропорциональна вязкости жидкости, а также гидравлическому сопротивлению, создаваемому перегородкой и слоем осадка, то есть:

w = ∆p / [μ·(Rфп+Rсо)]

где:

μ – динамическая вязкость жидкости, Па·с;

Rфп – гидравлическое сопротивление фильтрующей перегородки, м-1;

Rсо – гидравлическое сопротивление слоя осадка, м-1.

Два полученных ранее уравнения позволяют вывести основное дифференциальное уравнение фильтрации:

dV / (S·dτ) = ∆p / [μ·(Rфп+Rсо)]

Значение Rфп, как правило, в процессе фильтрации меняется незначительно, и его можно принять за постоянное число (Rфп = const). В то же время объем осадка (Vо) постоянно увеличивается пропорционально объему отфильтрованной суспензии (Vф), поэтому вводят специальный коэффициент (x0), связывающий две эти величины:

Vф = x0·Vф = x0·hо·S

где:

hо – высота осадка, м.

Поскольку сопротивление осадка напрямую зависит от его толщины, то вводят еще один коэффициент (rо, м-2), называемый удельным сопротивлением осадка. Данный коэффициент позволяет определить величину сопротивления осадка:

Rсо = rо·hо

В итоге получим, что общее уравнение для фильтрации будет выглядеть следующим образом:

dV/(S·dτ) = w = ∆p / [μ·(Rфп+rо·hо)]

Интегрирование этого уравнения при различных условиях позволяет получить уравнения фильтрации в различных режимах.

Режим фильтрования при постоянной разности давлений. По условиям данного режима Δp = const, откуда получим уравнение фильтрования следующего вида:

V² + 2·[(Rфп·S)/(rо·xо)]·V = 2 [(∆p·S²)/(μ·rо·xо)]·τ

Режим фильтрования при постоянной скорости процесса. Согласно поставленным условиям, величину dV/dτ можно заменить на V/τ, что позволяет после интегрирования получить следующее уравнение:

∆p = μ·rо·xо·w²·τ + μ·Rфп·w

Режим фильтрования при постоянной скорости фильтрации и разности давлений. Соответствующее режиму уравнение фильтрования:

V = [(∆p·S)/(μ·(rо·hо+Rфп))]·τ

Фильтрование в поле центробежных сил

Подобно процессу осаждения, процесс фильтрования также может быть интенсифицирован при его проведении в поле центробежных сил. Для этих целей используют центрифуги, но несколько другой конструкции, чем осадительные. В них поверхность барабана имеет сетчатое строение и выполняет функцию пористой перегородки в фильтрах. В общем случае выделяют три стадии процесса: образование осадка, уплотнение осадка и последующая его механическая сушка.

Процесс фильтрования в фильтрах и фильтрующих центрифугах отличается в значительной мере, и методики их расчета так же не похожи. Одно из отличий – это неравномерность распределения основных движущих сил. Так в фильтрующей центрифуге центробежная сила неравномерна и возрастает с увеличением радиуса. Помимо этого круглая форма центрифуги приводит к тому, что площадь осадка меняется с увеличением толщины его слоя.

Однако наиболее важным является возможность создать в центрифугах значительное поле центробежных сил. Это может привести к тому, что соприкасающиеся с фильтровальной перегородкой частицы начнут деформироваться и полностью или частично закупорят ее каналы, чем резко понизят скорость фильтрации. Значительные усилия, действующие на осадок, также могут вызвать чрезмерное уменьшение его пористости в случае, если он обладает большой сжимаемостью. Возможны ситуации, в которых процесс оказывается выгоднее проводить на фильтрах, чем на центрифугах, несмотря на их возможность развивать большие давления в жидкости.

Основные принципы расчета и подбора фильтров для осаждения и фильтрации

Фильтры отстойники

Расчет и подбор фильтров отстойников строится на принципе, что из очищаемой среды гарантировано должны быть отделены наименьшие из частиц дисперсной фазы, находящиеся в наиболее неблагоприятной для осаждения зоне. Если данное условие выполняется, то, очевидно, частицы больших размеров будут также осаждены.

Наиболее неблагоприятной для осаждения зоной является поверхность суспензии, откуда путь частицы до дна наибольший, а значит, требует для преодоления наибольшего времени. Обозначим время осаждения частиц, наиболее удаленных от дна, за τос. Чтобы обеспечить осаждение частиц дисперсной фазы в полной мере, общее время нахождения их в аппарате (τ) не должно быть меньше τос. Если τ≥τос, то это говорит о том, что часть отстойника окажется лишней, и не будет использоваться в процессе осаждения, если же τ≤τос, то не все частицы будут успевать осаждаться при проходе через отстойник, а значит, процесс отделения будет неполным.

В качестве простейшего примера можно взять прямоугольный отстойник длиной (l) и шириной (b), по которому течет суспензия со скоростью (v), а высота слоя жидкости составляет (h). В этом случае время нахождения отдельной частицы в нем равняется:

τ = l/v

Поскольку расход очищенной жидкости можно представить как площадь поперечного сечения, помноженную на скорость потока (Qоч = v·h·b)), то время пребывания частицы в аппарате можно выразить через величину расхода:

τ = (l·h·b)/Qоч = (h·F)/Qоч

где:

F – площадь осаждения отстойника, м².

В свою очередь обозначим скорость осаждения частиц дисперсной фазы как (wос), тогда время осаждения (τос) наиболее удаленных от дна частиц будет равна:

τос= h/ωос

Условием полного осаждения частиц является равенство τ = τос. Воспользовавшись полученными ранее уравнениями, преобразуем это равенство в вид:

(h·F)/Qоч = h/ωос

Выразим из полученного уравнения величину площади осаждения отстойника:

F = Qоч/ωос

Как видно, величина F не зависит напрямую от высоты и ширины потока суспензии, поэтому величины h и b могут выбираться исходя из конструктивных условий. Необходимым является лишь обеспечение ламинарного режима течения жидкости для создания наиболее благоприятных для осаждения условий.

Осадительные центрифуги

Для определения основных расчетных характеристик осадительной центрифуги рассмотрим участок ротора цилиндрической формы длиной (L) и внутренним радиусом (R), по которому течет жидкость слоем толщиной (h) и с расходом Q. Внутренний радиус образовавшегося кольца жидкости обозначим как (r). Введем такую величину как средняя скорость потока вдоль оси ротора (vос), которую можно представить как объемный расход суспензии, деленный на площадь поперечного сечения потока, перпендикулярного оси ротора (F):

vос = Q/F = Q/(2·π·h·rср)

где:

rср = (R+r)/2 – средний радиус слоя жидкости, м.

Далее, как и в случае с простым осаждением, определим скорость осаждения частиц из наиболее неблагоприятной для осаждения зоны – внутренней поверхности кольца жидкости. Другими словами частиц, наиболее удаленных от внутренней поверхности ротора, являющейся для них площадью осаждения. Эту скорость (vрад) можно выразить из скорости осаждения аналогичной частицы в поле сил тяжести (vст), найденной по закону Стокса:

vст = [d²·(ρт-ρж)·g] / (18·μ)

где:

d – диаметр частицы, м;

ρт – плотность частицы, кг/м³;

ρж – плотность жидкости, кг/м³;

g – ускорение свободного падения, м/с²;

μ – динамическая вязкость жидкости, Па·с.

Связь между скоростями осаждения в поле сил тяжести и поле центробежных сил осуществляется с помощью критерия Фруда по формуле:

vрад = (vст/g) · Fr

где:

Fr = (ω²·R)/g – критерий Фруда;

ω – угловая скорость ротора, с-1.

Подобно случаю обычного отстаивания, условием полного отделения дисперсной фазы также будет равенство времени осаждения наиболее удаленных от боковых стенок частиц (τос) и времени их пребывания в центрифуге (τп):

τос = τп

Это равенство можно переписать в ином виде:

L/vос= h/vрад

Продолжим замену переменных по определенным ранее равенствам:

(L·2·π·h·rср)/Q = (h·g)/(vст·Fr)

Обычно толщина слоя жидкости в центрифугах невелика, поэтому можно положить, что R = rср. Тогда становится возможным произвести замену , где F – площадь осаждения центрифуги. Далее выведем уравнение расхода осадительной центрифуги:

Q = (F·vст·Fr)/g

На практике, однако, часто при расчете центрифуг встречается множество сложно учитываемых факторов, которые, тем не менее, могут оказывать существенное влияние, поэтому в уравнение для Q обычно добавляется коэффициент β, учитывающий специфические для различных случаев факторы:

Q = β·[(F·vст·Fr)/g]

Величину F·Fr часто заменяют на величину Σ – индекс производительности. Экспериментальным путем установлено, что индекс производительности также зависит от режима течения жидкости:

Σ = F·Fr – ламинарный;

Σ = F·Fr0,73 – переходный;

Σ = F·Fr0,5 – турбулентный.

Отсюда следует, что наиболее предпочтительным режимом течения, обеспечивающим наибольший индекс производительности, является ламинарный.

Параметры для расчета фильтров гидроциклонов

Одним из важнейших параметров при расчете гидроциклонов является соотношение диаметров нижнего (dн) и верхнего (dв) сливных патрубков. От соотношения dв/dнбудет зависеть соотношение получаемых на выходе потов сгущенного и осветленного продукта. Численно это соотношение может быть отображено приближенной формулой:

Qн/Qв = 1,13·(dн/dв)³

где:

Qн – расход сгущенного продукта по нижнему патрубку, м³/с;

Qв – расход осветленного продукта по верхнему патрубку, м³/с.

Общий материальный баланс гидроциклона выглядит следующим образом:

Qоб = Qв+Qн

где:

Qоб – общая производительность гидроциклона, м³/с.

Отсюда следует, что производительность по осветленному и сгущенному продуктам можно определить, зная общий расход и соотношение диаметров выходных патрубков гидроциклона:

Qв = Qоб / [1+1,13·(dн/dв)³]

Qн = Qоб — Qв

Основные размеры гидроциклона зависят от диаметра его цилиндрической части (d). Опытным путем установлено, что оптимальными с точки зрения снижения гидравлического сопротивления аппарата являются следующие соотношения размеров:

dвх = 0,25·d

dв = 0,3·d

dн = (0,2-0,8)·dв

Что касается диаметра нижнего патрубка, то его, как правило, делают съемным с возможностью изменения величины прохода, благодаря чему возможно регулирование рабочих параметров аппарата и, за счет изменения соотношения dв/dн , выставление нужного соотношения расходов сгущенного и осветленного продуктов.

Общая производительность гидроциклона Qоб может быть приблизительно определена по следующей зависимости (диаметры подставляются в метрах, а давление – в Паскалях):

Qоб = 5,46·10-3·dвх0,9·dв0,9·pвх0,5

где:

pвх – давление жидкости на входе в гидроциклон, Па.

Разделяющая способность гидроциклона может быть определена различными способами. Один из вариантов – определение величины граничного зерна (dгр). Под величиной граничного зерна разделения понимают такой условный размер твердых частиц дисперсной фазы, частицы размером больше которого будут отделяться в гидроциклоне, а частицы с меньшим диаметром будут уноситься с потоком осветленного продукта. Для определения величины dгр используются следующая формула:

dгр = 8,44·10³· √((dв·d·cвх)/(Kф·dн·√(pвх)·(ρт-ρж)))

где:

dгр – диаметр граничного зерна разделения, мкм;

d – диаметр цилиндрической части гидроциклона, м;

dв – диаметр верхнего патрубка, м;

dн – диаметр нижнего патрубка, м;

cвх – концентрация исходной суспензии, %масс;

pвх – давление суспензии на входе в гидроциклон, Па;

ρт – плотность твердой фазы, кг/м³;

ρж – плотность жидкой фазы, кг/м³;

Kф = 0,8 + 1,2/(1+100·d) – коэффициент формы гидроциклона.

В целом расчет гидроциклонов обычно проводят методом последовательных приближений, задаваясь установленными опытным путем размерами гидроциклона, после чего производя расчет основных параметров (расходы и степень разделения). В случае несоответствия производится изменения начальных параметров и последующая итерация вычислений.

Расчет и подбор циклонов

Первая стадия расчета заключается в выборе оптимального для поставленной цели типа циклона. Выбор осуществляется на основе опытных данных и зависит от множества параметров, таких как физические свойства газа и его примесей, доступного для размещения аппарата места, возможности подвода и отвода потоков газа и т.д.

Далее, исходя из опыта эксплуатации выбранного циклона и свойств очищаемого газа, подбирается оптимальная скорость газа в аппарате (vопт), которая обычно лежит в промежутке от 2 до 5 м/с. После чего определяется площадь сечения аппарата по формуле:

F = Q/vопт

где:

F – площадь сечения циклона, м²;

Q – расход запыленного газа, м³/с;

Vопт – оптимальная скорость газа в циклоне, м/с.

Если идет расчет не одного, а батареи циклонов, то диаметр отдельного аппарата может быть найден следующим образом:

d = √(F/(0,785·N))

где:

d – диаметр циклона, м;

N – количество циклонов.

После этого производят уточняющий перерасчет скорости газа:

vопт = Q / (0,785·N·d²)

Соответствующие скорости потери напора в циклоне определяются по формуле:

∆p = ζц · [(ρг·vопт²)/2]

где:

Δp – перепад давления на циклоне, Па;

ζц – коэффициент гидравлического сопротивления циклона;

ρг – плотность газа при рабочих условиях, кг/м³.

Расчет потерь напора может проводиться по альтернативной формуле:

∆p = 5,12·10-6·N·ρг·vопт²

где:

N – число струй газа на входе (при розеточном типе входа).

На основании полученной площади поперечного сечения производят выбор остальных геометрических параметров циклона. Выбор основывается на ранее выбранном типе аппарата, для которого, как правило, уже известны оптимальные соотношения размеров.

Расчет эффективности циклонов в определенной степени схож с расчетом гидроциклона. Критерием эффективности служит величина d50 — диаметр частиц, улавливаемых с эффективностью 50%. Для расчета этой величины используется формула:

d50 = d50т·√[(d/dт) · (ρт/ρ) · (μ/μт) · (vт/v)]

где:

d – диаметр аппарата, м;

ρ – плотность отделяемых частиц, кг/м³;

μ – динамическая вязкость запыленного газа при рабочей температуре, Па·с;

v – скорость газа в аппарате, м/с.

Под величинами с индексом “т” подразумеваются эталонные условия работы циклона, а величины без индекса являются расчетными.

В ходе исследовательских работ было установлено, что в большинстве случаев распределение размеров частиц пыли является логарифмически нормальным, а значит, для определения эффективности циклона может быть использована функция нормального распределения Ф(x). Найденное значение d50 позволяет определить величину x этой функции:

x = lg(dc/d50) / √(lg²σ + lg²ση)

где:

dc – средний диаметр фракции, мкм;

σ – дисперсия состава запыленного газа;

ση –дисперсия степени очистки аппарата (задается для эталонных условий циклона).

Найденная величина x позволяет по таблице значений нормальной функции распределения найти значение самой функции Ф(x). В итоге конечная эффективность циклона определятся следующим образом:

η = 1+Ф(x)

Расчет и подбор промышленных фильтров

Если процесс фильтрации осуществляется в периодическом режиме, то обычно выделяют ряд последовательных стадий: фильтрование, промывка осадка, вспомогательные операции. Каждая из этих стадий занимает определенное время, а их сумма определяет продолжительность всего цикла фильтрации.

T = τф + τпр + τвс

где:

T – общее время цикла фильтрования, с;

τф – время на проведение фильтрования, с;

τпр – время на проведение промывки осадка, с;

τвс – время на проведение вспомогательных операций, с.

Время проведения стадии фильтрации может быть определено по формуле:

τф = [(r·Vос·q²)/(2·∆p)] + [Rфп·q)/∆p]

где:

r – удельное сопротивление осадка, м-2;

Vос – объем осадка, приходящийся на единицу объема фильтрата;

q – удельная производительность фильтра, м³/м²;

Δp – перепад давления при фильтрации, Па;

Rфп – гидравлическое сопротивление фильтровальной перегородки, м-1.

Выразив из приведенного выше уравнения q, получим расчетную формулу для удельной производительности:

q = √([Rфп/(r·Vос)]² + [(2·∆p)/(r·Vос)]·τф – [Rфп/(r·Vос)]

Время, затрачиваемое на промывку, рассчитывается следующим образом:

τпр = [Qпв·Vос·q·(rпр·Vос·q+Rфп)] /∆pпр

где:

Qпв – расход промывной воды, отнесенный к единице объема осадка;

Δpпр – перепад давления при промывке, Па.

Длительность проведения вспомогательных операций выбирается исходя из условия, что производительность периодического фильтра максимальна при выполнении равенства:

τвс = τф+τпр

Если пренебречь, что часто и делается, гидравлическим сопротивлением фильтровальной перегородки, то продолжительность рабочих операций фильтрования, то есть фильтрации и промывки, можно определить по формуле:

τф + τпр = (r·Vос·q²)/(2·∆p) + Qпв·[(rпр·Vос²·q²)/∆pпр]

Площадь фильтра связана со временем цикла фильтрации следующей формулой:

F = (Qф·T)/q

где:

F – площадь фильтрации, м²;

Qф – производительность фильтра по фильтрату, м³/с.

Удельная производительность может быть задана заранее, однако максимальной производительности фильтра будет соответствовать оптимальная удельная производительность, которую можно найти по формуле:

qопт = √[τвс·2·∆p] / [r · Vос · (1 + 2·Qпв·Vос·[(μпр·∆p)/(μф·∆pпр)])]

где:

μф – динамическая вязкость фильтрата, Па·с;

μпр – динамическая вязкость промывной жидкости, Па·с.

В случае фильтров непрерывного действия расчет выглядит несколько иначе. Допустимая толщина осадка принимается, как правило, по результатам проведенных исследований. Основным условием при этом является минимальная толщина слоя осадка, при которой возможно снятие излишков без повреждения образовавшегося слоя. Задаваясь площадью фильтрации, далее определяют время операций, уже на основании которых определяется скорость движения полотна фильтра.

Расчет фильтрующих центрифуг

Как и в случае с осадительными центрифугами, расчет фильтрующих центрифуг имеет ряд общих закономерностей с расчетом фильтров ввиду единого принципа работы, однако проведение процесса в поле центробежных сил обуславливает появление ряда отличий.

Общее уравнение для определения теоретической производительности центрифуг выглядит следующим образом:

Q = a·Σ

где:

Q – производительность центрифуги, м³/с;

a – поправочный коэффициент, зависящий от типа центрифуги (для фильтрующей центрифуги а заменяется на постоянную фильтрования k, определяемую опытным путем);

Σ – индекс производительности.

В свою очередь индекс производительности для центрифуги рассчитывается следующим образом:

Σ = Fср·Kср

где:

Fср = 2·π·L·(R+r) – средняя поверхность разделения, м²;

L – длина барабана, м;

R – внутренний радиус ротора центрифуги, м;

r – внутренний радиус кольца суспензии в центрифуге, м;

Kср = [ω²·(R+r)] / [2·g] – средний фактор разделения центрифуги;

ω – угловая скорость ротора центрифуги, с-1;

g – ускорение свободного падения, м/с.

Однако реальная производительность часто отличатся от теоретической в меньшую сторону из-за влияния ряда факторов, таких как наличие скольжения слоя жидкости относительно барабана центрифуги и т.д. Для учета этих факторов в уравнение расхода фильтрующей центрифуги вводится поправочный коэффициент (ζ), называемый показателем эффективности. Таким образом, окончательное уравнение расхода выглядит так:

Q = ζ·a·Σ

Показатель эффективности может быть определен по следующей эмпирической формуле:

ζ = a·Frb·Rec·(∆p/ρж)d

где:

Fr = Q² / (ω²·L³·r³) – критерий Фруда;

Re = (Q·ρж) / (2·π·r·μж) – критерий Рейнольдса;

ρж – плотность жидкой фазы суспензии, кг/м³;

ρт – плотность твердой фазы суспензии, кг/м³;

μж – динамическая вязкость жидкой фазы суспензии, Па·с;

Δρ = ρт–ρж – разность плотностей твердой и жидкой фаз суспензии, кг/м³;

a, b, c, d – коэффициенты уравнения, определяемые опытным путем для различных видов фильтровальных центрифуг.

Расчет расхода фильтрующих центрифуг периодического действия ведется по другой формуле:

Q = a·√τр·Vr·Σ

где:

a – поправочный коэффициент, характеризующий сопротивление осадка;

τр – рабочее время подачи суспензии, с;

Vр = π·L·(R²-r²) – рабочий объем барабана, м³.

Для достижения максимальной средней производительности фильтрующей центрифуги величину τр обычно принимают равной сумме времени, затрачиваемого на проведение процессов центрифугирования (τц) и выгрузки осадка (τво):

τр = τц+τво

При расчете мощности центрифуг разделяют пусковую мощность (Nпуск) и мощность во время рабочего периода (Nрп). Пусковая мощность складывается из следующих величин:

Nпуск = Nс+Nпод+Nв [кВт]

где:

Nс – мощность центрифуги на старте, Вт;

Nпод – затрачиваемая мощность на потери в подшипниках, Вт;

Nв – затрачиваемая мощность на трение барабана о воздух, Вт.

В свою очередь, мощность рабочего периода складывается из следующих составляющих:

Nпуск = Nж+Nт+Nпод+Nв; [кВт]

где:

Nж – мощность центрифуги, затрачиваемая на сообщение кинетической энергии жидкой фазе суспензии, Вт;

Nт – мощность центрифуги, затрачиваемая на сообщение кинетической энергии твердой фазе суспензии, Вт.

Мощность, затрачиваемая на старте центрифуги, учитывает все моменты инерции, возникающие при пуске:

Nс = (I·ω²) /(2·10³·τп); [кВт]

где:

I – суммарный момент инерции ротора и загрузки относительно оси вращения, кг·м²;

ω – угловая скорость ротора центрифуги, с-1;

τп – время пуска центрифуги, с.

Мощность, теряемая вследствие наличия трения в подшипниках:

Nпод = [f·ω·Σ(P·d)] / [2·10³]; [кВт]

где:

f – коэффициент трения в подшипниках;

Σ(P·d) – сумма произведений динамических нагрузок на подшипники (P, Н) на соответствующие диаметры валов (d, м).

Мощность, теряемая вследствие трения барабана о воздух:

Nв = 12·10-6·ρв·Rсн·ω²; [кВт]

где:

ρв – плотность воздуха, кг/м³;

Rсн – средний внешний радиус ротора, м.

Мощность, затрачиваемая на сообщение кинетической энергии твердой фазе:

Nт = [ω²·Fr·R·mт·(2-Ψ·Ψ1)] / (2·10³·τз); [кВт]

где:

R – внутренний радиус ротора центрифуги, м;

Fr – критерий Фруда;

mт – масса твердой фазы, кг;

Ψ = (R²-rсл²)/R² – коэффициент заполнения барабана;

rсл – радиус слива, м;

ψ1 – коэффициент заполнения барабана, занятого жидкостью;

τз – время заполнения ротора осадком, с.

Мощность, затрачиваемая на сообщение кинетической энергии жидкой фазе:

Nж = [Ψ·ω²·ρж·Vж·rсл·(α-β)] / [2·10³·τз]; [кВт]

где:

ρж – плотность жидкой фазы, кг/м³;

Vж – объем жидкости, находящейся в роторе, м³;

α = (ρт-ρс)/(ρт-ρж) – коэффициент содержания жидкой фазы в суспензии;

ρт – плотность твердой фазы, м;

ρс – плотность суспензии, кг/м³;

β = (ρт-ρо)/(ρт-ρж) – коэффициент содержания жидкой фазы в осадке;

ρо – плотность осадка, кг/м³;

Расчетные задачи для подбора фильтров

Задача №1

Определение плотности и массовой доли твердой фазы в суспензии

Условие:

Суспензия с расходом Qc = 10 м³/ч разделяется на фильтре, причем расход фильтрата составляет Qф = 9,5 м³/ч. Плотность твердой и жидкой фаз равны соответственно ρт = 1700 кг/м³ ρж = 1000 кг/м³. Измерения показали, что плотность фильтрата и осадка составляют соответственно ρф = 1020 кг/м3 и ρо = 2100 кг/м³. Необходимо определить плотность и и массовую долю твердой фазы в суспензии.

Решение:

Составим уравнения материального баланса процесса:

Qс·ρс = Qо·ρо+Qф·ρф

Расход осадка Qо может быть выражен через объемные расходы суспензии и фильтрата:

Qо = Qс-Qф = 10-9,5 = 0,5 м³/ч

Выразим из уравнения материального баланса плотность суспензии и определим ее:

ρс = (Qо·ρо+Qф·ρф)/Qс = (0,5·2100+9,5·1020)/10 = 1074 кг/м³

Обозначим долю твердой фазы в суспензии как m и составим следующее уравнение для определения плотности суспензии:

1/ρc = (1-m)/ρж +m/ρт

Подставим числовые значения и найдем неизвестную m:

1/1074 = (1-m)/1000+m/1700

Откуда получаем значение доли твердой фазы в суспензии:

m = 0,17

Ответ: плотность суспензии равна 1074 кг/м³, доля твердой фазы в ней составляет 0,17

Задача №2

Расчет площади фильтрования барабанного вакуум-фильтра

Условие:

Требуется рассчитать необходимую площадь фильтрования барабанного вакуум-фильтра, способного работать под нагрузкой суспензией Q = 32 м³/ч. Частота вращения барабана составляет n = 0,2 об/мин. На лабораторной модели было установлено, что отношение объема осадка к объему фильтрата составляет x = 0,07, а высота слоя осадка при пересчете на рабочую модель составит h = 0,02 м.

Решение:

Определим время полного цикла фильтрования барабанного вакуум-фильтра:

τ = 1/n = 60/0,2 = 300 сек.

Далее рассчитаем удельный объем фильтрата по формуле:

vуд = h/x = 0,02/0,07 = 0,29

Наконец определим искомую величину, приняв поправочный коэффициент Кп равный 0,8:

F = (Q·τ)/(υуд·Kп) = (32·300)/(3600·0,29·0,8) = 11,5 м²

Ответ: 11,5 м²

Задача №3

Расчет объема фильтрата в нутч-фильтре

Условие:

Дан нутч-фильтр, способный отфильтровать VС 3,2 м³ суспензии за одну загрузку. Фильтруемая суспензия содержит в себе x = 15% твердой фазы по массе и имеет плотность ρC = 1100 кг/м³. По завершении процесса фильтрации образуется осадок с влажностью w = 74% и плотностью ρОС 1185 кг/м³. Необходимо найти объем образующегося фильтрата Vф при условии, что y = 2% твердой фазы проходят сквозь фильтр не задерживаясь.

Решение:

Найдем количество твердой фазы, привносимой на фильтр вместе с очищаемой суспензией:

Gтф1 = Vc·ρc·x/100 = 3,2·1100·15/100 = 528 кг

Определим количество твердой фазы, не улавливаемой нутч-фильтром:

Gтф2 = Gтф1·y/100 = 528·2/100 = 10,56 кг

Количество твердой фазы, оставшейся на фильтре, будет равно:

Gтф3 = Gтф1-Gтф2 = 528-10,56 = 517,44 кг

Зная влажность образуемого осадка, найдем общий вес осадка:

Gос = Gтф3/w·100 = 517,44/74·100 = 699,24 кг

Соответственно, объем образующегося осадка будет равен:

Vос = Gос/ρос = 699,24/1185 = 0,59 м³

Отсюда объем образующегося фильтрата равен:

Vф = Vс-Vос = 3,2-0,59 = 2,61 м³

Ответ: 2,61 м³

Задача №4

Расчет длительности суточной работы фильтра

Условие:

При пробном запуске фильтра в работу было установлено, что V1 = 1 м³ фильтрата образуется через t1 = 4,5 мин, а V2 = 2 м3 фильтрата – через t2 = 12 мин. общая площадь фильтрования составляет F = 1,6 м². Необходимая суточная производительность фильтра по фильтрату составляет Q = 16 м³. Необходимо рассчитать длительность суточной работы фильтра.

Решение:

Определим относительные величины собранного фильтрата при пробном запуске фильтра:

V1F = V1/F = 1/1,6 = 0,625 м³/м²

V2F = V2/F = 2/1,6 = 1,25 м³/м²

Основываясь на данный пробного запуска, составим систему уравнений фильтрования и определим константы фильтрования:

Используя найденное уравнение фильтрации, определим искомую величину, подставив в него относительный объем необходимого фильтрата:

(16/1,6)²+2·16/1,6·0,62 = 0,26·tоб

Откуда получаем значение tоб = 7,2 часа. С учетом полной поверхности фильтрования

Ответ: 7,2 часа.

Задача №5

Расчет частоты вращения барабана для вакуум-фильтра

Условие:

Дан барабанный вакуум-фильтр со следующими характеристиками. Углы секторов фильтрации, промывки и сушки равны соответственно φф = 1100, φп = 1300 и φс = 600. Время этих операций составляет tф = 4 мин., tп = 6 мин. и tс = 2 мин. Необходимо рассчитать частоту вращения барабана.

Решение:

При имеющихся данных частоту вращения барабана фильтра целесообразно рассчитывать, применив два уравнения расчета частоты вращения с последующим выбором наименьшего из получившихся значений.

Первая частота вращения барабана рассчитывается по формуле:

n1 = φф/(360·τф) = 110/(360·4·60) = 0,00127 с(-1)

Первая частота вращения барабана рассчитывается по формуле:

n2 = (φп+φс)/(360·(τп+τс)) = (130+60)/(360·(6+2)·60) = 0,0012 с(-1)

Сравнивая два получившихся значения частоты вращения барабана получаем:

n1>n2

Следовательно искомая величина равна 0,0012 с-1.

Ответ: 0,0012 с-1

Задача №6

Вычисление максимального давления подачи суспензии в фильтр-прессе

Условие:

Запорный механизм фильтр-пресса способен развить усилие P = 2·104 H. Размеры рабочей поверхности плиты составляют 300х300 мм, а ширина линии уплотнения равна 20 мм. Необходимо вычислить максимальное давление подачи суспензии.

Решение:

Предварительно рассчитаем площади фильтрации и уплотнения ячейки. Площадь фильтрации ячейки составит:

Fф = 0,3·0,3 = 0,09 м²

Площадь уплотнения (имеющая вид рамки):

Fу = (0,3+2·0,02)·(0,3+2·0,02)-0,3·0,3 = 0,0256 м²

Далее рассмотрим уравнение для определения необходимого усилия герметизации:

P = Qд+Rпр

где

Qд = p·Fф

Rпр = m·p·Fу

В общем виде получим уравнение усилия герметизации в виде:

P = p·Fф+m·p·Fу

Принимая поправочный коэффициент m = 3, подставим известные величины и найдем основную рабочую нагрузку p:

40000 = p·0,09+3·p·0,0256

Откуда получим:

p = 0,24·[10]6 H

Далее остается определить максимально возможное давление суспензии на входе:

Pmax = p/Fф = (0,24·[10]6)/0,09 = 2,7 МПа

Ответ: 2,7 МПа

Задача №7

Расчет производительности песчаного фильтра

Условие:

Необходимо найти производительность закрытого песчаного фильтра с диаметром цилиндрической части D = 2 м (закупориванием пор пренебречь). Песок-наполнитель фильтра имеет следующие свойства. Диаметр песчинок d = 0,5 мм. Пористость слоя песка составляет x = 0,42. Толщина слоя песка составляет l = 1,6 м. Фильтрация происходит при температуре T = 20 °C. Установлено, что потеря напора в фильтре составляет h = 4,5 м.вод.ст.

Решение:

Рассчитаем скорость фильтрации (поправочный коэффициент с принять равным 40):

w = 3600·c·d²·h/l·(0,7+0,03·t) = 3600·40·[0,0005]²·4,5/1,6·(0,7+0,03·20) = 0,13 м/с

Далее найдем площадь проходного сечения фильтрующего слоя (где F – площадь поперечного сечения фильтра):

Fпр = F·x = (π·D²)/4·x = (3,14·2²)/4·0,42 = 1,32 м²

Исходя из найденных величин, становится возможным определение искомой величины:

Q = w·Fпр = 0,13·1,32 = 0,17 м³/с

Ответ: 0,17 м³/с

Задача №8

Расчет количества фильтров для очистки сточных вод

Условие:

Для очистки сточных вод в размере Q = 1000 м³/сут планируется применять песчаные фильтры со следующими характеристиками. Расчетная скорость фильтрования составляет v = 10 м/час. Фильтр требует промывки каждые семь часов, причем длительность промывки составляет t = 0,2 час. Для одной промывки используется q = 10 м³ воды. Работа осуществляется круглосуточно, то есть общее рабочее время tоб = 24 ч. Требуется рассчитать необходимое количество фильтров.

Решение:

Так как фильтр требует промывки каждые семь часов, то на одни сутки будет приходиться:

n = 24/7≈3

Рассчитаем необходимую площадь фильтрования:

F = Q/(tоб·v-n·q-n·t·v) = 1000/(24·10-3·10-3·0,2·10) = 4,9 м²

Необходимое количество фильтров определим по формуле:

N = 0,5·√F = 0,5·√4,9 = 1,1

Округлим до большего целого числа и получим искомое значение 2.

Ответ: 2 фильтра

Задача №9

Определение скорости осаждения частиц в фильтре-отстойнике

Условия: В воде при температуре t = 20 °C происходит осаждение частиц кварцевого песка, плотность которого составляет ρп = 2600 кг/м³. В рамках задачи считать, что форма песчинок сферическая диаметром d = 1,2 мм.

Задача: Определить скорость осаждения частиц vос.

Решение: Для решения этой задачи воспользуется критериальным уравнением для процесса осаждения:

Re²·ζ = 4/3·Ar

В первую очередь рассчитаем критерий Архимеда (Ar). Для воды при 20°C примем, что ее плотность ρв = 1000 кг/м³, а динамическая вязкость μ = 0,01 Па·с, и подставим известные значения в расчетную формулу (g = 9,81 м/с – ускорение свободного падения):

Ar = [g·ρж·d³·(ρт-ρж)] / μ² = (9,81·1000·0,0012³·(2600-1000)) / 0,001² = 27123

Полученное значение критерия Архимеда попадает в промежуток 36<Ar<83000, соответствующий переходному режиму осаждения, для которого коэффициент сопротивления (ζ) должен рассчитываться по формуле:

ζ = 18,5/Re0,6

Подставим полученную зависимость и значение Ar в изначальное критериальное уравнение и определим значение критерия Re:

Re² · (18,5/Re0,6) = (4/3)·27123

Re1,4 = 1955

Re = 224,3

Запишем уравнение для критерия Рейнольдса, затем выразим из нее искомую величину и рассчитаем ее:

Re = (ρв·vос·d) / μ

vос= (Re·μ) / (ρв·d) = (224,3·0,001) / (1000·0,0012) = 0,187 м/с

Ответ: 0,187 м/с

Задача №10

Определение необходимой площади осаждения фильтра-отстойника

Условия: Для очистки потока мутной воды требуется отстойник. Известно, что дисперсная фаза в воде представлена в основном твердыми частицами неизвестной формы массой mч = 2 мг и плотностью ρт = 1800 кг/м³. Расход подаваемой на очистку воды составляет Q = 0,6 м³/час. При расчетах для воды принять плотность равной ρв = 1000 кг/м³ и динамическую вязкость μ = 0,001 Па·с. Также установлено, что осаждение происходит в стесненных условиях при объемной доле дисперсной фазы ε = 0,5.

Задача: Определить необходимую площадь осаждения отстойника.

Решение: Расчетную величину площади осаждения можно определить по формуле:

F = Q/vст

Где vст – скорость стесненного осаждения частиц.

Для определения vст предварительно необходимо рассчитать критерий Архимеда (g = 9,81 м/с² – ускорение свободного падения):

Ar = [ρж·g·dч³·(ρт-ρж)] / μ²

В формуле расчета критерия Архимеда dч – диаметр осаждаемой частицы. Форма частиц твердой фазы неизвестна, поэтому для ее расчета необходимо воспользоваться следующей формулой:

dч = [(6·Vч)/π]1/3

Vч – объем частицы, который может быть выражен через отношение известной массы частицы к ее плотности Vч = mч/ρч. Произведя эту замену, рассчитаем величину dч:

dч = [(6·mч) / (π·ρч)]1/3 = [(6·0,000002) / (3,14·1800)]1/3 = 0,00128 м

Теперь становится возможным расчет критерия Архимеда:

Ar = [ρж·g·dч³·(ρт-ρж)] / μ² = (1000·9,81·0,00128³·(1800-1000)) / 0,001² = 16458

Воспользовавшись критериальным уравнением, связывающим критерий Архимеда и критерий Рейнольдса (Reст) для стесненного осаждения, рассчитаем Reст:

Reст = (Ar·ε4,74) / (18+0,6·√(Ar·e4,75)) = (16458·0,54,74) / (18+0,6·√16458·0,54,75) = 18,8

Теперь, когда известен критерий Рейнольдса для стесненного осаждения, можно воспользоваться другой формулой его расчета, где используется скорость стесненного осаждения частиц. Далее следует выразить и рассчитать vст:

Reст = (ρж·vст·dч) / μ

vст = (Reст·μ) / (ρж·dч) = (18,8·0,001) / (1000·0,00128) = 0,015 м/с

Зная все необходимые величины, определим искомую величину:

F = Q/vст = 0,6/0,015 = 40 м²

Ответ: Площадь осаждения составляет 40 м².

Задача №11

Подбор и расчет производительности центрифуги

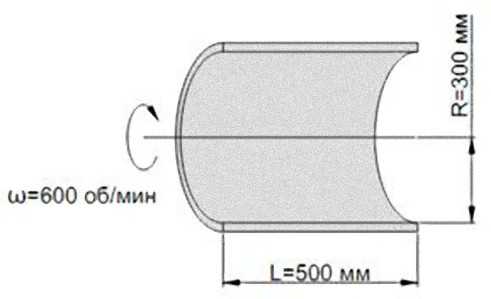

Условия: В наличии имеется осадительная центрифуга, в рабочем режиме способная развивать угловую скорость ω = 600 об/мин. Барабан имеет следующие параметры: внутренний радиус R = 300 мм, длина L = 500 мм. Центрифуга используется для осветления воды от взвешенных твердых частиц диаметром dч = 0,5 мм и плотностью ρт = 2100 кг/м³. При решении задачи динамическую вязкость принять равной μ = 0,001 Па·с, а плотность ρж = 1000 кг/м³.

Задача: Необходимо рассчитать производительность центрифуги Q.

Решение: Искомую величину можно рассчитать по формуле:

Q = (F·vст·Fr) / g

Величина vст – скорость осаждения частицы в поле сил тяжести, которая может быть определена следующим образом (g = 9,81 м/с – ускорение свободного падения):

vст = [dч²·(ρт-ρж)·g] / [18·μ] = [0,0005²·9,81·(2100-1000)] / [18·0,001] = 0,15 м/с

Осадительную площадь барабана F можно определить из его геометрических характеристик по формуле:

F = 2·π·R·L = 2·3,14·0,3·0,5 = 0,942 м2

Fr – критерий Фруда, характеризующий связь скоростей осаждения частицы в поле центробежных сил и в поле сил тяжести:

Fr = (ω²·R) / g = ((600/60)²·0,3) / 9,81 = 30,58

Откуда скорость осаждения частицы в поле центробежных сил будет равно:

vц = (vст/g)·Fr = (0,15/9,81)·30,58 = 0,47 м/с

Величину F·Fr обычно заменяют на Σ – индекс производительности, значение которого может быть уточнено в зависимости от режима осаждения частицы, который, в свою очередь, определяется величиной критерия Рейнольдса:

Re = (ρж·vц·dч) / μ = (1000·0,47·0,0005) / 0,001 = 235

Полученное значение Re лежит в промежутке 2<Re<500, следовательно, режим осаждения переходных, для которого уточненная формула для индекса производительности выглядит следующим образом:

Σ = F·Fr0,73 = 0,942·30,580,73 = 11,44

Подставим полученные данные в исходное уравнение и рассчитаем искомую величину:

Q = (F·vст·Fr)/g = (vст/g)·Σ = (0,15/9,81)·11,44 = 0,17 м³/с.

Ответ: производительность центрифуги равна 0,17 м³/с.

Задача №12

Подбор фильтров гидроциклонов для осветления мутной воды

Условия: В наличии имеется два гидроциклона с равными по диаметрам верхними патрубками dв = 140 мм и нижними патрубками dн = 80 мм, но различными диаметрами цилиндрической части корпуса, d1 = 400 мм для первого, и d2 = 500 мм для второго. Необходимо провести осветление мутной воды с концентрацией твердой фазы с = 0,5 % масс, плотность которой составляет ρт = 2500 кг/м³, до состояния, когда в ней не будет частиц диаметром более 5 мкм. Суспензия может быть направлена в гидроциклон под давлением p = 0,7 МПа. Плотность воды принять равной ρж = 1000 кг/м³.

Задача: Определить, какой из гидроциклонов подходит для выполнения поставленной задачи.

Решение: Пригодность циклонов можно установить, определив их разделяющую способность по величине диаметра граничного зерна (dгр) и сравнив его с условием задачи. Для этого необходимо воспользоваться уравнением для величины диаметра граничного зерна:

dгр = 8,44·10³·√(dв·d·cвх) / (Kф·dн·√p·(ρт-ρж))

где Kф = 0,8 + 1,2/(1+100·d)– коэффициент формы гидроциклона.

Определим dгр для первого циклона.

Kф1 = 0,8 + 1,2/(1+100·0,4) = 0,829

dгр1 = 8,44·10³·√(0,14·0,4·0,5) / (0,829·0,08·√700000·(2500-1000)) = 4,9 мкм

Определим dгр для второго циклона.

Kф2 = 0,8 + 1,2/(1+100·0,5) = 0,824

dгр2 = 8,44·10³·√(0,14·0,5·0,5) / (0,824·0,08·√700000·(2500-1000)) = 5,49 мкм

В итоге получаем, что dгр1<5 мкм, в то время как dгр2>5 мкм, откуда делаем вывод, что для выполнения поставленной задачи подходит только первый гидроциклон.

Ответ: подходит первый гидроциклон.

Задача №13

Подбор фильтра, работающего в режиме постоянного перепада давления

Условия: На предприятие был доставлен фильтр, работающий в режиме постоянного перепада давления, без сопроводительной документации. После пробного его использования для фильтрации суспензии выяснилось, что через τ1 = 5 мин фильтр позволяет получить V1 = 7,8 л фильтрата, а через τ2 = 10 мин образуется уже V2 = 12,1 л фильтрата.

Задача: определить, сколько времени требуется для получения V0 = 50 л фильтрата аналогичной суспензии.

Решение:

Воспользуемся уравнением фильтрации при постоянном перепаде давления (Δp = const):

V² + 2·[(Rфп·S)/(rо·xо)]·V = 2 [(∆p·S²)/(μ·rо·xо)]·τ

Обозначим a = (Rфп·S)/(rо·xо) и b = (∆p·S²)/(μ·rо·xо). Величины a и b являются постоянными, поэтому для их определения, на основании опытных данных, составим и решим систему уравнений

В итоге получим, что для данного случая и размерностей уравнение фильтрации можно записать в виде:

V²+7,06·V = 23,59·τ

Подставим в получившееся уравнение значение V0 и найдем соответствующие ему значение τ:

τ = (50²+50·7,06) / 23,59 = 121 мин

Ответ: для получения 50 л фильтрата потребуется затратить 121 мин.

Задача №14

Расчет пусковой мощности фильтрующей центрифуги

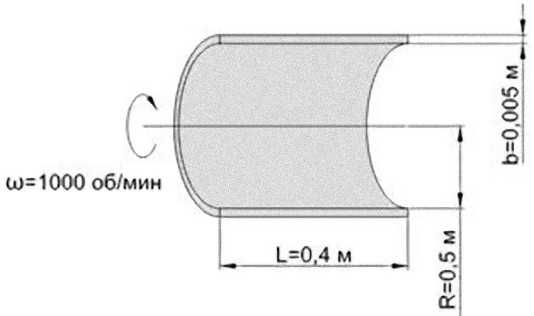

Условия: Дана фильтрующая центрифуга, в которой происходит разделение суспензии с плотностью ρс = 1100 кг/м³. Барабан массой mб = 200 кг имеет внутренний радиус R = 0,5 м при толщине стенки b = 0,005 м и длину L = 0,4 м. Начальная загрузка барабана составляет 50% от его внутреннего объема. Время выхода центрифуги на рабочую скорость составляет τп = 7 с. Угловая скорость центрифуги составляет ω = 1000 об/мин. При расчетах плотность воздуха ρв принять равной 1,3 кг/м³ и коэффициент трения в подшипниках f = 0,05. Цапфа вала имеет диаметр dц = 80 мм.

Задача: Необходимо рассчитать пусковую мощность Nпуск.

Решение: Пусковая мощность (Nпуск) складывается из мощности на потери трения в подшипниках (Nп), мощности на потери при трении барабана о воздух (Nв) и мощности на преодоление инерции в момент старта (Nс):

Nпуск = Nпод+Nв+Nс

Для определения мощности, затрачиваемой на потери трения в подшипниках, воспользуемся формулой, основанной на массе вращающихся частей центрифуги. Сделаем допущение, что во вращательном движении принимают участие только барабан и масса загруженной суспензии:

Nпод = f·g·M·vв

М – общая масса вращающихся частей центрифуги. Масса барабана уже известна и остается только определить массу первично загруженной суспензии. Поскольку начальная загрузка барабана составляет 50%, то найдя ее объем и помножив на плотность можно определить массу загруженной суспензии mc:

mс = 0,5·2·π·R·L·ρс = 0,5·2·3,14·0,5·0,4·1100 = 691 кг

Тогда общая масса составит:

M = mб+mс = 200+691 = 891 кг

Окружная скорость цапфы vц определяется по формуле:

vц = ω·dц/2 = (1000/60)·(0,08/2) = 0,66 м/с

Рассчитаем величину мощности Nп:

Nпод = f·g·M·vв = 0,05·9,81·891·0,66 = 288,4 Вт

Рассчитаем величину мощности Nв приняв, что внешний радиус барабана Rв = R+b::

Nв = 0,012·ρв·Rв·ω² = 0,012·1,3·(0,5+0,005)·(1000/60)² = 2,2 Вт

Рассчитаем величину мощности Nс, сделав допущение, что вся вращающаяся масса сосредоточена на внутреннем радиусе барабана R, тогда суммарный момент инерции может быть представлен как I = M·R²::

Nс = (I·ω²)/(2·τп) = (M·R²·ω²)/(2·τп) = (891·0,5²·(1000/60)²)/(2·7) = 4419,6 Вт

Теперь становится возможным определить искомую величину:

Nпуск = Nпод+Nв+Nс = 288,4+2,2+4419,6 = 4710,2 Вт

Ответ: Пусковая мощность составит 4,71 кВт

Таблица 2.3

|

Диаметр фильт- |

700 |

1000 |

1500 |

2000 |

2600 |

3000 |

3400 |

|||||||

|

ра Dу, мм |

||||||||||||||

|

Площадь |

0,39 |

0,76 |

1,72 |

3,1 |

5,2 |

6,95 |

9,1 |

|||||||

|

фильтрования |

||||||||||||||

|

fф, м2 |

||||||||||||||

|

Для первого случая при f ‘ = 4,4 м2 принимаем к установке 3 стан- |

||||||||||||||

|

дартных фильтра (один из них резервный) с параметрами: |

||||||||||||||

|

диаметр фильтра |

– |

D = 2600 мм; |

||||||||||||

|

площадь единичного фильтра |

– |

f = 5,2 м2. |

||||||||||||

|

Для второго случая при f ‘= 2,9 м2 принимаем к установке 4 стан- |

||||||||||||||

|

дартных фильтра (один из них – резервный) с параметрами: |

||||||||||||||

|

диаметр |

фильтра |

– D = 2000 мм; |

||||||||||||

|

площадь единичного фильтра |

– f = 3,1 м2. |

|||||||||||||

|

3. Расход воды на одну промывку фильтра составляет: |

||||||||||||||

|

i 60 f |

t |

3 |

||||||||||||

|

для первого варианта: d = |

1000 |

= (10·60·20·5,2)/ 1000 = 62,4 м ; |

для второго варианта: d = (10·60·20·3,1)/ 1000 = 37,2 м3, где в этих выражениях:

i – интенсивность взрыхления, л/(с м2), принимается по табл. 2.2, пункт

5 или 7;

t – продолжительность взрыхляющей промывки, принимается по табл. 2.2, пункт 6 или 7.

4. Среднечасовой расход воды на собственные нужды фильтров оп-

|

ределяется по выражению (2.2) |

||

|

q = (d r a) 24 |

(2.2) |

|

|

и составляет |

q = (d r a) |

24 = (62,4·1·2)/24 = 5,2 м3/ч; |

|

для первого варианта: |

||

|

для второго варианта: |

q = (d r a) |

24 = (37,2·1·3)/24 = 4,65 м3/ч, |

где d – расход воды на одну промывку фильтра, м3;

r – число промывок каждого фильтра в сутки принимается равным 1…2 раза;

а– число принятых к установке фильтров.

5.Скорость фильтрования при нормальном режиме работы фильтров (см. табл. 2.2, пункт 4) определяется по формуле (2.3):

|

V |

= |

Qф + q |

(2.3) |

||

|

fф(a −1) |

|||||

|

н |

37

и для каждого из вариантов равна:

для первого варианта: Vн = Q(ф + q) = (40+5,2)/5,2·2 = 4,35 м/ч; fф a −1

для второго варианта: Vн = (40+4,65)/3,1·3 = 4,8 м/ч,

где в этих выражениях Qф – производительность фильтров по осветленной воде, м3/ч;

q – среднечасовой расход воды на собственные нужды осветлительных фильтров, м3/ч;

fф – площадь фильтрования стандартного фильтра, м2;

а– число принятых к установке фильтров;

1– число фильтров, находящихся в промывке.

6.Скорость фильтрования в форсированном режиме определяется из выражения (2.4):

|

V |

= |

Qф + q |

(2.4) |

|||||

|

fф(a −2) |

||||||||

|

н |

||||||||

|

и для первого варианта составляет: V = |

Qф + q |

=(40+5,2)/5,2 = 8,7 м/ч; |

||||||

|

fф(a −2) |

||||||||

|

н |

||||||||

|

для второго варианта равна |

V |

= (40+4,65)/ 3,1·2 = 7,2 м/ч, |

||||||

|

ф |

где 2 – число отключенных фильтров (один в ремонте, один на промывке).

Если расчетная скорость фильтрования при форсированном режиме окажется больше допустимой, необходимо соответственно уменьшить принятое расчетное значение скорости при нормальном режиме, т. е. увеличить диаметр или количество фильтров.

Рассчитав два возможных варианта: 3 фильтра диаметром 2600 мм и 4 фильтра диаметром 2000 мм, результаты расчета представим в виде таблицы 2.4.

|

Таблица 2.4 |

|||

|

Результаты расчета осветлительных фильтров |

|||

|

Показатель |

Первый |

Второй |

|

|

вариант |

вариант |

||

|

Диаметр стандартного фильтра D, мм |

2600 |

2000 |

|

|

Число устанавливаемых фильтров «а» |

3 |

4 |

|

|

Расчетная площадь фильтрования каждого фильтра, f ‘, м2 |

4,4 |

2,9 |

|

|

Площадь фильтрования стандартного фильтра, fф, м2 |

5,2 |

3,1 |

|

|

Скорость фильтрования при нормальном режиме Vн, м/ч |

4,35 |

4,8 |

|

|

Скорость фильтрования при форсированном режиме |

8,7 |

7,2 |

|

|

Vф, м/ч |

38

Принимаем к установке 4 фильтра диаметром D = 2000, поскольку это дает лучшие условия работы в форсированном режиме. Четыре фильтра повышают маневренность водоподготовительного оборудования при изменении его производительности.

2.6.Пример расчета дозы извести при коагуляции воды сернокислым железом

Процесс известкования воды, совмещенный с процессом коагуляции сернокислым железом (железным купоросом), протекает в соответствии с реакциями:

4 FeSO4 + 4 Cа(ОН)2 + О2 + Н2О = 4 Fe(OH)3↓ + 4 CaSO4, Са(HCO3)2 + Ca(OH)2 = 2 CaCO3↓ + 2 H2O.

В табл. 2.5 приведен ионный состав исходной воды.

|

Ионный состав обрабатываемой воды |

Таблица 2.5 |

||||||

|

КАТИОНЫ |

АНИОНЫ |

||||||

|

мг/дм3 |

мг-экв/дм3 |

мг/дм3 |

мг-экв/дм3 |

||||

|

Са2+ |

50 |

2,5 |

НСО3¯ |

214,0 |

3,5 |

||

|

Mg2+ |

36,5 |

3,0 |

CI¯ |

116,0 |

3,0 |

||

|

Na+ |

113,0 |

4,9 |

SO42¯ |

186,0 |

3,9 |

||

|

Fe2+ |

0,6 |

0,03 |

SiO32¯ |

1,6 |

0,04 |

||

|

Σ Кат = 10,4 мг |

-экв/дм3 |

Σ Ан = 10,4 мг |

-экв/дм3 |

Содержание свободной углекислоты в воде равно СО2 = 21 мг/дм3. Жесткость общая Жо = 2,5 + 3 = 5,5 мг-экв/дм3.

Жесткость карбонатная Жк = 3,5 мг-экв/дм3. Щелочность общая равна Що = 3,5 мг-экв/дм3. Жо > Що. Сухой остаток Sи.в. = 610 мг/дм3.

1. В соответствии с рекомендациями, приведенными в [9, 10, 14], табл. 2.6, принимаемая доза коагулянта равна Дк = 0,7 мг-экв/дм3.

|

Таблица 2.6 |

||

|

Применяемые в проектировании дозы коагулянта [9, 10, 14] |

||

|

Исходная вода |

Доза коагулянта, |

|

|

Щелочность, мг-экв/дм3 |

Окисляемость, мг/дм3 |

мг-экв/дм3 |

|

При Що ≥ 2 |

Ок ≤ 5 |

Дк = 0,5 |

|

При Що ≥1,5 |

Ок ≤ 10 |

Дк = 0,75 |

|

При Що < 1,5 |

Ок > 10 |

Дк = 1,0 |

39

2. Устанавливается остаточная щелочность известкованной воды. Если жесткость исходной воды меньше щелочности Жи.в.< Щи.в., то остаточная карбонатная щелочность определяется по уравнению [1,8]:

Щост = Щи.в – Жи.в – Дк

Если Жи.в. ≥ Щи.в., то остаточная карбонатная щелочность определяется приближенно на основании опыта проектирования и эксплуатации промышленных установок согласно табл. 2.7 [1,8]:

Таким образом, при заданном содержании кальция в исходной воде принимаем остаточную щелочность известкованной воды равной

(НСО3)ост = 0,7 мг-экв/дм3.

|

Таблица 2.7 |

|||||||

|

Остаточная карбонатная щелочность известкованной воды [1] |

|||||||

|

Содержание кальция в исходной воде, |

Более 3 |

1…3 |

0,5…1 |

||||

|

мг-экв/дм3 |

|||||||

|

Остаточная карбонатная щелочность, |

0,5…0,6 |

0,6…0,7 |

0,7…0,75 |

||||

|

мг-экв/дм3 |

|||||||

|

3. Определяется доза извести. Дозировка извести при коагуляции |

|||||||

|

осуществляется в зависимости от состава исходной воды. |

|||||||

|

Если имеет место условие |

|||||||

|

Саи.в + Дк ≥ (НСО3)и.в – (НСО3)ост, |

(2.5) |

||||||

|

то доза извести принимается равной |

|||||||

|

Ди = (СО2)и.в + (НСО3)и.в – (НСО3)ост + Дк |

(2.6) |

||||||

|

Если имеет место условие |

|||||||

|

Саи.в + Дк < (НСО3)и.в – (НСО3)ост, |

(2.7) |

||||||

|

то необходимая доза извести определяется из уравнения [4]: |

|||||||

|

Ди = (СО2)и.в + 2 (НСО3)и.в – 2 (НСО3)ост – Саи.в + Ии, |

(2.8) |

||||||

|

где в выражениях 2.5–2.8: |

|||||||

|

Саи.в |

– содержание кальция в исходной воде, мг-экв/дм3; |

||||||

|

(НСО3)ост |

– остаточная карбонатная щелочность известкованой воды, |

||||||

|

мг-экв/дм3; |

|||||||

|

(СО2)и.в |

– |

содержание свободной углекислоты в исходной воде, |

|||||

|

мг-экв/дм3; |

доза коагулянта, мг-экв/дм3; |

||||||

|

Дк |

– |

||||||

|

(НСО3)и.в – |

щелочность исходной воды, мг-экв/дм3; |

||||||

|

Ии – избыток извести, принимаемый равным 0,05…0,3 мг-экв/дм3. |

Учитывая, что обрабатываемая вода обладает качеством, при котором выполняется соотношение (2.5), т. е. 2,5 + 0,7 > 3,5 – 0,7, доза извес-

40

ти рассчитывается по уравнению (2.6) и выделения магния из воды не требуется. Тогда доза извести составит

Ди = 21/22 + 3,5 – 0,7 + 0,7 = 4,5 мг-экв/дм3,

где 22 – эквивалент СО2.

4. Определяется остаточная концентрация кальция в обработанной воде в соответствии с выражением (см. раздел 1.1.2, пункт «в», случай

первый):

(ЖСа)о.в = ЖСа – [Жк – (Жк)ост] + Дк = 2,5 – (3,5 – 0,7) + 0,7 = 0,4 мг-экв/дм3.

5.Жесткость общая Жо = ЖСа + ЖMg = 0,4 + 3 = 3,4 мг-экв/дм3.

6.Содержание катионов Na+ и Mg2+ в обработанной воде не меня-

ется.

7.Концентрация железа и кремниевой кислоты при коагуляции с известкованием снижается примерно на 50 %.

8.Содержание хлоридов в обработанной воде не изменяется.

9.Содержание сульфатов в известкованной воде увеличивается на дозу коагулянта и составляет:

(SO42¯)о.в = (SO42¯)исх + ДК = 3,9 + 0,7 = 4,6 мг-экв/дм3.

10.Сумма катионов равна Σ Кат = Ca 2++ Mg2+ + Na+ + Fe2+ =

=0,4 + 3,0 + 4,9 + 0,015 = 8,3 мг-экв/дм3.

11.Сумма анионов равна Σ Ан = HCO3¯ + CI¯ + SO42¯ + SiO22¯ =

=0,7 + 3,0 + 4,6 + 0,02 = 8,3 мг-экв/дм3.

12.Сухой остаток обработанной воды в соответствии с выражением для сухого остатка (раздел 1.1.2, пункт «в», случай первый) составляет

Sо.в = 610 – 20,04 (2,5 – 0,7) – 61,02 (3,5 – 0,7)/2 + 68,07 0,7 = 530 мг/дм3.

Таким образом, в процессе коагуляции с известкованием получены следующие результаты:

1.Снижение щелочности с 3,5 до 0,7 мг-экв/дм3.

2.Частичное снижение общей жесткости с 5,5 до 3,4 мг-экв/дм3.

3.Частичное снижение сухого остатка с 610 до 530 мг/дм3.

4.Частичное (на 50 %) обезжелезивание и обескремнивание.

5.Снижение окисляемости, удаление взвешенных веществ за счет коагуляции.

6.Удаление углекислоты за счет известкования.

2.7.Пример выбора схемы водоподготовки комбинированной котельной

Исходными данными для расчета являются нижеследующие.

1. В комбинированной котельной установлены три паровых котла типа ДКВр-20-13 и два водогрейных котла типа ТВГМ-30. Водоподго-

41

товительная установка предназначена для подготовки добавочной воды паровых котлов (добавок, восполняющий потери пара и конденсата) и для подпитки теплосетей с открытой системой теплоснабжения. Деаэрация питательной воды производится в барботажном деаэраторе атмосферного типа.

2.В котельной используется вода из артезианской скважины с показателями качества, представленными в табл. 2.8.

3.Качество питательной воды для паровых экранированных кот-