3.1. Расчет производственной площади участка

Производственная

площадь участка, занимаемая поточной

линией, включает непосредственную

площадь, занимаемую оборудованием

исходя из его габаритных размеров и

дополнительную площадь, занимаемую

проходами, проездами и вспомогательным

оборудованием, хозяйственным инвентарем.

Определяется

размер производственной площади на

основе технологической планировки

оборудования и рабочих мест и исходя

из норм удельной площади на единицу

оборудования и количества единиц

оборудования.

Нормы

удельной площади устанавливаются на

единицу оборудования исходя из того, к

какой группе станков оно относится, и

включает всю дополнительную площадь.

Все станки в зависимости от габаритных

размеров подразделяются на три группы:

мелкие, средние и крупные. Для мелких

станков нормы удельной площади

устанавливаются в размере 5-12 м2;

для средних станков – 12-25 м2;

для крупных станков – 25-45 м2;

для верстаков – 3-5 м2.

Расчет

производственной площади участка по

нормативам удельных площадей производится

в табличной форме (таблица 4).

Таблица 4

Расчет производственной

площади

|

№ п/п |

Наименование |

Модель |

Габаритные |

Количество |

Норма |

Производственная |

|

1 |

Универсальный |

6Р82Ш |

24701250 |

3 |

15 |

45 |

|

2 |

Плоскошлифовальный |

3Б71м1 |

26001550 |

2 |

15 |

30 |

|

3 |

Верстак |

3 |

4 |

12 |

||

|

4 |

Токарно-винторезный |

1А616П |

21351255 |

3 |

15 |

45 |

|

5 |

Настольно-сверлильный |

НС12А |

710360 |

1 |

10 |

10 |

|

ИТОГО |

12 |

Х |

142 |

Определив

производственную площадь участка,

необходимо рассчитать вспомогательную

площадь, занимаемую под конторские и

бытовые помещения. Она, как правило,

составляет 30-45% от производственной

площади.

;

(м2).

Таблица 5

Расчет общей

площади

|

Виды |

Источник |

Площадь, |

|

Производственная |

Таблица |

142 |

|

Вспомогательная |

Принимаем |

49,7 |

|

ВСЕГО |

191,7 |

3.2. Планировка производственного участка

Планировка

участка (цеха) – это план расположения

технологического оборудования и рабочих

мест. На плане должны быть также показаны

строительные элементы – стены, колонны,

дверные и оконные проемы и т.д.; основной

производственный инвентарь – верстаки,

плиты, складочные площадки;

подъемно-транспортные устройства –

мостовые и другие краны, конвейеры,

монорельсы, электрокары, робоэлектрокары

и др.

При

разработке планировки участка используются

условные обозначения, габаритные размеры

оборудования принимаются по каталогам

или по заданию, внутри контура,

изображающего вид оборудования,

проставляется инвентарный номер

оборудования.

Планировка

выполняется в масштабе 1:100 с соблюдением

допустимых расстояний между станками

и строительными элементами. Желательно

возле габаритного контура оборудования

указать условными обозначениями места

подводки энергоносителей, води и т.д.

Поточные

линии или участки механической обработки,

а также участки серийной сборки, как

правило, располагаются вдоль пролета,

при этом оборудование и рабочие места

могут быть размещены в один, два или

более рядов, вдоль

или

под углом к оси пролета.

Планировка

поточной линии, участка серийной сборки

обычно сочетается с выбором средств

межоперационного транспорта. Она должна

отвечать принципу прямоточности, т.е.

предусматривать возможность передачи

деталей между станками, сборочных единиц

между рабочими местами по кратчайшему

расстоянию с наименьшими затратами

времени с наименьшим использованием

производственной площади. Этому

требованию, как правило, удовлетворяет

расстановка оборудования на участке

в. последовательности операций

технологического процесса.

При

планировке необходимо предусмотреть

удобные подходы к станкам (рабочим

местам) для проведения ремонта и

обслуживания; выделить необходимые

площади для размещения накопителей

деталей (заделов) и подходы к ним; площади

для размещения устройств ЧПУ, устройств

управления ПР, магазинов для хранения

инструментов и приспособлений, места

для проведения контроля качества

продукции.

Расстановка

оборудования зависит от конструкции

производственного здания и характера

изготавливаемых деталей и изделий, а

также от характера и вида используемого

оборудования и транспортных средств

Поточные

линии могут быть различной формы: прямые,

круговые, овальные, извилистые

(зигзагообразные), V-образные.

S-образные и преломляющиеся под различным

углом (Г-образные), П-образные.

Как

правило, наиболее эффективной является

прямая линий. Она проста, может быть

хорошо организована, легко смонтирована

и установлена, ее нетрудно обслуживать.

Затраты на конвейер минимальные,

отсутствуют трудности, связанные с

организацией передачи деталей под углом

к прямой линии. Рабочие места поточной

линии располагаются вдоль конвейера с

одной или с двух сторон.

Направление

движения деталей по операциям в ходе

обработки должно быть показано стрелками.

Общая

форма участка, отведенного для расположения

оборудования с включением вспомогательных

помещений, должна быть прямоугольной.

На плане обязательно показывают проходы,

длину и ширину транспортных средств

(если применяется конвейер), границы

участка, проходы, проезды, длина и ширина

участка.

Схема

планировки участка приведена в Приложении

2.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Размеры производственной площади можно определять по удельной площади участка на одного производственного рабочего в большей (обычно первой) смене:

где Fц – производственная площадь цеха (участка), м 2 ; Рпр – число производственных рабочих в большей (первой) смене; fпр – удельная площадь на одного производственного рабочего. Например, слесарно-сборочного – 20 ¸ 30 м 2 , дефектации и сортировки – 15¸17 м 2 и т. д. Площади по этому способу рассчитывают на стадии разработки задания на проектирование.

Размеры производственной площади можно определять на основании планировочного решения по габаритам станков в плане с учетом норм расстояний между оборудованием, оборудованием и частями зданий, проходов и проездов к оборудованию. Определение производственной площади на основании размещения оборудования является наиболее точным.

Планировка основного оборудования на механическом и слесарно-механическом участках

Под планировкой цеха понимают взаимное расположение технологического оборудования и других производственных средств и устройств на площади участка.

Разработка планировки – ответственный этап проектирования, когда одновременно должны быть решены вопросы осуществления технологических процессов, организации производства и экономики, техники безопасности, выбора транспортных средств, механизации и автоматизации производства.

Планировка участка разрабатывается на основе данных о количестве оборудования (рабочих мест) по видам (моделям), сведений о закреплении операций за каждым оборудованием, сведений о самом оборудовании (его габаритные размеры в плане, размеры зоны обслуживания и пр.) и нормативных материалов, используемых при планировке оборудования.

При разработке планировок следует учитывать следующие основные требования [5]:

— оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов, располагая производственное оборудование в порядке последовательности выполнения операций обработки, контроля и сдачи деталей или изделий;

— по возможности необходимо обеспечить прямоточность производственного процесса, т. е. свести к минимуму возвратные движения деталей при переходе с одной операции на другую;

— расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов;

— планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. Грузопотоки должны не пересекаться между собой, а также не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей;

— планировка должна предусматривать возможность перестановки оборудования при изменении технологических процессов;

— планировкой должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления;

— весь объем цеха и корпуса. Высоту здания необходимо назначить исходя из размещения подвесных транспортных устройств, а также проходных складов деталей и узлов, инженерных коммуникаций и т. д.

Удовлетворение этих требований достигается при сопоставлении различных возможных вариантов общей компоновки плана участка с выбором наиболее рационального из них.

Места поперечных разрезов рекомендуется выбирать так, чтобы можно было показать высоту пролета, перегородки, антресоли, каналы и т. п. Плоскость разрезов при пересечении со стенами должна проходить по проемам (окнам, дверям, воротам). В плоскостях разрезов допускаются переломы под прямым углом. Линия разреза указывается на плане согласно требованиям ЕСКД. Элементы здания на технологической планировке можно не штриховать. Строительные размеры конструкций здания, оконных и дверных проемов и т. п. на технологических планировках не указывают.

На планировке необходимо показать следующее:

— строительные элементы — стены наружные и внутренние, колонны, перегородки, дверные и оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, люки, галереи и т. п. (приложение В);

— технологическое оборудование и основной производственный инвентарь — расположение станков, машин и прочих видов оборудования (включая резервные места), плит, верстаков, стендов, складочных площадок материалов, заготовок, полуфабрикатов и мест для контроля деталей, магистральные, межцеховые и внутрицеховые проезды;

— подъемно-транспортные устройства: мостовые, балочные, консольные и прочие краны (с указанием их грузоподъемности), конвейеры, рольганги, монорельсы, подъемники, рельсовые пути (приложение В).

Оборудование на плане изображают условным упрощенным контуром в предельных размерах с учетом крайних положений движущихся частей станка, открывающихся дверей и кожухов. Внутри контура габарита оборудования (а для мелкого оборудования — вне контура на выносной полке) указывают его номер.

Оборудование нумеруют сквозной порядковой нумерацией, которую следует вести на плане по отделениям и участкам цеха последовательно слева направо и затем сверху вниз. Каждая единица оборудования должна иметь свой отдельный номер, даже если тип оборудования повторяется. В спецификации допустимо объединять в одной строке несколько рядом стоящих одинаковых станков одного отделения.

Подъемно-транспортное оборудование с несложным транспортом нумеруют после технологического оборудования.

Для крупных участков и цехов с большим количеством механизированного транспорта ведут отдельную нумерацию с добавлением к цифре буквы Т (или первой буквы наименования соответствующего транспортного устройства, Р — рольганг).

Возле габаритов оборудования, а также других рабочих мест (верстаков, стендов и пр.) на чертеже планировки цеха дают условное обозначение места рабочего в виде кружка диаметром 4 ¸ 5 мм (при масштабе 1:100); половина кружка зачернена, светлая половина обращена к станку.

Порядок расстановки (планировки) оборудования следующий:

а) на листе миллиметровой бумаги или на экране монитора, так как традиционный способ работы за макетной или чертежной доской заменяется графически-интерактивным описанием с помощью программных продуктов для проектирования и конструирования («КОМПАС», «AutoCaD»), вычерчивается упрощенный план цеха в масштабе 1:200 (1:100) с нанесением стен, колонн, ворот, магистральных проездов и вспомогательных отделений цеха;

б) из картона вырезаются габаритные контуры в плане [масштаб 1:200 (1 : 100)] на все оборудование (основное и вспомогательное), подлежащее размещению в цехе. За габарит оборудования принимается его контур по краям выступающих частей, причем в габарит входят крайние положения движущихся частей. Форму габарита иногда упрощают, приближая ее к прямоугольнику. Для станков общего назначения габариты берут из каталогов на оборудование и другой справочной литературы, для станков специализированных и специальных — из каталогов и паспортов, на нестандартное оборудование — по чертежам или снимают с натуры на базовом предприятии;

в) размещая на плане или перемещая на экране монитора цеха масштабное изображение контуров оборудования в различных вариантах, находят лучший вариант, который фиксируют.

Расположение оборудования на механических участках определяется организационной формой производственного процесса, длиной участков, числом станков, видом межоперационного транспорта, способом удаления стружки и другими факторами.

Последовательность размещения оборудования непрерывно- и переменно-поточных линий определяется последовательностью выполнения операций технологического процесса. Задача рационального размещения оборудования сводится к выбору варианта размещения станков относительно транспортного средства.

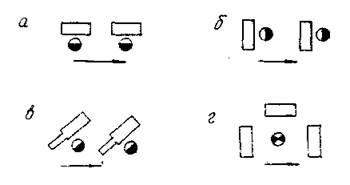

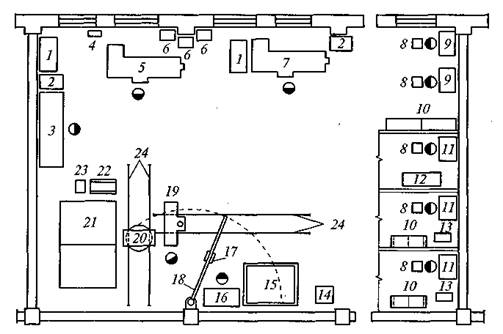

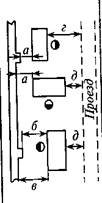

Рис. 2.1 – Варианты размещения станков относительно транспортных средств:

а – продольное; б – поперечное;в – угловое; г – кольцевое

Возможны три различных варианта расположения оборудования на предметно-замкнутых (подетально-специализированных) участках (рис. 2.1) [5, 9,11, 16]:

— точечный, при котором отсутствуют межоперационные связи между станками, когда возможно полное изготовление деталей на одном станке;

— рядный, когда оборудование размещено в линейной последовательности, соответствующей ходу технологического процесса характерной детали;

— гнездовой, при котором станки размещают группами в зависимости от межоперационных связей между ними.

Рядный и гнездовой варианты расположения станков характерны для групповых поточных линий, где в зависимости от степени синхронизации работа может осуществляться как на переменно-поточной линии с определенным тактом, либо линия может быть несинхронной — прямоточной [9].

Допустимы также комбинации указанных вариантов расположения оборудования внутри одного участка.

При определении расстояний между станками, от станков до стен и колонн здания нужно учитывать следующее:

— расстояния берутся от наружных габаритных размеров станков, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений станков;

— для тяжелых и уникальных станков (габаритом свыше 16 000 х 6000 мм) необходимые расстояния устанавливаются применительно к каждому конкретному случаю;

— при разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков;

— при обслуживании станков мостовыми кранами или кран-балками расстояние от стен и колонн до станков принимают с учетом возможности обслуживания станков при крайнем положении крюка крана.

При выборе ширины проездов между рядами станков необходимо иметь в виду следующее:

— расстояния берут от наружных габаритов станков, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений станков;

— под размером транспортируемых деталей или тары с деталями следует понимать размер в направлении, перпендикулярном к проезду (по ширине проезда);

— ширина проездов при транспортировке электропогрузчиками должна учитывать возможность их поворота на 90°;

— при размерах транспортируемых деталей (в направлении, перпенди-кулярном к проезду) свыше 3 м ширина проезда и расстояние между рядами станков назначается индивидуально для каждого конкретного случая;

— если станки расположены у стен, что усложняет уборку с проезда механизированными средствами, необходимо вдоль стены предусмотреть проезд шириной 3000 мм.

При расстановке станочного оборудования необходимо также учитывать, чтобы станки с повышенной точностью обработки устанавливались возможно дальше от оборудования со значительными динамическими усилиями (строгальные станки, кривошипные прессы и т. п.). Расстояния между станками и конструктивными элементами зданий, установленные нормами технологического проектирования (табл. 2.3), не учитывают площадок у станков для хранения крупных деталей, а также устройство каналов для транспортировки стружки.

Таблица 2.3 – Нормы расположения технологического оборудования на механическом и слесарно-механическом участке [6]

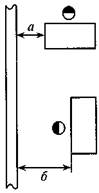

| Наименование производственных участков и нормируемые расстояния | Обозначение | Определяющий параметр | Норма расстояния, мм | Эскиз |

| максимальный размер изделия, мм | длина и ширина оборудования, мм | |||

| От тыльной или боковой стороны оборудования до стены или колонны здания | а | — | До 1000×800 |  |

| — | До 1800×80 До 3000×1500 До 4000×2000 | 700 800 900 | ||

| — | Более 4000х2000 | |||

| От фронтальной стороны оборудования до колонны | б | — | До 1000×800 | |

| — | До 1800×800 | |||

| — | До 4000×2000 | |||

| Более 4000×2000 | ||||

| От фронтальной стороны оборудования до стены | в | — | До 1000×800 | |

| До 1800×800 | ||||

| До 2400×1200 До 4000×2000 | 1500 1800 | |||

| — | Более 4000×2000 | |||

| От фронтальной стороны оборудования до края проезда | г | — | — | |

| От тыльной или боковой стороны оборудования до края проезда | д | До 800-1500 | — | |

| Более 1500 | ||||

| От тыльной или боковой стороны оборудования до стены или колонны здания | а | — | До 1000×800 |  |

| — | До 1800×800 | |||

| — | До 3000×1500 | |||

| До 4000×2000 | ||||

| Более 4000х2000 | ||||

| Между тыльными сторонами оборудования | б | До 1000×800 | ||

| — | До 1800×800 | |||

| — | До 3000×1500 | |||

| — | До 4000×2000 | |||

| — | Более 4000×2000 | |||

| Между оборудованием при его расположении «в затылок» | в | До 1000×800 | ||

| До 1800×800 | ||||

| До 2400×1200 | ||||

| — | До 3000×1500 | |||

| До 4000×2000 | ||||

| Более 4000×2000 | ||||

| Между оборудованием при расположении фронтальными сторонами друг к другу | г | — | До 1800×800 | |

| — | До 3000×1500 | |||

| — | До 4000×2000 | |||

| — | Более 4000×2000 | |||

| Окончание табл. 2.3 | ||||

| 2 | ||||

| От боковой стороны оборудования до рольганга напольного или подвесного конвейера (монорельса) | а | — | — |  |

| От фронтальной стороны оборудования до рольганга, напольного или подвесного конвейера (монорельса) | б | — | — |

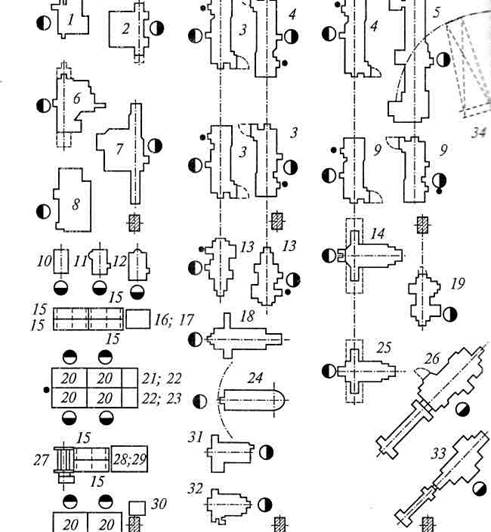

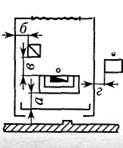

На рис. 2.2 приведена примерная расстановка оборудования на слесарно-механическом участке.

Рис. 2.2 — Примерная планировка слесарно-механического участка [6]: 1 — бесцентрошлифовальный станок; 2, 7 — круглошлифовальные станки; 3, 4, 5, 9, 13 — токарно-винторезные станки; 6 — плоскошлифовальный станок; 8 — внутришлифовальный станок; 10, 11, 12 — вертикально-сверлильные станки; 14 — универсально-фрезерный станок; 15 — стеллаж секционный; 16 — плита поверочная; 17- подставка под поверочную плиту; 18- поперечно-строгаль-ный станок; 19 — долбежный станок; 20 — верстак слесарный; 21 — настольно-сверлильный станок; 22 — подставка под настольное оборудование; 23 — пресс реечный ручной; 24 — радиально-сверлильный станок; 25 — горизонтально-фрезерный станок; 26, 33 — токарно-револь-верные станки; 27 — пресс гидравлический; 28 — плита правочная; 29 — подставка под правочную плиту; 30 — точильный станок; 31, 32 — однокривошипные прессы; 34 — кран консольноповоротный

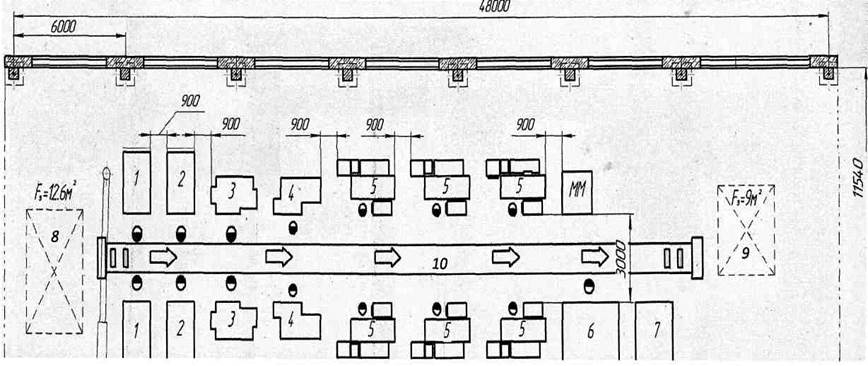

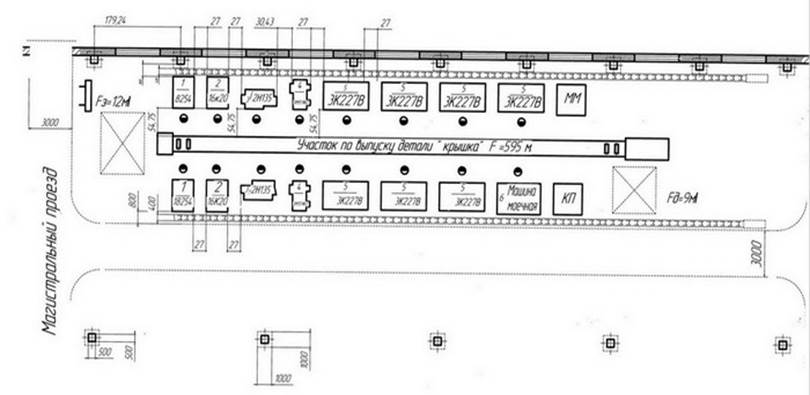

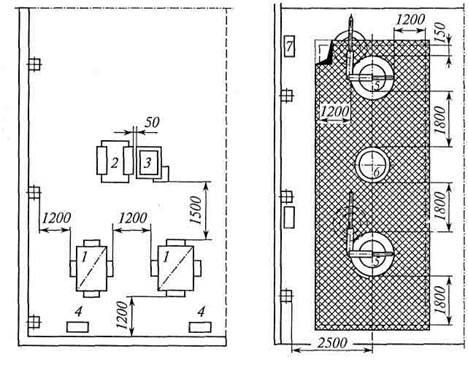

Пример планировки участка механической обработки деталей «Вилка» и «Крышка» представлен на рис. 2.3 и 2.4.

Рис. 2.3 – Планировка участка обработки детали «Вилка» [http:www.ngpedia.ru]:

1, 2 – горизонтально-фрезерный станок 6Т82Т; 3 – вертикально-сверлильный станок 2Г175; 4 – токарный станок 1Н713; 5 – шлицефрезерный станок 53А20; 6 – машина моечная; 7 – стол контрольный; 8 – место складирования заготовок;9 – место складирования готовых деталей; 10 – конвейер роликовый однорядный

Рис. 2.4 – Планировка участка обработки детали «Крышка» [http:www.ngpedia.ru]

Особенности планировки сварочного участка

Сварочный участок предназначен для выполнения операций сварки и наплавки. Работы по сварке и наплавке выполняют на специализированных (по виду сварки или наплавки) рабочих местах.

Таблица 2.4 – Нормы размещения технологического оборудования на сварочном участке [6]

| Наименование производственных участков и нормируемые расстояния | Обо- зна-че- ние | Определяющий параметр | Норма рас- стояния, мм | Эскиз |

| максима- льный размер ремонтируе-мого изделия, мм | длина и ширина оборудования, мм | |||

| От сварочного стола до стены кабины | а | — | — |  |

| От сварочного трансформатора или генератора до стены кабины | б | __ | — | |

| От сварочного стола до сварочного трансформатора или генератора | в | __ | ||

| От сварочной кабины до смежного оборудования | г | До 800 — 1500 Более 1500 | — |

Рис. 2.5 — Примерная планировка сварочно-наплавочного участка [6]:

1 — преобразователь сварочный однопостовой; 2 — распределительное устройство;

3 — сварочный полуавтомат для наплавки плоских деталей под флюсом; 4 — регулятор сварочного трансформатора; 5 — стенд для электроимпульсной наплавки; 6 — выпрямитель селеновый; 7 — стенд для наплавки под флюсом; 8 — табурет для сварщика; 9 — стол для газосварочных работ; 10 — стеллаж секционный; 11 — стол для электросварочных работ; 12 — преобразователь сварочный передвижной; 13 — однопостовой сварочный трансформатор; 14 — передвижной обдирочно-шлифовальный станок с гибким валом; 15 — ванна для охлаждения деталей; 16 — верстак слесарный; 17 — таль электрическая; I8 — консольно-поворотный кран; 19 — сварочный стенд; 20 — тележка; 21 — печь нагревательная; 22 — стол для поддонов;

23 — ящик для песка; 24 — рельсовый путь

Одной из особенностей расстановки оборудования сварочных участков является обеспечение правил техники безопасности, в соответствии с которыми требуется устройство кабин, предохраняющих работающих на участке от вредного воздействия процессов, возникающих при сварке и наплавке деталей.

Размеры сварочных кабин в плане принимают в зависимости от наиболь-ших габаритов свариваемых изделий. При этом расстояние от сварочного стола (наружного контура изделия, выступающего за габариты стола) до стенок кабины принимается равным 0,8. 1 м, а расстояние от сварочного трансформатора или преобразователя до стенок кабины должно составлять 0,2. 0,3 м. При сварке изделий, габаритные размеры которых в плане не превышают 0,5 х 0,5 м, размеры сварочных кабин принимают 3 х 3 м. Высота стенок кабин должна быть не менее 2 м, при этом между полом и стенкой оставляют зазор 200 мм.

Нормы размещения технологического оборудования на сварочном участке приведены в табл. 2.4, а примерная планировка сварочно-наплавочного участка на рис. 2.4.

Особенности планировки термического участка

Термический участок предназначен для выполнения различных операций по термической и химико-термической обработке деталей. Участок обеспечивает удовлетворение потребностей основного и вспомогательного производств. К числу операций, выполняемых здесь, относятся: отжиг, нормализация, цемен-тация, закалка с нагревом в печах и токами высокой частоты, различные виды отпуска.

Детали на участок поступают согласно технологическим маршрутам со склада деталей или со слесарно-механического участка. После термической обработки детали контролируют на твердость и глубину поверхностно-закаленного слоя. Признанные годными детали транспортируются на механический участок для последующей обработки (шлифование, финишная обработка).

Рис. 2.6 – Схема расположения камерной (а)и шахтной (б)электропечей [6]:

1- камерная электропечь; 2 — бак для закалки в масле; 3 — бак для закалки в воде; 4 — щит управления; 5 — шахтная электропечь для отпуска; 6 — шахтный бак; 7 — щит управления шахтной печи

Производственная программа участка определяется номенклатурой, количеством и массой деталей ремонтируемых объектов с разбивкой по видам термической обработки. Эта программа выражается в единицах массы (кг). При подсчете годового объема работ на участке эту программу необходимо увеличить в 1,2. 2 раза. Этим учитывается повторность нагрева деталей, а также потребности вспомогательного производства.

Основным видом технологического оборудования термического участка являются нагревательные печи. Часовая производительность печи может быть определена путем умножения удельной производительности на соответствующую техническую характеристику: площадь пода или мощность печи.

При выработке планировочного решения по термическому участку следует учитывать необходимость выделения для установки ТВЧ отдельного помещения, а также соблюдения нормативных расстояний между оборудованием и от оборудования до элементов зданий (см. рис. 2.5).

Нагревательные печи принято размещать в линию вдоль стен ванны, баки для охлаждающих жидкостей (воды, масла) – непосредственно у печей. Вентиляция должна быть общеобменной на участке и местной от нагревательных печей.

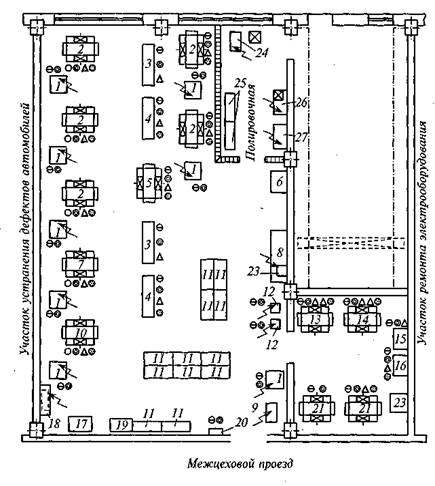

Особенности планировки гальванического участка

Гальванический участок предназначен для обработки поверхностей деталей электролитическим осаждением металла на изношенные поверхности. На участке обычно выполняют следующие гальванические процессы: хромирование износостойкое и декоративное железнение, меднение, цинкование, никелирование и фосфатирование (рис. 2.7). На участок детали поступают партиями со склада деталей или с других производственных участков. Детали, отдельные поверхности которых подлежат меднению для защиты от цементации, поступают со слесарно-механического участка, а после меднения направляются на термический участок. Детали, подвергаемые декоративным покрытиям, доставляются с участка дефектации или ремонта и после обработки транспортируются на участки комплектования и сборки.

В зависимости от объема работ применяют различное оборудование гальванических участков. При малых объемах работ выполнение как подготовительных операций (обезжиривание, промывка и пр.), так и нанесение гальванических покрытий на детали производится в ваннах. При этом ванны для подготовительных работ используются для различных видов покрытий. Планировка оборудования таких участков должна выполняться с учетом этих особенностей использования подготовительного оборудования. Выпрямители в таком случае, как правило, устанавливают непосредственно у ванн на расстоянии 200. 300 мм. Поскольку процессы гальванических покрытий протекают при низком напряжении (6. 12 В), то удаление источников тока от ванн влечет за собой неоправданное увеличение расхода металла на шинопроводы (применение шинопроводов большего поперечного сечения), что необходимо для сохранения в допустимых пределах величины падения напряжения.

Периодическую смену электролита в ваннах и его фильтрацию следует производить при оснащении гальванических участков передвижными установками, на которых монтируются и насосные агрегаты.

Рис. 2.7 – Планировка гальванического участка авторемонтного завода с программой 8500 приведенных капитальных ремонтов автомобилей ГАЗ-53А в год [6]: 1, 9, 12 — выпрямительные устройства; 2 — ванна для отслаивания; 3 — ванна с холодной водой для промывки деталей после всех процессов, кроме хромирования; 4 — ванна с теплой водой для промывки деталей после всех процессов, кроме хромирования; 5 — ванна для нейтрализации; 6 — стол для навешивания деталей; 7 — ванна для анодного травления; 8 — стол для вневанного железнения деталей; 10 — ванна для электролитического обезжиривания; 11 — стеллаж для деталей; 13 — ванна для никелирования; 14 — ванна для кислого меднения; 15 — ванна с холодной водой для промывки деталей в процессе хромирования; 16 — ванна с теплой водой для промывки деталей в процессе хромирования; 17 — бак для отстоя электролита; 18 — кислотостойкий насос; 19 — конторский стол; 20 — раковина; 21 — ванна для снятия старого хромового покрытия; 22 — ванна для хромирования; 23 — ванна для улавливания электролита; полировочная: 24 — полировочный станок; 25 — стеллаж для деталей; 26 — стол для накатки полировальных кругов; 27 — сушильный шкаф

На рис. 2.8 показаны схемы расстановки ванн с указанием расстояний, принимаемых согласно нормам технологического проектирования. При значительных объемах работ, связанных с нанесением гальванических покрытий, следует применять полуавтоматические или автоматические установки для нанесения каждого из видов гальванических покрытий. В зависимости от конструктивных особенностей эти установки имеют большей частью или прямоугольную, или овальную конфигурацию. Выпрямители, обслуживающие соответствующие ванны автоматических установок, следуетразмещать вблизи установок на расстоянии от них 200. 300 мм до фронта выпрямителя или его боковой и 800. 900 мм до его тыльной сторон.

Рис. 2.8 – Схемы расположения гальванических ванн, мм [6]:

а = 300. 400; б = 600. 800; в = 2000. 2500; г = 800. 1000; д= 1500. 2000;

е = 1200. 1500; ж = 800. 1000; з = 500. 600; и = 1500. 2000

Источник

Ограда является одним из первых строений, которое научились

1

Всем известно, что наша страна по запасам леса – самая

1

Штучный паркет по своему применению относится к одному

2

Очень много мифов ходит в сфере строительства, и больше

1

6

Строительная часть

6.1

Расчет площади рабочих мест

Расчет площади рабочих мест производится исходя из площади,

занятой оборудованием, заготовками, подлежащими обработке у каждого станка и

деталями, прошедшими обработку на станке.

Расчет

площади рабочих мест представлен в таблице 25.

Таблица 25 −

Расчет площади рабочих мест

|

Наименование оборудования |

Марка станка |

Количество |

Площадь |

Общая |

|

Станок форматно — |

HOLZMA Optimat НРР |

1 |

51,5 |

51,5 |

|

Обрабатывающий |

VENTURE 2 |

1 |

35 |

35 |

|

Станок |

СПП 1 |

1 |

6 |

6 |

|

Форматно — |

Mini-Max |

1 |

15 |

15 |

|

Станок |

Ц6-2 |

1 |

7 |

7 |

|

Комбинированный |

КС-1 |

1 |

8 |

8 |

|

Пресс мембранный |

ПГФ-1300 С |

1 |

33,8 |

33,8 |

|

Кромкооблицовочный |

Brand Optimat KTD-720 |

1 |

10 |

10 |

|

Итого: |

166,3 |

6.2

Расчет площади проходов и проездов и мест межоперационной выдержки

Площадь

проходов и проездов Fпр, м2, определяется по

формуле:

Fпр=Fпроизв.площ×0,6

, (23)

Fпр= 166,3×0,6=99,78

м2

Площадь

участка сортировки составляет 45,57 м2 , площадь участков

межоперационной выдержки составляет 36,82 м2.

6.3

Расчёт общей площади участка цеха

Расчёт

общей площади учаска цеха включает в себя производственные площади, площади

проходов и проездов, площадь участка сортировки составляет 45,57 м2 , площадь участков межоперационной выдержки составляет 36,82 м2,

площадь места приготовления и хранения клея 22,76 м2.

Бытовые помещения должны быть расположены при каждом

производственном здании отдельно. Если цехи предприятия находятся на

значительном расстоянии одно от другого, бытовые помещения располагаются при

каждом цехе. Бытовые помещения должны быть отделены от производственных и,

чтобы не мешать аэрации зданий, бытовые помещения проектируют в их торцах.

Бытовые помещения, комната отдыха, кабинет мастера, кабинет

технолога, кабинет начальника, туалет и место для курения расположены на торце

здания на другом участке цеха.

Общая

площадь участка цеха Fобщ, м2,

определяется по формуле:

Fобщ = Fпроизв.площ + Fпр ,

(24)

Fобщ = 166,3 +99,78+45,57+36,82+22,76

= 500 м2