РОССИЙСКОе АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

«ЕЭС РОССИИ»

Департамент

научно-технической политики и развития

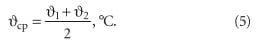

МЕТОДИКА

ИСПЫТАНИЙ

ЗОЛОУЛАВЛИВАЮЩИХ УСТАНОВОК

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

И КОТЕЛЬНЫХ

СО 34.27.301-2001

(РД

153-34.1-27.301-2001)

ОАО «вти»

Москва

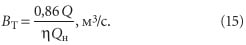

2003

Разработано Открытым акционерным обществом

«Всероссийский теплотехнический научно-исследовательский институт» (ОАО «ВТИ»)

Исполнители О.Н. БРАГИНА, Г.В. ГОНЧАРЕНКО, A.M. ЗЫКОВ, А.В. ОРЛОВ, Г.С. ЧЕКАНОВ («ВТИ»), БЕЙЛЬМАН В.И. («Урал-ОРГРЭС»),

УСИКОВ Н.В. («Ростовэнергоналадка»)

Утверждено Департаментом научно-технической политики

и развития РАО «ЕЭС России» 30 сентября 2001 г.

Заместитель начальника А.П. ЛИВИНСКИЙ

Периодичность проверки — один раз в 5 лет

Ключевые слова: тепловые электростанции, золоуловители,

дымовые газы, летучая зола, степень очистки газов, измерительные приборы

контроля вредных выбросов в атмосферу.

|

МЕТОДИКА ИСПЫТАНИЙ |

РД 153-34.1-27.301-2001 Взамен РД 34.27.301-91 |

Срок действия установлен

с 2003-01-01

до 2008-01-01

Настоящий руководящий документ

распространяется вне зависимости от ведомственной принадлежности на тепловые

электростанции и отопительные и производственные котельные с паровыми котлами

любой паропроизводительности, сжигающими твердое и жидкое топливо, смеси твердого

с жидким или газообразным топливом, а также бытовые отходы. Методика

устанавливает и регламентирует проведение испытаний золоулавливающих установок

всех типов с целью оценки технических характеристик работы этих установок и

степени очистки дымовых газов от золы.

Данная методика может быть использована

при испытаниях различного типа пылеуловителей других производств при условии,

что температура, давление и концентрация загрязняющих компонентов очищаемых

газов аналогичны таковым уходящих дымовым газов котлов или атмосферного

воздуха.

Методика предназначена для

специализированных организаций и подразделений энергопредприятий,

осуществляющих исследования, пусконаладочные работы, контроль и эксплуатацию

золо- и пылеулавливающих промышленных установок и разработана взамен «Методики

испытаний золоулавливающих установок тепловых электростанций и котельных» РД

34.27.301-91 (М.: СПО «ОРГРЭС», 1991), действие которой с выходом настоящей

методики отменяется.

1.1 Объем испытаний

1.1.1 Объем испытаний золоулавливающих

установок обусловлен необходимостью определить следующие показатели работы

золоулавливающей установки в целом и при необходимости отдельных ее ступеней:

степень очистки газов от твердых

компонентов (золы);

массовую концентрацию твердых компонентов

в очищенных газах (остаточную запыленность);

объемный расход и температуру очищенных

газов;

присосы внешнего воздуха в установку;

аэродинамическое сопротивление установки;

расход электроэнергии на работу установки,

включая затраты на преодоление аэродинамического сопротивления.

1.1.2 Испытания проводятся при номинальной

нагрузке (режиме работы) котла, если другие режимы не оговорены программой. Во

время выполнения серии измерений (опыта) должны поддерживаться постоянными

нагрузка котла и газовоздушный режим работы топки. На каждом режиме проводится

не менее трех опытов.

Во время испытаний для разработки режимных

карт нагрузки котла должны (по возможности) соответствовать нагрузкам, принятым

для режимной карты котельной установки.

1.1.3 Испытания включают измерения следующих

параметров дымовых газов на входе в установку и на выходе из нее:

объемного расхода газов;

температуры;

статического и полного давления газового

потока;

массовой концентрации золы;

содержания RO2 (CO2 + SO2) и О2.

При испытаниях мокрых золоуловителей

дополнительно измеряются:

давление и массовый расход воды на

орошение золоуловителей и их отдельных элементов;

температура орошающей воды и пульпы;

влажность газов до и после золоуловителей;

при необходимости — химический состав

орошающей воды и фильтрата пульпы (щелочность, жесткость, содержание сульфатных

и сульфитных ионов).

При наличии в мокрой золоулавливающей

установке схемы подогрева горячим воздухом дымовых газов измеряют температуру,

статическое и динамическое давление горячего воздуха и его расход.

При испытаниях электрофильтров

дополнительно определяются:

вольт-амперные характеристики электрополей

(полуполей) на воздухе и на дымовых газах;

напряжение и ток короны каждого

электрополя (полуполя), подключенного к отдельному высоковольтному агрегату

питания.

1.1.4 Режим работы котла в период испытаний

контролируется по щитовыми эксплуатационными приборами. За 30 мин. до начала

опыта и во время его проведения с интервалом в 10 мин. в журнале испытаний

фиксируются:

паропроизводительность котла;

массовый расход пара промперегрева;

давление и температура перегретого пара и

пара до и после промперегревателя;

давление и температура питательной воды;

массовый расход продувочной воды;

давление и температура продувочной воды;

температура уходящих газов и холодного

воздуха;

барометрическое давление в период

испытаний.

1.1.5 При необходимости оценить концентрацию

золы и оксидов серы в очищаемых газах по расходу сжигаемого топлива в указанный

период проведения опыта отбирают представительные пробы сжигаемого топлива,

шлака и летучей золы-уноса для последующего определения низшей теплоты

сгорания, влажности, зольности и общего содержания серы топлива и горючих в

летучей золе и шлаке.

Перечень величин, определяемых при

испытаниях золоулавливающих установок, и допустимые погрешности их измерения

приведены в приложении А.

1.2

Порядок выполнения работ при подготовке к испытаниям

1.2.1 Последовательность проведения работ при

подготовке к испытаниям золоулавливающих установок:

составление рабочей программы, перечня

подготовительных работ, графика проведения работ и утверждение их главным

инженером ТЭС;

выбор мерных сечений и подготовка эскизов

для оборудования мест измерений площадками, штуцерами для пробоотборных

устройств, подвода электропитания, вакуумной линии или линии сжатого воздуха;

подготовка мерных сечений и выполнение

других подготовительных работ;

проверка:

состояния золоулавливающей установки и ее

готовности к испытаниям;

эксплуатационных стационарных

контрольно-измерительных приборов;

установка и проверка переносных

измерительных приборов и приспособлений;

обучение наблюдателей и инструктаж по

технике безопасности;

проведение нескольких пробных измерений, в

процессе которых проверяется работа измерительных приборов и приспособлений,

выявляются особенности работы оборудования и режимов котла и т.п.

1.2.2 Готовность золоулавливающей установки к

испытаниям проверяется путем внешнего и внутреннего осмотров всех

золоулавливающих аппаратов и их отдельных элементов.

Во время внешнего осмотра проверяются:

наличие и работоспособность

контрольно-измерительных приборов, предусмотренных технической документацией

для данной установки;

работа системы эвакуации уловленной золы;

исправность площадок обслуживания и их

освещение;

сохранность теплоизоляции наружных

поверхностей аппаратов, а также подводящих и отводящих газоходов;

газовая плотность установки;

основные параметры работы золоулавливающей

установки по стационарным контрольно-измерительным приборам.

Во время внутреннего осмотра проверяются:

техническое состояние внутренних рабочих

элементов золоулавливающих аппаратов;

наличие золовых отложений;

центровка электродов и работа механизмов

встряхивания электрофильтров;

качество орошения и состояние внутренней

облицовки мокрых золоуловителей.

Все выявленные недостатки должны быть

устранены до начала проведения испытаний золоулавливающей установки.

1.2.3 Последовательность выполнения работ во

время испытаний:

проведение химических анализов топлива,

золы-уноса, шлака, орошающей воды и фильтрата золовой пульпы в объеме,

предусмотренном утвержденной программой;

обработка результатов измерений и

составление (при необходимости) предварительного заключения;

анализ результатов измерений и составление

технического отчета или заключения.

1.3

Выбор мерных сечений для измерений

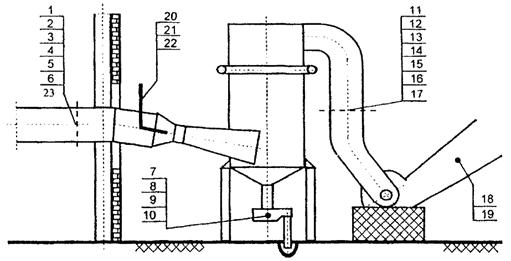

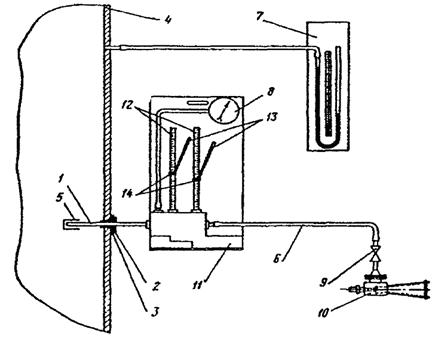

1.3.1 Примеры расположения мерных сечений и

точек отбора проб дымовых газов, золы, орошающей воды, пульпы и др. приведены

на рисунках 1 и 2.

1 — статическое давление до золоуловителя, 2 —

температура газов до золоуловителя, 3 — содержание RО2

и О2 в газах до золоуловителя, 4 — фракционный состав

золы до золоуловителя, 5 — химический состав золы до золоуловителя, 6

— содержание горючих в уносе до золоуловителя, 7 — количество

уловленной золы в золоуловителе, 8 — температура пульпы, 9 — фракционный

состав уловленной золы, 10 — содержание горючих в уловленной

золе, 11 — статическое давление за золоуловителем, 12 — динамическое

давление за золоуловителем, 13 — температура за золоуловителем, 14

— содержание RO2 и О2 в

газах за золоуловителем, 15 — количество золы, уходящей в

атмосферу, 16 — фракционный состав золы, уходящей в атмосферу, 17

— химический анализ золы, уходящей в атмосферу, 18 — температура

газов за дымососами, 19 — статическое давление за дымососом, 20 —

расход воды на золоулавливание, 21 — давление воды на трубу Вентури,

22 — температура орошающей воды, 23 — динамическое

давление до золоуловителя

Рисунок 1 — Примерная схема расположения точек

измерений при испытаниях мокрого золоуловителя с турбулентными коагуляторами

Вентури

1.3.2 Измерительное сечение в газоходе

выбирается в соответствии с требованием ГОСТ 17.2.4.06, ГОСТ 17.2.4.07, ГОСТ Р 50820. Мерные сечения должны располагаться на прямолинейных, желательно

вертикальных, участках газоходов постоянной конфигурации перед золоуловителями

и после них. На этих участках не должно быть отложений золы. При использовании

для измерений пневмометрических трубок и пылеотборных зондов нулевого типа

длина прямолинейного участка постоянного сечения должна быть не менее четырёх

гидравлических диаметров газохода. Измерения проводятся в сечении, делящем

участок в отношении 3:1 по направлению потока газа. Участки круглого сечения

предпочтительнее квадратных, а квадратные — прямоугольных.

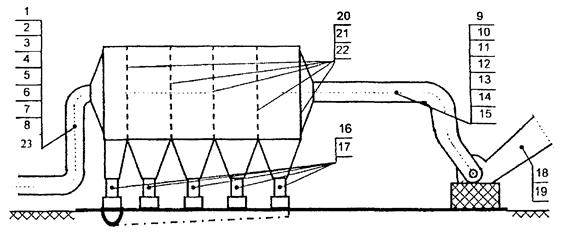

1 — статическое давление до электрофильтров; 2 —

количество поступающей золы до электрофильтров; 3 — температура

газов до электрофильтров; 4 — содержание RО2 и О2

в дымовых газах до электрофильтров; 5 — удельное электрическое

сопротивление золы; 6 — фракционный состав золы до

электрофильтров; 7 — химический состав золы до электрофильтров; 8 —

содержание горючих в уносе до электрофильтров; 9 — статическое давление

за электрофильтрами; 10 — количество золы, уходящей в атмосферу; 11

— температура уходящих газов за электрофильтрами; 12 — содержание

RO2 и О2 в

дымовых газах за электрофильтрами; 13 — динамическое давление за

электрофильтрами; 14 — фракционный состав золы за

электрофильтрами; 15 — химический состав золы за электрофильтрами; 16

— фракционный состав уловленной золы; 17 — содержание горючих

в уносе; 18 — температура дымовых газов за дымососом; 19 —

статическое давление за дымососом; 20 — напряжение на

коронирующих электродах; 21 — сила тока; 22 — скорость

дымовых газов (поле скоростей); 23 — динамическое давление до

электрофильтров

Рисунок 2 — Примерная схема расположения точек

измерений при испытаниях золоулавливающей установки с электрофильтром

Гидравлический диаметр Dг, м, определяется по формуле

(1)

где F

— площадь сечения

газохода, м2;

П — периметр сечения газохода, м.

Распределение потока газов в мерном

сечении должно быть равномерным, что проверяется путём снятия поля скоростей в

сечении пневмометрическими трубками.

Если длина прямолинейного участка будет

менее четырёх гидравлических диаметров газохода или не обеспечивается

равномерность потока газов, мерное сечение условно разбивают на несколько

равновеликих площадок. Количество площадок должно быть не менее четырёх на

каждой из сторон сечения, а размер стороны площадки принимается от 200 до 500

мм. Штуцеры на стенках газоходов размещаются таким образом, чтобы входное

отверстие или измерительный элемент установленного в мерном сечении зонда мог

быть помещен в центр каждой площадки.

Кроме того:

мерные сечения желательно располагать на

вертикальных газоходах и по возможности ближе к золоуловителю, но так, чтобы

проведение измерений не влияло на его работу;

скорость газов в мерном сечении не должна

быть менее 5 м/с;

Измерения температуры и отбор проб газов

для определения химического состава, влажности и других параметров могут

проводиться в мерном сечении или в непосредственной близости от него, но не

должны оказывать взаимного влияния и влиять на измерения пневмометрическими

зондами, проводимые в мерном сечении.

При отсутствии перед золоулавливающей

установкой участка, отвечающего указанным требованиям, массовый расход золы,

объем дымовых газов и содержание оксидов серы рассчитываются по расходу

сжигаемого топлива, его составу и теплотворной способности (см. п. 4.2).

Химический состав и другие параметры

дымовых газов, кроме скорости и расхода, целесообразно измерять в газоходах

непосредственно за дымососами. Измерения и отбор проб газов могут проводиться в

одной точке.

Представительные пробы топлива при прямом

вдувании угольной пыли следует отбирать из питателей топлива перед мельницами,

при других схемах пылеприготовления — перед подачей пыли в горелки.

1.4

Условия работы котельных установок при испытании золоуловителей

1.4.1 При проведении испытаний золоуловителей

котельные установки, в состав которых входят испытываемые золоуловители, должны

работать при неизменном установившемся газовоздушном режиме и постоянной

нагрузке. О достижении этого режима работы судят по постоянству температуры

уходящих газов при заданной нагрузке котла, неизменных избытке воздуха и

скорости газов в мерном сечении газоходов перед золоуловителями.

1.4.2 Допустимые колебания основных параметров

работы котла во время испытания от номинальных значений приведены в таблице 1.

Таблица 1

|

Производительность котла, т/ч |

Допустимые колебания номинальных значений, % |

||

|

производительности |

давления свежего пара |

температуры пара первичного и промперегрева |

|

|

Более |

±3 |

±6 |

±2 |

|

От 51 |

±6 |

±12 |

|

|

До 50 |

±15 |

±15 |

1.5

Средства, применяемые при проведении испытаний

1.5.1 Стандартизированные средства измерений

(СИ) должны использоваться в совокупности с методиками выполнения измерений или

инструкций по эксплуатации. Газоанализаторы стационарные и переносные должны

соответствовать требованиям ГОСТ 13320 и ГОСТ Р 50759.

Средства измерения температуры и давления

газопылевых потоков должны соответствовать требованиям ГОСТ

17.2.4.06 и ГОСТ

17.2.4.07.

Средства и методы определения влажности

газопылевых потоков должны соответствовать требованиям ГОСТ

17.2.4.08.

При выполнении измерений применяются

стационарные или переносные автоматические или полуавтоматические СИ

утверждённых типов, внесённые в Государственный реестр средств измерений РФ.

1.5.2 Тип СИ выбирается, исходя из требуемой

точности измерений физических величин, приведенных в приложении А.

Примерный рекомендуемый перечень СИ для

испытаний золоулавливающих установок приведен в приложении Б.

1.6

Требования безопасности

1.6.1 Лица, участвующие в проведении испытаний

золоулавливающих установок, должны знать и выполнять требования, изложенные в

«Правилах техники безопасности при эксплуатации тепломеханического оборудования

электростанций и тепловых сетей» — М.: НЦ «ЭНАС», 1997, и иметь соответствующую

запись в удостоверении о проверке знаний.

1.6.2 При испытаниях электрофильтров лица,

допускаемые на преобразовательную подстанцию, должны знать и выполнять

требования «Межотраслевых правил по охране труда (правила безопасности) при

эксплуатации электроустановок», ПОТ Р М-016-2001. РД 153-34.0-03.150-00 — М.: НЦ «ЭНАС», 2001, и иметь

квалификационную группу по электробезопасности не ниже III с соответствующей записью в удостоверении о проверке знаний.

1.6.3 Леса, подмости и другие приспособления,

применяемые для выполнения измерения на высоте, должны соответствовать

требованиям ГОСТ 26887, ГОСТ 27321 и ГОСТ 24258.

1.6.4 При работе с химическими веществами, применяемыми

при испытаниях, необходимо соблюдать меры безопасности, предусмотренные в

«Правилах техники безопасности при эксплуатации тепломеханического оборудования

электростанций и тепловых сетей» (М.: НЦ «ЭНАС», 1997).

1.6.5 Электроприборы и электроустановки,

используемые при измерениях, должны эксплуатироваться в соответствии с ГОСТ 12.1.019. При измерениях в газоходах и за электрофильтром штангу пылеотборного

зонда, пневмометрической трубки и металлический чехол термоэлектрического

преобразователя (термопары) необходимо заземлить для защиты операторов от

воздействия статического электричества.

2

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ДЫМОВЫХ ГАЗОВ

2.1 Измерение температуры

Средства измерения температуры должны

соответствовать требованиям, изложенным в п. 1.5.1. Требования к точности измерения температуры

дымовых газов при испытаниях золоулавливающих установок приведены в приложении А.

Рекомендуемые СИ и их характеристики

приведены в приложении Б.

В соответствии с ГОСТ

17.2.4.07 температура дымовых газов измеряется контактным методом в одной

(контрольной) точке сечения газохода, если его ширина не превышает 6 м. При

большей ширине температура газов измеряется в двух точках газохода — с правой и

левой стороны.

Рекомендуемые пределы измерения приборов

для определения температуры уходящих газов сухих инерционных золоуловителей и

электрофильтров 100 — 200 °С, для мокрых золоуловителей — 50 — 200 °С.

При испытаниях золоулавливающих установок

для измерения температуры газов рекомендуется применять жидкостные термометры

по ГОСТ

28498, преобразователи термоэлектрические ТХК-0806 и ТХА-0806 по ГОСТ Р

50342 (МЭК

584-2-82), ГОСТ

Р 50431 (МЭК 584-1-77), термопреобразователи сопротивления ТСМ-0879 и

ТСП-0879 по ГОСТ

6651 и терморезисторы.

Для измерения термо-эдс рекомендуется

применять в качестве вторичных приборов потенциометр постоянного тока ПП-63 по ГОСТ

9245, а для измерения сопротивления — мост постоянного тока МО-62.

Температура газов согласно измеренной

термо-эдс определяется по градуировочным таблицам ГОСТ

Р 50431.

Температура свободных концов

термоэлектрических преобразователей измеряется лабораторными ртутными

термометрами с пределами измерений

0 — 50 °С и 0 — 100 °С и ценой деления 1 °С (ГОСТ

28498). Если свободные концы имеют температуру выше градуировочной, то

вторичный электроизмерительный прибор будет давать заниженные показания, а ниже

градуировочной — завышенные. В этих случаях к показанию термо-эдс необходимо

вводить поправку на изменение температуры свободных концов термоэлектрического

преобразователя. Для этого необходимо к значению термо-эдс, соответствующему

температуре газов, добавить значение термо-эдс, соответствующее температуре

холодных спаев. Для достоверного определения температуры газов перед началом

испытаний необходимо снять поля температур в сечениях установки контрольных

термоэлектрических преобразователей.

В случае неравномерного распределения

скоростей по сечению газохода необходимо определить так называемую среднюю

термодинамическую температуру потока по сечению. С этой целью в тех же точках,

в которых измеряется температура, одновременно измеряются местные скорости

потока и по ним находится средняя термодинамическая температура потока по

сечению

(2)

где t1, t2, …, tn — температура потока в отдельных точках сечения, °С;

w1, w2, …, wn —

скорости потока в тех же точках, приведенные к 0 °С, м/с.

Таким же путём находится — средняя

термодинамическая температура по показаниям контрольных термоэлектрических

преобразователей, а затем коэффициент неравномерности распределения температур

по сечению газохода

Допустимое значение коэффициента Кt 0,9 — 1,1. Если значение коэффициента

выходит за эти пределы, мерное сечение газохода следует по возможности

перенести в другое место.

Во время испытаний допускается определять

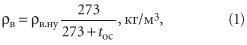

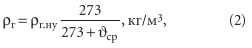

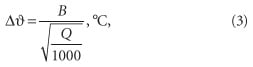

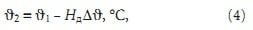

температуру дымовых газов по формуле

Показания потенциометров и термометров

записываются через каждые 10 — 15 мин. в журнале наблюдений.

2.2

Измерение давления

Средства измерения давления должны

соответствовать требованиям, изложенным в п. 1.5.1.

Полное давление газового потока Рп,

определяется по формуле

Рп = Рд ± Рст, (4)

где Рд — динамическое давление

газового потока (скоростной напор), Па;

Рст

— статическое давление

(разрежение) газового потока, Па.

При испытаниях золоулавливающих установок

для измерения статического (избыточного) давления и разрежения дымовых газов от

300 до 6000 Па (от 30 до 600 мм вод. ст.) применяются жидкостные U-образные мановакуумметры и

микроманометры, характеристики которых приведены в приложении Б. Допустимые погрешности измерения

давления (разрежения) газов при испытаниях приведены в приложении А.

Для заполнения мановакуумметров обычно

используют дистиллированную воду, подкрашенную хромпиком, а также этиловый

спирт, подкрашенный фуксином или метилротом.

Измеряемое U-образным прибором статическое давление или разрежение дымовых

газов Pст уравновешивается

столбом жидкости в стеклянной трубке и выражается равенством

Pст = 0,001 ´ Δhρg, (5)

где Δh — разность

уровней рабочей жидкости в стеклянной трубке, мм;

ρ — плотность рабочей жидкости при

данной температуре, кг/м3;

g — ускорение свободного падения, равное 9,81 м/с2.

Показание прибора отсчитывается по

положению вогнутой части жидкости в обоих коленах измерительной трубки (выше и

ниже нулевой отметки шкалы). Измеренная высота жидкости Δh равна сумме этих показаний

Δh = h1 + h2, (6)

где h1 и h2 — положение уровня рабочей жидкости, отсчитанное в правом и левой

коленах измерительной трубки, мм.

Абсолютная погрешность отсчета по шкале

прибора обычно не превышает ±2 мм при измерении постоянного и ±5 мм —

пульсирующего давления или разрежения среды. Вследствие этого измерять давление

и разрежение менее 1000 Па (100 мм вод. ст.) U-образным прибором не рекомендуется. При измерении пульсирующего

давления или разрежения целесообразно сузить сечение соединительной трубки

зажимом или установить в неё демпфер.

Для более точного измерения давления и

разрежения 1900 Па (190 мм вод. ст.) при испытаниях золоулавливающих установок

применяются микроманометры с переменным углом наклона измерительной трубки

ММН-240.

Если при измерении плотность рабочей

жидкости отличается от градуированного значения, то к показанию прибора

вводится поправочный множитель,

равный отношению этих плотностей. В общем виде значение Рст

определяется формулой

(7)

где h1 и h0 — показания

прибора при измерении и сообщении его (сосуда измерительной трубки) с

атмосферой, мм;

k1 — коэффициент, зависящий от угла наклона измерительной трубки

микроманометра;

k2 — поправочный коэффициент прибора по аттестату;

ρ‘ и ρ

— плотность рабочей жидкости, соответственно, при измерении и градуировке

прибора, кг/м3.

При измерении статического давления

(разрежения) дымовых газов важно правильно провести отбор давления (импульса)

измеряемой среды, так как в противном случае возможны значительные погрешности

измерения за счет влияния, оказываемого динамическим давлением (скоростным

напором) потока.

Применяются следующие два способа отбора

импульса статического давления:

с помощью небольшого отверстия в стенке

газохода;

специальным устройством в виде изогнутой

напорной трубки (например трубкой Прандтля).

Среднее статическое давление в мерном

сечении газохода определяется по формуле

где pстi — результат отдельного наблюдения, Па;

п — число точек измерений.

Статическое давление (разрежение) можно

измерить достаточно точно первым способом в одной точке у стенки газохода при

прямолинейности потока, так как оно практически мало меняется по сечению

газохода. Для этого в стенке газохода, имеющей (по возможности) гладкую внутреннюю

поверхность, сверлится перпендикулярно ей отверстие диаметром 3 — 5 мм, края

которого с внутренней стороны слегка закругляются. Особенно гладкими должны

быть края отверстия в стенке при движении газов со скоростью более 8 м/с.

Наличие на внутренней кромке отверстия заусенцев и неровностей (углублений и

выступов) приводит к местному возмущению потока (искажению поля скоростей) и в

результате к искажению показаний прибора. Над отверстием к стенке приваривается

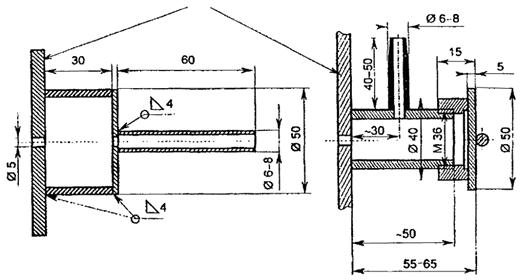

трубка диаметром 6 — 10 мм или специальный штуцер (рисунок 3), служащий для подключения соединительной резиновой трубки, противоположный

конец которой присоединяется к тягонапоромеру или микроманометру.

Рисунок 3 — Штуцер для измерения статического

давления в газоходе (справа показан штуцер для измерения давления сильно

запыленных потоков)

Точки отбора давления или разрежения

соединяются с тягонапоромерами или микроманометрами импульсными резиновыми

трубками внутренним диаметром 5 — 6 мм.

Показания приборов записываются через

каждые 10 — 15 мин. в журнал наблюдений.

2.3

Определение плотности дымовых газов

Плотность дымовых газов при рабочих

условиях ρ, кг/м3, определяется из уравнения

(9)

(10)

где Б — барометрическое давление, Па;

ρ0 — плотность при

нормальных условиях1, кг/м3;

1 Здесь и далее под нормальными условиями понимается 0 °С и

101,3 кПа

tг — температура дымовых газов, °С;

γ0 — удельный вес дымовых газов при нормальных условиях, кг/м3,

который вычисляется по формуле:

γ0 = (0,0157СО2 + 0,01427О2 + 0,0125N2)(1 + ) + 0,804

, (11)

где О2 — содержание кислорода, %;

CO2 — содержание углекислого газа, %;

N2 — содержание азота, %; (N2 = 100 — O2 — CO2);

— объёмная доля

водяных паров в газе, вычисляемая по формуле

(12)

где pw

— парциальное давление

водяных паров, определяется по формуле (14).

2.4

Измерение влажности дымовых газов

Образующиеся при сжигании энергетического

топлива дымовые газы содержат в себе некоторое количество водяных паров. Их

содержание характеризуется:

концентрацией водяных паров в сухих газах

при нормальных условиях f, г/м3;

концентрацией водяных паров во влажных

газах при нормальных условиях f’, г/м3;

абсолютной влажностью, т.е. концентрацией

водяных паров во влажных газах при заданных температуре и давлении f», г/км3;

парциальным давлением водяных паров pw, Па;

температурой точки росы tр, °С;

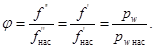

относительной влажностью, т.е. степенью

приближения к насыщенному состоянию при данных условиях φ, %, определяемой

по формуле

Влажность пылегазовых потоков определяется

по ГОСТ

17.2.4.08. Стандарт устанавливает два метода определения влажности

пылегазовых потоков: психрометрический и конденсационный. Для дымовых газов

энергетических топлив, у которых, как правило, точка росы водяного пара не

больше 60 °С, ГОСТ рекомендует психрометрический метод анализа, основанный на

понижении температуры помещенной в исследуемые газы пористой поверхности,

смоченной водой, в результате потери тепла этой поверхностью при испарении

воды. Основой метода является зависимость между парциальным давлением водяного

пара и разностью показаний термометров сухого tc и «мокрого» tм, поверхность измерительного датчика

которого смачивается водой. Эта зависимость выражается полуэмпирической

формулой

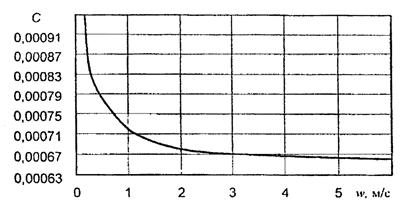

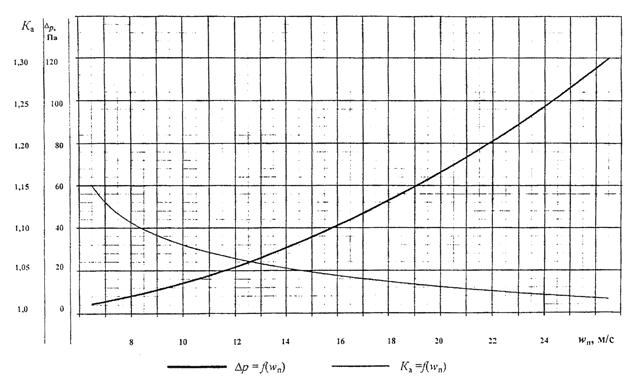

Рисунок 4 — Зависимость психрометрического

коэффициента С от скорости газового потока

(14)

где pw — парциальное давление водяных паров,

гПа;

pw нас — максимально возможное парциальное

давление водяного пара при температуре tм,

гПа;

С — психрометрический коэффициент;

рпс — разрежение в психрометре, гПа;

рг — разрежение (давление) в газоходе, гПа.

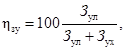

Психрометрический коэффициент зависит от

скорости движения газов у мокрого термометра (рисунок 4). Из приведенной зависимости следует, что при скорости

газа больше 5 м/с психрометрический коэффициент становится практически

постоянным и может быть принят равным 0,00066.

По вычисленному по формуле (14) парциальному давлению водяных

паров, используя данные приложения В,

можно определить абсолютную влажность газов f«,

концентрацию водяных паров при нормальных условиях в сухих f и во влажных f‘

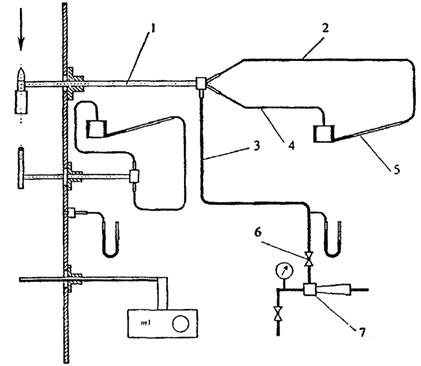

газах, а также точку росы водяных парам. Схема измерения влажности дымовых

газов психрометрическим методом представлена на рисунке 5.

Газоотборная трубка 1 одним концом

вводится через сальник 2 в газоход. На один её конец надет фильтр 5

из фильтровальной ткани (сукно № 2 по ТУ 16К71-016-88) для предотвращения

загрязнения психрометра золовыми частицами. Другой конец шлангом 6 соединен со

штуцером подвода газа психрометра 11. Соединительный шланг 6 должен

быть минимальной длины. Для исключения возможности конденсации водяных паров,

содержащихся в исследуемом газе, на участке от газоотборной трубки до

психрометра, включая выступающий из газохода конец газоотборной трубки, соединительный шланг и

штуцер подвода газа к психрометру должны тщательно теплоизолироваться

асбестовым шнуром.

1 — газоотборная трубка; 2 — сальник; 3 — кольцо;

4 — стенка газохода; 5 — фильтр; 6 — шланг

соединительный; 7 — U-образный манометр для замера статического давления в

газоходе; 8 — вакуумметр для замера разрежения в психрометре; 9

— вентиль регулировочный; 10 — эжектор; 11 — психрометр;

12 — термометры основные; 13 — термометры вспомогательные; 14 —

асбестовый шнур

Рисунок 5 — Схема измерения влажности дымовых газов

U-образный манометр 7, заполненный подкрашенной

метилоранжем водой, показывает статическое разрежение (давление) газа в

газоходе, вакуумметр 8 — разрежение в психрометре. Газы через

психрометр просасываются с помощью парового эжектора 10.

Скорость отсоса регулируется вентилем 9

и устанавливается по разрежению в приборе. Конструкция рассчитана таким

образом, что при использовании газоотборной трубки конструкции «УралОРГРЭС»,

соединительного шланга диаметром 12 мм и длиной не более 400 мм и поддержании

разрежения в приборе выше 67 гПа (50 мм рт. ст.) обеспечивается обтекание

исследуемым газом шарика мокрого термометра со скоростью более 5 м/с, чем достигается

требуемое постоянство психрометрического коэффициента.

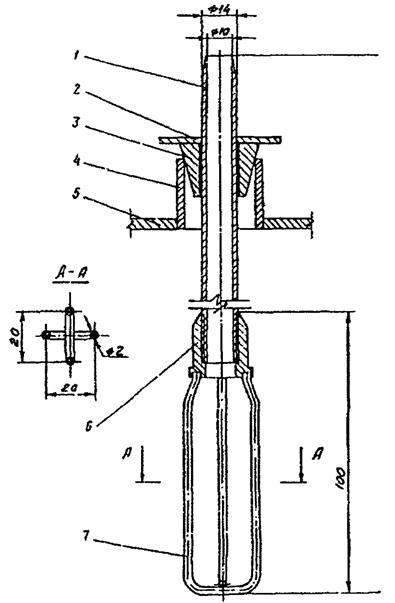

Для отбора газов в психрометр

рекомендуется использовать специальный пробоотборник, конструкции «УралОРГРЭС»,

изображенный на рисунке 6.

1 — трубка; 2 — фланец; 3 — гильза; 4

— стенка газохода; 5 — сальник; 6 — гайка; 7 —

каркас для фильтров

Рисунок 6 — Газоотборная трубка конструкции

«УралОРГРЭС»

Поскольку в качестве сухого и мокрого

термометров использованы лабораторные термометры, к их показаниям следует

вводить поправку на температуру, при которой оказывается выступающий из

психрометра столбик ртути. Его температура измеряется вспомогательными

термометрами, резервуары которых прижимаются к основным в середине выступающей

части столбика. При этом вспомогательные термометры должны быть хорошо

закреплены и изолированы асбестовым шнуром. Поправка на выступающий столбик

Δtс, °С, подсчитывается по формуле

Δtс =

hbрт(t — tвс), (15)

где h — высота выступающего столбика,

выраженная в делениях шкалы термометра;

bрт — коэффициент видимого расширения ртути (для обычных

сортов термометрического стекла bрт

= 0,16´10-3 град-1);

t и tвс —

показания основного и вспомогательного термометров соответственно, °С.

Подсчитанная по формуле (15) поправка прибавляется к показаниям

основных термометров.

Участок газохода, в котором будут

проводиться измерения влажности, должен быть прямолинейным и иметь постоянное

сечение. Точка измерения выбирается как можно ближе к геометрической оси

газохода.

При испытаниях золоулавливающих аппаратов

сухой очистки влажность дымовых газов может измеряться или на входе в

установку, или и на выходе из нее, однако предпочтительнее измерять влажность

на выходе из-за значительно меньшей запыленности дымовых газов.

При испытаниях золоуловителей мокрой

очистки рекомендуется измерять влажность газов на входе в установку, поскольку

при низких температурах и высокой влажности дымовых газов после мокрого

золоуловителя создаются условия для конденсации водяных паров перед

психрометром и не обеспечивается необходимая (более 20 °С) разница

между показаниями сухого и мокрого термометров, что приводит к неверным

результатам измерений.

Измерения влажности газов следует

проводить в таком порядке:

выбрать участок газохода для установки

газоотборной трубки;

подвести к месту измерения отсосную линию

от эжектора и установить на ней регулирующий вентиль;

приварить к стенке газохода кольцо и

установить в него сальник с газоотборной трубкой;

собрать схему измерения в соответствии с

рисунком 5. При этом весь участок

подвода газа к психрометру должен быть плотным, тщательно теплоизолированным и

как можно короче;

включить эжектор в работу и регулирующим

вентилем установить разрежение в психрометре не менее 67 гПа (50 мм рт. ст.);

прогреть психрометр потоком дымовых газов

до стабилизации показаний сухого и мокрого термометров;

снять показания термометров, результат

записать в журнал наблюдений, регистрацию показаний термометров проводить через

каждые 10 — 15 мин. на протяжении всего опыта. Количество измерений должно быть

не менее 10;

фиксировать с вышеуказанной

периодичностью, кроме показаний термометров, статическое давление газов в

газоходе и разрежение в психрометре;

до начала и в конце опыта записать

барометрическое давление.

При необходимости концентрация водяных

паров на 1 м3 влажного газа при нормальных условиях f’, г/м3, на входе в золоуловитель может быть подсчитана

по формуле

где ρвп — плотность водяных паров, равная

0,804 кг/м3;

ρсв — плотность

сухого воздуха, равная 1,293 кг/м3;

a‘ — коэффициент избытка воздуха на входе в золоуловитель;

Hr и Wr — содержание водорода и влаги на рабочую массу топлива, %;

—

теоретически необходимый удельный объем воздуха при нормальных условиях, м3/кг;

В — массовый расход топлива, кг/ч;

— объемный расход дымовых газов на входе в золоуловитель при

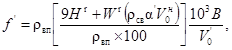

нормальных условиях, м3/ч.

Абсолютная влажность газа f», г/м3, подсчитывается по формуле

(17)

где — температура дымовых газов, °С.

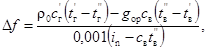

Увеличение влажности газов Δf, г/м3, в аппаратах мокрой

очистки рассчитывается по формуле

где ρ0 — плотность дымовых газов при нормальных

условиях, кг/м3;

— удельная теплоемкость газов, равная 0,001 МДж/(кг °С);

и

— температура дымовых газов до и после

газоочистки, °С;

gор — плотность орошения при нормальных условиях, кг/м3;

св —

удельная теплоемкость воды, равная 4,1868´10-3 МДж/(кг °С) [1 ккал/(кг °С)];

— начальная

температура орошающей воды, °С;

— температура отработавшей воды (температура пульпы), °С;

in — энтальпия водяного пара при температуре

газов после

аппаратов мокрой очистки, равная 4,1868 ´ 10-3 (595 + 0,47), МДж/кг.

2.5

Определение точки росы дымовых газов

При испытаниях золоуловителей различных

типов, как правило, нет необходимости непосредственно измерять точку росы

дымовых газов. Она может возникать в отдельных случаях при проведении

специальных испытаний для получения сведений, нужных для проектирования новых

золоулавливающих аппаратов.

Точка росы дымовых газов, образующихся при

сжигании малосернистых топлив ( £ 0,05 % кг/МДж) и имеющих давление, близкое к барометрическому, с

достаточной точностью может быть определена по I—d диаграмме,

построенной для влажного воздуха.

При сжигании топлива с приведенным

содержанием серы > 0,05 % кг/МДж существенное влияние

на температуру точки росы дымовых газов оказывает серный ангидрид,

присутствующий в газах в небольших количествах. Он образует с водяными парами

дымовых газов пары серной кислоты, раствор которой конденсируется при более

высокой температуре, чем водяные пары. Отсюда вытекает необходимость

организации измерения точки росы серной кислоты специальными методами,

поскольку психрометрический метод в данном случае неприемлем.

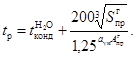

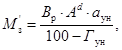

Точка росы серной кислоты в дымовых газах tр, °С, образующихся при сжигании высокосернистых топлив, может быть

определена расчётным путём по «Тепловому расчету котлов (Нормативному методу)»,

НПО «ЦКТИ», СПб, 1998, по формуле

где — температура конденсации водяных паров,

°С;

аун

— доля золы топлива в

уносе;

— приведенное содержание серы на рабочую массу топлива, % кг/МДж;

— приведенное содержание золы на рабочую массу топлива, %

кг/МДж.

Для большинства видов топлива, приведенных

в приложении Д, кроме сланцев и

торфа, разность tр — составляет ~80

— 110 °С.

Следует отметить, что в мокрых

золоуловителях происходит практически полное улавливание серного ангидрида. Это

приводит к приближению точки росы паров серной кислоты дымовых газов tр после мокрых золоуловителей к точке росы водяных паров . Поэтому ее определение за мокрыми золоуловителями не требуется.

3

ОПРЕДЕЛЕНИЕ СОСТАВА ДЫМОВЫХ ГАЗОВ

3.1 Массовая концентрация золы в дымовых газах

Массовая концентрация золы в дымовых

газах, выбрасываемых в атмосферу, является важнейшим показателем,

характеризующим эффективность их очистки в золоулавливающей установке.

Начальная массовая концентрация золы в

дымовых газах, или массовая концентрация золы в газах перед золоулавливающей

установкой Зн, г/м3, подсчитывается по отношению

общего массового расхода золы, содержащейся в дымовых газах, выходящих из котла

(перед золоулавливающей установкой), к общему объемному расходу этих газов,

приведенному к нормальным условиям,

(20)

где Зп — массовый расход золы,

поступающей с дымовыми газами в золоулавливающую установку, кг/ч;

— объемный

расход дымовых газов, поступающих на очистку в золоулавливающую установку,

приведенной к нормальным условиям, м3/ч.

Массовая концентрация золы в дымовых

газах, выбрасываемых в атмосферу после их очистки в золоулавливающей установке Зух,

г/м3, подсчитывается по отношению массового расхода золы,

выбрасываемой в атмосферу, к объемному расходу дымовых газов после

золоулавливающей установки, приведенному к нормальным условиям.

(21)

где Зух — массовый расход золы, уходящей с

дымовыми газами в атмосферу, кг/ч;

— объемный

расход дымовых газов, выбрасываемых в атмосферу приведенной к нормальным

условиям, м3/ч.

Определение массового расхода золы,

поступающей в золоулавливающую установку, и золы, выбрасываемой с дымовыми

газами в атмосферу, а также объемных расходов дымовых газов перед и за

золоулавливающей установкой будет рассмотрено ниже.

3.2

Определение содержания RO2 и RO2 + O2

При полном сгорании топлива продукты

горения (дымовые газы) состоят из следующих основных компонентов: диоксида

углерода СО2, водяных паров Н2О, избыточного кислорода О2

и азота N2. Если в топливе есть соединения серы, продукты горения содержат

оксиды серы SO2 и SO3, которые относятся к числу вредных примесей. Из оксидов азота в

дымовых газах могут присутствовать монооксид NO и диоксид NO2 азота, которые также являются вредными

для окружающей среды. Сумму CO2 + SO2 и других

трёхатомных газов принято обозначать RO2.

Во время испытаний золоулавливающих

установок для подсчета коэффициентов избытка воздуха перед и за

золоулавливающей установкой определяется содержание в дымовых газах RO2 или RO2 + O2. Для этой цели

обычно применяются газоанализаторы ГХП-3М по ОСТ 25.1256-86 или автоматические

переносные газоанализаторы.

Точность результатов газового анализа во

многом зависит от правильности отбора пробы газа. Её следует отбирать по

возможности в наиболее узком месте газохода, где относительно высокая скорость

потока способствует лучшему перемешиванию продуктов горения. Газозаборные

трубки не должны располагаться на поворотных участках или вблизи тех мест

газоходов, где возможны присосы воздуха.

Для отбора проб газа при испытаниях

золоуловителей применяются стальные трубки, отборное отверстие которых

располагается вблизи геометрической оси газохода. При ширине газоходов 6 м и

более газозаборные трубки устанавливаются с обеих сторон газохода.

Принцип действия аппарата ГХП-3М основан

на избирательном поглощении реактивами отдельных компонентов.

В аппаратах ГХП-3М поглотительные сосуды

заполняются раствором едкого калия для поглощения СО2 и SO2 и щелочным раствором пирогаллола для поглощения О2.

Для приготовления раствора едкого калия 60 — 70 г химически чистого КОН

растворяется в 130 — 140 мл дистиллированной воды. Если нет химически чистого

КОН, можно пользоваться техническим. Получающийся при этом мутный раствор

отстаивается и фильтруется. Раствор КОН рекомендуется готовить в фарфоровой

посуде, так как при растворении щелочи значительно повышается температура

раствора.

Для поглощения кислорода наиболее часто

применяется щелочной раствор пирогаллола. Пирогаллол (триоксибензол С6Н3(ОН)3)

— вещество, чрезвычайно легко окисляющееся, особенно в щелочном растворе.

Щелочной раствор пирогаллола легко приготовляется, не отравляется другими

газами, которые могут присутствовать в газовой смеси, быстро поглощает

кислород: 1 мл раствора поглощает 8 — 12 мл О2. Для приготовления

реактива 35 г пирогаллола растворяется в 60 мл дистиллированной воды. Этот

раствор смешивается со 120 мл 50 %-го водного раствора КОН. Во избежание

окисления пирогаллола во время приготовления реактива растворы смешиваются

непосредственно в поглотительном сосуде. Открытую поверхность реактива в

поглотительном сосуде следует тщательно предохранять от соприкосновения с

воздухом, для чего сосуд с пирогаллолом соединяется резиновой трубкой с

гидрозатвором. Заливать свободную поверхность раствора маслом не рекомендуется,

так как оно проникает в сосуд и загрязняет реактив, снижая тем самым его

поглотительную способность.

Измерения проводятся через каждые 10 — 20

мин.

Погрешность отсчета показаний для

газоанализатора ГХП-3М может быть принята равной половине цены деления

измерительной бюретки, т.е. ±0,1 см3.

Для уменьшения погрешности анализа газов

аппаратами ГХП-3М необходимо соблюдать следующие условия:

объем газов в бюретке следует отсчитывать

всегда в одних и тех же условиях. Для этого уровень поглотительного раствора

следует аккуратно доводить до метки на отростке крана. Запирающая жидкость

должна стекать со стенок бюретки всегда в течение одного и того же времени (2

мин.). Уровень глаза наблюдающего должен совпадать с плоскостью определяемого

уровня жидкости. Отсчет объема бюретки, отключенной от гребенки, может привести

к ошибке за счет разности давлений в бюретке и гребенке, которая появляется при

переводе газа из поглотительного сосуда в бюретку;

рекомендуется брать для анализа не менее

100 см3 исследуемого газа (с учетом вредного объема бюретки);

газ в поглотительный сосуд и обратно

следует переводить осторожно, не допуская попадания поглотительных растворов в

краны и соединительную систему. При попадании раствора в систему анализ надо

прекратить, и прибор привести в порядок. Нельзя допускать проскока («пробулькивания»)

пузырьков анализируемого газа через поглотительный раствор при прокачивании

пробы из бюретки в поглотительный сосуд;

для устранения ошибок, возникающих

вследствие физического растворения газов в поглотительных растворах, данные

первого анализа, выполненного со свежими растворами, следует исключить, а

результаты следующих анализов принимать как правильные;

ошибки, возникающие при уменьшении

поглотительной способности раствора, устраняются его своевременной заменой.

Поглотительная способность растворов падает с увеличением количества

поглощенного газа;

пределом работоспособности раствора

считается тот момент, когда он не обеспечивает полноты поглощения данного

компонента из анализируемой смеси;

все стеклянные части прибора должны быть

чистыми. Наличие смазки на стенках измерительной бюретки приводит к ошибкам в

результатах измерения объема из-за неполного стекания жидкости;

необходимо следить за герметичностью, как

самого прибора, так и газоподводящей линии. Для проверки плотности

газоподводящая линия отключается зажимом около установленной в газоходе

газоотборной трубки. Прибор соединяют трехходовым краном с газоподводящей

линией и наблюдают за уровнем воды в бюретке. Понижение уровня в бюретке

свидетельствует о неплотности линии. В этом случае место повреждения линии

определяется проверкой отдельных ее участков;

следует иметь в виду, что погрешность

шкалы измерительной бюретки может достигать ±(2 — 3) %. Поэтому перед

испытаниями необходимо проверить правильность градуировки шкалы.

Для тарировки бюретка устанавливается

вертикально и к нижнему её концу толстостенной резиновой трубкой прикрепляется

стеклянный кран со сливным штуцером. После этого бюретка заполняется

дистиллированной водой, которая затем сливается через кран определенными

порциями (до заданных отметок шкалы) в специальный сосуд. После выпуска из

бюретки определенной порции воды необходимо подождать 1 — 2 мин., в течение

которых вода стекает со стенок, а затем снова довести ее уровень до заданной

отметки шкалы. Каждая выпущенная из бюретки порция воды взвешивается с

точностью до 0,01 г. По данным тарировки бюретки строится поправочный график.

Периодически следует проверять работу газоанализатора, проводя контрольные

анализы одной и той же смеси.

Для определения содержания RO2 и RO2 + O2 допускается применение других газоанализаторов, аналогичных

указанному по техническим характеристикам, имеющих класс точности не ниже

указанного, включённых в государственный реестр средств измерений Российской

Федерации и прошедших экспертизу в НИИ «Атмосфера». Перечень подготовлен

сотрудниками НИИ «Атмосфера» совместно с Департаментом государственного

контроля Министерства природных ресурсов Российской Федерации и с лабораторией

государственных эталонов в области аналитических измерений ВНИИМ им. Д.И. Менделеева

Госстандарта России.

3.3

Определение коэффициента избытка воздуха

При испытаниях золоулавливающих установок

коэффициент избытка воздуха определяется в газоходах перед и за

золоулавливающей установкой с целью выявления присосов. Кроме того, он входит в

формулы пересчета объемов дымовых газов перед и за золоулавливающей установкой

и выражает отношение количества воздуха, фактически содержащегося в дымовых

газах, к теоретически необходимому для горения топлива. Для определения

значения коэффициента избытка воздуха перед и за золоулавливающей установкой

α‘ и α« можно пользоваться формулами

(22)

и

(23)

где — максимально возможное содержание в

сухих продуктах горения CО2 +

SO2 при полном сгорании топлива без избытка воздуха (a = 1), %;

и

— фактическое содержание CО2 + SO2, в дымовых газах перед и за золоулавливающей установкой

соответственно, определено с помощью газового анализа, %.

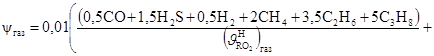

Для подсчета , %, пользуются формулой

(24)

где RO2 и О2 — содержание RO2 и О2

перед и за золоулавливающей установкой, %.

Максимальное значение , %, может быть также

приближённо определено по формуле

(25)

где b — безразмерная

характеристика топлива, связывающая его элементный состав с составом продуктов

горения.

Для твердых и жидких топлив

(26)

где Hr, Or, Nr, Cr, — элементный состав топлива на рабочую

массу, %;

— условное количество углерода в рабочем топливе, %.

С учетом механического недожога

характеристика топлива , %, имеет вид:

(27)

где определяется по формуле

(28)

здесь — содержание углерода в топливе на

рабочую массу с учетом механической неполноты сгорания, %;

Cr —

содержание углерода в топливе на рабочую массу, %;

q4 — потеря тепла от механической неполноты сгорания топлива,

принимается по эксплуатационным данным работы котла или рассчитывается по

обратному балансу, %;

— низшая теплота сгорания для рабочего состояния топлива,

определенная на основании анализа отбираемых во время испытаний проб топлива,

МДж/кг.

Элементный состав топлива принимается по

справочным данным [«Теплового расчета котлов (Нормативный метод)». — С-Пб: НПО

ЦКТИ, 1998].

Значения для основных видов твердого

топлива приведены в приложении Г.

Для более точного определения коэффициента

избытка воздуха следует пользоваться формулами

и

(29)

где ψ — коэффициент, показывающий отношение объема кислорода,

израсходованного на горение топлива с образованием RO2 и H2O, к объему RO2 в продуктах горения.

Коэффициент ψ

вычисляют по формуле:

при сжигании твердого топлива:

(30)

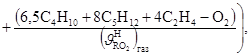

при сжигании газообразного топлива:

где и

— удельный объем трехатомных газов,

образующихся при сжигании, соответственно, твердого и газообразного топлива

(см. формулы (26) и (35) данного материала);

При сжигании смеси твердого топлива с

газообразным (жидким):

ψсм = ψт + х · ψгаз, (32)

Коэффициент избытка воздуха при отсутствии

в газах продуктов химического недожога также может быть определён по

приближённой кислородной формуле

(33)

где — измеренная концентрация кислорода в

газах, %.

Присосы на участке золоулавливающей

установки Δaзу определяются по формуле

(34)

где и

— коэффициенты избытка воздуха в газах,

соответственно, после и перед золоулавливающей установкой.

4

ОПРЕДЕЛЕНИЕ РАСХОДА ДЫМОВЫХ ГАЗОВ

4.1 Определение расхода дымовых газов по их скорости в сечении

газохода

Объемный расход дымовых газов в рабочих

условиях, проходящих через любое сечение газохода Vt, м3/ч, может быть определен из уравнения

(35)

где — средняя по сечению газохода скорость

газа, м/с;

F — площадь поперечного сечения

газохода, м2.

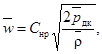

Средняя скорость газов , м/с, в мерном сечении

газохода определяется по среднему динамическому напору в этом сечении по

формуле

где — средний динамический напор

(динамическое давление) потока газов, Па;

— средняя плотность дымовых газов в рабочих условиях, кг/м3.

Динамический напор дымовых газов в любой

точке сечения газохода при испытаниях золоулавливающих установок

непосредственно измеряется с помощью пневмометрической (напорной) трубки.

Указанное давление согласно уравнению (4)

является долей полного давления движущихся в газоходе дымовых газов.

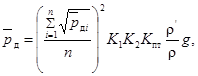

Средний динамический напор потока газов , Па,

определяется по формуле

где pдi — динамический напор (динамическое давление) в центре i-ой элементарной площадки, Па;

K1 — коэффициент, зависящий от угла наклона измерительной трубки

микроманометра;

К2 —

поправочный коэффициент измерения прибора по аттестату;

Кпт

— коэффициент измерения пневмометрической трубки, определяемый при ее метрологической

аттестации;

ρ‘ и ρ — плотность

рабочей жидкости при измерении и градуировке приборов соответственно, кг/м3;

g — ускорение свободного падения, равное 9,81 м/с2;

n — количество измерений.

4.1.1 Определение коэффициента неравномерности поля

При испытаниях золоулавливающих установок

динамическое давление измеряется в течение всего опыта в одной точке,

расположенной вблизи геометрической оси потока газов. Эта точка является

одновременно рабочей и контрольной. В этом случае формула (36) приобретает вид:

где — среднее динамическое давление в

контрольной точке, Па;

Снр

— безразмерный коэффициент неравномерности распределения скоростей потока газов

по сечению газохода (коэффициент неравномерности поля), в котором проводится

измерение.

Для нахождения коэффициента

неравномерности распределения газового потока по сечению газохода выбранное

сечение разбивается на ряд равновеликих элементарных площадок, в каждой из

которых измеряется динамическое давление газа. При этом принимается, что

динамическое давление во всех точках элементарной площадки имеет постоянное

значение.

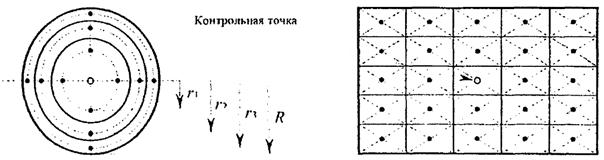

В круглых газопроводах поперечное сечение

разбивается на ряд равновеликих концентрических площадей, причем при диаметре

газопровода не более 1 м измерение проводится по двум взаимно перпендикулярным

диаметрам (в четырех средних точках каждой равновеликой площадки), а при

диаметре свыше 1 м — по трем диаметрам, расположенным под углом 120° (в шести

средних точках каждой площадки). Ориентировочное количество равновеликих

площадок, на которое необходимо разбивать круглое сечение газохода, приведено в

таблице 2.

Таблица 2

Значение радиусов средних окружностей,

определяющих собой положение точек измерений динамического давления в каждой

равновеликой площадке круглого газохода rn, мм, составляет:

(39)

где rn -радиус средней окружности равновеликой

площадки, считая от центра газохода, мм;

R — внутренний радиус газохода, мм;

N — порядковый номер равновеликой площадки,

считая от центра газохода;

n — количество равновеликих площадок.

Сечение прямоугольных газоходов их

разбивается на ряд геометрически подобных основному сечению равновеликих

элементарных площадок (рисунок 7).

Количество площадок определяется исходя из

следующих соображений: по ширине и глубине газохода их должно быть не менее 5,

размер стороны площадки в зависимости от площади сечения газохода принимается

от 200 — 500 мм.

Для тарировки сечения газохода по среднему

динамическому напору и определения коэффициента неравномерности распределения

скоростей потока по сечению одновременно с измерениями динамического давления в центре каждой из элементарных площадок измеряется

это давление в контрольной (рабочей) точке .

Рисунок 7 — Разбивка сечения газохода на

равновеликие геометрически подобные элементарные площадки

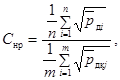

Коэффициент неравномерности поля Снр

подсчитывается по формуле

где — динамическое давление в центре i-той элементарной площадки, Па;

— динамическое давление в контрольной точке, Па;

m — количество измерений в контрольной

точке.

Допустимое значение коэффициента Снр

должно составлять 0,9 — 1,1. В противном случае необходимо перенести место

расположения контрольной точки в мерном сечении газохода.

Расчет средней скорости газов в выбранном

сечении газохода ведется по формуле (38),

объемный расход газов — по формуле (35).

4.1.2 Выбор конструкции пневмометрической трубки

Для определения динамического давления

могут применяться пневмометрические трубки различных конструкций: Г-образные с

полусферическим наконечником системы Прандтля, двухсторонние системы Клеве и

типа НИИОГАЗ, стержневые системы ВТИ, ЦКТИ и ГИНЦВЕТМЕТ. При испытаниях

золоулавливающих установок, когда скорость газов в газоходе не превышает 5 — 35

м/с, рекомендуется для измерения динамического напора применять

пневмометрическую трубку Прандтля (рисунок 8). Для этой трубки в пределах указанных скоростей

безразмерный коэффициент Кнт ≈ 1.

Показания напорной трубки Прандтля почти

не зависят от угла поворота наконечника 0 ± 16° относительно направления потока

газов.

При углах поворота 18 ± 20° динамическое

давление снижается на 4 — 8 % по сравнению с действительным значением, а при

углах 25 ± 30° — на 15 — 20 %.

Для измерения динамического давления

трубкой Прандтля при испытаниях золоулавливающих установок в качестве

вторичного прибора следует применять микроманометр ММН-240. Габаритные размеры

напорной трубки должны соответствовать размерам газохода, в котором она

устанавливается. Напорные трубки должны устанавливаться на прямых участках

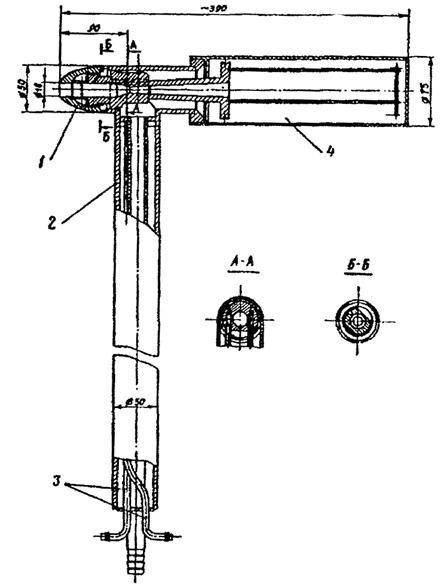

газоходов (рисунок 9) в соответствии

с требованиями, приведёнными в разделе 1.3.

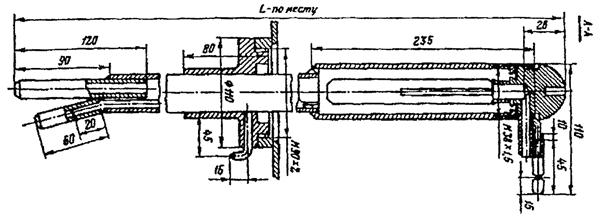

1 — наконечник; 2 — штанга; 3, 4 —

штуцеры

Рисунок 8 — Пневмометрическая трубка Прандтля

Для установки напорной трубки в газоходе в

его стенке сверлится отверстие соответствующего диаметра, над которым

приваривается бобышка с внутренней резьбой. В бобышку ввертывается держатель

трубки с сальниковым уплотнением, который должен быть плотно пригнан к трубке,

чтобы обеспечить правильное ее положение и не допустить произвольного смещения

во время измерений.

Вторичный измерительный прибор

(микроманометр) присоединяется к напорной трубке при помощи резиновых трубок,

длина которых должна обеспечивать свободное передвижение напорной трубки вдоль

ее оси на всю глубину газохода без изменения положения вторичного прибора. Для

соединительных линий применяются толстостенные резиновые трубки внутренним

диаметром 4 — 6 мм, которые исключают образование резких перегибов и сужений

проходного сечения трубок. Соединение трубок со штуцерами должно быть герметичным.

В процессе измерения динамического давления запыленных газов могут забиваться

импульсные каналы напорной трубки. В таких случаях необходимо периодически

продувать напорную трубку с помощью ручного насоса (например, велосипедного).

Во время продувки трехходовый кран микроманометра должен быть сообщен с

атмосферой поворотом его ручки против часовой стрелки до упора.

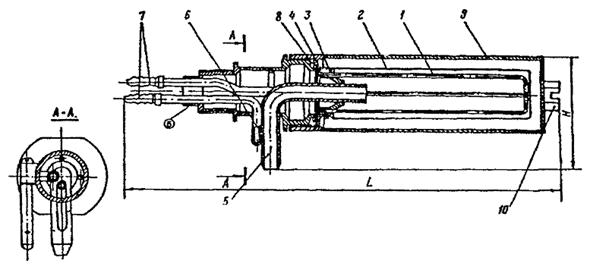

1 — трубопровод; 2 — напорная трубка; 3 —

держатель; 4 — микроманометр; 5 — демпфер; 6 —

соединительные шланги

Рисунок 9 — Схема установки напорной трубки и её

соединения с манометром

С целью уменьшения дополнительных

погрешностей показаний микроманометра из-за колебаний уровня рабочей жидкости в

измерительной трубке, вызванных пульсацией газов, в месте соединения

микроманометра с напорной трубкой устанавливаются специальные демпферы (позиция

5 на рисунке 9).

4.1.3 Расчётные зависимости

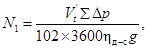

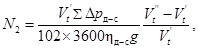

При испытаниях золоуловителей объемный

расход дымовых газов обычно определяется по данным измерения скорости газов в

сечении газохода, расположенного за золоулавливающей установкой. В этом случае

уравнение (35) приобретает вид:

(41)

где —

объёмный расход дымовых газов за золоулавливающей установкой в рабочих

условиях, м3/ч;

F» — площадь сечения газохода за золоулавливающей установкой, в котором

измеряется средняя скорость газов, м2;

— средняя

скорость газов в сечении газохода за золоулавливающей установкой, м/с.

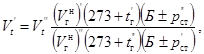

Объемный расход дымовых газов перед

золоулавливающей установкой , м3/ч, определяется по формуле

где и

— температура дымовых газов до и

после золоулавливающей установки соответственно, °С;

и

— объемы дымовых газов при коэффициентах

избытка воздуха, соответственно, до и после золоулавливающей установки (при

нормальных условиях), м3/кг;

Б — барометрическое давление, Па;

и

— статическое давление газов до и после

золоулавливающей установки соответственно, Па.

Значение , м3/кг, определяется

по формуле

(43)

где — теоретическое количество сухого

воздуха, необходимого для полного сгорания топлива (коэффициент избытка воздуха

a = 1);

— теоретические объёмы продуктов сгорания,

полученные при полном сгорании топлива с теоретически необходимым количеством

воздуха (a = 1), трёхатомных газов, азота и водяных

паров соответственно, м3/кг;

— объём водяных паров при избытке воздуха a > 1, м3/кг.

Объемы продуктов сгорания при a > 1 рассчитываются по следующим

формулам

(44)

(45)

(46)

(47)

(48)

где содержание на рабочую массу топлива, %:

Сr — углерода;

— серы пиритной и органической;

Hr — водорода;

Or — кислорода;

Nr — азота;

— влаги

общей.

Значения Cr, , Hr, Or, Nr,

определяются на

основании анализа отбираемых во время испытаний проб топлива. Значения и

находятся по формуле (43) при подстановке a‘ и a» соответственно вместо a.

Указания по измерению температуры,

статического давления и определению коэффициентов избытка приведены

соответственно в разделах 2.1, 2.2 и 3.3.

Расчетный объемный расход дымовых газов

перед золоулавливающей установкой , м3/ч, определяется с учетом

объема водяных паров, появившихся в результате испарения воды в мокрых

золоуловителях:

(49)

где (50)

(52)

где Gв — массовый расход воды, подаваемой на орошение мокрого

золоуловителя, кг/ч;

и

— температура дымовых газов до и

после золоулавливающей установки, °С;

и

— температура воды, подаваемой на

орошение мокрого золоуловителя, и температура отработавшей воды (пульпы), °С;

ρвп — плотность водяных

паров при нормальных условиях, равная 0,804 кг/м3;

iп — энтальпия водяного пара, МДж/кг;

св —

удельная теплоемкость воды, равная 4,1868 · 10-3 МДж/(кг · °С);

сг

— удельная теплоемкость

дымовых газов, равная 1,0467 · 10-3 МДж/(кг · °С);

— плотность

дымовых газов перед золоулавливающей установкой, кг/м3.

(53)

Массовый расход воды, испарившейся в

мокром золоуловителе, ΔGв, кг/ч, определяется по формуле

(54)

Объемный расход дымовых газов перед и за

золоулавливающей установкой приводится к нормальным условиям с помощью

уравнений:

(55)

(56)

где и

— объемные расходы дымовых газов перед и

за золоулавливающей установкой при нормальных условиях, м3/ч.

4.2

Определение объемного расхода дымовых газов по количеству сжигаемого топлива

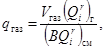

Объемный расход дымовых газов перед

золоулавливающей установкой , м3/ч, может быть определен по

количеству сжигаемого топлива по формуле

(57)

где В — массовый расход топлива на котел в период испытаний

(см. п. 4.2.1), кг/ч;

— температура газов перед золоулавливающей установкой, °С;

— статическое давление газов перед золоулавливающей установкой,

гПа.

4.2.1 Определение массового расхода топлива

Массовый расход твердого топлива В,

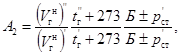

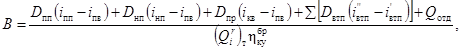

кг/ч, сжигаемого на котле во время опыта, вычисляют по формуле

где Dпп, Dнп — соответственно массовый расход выработанного пара перегретого и

насыщенного, кг/ч;

Dпр — массовый расход воды на продувку барабана котла, кг/ч;

Dвтп — массовый расход пара промежуточного перегрева, кг/ч;

iпп, iнп, iвтп, iкв, iпв — энтальпия соответственно перегретого, насыщенного пара и

пара промежуточного перегрева, котловой и питательной воды, определяемая по

давлению и температуре, кДж/кг;

Qотд —

теплота воды или воздуха, подогретых в котле, отданная на сторону (посторонним

потребителям), кДж/ч;

— низшая теплота сгорания твердого топлива, кДж/кг;

— КПД (брутто) котла, определяемый по обратному балансу (ОСТ

108.050.132-80 или «Тепловой расчет котлов. (Нормативный метод») С.-Пб. 1998).

При использовании в золоулавливающих

установках горячего воздуха теплоту Qотд, кДж/ч, вычисляют по формуле

(59)

где Vгв — объемный расход горячего воздуха, поступающего на

подогрев дымовых газов, м3/ч;

Сгв,

Схв, tгв, tхв

— теплоемкость, кДж/(м3 · °С), и температура, °С, соответственно,

горячего и холодного воздуха.

При совместном сжигании двух видов топлив

(твердого с газообразным или жидким) тепловой баланс котла рассчитывают методом

последовательного приближения.

При этом определяют располагаемое

количество теплоты, выделяемой совместно сжигаемыми топливами, кДж/кг, по

ориентировочно заданному КПД (брутто котла) :

где В — расход топлива на котел, кг/ч;

— условная низшая теплота сгорания смеси топлив, кДж/кг;

— полное

количество теплоты, полезно использованной в котельной установке, кДж/ч (см.

числитель формулы (58));

— ориентировочно заданный КПД (брутто котла).

Условную низшую теплоту сгорания смеси

топлив, кДж/кг, вычисляют по формуле

(61)

где — низшая теплота сгорания, кДж/м3

(кДж/кг) газообразного (жидкого) топлива.

При известных расходах газообразного

(жидкого) топлива и теплоте сгорания твердого и газообразного (жидкого) топлива

подсчитывают долю теплоты, выделяемой от сгорания каждого вида топлива:

для газообразного (жидкого)

для твердого

где Vгаз — расход, м3/м (кг/ч), газообразного (жидкого)

топлива.

По подсчитанным долям определяют

количество газообразного (жидкого) топлива X, приходящегося на 1 кг твердого топлива, м3/кг

(кг/кг):

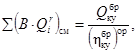

Потери теплоты, % с уходящими газами , без учета

потерь теплоты на подогрев дымовых газов за МЗУ вычисляют по формуле

где — удельный объем смеси дымовых газов, м3/кг,

при коэффициенте избытка воздуха за воздухоподогревателем;

Ad — зольность топлива на сухую массу;

aун — доля золы топлива в уносе;

— количество сухого воздуха, м3/кг, теоретически

необходимого для полного сгорания смеси топлив при коэффициенте избытка воздуха

a = 1;

сух,

схв, tух, tхв —

соответственно, теплоемкость, кДж/(м3 · °С), и температура, °С,

уходящих газов и холодного воздуха;

сз —

теплоемкость, золы кДж/(м3 · °С);

a‘ — коэффициент избытка воздуха за воздухоподогревателем;

g4 — суммарная потеря теплоты от механического недожога, %.

Удельный объем смеси дымовых газов, м3/кг,

при коэффициенте избытка воздуха за воздухоподогревателем вычисляют по формуле

(66)

Количество сухого воздуха, м3/кг,

теоретически необходимого для полного сгорания смеси топлив при коэффициенте

избытка воздуха a = 1, вычисляют

по формуле

(67)

где — соответственно, количество сухого

воздуха теоретически, необходимого для полного сгорания твердого (жидкого), м3/кг,

и газообразного, м3/м3, топлива при коэффициенте избытка

воздуха a = 1;

— соответственно удельный объем, м3/кг, трехатомных газов, азота и водяных паров,

получаемый при a = 1 и полном сгорании смеси топлив.

Удельный объем смеси трехатомных газов

вычисляют по формуле

(68)

где — соответственно удельный объем

трехатомных газов, получаемый при a = 1 и полном

сгорании твердого (жидкого), м3/кг, и газообразного, м3/м3,

топлива.

Удельный объем смесей азота и водяных

паров вычисляют по формуле, аналогичной (67).

Теплоемкость, кДж/(м3 · °С),

уходящих газов вычисляют по формуле

где — соответственно, теплоемкость, кДж/(м3 · °С), трехатомных газов, азота и водяных паров

при температуре дымовых газов за воздухоподогревателем.

Теплоемкость, кДж/(м3 · °С), холодного воздуха, трехатомных газов,

азота и водяных паров вычисляют по формулам:

(70)

(71)

(72)

(73)

Потери теплоты с уходящими газами, %, и на

подогрев дымовых газов за мокрыми золоуловителями (МЗУ) вычисляют по формуле

где — объемный расход горячего воздуха, м3/ч,

на подогрев дымовых газов;

сгв,

tгв — соответственно теплоемкость, кДж/(м3 · °С), и

температура, °С, горячего воздуха;

схв,

tхв — соответственно теплоемкость, кДж/(м3 · °С), и

температура, °С, холодного воздуха.

Теплоемкость горячего воздуха, кДж/(м3

· °С), вычисляют по формуле

Суммарную потерю теплоты от механического

недожога g4, %, вычисляют по формуле

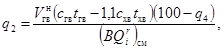

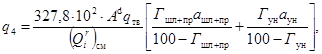

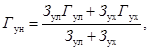

где Гшл+пр и Гун — содержание

горючих, соответственно, в шлаке, провале и уносе, определяемое в результате

анализа проб, отобранных в течение опыта, %;

ашл+пр

и аун — доля золы топлива, соответственно, в шлаке, провале и

уносе, %.

Для котлов производительностью ³ 36, < 162 т/ч доля золы, уносимой

газами, принимают равной 0,95 + 0,005, а для котлов производительностью ³ 162 т/ч — по таблице 3. Для канско-ачинских углей аун

принимают по таблице 4.

Таблица 3

|

Топливо |

Открытые топки |

Полуоткрытые топки |

||

|

аун |

Δаун |

аун |

Δаун |

|

|

Антрацитовый |

0,9 |

±0,05 |

0,9 |

±0,05 |

|

Тощие |

0,85 |

±0,005 |

0,85 |

±0,005 |

|

Каменные |

0,8 |

±0,05 |

0,7 — 0,8 |

±0,05 |

|

Бурые |

0,65 — 0,80 |

±0,005 |

0,65 — 0,70 |

±0,005 |

Таблица 4

|

Зольность топлива на сухую массу (Аd), % |

5 |

6 |

7 |

8 |

10 |

|

аун |

0,90 |

0,83 |

0,75 |

0,70 |

0,65 |

|

Δаун |

±0,005 |

После определения всех потерь теплоты

рассчитывают КПД (брутто) котла. Если полученное значение КПД отличается от

принятого больше, чем на 0,3 % (по абсолютному значению), расчет повторяют,

корректируя соотношения количества выделенной теплоты газообразным (жидким) и

твердым топливом.

Расчетный расход твердого топлива Вр,

кг/ч, учитывающий механическую неполноту его сгорания, вычисляют по формуле

(77)

4.2.2 Отбор проб топлива и очаговых остатков

Проба топлива должна характеризовать

среднее качество сожженного топлива в период проведения опыта. Она отбирается

на протяжении всего опыта через каждые 20 мин. из течек или из питателей сырого

топлива при пылевидном сжигании и из бункеров сырого топлива — при слоевом.

При наличии системы пылеприготовления с

промежуточным бункером одновременно отбираются пробы пыли для определения

теплоты сгорания, влажности и зольности топлива на сухую массу. Пробы

необходимо отбирать в плотно закрываемую тару емкостью 70 — 80 л.

На основании анализа средней за опыт пробы

определяются средние значения теплоты сгорания топлива для рабочего состояния , МДж/кг,

зольности Аd, %,

и влажности , %.

Проба шлака отбирается из шлакового комода

3 — 4 раза за опыт. При отборе твердый шлак заливается водой. При анализе пробы

определяется содержание горючих в шлаке Гшл, %.

Проба уноса отбирается из газохода перед

золоулавливающей установкой на протяжении всего опыта. Для отбора можно

использовать стационарные пробоотборники или специально установленную для этой

цели пылеотборную трубку. При измерении запыленности газов перед

золоулавливающей установкой для анализа целесообразно использовать золу,

уловленную фильтром пылеотборной трубки. В пробе уноса (летучей золы)

определяется содержание горючих в уносе Гун, %.

Для определения содержания горючих в уносе

можно использовать пробы золы, уловленной золоуловителем и выбрасываемой в

атмосферу (после золоуловителя). В этом случае содержание горючих в уносе Гун,

%, находится по формуле

где Зул и Зух — массовый

расход золы, соответственно, уловленной в золоулавливающей установке и уходящей

в атмосферу, кг/ч;

Гул

и Гух — содержание

горючих в золе, уловленной и уходящей в атмосферу, %.

4.3

Определение скорости газов в основных элементах золоуловителей

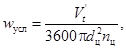

Условная скорость газов в активном сечении

электрофильтра wа, м/с, определяется по формуле

(79)

где Fa — суммарная площадь активного сечения

электрофильтра, м2.

В мокрых золоуловителях с трубами Вентури

измеряются скорости газов wr, м/c, в горловинах труб Вентури, во входных патрубках скрубберов wвп и условная скорость в скруббере wс.усл. Они рассчитываются по формулам:

(80)

где Fг — площадь поперечного сечения горловины трубы Вентури, м2;

nв — количество труб Вентури;

(81)

где Fвп — площадь поперечного сечения входного патрубка

каплеуловителя (скруббера), м2;

nc — количество каплеуловителей.

(82)

где Fc

— площадь

поперечного сечения каплеуловителя, м2.

В сухих инерционных золоуловителях

рассчитывают условную скорость газов wусл,

м/с, в циклоне или в элементах батарейного циклона, которую определяют по

формуле

где dц — диаметр циклона или его элемента, м;

nц — количество циклонов или его элементов.

5

ОПРЕДЕЛЕНИЕ МАССОВОГО РАСХОДА ЗОЛЫ, СОДЕРЖАЩЕЙСЯ В ДЫМОВЫХ ГАЗАХ

5.1 Отбор пробы запыленного газа

Массы золы, поступающей с газом в

золоулавливающую установку, а также содержащейся в газе, выбрасываемом в

атмосферу после очистки, могут быть определены путем отбора проб запыленного

газа пылеотборными зондами различных типов соответственно до и после

золоулавливающей установки.

Представительная проба золы запыленного

газа может быть отобрана при условии равенства скоростей газа в заборном канале

зонда и в газоходе в точке отбора пробы. Для этого должны быть правильно

выбраны места отбора проб согласно «Методике» и ГОСТ 50820, а также правильно

организована работа с зондом.

Сечение газохода разбивают на равновеликие

элементарные площадки в соответствии с требованиями раздела 4.1.1. Пробы отбираются во всех намеченных точках,

расположенных в центре этих площадок. Время отсоса газа из каждой точки должно

быть одинаковым (не менее 0,5 мин.).

Суммарное время отбора проб газа из всех

намеченных точек сечения газохода выбирают с таким расчетом, чтобы масса

отобранной пылеотборным зондом золы составляла не менее 0,1 массы чистого

фильтра. Отбор считается законченным, когда пробы запыленного газа взяты во

всех намеченных точках.

5.2

Конструкция пылеотборного зонда, измерительная аппаратура и схема измерений

При испытаниях золоулавливающих установок

применяют пылеотборные зонды нулевого типа с внутренней фильтрацией газа,

приведенные на рисунках 10 — 12. Известны также другие конструкции

пылеотборных зондов нулевого типа, отличающихся от упомянутых, в основном,

формой отборного канала.

В пылеотборных зондах нулевого типа для

соблюдения правил изокинетического режима отбора, разность статических

давлений, измеренных внутри отборного канала зонда и вне его (в газоходе),

должна поддерживаться равной нулю. Однако даже равенство данных статических

давлений не обеспечивает равенства скоростей газа в газоходе и канале зонда,

особенно при пониженных скоростях газа (менее 6 м/с), так как аэродинамические

сопротивления снаружи и внутри отборного канала неодинаковы. В связи с этим

пылеотборный зонд тарируют на аэродинамическом стенде, определяя для него две

функциональные зависимости от скорости газа:

— аэродинамического коэффициента зонда при

равенстве вышеуказанных статических давлений;

— разности этих статических давлений при

изокинетическом режиме отбора газа.

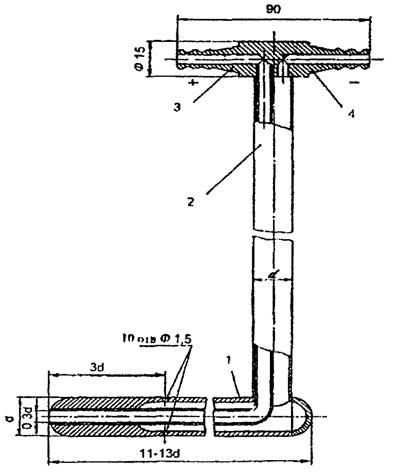

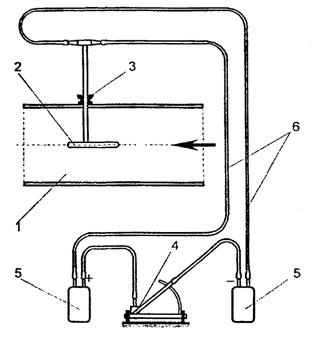

1 — наконечник; 2 — корпус зонда; 3 —