Компания «КоролёвФарм» является не только контрактным производителем косметики, но также производит и биологически активные добавки (БАД) к пище в таблетированной и капсулированной форме. В связи с этим кажется необходимым рассказать о некоторых похожих терминах и технологические свойствах этих продуктов.

Технологические свойства порошкообразных (таблетированных и капсулированных) лекарственных веществ и биологически активных добавок к пище зависят от их физико-химических свойств. При производстве биологически активных добавок в форме таблеток и в форме твёрдых желатиновых капсул необходимо учитывать различные технологические характеристики, так как активные компоненты и многие экстракты лекарственных растений поступают в виде порошков или порошковых смесей.

Насыпная плотность

Базовой характеристикой всех сыпучих материалов является плотность. Существуют понятия истинной и насыпной плотности, которые измеряются в г/см3 или кг/м3.

Истинная плотность – это отношение массы тела к объему этого же тела в сжатом состоянии, в котором не учитываются зазоры и поры между частицами. Истинная плотность – постоянная физическая величина, которая не может быть изменена.

В своем естественном состоянии (неуплотненном) сыпучие материалы характеризуются насыпной плотностью. Под насыпной плотностью различных сыпучих материалов понимают количество порошка (сыпучего продукта), которое находится в свободно засыпанном состоянии в определённой единице объема.

Насыпная плотность заданного порошка или любой сыпучей смеси (D нас. пл.) определяется отношением массы свободно засыпанного порошка (Mасса cып.) к объему этого порошка (Vcосуда) по формуле:

D нас.пл.= Mасса cып/Vcосуда

Насыпная плотность учитывает не только объем частиц материала, но и пространство между ними, поэтому насыпная плотность гораздо меньше, чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м3, а насыпная – 1,02 т/м3.

Зная насыпную плотность применяемых сыпучих материалов можно при проектировании емкостей или дозаторов, а так же капсул и таблеток рассчитать их объем и, соответственно, высоту засыпки. Понятно, что если нам частично известны некоторые параметры, а именно высота засыпки, а так же коэффициент засыпки, то можно рассчитать высоту предполагаемого объема, то есть высоту форматных частей, что очень важно при решении технологических задач. Конечно, если известна насыпная плотность порошка, тогда технологи могут легко рассчитать массу для одной дозы, порции или упаковки и тем самым определить величину дозировки для капсулятора или таблетпресса, а также для любого другого фасовочного оборудования.

Значение насыпной плотности определяется в соответствии со стандартом (ГОСТ 19440-94 «Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки. Часть 2. Метод волюмометра Скотта») с помощью прибора волюмометра, принцип действия которого основан на точном определении массы порошка, заполняющего мерную емкость. Волюмометр состоит из воронки с ситом и корпуса с несколькими наклонными стеклами, по которым порошок, пересыпаясь, падает в тигелек с измеренным объемом и весом.

|

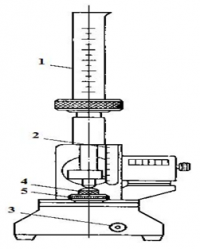

| Рис. 1 Прибор для определения максимальной насыпной плотности порошков |

| 1-измерительный цилиндр; 2-шкала; 3-тумблер; 4-регулировочный винт; 5-контргайка |

Объемная или Насыпная плотность зависит от размера, формы, влажности и плотности частиц гранул или порошка. По значению этого показателя можно прогнозировать и рассчитывать объем матричных каналов. Процедуру измерения насыпной плотности порошковой смеси или монопорошка проводят на специальном приборе (рис. 1).

Производят навеску массой 5,0 г порошка. Точность навески до 0,001 г. Далее засыпают навеску в мерный цилиндр. Устанавливают на приборе амплитуду колебаний (35-40 мм) при помощи регулировочного винта. Устанавливают отметку по шкале и фиксируют положение при помощи контргайки. Далее, с помощью трансформатора устанавливают частоту колебаний. Частота устанавливается в интервале от 100 до 120 кол/мин, по счетчику. После включения прибора тумблером оператор следит за отметкой, по которой установлен уровень порошка в цилиндре. Как правило, при работе прибора в течение 10 минут, уровень порошка или смеси становится постоянным, и прибор необходимо отключить.

Насыпную плотность рассчитывают по формуле:

где: ρн – насыпная плотность, кг/м3;

m – масса сыпучего материала, кг;

V – объем порошка в цилиндре после уплотнения, м3.

В зависимости от насыпной плотности порошки классифицируют следующим образом:

ρн > 2000 кг/м3 – весьма тяжелые;

2000 > ρн > 1100 кг/м3 – тяжелые;

1100 > ρн > 600 кг/м3 – средние;

ρн < 600 кг/м3 – легкие.

Одним из приборов, на котором проводят измерение насыпной плотности (а также другие характеристики порошковой смеси или монопорошка), является прибор ВТ-1000.

|

| Рис.2 Bettersize BT-1000. Прибор для определения насыпной плотности и других характеристик порошков |

Анализатор ВТ-1000 (Рис. 2) используется для определения свойств различных сыпучих материалов, связанных с текучестью. Порошок или порошковые смеси, по определению, являются двухфазными системами. Свойства поверхности частиц порошковой смеси или монопорошка, так же как и их плотность, все эти параметры определяет его поведение в потоке и их сыпучесть. Правильное определение параметров сыпучести очень важно для расчетов процессов обработки порошка, его упаковки, транспортировки и хранения.

С помощью ВТ-1000 (Рис.3) возможно определить не только насыпную плотность, но и дисперсность, угол падения, угол естественного откоса, угол на плоской пластине и плотность утряски. Из данных характеристик легко рассчитать угол разности, прессуемость, объем пустого пространства, сжимаемость, униформность. По характеристикам зафиксированным на приборе, можно рассчитать индекс Карра, что позволяет определить значения сыпучести и аэрируемости

|

| Рис.3 Определение насыпной (объемной) плотности |

(поведения порошка в аэродинамической струе).

Порошок засыпается в мерный цилиндр. Отношение занятого им объема к массе порошка является объемной или насыпной плотностью. Рис.3

Форма и размер частиц

Порошкообразные лекарственные препараты состоят из частиц различных размеров и форм. Отдельные частицы представляют собой кристаллы (реже аморфные вещества) или их конгломераты. Они могут быть анизодиаметрические (несимметричные) и изодиаметрические (симметричные). К анизодиаметрическим относят палочки, иголки (длина превышает поперечные размеры), пластинки, чешуйки (длина и ширина больше толщины). Симметричные частицы представляют собой шаровидные образования, правильные многогранники и т.д.

Форма и размер частиц у кристаллических препаратов зависят от структуры кристаллической решетки и условий кристаллизации. Для измельченных растительных материалов определяющими факторами являются способ измельчения и анатоморфологические особенности измельчаемых органов. Размеры частиц варьируются в широких пределах.

Плотность порошка

Знание массовой плотности крайне важно для определения технологических (объемных) характеристик препаратов. Численно равна массе (в килограммах), заключенной в единице объема (в кубических метрах).

Удельная поверхность порошка

Удельная поверхность напрямую зависит от степени дисперсности порошков. Знание этой величины помогает определять количество увлажнителя для процесса гранулирования. Она выражается отношением суммарной поверхности всех частиц (в метрах квадратных) к единице массы (в килограммах). Определяется поверхностномером методом воздухопроницаемости.

Истинная плотность

Данная величина является отношением массы препарата к его объему при нулевой пористости порошка. Нулевая пористость достигается путем прессования порошка в таблетку заданного объема массой в пределах 0.3-0.5г. Затем по формуле r=g/V вычисляют истинную плотность.

Внутреннее (контактное) трение

Данный коэффициент позволяет косвенно судить об абразивности таблетируемой массы. Чем выше значение коэффициента, тем более стойким к истиранию (износу) должен быть пресс-инструмент. Наименьшая абразивность — у веществ с длинной углеродной цепью и гранулированных масс со смазывающими веществами. Наибольший коэффициент трения — у растительных порошков, органических веществ с крупными кристаллами и неорганических солей.

Смачиваемость

Под этим понятием понимают способность порошкообразных препаратов взаимодействовать с жидкостью (лиофильность) и прежде всего с водой (гидрофильность). Смачиваемость имеет разную величину в зависимости от количества атомов кислорода или гидрофильных групп на поверхности частиц и интенсивности взаимодействия межмолекуляных сил.

В практическом отношении значение смачиваемости заключается в том, что в полученную из хорошо смачиваемых веществ таблетку легко проникает вода, ускоряя распадаемость таблетки.

Склонность к смачиванию поверхности порошков водой проявляется:

- Полным смачиванием – жидкость растекается по поверхности порошка.

- Частичным смачиванием – вода частично растекается по поверхности порошка.

- Полным несмачиванием – капля воды, нанесенная на поверхность, сохраняет форму, близкую к сферической.

Коэффициент фильности определяет лиофильность таблетируемых порошкообразный средств. Он представляет собой отношение удельной теплоты смачивания полярной жидкостью к удельной теплоте смачивания неполярной жидкостью. Выделение теплоты при образовании мономолекулярного слоя на поверхности твердой частицы называют теплотой смачивания.

Гигроскопичность

Если упругость паров воды на поверхности твердых частиц ниже, чем их упругость в воздухе, подготовленная к таблетированию масса начнет поглощать пары воды из воздуха и расплываться. Поэтому необходимо строго соблюдать условия хранения и подготовки к таблетированию.

Кристаллизационная вода

С наличием кристаллизационной воды в таблетируемых препаратах тесно связано явление «цементации». Также кристаллизационная вода определяет термические (отношение к температуре окружающей среды) и механические (пластичность, прочность) свойства кристаллов, оказывает существенное влияние на поведение таблетируемой массы под давлением.

Электрические свойства

При обработке и прессовании полярных порошкообразных препаратов зачастую возникает явление электризации. Поэтому при рассмотрении природы связи частиц в таблетках наряду с деформационными характеристиками необходимо рассматривать и диэлектрические. Для неполярных веществ явление электризации не наблюдается.

Технологические свойства порошкообразных лекарственных препаратов

Физико-химические свойства порошкообразных лекарственных препаратов определяют их технологические свойства.

Фракционный (гранулометрический) состав

Кристаллы лекарственных препаратов различаются не только размерами, но и разнородностью. Абсолютный размер частиц и фракционный состав таблетируемой массы варьируется в широких пределах и обычно состоит из 2-4 фракций. В связи с этим проверяется каждая серия препарата.

Порошки растительного происхождения наряду с химико-фармацевтическими имеют различную степень дисперсности. Гранулометрический состав определяют путем просеивания 100 г исследуемого вещества через вибросито, снабженного четырьмя последовательными стандартными ситами с отверстиями диаметром 0,7; 0,3; 0,2 и 0,1 мм. Просеивание проводят в течение 5 минут при частоте колебаний 340-360 в минуту. В качестве результата берется средний из 3-5 определений.

Знание фракционного состава таблетируемой массы помогает осуществить подбор оптимальных условий процесса таблетирования.

Пористость порошкообразной массы

Пористость порошкообразной массы зависит от размера и формы частиц. В свободно написанной массе частицы соприкасаются между собой отдельными участками поверхности (контактными). Пустоты могут составлять до 50-80% общего объема порошкообразной массы. От пористости таблетируемой массы зависит размер матрицы. Чем больше пористость, тем меньше плотность укладки и тем больший объём порошкообразного препарата.

Насыпная масса (Насыпной вес)

Отношение массы свободно насыпанного порошка (в килограммах) в единице объема (в кубических метрах). Насыпная масса зависит от влажности порошка, его плотности и пористости.

Этот показатель очень важен, так как в таблеточных машинах используется объемное дозирование порошка.

Определение насыпного веса можно производить двумя способами: непосредственным насыпанием порошка в матрицу известного объема, или насыпанием порошка в мерный цилиндр при легком постукивании до постоянного объема с последующим взвешиванием.

Знание насыпной массы и плотности порошкообразного препарата позволяет определить его пористость в процентах по формуле:

Где Кн – насыпная плотность (кг/м3), d – плотность (кг/м3)

Относительная плотность

Зная плотность порошка и его насыпную массу, можно рассчитать относительную плотность (t) в процентах:

Относительная плотность характеризует долю пространства, которое занимает порошок. Порошки с симметричными частицами укладываются более плотно (t>40%), с несимметричными – более рыхло (t=12-40%) (увеличение пористости системы). Пористость — обратная величина относительной плотности. Её можно рассчитать по формуле П=100-t.

Коэффициент сжатия (уплотнения)

За способность к сжатию отвечают такие объемные характеристики порошков, как пористость, насыпная масса и относительная плотность. Коэффициент сжатия рассчитывается как отношение высоты порошка в матрице (H1) к высоте таблетки (H2).

Kсж=H1/H2

На способность порошков к сжатию оказывают влияние форма частиц и их способность к деформации и перемещению по давлению.

Коэффициент сжатия определяют в матрице известных размеров при определенном давлении. При прессовании будет изменяться только высота столба порошка, так как в поперечном направлении он ограничен стенками матрицы. Значение коэффициента сжатия, равное 2, означает, что при расчетной толщине таблетки 2 мм потребуется матрица глубиной 4 мм, при значении Kсж = 3 при той же толщине таблетки потребуется матрица глубиной 6 мм.

Чем выше коэффициент уплотнения, тем больше времени тратится на прессование и большее усилие требуется на выталкивание таблетки из матрицы.

Сыпучесть (текучесть)

Для равномерного распределения матричного отверстия таблетируемой массой она должна обладать определенной подвижностью. Степень текучести порошка зависит от многих факторов, основными из которых являются влажность, форма частиц, дисперсность, электризованность, возникающая в результате трения частиц при скольжении, что приводит к налипанию частиц на стенки воронки.

Определение текучести в основном проводят на гранулятах изучаемых веществ. Для этого в стеклянную воронку с углом конуса 60° и носиком, срезанным под прямым углом на расстоянии 3 мм от конца конуса воронки, насыпают 100 г исследуемого гранулята. Воронка устанавливается на штатив, снабженный электровибратором с частотой 100 колебаний в секунду. Выходное отверстие воронки открывают одновременно с включением секундомера и измерят время, за которое весь порошок из воронки вытечет в подставленный снизу цилиндр. Проводят 10 измерений. Текучесть исследуемого гранулята определяется как средняя величина измерений, выраженная в граммах в секунду.

Также можно использовать коэффициент текучести, рассчитываемый по формуле:

Где t – среднее время вытекания порошка (с), r – радиус отверстия воронки (мм), 2,58 – константа, m – навеска гранулята (г).

Влажность

Влажность – содержание влаги в грануляте/порошке, выраженное в процентах. Влагосодержание определяют высушиванием исследуемого образца до постоянной массы при температуре 100-105°С. Для быстрого определения влажности используются экспресс-влагомеры. Где высушивание происходит под действием инфракрасного излучения.

Прессуемость порошков

Прессуемостью называют способность порошков к когезии под давлением с образованием прочных структурированных систем. От этого показателя зависит прочность таблетки после окончания прессования. Прессуемость выражают через прочность таблетки в килограммах на квадратный сантиметр или через коэффициент прессуемости (Kпр), рассчитываемый как отношение массы таблетки (P) к ее высоте (H).

Определение коэффициента прессуемости проводят на гидравлическом прессе при давлении 1200 кг/см2 (120 МН/м2) в матрице диаметром 9 мм для навесок 0.3 г и 11 мм – для 0.5 г. Перед проведением испытаний внутренняя поверхность матрицы и пуансоны протирают ватным тампоном, который смочен раствором стеариновой кислоты в ацетоне, а затем высушивают пресс-инструмент.

Прочность таблетки измеряют на специальных приборах в килограммах нагрузки. Знание значения коэффициента прессуемости позволяет прогнозировать требуемый диаметр матрицы для обеспечения точного соотношения между диаметром и высотой таблетки.

Сила выталкивания таблеток из матрицы

На преодоление сил трения и сцепления боковых поверхностей таблетки и матрицы требуется затратить определенное усилие. Данный коэффициент позволяет рассчитать количество добавляемых антифрикционных веществ (смазывающие или скользящие вещества).

Для расчета силы выталкивания таблеточная масса прессуется в таблетку с площадью боковой стенки 1 см2 при давлении 120 МН/м2 (1200 кг/см2). Выталкивающее усилие нижнего пуансона регистрируют на манометре.

Количество порошка (P), необходимое для получения таблетки с площадью боковой поверхности 1 см2, находят по формуле:

Где r – радиус таблетки (см), S – площадь боковой поверхности таблетки (1 см2), d – плотность вещества.

Среднюю плотность

порошка определяют после уплотнения

его в форме объемом 100 см3давлением

400.105Па (400 кгс/см2).

Форма для определения плотности

минерального порошка состоит из полого

разъемного цилиндра, поддона и вкладыша.

Нижнюю часть цилиндра с поддоном

взвешивают с погрешностью до 0,5 г. Затем

на нижнюю часть цилиндра устанавливают

верхнюю.

Подготовленную к

испытанию в количестве около 1 кг среднюю

пробу порошка частями переносят в

собранную форму, заполняя ее на 15-20 мм

ниже верхнего края. Порошок в форме

послойно распределяют и штыкуют ножом,

затем слегка прижимают вкладышем, форму

с минеральным порошком устанавливают

на нижнюю плиту пресса. Уплотняющую

нагрузку постепенно доводят до 400·105

Па (400 кг/см3), поддерживают в

течение 3 минут, после чего нагрузку

снижают и форму вместе с вкладышем и

поддоном переносят на лист бумаги или

противень. Вкладыш и верхнюю часть формы

снимают, излишек минерального порошка

над нижней рабочей частью формы срезают

ножом или металлической линейкой,

наружные стенки формы и поддона очищают

мягкой кисточкой. Затем нижнюю часть

формы с поддоном и уплотненным порошком

взвешивают с погрешностью до 0,5 г.

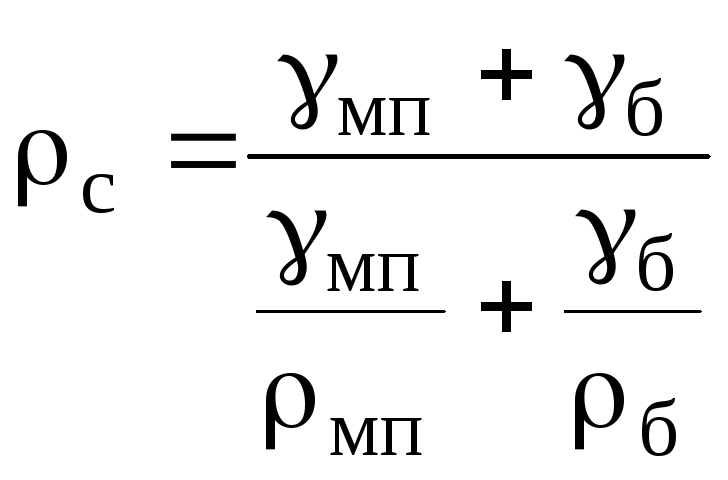

Среднюю плотность

минерального порошка

в г/см3вычисляют с округлением

до 0,01 г/см3по формуле

,

(9.2)

где

m– масса нижней части

формы с поддоном и уплотненным минеральным

порошком, г;m1

– масса нижней части формы с поддоном,

г;V– объем порошка,

равный 100 см3.

За величину

плотности минерального порошка принимают

среднее арифметическое результатов

трех опытов. Расхождение между их

результатами не должно быть более 0,02

г/см3.

Результаты опытов

заносят в табл.9.3.

Таблица

9.3. Результаты определения плотности

минерального порошка

|

№ определения |

Масса |

Масса |

Объем |

Плотность |

Среднее |

4. Определение пористости порошка

Пористость

минерального порошка определяют расчетом

на основании предварительно установленных

значений истинной плотности и средней

плотности в уплотненном состоянии.

Пористость Vпорв процентах вычисляют с округлением

до 0,1% по формуле

,

(9.3)

где

– средняя плотность минерального

порошка в уплотненном состоянии, г/см3;–

истинная плотность минерального порошка,

г/см3.

Результаты

определений заносят в табл.9.4.

Таблица

9.4. Результаты определения пористости

минерального порошка

|

Средняя |

Истинная |

Пористость |

5. Определение набухания образцов из смеси минерального порошка

с

битумом

За величину

набухания образцов из смеси минерального

порошка с битумом принимают приращение

их объема после насыщения водой в

вакуум-приборе и последующего выдерживания

в горячей воде. Набухание выражают в

процентах от первоначального объема

образца. Испытание производят на

образцах-цилиндрах диаметром и высотой

2,5 см. Количество битума по отношению к

массе порошка принимают таким, чтобы

остаточная пористость образцов была в

пределах 5-6% по объему.

Перед испытанием

образцов на набухание определяют их

плотность и остаточную пористость, а

также истинную плотность смеси

минерального порошка с битумом.

Из подготовленной

пробы минерального порошка берут 100 г,

помещают в металлическую чашку и

нагревают активированный порошок до

температуры 135-140С,

неактивированный – до 150-160С.

В нагретую пробу порошка вводят

битум марки БНД 60/90 или БНД 90/130,

предварительно обезвоженный и

нагретый до температуры 140-150С.

Минеральный порошок интенсивно

перемешивают с битумом вручную

(металлической ложкой) в течение 5-6 минут

(до полного и равномерного объединения

порошка с битумом). Для этой же цели

используют лабораторные мешалки,

применяемые для приготовления

асфальтобетонных смесей, при этом пробу

минерального порошка увеличивают до

1-3 кг (в зависимости от емкости мешалки),

а время перемешивания уменьшают до 3-4

минут.

Ориентировочное

количество битума от массы минерального

порошка составляет: для активированных

порошков – 8-14%; для неактивированных

порошков – 13-18%.

С целью получения

требуемого соотношения минерального

порошка и битума (при котором остаточная

пористость образцов находится в

пределах 5-6%) готовят 3-4 смеси порошка с

битумом, изменяя количество битума в

смесях на 0,3-0,5% и формуют из каждой смеси

по три образца.

Образцы изготавливают

в металлических формах (рис.9.1). Для этого

форму и вкладыши нагревают до температуры

80-90С (в термостате)

и протирают тканью, слегка смоченной

керосином. Форму с вставленным нижним

вкладышем наполняют предварительно

взвешенной смесью порошка с битумом

(26-32 г). Смесь штыкуют тонким ножом, затем

вставляют верхний вкладыш, нажимая им

на смесь. Форму со смесью устанавливают

на нижнюю плиту пресса, при этом нижний

и верхний вкладыши должны выступать из

формы на 1,0-1,5 см. Верхнюю плиту пресса

доводят до соприкосновения с верхним

вкладышем и включают электромотор

масляного насоса пресса; нагрузку на

смесь доводят до 100·105Па (100 кгс/см2)

и выдерживают смесь под этой нагрузкой

3 минуты, затем нагрузку снимают и образец

извлекают из формы.

Образцы испытывают

на следующий день после изготовления,

при этом образцы с дефектами в виде

обломанных кромок бракуют.

Перед испытанием

образцы вытирают и очищают от прилипших

частиц смеси, а затем взвешивают с

погрешностью до 0,01 г на воздухе и в воде,

температура которой (20±2) С.

Плотность образцов

в г/см3вычисляют с округлением до 0,01 г/см3по формуле

,

(9.4)

где

g– результат

взвешивания образца на воздухе, г;g1– результат взвешивания образца в

воде, г;

– плотность воды, принимаемая

равной 1 г/см3.

За

величину плотности принимают среднее

арифметическое результатов определений

плотности трех образцов. Расхождение

между результатами параллельных

определений плотности не должно превышать

0,02 г/см3.

Истинную плотность

смеси минерального порошка с битумом

рассчитывают на основании предварительно

установленных значений истинной

плотности минерального порошка и битума

с учетом их количества в смеси. Истинную

плотность смеси св г/см3вычисляют с округлением

до 0,01 г/см3по формуле

(9.5)

где мп

– истинная плотность минерального

порошка, г/см3;б

– истинная плотность битума, г/см3;мп– содержание

минерального порошка в смеси, % по массе

(принимается за 100%);б– содержание битума в смеси, % к массе

порошка (сверх 100%).

Остаточную

пористость Vпор

образцов из смеси порошка с битумом

рассчитывают с округлением до 0,1% на

основании предварительно установленных

значений средней плотности образцов и

истинной плотности смеси минерального

порошка с битумом по формуле

,

(9.6)

где

– плотность

образцов, г/см3;с

– истинная плотность смеси минерального

порошка с битумом, г/см3.

По величине

остаточной пористости образцов подбирают

требуемое количество битума. Для

испытания на набухание из смеси выбранного

состава изготавливают 3 образца.

Для определения

набухания используют образцы из смеси

минерального порошка с битумом, на

которых определяли плотность, с остаточной

пористостью, находящейся в заданных

пределах. Для этого их помещают в сосуд

с водой (емкостью 1,0-1,5 л), температура

которой (20±2) С.

Уровень воды над образцами должен быть

не менее 30 мм. Сосуд с образцами

устанавливают на 1,5 часа в

вакуум-прибор, где поддерживают

остаточное давление 10-15 мм рт.ст. Затем

давление доводят до нормального, образцы

оставляют в том же сосуде с водой на 1

час, после чего переносят в другой сосуд

с водой емкостью 2-3 л, в котором в течение

4 часов поддерживают температуру воды

(60±2)С. Через 4 часа

образцы снова помещают в воду, температура

которой (20±2)С, и

оставляют в ней на 15-20 часов. После этого

образцы извлекают из воды, обтирают

мягкой тканью или фильтровальной бумагой

и взвешивают с погрешностью до 0,01 г на

воздухе и в воде. Если температура воды

за истекшие 15-20 часов изменилась более

чем на ±2С, то за 30

минут до взвешивания образцов ее доводят

до (20±2)С.

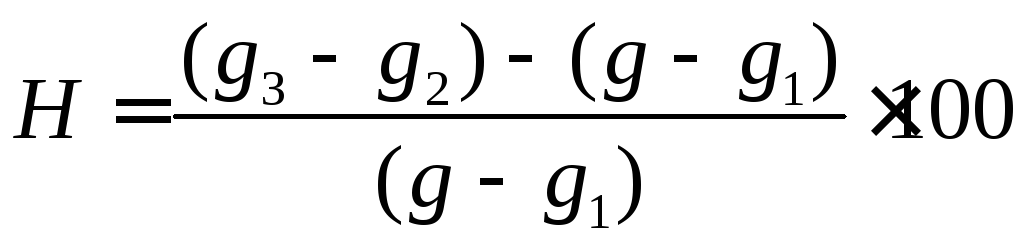

Набухание образца

Н в процентах объема вычисляют с

округлением до 0,1% по формуле

(9.7)

где

g– результат

взвешивания образца на воздухе, г;g1– результат

взвешивания образца в воде, г;g2– результат взвешивания образца на

воздухе после насыщения водой, г;g3— результат взвешивания образца в воде

после насыщения водой, г.

За

величину набухания принимают среднее

арифметическое результатов трех

определений. Расхождение между наибольшим

и наименьшим значениями набухания не

должно превышать 0,2%.

Результаты опытов

заносят в табл.9.4.

Таблица

9.4. Результаты определения плотности

минерального порошка

|

Номер образца |

Результат |

Результат |

Плотность |

Среднее |

Истинная |

Истинная |

Содержание |

Содержание |

Истинная |

Остаточная |

Результат |

Результат |

Набухание образца |

Среднее значение |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

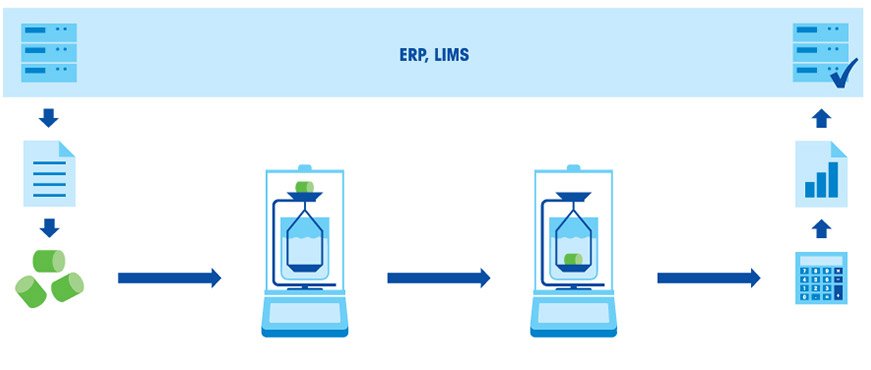

Плотность образца — важный показатель качества сырья и готовой продукции. Существуют различные способы точного определения плотности твердых, вязких и жидких материалов, таких как металлы, пластмассы, химические вещества, смазочные материалы и продукты питания.

Определение плотности для контроля качества

Неоднородность сырья, на которую указывает изменение плотности, может пагубно сказаться на качестве конечного продукта. Путем измерения плотности сырья проверяют чистоту материала. Если вместо указанного вещества в состав входит более дешевый заменитель, измеренная плотность смеси будет отличаться от плотности чистого вещества.

Показатели плотности также используют для проверки однородности. Если изготовленная деталь не будет однородной, ухудшатся такие важные ее характеристики, как прочность и сопротивление растрескиванию. Например, пузырек воздуха внутри детали может привести к ее поломке при нагрузке. Проверка деталей методом случайной выборки — простой и экономичный способ контроля качества в процессе производства.

Почему так важно точное взвешивание

В лаборатории гравиметрическое определение плотности проводят с помощью методов, основанных на законе Архимеда (ареометрический метод), принципе вытеснения и использовании пикнометра.

Самый распространенный метод измерения плотности основан на действии выталкивающий силы, возникающей согласно закону Архимеда: тело, погруженное в жидкость, теряет в весе столько, сколько весит вытесненная им жидкость. Этот древний принцип, предложенный приблизительно в 200 г. до н. э., и сегодня служит для гравиметрического определения плотности. В этом методе точность результатов напрямую зависит от точности взвешивания.

Перейдите в один из следующих разделов, чтобы узнать больше:

- Процедура измерения и возможные проблемы

- Решения МЕТТЛЕР ТОЛЕДО

- Часто задаваемые вопросы

Процедура определения плотности твердых веществ

Ареометрический метод: закон Архимеда в действии

Согласно закону Архимеда, на тело, погруженное в жидкость частично или полностью, действует выталкивающая сила, направленная вверх. Величина этой силы равна

весу жидкости, вытесняемой телом.

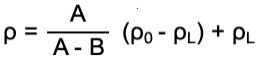

Твердое вещество взвешивают в воздухе (A), а затем во вспомогательной жидкости (B) с известной плотностью. Плотность твердого тела ρ можно рассчитать следующим образом:

ρ = плотность образца;

A = масса образца в воздухе;

B = масса образца во вспомогательной жидкости;

ρ0 = плотность вспомогательной жидкости;

ρL = плотность воздуха.

Необходимо учитывать температуру жидкости, поскольку ее колебания могут изменять плотность на величину от 0,001 до 0,1 на один градус Цельсия. Изменения

проявляются в третьем знаке после запятой.

Определение плотности жидкостей с помощью цифровых плотномеров

Если необходимо измерять не только плотность, обратите внимание на цифровые плотномеры. Они быстро и точно определяют плотность, удельный вес и другие связанные характеристики жидких образцов (долю спирта, градусы Брикса, градусы API).

Стандарты плотности

Существует много стандартов и нормативов для определения плотности твердых образцов. Вот некоторые из них:

- ISO 1183-1. Пластмассы. Методы определения плотности непористых пластмасс.

- OIML G 14. Руководство по измерению плотности.

- ASTM-D-792. Стандартный метод определения плотности и удельного веса.

Стандарт ISO 1183-1 предписывает использовать аналитические весы с четырьмя десятичными разрядами.

Путаница с объемной плотностью

Объемная плотность — это мера того, сколько частиц, частей или кусочков содержится в измеренном объеме. Объемная плотность не является свойством самого материала. Эта величина включает пустоты между частицами или объектами, а также пустоты внутри самих объектов. Объемная плотность может изменяться при работе с материалом. Например, при встряхивании контейнера детали внутри него оседают, и общая объемная плотность увеличивается.

Необходима помощь?

Плотность — очень важный показатель качества сырья и готовой продукции. Существует множество факторов, которые необходимо учитывать, чтобы получать точные результаты измерений. Если вам нужна помощь при определении плотности, в выборе подходящих весов или комплекта для измерения плотности, обратитесь к экспертам МЕТТЛЕР ТОЛЕДО.

Свяжитесь с нашими специалистами!

Сохранение точности при измерении плотности твердых образцов

Пузырьки

Безусловно, самый большой источник ошибок при измерении плотности — ограниченная смачиваемость образца. При погружении образца в жидкость крайне важно избавиться от всех пузырьков, которые прилипают к образцу и поверхностям оборудования. Любые оставшиеся пузырьки увеличивают выталкивающую силу и искажают расчет. (Пузырек диаметром 1 мм создает выталкивающую силу 0,5 мг.) МЕТТЛЕР ТОЛЕДО рекомендует:

- Пользуйтесь смачивающим реагентом или органическими жидкостями (изменением плотности дистиллированной воды при добавлении пары капель смачивающего реагента можно пренебречь).

- Обезжиривайте твердые вещества, стойкие к действию растворителей.

- Регулярно очищайте оборудование.

- Не прикасайтесь к погружаемым компонентам голыми руками.

- Используйте тонкую кисть для удаления оставшихся пузырьков воздуха.

Температура

Твердые вещества обычно настолько нечувствительны к колебаниям окружающей температуры, что соответствующее изменение их плотности пренебрежимо мало. Однако поскольку в измерении участвует вспомогательная жидкость, температуру необходимо учитывать. На жидкости температура оказывает большее влияние и вызывает изменение плотности от 0,1 до 1 ‰ на 1 °C.

Этот эффект заметен уже в третьем знаке после запятой. Для получения точных результатов рекомендуем во всех измерениях плотности всегда учитывать температуру вспомогательной жидкости. Эти значения можно найти в специальных справочных таблицах. Значения плотности наиболее важных эталонных жидкостей (H2O и этанола) хранятся в памяти весов.

Взвешивание

Как было сказано выше, взвешивание играет значимую роль в точном определении плотности, поэтому важно использовать подходящие весы. Из-за небольшой массы образцов необходимо учитывать ограничения прибора по минимальной массе нетто. Если масса взвешиваемого образца меньше этого значения, нужный уровень точности не может быть гарантирован.

Обработка данных

Ручная регистрация данных образца, значений массы и расчет плотности также занимают много времени и могут сопровождаться ошибками.

Решение МЕТТЛЕР ТОЛЕДО для определения плотности образцов гравиметрическим способом

На большинстве аналитических и технических весов МЕТТЛЕР ТОЛЕДО с дискретностью 1 мг или выше можно определять плотность ареометрически при помощи специального комплекта, который устанавливается за пару минут.

Определение плотности твердых веществ с помощью весов — простая и удобная процедура. Она дает более точные результаты, чем другие методы, в которых объем образца определяется независимо от его массы. Для выполнения этой процедуры не нужно приобретать специализированное оборудование — достаточно установить на стандартные лабораторные весы комплект для измерения плотности. Это делает покупку такого комплекта очень рентабельной. При помощи комплекта с дополнительным стеклянным грузилом известного объема можно определять плотность жидких образцов.

Встроенное приложение для измерения плотности предоставляет пошаговые инструкции, которые упрощают анализ даже для начинающих операторов. Преимущества комплекта:

- гибкая адаптация к особенностям процессов;

- автоматические расчеты плотности твердых веществ и жидкостей, включая компенсацию изменений температуры контрольной жидкости;

- статистическая оценка нескольких образцов;

- все результаты, включая данные пользователя, идентификатор образца, номер партии, дату и время, можно распечатывать либо сохранять на USB-накопителе.

Измерение плотности крупных образцов

Для анализа больших образцов, которые не помещаются в комплект для измерения плотности, МЕТТЛЕР ТОЛЕДО предлагает оснастить технические весы с дискретностью 0,1 и 0,01 г специальным крюком. Принцип измерения плотности остается таким же: образец взвешивают в воздухе, затем в контрольной жидкости.

Видео «Определение плотности на практике»

Посмотрите, насколько просто измерять плотность на лабораторных весах МЕТТЛЕР ТОЛЕДО. Комплект для измерения плотности предназначен для анализа твердых, жидких, пористых и вязких веществ. Благодаря пошаговым инструкциям и автоматическим вычислениям процедура становится простой.

Рекомендации по применению: «Простое измерение плотности для обеспечения стабильного качества пластмасс»

Измерение плотности необходимо для обеспечения стабильного качества пластмасс. Из рекомендаций по применению, подготовленных МЕТТЛЕР ТОЛЕДО, вы узнаете, как легко определить плотность пластмассовых деталей, используя комплект для измерения плотности и встроенное приложение на аналитических весах МЕТТЛЕР ТОЛЕДО MS-TS, ML-T или ME-T.

Расширенное управление данными и безопасность процессов

Используя весы МЕТТЛЕР ТОЛЕДО серии Excellence и программное обеспечение LabX, можно добиться точного управления данными и высокой безопасности процессов. Аналитические и технические весы Excellence можно дополнить специальным комплектом для измерения плотности. Программное обеспечение LabX проконтролирует выполнение стандартной рабочей процедуры. ПО LabX регистрирует все значения массы, выполняет все вычисления и безопасно сохраняет все результаты в централизованной базе данных. Все данные, связанные с измерением плотности, можно напрямую передавать во внутреннюю систему управления данными предприятия.

Часто задаваемые вопросы по определению плотности

Слайд 1Насыпная плотность, методы определения, примеры

Выполнил: Афонин А.Ю.

Преподаватель:

Курганова Ю.А.

Слайд 2ОБЩИЕ ПОНЯТИЯ

Базовой характеристикой всех сыпучих материалов является

плотность.

Существуют понятия истинной и насыпной плотности,

которые измеряются в г/см3 или кг/м3.

Истинная плотность – это отношение массы тела к объему этого же тела в сжатом состоянии, в котором не учитываются зазоры и поры между частицами. Истинная плотность – постоянная физическая величина, которая не может быть изменена.

Насыпная плотность ρ/γнас (г/см3) – количество порошка (сыпучего продукта), которое находится в свободно засыпанном состоянии в определённой единице объема.

Насыпная плотность учитывает не только объем частиц материала, но и пространство между ними, поэтому насыпная плотность гораздо меньше, чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м3, а насыпная – 1,02 т/м3.

Слайд 3НАСЫПНАЯ ПЛОТНОСТЬ

Ее величина зависит от природы порошка,

а также его угла естественного откоса (для

большинства металлических порошков этот угол составляет 25-70°), определяющего плотность укладки его частиц при свободном заполнении ими какого-либо объема. Она тем больше, чем крупнее и более правильной формы частицы.

Схема (а) образования угла естественного откоса α и приборы (б, в) для его определения:

1 – корпус;

2 – шибер;

3 – прозрачная стенка с угломером

Слайд 4Наличие выступов и неровностей на поверхности частиц

повышают межчастичное трение, что затрудняет их перемещение относительно

друг друга и приводит к снижению насыпной плотности порошка.

Существенное значение имеет гранулометрический состав порошка:

— при увеличении содержания более дисперсных частиц, как правило, уменьшается насыпная плотность порошка из-за возрастания поверхности трения;

— при большой разнице в размерах мелких и более крупных частиц (примерно в 7-10 раз) насыпная плотность порошка может возрасти из-за заполнения мелкими частицами промежутков между крупными частицами.

Слайд 5Знание насыпной плотности порошка необходимо прежде всего для расчета

высоты матрицы пресс-формы при ее конструировании.

Чем

меньше ρнас, тем больше затруднено формование заготовок и больше их усадка при спекании.

Насыпная плотность является одной из важнейших характеристик металлического порошка.

Ее определяют по ГОСТ 19440-94 «Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки. Часть 2. Метод волюмометра Скотта»

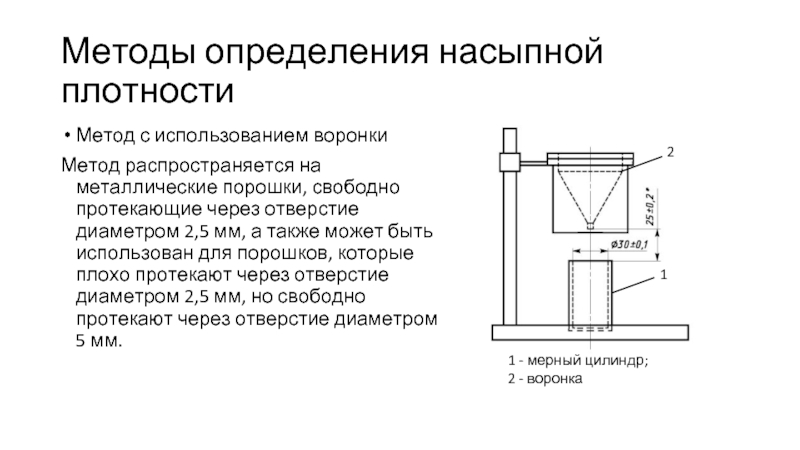

Слайд 6Методы определения насыпной плотности

Метод с использованием воронки

Метод

распространяется на металлические порошки, свободно протекающие через

отверстие диаметром 2,5 мм, а также может быть использован для порошков, которые плохо протекают через отверстие диаметром 2,5 мм, но свободно протекают через отверстие диаметром 5 мм.

1

2

1 — мерный цилиндр;

2 — воронка

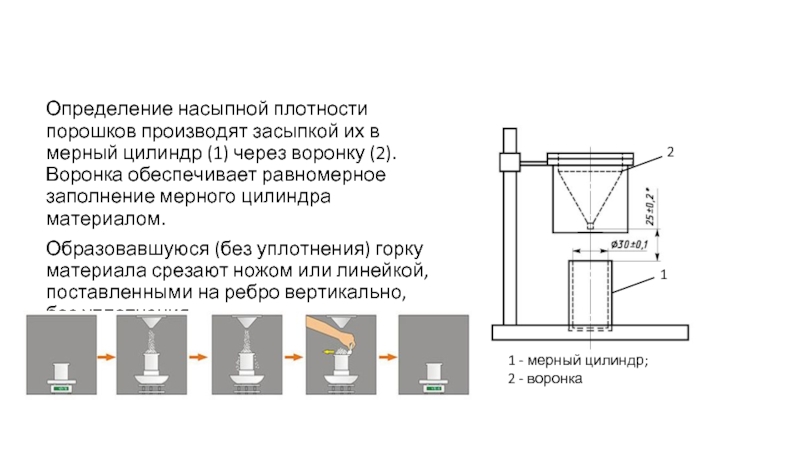

Слайд 7Определение насыпной плотности порошков производят засыпкой их

в мерный цилиндр (1) через воронку (2).

Воронка обеспечивает равномерное заполнение мерного цилиндра материалом.

Образовавшуюся (без уплотнения) горку материала срезают ножом или линейкой, поставленными на ребро вертикально, без уплотнения.

1

2

1 — мерный цилиндр;

2 — воронка

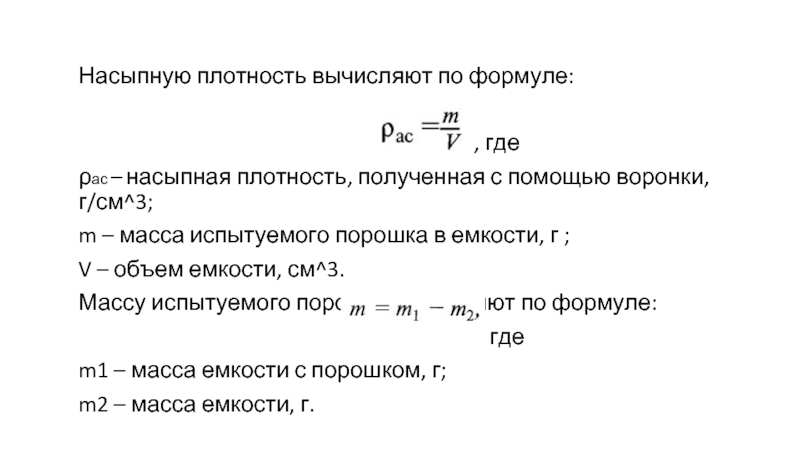

Слайд 8Насыпную плотность вычисляют по формуле:

, где

ρас – насыпная плотность, полученная с помощью воронки, г/см^3;

m – масса испытуемого порошка в емкости, г ;

V – объем емкости, см^3.

Массу испытуемого порошка вычисляют по формуле:

где

m1 – масса емкости с порошком, г;

m2 – масса емкости, г.

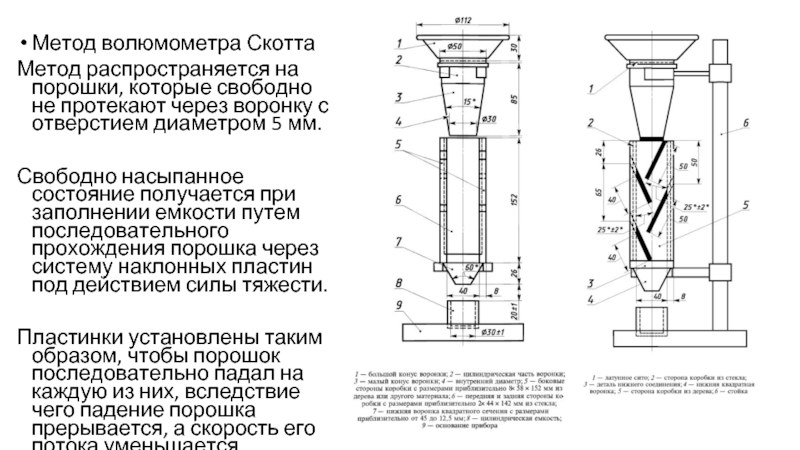

Слайд 9Метод волюмометра Скотта

Метод распространяется на порошки, которые

свободно не протекают через воронку с отверстием

диаметром 5 мм.

Свободно насыпанное состояние получается при заполнении емкости путем последовательного прохождения порошка через систему наклонных пластин под действием силы тяжести.

Пластинки установлены таким образом, чтобы порошок последовательно падал на каждую из них, вследствие чего падение порошка прерывается, а скорость его потока уменьшается.

Слайд 10Насыпную плотность вычисляют по формуле:

, где

ρas – насыпная плотность, полученная по методу волюмометра Скотта, г/см^3;

m – масса испытуемого порошка в емкости, г ;

V – объем емкости, см^3.

Слайд 11ОТБОР ПРОБ

1) Проба для испытания должна быть

объемом не менее 100 см^3 для обеспечения

выполнения определений на трех испытуемых порциях.

Пробу для испытания отбирают и приготовляют по ГОСТ 23148.

2) Обычно порошок должен быть испытан в состоянии поставки, то есть в воздушно-сухом состоянии. В некоторых случаях порошок, если он не соответствует требованиям воздушно-сухого состояния, высушивается. Сушка порошка, обладающего склонностью к окислению, должна проводиться в вакууме или инертном газе. Не следует сушить порошок, содержащий летучие вещества.

При необходимости пробу порошка, отобранную для испытаний, сушат в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы. Высушенную пробу охлаждают в эксикаторе. Ускоренные режимы сушки и режимы сушки однородных порошков или порошков с добавками, не допускающими нагрева до 110 °С должны быть оговорены в нормативной документации на порошок.