Плотность стекла, а также вес стекла и масса стекла — это для наших практических целей фактически одно понятие. Плотность зеркала также можно считать равной плотности стекла, так как зеркало производят методом нанесения покрытия на поверхность стекла. Плотность стекла и плотность зеркала измеряются в килограммах.

От чего зависит плотность?

Плотность стекла и соответственно плотность зеркала зависит от химического состава стекла и способа производства. Для обычного оконного стекла ГОСТ 111-2014 Стекло листовое бесцветное плотность стекла составляет 2500 кг/м3 . Другие виды стекла, которые обладают дополнительными свойствами, такими как термостойкость, стойкость к химически активным веществам, более высокие прочностные характеристики и пр. имеют другую плотность.

| Вид стекла | Плотность стекла, кг/м3 |

| Боросиликатное термостойкое | 2200 — 2400 |

| Кварцевое стекло | 2200 |

| Стекло оконное | 2500 |

| Хрусталь | 2600 — 4000 |

Почему это важно знать?

Плотность стекла и плотность зеркала необходимо знать при монтаже стеклянных перегородок, устройстве зеркальных потолков, козырьков из стекла и любых других светопрозрачных конструкций, шкафов купе, при устройстве душевых кабин, и пр. Плотность стекла и плотность зеркала обязательно учитывается для расчета фурнитуры, способов крепления, просчета надежности несущей конструкции, грузоподъемности транспортного средства для перевозки, грузоподъемности лифтов, при выборе монтажных приспособлений и инструментов. При заказе стеклопакетов и изделий из триплекса и стемалита (окрашенного стекла).

Как посчитать плотность стекла?

Посчитать плотность ( вес) готового изделия из стекла или зеркала М (кг) можно исходя из формулы: M(кг)=S(м2)*t(мм)*2.5, где S – площадь поверхности в м2, t – толщина стекла ( зеркала ) в мм, коэффициент 2.5 показывает среднее значение веса м2 для обычного оконного стекла толщиной 1 мм.

Также, посчитать плотность (вес) готового изделия из стекла или зеркала Вы можете на калькуляторе веса стекла на нашем сайте или попросить менеджера нашей компании посчитать вес готового изделия.

Любые изделия из стекла и зеркал будут выполнены в срок на нашем производстве, доставлены к Вам на объект и, при необходимости, смонтированы. На все виды работ предоставляется гарантия.

Как определить плотность стекла

Физическим смыслом плотности вещества является значение его массы, заключенное в определенном объеме. Существует множество методов определения данного параметра. Но один из них, известный еще со школьных учебников и основанный на эффекте вытеснения жидкостей погруженными в них твердыми телами, выделяется своей простотой и достаточной точностью. Подобным способом можно определить плотность, например, стекла.

Вам понадобится

- — мензурка;

- — исследуемое стекло;

- — точные (желательно электронные) весы;

- — вода.

Инструкция

Подготовьте все, необходимое для измерений. В первую очередь вам понадобится мензурка и весы. Мензурка должна иметь достаточно точную градуировку, а весы допускать измерение масс с точностью до десятых долей грамма. При этом мензурка должна надежно устанавливаться на весы. Подготовьте стекло, плотность которого нужно измерить. Его фрагменты должны быть достаточно небольшими. Поэтому, если надо, измельчите стекло перед проведением эксперимента.

Начните эксперимент по нахождению плотности стекла. В мензурку примерно на треть налейте воду. Определите ее объем по делениям шкалы. Затем произведите взвешивание мензурки с содержащейся в ней жидкостью. Запишите результаты измерений, обозначив начальный объем как V1, а массу мензурки с водой как m1.

Поместите в мензурку некоторое количество дробленого стекла. Его должно быть достаточно как по массе, так и для того, чтобы уровень воды значительно повысился (это уменьшит погрешности в расчетах). Действуйте осторожно, помещая стекло в мензурку небольшими порциями. Используйте металлические щипцы или лопатку. Обратите внимание на то, что жидкость должна полностью покрывать все частицы стекла. Также между ними не должно находиться пузырьков воздуха. Если они имеются, несколько раз встряхните мензурку.

Произведите повторные измерения. Снова взвесьте мензурку, а также узнайте объем ее содержимого. Обозначьте найденную массу как m2, а объем как V2.

Определите плотность стекла. Найдите массу осколков, помещенных в мензурку. Поскольку вес самого прибора и жидкости в нем не менялся, она будет равна m2-m1. Объем стекла будет равен объему вытесненной им жидкости, то есть V2-V1. Таким образом, плотность стекла можно вычислить по формуле Ρ=(m2-m1)/(V2-V1).

Видео по теме

Обратите внимание

Соблюдайте правила техники безопасности в процессе проведения эксперимента. При дроблении стекла используйте перчатки и защитные очки.

Войти на сайт

или

Забыли пароль?

Еще не зарегистрированы?

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

У большинства людей стекло почему-то ассоциируется с чем-то очень постоянным, стабильным. Чаще всего такое представление основывается на личных впечатлениях – за время существования ни оптические параметры, ни плотность стекла почти не поменялись – хотя бы геометрические параметры и плотность оконного стекла за множество десятков лет эксплуатации в рамах окна остаются такими же, как и множество лет назад.

Какая плотность стеклянной массы – реальные данные? При производстве стекла есть множество марок (десятки) стекла, у каждой из которых особенная плотность.

По сути, параметр удельного веса применяется в роли одной из основных характеристик, которые позволяют отличать одним заготовки из стекла от остальных.

Общие сведения

Коэффициент преломления у заготовки из стекла никак не измерить, а зная, какова плотность такого материала, как стекло, получается с легкостью отличать материал высокого качества от проблемного. По справочнику, стеклянная плотность будет составлять до 2.2 до 7.5 грамм на кубический сантиметр. Разница получается больше, чем в 3 раза.

Для примера предлагаем привести несколько самых популярных марок стеклянной массы и произвести сравнение их плотности:

- Оптические марки выпускают и со средней плотностью, т.е. от 3 до 3.5 грамм на кубический сантиметр, а также тяжелые флинты, у которых удельный вес составляет 4.5 грамм.

- Для стекол, которые применяют в окнах, такой показатель составляет 2.56 грамм на кубический сантиметр.

- Кварцевый монолит, причем плотность стекла 2.2 грамма на кубический сантиметр.

Обратите внимание, что очень маленькими партиями делают очень тяжелое стекло, у которого плотность составляет до 7 тонн на кубический метр. Такие стекла почти не пропускают заметный световой диапазон, но имеют отлично пропускание света в ультрафиолете и инфракрасном диапазоне. Для простого человека стекло, у которого высокий удельный вес будет выглядеть, словно камень, полностью непрозрачный и имеющий стеклянный блеск.

Самой интересной оконной категорией стекол присуще то, что она отличается по параметру удельного веса, и крайне точный показатель по картам с технологиями бывает от 2.45 до 2.56 грамм. Это означает, что для самой популярной толщины в 0.4 см плотность стекла будет 2.5 грамма на кубический сантиметр. Но даже такие сведения не дадут полного представления про качества стеклянной массы.

Подробности

На что указывает удельная масса стекла

Для изменения структуры и плотности стеклянного листа, который монтирован в оконный проем или применяется для биокамина, требуется два главные условия:

Высокий уровень температуры, который будет выше температуры плавления масса стекла на 170-200 градусов. Лишь при таких условиях стекло начнет существенно изменяться, что повлечет изменение основных свойств, в том числе и плотность.

- В стеклянную массу должна быть добавления особенного рода присадки, обычно это оксиды металла. Чтобы увеличивать стеклянную плотность, обычно добавляют оксиды бария, магния, свинца, железа и тяжелых металлов.

Чем больше будет стеклянная плотность, тем выше получится его светопропускная способность и оптическая плотность. Стекло окна со стандартным показателем удельного веса может выдерживать нагревание без последствий до +95 градусов, более легкие (кварцевые) способны нагреваться до +600 градусов, а закаленное и достаточно тяжелое стекло может выдерживать до +260…+300 градусов.

Плотность как параметр качества

Алгоритм создания стекла был очень сложным во все времена, а стекломассу, до того, как она будет залита внутрь формы, проваривается и перемешивается при высокой температуре. Делается это для того, чтобы убрать по максимуму воздушные пузырьки и газы, которые растворены в лаве. Если варить стекло по ускоренной технологии, то его плотность бывает даже меньше показателей, которые приведены в справочниках. Легкое китайское стекло отличается от стандартного, и плотность такого стекла равна от 2.33 до 2.38 г/см3. Если лист стекла отечественного производства с толщиной в 0.4 см весит 10 кг, то китайский вариант с толщиной 0.4 см может быть на 70 грамм легче.

С одной стороны, как может показаться, легкий вариант стекла имеет ценные достоинства:

- Ниже нагрузка на раму окна или стеклопакет.

- Меньше тепловая проводимость стекла, а значит, при удельном пониженном весе тепловые потери через поверхность стекла тоже будут меньше.

Обратите внимание, что тепловая проводимость стекла со стандартной плотностью составляет от 0.86 до 0.88 Вт/м*Со. Для листа кварцевого стекла такой показатель приблизительно в 2 раза больше.

Более низкий уровень плотности оконного легкого стекла обусловлена не применением особенных добавок или технологий, а простым изъяном – наличие большого числа микроскопических пузырьков воздуха в стеклянной массе. Из-за маленьких размеров их почти не заметно, и определить наличие можно лишь по специальному прибору или по плотности материала. Единственный реальный плюс материала, у которого низкий удельный вес, более высокая степень шумовой изоляции, приблизительно на 10% выше, нежели у стекла со стандартной плотностью.

Уменьшение удельного веса – не одно следствие появления дефектов. Этот материал обладает весьма низкой степенью механической прочности, и главное, его довольно сложно обрабатывать резанием, потому что линия реза из-за плотности материала и неоднородности начинает «вилять» на разные участки листового стекла. Спустя 5 лет испорченное стекло, которое установлено в стеклопакете, может стать причиной того, что целое окно выйдет из строя. Вторая проблема стекол с малым удельным весом – снижение пропускания света. Для обычного оконного материала с толщиной в 0.4 см коэффициент световой потери составляет лишь 9%, а для премиум-марок с плотностью в 2.56 грамм/см3, пропускание света на уровне материала с толщиной 0.6 см.

По внешнему виду может быть зеленый оттенок, а если посмотреть под углом к стеклу, то структура изнутри начнет опалесцировать как опал.

Специализированные разновидности стекол

Современные методы борьбы с тепловыми потерями заключается в применении так называемого I-стекла. Этот материал изготавливают из пары стекол, с различными показателями удельного веса и отличающимися пропускными способностями. Слой внутри с высокой степенью плотности выпускает излучение короткими волнами, длинные теплые лучи отражаются в помещение. Слой снаружи дополнительно покрывают полимерами с высоким удельным весом. Кроме того, что образуется возможность отрегулировать степень отражения излучений с малой плотностью, уменьшаются тепловые потери за счет того, что уменьшается конвективная тепловая отдача. Более современная версия К-стекла с тепловым сбережением изготавливается из пару слоев с пониженной степенью удельного веса, между которыми есть слой покрытия с напылением из металла. Стекло по большей части будет выполнять функцию теплового изолятора, а внутреннее напыление будет отражать тепловые лучи, причем направленность будет зависеть от температуры воздуха.

Плотность стекла важна, так как при низкой температуре наружная поверхность будет пропускать тепло в помещение, а новый слой будет отражать инфракрасное излучение в дом. В летнее время года направление перепуска будет меняться на противоположное. В такой ситуации основным фильтром работают слои К-стекла внутри. Наиболее легкими можно считать глухие стекла с небольшим удельным весом, у которых наполнитель из титанового оксида. В таком случае плотность снизится не за счет внутренних изъянов, а из-за легкого окисла металла. Как результат, есть возможность получить отличный уровень затенения без уменьшения прочности листа стекла.

Заключение

Размер удельного веса стеклянного материала косвенным образом дает возможность судить про то, насколько соответствуют заявленным в документах параметрам настоящим показателям, таким как светопропускная способность и материальная прочность. Присутствие в стекле внутренних дефектов в количестве 1.1% (газовые включения и пузырьки) уменьшает прочность и долговечность полотна на 14%. Для маленьких окон это некритично, а для больших стеклянных дверей ли витрин это всегда критически важно.

Плотность

характеризует количественное содержание

массы вещества в единице объема: d = M/V,

кг/м3.

Плотность стекла

зависит от его состава и изменяется в

пределах от 2200 до 7500 кг/м3.

Среди практических силикатных стекол

наименьшую плотность имеет кварцевое

стекло (2203 кг/м3).

Добавки к кремнезему различных оксидов,

кроме В2О3,

повышают плотность. Плотность

щелочно-силикатных стекол, включающих

оксиды щелочноземельных металлов,

растет по мере повышения концентрации

модификаторов и по мере увеличения

атомной массы элементов. Увеличение

плотности при введении модификаторов

вызвано заполнением полостей в

пространственном каркасе, в результате

чего увеличивается количество массы в

единице объема.

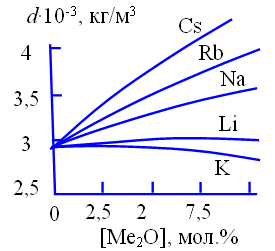

На рис. 2.3 показано

изменение плотности силикатных стекол

в зависимости от концентрации и вида

щелочных и щелочноземельных ионов.

Плотность калиево-силикатных стекол

оказывается аномально низкой по сравнению

с литиево- и натриево-силикатными

стеклами. Калий обладает более высокой

атомной массой, однако ионный радиус

калия также намного выше ионных радиусов

лития и натрия. В результате увеличение

объема, занимаемого калиево-силикатным

каркасом, превышает эффект увеличения

массы и плотность калиево-силикатных

стекол оказывается более низкой.

Плотность стекол, содержащих в значительных

количествах тяжелые элементы, такие,

как PbO, Bi2O3,

Ta2O5,

WO3,

может достигать 7500 кг/м3.

Рис.

2.3. Зависимость плотности стекла от вида

и концентрации вводимых компонентов

В табл. 2.5 приведены

значения плотности некоторых промышленных

стекол. Плотность всех стекол уменьшается

с повышением температуры: на каждые

100 ºС в среднем на 15 кг/м3.

Значения плотности

закаленных и отожженных стекол различаются

на 8-9 единиц второго знака после запятой.

При отжиге плотность стекла увеличивается.

Быстро охлажденное стекло имеет плотность

меньшую, чем охлажденное медленно. В

закаленном стекле зафиксирована

структура высокотемпературного расплава,

которая является более объемной по

сравнению со структурой тщательно

отожженного стекла. После отжига

уменьшается объем и растет плотность

стекла. Таким образом, плотность стекла

зависит от его «теплового прошлого»,

влияющего на строение стекла, степень

разрыхленности строения.

Таблица 2.4

Классификация компонентов по влиянию

на поверхностное натяжение

|

Группа |

Оксид |

Парциальные |

Примечание |

|

Поверхностно-неактивные |

SiO2 TiO2 ZrO2, Al2O3 BeO MgO CaO SrO BaO ZnO CdO, MnO FeO, Fe2O3 NiO Li2O Na2O CaF2 |

290 250 350 580 390 520 510 490 470 450 430 390 490 400 450 295 420 |

К La2O3 Pr2O3 Nd2O3 CeO2 Dy2O3 |

|

Компоненты |

K2O, |

Являются |

Заметно |

|

Малорастворимые |

As2O3, |

Являются |

Эти |

Расчет плотности

стекол

Плотность стекла

можно рассчитать по правилу аддитивности.

Аппен А. А. предложил следующую

формулу для расчета плотности:

,

(2.4)

где ΣPi

– сумма содержания в стекле каждого из

компонентов в мас. %;

ni

– содержание в стекле каждого компонента,

выраженное в числах молей;

V/i

– парциальный мольный объем каждого

из входящих в состав стекла оксидов,

который принимается на основании

табличных данных, см3/моль.

Парциальные мольные

объемы для различных оксидов приведены

в табл. 2.5. Значение V/SiO2

зависит от содержания SiO2

и не является постоянным. Если содержание

SiO2

в стекле меньше 67 мол. %, то значение

V/SIO2

принимается постоянным и равным 26,1.

Если содержание SiO2

более 67 %, то

, (2.5)

где NSiO2

– содержание SiO2

в стекле в мол. %.

Усредненная

зависимость величины V/PbO

выражается уравнением

, (2.6)

где

–

суммарное содержание SiO2,

B2O3,

Al2O3

в мол. %.

Эти формулы применяют

в интервале составов 50 мол. % <

< 80 мол. %.

Приближенно для составов с

> 80 мол. %

можно принимать величины, соответствующие

составам с

= 80 мол. %.

В связи со сложностью

изменения свойств в свинцовых стеклах

приведенные выше формулы могут давать

точные результаты только в случае, если:

содержание SiO2

в стекле не мене 45 мол. %, содержание

B2O3

и Al2O3

не более 15 мол.; суммарное содержание

щелочных оксидов не более 15 %.

Таблица 2.5

Парциальные мольные объемы по А. А.

Аппену

|

Компонент |

Мольный |

Содержание |

|

SiO2 |

27,25-26,10 |

100-45 |

|

TiO2 |

20,5 |

0-25 |

|

Al2O3 |

40,4 |

0-20 |

|

B2O3 |

13,5-38,0 |

0-30 |

|

ВеО |

7,8 |

0-30 |

|

MgO |

12,5 |

0-25 |

|

CaO |

14,4 |

0-25 |

|

SrO |

18,0 |

0-30 |

|

BaO |

22,0 |

0-40 |

|

ZnO |

14,5 |

0-20 |

|

CdO |

17,0-18,2 |

0-20 |

|

PbO |

21,0-23,5 |

0-50 |

|

Li2O |

11,0(11,9)* |

0-30 |

|

Na2O |

20,2 |

0-25 |

|

K2O |

34,1 |

0-20 |

*

в присутствии Na2O

Значение V/B2O3

зависит от мольного соотношения ψ

оксидов металлов и борного ангидрида

и содержания в стекле SiO2.

При отсутствии в стекле оксида алюминия

коэффициент определяется по формуле

, (2.7)

где

Me2O

– Li2O,

K2O,

Na2O;

MeO – CaO, SrO, BaO, CdO.

В присутствии оксида

алюминия коэффициент ? рассчитывается

по формуле

. (2.8)

В табл. 2.6 приведены

формулы для вычисления V/B2O3

в зависимости от содержания в стекле

SiO2

и коэффициента Ψ.

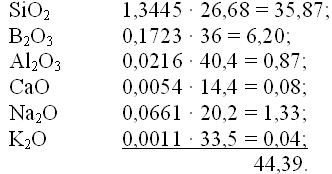

Пример.

Определить по Аппену плотность

боросиликатного стекла следующего

состава (мас. %): SiO2

– 80,85; B2O3

– 12,00; Al2O3

– 2,20; CaO – 0,30; Na2O

– 4,10; K2O

– 0,10; всего 99,45 %.

Состав стекла в

молях:

Таблица 2.6

Формулы для

вычисления V/B2O3

|

Содержание |

Ψ |

Формулы |

|

44-64 |

Ψ > 4 |

V/B2O3 = 18,5 |

|

4 > Ψ > 1 |

V/B2O3 = 18,5 + 3,1(4 – Ψ) |

|

|

1>Ψ>1/3 |

V/B2O3 = 34 |

|

|

Ψ< |

V/B2O3 = 36 |

|

|

71-80 |

Ψ > 1,6 |

V/B2O3 = 18,5 |

|

1,6 > Ψ > 1 |

V/B2O3 = 18,5 + 7,8 |

|

|

1 > Ψ > 1/2 |

V/B2O3 = 31 – 7,8 (2 – 1/Ψ) |

|

|

1/2> Ψ > 1/3 |

V/B2O3 = 34 – 3,1 (3 – 1/Ψ) |

|

|

Ψ < 1/3 |

V/B2O3 = 36 |

Всего 1,6110 моль.

Определяем содержание SiO2

в молекулярных процентах:

NSiO2 = (1,3445 · 100)/ 1,6110 = 83,5,

отсюда вычисляем

V/SiO2 = 26,1 + 0,035 (83,5 – 67) = 26,68.

Определяем коэффициент

Ψ = (0,0661 + 0,0011 + 0,0054 – 0,0216)/0,1723 = 0,3.

Так как Ψ < 1/3,

V/B2O3 = 36.

Определяем сумму произведений Σ(niV/i):

Отсюда плотность

99,45 / 44,39 = 2,240 г/см3.

2.4. Упругость,

хрупкость, твердость

Стекло в области

низких температур и высокой вязкости

ведет себя как твердое, упругое, хрупкое

тело. Считают, что в области низких

температур стекло относится, наряду с

алмазом и кварцем, к идеально хрупким

материалам, для которых полностью

отсутствует пластическая деформация

в зоне разрушения.

В интервале стеклования

стекло, в отличие от хрупких материалов,

обладает пластической деформацией. При

температурах выше Tf

стекло находится в вязкотекучем

состоянии.

Упругость

характеризует свойство материалов

восстанавливать форму и объем после

прекращения действия деформирующих

сил. Стекло – изотропный материал,

вследствие чего его упругие свойства

не зависят от направления действия сил.

В области температур ниже Tg

стекло, вплоть до разрушения, испытывает

только упругую деформацию.

В

области упругих деформаций материалов

применим закон Гука, согласно которому

относительная деформация материала

пропорциональна действующему напряжению.

Коэффициенты пропорциональности между

напряжениями и деформациями в случае

изотропных материалов называются

модулями

упругости.

Модуль упругости при растяжении (модуль

Юнга) Е

связывает растягивающее напряжение

σ = F/S

и относительное удлинение ε = Δl/l,

т. е. по закону Гука σ = Еε.

Модуль упругости равен напряжению, при

котором относительная деформация равна

единице, т. е. длина образца при

растяжении увеличивается в два раза по

сравнению с исходной. Модуль упругости

при сдвиге G

характеризует зависимость относительной

сдвиговой деформации и угла сдвига ψ

от касательного напряжения сдвига

τ = Gψ.

Упругое поведение

изотропного материала характеризуется

также коэффициентом Пуассона μ, равного

отношению поперечной относительной

деформации Δb/Δo

к относительной продольной деформации

Δl/Δlo

в направлении действия напряжения.

Между модулями

упругости и коэффициентом Пуассона

имеется следующее соотношение:

Е = 2G(1 + μ). (2.9)

Модули упругости,

характеризуя упругое поведение материала,

определяют прочность межатомных связей,

что дает возможность по их значениям

ориентировочно оценить и другие

физические величины: предел прочности,

твердость, энергию активации диффузии,

термостойкость, коэффициент линейного

расширения и др.

Значения показателей

упругих стекол промышленных составов

приведены в табл. 2.7.

Для силикатных

стекол пределы изменения модуля упругости

равны 48-83 ГПа, модуля сдвига – 22-32 ГПа,

коэффициента Пуассона – 0,17-0,3.

Зависимость модуля

упругости от состава является сложной.

При увеличении в составе стекла оксидов

щелочных металлов уменьшается его

модуль упругости, поскольку прочность

связей Me–О значительно ниже прочности

связей Si–О.

Таблица 2.7

Показатели упругой деформации промышленных

стекол

|

Тип |

d·10-3, |

Е, |

G, |

μ |

Твердость |

|

Кварцевое |

2,2 |

73,2 |

31,4 |

0,18 |

9,0-10,0 |

|

Листовое |

2,47 |

68,0 |

27,6 |

0,22 |

5,4-5,8 |

|

Боросиликатное |

2,48 |

74,0 |

30,6 |

0,21 |

– |

|

Свинцовосиликатное |

2,86 |

62,0 |

25,8 |

0,20 |

4,2-4,7 |

|

Алюмосиликатное |

2,53 |

87,2 |

– |

0,25 |

5,8-6,3 |

|

Викор |

2,18 |

74,0 |

– |

– |

6,5 |

|

Пирекс |

2,23 |

70,0 |

– |

– |

6,2 |

Введение в состав

стекла до 12 % СаО или В2О3

способствует повышению модуля Юнга.

Оксиды щелочноземельных элементов

АL2О3,

РЬО, вводимые вместо SiO2,

повышают модуль упругости. Наиболее

высокие значения модуля упругости

характерны для малощелочных алюмосиликатных

стекол с высоким содержанием BeO, MgO, СаО.

Модуль упругости закаленных стекол на

8-10 % ниже модуля упругости отожженных

стекол.

Хрупкость

– свойство твердых материалов разрушаться

под действием возникающих в них напряжений

без заметной пластической деформации.

Хрупкость характеризует

неспособность материала к релаксации

напряжений, возникающих в нем при

деформации изделий. По мере роста внешних

усилий прочности внутренние напряжения

также растут и достигают предела

прочности, после чего материал разрушается.

Хрупкое разрушение является наиболее

опасным по сравнению с другими видами

разрушений, поскольку оно характеризуется

высокой скоростью развития и происходит

при относительно небольшой деформации,

которая предшествует разрушению.

В общем случае

проявление материалом хрупкости зависит

от соотношения между длительностью

действия мгновенно приложенной внешней

силы (удара) и скоростью релаксации

возникших в теле напряжений. Струя

жидкости ведет себя, как хрупкое тело

при мгновенном воздействии пули. Даже

образующиеся при этом брызги имеют

мгновенную форму твердых осколков. При

более длительном воздействии усилий

струя жидкости ведет себя, как материал,

находящийся в вязкотекучем состоянии.

Стекло приобретает хрупкость при

значениях вязкости выше 1012,3 Па·с

и температурах ниже Tg.

Мерой хрупкости

материала является сопротивление удару

– удельная ударная вязкость ан, кН/м,

определяемая как работа ударного излома

Ан,

отнесенная к площади поперечного сечения

образца S,

т. е. ан = Aн/S.

Для силикатных стекол ударная вязкость

может изменяться в пределах от 1,5 до

2 кН/м. По сравнению с металлами ударная

вязкость стекол исключительно мала

(примерно на два порядка). Состав стекла

заметно влияет на ударную вязкость.

Введение MgO, В2О3

(до 15 %), А12О3,

ZrO2,

SiO2

в состав натриево-кальциево-силикатных

стекол способствует увеличению ударной

вязкости на 5-20 %.

Твердость

является свойством материала сопротивляться

деформации или разрушению поверхностного

слоя, представляет собой разновидность

прочности, характеризует прочность

поверхностного слоя при вдавливании.

Критерием прочности при вдавливании

является предел упругости, превышение

которого ведет к разрушению твердого

тела или к пластической деформации.

Твердость зависит

от прочности химических связей материала.

Твердость стекла определяет его

сопротивление царапанию, абразивоустойчивость,

скорость и режимы процессов шлифования,

полирования, сверления, резания.

Твердость количественно

характеризуют с помощью одного из

методов: вдавливания в образец индентора

(статическая твердость), деформации при

динамической нагрузке (динамическая

твердость), царапания или истирания

абразивом. Единого общепризнанного

способа количественного определения

твердости стекол не существует. Наиболее

распространены следующие способы

испытаний твердости на статическое

вдавливание индентора: способ Бринелля

(предусматривает вдавливание стального

шарика диаметром 1 мм); способ Виккерса

(вдавливание алмазной пирамиды с углом

у вершины, равным 136 º); вдавливание

алмазной пирамиды асимметричной формы,

образующей отпечаток в виде параллелограмма

(способ Кнупа для испытания особо твердых

материалов); вдавливание стального

шарика (в случае мягких материалов) или

алмазного конуса с полусферической

вершиной (для твердых материалов, способ

Роквелла). В первых трех случаях твердость

выражается как нагрузка, отнесенная к

площади отпечатка (Н/м2).

В способе Роквелла твердость определяют

по разности глубин отпечатков при

различных значениях нагрузки.

Значения твердости

типичных промышленных стекол приведены

в табл. 2.7. К числу твердых относятся

кварцевое стекло, малощелочные

боросиликатные стекла с содержанием

В2О3

до 10-12 %, алюмосиликатные стекла с

высоким содержанием Al2O3.

С повышением

содержания щелочных оксидов в составе

стекла снижается их твердость. Наиболее

мягкими являются многосвинцовые

силикатные стекла типа тяжелых флинтов.

Твердые стекла, как правило, обладают

повышенной химической устойчивостью

к действию воды и водных растворов

минеральных кислот (кроме плавиковой

и фосфорных).

Прочность

характеризует свойство материалов

сопротивляться разрушению при воздействии

внешних нагрузок. Мерой прочности

является предел прочности – максимальное

напряжение, вызывающее разрушение

материала под действием статической

нагрузки. В зависимости от вида действующей

нагрузки различают пределы прочности

при растяжении, сжатии, изгибе, кручении,

ударе и т. д. Прочность стекол на изгиб

изменяется (в зависимости от состава)

в пределах от 0,03 до 0,12 ГПа, на сжатие

– от 0,5 до 2,5 ГПа.

Изделия

из стекла способны выдерживать гораздо

более высокие напряжения на сжатие, чем

на растяжение.

Техническая

и теоретическая прочности стекол.

Техническая прочность характеризует

прочность реальных изделий. Теоретическая

прочность является расчетной величиной

для идеального бездефектного гомогенного

материала, нагружаемого квазистатично

при достаточно низких температурах.

Теоретическая прочность является

физически определенной величиной и во

многом зависит от природы и прочности

химических связей в веществе.

Для ориентировочного

расчета теоретической прочности были

предложены уравнения, устанавливающие

связь между σтеор

и модулем Юнга. Например, согласно

уравнению Орована, для случая одноосного

растяжения σтеор = (0,1-0,2)Е.

Зная модуль Юнга, на основании этого

уравнения можно ориентировочно оценить

σтеор,

которая оказывается равной 7-18 ГПа.

Сопоставление

теоретической прочности с реальной

технической прочностью показывает, что

они отличаются друг от друга на 3-4

порядка, особенно низки по сравнению с

теоретической реальные прочности на

изгиб и на растяжение. Большинство

известных материалов имеют техническую

прочность более низкую, чем теоретическую.

Теория

прочности Гриффитса

(1920 г.) объясняет расхождение значений

теоретической и технической прочности

твердых тел наличием на их поверхности

большого числа микродефектов, названных

«трещинами Гриффитса». Микротрещины

по Гриффитсу представляют собой локальные

нарушения целостности поверхностного

слоя. Они могут быть обусловлены разрывом

химических связей Si–О–Si в результате:

а) абразивного действия твердых частиц

(даже частиц пыли) или контакта с

поверхностями твердых тел; б) химического

взаимодействия с влагой и газами воздуха.

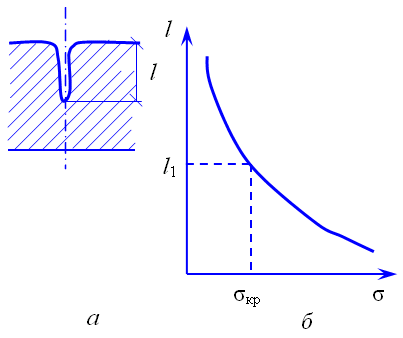

Схематически трещина

по Гриффитсу может быть изображена в

виде щели с эллиптическим закруглением

в вершине (рис. 2.4).

Рис.

2.4. Модель микротрещины по Гриффитсу

(а)

и зависимость длины трещины от действующих

напряжений (б)

Наличие микродефектов

в поверхностном слое вызывает резкое

снижение прочности материала. Исходя

из закона сохранения энергии, Гриффитс

установил зависимость длины трещины l

от приложенного напряжения σ в виде

соотношения

.

В случае хрупкого разрушения С является

постоянной величиной и может быть

рассчитана, исходя из физико-механических

свойств материала по формуле

С = (2Еσп/πμ)1/2, (2.10)

где Е

– модуль Юнга;

σ – поверхностное

натяжение;

μ – коэффициент

Пуассона.

Соотношение Гриффитса

позволяет выделить области напряжений,

которые не будут вызывать увеличения

длины трещины, пока напряжение не

достигнет некоторого критического

значения σкр.

Трещины с начальной длиной l1

не будут расти при действии напряжений,

меньших σкр.

При напряжениях, превышающих σкр,

трещины будут развиваться, что приведет

к разрушению стекла. Величина σкр

служит важнейшей характеристикой

сопротивления материала росту трещин.

Наиболее опасны крупные трещины,

поскольку им соответствуют минимальные

значения σкр.

Согласно Гриффитсу, трещина является

сильным концентратором напряжений. В

вершинах трещины возникают напряжения,

значительно превышающие приложенное

напряжение и близкие к теоретической

прочности стекла.

Для расчета

коэффициента концентрации напряжений

в вершине трещины (σ2)

Гриффитс использовал уравнение, которое

позволяет связать σ2

с приложенным напряжением σ1,

длиной трещины l

и радиусом кривизны в вершине трещины

ρ:

(2.11)

Механизм разрушения

стекла включает две последовательные

стадии: 1) рост наиболее опасной трещины;

2) возникновение и одновременный рост

большого числа вторичных трещин.

На первой стадии

рост наиболее опасной (крупной) трещины,

расположенной перпендикулярно направлению

действия приложенной нагрузки, начинается

при значениях σ2,

превышающих σкр.

Прочность образца на этой стадии

определяется отношением действующей

силы к площади сечения образца за вычетом

площади, на которую распространилась

трещина. При достижении трещиной

некоторого критического значения длины,

когда истинное сечение образца становится

малым, а напряжение в вершине трещины

приближается к значению теоретической

прочности, наступает вторая стадия

разрушения. На второй стадии разрушения

возникает большое число вторичных

трещин, которые растут с высокой скоростью

(порядка 5000 м/с).

Встречаясь с крупной

первой трещиной и друг с другом, они

образуют многочисленные линии сколов.

Сетка линий сколов в макроскопическом

масштабе дает шероховато-раковистую

поверхность. В изломе образца можно

наблюдать две зоны, соответствующие

стадиям разрушения: зону зеркальной

поверхности, обусловленную ростом одной

трещины; зону шероховато-раковистой

поверхности, обусловленную ростом

большого числа трещин. Зарождению и

развитию микротрещин на поверхности

способствуют загрязнение поверхности

изделий, контакт ее с твердыми

поверхностями, образование напряжений

при неравномерном охлаждении стекол,

наличие включений в стекломассе и ее

неоднородность, влажность окружающей

среды.

Согласно

статистической

теории прочности поверхностные

слои отличаются по прочности от внутренних

слоев: прочность поверхностных слоев

меньше прочности объема, как следствие

существования на поверхности дефектного

слоя. Распределение дефектов на

поверхности, особенно опасных, является

статистически произвольным и может

быть оценено вероятностной функцией

распределения. Предел прочности стекол,

в силу указанной особенности, также

является величиной статистической. Для

количественной характеристики предела

прочности необходимо знать среднее

значение σ из n

измерений и доверительный вероятностный

интервал значений Δσ. В отличие от

плотности и показателя преломления

предел прочности не является константой

вещества. Статистически достоверное

число испытаний для оценки прочности

лежит в интервале значений 10-100. Предел

прочности зависит от степени дефектности

поверхностного слоя, от статистики

распределения микротрещин. На рис. 2.5

приведены кривые распределения значений

предела прочности для образцов листового

стекла, отличающихся состоянием

поверхности и условиями испытания

прочности. Функция распределения f(σ)

характеризует повторяемость результатов

из N

числа измерений и определяется по

формуле

f(σ) = (1/N)(ΔN/Δσ), (2.12)

где N

– число образцов с прочностью в интервале

значений от σ до σ + Δσ (интервал

прочности Δσ определяют методом

приближения).

Кривая 1

(рис. 2.5) характеризует функцию

распределения предела прочности для

плоских образцов листового стекла с

поврежденными в результате резки алмазом

краями. Значения прочности стекла

минимальны, разброс результатов испытания

небольшой. Видимо, в процессе резания

алмазом, а также при шлифовке и полировке

изделий образуются предельно опасные

дефекты краев. Низкий разброс значений

позволяет заключить, что края образцов

имеют дефекты примерно одинаковой

степени опасности. Кривая 2

характеризует прочность плоских образцов

листового стекла с неповрежденными

краями. Среднее значение прочности

оказывается более высоким, в то время

как разброс значений прочности растет.

Это означает, что имеются образцы как

с опасными, так и неопасными дефектами.

Кривая 3

показывает изменение прочности

поверхности плоских образцов листового

стекла. Среднее значение предела

прочности в данном случае максимально.

Большой разброс значений свидетельствует,

что поверхность стекла содержит широкий

набор различных по степени опасности

дефектов.

Рис.

2.5. Экспериментальные кривые распределения

прочности на поперечный изгиб листового

стекла

Статистическая

теория прочности устанавливает также

зависимость между объемом напряженной

части образца и площадью его поверхности

(«масштабный фактор»). Чем больше объем

напряженной части образца, тем ниже

прочность. Образцы с развитой поверхностью

содержат большее число опасных дефектов.

Флуктуационная

теория прочности.

Получение высокопрочных стекол ставит

ряд вопросов, касающихся механизма и

кинетики разрушения бездефектных

материалов. Согласно флуктуационной

гипотезе Марша прочность бездефектных

стеклянных волокон определяется пределом

текучести. Стекла в высокопрочном

состоянии являются пластичными

материалами, предел текучести которых

может быть найден из соотношения

σт = 0,055Е.

Появление остаточных (неупругих)

деформаций в стекле инициирует появление

микротрещин, их рост и разрушение

изделия. Теоретическая прочность стекла

выше предела текучести, в то время как

предел текучести выше хрупкой прочности

стекла. Механизм роста трещин состоит

в последовательном разрыве связей в

вершине под действием напряжений и

флуктуации тепловых колебаний частиц.

Расчет предела

прочности стекла при сжатии

Предел прочности

при сжатии стекла можно определить

расчетным путем, исходя из его химического

состава, по правилу аддитивности с

достаточной для практических целей

точностью (около 25-30 %). Расчет ведут

по формуле

Rсж = Р1·Rсж.1 + Р2·Rсж.2 + … + Рn · Rсж.n, (2.13)

где Р1, Р2, … , Рn

– содержание в стекле каждого из оксидов

в мас. %;

Rсж.1,

Rсж.2, … , Rсж.n

– удельные прочностные коэффициенты

соответствующих оксидов в стекле

(табл. 2.8).

Таблица 2.8

Коэффициенты для расчета предела

прочности стекол при сжатии

|

Оксиды |

Коэффициент |

Оксиды |

Коэффициент |

|

SiO2 |

1,23 |

BaO |

0,62 |

|

B2O3 |

0,90 |

ZnO |

0,60 |

|

P2O5 |

0,76 |

PbO |

0,48 |

|

Al2O3 |

1,00 |

Na2O |

0,60 |

|

CaO |

0,20 |

K2O |

0,05 |

|

MgO |

1,10 |

Расчет предела

прочности стекла при растяжении

Сопротивление стекла

разрыву определяют расчетом по правилу

аддитивности с точностью около 20-25 %

по формуле

Rсж = Р1

· Rр.1 + Р2 · Rр.2 + … + Рn·Rр.n

, (2.14)

где Р1, Р2, … , Рn

– содержание в стекле каждого из оксидов

в мас. %;

Rр.1,

Rр.2, … ,

Rр.n

– удельные прочностные константы

соответствующих оксидов в стекле

(табл. 2.9).

Таблица 2.9

Константы для расчета предела прочности

стекол при растяжении (по Винкельману

и Шотту)

|

Оксиды |

Коэффициент |

Оксиды |

Коэффициент |

|

SiO2 |

0,090 |

BaO |

0,050 |

|

B2O3 |

0,065 |

ZnO |

0,150 |

|

P2O5 |

0,075 |

PbO |

0,025 |

|

Al2O3 |

0,050 |

Na2O |

0,020 |

|

CaO |

0,200 |

As2O5 |

0,030 |

|

MgO |

0,010 |

Расчет модуля

упругости и модуля сдвига

Модули упругости и

сдвига стекла могут быть рассчитаны по

правилу аддитивности. Однако следует

помнить, что математическая зависимость

модуля от химического состава стекла

в действительности значительно сложнее,

чем это выражено в формуле, поэтому

данные, получаемые расчетным путем,

являются ориентировочными.

Для расчета модуля

упругости и модуля сдвига по методу

А. А. Аппена используют уравнение (2.15)

или (2.16):

K = Σ Ni k/i / Σ Ni, (2.15)

где K

– расчетная величина свойства;

Ni

– содержание оксидов в стекле, мол. %;

k/i

– приближенно-усредненная величина

этого свойства для каждого компонента,

принимаемая по табличным данным .

Приближенно-усредненные

парциальные величины для SiO2

не являются постоянными и могут быть

определены при помощи следующих простых

уравнений:

модуль

упругости E/SiO2 · 10-3 = 6,5 + 0,02 (NSiO2 – 67);

модуль

сдвига G/SiO2 · 10-3 = 2,7 + 0,01 (NSiO2 – 67).

В этих уравнениях

NSiO2

выражают в молярных процентах. При

NSiO2 < 67

значения соответствующих величин

принимают постоянными: ESiO2 · 10-3 = 6,5;

GSiO2

· 10-3 = 2,7;

Е = Р1 · Е1 + Р2 · Е2 + … + Рn · Еn, (2.16)

где Р1, Р2, … ,

Рn

– содержание в стекле каждого из оксидов

в мас. %;

Eр.1,

Eр.2, … , En

– удельные константы упругости

соответствующих оксидов в стекле

(табл. 2.10).

Пример.

Определить по Аппену модуль упругости

стекла следующего состава (мас. %):

SiO2

– 73; Al2O3

– 1; CaO – 10; Na2O

– 13; MgO – 3.

|

Состав стекла в |

SiO2 |

73/60,06 |

|

Al2O3 |

1/101,9 |

|

|

CaO |

10/56 |

|

|

Na2O |

13/62 |

|

|

MgO |

3/40,3 |

Всего будет

1,6879 моль. Определяем содержание SiO2

в молекулярных процентах:

NSiO2 = (1,2154 · 100)/1,6879 = 72,

так как NSiO2 > 67,

принимаем RSiO2 = 70,

отсюда

Е = 73 · 70 + 1 · 180 + 10 · 70 + 13 · 61 + 3 · 0 = 6783.

Таблица 2.10. Константы для расчета

упругости стекол

|

Оксиды |

Значение |

Оксиды |

Значение |

||||

|

не |

не |

содержащих |

не |

не |

содержащих |

||

|

SiO2 |

70 |

70 |

70 |

MgO |

– |

40 |

30 |

|

B2O3 |

– |

60 |

25 |

BaO |

– |

70 |

30 |

|

As2O5 |

40 |

40 |

40 |

ZnO |

52 |

100 |

– |

|

P2O5 |

– |

– |

70 |

PbO |

46 |

– |

55 |

|

Al2O3 |

180 |

150 |

130 |

Na2O |

61 |

100 |

70 |

|

CaO |

70 |

70 |

– |

K2O |

40 |

70 |

30 |

Как определить плотность стекла

Физическим смыслом плотности вещества является значение его массы, заключенное в определенном объеме. Существует множество методов определения данного параметра. Но один из них, известный еще со школьных учебников и основанный на эффекте вытеснения жидкостей погруженными в них твердыми телами, выделяется своей простотой и достаточной точностью. Подобным способом можно определить плотность, например, стекла.

Подготовьте все, необходимое для измерений. В первую очередь вам понадобится мензурка и весы. Мензурка должна иметь достаточно точную градуировку, а весы допускать измерение масс с точностью до десятых долей грамма. При этом мензурка должна надежно устанавливаться на весы. Подготовьте стекло, плотность которого нужно измерить. Его фрагменты должны быть достаточно небольшими. Поэтому, если надо, измельчите стекло перед проведением эксперимента.

Начните эксперимент по нахождению плотности стекла. В мензурку примерно на треть налейте воду. Определите ее объем по делениям шкалы. Затем произведите взвешивание мензурки с содержащейся в ней жидкостью. Запишите результаты измерений, обозначив начальный объем как V1, а массу мензурки с водой как m1.

Поместите в мензурку некоторое количество дробленого стекла. Его должно быть достаточно как по массе, так и для того, чтобы уровень воды значительно повысился (это уменьшит погрешности в расчетах). Действуйте осторожно, помещая стекло в мензурку небольшими порциями. Используйте металлические щипцы или лопатку. Обратите внимание на то, что жидкость должна полностью покрывать все частицы стекла. Также между ними не должно находиться пузырьков воздуха. Если они имеются, несколько раз встряхните мензурку.

Произведите повторные измерения. Снова взвесьте мензурку, а также узнайте объем ее содержимого. Обозначьте найденную массу как m2, а объем как V2.

Определите плотность стекла. Найдите массу осколков, помещенных в мензурку. Поскольку вес самого прибора и жидкости в нем не менялся, она будет равна m2-m1. Объем стекла будет равен объему вытесненной им жидкости, то есть V2-V1. Таким образом, плотность стекла можно вычислить по формуле Ρ=(m2-m1)/(V2-V1).